塗装の剥離方法

【課題】剥離剤の塗布回数を最小限に抑えた剥離剤工法を提供する。

【解決手段】 塗装面に剥離剤4を塗布して静置する第1の工程と、前記第1の工程後に前記剥離剤4の浸透により膨潤・軟化した塗膜3を撹乱して更に静置する第2の工程と、前記第2の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜全体を被塗装体Xから除去する第3の工程とを構成することにより、前記第2の工程において膨潤・軟化した上層塗膜3を剥離剤4ごと撹乱することで、剥離剤4の下層塗膜2,1への浸透を促進することができるので、従来の剥離剤工法よりも効率よく劣化塗膜を除去できるようになる。

【解決手段】 塗装面に剥離剤4を塗布して静置する第1の工程と、前記第1の工程後に前記剥離剤4の浸透により膨潤・軟化した塗膜3を撹乱して更に静置する第2の工程と、前記第2の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜全体を被塗装体Xから除去する第3の工程とを構成することにより、前記第2の工程において膨潤・軟化した上層塗膜3を剥離剤4ごと撹乱することで、剥離剤4の下層塗膜2,1への浸透を促進することができるので、従来の剥離剤工法よりも効率よく劣化塗膜を除去できるようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として橋梁や建物などの鋼構造物の塗り替え工事において、古い塗装(劣化塗膜)を剥離する方法に関するものである。

【背景技術】

【0002】

鉄道橋梁や道路橋梁などの鋼構造物の塗り替え工事における劣化塗膜の剥離方法としては、サンドブラスト処理や電動又は手動のケレン工具等による機械的工法が広く利用されてきた。この機械的工法は、強い衝撃力によって劣化塗膜や錆を削り取る方法であるため、効率よく鋼材表面を露出させることができる。

【0003】

然しながら、作業時の衝撃音が大きく、住宅などに接近した環境では騒音問題を引き起こす場合があり、更には、劣化塗膜や錆を粉塵として飛散させてしまうので、作業者や周辺住宅への粉塵対策を十分に施さなければならないという問題もあった。

特に、鋼構造物の塗料として1970年代に使用が始まった塩化ゴム系塗料の可塑剤には、炎症性の高いポリ塩化ビフェニル(PCB)が含まれていることが明らかになり、これを機械的工法によって粉塵として飛散させてしまうと、その粉塵を吸引した作業者や周辺住民に健康被害が生ずるという問題が提起されるようになった。

【0004】

そこで近年では、上述のような機械的工法による問題への対策として、特殊な溶剤や薬品などを含む剥離剤を使用して、劣化塗膜を膨潤・軟化させてから除去する化学的な処理工法である剥離剤工法が適用されるようになった。

剥離剤工法の一例としては、特許第3985966号公報(特許文献1)に開示されているものが存する。この特許第3985966号は、剥離剤の化学成分を調整することで、耐食性・耐久性のある劣化塗膜を効率よく膨潤・軟化させることを目的とするものであり、まさに剥離剤の化学的な性質を追求した技術である。

このように、剥離剤工法によれば、炎症性が無い溶剤や薬品の範疇から劣化塗膜を膨潤・軟化させる性質の強いものを選択して、これに増粘剤を含ませることで垂直面に塗布しても垂れ落ちないようにした剥離剤を使用することで、劣化塗膜を鋼材表面から浮き上がらせた後に、手動式のケレン工具により騒音を抑えつつ、粉塵を飛散させないようにして劣化塗膜を除去することが可能である。

【0005】

然しながら、剥離剤が劣化塗膜を膨潤・軟化させる現象は化学的な性質によるものであるから相当の時間を要するものであり、現状では、剥離剤を塗布してから劣化塗膜の剥離作業を開始するまでの静置時間は、約16時間から一昼夜(約24時間)が標準になっている。

しかも、劣化塗膜の厚みが200μm以上になると、一度の剥離剤塗布では劣化塗膜全体を完全に膨潤・軟化させることは難しく、鋼材表面が露出するまで剥離剤塗布と剥離作業とを複数回繰り返すことが必要であった。

すなわち、従来からの機械的工法であれば、電動工具を使用して迅速に劣化塗膜を剥離した後に、直ちに新しい錆止め下塗り作業に移ることが可能であるが、剥離剤工法では、上述した如く、16時間以上の静置時間を必要とするため、機械的工法と比べると比較にならない程の時間を要することとなっていた。

【0006】

また、鉄道橋梁や道路橋梁に使用される塗装系には、鉛系錆止め塗料を下塗りとして、フタル酸樹脂塗料を中塗り及び上塗りとして塗り重ねる塗装系や、厚膜型変性エポキシ樹脂塗料を下塗りとして、エポキシ樹脂系塗料を中塗りに、ポリウレタン樹脂系塗料を上塗りに塗り重ねる塗装系など数種類の塗装系が存在している。

【0007】

一般的に、下塗り塗料・中塗り塗料・上塗り塗料は、樹脂と顔料の含有量比に違いがあり、樹脂分は上塗り塗料が最も多く、次に中塗り塗料、そして下塗り塗料が最も少ない。顔料分はその逆で、下塗り塗料が最も多く、次に中塗り塗料、そして上塗り塗料が最も少ない。

こうした塗装系の上に剥離剤を塗布すると、樹脂分の多い塗膜ほど膨潤度が高くなるために、上塗り塗膜・中塗り塗膜・下塗り塗膜の各塗膜層間で浮き上がり現象が生ずる。このように浮き上がった状態では、塗膜層間の接触がなくなるので、剥離剤が下層塗膜へ浸透し難くなる。

【0008】

従来の剥離剤工法では、この浮き上がった塗膜を剥離剤ごと一旦除去することで一つの作業工程を終了させていた。その後は劣化塗膜の残存状況を確認して、さらに剥離する必要があると認められれば、剥離剤を再塗布して上記の作業工程を繰り返していたのである。実際には、上記の作業工程を2〜3回繰り返すことは通常であり、しかも、塗膜厚が500μmを越えるような場合には4回以上繰り返すこともあった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3985966号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述したように、従来の剥離剤工法にあっては、剥離剤を塗布してからの静置時間が相当に要することと、しかも上記の作業工程を複数回繰り返すことが通常であるため、新しい錆止め下塗り作業に入るまでの時間が数日間も必要となり、機械的工法と比べると作業時間と費用が数倍も必要になってしまうという大きな問題があった。

このため、1回の剥離剤塗布で出来るだけ深い下層塗膜を膨潤・軟化させて、出来るだけ少ない剥離剤塗布回数で鋼材表面を露出させることのできる新たな剥離剤工法を開発することが切望されていたのである。

【課題を解決するための手段】

【0011】

本発明は、上述した剥離剤工法の利点を生かしつつ、上記剥離剤工法の抱える課題を有効に解決するために開発されたものであって、請求項1記載の塗装の剥離方法にあっては、塗装面に剥離剤を塗布して静置する第1の工程と、前記第1の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜を撹乱して更に静置する第2の工程と、前記第2の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜全体を被塗装体から除去する第3の工程とからなる構成を採用した。

【発明の効果】

【0012】

これにより、請求項1記載の塗装の剥離方法にあっては、第2の工程において、剥離剤の浸透により膨潤・軟化した塗膜を撹乱して更に静置する構成を採用したことにより、剥離剤の浸透により膨潤・軟化した上層塗膜が撹乱されることにより、該上層塗膜に停滞していた剥離剤を下層塗膜に接触させることができるので、従来の剥離剤工法よりも深い下層塗膜まで剥離剤を浸透させることが可能となる。

従って、従来の剥離剤工法よりも少ない剥離剤塗布回数で効率よく劣化塗膜を除去することが可能となるのである。

【図面の簡単な説明】

【0013】

【図1】実施例1において第1の工程に係る塗装面に剥離剤を塗布する作業を示す説明図である。

【図2】実施例1において剥離剤による上層塗膜の浮き上がり現象(膨潤・軟化)を示す説明図である。

【図3】剥離剤塗布後の上層塗膜の浮き上がり進行状況を示す説明図である。

【図4】実施例1において第2の工程に係る上層塗膜を撹乱する作業を示す説明図である。

【図5】実施例1において上層塗膜の撹乱により剥離剤が下層塗膜へ浸透する状況を示す説明図である。

【図6】実施例1において剥離剤による下層塗膜の浮き上がり現象(膨潤・軟化)を示す説明図である。

【図7】実施例1において第3の工程に係る浮き上がった塗膜全体を除去する作業を示す説明図である。

【図8】撹乱作業の有無による剥離試験結果を示す説明図である。

【図9】作業工程の繰り返し試験の被験体の塗装状態を示す説明図である。

【図10】鋼材表面露出に必要な作業工程の繰返し回数を測定した試験結果を示す説明図である。

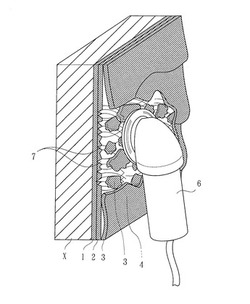

【図11】剣山式撹乱器(剣山式ディスクサンダー)の例を示す参考図である。

【発明を実施するための形態】

【0014】

以下、本発明を図示する好適な実施の形態に基づいて詳述する。

【実施例1】

【0015】

本実施の形態は、鉄道橋梁の劣化塗膜に対して施工した例である。

被塗装体である鉄道橋梁Xの塗装履歴を確認すると、図1に示す如く、架設年度に塗られた塗装1を最初として、その後、数年経過ごとに2回の塗装2,3が重ね塗りされた状態にある。すなわち、橋梁Xの鋼材表面には、計3回に亘り重ね塗りされた劣化塗膜1,2,3が存在している状態にある。

【0016】

まず、同図に示す如く、本発明の第1の工程として、橋梁Xの鋼材表面の劣化塗膜3上に剥離剤4を塗布する。

剥離剤4は、刷毛(ハケ)などを使用して手作業により塗布してもよいが、図示する如く、リシンガン5を使用して塗布する方が迅速で均一に塗布することができるので至便である。剥離剤4は、市販のものを使用すればよいが、劣化塗膜の塗装系や気温などの条件に合わせて最適な剥離剤を選択する必要がある。

なお、近年の剥離剤は、増粘剤により粘性が付与されているため塗布面への停滞性は優れているが、それでも下方へ垂れ落ちる可能性はあるので、作業範囲を区切って塗布する場合は適宜十分な養生をすることが望ましい。

所望の作業範囲へ剥離剤4の塗布が完了したらそのまま静置を開始する。ここまでが本発明の第1の工程となる。

【0017】

一般的に、剥離剤が塗布された劣化塗膜は、その後、膨潤・軟化が進行して2〜3時間経過後には図2に示す如く、上層塗膜3の浮き上がり現象が生じる。

現在市販されている一般的な剥離剤に関して、上層塗膜3の浮き上がり進行状況を経時的に計測したデータを図3に示す。このデータによれば、浮き上がり現象は塗布後から始まり、2〜3時間経過後には塗布面の約60〜80%に達して4〜5時間経過後には略100%に達することが分かる。

従来の剥離剤工法にあっては、浮き上がり現象が略100%に達した後もそのまま静置を継続して、約16時間から一昼夜(約24時間)の間継続して静置することが通常であった。

然しながら、上記上層塗膜3の浮き上がり現象が生ずると、剥離剤はその上層塗膜3に停滞したまま下層塗膜2,1には接触しなくなるので、そのまま静置しても剥離剤4が下層塗膜2,1へ十分に浸透しないことになる。しかも、長時間静置することで上層塗膜3に停滞していた剥離剤4は完全に揮発してしまうことにもなる。

【0018】

そこで、本発明の第2の工程として、図4に示す如く、上記浮き上がり現象が生じている上層塗膜3を撹乱する作業を実施する。

撹乱作業を行う最適なタイミングは、上層塗膜3に上記浮き上がり現象が生じた頃である。すなわち、一般的には剥離剤を塗布してから2〜3時間静置後に十分な浮き上がり現象が生ずるので、その頃が最適なタイミングとなる。しかし、上層塗膜の浮き上がり現象は、剥離剤や塗装系の種類、さらには気象条件などにも影響されるので、必ずしも剥離剤塗布から2〜3時間静置後に限るものではなく、それよりも前後する場合は十分にあり得る。いずれにしても、剥離剤による上層塗膜の浮き上がり現象が十分に生じ、且つ、剥離剤が揮発していない頃が最適なタイミングである。

【0019】

撹乱作業に使用する工具は手動工具を使用してもよいが、電動工具が迅速に作業できるので至便である。電動工具の例としては、後述する剣山式撹乱器(剣山式ディスクサンダー)6がある。

この剣山式撹乱器6を使用して、浮き上がった上層塗膜3を剥離剤4ごと引っ掻き回すようにして撹乱する。この撹乱作業を行うことにより、図5に矢印で示す如く、浮き上がった上層塗膜3に停滞していた剥離剤4が下層塗膜に接触することになる。加えて、撹乱作業により下層塗膜2,1にも深い傷7を与えることで下層塗膜2,1への剥離剤4の浸透が更に助長されることにもなる。

撹乱作業の後は、再びそのまま静置を開始する。ここまでが本発明の第2の工程となる。

【0020】

上記第2の工程を施すことにより、剥離剤4は、浮き上がった上層塗膜3に留まらず下層塗膜2,1にも浸透し易くなるので、約16時間から一昼夜(約24時間)静置後においては、図6に示す如く、従来の剥離剤工法よりも更に深い下層塗膜2,1まで効率よく膨潤・軟化させることができるようになる。

上記第2の工程は、本発明の要部となるものであり、その効果は別途行われた2つの試験(1)(2)により確認されているので、その試験の内容と結果(1)(2)は後述する。

【0021】

約16時間から一昼夜静置後(第2の工程における静置後)は、剥離剤4の浸透も限界に来ているので、ここで本発明の第3の工程として、膨潤・軟化した劣化塗膜1,2,3を全体的に除去する作業を実施する。

この除去作業そのものは従来の剥離剤工法と同じであり、手動工具を用いても良いが、図7に示す如く、電動工具として一般的なロータリーブラシ8等を使用すると迅速な除去作業ができる。

以上が本発明の第3の工程であり、第1の工程から第3の工程までを一連に行うことで一つの作業工程が終了する。

【0022】

上記の作業工程が終了した後は、劣化塗膜1,2,3の残存状況を確認して、さらに剥離する必要があると認められる場合は、上述した第1の工程から第3の工程を再び一連の作業工程として、これを必要な数回繰り返せばよい。その繰り返し回数は劣化塗膜の厚みによって異なるが、劣化塗膜の厚みが約200μmを越えると2回以上繰り返さなければ鋼材表面を露出させることができない場合が多い。また劣化塗膜の厚みが350μmを越えると3回以上繰り返さないと鋼材表面を露出させることができない場合が多い。

このように、劣化塗膜の厚みに応じて上述した第1の工程から第3の工程までの一連の作業工程を繰り返す場合にあっても、上述した第2の工程を構成している効果によって、従来の剥離剤工法よりも少ない繰り返し回数(少ない剥離剤の塗布回数)で劣化塗膜を除去できることになる。

【0023】

以下、前記した本発明の第2の工程による効果と、一連の作業工程を繰り返す回数について、従来の剥離剤工法と比較した試験結果を説明する。

【0024】

〔試験の内容と結果(1)〕

図8は、本発明の第2の工程、すなわち、上層塗膜を撹乱する作業の効果について実証する試験結果を示している。

この試験は、2種類の剥離剤A、Bについて行ったものであり、剥離剤を塗布した後、そのまま何もせず一昼夜(約24時間)静置した場合と、3時間経過後に剣山式撹乱器を使用して浮き上がった上層塗膜を撹乱した場合とに分けて、剥離作業後の作業面に現れている各塗膜層の割合を計測したものである。

【0025】

まず、被験体について説明すると、被験体は架設してから36年が経過する実在の鉄道橋梁であり、その塗装履歴を確認すると、図9に示す如く、架設年度に新設塗装された第1回塗装(劣化塗膜1)を初めとして、その12年後に第2回塗装(劣化塗膜2)が塗り重ねられ、更にその10年後に第3回塗装(劣化塗膜3)が塗り重ねられ状態で試験時に至っている。すなわち、劣化塗膜1〜3は、略10年ごとに3回に亘って塗り重ねられたものである。劣化塗膜1〜3は、場所によって厚みに差があり、最大の所で460μm、最小の所で330μmであって塗膜としては厚い方であった。

劣化塗膜1〜3の塗装系を詳細に確認すると、図9に示す如く、劣化塗膜1は、鉛系錆止め塗料を下塗り1aとして、フタル酸樹脂塗料による中塗り1b、上塗り1cが塗り重ねられている。また、劣化塗膜2(2a,2b,2c)および劣化塗膜3(3a,3b,3c)も同様の塗装系であった。なお、図中Pは、架設年度に最初に塗られた長ばくエッチングプライマーである。

【0026】

次に、使用した剥離剤について説明する。図8に示す如く、この試験では2種類の剥離剤A,Bを使用している。いずれも三彩化工株式会社が製造販売している市販品である。

剥離剤A,Bの性質の違いは気温(温度)による劣化塗膜への浸透速度にある。剥離剤Aは常温で標準的な浸透速度のものであり、剥離剤Bは気温の低い時に使用する浸透速度の速い速効品である。

【0027】

試験方法は、剥離剤A、Bを夫々単独で劣化塗膜3上に塗布した後、そのまま一昼夜(約24時間)何もせずに静置した面と、3時間経過後に上層塗膜を剣山式撹乱器(後に説明する)で撹乱した面に分けて、夫々の面について、塗布から一昼夜経過後に電動工具(ロータリーブラシ)を使用して浮き上がった劣化塗膜を除去し、その後に各作業面に現れた塗膜層の面積率を計測することで行った。

すなわち、図8の右欄に示す「剥離作業後の塗膜露出率」とは、剥離作業によって剥離できた塗膜の割合ではなく、作業面の面積全体を100%として、剥離作業後に作業面に現れている塗膜層の面積の割合であり、下層塗膜の数値(%)が高いほど、上層塗膜を多く除去できたことを示している。

【0028】

まず、剥離剤A(標準品)の場合であるが、一昼夜何もせずに静置した場合は、作業面には第3回塗装(劣化塗膜3)の中塗り3bが70%、下塗り3aが30%露出したが、さらに下層の第2回塗装(劣化塗膜2)は露出させることができなかった。つまり、最も上層にある劣化塗膜3をある程度剥離できたに留まったのである。

一方、3時間経過後に上層塗膜を撹乱した場合は、第2回塗装(劣化塗膜2)の中塗り2bが85%、下塗り2aが5%露出すると共に、第1回塗装(劣化塗膜1)の鉛系錆止め塗料1aまで10%も露出した。すなわち、撹乱しない場合と比較すると深い下層塗膜まで露出させたことになる。

【0029】

次に、剥離剤B(速効品)の場合であるが、一昼夜何もせずに静置した場合は、第2回塗装の中塗り2bが93%、下塗り2aが5%露出した上に、第1回塗装(劣化塗膜1)の鉛系錆止め塗料1aが2%露出した。これは上記剥離剤A(標準品)よりも浸透速度が速いという剥離剤Bの性質による結果である。

一方、3時間経過後に上層塗膜を撹乱した場合は、第2回塗装の中塗り2bが20%、下塗り2aが20%露出すると共に、第1回塗装の鉛丹錆止め1aが60%も露出した。すなわち、剥離剤Bにあっては、作業面の60%において劣化塗膜1〜3の殆どが剥離できたことになる。これは、撹乱作業と剥離剤Bの性質との相乗効果により、非常に深い下層塗膜まで膨潤・軟化させることに成功したことを示している。

【0030】

以上の試験結果によると、いずれの剥離剤についても、本発明の第2の工程を施すことで、従来の剥離剤工法のように何もせず静置を継続する場合よりも、更に深い下層塗膜を膨潤・軟化させることが確認できた。

これにより、従来の剥離剤工法のように剥離剤を塗布してから何もせずに静置を継続する場合よりも、本発明の第2の工程を施すことが劣化塗膜の剥離率を飛躍的に向上させることが実証されたのである。

【0031】

〔試験の内容と結果(2)〕

橋梁の塗装のように数回に亘って塗り重ねられた劣化塗膜は厚みも相当にあり、一回の作業工程では劣化塗膜を完全に除去できない場合が多い。その場合は、上記作業工程を複数回繰り返すことが必要となるが、その繰り返し回数が少ないほど剥離剤の塗布回数も少なくて済むし、作業時間も短縮できる訳である。

そこで、図10に示す如く、本発明に係る第1の工程から第3の工程を一連の作業工程として、この作業工程を繰り返した場合に、従来の剥離剤工法を繰り返す場合と比較して、どれだけ少ない繰り返し回数で鋼材表面を露出させることができるかの試験を行った。

【0032】

本試験では、劣化塗膜の厚みの異なる被験体を3種類用意して、前記作業工程を何回繰り返せば鋼材表面を100%露出させることができるかを測定することにした。

実際には、塗膜厚が100〜200μmの範囲と、200〜350μmの範囲と、350〜500μmの範囲にある3種類の被験体を用意して、上記第2の工程に係る撹乱作業を行う場合(本発明)と行わない場合(従来の方法)とに分けて、鋼材表面が100%露出されるまでの作業工程の繰返し回数および各回での露出率を測定して、その関係をグラフに表現した(図10)。

同図(1)は従来の剥離剤工法と同様に撹乱作業を行わずに一昼夜静置した場合を示し、同図(2)は本発明の第2の工程に係る撹乱作業を施した場合を示している。

【0033】

まず、塗膜厚100〜200μmの範囲では、撹乱をしない従来の剥離剤工法は2回繰り返さなければ鋼材表面を100%露出させることはできなかったが、撹乱をした場合は1回の作業工程で鋼材面を100%露出させることができた。

すなわち、塗膜厚がこの範囲の場合は、従来の剥離剤工法では2回繰り返す必要があったが、本発明の作業工程であれば1回で済むことになるので、剥離剤の塗布回数の低減と作業時間の短縮化に大きな効果が確認できたことになる。

【0034】

次に、塗膜厚200〜350μmの範囲では、撹乱をしない場合は作業工程を3回繰り返さなければ鋼材表面を100%露出させることはできなかったが、撹乱をした場合は2回の作業工程で鋼材面を100%露出させることができた。

すなわち、塗膜厚がこの範囲の場合は、従来の剥離剤工法では3回繰り返す必要があったが、本発明の作業工程であれば2回で済むことになるので、やはり、剥離剤の塗布回数の低減と作業時間の短縮化に大きな効果が確認できたことになる。

【0035】

最後に、塗膜厚350〜500μmの範囲では、撹乱をしない場合は作業工程を5回繰り返さなければ鋼材表面を100%露出させることはできなかったが、撹乱をした場合は3回の作業工程で鋼材面を100%露出させることができた。

すなわち、塗膜厚がこの範囲になると、従来の剥離剤工法では、あまり現実的とは言えない5回の繰り返しが必要があったが、本発明の作業工程であれば現実的な回数の3回で済むことになるので、剥離剤の塗布回数の低減と作業時間の短縮化に飛躍的な効果が確認できたことになる。

このように、劣化塗膜の厚みが増大するほど、本発明の効果は非常に有益なものとなることが実証されたのである。

以上が本発明の効果を実証する試験の内容と結果である。

【0036】

〔剣山式撹乱器の説明〕

次に、前記した実施例1の第2の工程で使用した電動工具(剣山式撹乱器)について例を挙げて説明する。

【0037】

実施例1の第2の工程では、剥離剤4により浮き上がった上層塗膜3を撹乱する作業において、電動工具である剣山式撹乱器(剣山式ディスクサンダー)6を使用することを紹介した。

この剣山式撹乱器6は、例えば、図11(A)に示すものがある。この剣山式塗膜撹乱器とは、円盤状のディスク6aを頭部モーター6bに装着して、これを高速回転させながら劣化塗膜に押し当てることで、その衝撃により劣化塗膜を撹乱する電動工具である。

ディスクの表面には数本の短い針6cが突設されており、ディスク6aが高速回転されることで、この針6cが回転しながら劣化塗膜を引っ掻き回すようして撹乱するものである。

【0038】

同図(B)及び(C)は、2種類のディスクの例である。ディスク6aの表面には12本の針6cが突設されている。針6cの長さは5mmから10mmの範囲が望ましい。

これらの針6cは、ディスク6aの中心を基準に90°ごとに3本ずつ半径方向へ配列されている。同図(B)は、半径方向沿って斜めに角度を付して配列した例であり、同図(C)は半径方向に沿って直線的に配列した例である。但し、個々の針6cは正確に整列されているのではなく、意図的に若干位置をずらして配列されている。このように、若干位置ずれした状態で配列することで、ディスク6aが回転したときには全ての針6cは同一円上を回転することがないので、浮き上がった塗膜をまんべんなく撹乱することができるようになる。

また、針6cの総本数は、実施に応じて任意ではあるが、12本くらいが効果的な撹乱作業ができるので理想的である。針6cの本数が多いとディスク6aを回転させた際に、針6cの多さが災いして劣化塗膜と剥離剤を排斥する効果のみが強調されるようになってしまう。逆に、針6cが少ないと効果的な撹乱が行えないことになる。

【0039】

ディスク6aの回転数は、2500〜3000回転(rpm)の低速回転が理想的である。通常、この種の電動ディスクサンダーは、8000〜12000回転(rpm)の高速回転で使用するが、このような高速回転では、劣化塗膜ごと剥離剤が飛散してしまい、撹乱後に剥離剤を再塗布する必要が生じてしまうからである。

【0040】

以上のように、本実施例1によれば、本発明の第2の工程に係る膨潤・軟化した上層塗膜を撹乱する構成を採用することで、一度の剥離剤塗布により、深い下層塗膜まで膨潤・軟化させることができるようになるので、劣化塗膜が相当に厚い場合でもあっても、従来の剥離剤工法に比べると、剥離剤の塗布回数を大幅に低減できると共に、作業時間も大幅に短縮させることができるようになった。

従って、従来の剥離剤工法よりも非常に効率的な剥離剤工法が開発されたのである。

【符号の説明】

【0041】

1 劣化塗膜(第1回塗装)

1a 鉛系錆止め下塗り

1b 中塗り

1c 上塗り

2 劣化塗膜(第2回塗装)

2a 鉛系錆止め下塗り

2b 中塗り

2c 上塗り

3 劣化塗膜(第3回塗装)

3a 鉛系錆止め下塗り

3b 中塗り

3c 上塗り

4 剥離剤

5 リシンガン

6 撹乱器(剣山式撹乱器)

7 傷

8 ロータリーブラシ

A 剥離剤(標準品)

B 剥離剤(速効品)

X 鋼材(橋梁)

【技術分野】

【0001】

本発明は、主として橋梁や建物などの鋼構造物の塗り替え工事において、古い塗装(劣化塗膜)を剥離する方法に関するものである。

【背景技術】

【0002】

鉄道橋梁や道路橋梁などの鋼構造物の塗り替え工事における劣化塗膜の剥離方法としては、サンドブラスト処理や電動又は手動のケレン工具等による機械的工法が広く利用されてきた。この機械的工法は、強い衝撃力によって劣化塗膜や錆を削り取る方法であるため、効率よく鋼材表面を露出させることができる。

【0003】

然しながら、作業時の衝撃音が大きく、住宅などに接近した環境では騒音問題を引き起こす場合があり、更には、劣化塗膜や錆を粉塵として飛散させてしまうので、作業者や周辺住宅への粉塵対策を十分に施さなければならないという問題もあった。

特に、鋼構造物の塗料として1970年代に使用が始まった塩化ゴム系塗料の可塑剤には、炎症性の高いポリ塩化ビフェニル(PCB)が含まれていることが明らかになり、これを機械的工法によって粉塵として飛散させてしまうと、その粉塵を吸引した作業者や周辺住民に健康被害が生ずるという問題が提起されるようになった。

【0004】

そこで近年では、上述のような機械的工法による問題への対策として、特殊な溶剤や薬品などを含む剥離剤を使用して、劣化塗膜を膨潤・軟化させてから除去する化学的な処理工法である剥離剤工法が適用されるようになった。

剥離剤工法の一例としては、特許第3985966号公報(特許文献1)に開示されているものが存する。この特許第3985966号は、剥離剤の化学成分を調整することで、耐食性・耐久性のある劣化塗膜を効率よく膨潤・軟化させることを目的とするものであり、まさに剥離剤の化学的な性質を追求した技術である。

このように、剥離剤工法によれば、炎症性が無い溶剤や薬品の範疇から劣化塗膜を膨潤・軟化させる性質の強いものを選択して、これに増粘剤を含ませることで垂直面に塗布しても垂れ落ちないようにした剥離剤を使用することで、劣化塗膜を鋼材表面から浮き上がらせた後に、手動式のケレン工具により騒音を抑えつつ、粉塵を飛散させないようにして劣化塗膜を除去することが可能である。

【0005】

然しながら、剥離剤が劣化塗膜を膨潤・軟化させる現象は化学的な性質によるものであるから相当の時間を要するものであり、現状では、剥離剤を塗布してから劣化塗膜の剥離作業を開始するまでの静置時間は、約16時間から一昼夜(約24時間)が標準になっている。

しかも、劣化塗膜の厚みが200μm以上になると、一度の剥離剤塗布では劣化塗膜全体を完全に膨潤・軟化させることは難しく、鋼材表面が露出するまで剥離剤塗布と剥離作業とを複数回繰り返すことが必要であった。

すなわち、従来からの機械的工法であれば、電動工具を使用して迅速に劣化塗膜を剥離した後に、直ちに新しい錆止め下塗り作業に移ることが可能であるが、剥離剤工法では、上述した如く、16時間以上の静置時間を必要とするため、機械的工法と比べると比較にならない程の時間を要することとなっていた。

【0006】

また、鉄道橋梁や道路橋梁に使用される塗装系には、鉛系錆止め塗料を下塗りとして、フタル酸樹脂塗料を中塗り及び上塗りとして塗り重ねる塗装系や、厚膜型変性エポキシ樹脂塗料を下塗りとして、エポキシ樹脂系塗料を中塗りに、ポリウレタン樹脂系塗料を上塗りに塗り重ねる塗装系など数種類の塗装系が存在している。

【0007】

一般的に、下塗り塗料・中塗り塗料・上塗り塗料は、樹脂と顔料の含有量比に違いがあり、樹脂分は上塗り塗料が最も多く、次に中塗り塗料、そして下塗り塗料が最も少ない。顔料分はその逆で、下塗り塗料が最も多く、次に中塗り塗料、そして上塗り塗料が最も少ない。

こうした塗装系の上に剥離剤を塗布すると、樹脂分の多い塗膜ほど膨潤度が高くなるために、上塗り塗膜・中塗り塗膜・下塗り塗膜の各塗膜層間で浮き上がり現象が生ずる。このように浮き上がった状態では、塗膜層間の接触がなくなるので、剥離剤が下層塗膜へ浸透し難くなる。

【0008】

従来の剥離剤工法では、この浮き上がった塗膜を剥離剤ごと一旦除去することで一つの作業工程を終了させていた。その後は劣化塗膜の残存状況を確認して、さらに剥離する必要があると認められれば、剥離剤を再塗布して上記の作業工程を繰り返していたのである。実際には、上記の作業工程を2〜3回繰り返すことは通常であり、しかも、塗膜厚が500μmを越えるような場合には4回以上繰り返すこともあった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3985966号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述したように、従来の剥離剤工法にあっては、剥離剤を塗布してからの静置時間が相当に要することと、しかも上記の作業工程を複数回繰り返すことが通常であるため、新しい錆止め下塗り作業に入るまでの時間が数日間も必要となり、機械的工法と比べると作業時間と費用が数倍も必要になってしまうという大きな問題があった。

このため、1回の剥離剤塗布で出来るだけ深い下層塗膜を膨潤・軟化させて、出来るだけ少ない剥離剤塗布回数で鋼材表面を露出させることのできる新たな剥離剤工法を開発することが切望されていたのである。

【課題を解決するための手段】

【0011】

本発明は、上述した剥離剤工法の利点を生かしつつ、上記剥離剤工法の抱える課題を有効に解決するために開発されたものであって、請求項1記載の塗装の剥離方法にあっては、塗装面に剥離剤を塗布して静置する第1の工程と、前記第1の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜を撹乱して更に静置する第2の工程と、前記第2の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜全体を被塗装体から除去する第3の工程とからなる構成を採用した。

【発明の効果】

【0012】

これにより、請求項1記載の塗装の剥離方法にあっては、第2の工程において、剥離剤の浸透により膨潤・軟化した塗膜を撹乱して更に静置する構成を採用したことにより、剥離剤の浸透により膨潤・軟化した上層塗膜が撹乱されることにより、該上層塗膜に停滞していた剥離剤を下層塗膜に接触させることができるので、従来の剥離剤工法よりも深い下層塗膜まで剥離剤を浸透させることが可能となる。

従って、従来の剥離剤工法よりも少ない剥離剤塗布回数で効率よく劣化塗膜を除去することが可能となるのである。

【図面の簡単な説明】

【0013】

【図1】実施例1において第1の工程に係る塗装面に剥離剤を塗布する作業を示す説明図である。

【図2】実施例1において剥離剤による上層塗膜の浮き上がり現象(膨潤・軟化)を示す説明図である。

【図3】剥離剤塗布後の上層塗膜の浮き上がり進行状況を示す説明図である。

【図4】実施例1において第2の工程に係る上層塗膜を撹乱する作業を示す説明図である。

【図5】実施例1において上層塗膜の撹乱により剥離剤が下層塗膜へ浸透する状況を示す説明図である。

【図6】実施例1において剥離剤による下層塗膜の浮き上がり現象(膨潤・軟化)を示す説明図である。

【図7】実施例1において第3の工程に係る浮き上がった塗膜全体を除去する作業を示す説明図である。

【図8】撹乱作業の有無による剥離試験結果を示す説明図である。

【図9】作業工程の繰り返し試験の被験体の塗装状態を示す説明図である。

【図10】鋼材表面露出に必要な作業工程の繰返し回数を測定した試験結果を示す説明図である。

【図11】剣山式撹乱器(剣山式ディスクサンダー)の例を示す参考図である。

【発明を実施するための形態】

【0014】

以下、本発明を図示する好適な実施の形態に基づいて詳述する。

【実施例1】

【0015】

本実施の形態は、鉄道橋梁の劣化塗膜に対して施工した例である。

被塗装体である鉄道橋梁Xの塗装履歴を確認すると、図1に示す如く、架設年度に塗られた塗装1を最初として、その後、数年経過ごとに2回の塗装2,3が重ね塗りされた状態にある。すなわち、橋梁Xの鋼材表面には、計3回に亘り重ね塗りされた劣化塗膜1,2,3が存在している状態にある。

【0016】

まず、同図に示す如く、本発明の第1の工程として、橋梁Xの鋼材表面の劣化塗膜3上に剥離剤4を塗布する。

剥離剤4は、刷毛(ハケ)などを使用して手作業により塗布してもよいが、図示する如く、リシンガン5を使用して塗布する方が迅速で均一に塗布することができるので至便である。剥離剤4は、市販のものを使用すればよいが、劣化塗膜の塗装系や気温などの条件に合わせて最適な剥離剤を選択する必要がある。

なお、近年の剥離剤は、増粘剤により粘性が付与されているため塗布面への停滞性は優れているが、それでも下方へ垂れ落ちる可能性はあるので、作業範囲を区切って塗布する場合は適宜十分な養生をすることが望ましい。

所望の作業範囲へ剥離剤4の塗布が完了したらそのまま静置を開始する。ここまでが本発明の第1の工程となる。

【0017】

一般的に、剥離剤が塗布された劣化塗膜は、その後、膨潤・軟化が進行して2〜3時間経過後には図2に示す如く、上層塗膜3の浮き上がり現象が生じる。

現在市販されている一般的な剥離剤に関して、上層塗膜3の浮き上がり進行状況を経時的に計測したデータを図3に示す。このデータによれば、浮き上がり現象は塗布後から始まり、2〜3時間経過後には塗布面の約60〜80%に達して4〜5時間経過後には略100%に達することが分かる。

従来の剥離剤工法にあっては、浮き上がり現象が略100%に達した後もそのまま静置を継続して、約16時間から一昼夜(約24時間)の間継続して静置することが通常であった。

然しながら、上記上層塗膜3の浮き上がり現象が生ずると、剥離剤はその上層塗膜3に停滞したまま下層塗膜2,1には接触しなくなるので、そのまま静置しても剥離剤4が下層塗膜2,1へ十分に浸透しないことになる。しかも、長時間静置することで上層塗膜3に停滞していた剥離剤4は完全に揮発してしまうことにもなる。

【0018】

そこで、本発明の第2の工程として、図4に示す如く、上記浮き上がり現象が生じている上層塗膜3を撹乱する作業を実施する。

撹乱作業を行う最適なタイミングは、上層塗膜3に上記浮き上がり現象が生じた頃である。すなわち、一般的には剥離剤を塗布してから2〜3時間静置後に十分な浮き上がり現象が生ずるので、その頃が最適なタイミングとなる。しかし、上層塗膜の浮き上がり現象は、剥離剤や塗装系の種類、さらには気象条件などにも影響されるので、必ずしも剥離剤塗布から2〜3時間静置後に限るものではなく、それよりも前後する場合は十分にあり得る。いずれにしても、剥離剤による上層塗膜の浮き上がり現象が十分に生じ、且つ、剥離剤が揮発していない頃が最適なタイミングである。

【0019】

撹乱作業に使用する工具は手動工具を使用してもよいが、電動工具が迅速に作業できるので至便である。電動工具の例としては、後述する剣山式撹乱器(剣山式ディスクサンダー)6がある。

この剣山式撹乱器6を使用して、浮き上がった上層塗膜3を剥離剤4ごと引っ掻き回すようにして撹乱する。この撹乱作業を行うことにより、図5に矢印で示す如く、浮き上がった上層塗膜3に停滞していた剥離剤4が下層塗膜に接触することになる。加えて、撹乱作業により下層塗膜2,1にも深い傷7を与えることで下層塗膜2,1への剥離剤4の浸透が更に助長されることにもなる。

撹乱作業の後は、再びそのまま静置を開始する。ここまでが本発明の第2の工程となる。

【0020】

上記第2の工程を施すことにより、剥離剤4は、浮き上がった上層塗膜3に留まらず下層塗膜2,1にも浸透し易くなるので、約16時間から一昼夜(約24時間)静置後においては、図6に示す如く、従来の剥離剤工法よりも更に深い下層塗膜2,1まで効率よく膨潤・軟化させることができるようになる。

上記第2の工程は、本発明の要部となるものであり、その効果は別途行われた2つの試験(1)(2)により確認されているので、その試験の内容と結果(1)(2)は後述する。

【0021】

約16時間から一昼夜静置後(第2の工程における静置後)は、剥離剤4の浸透も限界に来ているので、ここで本発明の第3の工程として、膨潤・軟化した劣化塗膜1,2,3を全体的に除去する作業を実施する。

この除去作業そのものは従来の剥離剤工法と同じであり、手動工具を用いても良いが、図7に示す如く、電動工具として一般的なロータリーブラシ8等を使用すると迅速な除去作業ができる。

以上が本発明の第3の工程であり、第1の工程から第3の工程までを一連に行うことで一つの作業工程が終了する。

【0022】

上記の作業工程が終了した後は、劣化塗膜1,2,3の残存状況を確認して、さらに剥離する必要があると認められる場合は、上述した第1の工程から第3の工程を再び一連の作業工程として、これを必要な数回繰り返せばよい。その繰り返し回数は劣化塗膜の厚みによって異なるが、劣化塗膜の厚みが約200μmを越えると2回以上繰り返さなければ鋼材表面を露出させることができない場合が多い。また劣化塗膜の厚みが350μmを越えると3回以上繰り返さないと鋼材表面を露出させることができない場合が多い。

このように、劣化塗膜の厚みに応じて上述した第1の工程から第3の工程までの一連の作業工程を繰り返す場合にあっても、上述した第2の工程を構成している効果によって、従来の剥離剤工法よりも少ない繰り返し回数(少ない剥離剤の塗布回数)で劣化塗膜を除去できることになる。

【0023】

以下、前記した本発明の第2の工程による効果と、一連の作業工程を繰り返す回数について、従来の剥離剤工法と比較した試験結果を説明する。

【0024】

〔試験の内容と結果(1)〕

図8は、本発明の第2の工程、すなわち、上層塗膜を撹乱する作業の効果について実証する試験結果を示している。

この試験は、2種類の剥離剤A、Bについて行ったものであり、剥離剤を塗布した後、そのまま何もせず一昼夜(約24時間)静置した場合と、3時間経過後に剣山式撹乱器を使用して浮き上がった上層塗膜を撹乱した場合とに分けて、剥離作業後の作業面に現れている各塗膜層の割合を計測したものである。

【0025】

まず、被験体について説明すると、被験体は架設してから36年が経過する実在の鉄道橋梁であり、その塗装履歴を確認すると、図9に示す如く、架設年度に新設塗装された第1回塗装(劣化塗膜1)を初めとして、その12年後に第2回塗装(劣化塗膜2)が塗り重ねられ、更にその10年後に第3回塗装(劣化塗膜3)が塗り重ねられ状態で試験時に至っている。すなわち、劣化塗膜1〜3は、略10年ごとに3回に亘って塗り重ねられたものである。劣化塗膜1〜3は、場所によって厚みに差があり、最大の所で460μm、最小の所で330μmであって塗膜としては厚い方であった。

劣化塗膜1〜3の塗装系を詳細に確認すると、図9に示す如く、劣化塗膜1は、鉛系錆止め塗料を下塗り1aとして、フタル酸樹脂塗料による中塗り1b、上塗り1cが塗り重ねられている。また、劣化塗膜2(2a,2b,2c)および劣化塗膜3(3a,3b,3c)も同様の塗装系であった。なお、図中Pは、架設年度に最初に塗られた長ばくエッチングプライマーである。

【0026】

次に、使用した剥離剤について説明する。図8に示す如く、この試験では2種類の剥離剤A,Bを使用している。いずれも三彩化工株式会社が製造販売している市販品である。

剥離剤A,Bの性質の違いは気温(温度)による劣化塗膜への浸透速度にある。剥離剤Aは常温で標準的な浸透速度のものであり、剥離剤Bは気温の低い時に使用する浸透速度の速い速効品である。

【0027】

試験方法は、剥離剤A、Bを夫々単独で劣化塗膜3上に塗布した後、そのまま一昼夜(約24時間)何もせずに静置した面と、3時間経過後に上層塗膜を剣山式撹乱器(後に説明する)で撹乱した面に分けて、夫々の面について、塗布から一昼夜経過後に電動工具(ロータリーブラシ)を使用して浮き上がった劣化塗膜を除去し、その後に各作業面に現れた塗膜層の面積率を計測することで行った。

すなわち、図8の右欄に示す「剥離作業後の塗膜露出率」とは、剥離作業によって剥離できた塗膜の割合ではなく、作業面の面積全体を100%として、剥離作業後に作業面に現れている塗膜層の面積の割合であり、下層塗膜の数値(%)が高いほど、上層塗膜を多く除去できたことを示している。

【0028】

まず、剥離剤A(標準品)の場合であるが、一昼夜何もせずに静置した場合は、作業面には第3回塗装(劣化塗膜3)の中塗り3bが70%、下塗り3aが30%露出したが、さらに下層の第2回塗装(劣化塗膜2)は露出させることができなかった。つまり、最も上層にある劣化塗膜3をある程度剥離できたに留まったのである。

一方、3時間経過後に上層塗膜を撹乱した場合は、第2回塗装(劣化塗膜2)の中塗り2bが85%、下塗り2aが5%露出すると共に、第1回塗装(劣化塗膜1)の鉛系錆止め塗料1aまで10%も露出した。すなわち、撹乱しない場合と比較すると深い下層塗膜まで露出させたことになる。

【0029】

次に、剥離剤B(速効品)の場合であるが、一昼夜何もせずに静置した場合は、第2回塗装の中塗り2bが93%、下塗り2aが5%露出した上に、第1回塗装(劣化塗膜1)の鉛系錆止め塗料1aが2%露出した。これは上記剥離剤A(標準品)よりも浸透速度が速いという剥離剤Bの性質による結果である。

一方、3時間経過後に上層塗膜を撹乱した場合は、第2回塗装の中塗り2bが20%、下塗り2aが20%露出すると共に、第1回塗装の鉛丹錆止め1aが60%も露出した。すなわち、剥離剤Bにあっては、作業面の60%において劣化塗膜1〜3の殆どが剥離できたことになる。これは、撹乱作業と剥離剤Bの性質との相乗効果により、非常に深い下層塗膜まで膨潤・軟化させることに成功したことを示している。

【0030】

以上の試験結果によると、いずれの剥離剤についても、本発明の第2の工程を施すことで、従来の剥離剤工法のように何もせず静置を継続する場合よりも、更に深い下層塗膜を膨潤・軟化させることが確認できた。

これにより、従来の剥離剤工法のように剥離剤を塗布してから何もせずに静置を継続する場合よりも、本発明の第2の工程を施すことが劣化塗膜の剥離率を飛躍的に向上させることが実証されたのである。

【0031】

〔試験の内容と結果(2)〕

橋梁の塗装のように数回に亘って塗り重ねられた劣化塗膜は厚みも相当にあり、一回の作業工程では劣化塗膜を完全に除去できない場合が多い。その場合は、上記作業工程を複数回繰り返すことが必要となるが、その繰り返し回数が少ないほど剥離剤の塗布回数も少なくて済むし、作業時間も短縮できる訳である。

そこで、図10に示す如く、本発明に係る第1の工程から第3の工程を一連の作業工程として、この作業工程を繰り返した場合に、従来の剥離剤工法を繰り返す場合と比較して、どれだけ少ない繰り返し回数で鋼材表面を露出させることができるかの試験を行った。

【0032】

本試験では、劣化塗膜の厚みの異なる被験体を3種類用意して、前記作業工程を何回繰り返せば鋼材表面を100%露出させることができるかを測定することにした。

実際には、塗膜厚が100〜200μmの範囲と、200〜350μmの範囲と、350〜500μmの範囲にある3種類の被験体を用意して、上記第2の工程に係る撹乱作業を行う場合(本発明)と行わない場合(従来の方法)とに分けて、鋼材表面が100%露出されるまでの作業工程の繰返し回数および各回での露出率を測定して、その関係をグラフに表現した(図10)。

同図(1)は従来の剥離剤工法と同様に撹乱作業を行わずに一昼夜静置した場合を示し、同図(2)は本発明の第2の工程に係る撹乱作業を施した場合を示している。

【0033】

まず、塗膜厚100〜200μmの範囲では、撹乱をしない従来の剥離剤工法は2回繰り返さなければ鋼材表面を100%露出させることはできなかったが、撹乱をした場合は1回の作業工程で鋼材面を100%露出させることができた。

すなわち、塗膜厚がこの範囲の場合は、従来の剥離剤工法では2回繰り返す必要があったが、本発明の作業工程であれば1回で済むことになるので、剥離剤の塗布回数の低減と作業時間の短縮化に大きな効果が確認できたことになる。

【0034】

次に、塗膜厚200〜350μmの範囲では、撹乱をしない場合は作業工程を3回繰り返さなければ鋼材表面を100%露出させることはできなかったが、撹乱をした場合は2回の作業工程で鋼材面を100%露出させることができた。

すなわち、塗膜厚がこの範囲の場合は、従来の剥離剤工法では3回繰り返す必要があったが、本発明の作業工程であれば2回で済むことになるので、やはり、剥離剤の塗布回数の低減と作業時間の短縮化に大きな効果が確認できたことになる。

【0035】

最後に、塗膜厚350〜500μmの範囲では、撹乱をしない場合は作業工程を5回繰り返さなければ鋼材表面を100%露出させることはできなかったが、撹乱をした場合は3回の作業工程で鋼材面を100%露出させることができた。

すなわち、塗膜厚がこの範囲になると、従来の剥離剤工法では、あまり現実的とは言えない5回の繰り返しが必要があったが、本発明の作業工程であれば現実的な回数の3回で済むことになるので、剥離剤の塗布回数の低減と作業時間の短縮化に飛躍的な効果が確認できたことになる。

このように、劣化塗膜の厚みが増大するほど、本発明の効果は非常に有益なものとなることが実証されたのである。

以上が本発明の効果を実証する試験の内容と結果である。

【0036】

〔剣山式撹乱器の説明〕

次に、前記した実施例1の第2の工程で使用した電動工具(剣山式撹乱器)について例を挙げて説明する。

【0037】

実施例1の第2の工程では、剥離剤4により浮き上がった上層塗膜3を撹乱する作業において、電動工具である剣山式撹乱器(剣山式ディスクサンダー)6を使用することを紹介した。

この剣山式撹乱器6は、例えば、図11(A)に示すものがある。この剣山式塗膜撹乱器とは、円盤状のディスク6aを頭部モーター6bに装着して、これを高速回転させながら劣化塗膜に押し当てることで、その衝撃により劣化塗膜を撹乱する電動工具である。

ディスクの表面には数本の短い針6cが突設されており、ディスク6aが高速回転されることで、この針6cが回転しながら劣化塗膜を引っ掻き回すようして撹乱するものである。

【0038】

同図(B)及び(C)は、2種類のディスクの例である。ディスク6aの表面には12本の針6cが突設されている。針6cの長さは5mmから10mmの範囲が望ましい。

これらの針6cは、ディスク6aの中心を基準に90°ごとに3本ずつ半径方向へ配列されている。同図(B)は、半径方向沿って斜めに角度を付して配列した例であり、同図(C)は半径方向に沿って直線的に配列した例である。但し、個々の針6cは正確に整列されているのではなく、意図的に若干位置をずらして配列されている。このように、若干位置ずれした状態で配列することで、ディスク6aが回転したときには全ての針6cは同一円上を回転することがないので、浮き上がった塗膜をまんべんなく撹乱することができるようになる。

また、針6cの総本数は、実施に応じて任意ではあるが、12本くらいが効果的な撹乱作業ができるので理想的である。針6cの本数が多いとディスク6aを回転させた際に、針6cの多さが災いして劣化塗膜と剥離剤を排斥する効果のみが強調されるようになってしまう。逆に、針6cが少ないと効果的な撹乱が行えないことになる。

【0039】

ディスク6aの回転数は、2500〜3000回転(rpm)の低速回転が理想的である。通常、この種の電動ディスクサンダーは、8000〜12000回転(rpm)の高速回転で使用するが、このような高速回転では、劣化塗膜ごと剥離剤が飛散してしまい、撹乱後に剥離剤を再塗布する必要が生じてしまうからである。

【0040】

以上のように、本実施例1によれば、本発明の第2の工程に係る膨潤・軟化した上層塗膜を撹乱する構成を採用することで、一度の剥離剤塗布により、深い下層塗膜まで膨潤・軟化させることができるようになるので、劣化塗膜が相当に厚い場合でもあっても、従来の剥離剤工法に比べると、剥離剤の塗布回数を大幅に低減できると共に、作業時間も大幅に短縮させることができるようになった。

従って、従来の剥離剤工法よりも非常に効率的な剥離剤工法が開発されたのである。

【符号の説明】

【0041】

1 劣化塗膜(第1回塗装)

1a 鉛系錆止め下塗り

1b 中塗り

1c 上塗り

2 劣化塗膜(第2回塗装)

2a 鉛系錆止め下塗り

2b 中塗り

2c 上塗り

3 劣化塗膜(第3回塗装)

3a 鉛系錆止め下塗り

3b 中塗り

3c 上塗り

4 剥離剤

5 リシンガン

6 撹乱器(剣山式撹乱器)

7 傷

8 ロータリーブラシ

A 剥離剤(標準品)

B 剥離剤(速効品)

X 鋼材(橋梁)

【特許請求の範囲】

【請求項1】

塗装面に剥離剤を塗布して静置する第1の工程と、

前記第1の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜を撹乱して更に静置する第2の工程と、

前記第2の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜全体を被塗装体から除去する第3の工程とからなることを特徴とする塗装の剥離方法。

【請求項1】

塗装面に剥離剤を塗布して静置する第1の工程と、

前記第1の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜を撹乱して更に静置する第2の工程と、

前記第2の工程後に前記剥離剤の浸透により膨潤・軟化した塗膜全体を被塗装体から除去する第3の工程とからなることを特徴とする塗装の剥離方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−56333(P2011−56333A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−205530(P2009−205530)

【出願日】平成21年9月7日(2009.9.7)

【出願人】(591106004)建設塗装工業株式会社 (2)

【出願人】(592129305)三彩化工株式会社 (3)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月7日(2009.9.7)

【出願人】(591106004)建設塗装工業株式会社 (2)

【出願人】(592129305)三彩化工株式会社 (3)

【Fターム(参考)】

[ Back to top ]