塗装ダイスおよびエナメル線の製造方法

【課題】絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布するためのエナメル線用の塗装ダイスを提供する。

【解決手段】本発明に係るエナメル線用の塗装ダイスは、導体線の周囲に絶縁塗料を塗布するための塗装ダイスであって、ダイス本体と前記ダイス本体に設けられ前記導体線を挿通させるダイス孔とを有し、前記ダイス孔は、前記導体線が挿通される方向に沿って、開口径が単調減少していく導入部と、前記開口径が一定である領域を有する塗布部とから構成され、前記塗布部の内表面には、前記ダイス孔の中心軸に向かって突出する4つ以上の突起が前記内表面の周方向に等間隔で設けられており、前記突起は、前記導入部と前記塗布部との境界の位置から前記導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有していることを特徴とする。

【解決手段】本発明に係るエナメル線用の塗装ダイスは、導体線の周囲に絶縁塗料を塗布するための塗装ダイスであって、ダイス本体と前記ダイス本体に設けられ前記導体線を挿通させるダイス孔とを有し、前記ダイス孔は、前記導体線が挿通される方向に沿って、開口径が単調減少していく導入部と、前記開口径が一定である領域を有する塗布部とから構成され、前記塗布部の内表面には、前記ダイス孔の中心軸に向かって突出する4つ以上の突起が前記内表面の周方向に等間隔で設けられており、前記突起は、前記導入部と前記塗布部との境界の位置から前記導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エナメル線の絶縁塗料を塗布するためのダイス(以下、塗装ダイスと称す)に係り、特にモータや変圧器などの電気機器に使用されるエナメル線用の塗装ダイスおよびそれを用いたエナメル線の製造方法に関するものである。

【背景技術】

【0002】

エナメル線(エナメル被覆絶縁電線)は、モータや変圧器などの電気機器のコイル用電線として広く用いられており、コイルの用途・形状に合致した断面形状(例えば、丸形状や矩形状)に成形された金属導体線の外層に絶縁被膜が形成された構成をしている。近年、自動車用のモータ(例えば、電装用モータやオルタネータ等)の小型化・高出力化の要求に伴い、より高い占積率でコイル巻線ができるようにエナメル線の絶縁被膜の厚さを薄くすることが求められている。また、絶縁被膜厚さにムラがあると電界集中により絶縁破壊を誘発することから、絶縁被膜厚さを均等にすることも求められている。

【0003】

厚さが薄く均等な絶縁被膜を形成するためには、塗装ダイスと塗装される線材との位置合わせ(芯出し)が非常に重要である。一般的に、所定の被膜厚さのエナメル線を得るためには、絶縁塗料の塗布・焼付を複数回繰り返して行うことが多いので、複数個の塗装ダイスの全てを正確に芯出しする必要があり多大な手間を要していた。なお、芯出しが正確か否かの判定は、絶縁塗料を塗布・焼付した後のエナメル線の断面観察により行われるのが通常である。

【0004】

塗装ダイスと塗装される線材とを位置合わせする技術のひとつに、塗装ダイス内で線材周囲の絶縁塗料の流れによって生じる差圧(セルフセンタリング力)を利用する方法がある。ただし、セルフセンタリング力は、種々のパラメータ(例えば、線材の送り速度、絶縁塗料の粘度、塗装ダイスと線材とのギャップ、塗装ダイスのアプローチ部の長さや角度など)によって大きく左右されるため、エナメル線の仕様ごとに塗装ダイスを最適設計する必要があり、急な仕様変更への対応が困難である弱点がある。

【0005】

これに対し、例えば、特許文献1には、心線導入穴部と前記心線導入穴部に連通して設けられる塗料絞り穴部とを有するダイス本体から成り、前記ダイス本体内を通過する心線に塗料を塗布する塗料塗布用ダイスにおいて、前記心線導入穴部と前記塗料絞り穴部との内周面に跨って沿うように周方向に所定の間隔をあけて設けられた3本以上のガイド線または、前記塗料絞り穴部の内周面に周方向に所定の間隔をあけて突出して形成された3つ以上の突起から成り、前記心線を前記塗料絞り穴部の中心軸線に整列するガイドを有することを特徴とする塗料塗布用ダイスが開示されている。特許文献1によると、塗料塗布用ダイスに線状又は突起状ガイドを設けているため、このガイドが塗料絞り穴部において心線の通過位置を規制し、心線が常に塗料絞り穴部の中心軸線上を通過するので、塗布すべき塗料の粘性が低くても均一に塗布することができるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平7−1539号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されているような塗料塗布用ダイスを用いて絶縁被膜を形成したエナメル線であっても、該絶縁被膜に気泡を巻き込んだ領域(発泡領域)が発生してしまうことがあった。

【0008】

エナメル線は、絶縁被膜に気泡を巻き込んだ領域(発泡領域)が局所的に形成されると、その発泡領域で絶縁破壊が発生しやすく電気的特性や機械的特性に悪影響を及ぼす。このため、エナメル線の絶縁被膜には、局所的な発泡領域が存在しないことが望まれている。絶縁被膜に発泡領域が形成される要因は種々あるが、中でも絶縁塗料の前段の焼付時に生じた焼けカス等の異物や、導体線の表面に残存していたソゲ傷が基点となっていることが多い。

【0009】

なお、ソゲ傷は、導体線の素となる荒引線を製造する工程中に荒引線の表面に付いた筋傷が主な要因とされている。このため、一般的に荒引線に皮剥工程を行うことはソゲ傷の低減に有効である。一方、荒引線に鋳造欠陥が内在する場合、鋳造欠陥の全てを皮剥工程だけで取り除くことは技術的に困難である。また、皮剥工程で取り除くことができないような鋳造欠陥は、伸線加工工程において細長く引き伸ばされながら導体線の表面に露出したり、欠陥部の表層を正常部の薄い膜が覆っただけの状態になったりすることがある。そのような場合、プーリーによる曲げやパッキンとの摺動によって、欠陥部や該欠陥部を覆う膜状部分がめくれ上がりソゲ傷が表面化することがある。

【0010】

したがって本発明の目的は、絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布するためのエナメル線用の塗装ダイスおよびそれを用いたエナメル線の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

(I)本発明の1つの態様は、導体線の周囲に絶縁塗料を塗布するための塗装ダイスであって、ダイス本体と前記ダイス本体に設けられ前記導体線を挿通させるダイス孔とを有し、前記ダイス孔は、前記導体線が挿通される方向に沿って、開口径が単調減少していく導入部と、前記開口径が一定である領域を有する塗布部とから構成され、

前記塗布部の内表面には、前記ダイス孔の中心軸に向かって突出する4つ以上の突起が前記内表面の周方向に等間隔で設けられており、前記突起は、前記導入部と前記塗布部との境界の位置から前記導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有しているエナメル線用の塗装ダイスを提供する。

【0012】

また、本発明は、上記の本発明に係るエナメル線用の塗装ダイスにおいて、以下のような改良や変更を加えることができる。

(i)前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から徐々に低くなるように形成されている。

(ii)前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から一定になるように形成されている。

(iii)前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が円弧状、長円弧状または楕円弧状である。

(iv)前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が角を丸めた四辺形状である。

(v)前記突起は、その最大高さが0.01μm以上0.1μm以下である。

【0013】

(II)本発明の他の1つの態様は、導体線の周囲に絶縁塗料を塗布・焼付して絶縁被膜を形成するエナメル線の製造方法であって、上記の本発明に係る塗装ダイスを用い、前記塗装ダイスに前記導体線を挿通させて、前記導体線の周囲に絶縁塗料を塗布するエナメル線の製造方法を提供する。

【0014】

また、本発明は、上記の本発明に係るエナメル線の製造方法において、以下のような改良や変更を加えることができる。

(vi)前記絶縁塗料の塗布・焼付は、複数回のパスを通すことによって行われ、前記塗装ダイスは、前記複数回のパスの少なくとも第1パス目に用いられる。

(vii)前記ダイス孔を挿通する前記導体線の表面と前記突起の頂部との距離が0μmより大きく20μm以下となるような前記塗装ダイスが用いられる。なお、突起の頂部とは、突起の高さが最大となる位置を意味する。

【発明の効果】

【0015】

本発明によれば、絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布するためのエナメル線用の塗装ダイスを提供することができる。また、それにより、絶縁被膜厚さが薄く均等に形成されたエナメル線を提供することができる。

【図面の簡単な説明】

【0016】

【図1】従来の塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。

【図2】従来の塗装ダイスを用いての絶縁塗料の塗布・焼付工程を示す縦断面模式図、要部の拡大縦断面模式図、および要部の拡大横断面模式図である。

【図3】エナメル線の絶縁被膜に生じた発泡領域の1例を示す外観写真である。

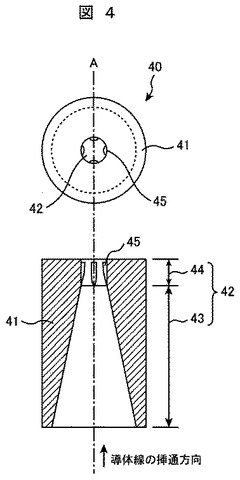

【図4】本発明に係る塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。

【図5】本発明に係る塗装ダイスのダイス孔の例を示す拡大縦断面模式図である。

【図6】本発明に係る塗装ダイスの塗布部の例を示す拡大縦断面模式図である。

【図7】本発明に係る塗装ダイスの塗布部の例を示す拡大横断面模式図である。

【図8】図7(a)の塗装ダイスに導体線を通した状態の例を示す拡大横断面模式図である。

【発明を実施するための形態】

【0017】

本発明者は、塗装ダイスを用いたエナメル線の製造(絶縁塗料の塗布・焼付)において、絶縁被膜に発泡領域が生じる状況を詳細に調査した。まず、従来の塗装ダイスを用いた場合における絶縁被膜での発泡領域の発生について説明する。図1は、従来の塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。図1に示したように、従来の塗装ダイス10は、ダイス本体11と導体線を挿通させるダイス孔12とを有し、ダイス孔12は、導体線が挿通される方向に沿って、開口面積が単調減少していく導入部13と開口面積が一定である塗布部14とから構成される。

【0018】

図2は、従来の塗装ダイスを用いての絶縁塗料の塗布・焼付工程を示す縦断面模式図、要部の拡大縦断面模式図、および要部の拡大横断面模式図である。図2に示したように、一般に、塗装ダイス10に導体線5を挿通させて導体線5の周囲に絶縁塗料6を塗布した後、焼付炉20を通して焼成することで、導体線5の外層に絶縁被膜7が形成されたエナメル線30が製造される。このとき、導体線5の表面に異物・ソゲ傷8が存在すると、塗装ダイス10の塗布部14の中で導体線5が偏芯し、絶縁塗料6が厚く塗布されるところと薄く塗布されるところが生じる。絶縁塗料6が厚く塗布されたところでは、絶縁塗料6の高分子成分が架橋反応する際に発生するガス分子が抜けるための拡散距離が長くなる。それに加えて、異物・ソゲ傷8が不均質核生成を誘発するために発泡核として作用し、発泡領域9が発生しやすいことが判った。

【0019】

図3は、エナメル線の絶縁被膜に生じた発泡領域の1例を示す外観写真である。図3に示したように、エナメル線30の絶縁被膜7に局所的な発泡領域9が発生していることが確認できる。

【0020】

なお、絶縁塗料6が薄く塗布されたところでは、焼付中に導体線の一部が酸化して青く変色することがある(いわゆる「青焼け」と呼ばれる)。そのような変色箇所は、外観不良になるとともに、絶縁破壊の起点になりやすいことから好ましくないものである。

【0021】

本発明者は、上記の発泡領域が発生するメカニズムに基づいて実験・検討を重ねた結果、たとえ導体線5の表面に異物・ソゲ傷8が存在する場合であっても、それらの異物・ソゲ傷8を押し潰したり寝かせたりする等して塗装ダイス塗布部の中で導体線5の偏芯を抑制することができれば、絶縁被膜に局所的な発泡領域9の発生を抑制できることを見出した。また、同時に青焼けも抑制できることを見出した。本発明は、該知見に基づいて完成されたものである。

【0022】

以下、本発明に係る実施形態を説明する。なお、本発明はここで取り上げた実施形態に限定されることはなく、要旨を変更しない範囲で組合せや改良が適宜可能である。また、同じ作用効果を有する部位には同じ符号を付して、重複する説明を省略する。

【0023】

(本発明に係る塗装ダイスの概略構成)

図4は、本発明に係る塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。図4に示したように、本発明に係る塗装ダイス40は、ダイス本体41と導体線を挿通させるダイス孔42とを有し、ダイス孔42は、導体線が挿通される方向に沿って、開口径が単調減少していく導入部43と、開口径が一定である領域を少なくとも有する塗布部44とから構成される。また、塗布部44の内表面には、ダイス孔42の中心軸に向かって突出する4つ以上の突起45が内表面の周方向に等間隔で形成されている。さらに、突起45のそれぞれは、導入部43と塗布部44との境界の位置から導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有している。なお、ダイス本体41は、伸線ダイスでしばしば見られるように、ダイス孔42の周辺部材であるニブと該ニブを収容するケースとから構成されていてもよい。

【0024】

以下に、本発明に係る塗装ダイスの各部分についてより詳細に説明する。

【0025】

(ダイス孔)

図5は、本発明に係る塗装ダイスのダイス孔の例を示す拡大縦断面模式図である。導入部43は、開口径が単調減少していくテーパー形状を有しており、図5に示したようにテーパー角が異なる導入前部と導入後部とから構成されていてもよいし、導入後部のみから構成されていてもよい。導入後部のテーパー角θとしては、例えば10°〜30°が好適に採用される。また、塗布部44は、開口径が一定であるベアリング部を少なくとも有し、該ベアリング部の手前(導体線の挿通方向の手前)および/またはベアリング部の後方(導体線の挿通方向の後方)に緩いテーパー形状を有する整流部が形成されていてもよいし、該ベアリング部のみから構成されていてもよい。

【0026】

なお、図5においては、説明を容易にするために各部の境界で大きく角度を変化させているが、実際には該境界領域は緩やかに角度変化することが好ましい。ベアリング部の開口径に特段の限定はなく、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、0.50〜5.0 mmが好適に採用される。

【0027】

(突起)

図6は、本発明に係る塗装ダイスの塗布部の例を示す拡大縦断面模式図である。図6に示したように、本発明に係る塗装ダイス40のダイス孔42の塗布部44(特にベアリング部)に設けられた突起45は、それぞれが尾根を形成しており、該尾根の方向が導体線の挿通方向と平行であることが好ましい。該突起45は、導体線の表面に存在する異物・ソゲ傷をスムーズに押し潰したり寝かせたりするため、少なくともその高さが、導入部43と塗布部44との境界の位置から導体線が挿通される方向に沿って、徐々に高くなる領域を有している。このとき、突起の全長にわたって高さが単調増加するように形成されていてもよいし(図6(a)参照)、高さが最大となる位置から単調減少するように形成されていてもよいし(図6(b)参照)、高さが最大となる位置から一定になるように形成されていてもよい(図6(c)参照)。

【0028】

また、突起45は、ベアリング部の終端(導体線の挿通方向の出口側端部)まで形成されていないことが好ましい。ベアリング部の終端側に突起を形成していない領域を設けることで、絶縁塗料の塗布膜厚さの制御性を確保することができる。突起の長さに特段の限定はなく、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、長さ1〜2 mmが好適に採用される。

【0029】

図7は、本発明に係る塗装ダイスの塗布部の例を示す拡大横断面模式図である。図7に示したように、本発明に係る塗装ダイス40のダイス孔42の塗布部44(特にベアリング部)に設けられた突起45は、ベアリング部内表面の周方向に等間隔で4つ以上(より好ましくは6つ以上)形成されている。このとき、各突起45は、ダイス孔の中心軸に垂直方向断面の輪郭が、円弧状、長円弧状または楕円弧状であってもよいし(図7(a)参照)、角の先を丸めた(尖っていない)四辺形状であってもよい(図7(b)参照)。また、突起の幅に特段の限定はなく、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、幅0.1〜1 mmが好適に採用される。

【0030】

突起の高さに関しても、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、以下のコンセプトに沿って設定される。図8は、図7(a)の塗装ダイスに導体線を通した状態の例を示す拡大横断面模式図である。突起の高さHは、下記式(1)の関係がある。

H = { ( D2−D1 )/2 }−S ・・・ 式(1)

図8に示したように、D1は導体線の外径であり、D2はダイス孔(ベアリング部)の内径であり、Sはダイス孔を挿通する導体線の表面と突起の頂部(突起の高さが最大となる位置)との距離(間隔)である。

【0031】

間隔Sは、0μmより大きく20μm以下が好ましい。「S = 0μm」は、導体線と突起とが常に接触していることを意味し、導体線に傷を付けてしまうことから好ましくない。一方、「S > 20μm」では、突起を設けたことによる効果が得られない。

【0032】

また、ベアリング部の内表面から導体線の表面までの距離「(D2−D1)/2」は、10μm以上50μm以下が好ましい。ベアリング部の内表面から導体線の表面までの距離が短いほど、基本的に被膜中に発泡が発生しにくい。ただし、当該距離が短すぎると1回の塗布・焼付で形成できる被膜厚さが薄くなり、目標とする厚さの絶縁被膜を形成するのに多くの回数の塗布・焼付が必要となって製造コストの増大要因となる。言い換えると、被膜中の発泡抑制と製造コストの抑制とは、トレードオフの関係にある。「(D2−D1)/2」を上記範囲とすることにより、被膜中の発泡抑制と製造コストの抑制とをバランスさせることができる。

【0033】

上記「S」および「(D2−D1)/2」の観点から、突起の高さHは、0.01μm以上0.1μm以下が好ましく、0.02μm以上0.05μm以下がより好ましい。突起の高さを該範囲とすることにより、導体線がダイス孔(ベアリング部)を通過する際に、導体線の表面に存在する異物・ソゲ傷を導体線側へ効率良くスムーズに押し潰したり寝かせたりすることができる。

【0034】

加えて、突起45が存在することで導体線5が大きく偏芯することが物理的に抑制され、塗布膜の厚さ(結果として、絶縁被膜7の厚さ)のばらつきを少なくできる効果がある。さらに、各突起45が絶縁塗料6の流れに対する整流板として機能することで、絶縁塗料6と導体線5との偏芯を抑制する効果がある。

【0035】

(エナメル線の製造方法)

前述したように、エナメル線の製造方法は、複数の塗装ダイスが配置された塗装装置を用いて、塗装ダイスに導体線を挿通させて絶縁塗料を塗布する工程を行い、引き続いて、焼付炉を通して焼成することで、塗布した絶縁塗料を焼付ける工程を行う。「絶縁塗料を塗布する工程」と「塗布した絶縁塗料を焼付ける工程」とを、塗装装置に配置された塗装ダイスごとに行うことで、所望の厚さの絶縁被膜を有するエナメル線が製造される。

【0036】

導体線の表面に存在する異物・ソゲ傷を押し潰したり寝かせたりする作用効果を安定して発揮させるためには、本発明に係る塗装ダイスは、塗装装置における第1パス目の塗装ダイス(導体線が塗装装置に挿通される際に、最初に挿通される塗装ダイス)として用いられることが好ましい。

【0037】

ところで、導体線には、前述した異物・ソゲ傷以外にも、導体線の長手方向に沿って導体線の表面が微小な深さで凹んだスジ状の傷(スジ傷)が存在することがある。このスジ傷上に更に凹んだ空隙が存在すると、該空隙中に含まれていた空気が焼付工程時の熱によって膨張し、絶縁被膜の表面側で気泡として現れることがある。このような気泡は、2パス目以降の塗布・焼付においてソゲ傷と同様の働きをする。

【0038】

具体的には、1パス目の塗布・焼付工程でスジ傷に起因した気泡が発生した線材を2パス目の塗布・焼付工程に通すと、スジ傷に起因した気泡が種(seed)のような役割を果たして該気泡に更に気泡が付け加わり易く、その結果、気泡が成長する。そのような気泡の成長は、塗布・焼付工程のパスを繰り返すごとに更に助長される。このことから、スジ傷に起因した気泡を効果的に押し潰すためには、前述の1パス目に加えて、塗装装置における第2パス目の塗装ダイスにも本発明に係る塗装ダイスを用いることが有効である。

【0039】

加えて、焼付工程において発生することがある焼けカスのような異物も、次のパスの塗布・焼付工程で気泡発生の種となることがある。しかしながら、焼けカスのような異物が何パス目の焼付工程で発生するのかを特定することは困難である。このことから、焼けカスのような異物に起因した気泡を効果的に押し潰すためには、塗装装置に配置される複数の塗装ダイスの全てを本発明に係る塗装ダイスとすることが有効である。

【0040】

(本発明の付加的効果)

本発明の実施の形態によれば、前述の効果に加えて下記の効果を奏する。

(1)ベアリング部の内表面の周方向に等間隔で4つ以上設けられた突起により、導体線が大きく偏芯することが物理的に抑制されることから、導体線と塗装ダイスとの芯出しが容易になり製造コストの低減に寄与する。

(2)従来技術においてセルフセンタリング力を利用して芯出しを行うためには、絶縁塗料の粘度を低めに抑える必要があった。これに対し、本発明では従来よりも粘度の高い絶縁塗料(溶剤成分・揮発成分の少ない絶縁塗料)を利用しても塗布膜の厚さ(結果として、絶縁被膜の厚さ)のばらつきを少なくできる。これは、材料コストの低減とともに温暖化ガス排出の低減に寄与する。

(3)従来よりも粘度の高い絶縁塗料(溶剤成分・揮発成分の少ない絶縁塗料)を利用することで、塗布・焼付の繰り返し回数を従来よりも減らすことが可能となる。これは、製造コストの低減とともに省エネルギーに寄与する。

【実施例】

【0041】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれに限定されるものではない。

【0042】

導体線の線径が1.0 mmで設計厚さ0.039 mmの絶縁被膜を有するエナメル線(1種ポリアミドイミド銅線、1AIW)を製造した。導体線としては、線径8.0 mmの荒引線(タフピッチ銅製)に対して皮剥工程無しで線径1.0 mmまで伸線した銅線を使用した。すなわち、ソゲ傷が表面に存在する可能性のある導体線を使用した。また、絶縁塗料としては、ポリアミドイミド塗料(日立化成工業株式会社、HI-406-30)を使用した。絶縁塗料の塗布・焼付の繰り返し回数は8回とし、塗装ダイスは公称径が1.080 mm、1.090 mm、1.100 mm、1.110 mm、1.120 mm、1.130 mm、1.140 mm、1.150 mmのものを使用した。

【0043】

このとき、従来の塗装ダイス(図1参照)を用いて絶縁塗料を塗布・焼付したものを比較例1とした。本発明に係る形状の突起を有しかつベアリング部内表面の周方向に等間隔で4箇所設けられた塗装ダイス(図6(a)、図7(a)参照)を用いて絶縁塗料を塗布・焼付したものを実施例1とした。また、本発明に係る形状の突起を有しかつベアリング部内表面の周方向に等間隔で6箇所設けられた塗装ダイス(図6(b)、図7(b)参照)を用いて絶縁塗料を塗布・焼付したものを実施例2とした。なお、突起の最大高さは、それぞれ0.030 mmとした。

【0044】

各試料(実施例1〜2および比較例1)をそれぞれ10 km製造し、外径異常検出器と目視とにより発泡領域の発生の有無を調査した。10 kmを通して発泡領域の発生がなかったものを「合格」とし、発泡領域の発生があったものを「不合格」と判定した。結果を表1に示す。

【0045】

【表1】

【0046】

表1に示したように、実施例1〜2では、発泡領域の発生が1回もなかった。一方、従来技術である比較例1では、14回(14箇所)の発泡領域が観察された。これは、前述したように導体線としてソゲ傷が表面に存在する可能性のあるものを用いたことによると考えられる。

【0047】

以上説明したように、本発明に係る塗装ダイスは、エナメル線の絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布することができることが実証された。なお、本発明に係るエナメル線の製造方法においては、縦型の塗装装置または横型の塗装装置のいずれに対しても適用することができる。

【符号の説明】

【0048】

10,40…塗装ダイス、11,41…ダイス本体、12,42…ダイス孔、

13,43…導入部、14,44…塗布部、45…突起、

5…導体線、6…絶縁塗料、7…絶縁被膜、8…異物・ソゲ傷、9…発泡領域、

20…焼付炉、30…エナメル線。

【技術分野】

【0001】

本発明は、エナメル線の絶縁塗料を塗布するためのダイス(以下、塗装ダイスと称す)に係り、特にモータや変圧器などの電気機器に使用されるエナメル線用の塗装ダイスおよびそれを用いたエナメル線の製造方法に関するものである。

【背景技術】

【0002】

エナメル線(エナメル被覆絶縁電線)は、モータや変圧器などの電気機器のコイル用電線として広く用いられており、コイルの用途・形状に合致した断面形状(例えば、丸形状や矩形状)に成形された金属導体線の外層に絶縁被膜が形成された構成をしている。近年、自動車用のモータ(例えば、電装用モータやオルタネータ等)の小型化・高出力化の要求に伴い、より高い占積率でコイル巻線ができるようにエナメル線の絶縁被膜の厚さを薄くすることが求められている。また、絶縁被膜厚さにムラがあると電界集中により絶縁破壊を誘発することから、絶縁被膜厚さを均等にすることも求められている。

【0003】

厚さが薄く均等な絶縁被膜を形成するためには、塗装ダイスと塗装される線材との位置合わせ(芯出し)が非常に重要である。一般的に、所定の被膜厚さのエナメル線を得るためには、絶縁塗料の塗布・焼付を複数回繰り返して行うことが多いので、複数個の塗装ダイスの全てを正確に芯出しする必要があり多大な手間を要していた。なお、芯出しが正確か否かの判定は、絶縁塗料を塗布・焼付した後のエナメル線の断面観察により行われるのが通常である。

【0004】

塗装ダイスと塗装される線材とを位置合わせする技術のひとつに、塗装ダイス内で線材周囲の絶縁塗料の流れによって生じる差圧(セルフセンタリング力)を利用する方法がある。ただし、セルフセンタリング力は、種々のパラメータ(例えば、線材の送り速度、絶縁塗料の粘度、塗装ダイスと線材とのギャップ、塗装ダイスのアプローチ部の長さや角度など)によって大きく左右されるため、エナメル線の仕様ごとに塗装ダイスを最適設計する必要があり、急な仕様変更への対応が困難である弱点がある。

【0005】

これに対し、例えば、特許文献1には、心線導入穴部と前記心線導入穴部に連通して設けられる塗料絞り穴部とを有するダイス本体から成り、前記ダイス本体内を通過する心線に塗料を塗布する塗料塗布用ダイスにおいて、前記心線導入穴部と前記塗料絞り穴部との内周面に跨って沿うように周方向に所定の間隔をあけて設けられた3本以上のガイド線または、前記塗料絞り穴部の内周面に周方向に所定の間隔をあけて突出して形成された3つ以上の突起から成り、前記心線を前記塗料絞り穴部の中心軸線に整列するガイドを有することを特徴とする塗料塗布用ダイスが開示されている。特許文献1によると、塗料塗布用ダイスに線状又は突起状ガイドを設けているため、このガイドが塗料絞り穴部において心線の通過位置を規制し、心線が常に塗料絞り穴部の中心軸線上を通過するので、塗布すべき塗料の粘性が低くても均一に塗布することができるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平7−1539号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されているような塗料塗布用ダイスを用いて絶縁被膜を形成したエナメル線であっても、該絶縁被膜に気泡を巻き込んだ領域(発泡領域)が発生してしまうことがあった。

【0008】

エナメル線は、絶縁被膜に気泡を巻き込んだ領域(発泡領域)が局所的に形成されると、その発泡領域で絶縁破壊が発生しやすく電気的特性や機械的特性に悪影響を及ぼす。このため、エナメル線の絶縁被膜には、局所的な発泡領域が存在しないことが望まれている。絶縁被膜に発泡領域が形成される要因は種々あるが、中でも絶縁塗料の前段の焼付時に生じた焼けカス等の異物や、導体線の表面に残存していたソゲ傷が基点となっていることが多い。

【0009】

なお、ソゲ傷は、導体線の素となる荒引線を製造する工程中に荒引線の表面に付いた筋傷が主な要因とされている。このため、一般的に荒引線に皮剥工程を行うことはソゲ傷の低減に有効である。一方、荒引線に鋳造欠陥が内在する場合、鋳造欠陥の全てを皮剥工程だけで取り除くことは技術的に困難である。また、皮剥工程で取り除くことができないような鋳造欠陥は、伸線加工工程において細長く引き伸ばされながら導体線の表面に露出したり、欠陥部の表層を正常部の薄い膜が覆っただけの状態になったりすることがある。そのような場合、プーリーによる曲げやパッキンとの摺動によって、欠陥部や該欠陥部を覆う膜状部分がめくれ上がりソゲ傷が表面化することがある。

【0010】

したがって本発明の目的は、絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布するためのエナメル線用の塗装ダイスおよびそれを用いたエナメル線の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

(I)本発明の1つの態様は、導体線の周囲に絶縁塗料を塗布するための塗装ダイスであって、ダイス本体と前記ダイス本体に設けられ前記導体線を挿通させるダイス孔とを有し、前記ダイス孔は、前記導体線が挿通される方向に沿って、開口径が単調減少していく導入部と、前記開口径が一定である領域を有する塗布部とから構成され、

前記塗布部の内表面には、前記ダイス孔の中心軸に向かって突出する4つ以上の突起が前記内表面の周方向に等間隔で設けられており、前記突起は、前記導入部と前記塗布部との境界の位置から前記導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有しているエナメル線用の塗装ダイスを提供する。

【0012】

また、本発明は、上記の本発明に係るエナメル線用の塗装ダイスにおいて、以下のような改良や変更を加えることができる。

(i)前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から徐々に低くなるように形成されている。

(ii)前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から一定になるように形成されている。

(iii)前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が円弧状、長円弧状または楕円弧状である。

(iv)前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が角を丸めた四辺形状である。

(v)前記突起は、その最大高さが0.01μm以上0.1μm以下である。

【0013】

(II)本発明の他の1つの態様は、導体線の周囲に絶縁塗料を塗布・焼付して絶縁被膜を形成するエナメル線の製造方法であって、上記の本発明に係る塗装ダイスを用い、前記塗装ダイスに前記導体線を挿通させて、前記導体線の周囲に絶縁塗料を塗布するエナメル線の製造方法を提供する。

【0014】

また、本発明は、上記の本発明に係るエナメル線の製造方法において、以下のような改良や変更を加えることができる。

(vi)前記絶縁塗料の塗布・焼付は、複数回のパスを通すことによって行われ、前記塗装ダイスは、前記複数回のパスの少なくとも第1パス目に用いられる。

(vii)前記ダイス孔を挿通する前記導体線の表面と前記突起の頂部との距離が0μmより大きく20μm以下となるような前記塗装ダイスが用いられる。なお、突起の頂部とは、突起の高さが最大となる位置を意味する。

【発明の効果】

【0015】

本発明によれば、絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布するためのエナメル線用の塗装ダイスを提供することができる。また、それにより、絶縁被膜厚さが薄く均等に形成されたエナメル線を提供することができる。

【図面の簡単な説明】

【0016】

【図1】従来の塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。

【図2】従来の塗装ダイスを用いての絶縁塗料の塗布・焼付工程を示す縦断面模式図、要部の拡大縦断面模式図、および要部の拡大横断面模式図である。

【図3】エナメル線の絶縁被膜に生じた発泡領域の1例を示す外観写真である。

【図4】本発明に係る塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。

【図5】本発明に係る塗装ダイスのダイス孔の例を示す拡大縦断面模式図である。

【図6】本発明に係る塗装ダイスの塗布部の例を示す拡大縦断面模式図である。

【図7】本発明に係る塗装ダイスの塗布部の例を示す拡大横断面模式図である。

【図8】図7(a)の塗装ダイスに導体線を通した状態の例を示す拡大横断面模式図である。

【発明を実施するための形態】

【0017】

本発明者は、塗装ダイスを用いたエナメル線の製造(絶縁塗料の塗布・焼付)において、絶縁被膜に発泡領域が生じる状況を詳細に調査した。まず、従来の塗装ダイスを用いた場合における絶縁被膜での発泡領域の発生について説明する。図1は、従来の塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。図1に示したように、従来の塗装ダイス10は、ダイス本体11と導体線を挿通させるダイス孔12とを有し、ダイス孔12は、導体線が挿通される方向に沿って、開口面積が単調減少していく導入部13と開口面積が一定である塗布部14とから構成される。

【0018】

図2は、従来の塗装ダイスを用いての絶縁塗料の塗布・焼付工程を示す縦断面模式図、要部の拡大縦断面模式図、および要部の拡大横断面模式図である。図2に示したように、一般に、塗装ダイス10に導体線5を挿通させて導体線5の周囲に絶縁塗料6を塗布した後、焼付炉20を通して焼成することで、導体線5の外層に絶縁被膜7が形成されたエナメル線30が製造される。このとき、導体線5の表面に異物・ソゲ傷8が存在すると、塗装ダイス10の塗布部14の中で導体線5が偏芯し、絶縁塗料6が厚く塗布されるところと薄く塗布されるところが生じる。絶縁塗料6が厚く塗布されたところでは、絶縁塗料6の高分子成分が架橋反応する際に発生するガス分子が抜けるための拡散距離が長くなる。それに加えて、異物・ソゲ傷8が不均質核生成を誘発するために発泡核として作用し、発泡領域9が発生しやすいことが判った。

【0019】

図3は、エナメル線の絶縁被膜に生じた発泡領域の1例を示す外観写真である。図3に示したように、エナメル線30の絶縁被膜7に局所的な発泡領域9が発生していることが確認できる。

【0020】

なお、絶縁塗料6が薄く塗布されたところでは、焼付中に導体線の一部が酸化して青く変色することがある(いわゆる「青焼け」と呼ばれる)。そのような変色箇所は、外観不良になるとともに、絶縁破壊の起点になりやすいことから好ましくないものである。

【0021】

本発明者は、上記の発泡領域が発生するメカニズムに基づいて実験・検討を重ねた結果、たとえ導体線5の表面に異物・ソゲ傷8が存在する場合であっても、それらの異物・ソゲ傷8を押し潰したり寝かせたりする等して塗装ダイス塗布部の中で導体線5の偏芯を抑制することができれば、絶縁被膜に局所的な発泡領域9の発生を抑制できることを見出した。また、同時に青焼けも抑制できることを見出した。本発明は、該知見に基づいて完成されたものである。

【0022】

以下、本発明に係る実施形態を説明する。なお、本発明はここで取り上げた実施形態に限定されることはなく、要旨を変更しない範囲で組合せや改良が適宜可能である。また、同じ作用効果を有する部位には同じ符号を付して、重複する説明を省略する。

【0023】

(本発明に係る塗装ダイスの概略構成)

図4は、本発明に係る塗装ダイスの1例を示す平面模式図およびA線の断面模式図である。図4に示したように、本発明に係る塗装ダイス40は、ダイス本体41と導体線を挿通させるダイス孔42とを有し、ダイス孔42は、導体線が挿通される方向に沿って、開口径が単調減少していく導入部43と、開口径が一定である領域を少なくとも有する塗布部44とから構成される。また、塗布部44の内表面には、ダイス孔42の中心軸に向かって突出する4つ以上の突起45が内表面の周方向に等間隔で形成されている。さらに、突起45のそれぞれは、導入部43と塗布部44との境界の位置から導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有している。なお、ダイス本体41は、伸線ダイスでしばしば見られるように、ダイス孔42の周辺部材であるニブと該ニブを収容するケースとから構成されていてもよい。

【0024】

以下に、本発明に係る塗装ダイスの各部分についてより詳細に説明する。

【0025】

(ダイス孔)

図5は、本発明に係る塗装ダイスのダイス孔の例を示す拡大縦断面模式図である。導入部43は、開口径が単調減少していくテーパー形状を有しており、図5に示したようにテーパー角が異なる導入前部と導入後部とから構成されていてもよいし、導入後部のみから構成されていてもよい。導入後部のテーパー角θとしては、例えば10°〜30°が好適に採用される。また、塗布部44は、開口径が一定であるベアリング部を少なくとも有し、該ベアリング部の手前(導体線の挿通方向の手前)および/またはベアリング部の後方(導体線の挿通方向の後方)に緩いテーパー形状を有する整流部が形成されていてもよいし、該ベアリング部のみから構成されていてもよい。

【0026】

なお、図5においては、説明を容易にするために各部の境界で大きく角度を変化させているが、実際には該境界領域は緩やかに角度変化することが好ましい。ベアリング部の開口径に特段の限定はなく、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、0.50〜5.0 mmが好適に採用される。

【0027】

(突起)

図6は、本発明に係る塗装ダイスの塗布部の例を示す拡大縦断面模式図である。図6に示したように、本発明に係る塗装ダイス40のダイス孔42の塗布部44(特にベアリング部)に設けられた突起45は、それぞれが尾根を形成しており、該尾根の方向が導体線の挿通方向と平行であることが好ましい。該突起45は、導体線の表面に存在する異物・ソゲ傷をスムーズに押し潰したり寝かせたりするため、少なくともその高さが、導入部43と塗布部44との境界の位置から導体線が挿通される方向に沿って、徐々に高くなる領域を有している。このとき、突起の全長にわたって高さが単調増加するように形成されていてもよいし(図6(a)参照)、高さが最大となる位置から単調減少するように形成されていてもよいし(図6(b)参照)、高さが最大となる位置から一定になるように形成されていてもよい(図6(c)参照)。

【0028】

また、突起45は、ベアリング部の終端(導体線の挿通方向の出口側端部)まで形成されていないことが好ましい。ベアリング部の終端側に突起を形成していない領域を設けることで、絶縁塗料の塗布膜厚さの制御性を確保することができる。突起の長さに特段の限定はなく、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、長さ1〜2 mmが好適に採用される。

【0029】

図7は、本発明に係る塗装ダイスの塗布部の例を示す拡大横断面模式図である。図7に示したように、本発明に係る塗装ダイス40のダイス孔42の塗布部44(特にベアリング部)に設けられた突起45は、ベアリング部内表面の周方向に等間隔で4つ以上(より好ましくは6つ以上)形成されている。このとき、各突起45は、ダイス孔の中心軸に垂直方向断面の輪郭が、円弧状、長円弧状または楕円弧状であってもよいし(図7(a)参照)、角の先を丸めた(尖っていない)四辺形状であってもよい(図7(b)参照)。また、突起の幅に特段の限定はなく、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、幅0.1〜1 mmが好適に採用される。

【0030】

突起の高さに関しても、導体線の寸法と塗布する塗布膜の厚さとにより適宜設定されるが、例えば、以下のコンセプトに沿って設定される。図8は、図7(a)の塗装ダイスに導体線を通した状態の例を示す拡大横断面模式図である。突起の高さHは、下記式(1)の関係がある。

H = { ( D2−D1 )/2 }−S ・・・ 式(1)

図8に示したように、D1は導体線の外径であり、D2はダイス孔(ベアリング部)の内径であり、Sはダイス孔を挿通する導体線の表面と突起の頂部(突起の高さが最大となる位置)との距離(間隔)である。

【0031】

間隔Sは、0μmより大きく20μm以下が好ましい。「S = 0μm」は、導体線と突起とが常に接触していることを意味し、導体線に傷を付けてしまうことから好ましくない。一方、「S > 20μm」では、突起を設けたことによる効果が得られない。

【0032】

また、ベアリング部の内表面から導体線の表面までの距離「(D2−D1)/2」は、10μm以上50μm以下が好ましい。ベアリング部の内表面から導体線の表面までの距離が短いほど、基本的に被膜中に発泡が発生しにくい。ただし、当該距離が短すぎると1回の塗布・焼付で形成できる被膜厚さが薄くなり、目標とする厚さの絶縁被膜を形成するのに多くの回数の塗布・焼付が必要となって製造コストの増大要因となる。言い換えると、被膜中の発泡抑制と製造コストの抑制とは、トレードオフの関係にある。「(D2−D1)/2」を上記範囲とすることにより、被膜中の発泡抑制と製造コストの抑制とをバランスさせることができる。

【0033】

上記「S」および「(D2−D1)/2」の観点から、突起の高さHは、0.01μm以上0.1μm以下が好ましく、0.02μm以上0.05μm以下がより好ましい。突起の高さを該範囲とすることにより、導体線がダイス孔(ベアリング部)を通過する際に、導体線の表面に存在する異物・ソゲ傷を導体線側へ効率良くスムーズに押し潰したり寝かせたりすることができる。

【0034】

加えて、突起45が存在することで導体線5が大きく偏芯することが物理的に抑制され、塗布膜の厚さ(結果として、絶縁被膜7の厚さ)のばらつきを少なくできる効果がある。さらに、各突起45が絶縁塗料6の流れに対する整流板として機能することで、絶縁塗料6と導体線5との偏芯を抑制する効果がある。

【0035】

(エナメル線の製造方法)

前述したように、エナメル線の製造方法は、複数の塗装ダイスが配置された塗装装置を用いて、塗装ダイスに導体線を挿通させて絶縁塗料を塗布する工程を行い、引き続いて、焼付炉を通して焼成することで、塗布した絶縁塗料を焼付ける工程を行う。「絶縁塗料を塗布する工程」と「塗布した絶縁塗料を焼付ける工程」とを、塗装装置に配置された塗装ダイスごとに行うことで、所望の厚さの絶縁被膜を有するエナメル線が製造される。

【0036】

導体線の表面に存在する異物・ソゲ傷を押し潰したり寝かせたりする作用効果を安定して発揮させるためには、本発明に係る塗装ダイスは、塗装装置における第1パス目の塗装ダイス(導体線が塗装装置に挿通される際に、最初に挿通される塗装ダイス)として用いられることが好ましい。

【0037】

ところで、導体線には、前述した異物・ソゲ傷以外にも、導体線の長手方向に沿って導体線の表面が微小な深さで凹んだスジ状の傷(スジ傷)が存在することがある。このスジ傷上に更に凹んだ空隙が存在すると、該空隙中に含まれていた空気が焼付工程時の熱によって膨張し、絶縁被膜の表面側で気泡として現れることがある。このような気泡は、2パス目以降の塗布・焼付においてソゲ傷と同様の働きをする。

【0038】

具体的には、1パス目の塗布・焼付工程でスジ傷に起因した気泡が発生した線材を2パス目の塗布・焼付工程に通すと、スジ傷に起因した気泡が種(seed)のような役割を果たして該気泡に更に気泡が付け加わり易く、その結果、気泡が成長する。そのような気泡の成長は、塗布・焼付工程のパスを繰り返すごとに更に助長される。このことから、スジ傷に起因した気泡を効果的に押し潰すためには、前述の1パス目に加えて、塗装装置における第2パス目の塗装ダイスにも本発明に係る塗装ダイスを用いることが有効である。

【0039】

加えて、焼付工程において発生することがある焼けカスのような異物も、次のパスの塗布・焼付工程で気泡発生の種となることがある。しかしながら、焼けカスのような異物が何パス目の焼付工程で発生するのかを特定することは困難である。このことから、焼けカスのような異物に起因した気泡を効果的に押し潰すためには、塗装装置に配置される複数の塗装ダイスの全てを本発明に係る塗装ダイスとすることが有効である。

【0040】

(本発明の付加的効果)

本発明の実施の形態によれば、前述の効果に加えて下記の効果を奏する。

(1)ベアリング部の内表面の周方向に等間隔で4つ以上設けられた突起により、導体線が大きく偏芯することが物理的に抑制されることから、導体線と塗装ダイスとの芯出しが容易になり製造コストの低減に寄与する。

(2)従来技術においてセルフセンタリング力を利用して芯出しを行うためには、絶縁塗料の粘度を低めに抑える必要があった。これに対し、本発明では従来よりも粘度の高い絶縁塗料(溶剤成分・揮発成分の少ない絶縁塗料)を利用しても塗布膜の厚さ(結果として、絶縁被膜の厚さ)のばらつきを少なくできる。これは、材料コストの低減とともに温暖化ガス排出の低減に寄与する。

(3)従来よりも粘度の高い絶縁塗料(溶剤成分・揮発成分の少ない絶縁塗料)を利用することで、塗布・焼付の繰り返し回数を従来よりも減らすことが可能となる。これは、製造コストの低減とともに省エネルギーに寄与する。

【実施例】

【0041】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれに限定されるものではない。

【0042】

導体線の線径が1.0 mmで設計厚さ0.039 mmの絶縁被膜を有するエナメル線(1種ポリアミドイミド銅線、1AIW)を製造した。導体線としては、線径8.0 mmの荒引線(タフピッチ銅製)に対して皮剥工程無しで線径1.0 mmまで伸線した銅線を使用した。すなわち、ソゲ傷が表面に存在する可能性のある導体線を使用した。また、絶縁塗料としては、ポリアミドイミド塗料(日立化成工業株式会社、HI-406-30)を使用した。絶縁塗料の塗布・焼付の繰り返し回数は8回とし、塗装ダイスは公称径が1.080 mm、1.090 mm、1.100 mm、1.110 mm、1.120 mm、1.130 mm、1.140 mm、1.150 mmのものを使用した。

【0043】

このとき、従来の塗装ダイス(図1参照)を用いて絶縁塗料を塗布・焼付したものを比較例1とした。本発明に係る形状の突起を有しかつベアリング部内表面の周方向に等間隔で4箇所設けられた塗装ダイス(図6(a)、図7(a)参照)を用いて絶縁塗料を塗布・焼付したものを実施例1とした。また、本発明に係る形状の突起を有しかつベアリング部内表面の周方向に等間隔で6箇所設けられた塗装ダイス(図6(b)、図7(b)参照)を用いて絶縁塗料を塗布・焼付したものを実施例2とした。なお、突起の最大高さは、それぞれ0.030 mmとした。

【0044】

各試料(実施例1〜2および比較例1)をそれぞれ10 km製造し、外径異常検出器と目視とにより発泡領域の発生の有無を調査した。10 kmを通して発泡領域の発生がなかったものを「合格」とし、発泡領域の発生があったものを「不合格」と判定した。結果を表1に示す。

【0045】

【表1】

【0046】

表1に示したように、実施例1〜2では、発泡領域の発生が1回もなかった。一方、従来技術である比較例1では、14回(14箇所)の発泡領域が観察された。これは、前述したように導体線としてソゲ傷が表面に存在する可能性のあるものを用いたことによると考えられる。

【0047】

以上説明したように、本発明に係る塗装ダイスは、エナメル線の絶縁被膜に局所的な発泡領域を発生させないように絶縁塗料を塗布することができることが実証された。なお、本発明に係るエナメル線の製造方法においては、縦型の塗装装置または横型の塗装装置のいずれに対しても適用することができる。

【符号の説明】

【0048】

10,40…塗装ダイス、11,41…ダイス本体、12,42…ダイス孔、

13,43…導入部、14,44…塗布部、45…突起、

5…導体線、6…絶縁塗料、7…絶縁被膜、8…異物・ソゲ傷、9…発泡領域、

20…焼付炉、30…エナメル線。

【特許請求の範囲】

【請求項1】

導体線の周囲に絶縁塗料を塗布するための塗装ダイスであって、

ダイス本体と前記ダイス本体に設けられ前記導体線を挿通させるダイス孔とを有し、

前記ダイス孔は、前記導体線が挿通される方向に沿って、開口径が単調減少していく導入部と、前記開口径が一定である領域を有する塗布部とから構成され、

前記塗布部の内表面には、前記ダイス孔の中心軸に向かって突出する4つ以上の突起が前記内表面の周方向に等間隔で設けられており、

前記突起は、前記導入部と前記塗布部との境界の位置から前記導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有していることを特徴とする塗装ダイス。

【請求項2】

請求項1に記載の塗装ダイスにおいて、

前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から徐々に低くなるように形成されていることを特徴とする塗装ダイス。

【請求項3】

請求項1に記載の塗装ダイスにおいて、

前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から一定になるように形成されていることを特徴とする塗装ダイス。

【請求項4】

請求項1乃至請求項3のいずれかに記載の塗装ダイスにおいて、

前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が円弧状、長円弧状または楕円弧状であることを特徴とする塗装ダイス。

【請求項5】

請求項1乃至請求項3のいずれかに記載の塗装ダイスにおいて、

前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が角を丸めた四辺形状であることを特徴とする塗装ダイス。

【請求項6】

請求項1乃至請求項5のいずれかに記載の塗装ダイスにおいて、

前記突起は、その最大高さが0.01μm以上0.1μm以下であることを特徴とする塗装ダイス。

【請求項7】

導体線の周囲に絶縁塗料を塗布・焼付して絶縁被膜を形成するエナメル線の製造方法であって、

請求項1乃至請求項6のいずれかに記載の塗装ダイスを用い、前記塗装ダイスに前記導体線を挿通させて、前記導体線の周囲に絶縁塗料を塗布することを特徴とするエナメル線の製造方法。

【請求項8】

請求項7に記載のエナメル線の製造方法において、

前記絶縁塗料の塗布・焼付は、複数回のパスを通すことによって行われ、

前記塗装ダイスは、前記複数回のパスの少なくとも第1パス目に用いられることを特徴とするエナメル線の製造方法。

【請求項9】

請求項7または請求項8に記載のエナメル線の製造方法において、

前記ダイス孔を挿通する前記導体線の表面と前記突起の頂部との距離が0μmより大きく20μm以下となるような前記塗装ダイスが用いられることを特徴とするエナメル線の製造方法。

【請求項1】

導体線の周囲に絶縁塗料を塗布するための塗装ダイスであって、

ダイス本体と前記ダイス本体に設けられ前記導体線を挿通させるダイス孔とを有し、

前記ダイス孔は、前記導体線が挿通される方向に沿って、開口径が単調減少していく導入部と、前記開口径が一定である領域を有する塗布部とから構成され、

前記塗布部の内表面には、前記ダイス孔の中心軸に向かって突出する4つ以上の突起が前記内表面の周方向に等間隔で設けられており、

前記突起は、前記導入部と前記塗布部との境界の位置から前記導体線が挿通される方向に沿って、高さが徐々に高くなる領域を有していることを特徴とする塗装ダイス。

【請求項2】

請求項1に記載の塗装ダイスにおいて、

前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から徐々に低くなるように形成されていることを特徴とする塗装ダイス。

【請求項3】

請求項1に記載の塗装ダイスにおいて、

前記突起のそれぞれは、前記導体線が挿通される方向に沿って、前記高さが最大となる位置から一定になるように形成されていることを特徴とする塗装ダイス。

【請求項4】

請求項1乃至請求項3のいずれかに記載の塗装ダイスにおいて、

前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が円弧状、長円弧状または楕円弧状であることを特徴とする塗装ダイス。

【請求項5】

請求項1乃至請求項3のいずれかに記載の塗装ダイスにおいて、

前記突起は、前記ダイス孔の中心軸に垂直方向断面の輪郭が角を丸めた四辺形状であることを特徴とする塗装ダイス。

【請求項6】

請求項1乃至請求項5のいずれかに記載の塗装ダイスにおいて、

前記突起は、その最大高さが0.01μm以上0.1μm以下であることを特徴とする塗装ダイス。

【請求項7】

導体線の周囲に絶縁塗料を塗布・焼付して絶縁被膜を形成するエナメル線の製造方法であって、

請求項1乃至請求項6のいずれかに記載の塗装ダイスを用い、前記塗装ダイスに前記導体線を挿通させて、前記導体線の周囲に絶縁塗料を塗布することを特徴とするエナメル線の製造方法。

【請求項8】

請求項7に記載のエナメル線の製造方法において、

前記絶縁塗料の塗布・焼付は、複数回のパスを通すことによって行われ、

前記塗装ダイスは、前記複数回のパスの少なくとも第1パス目に用いられることを特徴とするエナメル線の製造方法。

【請求項9】

請求項7または請求項8に記載のエナメル線の製造方法において、

前記ダイス孔を挿通する前記導体線の表面と前記突起の頂部との距離が0μmより大きく20μm以下となるような前記塗装ダイスが用いられることを特徴とするエナメル線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−146638(P2012−146638A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−270308(P2011−270308)

【出願日】平成23年12月9日(2011.12.9)

【出願人】(591039997)日立マグネットワイヤ株式会社 (63)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年12月9日(2011.12.9)

【出願人】(591039997)日立マグネットワイヤ株式会社 (63)

【Fターム(参考)】

[ Back to top ]