塗装ブース

【課題】簡素な構造により、ワークとカーテンプレートとの間の空気の流れを改善し、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を図る。

【解決手段】本発明に係る塗装ブースは、ブース建屋2と、このブース建屋2の内部を塗装室4と排気室5とに仕切る形で設けられてその下辺と床面との間に所定の高さのカーテンプレート下間隙H1が付与されたカーテンプレート3と、塗装室4の内部に設置されてカーテンプレート3に指向し、カーテンプレート3の手前に置かれたワーク9に塗料を吹き付けるスプレーノズル7と、排気室5内の空気を上方に排気する排気手段17と、カーテンプレート3とワーク9との間に介在し、カーテンプレート3に対して略平行か傾斜した姿勢で設けられ、その下辺と床面との間に所定の高さの空気分流部材下間隙H2が付与された少なくとも1つの空気分流部材26とを備えている。空気分流部材下間隙H2の大きさはカーテンプレート下間隙H1の大きさと同等かそれ以下に設定されている。

【解決手段】本発明に係る塗装ブースは、ブース建屋2と、このブース建屋2の内部を塗装室4と排気室5とに仕切る形で設けられてその下辺と床面との間に所定の高さのカーテンプレート下間隙H1が付与されたカーテンプレート3と、塗装室4の内部に設置されてカーテンプレート3に指向し、カーテンプレート3の手前に置かれたワーク9に塗料を吹き付けるスプレーノズル7と、排気室5内の空気を上方に排気する排気手段17と、カーテンプレート3とワーク9との間に介在し、カーテンプレート3に対して略平行か傾斜した姿勢で設けられ、その下辺と床面との間に所定の高さの空気分流部材下間隙H2が付与された少なくとも1つの空気分流部材26とを備えている。空気分流部材下間隙H2の大きさはカーテンプレート下間隙H1の大きさと同等かそれ以下に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スプレーノズルから噴霧されてワークに塗着しなかった未塗着塗料粒子を効率良く捕集し、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を可能にした塗装ブースに関する。

【背景技術】

【0002】

自動車、家電製品及びその部品等の塗装方法として、吹き付け塗装が広く使用されている。吹き付け塗装には、単に圧縮空気を使用するものや、圧縮空気と帯電を利用した静電吹き付け塗装がある。また、使用する塗料としては、有機溶剤型塗料、水性塗料、粉体塗料等がある。

【0003】

吹き付け塗装では、ワーク(塗装対象物)に塗着されなかった塗料、いわゆる未塗着塗料粒子の大気中への飛散を防止するため塗装ブース内で塗装が行われている。塗装ブースには乾式塗装ブースと湿式塗装ブースとがある。

【0004】

乾式塗装ブースはブース建屋を有し、このブース建屋の内部がフィルタープレートによって塗装室と排気室とに仕切られている。塗装室にはスプレーノズルが設置され、外部から塗装室内にコンベア等で順次給送される複数のワークに向かってスプレーノズルが塗料を吹き付けて塗装を行うことが一般的である。フィルタープレートはスプレーノズルから見てワークの背後に位置し、スプレーノズルから噴射されてワークに塗着されなかった未塗着塗料粒子はフィルタープレートにより捕集されて大気中への拡散を防止される。

【0005】

塗装室の天井には吸気ファンが設けられ、塗装室内に上方から外気が送風される。また、排気室の天井には排気ファンが設けられ、排気室内の空気が上方に吸引されて外部に排気される。フィルタープレートは通気性を持っているため、吸気ファンと排気ファンの送風作用により塗装室内の空気が排気室側に流れる。このため、スプレーノズルからワークに向かってスムーズに気流が流れ、塗料粒子がワークに付着しやすくなる。未塗着塗料粒子の付着量が限度に達したフィルタープレートは交換または洗浄される。

【0006】

一方、湿式塗装ブースでは乾式塗装ブースにおけるフィルタープレートの代わりに通気性の無いカーテンプレートが設置され、このカーテンプレートの塗装室側の面に沿って上方から水等の水性流体を流下させることによりウォーターカーテンを形成して未塗着塗料粒子の一部を捕集している。湿式塗装ブースでも乾式塗装ブースと同様にカーテンプレートの背後に排気室が設けられ、塗装室の天井に設けられた吸気ファンと排気室の天井に設けられた排気ファンの送風作用により塗装室内の空気が排気室側に流れる。

【0007】

カーテンプレートの下辺は床面(または水面)から所定の高さにあり、カーテンプレートの底辺と床面(水面)との間に所定の間隔が設けられる。以下、この間隔をカーテンプレート下間隙と呼ぶ。塗装室内の空気はカーテンプレート下間隙を潜り抜けて排気室側に吸引され、吸引された空気は排気室内を上方に流れて排気ファンにより外部に排気される。排気室内にはウォーターシャワーが設置され、ウォーターカーテンに捕集されずに排気室内を上方に流れる空気中に含まれる未塗着塗料粒子が下方に流される。ウォーターカーテンとウォーターシャワーにより水中に捕集された未塗着塗料粒子はフィルター装置により濾過されて分離され、水だけがウォーターカーテンまたはウォーターシャワーに再循環され、未塗着塗料粒子は廃棄または再生処理される。

【0008】

湿式塗装ブースでは、ウォーターカーテンの有無に拘わらず、常に塗装室内の空気がカーテンプレート下間隙を通り抜けて排気室に送られる。カーテンプレート下間隙はウォーターシャワーの飛沫が塗装室内に飛散しないようにできるだけ狭くする必要がある。しかし、カーテンプレート下間隙を狭くすると、カーテンプレートの下を通る水平方向の気流は強くなるが、塗装室内における下向きの気流は弱くなる傾向がある。

【0009】

一方、ワークに未塗装部分が発生しないように、ワークに対するスプレーノズルの噴射方向は多岐に亘るため、未塗着塗料粒子は塗装室内を天井方向にも多く飛散する。このように天井方向に飛散した未塗着塗料粒子は、上述の如く塗装室内における下向きの気流が弱いことから塗装室内の上方に浮遊し、塗装室の天井付近等に付着、堆積して塗装室内を汚損する結果となる。そこで、塗装室の天井に設けた吸気ファンの吸気能力を大きくして塗装室内の上方に浮遊している未塗着塗料粒子を含んだ空気を強制的に下方に強く押し流す必要がある。さらに、カーテンプレート下間隙における流れを強めるために排気室の排気ファンの排気能力も大きくする必要があり、これらにより設備投資の増大を余儀無くされる。

【0010】

未塗着塗料粒子を除去させる方法としては、カーテンプレートを設けずにウォーターカーテンを形成する方法(特許文献1参照)や、強制循環ファンにより未塗着塗料粒子を含んだ空気をバッフルに通過させる方法(特許文献2参照)等がある。しかし前者はウォーターカーテン形成装置が必要であり、後者は強制循環ファンやバッフルが必要で、ともに設備費の嵩むものであった。

【特許文献1】特開2003−260388号公報

【特許文献2】特開2000−93859号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

未塗着塗料粒子は作業環境を悪化させるだけでなく、塗装ブース内の壁面やワークを吊るハンガー等を著しく汚損するきらいがあり、さらにこのように塗装ブース内に付着して堆積した未塗着塗料粒子の塊が脱落してワークの塗膜に付着し、塗装面の美的外観を劣化させて歩留まりを低下させる原因ともなるので、塗装ブース内における未塗着塗料粒子の効率的な除去は塗装事業者にとって大きな課題であった。

【0012】

本発明は、上記課題を鑑みてなされたものであり、簡素な構造により、ワークとカーテンプレートとの間の空気の流れを改善し、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を図ることのできる塗装ブースを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明に係る塗装ブースは、ブース建屋と、上記ブース建屋の内部を塗装室と排気室とに仕切る形で設けられ、その下辺と床面との間に所定の高さのカーテンプレート下間隙が付与されたカーテンプレートと、上記塗装室の内部に設置されて上記カーテンプレートに指向し、カーテンプレートの手前に置かれたワークに塗料を吹き付けるスプレーノズルと、上記排気室内の空気を上方に排気する排気手段と、上記カーテンプレートと上記ワークとの間に介在し、カーテンプレートに対し略平行か傾斜した姿勢で設けられ、その下辺と床面との間に所定の高さの空気分流部材下間隙が付与された少なくとも1つの空気分流部材とを備えたことを特徴とする。

【0014】

また、本発明に係る塗装ブースは、上記空気分流部材下間隙の大きさを上記カーテンプレート下間隙の大きさと同等かそれ以下に設定したことを特徴とする。

【0015】

さらに、本発明に係る塗装ブースは、上記空気分流部材を板状とし、その角度、面積、高さ、空気分流部材下間隙、ワークおよびカーテンプレートに対する間隔の少なくとも1つを任意に調整可能にしたことを特徴とする。

【0016】

そして、本発明に係る塗装ブースは、上記空気分流部材に通気孔を設けたことを特徴とする。

【0017】

また、本発明に係る塗装ブースは、上記空気分流部材を板状として上記カーテンプレートに略平行か傾斜した姿勢で複数枚設け、各々の空気分流部材の間に間隔を空け、上記カーテンプレートに一番近い空気分流部材の空気分流部材下間隙の大きさをカーテンプレート下間隙の大きさ以下に設定し、カーテンプレートから遠い空気分流部材になるにしたがって空気分流部材下間隙の大きさを小さくしたことを特徴とする。

【0018】

さらに、本発明に係る塗装ブースは、上記の各々の空気分流部材を、その上部が上記ワーク側に寄るように傾斜させ、その各々の傾斜角度を、カーテンプレートから遠ざかるにしたがって大きくしたことを特徴とする。

【0019】

また、本発明に係る塗装ブースは、上記カーテンプレートを、その下縁側が上記排気室側に寄るように傾斜させたことを特徴とする。

【発明の効果】

【0020】

本発明に係る塗装ブースによれば、ワークとカーテンプレートとの間に介在させた空気分流部材により、未塗着塗料粒子を含んで塗装室の上方に浮遊する空気を積極的にカーテンプレート下間隙を通して効率良く排気室に導くことができる。このため、簡素な構造により、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を図ることができる。

【0021】

また、空気分流部材を備えない既存の塗装ブースにおいても、新たに空気分流部材を付加するのみで本発明に係る塗装ブースに低コストで改造することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態を図面に基づいて説明する。

【0023】

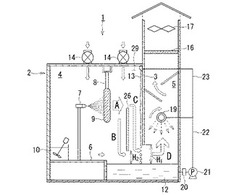

図1は、本発明に係る塗装ブースの一実施形態を示す縦断面図である。この塗装ブースはウォーターカーテンを有する湿式のものである。

【0024】

塗装ブース1はブース建屋2を有し、このブース建屋2の内部がカーテンプレート3によって塗装室4と排気室5とに仕切られている。塗装室4の作業6上にはスプレーノズル7が設置され、外部から吊り下げ式のコンベア8等で塗装室4内に順次給送される複数のワーク(塗装対象物)9に向かってスプレーノズル7が塗料を吹き付けて塗装を行う。スプレーノズル7はその高さや噴射方向等をワーク9の形状に応じて変化させることができ、また塗装作業者、ロボット等により任意の方向より噴射することも可能である。なお、10はスプレーノズル7に塗料を供給するための塗料タンクである。

【0025】

カーテンプレート3の下にはブース水槽12が設けられており、その水面高さは塗装室4の作業床面6よりも若干低く設定されている。カーテンプレート3自体の大きさは例えば高さ2.4m、幅10mである。カーテンプレート3の下辺はブース水槽12の水面から所定の高さにあり、カーテンプレート3の底辺とブース水槽12の水面との間にカーテンプレート下間隙H1が設けられる。カーテンプレート下間隙H1の大きさは例えば0.3mである。また、スプレーノズル7とカーテンプレート3との間隔は約1〜2mである。

【0026】

カーテンプレート3はスプレーノズル7から見てワーク9の背後に位置し、このカーテンプレート3の塗装室4側の面に沿って上方から水性流体(例えば水)を流下させることによりウォーターカーテン13が形成される。スプレーノズル7から噴射されてワーク9に塗着されなかった未塗着塗料粒子の一部はウォーターカーテン13により捕集されて大気中への拡散を防止される。ウォーターカーテン13を形成し終わった水はブース水槽12に流下する。

【0027】

塗装室4の天井には吸気手段として数機の吸気ファン14が設けられており、塗装室4内に上方から外気が圧送される。また、排気室5の天井にはフィルター16と排気手段としての排気ファン17が設けられており、排気室5内の空気はフィルター16に濾過されてから排気ファン17に吸引されて外部に排気される。この吸気ファン14と排気ファン17の送風作用により、塗装室4内の空気がカーテンプレート下間隙H1を潜り抜けて排気室5側に流れる。このため、スプレーノズル7からワーク9に向かって気流が流れ、塗料粒子がワーク9に付着しやすくなる。

【0028】

また、排気室5内にはウォーターシャワー19が設置されており、ウォーターカーテン13に捕集されずに排気室5内を上方に流れる空気中に含まれる未塗着塗料粒子がこのウォーターシャワー19により下方に流される。ウォーターカーテン13とウォーターシャワー19により水中に捕集された未塗着塗料粒子はフィルター装置20により濾過されて分離され、水だけが循環ポンプ21と配管22,23を経て再度ウォーターカーテン13およびウォーターシャワー19を形成するために循環される。フィルター装置20に濾過された未塗着塗料粒子は廃棄または再生処理される。

【0029】

このような塗装ブース1では、吸気ファン14と排気ファン17を起動させることにより、常に塗装室4内の空気がカーテンプレート下間隙H1を通り抜けて排気室5に送られる。カーテンプレート下間隙H1を狭くすることにより、未塗着塗料粒子を含んだ空気の流速を速めて未塗着塗料粒子の分離性を向上させることができる。本実施形態では先述のようにカーテンプレート下間隙H1を0.3mと狭く設定している。

【0030】

しかし、このようにカーテンプレート下間隙H1を狭くすることにより、塗装室4内においてワーク9とカーテンプレート3との間からカーテンプレート下間隙H1まで下降する下向きの気流が弱くなる傾向があり、先述したように未塗着塗料粒子を多量に含む空気が塗装室4内の上部空間に浮遊して悪影響を及ぼす懸念がある。

【0031】

そこで、本発明ではワーク9とカーテンプレート3とのほぼ中間位置に介在する形で少なくとも1枚の空気分流部材26を設けた。この空気分流部材26は平板状であってカーテンプレート3に平行しており、その大きさは例えば高さ(縦方向の長さ)1m、幅(横方向の長さ)10mである。この空気分流部材26の下辺と床面(ここではブース水槽12の液面)との間には所定の高さの空気分流部材下間隙H2が付与されている。この空気分流部材下間隙H2の大きさは、カーテンプレート下間隙H1と同等かそれ以下に設定されており、ここでは例えば0.15mに設定されている。

【0032】

このような空気分流部材26を設けたことにより、図1中に矢印で示すように、ワーク9側からカーテンプレート3側に流れようとする気流Aが、スプレーノズル7から見て空気分流部材26の手前側(ワーク9側)を通る手前側気流Bと、空気分流部材26の背後側(カーテンプレート3側)を通る背後側気流Cとに分流する。このように分流した手前側気流Bと背後側気流Cは、それぞれカーテンプレート下間隙H1を潜り抜けてから排気室5内で合流し、合流気流Dとなって排気される。

【0033】

空気分流部材26の空気分流部材下間隙H2の大きさは任意に調整可能である。これにより手前側気流Bと背後側気流Cの割合を自由に変更することができる。空気分流部材下間隙H2を大きくすると手前側気流Bの流量割合が多くなり、H2を小さくすると背後側気流Cの流量割合が多くなる。背後側気流Cの流量割合を多くすることにより、塗装室4内の上部空間29に浮遊しがちな未塗着塗料粒子を多量に含む空気を効率的に吸引してカーテンプレート下間隙H1に導くことができ、上部空間29に未塗着塗料粒子が停滞することに起因する前述した数々の悪影響を回避することができる。

【0034】

空気分流部材下間隙H2の大きさの設定は、ワーク9の形態や塗装条件等に応じて任意に調整する。通常はスプレーノズル7の位置が空気分流部材の上端部より高いほど空気分流部材下間隙H2を小さくする傾向となる。

【0035】

図2は、角度、面積、高さ(縦方向の長さ)、空気分流部材下間隙H2等を任意に調整可能にした平板状の空気分流部材の実施形態を示す拡大縦断面図である。この空気分流部材31は固定アーム32を介してカーテンプレート3に固定されているが、必ずしもカーテンプレート3に固定しなくてもよく、例えば塗装室4の作業床面6や天井面、側壁面等、他の場所に固定してもよい。要するに空気分流部材31をワーク9とカーテンプレート3との間に堅固に固定できればよい。

【0036】

固定アーム32は、スライド部33による伸縮と、ジョイント部34による屈曲とが可能であるため、ワーク9およびカーテンプレート3に対する空気分流部材31の間隔と角度とを一定の範囲内で調整することができる。また、固定アーム32の基部35はカーテンプレート3に設けられた取付台座36に対し上下にスライドできるため、このスライドにより空気分流部材31全体の高さを動かして空気分流部材下間隙H2の大きさを容易に変更することができる。

【0037】

さらに、空気分流部材31は、固定アーム32に固定される中央基板38と、上部可動板39と、下部可動板40とを有しており、これら3枚の板38,39,40が貫通ボルト41とナット42で連結される構造である。例えば上部可動板39と下部可動板40には縦方向に延びる長孔状のボルト挿通孔43が形成されており、貫通ボルト41を緩めることによって上部可動板39と下部可動板40とを上下に個別にスライドさせて空気分流部材31の大きさ(面積)と高さ(縦方向の長さ)を変化させることができる。空気分流部材31の高さを高くすることにより、塗装室4の上部空間29に停滞する空気をより強力に排気室5に導くことができる。

【0038】

図3は、板状の空気分流部材を湾曲させた例を示す塗装ブースの縦断面図である。この塗装ブース45において、空気分流部材46以外の部分は図1に示す塗装ブース1の構成と同一であるため、同一符号を付して説明を省略する。空気分流部材46は、側面視で略Sの字状に形成されており、その上辺がワーク9側に湾曲し、下辺がカーテンプレート下間隙H1の方に湾曲している。このような形状により、手前側気流Bと背後側気流Cとを空力的に良好な条件でスムーズにカーテンプレート下間隙H1に導くことができ、ブース騒音等の抑制に大きく貢献できる。なお、ここでも空気分流部材下間隙H2がカーテンプレート下間隙H1よりも小さく設定されている。

【0039】

図4は空気分流部材とカーテンプレートに通気孔を設けた例を示す塗装ブースの縦断面図である。この塗装ブース50では、平板状の空気分流部材51の略中央部に通気孔52が穿設されている。このような通気孔52を設けたことにより、手前側気流Bと背後側気流Cとをより具体的かつ理想的な配分で下方に流し、カーテンプレート下間隙H1に導くことができる。通気孔52の形状は例えば長方形、円形、メッシュ形状等考えられるが、要は手前側気流Bの一部が空気分流部材51を通過して背後側気流Cに合流できればその形状、数量は問わない。

【0040】

図5は複数の平板状の空気分流部材を設けた塗装ブースの第一実施例を示す縦断面図である。この塗装ブース55では、上側の空気分流部材56と下側の空気分流部材57とがそれぞれ傾斜角度を付与されて平行に設置されている。各々の空気分流部材56,57はその上辺側がワーク9側に、下辺側がカーテンプレート3側に傾斜している。上側の空気分流部材56の下端と下側の空気分流部材57の上端は高さ方向で重なっており、その間に空隙58が設けられている。これによっても、手前側気流Bと背後側気流Cとを理想的な配分でカーテンプレート下間隙H1に導くことができる。なお、空気分流部材56,57の傾斜角度およびカーテンプレート3に対する間隔は同一でなくてもよい。

【0041】

図6は複数の平板状の空気分流部材を設けた塗装ブースの第二実施例を示す縦断面図である。この塗装ブース60では、カーテンプレート61が、その下縁側を排気室5側に寄せるように若干傾斜している。その傾斜角度は例えば5°〜10°程度である。なお、この実施例ではカーテンプレート61が全体的に傾斜しているが、例えばカーテンプレート61の下半分あるいは下から3分の1程度までのみを排気室5側に傾斜させるようにしてもよい。カーテンプレート61の底辺とブース水槽12の水面との間にカーテンプレート下間隙H1が設けられる。このカーテンプレート下間隙H1の大きさは例えば0.3mである。

【0042】

そして、例えば2枚の空気分流部材62,63が設けられている。これらの空気分流部材62,63とカーテンプレート61との間にはそれぞれ間隔65,66が空けられている。空気分流部材62の上端の高さは例えばスプレーノズル7の高さと同程度に設定され、空気分流部材63の上端の高さは空気分流部材62の上端の高さよりも低く設定されている。また、各々の空気分流部材62,63は、その上端側がワーク9側に寄るように傾斜しており、それぞれの下縁側に空気分流部材下間隙H2,H3が付与されている。

【0043】

カーテンプレート61に近い方の空気分流部材62の空気分流部材下間隙H2の大きさはカーテンプレート下間隙H1の大きさ(0.3m)よりも小さく、例えばこの実施例では0.2mに設定されている。また、カーテンプレート61から遠い方の空気分流部材63の空気分流部材下間隙H3の大きさは空気分流部材下間隙H2よりもさらに小さく、例えば0.1mに設定されている。このように、空気分流部材が複数ある場合は、カーテンプレート61から遠い空気分流部材になるにしたがって空気分流部材下間隙が小さくなるようにする。

【0044】

空気分流部材62のワーク9側への傾斜角度は、カーテンプレート61の傾斜角度よりも大きく設定する。例えばカーテンプレート61の傾斜角度が垂直に対し5°であれば、空気分流部材62の傾斜角度を10°に設定する。また、空気分流部材63の傾斜角度は空気分流部材62よりも大きく設定する。例えば空気分流部材62の傾斜角度が10°であれば、空気分流部材63の傾斜角度を15°に設定する。このように、空気分流部材が複数ある場合は、カーテンプレート61に一番近い空気分流部材の傾斜角度をカーテンプレート61よりも若干大きくし、以下、カーテンプレート61から遠い空気分流部材になるにしたがって傾斜角度をさらに大きく設定する。このため、側面視でカーテンプレート61と空気分流部材62と空気分流部材63とが上方に向かって放射状に拡がる形状となる。但し、塗装室4が狭い場合は空気分流部材62、63をワーク9側へ傾斜させなくても良い。

【0045】

塗装作業時には、図6中に矢印で示すように、ワーク9側からカーテンプレート61側に流れようとする気流Aが、カーテンプレート61と空気分流部材62との間を通る気流Bと、空気分流部材62と空気分流部材63との間を通る気流Cと、空気分流部材63とワーク9との間を通る気流Dとに分流する。これらの気流B,C,Dは、それぞれカーテンプレート下間隙H1、空気分流部材下間隙H2、H3を通過して排気室5内で合流して合流気流Eとなって排気される。

【0046】

このように構成された塗装ブース60によれば、塗装室4内の上部空間29や、ワーク9とカーテンプレート61との間に滞留しがちな未塗着塗料粒子を多量に含む空気を最も効率良く吸引して排気室5内に導くことができる。特に、スプレーノズル7から見てワーク9の背後側に気流B,C,Dの吸い込み口が多段状にできるので、非常にスムーズかつ緻密に未塗着塗料粒子を吸引することができる。

【0047】

図7は複数の空気分流部材を設けた塗装ブースの第三実施例を示す縦断面図である。この塗装ブース70では、スプレーノズル7から見てカーテンプレート3の手前側に複数の空気分流部材71が横並びに配列されている。各々の空気分流部材71は、図8に横断面を示すようなコの字形の断面形状か、図9に示すようなボックス形の断面形状を持ち、それぞれが所定の厚みTを有する側面72を備えている。そして、各々の空気分流部材71は、その下辺に設けられたピボット軸73を回動中心にして、カーテンプレート3に略平行な直立位置71aと、スプレーノズル7側に傾斜した傾斜位置71bとの間で角度を変更して固定することができる。例えば隣接する空気分流部材71の一方が直立位置71aにあり、他方が傾斜位置71bにある場合でも、側面72の厚みTが重なることによって両方の空気分流部材71の間には間隙が発生しない。

【0048】

カーテンプレート3の底辺の下にはカーテンプレート下間隙H1が設けられ、空気分流部材71の下辺(ピボット軸73)の下には空気分流部材下間隙H2が付与されている。ここでは例えばカーテンプレート下間隙H1が0.3mに設定され、空気分流部材下間隙H2が0.15mに設定されている。

【0049】

例えば図8または図9に示すように、3つ並べた空気分流部材71の両端を傾斜位置71bに配置し、真中を直立位置71aに配置した場合、図7中に矢印で示すようにワーク9側からカーテンプレート3側に流れようとする気流Aは、空気分流部材71の手前側を通る手前側気流Bと、空気分流部材71の背後側を通る背後側気流Cとに分流するが、手前側気流Bと背後側気流Cはそれぞれ2つの異なる角度で下方に流れ、これらの流れが空気分流部材下間隙H2付近で合流して合流気流Dとなり、そのままカーテンプレート下間隙H1を潜り抜けて排気室5に排気される。

【0050】

このように、側面72が所定の厚みTを持つ複数の空気分流部材71を横方向に並べ、各々の角度を異ならせることにより、手前側気流Bと背後側気流Cの流れる向きや量を調整し、理想的な配分で下方に流してカーテンプレート下間隙H1に導くことができる。なお、この実施形態では空気分流部材71の下辺にピボット軸73を設けて空気分流部材71の上辺側を前後に傾斜させる構成となっているが、ピボット軸73を空気分流部材71の上辺側に設けて空気分流部材71の下辺側を前後に傾斜させる構成にしてもよい。また、必ずしも全ての空気分流部材71を傾斜可能にしなくてもよい。

【0051】

以上のように、本発明に係る塗装ブースによれば、ワーク9とカーテンプレート3(61)との間に介在させた空気分流部材26,31,46,51,56,57,62,63,71により、未塗着塗料粒子を含んで塗装室4の上部空間29に浮遊する空気を積極的にカーテンプレート下間隙H1を通して効率良く排気室5に導くことができる。このため、非常に簡素な構造により、作業環境の改善と塗装ブース内の汚損防止およびワーク9の歩留まり向上(不良発生率の低減)を図ることができる。

【0052】

また、このように上部空間29に浮遊する空気を効率良く排気室5に導くことができるため、その分、吸気ファン14や排気ファン17を小型化したり、吸気ファン14を省いたりすることができ、設備投資額を減少させるとともに、メンテナンス性を向上させることができる。

【0053】

なお、カーテンプレートを備え、空気分流部材は備えていない既存の塗装ブースにも、新たに空気分流部材を付加するのみで本発明に係る塗装ブースに低コストで改造することができる。

【図面の簡単な説明】

【0054】

【図1】本発明に係る塗装ブースの一実施形態を示す縦断面図。

【図2】空気分流部材の別な実施形態を示す拡大縦断面図。

【図3】空気分流部材を湾曲させた例を示す塗装ブースの縦断面図。

【図4】空気分流部材とカーテンプレートに通気孔を設けた例を示す塗装ブースの縦断面図。

【図5】複数の空気分流部材を設けた塗装ブースの第一実施例を示す縦断面図。

【図6】複数の空気分流部材を設けた塗装ブースの第二実施例を示す縦断面図。

【図7】複数の空気分流部材を設けた塗装ブースの第三実施例を示す縦断面図。

【図8】図7に示す空気分流部材の横断面形状の一例を示す横断面図。

【図9】図7に示す空気分流部材の横断面形状の一例を示す横断面図。

【符号の説明】

【0055】

1 塗装ブース

2 ブース建屋

3 カーテンプレート

4 塗装室

5 排気室

7 スプレーノズル

8 コンベア

9 ワーク

13 ウォーターカーテン

14 吸気ファン(吸気手段)

17 排気ファン(排気手段)

26 空気分流部材

51 通気孔

65,66 間隔

H1 カーテンプレート下間隙

H2 空気分流部材下間隙

H3 空気分流部材下間隙

【技術分野】

【0001】

本発明は、スプレーノズルから噴霧されてワークに塗着しなかった未塗着塗料粒子を効率良く捕集し、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を可能にした塗装ブースに関する。

【背景技術】

【0002】

自動車、家電製品及びその部品等の塗装方法として、吹き付け塗装が広く使用されている。吹き付け塗装には、単に圧縮空気を使用するものや、圧縮空気と帯電を利用した静電吹き付け塗装がある。また、使用する塗料としては、有機溶剤型塗料、水性塗料、粉体塗料等がある。

【0003】

吹き付け塗装では、ワーク(塗装対象物)に塗着されなかった塗料、いわゆる未塗着塗料粒子の大気中への飛散を防止するため塗装ブース内で塗装が行われている。塗装ブースには乾式塗装ブースと湿式塗装ブースとがある。

【0004】

乾式塗装ブースはブース建屋を有し、このブース建屋の内部がフィルタープレートによって塗装室と排気室とに仕切られている。塗装室にはスプレーノズルが設置され、外部から塗装室内にコンベア等で順次給送される複数のワークに向かってスプレーノズルが塗料を吹き付けて塗装を行うことが一般的である。フィルタープレートはスプレーノズルから見てワークの背後に位置し、スプレーノズルから噴射されてワークに塗着されなかった未塗着塗料粒子はフィルタープレートにより捕集されて大気中への拡散を防止される。

【0005】

塗装室の天井には吸気ファンが設けられ、塗装室内に上方から外気が送風される。また、排気室の天井には排気ファンが設けられ、排気室内の空気が上方に吸引されて外部に排気される。フィルタープレートは通気性を持っているため、吸気ファンと排気ファンの送風作用により塗装室内の空気が排気室側に流れる。このため、スプレーノズルからワークに向かってスムーズに気流が流れ、塗料粒子がワークに付着しやすくなる。未塗着塗料粒子の付着量が限度に達したフィルタープレートは交換または洗浄される。

【0006】

一方、湿式塗装ブースでは乾式塗装ブースにおけるフィルタープレートの代わりに通気性の無いカーテンプレートが設置され、このカーテンプレートの塗装室側の面に沿って上方から水等の水性流体を流下させることによりウォーターカーテンを形成して未塗着塗料粒子の一部を捕集している。湿式塗装ブースでも乾式塗装ブースと同様にカーテンプレートの背後に排気室が設けられ、塗装室の天井に設けられた吸気ファンと排気室の天井に設けられた排気ファンの送風作用により塗装室内の空気が排気室側に流れる。

【0007】

カーテンプレートの下辺は床面(または水面)から所定の高さにあり、カーテンプレートの底辺と床面(水面)との間に所定の間隔が設けられる。以下、この間隔をカーテンプレート下間隙と呼ぶ。塗装室内の空気はカーテンプレート下間隙を潜り抜けて排気室側に吸引され、吸引された空気は排気室内を上方に流れて排気ファンにより外部に排気される。排気室内にはウォーターシャワーが設置され、ウォーターカーテンに捕集されずに排気室内を上方に流れる空気中に含まれる未塗着塗料粒子が下方に流される。ウォーターカーテンとウォーターシャワーにより水中に捕集された未塗着塗料粒子はフィルター装置により濾過されて分離され、水だけがウォーターカーテンまたはウォーターシャワーに再循環され、未塗着塗料粒子は廃棄または再生処理される。

【0008】

湿式塗装ブースでは、ウォーターカーテンの有無に拘わらず、常に塗装室内の空気がカーテンプレート下間隙を通り抜けて排気室に送られる。カーテンプレート下間隙はウォーターシャワーの飛沫が塗装室内に飛散しないようにできるだけ狭くする必要がある。しかし、カーテンプレート下間隙を狭くすると、カーテンプレートの下を通る水平方向の気流は強くなるが、塗装室内における下向きの気流は弱くなる傾向がある。

【0009】

一方、ワークに未塗装部分が発生しないように、ワークに対するスプレーノズルの噴射方向は多岐に亘るため、未塗着塗料粒子は塗装室内を天井方向にも多く飛散する。このように天井方向に飛散した未塗着塗料粒子は、上述の如く塗装室内における下向きの気流が弱いことから塗装室内の上方に浮遊し、塗装室の天井付近等に付着、堆積して塗装室内を汚損する結果となる。そこで、塗装室の天井に設けた吸気ファンの吸気能力を大きくして塗装室内の上方に浮遊している未塗着塗料粒子を含んだ空気を強制的に下方に強く押し流す必要がある。さらに、カーテンプレート下間隙における流れを強めるために排気室の排気ファンの排気能力も大きくする必要があり、これらにより設備投資の増大を余儀無くされる。

【0010】

未塗着塗料粒子を除去させる方法としては、カーテンプレートを設けずにウォーターカーテンを形成する方法(特許文献1参照)や、強制循環ファンにより未塗着塗料粒子を含んだ空気をバッフルに通過させる方法(特許文献2参照)等がある。しかし前者はウォーターカーテン形成装置が必要であり、後者は強制循環ファンやバッフルが必要で、ともに設備費の嵩むものであった。

【特許文献1】特開2003−260388号公報

【特許文献2】特開2000−93859号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

未塗着塗料粒子は作業環境を悪化させるだけでなく、塗装ブース内の壁面やワークを吊るハンガー等を著しく汚損するきらいがあり、さらにこのように塗装ブース内に付着して堆積した未塗着塗料粒子の塊が脱落してワークの塗膜に付着し、塗装面の美的外観を劣化させて歩留まりを低下させる原因ともなるので、塗装ブース内における未塗着塗料粒子の効率的な除去は塗装事業者にとって大きな課題であった。

【0012】

本発明は、上記課題を鑑みてなされたものであり、簡素な構造により、ワークとカーテンプレートとの間の空気の流れを改善し、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を図ることのできる塗装ブースを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明に係る塗装ブースは、ブース建屋と、上記ブース建屋の内部を塗装室と排気室とに仕切る形で設けられ、その下辺と床面との間に所定の高さのカーテンプレート下間隙が付与されたカーテンプレートと、上記塗装室の内部に設置されて上記カーテンプレートに指向し、カーテンプレートの手前に置かれたワークに塗料を吹き付けるスプレーノズルと、上記排気室内の空気を上方に排気する排気手段と、上記カーテンプレートと上記ワークとの間に介在し、カーテンプレートに対し略平行か傾斜した姿勢で設けられ、その下辺と床面との間に所定の高さの空気分流部材下間隙が付与された少なくとも1つの空気分流部材とを備えたことを特徴とする。

【0014】

また、本発明に係る塗装ブースは、上記空気分流部材下間隙の大きさを上記カーテンプレート下間隙の大きさと同等かそれ以下に設定したことを特徴とする。

【0015】

さらに、本発明に係る塗装ブースは、上記空気分流部材を板状とし、その角度、面積、高さ、空気分流部材下間隙、ワークおよびカーテンプレートに対する間隔の少なくとも1つを任意に調整可能にしたことを特徴とする。

【0016】

そして、本発明に係る塗装ブースは、上記空気分流部材に通気孔を設けたことを特徴とする。

【0017】

また、本発明に係る塗装ブースは、上記空気分流部材を板状として上記カーテンプレートに略平行か傾斜した姿勢で複数枚設け、各々の空気分流部材の間に間隔を空け、上記カーテンプレートに一番近い空気分流部材の空気分流部材下間隙の大きさをカーテンプレート下間隙の大きさ以下に設定し、カーテンプレートから遠い空気分流部材になるにしたがって空気分流部材下間隙の大きさを小さくしたことを特徴とする。

【0018】

さらに、本発明に係る塗装ブースは、上記の各々の空気分流部材を、その上部が上記ワーク側に寄るように傾斜させ、その各々の傾斜角度を、カーテンプレートから遠ざかるにしたがって大きくしたことを特徴とする。

【0019】

また、本発明に係る塗装ブースは、上記カーテンプレートを、その下縁側が上記排気室側に寄るように傾斜させたことを特徴とする。

【発明の効果】

【0020】

本発明に係る塗装ブースによれば、ワークとカーテンプレートとの間に介在させた空気分流部材により、未塗着塗料粒子を含んで塗装室の上方に浮遊する空気を積極的にカーテンプレート下間隙を通して効率良く排気室に導くことができる。このため、簡素な構造により、作業環境の改善と塗装ブース内の汚損防止およびワークの歩留まり向上を図ることができる。

【0021】

また、空気分流部材を備えない既存の塗装ブースにおいても、新たに空気分流部材を付加するのみで本発明に係る塗装ブースに低コストで改造することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態を図面に基づいて説明する。

【0023】

図1は、本発明に係る塗装ブースの一実施形態を示す縦断面図である。この塗装ブースはウォーターカーテンを有する湿式のものである。

【0024】

塗装ブース1はブース建屋2を有し、このブース建屋2の内部がカーテンプレート3によって塗装室4と排気室5とに仕切られている。塗装室4の作業6上にはスプレーノズル7が設置され、外部から吊り下げ式のコンベア8等で塗装室4内に順次給送される複数のワーク(塗装対象物)9に向かってスプレーノズル7が塗料を吹き付けて塗装を行う。スプレーノズル7はその高さや噴射方向等をワーク9の形状に応じて変化させることができ、また塗装作業者、ロボット等により任意の方向より噴射することも可能である。なお、10はスプレーノズル7に塗料を供給するための塗料タンクである。

【0025】

カーテンプレート3の下にはブース水槽12が設けられており、その水面高さは塗装室4の作業床面6よりも若干低く設定されている。カーテンプレート3自体の大きさは例えば高さ2.4m、幅10mである。カーテンプレート3の下辺はブース水槽12の水面から所定の高さにあり、カーテンプレート3の底辺とブース水槽12の水面との間にカーテンプレート下間隙H1が設けられる。カーテンプレート下間隙H1の大きさは例えば0.3mである。また、スプレーノズル7とカーテンプレート3との間隔は約1〜2mである。

【0026】

カーテンプレート3はスプレーノズル7から見てワーク9の背後に位置し、このカーテンプレート3の塗装室4側の面に沿って上方から水性流体(例えば水)を流下させることによりウォーターカーテン13が形成される。スプレーノズル7から噴射されてワーク9に塗着されなかった未塗着塗料粒子の一部はウォーターカーテン13により捕集されて大気中への拡散を防止される。ウォーターカーテン13を形成し終わった水はブース水槽12に流下する。

【0027】

塗装室4の天井には吸気手段として数機の吸気ファン14が設けられており、塗装室4内に上方から外気が圧送される。また、排気室5の天井にはフィルター16と排気手段としての排気ファン17が設けられており、排気室5内の空気はフィルター16に濾過されてから排気ファン17に吸引されて外部に排気される。この吸気ファン14と排気ファン17の送風作用により、塗装室4内の空気がカーテンプレート下間隙H1を潜り抜けて排気室5側に流れる。このため、スプレーノズル7からワーク9に向かって気流が流れ、塗料粒子がワーク9に付着しやすくなる。

【0028】

また、排気室5内にはウォーターシャワー19が設置されており、ウォーターカーテン13に捕集されずに排気室5内を上方に流れる空気中に含まれる未塗着塗料粒子がこのウォーターシャワー19により下方に流される。ウォーターカーテン13とウォーターシャワー19により水中に捕集された未塗着塗料粒子はフィルター装置20により濾過されて分離され、水だけが循環ポンプ21と配管22,23を経て再度ウォーターカーテン13およびウォーターシャワー19を形成するために循環される。フィルター装置20に濾過された未塗着塗料粒子は廃棄または再生処理される。

【0029】

このような塗装ブース1では、吸気ファン14と排気ファン17を起動させることにより、常に塗装室4内の空気がカーテンプレート下間隙H1を通り抜けて排気室5に送られる。カーテンプレート下間隙H1を狭くすることにより、未塗着塗料粒子を含んだ空気の流速を速めて未塗着塗料粒子の分離性を向上させることができる。本実施形態では先述のようにカーテンプレート下間隙H1を0.3mと狭く設定している。

【0030】

しかし、このようにカーテンプレート下間隙H1を狭くすることにより、塗装室4内においてワーク9とカーテンプレート3との間からカーテンプレート下間隙H1まで下降する下向きの気流が弱くなる傾向があり、先述したように未塗着塗料粒子を多量に含む空気が塗装室4内の上部空間に浮遊して悪影響を及ぼす懸念がある。

【0031】

そこで、本発明ではワーク9とカーテンプレート3とのほぼ中間位置に介在する形で少なくとも1枚の空気分流部材26を設けた。この空気分流部材26は平板状であってカーテンプレート3に平行しており、その大きさは例えば高さ(縦方向の長さ)1m、幅(横方向の長さ)10mである。この空気分流部材26の下辺と床面(ここではブース水槽12の液面)との間には所定の高さの空気分流部材下間隙H2が付与されている。この空気分流部材下間隙H2の大きさは、カーテンプレート下間隙H1と同等かそれ以下に設定されており、ここでは例えば0.15mに設定されている。

【0032】

このような空気分流部材26を設けたことにより、図1中に矢印で示すように、ワーク9側からカーテンプレート3側に流れようとする気流Aが、スプレーノズル7から見て空気分流部材26の手前側(ワーク9側)を通る手前側気流Bと、空気分流部材26の背後側(カーテンプレート3側)を通る背後側気流Cとに分流する。このように分流した手前側気流Bと背後側気流Cは、それぞれカーテンプレート下間隙H1を潜り抜けてから排気室5内で合流し、合流気流Dとなって排気される。

【0033】

空気分流部材26の空気分流部材下間隙H2の大きさは任意に調整可能である。これにより手前側気流Bと背後側気流Cの割合を自由に変更することができる。空気分流部材下間隙H2を大きくすると手前側気流Bの流量割合が多くなり、H2を小さくすると背後側気流Cの流量割合が多くなる。背後側気流Cの流量割合を多くすることにより、塗装室4内の上部空間29に浮遊しがちな未塗着塗料粒子を多量に含む空気を効率的に吸引してカーテンプレート下間隙H1に導くことができ、上部空間29に未塗着塗料粒子が停滞することに起因する前述した数々の悪影響を回避することができる。

【0034】

空気分流部材下間隙H2の大きさの設定は、ワーク9の形態や塗装条件等に応じて任意に調整する。通常はスプレーノズル7の位置が空気分流部材の上端部より高いほど空気分流部材下間隙H2を小さくする傾向となる。

【0035】

図2は、角度、面積、高さ(縦方向の長さ)、空気分流部材下間隙H2等を任意に調整可能にした平板状の空気分流部材の実施形態を示す拡大縦断面図である。この空気分流部材31は固定アーム32を介してカーテンプレート3に固定されているが、必ずしもカーテンプレート3に固定しなくてもよく、例えば塗装室4の作業床面6や天井面、側壁面等、他の場所に固定してもよい。要するに空気分流部材31をワーク9とカーテンプレート3との間に堅固に固定できればよい。

【0036】

固定アーム32は、スライド部33による伸縮と、ジョイント部34による屈曲とが可能であるため、ワーク9およびカーテンプレート3に対する空気分流部材31の間隔と角度とを一定の範囲内で調整することができる。また、固定アーム32の基部35はカーテンプレート3に設けられた取付台座36に対し上下にスライドできるため、このスライドにより空気分流部材31全体の高さを動かして空気分流部材下間隙H2の大きさを容易に変更することができる。

【0037】

さらに、空気分流部材31は、固定アーム32に固定される中央基板38と、上部可動板39と、下部可動板40とを有しており、これら3枚の板38,39,40が貫通ボルト41とナット42で連結される構造である。例えば上部可動板39と下部可動板40には縦方向に延びる長孔状のボルト挿通孔43が形成されており、貫通ボルト41を緩めることによって上部可動板39と下部可動板40とを上下に個別にスライドさせて空気分流部材31の大きさ(面積)と高さ(縦方向の長さ)を変化させることができる。空気分流部材31の高さを高くすることにより、塗装室4の上部空間29に停滞する空気をより強力に排気室5に導くことができる。

【0038】

図3は、板状の空気分流部材を湾曲させた例を示す塗装ブースの縦断面図である。この塗装ブース45において、空気分流部材46以外の部分は図1に示す塗装ブース1の構成と同一であるため、同一符号を付して説明を省略する。空気分流部材46は、側面視で略Sの字状に形成されており、その上辺がワーク9側に湾曲し、下辺がカーテンプレート下間隙H1の方に湾曲している。このような形状により、手前側気流Bと背後側気流Cとを空力的に良好な条件でスムーズにカーテンプレート下間隙H1に導くことができ、ブース騒音等の抑制に大きく貢献できる。なお、ここでも空気分流部材下間隙H2がカーテンプレート下間隙H1よりも小さく設定されている。

【0039】

図4は空気分流部材とカーテンプレートに通気孔を設けた例を示す塗装ブースの縦断面図である。この塗装ブース50では、平板状の空気分流部材51の略中央部に通気孔52が穿設されている。このような通気孔52を設けたことにより、手前側気流Bと背後側気流Cとをより具体的かつ理想的な配分で下方に流し、カーテンプレート下間隙H1に導くことができる。通気孔52の形状は例えば長方形、円形、メッシュ形状等考えられるが、要は手前側気流Bの一部が空気分流部材51を通過して背後側気流Cに合流できればその形状、数量は問わない。

【0040】

図5は複数の平板状の空気分流部材を設けた塗装ブースの第一実施例を示す縦断面図である。この塗装ブース55では、上側の空気分流部材56と下側の空気分流部材57とがそれぞれ傾斜角度を付与されて平行に設置されている。各々の空気分流部材56,57はその上辺側がワーク9側に、下辺側がカーテンプレート3側に傾斜している。上側の空気分流部材56の下端と下側の空気分流部材57の上端は高さ方向で重なっており、その間に空隙58が設けられている。これによっても、手前側気流Bと背後側気流Cとを理想的な配分でカーテンプレート下間隙H1に導くことができる。なお、空気分流部材56,57の傾斜角度およびカーテンプレート3に対する間隔は同一でなくてもよい。

【0041】

図6は複数の平板状の空気分流部材を設けた塗装ブースの第二実施例を示す縦断面図である。この塗装ブース60では、カーテンプレート61が、その下縁側を排気室5側に寄せるように若干傾斜している。その傾斜角度は例えば5°〜10°程度である。なお、この実施例ではカーテンプレート61が全体的に傾斜しているが、例えばカーテンプレート61の下半分あるいは下から3分の1程度までのみを排気室5側に傾斜させるようにしてもよい。カーテンプレート61の底辺とブース水槽12の水面との間にカーテンプレート下間隙H1が設けられる。このカーテンプレート下間隙H1の大きさは例えば0.3mである。

【0042】

そして、例えば2枚の空気分流部材62,63が設けられている。これらの空気分流部材62,63とカーテンプレート61との間にはそれぞれ間隔65,66が空けられている。空気分流部材62の上端の高さは例えばスプレーノズル7の高さと同程度に設定され、空気分流部材63の上端の高さは空気分流部材62の上端の高さよりも低く設定されている。また、各々の空気分流部材62,63は、その上端側がワーク9側に寄るように傾斜しており、それぞれの下縁側に空気分流部材下間隙H2,H3が付与されている。

【0043】

カーテンプレート61に近い方の空気分流部材62の空気分流部材下間隙H2の大きさはカーテンプレート下間隙H1の大きさ(0.3m)よりも小さく、例えばこの実施例では0.2mに設定されている。また、カーテンプレート61から遠い方の空気分流部材63の空気分流部材下間隙H3の大きさは空気分流部材下間隙H2よりもさらに小さく、例えば0.1mに設定されている。このように、空気分流部材が複数ある場合は、カーテンプレート61から遠い空気分流部材になるにしたがって空気分流部材下間隙が小さくなるようにする。

【0044】

空気分流部材62のワーク9側への傾斜角度は、カーテンプレート61の傾斜角度よりも大きく設定する。例えばカーテンプレート61の傾斜角度が垂直に対し5°であれば、空気分流部材62の傾斜角度を10°に設定する。また、空気分流部材63の傾斜角度は空気分流部材62よりも大きく設定する。例えば空気分流部材62の傾斜角度が10°であれば、空気分流部材63の傾斜角度を15°に設定する。このように、空気分流部材が複数ある場合は、カーテンプレート61に一番近い空気分流部材の傾斜角度をカーテンプレート61よりも若干大きくし、以下、カーテンプレート61から遠い空気分流部材になるにしたがって傾斜角度をさらに大きく設定する。このため、側面視でカーテンプレート61と空気分流部材62と空気分流部材63とが上方に向かって放射状に拡がる形状となる。但し、塗装室4が狭い場合は空気分流部材62、63をワーク9側へ傾斜させなくても良い。

【0045】

塗装作業時には、図6中に矢印で示すように、ワーク9側からカーテンプレート61側に流れようとする気流Aが、カーテンプレート61と空気分流部材62との間を通る気流Bと、空気分流部材62と空気分流部材63との間を通る気流Cと、空気分流部材63とワーク9との間を通る気流Dとに分流する。これらの気流B,C,Dは、それぞれカーテンプレート下間隙H1、空気分流部材下間隙H2、H3を通過して排気室5内で合流して合流気流Eとなって排気される。

【0046】

このように構成された塗装ブース60によれば、塗装室4内の上部空間29や、ワーク9とカーテンプレート61との間に滞留しがちな未塗着塗料粒子を多量に含む空気を最も効率良く吸引して排気室5内に導くことができる。特に、スプレーノズル7から見てワーク9の背後側に気流B,C,Dの吸い込み口が多段状にできるので、非常にスムーズかつ緻密に未塗着塗料粒子を吸引することができる。

【0047】

図7は複数の空気分流部材を設けた塗装ブースの第三実施例を示す縦断面図である。この塗装ブース70では、スプレーノズル7から見てカーテンプレート3の手前側に複数の空気分流部材71が横並びに配列されている。各々の空気分流部材71は、図8に横断面を示すようなコの字形の断面形状か、図9に示すようなボックス形の断面形状を持ち、それぞれが所定の厚みTを有する側面72を備えている。そして、各々の空気分流部材71は、その下辺に設けられたピボット軸73を回動中心にして、カーテンプレート3に略平行な直立位置71aと、スプレーノズル7側に傾斜した傾斜位置71bとの間で角度を変更して固定することができる。例えば隣接する空気分流部材71の一方が直立位置71aにあり、他方が傾斜位置71bにある場合でも、側面72の厚みTが重なることによって両方の空気分流部材71の間には間隙が発生しない。

【0048】

カーテンプレート3の底辺の下にはカーテンプレート下間隙H1が設けられ、空気分流部材71の下辺(ピボット軸73)の下には空気分流部材下間隙H2が付与されている。ここでは例えばカーテンプレート下間隙H1が0.3mに設定され、空気分流部材下間隙H2が0.15mに設定されている。

【0049】

例えば図8または図9に示すように、3つ並べた空気分流部材71の両端を傾斜位置71bに配置し、真中を直立位置71aに配置した場合、図7中に矢印で示すようにワーク9側からカーテンプレート3側に流れようとする気流Aは、空気分流部材71の手前側を通る手前側気流Bと、空気分流部材71の背後側を通る背後側気流Cとに分流するが、手前側気流Bと背後側気流Cはそれぞれ2つの異なる角度で下方に流れ、これらの流れが空気分流部材下間隙H2付近で合流して合流気流Dとなり、そのままカーテンプレート下間隙H1を潜り抜けて排気室5に排気される。

【0050】

このように、側面72が所定の厚みTを持つ複数の空気分流部材71を横方向に並べ、各々の角度を異ならせることにより、手前側気流Bと背後側気流Cの流れる向きや量を調整し、理想的な配分で下方に流してカーテンプレート下間隙H1に導くことができる。なお、この実施形態では空気分流部材71の下辺にピボット軸73を設けて空気分流部材71の上辺側を前後に傾斜させる構成となっているが、ピボット軸73を空気分流部材71の上辺側に設けて空気分流部材71の下辺側を前後に傾斜させる構成にしてもよい。また、必ずしも全ての空気分流部材71を傾斜可能にしなくてもよい。

【0051】

以上のように、本発明に係る塗装ブースによれば、ワーク9とカーテンプレート3(61)との間に介在させた空気分流部材26,31,46,51,56,57,62,63,71により、未塗着塗料粒子を含んで塗装室4の上部空間29に浮遊する空気を積極的にカーテンプレート下間隙H1を通して効率良く排気室5に導くことができる。このため、非常に簡素な構造により、作業環境の改善と塗装ブース内の汚損防止およびワーク9の歩留まり向上(不良発生率の低減)を図ることができる。

【0052】

また、このように上部空間29に浮遊する空気を効率良く排気室5に導くことができるため、その分、吸気ファン14や排気ファン17を小型化したり、吸気ファン14を省いたりすることができ、設備投資額を減少させるとともに、メンテナンス性を向上させることができる。

【0053】

なお、カーテンプレートを備え、空気分流部材は備えていない既存の塗装ブースにも、新たに空気分流部材を付加するのみで本発明に係る塗装ブースに低コストで改造することができる。

【図面の簡単な説明】

【0054】

【図1】本発明に係る塗装ブースの一実施形態を示す縦断面図。

【図2】空気分流部材の別な実施形態を示す拡大縦断面図。

【図3】空気分流部材を湾曲させた例を示す塗装ブースの縦断面図。

【図4】空気分流部材とカーテンプレートに通気孔を設けた例を示す塗装ブースの縦断面図。

【図5】複数の空気分流部材を設けた塗装ブースの第一実施例を示す縦断面図。

【図6】複数の空気分流部材を設けた塗装ブースの第二実施例を示す縦断面図。

【図7】複数の空気分流部材を設けた塗装ブースの第三実施例を示す縦断面図。

【図8】図7に示す空気分流部材の横断面形状の一例を示す横断面図。

【図9】図7に示す空気分流部材の横断面形状の一例を示す横断面図。

【符号の説明】

【0055】

1 塗装ブース

2 ブース建屋

3 カーテンプレート

4 塗装室

5 排気室

7 スプレーノズル

8 コンベア

9 ワーク

13 ウォーターカーテン

14 吸気ファン(吸気手段)

17 排気ファン(排気手段)

26 空気分流部材

51 通気孔

65,66 間隔

H1 カーテンプレート下間隙

H2 空気分流部材下間隙

H3 空気分流部材下間隙

【特許請求の範囲】

【請求項1】

ブース建屋と、

上記ブース建屋の内部を塗装室と排気室とに仕切る形で設けられ、その下辺と床面との間に所定の高さのカーテンプレート下間隙が付与されたカーテンプレートと、

上記塗装室の内部に設置されて上記カーテンプレートに指向し、カーテンプレートの手前に置かれたワークに塗料を吹き付けるスプレーノズルと、

上記排気室内の空気を上方に排気する排気手段と、

上記カーテンプレートと上記ワークとの間に介在し、カーテンプレートに対し略平行か傾斜した姿勢で設けられ、その下辺と床面との間に所定の高さの空気分流部材下間隙が付与された少なくとも1つの空気分流部材とを備えたことを特徴とする塗装ブース。

【請求項2】

上記空気分流部材下間隙の大きさを上記カーテンプレート下間隙の大きさと同等かそれ以下に設定したことを特徴とする請求項1に記載の塗装ブース。

【請求項3】

上記空気分流部材は板状であり、その角度、面積、高さ、空気分流部材下間隙、ワークおよびカーテンプレートに対する間隔の少なくとも1つを任意に調整可能であることを特徴とする請求項1または2に記載の塗装ブース。

【請求項4】

上記空気分流部材に通気孔を設けたことを特徴とする請求項1〜3のいずれかに記載の塗装ブース。

【請求項5】

上記空気分流部材を板状として上記カーテンプレートに略平行か傾斜した姿勢で複数枚設け、各々の空気分流部材の間に間隔を空け、上記カーテンプレートに一番近い空気分流部材の空気分流部材下間隙の大きさをカーテンプレート下間隙の大きさ以下に設定し、カーテンプレートから遠い空気分流部材になるにしたがって空気分流部材下間隙の大きさを小さくしたことを特徴とする請求項1に記載の塗装ブース。

【請求項6】

上記の各々の空気分流部材を、その上部が上記ワーク側に寄るように傾斜させ、その各々の傾斜角度を、カーテンプレートから遠ざかるにしたがって大きくしたことを特徴とする請求項5に記載の塗装ブース。

【請求項7】

上記カーテンプレートを、その下縁側が上記排気室側に寄るように傾斜させたことを特徴とする請求項1〜6のいずれかに記載の塗装ブース。

【請求項1】

ブース建屋と、

上記ブース建屋の内部を塗装室と排気室とに仕切る形で設けられ、その下辺と床面との間に所定の高さのカーテンプレート下間隙が付与されたカーテンプレートと、

上記塗装室の内部に設置されて上記カーテンプレートに指向し、カーテンプレートの手前に置かれたワークに塗料を吹き付けるスプレーノズルと、

上記排気室内の空気を上方に排気する排気手段と、

上記カーテンプレートと上記ワークとの間に介在し、カーテンプレートに対し略平行か傾斜した姿勢で設けられ、その下辺と床面との間に所定の高さの空気分流部材下間隙が付与された少なくとも1つの空気分流部材とを備えたことを特徴とする塗装ブース。

【請求項2】

上記空気分流部材下間隙の大きさを上記カーテンプレート下間隙の大きさと同等かそれ以下に設定したことを特徴とする請求項1に記載の塗装ブース。

【請求項3】

上記空気分流部材は板状であり、その角度、面積、高さ、空気分流部材下間隙、ワークおよびカーテンプレートに対する間隔の少なくとも1つを任意に調整可能であることを特徴とする請求項1または2に記載の塗装ブース。

【請求項4】

上記空気分流部材に通気孔を設けたことを特徴とする請求項1〜3のいずれかに記載の塗装ブース。

【請求項5】

上記空気分流部材を板状として上記カーテンプレートに略平行か傾斜した姿勢で複数枚設け、各々の空気分流部材の間に間隔を空け、上記カーテンプレートに一番近い空気分流部材の空気分流部材下間隙の大きさをカーテンプレート下間隙の大きさ以下に設定し、カーテンプレートから遠い空気分流部材になるにしたがって空気分流部材下間隙の大きさを小さくしたことを特徴とする請求項1に記載の塗装ブース。

【請求項6】

上記の各々の空気分流部材を、その上部が上記ワーク側に寄るように傾斜させ、その各々の傾斜角度を、カーテンプレートから遠ざかるにしたがって大きくしたことを特徴とする請求項5に記載の塗装ブース。

【請求項7】

上記カーテンプレートを、その下縁側が上記排気室側に寄るように傾斜させたことを特徴とする請求項1〜6のいずれかに記載の塗装ブース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−307543(P2007−307543A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−242556(P2006−242556)

【出願日】平成18年9月7日(2006.9.7)

【出願人】(397067624)ヒット工業株式会社 (9)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年9月7日(2006.9.7)

【出願人】(397067624)ヒット工業株式会社 (9)

【Fターム(参考)】

[ Back to top ]