塗装方法及び積層塗膜

【課題】樹脂部品と板金部品とからなる車両を単色塗料で安価且つきれいに塗装可能な塗装方法及び該塗装方法によって製造可能な積層塗膜を提供する。

【解決手段】本発明に係る塗装方法は、樹脂部品(20)と板金部品(10)とからなる被塗物(1)の表面を単色塗料で静電塗装することを特徴とし、特に、樹脂部品の上層側に、補正塗膜層(22)を形成する工程と、該補正塗膜層より上層側に、単色塗膜層(23)を形成する工程と、該単色塗膜層より上層側にクリア塗膜層(24)を形成するクリア工程とを備え、補正塗膜層(22)の膜厚は、樹脂部品及び前記板金部品間の表面における明度差が減少するように設定されている。

【解決手段】本発明に係る塗装方法は、樹脂部品(20)と板金部品(10)とからなる被塗物(1)の表面を単色塗料で静電塗装することを特徴とし、特に、樹脂部品の上層側に、補正塗膜層(22)を形成する工程と、該補正塗膜層より上層側に、単色塗膜層(23)を形成する工程と、該単色塗膜層より上層側にクリア塗膜層(24)を形成するクリア工程とを備え、補正塗膜層(22)の膜厚は、樹脂部品及び前記板金部品間の表面における明度差が減少するように設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂部品と板金部品とを含んでなる被塗物の表面を単色塗料で静電塗装する塗装方法及び該塗装方法によって製造可能な積層塗膜の技術分野に関する。

【背景技術】

【0002】

自動車などのボディや部品等の塗装において、光沢感や金属感に富んだ発色を得るために、パール塗料やメタリック塗料が広く用いられている。このようなパール塗料やメタリック塗料は、塗膜の膜厚が薄いと、その下層側にある被塗物自体の表面色が浮き出てしまい、意図する発色を得ることができない。そのため、パール塗装やメタリック塗装を行う場合には、塗膜の膜厚をある程度厚く設定する必要がある。一方、このようなパール塗料やメタリック塗料は、一般的なソリッド塗料に比べて高価であるため、使用量を抑えることによりコスト削減を図ることも求められる。

【0003】

このような要求に対し、例えば特許文献1では、メタリック塗装の下地層表面に予めシルバー色で塗装しておくことによって、比較的薄い塗膜で良好な発色が得られるメタリック塗装技術が開示されている。また、特許文献2及び3には、塗料自体の成分を工夫する(例えば微細アルミニウム粉末や酸化チタン顔料の両成分を併用する)ことにより、隠蔽性や塗膜性能を低下させることなく、膜厚を薄くし、塗装コストを下げる技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−181505号公報

【特許文献2】特許3710843号

【特許文献3】特許3755844号

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献ではいずれも塗装の下地色が均一であることを前提としている。しかしながら、一般的に被塗物である車両は、樹脂部品や板金部品といった複数種類の部材から構成されている。上塗り静電塗装前に、板金部品では防錆の目的で電着塗装が施され、樹脂部品では導電性を持たせる目的で静電塗装用プライマーが塗布される。静電塗装用プライマー内には導電性を持たせるため炭素を含んでおり、静電塗装前の樹脂部品の表面の色は板金部品よりも明度が低い傾向にある。このように表面に色の明度差を伴う車両を単色塗料で塗装しようとする場合、隣り合う樹脂部品と板金部品における上塗り静電塗装後の明度差が小さくなるよう、また下地側の色の変化に伴う色ムラが浮き出ない程度に、塗料の膜厚を厚くせざるを得ず、結果的に、コストが高くかかってしまうという問題がある。特に、赤色、黄色、青色などの鮮やかな色彩を有する塗装を行う場合には、下地側の色むらが浮き出やすい傾向があるため、膜厚をより厚く設定する必要があり、この問題は一層顕著となる。

【0006】

本発明は上記問題点に鑑みなされたものであり、複数種類の部材からなる車両を単色塗料で安価且つ良質に塗装可能な塗装方法及び該塗装方法によって製造可能な積層塗膜を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る塗装方法は上記課題を解決するために、樹脂部品と板金部品とを含んでなる被塗物の表面を単色塗料で静電塗装する塗装方法において、前記被塗物の塗膜層のうち前記板金部品に対応する領域の上層側に、前記板金部品の塗装表面における明度を調整する中塗塗膜層を形成する中塗塗膜層形成工程と、前記被塗物のうち前記樹脂部品に、少なくとも炭素を含む下地塗膜層を形成する下地塗膜層形成工程と、前記下地塗膜層の表面に、前記下地塗膜層の表面に比べて明るい明度を有する塗料を用いて補正塗膜層を形成する補正塗膜層形成工程と、前記中塗塗膜層及び前記補正塗膜層より上層側に、前記樹脂部品と前記板金部品に亘って前記単色塗料で単色塗膜層を形成する単色塗膜層形成工程とを備え、前記補正塗膜層の膜厚は、前記樹脂部品の前記補正塗膜層形成後の明度と前記板金部品の前記中塗塗膜層形成後の明度とを合わせるように設定されていることを特徴とする。

【0008】

本発明によれば、被塗物の表面のうち樹脂部品に対応する領域の上層側に、樹脂部品の表面より明るい明度を有する塗料を用いて補正塗膜層を形成することにより、樹脂部品の明度を、中塗塗装によって明度が調整された板金部品の明度に合わせることができる。すなわち、単色塗料の塗装前における樹脂部品と板金部品との間に存在する明度差をなくす(減少させる)ことができるので、ムラがなく良好な発色を有する単色塗膜層を形成することができる。また、このように補正塗膜層によって被塗物の表面に存在する明度差を解消できるので、単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減してコスト削減を図ることができる。

【0009】

好ましくは、前記補正塗膜層はシルバー塗料からなるとよい。補正塗膜層に用いられる塗料の種類は、樹脂部品と板金部品の表面に存在する明度差をなくすという観点からは、極力明度の高い色、例えば白色塗料などを用いることが好ましい。一方、白色塗料のように明度が極端に高い塗料を用いると、わずかな膜厚の変化によって形成後の明度が高く変動してしまうため、補正塗膜層を形成する際の膜厚の管理が技術的に難しくなってしまうという問題が生じる。これを考慮して、本発明では白色塗料に比べて明度が低いものの、明度差の補正用に用いた場合に膜厚の管理が容易な塗料として、シルバー塗料が有効であることを見出した。

【0010】

前記単色塗料層は赤色のパール塗料であるとよい。一般的に、赤色のパール塗料は単価が高いため、本発明を適用することによって膜厚を薄く設定することで、塗装コストを効果的に削減することができる。

【0011】

本発明に係る積層塗膜は上記課題を解決するために、樹脂部品と板金部品を含んでなる被塗物の表面に、単色塗料を静電塗装して形成された単色塗膜層を有する積層塗膜であって、前記被塗物の表面のうち前記板金部品に対応する領域において、前記板金部品の表面より上層側、且つ、前記単色塗膜層より下層側に形成され、前記板金部品の表面における明度を調整する中塗塗膜層と、前記被塗物の表面のうち前記樹脂部品に対応する領域において、前記樹脂部品の表面より上層側、且つ、前記単色塗膜層より下層側に、前記樹脂部品の表面より明るい明度を有する塗料を用いて形成された補正塗膜層とを備え、該補正塗膜層の膜厚は、前記中塗塗膜層が形成された板金部品の明度と前記補正塗膜層が形成された樹脂部品の明度とを合わせるように設定されていることを特徴とする。

【0012】

本発明に係る積層塗膜は、上記塗装方法(上述の各種態様を含む)によって好適に製造可能である。

【発明の効果】

【0013】

本発明によれば、樹脂部品の表面に静電塗装に必要とされる炭素を含む(明度の低い)下地塗膜層を形成し、その上に下地塗膜層より明るい明度を有する塗料を用いて補正塗膜層を形成することにより、樹脂部品の明度を、中塗塗装によって明度が調整された板金部品の明度に合わせることができる。すなわち、単色塗料の塗装前における樹脂部品と板金部品との間に存在する明度差をなくす(減少させる)ことができるので、ムラがなく良好な発色を有する単色塗膜層を形成することができる。また、このように補正塗膜層によって被塗物の表面に存在する明度差を解消できるので、単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減してコスト削減を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る塗装方法の被塗物である車両である。

【図2】本発明に係る塗装方法の各工程を順に示すフローチャートである。(a)が板金部品の塗装フローチャート、(b)が樹脂部品の塗装フローチャートを示す。

【図3】本発明に係る塗装方法によって塗装された板金部品上における積層塗膜の断面構造を示す断面図である。

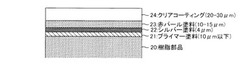

【図4】本発明に係る塗装方法によって塗装された樹脂部品上における積層塗膜の断面構造を示す断面図である。

【図5】本発明に係る塗装方法によって製造された積層塗膜において、樹脂部品上に形成された補正塗膜層(シルバー塗料)の膜厚と明度との関係を示す実験データである。

【図6】本発明に係る製造方法によって製造された積層塗膜において、樹脂部品上に形成された補正塗膜層(白色塗料)の膜厚と明度との関係を示す実験データである。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の好適な実施形態を例示的に詳しく説明する。但しこの実施形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0016】

図1は本発明に係る塗装方法の被塗物である車両である。車両1は、鉄鋼板やアルミニウム合板などの板金部品10(例えばフード)とプラスチックなどの樹脂部品20(例えばバンパー)とから構成され、以下に説明する本発明に係る塗装方法によって単色塗料にて塗装されている。

【0017】

図2は、本発明に係る塗装方法の各工程を順に示すフローチャートであり、(a)が板金部品10の塗装フローチャート、(b)が樹脂部品20の塗装フローチャートを示している。尚、図2において「W/W」は各塗料層をそれぞれ乾燥させないままウェットな状態で塗り重ね、一回りの焼付乾燥で仕上げる、いわゆるウェット・オン・ウェット塗装技術が用いられていることを示している。また、図3及び図4は本発明に係る塗装方法によって塗装された板金部品10及び樹脂部品20上における積層塗膜の断面構造をそれぞれ示す断面図である。

【0018】

まず図2(a)に示すように、板金部品10側には、その表面に防錆として機能するための電着塗料11が塗布される(ステップS101)。本実施例では、電着塗料11の膜厚は12〜18μmに設定した。そして、電着塗料11上には、後にパール塗装を行った際に、意図する発色が得られるように板金部品10の表面明度を調整するための中塗塗料12を塗装する(ステップS102)。本実施例では、中塗塗料12の膜厚を25〜35μmに設定し、その表面の明度がL=53になるように調整した。

【0019】

続いて、板金部品10側に中塗塗装を行った後、板金部品10全体に対して赤色のパール塗装13を行う(ステップS103)。

【0020】

続いて、パール塗料13上には、保護膜としてクリアコーティング層14が形成される(ステップS104)。このクリアコーティング層24は、パール塗装23を外部から保護するために設けられるものであり、本実施例ではその膜厚は約20〜30μmに設定した。

【0021】

一方、図2(b)に示すように、樹脂部品20の表面には、その表面に電導性をもたせるように導電プライマー塗料21を塗布する(ステップS201)。ここで導電プライマー層21の膜厚は10μm以下とし、該導電プライマー層21が形成された樹脂部品20の表面の明度は、導電プライマー層21の塗料の種類にもよるが、L=20〜40の範囲となった。ここで、樹脂部品20側の明度は、明度がL=53である板金部品10側に比べて低くなっており、仮にこのままの状態でパール塗装を行うと、塗装仕上がり時にムラが生じやすい。そのため、従来は、このようなムラ発生の防止のために、パール塗装の膜厚を厚く設定せざるを得ず、塗装コストが高くなってしまうという問題があった。

【0022】

本発明では、このような問題を解決するために、補正塗膜層形成工程にて、シルバー塗装により補正塗膜層22を形成する(ステップS202)。この補正塗膜層22は、被塗物の表面のうち樹脂部品20に対応する領域の上層側に、樹脂部品20の表面より明るい明度を有する塗料を用いて形成される。これにより、樹脂部品20と板金部品10の表面に存在する明度差をなくすことができるので、上層側にムラがなく良好な発色を有する単色塗膜層を形成することができる。

【0023】

補正塗膜層22の膜厚は、樹脂部品20及び板金部品10間の表面における明度差がなくなるように(減少するように)設定されている。具体的には、導電プライマー塗料21が塗布された樹脂部品20の表面における明度L=20〜40が、電着塗料11や中塗塗料12が塗布された板金部品10の表面における明度L=53に揃うように、補正塗膜層22の膜厚が設定される。これにより、補正塗膜層22によって被塗物の表面に存在する明度差を解消できるので、上層側に形成する単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減して塗装コストを改善することができる。

【0024】

続いて、樹脂部品20側にシルバー塗装を行った後、赤色のパール塗装23を行う(ステップS203)。このとき、シルバー塗装を行わない従来技術では、板金部品の被塗物の表面との明度差を解消するために約20−25μmの膜厚でパール塗装を行う必要があったため、必要なパール塗料量が多く、コスト効率が悪かった。一方本発明では、前述したようにシルバー塗装22により予め前記明度差がなくなる、又は減少するように処置されているので、パール塗装23の膜厚が10〜15μmで済む。

【0025】

続いて、パール塗料23上には、保護膜としてクリアコーティング層24が形成される(ステップS204)。このクリアコーティング層24は、パール塗装23を外部から保護するために設けられるものであり、本実施例ではその膜厚は約20〜30μmに設定した。

【0026】

このように、板金部品10と樹脂部品20とをそれぞれ別々に塗装し、パール塗装及びクリアコーティング後に車両1に組み合わせる。

【0027】

次に実験データに基づいて、本発明の効果について具体的に説明する。図5は、本発明に係る塗装方法によって製造された積層塗膜において、樹脂部品20上に形成された補正塗膜層(シルバー塗料)22の膜厚と明度との関係を示す実験データである。尚、この実験データに示す明度は、色差計を用いて測定した実測値を用いている。

【0028】

図5によれば、シルバー塗装22の膜厚を2μmに設定した場合、測定角度が45°のときの明度はL=40.14である。これは、板金部品10側の中塗塗料12の明度L=53と異なっていることを示している。すなわち、シルバー塗装22の膜厚が2μm程度であると、角度をつけて表面を見たときに下地の色が浮き出てしまい、明度がL=53である板金部品10側との間でムラが生じてしまうことが示されている。

【0029】

一方、シルバー塗装22の膜厚が4μmの場合、測定角度が45°のときの明度はL=49.59である。これは、前述した膜厚が2μmの場合(L=40.14)に比べて、明度が上昇していることを示している。従って、板金部品10側との間に生じているムラは減少しているものの、依然として明度差があるので、ムラが残っていることが示されている。

【0030】

また、シルバー塗装22の膜厚が6μmの場合、測定角度が45°のときに測定された明度はL=52.91である。これは、板金部品10側の明度L=53とほぼ同一になっており、板金部品10側とのムラが解消されていることが示されている。

【0031】

続いて図6は、本発明に係る積層塗膜において、補正塗膜層22をシルバー塗料でなく白色塗料を用いた場合の膜厚と明度との関係を示す実験データである。尚、図6に示す実験データの明度もまた、図5と同様に色差計を用いて測定した実測値である。

【0032】

図6は、図5と同様に補正塗膜層22の膜厚が2,4,6μmである場合に、各測定角度から色差計で測定した結果を示している。図6に示すように、白色塗料で補正塗膜層22を形成した場合、膜厚が2μmである時点ですでに、測定角度が45°において明度がL=48.35になっている。そして、補正塗膜層22の膜厚が4μmになると、明度がL=67.21となってしまい、板金部品10側の明度L=53を大幅に超えてしまう。このように白色塗料の場合、補正塗膜層22の膜厚を約3μmに設定すれば、板金部品10側の明度L=53が得られると推察される。この結果から、白色塗料のように塗料自体の明度が極端に高い塗料を用いると、補正塗膜層22を形成する際に、わずかな膜厚の変化で補正後の明度が変動してしまうため、補正塗膜層22を形成する際の膜厚の管理が技術的に難しいという問題があることが示されている。本願発明者は上記結果を鑑み、樹脂部品20の表面上に形成することによって明度差を容易になくすことが可能であり、且つ、膜厚の管理が容易な塗料としてシルバー塗料が有効であることを見出した。

【0033】

また、図5及び図6を比較するとわかるように、補正塗膜層22をシルバー塗料で形成した場合は、シェード方向から見た場合(測定角度が75°の場合)の明度変化が白色塗装の場合に比べて少ないことが示されている。白色塗料を用いた場合、補正塗膜層22の膜厚を変えると明度がL=44.58からL=73.09まで変化しているのに対し、シルバー塗料を用いた場合は、L=30.36からL=33.44にわずかに変化しているにすぎない。従って、補正塗膜層22にシルバー塗料を用いることによって、シェード方向から見た場合の発色変化が少なくて済むというメリットがある。具体的には、図1に符号10aで示すように、車両を正面から見た場合に、バンパー1の下部などの塗料が付着しにくいシェード部は、その他の部分に比べて膜厚が薄く形成される場合が多いが、そのような場合でも発色ムラを抑制することができる。

【0034】

尚、本発明は、パール塗装23において赤、青、黄色などの膜厚を付けないと良好な発色が得られない塗料を用いる際に、特に有効である。また、本実施例ではパール塗装について例示したが、メタリック塗装についても同様に適用可能である。

【0035】

以上説明したように、本発明によれば、被塗物の表面のうち樹脂部品20に対応する領域の上層側に、樹脂部品20の表面より明るい明度を有する塗料を用いて補正塗膜層22を形成することにより、樹脂部品20の明度を、中塗塗装12によって明度が調整された板金部品10の明度に合わせることができる。すなわち、単色塗料の塗装前における樹脂部品20と板金部品10との間に存在する明度差をなくす(減少させる)ことができるので、ムラがなく良好な発色を有する単色塗膜層を形成することができる。また、このように補正塗膜層22によって被塗物の表面に存在する明度差を解消できるので、単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減してコストを改善することができる。

【産業上の利用可能性】

【0036】

本発明は、樹脂部品と板金部品とを含んでなる車両の表面を単色塗料で静電塗装する塗装方法及び該塗装方法によって製造可能な積層塗膜に利用可能である。

【符号の説明】

【0037】

1 車両

10 板金部品

11 電着塗料

12 中塗塗料

13 赤パール塗料

14 クリアコーティング層

20 樹脂部品

21 プライマー塗料

22 シルバー塗料

23 赤パール塗料

24 クリアコーティング層

【技術分野】

【0001】

本発明は、樹脂部品と板金部品とを含んでなる被塗物の表面を単色塗料で静電塗装する塗装方法及び該塗装方法によって製造可能な積層塗膜の技術分野に関する。

【背景技術】

【0002】

自動車などのボディや部品等の塗装において、光沢感や金属感に富んだ発色を得るために、パール塗料やメタリック塗料が広く用いられている。このようなパール塗料やメタリック塗料は、塗膜の膜厚が薄いと、その下層側にある被塗物自体の表面色が浮き出てしまい、意図する発色を得ることができない。そのため、パール塗装やメタリック塗装を行う場合には、塗膜の膜厚をある程度厚く設定する必要がある。一方、このようなパール塗料やメタリック塗料は、一般的なソリッド塗料に比べて高価であるため、使用量を抑えることによりコスト削減を図ることも求められる。

【0003】

このような要求に対し、例えば特許文献1では、メタリック塗装の下地層表面に予めシルバー色で塗装しておくことによって、比較的薄い塗膜で良好な発色が得られるメタリック塗装技術が開示されている。また、特許文献2及び3には、塗料自体の成分を工夫する(例えば微細アルミニウム粉末や酸化チタン顔料の両成分を併用する)ことにより、隠蔽性や塗膜性能を低下させることなく、膜厚を薄くし、塗装コストを下げる技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−181505号公報

【特許文献2】特許3710843号

【特許文献3】特許3755844号

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献ではいずれも塗装の下地色が均一であることを前提としている。しかしながら、一般的に被塗物である車両は、樹脂部品や板金部品といった複数種類の部材から構成されている。上塗り静電塗装前に、板金部品では防錆の目的で電着塗装が施され、樹脂部品では導電性を持たせる目的で静電塗装用プライマーが塗布される。静電塗装用プライマー内には導電性を持たせるため炭素を含んでおり、静電塗装前の樹脂部品の表面の色は板金部品よりも明度が低い傾向にある。このように表面に色の明度差を伴う車両を単色塗料で塗装しようとする場合、隣り合う樹脂部品と板金部品における上塗り静電塗装後の明度差が小さくなるよう、また下地側の色の変化に伴う色ムラが浮き出ない程度に、塗料の膜厚を厚くせざるを得ず、結果的に、コストが高くかかってしまうという問題がある。特に、赤色、黄色、青色などの鮮やかな色彩を有する塗装を行う場合には、下地側の色むらが浮き出やすい傾向があるため、膜厚をより厚く設定する必要があり、この問題は一層顕著となる。

【0006】

本発明は上記問題点に鑑みなされたものであり、複数種類の部材からなる車両を単色塗料で安価且つ良質に塗装可能な塗装方法及び該塗装方法によって製造可能な積層塗膜を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る塗装方法は上記課題を解決するために、樹脂部品と板金部品とを含んでなる被塗物の表面を単色塗料で静電塗装する塗装方法において、前記被塗物の塗膜層のうち前記板金部品に対応する領域の上層側に、前記板金部品の塗装表面における明度を調整する中塗塗膜層を形成する中塗塗膜層形成工程と、前記被塗物のうち前記樹脂部品に、少なくとも炭素を含む下地塗膜層を形成する下地塗膜層形成工程と、前記下地塗膜層の表面に、前記下地塗膜層の表面に比べて明るい明度を有する塗料を用いて補正塗膜層を形成する補正塗膜層形成工程と、前記中塗塗膜層及び前記補正塗膜層より上層側に、前記樹脂部品と前記板金部品に亘って前記単色塗料で単色塗膜層を形成する単色塗膜層形成工程とを備え、前記補正塗膜層の膜厚は、前記樹脂部品の前記補正塗膜層形成後の明度と前記板金部品の前記中塗塗膜層形成後の明度とを合わせるように設定されていることを特徴とする。

【0008】

本発明によれば、被塗物の表面のうち樹脂部品に対応する領域の上層側に、樹脂部品の表面より明るい明度を有する塗料を用いて補正塗膜層を形成することにより、樹脂部品の明度を、中塗塗装によって明度が調整された板金部品の明度に合わせることができる。すなわち、単色塗料の塗装前における樹脂部品と板金部品との間に存在する明度差をなくす(減少させる)ことができるので、ムラがなく良好な発色を有する単色塗膜層を形成することができる。また、このように補正塗膜層によって被塗物の表面に存在する明度差を解消できるので、単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減してコスト削減を図ることができる。

【0009】

好ましくは、前記補正塗膜層はシルバー塗料からなるとよい。補正塗膜層に用いられる塗料の種類は、樹脂部品と板金部品の表面に存在する明度差をなくすという観点からは、極力明度の高い色、例えば白色塗料などを用いることが好ましい。一方、白色塗料のように明度が極端に高い塗料を用いると、わずかな膜厚の変化によって形成後の明度が高く変動してしまうため、補正塗膜層を形成する際の膜厚の管理が技術的に難しくなってしまうという問題が生じる。これを考慮して、本発明では白色塗料に比べて明度が低いものの、明度差の補正用に用いた場合に膜厚の管理が容易な塗料として、シルバー塗料が有効であることを見出した。

【0010】

前記単色塗料層は赤色のパール塗料であるとよい。一般的に、赤色のパール塗料は単価が高いため、本発明を適用することによって膜厚を薄く設定することで、塗装コストを効果的に削減することができる。

【0011】

本発明に係る積層塗膜は上記課題を解決するために、樹脂部品と板金部品を含んでなる被塗物の表面に、単色塗料を静電塗装して形成された単色塗膜層を有する積層塗膜であって、前記被塗物の表面のうち前記板金部品に対応する領域において、前記板金部品の表面より上層側、且つ、前記単色塗膜層より下層側に形成され、前記板金部品の表面における明度を調整する中塗塗膜層と、前記被塗物の表面のうち前記樹脂部品に対応する領域において、前記樹脂部品の表面より上層側、且つ、前記単色塗膜層より下層側に、前記樹脂部品の表面より明るい明度を有する塗料を用いて形成された補正塗膜層とを備え、該補正塗膜層の膜厚は、前記中塗塗膜層が形成された板金部品の明度と前記補正塗膜層が形成された樹脂部品の明度とを合わせるように設定されていることを特徴とする。

【0012】

本発明に係る積層塗膜は、上記塗装方法(上述の各種態様を含む)によって好適に製造可能である。

【発明の効果】

【0013】

本発明によれば、樹脂部品の表面に静電塗装に必要とされる炭素を含む(明度の低い)下地塗膜層を形成し、その上に下地塗膜層より明るい明度を有する塗料を用いて補正塗膜層を形成することにより、樹脂部品の明度を、中塗塗装によって明度が調整された板金部品の明度に合わせることができる。すなわち、単色塗料の塗装前における樹脂部品と板金部品との間に存在する明度差をなくす(減少させる)ことができるので、ムラがなく良好な発色を有する単色塗膜層を形成することができる。また、このように補正塗膜層によって被塗物の表面に存在する明度差を解消できるので、単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減してコスト削減を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る塗装方法の被塗物である車両である。

【図2】本発明に係る塗装方法の各工程を順に示すフローチャートである。(a)が板金部品の塗装フローチャート、(b)が樹脂部品の塗装フローチャートを示す。

【図3】本発明に係る塗装方法によって塗装された板金部品上における積層塗膜の断面構造を示す断面図である。

【図4】本発明に係る塗装方法によって塗装された樹脂部品上における積層塗膜の断面構造を示す断面図である。

【図5】本発明に係る塗装方法によって製造された積層塗膜において、樹脂部品上に形成された補正塗膜層(シルバー塗料)の膜厚と明度との関係を示す実験データである。

【図6】本発明に係る製造方法によって製造された積層塗膜において、樹脂部品上に形成された補正塗膜層(白色塗料)の膜厚と明度との関係を示す実験データである。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の好適な実施形態を例示的に詳しく説明する。但しこの実施形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0016】

図1は本発明に係る塗装方法の被塗物である車両である。車両1は、鉄鋼板やアルミニウム合板などの板金部品10(例えばフード)とプラスチックなどの樹脂部品20(例えばバンパー)とから構成され、以下に説明する本発明に係る塗装方法によって単色塗料にて塗装されている。

【0017】

図2は、本発明に係る塗装方法の各工程を順に示すフローチャートであり、(a)が板金部品10の塗装フローチャート、(b)が樹脂部品20の塗装フローチャートを示している。尚、図2において「W/W」は各塗料層をそれぞれ乾燥させないままウェットな状態で塗り重ね、一回りの焼付乾燥で仕上げる、いわゆるウェット・オン・ウェット塗装技術が用いられていることを示している。また、図3及び図4は本発明に係る塗装方法によって塗装された板金部品10及び樹脂部品20上における積層塗膜の断面構造をそれぞれ示す断面図である。

【0018】

まず図2(a)に示すように、板金部品10側には、その表面に防錆として機能するための電着塗料11が塗布される(ステップS101)。本実施例では、電着塗料11の膜厚は12〜18μmに設定した。そして、電着塗料11上には、後にパール塗装を行った際に、意図する発色が得られるように板金部品10の表面明度を調整するための中塗塗料12を塗装する(ステップS102)。本実施例では、中塗塗料12の膜厚を25〜35μmに設定し、その表面の明度がL=53になるように調整した。

【0019】

続いて、板金部品10側に中塗塗装を行った後、板金部品10全体に対して赤色のパール塗装13を行う(ステップS103)。

【0020】

続いて、パール塗料13上には、保護膜としてクリアコーティング層14が形成される(ステップS104)。このクリアコーティング層24は、パール塗装23を外部から保護するために設けられるものであり、本実施例ではその膜厚は約20〜30μmに設定した。

【0021】

一方、図2(b)に示すように、樹脂部品20の表面には、その表面に電導性をもたせるように導電プライマー塗料21を塗布する(ステップS201)。ここで導電プライマー層21の膜厚は10μm以下とし、該導電プライマー層21が形成された樹脂部品20の表面の明度は、導電プライマー層21の塗料の種類にもよるが、L=20〜40の範囲となった。ここで、樹脂部品20側の明度は、明度がL=53である板金部品10側に比べて低くなっており、仮にこのままの状態でパール塗装を行うと、塗装仕上がり時にムラが生じやすい。そのため、従来は、このようなムラ発生の防止のために、パール塗装の膜厚を厚く設定せざるを得ず、塗装コストが高くなってしまうという問題があった。

【0022】

本発明では、このような問題を解決するために、補正塗膜層形成工程にて、シルバー塗装により補正塗膜層22を形成する(ステップS202)。この補正塗膜層22は、被塗物の表面のうち樹脂部品20に対応する領域の上層側に、樹脂部品20の表面より明るい明度を有する塗料を用いて形成される。これにより、樹脂部品20と板金部品10の表面に存在する明度差をなくすことができるので、上層側にムラがなく良好な発色を有する単色塗膜層を形成することができる。

【0023】

補正塗膜層22の膜厚は、樹脂部品20及び板金部品10間の表面における明度差がなくなるように(減少するように)設定されている。具体的には、導電プライマー塗料21が塗布された樹脂部品20の表面における明度L=20〜40が、電着塗料11や中塗塗料12が塗布された板金部品10の表面における明度L=53に揃うように、補正塗膜層22の膜厚が設定される。これにより、補正塗膜層22によって被塗物の表面に存在する明度差を解消できるので、上層側に形成する単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減して塗装コストを改善することができる。

【0024】

続いて、樹脂部品20側にシルバー塗装を行った後、赤色のパール塗装23を行う(ステップS203)。このとき、シルバー塗装を行わない従来技術では、板金部品の被塗物の表面との明度差を解消するために約20−25μmの膜厚でパール塗装を行う必要があったため、必要なパール塗料量が多く、コスト効率が悪かった。一方本発明では、前述したようにシルバー塗装22により予め前記明度差がなくなる、又は減少するように処置されているので、パール塗装23の膜厚が10〜15μmで済む。

【0025】

続いて、パール塗料23上には、保護膜としてクリアコーティング層24が形成される(ステップS204)。このクリアコーティング層24は、パール塗装23を外部から保護するために設けられるものであり、本実施例ではその膜厚は約20〜30μmに設定した。

【0026】

このように、板金部品10と樹脂部品20とをそれぞれ別々に塗装し、パール塗装及びクリアコーティング後に車両1に組み合わせる。

【0027】

次に実験データに基づいて、本発明の効果について具体的に説明する。図5は、本発明に係る塗装方法によって製造された積層塗膜において、樹脂部品20上に形成された補正塗膜層(シルバー塗料)22の膜厚と明度との関係を示す実験データである。尚、この実験データに示す明度は、色差計を用いて測定した実測値を用いている。

【0028】

図5によれば、シルバー塗装22の膜厚を2μmに設定した場合、測定角度が45°のときの明度はL=40.14である。これは、板金部品10側の中塗塗料12の明度L=53と異なっていることを示している。すなわち、シルバー塗装22の膜厚が2μm程度であると、角度をつけて表面を見たときに下地の色が浮き出てしまい、明度がL=53である板金部品10側との間でムラが生じてしまうことが示されている。

【0029】

一方、シルバー塗装22の膜厚が4μmの場合、測定角度が45°のときの明度はL=49.59である。これは、前述した膜厚が2μmの場合(L=40.14)に比べて、明度が上昇していることを示している。従って、板金部品10側との間に生じているムラは減少しているものの、依然として明度差があるので、ムラが残っていることが示されている。

【0030】

また、シルバー塗装22の膜厚が6μmの場合、測定角度が45°のときに測定された明度はL=52.91である。これは、板金部品10側の明度L=53とほぼ同一になっており、板金部品10側とのムラが解消されていることが示されている。

【0031】

続いて図6は、本発明に係る積層塗膜において、補正塗膜層22をシルバー塗料でなく白色塗料を用いた場合の膜厚と明度との関係を示す実験データである。尚、図6に示す実験データの明度もまた、図5と同様に色差計を用いて測定した実測値である。

【0032】

図6は、図5と同様に補正塗膜層22の膜厚が2,4,6μmである場合に、各測定角度から色差計で測定した結果を示している。図6に示すように、白色塗料で補正塗膜層22を形成した場合、膜厚が2μmである時点ですでに、測定角度が45°において明度がL=48.35になっている。そして、補正塗膜層22の膜厚が4μmになると、明度がL=67.21となってしまい、板金部品10側の明度L=53を大幅に超えてしまう。このように白色塗料の場合、補正塗膜層22の膜厚を約3μmに設定すれば、板金部品10側の明度L=53が得られると推察される。この結果から、白色塗料のように塗料自体の明度が極端に高い塗料を用いると、補正塗膜層22を形成する際に、わずかな膜厚の変化で補正後の明度が変動してしまうため、補正塗膜層22を形成する際の膜厚の管理が技術的に難しいという問題があることが示されている。本願発明者は上記結果を鑑み、樹脂部品20の表面上に形成することによって明度差を容易になくすことが可能であり、且つ、膜厚の管理が容易な塗料としてシルバー塗料が有効であることを見出した。

【0033】

また、図5及び図6を比較するとわかるように、補正塗膜層22をシルバー塗料で形成した場合は、シェード方向から見た場合(測定角度が75°の場合)の明度変化が白色塗装の場合に比べて少ないことが示されている。白色塗料を用いた場合、補正塗膜層22の膜厚を変えると明度がL=44.58からL=73.09まで変化しているのに対し、シルバー塗料を用いた場合は、L=30.36からL=33.44にわずかに変化しているにすぎない。従って、補正塗膜層22にシルバー塗料を用いることによって、シェード方向から見た場合の発色変化が少なくて済むというメリットがある。具体的には、図1に符号10aで示すように、車両を正面から見た場合に、バンパー1の下部などの塗料が付着しにくいシェード部は、その他の部分に比べて膜厚が薄く形成される場合が多いが、そのような場合でも発色ムラを抑制することができる。

【0034】

尚、本発明は、パール塗装23において赤、青、黄色などの膜厚を付けないと良好な発色が得られない塗料を用いる際に、特に有効である。また、本実施例ではパール塗装について例示したが、メタリック塗装についても同様に適用可能である。

【0035】

以上説明したように、本発明によれば、被塗物の表面のうち樹脂部品20に対応する領域の上層側に、樹脂部品20の表面より明るい明度を有する塗料を用いて補正塗膜層22を形成することにより、樹脂部品20の明度を、中塗塗装12によって明度が調整された板金部品10の明度に合わせることができる。すなわち、単色塗料の塗装前における樹脂部品20と板金部品10との間に存在する明度差をなくす(減少させる)ことができるので、ムラがなく良好な発色を有する単色塗膜層を形成することができる。また、このように補正塗膜層22によって被塗物の表面に存在する明度差を解消できるので、単色塗膜層の膜厚を薄くすることができ、塗装に必要な単色塗料の量を削減してコストを改善することができる。

【産業上の利用可能性】

【0036】

本発明は、樹脂部品と板金部品とを含んでなる車両の表面を単色塗料で静電塗装する塗装方法及び該塗装方法によって製造可能な積層塗膜に利用可能である。

【符号の説明】

【0037】

1 車両

10 板金部品

11 電着塗料

12 中塗塗料

13 赤パール塗料

14 クリアコーティング層

20 樹脂部品

21 プライマー塗料

22 シルバー塗料

23 赤パール塗料

24 クリアコーティング層

【特許請求の範囲】

【請求項1】

樹脂部品と板金部品とを含んでなる被塗物の表面を単色塗料で静電塗装する塗装方法において、

前記被塗物の塗膜層のうち前記板金部品に対応する領域の上層側に、前記板金部品の塗装表面における明度を調整する中塗塗膜層を形成する中塗塗膜層形成工程と、

前記被塗物のうち前記樹脂部品に、少なくとも炭素を含む下地塗膜層を形成する下地塗膜層形成工程と、

前記下地塗膜層の表面に、前記下地塗膜層の表面に比べて明るい明度を有する塗料を用いて補正塗膜層を形成する補正塗膜層形成工程と、

前記中塗塗膜層及び前記補正塗膜層より上層側に、前記樹脂部品と前記板金部品に亘って前記単色塗料で単色塗膜層を形成する単色塗膜層形成工程と

を備え、

前記補正塗膜層の膜厚は、前記樹脂部品の前記補正塗膜層形成後の明度と前記板金部品の前記中塗塗膜層形成後の明度とを合わせるように設定されていることを特徴とする塗装方法。

【請求項2】

前記補正塗膜層は、シルバー塗料からなることを特徴とする請求項1に記載の塗装方法。

【請求項3】

前記単色塗料層は、赤色のパール塗料であることを特徴とする請求項2に記載の塗装方法。

【請求項4】

樹脂部品と板金部品を含んでなる被塗物の表面に、単色塗料を静電塗装して形成された単色塗膜層を有する積層塗膜であって、

前記被塗物の表面のうち前記板金部品に対応する領域において、前記板金部品の表面より上層側、且つ、前記単色塗膜層より下層側に形成され、前記板金部品の表面における明度を調整する中塗塗膜層と、

前記被塗物の表面のうち前記樹脂部品に対応する領域において、前記樹脂部品の表面より上層側、且つ、前記単色塗膜層より下層側に、前記樹脂部品の表面より明るい明度を有する塗料を用いて形成された補正塗膜層と

を備え、

該補正塗膜層の膜厚は、前記中塗塗膜層が形成された板金部品の明度と前記補正塗膜層が形成された樹脂部品の明度とを合わせるように設定されていることを特徴とする積層塗膜。

【請求項1】

樹脂部品と板金部品とを含んでなる被塗物の表面を単色塗料で静電塗装する塗装方法において、

前記被塗物の塗膜層のうち前記板金部品に対応する領域の上層側に、前記板金部品の塗装表面における明度を調整する中塗塗膜層を形成する中塗塗膜層形成工程と、

前記被塗物のうち前記樹脂部品に、少なくとも炭素を含む下地塗膜層を形成する下地塗膜層形成工程と、

前記下地塗膜層の表面に、前記下地塗膜層の表面に比べて明るい明度を有する塗料を用いて補正塗膜層を形成する補正塗膜層形成工程と、

前記中塗塗膜層及び前記補正塗膜層より上層側に、前記樹脂部品と前記板金部品に亘って前記単色塗料で単色塗膜層を形成する単色塗膜層形成工程と

を備え、

前記補正塗膜層の膜厚は、前記樹脂部品の前記補正塗膜層形成後の明度と前記板金部品の前記中塗塗膜層形成後の明度とを合わせるように設定されていることを特徴とする塗装方法。

【請求項2】

前記補正塗膜層は、シルバー塗料からなることを特徴とする請求項1に記載の塗装方法。

【請求項3】

前記単色塗料層は、赤色のパール塗料であることを特徴とする請求項2に記載の塗装方法。

【請求項4】

樹脂部品と板金部品を含んでなる被塗物の表面に、単色塗料を静電塗装して形成された単色塗膜層を有する積層塗膜であって、

前記被塗物の表面のうち前記板金部品に対応する領域において、前記板金部品の表面より上層側、且つ、前記単色塗膜層より下層側に形成され、前記板金部品の表面における明度を調整する中塗塗膜層と、

前記被塗物の表面のうち前記樹脂部品に対応する領域において、前記樹脂部品の表面より上層側、且つ、前記単色塗膜層より下層側に、前記樹脂部品の表面より明るい明度を有する塗料を用いて形成された補正塗膜層と

を備え、

該補正塗膜層の膜厚は、前記中塗塗膜層が形成された板金部品の明度と前記補正塗膜層が形成された樹脂部品の明度とを合わせるように設定されていることを特徴とする積層塗膜。

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図3】

【図4】

【図5】

【図6】

【図1】

【公開番号】特開2013−17938(P2013−17938A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152365(P2011−152365)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]