塗装物の乾燥・焼付炉

【課題】発生する揮発性有機化合物、悪臭物質及びヤニ類を効率よく分解して無害化できる、安価な構造及び運転コストの低廉な排気ガス処理装置を有する省エネ式の乾燥・焼付炉を提供する。

【解決手段】乾燥・焼付炉1の上部を区画し、この部分に揮発性有機化合物を含むガスやヤニ類を、触媒と接触させて無害化する浄化装置19を設け、触媒の加熱及び反応熱を使って乾燥・焼付部7の吸気を加熱することで、乾燥・焼付部7と浄化装置19を一体とする。

【解決手段】乾燥・焼付炉1の上部を区画し、この部分に揮発性有機化合物を含むガスやヤニ類を、触媒と接触させて無害化する浄化装置19を設け、触媒の加熱及び反応熱を使って乾燥・焼付部7の吸気を加熱することで、乾燥・焼付部7と浄化装置19を一体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は塗装物の乾燥・焼付炉に係り、特に中小規模の塗装工場内へ好ましく設置することができ、装置コストの低減及び塗装物を乾燥・焼付する際の省エネに寄与する技術に関する。

【背景技術】

【0002】

中小規模の塗装工場における作業工程は、塗装工程、乾燥・焼付治具への塗装物のセッティング工程、塗装物の乾燥・焼付工程、冷却工程などから構成される。即ち、作業員が塗装した塗装物を乾燥・焼付治具へセッティングした後、自動化された乾燥・焼付工程、冷却工程に移行する。このため、塗装物を乾燥・焼付するための乾燥・焼付装置は昼休みと夕方に運転されることが多い。

【0003】

乾燥・焼付工程では、塗料の種類や塗装物の形状及び数量が多種にわたるが、乾燥・焼付温度は塗料種類により130〜180℃で制御され、乾燥・焼付の昇温時間と乾燥・焼付の定温時間は加熱源容量により多少差はあるが1回の運転時間は1〜2時間程度である。

【0004】

乾燥・焼付に伴い発生する揮発性有機化合物(以下「VOC」という。)や塗料の一部、並びに、これらの重合物は悪臭源になったり、空気を汚染したりする。そこで、塗装工場の建屋の排気設備に空気濾過器や吸着剤を設置することによって汚染物質を除去する等の対策がなされているが、一般的には十分ではない。

【0005】

発生する揮発性有機化合物は、大気中の光化学オキシダント、PM2.5の原因物質であり、健康上の点でも厳重に管理することが望まれている。しかし、塗料には水溶性系、メラミン系、アクリル系、エポキシ系などがあり、揮発する水分や化学物質がそれぞれ異なっている。また、乾燥・焼付過程でも前段には沸点の低いVOC類が、次いで炭素数の大きな化合物が、そして主に後段の焼付工程ではヤニと呼ばれる粘着性のある高分子物質や悪臭源物質が発生することが知られている。

【0006】

しかし、小形でバッチ式の乾燥・焼付炉は、大気汚染防止法において自主規制の対象である。このため、不十分なVOC除去性能のまま使用されたり、古いタイプの運転コストの割高な施設が使用されたりしていることが多い。

【0007】

塗装物の排気ガスを処理する一般的な方法としては洗浄法、直接燃焼法、触媒燃焼法などが知られている。洗浄法は、自動車ボデイ等の大型塗装設備として、乾燥・焼付装置からの排気ガス通路にジェットスクラバー方式の排気ガス処理装置を設け、水の中に排気ガスを巻き込んで急冷してVOCやヤニを除去するものである。この方式では、ガス処理に加えて、煩雑な水処理設備が必要であり、乾燥・焼付処理を連続的に行う場合はよいが、バッチ式乾燥・焼付装置に適用しようとすると、経済的にも大きな負担となり採用することは困難である。

【0008】

直接燃焼法は、乾燥・焼付装置からの排気ガスを化石燃料と空気を用いて燃焼する方法で、VOC、反応生成物、ヤニ、悪臭などを含む高温ガスの処理法としては優れているが、800℃前後まで昇温し、化石燃料を多量に使用するので維持管理費が高く、CO2発生量が多いなどの問題がある。更に、浄化高温ガスを乾燥・焼付装置で再利用するには、二次生成物が発生し、塗膜の品質が下がるので、乾燥・焼付炉に直接戻せず、熱交換器を使用するためエネルギー効率は必ずしもよくない。

【0009】

一方、触媒を用いた触媒燃焼法は、比較的低温度で処理できるために、多量の有機溶剤類を使用する塗装工場内でも安全に使用できる好ましい方法である。

【0010】

しかし、乾燥・焼付工程の後半に発生するヤニに対しては、ヤニが触媒表面に付着して触媒性能が低下することも知られている。また、複数個の乾燥・焼付炉を使用する工場では、排気ガスの集中処理設備を建屋の外部に設けるのが通常であり、個々の乾燥・焼付作業に応じたきめ細かな運転管理は困難である。従って、設備の使用エネルギーは多くなるが、放出されるガスの品質は必ずしも十分なものでないことがしばしば見受けられる。

【0011】

触媒の代表的なものとしては、低沸点のVOCを酸化分解する触媒として、貴金属系の触媒が知られている。しかし、白金はレアメタルのため高価で、流入ガス中の水蒸気やVOC分解時に発生する水蒸気やヤニにより触媒活性が極端に低下することも知られている。

【0012】

水蒸気被毒を対策した技術として、特許文献1には、酸化セリウムを触媒主成分とし、水蒸気存在条件下においても高いVOC分解率を有し、低コストでVOCの分解除去が可能な触媒が提案され、実用化が期待されている。

【0013】

しかし、塗料成分中に含まれるベンゼン、トルエンなどの芳香族炭化水素を効率よく分解するためには、触媒の反応温度を高温(好ましくは400℃以上)にして、空間速度(SV)を小さくする必要がある。また、触媒の反応温度が高温であるため、乾燥・焼付炉の構成機器の耐熱性等を考慮すると、乾燥・焼付炉から排出されたガスを外部に設置された触媒型浄化装置で浄化することが必要になる。このため、設備費用及び運転費用等もかなり高額になる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006−15338号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

上記背景技術で述べたように、触媒燃焼法は、比較的低温度で処理できるために、多量の有機溶剤類を使用する中小規模の塗装工場内でも安全に使用できる方法ではあるが、改善しなくてはならない次の問題がある。

(1)ヤニや水蒸気によって触媒が被毒する問題

(2)塗料成分中に含まれるベンゼン、トルエンなどの芳香族炭化水素を効率よく分解するため分解温度を高温(好ましくは400℃以上)にしなくてはならない問題

(3)構成機器の耐熱性等を考慮すると、乾燥・焼付炉から排出されたガスを、外部に設置した触媒型浄化装置で浄化することになるため、装置の設備費及びランニングコストがかなり高額になる問題

このような背景から、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するためのランニングコストや装置コストを削減でき、しかもVOCやヤニの除去効率の高い省エネ式の乾燥・焼付炉の開発が望まれている。

【0016】

本発明は、このような事情に鑑みてなされたものであり、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するランニングコストや装置コストを削減でき、しかもVOCやヤニの除去効率の高い省エネ式の乾燥・焼付炉を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明の塗装物の乾燥・焼付炉は、前記目的を達成するために、塗装物の乾燥・焼付炉において、前記乾燥・焼付炉に被覆された断熱材と、前記乾燥・焼付炉を乾燥・焼付部と上部空間部とに区画する隔壁と、前記上部空間部に設けられ、ヒータと触媒層とを少なくとも有して前記塗装物から発生する有機化合物を浄化して乾燥・焼付炉外に排出する浄化装置と、前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる流通手段と、を備えたことを特徴とする。

【0018】

なお、乾燥・焼付炉とは、乾燥と焼付の2つの操作を行う炉を意味する。

【0019】

本願発明者らは、酸化セリウムにコバルト化合物を添加した触媒が、VOCの分解反応温度を250〜300℃近くまで引き下げられることを見出し、この触媒を採用することによって、塗装物の乾燥・焼付温度より若干高い温度域でVOCやヤニを分解できるとの知見を得た。

【0020】

本発明はかかる知見に基づいてなされたものであり、本発明の乾燥・焼付炉は、VOCの分解反応を塗装物の乾燥・焼付温度より若干高い温度域で行うことが可能な触媒に適した装置構成として構築することにより、省エネ及び装置コストの低減を図るようにしたものである。

【0021】

即ち、塗装物を乾燥・焼付する装置と、乾燥・焼付時に発生するVOC、ヤニ等を浄化する浄化装置とを一体化するとともに炉を断熱材で被覆し、互いの装置同士の間で炉内空気を流通させるようにした。これにより、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するランニングコストを低減できるとともに設備費を削減でき、しかも除去効率の高い省エネ式の乾燥・焼付炉を提供することができる。

【0022】

なお、このような乾燥・焼付炉に適した触媒としては、例えば酸化セリウムにコバルト化合物を添加した触媒があるが、これに限定されるものではない。

【0023】

本発明の乾燥・焼付炉において、前記浄化装置の後段に、該浄化装置からの高温排ガスを濾材で濾過する一方、前記高温排ガスで加熱された前記濾材によって前記上部空間部に取り込む新鮮空気を加熱する濾過・蓄熱層を設けることが好ましい。

【0024】

なお、濾過・蓄熱層とは濾過と蓄熱の2つの機能を有する層を意味する。

【0025】

塗装物の乾燥、焼付に際して、顔料やフィラーなどの微細粒子が揮散して触媒層を通過して外部に散逸することがある。そこで、浄化装置の後段に濾過・蓄熱層を設け、微細粒子を濾過するとともに、濾過・蓄熱層の濾材を蓄熱材として利用する。

【0026】

少なくとも浄化装置から乾燥・焼付炉の外部に排出する浄化系の空気量に相当する新鮮空気を乾燥・焼付炉内に取り込む必要がある。従って、濾過・蓄熱層内を外部の新鮮空気と浄化系からの排出空気とをカウンターカレントで流すことによって、排気される排気ガスが有する熱を有効に回収することができる。これにより一層の省エネを図ることができる。

【0027】

本発明の乾燥・焼付炉においては、前記隔壁には、前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる複数の開口が形成されるとともに、それぞれの開口には前記炉内空気の流通量を制御する開閉量調整板を設けることが好ましい。

【0028】

乾燥・焼付部の容積をVとした時、乾燥・焼付部の流通風量は3〜5V/分程度であるが、風量分布に偏りがあると塗装物の乾燥・焼付状態が不安定になる恐れが生じる。従来の乾燥・焼付炉では空気の吹出口及び吸込口が固定化されているため、空気の流れを均一化するために、塗装物の並べ方やセッティングに熟練の技術を要した。

【0029】

そこで本発明によれば、隔壁に形成した複数の開口に、炉内空気の流通量を制御する開閉量調整板をそれぞれ設けたので、複数の開閉量調整板の開閉量を調整することで、乾燥・焼付部内に流れる空気の流れ方向を任意に調節することができる。特に、乾燥・焼付炉の側壁面に近い部分の空気の流れを大幅に改善することができる。これにより、空気の流れを均一化するために、塗装物の乾燥・焼付を均等に行うことができるとともに、塗装物の並べ方やセッティングに熟練の技術を要しない。

【0030】

本発明の乾燥・焼付炉においては、前記触媒層で使用される触媒は、多孔質セラミックス担体に担持された酸化セリウムと酸化コバルト系の遷移金属酸化物を活性成分とすることが好ましい。

【0031】

なお、担体としては、多孔質セラミックスが好ましいが、これに限定するものではない。例えば担体表面に多数のセル(孔)が形成されたガラス製、金属製、樹脂製などの担体を使用できる。

【0032】

従来の触媒は白金が多用されているが、ヤニによる被毒問題より処理温度は450℃以上とするか、または350℃前後で処理した後に500℃のヤニ焼き工程を設けるなどの対応が必要であった。

【0033】

これに対して本発明によれば、多孔質セラミックス担体に担持された酸化セリウムと酸化コバルト系の遷移金属酸化物を活性成分とする触媒を触媒層で使用するようにしたので、塗装物の乾燥・焼付温度より若干高い温度域でVOCやヤニを分解できる。

【0034】

即ち、Co・Ce系触媒を使用すると250〜300℃程度でVOC、ヤニ、悪臭も分解することができ、従来の白金触媒よりも150〜200℃低温で処理ができ、大幅な省エネ化が図れる。

【0035】

Co・Ce系触媒としては、Co・Ce系酸化物触媒を水に懸濁し、固形分濃度が55質量%のスラリー状触媒液であって、pH3、液比重1.7、粘度100cP程度のものを好適に使用できる。

【0036】

なお、VOC濃度が高い時は、触媒層の内部で反応生成熱が発生するためにガス温度は自然に上昇するので、その分だけ触媒層の入口ガス温度を低くすることができる。

【0037】

なお、上記したように、本発明の乾燥・焼付炉に使用する触媒としては、上記触媒を好適に使用できるが、これに限定されるものではなく、同様の性能を有する触媒が開発された際にはそれを使用できる。

【発明の効果】

【0038】

本発明は、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するランニングコストを低減できるとともに設備費を削減でき、しかも除去効率の高い省エネ式の乾燥・焼付炉を提供することができる。

【図面の簡単な説明】

【0039】

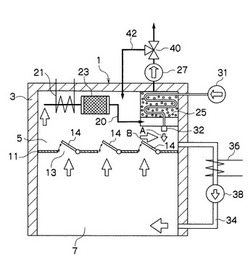

【図1】本発明の塗装物の乾燥・焼付炉の概要を示す断面図

【図2】本発明の運転結果の一例である。

【図3】臭気濃度等を測定した結果を表にした表図

【図4】Co・Ce系触媒担体のヤニの分解熱特性結果

【図5】担体のみの場合のヤニの分解熱特性結果

【図6】Co・Ce系触媒と白金触媒の対比図

【発明を実施するための形態】

【0040】

次に添付図面に従って、本発明に係る塗装物の乾燥・焼付炉の好ましい実施の形態について説明する。なお、乾燥・焼付のことを単に乾燥という場合もある。

【0041】

図1において、乾燥・焼付炉1は、全体が断熱材3で被覆され、上側の上部空間部5と下側の乾燥・焼付部7とから構成される。そして、上部空間部5には、浄化系配管20に処理ヒータ21と触媒層23とを少なくとも有して塗装物から発生するVOCやヤニ等を浄化して乾燥・焼付炉外に排出する浄化装置19が設けられる。

【0042】

上部空間部5と乾燥・焼付部7との間には、隔壁11が設けられ、隔壁11は複数の開口13によって連通しているとともに、各開口13には、開閉量調整板14(例えばダンパー装置)が設けられる。また、各開口13を介して上部空間部5と乾燥・焼付部7との間で流通する炉内空気の流量はそれぞれ独立して調節できる。これにより、乾燥・焼付部7内に流れる空気の流れ方向を任意に調節することができる。この場合、乾燥・焼付部7の空気の流れを均一化するために、特に乾燥・焼付部7のコーナ部の淀みを無くすように、各開口13に設けられた開閉量調整板14の開度を個別に調整することが好ましい。例えば、各開口13の風量を順次連動させて、増減する。

【0043】

外部からの新鮮空気Aは、吸気ファン31、吸気配管32によって、蓄熱・濾過層25内を蛇行しながら通過し、後記する触媒層23からの排ガスによって温められ、上部空間部5内に放出される。そして、蓄熱・濾過層25を通過した新鮮空気Aと乾燥・焼付部7からの戻り空気Bは、循環系配管34、乾燥ヒータ36、循環系ファン38を介して乾燥・焼付部7へ流入し、再び開口13を通過して上部空間部5へ戻る。

【0044】

また、戻り空気Bの一部は、処理ヒータ21、触媒層23を通過して蓄熱・濾過層25に充填された濾材中を上昇して排気ファン27によって大気中に放出される。

【0045】

従って、少なくとも乾燥・焼付炉1から大気中に放出される排ガス量に相当する新鮮空気Aを乾燥・焼付炉1内に取り込む必要がある。この新鮮空気Aの取込みにおいて、蓄熱・濾過層25内を新鮮空気Aと浄化系からの排ガスとをカウンターカレントで流すことによって、排ガスが有する熱を有効に回収することができる。これにより一層の省エネを図ることができる。なお、蓄熱・濾過層25を流れる新鮮空気Aと排ガスとの何れか一方について流路が形成され、新鮮空気Aと排ガスとが混ざり合わないようになっている。なお、図1では、新鮮空気Aの取込みのための流路が形成されている。

【0046】

大気に放出される排ガスの量は、吸気ファン31によって取り込まれる新鮮空気Aの空気量にほぼ相当するが、塗装物からの揮発ガス量、温度の上昇分、触媒等によって酸化分解するVOCの反応生成物が変動するので、乾燥・焼付炉1内の圧力が僅かに負圧になるように調整することが好ましい。

【0047】

触媒層23を通過する風量は、排気ファン27によってコントロールされる。通常、乾燥開始初期はVOC濃度が高く、触媒層23の出口ガス中に含まれる水蒸気と二酸化炭素が多いので、全量を外部へ排気することが好ましい。

【0048】

一方、VOC濃度は低いが臭気成分の多い乾燥定温期(例えば乾燥開始30分以降)は難分解性の臭気成分が多く発生するので、排気ファン27からの放出ガスの一部を調整弁40で分割し、浄化系戻り配管42で上部空間部5へ直接戻すことができる。また別の方法として、吸気ファン31で再度新鮮空気とともに上部空間部5に戻すことも可能である。この方式によって、臭気成分を複数回触媒層23に接触させて、熱の再利用率も上昇させることができる。

【0049】

乾燥・焼付のための運転準備工程では、開口13を開閉量調整板14で閉めた状態で排気ファン27を作動すると、吸気配管32から吸引された新鮮空気Aは蓄熱・濾過層25内の濾材で加熱されて上部空間部5に入る。処理ヒータ21をONにして、調整弁40で分割し浄化系戻り配管42で上部空間部5へ戻し、触媒層23が設定温度に到達すると準備完了となる。

【0050】

このように、排気ファン27で大気に放出される排ガスは、蓄熱・濾過層25を経由するために、安価でかつシンプルな構造で触媒層23出口の高温ガス中の粉塵を蓄熱・濾過層25で濾過できる。更に、蓄熱・濾過層25の濾材に高温な排気ガスの熱が蓄えられ、吸気配管32で取り込む新鮮空気Aを加熱することができる。蓄熱・濾過層25の濾材に粉塵等が付着した場合は、これを取り出し風力または水流で分離して再使用することができる。

【0051】

触媒層23が設定温度に到達して準備完了となったら、塗装物を治具等に固定して、炉内空気の流れや温度分布ができるだけ均一になるように考慮して、乾燥・焼付部7内に適宜配置する。そして、乾燥・焼付炉1の運転工程を開始する。

【0052】

乾燥・焼付炉1の運転工程では、乾燥・焼付炉1の扉(図示せず)を閉成した後、開口13を開くとともに、乾燥ヒータ36をONにして循環系ファン38を作動させる。これにより、乾燥・焼付部7内の空気は上部空間部5を経由して乾燥・焼付部7内に循環されるので、乾燥・焼付部7内の空気を攪拌することができる。この場合、複数の開口13の開閉量調整板14を個別に制御して、それぞれの開口13の開度を変えることにより、乾燥・焼付部7内に空気の流れが均等に及ぶようにする。これにより、乾燥・焼付部7内にセットされた複数の塗装物の乾燥・焼付にバラツキが発生しないようにできる。

【0053】

運転工程における乾燥立上期は、ベンゼン、トルエン等の芳香族炭化水素を含むVOCの発生が急増し、触媒層23出口の排ガス温度はVOCの燃焼熱で上昇する。しかし、蓄熱・濾過層25と上部空間部5との緩衝作用によって乾燥・焼付部7内の温度は設定温度に維持される。

【0054】

運転工程における次の乾燥定温期、即ち焼付工程を行う期間では、発生するVOC濃度は減少して温度負荷は減少する。しかし、難分解性の悪臭を放つアルデヒドを主成分とするヤニ成分が徐々に増え始めるので、処理ヒータ21の加熱量を増やすか、排気ファン27の風量を減らして触媒層23の温度を高め、ヤニの分解を促進する。この場合、蓄熱・濾過層25の上昇温度分は、乾燥ヒータ36の負荷を下げることでバランスさせることができる。

【0055】

塗装物を製造する際の塗料の種類には、メラミン樹脂系、アクリル樹脂系、エポキシ樹脂系などがあり、その乾燥温度は若干相違するが、VOCである溶剤類の発生傾向はほぼ共通している。

【0056】

運転工程における次の乾燥定温終了期には、処理ヒータ21と乾燥ヒータ36はOFFとなりファン27,31,38のみの運転となって冷却運転工程に移行する。そして、乾燥・焼付炉1内が室温付近まで冷却されたら、塗装物は治具とともに乾燥・焼付炉1内から搬出される。

【0057】

本発明の実施の形態で使用する触媒成分としては、市販のセリウム酸化物粉末と酸化物粉末コバルトを適量混合し、懸濁液にした状態でハニカムセラミックに塗布、含浸させ、乾燥後に550℃で焼成したものを好適に使用できる(Ce-Co系触媒担体という)。この触媒をX線回折で分析した結果、Ce-Coの複合化合物とそれぞれの酸化物の回折線が検出されている。

【0058】

[実施例1]

乾燥・焼付部7の容積が1m3に設計された図1の乾燥・焼付炉1を使用して、メラミン樹脂を塗装した試験片の乾燥・焼付試験を行った。触媒層23の温度は30分で300℃に到達したので、乾燥・焼付部7内に試験片を入れ、扉を閉めて、乾燥・焼付運転を開始した。触媒層23の触媒としてCe-Co系触媒担体を使用した。

【0059】

乾燥・焼付部7の温度は、扉を閉成した後40分で130℃まで上昇し、その後、約30分間130℃に保持した後、室温まで下げた。

【0060】

この操作に必要な処理ヒータ21の容量は4kW、乾燥ヒータ36の容量は6kW、循環系ファン38の容量は0.4kW、排気ファン27の容量は0.75kW、吸気ファン31の容量は0.2kWであり、乾燥・焼付炉1全体の電気容量は11.35kWであった。排気ファン27排気ガス量は0.6Nm3/min、吸気ファンの31の吸気空気量は0.1Nm3/min、戻り空気量は0.5Nm3/min、循環空気量は3Nm3/minにて運転した。即ち、乾燥・焼付炉1内が少し負圧になる条件で行った。

【0061】

図2は、触媒層23の入口及び出口部分でVOC濃度をFID(水素炎イオン化法)濃度計で測定した結果を示す図である。図2(A)において、左側の縦軸が触媒層23入口でのVOC濃度であり、右側の縦軸が触媒層23出口でのVOC濃度である。また、横軸が運転時間(分)を示す。また、図2(B)は、運転開始からの乾燥・焼付部7の温度(℃)、触媒層23の入口及び出口における温度、及び電力値(kW)等の経時変化を示す。なお、図2では、乾燥・焼付を単に乾燥と省略して図示してある。

【0062】

乾燥・焼付処理開始2〜10分の間に発生した排ガス中のVOCの初期ピーク濃度は、1140ppmCで、その成分内訳はエチルベンゼン、キシレン、トルエン、ブタノール等であった。図2(A)から分かるように、VOCの除去率は99.1%以上の範囲にあり、その後はVOCの入口濃度の低下に伴って除去率が99.9に高まった。VOC濃度の次のピークは、運転開始から35分前後経過した時に生じ、VOC濃度は700ppmCにまで増加し、その後は100ppmCまで低下した。VOCの平均除去率は99.7%を維持することができた。

【0063】

図3は、上記の乾燥定温期に採取した、触媒層23入口の排気ガス(図3には入口ガスと表示)と触媒層23出口の排気ガス(図3には出口ガスと表示)について、臭気濃度、臭気指数、脱臭率及び臭質(三点比較式臭い袋法)を測定した結果を示す。

【0064】

その結果、Ce-Co系触媒担体を使用することで、VOCの除去とともに臭気成分についても99%以上を除去可能であることが判明した。

【0065】

また、Ce-Co系触媒担体によるヤニの分解性能を調べるために、稼働している塗装工場の排気ダクトから採取したヤニを、溶剤に一定量溶解した。そして、その溶液中にCe-Co系触媒担体と、担体に触媒を付着させていない無触媒担体とを浸漬した後、減圧乾燥で溶剤を気化させて重量変化と示差熱とを示差熱・熱重量同時測定装置にて分析した。その結果を図4及び図5に示す。

【0066】

図4から分かるように、Ce-Co系触媒担体では250℃でヤニを熱分解できることが判明した。一方、図5に示すように、無触媒担体の場合には480℃でようやく熱分解することが分かった。

【0067】

[実施例2]

小形試験機に設けた触媒層23に、本発明の実施の形態で採用したCe-Co系触媒担体(多孔質セラミックス担体に担持された酸化セリウムと酸化コバルトを混合した遷移金属酸化物)、及び市販の白金触媒粉体をそれぞれ充填した。そして、触媒層23で処理するガス温度210℃、空間速度(SV)30000-hの条件で、トルエン、5%水蒸気添加トルエン、及び酢酸エチルのそれぞれについて分解率を測定した。

【0068】

その結果を図6に示す。

【0069】

図6から分かるように、Ce-Co系触媒担体は水分の影響を受け難く、酢酸エチル除去性能についても市販の白金触媒よりも優れている結果を得た。

【0070】

[実施例3]

図1で説明した本発明の実施の形態のように、乾燥・焼付のための装置と排ガスの浄化処理のための装置を一体化した乾燥・焼付炉1(本発明)と、乾燥・焼付のための装置を建屋内に、排ガスの浄化処理のための装置を外部に配置した従来型の乾燥・焼付炉(従来例)とで、エネルギーの消費状況等を比較した。なお、乾燥・焼付を行う容積は何れも5m3とした。

【0071】

その結果、従来例の乾燥・焼付炉は、吸気量が5Nm3/minで、必要な設備の電気容量は112.2kW、電気使用量は110.8kWhであった。

【0072】

一方、本発明の乾燥・焼付炉1は、乾燥・焼付部7と上部空間部5との間で炉内空気を循環させるため吸気量が0.5Nm3/minと少なかった。また、排気ガスの排熱を利用することから必要な設備の電気容量は51.7kWであり、電気使用量は48.7kWhと少なかった。

【0073】

この結果から、本発明の乾燥・焼付炉1を使用することで、電気使用量は従来型の乾燥・焼付炉に比べて56%以上の低減でき、設備面とランニングコストにおいて本実施の形態の乾燥・焼付炉1の優位性が確認された。

【0074】

上記の実施例3の結果を、具体的な実装置の例で更に詳しく説明する。

【0075】

即ち、従来例の乾燥・焼付炉は、数〜数十m3の容積を有し、130〜180℃の温度で乾燥・焼付が行なわれている。乾燥・焼付炉内のVOC濃度は、労働安全衛生法に従って、爆発下限界値の25%以下になるように炉内空気を取り出して、取り出したガスを外部に設置した浄化装置19で400℃以上に加熱して触媒で無害化してから大気中に放出する。そのため、触媒の加熱量に加えて、少なくとも放出ガス量に相当する新鮮空気を外部から乾燥・焼付内に取り込む必要があるので、これを乾燥・焼付のための温度まで加熱するための熱源が必要である。これにより、新鮮空気を加熱するための大きな電気使用量を必要とする。

【0076】

一方、本発明の乾燥・焼付炉1は、浄化装置19は上部空間部5内に設置され、浄化装置19の触媒層23に充填するCe-Co系触媒担体は250℃程度でVOCの分解及びヤニ成分の気化・分解を行うことができる。従って、乾燥・焼付部7の空気温度(130〜180℃)を100℃程度上昇させるだけでVOCの分解及びヤニ成分の気化・分解を行うことができる。また、触媒層23の触媒反応で発生する化学反応熱で高温になった排ガスBと外部の新鮮空気Aとを蓄熱・濾過層25で熱交換しているので、省エネになる。

【0077】

本発明の乾燥・焼付炉1では、乾燥・焼付部7の容積をVとした時に、浄化装置19で処理する空気量は0.5V/分程度であり、処理ヒータ21の電気容量を比較的小容量のヒータで必要な熱源を得ることができる。この場合、乾燥・焼付炉1内のVOC濃度を所定濃度以下に維持するために、触媒層23を通過する空気量は前記の通り0.5V/分程度であり、全量を外部へ放出する必要はなく、触媒反応で発生する水分量を考慮して、0.4V/分程度は乾燥・焼付部7へ戻すことができる。これにより乾燥・焼付炉1の消費エネルギーを極めて少なくできる。

【0078】

また、本発明の乾燥・焼付炉1は、断熱材で被覆されているため、処理ヒータ21からの放熱及び触媒反応で発生する化学反応熱等は、上部空間部5内で発生したものであるので、外気に放散することがない。従って、乾燥・焼付部7における乾燥・焼付のための熱源として利用することができる。

【産業上の利用可能性】

【0079】

本発明は塗装工場で多用されている乾燥・焼付炉から発生するVOCとヤニを遷移金酸化物触媒によって燃焼して無害化するものであり、特に乾燥・焼付部7と浄化系を有する

上部空間部5との間で炉内空気を循環させることによって、VOCやヤニ効率よく処理できるとともに省エネ化を図ったものであり、産業上における有用性が確認されている。

【符号の説明】

【0080】

1…乾燥炉、3…断熱材、5…上部空間部、7…乾燥部、11…隔壁、13…開口、14…開閉量調整板、19…浄化装置、20…浄化系配管、21…処理ヒータ、23…触媒層、25…蓄熱・濾過層、27…排気ファン、31…吸気ファン、32…吸気配管、34…循環系配管、36…乾燥ヒータ、38…循環系ファン、40…調整弁、42…浄化系戻り配管

【技術分野】

【0001】

本発明は塗装物の乾燥・焼付炉に係り、特に中小規模の塗装工場内へ好ましく設置することができ、装置コストの低減及び塗装物を乾燥・焼付する際の省エネに寄与する技術に関する。

【背景技術】

【0002】

中小規模の塗装工場における作業工程は、塗装工程、乾燥・焼付治具への塗装物のセッティング工程、塗装物の乾燥・焼付工程、冷却工程などから構成される。即ち、作業員が塗装した塗装物を乾燥・焼付治具へセッティングした後、自動化された乾燥・焼付工程、冷却工程に移行する。このため、塗装物を乾燥・焼付するための乾燥・焼付装置は昼休みと夕方に運転されることが多い。

【0003】

乾燥・焼付工程では、塗料の種類や塗装物の形状及び数量が多種にわたるが、乾燥・焼付温度は塗料種類により130〜180℃で制御され、乾燥・焼付の昇温時間と乾燥・焼付の定温時間は加熱源容量により多少差はあるが1回の運転時間は1〜2時間程度である。

【0004】

乾燥・焼付に伴い発生する揮発性有機化合物(以下「VOC」という。)や塗料の一部、並びに、これらの重合物は悪臭源になったり、空気を汚染したりする。そこで、塗装工場の建屋の排気設備に空気濾過器や吸着剤を設置することによって汚染物質を除去する等の対策がなされているが、一般的には十分ではない。

【0005】

発生する揮発性有機化合物は、大気中の光化学オキシダント、PM2.5の原因物質であり、健康上の点でも厳重に管理することが望まれている。しかし、塗料には水溶性系、メラミン系、アクリル系、エポキシ系などがあり、揮発する水分や化学物質がそれぞれ異なっている。また、乾燥・焼付過程でも前段には沸点の低いVOC類が、次いで炭素数の大きな化合物が、そして主に後段の焼付工程ではヤニと呼ばれる粘着性のある高分子物質や悪臭源物質が発生することが知られている。

【0006】

しかし、小形でバッチ式の乾燥・焼付炉は、大気汚染防止法において自主規制の対象である。このため、不十分なVOC除去性能のまま使用されたり、古いタイプの運転コストの割高な施設が使用されたりしていることが多い。

【0007】

塗装物の排気ガスを処理する一般的な方法としては洗浄法、直接燃焼法、触媒燃焼法などが知られている。洗浄法は、自動車ボデイ等の大型塗装設備として、乾燥・焼付装置からの排気ガス通路にジェットスクラバー方式の排気ガス処理装置を設け、水の中に排気ガスを巻き込んで急冷してVOCやヤニを除去するものである。この方式では、ガス処理に加えて、煩雑な水処理設備が必要であり、乾燥・焼付処理を連続的に行う場合はよいが、バッチ式乾燥・焼付装置に適用しようとすると、経済的にも大きな負担となり採用することは困難である。

【0008】

直接燃焼法は、乾燥・焼付装置からの排気ガスを化石燃料と空気を用いて燃焼する方法で、VOC、反応生成物、ヤニ、悪臭などを含む高温ガスの処理法としては優れているが、800℃前後まで昇温し、化石燃料を多量に使用するので維持管理費が高く、CO2発生量が多いなどの問題がある。更に、浄化高温ガスを乾燥・焼付装置で再利用するには、二次生成物が発生し、塗膜の品質が下がるので、乾燥・焼付炉に直接戻せず、熱交換器を使用するためエネルギー効率は必ずしもよくない。

【0009】

一方、触媒を用いた触媒燃焼法は、比較的低温度で処理できるために、多量の有機溶剤類を使用する塗装工場内でも安全に使用できる好ましい方法である。

【0010】

しかし、乾燥・焼付工程の後半に発生するヤニに対しては、ヤニが触媒表面に付着して触媒性能が低下することも知られている。また、複数個の乾燥・焼付炉を使用する工場では、排気ガスの集中処理設備を建屋の外部に設けるのが通常であり、個々の乾燥・焼付作業に応じたきめ細かな運転管理は困難である。従って、設備の使用エネルギーは多くなるが、放出されるガスの品質は必ずしも十分なものでないことがしばしば見受けられる。

【0011】

触媒の代表的なものとしては、低沸点のVOCを酸化分解する触媒として、貴金属系の触媒が知られている。しかし、白金はレアメタルのため高価で、流入ガス中の水蒸気やVOC分解時に発生する水蒸気やヤニにより触媒活性が極端に低下することも知られている。

【0012】

水蒸気被毒を対策した技術として、特許文献1には、酸化セリウムを触媒主成分とし、水蒸気存在条件下においても高いVOC分解率を有し、低コストでVOCの分解除去が可能な触媒が提案され、実用化が期待されている。

【0013】

しかし、塗料成分中に含まれるベンゼン、トルエンなどの芳香族炭化水素を効率よく分解するためには、触媒の反応温度を高温(好ましくは400℃以上)にして、空間速度(SV)を小さくする必要がある。また、触媒の反応温度が高温であるため、乾燥・焼付炉の構成機器の耐熱性等を考慮すると、乾燥・焼付炉から排出されたガスを外部に設置された触媒型浄化装置で浄化することが必要になる。このため、設備費用及び運転費用等もかなり高額になる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006−15338号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

上記背景技術で述べたように、触媒燃焼法は、比較的低温度で処理できるために、多量の有機溶剤類を使用する中小規模の塗装工場内でも安全に使用できる方法ではあるが、改善しなくてはならない次の問題がある。

(1)ヤニや水蒸気によって触媒が被毒する問題

(2)塗料成分中に含まれるベンゼン、トルエンなどの芳香族炭化水素を効率よく分解するため分解温度を高温(好ましくは400℃以上)にしなくてはならない問題

(3)構成機器の耐熱性等を考慮すると、乾燥・焼付炉から排出されたガスを、外部に設置した触媒型浄化装置で浄化することになるため、装置の設備費及びランニングコストがかなり高額になる問題

このような背景から、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するためのランニングコストや装置コストを削減でき、しかもVOCやヤニの除去効率の高い省エネ式の乾燥・焼付炉の開発が望まれている。

【0016】

本発明は、このような事情に鑑みてなされたものであり、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するランニングコストや装置コストを削減でき、しかもVOCやヤニの除去効率の高い省エネ式の乾燥・焼付炉を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明の塗装物の乾燥・焼付炉は、前記目的を達成するために、塗装物の乾燥・焼付炉において、前記乾燥・焼付炉に被覆された断熱材と、前記乾燥・焼付炉を乾燥・焼付部と上部空間部とに区画する隔壁と、前記上部空間部に設けられ、ヒータと触媒層とを少なくとも有して前記塗装物から発生する有機化合物を浄化して乾燥・焼付炉外に排出する浄化装置と、前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる流通手段と、を備えたことを特徴とする。

【0018】

なお、乾燥・焼付炉とは、乾燥と焼付の2つの操作を行う炉を意味する。

【0019】

本願発明者らは、酸化セリウムにコバルト化合物を添加した触媒が、VOCの分解反応温度を250〜300℃近くまで引き下げられることを見出し、この触媒を採用することによって、塗装物の乾燥・焼付温度より若干高い温度域でVOCやヤニを分解できるとの知見を得た。

【0020】

本発明はかかる知見に基づいてなされたものであり、本発明の乾燥・焼付炉は、VOCの分解反応を塗装物の乾燥・焼付温度より若干高い温度域で行うことが可能な触媒に適した装置構成として構築することにより、省エネ及び装置コストの低減を図るようにしたものである。

【0021】

即ち、塗装物を乾燥・焼付する装置と、乾燥・焼付時に発生するVOC、ヤニ等を浄化する浄化装置とを一体化するとともに炉を断熱材で被覆し、互いの装置同士の間で炉内空気を流通させるようにした。これにより、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するランニングコストを低減できるとともに設備費を削減でき、しかも除去効率の高い省エネ式の乾燥・焼付炉を提供することができる。

【0022】

なお、このような乾燥・焼付炉に適した触媒としては、例えば酸化セリウムにコバルト化合物を添加した触媒があるが、これに限定されるものではない。

【0023】

本発明の乾燥・焼付炉において、前記浄化装置の後段に、該浄化装置からの高温排ガスを濾材で濾過する一方、前記高温排ガスで加熱された前記濾材によって前記上部空間部に取り込む新鮮空気を加熱する濾過・蓄熱層を設けることが好ましい。

【0024】

なお、濾過・蓄熱層とは濾過と蓄熱の2つの機能を有する層を意味する。

【0025】

塗装物の乾燥、焼付に際して、顔料やフィラーなどの微細粒子が揮散して触媒層を通過して外部に散逸することがある。そこで、浄化装置の後段に濾過・蓄熱層を設け、微細粒子を濾過するとともに、濾過・蓄熱層の濾材を蓄熱材として利用する。

【0026】

少なくとも浄化装置から乾燥・焼付炉の外部に排出する浄化系の空気量に相当する新鮮空気を乾燥・焼付炉内に取り込む必要がある。従って、濾過・蓄熱層内を外部の新鮮空気と浄化系からの排出空気とをカウンターカレントで流すことによって、排気される排気ガスが有する熱を有効に回収することができる。これにより一層の省エネを図ることができる。

【0027】

本発明の乾燥・焼付炉においては、前記隔壁には、前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる複数の開口が形成されるとともに、それぞれの開口には前記炉内空気の流通量を制御する開閉量調整板を設けることが好ましい。

【0028】

乾燥・焼付部の容積をVとした時、乾燥・焼付部の流通風量は3〜5V/分程度であるが、風量分布に偏りがあると塗装物の乾燥・焼付状態が不安定になる恐れが生じる。従来の乾燥・焼付炉では空気の吹出口及び吸込口が固定化されているため、空気の流れを均一化するために、塗装物の並べ方やセッティングに熟練の技術を要した。

【0029】

そこで本発明によれば、隔壁に形成した複数の開口に、炉内空気の流通量を制御する開閉量調整板をそれぞれ設けたので、複数の開閉量調整板の開閉量を調整することで、乾燥・焼付部内に流れる空気の流れ方向を任意に調節することができる。特に、乾燥・焼付炉の側壁面に近い部分の空気の流れを大幅に改善することができる。これにより、空気の流れを均一化するために、塗装物の乾燥・焼付を均等に行うことができるとともに、塗装物の並べ方やセッティングに熟練の技術を要しない。

【0030】

本発明の乾燥・焼付炉においては、前記触媒層で使用される触媒は、多孔質セラミックス担体に担持された酸化セリウムと酸化コバルト系の遷移金属酸化物を活性成分とすることが好ましい。

【0031】

なお、担体としては、多孔質セラミックスが好ましいが、これに限定するものではない。例えば担体表面に多数のセル(孔)が形成されたガラス製、金属製、樹脂製などの担体を使用できる。

【0032】

従来の触媒は白金が多用されているが、ヤニによる被毒問題より処理温度は450℃以上とするか、または350℃前後で処理した後に500℃のヤニ焼き工程を設けるなどの対応が必要であった。

【0033】

これに対して本発明によれば、多孔質セラミックス担体に担持された酸化セリウムと酸化コバルト系の遷移金属酸化物を活性成分とする触媒を触媒層で使用するようにしたので、塗装物の乾燥・焼付温度より若干高い温度域でVOCやヤニを分解できる。

【0034】

即ち、Co・Ce系触媒を使用すると250〜300℃程度でVOC、ヤニ、悪臭も分解することができ、従来の白金触媒よりも150〜200℃低温で処理ができ、大幅な省エネ化が図れる。

【0035】

Co・Ce系触媒としては、Co・Ce系酸化物触媒を水に懸濁し、固形分濃度が55質量%のスラリー状触媒液であって、pH3、液比重1.7、粘度100cP程度のものを好適に使用できる。

【0036】

なお、VOC濃度が高い時は、触媒層の内部で反応生成熱が発生するためにガス温度は自然に上昇するので、その分だけ触媒層の入口ガス温度を低くすることができる。

【0037】

なお、上記したように、本発明の乾燥・焼付炉に使用する触媒としては、上記触媒を好適に使用できるが、これに限定されるものではなく、同様の性能を有する触媒が開発された際にはそれを使用できる。

【発明の効果】

【0038】

本発明は、塗装物の乾燥・焼付によって発生するVOCを含む有害ガスやヤニ等を浄化するランニングコストを低減できるとともに設備費を削減でき、しかも除去効率の高い省エネ式の乾燥・焼付炉を提供することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の塗装物の乾燥・焼付炉の概要を示す断面図

【図2】本発明の運転結果の一例である。

【図3】臭気濃度等を測定した結果を表にした表図

【図4】Co・Ce系触媒担体のヤニの分解熱特性結果

【図5】担体のみの場合のヤニの分解熱特性結果

【図6】Co・Ce系触媒と白金触媒の対比図

【発明を実施するための形態】

【0040】

次に添付図面に従って、本発明に係る塗装物の乾燥・焼付炉の好ましい実施の形態について説明する。なお、乾燥・焼付のことを単に乾燥という場合もある。

【0041】

図1において、乾燥・焼付炉1は、全体が断熱材3で被覆され、上側の上部空間部5と下側の乾燥・焼付部7とから構成される。そして、上部空間部5には、浄化系配管20に処理ヒータ21と触媒層23とを少なくとも有して塗装物から発生するVOCやヤニ等を浄化して乾燥・焼付炉外に排出する浄化装置19が設けられる。

【0042】

上部空間部5と乾燥・焼付部7との間には、隔壁11が設けられ、隔壁11は複数の開口13によって連通しているとともに、各開口13には、開閉量調整板14(例えばダンパー装置)が設けられる。また、各開口13を介して上部空間部5と乾燥・焼付部7との間で流通する炉内空気の流量はそれぞれ独立して調節できる。これにより、乾燥・焼付部7内に流れる空気の流れ方向を任意に調節することができる。この場合、乾燥・焼付部7の空気の流れを均一化するために、特に乾燥・焼付部7のコーナ部の淀みを無くすように、各開口13に設けられた開閉量調整板14の開度を個別に調整することが好ましい。例えば、各開口13の風量を順次連動させて、増減する。

【0043】

外部からの新鮮空気Aは、吸気ファン31、吸気配管32によって、蓄熱・濾過層25内を蛇行しながら通過し、後記する触媒層23からの排ガスによって温められ、上部空間部5内に放出される。そして、蓄熱・濾過層25を通過した新鮮空気Aと乾燥・焼付部7からの戻り空気Bは、循環系配管34、乾燥ヒータ36、循環系ファン38を介して乾燥・焼付部7へ流入し、再び開口13を通過して上部空間部5へ戻る。

【0044】

また、戻り空気Bの一部は、処理ヒータ21、触媒層23を通過して蓄熱・濾過層25に充填された濾材中を上昇して排気ファン27によって大気中に放出される。

【0045】

従って、少なくとも乾燥・焼付炉1から大気中に放出される排ガス量に相当する新鮮空気Aを乾燥・焼付炉1内に取り込む必要がある。この新鮮空気Aの取込みにおいて、蓄熱・濾過層25内を新鮮空気Aと浄化系からの排ガスとをカウンターカレントで流すことによって、排ガスが有する熱を有効に回収することができる。これにより一層の省エネを図ることができる。なお、蓄熱・濾過層25を流れる新鮮空気Aと排ガスとの何れか一方について流路が形成され、新鮮空気Aと排ガスとが混ざり合わないようになっている。なお、図1では、新鮮空気Aの取込みのための流路が形成されている。

【0046】

大気に放出される排ガスの量は、吸気ファン31によって取り込まれる新鮮空気Aの空気量にほぼ相当するが、塗装物からの揮発ガス量、温度の上昇分、触媒等によって酸化分解するVOCの反応生成物が変動するので、乾燥・焼付炉1内の圧力が僅かに負圧になるように調整することが好ましい。

【0047】

触媒層23を通過する風量は、排気ファン27によってコントロールされる。通常、乾燥開始初期はVOC濃度が高く、触媒層23の出口ガス中に含まれる水蒸気と二酸化炭素が多いので、全量を外部へ排気することが好ましい。

【0048】

一方、VOC濃度は低いが臭気成分の多い乾燥定温期(例えば乾燥開始30分以降)は難分解性の臭気成分が多く発生するので、排気ファン27からの放出ガスの一部を調整弁40で分割し、浄化系戻り配管42で上部空間部5へ直接戻すことができる。また別の方法として、吸気ファン31で再度新鮮空気とともに上部空間部5に戻すことも可能である。この方式によって、臭気成分を複数回触媒層23に接触させて、熱の再利用率も上昇させることができる。

【0049】

乾燥・焼付のための運転準備工程では、開口13を開閉量調整板14で閉めた状態で排気ファン27を作動すると、吸気配管32から吸引された新鮮空気Aは蓄熱・濾過層25内の濾材で加熱されて上部空間部5に入る。処理ヒータ21をONにして、調整弁40で分割し浄化系戻り配管42で上部空間部5へ戻し、触媒層23が設定温度に到達すると準備完了となる。

【0050】

このように、排気ファン27で大気に放出される排ガスは、蓄熱・濾過層25を経由するために、安価でかつシンプルな構造で触媒層23出口の高温ガス中の粉塵を蓄熱・濾過層25で濾過できる。更に、蓄熱・濾過層25の濾材に高温な排気ガスの熱が蓄えられ、吸気配管32で取り込む新鮮空気Aを加熱することができる。蓄熱・濾過層25の濾材に粉塵等が付着した場合は、これを取り出し風力または水流で分離して再使用することができる。

【0051】

触媒層23が設定温度に到達して準備完了となったら、塗装物を治具等に固定して、炉内空気の流れや温度分布ができるだけ均一になるように考慮して、乾燥・焼付部7内に適宜配置する。そして、乾燥・焼付炉1の運転工程を開始する。

【0052】

乾燥・焼付炉1の運転工程では、乾燥・焼付炉1の扉(図示せず)を閉成した後、開口13を開くとともに、乾燥ヒータ36をONにして循環系ファン38を作動させる。これにより、乾燥・焼付部7内の空気は上部空間部5を経由して乾燥・焼付部7内に循環されるので、乾燥・焼付部7内の空気を攪拌することができる。この場合、複数の開口13の開閉量調整板14を個別に制御して、それぞれの開口13の開度を変えることにより、乾燥・焼付部7内に空気の流れが均等に及ぶようにする。これにより、乾燥・焼付部7内にセットされた複数の塗装物の乾燥・焼付にバラツキが発生しないようにできる。

【0053】

運転工程における乾燥立上期は、ベンゼン、トルエン等の芳香族炭化水素を含むVOCの発生が急増し、触媒層23出口の排ガス温度はVOCの燃焼熱で上昇する。しかし、蓄熱・濾過層25と上部空間部5との緩衝作用によって乾燥・焼付部7内の温度は設定温度に維持される。

【0054】

運転工程における次の乾燥定温期、即ち焼付工程を行う期間では、発生するVOC濃度は減少して温度負荷は減少する。しかし、難分解性の悪臭を放つアルデヒドを主成分とするヤニ成分が徐々に増え始めるので、処理ヒータ21の加熱量を増やすか、排気ファン27の風量を減らして触媒層23の温度を高め、ヤニの分解を促進する。この場合、蓄熱・濾過層25の上昇温度分は、乾燥ヒータ36の負荷を下げることでバランスさせることができる。

【0055】

塗装物を製造する際の塗料の種類には、メラミン樹脂系、アクリル樹脂系、エポキシ樹脂系などがあり、その乾燥温度は若干相違するが、VOCである溶剤類の発生傾向はほぼ共通している。

【0056】

運転工程における次の乾燥定温終了期には、処理ヒータ21と乾燥ヒータ36はOFFとなりファン27,31,38のみの運転となって冷却運転工程に移行する。そして、乾燥・焼付炉1内が室温付近まで冷却されたら、塗装物は治具とともに乾燥・焼付炉1内から搬出される。

【0057】

本発明の実施の形態で使用する触媒成分としては、市販のセリウム酸化物粉末と酸化物粉末コバルトを適量混合し、懸濁液にした状態でハニカムセラミックに塗布、含浸させ、乾燥後に550℃で焼成したものを好適に使用できる(Ce-Co系触媒担体という)。この触媒をX線回折で分析した結果、Ce-Coの複合化合物とそれぞれの酸化物の回折線が検出されている。

【0058】

[実施例1]

乾燥・焼付部7の容積が1m3に設計された図1の乾燥・焼付炉1を使用して、メラミン樹脂を塗装した試験片の乾燥・焼付試験を行った。触媒層23の温度は30分で300℃に到達したので、乾燥・焼付部7内に試験片を入れ、扉を閉めて、乾燥・焼付運転を開始した。触媒層23の触媒としてCe-Co系触媒担体を使用した。

【0059】

乾燥・焼付部7の温度は、扉を閉成した後40分で130℃まで上昇し、その後、約30分間130℃に保持した後、室温まで下げた。

【0060】

この操作に必要な処理ヒータ21の容量は4kW、乾燥ヒータ36の容量は6kW、循環系ファン38の容量は0.4kW、排気ファン27の容量は0.75kW、吸気ファン31の容量は0.2kWであり、乾燥・焼付炉1全体の電気容量は11.35kWであった。排気ファン27排気ガス量は0.6Nm3/min、吸気ファンの31の吸気空気量は0.1Nm3/min、戻り空気量は0.5Nm3/min、循環空気量は3Nm3/minにて運転した。即ち、乾燥・焼付炉1内が少し負圧になる条件で行った。

【0061】

図2は、触媒層23の入口及び出口部分でVOC濃度をFID(水素炎イオン化法)濃度計で測定した結果を示す図である。図2(A)において、左側の縦軸が触媒層23入口でのVOC濃度であり、右側の縦軸が触媒層23出口でのVOC濃度である。また、横軸が運転時間(分)を示す。また、図2(B)は、運転開始からの乾燥・焼付部7の温度(℃)、触媒層23の入口及び出口における温度、及び電力値(kW)等の経時変化を示す。なお、図2では、乾燥・焼付を単に乾燥と省略して図示してある。

【0062】

乾燥・焼付処理開始2〜10分の間に発生した排ガス中のVOCの初期ピーク濃度は、1140ppmCで、その成分内訳はエチルベンゼン、キシレン、トルエン、ブタノール等であった。図2(A)から分かるように、VOCの除去率は99.1%以上の範囲にあり、その後はVOCの入口濃度の低下に伴って除去率が99.9に高まった。VOC濃度の次のピークは、運転開始から35分前後経過した時に生じ、VOC濃度は700ppmCにまで増加し、その後は100ppmCまで低下した。VOCの平均除去率は99.7%を維持することができた。

【0063】

図3は、上記の乾燥定温期に採取した、触媒層23入口の排気ガス(図3には入口ガスと表示)と触媒層23出口の排気ガス(図3には出口ガスと表示)について、臭気濃度、臭気指数、脱臭率及び臭質(三点比較式臭い袋法)を測定した結果を示す。

【0064】

その結果、Ce-Co系触媒担体を使用することで、VOCの除去とともに臭気成分についても99%以上を除去可能であることが判明した。

【0065】

また、Ce-Co系触媒担体によるヤニの分解性能を調べるために、稼働している塗装工場の排気ダクトから採取したヤニを、溶剤に一定量溶解した。そして、その溶液中にCe-Co系触媒担体と、担体に触媒を付着させていない無触媒担体とを浸漬した後、減圧乾燥で溶剤を気化させて重量変化と示差熱とを示差熱・熱重量同時測定装置にて分析した。その結果を図4及び図5に示す。

【0066】

図4から分かるように、Ce-Co系触媒担体では250℃でヤニを熱分解できることが判明した。一方、図5に示すように、無触媒担体の場合には480℃でようやく熱分解することが分かった。

【0067】

[実施例2]

小形試験機に設けた触媒層23に、本発明の実施の形態で採用したCe-Co系触媒担体(多孔質セラミックス担体に担持された酸化セリウムと酸化コバルトを混合した遷移金属酸化物)、及び市販の白金触媒粉体をそれぞれ充填した。そして、触媒層23で処理するガス温度210℃、空間速度(SV)30000-hの条件で、トルエン、5%水蒸気添加トルエン、及び酢酸エチルのそれぞれについて分解率を測定した。

【0068】

その結果を図6に示す。

【0069】

図6から分かるように、Ce-Co系触媒担体は水分の影響を受け難く、酢酸エチル除去性能についても市販の白金触媒よりも優れている結果を得た。

【0070】

[実施例3]

図1で説明した本発明の実施の形態のように、乾燥・焼付のための装置と排ガスの浄化処理のための装置を一体化した乾燥・焼付炉1(本発明)と、乾燥・焼付のための装置を建屋内に、排ガスの浄化処理のための装置を外部に配置した従来型の乾燥・焼付炉(従来例)とで、エネルギーの消費状況等を比較した。なお、乾燥・焼付を行う容積は何れも5m3とした。

【0071】

その結果、従来例の乾燥・焼付炉は、吸気量が5Nm3/minで、必要な設備の電気容量は112.2kW、電気使用量は110.8kWhであった。

【0072】

一方、本発明の乾燥・焼付炉1は、乾燥・焼付部7と上部空間部5との間で炉内空気を循環させるため吸気量が0.5Nm3/minと少なかった。また、排気ガスの排熱を利用することから必要な設備の電気容量は51.7kWであり、電気使用量は48.7kWhと少なかった。

【0073】

この結果から、本発明の乾燥・焼付炉1を使用することで、電気使用量は従来型の乾燥・焼付炉に比べて56%以上の低減でき、設備面とランニングコストにおいて本実施の形態の乾燥・焼付炉1の優位性が確認された。

【0074】

上記の実施例3の結果を、具体的な実装置の例で更に詳しく説明する。

【0075】

即ち、従来例の乾燥・焼付炉は、数〜数十m3の容積を有し、130〜180℃の温度で乾燥・焼付が行なわれている。乾燥・焼付炉内のVOC濃度は、労働安全衛生法に従って、爆発下限界値の25%以下になるように炉内空気を取り出して、取り出したガスを外部に設置した浄化装置19で400℃以上に加熱して触媒で無害化してから大気中に放出する。そのため、触媒の加熱量に加えて、少なくとも放出ガス量に相当する新鮮空気を外部から乾燥・焼付内に取り込む必要があるので、これを乾燥・焼付のための温度まで加熱するための熱源が必要である。これにより、新鮮空気を加熱するための大きな電気使用量を必要とする。

【0076】

一方、本発明の乾燥・焼付炉1は、浄化装置19は上部空間部5内に設置され、浄化装置19の触媒層23に充填するCe-Co系触媒担体は250℃程度でVOCの分解及びヤニ成分の気化・分解を行うことができる。従って、乾燥・焼付部7の空気温度(130〜180℃)を100℃程度上昇させるだけでVOCの分解及びヤニ成分の気化・分解を行うことができる。また、触媒層23の触媒反応で発生する化学反応熱で高温になった排ガスBと外部の新鮮空気Aとを蓄熱・濾過層25で熱交換しているので、省エネになる。

【0077】

本発明の乾燥・焼付炉1では、乾燥・焼付部7の容積をVとした時に、浄化装置19で処理する空気量は0.5V/分程度であり、処理ヒータ21の電気容量を比較的小容量のヒータで必要な熱源を得ることができる。この場合、乾燥・焼付炉1内のVOC濃度を所定濃度以下に維持するために、触媒層23を通過する空気量は前記の通り0.5V/分程度であり、全量を外部へ放出する必要はなく、触媒反応で発生する水分量を考慮して、0.4V/分程度は乾燥・焼付部7へ戻すことができる。これにより乾燥・焼付炉1の消費エネルギーを極めて少なくできる。

【0078】

また、本発明の乾燥・焼付炉1は、断熱材で被覆されているため、処理ヒータ21からの放熱及び触媒反応で発生する化学反応熱等は、上部空間部5内で発生したものであるので、外気に放散することがない。従って、乾燥・焼付部7における乾燥・焼付のための熱源として利用することができる。

【産業上の利用可能性】

【0079】

本発明は塗装工場で多用されている乾燥・焼付炉から発生するVOCとヤニを遷移金酸化物触媒によって燃焼して無害化するものであり、特に乾燥・焼付部7と浄化系を有する

上部空間部5との間で炉内空気を循環させることによって、VOCやヤニ効率よく処理できるとともに省エネ化を図ったものであり、産業上における有用性が確認されている。

【符号の説明】

【0080】

1…乾燥炉、3…断熱材、5…上部空間部、7…乾燥部、11…隔壁、13…開口、14…開閉量調整板、19…浄化装置、20…浄化系配管、21…処理ヒータ、23…触媒層、25…蓄熱・濾過層、27…排気ファン、31…吸気ファン、32…吸気配管、34…循環系配管、36…乾燥ヒータ、38…循環系ファン、40…調整弁、42…浄化系戻り配管

【特許請求の範囲】

【請求項1】

塗装物の乾燥・焼付炉において、

前記乾燥・焼付炉に被覆された断熱材と、

前記乾燥・焼付炉を乾燥・焼付部と上部空間部とに区画する隔壁と、

前記上部空間部に設けられ、ヒータと触媒層とを少なくとも有して前記塗装物から発生する有機化合物を浄化して乾燥・焼付炉外に排出する浄化装置と、

前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる流通手段と、を備えたことを特徴とする塗装物の乾燥・焼付炉。

【請求項2】

前記浄化装置の後段に、該浄化装置からの高温排ガスを濾材で濾過する一方、前記高温排ガスで加熱された前記濾材によって前記上部空間部に取り込む新鮮空気を加熱する濾過・蓄熱層を設けたことを特徴とする請求項1に記載の塗装物の乾燥・焼付炉。

【請求項3】

前記隔壁には、前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる複数の開口が形成されるとともに、それぞれの開口には前記炉内空気の流通量を制御する開閉量調整板を設けたことを特徴とする請求項1又は2に記載の塗装物の乾燥・焼付炉。

【請求項4】

前記触媒層で使用される触媒は、多孔質セラミックス担体に担持された酸化セリウムと酸化コバルト系の遷移金属酸化物を活性成分とすることを特徴とする請求項1〜3の何れか1に記載の塗装物の乾燥・焼付炉。

【請求項1】

塗装物の乾燥・焼付炉において、

前記乾燥・焼付炉に被覆された断熱材と、

前記乾燥・焼付炉を乾燥・焼付部と上部空間部とに区画する隔壁と、

前記上部空間部に設けられ、ヒータと触媒層とを少なくとも有して前記塗装物から発生する有機化合物を浄化して乾燥・焼付炉外に排出する浄化装置と、

前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる流通手段と、を備えたことを特徴とする塗装物の乾燥・焼付炉。

【請求項2】

前記浄化装置の後段に、該浄化装置からの高温排ガスを濾材で濾過する一方、前記高温排ガスで加熱された前記濾材によって前記上部空間部に取り込む新鮮空気を加熱する濾過・蓄熱層を設けたことを特徴とする請求項1に記載の塗装物の乾燥・焼付炉。

【請求項3】

前記隔壁には、前記乾燥・焼付部と前記上部空間部との間で炉内空気を流通させる複数の開口が形成されるとともに、それぞれの開口には前記炉内空気の流通量を制御する開閉量調整板を設けたことを特徴とする請求項1又は2に記載の塗装物の乾燥・焼付炉。

【請求項4】

前記触媒層で使用される触媒は、多孔質セラミックス担体に担持された酸化セリウムと酸化コバルト系の遷移金属酸化物を活性成分とすることを特徴とする請求項1〜3の何れか1に記載の塗装物の乾燥・焼付炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−79782(P2013−79782A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220895(P2011−220895)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(511241343)株式会社エア・ガシズ・テクノス (1)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(511241343)株式会社エア・ガシズ・テクノス (1)

【Fターム(参考)】

[ Back to top ]