塗装用マスキング冶具

【課題】マスキング用の冶具本体をカバー部材の各ボルト孔に対してワンタッチで脱着可能とし、かつ、ボルト孔に対する冶具本体の位置ずれを防止して非塗装部をつくるためのシール性を良好に保持する。

【解決手段】複数個のボルト孔を有するとともに、表面に電気的な絶縁被膜が塗装される金属製のカバー部材と、各ボルト孔に挿通されて締め付けられる個々のボルトとを通電可能にする目的で、カバー部材における各ボルト孔の周囲に非塗装部をつくるための塗装用マスキング冶具であって、磁石14を用いた冶具本体10と、冶具本体の吸着面11から突出して設けられ、カバー部材のボルト孔に挿入することで冶具本体10をカバー部材に位置決めする突部24と、冶具本体の吸着面11に設けられたシール部材30とを備えている。

【解決手段】複数個のボルト孔を有するとともに、表面に電気的な絶縁被膜が塗装される金属製のカバー部材と、各ボルト孔に挿通されて締め付けられる個々のボルトとを通電可能にする目的で、カバー部材における各ボルト孔の周囲に非塗装部をつくるための塗装用マスキング冶具であって、磁石14を用いた冶具本体10と、冶具本体の吸着面11から突出して設けられ、カバー部材のボルト孔に挿入することで冶具本体10をカバー部材に位置決めする突部24と、冶具本体の吸着面11に設けられたシール部材30とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車載用のインバータケースなどにおける金属製蓋のように、その表面に絶縁被膜が塗装され、かつ、各ボルト孔の周囲に通電(ボデーアース)用の非塗装部がつくられるカバー部材の塗装用マスキング冶具に関する。

【背景技術】

【0002】

この種のカバー部材に非塗装部をつくる技術については、例えば特許文献1に開示されている。この技術でも明らかなように、金属製のカバー部材は複数個のボルト孔を有するとともに、カチオン塗装によってカバー部材の表面に電気的な絶縁被膜が施されている。そして、各ボルト孔の周囲に絶縁被膜が付いていない非塗装部をつくることにより、カバー部材と、各ボルト孔に挿通されてケース側に締め付けられる個々のボルトとの通電を可能としている。これにより、カバー部材が各ボルトを通じてボデーアースされることとなる。このボデーアースを必要とする理由は、つぎのとおりである。

【0003】

インバータケースやコンバータケースのように電気部品を収容し、内部において電圧の昇圧機能や電流の整流機能を果たす部品では、常に発生しつづけている電流が充満し、ケース周辺で静電気が生じ易くなる。これを防止するためには充満した電流を逃がす必要があり、これをカバー部材のボデーアースによって対処している。

【0004】

従来、ボルト孔の周囲に非塗装部をつくるための一手段としては、耐熱シリコンゴムからなるマスキング部品を使用している。このマスキング部品は、ボルト孔に差し込むアンカー部と、ボルト孔の周囲に接触するシール部とを有する。そこで、カバー部材の塗装に先立ってカバー部材を回転式の作業テーブルにセットし、この作業テーブルを回転させながらマスキング部品のアンカー部を個々のボルト孔に順次差し込み、反対側からアンカー部の端部をプライヤーなどによって引っ張る。これにより、シール部をボルト孔の周囲に密着させる。そして、カバー部材に対する塗装の処理が完了した後は、作業テーブルを回転させながら各マスキング部材を個々のボルト孔から順次取り外す。

【特許文献1】特開2005−327991号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

インバータケースなどのカバー部材をアースするには、各ボルト孔のほとんど全ての周囲に非塗装部をつくることが要求され、かつ、一つのカバー部材には10数個のボルト孔がある。これら全てのボルト孔に対し、プライヤーなどの工具を用いてマスキング部品を一つずつ脱着するには多くの作業工数が必要である。また、シリコンゴムなどからなるマスキング部品は、その柔軟性からボルト孔に対する位置ずれが生じやすく、非塗装部がボルト孔の周囲からずれる場合がある。

【0006】

本発明は、このような課題を解決しようとするもので、その目的は、マスキング用の冶具本体をカバー部材の各ボルト孔に対してワンタッチで脱着可能とし、かつ、ボルト孔に対する冶具本体の位置ずれを防止して非塗装部をつくるためのシール性を良好に保持することである。

【課題を解決するための手段】

【0007】

本発明は、上記の目的を達成するためのもので、以下のように構成されている。

第1の発明は、複数個のボルト孔を有するとともに、表面に電気的な絶縁被膜が塗装される金属製のカバー部材と、各ボルト孔に挿通されて締め付けられる個々のボルトとを通電可能にする目的で、カバー部材における各ボルト孔の周囲に非塗装部をつくるための塗装用マスキング冶具であって、磁石を用いた冶具本体と、冶具本体の吸着面から突出して設けられ、カバー部材のボルト孔に挿入することで冶具本体をカバー部材に位置決めする突部と、冶具本体の吸着面に設けられたシール部材とを備えている。

【0008】

この構成においては、冶具本体をその磁力によってカバー部材における各ボルト孔の箇所に取り付けることができるので、複数の箇所に対する冶具本体の脱着が工具などを用いることなくワンタッチで行うことができる。したがって、各ボルト孔の周囲に非塗装部をつくるため工数を大幅に低減することができる。また、冶具本体の吸着面に設けられている突部がカバー部材のボルト孔に挿入されることで、ボルト孔と冶具本体とが位置決めされ、かつ、シール部材によって非塗装部をつくるためのシール性が良好に保持される。

【0009】

第2の発明は、第1の発明において、シール部材に、フッ素ゴムの発泡材が使用されている。

このようにフッ素ゴムの発泡材からなるシール部材を用いることにより、カバー部材の表面に対するなじみ性がよく、カバー部材に加工歪みなどがある場合でも良好なシール性を保持し、非塗装部への塗料のしみ込みを防止することができる。

【0010】

第3の発明は、第1の発明において、冶具本体は、有底の筒状をしたホルダーの内部に磁石が組み込まれた構成であり、冶具本体の吸着面側におけるホルダーの縁部を磁石の端面よりも突出させ、シール部材がホルダーの縁部とカバー部材との間に挟み込まれる形状に設定されている。

【0011】

この構成では、冶具本体の磁力に基づく吸着力がホルダーの縁部に集中することとなり、シール部材を高い面圧でカバー部材に圧着させることができる。このため、冶具本体の磁力を一定としたときに、吸着面全体でシール部材をカバー部材に押し付ける場合と比較してシール機能が格段に高められる。この結果、耐熱性ならびに耐久性の観点から有利とされるシリコン樹脂製のシール部材を用いても良好なシール性を確保することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の形態を、図面を用いて説明する。

実施の形態1

まず、本発明における実施の形態1を図1〜図6によって説明する。

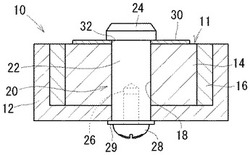

図1は、塗装用マスキング冶具の一つのタイプを表した外観斜視図である。図2は、塗装用マスキング冶具の縦断面図である。これらの図面で示す冶具本体10は、既成の永久磁石を利用したもので、その構造はホルダー12と、このホルダー12の内部に組み込まれた磁石14とに大別される。ホルダー12は、ステンレスなどの素材によって底を有する筒状に成形されている。磁石14は、超耐熱型・強磁力型の永久磁石であり、その外周面とホルダー12の内周面との間に真ちゅうなどの非磁性素材からなる筒体16を介在させてホルダー12内に固定されている。この構成は、冶具本体10の吸着面11において磁石14の磁力に基づく吸着力を効果的に発揮させるための周知のものである。

【0013】

冶具本体10には、その中心部において吸着面11からホルダー12の底面まで連通する貫通孔18が加工されている。この貫通孔18に対し、吸着面11の側からパイロットピン20が挿入される。このパイロットピン20には、ステンレスや真ちゅうなどの素材が使用されている。そして、パイロットピン20は、貫通孔18に挿入される挿入部22と、この挿入部22よりも大径で吸着面11に突出する突部24とを有する。また挿入部22には、その端面からネジ孔26が加工されている。このネジ孔26に対し、ホルダー12の底面側からネジ28をワッシャ29と共に締め付けることにより、パイロットピン20が冶具本体10に固定される。

【0014】

冶具本体10においては、磁石14の磁力、つまり吸着面11の吸着力が異なる複数種のタイプのものを準備している。このタイプの違いにより、冶具本体10の径あるいは高さの寸法が異なる。図1および図2では一つのタイプの冶具本体10が示されている。なお、冶具本体10の高さに応じて貫通孔18の長さが変わってくるので、それに合わせてパイロットピン20においても挿入部22の長さの異なるものを種々準備している。

【0015】

冶具本体10の吸着面11には、円形のシール部材30が貫通孔18と同芯に配置されている。つまり、このシール部材30は中心孔32を有し、この中心孔32にパイロットピン20の挿入部22が通されている。この状態でパイロットピン20が冶具本体10に固定されると、シール部材30における中心孔32の周囲が冶具本体10の吸着面11とパイロットピン20の突部24との間に挟み込まれる。これによってシール部材30が冶具本体10の吸着面11から脱落しないように保持される。なお、シール部材30の素材には耐熱性シリコン樹脂あるいは耐熱性の発泡エプトシーラ(フッ素ゴムの発泡材)が使用される。そして、シール性を高めるためにシール部材30を二枚以上重ねて使用する場合もある。

【0016】

図3は、インバータケースあるいはコンバータケースなどのカバー部材40の一部を表した平面図である。このカバー部材40は、インバータケースなどの金属製ケース(図示省略)の開口を閉ざす蓋として用いる金属製の部材であり、その輪郭形状は金属製ケースの開口の形状に対応している。そして、カバー部材40の周縁には複数個(一般に10数個)のボルト孔42が開けられており、これらのボルト孔42を通じて締め付けられるボルト(図示省略)によってカバー部材40が金属製ケースに固定される。

【0017】

カバー部材40の表面には、カチオン塗装あるいはアニオン塗装などによって電気的な絶縁処理が施される。ただし、既に述べた理由によって各ボルト孔42の周囲に絶縁被膜が付いていない非塗装部をつくり、これらのボルト孔42を通じて締め付けられる各ボルトを通じてカバー部材40のボデーアースを行う必要がある。

【0018】

つづいて、カバー部材40に対する絶縁処理の手順を説明する。

まず、カバー部材40における各ボルト孔42の全部、あるいはボデーアースを必要としない1〜2個の孔を除いた個数の冶具本体10を用意する。このとき、カバー部材40の面精度に応じた吸着力の冶具本体10を複数種のタイプから選定し、同じくカバー部材40の面精度に応じてシール部材30を一枚で使用するか二枚以上重ねて使用するかを選択する。なお、シール部材30の外径を変えることで、マスキング範囲(非塗装部の範囲)を調整することができるのは当然である。

【0019】

使用する冶具本体10のタイプを決めたら、図4で示すようにカバー部材40においてマスキングを必要とする各ボルト孔42の周囲に対し、すでに選定されたタイプの冶具本体10をそれぞれ取り付ける。このとき、図5で示すようにパイロットピン20の突部24をボルト孔42に挿入することにより、冶具本体10がボルト孔42に対して芯出しされた状態で位置決めされる。これと同時に、磁石14の磁力によって冶具本体10の吸着面11がカバー部材40側に吸着される。この結果、シール部材30がボルト孔42の周囲に強く押し付けられ(図5)、その部分をマスキングした状態に保つ。

【0020】

マスキングを必要とする各ボルト孔42に冶具本体10が取り付けられた状態のカバー部材40を洗浄した後、例えば電着カチオン塗装によってカバー部材40の表面に絶縁被膜44(図6)を施す。つぎにカバー部材40を加熱して絶縁被膜44の焼き付け処理を行い、冷却後に各冶具本体10をカバー部材40から取り外す。この結果、図6で示すようにカバー部材40におけるボルト孔42の周囲には、シール部材30とほぼ同じ大きさの範囲において絶縁被膜44が付いていない非塗装部46がつくられている。したがって非塗装部46がつくられたボルト孔42を通じてボルトを金属製ケースに締め付けることにより、このボルトを通電経路としてカバー部材40がボデーアースされる。

【0021】

このようにカバー部材40に対して冶具本体10を各ボルト孔42に位置決めした状態で、かつ、磁石14の磁力によって取り付けることにより、複数の冶具本体10の脱着が工具などを用いることなく、ワンタッチで行うことができる。したがって、マスキングのための工数が大幅に低減される。また、発泡エプトシーラ(フッ素ゴムの発泡材)を用いたシール部材30は、カバー部材40の表面に対するなじみ性がよく、冶具本体10の吸着力との協働によって良好なシール性を保持し、非塗装部46に対する塗料のしみ込みが防止される。ただし、カバー部材40の面精度が高く、加工歪みなどがない場合には、シリコン樹脂製のシール部材30を使用してもよい。

【0022】

実施の形態2

つづいて、本発明における実施の形態2を図7、図8によって説明する。

図7は、実施の形態2における塗装用マスキング冶具を表した外観斜視図である。図8は、図7の塗装用マスキング冶具を表した縦断面図である。これらの図面で明らかなように本実施の形態2の冶具本体10においても、ステンレスなどの素材によって有底の筒状に成形されたホルダー12の内部に、超耐熱型・強磁力型の永久磁石を用いた磁石14が組み込まれている。この冶具本体10の吸着面11側、すなわちホルダー12の開放面側においては、該ホルダー12の縁部13を磁石14の端面14aよりも僅かに突出させている。

【0023】

一方、本実施の形態2のシール部材30は、その外径が冶具本体10の外径とほぼ同一寸法に設定され、その中心孔32には実施の形態1と同様にパイロットピン20の挿入部22が通される(図8)。このシール部材30は、カバー部材40の表面に対するなじみ性に優れた発泡エプトシーラ製ではなく、シリコン樹脂製でよい。シリコン樹脂製のシール部材30は、発泡エプトシーラ製と比べて破れにくく、耐熱温度も高いので、焼き付け塗装のマスキングには適している。また、シリコン樹脂はその厚みが大きいほど耐熱性が高く、かつ破れにくいので、シール部材30の肉厚は1.0〜1.5mm程度に設定するのが好ましい。

【0024】

実施の形態2における冶具本体10が、仮にシール部材30を取り外した状態でカバー部材40(図3、図4)に取り付けられたものとすると、冶具本体10の吸着面11側においてカバー部材40に接触するのはホルダー12における縁部13の端面のみである。したがって、磁石14の磁力に基づく冶具本体10の吸着力がホルダー12の縁部13に集中することとなり、実際には縁部13とカバー部材40との間にシール部材30が介在しているので、このシール部材30が高い面圧でカバー部材40に強く押し付けられる。この結果、シリコン樹脂製のシール部材30を一枚使用するだけでも、カバー部材40におけるボルト孔42の周囲を効果的にシールすることができ、その部分をマスキング状態に保つことができる。

【図面の簡単な説明】

【0025】

【図1】塗装用マスキング冶具を表した外観斜視図

【図2】塗装用マスキング冶具の縦断面図

【図3】カバー部材の一部を表した平面図

【図4】カバー部材にマスキング冶具を取り付けた状態の一部を表した斜視図

【図5】カバー部材にマスキング冶具を取り付けた状態の断面図

【図6】塗装後にマスキングを取り外した状態の断面図

【図7】実施の形態2における塗装用マスキング冶具を表した外観斜視図

【図8】図7の塗装用マスキング冶具を表した縦断面図

【符号の説明】

【0026】

10 冶具本体

11 吸着面

14 磁石

24 突部

30 シール部材

40 カバー部材

42 ボルト孔

44 絶縁被膜

46 非塗装部

【技術分野】

【0001】

本発明は、車載用のインバータケースなどにおける金属製蓋のように、その表面に絶縁被膜が塗装され、かつ、各ボルト孔の周囲に通電(ボデーアース)用の非塗装部がつくられるカバー部材の塗装用マスキング冶具に関する。

【背景技術】

【0002】

この種のカバー部材に非塗装部をつくる技術については、例えば特許文献1に開示されている。この技術でも明らかなように、金属製のカバー部材は複数個のボルト孔を有するとともに、カチオン塗装によってカバー部材の表面に電気的な絶縁被膜が施されている。そして、各ボルト孔の周囲に絶縁被膜が付いていない非塗装部をつくることにより、カバー部材と、各ボルト孔に挿通されてケース側に締め付けられる個々のボルトとの通電を可能としている。これにより、カバー部材が各ボルトを通じてボデーアースされることとなる。このボデーアースを必要とする理由は、つぎのとおりである。

【0003】

インバータケースやコンバータケースのように電気部品を収容し、内部において電圧の昇圧機能や電流の整流機能を果たす部品では、常に発生しつづけている電流が充満し、ケース周辺で静電気が生じ易くなる。これを防止するためには充満した電流を逃がす必要があり、これをカバー部材のボデーアースによって対処している。

【0004】

従来、ボルト孔の周囲に非塗装部をつくるための一手段としては、耐熱シリコンゴムからなるマスキング部品を使用している。このマスキング部品は、ボルト孔に差し込むアンカー部と、ボルト孔の周囲に接触するシール部とを有する。そこで、カバー部材の塗装に先立ってカバー部材を回転式の作業テーブルにセットし、この作業テーブルを回転させながらマスキング部品のアンカー部を個々のボルト孔に順次差し込み、反対側からアンカー部の端部をプライヤーなどによって引っ張る。これにより、シール部をボルト孔の周囲に密着させる。そして、カバー部材に対する塗装の処理が完了した後は、作業テーブルを回転させながら各マスキング部材を個々のボルト孔から順次取り外す。

【特許文献1】特開2005−327991号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

インバータケースなどのカバー部材をアースするには、各ボルト孔のほとんど全ての周囲に非塗装部をつくることが要求され、かつ、一つのカバー部材には10数個のボルト孔がある。これら全てのボルト孔に対し、プライヤーなどの工具を用いてマスキング部品を一つずつ脱着するには多くの作業工数が必要である。また、シリコンゴムなどからなるマスキング部品は、その柔軟性からボルト孔に対する位置ずれが生じやすく、非塗装部がボルト孔の周囲からずれる場合がある。

【0006】

本発明は、このような課題を解決しようとするもので、その目的は、マスキング用の冶具本体をカバー部材の各ボルト孔に対してワンタッチで脱着可能とし、かつ、ボルト孔に対する冶具本体の位置ずれを防止して非塗装部をつくるためのシール性を良好に保持することである。

【課題を解決するための手段】

【0007】

本発明は、上記の目的を達成するためのもので、以下のように構成されている。

第1の発明は、複数個のボルト孔を有するとともに、表面に電気的な絶縁被膜が塗装される金属製のカバー部材と、各ボルト孔に挿通されて締め付けられる個々のボルトとを通電可能にする目的で、カバー部材における各ボルト孔の周囲に非塗装部をつくるための塗装用マスキング冶具であって、磁石を用いた冶具本体と、冶具本体の吸着面から突出して設けられ、カバー部材のボルト孔に挿入することで冶具本体をカバー部材に位置決めする突部と、冶具本体の吸着面に設けられたシール部材とを備えている。

【0008】

この構成においては、冶具本体をその磁力によってカバー部材における各ボルト孔の箇所に取り付けることができるので、複数の箇所に対する冶具本体の脱着が工具などを用いることなくワンタッチで行うことができる。したがって、各ボルト孔の周囲に非塗装部をつくるため工数を大幅に低減することができる。また、冶具本体の吸着面に設けられている突部がカバー部材のボルト孔に挿入されることで、ボルト孔と冶具本体とが位置決めされ、かつ、シール部材によって非塗装部をつくるためのシール性が良好に保持される。

【0009】

第2の発明は、第1の発明において、シール部材に、フッ素ゴムの発泡材が使用されている。

このようにフッ素ゴムの発泡材からなるシール部材を用いることにより、カバー部材の表面に対するなじみ性がよく、カバー部材に加工歪みなどがある場合でも良好なシール性を保持し、非塗装部への塗料のしみ込みを防止することができる。

【0010】

第3の発明は、第1の発明において、冶具本体は、有底の筒状をしたホルダーの内部に磁石が組み込まれた構成であり、冶具本体の吸着面側におけるホルダーの縁部を磁石の端面よりも突出させ、シール部材がホルダーの縁部とカバー部材との間に挟み込まれる形状に設定されている。

【0011】

この構成では、冶具本体の磁力に基づく吸着力がホルダーの縁部に集中することとなり、シール部材を高い面圧でカバー部材に圧着させることができる。このため、冶具本体の磁力を一定としたときに、吸着面全体でシール部材をカバー部材に押し付ける場合と比較してシール機能が格段に高められる。この結果、耐熱性ならびに耐久性の観点から有利とされるシリコン樹脂製のシール部材を用いても良好なシール性を確保することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の形態を、図面を用いて説明する。

実施の形態1

まず、本発明における実施の形態1を図1〜図6によって説明する。

図1は、塗装用マスキング冶具の一つのタイプを表した外観斜視図である。図2は、塗装用マスキング冶具の縦断面図である。これらの図面で示す冶具本体10は、既成の永久磁石を利用したもので、その構造はホルダー12と、このホルダー12の内部に組み込まれた磁石14とに大別される。ホルダー12は、ステンレスなどの素材によって底を有する筒状に成形されている。磁石14は、超耐熱型・強磁力型の永久磁石であり、その外周面とホルダー12の内周面との間に真ちゅうなどの非磁性素材からなる筒体16を介在させてホルダー12内に固定されている。この構成は、冶具本体10の吸着面11において磁石14の磁力に基づく吸着力を効果的に発揮させるための周知のものである。

【0013】

冶具本体10には、その中心部において吸着面11からホルダー12の底面まで連通する貫通孔18が加工されている。この貫通孔18に対し、吸着面11の側からパイロットピン20が挿入される。このパイロットピン20には、ステンレスや真ちゅうなどの素材が使用されている。そして、パイロットピン20は、貫通孔18に挿入される挿入部22と、この挿入部22よりも大径で吸着面11に突出する突部24とを有する。また挿入部22には、その端面からネジ孔26が加工されている。このネジ孔26に対し、ホルダー12の底面側からネジ28をワッシャ29と共に締め付けることにより、パイロットピン20が冶具本体10に固定される。

【0014】

冶具本体10においては、磁石14の磁力、つまり吸着面11の吸着力が異なる複数種のタイプのものを準備している。このタイプの違いにより、冶具本体10の径あるいは高さの寸法が異なる。図1および図2では一つのタイプの冶具本体10が示されている。なお、冶具本体10の高さに応じて貫通孔18の長さが変わってくるので、それに合わせてパイロットピン20においても挿入部22の長さの異なるものを種々準備している。

【0015】

冶具本体10の吸着面11には、円形のシール部材30が貫通孔18と同芯に配置されている。つまり、このシール部材30は中心孔32を有し、この中心孔32にパイロットピン20の挿入部22が通されている。この状態でパイロットピン20が冶具本体10に固定されると、シール部材30における中心孔32の周囲が冶具本体10の吸着面11とパイロットピン20の突部24との間に挟み込まれる。これによってシール部材30が冶具本体10の吸着面11から脱落しないように保持される。なお、シール部材30の素材には耐熱性シリコン樹脂あるいは耐熱性の発泡エプトシーラ(フッ素ゴムの発泡材)が使用される。そして、シール性を高めるためにシール部材30を二枚以上重ねて使用する場合もある。

【0016】

図3は、インバータケースあるいはコンバータケースなどのカバー部材40の一部を表した平面図である。このカバー部材40は、インバータケースなどの金属製ケース(図示省略)の開口を閉ざす蓋として用いる金属製の部材であり、その輪郭形状は金属製ケースの開口の形状に対応している。そして、カバー部材40の周縁には複数個(一般に10数個)のボルト孔42が開けられており、これらのボルト孔42を通じて締め付けられるボルト(図示省略)によってカバー部材40が金属製ケースに固定される。

【0017】

カバー部材40の表面には、カチオン塗装あるいはアニオン塗装などによって電気的な絶縁処理が施される。ただし、既に述べた理由によって各ボルト孔42の周囲に絶縁被膜が付いていない非塗装部をつくり、これらのボルト孔42を通じて締め付けられる各ボルトを通じてカバー部材40のボデーアースを行う必要がある。

【0018】

つづいて、カバー部材40に対する絶縁処理の手順を説明する。

まず、カバー部材40における各ボルト孔42の全部、あるいはボデーアースを必要としない1〜2個の孔を除いた個数の冶具本体10を用意する。このとき、カバー部材40の面精度に応じた吸着力の冶具本体10を複数種のタイプから選定し、同じくカバー部材40の面精度に応じてシール部材30を一枚で使用するか二枚以上重ねて使用するかを選択する。なお、シール部材30の外径を変えることで、マスキング範囲(非塗装部の範囲)を調整することができるのは当然である。

【0019】

使用する冶具本体10のタイプを決めたら、図4で示すようにカバー部材40においてマスキングを必要とする各ボルト孔42の周囲に対し、すでに選定されたタイプの冶具本体10をそれぞれ取り付ける。このとき、図5で示すようにパイロットピン20の突部24をボルト孔42に挿入することにより、冶具本体10がボルト孔42に対して芯出しされた状態で位置決めされる。これと同時に、磁石14の磁力によって冶具本体10の吸着面11がカバー部材40側に吸着される。この結果、シール部材30がボルト孔42の周囲に強く押し付けられ(図5)、その部分をマスキングした状態に保つ。

【0020】

マスキングを必要とする各ボルト孔42に冶具本体10が取り付けられた状態のカバー部材40を洗浄した後、例えば電着カチオン塗装によってカバー部材40の表面に絶縁被膜44(図6)を施す。つぎにカバー部材40を加熱して絶縁被膜44の焼き付け処理を行い、冷却後に各冶具本体10をカバー部材40から取り外す。この結果、図6で示すようにカバー部材40におけるボルト孔42の周囲には、シール部材30とほぼ同じ大きさの範囲において絶縁被膜44が付いていない非塗装部46がつくられている。したがって非塗装部46がつくられたボルト孔42を通じてボルトを金属製ケースに締め付けることにより、このボルトを通電経路としてカバー部材40がボデーアースされる。

【0021】

このようにカバー部材40に対して冶具本体10を各ボルト孔42に位置決めした状態で、かつ、磁石14の磁力によって取り付けることにより、複数の冶具本体10の脱着が工具などを用いることなく、ワンタッチで行うことができる。したがって、マスキングのための工数が大幅に低減される。また、発泡エプトシーラ(フッ素ゴムの発泡材)を用いたシール部材30は、カバー部材40の表面に対するなじみ性がよく、冶具本体10の吸着力との協働によって良好なシール性を保持し、非塗装部46に対する塗料のしみ込みが防止される。ただし、カバー部材40の面精度が高く、加工歪みなどがない場合には、シリコン樹脂製のシール部材30を使用してもよい。

【0022】

実施の形態2

つづいて、本発明における実施の形態2を図7、図8によって説明する。

図7は、実施の形態2における塗装用マスキング冶具を表した外観斜視図である。図8は、図7の塗装用マスキング冶具を表した縦断面図である。これらの図面で明らかなように本実施の形態2の冶具本体10においても、ステンレスなどの素材によって有底の筒状に成形されたホルダー12の内部に、超耐熱型・強磁力型の永久磁石を用いた磁石14が組み込まれている。この冶具本体10の吸着面11側、すなわちホルダー12の開放面側においては、該ホルダー12の縁部13を磁石14の端面14aよりも僅かに突出させている。

【0023】

一方、本実施の形態2のシール部材30は、その外径が冶具本体10の外径とほぼ同一寸法に設定され、その中心孔32には実施の形態1と同様にパイロットピン20の挿入部22が通される(図8)。このシール部材30は、カバー部材40の表面に対するなじみ性に優れた発泡エプトシーラ製ではなく、シリコン樹脂製でよい。シリコン樹脂製のシール部材30は、発泡エプトシーラ製と比べて破れにくく、耐熱温度も高いので、焼き付け塗装のマスキングには適している。また、シリコン樹脂はその厚みが大きいほど耐熱性が高く、かつ破れにくいので、シール部材30の肉厚は1.0〜1.5mm程度に設定するのが好ましい。

【0024】

実施の形態2における冶具本体10が、仮にシール部材30を取り外した状態でカバー部材40(図3、図4)に取り付けられたものとすると、冶具本体10の吸着面11側においてカバー部材40に接触するのはホルダー12における縁部13の端面のみである。したがって、磁石14の磁力に基づく冶具本体10の吸着力がホルダー12の縁部13に集中することとなり、実際には縁部13とカバー部材40との間にシール部材30が介在しているので、このシール部材30が高い面圧でカバー部材40に強く押し付けられる。この結果、シリコン樹脂製のシール部材30を一枚使用するだけでも、カバー部材40におけるボルト孔42の周囲を効果的にシールすることができ、その部分をマスキング状態に保つことができる。

【図面の簡単な説明】

【0025】

【図1】塗装用マスキング冶具を表した外観斜視図

【図2】塗装用マスキング冶具の縦断面図

【図3】カバー部材の一部を表した平面図

【図4】カバー部材にマスキング冶具を取り付けた状態の一部を表した斜視図

【図5】カバー部材にマスキング冶具を取り付けた状態の断面図

【図6】塗装後にマスキングを取り外した状態の断面図

【図7】実施の形態2における塗装用マスキング冶具を表した外観斜視図

【図8】図7の塗装用マスキング冶具を表した縦断面図

【符号の説明】

【0026】

10 冶具本体

11 吸着面

14 磁石

24 突部

30 シール部材

40 カバー部材

42 ボルト孔

44 絶縁被膜

46 非塗装部

【特許請求の範囲】

【請求項1】

複数個のボルト孔を有するとともに、表面に電気的な絶縁被膜が塗装される金属製のカバー部材と、各ボルト孔に挿通されて締め付けられる個々のボルトとを通電可能にする目的で、カバー部材における各ボルト孔の周囲に非塗装部をつくるための塗装用マスキング冶具であって、

磁石を用いた冶具本体と、冶具本体の吸着面から突出して設けられ、カバー部材のボルト孔に挿入することで冶具本体をカバー部材に位置決めする突部と、冶具本体の吸着面に設けられたシール部材とを備えた塗装用マスキング冶具。

【請求項2】

請求項1に記載された塗装用マスキング冶具であって、

シール部材に、フッ素ゴムの発泡材が使用されている塗装用マスキング冶具。

【請求項3】

請求項1に記載された塗装用マスキング冶具であって、

冶具本体は、有底の筒状をしたホルダーの内部に磁石が組み込まれた構成であり、冶具本体の吸着面側におけるホルダーの縁部を磁石の端面よりも突出させ、シール部材がホルダーの縁部とカバー部材との間に挟み込まれる形状に設定されている塗装用マスキング冶具。

【請求項1】

複数個のボルト孔を有するとともに、表面に電気的な絶縁被膜が塗装される金属製のカバー部材と、各ボルト孔に挿通されて締め付けられる個々のボルトとを通電可能にする目的で、カバー部材における各ボルト孔の周囲に非塗装部をつくるための塗装用マスキング冶具であって、

磁石を用いた冶具本体と、冶具本体の吸着面から突出して設けられ、カバー部材のボルト孔に挿入することで冶具本体をカバー部材に位置決めする突部と、冶具本体の吸着面に設けられたシール部材とを備えた塗装用マスキング冶具。

【請求項2】

請求項1に記載された塗装用マスキング冶具であって、

シール部材に、フッ素ゴムの発泡材が使用されている塗装用マスキング冶具。

【請求項3】

請求項1に記載された塗装用マスキング冶具であって、

冶具本体は、有底の筒状をしたホルダーの内部に磁石が組み込まれた構成であり、冶具本体の吸着面側におけるホルダーの縁部を磁石の端面よりも突出させ、シール部材がホルダーの縁部とカバー部材との間に挟み込まれる形状に設定されている塗装用マスキング冶具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−100168(P2008−100168A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−284947(P2006−284947)

【出願日】平成18年10月19日(2006.10.19)

【出願人】(591095328)真和工業株式会社 (10)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月19日(2006.10.19)

【出願人】(591095328)真和工業株式会社 (10)

【Fターム(参考)】

[ Back to top ]