塗装用マスキング冶具

【課題】カバー部材の複数個のボルト孔に対する着脱を容易に手早く行うことができる塗装用マスキング治具を提供する

【解決手段】有底筒状のホルダ20と、ホルダ20の内部に収納され、かつ中心孔31が貫設された永久磁石30と、ホルダ20の底板21に一端側が保持されると共に、永久磁石30の中心孔31に挿通される軸部41と、この軸部41の先端に設けられかつカバー部材1のボルト孔3に嵌挿される嵌合頭部43を有するガイドピン40と、ガイドピン40の軸部41に嵌挿される中心孔51を有し、かつホルダ20の開口側端面24とカバー部材1の一側表面との間に配置されてカバー部材1の一側表面のボルト孔3の周囲に密着する弾性シール部材50とを備える。ガイドピン40は、少なくとも嵌合頭部43が絶縁材によって形成されている。

【解決手段】有底筒状のホルダ20と、ホルダ20の内部に収納され、かつ中心孔31が貫設された永久磁石30と、ホルダ20の底板21に一端側が保持されると共に、永久磁石30の中心孔31に挿通される軸部41と、この軸部41の先端に設けられかつカバー部材1のボルト孔3に嵌挿される嵌合頭部43を有するガイドピン40と、ガイドピン40の軸部41に嵌挿される中心孔51を有し、かつホルダ20の開口側端面24とカバー部材1の一側表面との間に配置されてカバー部材1の一側表面のボルト孔3の周囲に密着する弾性シール部材50とを備える。ガイドピン40は、少なくとも嵌合頭部43が絶縁材によって形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複数個のボルト孔を有する金属製のカバー部材の表面に電着塗装によって絶縁塗膜を施す際に、カバー部材の一側表面の各ボルト孔の周囲に非塗装部を設けるための塗装用マスキング冶具に関する。

【背景技術】

【0002】

電着塗装(カチオン電着塗装又はアニオン電着塗装)によって表面に絶縁塗膜が施された金属製のカバー部材を有するインバータケースやコンバータケースにおいては、電気部品を収容し、内部において電圧の昇圧機能や電流の整流機能を果たす。このため、ケース内では常に発生しつづけている電流が充満し、ケース周辺で静電気が生じ易くなる。これを防止するためには充満した電流を逃がす必要があり、これをカバー部材のボデーアースによって対処している。

従来、金属製のカバー部材の一側表面のボルト孔の周囲に非塗装部を設けるために、耐熱シリコーンゴムからなるマスキング部品を使用することが知られている。

このマスキング部品は、ボルト孔に差し込むアンカー部と、ボルト孔の周囲に接触するシール部とを有する。

そして、カバー部材の電着塗装に先立ってカバー部材を回転式の作業テーブルにセットし、この作業テーブルを回転させながらマスキング部品のアンカー部を個々のボルト孔に順次差し込み、反対側からアンカー部の端部をプライヤーなどの工具によって引っ張る。これにより、シール部をボルト孔の周囲に密着させる。そして、カバー部材に対する電着塗装の処理が完了した後は、作業テーブルを回転させながら各マスキング部材を個々のボルト孔から順次取り外すようにしていた。

なお、カバー部材の表面に電着塗装によって絶縁塗膜を施す際に、カバー部材の一側表面のボルト孔の周囲をマスキングし、当該マスキング部に非塗装部を設ける点については、例えば、特許文献1に開示されている。

【特許文献1】特開2005−327991号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、カバー部材の複数個のボルト孔に対し、プライヤーなどの工具を用いてマスキング部品を一つずつ着脱する作業は厄介であり、多くの手間と時間が必要となる。また、シリコーンゴムなどから制作されるマスキング部品は、自身の柔軟性からボルト孔に対する位置ずれが生じやすく、非塗装部がボルト孔の周囲からずれる場合もある。

この発明の目的は、前記問題点に鑑み、カバー部材の複数個のボルト孔に対する着脱を容易に手早く行うことができる塗装用マスキング治具を提供することである。

【課題を解決するための手段】

【0004】

前記課題を解決するために、この発明の請求項1に係る塗装用マスキング治具は、複数個のボルト孔を有する金属製のカバー部材の表面に電着塗装によって絶縁塗膜を施す際に、前記カバー部材の一側表面の前記各ボルト孔の周囲に非塗装部を設けるための塗装用マスキング冶具であって、

有底筒状のホルダと、

前記ホルダの内部に収納され、かつ中心孔が貫設された永久磁石と、

前記ホルダの底板に一端側が保持されると共に、前記永久磁石の中心孔に挿通される軸部と、この軸部の先端に設けられかつ前記ボルト孔に嵌挿される嵌合頭部を有するガイドピンと、

前記ガイドピンの軸部に嵌挿される中心孔を有し、かつ前記ホルダの開口側端面と前記カバー部材の一側表面との間に配置されて前記カバー部材の一側表面の前記ボルト孔の周囲に密着する弾性シール部材とを備え、

しかも、前記ガイドピンは、少なくとも嵌合頭部が絶縁材によって形成されていることを特徴とする。

【0005】

前記構成によると、カバー部材の複数個のボルト孔に対し、これと同数の塗装用マスキング治具の各ガイドピンの嵌合頭部を嵌込むことで、永久磁石の磁力によって、カバー部材の複数個のボルト孔に各塗装用マスキング治具が取り付けられる。そして、各塗装用マスキング治具のホルダの開口側端面とカバー部材の一側表面との間に配設された弾性シール部材がカバー部材の一側表面のボルト孔の周囲に密着する。これによって、カバー部材の一側表面の各ボルト孔の周囲の非塗装部に対応する領域が弾性シール部材によって良好にマスキングされる。

その後、カバー部材が電着塗装される。この電着塗装の際、各塗装用マスキング治具の弾性シール部材によってマスキングされた領域(カバー部材の一側表面の複数個のボルト孔の周囲)には絶縁塗膜が付着されない非塗装部が設けられる。

その後、カバー部材の複数個のボルト孔に対し永久磁石の磁力に抗して各塗装用マスキング治具を引き上げることで、各塗装用マスキング治具が取り外される。

【0006】

前記したようにして、カバー部材の複数個のボルト孔に対し、これと同数の塗装用マスキング治具を工具などを用いることなく容易にかつ手早く着脱することができる。

しかも、ガイドピンは、少なくとも嵌合頭部が絶縁材によって形成されているため、電着塗装の際にガイドピンの嵌合頭部に絶縁塗膜が付着することを防止でき、カバー部材のボルト孔からガイドピンの嵌合頭部を引き抜く操作を軽快に行うことができる。

さらに、カバー部材に対しマスキング治具を絶縁状態に保つことが可能となり、治具内部に塗料が染み込む不具合を防止することができると共に、マスキング治具の保守・管理が容易となり、数多くの繰り返し使用において効果が大きい。

【0007】

請求項2に係る塗装用マスキング治具は、請求項1に記載した塗装用マスキング治具であって、

ガイドピンの嵌合頭部は、ボルト孔の内周面に当接可能な接触点を外周面の複数箇所に有して非円形に形成され、

前記嵌合頭部と前記ボルト孔の内周面との間に隙間が設定されることを特徴とする。

【0008】

前記構成によると、カバー部材の複数個のボルト孔に、それぞれガイドピンの嵌合頭部を嵌込んでセットした状態で、電着塗装に先立ってアルカリ洗浄液によってカバー部材を脱脂処理した後、カバー部材及びマスキング治具に付着しているアルカリ洗浄液を水洗い等によって洗浄する際に、カバー部材のボルト孔とガイドピンの嵌合頭部との間に染み込んだアルカリ洗浄液をガイドピンの嵌合頭部とボルト孔の内周面との間の隙間によって良好に洗い落すことができる。

この結果、カバー部材のボルト孔とガイドピンの嵌合頭部との間の嵌合部分に残留するアルカリ洗浄液の成分が原因となる塗装不良を防止することができる。

すなわち、カバー部材のボルト孔とガイドピンの嵌合頭部との間の嵌合部分にアルカリ洗浄液の成分が残留すると、その後の電着塗装において、アルカリ洗浄液の成分がボルト孔の周縁部ににじみ出て塗装不良が発生するが、前記したように、カバー部材のボルト孔とガイドピンの嵌合頭部との間に染み込んだアルカリ洗浄液を良好に洗い落とすことで、塗装不良を防止することができる。

【発明を実施するための最良の形態】

【0009】

この発明を実施するための最良の形態について実施例にしたがって説明する。

【0010】

〔実施例1〕

この発明の実施例1を図1〜図6にしたがって説明する。

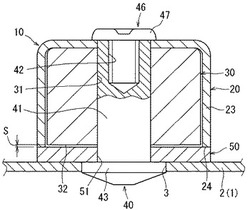

図1はこの発明の実施例1に係る塗装用マスキング治具をカバー部材の複数個のボルト孔に取り付ける前の状態を示す斜視図である。図2は塗装用マスキング治具の構成部品を分離して示す斜視図である。図3は塗装用マスキング治具の構成部品を組み付けた状態を示す斜視図である。図4は塗装用マスキング治具の縦断面図である。図5はカバー部材のボルト孔に塗装用マスキング治具を取り付けた状態を示す断面図である。図6はカバー部材を電着塗装した状態を示す断面図である。

【0011】

図1に示すように、塗装用マスキング治具10は、インバータケースあるいはコンバータケースなどの金属製(主として鉄板製)のカバー部材1の表面に電着塗装(カチオン電着塗装又はアニオン電着塗装)によって絶縁塗膜を施す際に、カバー部材1のフランジ部2に形成された複数個のボルト孔3の周囲の所定領域をマスキングし、当該マスキング領域6aに非塗装部6を設けるために用いられる。

【0012】

図2と図3に示すように、塗装用マスキング治具10は、ホルダ20と、永久磁石30と、ガイドピン40と、弾性シール部材50とを備えている。

ホルダ20は、ステンレス(例えば、SUS304)などの金属材料や耐熱性及び絶縁性を有する合成樹脂材(例えば、300℃前後の熱に耐え得る46ナイロン)、セラミック等によって有底筒状に形成されている。そして、図4に示すように、ホルダ20の底板21の中心部には、ガイドピン40の軸部41の先端部が移動可能に嵌挿される貫通孔22が形成されている。

【0013】

永久磁石30は、耐熱性の永久磁石によって形成され、中心部には中心孔31が貫設されている。例えば、永久磁石30としてサーマルコバルトマグネットと呼ばれている超強力永久磁石を用いることが望ましい。

また、永久磁石30は、その外径寸法がホルダ20の内径寸法よりも若干小さく、長さ寸法がホルダ20の収納部の深さ寸法よりも若干小さく設定されている。そして、ホルダ20の周壁部23の先端面24と永久磁石30の一端面32との間には、永久磁石30の長さ寸法とホルダ20の収納部の深さ寸法との差に相当する分だけ隙間Sが設定されている。また、この隙間Sに相当する移動量において永久磁石30がガイドピン40の軸部41の軸方向に相対移動可能に保持される。

【0014】

ガイドピン40は、ホルダ20の底板21に一端側が保持されると共に、永久磁石30の中心孔31に移動可能に挿通される軸部41と、この軸部41の先端に設けられ、かつカバー部材1のボルト孔3に嵌挿される大径の嵌合頭部43とを一体状に有し、少なくとも嵌合頭部43が絶縁材によって形成されている。

この実施例1において、ガイドピン40は、耐熱性及び絶縁性を有する合成樹脂材、例えば、300℃前後の熱に耐え得る46ナイロンによって形成されている。

また、ガイドピン40は、その軸部41の長さ寸法(嵌合頭部43下面から軸部41先端までの長さ寸法)がホルダ20の底板21下面から周壁部23の先端面24までの寸法に弾性シール部材50の厚さ寸法を加えた寸法と略同じ又は若干大く設定されている。

【0015】

また、ガイドピン40の軸部41の先端面の中心部にはねじ孔42が形成されている。そして、ホルダ20の内部に永久磁石30が収納され、この永久磁石30の一端面32側から、次ぎに詳述する弾性シール部材50の中心孔51を通してガイドピン40の軸部41が挿通され、軸部41の先端部がホルダ20の底板21の貫通孔22に嵌合される。そして、この状態で、軸部41の先端面のねじ孔42にビス46がねじ込まれることによって、ホルダ20、永久磁石30、ガイドピン40及び弾性シール部材50が相互に組み付けられ、これによって塗装用マスキング治具10が構成される。なお、ビス46の頭部47の外径寸法は、ホルダ20の底板21の貫通孔22の内径寸法よりも大きく設定され、ビス46の頭部47がホルダ20の底板21の下面に係合するようになっている。

【0016】

弾性シール部材50は、耐熱性、絶縁性及び弾性を有するシリコーン、発泡エプトシーラ(フッ素ゴムの発泡材)等の弾性体よりなり、かつホルダ20の外径寸法と略同じ又は若干大きい外形寸法を有して円板状に形成されている。さらに、弾性シール部材50の中心部にはガイドピン40の軸部41が嵌挿される中心孔51が形成されている。そして、弾性シール部材50は、ガイドピン40の嵌合頭部43の下面と、ホルダ20の周壁部23の先端面24との間に介在され、図5に示すように、カバー部材1のフランジ部2のボルト孔3に塗装用マスキング治具10がセットされたときには、弾性シール部材50がホルダ20の周壁部23の先端面24とカバー部材1のフランジ部2の一側表面との間に配置され、かつ永久磁石30の磁力に基づく押圧力によってカバー部材1のフランジ部2の一側表面のボルト孔3の周囲に密着するようになっている。

なお、塗装用マスキング治具10は、カバー部材1の面精度やボルト孔3の孔径等に対応した磁力や大きさをもつ多種類の塗装用マスキング治具10が制作される。

【0017】

この実施例1に係る塗装用マスキング治具10は上述したように構成される。

したがって、まず、カバー部材1のフランジ部2における複数個ボルト孔3と同数の塗装用マスキング治具10を用意する(図1参照)。

このとき、カバー部材1のフランジ部2の面精度やボルト孔3の孔径等に対応した磁力や大きさをもつ塗装用マスキング治具10が選定される。なお、弾性シール部材50の外径を変えることで、マスキング領域(非塗装部6に対応する領域)6aを調整することができるのは当然である。

【0018】

次に、カバー部材1の複数個のボルト孔3に対し、各塗装用マスキング治具10のガイドピン40の嵌合頭部43を嵌込む。すると、図5に示すように、永久磁石30の磁力によって、カバー部材1の複数個のボルト孔3に各塗装用マスキング治具10が取り付けられる(セットされる)。そして、各塗装用マスキング治具10のホルダ20の周壁部23の先端面24とカバー部材1のフランジ部2の一側表面との間に配設された弾性シール部材50がフランジ部2の一側表面のボルト孔3の周囲に密着する。

この際、カバー部材1が鉄板製(強磁性体)であり、ホルダ20が非磁性体(又は弱磁性体)である場合、永久磁石30が自身の磁力によってガイドピン40の軸部41の軸方向でかつフランジ部2に向けて隙間Sに相当する分だけ移動する。そして、永久磁石30の一側端面32が弾性シール部材50に接した状態で弾性シール部材50をフランジ部2の一側表面のボルト孔3の周囲に密着する。このため、フランジ部2のボルト孔3の周縁にバリ等があったとしても、永久磁石30の磁力による押圧力によって弾性シール部材50を弾性圧縮させボルト孔3の周囲に密着させることができる。この結果、弾性シール部材50がボルト孔3の周縁近傍で不測に浮き上がる不具合を防止することができる。

【0019】

前記したようにしてフランジ部2の一側表面の各ボルト孔3の周囲の非塗装部6に対応するマスキング領域6aが弾性シール部材50によって良好にマスキングされる。

そして、カバー部材1の複数個のボルト孔3に対し、各塗装用マスキング治具10がセットされた状態のもとでアルカリ洗浄液によってカバー部材1が脱脂処理された後、カバー部材1及びマスキング治具10に付着しているアルカリ洗浄液が水洗い等によって洗浄される。

【0020】

その後、カバー部材1が電着塗装(カチオン電着塗装又はアニオン電着塗装)の水溶液内に浸けられ、一方の電極に接続された状態で電着塗装される。この電着塗装の際、各塗装用マスキング治具10の弾性シール部材50によってマスキングされたマスキング領域6aには絶縁塗膜5が付着されない非塗装部6が設けられる(図6参照)。

カバー部材1が電着塗装され、電着塗装用水溶液から引き上げられた後、焼き付け処理がなされる。

その後、カバー部材1のフランジ部2の複数個のボルト孔3に対し永久磁石30の磁力に抗して各塗装用マスキング治具10を引き上げることで、各塗装用マスキング治具10が取り外される。

前記したようにして、複数個のボルト孔3に対し、これと同数の塗装用マスキング治具10を、工具などを用いることなく容易にかつ手早く着脱することができる。

【0021】

特に、この実施例1において、電着塗装の際、絶縁材によって形成されているガイドピン40の嵌合頭部43に絶縁塗膜が付着することを防止できる。このため、カバー部材1のボルト孔3からガイドピン40の嵌合頭部43を引き抜く操作を軽快に行うことができる。

さらに、絶縁性のガイドピン40及び弾性シール部材50によって、金属製のカバー部材1に対し塗装用マスキング治具10を絶縁状態に保つことが可能となる。このため、塗装用マスキング治具10に電着塗装の塗料が染み込む不具合を防止することができると共に、塗装用マスキング治具10の保守・管理が容易となり、数多くの繰り返し使用において効果が大きい。

【0022】

なお、この発明は前記実施例1に限定するものではなく、この発明の要旨を逸脱しない領域内において、種々なる形態で実施することもできる。

例えば、前記実施例1においては、ガイドピン40の嵌合頭部43が円形に形成される場合を例示したが、図7〜図10に示すように、カバー部材1のボルト孔3の内周面に当接可能な接触点を外周面の複数箇所に有して非円形に形成され、嵌合頭部43(143、243、343)とボルト孔3の内周面との間に隙間を設定するようにしてもよい。

すなわち、図7に示すように、ガイドピン40の嵌合頭部143を略三角形に形成してもよく、図8に示すように、ガイドピン40の嵌合頭部243を略楕円、又は長円形に形成してもよく、図9に示すように、ガイドピン40の嵌合頭部343を略四角形に形成してもよい。

前記したように、ガイドピン40の嵌合頭部43(143、243、343)が非円形に形成されることで次の作用効果が得られる。

【0023】

すなわち、カバー部材1の複数個のボルト孔3に、それぞれガイドピン40の嵌合頭部43を嵌込んでセットした状態で、電着塗装に先立ってアルカリ洗浄液によってカバー部材1を脱脂処理した後、カバー部材1及び塗装用マスキング治具10に付着しているアルカリ洗浄液を水洗い等によって洗浄する際に、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43との間に染み込んだアルカリ洗浄液をガイドピン40の嵌合頭部43(143、243、343)とボルト孔3の内周面との間の隙間によって良好に洗い落とすことができる。

この結果、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43(143、243、343)との間の嵌合部分に残留するアルカリ洗浄液の成分が原因となる塗装不良を防止することができる。

【0024】

例えば、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43(143、243、343)との間の嵌合部分にアルカリ洗浄液の成分が残留すると、その後の電着塗装において、アルカリ洗浄液の成分がボルト孔3の周縁部ににじみ出て塗装不良が発生する恐れがあるが、前記したように、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43(143、243、343)との間に染み込んだアルカリ洗浄液を良好に洗い落とすことで、塗装不良を防止することができる。

特に、図3に示すように、ガイドピン40の嵌合頭部143を略三角形に形成すると共に、その嵌合頭部143の三辺143aを円弧状又は湾曲状に形成することによって液体の流れが円滑となり、アルカリ洗浄液の洗い落としに効果が大きい。

【0025】

また、前記実施例1においては、ガイドピン40の軸部41の先端面のねじ孔42にビス46がねじ込まれることによって、ホルダ20、永久磁石30、ガイドピン40及び弾性シール部材50が相互に組み付けられる構成にしたが、ビス46に換え、図10に示すように、クリップ47を用いてもよい。

この場合、ガイドピン40の軸部41の先端側中心部に挿通孔42aが形成され、この挿通孔42aの奥側に係止部42bが形成される。

一方、クリップ47は、頭部48と軸部49とを備え軸部49の先端部には割溝49aをもって弾性的に縮開可能な弾性係止片49bが形成される。そして、ガイドピン40の軸部41の先端側からその挿通孔42aにクリップ47の軸部49が所定長さ押し込まれることによって弾性係止片49bが挿通孔42aの係止部42bに係合する。これによって、ホルダ20、永久磁石30、ガイドピン40及び弾性シール部材50が相互に組み付けられて塗装用マスキング治具10が構成される。

【図面の簡単な説明】

【0026】

【図1】この発明の実施例1に係る塗装用マスキング治具をカバー部材の複数個のボルト孔に取り付ける前の状態を示す斜視図である。

【図2】同じく塗装用マスキング治具の構成部品を分離して示す斜視図である。

【図3】同じく塗装用マスキング治具の構成部品を組み付けた状態を示す斜視図である。

【図4】同じく塗装用マスキング治具の縦断面図である。

【図5】同じくカバー部材のボルト孔に塗装用マスキング治具を取り付けた状態を示す断面図である。

【図6】同じくカバー部材を電着塗装した状態を示す断面図である。

【図7】ガイドピンの嵌合頭部が略三角形に形成された実施態様を示す平面図である。

【図8】ガイドピンの嵌合頭部が略楕円、又は長円形に形成された実施態様を示す平面図である。

【図9】ガイドピンの嵌合頭部が略四角形に形成された実施態様を示す平面図である。

【図10】ガイドピンの軸部に対するビスをクリップに換えた実施態様を示す説明図である。

【符号の説明】

【0027】

1 カバー部材

2 フランジ部

3 ボルト孔

5 絶縁塗膜

6 非塗装部

10 塗装用マスキング治具

20 ホルダ

21 底板

30 永久磁石

31 中心孔

40 ガイドピン

41 軸部

43 嵌合頭部

50 弾性シール部材

51 中心孔

【技術分野】

【0001】

この発明は、複数個のボルト孔を有する金属製のカバー部材の表面に電着塗装によって絶縁塗膜を施す際に、カバー部材の一側表面の各ボルト孔の周囲に非塗装部を設けるための塗装用マスキング冶具に関する。

【背景技術】

【0002】

電着塗装(カチオン電着塗装又はアニオン電着塗装)によって表面に絶縁塗膜が施された金属製のカバー部材を有するインバータケースやコンバータケースにおいては、電気部品を収容し、内部において電圧の昇圧機能や電流の整流機能を果たす。このため、ケース内では常に発生しつづけている電流が充満し、ケース周辺で静電気が生じ易くなる。これを防止するためには充満した電流を逃がす必要があり、これをカバー部材のボデーアースによって対処している。

従来、金属製のカバー部材の一側表面のボルト孔の周囲に非塗装部を設けるために、耐熱シリコーンゴムからなるマスキング部品を使用することが知られている。

このマスキング部品は、ボルト孔に差し込むアンカー部と、ボルト孔の周囲に接触するシール部とを有する。

そして、カバー部材の電着塗装に先立ってカバー部材を回転式の作業テーブルにセットし、この作業テーブルを回転させながらマスキング部品のアンカー部を個々のボルト孔に順次差し込み、反対側からアンカー部の端部をプライヤーなどの工具によって引っ張る。これにより、シール部をボルト孔の周囲に密着させる。そして、カバー部材に対する電着塗装の処理が完了した後は、作業テーブルを回転させながら各マスキング部材を個々のボルト孔から順次取り外すようにしていた。

なお、カバー部材の表面に電着塗装によって絶縁塗膜を施す際に、カバー部材の一側表面のボルト孔の周囲をマスキングし、当該マスキング部に非塗装部を設ける点については、例えば、特許文献1に開示されている。

【特許文献1】特開2005−327991号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、カバー部材の複数個のボルト孔に対し、プライヤーなどの工具を用いてマスキング部品を一つずつ着脱する作業は厄介であり、多くの手間と時間が必要となる。また、シリコーンゴムなどから制作されるマスキング部品は、自身の柔軟性からボルト孔に対する位置ずれが生じやすく、非塗装部がボルト孔の周囲からずれる場合もある。

この発明の目的は、前記問題点に鑑み、カバー部材の複数個のボルト孔に対する着脱を容易に手早く行うことができる塗装用マスキング治具を提供することである。

【課題を解決するための手段】

【0004】

前記課題を解決するために、この発明の請求項1に係る塗装用マスキング治具は、複数個のボルト孔を有する金属製のカバー部材の表面に電着塗装によって絶縁塗膜を施す際に、前記カバー部材の一側表面の前記各ボルト孔の周囲に非塗装部を設けるための塗装用マスキング冶具であって、

有底筒状のホルダと、

前記ホルダの内部に収納され、かつ中心孔が貫設された永久磁石と、

前記ホルダの底板に一端側が保持されると共に、前記永久磁石の中心孔に挿通される軸部と、この軸部の先端に設けられかつ前記ボルト孔に嵌挿される嵌合頭部を有するガイドピンと、

前記ガイドピンの軸部に嵌挿される中心孔を有し、かつ前記ホルダの開口側端面と前記カバー部材の一側表面との間に配置されて前記カバー部材の一側表面の前記ボルト孔の周囲に密着する弾性シール部材とを備え、

しかも、前記ガイドピンは、少なくとも嵌合頭部が絶縁材によって形成されていることを特徴とする。

【0005】

前記構成によると、カバー部材の複数個のボルト孔に対し、これと同数の塗装用マスキング治具の各ガイドピンの嵌合頭部を嵌込むことで、永久磁石の磁力によって、カバー部材の複数個のボルト孔に各塗装用マスキング治具が取り付けられる。そして、各塗装用マスキング治具のホルダの開口側端面とカバー部材の一側表面との間に配設された弾性シール部材がカバー部材の一側表面のボルト孔の周囲に密着する。これによって、カバー部材の一側表面の各ボルト孔の周囲の非塗装部に対応する領域が弾性シール部材によって良好にマスキングされる。

その後、カバー部材が電着塗装される。この電着塗装の際、各塗装用マスキング治具の弾性シール部材によってマスキングされた領域(カバー部材の一側表面の複数個のボルト孔の周囲)には絶縁塗膜が付着されない非塗装部が設けられる。

その後、カバー部材の複数個のボルト孔に対し永久磁石の磁力に抗して各塗装用マスキング治具を引き上げることで、各塗装用マスキング治具が取り外される。

【0006】

前記したようにして、カバー部材の複数個のボルト孔に対し、これと同数の塗装用マスキング治具を工具などを用いることなく容易にかつ手早く着脱することができる。

しかも、ガイドピンは、少なくとも嵌合頭部が絶縁材によって形成されているため、電着塗装の際にガイドピンの嵌合頭部に絶縁塗膜が付着することを防止でき、カバー部材のボルト孔からガイドピンの嵌合頭部を引き抜く操作を軽快に行うことができる。

さらに、カバー部材に対しマスキング治具を絶縁状態に保つことが可能となり、治具内部に塗料が染み込む不具合を防止することができると共に、マスキング治具の保守・管理が容易となり、数多くの繰り返し使用において効果が大きい。

【0007】

請求項2に係る塗装用マスキング治具は、請求項1に記載した塗装用マスキング治具であって、

ガイドピンの嵌合頭部は、ボルト孔の内周面に当接可能な接触点を外周面の複数箇所に有して非円形に形成され、

前記嵌合頭部と前記ボルト孔の内周面との間に隙間が設定されることを特徴とする。

【0008】

前記構成によると、カバー部材の複数個のボルト孔に、それぞれガイドピンの嵌合頭部を嵌込んでセットした状態で、電着塗装に先立ってアルカリ洗浄液によってカバー部材を脱脂処理した後、カバー部材及びマスキング治具に付着しているアルカリ洗浄液を水洗い等によって洗浄する際に、カバー部材のボルト孔とガイドピンの嵌合頭部との間に染み込んだアルカリ洗浄液をガイドピンの嵌合頭部とボルト孔の内周面との間の隙間によって良好に洗い落すことができる。

この結果、カバー部材のボルト孔とガイドピンの嵌合頭部との間の嵌合部分に残留するアルカリ洗浄液の成分が原因となる塗装不良を防止することができる。

すなわち、カバー部材のボルト孔とガイドピンの嵌合頭部との間の嵌合部分にアルカリ洗浄液の成分が残留すると、その後の電着塗装において、アルカリ洗浄液の成分がボルト孔の周縁部ににじみ出て塗装不良が発生するが、前記したように、カバー部材のボルト孔とガイドピンの嵌合頭部との間に染み込んだアルカリ洗浄液を良好に洗い落とすことで、塗装不良を防止することができる。

【発明を実施するための最良の形態】

【0009】

この発明を実施するための最良の形態について実施例にしたがって説明する。

【0010】

〔実施例1〕

この発明の実施例1を図1〜図6にしたがって説明する。

図1はこの発明の実施例1に係る塗装用マスキング治具をカバー部材の複数個のボルト孔に取り付ける前の状態を示す斜視図である。図2は塗装用マスキング治具の構成部品を分離して示す斜視図である。図3は塗装用マスキング治具の構成部品を組み付けた状態を示す斜視図である。図4は塗装用マスキング治具の縦断面図である。図5はカバー部材のボルト孔に塗装用マスキング治具を取り付けた状態を示す断面図である。図6はカバー部材を電着塗装した状態を示す断面図である。

【0011】

図1に示すように、塗装用マスキング治具10は、インバータケースあるいはコンバータケースなどの金属製(主として鉄板製)のカバー部材1の表面に電着塗装(カチオン電着塗装又はアニオン電着塗装)によって絶縁塗膜を施す際に、カバー部材1のフランジ部2に形成された複数個のボルト孔3の周囲の所定領域をマスキングし、当該マスキング領域6aに非塗装部6を設けるために用いられる。

【0012】

図2と図3に示すように、塗装用マスキング治具10は、ホルダ20と、永久磁石30と、ガイドピン40と、弾性シール部材50とを備えている。

ホルダ20は、ステンレス(例えば、SUS304)などの金属材料や耐熱性及び絶縁性を有する合成樹脂材(例えば、300℃前後の熱に耐え得る46ナイロン)、セラミック等によって有底筒状に形成されている。そして、図4に示すように、ホルダ20の底板21の中心部には、ガイドピン40の軸部41の先端部が移動可能に嵌挿される貫通孔22が形成されている。

【0013】

永久磁石30は、耐熱性の永久磁石によって形成され、中心部には中心孔31が貫設されている。例えば、永久磁石30としてサーマルコバルトマグネットと呼ばれている超強力永久磁石を用いることが望ましい。

また、永久磁石30は、その外径寸法がホルダ20の内径寸法よりも若干小さく、長さ寸法がホルダ20の収納部の深さ寸法よりも若干小さく設定されている。そして、ホルダ20の周壁部23の先端面24と永久磁石30の一端面32との間には、永久磁石30の長さ寸法とホルダ20の収納部の深さ寸法との差に相当する分だけ隙間Sが設定されている。また、この隙間Sに相当する移動量において永久磁石30がガイドピン40の軸部41の軸方向に相対移動可能に保持される。

【0014】

ガイドピン40は、ホルダ20の底板21に一端側が保持されると共に、永久磁石30の中心孔31に移動可能に挿通される軸部41と、この軸部41の先端に設けられ、かつカバー部材1のボルト孔3に嵌挿される大径の嵌合頭部43とを一体状に有し、少なくとも嵌合頭部43が絶縁材によって形成されている。

この実施例1において、ガイドピン40は、耐熱性及び絶縁性を有する合成樹脂材、例えば、300℃前後の熱に耐え得る46ナイロンによって形成されている。

また、ガイドピン40は、その軸部41の長さ寸法(嵌合頭部43下面から軸部41先端までの長さ寸法)がホルダ20の底板21下面から周壁部23の先端面24までの寸法に弾性シール部材50の厚さ寸法を加えた寸法と略同じ又は若干大く設定されている。

【0015】

また、ガイドピン40の軸部41の先端面の中心部にはねじ孔42が形成されている。そして、ホルダ20の内部に永久磁石30が収納され、この永久磁石30の一端面32側から、次ぎに詳述する弾性シール部材50の中心孔51を通してガイドピン40の軸部41が挿通され、軸部41の先端部がホルダ20の底板21の貫通孔22に嵌合される。そして、この状態で、軸部41の先端面のねじ孔42にビス46がねじ込まれることによって、ホルダ20、永久磁石30、ガイドピン40及び弾性シール部材50が相互に組み付けられ、これによって塗装用マスキング治具10が構成される。なお、ビス46の頭部47の外径寸法は、ホルダ20の底板21の貫通孔22の内径寸法よりも大きく設定され、ビス46の頭部47がホルダ20の底板21の下面に係合するようになっている。

【0016】

弾性シール部材50は、耐熱性、絶縁性及び弾性を有するシリコーン、発泡エプトシーラ(フッ素ゴムの発泡材)等の弾性体よりなり、かつホルダ20の外径寸法と略同じ又は若干大きい外形寸法を有して円板状に形成されている。さらに、弾性シール部材50の中心部にはガイドピン40の軸部41が嵌挿される中心孔51が形成されている。そして、弾性シール部材50は、ガイドピン40の嵌合頭部43の下面と、ホルダ20の周壁部23の先端面24との間に介在され、図5に示すように、カバー部材1のフランジ部2のボルト孔3に塗装用マスキング治具10がセットされたときには、弾性シール部材50がホルダ20の周壁部23の先端面24とカバー部材1のフランジ部2の一側表面との間に配置され、かつ永久磁石30の磁力に基づく押圧力によってカバー部材1のフランジ部2の一側表面のボルト孔3の周囲に密着するようになっている。

なお、塗装用マスキング治具10は、カバー部材1の面精度やボルト孔3の孔径等に対応した磁力や大きさをもつ多種類の塗装用マスキング治具10が制作される。

【0017】

この実施例1に係る塗装用マスキング治具10は上述したように構成される。

したがって、まず、カバー部材1のフランジ部2における複数個ボルト孔3と同数の塗装用マスキング治具10を用意する(図1参照)。

このとき、カバー部材1のフランジ部2の面精度やボルト孔3の孔径等に対応した磁力や大きさをもつ塗装用マスキング治具10が選定される。なお、弾性シール部材50の外径を変えることで、マスキング領域(非塗装部6に対応する領域)6aを調整することができるのは当然である。

【0018】

次に、カバー部材1の複数個のボルト孔3に対し、各塗装用マスキング治具10のガイドピン40の嵌合頭部43を嵌込む。すると、図5に示すように、永久磁石30の磁力によって、カバー部材1の複数個のボルト孔3に各塗装用マスキング治具10が取り付けられる(セットされる)。そして、各塗装用マスキング治具10のホルダ20の周壁部23の先端面24とカバー部材1のフランジ部2の一側表面との間に配設された弾性シール部材50がフランジ部2の一側表面のボルト孔3の周囲に密着する。

この際、カバー部材1が鉄板製(強磁性体)であり、ホルダ20が非磁性体(又は弱磁性体)である場合、永久磁石30が自身の磁力によってガイドピン40の軸部41の軸方向でかつフランジ部2に向けて隙間Sに相当する分だけ移動する。そして、永久磁石30の一側端面32が弾性シール部材50に接した状態で弾性シール部材50をフランジ部2の一側表面のボルト孔3の周囲に密着する。このため、フランジ部2のボルト孔3の周縁にバリ等があったとしても、永久磁石30の磁力による押圧力によって弾性シール部材50を弾性圧縮させボルト孔3の周囲に密着させることができる。この結果、弾性シール部材50がボルト孔3の周縁近傍で不測に浮き上がる不具合を防止することができる。

【0019】

前記したようにしてフランジ部2の一側表面の各ボルト孔3の周囲の非塗装部6に対応するマスキング領域6aが弾性シール部材50によって良好にマスキングされる。

そして、カバー部材1の複数個のボルト孔3に対し、各塗装用マスキング治具10がセットされた状態のもとでアルカリ洗浄液によってカバー部材1が脱脂処理された後、カバー部材1及びマスキング治具10に付着しているアルカリ洗浄液が水洗い等によって洗浄される。

【0020】

その後、カバー部材1が電着塗装(カチオン電着塗装又はアニオン電着塗装)の水溶液内に浸けられ、一方の電極に接続された状態で電着塗装される。この電着塗装の際、各塗装用マスキング治具10の弾性シール部材50によってマスキングされたマスキング領域6aには絶縁塗膜5が付着されない非塗装部6が設けられる(図6参照)。

カバー部材1が電着塗装され、電着塗装用水溶液から引き上げられた後、焼き付け処理がなされる。

その後、カバー部材1のフランジ部2の複数個のボルト孔3に対し永久磁石30の磁力に抗して各塗装用マスキング治具10を引き上げることで、各塗装用マスキング治具10が取り外される。

前記したようにして、複数個のボルト孔3に対し、これと同数の塗装用マスキング治具10を、工具などを用いることなく容易にかつ手早く着脱することができる。

【0021】

特に、この実施例1において、電着塗装の際、絶縁材によって形成されているガイドピン40の嵌合頭部43に絶縁塗膜が付着することを防止できる。このため、カバー部材1のボルト孔3からガイドピン40の嵌合頭部43を引き抜く操作を軽快に行うことができる。

さらに、絶縁性のガイドピン40及び弾性シール部材50によって、金属製のカバー部材1に対し塗装用マスキング治具10を絶縁状態に保つことが可能となる。このため、塗装用マスキング治具10に電着塗装の塗料が染み込む不具合を防止することができると共に、塗装用マスキング治具10の保守・管理が容易となり、数多くの繰り返し使用において効果が大きい。

【0022】

なお、この発明は前記実施例1に限定するものではなく、この発明の要旨を逸脱しない領域内において、種々なる形態で実施することもできる。

例えば、前記実施例1においては、ガイドピン40の嵌合頭部43が円形に形成される場合を例示したが、図7〜図10に示すように、カバー部材1のボルト孔3の内周面に当接可能な接触点を外周面の複数箇所に有して非円形に形成され、嵌合頭部43(143、243、343)とボルト孔3の内周面との間に隙間を設定するようにしてもよい。

すなわち、図7に示すように、ガイドピン40の嵌合頭部143を略三角形に形成してもよく、図8に示すように、ガイドピン40の嵌合頭部243を略楕円、又は長円形に形成してもよく、図9に示すように、ガイドピン40の嵌合頭部343を略四角形に形成してもよい。

前記したように、ガイドピン40の嵌合頭部43(143、243、343)が非円形に形成されることで次の作用効果が得られる。

【0023】

すなわち、カバー部材1の複数個のボルト孔3に、それぞれガイドピン40の嵌合頭部43を嵌込んでセットした状態で、電着塗装に先立ってアルカリ洗浄液によってカバー部材1を脱脂処理した後、カバー部材1及び塗装用マスキング治具10に付着しているアルカリ洗浄液を水洗い等によって洗浄する際に、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43との間に染み込んだアルカリ洗浄液をガイドピン40の嵌合頭部43(143、243、343)とボルト孔3の内周面との間の隙間によって良好に洗い落とすことができる。

この結果、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43(143、243、343)との間の嵌合部分に残留するアルカリ洗浄液の成分が原因となる塗装不良を防止することができる。

【0024】

例えば、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43(143、243、343)との間の嵌合部分にアルカリ洗浄液の成分が残留すると、その後の電着塗装において、アルカリ洗浄液の成分がボルト孔3の周縁部ににじみ出て塗装不良が発生する恐れがあるが、前記したように、カバー部材1のボルト孔3とガイドピン40の嵌合頭部43(143、243、343)との間に染み込んだアルカリ洗浄液を良好に洗い落とすことで、塗装不良を防止することができる。

特に、図3に示すように、ガイドピン40の嵌合頭部143を略三角形に形成すると共に、その嵌合頭部143の三辺143aを円弧状又は湾曲状に形成することによって液体の流れが円滑となり、アルカリ洗浄液の洗い落としに効果が大きい。

【0025】

また、前記実施例1においては、ガイドピン40の軸部41の先端面のねじ孔42にビス46がねじ込まれることによって、ホルダ20、永久磁石30、ガイドピン40及び弾性シール部材50が相互に組み付けられる構成にしたが、ビス46に換え、図10に示すように、クリップ47を用いてもよい。

この場合、ガイドピン40の軸部41の先端側中心部に挿通孔42aが形成され、この挿通孔42aの奥側に係止部42bが形成される。

一方、クリップ47は、頭部48と軸部49とを備え軸部49の先端部には割溝49aをもって弾性的に縮開可能な弾性係止片49bが形成される。そして、ガイドピン40の軸部41の先端側からその挿通孔42aにクリップ47の軸部49が所定長さ押し込まれることによって弾性係止片49bが挿通孔42aの係止部42bに係合する。これによって、ホルダ20、永久磁石30、ガイドピン40及び弾性シール部材50が相互に組み付けられて塗装用マスキング治具10が構成される。

【図面の簡単な説明】

【0026】

【図1】この発明の実施例1に係る塗装用マスキング治具をカバー部材の複数個のボルト孔に取り付ける前の状態を示す斜視図である。

【図2】同じく塗装用マスキング治具の構成部品を分離して示す斜視図である。

【図3】同じく塗装用マスキング治具の構成部品を組み付けた状態を示す斜視図である。

【図4】同じく塗装用マスキング治具の縦断面図である。

【図5】同じくカバー部材のボルト孔に塗装用マスキング治具を取り付けた状態を示す断面図である。

【図6】同じくカバー部材を電着塗装した状態を示す断面図である。

【図7】ガイドピンの嵌合頭部が略三角形に形成された実施態様を示す平面図である。

【図8】ガイドピンの嵌合頭部が略楕円、又は長円形に形成された実施態様を示す平面図である。

【図9】ガイドピンの嵌合頭部が略四角形に形成された実施態様を示す平面図である。

【図10】ガイドピンの軸部に対するビスをクリップに換えた実施態様を示す説明図である。

【符号の説明】

【0027】

1 カバー部材

2 フランジ部

3 ボルト孔

5 絶縁塗膜

6 非塗装部

10 塗装用マスキング治具

20 ホルダ

21 底板

30 永久磁石

31 中心孔

40 ガイドピン

41 軸部

43 嵌合頭部

50 弾性シール部材

51 中心孔

【特許請求の範囲】

【請求項1】

複数個のボルト孔を有する金属製のカバー部材の表面に電着塗装によって絶縁塗膜を施す際に、前記カバー部材の一側表面の前記各ボルト孔の周囲に非塗装部を設けるための塗装用マスキング冶具であって、

有底筒状のホルダと、

前記ホルダの内部に収納されかつ中心孔が貫設された永久磁石と、

前記ホルダの底板に一端側が保持されると共に、前記永久磁石の中心孔に挿通される軸部と、この軸部の先端に設けられ、かつ前記ボルト孔に嵌挿される嵌合頭部を有するガイドピンと、

前記ガイドピンの軸部に嵌挿される中心孔を有し、かつ前記ホルダの開口側端面と前記カバー部材の一側表面との間に配置されて前記カバー部材の一側表面の前記ボルト孔の周囲に密着する弾性シール部材とを備え、

しかも、前記ガイドピンは、少なくとも嵌合頭部が絶縁材によって形成されていることを特徴とする塗装用マスキング治具。

【請求項2】

請求項1に記載した塗装用マスキング治具であって、

ガイドピンの嵌合頭部は、ボルト孔の内周面に当接可能な接触点を外周面の複数箇所に有して非円形に形成され、

前記嵌合頭部と前記ボルト孔の内周面との間に隙間が設定されることを特徴とする塗装用マスキング治具。

【請求項1】

複数個のボルト孔を有する金属製のカバー部材の表面に電着塗装によって絶縁塗膜を施す際に、前記カバー部材の一側表面の前記各ボルト孔の周囲に非塗装部を設けるための塗装用マスキング冶具であって、

有底筒状のホルダと、

前記ホルダの内部に収納されかつ中心孔が貫設された永久磁石と、

前記ホルダの底板に一端側が保持されると共に、前記永久磁石の中心孔に挿通される軸部と、この軸部の先端に設けられ、かつ前記ボルト孔に嵌挿される嵌合頭部を有するガイドピンと、

前記ガイドピンの軸部に嵌挿される中心孔を有し、かつ前記ホルダの開口側端面と前記カバー部材の一側表面との間に配置されて前記カバー部材の一側表面の前記ボルト孔の周囲に密着する弾性シール部材とを備え、

しかも、前記ガイドピンは、少なくとも嵌合頭部が絶縁材によって形成されていることを特徴とする塗装用マスキング治具。

【請求項2】

請求項1に記載した塗装用マスキング治具であって、

ガイドピンの嵌合頭部は、ボルト孔の内周面に当接可能な接触点を外周面の複数箇所に有して非円形に形成され、

前記嵌合頭部と前記ボルト孔の内周面との間に隙間が設定されることを特徴とする塗装用マスキング治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−11963(P2009−11963A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2007−178287(P2007−178287)

【出願日】平成19年7月6日(2007.7.6)

【出願人】(591095328)真和工業株式会社 (10)

【出願人】(598085032)木曽工業株式会社 (1)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成19年7月6日(2007.7.6)

【出願人】(591095328)真和工業株式会社 (10)

【出願人】(598085032)木曽工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]