塗装金属板の製造方法

【課題】単純な工程でハンマートン模様の塗装金属板を製造することができる、塗装金属板の製造方法を提供すること。

【解決手段】塗装金属板の製造方法は、表面に下塗り塗膜を形成した金属板を準備する工程と、下塗り塗膜の上に、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を塗布する工程と、上塗り塗料が塗布された金属板を放置して不定形模様を形成させた後、塗布された上塗り塗料を乾燥させる工程とを有する。シリコーン化合物としては、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシラン、シラノール反応性シリコーンモノマーなどのシリコーン系撥水剤が使用される。

【解決手段】塗装金属板の製造方法は、表面に下塗り塗膜を形成した金属板を準備する工程と、下塗り塗膜の上に、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を塗布する工程と、上塗り塗料が塗布された金属板を放置して不定形模様を形成させた後、塗布された上塗り塗料を乾燥させる工程とを有する。シリコーン化合物としては、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシラン、シラノール反応性シリコーンモノマーなどのシリコーン系撥水剤が使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハンマートン模様の上塗り塗膜を有する塗装金属板の製造方法に関する。

【背景技術】

【0002】

模様仕上げの塗装として、金属板をハンマーで叩いたような凹凸を連続して形成したハンマートン模様の塗装が古くから知られている。従来、ハンマートン模様の塗装は、小物塗装品に少量使用される程度であった。

【0003】

近年、ハンマートン模様の塗装は、製品の高級感を向上させるなどの理由により、家電製品や家具、建材などへの適用が検討されている。このため、ハンマートン模様のプレコート金属板が必要とされている。ハンマートン模様のプレコ−ト金属板を連続的かつ安価に製造する方法としては、ロールコート方式の連続塗装ラインを用いた方法が知られている(例えば、特許文献1および2参照)。

【0004】

特許文献1および2には、ロールコーターを用いてハンマートン模様のプレコート金属板を製造する方法が開示されている。この方法では、まず、第1ロールコーターで下塗り塗料を金属板に塗布し、第1オーブンで下塗り塗料を乾燥させる。次に、第2ロールコーターで無機顔料粉末を含有する中塗り塗料を下塗り塗膜の上に塗布し、その直後にスプレー装置で展延性剤を含有する上塗り塗料を塗布する。これにより、ハンマートン模様が発現する。この後、第2オーブンで中塗り塗料および上塗り塗料を乾燥させる。以上の工程により、ハンマートン模様のプレコート金属板を製造することができる。

【0005】

また、上記の方法とは別に、無機顔料粉末を含有する中塗り塗料を下塗り塗膜の上に塗布した直後に、スプレー装置でシリコーンオイルを塗布する方法も知られている。いずれの方法においても、展延性剤を含有する塗料またはシリコーンオイルの作用により塗膜にはじきを発生させることで、ハンマートン模様を発現させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−612号公報

【特許文献2】特開平8−216331号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のようなハンマートン模様を有する塗装金属板の製造方法は、中塗り塗料と、上塗り塗料またはシリコーンオイルとを別個に塗布しなければならず、製造工程が煩雑であるという問題がある。また、ロールコーターおよびオーブンに加えて、さらにスプレー装置が必要であり、装置が大型化するという問題もある。

【0008】

本発明は、かかる点に鑑みてなされたものであり、単純な工程でハンマートン模様の塗装金属板を製造することができる、塗装金属板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を1回塗布するのみでハンマートン模様を発現させうることを見出し、さらに検討を加えて本発明を完成させた。

【0010】

すなわち、本発明は、以下の塗装金属板の製造方法に関する。

[1]表面に下塗り塗膜を形成した金属板を準備する工程と、前記下塗り塗膜の上に、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を塗布する工程と、前記上塗り塗料が塗布された前記金属板を放置して不定形模様を形成させた後、前記塗布された上塗り塗料を乾燥させる工程とを有し、前記シリコーン化合物は、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシランまたはシラノール反応性シリコーンモノマーである、塗装金属板の製造方法。

[2]前記上塗り塗料を塗布する工程では、前記上塗り塗料は、その膜厚が不均一となるように塗布される、[1]に記載の塗装金属板の製造方法。

[3]前記上塗り塗料を塗布する工程では、ロールコーターにより上塗り塗料を塗布する際に、ローピングを発生させる、[2]に記載の塗装金属板の製造方法。

[4]前記上塗り塗料は、ナチュラルロールコート方式のロールコーターにより塗布され、前記ロールコーターのアプリケーターロールの周速とバックアップロールの周速との差は、15m/分以内である[3]に記載の塗装金属板の製造方法。

【発明の効果】

【0011】

本発明によれば、ハンマートン模様の塗装金属板を単純な工程で製造することができる。本発明の塗装金属板の製造方法は、例えば、建物の外壁に使用される外装材の製造方法として有用である。

【図面の簡単な説明】

【0012】

【図1】図1AおよびBは、ハンマートン模様の上塗り塗膜を有する塗装金属板の一例を示す写真である。

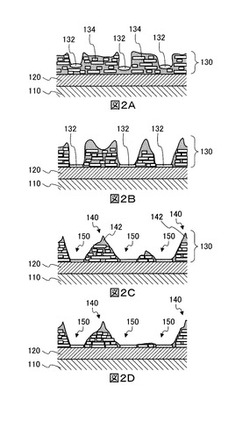

【図2】図2A〜Dは、ハンマートン模様の発現機構を説明するための模式図である。

【図3】ロールコーターの構成を示す模式図である。

【図4】図4A〜Kは、実施例1の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を経時的に示す写真である。

【図5】図5A〜Kは、実施例2の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を経時的に示す写真である。

【図6】図6A〜Kは、実施例3の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を経時的に示す写真である。

【発明を実施するための形態】

【0013】

本発明は、ハンマートン模様の上塗り塗膜を有する塗装金属板の製造方法であって、1)金属板を準備する金属板準備工程と、2)上塗り塗料を塗布する上塗り塗料塗布工程と、3)上塗り塗料を乾燥させる乾燥工程と、を有する。ここで、「ハンマートン模様」とは、シリコーン化合物を添加した塗料を金属板に塗布した際に、シリコーン化合物が塗料をはじくことにより形成される不定形な凹凸模様(不定形模様)を言う。

【0014】

図1は、ハンマートン模様の上塗り塗膜を有する塗装金属板の一例を示す写真である。図1Aは、平面像であり、図1Bは、拡大斜視像である。図1Bに示されるように、上塗り塗膜には凸部(稜線部)および凹部が形成されている。通常、凸部(稜線部)は、着色顔料の色調を有しており、凹部はメタリック顔料の色調を有している。

【0015】

以下、本発明の塗装金属板の製造方法の各工程について説明する。

【0016】

1)金属板準備工程

金属板準備工程では、塗装原板となる金属板を準備する。塗装原板となる金属板は、耐食性などの観点から、下塗り塗膜を形成されていることが好ましい。たとえば、金属板(塗装原板)の表面に下塗り塗料を塗布した後、乾燥させることで、金属板の表面に下塗り塗膜を形成することができる。また、予め下塗り塗膜が形成された金属板を準備してもよい。

【0017】

[金属板]

塗装原板となる金属板の種類は、特に限定されない。塗装原板となる金属板の例には、冷延鋼板、亜鉛めっき鋼板、Zn−Al合金めっき鋼板、Zn−Al−Mg合金めっき鋼板、アルミニウムめっき鋼板、ステンレス鋼板、アルミニウム板、アルミニウム合金板、銅板などが含まれる。塗装原板は、耐食性の観点から、各種めっき鋼板またはステンレス鋼板を使用することが好ましい。

【0018】

[化成処理]

金属板は、耐食性および塗膜密着性を向上させる観点から、その表面に化成処理皮膜を形成されていてもよい。

【0019】

化成処理の種類は、特に限定されない。化成処理の例には、クロメート処理、クロムフリー処理、リン酸塩処理などが含まれる。化成処理によって形成される化成処理皮膜の付着量は、耐食性および塗膜密着性の向上に有効な範囲内であれば特に限定されない。たとえば、クロメート皮膜の場合、全Cr換算付着量が5〜100mg/m2となるように付着量を調整すればよい。また、クロムフリー皮膜の場合、Ti−Mo複合皮膜では10〜500mg/m2、フルオロアシッド系皮膜ではフッ素換算付着量または総金属元素換算付着量が3〜100mg/m2の範囲内となるように付着量を調整すればよい。また、リン酸塩皮膜の場合、5〜500mg/m2となるように付着量を調整すればよい。

【0020】

化成処理皮膜は、公知の方法で形成されうる。たとえば、ロールコート法、スピンコート法、スプレー法などの方法により金属板の表面に化成処理液を塗布し、水洗せずに乾燥させればよい。乾燥温度および乾燥時間は、水分を蒸発させることができれば特に限定されない。生産性の観点からは、乾燥温度は、到達板温で60〜150℃の範囲内が好ましく、乾燥時間は、2〜10秒の範囲内が好ましい。

【0021】

[下塗り塗膜]

前述の通り、塗装原板となる金属板は、耐食性の観点から、下塗り塗膜を形成されていることが好ましい。下塗り塗膜は、耐食性や塗膜密着性などを向上させる。たとえば、下塗り塗膜は、金属板(塗装原板)の表面に下塗り塗料を塗布して、乾燥させることで形成される。

【0022】

塗料のベースとなる有機樹脂の種類は、プレコート鋼板用の塗料に適用されうる有機樹脂であれば、特に限定されない。使用しうる有機樹脂の例には、ポリエステル樹脂、メラミン樹脂、エポキシ樹脂が含まれる。これらの有機樹脂は、単独で使用してもよいし、2種以上を組み合わせて使用してもよい。塗料の溶剤の種類も、ベースとなる有機樹脂を溶解しうる溶剤であれば、特に限定されない。

【0023】

下塗り塗料は、塗装金属板の耐食性を向上させる観点から、防錆顔料を含むことが好ましい。防錆顔料の例には、リン酸亜鉛、亜リン酸亜鉛、リン酸亜鉛マグネシウム、リン酸マグネシウム、亜リン酸マグネシウム、シリカ、カルシウムイオン交換シリカ、リン酸ジルコニウム、トリポリリン酸2水素アルミニウム、酸化亜鉛、リンモリブデン酸亜鉛、メタホウ酸バリウム、クロム酸ストロンチウム、クロム酸バリウム、クロム酸亜鉛が含まれる。

【0024】

また、下塗り塗料は、下塗り塗膜の下地隠蔽性を向上させる観点から、着色顔料を含むことが好ましい。着色顔料の種類は、特に限定されず、公知の顔料から適宜選択することができる。着色顔料の例には、酸化チタン、カーボンブラック、鉄黒、チタンイエロー、ベンガラ、紺青、コバルトブルー、セルリアンブルー、群青、コバルトグリーン、モリブデン赤などの無機顔料や、リソールレッドB、ブリリアントスカーレットG、ピグメントスカーレット3B、ブリリアントカーミン6B、レーキレッドC、レーキレッドD、パーマネントレッド4R、ボルドー10B、ファストイエローG、ファストイエロー10G、パラレッド、ウォッチングレッド、ベンジジンイエロー、ベンジジンオレンジ、ボンマルーンL、ボンマルーンM、ブリリアントファストスカーレット、バーミリオンレッド、フタロシアニンブロー、フタロシアニングリーン、ファストスカイブルー、アニリンブラックなどの有機顔料が含まれる。

【0025】

下塗り塗膜の膜厚は、特に限定されないが、0.5〜30μmの範囲内が好ましい。膜厚が0.5μm未満の場合、耐食性および塗膜密着性を十分に向上させることができないおそれがある。一方、膜厚が30μm超の場合、塗膜表面が柚子肌状になって外観が劣化すると共に、焼き付ける際にワキが発生しやすくなる。なお、下塗り塗膜が着色塗膜の場合は、塗装原板の色彩を隠蔽するために3μm以上の膜厚が好ましい。

【0026】

下塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。塗布方法の例には、ロールコート法、カーテンコート法、スプレーコート法、ダイコート法などが含まれる。焼き付け条件は、例えば、到達板温150〜300℃で15〜100秒間焼き付ければよい。

【0027】

2)上塗り塗料塗布工程

上塗り塗料塗布工程では、下塗り塗膜の上に上塗り塗料を塗布して、ハンマートン模様を発現させる。具体的には、下塗り塗膜を形成した金属板の表面に上塗り塗料を塗布した後、所定の時間放置してハンマートン模様を発現させる。

【0028】

[上塗り塗料]

本発明の製造方法は、上塗り塗料を1回塗布するのみで、ハンマートン模様を発現させることを一つの特徴とする。これを実現するため、本発明の製造方法では、有機樹脂、溶媒、着色顔料およびメタリック顔料に加えて、さらにシリコーン化合物を含む上塗り塗料を使用する。

【0029】

塗料のベースとなる有機樹脂の種類は、プレコート鋼板用の塗料に適用されうる樹脂であれば、特に限定されない。使用しうる樹脂の例には、ポリエステル樹脂、高分子ポリエステル樹脂、ポリウレタン樹脂、アクリル樹脂が含まれる。これらの樹脂は、単独で使用してもよいし、2種以上を組み合わせて使用してもよい。塗料の溶媒(溶剤)の種類も、ベースとなる樹脂を溶解しうる溶剤であれば、特に限定されない。

【0030】

着色顔料は、ハンマートン模様の凸部(稜線部)に色調を付与して、ハンマートン模様をより鮮明にする(図1B参照)。着色顔料の種類は、特に限定されず公知の顔料から適宜選択することができる。着色顔料の例には、上記した下塗り塗料に含有されている無機顔料、有機顔料が含まれる。

【0031】

着色顔料の配合量は、有機樹脂100質量部に対して0.1〜50質量部の範囲内が好ましく、0.5〜30質量部の範囲内が特に好ましい。着色顔料の配合量が0.1質量部未満の場合、ハンマートン模様の凸部に色調を十分に付与することができず、ハンマートン模様が不鮮明になるおそれがある。一方、着色顔料の配合量が50質量部超の場合、上塗り塗膜の凝集力が低下してしまい加工性が低下するおそれがある。

【0032】

メタリック顔料は、ハンマートン模様の凹部に色調を付与して、ハンマートン模様をより鮮明にする(図1B参照)。メタリック顔料の種類は、鮮明なハンマートン模様が得られれば、特に限定されない。ハンマートン模様の発現機構は後述するが、鮮明なハンマートン模様を得るためには、溶媒に対して比重が大きいメタリック顔料を用いることが好ましい。このようなメタリック顔料の例には、アルミニウムフレーク(ノンリーフィングタイプ)、ブロンズフレーク、銅フレーク、ステンレス鋼フレーク、ニッケルフレークが含まれる。

【0033】

メタリック顔料の配合量は、有機樹脂100質量部に対して0.5〜20質量部の範囲内が好ましい。メタリック顔料の配合量が0.5質量部未満の場合、ハンマートン模様の凹部に色調を十分に付与することができず、ハンマートン模様における凸部(稜線部)と凹部の境界が不明瞭となるおそれがある。一方、メタリック顔料の配合量が20質量部超の場合、ハンマートン模様の凸部(稜線部)の幅が細くなり、ハンマートン模様が不鮮明になるおそれがある。

【0034】

シリコーン化合物は、上塗り塗膜内に凹部を形成して、ハンマートン模様を発現させる。シリコーン化合物の種類は、ベースとなる有機樹脂および溶媒をはじいて上塗り塗膜内に凹部を形成できるものであれば、特に限定されない。上塗り塗膜に配合するシリコーン化合物としては、数平均分子量が50,000〜500,000の範囲内のものを使用することが好ましい。そのようなシリコーン化合物の例には、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシラン、シラノール反応性シリコーンモノマーなどのシリコーン系撥水剤が含まれる。シリコーンワニスは、シリコーンワニスを溶剤に溶かした溶液、またはシリコーンワニスの水中油型のエマルションとして、上塗り塗料に添加されうる。

【0035】

シリコーン化合物の配合量は、樹脂100質量部に対して0.05〜0.4質量部の範囲内が好ましい。シリコーン化合物の配合量が0.05質量部未満の場合、はじき作用が十分に得られず、ハンマートン模様がまばらになるおそれがある。一方、シリコーン化合物の配合量が0.4質量部超の場合、シリコーン化合物によるはじき部が多数生じてしまい、凹部径が小さいハンマートン模様となるおそれがある。

【0036】

[上塗り塗料の塗布方法]

上塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。このような塗布方法の例には、ロールコート法、バーコート法、フローコート法、カーテンフロー法、スプレー法などが含まれる。上塗り塗料を塗布した後、所定の時間(例えば、10〜20秒間)放置することで、鮮明なハンマートン模様が発現する。

【0037】

本発明者は、上塗り塗料を塗布した後の塗膜の様子を詳細に観察した結果、ハンマートン模様の発現機構を解明した。そこで、図2を参照して、本発明者が見出したハンマートン模様の発現機構について説明する。

【0038】

金属板110の表面に形成した下塗り塗膜120の上に上塗り塗料130を塗布すると、上塗り塗料130に含まれるシリコーン化合物132(はじき成分)が、周囲の上塗り塗料130をはじいて小さいはじき領域を形成する(図2A参照)。そして、個々の小さいはじき領域が、大きなはじき領域へと成長する(図2B参照)。次いで、各はじき領域が集合して、さらに大きなはじき領域が形成される(図2C参照)。これにより、上塗り塗料130の塗布膜に凸部140および凹部150が形成される。

【0039】

このとき、凹部150に存在するシリコーン化合物132のはじき力は、メタリック顔料134を含む上塗り塗料130をはじくほど強いが、溶媒より比重が大きいメタリック顔料134を凸部140の頂点近傍まで押し上げる力はない。その結果、凸部140の頂点近傍には、メタリック顔料134がほとんど存在しないメタリック顔料低濃度部142が形成される。メタリック顔料低濃度部142では、メタリック顔料134がほとんど存在しないが、着色顔料は存在する。したがって、凸部140の頂点近傍(稜線部)の色調は、着色顔料の色調(例えば、黒色)となる。一方で、凸部140の頂点近傍(稜線部)以外の領域(凹部150など)は、メタリック顔料134の色調(例えば、銀白色)となる。このような稜線部とそれ以外の領域の色調の違いにより、金属板110表面にハンマーで叩いたようなハンマートン模様が形成される。

【0040】

この後、上塗り塗料130に含まれる溶媒が揮発することで、ハンマートン模様が固定される(図2D参照)。

【0041】

本発明者が解明したハンマートン模様の発現機構を考慮すると、上塗り塗料130の塗布膜を厚くすることで、凸部140におけるメタリック顔料低濃度部142の高さを増大させうることがわかる。その結果、稜線部とそれ以外の領域との色調の違いがより明瞭になり、鮮明なハンマートン模様が形成されることが期待される。しかしながら、上塗り塗料130の塗布膜を厚くしてしまうと、シリコーン化合物132がはじき領域を形成しにくくなり、凹部150を形成できなくなるおそれがある。

【0042】

このような稜線部の明瞭化と凹部の形成を両立するために、上塗り塗料を不均一な膜厚となるように塗布することが好ましい。上塗り塗料を不均一な膜厚で塗布して、最初からある程度の凹凸を形成しておくことで、凹部においてシリコーン化合物によるはじき効果を十分に発揮させ(図2A参照)、かつ凸部においてメタリック顔料を含まない部分(メタリック顔料低濃度部)の高さを増大することができる。なお、上塗り塗料の塗布直後の塗布膜の平均厚さは、5〜30μm程度が好ましい。

【0043】

上塗り塗料を不均一な膜厚で塗布する方法は、特に限定されない。たとえば、バーコーターを使用することで上塗り塗料を不均一な膜厚で塗布することができる。また、以下のように、ロールコーターを用いて上塗り塗料を塗布する際に、ローピングを発生させてもよい。

【0044】

[ロールコート法]

図3は、ロールコーター200の模式図である。図3に示すように、ロールコーター200は、いわゆるナチュラルコート方式のものであり、上塗り塗料130を貯留する貯留漕210と、貯留槽210から上塗り塗料130をかき上げるピックアップロール220と、ピックアップロール220に転接し、金属板110に上塗り塗料130を転写塗布するアプリケーターロール230と、金属板110を挟み込んでアプリケーターロール230に転接し、金属板110を金属板送り方向下流側に搬送するバックアップロール240と、を有している。

【0045】

ピックアップロール220は、その下側の一部が貯留槽210の上塗り塗料130に浸漬しており、回転することで、上塗り塗料130をかき上げる。なお、本実施形態のものでは、側面視時計回りに回転しているものを示している。アプリケーターロール230は、ピックアップロール220と逆回転しており、転写された上塗り塗料130を金属板110に転写する。バックアップロール240は、アプリケーターロール230と逆回転しており、金属板110を送り方向下流側に搬送する。すなわち、金属板110は、アプリケーターロール230の回転方向に向かって搬送されながら、その表面(より正確には下塗り塗膜120の上)に上塗り塗料130が塗布される(ナチュラルコート)。

【0046】

ここで、ピックアップロール220の周速は、4〜20m/分の範囲内であり、アプリケーターロール230の周速は、15〜65m/分の範囲内であり、バックアップロール240の周速は、23〜80m/分の範囲内であることが好ましい。この場合、アプリケーターロール230の周速とバックアップロール240の周速との差(絶対値)は、15m/分以内に制御されていることが好ましい。アプリケーターロール230の周速およびバックアップロール240の周速は、どちらが速くてもよい。このように調整することで、下塗り塗膜120が形成された金属板110の表面に、ローピングを発生させた状態で上塗り塗料130を塗布することができる。

【0047】

3)乾燥工程

乾燥工程では、上塗り塗料の溶媒を揮発させて、ハンマートン模様を固定する。たとえば、ハンマートン模様が発現した金属板をオーブンで加熱すればよい。加熱温度は、到達板温で150〜300℃の範囲内が好ましく、加熱時間は、20〜130秒の範囲内が好ましい。

【0048】

以上のように、本発明の塗装金属板の製造方法によれば、上塗り塗料を一回塗布するのみで、簡単にハンマートン模様を形成することができる。

【0049】

以下、本発明について実施例を参照して詳細に説明するが、本発明はこれらの実施例により限定されない。

【実施例】

【0050】

1.塗装金属板の作製

55%Al−Zn合金めっき鋼板(塗装原板)の表面を脱脂した後、市販の塗布型クロメート処理液(サーフコート300NS;日本ペイント株式会社)を全Cr換算付着量が40mg/m2となるようにロールコーターで塗布した。クロメート処理液を塗布した鋼板を到達板温120℃で10秒間加熱して、化成処理皮膜を形成した。

【0051】

次いで、化成処理された塗装原板の表面に、ポリエステル樹脂系の下塗り塗料(ベース樹脂:バイロン63CS(東洋紡株式会社)、硬化剤:サイメル303(三井サイテック株式会社))を塗布し、到達板温200℃で焼き付けて、乾燥膜厚5μmの下塗り塗膜を形成した。

【0052】

次いで、下塗り塗膜の表面に、ナチュラルコート方式のロールコーターで上塗り塗料を塗布し、20秒間放置して、ハンマートン模様を発現させた。上塗り塗料は、ポリエステル樹脂系の上塗り塗料(ベース樹脂:バイロン63CS(東洋紡株式会社)、硬化剤:サイメル303(三井サイテック株式会社))に、着色顔料としてカーボンブラック(MA100;三井化学株式会社)、メタリック顔料としてアルミニウムフレーク(アルペースト;東洋アルミニウム株式会社)およびシリコーン化合物としてジメチルポリシロキサン(KP310;信越化学工業株式会社)を配合して調製した。カーボンブラックの配合量は、ポリエステル樹脂100質量部に対して5質量部とした。アルミニウムフレークの配合量は、ポリエステル樹脂100質量部に対して10質量部とした。ジメチルポリシロキサンの配合量は、ポリエステル樹脂100質量部に対して0.2質量部とした。ハンマートン模様を発現させた後、到達板温200℃で焼き付けて、ハンマートン模様の上塗り塗膜を形成した。

【0053】

表1に、各実施例におけるロールコーターの設定条件を示す。

【表1】

【0054】

2.ハンマートン模様の発現過程

実施例1〜3の条件で上塗り塗料を塗布しためっき鋼板について、ハンマートン模様の発現過程を観察した。

【0055】

図4は、実施例1の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を示す写真である。図4Aは、上塗り塗料塗布直後の写真である。図4Bは塗布後1秒後、図4Cは塗布後3秒後、図4Dは塗布後5秒後、図4Eは塗布後8秒後、図4Fは塗布後10秒後、図4Gは塗布後13秒後、図4Hは塗布後15秒後、図4Iは塗布後18秒後、図4Jは塗布後20秒後、の各写真である。図4Kは、焼き付け後の写真である。

【0056】

図5は、実施例2の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を示す写真である。図5Aは、上塗り塗料塗布直後の写真である。図5Bは塗布後1秒後、図5Cは塗布後3秒後、図5Dは塗布後5秒後、図5Eは塗布後8秒後、図5Fは塗布後10秒後、図5Gは塗布後13秒後、図5Hは塗布後15秒後、図5Iは塗布後18秒後、図5Jは塗布後20秒後、の各写真である。図5Kは、焼き付け後の写真である。

【0057】

図6は、実施例3の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を示す写真である。図6Aは、上塗り塗料塗布直後の写真である。図6Bは塗布後1秒後、図6Cは塗布後3秒後、図6Dは塗布後5秒後、図6Eは塗布後8秒後、図6Fは塗布後10秒後、図6Gは塗布後13秒後、図6Hは塗布後15秒後、図6Iは塗布後18秒後、図6Jは塗布後20秒後、の各写真である。図6Kは、焼き付け後の写真である。

【0058】

図4〜6から、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を1回塗布するのみでハンマートン模様を発現させうることがわかる。また、ロールコーターによりローピングを発生させて、上塗り塗料を不均一な膜厚で塗布することで、ハンマートン模様をより短時間でより鮮明に発現させうることもわかる。

【0059】

3.ハンマートン模様の評価

【0060】

上記の実施例1〜3の塗装めっき鋼板について、ハンマートン模様の鮮明性および凹部径を評価した。

【0061】

ハンマートン模様の鮮明性の評価は、JIS Z8741に準拠して60度鏡面反射率を測定することで行った。鮮明性の評価は、60度鏡面反射率が30%以上で40%未満の場合を「◎」とし、40%以上で50%未満の場合を「○」とし、50%以上または30%未満の場合を「×」とした。

【0062】

ハンマートン模様の凹部径は、無作為に選んだ1cm2の範囲内にあるすべての凹部の径(最長径)の平均値を算出した。各凹部の径(最長径)は、ノギスを用いて計測した。ハンマートン模様の評価は、凹部径が1.5mm以上で3.0mm未満の場合を「◎」とし、1.0mm以上で1.5mm未満または3.0mm以上で4.0mm未満の場合を「○」とし、4.0mm以上または1.0mm未満の場合を「×」とした。

【0063】

各塗装めっき鋼板のハンマートン模様の評価結果を表2に示す。

【表2】

【0064】

表2に示されるように、実施例1〜3のいずれも場合であっても、60度鏡面反射率およびハンマートン模様の凹部径は良好であった。

【0065】

以上の結果から、本発明の塗装金属板の製造方法は、鮮明なハンマートン模様を有する塗装金属板を簡単に製造できることがわかる。

【産業上の利用可能性】

【0066】

本発明の塗装金属板の製造方法は、鮮明なハンマートン模様を有する塗装金属板を簡単に製造できるため、例えば、家電製品、家具、建材などに用いられるプレコート金属板の製造方法として有用である。

【符号の説明】

【0067】

110 金属板

120 下塗り塗膜

130 上塗り塗料

132 シリコーン化合物

134 メタリック顔料

140 凸部

142 メタリック顔料低濃度部

150 凹部

200 ロールコーター

210 貯留漕

220 ピックアップロール

230 アプリケーターロール

240 バックアップロール

【技術分野】

【0001】

本発明は、ハンマートン模様の上塗り塗膜を有する塗装金属板の製造方法に関する。

【背景技術】

【0002】

模様仕上げの塗装として、金属板をハンマーで叩いたような凹凸を連続して形成したハンマートン模様の塗装が古くから知られている。従来、ハンマートン模様の塗装は、小物塗装品に少量使用される程度であった。

【0003】

近年、ハンマートン模様の塗装は、製品の高級感を向上させるなどの理由により、家電製品や家具、建材などへの適用が検討されている。このため、ハンマートン模様のプレコート金属板が必要とされている。ハンマートン模様のプレコ−ト金属板を連続的かつ安価に製造する方法としては、ロールコート方式の連続塗装ラインを用いた方法が知られている(例えば、特許文献1および2参照)。

【0004】

特許文献1および2には、ロールコーターを用いてハンマートン模様のプレコート金属板を製造する方法が開示されている。この方法では、まず、第1ロールコーターで下塗り塗料を金属板に塗布し、第1オーブンで下塗り塗料を乾燥させる。次に、第2ロールコーターで無機顔料粉末を含有する中塗り塗料を下塗り塗膜の上に塗布し、その直後にスプレー装置で展延性剤を含有する上塗り塗料を塗布する。これにより、ハンマートン模様が発現する。この後、第2オーブンで中塗り塗料および上塗り塗料を乾燥させる。以上の工程により、ハンマートン模様のプレコート金属板を製造することができる。

【0005】

また、上記の方法とは別に、無機顔料粉末を含有する中塗り塗料を下塗り塗膜の上に塗布した直後に、スプレー装置でシリコーンオイルを塗布する方法も知られている。いずれの方法においても、展延性剤を含有する塗料またはシリコーンオイルの作用により塗膜にはじきを発生させることで、ハンマートン模様を発現させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−612号公報

【特許文献2】特開平8−216331号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のようなハンマートン模様を有する塗装金属板の製造方法は、中塗り塗料と、上塗り塗料またはシリコーンオイルとを別個に塗布しなければならず、製造工程が煩雑であるという問題がある。また、ロールコーターおよびオーブンに加えて、さらにスプレー装置が必要であり、装置が大型化するという問題もある。

【0008】

本発明は、かかる点に鑑みてなされたものであり、単純な工程でハンマートン模様の塗装金属板を製造することができる、塗装金属板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を1回塗布するのみでハンマートン模様を発現させうることを見出し、さらに検討を加えて本発明を完成させた。

【0010】

すなわち、本発明は、以下の塗装金属板の製造方法に関する。

[1]表面に下塗り塗膜を形成した金属板を準備する工程と、前記下塗り塗膜の上に、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を塗布する工程と、前記上塗り塗料が塗布された前記金属板を放置して不定形模様を形成させた後、前記塗布された上塗り塗料を乾燥させる工程とを有し、前記シリコーン化合物は、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシランまたはシラノール反応性シリコーンモノマーである、塗装金属板の製造方法。

[2]前記上塗り塗料を塗布する工程では、前記上塗り塗料は、その膜厚が不均一となるように塗布される、[1]に記載の塗装金属板の製造方法。

[3]前記上塗り塗料を塗布する工程では、ロールコーターにより上塗り塗料を塗布する際に、ローピングを発生させる、[2]に記載の塗装金属板の製造方法。

[4]前記上塗り塗料は、ナチュラルロールコート方式のロールコーターにより塗布され、前記ロールコーターのアプリケーターロールの周速とバックアップロールの周速との差は、15m/分以内である[3]に記載の塗装金属板の製造方法。

【発明の効果】

【0011】

本発明によれば、ハンマートン模様の塗装金属板を単純な工程で製造することができる。本発明の塗装金属板の製造方法は、例えば、建物の外壁に使用される外装材の製造方法として有用である。

【図面の簡単な説明】

【0012】

【図1】図1AおよびBは、ハンマートン模様の上塗り塗膜を有する塗装金属板の一例を示す写真である。

【図2】図2A〜Dは、ハンマートン模様の発現機構を説明するための模式図である。

【図3】ロールコーターの構成を示す模式図である。

【図4】図4A〜Kは、実施例1の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を経時的に示す写真である。

【図5】図5A〜Kは、実施例2の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を経時的に示す写真である。

【図6】図6A〜Kは、実施例3の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を経時的に示す写真である。

【発明を実施するための形態】

【0013】

本発明は、ハンマートン模様の上塗り塗膜を有する塗装金属板の製造方法であって、1)金属板を準備する金属板準備工程と、2)上塗り塗料を塗布する上塗り塗料塗布工程と、3)上塗り塗料を乾燥させる乾燥工程と、を有する。ここで、「ハンマートン模様」とは、シリコーン化合物を添加した塗料を金属板に塗布した際に、シリコーン化合物が塗料をはじくことにより形成される不定形な凹凸模様(不定形模様)を言う。

【0014】

図1は、ハンマートン模様の上塗り塗膜を有する塗装金属板の一例を示す写真である。図1Aは、平面像であり、図1Bは、拡大斜視像である。図1Bに示されるように、上塗り塗膜には凸部(稜線部)および凹部が形成されている。通常、凸部(稜線部)は、着色顔料の色調を有しており、凹部はメタリック顔料の色調を有している。

【0015】

以下、本発明の塗装金属板の製造方法の各工程について説明する。

【0016】

1)金属板準備工程

金属板準備工程では、塗装原板となる金属板を準備する。塗装原板となる金属板は、耐食性などの観点から、下塗り塗膜を形成されていることが好ましい。たとえば、金属板(塗装原板)の表面に下塗り塗料を塗布した後、乾燥させることで、金属板の表面に下塗り塗膜を形成することができる。また、予め下塗り塗膜が形成された金属板を準備してもよい。

【0017】

[金属板]

塗装原板となる金属板の種類は、特に限定されない。塗装原板となる金属板の例には、冷延鋼板、亜鉛めっき鋼板、Zn−Al合金めっき鋼板、Zn−Al−Mg合金めっき鋼板、アルミニウムめっき鋼板、ステンレス鋼板、アルミニウム板、アルミニウム合金板、銅板などが含まれる。塗装原板は、耐食性の観点から、各種めっき鋼板またはステンレス鋼板を使用することが好ましい。

【0018】

[化成処理]

金属板は、耐食性および塗膜密着性を向上させる観点から、その表面に化成処理皮膜を形成されていてもよい。

【0019】

化成処理の種類は、特に限定されない。化成処理の例には、クロメート処理、クロムフリー処理、リン酸塩処理などが含まれる。化成処理によって形成される化成処理皮膜の付着量は、耐食性および塗膜密着性の向上に有効な範囲内であれば特に限定されない。たとえば、クロメート皮膜の場合、全Cr換算付着量が5〜100mg/m2となるように付着量を調整すればよい。また、クロムフリー皮膜の場合、Ti−Mo複合皮膜では10〜500mg/m2、フルオロアシッド系皮膜ではフッ素換算付着量または総金属元素換算付着量が3〜100mg/m2の範囲内となるように付着量を調整すればよい。また、リン酸塩皮膜の場合、5〜500mg/m2となるように付着量を調整すればよい。

【0020】

化成処理皮膜は、公知の方法で形成されうる。たとえば、ロールコート法、スピンコート法、スプレー法などの方法により金属板の表面に化成処理液を塗布し、水洗せずに乾燥させればよい。乾燥温度および乾燥時間は、水分を蒸発させることができれば特に限定されない。生産性の観点からは、乾燥温度は、到達板温で60〜150℃の範囲内が好ましく、乾燥時間は、2〜10秒の範囲内が好ましい。

【0021】

[下塗り塗膜]

前述の通り、塗装原板となる金属板は、耐食性の観点から、下塗り塗膜を形成されていることが好ましい。下塗り塗膜は、耐食性や塗膜密着性などを向上させる。たとえば、下塗り塗膜は、金属板(塗装原板)の表面に下塗り塗料を塗布して、乾燥させることで形成される。

【0022】

塗料のベースとなる有機樹脂の種類は、プレコート鋼板用の塗料に適用されうる有機樹脂であれば、特に限定されない。使用しうる有機樹脂の例には、ポリエステル樹脂、メラミン樹脂、エポキシ樹脂が含まれる。これらの有機樹脂は、単独で使用してもよいし、2種以上を組み合わせて使用してもよい。塗料の溶剤の種類も、ベースとなる有機樹脂を溶解しうる溶剤であれば、特に限定されない。

【0023】

下塗り塗料は、塗装金属板の耐食性を向上させる観点から、防錆顔料を含むことが好ましい。防錆顔料の例には、リン酸亜鉛、亜リン酸亜鉛、リン酸亜鉛マグネシウム、リン酸マグネシウム、亜リン酸マグネシウム、シリカ、カルシウムイオン交換シリカ、リン酸ジルコニウム、トリポリリン酸2水素アルミニウム、酸化亜鉛、リンモリブデン酸亜鉛、メタホウ酸バリウム、クロム酸ストロンチウム、クロム酸バリウム、クロム酸亜鉛が含まれる。

【0024】

また、下塗り塗料は、下塗り塗膜の下地隠蔽性を向上させる観点から、着色顔料を含むことが好ましい。着色顔料の種類は、特に限定されず、公知の顔料から適宜選択することができる。着色顔料の例には、酸化チタン、カーボンブラック、鉄黒、チタンイエロー、ベンガラ、紺青、コバルトブルー、セルリアンブルー、群青、コバルトグリーン、モリブデン赤などの無機顔料や、リソールレッドB、ブリリアントスカーレットG、ピグメントスカーレット3B、ブリリアントカーミン6B、レーキレッドC、レーキレッドD、パーマネントレッド4R、ボルドー10B、ファストイエローG、ファストイエロー10G、パラレッド、ウォッチングレッド、ベンジジンイエロー、ベンジジンオレンジ、ボンマルーンL、ボンマルーンM、ブリリアントファストスカーレット、バーミリオンレッド、フタロシアニンブロー、フタロシアニングリーン、ファストスカイブルー、アニリンブラックなどの有機顔料が含まれる。

【0025】

下塗り塗膜の膜厚は、特に限定されないが、0.5〜30μmの範囲内が好ましい。膜厚が0.5μm未満の場合、耐食性および塗膜密着性を十分に向上させることができないおそれがある。一方、膜厚が30μm超の場合、塗膜表面が柚子肌状になって外観が劣化すると共に、焼き付ける際にワキが発生しやすくなる。なお、下塗り塗膜が着色塗膜の場合は、塗装原板の色彩を隠蔽するために3μm以上の膜厚が好ましい。

【0026】

下塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。塗布方法の例には、ロールコート法、カーテンコート法、スプレーコート法、ダイコート法などが含まれる。焼き付け条件は、例えば、到達板温150〜300℃で15〜100秒間焼き付ければよい。

【0027】

2)上塗り塗料塗布工程

上塗り塗料塗布工程では、下塗り塗膜の上に上塗り塗料を塗布して、ハンマートン模様を発現させる。具体的には、下塗り塗膜を形成した金属板の表面に上塗り塗料を塗布した後、所定の時間放置してハンマートン模様を発現させる。

【0028】

[上塗り塗料]

本発明の製造方法は、上塗り塗料を1回塗布するのみで、ハンマートン模様を発現させることを一つの特徴とする。これを実現するため、本発明の製造方法では、有機樹脂、溶媒、着色顔料およびメタリック顔料に加えて、さらにシリコーン化合物を含む上塗り塗料を使用する。

【0029】

塗料のベースとなる有機樹脂の種類は、プレコート鋼板用の塗料に適用されうる樹脂であれば、特に限定されない。使用しうる樹脂の例には、ポリエステル樹脂、高分子ポリエステル樹脂、ポリウレタン樹脂、アクリル樹脂が含まれる。これらの樹脂は、単独で使用してもよいし、2種以上を組み合わせて使用してもよい。塗料の溶媒(溶剤)の種類も、ベースとなる樹脂を溶解しうる溶剤であれば、特に限定されない。

【0030】

着色顔料は、ハンマートン模様の凸部(稜線部)に色調を付与して、ハンマートン模様をより鮮明にする(図1B参照)。着色顔料の種類は、特に限定されず公知の顔料から適宜選択することができる。着色顔料の例には、上記した下塗り塗料に含有されている無機顔料、有機顔料が含まれる。

【0031】

着色顔料の配合量は、有機樹脂100質量部に対して0.1〜50質量部の範囲内が好ましく、0.5〜30質量部の範囲内が特に好ましい。着色顔料の配合量が0.1質量部未満の場合、ハンマートン模様の凸部に色調を十分に付与することができず、ハンマートン模様が不鮮明になるおそれがある。一方、着色顔料の配合量が50質量部超の場合、上塗り塗膜の凝集力が低下してしまい加工性が低下するおそれがある。

【0032】

メタリック顔料は、ハンマートン模様の凹部に色調を付与して、ハンマートン模様をより鮮明にする(図1B参照)。メタリック顔料の種類は、鮮明なハンマートン模様が得られれば、特に限定されない。ハンマートン模様の発現機構は後述するが、鮮明なハンマートン模様を得るためには、溶媒に対して比重が大きいメタリック顔料を用いることが好ましい。このようなメタリック顔料の例には、アルミニウムフレーク(ノンリーフィングタイプ)、ブロンズフレーク、銅フレーク、ステンレス鋼フレーク、ニッケルフレークが含まれる。

【0033】

メタリック顔料の配合量は、有機樹脂100質量部に対して0.5〜20質量部の範囲内が好ましい。メタリック顔料の配合量が0.5質量部未満の場合、ハンマートン模様の凹部に色調を十分に付与することができず、ハンマートン模様における凸部(稜線部)と凹部の境界が不明瞭となるおそれがある。一方、メタリック顔料の配合量が20質量部超の場合、ハンマートン模様の凸部(稜線部)の幅が細くなり、ハンマートン模様が不鮮明になるおそれがある。

【0034】

シリコーン化合物は、上塗り塗膜内に凹部を形成して、ハンマートン模様を発現させる。シリコーン化合物の種類は、ベースとなる有機樹脂および溶媒をはじいて上塗り塗膜内に凹部を形成できるものであれば、特に限定されない。上塗り塗膜に配合するシリコーン化合物としては、数平均分子量が50,000〜500,000の範囲内のものを使用することが好ましい。そのようなシリコーン化合物の例には、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシラン、シラノール反応性シリコーンモノマーなどのシリコーン系撥水剤が含まれる。シリコーンワニスは、シリコーンワニスを溶剤に溶かした溶液、またはシリコーンワニスの水中油型のエマルションとして、上塗り塗料に添加されうる。

【0035】

シリコーン化合物の配合量は、樹脂100質量部に対して0.05〜0.4質量部の範囲内が好ましい。シリコーン化合物の配合量が0.05質量部未満の場合、はじき作用が十分に得られず、ハンマートン模様がまばらになるおそれがある。一方、シリコーン化合物の配合量が0.4質量部超の場合、シリコーン化合物によるはじき部が多数生じてしまい、凹部径が小さいハンマートン模様となるおそれがある。

【0036】

[上塗り塗料の塗布方法]

上塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。このような塗布方法の例には、ロールコート法、バーコート法、フローコート法、カーテンフロー法、スプレー法などが含まれる。上塗り塗料を塗布した後、所定の時間(例えば、10〜20秒間)放置することで、鮮明なハンマートン模様が発現する。

【0037】

本発明者は、上塗り塗料を塗布した後の塗膜の様子を詳細に観察した結果、ハンマートン模様の発現機構を解明した。そこで、図2を参照して、本発明者が見出したハンマートン模様の発現機構について説明する。

【0038】

金属板110の表面に形成した下塗り塗膜120の上に上塗り塗料130を塗布すると、上塗り塗料130に含まれるシリコーン化合物132(はじき成分)が、周囲の上塗り塗料130をはじいて小さいはじき領域を形成する(図2A参照)。そして、個々の小さいはじき領域が、大きなはじき領域へと成長する(図2B参照)。次いで、各はじき領域が集合して、さらに大きなはじき領域が形成される(図2C参照)。これにより、上塗り塗料130の塗布膜に凸部140および凹部150が形成される。

【0039】

このとき、凹部150に存在するシリコーン化合物132のはじき力は、メタリック顔料134を含む上塗り塗料130をはじくほど強いが、溶媒より比重が大きいメタリック顔料134を凸部140の頂点近傍まで押し上げる力はない。その結果、凸部140の頂点近傍には、メタリック顔料134がほとんど存在しないメタリック顔料低濃度部142が形成される。メタリック顔料低濃度部142では、メタリック顔料134がほとんど存在しないが、着色顔料は存在する。したがって、凸部140の頂点近傍(稜線部)の色調は、着色顔料の色調(例えば、黒色)となる。一方で、凸部140の頂点近傍(稜線部)以外の領域(凹部150など)は、メタリック顔料134の色調(例えば、銀白色)となる。このような稜線部とそれ以外の領域の色調の違いにより、金属板110表面にハンマーで叩いたようなハンマートン模様が形成される。

【0040】

この後、上塗り塗料130に含まれる溶媒が揮発することで、ハンマートン模様が固定される(図2D参照)。

【0041】

本発明者が解明したハンマートン模様の発現機構を考慮すると、上塗り塗料130の塗布膜を厚くすることで、凸部140におけるメタリック顔料低濃度部142の高さを増大させうることがわかる。その結果、稜線部とそれ以外の領域との色調の違いがより明瞭になり、鮮明なハンマートン模様が形成されることが期待される。しかしながら、上塗り塗料130の塗布膜を厚くしてしまうと、シリコーン化合物132がはじき領域を形成しにくくなり、凹部150を形成できなくなるおそれがある。

【0042】

このような稜線部の明瞭化と凹部の形成を両立するために、上塗り塗料を不均一な膜厚となるように塗布することが好ましい。上塗り塗料を不均一な膜厚で塗布して、最初からある程度の凹凸を形成しておくことで、凹部においてシリコーン化合物によるはじき効果を十分に発揮させ(図2A参照)、かつ凸部においてメタリック顔料を含まない部分(メタリック顔料低濃度部)の高さを増大することができる。なお、上塗り塗料の塗布直後の塗布膜の平均厚さは、5〜30μm程度が好ましい。

【0043】

上塗り塗料を不均一な膜厚で塗布する方法は、特に限定されない。たとえば、バーコーターを使用することで上塗り塗料を不均一な膜厚で塗布することができる。また、以下のように、ロールコーターを用いて上塗り塗料を塗布する際に、ローピングを発生させてもよい。

【0044】

[ロールコート法]

図3は、ロールコーター200の模式図である。図3に示すように、ロールコーター200は、いわゆるナチュラルコート方式のものであり、上塗り塗料130を貯留する貯留漕210と、貯留槽210から上塗り塗料130をかき上げるピックアップロール220と、ピックアップロール220に転接し、金属板110に上塗り塗料130を転写塗布するアプリケーターロール230と、金属板110を挟み込んでアプリケーターロール230に転接し、金属板110を金属板送り方向下流側に搬送するバックアップロール240と、を有している。

【0045】

ピックアップロール220は、その下側の一部が貯留槽210の上塗り塗料130に浸漬しており、回転することで、上塗り塗料130をかき上げる。なお、本実施形態のものでは、側面視時計回りに回転しているものを示している。アプリケーターロール230は、ピックアップロール220と逆回転しており、転写された上塗り塗料130を金属板110に転写する。バックアップロール240は、アプリケーターロール230と逆回転しており、金属板110を送り方向下流側に搬送する。すなわち、金属板110は、アプリケーターロール230の回転方向に向かって搬送されながら、その表面(より正確には下塗り塗膜120の上)に上塗り塗料130が塗布される(ナチュラルコート)。

【0046】

ここで、ピックアップロール220の周速は、4〜20m/分の範囲内であり、アプリケーターロール230の周速は、15〜65m/分の範囲内であり、バックアップロール240の周速は、23〜80m/分の範囲内であることが好ましい。この場合、アプリケーターロール230の周速とバックアップロール240の周速との差(絶対値)は、15m/分以内に制御されていることが好ましい。アプリケーターロール230の周速およびバックアップロール240の周速は、どちらが速くてもよい。このように調整することで、下塗り塗膜120が形成された金属板110の表面に、ローピングを発生させた状態で上塗り塗料130を塗布することができる。

【0047】

3)乾燥工程

乾燥工程では、上塗り塗料の溶媒を揮発させて、ハンマートン模様を固定する。たとえば、ハンマートン模様が発現した金属板をオーブンで加熱すればよい。加熱温度は、到達板温で150〜300℃の範囲内が好ましく、加熱時間は、20〜130秒の範囲内が好ましい。

【0048】

以上のように、本発明の塗装金属板の製造方法によれば、上塗り塗料を一回塗布するのみで、簡単にハンマートン模様を形成することができる。

【0049】

以下、本発明について実施例を参照して詳細に説明するが、本発明はこれらの実施例により限定されない。

【実施例】

【0050】

1.塗装金属板の作製

55%Al−Zn合金めっき鋼板(塗装原板)の表面を脱脂した後、市販の塗布型クロメート処理液(サーフコート300NS;日本ペイント株式会社)を全Cr換算付着量が40mg/m2となるようにロールコーターで塗布した。クロメート処理液を塗布した鋼板を到達板温120℃で10秒間加熱して、化成処理皮膜を形成した。

【0051】

次いで、化成処理された塗装原板の表面に、ポリエステル樹脂系の下塗り塗料(ベース樹脂:バイロン63CS(東洋紡株式会社)、硬化剤:サイメル303(三井サイテック株式会社))を塗布し、到達板温200℃で焼き付けて、乾燥膜厚5μmの下塗り塗膜を形成した。

【0052】

次いで、下塗り塗膜の表面に、ナチュラルコート方式のロールコーターで上塗り塗料を塗布し、20秒間放置して、ハンマートン模様を発現させた。上塗り塗料は、ポリエステル樹脂系の上塗り塗料(ベース樹脂:バイロン63CS(東洋紡株式会社)、硬化剤:サイメル303(三井サイテック株式会社))に、着色顔料としてカーボンブラック(MA100;三井化学株式会社)、メタリック顔料としてアルミニウムフレーク(アルペースト;東洋アルミニウム株式会社)およびシリコーン化合物としてジメチルポリシロキサン(KP310;信越化学工業株式会社)を配合して調製した。カーボンブラックの配合量は、ポリエステル樹脂100質量部に対して5質量部とした。アルミニウムフレークの配合量は、ポリエステル樹脂100質量部に対して10質量部とした。ジメチルポリシロキサンの配合量は、ポリエステル樹脂100質量部に対して0.2質量部とした。ハンマートン模様を発現させた後、到達板温200℃で焼き付けて、ハンマートン模様の上塗り塗膜を形成した。

【0053】

表1に、各実施例におけるロールコーターの設定条件を示す。

【表1】

【0054】

2.ハンマートン模様の発現過程

実施例1〜3の条件で上塗り塗料を塗布しためっき鋼板について、ハンマートン模様の発現過程を観察した。

【0055】

図4は、実施例1の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を示す写真である。図4Aは、上塗り塗料塗布直後の写真である。図4Bは塗布後1秒後、図4Cは塗布後3秒後、図4Dは塗布後5秒後、図4Eは塗布後8秒後、図4Fは塗布後10秒後、図4Gは塗布後13秒後、図4Hは塗布後15秒後、図4Iは塗布後18秒後、図4Jは塗布後20秒後、の各写真である。図4Kは、焼き付け後の写真である。

【0056】

図5は、実施例2の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を示す写真である。図5Aは、上塗り塗料塗布直後の写真である。図5Bは塗布後1秒後、図5Cは塗布後3秒後、図5Dは塗布後5秒後、図5Eは塗布後8秒後、図5Fは塗布後10秒後、図5Gは塗布後13秒後、図5Hは塗布後15秒後、図5Iは塗布後18秒後、図5Jは塗布後20秒後、の各写真である。図5Kは、焼き付け後の写真である。

【0057】

図6は、実施例3の条件で上塗り塗料を塗布しためっき鋼板におけるハンマートン模様の発現過程を示す写真である。図6Aは、上塗り塗料塗布直後の写真である。図6Bは塗布後1秒後、図6Cは塗布後3秒後、図6Dは塗布後5秒後、図6Eは塗布後8秒後、図6Fは塗布後10秒後、図6Gは塗布後13秒後、図6Hは塗布後15秒後、図6Iは塗布後18秒後、図6Jは塗布後20秒後、の各写真である。図6Kは、焼き付け後の写真である。

【0058】

図4〜6から、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を1回塗布するのみでハンマートン模様を発現させうることがわかる。また、ロールコーターによりローピングを発生させて、上塗り塗料を不均一な膜厚で塗布することで、ハンマートン模様をより短時間でより鮮明に発現させうることもわかる。

【0059】

3.ハンマートン模様の評価

【0060】

上記の実施例1〜3の塗装めっき鋼板について、ハンマートン模様の鮮明性および凹部径を評価した。

【0061】

ハンマートン模様の鮮明性の評価は、JIS Z8741に準拠して60度鏡面反射率を測定することで行った。鮮明性の評価は、60度鏡面反射率が30%以上で40%未満の場合を「◎」とし、40%以上で50%未満の場合を「○」とし、50%以上または30%未満の場合を「×」とした。

【0062】

ハンマートン模様の凹部径は、無作為に選んだ1cm2の範囲内にあるすべての凹部の径(最長径)の平均値を算出した。各凹部の径(最長径)は、ノギスを用いて計測した。ハンマートン模様の評価は、凹部径が1.5mm以上で3.0mm未満の場合を「◎」とし、1.0mm以上で1.5mm未満または3.0mm以上で4.0mm未満の場合を「○」とし、4.0mm以上または1.0mm未満の場合を「×」とした。

【0063】

各塗装めっき鋼板のハンマートン模様の評価結果を表2に示す。

【表2】

【0064】

表2に示されるように、実施例1〜3のいずれも場合であっても、60度鏡面反射率およびハンマートン模様の凹部径は良好であった。

【0065】

以上の結果から、本発明の塗装金属板の製造方法は、鮮明なハンマートン模様を有する塗装金属板を簡単に製造できることがわかる。

【産業上の利用可能性】

【0066】

本発明の塗装金属板の製造方法は、鮮明なハンマートン模様を有する塗装金属板を簡単に製造できるため、例えば、家電製品、家具、建材などに用いられるプレコート金属板の製造方法として有用である。

【符号の説明】

【0067】

110 金属板

120 下塗り塗膜

130 上塗り塗料

132 シリコーン化合物

134 メタリック顔料

140 凸部

142 メタリック顔料低濃度部

150 凹部

200 ロールコーター

210 貯留漕

220 ピックアップロール

230 アプリケーターロール

240 バックアップロール

【特許請求の範囲】

【請求項1】

表面に下塗り塗膜を形成した金属板を準備する工程と、

前記下塗り塗膜の上に、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を塗布する工程と、

前記上塗り塗料が塗布された前記金属板を放置して不定形模様を形成させた後、前記塗布された上塗り塗料を乾燥させる工程と、を有し、

前記シリコーン化合物は、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシランまたはシラノール反応性シリコーンモノマーである、

塗装金属板の製造方法。

【請求項2】

前記上塗り塗料を塗布する工程では、前記上塗り塗料は、その膜厚が不均一となるように塗布される、請求項1に記載の塗装金属板の製造方法。

【請求項3】

前記上塗り塗料を塗布する工程では、ロールコーターにより上塗り塗料を塗布する際に、ローピングを発生させる、請求項2に記載の塗装金属板の製造方法。

【請求項4】

前記上塗り塗料は、ナチュラルロールコート方式のロールコーターにより塗布され、

前記ロールコーターのアプリケーターロールの周速とバックアップロールの周速との差は、15m/分以内である、

請求項3に記載の塗装金属板の製造方法。

【請求項1】

表面に下塗り塗膜を形成した金属板を準備する工程と、

前記下塗り塗膜の上に、有機樹脂、着色顔料、メタリック顔料、シリコーン化合物および溶媒を含む上塗り塗料を塗布する工程と、

前記上塗り塗料が塗布された前記金属板を放置して不定形模様を形成させた後、前記塗布された上塗り塗料を乾燥させる工程と、を有し、

前記シリコーン化合物は、ジメチルポリシロキサン、メチルハイドロポリシロキサン、シリコーンオイル、シリコーンワニス、オルガノクロルシランまたはシラノール反応性シリコーンモノマーである、

塗装金属板の製造方法。

【請求項2】

前記上塗り塗料を塗布する工程では、前記上塗り塗料は、その膜厚が不均一となるように塗布される、請求項1に記載の塗装金属板の製造方法。

【請求項3】

前記上塗り塗料を塗布する工程では、ロールコーターにより上塗り塗料を塗布する際に、ローピングを発生させる、請求項2に記載の塗装金属板の製造方法。

【請求項4】

前記上塗り塗料は、ナチュラルロールコート方式のロールコーターにより塗布され、

前記ロールコーターのアプリケーターロールの周速とバックアップロールの周速との差は、15m/分以内である、

請求項3に記載の塗装金属板の製造方法。

【図2】

【図3】

【図1】

【図4】

【図5】

【図6】

【図3】

【図1】

【図4】

【図5】

【図6】

【公開番号】特開2013−22500(P2013−22500A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158689(P2011−158689)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]