塗装金属板

【課題】過酷な環境下においても高い耐食性を発揮する塗装金属板を提供する。

【解決手段】塗装金属板は、金属板と塗料層とを備える。前記塗料層が、樹脂塗料から形成される三以上の複数の層を含む。前記複数の層は、金属板から離れた位置に配置されている層ほど、この層を形成するための樹脂塗料中の樹脂のガラス転移温度が低い。

【解決手段】塗装金属板は、金属板と塗料層とを備える。前記塗料層が、樹脂塗料から形成される三以上の複数の層を含む。前記複数の層は、金属板から離れた位置に配置されている層ほど、この層を形成するための樹脂塗料中の樹脂のガラス転移温度が低い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属板に塗装が施されることで得られる塗装金属板に関する。

【背景技術】

【0002】

金属板に塗装を施して得られる塗装金属板(プレコート板)は、金属系サイディング、金属ドア等の装飾用外装材などに広く利用されている。このような塗装金属板としては、例えば冷延鋼板や熱延鋼板等の鋼板や、これらにアルミニウム−亜鉛合金めっき被覆等のめっき被覆を形成しためっき鋼板に塗装を施して得られる塗装鋼板などがある。

【0003】

塗装金属板は、屋外に長期にわたって曝露されることが多いため、高い耐食性が求められる。塗装金属板の腐食の主要な原因の一つは、塗装金属板に付着する塩類である。このような塩類による腐食は、特に海に近い地域において問題となる。

【0004】

塗装金属板の耐食性等の性能を向上させるための方策の一つとして、従来、塗装金属板が備える塗料層の設計がおこなわれている。

【0005】

例えば特許文献1に記載されているプレコート鋼板では、鋼板上に、下塗塗膜、中塗塗膜、上塗塗膜が、順次設けられている。下塗塗膜は、エポキシ樹脂を主成分とする塗料から形成されている。中塗塗膜はウレタン変性エポキシ樹脂等を主成分とする塗料から、2T折り曲げ加工に耐え得るように形成されている。上塗塗膜は、硬質ポリエステル樹脂を主成分とする塗料から形成され、その鉛筆硬度がH以上である。この特許文献1に記載の技術では、三つの各塗膜に加工性、耐候性、耐食性等の機能を分担させることで、これらの機能が同時に発揮されることが目論まれている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平2−7827号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし近年、塗装金属板には更に過酷な条件下における耐食性の向上が求められるようになってきている。例えば軒下や軒天井等のような、雨水に曝されにくい箇所に塗装金属板が設置される場合は、塗装金属板に付着した塩類が雨水によって流されにくいこと、太陽光の照射を受けにくく、乾燥しにくいことなどから、腐食が非常に進みやすい。特に塗装金属板に折り曲げ加工が施されている場合には、この加工された箇所において塗料層に破損や劣化が生じやすくなり、この箇所において腐食が更に発生しやすくなる。このような過酷な条件下における、従来の塗装金属板の耐食性は、未だ十分とはいえなかった。

【0008】

本発明は上記事由に鑑みてなされたものであり、過酷な環境下においても高い耐食性を発揮する塗装金属板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る塗装金属板は、金属板と塗料層とを備え、前記塗料層が、樹脂塗料から形成される三以上の複数の層を含み、前記複数の層は、金属板から離れた位置に配置されている層ほど、この層を形成するための樹脂塗料中の樹脂のガラス転移温度が低くなっている。

【0010】

本発明においては、前記塗料層に含まれる前記複数の層のうち、前記金属板に最も近い位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が35℃以上であり、前記金属板から最も離れた位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が25℃以下であることが好ましい。

【0011】

本発明においては、前記塗料層に含まれる前記複数の層のうち、前記金属板から最も離れた位置に配置されている層中の着色材の濃度が、10質量%以下であることも好ましい。

【0012】

本発明においては、前記塗料層が三つの層からなることも好ましい。

【発明の効果】

【0013】

本発明によれば、過酷な環境下においても高い耐食性を発揮する塗装金属板が得られる。

【図面の簡単な説明】

【0014】

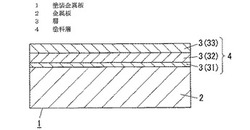

【図1】本発明の実施の形態の一例を示す断面図である。

【発明を実施するための形態】

【0015】

本実施形態による塗装金属板1は、図1に示されるように、金属板2と、この金属板2に塗装が施されることにより形成された塗料層4とを備える。

【0016】

金属板2の材質は特に制限されず、公知の金属板2が使用され得る。金属板2の具体例としては、冷間圧延鋼板、熱間圧延鋼板、亜鉛めっき鋼板、合金化亜鉛めっき鋼板、亜鉛−ニッケル合金めっき鋼板、亜鉛−鉄合金めっき鋼板、亜鉛−アルミニウム−マグネシウム合金めっき鋼板、アルミニウム−亜鉛合金めっき鋼板、アルミニウム−亜鉛−マグネシウム合金めっき鋼板、アルミニウムめっき鋼板、ステンレス板、銅板等が挙げられる。長尺な金属板2も用いられ得る。

【0017】

金属板2には適宜の仕様による塗装が施される。例えばコイル状に巻き回された長尺な金属板2がペイオフリールで保持され、このペイオフリールから金属板2が繰り出されて搬送される。金属板2の搬送中に、この金属板2に必要に応じて前処理が施され、更に塗装が施される。塗装後の金属板2は所定の寸法に切断され、或いは切断せずに再びコイル状に巻き取られる。

【0018】

金属板2に施される前処理としては、例えば金属板2の表面の油脂、埃等の汚れを除去する処理;クロメート処理やリン酸亜鉛処理、複合酸化物処理、クロメートフリー系の各種処理等といった化成処理;これらの化成処理の前に施されるチタン核処理;ニッケルプレめっき前処理などが挙げられる。

【0019】

金属板2には、塗装により、三以上の複数の層3を含む塗料層4が形成される。本実施形態では、塗料層4は三つの層3からなる。以下、塗料層4を構成する三つの層3を、金属板2に近い側から順に、第一の層31、第二の層32、及び第三の層33とよび、これらの層3の形成のために使用される塗料をそれぞれ第一の塗料、第二の塗料、及び第三の塗料とよぶ。

【0020】

第一の層31を形成するために使用される第一の塗料は、特に制限されないが、ポリエステル樹脂系塗料やエポキシ樹脂系塗料であることが好ましい。塗装金属板2の加工性向上の観点からは、特にポリエステル樹脂系塗料が好ましい。

【0021】

第一の塗料は、体質顔料や防錆顔料を含有してもよい。体質顔料としては、酸化チタン、微粉末クレー、炭酸カルシウム等が挙げられる。防錆顔料としてはクロム酸ストロンチウム、クロム酸カルシウム等の、クロム酸系の防錆顔料;シリカ;トリポリリン酸アルミニウム、リン酸亜鉛、リン酸マグネシウムなどのリン酸系の防錆顔料などが、挙げられる。

【0022】

第一の層31の形成にあたっては、第一の塗料が金属板2に塗布される。第一の塗料は金属板2の片面のみに塗布されても、両面に塗布されてもよい。金属板2の片面に第一の塗料が塗布されると共に、反対側の面には第一の塗料とは異なる組成を有する塗料が塗布されてもよい。第一の塗料の塗布方法は特に制限されず、浸漬法、スプレー法、はけ塗り、ロールコート、エアーナイフ、静電塗布等の、適宜の塗布方法が採用され得る。

【0023】

金属板2に塗布された第一の塗料が硬化成膜されて、第一の層31が形成される。第一の塗料の成膜にあたっては、例えば金属板2が加熱炉等に連続的に通板されることで第一の塗料が焼付け硬化される。焼付け硬化条件は適宜設定されるが、例えば加熱温度が180〜250℃、加熱時間が30〜60秒間とされる。

【0024】

第一の層31の厚みは適宜設定されるが、特に1〜20μmの範囲が好ましい。

【0025】

第二の層32の形成のために使用される第二の塗料は、特に制限されないが、ポリエステル樹脂系塗料であることが好ましい。第二の層32の形成にあたっては、例えば第一の塗料の場合と同様の手法により、第二の塗料が塗布成膜される。第二の層32の厚みは適宜調整されるが、5〜30μmの範囲であることが好ましい。

【0026】

第二の塗料は、適宜の顔料等の着色材を含有してもよい。着色材としては、例えば酸化チタン、カーボンブラック、酸化鉄エロー、酸化鉄レッド(ベンガラ)、アルミニウムフレーク、着色ガラスフレーク、有機ブルー(フタロシアニンブルー)などや、アルミニウム粉末、ニッケル粉末、銅粉末等の金属粉末が挙げられる。第二の塗料中の着色材の配合量は、適宜調整されるが、第二の層32中の着色剤の含有量が0.1〜70質量%の範囲となるように調整されることが好ましい。

【0027】

第二の塗料は、体質顔料や防錆顔料を含有してもよい。体質顔料としては、酸化チタン、微粉末クレー、炭酸カルシウム等が挙げられる。防錆顔料としてはクロム酸ストロンチウム、クロム酸カルシウム等の、クロム酸系の防錆顔料;シリカ;トリポリリン酸アルミニウム、リン酸亜鉛、リン酸マグネシウムなどのリン酸系の防錆顔料などが、挙げられる。

【0028】

第三の層33の形成のために使用される第三の塗料としては、特に制限されないが、例えば日本ファインコーティング株式会社製の品番「NSC1630」、「FLC5000」等の熱硬化性のポリエステル樹脂系塗料が挙げられる。

【0029】

第三の塗料は、可視光透過性を有する層が形成可能なクリア塗料であってもよい。また、第三の塗料は適宜の顔料等の着色材を含有してもよい。着色材としては、例えば酸化チタン、カーボンブラック、酸化鉄エロー、酸化鉄レッド(ベンガラ)、アルミニウムフレーク、着色ガラスフレーク、有機ブルー(フタロシアニンブルー)などや、アルミニウム粉末、ニッケル粉末、銅粉末等の金属粉末が挙げられる。第三の塗料中の着色材の配合量は、適宜設定されるが、第三の層33中の着色材の含有量が0.1〜70質量%の範囲であることが好ましい。

【0030】

また、第三の層33中の着色材の含有量が特に10質量%以下の範囲となることが好ましい。この場合、第三の層33に応力がかけられた場合の破損の発生が特に抑制され、塗料層4の加工性が特に高くなると共に、塗装金属板1の加工部分の耐食性が特に高くなる。

【0031】

第三の層33の形成にあたっては、例えば第一の塗料の場合と同様の手法により、第三の塗料が塗布成膜される。第三の層33の厚みは適宜調整されるが、10〜30μmの範囲であることが好ましい。

【0032】

塗料層4に含まれる層3を形成するために用いられる樹脂塗料中の樹脂のガラス転移温度は、まずこの樹脂を液体窒素などで冷却した後、熱機械分析(TMA)によって、樹脂に針で非振動的一定荷重をかけながら、この樹脂を加熱した際の、樹脂の変形を計測することによって測定される。樹脂が加熱により軟化してこの樹脂に針が侵入する温度が、ガラス転移温度である。

【0033】

塗料層4を構成する層3を形成するために用いられる樹脂塗料中の樹脂がポリエステル樹脂である場合、すなわち層3がポリエステル樹脂系塗料から形成される場合、ポリエステル樹脂系塗料に含まれるポリエステル樹脂は、直接エステル化法、エステル交換法、開環重合法などの公知の方法で製造される。直接エステル化法の具体例としては、例えば、多価カルボン酸と多価アルコールを重縮合する方法がある。多価カルボン酸としては、例えば、フタル酸、無水フタル酸、イソフタル酸、テレフタル酸、コハク酸、アジピン酸、セバチン酸、マレイン酸、無水マレイン酸、フマル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸などの二塩基酸類及びそれらの無水物類、トリメリット酸、無水トリメリット酸、ピロメリット酸、無水ピロメリット酸などの三価以上の多価カルボン酸類及びそれらの無水物類などが挙げられる。また、多価アルコールとしてはエチレングリコール、プロピレングリコール、ジエチレングリコール、ブタンジオール、ネオペンチルグリコール、1,4−ヘキサンジオール、1,6−ヘキサンジオール、シクロヘキサンジメタノールなどのジオール類、グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトールなどの三価以上の多価アルコール類などが挙げられる。また、ポリエステル樹脂は、多価カルボン酸の低級アルキルエステルとのエステル交換による縮重合によっても製造される。さらに、ポリエステル樹脂は、β−プロピオラクトン、δ−バレロラクトン、ε−カプロラクトンなどのラクトン類の開環重合によっても製造される。また、ポリエステル樹脂には、いわゆるリニアポリエステル樹脂と称される構造の高分子ポリエステル樹脂も含まれ得る。また、ポリエステル樹脂として、シリコーン変性ポリエステル樹脂等の変性ポリエステル樹脂が用いられてもよい。

【0034】

ポリエステル樹脂系塗料中に配合される硬化剤としては、熱解離型ブロックイソシアネート基を1分子中に1個を超えて含有するポリイソシアネート化合物や、メラミン樹脂等が挙げられる。

【0035】

このようなポリイソシアネート化合物の例としては、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、ジシクロヘキシルメタン−4,4’−ジイソシアネートのようなイソシアネートモノマーと呼ばれる化合物、これらのビウレット体、イソシアヌレート体、トリメチロールプロパンのアダクト体のようなポリイソシアネート誘導体などの、ポリイソシアネート化合物のイソシアネート基の一部又は全部をブロック化剤でクロック化して製造したものが挙げられる。このブロック化剤の例としては、例えば、ε−カプロラクタム、メチルエチルケトオキシム、メチルイソアルミルケトオキシム、メチルイソブチルケトオキシムなどのケトオキシム系ブロック化剤、フェノール、クレゾール、カテコール、ニトロフェノールなどのフェノール系ブロック化剤、イソプロパノール、トリメチロールプロパンなどのアルコール系ブロック化剤、マロン酸エステル、アセト酢酸エステルなどの活性メチレン系ブロック化剤など挙げられる。これらのポリイソシアネート化合物は、一種のみが用いられても、二種以上が併用されてもよい。

【0036】

樹脂塗料中の樹脂のガラス転移温度は、第一の層31を形成するための樹脂塗料、第二の層32を形成するための樹脂塗料、第三の層33を形成するための樹脂塗料の順に、不連続に小さくなる。塗料層4内における隣合う層3を形成するための各樹脂塗料中の樹脂のガラス転移温度の差は5〜20℃の範囲であることが好ましい。

【0037】

尚、塗料層4を構成する複数の各層3は、同一組成の塗料が複数回繰り返して塗布成膜されることで形成されてもよい。このような場合には、重ね塗りによって単一の層3が形成されるものであり、組成が同一の複数の層3が重なっているとはみなされない。

【0038】

このような構成を有する塗装金属板2における塗料層4では、加工時に大きな応力がかかって破損が生じやすい表層側ほど、層3を形成するための樹脂塗料中の樹脂のガラス転移温度が低くなっている。このため塗料層4は折り曲げ加工に対して高い耐性を有し、塗装金属板2に折り曲げ加工が施されても、加工が施された箇所において塗料層4の劣化や損傷が生じにくい。しかも塗料層4を形成するための樹脂塗料中の全ての樹脂のガラス転移温度が低くなっているのではなく、表層側の層3を形成するための樹脂塗料中の樹脂ほど順次ガラス転移温度が低くなっているため、塗料層4全体では充分な被膜の硬度や強度、耐水性が確保される。このため、塗装金属板2が高い耐食性を発揮するようになり、塗装金属板2が例えば軒下や軒天井等のような、雨水に曝されにくい箇所に塗装金属板2が設置されても、折り曲げ加工が施された箇所などにおける腐食の発生が効果的に抑制される。従って、過酷な環境下においても塗装金属板2が高い耐食性を発揮する。

【0039】

尚、塗料層4中において隣合う層3同士のうち、金属板2から離れた位置にある層3の方が、樹脂塗料中の樹脂のガラス転移温度が高くなる場合には、加工時に塗料層4に割れが生じやすくなり、塗料層4は、折り曲げ加工に対する充分な耐性を有し得なくなる。また、塗料層4が単一の層のみで構成され、或いは層を形成するための樹脂塗料中の樹脂のガラス転移温度の異なる二つの層のみから構成されている場合にも、加工時に塗料層4に割れが生じやすくなり、やはり塗料層4は、折り曲げ加工に対する充分な耐性を有し得なくなる。これらの場合には、過酷な環境下において、塗装金属板2における加工処理が施された箇所における腐食の発生が充分に抑制されなくなる。

【0040】

このような塗料層4においては、最も金属板2に近い位置に配置される層3(第一の層31)を形成するための樹脂塗料中の樹脂のガラス転移温度が35℃以上であることが好ましく、特に35〜50℃の範囲であることが好ましい。また、塗料層4中で最も金属板2から離れた位置に配置される層3(第三の層33)を形成するための樹脂塗料中の樹脂のガラス転移温度は25℃以下であることが好ましく、特に15〜25℃の範囲であることが好ましい。このように樹脂塗料中の樹脂のガラス転移温度が設定されると、加工時における塗料層4の破損が特に抑制されて塗料層4が特に高い加工性を発揮すると共に、塗料層4全体の硬度、強度及び耐水性がより高いレベルで維持される。これにより、塗装金属板1が特に優れた耐食性を発揮するようになる。また、本実施形態のように塗料層4が三つの層3から構成される場合は、第二の層32を形成するための樹脂塗料中の樹脂のガラス転移温度は、30℃以上であることが好ましく、特に30〜45℃の範囲であることが好ましい。

【0041】

本発明における塗料層4の構成は、上記好ましい実施形態で示される構成には限られない。例えば上記実施形態における塗料層4の構成において、第二の層32と第三の層33の間に、更に着色材を含有する塗料から形成される層3が介在したり、第三の層33の上に更にクリア塗料から形成される層3が設けられたりしてもよい。塗料層4がいかなる構成であっても、塗料層4が三以上の複数の層3を含み、この塗料層4を構成する層3を形成するための樹脂塗料中の樹脂のガラス転移温度が、金属板2から離れた位置に配置されている層3ほど低くなっていればよい。

【実施例】

【0042】

[実施例1〜5、比較例1〜3]

金属板2として、厚み0.35mmのガルバリウム鋼板を用意した。この金属板2に塗装前処理、第一の塗料の塗布成膜、第二の塗料の塗布成膜、第三の塗料の塗布成膜を順次施すことにより、塗装金属板1を得た。

【0043】

塗装前処理としては、塗布型クロメート処理を施した。

【0044】

第一の塗料の組成は下記表1に示される通りとした。第一の塗料の塗布量は8g/m2とし、この第一の塗料を最高到達板温度215℃、加熱時間40秒の条件で焼付け硬化することで第一の層31を形成した。

【0045】

第二の塗料の組成は下記表1に示される通りとした。第二の塗料の塗布量は28g/m2とし、この第二の塗料を最高到達板温度215℃、加熱時間40秒の条件で焼付け硬化することで第二の層32を形成した。

【0046】

第三の塗料の組成は下記表1に示される通りとした。第三の塗料の塗布量は14g/m2とし、この第三の塗料を最高到達板温度220℃、加熱時間40秒の条件で焼付け硬化することで第三の層33を形成した。

【0047】

着色材としては、アルミニウムフレークを使用した。

【0048】

また、各塗料中の樹脂の平均分子量は、液体クロマトグラフィー測定法によって測定された、数平均分子量である。

【0049】

表1に示される、各層を形成するための樹脂塗料中の樹脂のガラス転移温度の測定結果も併せて表1に示す。樹脂のガラス転移温度は、エスアイアイ・ナノテクノロジー株式会社製の熱機械分析装置(型番TMA120CU)を用いて測定した値である。ガラス転移温度の測定にあたっては、まず樹脂を予め液体窒素により、−20℃程度に冷却して固化し、この樹脂に、先端径2mmφのプローブを接触させ、プローブから樹脂へ一定の荷重(50g)をかけながらこの樹脂を昇温速度5℃/分で加熱した。樹脂の温度に対するプローブの位置変化を測定し、樹脂がガラス状態からゴム状態へ変化して軟化することでプローブの位置が大きく変化した場合の、プローブの位置変化の変曲点における樹脂の温度を、樹脂のガラス転移温度とした

[加工性試験]

各実施例及び比較例で得られた塗装金属板2に、23℃の雰囲気下で180°曲げ試験を実施し、塗膜にクラックが発生しない最小のT数(曲げ加工時に塗装金属板2に挟まれた、塗装金属板2と同じ厚みの鋼板の数)により加工性を評価した。

【0050】

[加工部耐食性]

各実施例及び比較例で得られた塗装金属板2に、2T曲げ加工(塗装金属板2と同じ厚みの鋼板を2枚挟んだ状態での、180°曲げ加工)を施した。次に塗装金属板2の曲げ加工が施された箇所に対してJIS H8502 8.1に規定される塩水噴霧試験を240時間施し、曲げ加工が施された箇所における白錆が発生した領域の面積割合により、加工部耐食性を評価した。

【0051】

[軒下曝露加工部耐食性]

各実施例及び比較例で得られた塗装金属板2に、2T曲げ加工(塗装金属板2と同じ厚みの鋼板を2枚挟んだ状態での、180°曲げ加工)を施した。次にこの塗装金属板2を、軒下環境の屋外に曝露した。試験開始から3年経過時の曲げ加工が施された箇所における白錆が発生した領域の面積割合により、軒下曝露加工部耐食性を評価した。

【0052】

以上の結果を表1に併せて示す。

【0053】

【表1】

【符号の説明】

【0054】

1 塗装金属板

2 金属板

3 層

4 塗料層

【技術分野】

【0001】

本発明は金属板に塗装が施されることで得られる塗装金属板に関する。

【背景技術】

【0002】

金属板に塗装を施して得られる塗装金属板(プレコート板)は、金属系サイディング、金属ドア等の装飾用外装材などに広く利用されている。このような塗装金属板としては、例えば冷延鋼板や熱延鋼板等の鋼板や、これらにアルミニウム−亜鉛合金めっき被覆等のめっき被覆を形成しためっき鋼板に塗装を施して得られる塗装鋼板などがある。

【0003】

塗装金属板は、屋外に長期にわたって曝露されることが多いため、高い耐食性が求められる。塗装金属板の腐食の主要な原因の一つは、塗装金属板に付着する塩類である。このような塩類による腐食は、特に海に近い地域において問題となる。

【0004】

塗装金属板の耐食性等の性能を向上させるための方策の一つとして、従来、塗装金属板が備える塗料層の設計がおこなわれている。

【0005】

例えば特許文献1に記載されているプレコート鋼板では、鋼板上に、下塗塗膜、中塗塗膜、上塗塗膜が、順次設けられている。下塗塗膜は、エポキシ樹脂を主成分とする塗料から形成されている。中塗塗膜はウレタン変性エポキシ樹脂等を主成分とする塗料から、2T折り曲げ加工に耐え得るように形成されている。上塗塗膜は、硬質ポリエステル樹脂を主成分とする塗料から形成され、その鉛筆硬度がH以上である。この特許文献1に記載の技術では、三つの各塗膜に加工性、耐候性、耐食性等の機能を分担させることで、これらの機能が同時に発揮されることが目論まれている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平2−7827号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし近年、塗装金属板には更に過酷な条件下における耐食性の向上が求められるようになってきている。例えば軒下や軒天井等のような、雨水に曝されにくい箇所に塗装金属板が設置される場合は、塗装金属板に付着した塩類が雨水によって流されにくいこと、太陽光の照射を受けにくく、乾燥しにくいことなどから、腐食が非常に進みやすい。特に塗装金属板に折り曲げ加工が施されている場合には、この加工された箇所において塗料層に破損や劣化が生じやすくなり、この箇所において腐食が更に発生しやすくなる。このような過酷な条件下における、従来の塗装金属板の耐食性は、未だ十分とはいえなかった。

【0008】

本発明は上記事由に鑑みてなされたものであり、過酷な環境下においても高い耐食性を発揮する塗装金属板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る塗装金属板は、金属板と塗料層とを備え、前記塗料層が、樹脂塗料から形成される三以上の複数の層を含み、前記複数の層は、金属板から離れた位置に配置されている層ほど、この層を形成するための樹脂塗料中の樹脂のガラス転移温度が低くなっている。

【0010】

本発明においては、前記塗料層に含まれる前記複数の層のうち、前記金属板に最も近い位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が35℃以上であり、前記金属板から最も離れた位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が25℃以下であることが好ましい。

【0011】

本発明においては、前記塗料層に含まれる前記複数の層のうち、前記金属板から最も離れた位置に配置されている層中の着色材の濃度が、10質量%以下であることも好ましい。

【0012】

本発明においては、前記塗料層が三つの層からなることも好ましい。

【発明の効果】

【0013】

本発明によれば、過酷な環境下においても高い耐食性を発揮する塗装金属板が得られる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態の一例を示す断面図である。

【発明を実施するための形態】

【0015】

本実施形態による塗装金属板1は、図1に示されるように、金属板2と、この金属板2に塗装が施されることにより形成された塗料層4とを備える。

【0016】

金属板2の材質は特に制限されず、公知の金属板2が使用され得る。金属板2の具体例としては、冷間圧延鋼板、熱間圧延鋼板、亜鉛めっき鋼板、合金化亜鉛めっき鋼板、亜鉛−ニッケル合金めっき鋼板、亜鉛−鉄合金めっき鋼板、亜鉛−アルミニウム−マグネシウム合金めっき鋼板、アルミニウム−亜鉛合金めっき鋼板、アルミニウム−亜鉛−マグネシウム合金めっき鋼板、アルミニウムめっき鋼板、ステンレス板、銅板等が挙げられる。長尺な金属板2も用いられ得る。

【0017】

金属板2には適宜の仕様による塗装が施される。例えばコイル状に巻き回された長尺な金属板2がペイオフリールで保持され、このペイオフリールから金属板2が繰り出されて搬送される。金属板2の搬送中に、この金属板2に必要に応じて前処理が施され、更に塗装が施される。塗装後の金属板2は所定の寸法に切断され、或いは切断せずに再びコイル状に巻き取られる。

【0018】

金属板2に施される前処理としては、例えば金属板2の表面の油脂、埃等の汚れを除去する処理;クロメート処理やリン酸亜鉛処理、複合酸化物処理、クロメートフリー系の各種処理等といった化成処理;これらの化成処理の前に施されるチタン核処理;ニッケルプレめっき前処理などが挙げられる。

【0019】

金属板2には、塗装により、三以上の複数の層3を含む塗料層4が形成される。本実施形態では、塗料層4は三つの層3からなる。以下、塗料層4を構成する三つの層3を、金属板2に近い側から順に、第一の層31、第二の層32、及び第三の層33とよび、これらの層3の形成のために使用される塗料をそれぞれ第一の塗料、第二の塗料、及び第三の塗料とよぶ。

【0020】

第一の層31を形成するために使用される第一の塗料は、特に制限されないが、ポリエステル樹脂系塗料やエポキシ樹脂系塗料であることが好ましい。塗装金属板2の加工性向上の観点からは、特にポリエステル樹脂系塗料が好ましい。

【0021】

第一の塗料は、体質顔料や防錆顔料を含有してもよい。体質顔料としては、酸化チタン、微粉末クレー、炭酸カルシウム等が挙げられる。防錆顔料としてはクロム酸ストロンチウム、クロム酸カルシウム等の、クロム酸系の防錆顔料;シリカ;トリポリリン酸アルミニウム、リン酸亜鉛、リン酸マグネシウムなどのリン酸系の防錆顔料などが、挙げられる。

【0022】

第一の層31の形成にあたっては、第一の塗料が金属板2に塗布される。第一の塗料は金属板2の片面のみに塗布されても、両面に塗布されてもよい。金属板2の片面に第一の塗料が塗布されると共に、反対側の面には第一の塗料とは異なる組成を有する塗料が塗布されてもよい。第一の塗料の塗布方法は特に制限されず、浸漬法、スプレー法、はけ塗り、ロールコート、エアーナイフ、静電塗布等の、適宜の塗布方法が採用され得る。

【0023】

金属板2に塗布された第一の塗料が硬化成膜されて、第一の層31が形成される。第一の塗料の成膜にあたっては、例えば金属板2が加熱炉等に連続的に通板されることで第一の塗料が焼付け硬化される。焼付け硬化条件は適宜設定されるが、例えば加熱温度が180〜250℃、加熱時間が30〜60秒間とされる。

【0024】

第一の層31の厚みは適宜設定されるが、特に1〜20μmの範囲が好ましい。

【0025】

第二の層32の形成のために使用される第二の塗料は、特に制限されないが、ポリエステル樹脂系塗料であることが好ましい。第二の層32の形成にあたっては、例えば第一の塗料の場合と同様の手法により、第二の塗料が塗布成膜される。第二の層32の厚みは適宜調整されるが、5〜30μmの範囲であることが好ましい。

【0026】

第二の塗料は、適宜の顔料等の着色材を含有してもよい。着色材としては、例えば酸化チタン、カーボンブラック、酸化鉄エロー、酸化鉄レッド(ベンガラ)、アルミニウムフレーク、着色ガラスフレーク、有機ブルー(フタロシアニンブルー)などや、アルミニウム粉末、ニッケル粉末、銅粉末等の金属粉末が挙げられる。第二の塗料中の着色材の配合量は、適宜調整されるが、第二の層32中の着色剤の含有量が0.1〜70質量%の範囲となるように調整されることが好ましい。

【0027】

第二の塗料は、体質顔料や防錆顔料を含有してもよい。体質顔料としては、酸化チタン、微粉末クレー、炭酸カルシウム等が挙げられる。防錆顔料としてはクロム酸ストロンチウム、クロム酸カルシウム等の、クロム酸系の防錆顔料;シリカ;トリポリリン酸アルミニウム、リン酸亜鉛、リン酸マグネシウムなどのリン酸系の防錆顔料などが、挙げられる。

【0028】

第三の層33の形成のために使用される第三の塗料としては、特に制限されないが、例えば日本ファインコーティング株式会社製の品番「NSC1630」、「FLC5000」等の熱硬化性のポリエステル樹脂系塗料が挙げられる。

【0029】

第三の塗料は、可視光透過性を有する層が形成可能なクリア塗料であってもよい。また、第三の塗料は適宜の顔料等の着色材を含有してもよい。着色材としては、例えば酸化チタン、カーボンブラック、酸化鉄エロー、酸化鉄レッド(ベンガラ)、アルミニウムフレーク、着色ガラスフレーク、有機ブルー(フタロシアニンブルー)などや、アルミニウム粉末、ニッケル粉末、銅粉末等の金属粉末が挙げられる。第三の塗料中の着色材の配合量は、適宜設定されるが、第三の層33中の着色材の含有量が0.1〜70質量%の範囲であることが好ましい。

【0030】

また、第三の層33中の着色材の含有量が特に10質量%以下の範囲となることが好ましい。この場合、第三の層33に応力がかけられた場合の破損の発生が特に抑制され、塗料層4の加工性が特に高くなると共に、塗装金属板1の加工部分の耐食性が特に高くなる。

【0031】

第三の層33の形成にあたっては、例えば第一の塗料の場合と同様の手法により、第三の塗料が塗布成膜される。第三の層33の厚みは適宜調整されるが、10〜30μmの範囲であることが好ましい。

【0032】

塗料層4に含まれる層3を形成するために用いられる樹脂塗料中の樹脂のガラス転移温度は、まずこの樹脂を液体窒素などで冷却した後、熱機械分析(TMA)によって、樹脂に針で非振動的一定荷重をかけながら、この樹脂を加熱した際の、樹脂の変形を計測することによって測定される。樹脂が加熱により軟化してこの樹脂に針が侵入する温度が、ガラス転移温度である。

【0033】

塗料層4を構成する層3を形成するために用いられる樹脂塗料中の樹脂がポリエステル樹脂である場合、すなわち層3がポリエステル樹脂系塗料から形成される場合、ポリエステル樹脂系塗料に含まれるポリエステル樹脂は、直接エステル化法、エステル交換法、開環重合法などの公知の方法で製造される。直接エステル化法の具体例としては、例えば、多価カルボン酸と多価アルコールを重縮合する方法がある。多価カルボン酸としては、例えば、フタル酸、無水フタル酸、イソフタル酸、テレフタル酸、コハク酸、アジピン酸、セバチン酸、マレイン酸、無水マレイン酸、フマル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸などの二塩基酸類及びそれらの無水物類、トリメリット酸、無水トリメリット酸、ピロメリット酸、無水ピロメリット酸などの三価以上の多価カルボン酸類及びそれらの無水物類などが挙げられる。また、多価アルコールとしてはエチレングリコール、プロピレングリコール、ジエチレングリコール、ブタンジオール、ネオペンチルグリコール、1,4−ヘキサンジオール、1,6−ヘキサンジオール、シクロヘキサンジメタノールなどのジオール類、グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトールなどの三価以上の多価アルコール類などが挙げられる。また、ポリエステル樹脂は、多価カルボン酸の低級アルキルエステルとのエステル交換による縮重合によっても製造される。さらに、ポリエステル樹脂は、β−プロピオラクトン、δ−バレロラクトン、ε−カプロラクトンなどのラクトン類の開環重合によっても製造される。また、ポリエステル樹脂には、いわゆるリニアポリエステル樹脂と称される構造の高分子ポリエステル樹脂も含まれ得る。また、ポリエステル樹脂として、シリコーン変性ポリエステル樹脂等の変性ポリエステル樹脂が用いられてもよい。

【0034】

ポリエステル樹脂系塗料中に配合される硬化剤としては、熱解離型ブロックイソシアネート基を1分子中に1個を超えて含有するポリイソシアネート化合物や、メラミン樹脂等が挙げられる。

【0035】

このようなポリイソシアネート化合物の例としては、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、ジシクロヘキシルメタン−4,4’−ジイソシアネートのようなイソシアネートモノマーと呼ばれる化合物、これらのビウレット体、イソシアヌレート体、トリメチロールプロパンのアダクト体のようなポリイソシアネート誘導体などの、ポリイソシアネート化合物のイソシアネート基の一部又は全部をブロック化剤でクロック化して製造したものが挙げられる。このブロック化剤の例としては、例えば、ε−カプロラクタム、メチルエチルケトオキシム、メチルイソアルミルケトオキシム、メチルイソブチルケトオキシムなどのケトオキシム系ブロック化剤、フェノール、クレゾール、カテコール、ニトロフェノールなどのフェノール系ブロック化剤、イソプロパノール、トリメチロールプロパンなどのアルコール系ブロック化剤、マロン酸エステル、アセト酢酸エステルなどの活性メチレン系ブロック化剤など挙げられる。これらのポリイソシアネート化合物は、一種のみが用いられても、二種以上が併用されてもよい。

【0036】

樹脂塗料中の樹脂のガラス転移温度は、第一の層31を形成するための樹脂塗料、第二の層32を形成するための樹脂塗料、第三の層33を形成するための樹脂塗料の順に、不連続に小さくなる。塗料層4内における隣合う層3を形成するための各樹脂塗料中の樹脂のガラス転移温度の差は5〜20℃の範囲であることが好ましい。

【0037】

尚、塗料層4を構成する複数の各層3は、同一組成の塗料が複数回繰り返して塗布成膜されることで形成されてもよい。このような場合には、重ね塗りによって単一の層3が形成されるものであり、組成が同一の複数の層3が重なっているとはみなされない。

【0038】

このような構成を有する塗装金属板2における塗料層4では、加工時に大きな応力がかかって破損が生じやすい表層側ほど、層3を形成するための樹脂塗料中の樹脂のガラス転移温度が低くなっている。このため塗料層4は折り曲げ加工に対して高い耐性を有し、塗装金属板2に折り曲げ加工が施されても、加工が施された箇所において塗料層4の劣化や損傷が生じにくい。しかも塗料層4を形成するための樹脂塗料中の全ての樹脂のガラス転移温度が低くなっているのではなく、表層側の層3を形成するための樹脂塗料中の樹脂ほど順次ガラス転移温度が低くなっているため、塗料層4全体では充分な被膜の硬度や強度、耐水性が確保される。このため、塗装金属板2が高い耐食性を発揮するようになり、塗装金属板2が例えば軒下や軒天井等のような、雨水に曝されにくい箇所に塗装金属板2が設置されても、折り曲げ加工が施された箇所などにおける腐食の発生が効果的に抑制される。従って、過酷な環境下においても塗装金属板2が高い耐食性を発揮する。

【0039】

尚、塗料層4中において隣合う層3同士のうち、金属板2から離れた位置にある層3の方が、樹脂塗料中の樹脂のガラス転移温度が高くなる場合には、加工時に塗料層4に割れが生じやすくなり、塗料層4は、折り曲げ加工に対する充分な耐性を有し得なくなる。また、塗料層4が単一の層のみで構成され、或いは層を形成するための樹脂塗料中の樹脂のガラス転移温度の異なる二つの層のみから構成されている場合にも、加工時に塗料層4に割れが生じやすくなり、やはり塗料層4は、折り曲げ加工に対する充分な耐性を有し得なくなる。これらの場合には、過酷な環境下において、塗装金属板2における加工処理が施された箇所における腐食の発生が充分に抑制されなくなる。

【0040】

このような塗料層4においては、最も金属板2に近い位置に配置される層3(第一の層31)を形成するための樹脂塗料中の樹脂のガラス転移温度が35℃以上であることが好ましく、特に35〜50℃の範囲であることが好ましい。また、塗料層4中で最も金属板2から離れた位置に配置される層3(第三の層33)を形成するための樹脂塗料中の樹脂のガラス転移温度は25℃以下であることが好ましく、特に15〜25℃の範囲であることが好ましい。このように樹脂塗料中の樹脂のガラス転移温度が設定されると、加工時における塗料層4の破損が特に抑制されて塗料層4が特に高い加工性を発揮すると共に、塗料層4全体の硬度、強度及び耐水性がより高いレベルで維持される。これにより、塗装金属板1が特に優れた耐食性を発揮するようになる。また、本実施形態のように塗料層4が三つの層3から構成される場合は、第二の層32を形成するための樹脂塗料中の樹脂のガラス転移温度は、30℃以上であることが好ましく、特に30〜45℃の範囲であることが好ましい。

【0041】

本発明における塗料層4の構成は、上記好ましい実施形態で示される構成には限られない。例えば上記実施形態における塗料層4の構成において、第二の層32と第三の層33の間に、更に着色材を含有する塗料から形成される層3が介在したり、第三の層33の上に更にクリア塗料から形成される層3が設けられたりしてもよい。塗料層4がいかなる構成であっても、塗料層4が三以上の複数の層3を含み、この塗料層4を構成する層3を形成するための樹脂塗料中の樹脂のガラス転移温度が、金属板2から離れた位置に配置されている層3ほど低くなっていればよい。

【実施例】

【0042】

[実施例1〜5、比較例1〜3]

金属板2として、厚み0.35mmのガルバリウム鋼板を用意した。この金属板2に塗装前処理、第一の塗料の塗布成膜、第二の塗料の塗布成膜、第三の塗料の塗布成膜を順次施すことにより、塗装金属板1を得た。

【0043】

塗装前処理としては、塗布型クロメート処理を施した。

【0044】

第一の塗料の組成は下記表1に示される通りとした。第一の塗料の塗布量は8g/m2とし、この第一の塗料を最高到達板温度215℃、加熱時間40秒の条件で焼付け硬化することで第一の層31を形成した。

【0045】

第二の塗料の組成は下記表1に示される通りとした。第二の塗料の塗布量は28g/m2とし、この第二の塗料を最高到達板温度215℃、加熱時間40秒の条件で焼付け硬化することで第二の層32を形成した。

【0046】

第三の塗料の組成は下記表1に示される通りとした。第三の塗料の塗布量は14g/m2とし、この第三の塗料を最高到達板温度220℃、加熱時間40秒の条件で焼付け硬化することで第三の層33を形成した。

【0047】

着色材としては、アルミニウムフレークを使用した。

【0048】

また、各塗料中の樹脂の平均分子量は、液体クロマトグラフィー測定法によって測定された、数平均分子量である。

【0049】

表1に示される、各層を形成するための樹脂塗料中の樹脂のガラス転移温度の測定結果も併せて表1に示す。樹脂のガラス転移温度は、エスアイアイ・ナノテクノロジー株式会社製の熱機械分析装置(型番TMA120CU)を用いて測定した値である。ガラス転移温度の測定にあたっては、まず樹脂を予め液体窒素により、−20℃程度に冷却して固化し、この樹脂に、先端径2mmφのプローブを接触させ、プローブから樹脂へ一定の荷重(50g)をかけながらこの樹脂を昇温速度5℃/分で加熱した。樹脂の温度に対するプローブの位置変化を測定し、樹脂がガラス状態からゴム状態へ変化して軟化することでプローブの位置が大きく変化した場合の、プローブの位置変化の変曲点における樹脂の温度を、樹脂のガラス転移温度とした

[加工性試験]

各実施例及び比較例で得られた塗装金属板2に、23℃の雰囲気下で180°曲げ試験を実施し、塗膜にクラックが発生しない最小のT数(曲げ加工時に塗装金属板2に挟まれた、塗装金属板2と同じ厚みの鋼板の数)により加工性を評価した。

【0050】

[加工部耐食性]

各実施例及び比較例で得られた塗装金属板2に、2T曲げ加工(塗装金属板2と同じ厚みの鋼板を2枚挟んだ状態での、180°曲げ加工)を施した。次に塗装金属板2の曲げ加工が施された箇所に対してJIS H8502 8.1に規定される塩水噴霧試験を240時間施し、曲げ加工が施された箇所における白錆が発生した領域の面積割合により、加工部耐食性を評価した。

【0051】

[軒下曝露加工部耐食性]

各実施例及び比較例で得られた塗装金属板2に、2T曲げ加工(塗装金属板2と同じ厚みの鋼板を2枚挟んだ状態での、180°曲げ加工)を施した。次にこの塗装金属板2を、軒下環境の屋外に曝露した。試験開始から3年経過時の曲げ加工が施された箇所における白錆が発生した領域の面積割合により、軒下曝露加工部耐食性を評価した。

【0052】

以上の結果を表1に併せて示す。

【0053】

【表1】

【符号の説明】

【0054】

1 塗装金属板

2 金属板

3 層

4 塗料層

【特許請求の範囲】

【請求項1】

金属板と塗料層とを備え、前記塗料層が、樹脂塗料から形成される三以上の複数の層を含み、前記複数の層が、金属板から離れた位置に配置されている層ほど、この層を形成するための樹脂塗料中の樹脂のガラス転移温度が低い塗装金属板。

【請求項2】

前記塗料層に含まれる前記複数の層のうち、前記金属板に最も近い位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が35℃以上であり、前記金属板から最も離れた位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が25℃以下である塗装金属板。

【請求項3】

前記塗料層に含まれる前記複数の層のうち、前記金属板から最も離れた位置に配置されている層中の着色材の濃度が、10質量%以下である請求項1又は2に記載の塗装金属板。

【請求項4】

前記塗料層が三つの層からなる請求項1乃至3のいずれか一項に記載の塗装金属板。

【請求項1】

金属板と塗料層とを備え、前記塗料層が、樹脂塗料から形成される三以上の複数の層を含み、前記複数の層が、金属板から離れた位置に配置されている層ほど、この層を形成するための樹脂塗料中の樹脂のガラス転移温度が低い塗装金属板。

【請求項2】

前記塗料層に含まれる前記複数の層のうち、前記金属板に最も近い位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が35℃以上であり、前記金属板から最も離れた位置に配置されている層を形成するための樹脂塗料中の樹脂のガラス転移温度が25℃以下である塗装金属板。

【請求項3】

前記塗料層に含まれる前記複数の層のうち、前記金属板から最も離れた位置に配置されている層中の着色材の濃度が、10質量%以下である請求項1又は2に記載の塗装金属板。

【請求項4】

前記塗料層が三つの層からなる請求項1乃至3のいずれか一項に記載の塗装金属板。

【図1】

【公開番号】特開2011−218694(P2011−218694A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−91440(P2010−91440)

【出願日】平成22年4月12日(2010.4.12)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月12日(2010.4.12)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

[ Back to top ]