塗装鋼板

【課題】塗膜中にメタリック顔料および着色顔料を分散させた着色メタリック塗装鋼板であって、長期間屋外で使用しても外観(色調、メタリック感)の変化が小さい、耐候性に優れた着色メタリック塗装鋼板を提供すること。

【解決手段】本発明の塗装鋼板は、鋼板の表面に下塗り塗膜、中塗り塗膜および上塗り塗膜が順次積層されている、3コート仕様の塗装鋼板である。中塗り塗膜は、フッ素樹脂を50〜85質量%含有する有機樹脂を主成分として、アルミニウム粒子を樹脂固形分に対して0.5〜50質量%および着色顔料を樹脂固形分に対して1〜35質量%含む。上塗り塗膜は、フッ素樹脂を50〜85質量%含有する有機樹脂を主成分として、直径0.015〜0.03μmの酸化チタン粒子を樹脂固形分に対して0.1〜2.0質量%含む。上塗り塗膜の膜厚は、5〜20μmの範囲内である。

【解決手段】本発明の塗装鋼板は、鋼板の表面に下塗り塗膜、中塗り塗膜および上塗り塗膜が順次積層されている、3コート仕様の塗装鋼板である。中塗り塗膜は、フッ素樹脂を50〜85質量%含有する有機樹脂を主成分として、アルミニウム粒子を樹脂固形分に対して0.5〜50質量%および着色顔料を樹脂固形分に対して1〜35質量%含む。上塗り塗膜は、フッ素樹脂を50〜85質量%含有する有機樹脂を主成分として、直径0.015〜0.03μmの酸化チタン粒子を樹脂固形分に対して0.1〜2.0質量%含む。上塗り塗膜の膜厚は、5〜20μmの範囲内である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、意匠性および耐候性に優れた着色メタリック塗装鋼板に関する。

【背景技術】

【0002】

フッ素樹脂塗装鋼板は、耐候性に優れており、外装材などの様々な分野において利用されている。これまでに、用途に応じて様々なフッ素樹脂塗装鋼板が提案されている。たとえば、特許文献1には、金属板と、金属板の表面に形成されたエポキシ樹脂系の下塗り塗膜と、下塗り塗膜の上に形成されたフッ化ビニリデン樹脂系の上塗り塗膜とを有する、2コート仕様のフッ素樹脂塗装金属板が開示されている。

【0003】

一方、意匠性を付与した塗装鋼板として、着色顔料に加えてメタリック顔料(例えば、アルミニウム粒子)を塗膜中に分散させた着色メタリック塗装鋼板が知られている。着色メタリック塗装鋼板は、自動車や外装材などの様々な分野において利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭61−114846号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者は、意匠性および耐候性の両方に優れた塗装鋼板を得ることを目的として、フッ素樹脂系の塗膜中にアルミニウム粒子および着色顔料を分散させた着色メタリック鋼板を製造することを試みた。具体的には、図1Aに示されるように、鋼板10の表面にエポキシ樹脂系の下塗り塗膜(プライマー塗膜)20を形成し、下塗り塗膜20の上にフッ素樹脂系の上塗り塗膜(着色メタリック塗膜)30を形成した。この上塗り塗膜中には、アルミニウム粒子32および着色顔料34が分散している。

【0006】

しかしながら、得られた着色メタリック鋼板について耐候性試験(屋外暴露試験)を行ったところ、図1Bに示されるように、時間の経過とともに外観(メタリック感、色調)が大きく変化してしまった。得られた着色メタリック鋼板について、耐候性試験(屋外暴露試験15年)前後の塗膜の色調をJIS Z8722に準じて分光光度計で測定し、JIS Z8730によるLab系色差式(ハンター色差式)で試験前後の塗膜の色差ΔEを算出したところ、試験前後の塗膜の色差ΔEは15.7であった。これは、得られた着色メタリック鋼板の耐候性が、一般的なポリエステル樹脂系塗装鋼板並みであることを意味する。このように、2コート仕様の着色メタリック鋼板では、着色メタリック塗膜を構成する有機樹脂をフッ素樹脂ベースとしても、耐候性を十分に向上させることができなかった。

【0007】

本発明は、かかる点に鑑みてなされたものであり、フッ素樹脂系の塗膜中にメタリック顔料および着色顔料を分散させた着色メタリック塗装鋼板であって、長期間屋外で使用しても外観(メタリック感、色調)の変化が小さい、意匠性および耐候性の両方に優れた着色メタリック塗装鋼板を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、耐候性試験(屋外暴露試験)を行った後の着色メタリック鋼板について分析したところ、着色メタリック塗膜の表層に位置するアルミニウム粒子が劣化していることを突き止めた。このことから、上記2コート仕様の着色メタリック鋼板における外観の変化は、図1Bに示されるように、アルミニウム粒子32によるメタリック感が減少することにより、着色顔料34による外観への影響が相対的に大きくなったためと推察された。このことは、塗膜中に着色顔料のみを分散させた着色塗装鋼板およびアルミニウム顔料のみを分散させたシルバーメタリック塗装鋼板では、着色メタリック鋼板に比べて外観の変化が小さいことからも示唆される(ΔE:2.6(着色塗装鋼板)、5.5(シルバーメタリック塗装鋼板);いずれも屋外暴露15年)。

【0009】

本発明者は、上記推察に基づき、着色メタリック塗膜中のアルミニウム粒子の劣化を抑制すれば、長期間屋外で使用しても外観の変化が小さい着色メタリック塗装鋼板を提供できると考えた。そして、本発明者は、メタリック顔料および着色顔料を分散させたフッ素樹脂系の塗膜(着色メタリック塗膜)の上に、直径0.015〜0.03μmの酸化チタン粒子を分散させたフッ素樹脂系の塗膜をさらに形成することで上記課題を解決できることを見出し、本発明を完成させた。

【0010】

すなわち、本発明は、以下の塗装鋼板に関する。

[1]鋼板と、前記鋼板の表面に形成された下塗り塗膜と、前記下塗り塗膜の上に形成された中塗り塗膜と、前記中塗り塗膜の上に形成された上塗り塗膜とを有する塗装鋼板であって:前記中塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、アルミニウム粒子を前記有機樹脂に対して0.5〜50質量%および着色顔料を前記有機樹脂に対して1〜35質量%含有し;前記上塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、平均粒径が0.015〜0.03μmの酸化チタン粒子を前記有機樹脂に対して0.1〜2.0質量%含有し;前記上塗り塗膜の膜厚は、5〜20μmの範囲内である、塗装鋼板。

[2]前記中塗り塗膜および前記上塗り塗膜にそれぞれ主成分として含まれる有機樹脂は、ポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂であって、ポリフッ化ビニリデンとアクリル樹脂との質量比が50:50〜85:15の範囲内の有機樹脂である、[1]に記載の塗装鋼板。

[3]前記上塗り塗膜は、クリヤー塗膜である、[1]または[2]に記載の塗装鋼板。

[4]前記上塗り塗膜は、さらに紫外線吸収剤を含む、[1]〜[3]のいずれかに記載の塗装鋼板。

[5]前記上塗り塗膜は、さらに光安定剤を含む、[1]〜[4]のいずれかに記載の塗装鋼板。

【発明の効果】

【0011】

本発明によれば、長期間屋外で使用しても外観(メタリック感、色調)の変化が小さい、意匠性および耐候性の両方に優れた着色メタリック塗装鋼板を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1Aは、製造直後の2コート仕様の着色メタリック鋼板の断面模式図である。図1Bは、耐候性試験(屋外暴露試験)の後の2コート仕様の着色メタリック鋼板の断面模式図である。

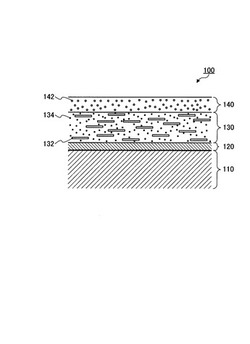

【図2】本発明の3コート仕様の着色メタリック鋼板の断面模式図である。

【図3】図3Aは、実施例14の塗装鋼板の上塗り塗膜の分光透過率の測定結果であり、図3Bは、比較例1の塗装鋼板の上塗り塗膜の分光透過率の測定結果である。

【発明を実施するための形態】

【0013】

本発明の塗装鋼板は、鋼板の表面に下塗り塗膜、中塗り塗膜および上塗り塗膜が順次積層されている塗装鋼板である。より具体的には、本発明の塗装鋼板は、1)鋼板(塗装原板)と、2)鋼板の表面に形成された下塗り塗膜(プライマー塗膜)と、3)下塗り塗膜の上に形成され、アルミニウム粒子および着色顔料を含有する中塗り塗膜(着色メタリック塗膜)と、4)中塗り塗膜の上に形成され、酸化チタン粒子を含有する上塗り塗膜(クリヤー塗膜)とを有する。

【0014】

図2は、本発明の塗装鋼板の一実施の形態を示す断面模式図である。図2に示されるように、本発明の塗装鋼板100は、鋼板(塗装原板)110と、下塗り塗膜(プライマー塗膜)120と、中塗り塗膜(着色メタリック塗膜)130と、上塗り塗膜(クリヤー塗膜)140とを有する。中塗り塗膜130中には、アルミニウム粒子132および着色顔料134が分散している。また、上塗り塗膜140中には、酸化チタン粒子142が分散している。

【0015】

以下、本発明の塗装鋼板の各構成要素について説明する。

【0016】

[塗装原板]

塗装原板となる鋼板の種類は、特に限定されない。塗装原板となる鋼板の例には、亜鉛めっき鋼板(電気Znめっき、溶融Znめっき)、合金化亜鉛めっき鋼板(溶融Znめっき後に合金化処理した合金化溶融Znめっき)、亜鉛合金めっき鋼板(溶融Zn−Mgめっき、溶融Zn−Al−Mgめっき、溶融Zn−Alめっき)、溶融Alめっき鋼板、溶融Al−Siめっき鋼板、ステンレス鋼板などが含まれる。

【0017】

塗装原板となる鋼板は、塗膜密着性や耐食性などを向上させる観点から、化成処理皮膜を形成されていてもよい。この場合、化成処理の種類は、特に限定されない。化成処理の例には、クロメート処理、クロムフリー処理、リン酸塩処理などが含まれる。化成処理皮膜の膜厚は、塗膜密着性や耐食性などの向上に有効な範囲内であれば特に限定されない。たとえば、クロメート処理の場合、全Cr換算付着量が5〜100mg/m2となるように膜厚を調整すればよい。クロムフリー処理としては、例えば、シランカップリング剤、シリカ、Ti塩、Zr塩および樹脂からなる群から選択される2種以上の成分を含む処理が挙げられる。具体的には、シリカ:10〜20質量%、Ti塩:10〜35質量%、Zr塩:5〜25質量%、樹脂:50〜75質量%を含む処理や、シランカップリング剤:10〜90質量%、樹脂:10〜90質量%を含む処理などが挙げられる。いずれの場合であっても、付着量が5〜500mg/m2となるように膜厚を調整すればよい。また、リン酸塩処理の場合、付着量が100〜1000mg/m2となるように膜厚を調整すればよい。

【0018】

化成処理皮膜は、公知の方法で形成されうる。たとえば、化成処理液をロールコート法、スピンコート法、スプレー法などの方法で鋼板の表面に塗布し、水洗せずに乾燥させればよい。乾燥温度および乾燥時間は、水分を蒸発させることができれば特に限定されない。生産性の観点からは、乾燥温度は、到達板温で60〜150℃の範囲内が好ましく、乾燥時間は、2〜10秒の範囲内が好ましい。

【0019】

[下塗り塗膜]

下塗り塗膜は、塗膜密着性および耐食性を向上させる。下塗り塗膜の構成は、特に限定されない。通常、下塗り塗膜は、有機樹脂をベースとして防錆顔料を含有する。

【0020】

ベースとなる有機樹脂の種類は、鋼板(または化成処理皮膜)および中塗り塗膜に対する密着性がよいものであれば特に限定されない。たとえば、ベースとなる有機樹脂は、エポキシ樹脂である。下塗り塗膜に任意に含まれる防錆顔料の種類も、特に限定されない。防錆顔料の例には、リン酸亜鉛、亜リン酸亜鉛、リン酸亜鉛マグネシウム、リン酸マグネシウム、亜リン酸マグネシウム、シリカ、カルシウムイオン交換シリカ、リン酸ジルコニウム、トリポリリン酸2水素アルミニウム、酸化亜鉛、リンモリブデン酸亜鉛、メタホウ酸バリウムなどが含まれる。

【0021】

下塗り塗膜の膜厚は、特に限定されないが、0.5〜20μmの範囲内が好ましい。膜厚が0.5μm未満の場合、塗膜密着性および耐食性を十分に向上させることができないおそれがある。一方、膜厚が20μm超の場合、塗膜表面が柚子肌状になって外観が劣化しやすくなるとともに、焼き付けする際にワキが発生しやすくなる。

【0022】

下塗り塗膜は、公知の方法で形成されうる。たとえば、有機樹脂や任意の顔料などを含む下塗り塗料を鋼板(または化成処理皮膜)の表面に塗布し、焼き付ければよい。下塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。そのような塗布方法の例には、ロールコート法、ローラーカーテンコート法、カーテンフロー法、スプレー法などが含まれる。また、乾燥温度は、到達板温で200〜230℃の範囲内が好ましく、乾燥時間は、20〜100秒の範囲内が好ましい。

【0023】

[中塗り塗膜]

中塗り塗膜は、耐候性に優れるフッ素樹脂を含む有機樹脂をベースとして、アルミニウム粒子および着色顔料を含む着色メタリック塗膜である。中塗り塗膜は、メタリック感および色彩を付与し、塗装鋼板の意匠性を向上させる。

【0024】

ベースとなる有機樹脂は、耐候性に優れるフッ素樹脂を50〜85質量%含有する有機樹脂である。たとえば、ベースとなる有機樹脂は、フッ素樹脂およびアクリル樹脂からなる有機樹脂である。アクリル樹脂は、塗膜密着性の向上に寄与する。フッ素樹脂としては、耐久性や耐薬品性、耐熱性、耐摩耗性、耐汚染性などに優れるフッ素樹脂の中でも、高い加工性および機械的強度を有するポリフッ化ビニリデンが好ましい。アクリル樹脂は、ポリフッ化ビニリデンと相溶性を有する熱可塑性アクリル樹脂または熱硬化性アクリル樹脂が好ましい。使用できるアクリル樹脂の例には、メタクリル酸メチル(MMA)、アクリル酸メチル(MA)、アクリル酸エチル(EA)、アクリル酸ブチル(BA)、メタクリル酸ブチル(BMA)などからなるポリマーおよびコポリマーが含まれる。

【0025】

ベースとなる有機樹脂がポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂の場合、ポリフッ化ビニリデンとアクリル樹脂との質量比は50:50〜85:15の範囲内であることが好ましい。ポリフッ化ビニリデンの割合が50質量%未満の場合、耐候性や耐食性、耐汚染性などのフッ素樹脂の特性を十分に発揮させることができない。一方、ポリフッ化ビニリデンの割合が85質量%超の場合、下塗り塗膜に対する密着性および加工性が低下してしまう。

【0026】

中塗り塗膜は、メタリック感を付与するためのアルミニウム粒子を含有する。アルミニウム粒子の形状は、鱗片状(フレーク状)、粒状、板状、塊状など特に限定されないが、メタリック感を付与する観点からは、鱗片状であることが好ましい。アルミニウム粒子の形状が鱗片状の場合、そのアスペクト比は、10以上が好ましく、15以上が特に好ましい。アスペクト比が10未満の場合、塗膜中におけるアルミニウム粒子の配向性が乱れてしまい、メタリック感を十分に付与することができない。

【0027】

なお、本明細書において「アルミニウム粒子のアスペクト比」とは、「平均粒径/平均厚み」を意味する。また、「平均粒径」とは、溶媒中に分散させたアルミニウム粒子の粒度分布をレーザ回折法にて測定し、積算分布が50%になる粒子径(D50、中位径、median径)をいう。アルミニウム粒子の平均粒径は、レーザ回折法により測定することができる。アルミニウム粒子の平均厚みは、走査型電子顕微鏡を用いて、断面観察により測定することができる。

【0028】

アルミニウム粒子の平均粒径は、特に限定されないが、6〜60μmの範囲内が好ましく、7〜40μmの範囲内がより好ましい。平均粒径が6μm未満の場合、メタリック感を十分に付与することができない。一方、平均粒径が60μm超の場合、アルミニウム粒子の一部が中塗り塗膜から突出して、意匠性および耐食性が低下するおそれがある。

【0029】

アルミニウム粒子の配合量は、ベースとなる有機樹脂に対し0.5〜50質量%の範囲内が好ましく、1〜30質量%の範囲内がより好ましい。配合量が0.5質量%未満の場合、メタリック感を十分に付与することができない。一方、配合量が50質量%超の場合、中塗り塗膜の凝集力が低下してしまい、中塗り塗膜の加工性が低下してしまう。

【0030】

中塗り塗膜は、色彩を付与するための着色顔料を含有する。着色顔料の例には、TiO2−BaO−NiOやTiO2−Sb2O5−Cr2O3、TiO2−Sb2O5−NiOなどの黄色系複合酸化物顔料(焼成顔料),Fe2O3−ZnOやFe2O3−ZnO−Cr2O3などの茶色系複合酸化物顔料,TiO2−CoO−NiO−ZnOやCoO−Al2O3−Cr2O3などの緑色系複合酸化物顔料,CoO−Al2O3などの青色系複合酸化物顔料,CuO−Cr2O3やCuO−Cr2O3−MnO、CuO−Fe2O3−MnO、CuO−Fe2O3−Cr2O3などの黒色系複合酸化物顔料,酸化チタンやカーボンブラック、酸化クロム、酸化鉄などの上記複合酸化物顔料以外の無機顔料およびアニリンブラックやフタロシアニンブルー、ファストイエロー、イソインドリノンイエロー、ジサゾイエロー、ピラゾロンオレンジレーキレッドC、ブリリアントカーミン6B、キナクリドンレッド、フタロシアニングリーンなどの有機顔料が含まれる。

【0031】

着色顔料の配合量は、ベースとなる有機樹脂に対し1〜35質量%の範囲内が好ましい。配合量が1質量%未満の場合、十分に着色することができない。一方、配合量が35質量%超の場合、着色顔料がアルミニウム粒子を隠蔽してしまい、メタリック感が損なわれてしまう。

【0032】

中塗り塗膜は、防錆顔料や体質顔料などの顔料を含有していてもよい。防錆顔料の種類は、特に限定されない。防錆顔料の例には、リン酸亜鉛、亜リン酸亜鉛、リン酸亜鉛マグネシウム、リン酸マグネシウム、亜リン酸マグネシウム、シリカ、カルシウムイオン交換シリカ、リン酸ジルコニウム、トリポリリン酸2水素アルミニウム、酸化亜鉛、リンモリブデン酸亜鉛、メタホウ酸バリウムなどが含まれる。体質顔料の例には、硫酸バリウム、酸化チタン、シリカ、炭酸カルシウムなどが含まれる。

【0033】

中塗り塗膜の膜厚は、特に限定されないが、5〜40μmの範囲内が好ましい。膜厚が5μm未満の場合、意匠性を十分に付与することができない。一方、膜厚が40μm超の場合、塗膜表面が柚子肌状になって外観が劣化するとともに、焼き付けする際にワキが発生しやすくなる。

【0034】

中塗り塗膜は、公知の方法で形成されうる。たとえば、有機樹脂やアルミニウム粒子、着色顔料などを含む中塗り塗料を下塗り塗膜の表面に塗布し、焼き付ければよい。中塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。そのような塗布方法の例には、ロールコート法、ローラーカーテンコート法、カーテンフロー法、スプレー法などが含まれる。また、乾燥温度は、到達板温で240〜260℃の範囲内が好ましく、乾燥時間は、20〜100秒の範囲内が好ましい。

【0035】

[上塗り塗膜]

上塗り塗膜は、耐候性に優れるフッ素樹脂を含む有機樹脂をベースとして、紫外線を吸収し、かつ腐食因子の透過を阻害する酸化チタン粒子を含むクリヤー塗膜である。上塗り塗膜は、腐食因子の透過を阻害することにより、中塗り塗膜中のアルミニウム粒子の劣化を抑制し、外観(メタリック感、色調)の経時的変化を抑制する。すなわち、上塗り塗膜は、耐候性を向上させる。

【0036】

ベースとなる有機樹脂は、中塗り塗膜と同様に、耐候性に優れるフッ素樹脂を50〜85質量%含有する有機樹脂である。たとえば、ベースとなる有機樹脂は、中塗り塗膜と同様に、フッ素樹脂およびアクリル樹脂からなる有機樹脂である。ベースとなる有機樹脂がポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂の場合、ポリフッ化ビニリデンとアクリル樹脂との質量比は50:50〜85:15の範囲内であることが好ましい。

【0037】

上塗り塗膜は、中塗り塗膜に配合したアルミニウム粒子および着色顔料による意匠性を生かす観点から、クリヤー塗膜であることが好ましい。本願明細書において「クリヤー塗膜」とは、JIS K5602に規定された分光光度計を用いて測定される、遊離塗膜の波長400〜700nmの範囲における分光透過率が70%以上の塗膜を意味する。遊離塗膜は、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)樹脂層を有する基板上に塗料を塗布し、乾燥させて得られた乾燥塗膜を、基板から剥離させることによって得ることができる。遊離塗膜の厚さは、本発明の塗装鋼板の上塗り塗膜の膜厚と同程度とすればよい。

【0038】

上塗り塗膜は、中塗り塗膜中のアルミニウム粒子の劣化を抑制するための酸化チタン(TiO2)粒子を含有する。酸化チタン粒子は、紫外線吸収能が高いため、上塗り塗膜の有機樹脂(特にアクリル樹脂)の劣化を抑制して、上塗り塗膜の状態を劣化による塗膜亀裂のない健全な状態に長期間維持することができる。また、無機物である酸化チタンは、物理的遮蔽効果にも優れている。この両者の相乗効果により、酸化チタン粒子を含有する上塗り塗膜は、外界の腐食因子が中塗り塗膜中のアルミニウム粒子に到達するのを物理的に阻害する。また、酸化チタン粒子を含有する上塗り塗膜は、酸化チタン粒子の紫外線吸収能により、下塗り塗膜および中塗り塗膜に含まれる有機樹脂や顔料の劣化も抑制する。

【0039】

酸化チタン粒子の平均粒径は、0.015〜0.03μmの範囲内が好ましい。平均粒径が0.015μm未満の場合、酸化チタン粒子同士による2次凝集が多くなり、塗料に分散させたときの粒径(2次粒径)が大きくなってしまう。その結果、上塗り塗膜中における酸化チタン粒子の分散状態が不均一なものとなり、上塗り塗膜中において腐食因子の透過を十分に阻害することができず、アルミニウム粒子の劣化を十分に抑制することができない。また、上塗り塗膜が白濁するおそれもある。一方、平均粒径が0.03μm超の場合、上塗り塗膜が白濁してしまい、塗装鋼板の意匠性(メタリック感、色調)が損なわれてしまうおそれがある。酸化チタン粒子の平均粒径は、レーザ回折法により測定される。

【0040】

酸化チタン粒子の配合量は、ベースとなる有機樹脂に対し0.1〜2.0質量%の範囲内が好ましい。配合量が0.1質量%未満の場合、中塗り塗膜中のアルミニウム粒子の劣化を十分に抑制できないおそれがある。一方、配合量が2.0質量%超の場合、上塗り塗膜が白濁してしまい、塗装鋼板の意匠性(メタリック感、色調)が損なわれてしまうおそれがある。

【0041】

上塗り塗膜は、さらに紫外線吸収剤(UVA)および/またはヒンダードアミン系光安定剤(HALS)を含んでいてもよい。これらを配合することで、下塗り塗膜および中塗り塗膜に含まれる有機樹脂や顔料の劣化を抑制し、さらに耐候性を向上させることができる。

【0042】

紫外線吸収剤の種類は、特に限定されない。紫外線吸収剤の例には、ベンゾトリアゾール系紫外線吸収剤やヒドロキシフェニルトリアジン系紫外線吸収剤が含まれる。市販の紫外線吸収剤としては、TINUVIN 384−2、TINUVIN 400、TINUVIN 411L、TINUVIN900、TINUVIN928(いずれもチバ・スペシャルティ・ケミカルズ株式会社)などが挙げられる。これらの紫外線吸収剤は、単独で使用されてもよいし、2種類以上を組み合わせて使用されてもよい。

【0043】

ヒンダードアミン系光安定剤の種類も、特に限定されない。市販のヒンダードアミン系光安定剤としては、TINUVIN 123、TINUVIN 292(いずれもチバ・スペシャルティ・ケミカルズ株式会社)、アデカスタブLA−62、アデカスタブLA−67(いずれも旭電化工業株式会社)などが挙げられる。これらのヒンダードアミン系光安定剤は、単独で使用されてもよいし、2種類以上を組み合わせて使用されてもよい。

【0044】

紫外線吸収剤およびヒンダードアミン系光安定剤の配合量は、ベースとなる有機樹脂に対しそれぞれ0.1〜2質量%の範囲内が好ましい。配合量が0.1質量%未満の場合、耐候性の向上効果を十分に発揮させることができない。一方、配合量が2質量%超の場合、配合量に見合った性能の向上が認められず、製造コストの上昇を招いてしまう。

【0045】

上塗り塗膜は、中塗り塗膜と同様に、防錆顔料や体質顔料などの顔料を含んでいてもよい。いずれの顔料を配合する場合であっても、前述の分光透過率が50%以上となるように顔料を配合することが好ましい。

【0046】

上塗り塗膜の膜厚は、特に限定されないが、5〜20μmの範囲内が好ましい。膜厚が5μm未満の場合、アルミニウム粒子の表面の劣化を十分に抑制できないおそれがある。一方、膜厚が20μm超の場合、塗膜表面が柚子肌状になって外観が劣化するとともに、焼き付けする際にワキが発生しやすくなる。

【0047】

上塗り塗膜は、公知の方法で形成されうる。たとえば、有機樹脂や酸化チタン粒子などを含む上塗り塗料を中塗り塗膜の表面に塗布し、焼き付ければよい。上塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。そのような塗布方法の例には、ロールコート法、ローラーカーテンコート法、カーテンフロー法、スプレー法などが含まれる。また、乾燥温度は、到達板温で240〜260℃の範囲内が好ましく、乾燥時間は、20〜100秒の範囲内が好ましい。

【0048】

本発明の塗装鋼板は、上塗り塗膜中に酸化チタン粒子を分散させることを一つの特徴とする。前述の通り、この酸化チタン粒子は、中塗り塗膜中のアルミニウム粒子の劣化を抑制する。本発明者の実験では、酸化チタンの代わりに紫外線吸収剤やヒンダードアミン系光安定剤などを配合しても、アルミニウム粒子の劣化による外観の変化を抑制することはできなかった(実施例参照)。このことから、酸化チタンがアルミニウム粒子の劣化を抑制するメカニズムは、紫外線吸収によるものだけではなく、水や塩化物イオンなどの腐食因子の透過を物理的に阻害することによるものと考えられる。

【0049】

以上のように、本発明の塗装鋼板は、アルミニウム粒子および着色顔料を含有する中塗り塗膜(着色メタリック塗膜)の上に、酸化チタン粒子を含有する上塗り塗膜(クリヤー塗膜)を有するため、長期間屋外で使用してもアルミニウム粒子が劣化せず、外観(メタリック感、色調)の変化を抑制することができる。

【0050】

本発明の塗装鋼板は、意匠性および耐候性に優れているため、例えば外装材用のプレコート鋼板として好適である。

【0051】

以下、本発明を実施例を参照して詳細に説明するが、本発明はこれらの実施例により限定されない。

【実施例】

【0052】

1.塗装鋼板の作製

板厚0.35mmのSPCCを基材とし、Al:55質量%、Zn:43.4質量%、Si:1.6質量%のめっき浴(JIS G3321参照)を用いて、片面めっき付着量75g/m2の溶融55%Al−Zn合金めっき鋼板(Al:52〜58質量%、Si:0.5〜2.0質量%,Fe:0.5質量%以下、Zn:残量)を作製した。本実施例では、この溶融55%Al−Zn合金めっき鋼板を塗装原板とした。塗装原板の表面を脱脂した後、市販の塗布型クロメート処理液(サーフコート300NS;日本ペイント株式会社)を全Cr換算付着量が40mg/m2となるようにバーコーターで塗布した。化成処理液を塗布した鋼板を到達板温120℃で30秒間加熱して、化成処理皮膜を形成した。

【0053】

次いで、化成処理された塗装原板の表面に、エポキシ樹脂/アクリル樹脂系の下塗り塗料(ファインタフC800Pプライマー;日本ファインコーティングス株式会社)を塗布し、到達板温200℃で焼き付けて、乾燥膜厚5μmの下塗り塗膜(プライマー塗膜)を形成した。

【0054】

次いで、下塗り塗膜の表面に、アルミニウム粒子および着色顔料を配合したフッ素樹脂/アクリル樹脂系の中塗り塗料を塗布し、到達板温250℃で焼き付けて、乾燥膜厚20μmの中塗り塗膜(着色メタリック塗膜)を形成した。中塗り塗料としては、市販のフッ素樹脂/アクリル樹脂系塗料(ディックフローC;日本ファインコーティングス株式会社;ポリフッ化ビニリデンとアクリル樹脂との質量比=75:25)にノンリーフィングタイプのアルミニウム粒子(アルペーストFZ;東洋アルミニウム株式会社)および無機焼成顔料(ダイピロキサイドTM イエロー#312,ダイピロキサイドTM ブラック#3510;大日精化工業株式会社)を添加して調製した。アルミニウム粒子の平均粒径は20μmであり、アルミニウム粒子のアスペクト比は100である。アルミニウム粒子の配合量は、フッ素樹脂系塗料の樹脂固形分に対し20質量%とした。無機焼成顔料の配合量は、フッ素樹脂系塗料の樹脂固形分に対し5質量%とした。

【0055】

次いで、中塗り塗膜の表面に、酸化チタン粒子などを配合したフッ素樹脂/アクリル樹脂系の上塗り塗料を塗布し、到達板温250℃で焼き付けて、上塗り塗膜(クリヤー塗膜)を形成した。上塗り塗料としては、市販のフッ素樹脂系塗料(ディックフローC;日本ファインコーティングス株式会社)に、主添加剤として酸化チタン粒子(MT−100HD;テイカ株式会社)を、副添加剤として紫外線吸収剤(TINUVIN384−2;チバ・スペシャルティ・ケミカルズ株式会社)および/または光安定剤(TINUVIN123;チバ・スペシャルティ・ケミカルズ株式会社)を樹脂固形分に対して0.25〜2質量%添加して調製した。酸化チタン粒子の平均粒径は0.015μmである。酸化チタン粒子の配合量は、フッ素樹脂系塗料の樹脂固形分に対し0.25〜2質量%とした。紫外線吸収剤および光安定剤の配合量は、フッ素樹脂系塗料の樹脂固形分に対し、それぞれ1質量%とした。

【0056】

各塗装鋼板についての、上塗り塗膜(クリヤー塗膜)に配合した添加剤の量と上塗り塗膜の膜厚を表1に示す。表1において、各添加剤の配合量は、樹脂固形分に対する量である。

【表1】

【0057】

図3は、実施例14および比較例1の塗装鋼板の上塗り塗膜(遊離塗膜)の分光透過率の測定結果を示すグラフである。遊離塗膜は、実施例14および比較例1と同一の上塗り塗料を、実施例14および比較例1と同様の膜厚となるようにPFA樹脂層を有する基板上に塗布し、乾燥させて得られた乾燥塗膜を、基板から剥離させることによって得た。図3Aは、実施例14の塗装鋼板の上塗り塗膜の分光透過率の測定結果であり、図3Bは、比較例1の塗装鋼板の上塗り塗膜の分光透過率の測定結果である。図3Aから、実施例14の塗装鋼板の上塗り塗膜は、波長400〜700nmの範囲における分光透過率が50%以上であることがわかる。

【0058】

2.評価試験

(1)外観評価

各塗装鋼板(実施例1〜16、比較例1〜6)について、目視にて外観を観察し、酸化チタン粒子に起因する白濁により塗膜の透明感が損なわれているかどうかを評価した。外観目視の結果、白濁などが認められず、十分な透明感を有している場合は「○」、白濁により透明感がやや損なわれている場合は「△」、白濁により透明感が顕著に損なわれている場合は「×」と評価した。

【0059】

(2)耐候性試験

各塗装鋼板(実施例1〜16、比較例1〜6)について、JIS Z9117に準じてデューサイクル式促進耐候性試験を1000時間行った。各塗装鋼板について、試験前後の塗膜の色調をJIS Z8722に準じて分光光度計(色差計)で測定し、JIS Z8730によるLab系色差式(ハンターの色差式)で試験前後の塗膜の色差ΔEを算出した。耐候性について、試験前後の塗膜の色差ΔEが5以下の場合は「◎」、5を超えかつ7以下の場合は「○」、7を超えかつ10以下の場合は「△」、10を超える場合は「×」と評価した。

【0060】

(3)評価結果

各塗装鋼板(実施例1〜16、比較例1〜6)についての、外観評価および耐候性試験の結果を表2に示す。

【表2】

【0061】

表2に示されるように、上塗り塗膜(クリヤー塗膜)中に酸化チタン粒子を配合していない比較例1および比較例6の塗装鋼板では、耐候性試験を行っている間に中塗り塗膜(着色メタリック塗膜)中のアルミニウム粒子が劣化してしまい、色調が大きく変化してしまった。上塗り塗膜中に紫外線吸収剤および光安定剤を配合した比較例6の塗装鋼板でも色調が大きく変化してしまったことから、色調の変化は紫外線の透過を抑制するだけでは防止できないことがわかる。

【0062】

また、上塗り塗膜中に過剰量(2質量%超)の酸化チタン粒子を配合した比較例2および比較例3の塗装鋼板では、酸化チタン粒子に起因する白濁が観察され、塗膜の透明感が顕著に損なわれてしまった。

【0063】

また、上塗り塗膜が薄い(膜厚:5μm未満)比較例4および比較例5の塗装鋼板では、耐候性が不十分であるため、耐候性試験を行っている間に中塗り塗膜中のアルミニウム粒子が劣化してしまい、色調が大きく変化してしまった。

【0064】

これに対し、実施例1〜16の塗装鋼板は、塗膜の透明感および耐候性のいずれについても良好な結果を得られた。

【0065】

以上の結果から、本発明の塗装鋼板は、意匠性および耐候性に優れていることがわかる。

【産業上の利用可能性】

【0066】

本発明の塗装鋼板は、意匠性および耐候性に優れているため、例えばパラペットや胴縁、基礎水切などの外装材用のプレコート鋼板として有用である。

【符号の説明】

【0067】

10 鋼板

20 下塗り塗膜

30 上塗り塗膜

32 アルミニウム粒子

34 着色顔料

100 塗装鋼板

110 鋼板

120 下塗り塗膜

130 中塗り塗膜

132 アルミニウム粒子

134 着色顔料

140 上塗り塗膜

142 酸化チタン粒子

【技術分野】

【0001】

本発明は、意匠性および耐候性に優れた着色メタリック塗装鋼板に関する。

【背景技術】

【0002】

フッ素樹脂塗装鋼板は、耐候性に優れており、外装材などの様々な分野において利用されている。これまでに、用途に応じて様々なフッ素樹脂塗装鋼板が提案されている。たとえば、特許文献1には、金属板と、金属板の表面に形成されたエポキシ樹脂系の下塗り塗膜と、下塗り塗膜の上に形成されたフッ化ビニリデン樹脂系の上塗り塗膜とを有する、2コート仕様のフッ素樹脂塗装金属板が開示されている。

【0003】

一方、意匠性を付与した塗装鋼板として、着色顔料に加えてメタリック顔料(例えば、アルミニウム粒子)を塗膜中に分散させた着色メタリック塗装鋼板が知られている。着色メタリック塗装鋼板は、自動車や外装材などの様々な分野において利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭61−114846号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者は、意匠性および耐候性の両方に優れた塗装鋼板を得ることを目的として、フッ素樹脂系の塗膜中にアルミニウム粒子および着色顔料を分散させた着色メタリック鋼板を製造することを試みた。具体的には、図1Aに示されるように、鋼板10の表面にエポキシ樹脂系の下塗り塗膜(プライマー塗膜)20を形成し、下塗り塗膜20の上にフッ素樹脂系の上塗り塗膜(着色メタリック塗膜)30を形成した。この上塗り塗膜中には、アルミニウム粒子32および着色顔料34が分散している。

【0006】

しかしながら、得られた着色メタリック鋼板について耐候性試験(屋外暴露試験)を行ったところ、図1Bに示されるように、時間の経過とともに外観(メタリック感、色調)が大きく変化してしまった。得られた着色メタリック鋼板について、耐候性試験(屋外暴露試験15年)前後の塗膜の色調をJIS Z8722に準じて分光光度計で測定し、JIS Z8730によるLab系色差式(ハンター色差式)で試験前後の塗膜の色差ΔEを算出したところ、試験前後の塗膜の色差ΔEは15.7であった。これは、得られた着色メタリック鋼板の耐候性が、一般的なポリエステル樹脂系塗装鋼板並みであることを意味する。このように、2コート仕様の着色メタリック鋼板では、着色メタリック塗膜を構成する有機樹脂をフッ素樹脂ベースとしても、耐候性を十分に向上させることができなかった。

【0007】

本発明は、かかる点に鑑みてなされたものであり、フッ素樹脂系の塗膜中にメタリック顔料および着色顔料を分散させた着色メタリック塗装鋼板であって、長期間屋外で使用しても外観(メタリック感、色調)の変化が小さい、意匠性および耐候性の両方に優れた着色メタリック塗装鋼板を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、耐候性試験(屋外暴露試験)を行った後の着色メタリック鋼板について分析したところ、着色メタリック塗膜の表層に位置するアルミニウム粒子が劣化していることを突き止めた。このことから、上記2コート仕様の着色メタリック鋼板における外観の変化は、図1Bに示されるように、アルミニウム粒子32によるメタリック感が減少することにより、着色顔料34による外観への影響が相対的に大きくなったためと推察された。このことは、塗膜中に着色顔料のみを分散させた着色塗装鋼板およびアルミニウム顔料のみを分散させたシルバーメタリック塗装鋼板では、着色メタリック鋼板に比べて外観の変化が小さいことからも示唆される(ΔE:2.6(着色塗装鋼板)、5.5(シルバーメタリック塗装鋼板);いずれも屋外暴露15年)。

【0009】

本発明者は、上記推察に基づき、着色メタリック塗膜中のアルミニウム粒子の劣化を抑制すれば、長期間屋外で使用しても外観の変化が小さい着色メタリック塗装鋼板を提供できると考えた。そして、本発明者は、メタリック顔料および着色顔料を分散させたフッ素樹脂系の塗膜(着色メタリック塗膜)の上に、直径0.015〜0.03μmの酸化チタン粒子を分散させたフッ素樹脂系の塗膜をさらに形成することで上記課題を解決できることを見出し、本発明を完成させた。

【0010】

すなわち、本発明は、以下の塗装鋼板に関する。

[1]鋼板と、前記鋼板の表面に形成された下塗り塗膜と、前記下塗り塗膜の上に形成された中塗り塗膜と、前記中塗り塗膜の上に形成された上塗り塗膜とを有する塗装鋼板であって:前記中塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、アルミニウム粒子を前記有機樹脂に対して0.5〜50質量%および着色顔料を前記有機樹脂に対して1〜35質量%含有し;前記上塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、平均粒径が0.015〜0.03μmの酸化チタン粒子を前記有機樹脂に対して0.1〜2.0質量%含有し;前記上塗り塗膜の膜厚は、5〜20μmの範囲内である、塗装鋼板。

[2]前記中塗り塗膜および前記上塗り塗膜にそれぞれ主成分として含まれる有機樹脂は、ポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂であって、ポリフッ化ビニリデンとアクリル樹脂との質量比が50:50〜85:15の範囲内の有機樹脂である、[1]に記載の塗装鋼板。

[3]前記上塗り塗膜は、クリヤー塗膜である、[1]または[2]に記載の塗装鋼板。

[4]前記上塗り塗膜は、さらに紫外線吸収剤を含む、[1]〜[3]のいずれかに記載の塗装鋼板。

[5]前記上塗り塗膜は、さらに光安定剤を含む、[1]〜[4]のいずれかに記載の塗装鋼板。

【発明の効果】

【0011】

本発明によれば、長期間屋外で使用しても外観(メタリック感、色調)の変化が小さい、意匠性および耐候性の両方に優れた着色メタリック塗装鋼板を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1Aは、製造直後の2コート仕様の着色メタリック鋼板の断面模式図である。図1Bは、耐候性試験(屋外暴露試験)の後の2コート仕様の着色メタリック鋼板の断面模式図である。

【図2】本発明の3コート仕様の着色メタリック鋼板の断面模式図である。

【図3】図3Aは、実施例14の塗装鋼板の上塗り塗膜の分光透過率の測定結果であり、図3Bは、比較例1の塗装鋼板の上塗り塗膜の分光透過率の測定結果である。

【発明を実施するための形態】

【0013】

本発明の塗装鋼板は、鋼板の表面に下塗り塗膜、中塗り塗膜および上塗り塗膜が順次積層されている塗装鋼板である。より具体的には、本発明の塗装鋼板は、1)鋼板(塗装原板)と、2)鋼板の表面に形成された下塗り塗膜(プライマー塗膜)と、3)下塗り塗膜の上に形成され、アルミニウム粒子および着色顔料を含有する中塗り塗膜(着色メタリック塗膜)と、4)中塗り塗膜の上に形成され、酸化チタン粒子を含有する上塗り塗膜(クリヤー塗膜)とを有する。

【0014】

図2は、本発明の塗装鋼板の一実施の形態を示す断面模式図である。図2に示されるように、本発明の塗装鋼板100は、鋼板(塗装原板)110と、下塗り塗膜(プライマー塗膜)120と、中塗り塗膜(着色メタリック塗膜)130と、上塗り塗膜(クリヤー塗膜)140とを有する。中塗り塗膜130中には、アルミニウム粒子132および着色顔料134が分散している。また、上塗り塗膜140中には、酸化チタン粒子142が分散している。

【0015】

以下、本発明の塗装鋼板の各構成要素について説明する。

【0016】

[塗装原板]

塗装原板となる鋼板の種類は、特に限定されない。塗装原板となる鋼板の例には、亜鉛めっき鋼板(電気Znめっき、溶融Znめっき)、合金化亜鉛めっき鋼板(溶融Znめっき後に合金化処理した合金化溶融Znめっき)、亜鉛合金めっき鋼板(溶融Zn−Mgめっき、溶融Zn−Al−Mgめっき、溶融Zn−Alめっき)、溶融Alめっき鋼板、溶融Al−Siめっき鋼板、ステンレス鋼板などが含まれる。

【0017】

塗装原板となる鋼板は、塗膜密着性や耐食性などを向上させる観点から、化成処理皮膜を形成されていてもよい。この場合、化成処理の種類は、特に限定されない。化成処理の例には、クロメート処理、クロムフリー処理、リン酸塩処理などが含まれる。化成処理皮膜の膜厚は、塗膜密着性や耐食性などの向上に有効な範囲内であれば特に限定されない。たとえば、クロメート処理の場合、全Cr換算付着量が5〜100mg/m2となるように膜厚を調整すればよい。クロムフリー処理としては、例えば、シランカップリング剤、シリカ、Ti塩、Zr塩および樹脂からなる群から選択される2種以上の成分を含む処理が挙げられる。具体的には、シリカ:10〜20質量%、Ti塩:10〜35質量%、Zr塩:5〜25質量%、樹脂:50〜75質量%を含む処理や、シランカップリング剤:10〜90質量%、樹脂:10〜90質量%を含む処理などが挙げられる。いずれの場合であっても、付着量が5〜500mg/m2となるように膜厚を調整すればよい。また、リン酸塩処理の場合、付着量が100〜1000mg/m2となるように膜厚を調整すればよい。

【0018】

化成処理皮膜は、公知の方法で形成されうる。たとえば、化成処理液をロールコート法、スピンコート法、スプレー法などの方法で鋼板の表面に塗布し、水洗せずに乾燥させればよい。乾燥温度および乾燥時間は、水分を蒸発させることができれば特に限定されない。生産性の観点からは、乾燥温度は、到達板温で60〜150℃の範囲内が好ましく、乾燥時間は、2〜10秒の範囲内が好ましい。

【0019】

[下塗り塗膜]

下塗り塗膜は、塗膜密着性および耐食性を向上させる。下塗り塗膜の構成は、特に限定されない。通常、下塗り塗膜は、有機樹脂をベースとして防錆顔料を含有する。

【0020】

ベースとなる有機樹脂の種類は、鋼板(または化成処理皮膜)および中塗り塗膜に対する密着性がよいものであれば特に限定されない。たとえば、ベースとなる有機樹脂は、エポキシ樹脂である。下塗り塗膜に任意に含まれる防錆顔料の種類も、特に限定されない。防錆顔料の例には、リン酸亜鉛、亜リン酸亜鉛、リン酸亜鉛マグネシウム、リン酸マグネシウム、亜リン酸マグネシウム、シリカ、カルシウムイオン交換シリカ、リン酸ジルコニウム、トリポリリン酸2水素アルミニウム、酸化亜鉛、リンモリブデン酸亜鉛、メタホウ酸バリウムなどが含まれる。

【0021】

下塗り塗膜の膜厚は、特に限定されないが、0.5〜20μmの範囲内が好ましい。膜厚が0.5μm未満の場合、塗膜密着性および耐食性を十分に向上させることができないおそれがある。一方、膜厚が20μm超の場合、塗膜表面が柚子肌状になって外観が劣化しやすくなるとともに、焼き付けする際にワキが発生しやすくなる。

【0022】

下塗り塗膜は、公知の方法で形成されうる。たとえば、有機樹脂や任意の顔料などを含む下塗り塗料を鋼板(または化成処理皮膜)の表面に塗布し、焼き付ければよい。下塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。そのような塗布方法の例には、ロールコート法、ローラーカーテンコート法、カーテンフロー法、スプレー法などが含まれる。また、乾燥温度は、到達板温で200〜230℃の範囲内が好ましく、乾燥時間は、20〜100秒の範囲内が好ましい。

【0023】

[中塗り塗膜]

中塗り塗膜は、耐候性に優れるフッ素樹脂を含む有機樹脂をベースとして、アルミニウム粒子および着色顔料を含む着色メタリック塗膜である。中塗り塗膜は、メタリック感および色彩を付与し、塗装鋼板の意匠性を向上させる。

【0024】

ベースとなる有機樹脂は、耐候性に優れるフッ素樹脂を50〜85質量%含有する有機樹脂である。たとえば、ベースとなる有機樹脂は、フッ素樹脂およびアクリル樹脂からなる有機樹脂である。アクリル樹脂は、塗膜密着性の向上に寄与する。フッ素樹脂としては、耐久性や耐薬品性、耐熱性、耐摩耗性、耐汚染性などに優れるフッ素樹脂の中でも、高い加工性および機械的強度を有するポリフッ化ビニリデンが好ましい。アクリル樹脂は、ポリフッ化ビニリデンと相溶性を有する熱可塑性アクリル樹脂または熱硬化性アクリル樹脂が好ましい。使用できるアクリル樹脂の例には、メタクリル酸メチル(MMA)、アクリル酸メチル(MA)、アクリル酸エチル(EA)、アクリル酸ブチル(BA)、メタクリル酸ブチル(BMA)などからなるポリマーおよびコポリマーが含まれる。

【0025】

ベースとなる有機樹脂がポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂の場合、ポリフッ化ビニリデンとアクリル樹脂との質量比は50:50〜85:15の範囲内であることが好ましい。ポリフッ化ビニリデンの割合が50質量%未満の場合、耐候性や耐食性、耐汚染性などのフッ素樹脂の特性を十分に発揮させることができない。一方、ポリフッ化ビニリデンの割合が85質量%超の場合、下塗り塗膜に対する密着性および加工性が低下してしまう。

【0026】

中塗り塗膜は、メタリック感を付与するためのアルミニウム粒子を含有する。アルミニウム粒子の形状は、鱗片状(フレーク状)、粒状、板状、塊状など特に限定されないが、メタリック感を付与する観点からは、鱗片状であることが好ましい。アルミニウム粒子の形状が鱗片状の場合、そのアスペクト比は、10以上が好ましく、15以上が特に好ましい。アスペクト比が10未満の場合、塗膜中におけるアルミニウム粒子の配向性が乱れてしまい、メタリック感を十分に付与することができない。

【0027】

なお、本明細書において「アルミニウム粒子のアスペクト比」とは、「平均粒径/平均厚み」を意味する。また、「平均粒径」とは、溶媒中に分散させたアルミニウム粒子の粒度分布をレーザ回折法にて測定し、積算分布が50%になる粒子径(D50、中位径、median径)をいう。アルミニウム粒子の平均粒径は、レーザ回折法により測定することができる。アルミニウム粒子の平均厚みは、走査型電子顕微鏡を用いて、断面観察により測定することができる。

【0028】

アルミニウム粒子の平均粒径は、特に限定されないが、6〜60μmの範囲内が好ましく、7〜40μmの範囲内がより好ましい。平均粒径が6μm未満の場合、メタリック感を十分に付与することができない。一方、平均粒径が60μm超の場合、アルミニウム粒子の一部が中塗り塗膜から突出して、意匠性および耐食性が低下するおそれがある。

【0029】

アルミニウム粒子の配合量は、ベースとなる有機樹脂に対し0.5〜50質量%の範囲内が好ましく、1〜30質量%の範囲内がより好ましい。配合量が0.5質量%未満の場合、メタリック感を十分に付与することができない。一方、配合量が50質量%超の場合、中塗り塗膜の凝集力が低下してしまい、中塗り塗膜の加工性が低下してしまう。

【0030】

中塗り塗膜は、色彩を付与するための着色顔料を含有する。着色顔料の例には、TiO2−BaO−NiOやTiO2−Sb2O5−Cr2O3、TiO2−Sb2O5−NiOなどの黄色系複合酸化物顔料(焼成顔料),Fe2O3−ZnOやFe2O3−ZnO−Cr2O3などの茶色系複合酸化物顔料,TiO2−CoO−NiO−ZnOやCoO−Al2O3−Cr2O3などの緑色系複合酸化物顔料,CoO−Al2O3などの青色系複合酸化物顔料,CuO−Cr2O3やCuO−Cr2O3−MnO、CuO−Fe2O3−MnO、CuO−Fe2O3−Cr2O3などの黒色系複合酸化物顔料,酸化チタンやカーボンブラック、酸化クロム、酸化鉄などの上記複合酸化物顔料以外の無機顔料およびアニリンブラックやフタロシアニンブルー、ファストイエロー、イソインドリノンイエロー、ジサゾイエロー、ピラゾロンオレンジレーキレッドC、ブリリアントカーミン6B、キナクリドンレッド、フタロシアニングリーンなどの有機顔料が含まれる。

【0031】

着色顔料の配合量は、ベースとなる有機樹脂に対し1〜35質量%の範囲内が好ましい。配合量が1質量%未満の場合、十分に着色することができない。一方、配合量が35質量%超の場合、着色顔料がアルミニウム粒子を隠蔽してしまい、メタリック感が損なわれてしまう。

【0032】

中塗り塗膜は、防錆顔料や体質顔料などの顔料を含有していてもよい。防錆顔料の種類は、特に限定されない。防錆顔料の例には、リン酸亜鉛、亜リン酸亜鉛、リン酸亜鉛マグネシウム、リン酸マグネシウム、亜リン酸マグネシウム、シリカ、カルシウムイオン交換シリカ、リン酸ジルコニウム、トリポリリン酸2水素アルミニウム、酸化亜鉛、リンモリブデン酸亜鉛、メタホウ酸バリウムなどが含まれる。体質顔料の例には、硫酸バリウム、酸化チタン、シリカ、炭酸カルシウムなどが含まれる。

【0033】

中塗り塗膜の膜厚は、特に限定されないが、5〜40μmの範囲内が好ましい。膜厚が5μm未満の場合、意匠性を十分に付与することができない。一方、膜厚が40μm超の場合、塗膜表面が柚子肌状になって外観が劣化するとともに、焼き付けする際にワキが発生しやすくなる。

【0034】

中塗り塗膜は、公知の方法で形成されうる。たとえば、有機樹脂やアルミニウム粒子、着色顔料などを含む中塗り塗料を下塗り塗膜の表面に塗布し、焼き付ければよい。中塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。そのような塗布方法の例には、ロールコート法、ローラーカーテンコート法、カーテンフロー法、スプレー法などが含まれる。また、乾燥温度は、到達板温で240〜260℃の範囲内が好ましく、乾燥時間は、20〜100秒の範囲内が好ましい。

【0035】

[上塗り塗膜]

上塗り塗膜は、耐候性に優れるフッ素樹脂を含む有機樹脂をベースとして、紫外線を吸収し、かつ腐食因子の透過を阻害する酸化チタン粒子を含むクリヤー塗膜である。上塗り塗膜は、腐食因子の透過を阻害することにより、中塗り塗膜中のアルミニウム粒子の劣化を抑制し、外観(メタリック感、色調)の経時的変化を抑制する。すなわち、上塗り塗膜は、耐候性を向上させる。

【0036】

ベースとなる有機樹脂は、中塗り塗膜と同様に、耐候性に優れるフッ素樹脂を50〜85質量%含有する有機樹脂である。たとえば、ベースとなる有機樹脂は、中塗り塗膜と同様に、フッ素樹脂およびアクリル樹脂からなる有機樹脂である。ベースとなる有機樹脂がポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂の場合、ポリフッ化ビニリデンとアクリル樹脂との質量比は50:50〜85:15の範囲内であることが好ましい。

【0037】

上塗り塗膜は、中塗り塗膜に配合したアルミニウム粒子および着色顔料による意匠性を生かす観点から、クリヤー塗膜であることが好ましい。本願明細書において「クリヤー塗膜」とは、JIS K5602に規定された分光光度計を用いて測定される、遊離塗膜の波長400〜700nmの範囲における分光透過率が70%以上の塗膜を意味する。遊離塗膜は、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)樹脂層を有する基板上に塗料を塗布し、乾燥させて得られた乾燥塗膜を、基板から剥離させることによって得ることができる。遊離塗膜の厚さは、本発明の塗装鋼板の上塗り塗膜の膜厚と同程度とすればよい。

【0038】

上塗り塗膜は、中塗り塗膜中のアルミニウム粒子の劣化を抑制するための酸化チタン(TiO2)粒子を含有する。酸化チタン粒子は、紫外線吸収能が高いため、上塗り塗膜の有機樹脂(特にアクリル樹脂)の劣化を抑制して、上塗り塗膜の状態を劣化による塗膜亀裂のない健全な状態に長期間維持することができる。また、無機物である酸化チタンは、物理的遮蔽効果にも優れている。この両者の相乗効果により、酸化チタン粒子を含有する上塗り塗膜は、外界の腐食因子が中塗り塗膜中のアルミニウム粒子に到達するのを物理的に阻害する。また、酸化チタン粒子を含有する上塗り塗膜は、酸化チタン粒子の紫外線吸収能により、下塗り塗膜および中塗り塗膜に含まれる有機樹脂や顔料の劣化も抑制する。

【0039】

酸化チタン粒子の平均粒径は、0.015〜0.03μmの範囲内が好ましい。平均粒径が0.015μm未満の場合、酸化チタン粒子同士による2次凝集が多くなり、塗料に分散させたときの粒径(2次粒径)が大きくなってしまう。その結果、上塗り塗膜中における酸化チタン粒子の分散状態が不均一なものとなり、上塗り塗膜中において腐食因子の透過を十分に阻害することができず、アルミニウム粒子の劣化を十分に抑制することができない。また、上塗り塗膜が白濁するおそれもある。一方、平均粒径が0.03μm超の場合、上塗り塗膜が白濁してしまい、塗装鋼板の意匠性(メタリック感、色調)が損なわれてしまうおそれがある。酸化チタン粒子の平均粒径は、レーザ回折法により測定される。

【0040】

酸化チタン粒子の配合量は、ベースとなる有機樹脂に対し0.1〜2.0質量%の範囲内が好ましい。配合量が0.1質量%未満の場合、中塗り塗膜中のアルミニウム粒子の劣化を十分に抑制できないおそれがある。一方、配合量が2.0質量%超の場合、上塗り塗膜が白濁してしまい、塗装鋼板の意匠性(メタリック感、色調)が損なわれてしまうおそれがある。

【0041】

上塗り塗膜は、さらに紫外線吸収剤(UVA)および/またはヒンダードアミン系光安定剤(HALS)を含んでいてもよい。これらを配合することで、下塗り塗膜および中塗り塗膜に含まれる有機樹脂や顔料の劣化を抑制し、さらに耐候性を向上させることができる。

【0042】

紫外線吸収剤の種類は、特に限定されない。紫外線吸収剤の例には、ベンゾトリアゾール系紫外線吸収剤やヒドロキシフェニルトリアジン系紫外線吸収剤が含まれる。市販の紫外線吸収剤としては、TINUVIN 384−2、TINUVIN 400、TINUVIN 411L、TINUVIN900、TINUVIN928(いずれもチバ・スペシャルティ・ケミカルズ株式会社)などが挙げられる。これらの紫外線吸収剤は、単独で使用されてもよいし、2種類以上を組み合わせて使用されてもよい。

【0043】

ヒンダードアミン系光安定剤の種類も、特に限定されない。市販のヒンダードアミン系光安定剤としては、TINUVIN 123、TINUVIN 292(いずれもチバ・スペシャルティ・ケミカルズ株式会社)、アデカスタブLA−62、アデカスタブLA−67(いずれも旭電化工業株式会社)などが挙げられる。これらのヒンダードアミン系光安定剤は、単独で使用されてもよいし、2種類以上を組み合わせて使用されてもよい。

【0044】

紫外線吸収剤およびヒンダードアミン系光安定剤の配合量は、ベースとなる有機樹脂に対しそれぞれ0.1〜2質量%の範囲内が好ましい。配合量が0.1質量%未満の場合、耐候性の向上効果を十分に発揮させることができない。一方、配合量が2質量%超の場合、配合量に見合った性能の向上が認められず、製造コストの上昇を招いてしまう。

【0045】

上塗り塗膜は、中塗り塗膜と同様に、防錆顔料や体質顔料などの顔料を含んでいてもよい。いずれの顔料を配合する場合であっても、前述の分光透過率が50%以上となるように顔料を配合することが好ましい。

【0046】

上塗り塗膜の膜厚は、特に限定されないが、5〜20μmの範囲内が好ましい。膜厚が5μm未満の場合、アルミニウム粒子の表面の劣化を十分に抑制できないおそれがある。一方、膜厚が20μm超の場合、塗膜表面が柚子肌状になって外観が劣化するとともに、焼き付けする際にワキが発生しやすくなる。

【0047】

上塗り塗膜は、公知の方法で形成されうる。たとえば、有機樹脂や酸化チタン粒子などを含む上塗り塗料を中塗り塗膜の表面に塗布し、焼き付ければよい。上塗り塗料の塗布方法は、特に限定されず、プレコート鋼板の製造に使用されている方法から適宜選択すればよい。そのような塗布方法の例には、ロールコート法、ローラーカーテンコート法、カーテンフロー法、スプレー法などが含まれる。また、乾燥温度は、到達板温で240〜260℃の範囲内が好ましく、乾燥時間は、20〜100秒の範囲内が好ましい。

【0048】

本発明の塗装鋼板は、上塗り塗膜中に酸化チタン粒子を分散させることを一つの特徴とする。前述の通り、この酸化チタン粒子は、中塗り塗膜中のアルミニウム粒子の劣化を抑制する。本発明者の実験では、酸化チタンの代わりに紫外線吸収剤やヒンダードアミン系光安定剤などを配合しても、アルミニウム粒子の劣化による外観の変化を抑制することはできなかった(実施例参照)。このことから、酸化チタンがアルミニウム粒子の劣化を抑制するメカニズムは、紫外線吸収によるものだけではなく、水や塩化物イオンなどの腐食因子の透過を物理的に阻害することによるものと考えられる。

【0049】

以上のように、本発明の塗装鋼板は、アルミニウム粒子および着色顔料を含有する中塗り塗膜(着色メタリック塗膜)の上に、酸化チタン粒子を含有する上塗り塗膜(クリヤー塗膜)を有するため、長期間屋外で使用してもアルミニウム粒子が劣化せず、外観(メタリック感、色調)の変化を抑制することができる。

【0050】

本発明の塗装鋼板は、意匠性および耐候性に優れているため、例えば外装材用のプレコート鋼板として好適である。

【0051】

以下、本発明を実施例を参照して詳細に説明するが、本発明はこれらの実施例により限定されない。

【実施例】

【0052】

1.塗装鋼板の作製

板厚0.35mmのSPCCを基材とし、Al:55質量%、Zn:43.4質量%、Si:1.6質量%のめっき浴(JIS G3321参照)を用いて、片面めっき付着量75g/m2の溶融55%Al−Zn合金めっき鋼板(Al:52〜58質量%、Si:0.5〜2.0質量%,Fe:0.5質量%以下、Zn:残量)を作製した。本実施例では、この溶融55%Al−Zn合金めっき鋼板を塗装原板とした。塗装原板の表面を脱脂した後、市販の塗布型クロメート処理液(サーフコート300NS;日本ペイント株式会社)を全Cr換算付着量が40mg/m2となるようにバーコーターで塗布した。化成処理液を塗布した鋼板を到達板温120℃で30秒間加熱して、化成処理皮膜を形成した。

【0053】

次いで、化成処理された塗装原板の表面に、エポキシ樹脂/アクリル樹脂系の下塗り塗料(ファインタフC800Pプライマー;日本ファインコーティングス株式会社)を塗布し、到達板温200℃で焼き付けて、乾燥膜厚5μmの下塗り塗膜(プライマー塗膜)を形成した。

【0054】

次いで、下塗り塗膜の表面に、アルミニウム粒子および着色顔料を配合したフッ素樹脂/アクリル樹脂系の中塗り塗料を塗布し、到達板温250℃で焼き付けて、乾燥膜厚20μmの中塗り塗膜(着色メタリック塗膜)を形成した。中塗り塗料としては、市販のフッ素樹脂/アクリル樹脂系塗料(ディックフローC;日本ファインコーティングス株式会社;ポリフッ化ビニリデンとアクリル樹脂との質量比=75:25)にノンリーフィングタイプのアルミニウム粒子(アルペーストFZ;東洋アルミニウム株式会社)および無機焼成顔料(ダイピロキサイドTM イエロー#312,ダイピロキサイドTM ブラック#3510;大日精化工業株式会社)を添加して調製した。アルミニウム粒子の平均粒径は20μmであり、アルミニウム粒子のアスペクト比は100である。アルミニウム粒子の配合量は、フッ素樹脂系塗料の樹脂固形分に対し20質量%とした。無機焼成顔料の配合量は、フッ素樹脂系塗料の樹脂固形分に対し5質量%とした。

【0055】

次いで、中塗り塗膜の表面に、酸化チタン粒子などを配合したフッ素樹脂/アクリル樹脂系の上塗り塗料を塗布し、到達板温250℃で焼き付けて、上塗り塗膜(クリヤー塗膜)を形成した。上塗り塗料としては、市販のフッ素樹脂系塗料(ディックフローC;日本ファインコーティングス株式会社)に、主添加剤として酸化チタン粒子(MT−100HD;テイカ株式会社)を、副添加剤として紫外線吸収剤(TINUVIN384−2;チバ・スペシャルティ・ケミカルズ株式会社)および/または光安定剤(TINUVIN123;チバ・スペシャルティ・ケミカルズ株式会社)を樹脂固形分に対して0.25〜2質量%添加して調製した。酸化チタン粒子の平均粒径は0.015μmである。酸化チタン粒子の配合量は、フッ素樹脂系塗料の樹脂固形分に対し0.25〜2質量%とした。紫外線吸収剤および光安定剤の配合量は、フッ素樹脂系塗料の樹脂固形分に対し、それぞれ1質量%とした。

【0056】

各塗装鋼板についての、上塗り塗膜(クリヤー塗膜)に配合した添加剤の量と上塗り塗膜の膜厚を表1に示す。表1において、各添加剤の配合量は、樹脂固形分に対する量である。

【表1】

【0057】

図3は、実施例14および比較例1の塗装鋼板の上塗り塗膜(遊離塗膜)の分光透過率の測定結果を示すグラフである。遊離塗膜は、実施例14および比較例1と同一の上塗り塗料を、実施例14および比較例1と同様の膜厚となるようにPFA樹脂層を有する基板上に塗布し、乾燥させて得られた乾燥塗膜を、基板から剥離させることによって得た。図3Aは、実施例14の塗装鋼板の上塗り塗膜の分光透過率の測定結果であり、図3Bは、比較例1の塗装鋼板の上塗り塗膜の分光透過率の測定結果である。図3Aから、実施例14の塗装鋼板の上塗り塗膜は、波長400〜700nmの範囲における分光透過率が50%以上であることがわかる。

【0058】

2.評価試験

(1)外観評価

各塗装鋼板(実施例1〜16、比較例1〜6)について、目視にて外観を観察し、酸化チタン粒子に起因する白濁により塗膜の透明感が損なわれているかどうかを評価した。外観目視の結果、白濁などが認められず、十分な透明感を有している場合は「○」、白濁により透明感がやや損なわれている場合は「△」、白濁により透明感が顕著に損なわれている場合は「×」と評価した。

【0059】

(2)耐候性試験

各塗装鋼板(実施例1〜16、比較例1〜6)について、JIS Z9117に準じてデューサイクル式促進耐候性試験を1000時間行った。各塗装鋼板について、試験前後の塗膜の色調をJIS Z8722に準じて分光光度計(色差計)で測定し、JIS Z8730によるLab系色差式(ハンターの色差式)で試験前後の塗膜の色差ΔEを算出した。耐候性について、試験前後の塗膜の色差ΔEが5以下の場合は「◎」、5を超えかつ7以下の場合は「○」、7を超えかつ10以下の場合は「△」、10を超える場合は「×」と評価した。

【0060】

(3)評価結果

各塗装鋼板(実施例1〜16、比較例1〜6)についての、外観評価および耐候性試験の結果を表2に示す。

【表2】

【0061】

表2に示されるように、上塗り塗膜(クリヤー塗膜)中に酸化チタン粒子を配合していない比較例1および比較例6の塗装鋼板では、耐候性試験を行っている間に中塗り塗膜(着色メタリック塗膜)中のアルミニウム粒子が劣化してしまい、色調が大きく変化してしまった。上塗り塗膜中に紫外線吸収剤および光安定剤を配合した比較例6の塗装鋼板でも色調が大きく変化してしまったことから、色調の変化は紫外線の透過を抑制するだけでは防止できないことがわかる。

【0062】

また、上塗り塗膜中に過剰量(2質量%超)の酸化チタン粒子を配合した比較例2および比較例3の塗装鋼板では、酸化チタン粒子に起因する白濁が観察され、塗膜の透明感が顕著に損なわれてしまった。

【0063】

また、上塗り塗膜が薄い(膜厚:5μm未満)比較例4および比較例5の塗装鋼板では、耐候性が不十分であるため、耐候性試験を行っている間に中塗り塗膜中のアルミニウム粒子が劣化してしまい、色調が大きく変化してしまった。

【0064】

これに対し、実施例1〜16の塗装鋼板は、塗膜の透明感および耐候性のいずれについても良好な結果を得られた。

【0065】

以上の結果から、本発明の塗装鋼板は、意匠性および耐候性に優れていることがわかる。

【産業上の利用可能性】

【0066】

本発明の塗装鋼板は、意匠性および耐候性に優れているため、例えばパラペットや胴縁、基礎水切などの外装材用のプレコート鋼板として有用である。

【符号の説明】

【0067】

10 鋼板

20 下塗り塗膜

30 上塗り塗膜

32 アルミニウム粒子

34 着色顔料

100 塗装鋼板

110 鋼板

120 下塗り塗膜

130 中塗り塗膜

132 アルミニウム粒子

134 着色顔料

140 上塗り塗膜

142 酸化チタン粒子

【特許請求の範囲】

【請求項1】

鋼板と、前記鋼板の表面に形成された下塗り塗膜と、前記下塗り塗膜の上に形成された中塗り塗膜と、前記中塗り塗膜の上に形成された上塗り塗膜とを有する塗装鋼板であって、

前記中塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、アルミニウム粒子を前記有機樹脂に対して0.5〜50質量%および着色顔料を前記有機樹脂に対して1〜35質量%含有し、

前記上塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、平均粒径が0.015〜0.03μmの酸化チタン粒子を前記有機樹脂に対して0.1〜2.0質量%含有し、

前記上塗り塗膜の膜厚は、5〜20μmの範囲内である、

塗装鋼板。

【請求項2】

前記中塗り塗膜および前記上塗り塗膜にそれぞれ主成分として含まれる有機樹脂は、ポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂であって、ポリフッ化ビニリデンとアクリル樹脂との質量比が50:50〜85:15の範囲内の有機樹脂である、請求項1に記載の塗装鋼板。

【請求項3】

前記上塗り塗膜は、クリヤー塗膜である、請求項1に記載の塗装鋼板。

【請求項4】

前記上塗り塗膜は、さらに紫外線吸収剤を含む、請求項1に記載の塗装鋼板。

【請求項5】

前記上塗り塗膜は、さらに光安定剤を含む、請求項1に記載の塗装鋼板。

【請求項1】

鋼板と、前記鋼板の表面に形成された下塗り塗膜と、前記下塗り塗膜の上に形成された中塗り塗膜と、前記中塗り塗膜の上に形成された上塗り塗膜とを有する塗装鋼板であって、

前記中塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、アルミニウム粒子を前記有機樹脂に対して0.5〜50質量%および着色顔料を前記有機樹脂に対して1〜35質量%含有し、

前記上塗り塗膜は、ポリフッ化ビニリデンを50〜85質量%含有する有機樹脂を主成分として、平均粒径が0.015〜0.03μmの酸化チタン粒子を前記有機樹脂に対して0.1〜2.0質量%含有し、

前記上塗り塗膜の膜厚は、5〜20μmの範囲内である、

塗装鋼板。

【請求項2】

前記中塗り塗膜および前記上塗り塗膜にそれぞれ主成分として含まれる有機樹脂は、ポリフッ化ビニリデンおよびアクリル樹脂からなる有機樹脂であって、ポリフッ化ビニリデンとアクリル樹脂との質量比が50:50〜85:15の範囲内の有機樹脂である、請求項1に記載の塗装鋼板。

【請求項3】

前記上塗り塗膜は、クリヤー塗膜である、請求項1に記載の塗装鋼板。

【請求項4】

前記上塗り塗膜は、さらに紫外線吸収剤を含む、請求項1に記載の塗装鋼板。

【請求項5】

前記上塗り塗膜は、さらに光安定剤を含む、請求項1に記載の塗装鋼板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−86505(P2012−86505A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−237064(P2010−237064)

【出願日】平成22年10月22日(2010.10.22)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月22日(2010.10.22)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]