塗装鋼板

【課題】成形性と耐汚染性、特に耐雨だれ汚染性とが両立した塗装鋼板を提供する。

【解決手段】塗装鋼板の少なくとも片面の最表層の塗膜が、テトラアルコキシシランの部分加水分解縮合物を含有し、かつ前記最表層の塗膜の最表面にワックスが投影面積比率で0.5%以上10%以下露出している。最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上5μm以下であることが好ましい。テトラアルコキシシランの部分加水分解縮合物は、最表層の塗膜の樹脂固形分100質量部に対し0.5〜50質量部の範囲内とすることが好ましい。

【解決手段】塗装鋼板の少なくとも片面の最表層の塗膜が、テトラアルコキシシランの部分加水分解縮合物を含有し、かつ前記最表層の塗膜の最表面にワックスが投影面積比率で0.5%以上10%以下露出している。最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上5μm以下であることが好ましい。テトラアルコキシシランの部分加水分解縮合物は、最表層の塗膜の樹脂固形分100質量部に対し0.5〜50質量部の範囲内とすることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は塗装鋼板に関する。より詳しくは、本発明は、屋外や水のかかる環境で使用される可能性のある家電製品、建材、自動車部品などの素材に好適な、加工性と耐汚染性(特に、耐雨だれ汚染性)に優れる塗装鋼板に関する。

【背景技術】

【0002】

塗装鋼板(「プレコート鋼板」、「PCM」とも呼ばれる。)は、基材鋼板に塗装および焼付けにより塗膜を形成した後、コイル状に巻き取られ、その状態でユーザーに納入される。ユーザーは、コイルを払い出して、打ち抜き加工、曲げ加工、絞り加工、またはこれらを組み合わせた加工を施して、製品化する。塗装鋼板は、作業環境を悪化させるとともに面倒な廃液処理を伴う塗装作業の省略を可能とすることから、多くの分野に広く普及している。

【0003】

塗装鋼板の製造は、基材鋼板(典型的には亜鉛めっきと亜鉛合金めっきとを含む亜鉛系めっき鋼板)に、前処理として塗装下地処理を施した後、下塗り塗料(プライマー)の塗布と焼付け、次に上塗り塗料の塗布と焼付けを順に行う2コート2ベーク方式が一般的である。ただし、最終製品の外側となる「おもて面」とは反対側の「うら面」側については、上記前処理後にうら面用に開発された塗料を用いて1コート1ベーク方式で塗装が行われることもある。

【0004】

塗装鋼板には、耐食性、成形性、塗膜硬度(耐疵付き性)、耐汚染性、耐薬品性、耐候性などの多くの性能が要求されるが、要求性能の順位は用途に応じて異なる。エアコン室外機や給湯器といった主に屋外で使用される用途に用いられる塗装鋼板では、成形性、耐食性が非常に重要となる。このうち、優れた成形性を確保するには、特開平8−164585号公報に開示されるように、塗膜中へのワックスの添加が有効であることが知られている。これは、ワックスが塗膜の表面に濃化し、皮膜と金型との潤滑性が向上することによるものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−164585号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、屋外や水のかかる環境で使用される用途に用いられる塗装鋼板には、これらの要求性能に加え、雨だれ等による鋼板表面の汚染を抑制する耐雨だれ汚染性も要求される。一般的に、耐雨だれ汚染性を有する鋼板はその表面が親水化処理されている。これにより、鋼板表面に付着した雨水は、水滴として金属板表面に留まることなく、速やかに鋼板全体に広がり、雨水に含まれる微粒子(土ぼこりやすすなど)や鋼板表面に付着した汚れ成分(土ぼこりやすすなど)を巻き込みながら下方に移動して鋼板から滴下する。このような親水化処理がなされていない塗装鋼板では、雨水は鋼板表面で水滴となり、この水分が蒸発すると、水滴に含まれる汚れ成分だけがスポット状または筋状に残留し、雨だれとして視認されるようになる。

【0007】

したがって、屋外や水のかかる環境で使用される用途に用いられる塗装鋼板には、良好な耐雨だれ汚染性を確保するために、塗膜表面が親水化処理されていることが好ましい。

しかしながら、上述したように、塗装鋼板について優れた成形性を確保するには塗膜中にワックスを添加することが好ましいところ、ワックスは元来疎水性であるため、耐雨だれ汚染性を阻害する方向に働く。

【0008】

このため、塗装鋼板に関する従来技術においては、耐雨だれ汚染性を犠牲にして優れた成形性を確保するか、成形性を犠牲にして優れた耐雨だれ汚染性を確保するか、のいずれを選択するかを用途に応じて決定することが行われている。そのため、優れた成形性と優れた耐雨だれ汚染性とを両立させることについて詳細な検討が行われたことはなかった。

【0009】

本発明は、このような事情に着目したものであり、厳しいプレス加工に耐え得る優れた成形性を有するとともに、優れた耐雨だれ汚染性をも具備した塗装鋼板を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、塗装鋼板において優れた成形性と優れた耐雨だれ汚染性とを両立させるために鋭意検討を行った結果、以下の新たな知見を得た。

(A)塗装鋼板に優れた成形性を具備させるには、塗膜にワックスを添加し、これを塗膜表面にある程度露出させ、塗膜と金型との潤滑性を向上させることが重要である。

【0011】

(B)一方、塗装鋼板に優れた耐雨だれ性を具備させるには、塗膜にテトラアルコキシシランの部分加水分解縮合物を含有させることにより、塗膜を親水化処理することが有効である。

【0012】

(C)しかしながら、塗膜にワックスとテトラアルコキシシランの部分加水分解縮合物とを単に含有させても、元来疎水性であるワックスの作用により、テトラアルコキシシランの部分加水分解縮合物による耐雨だれ汚染性向上作用が阻害されてしまい、優れた耐雨だれ汚染性を確保することができない。

【0013】

(D)そこで、ワックスによる耐雨だれ汚染性の阻害作用が、表面張力が小さく、水濡れ性の悪いワックスが塗膜の表面に多量に露出することによるものであると推定し、ワックスの塗膜の表面への露出形態を適正化することにより、ワックスによる優れた成形性を発現させるとともに、テトラアルコキシシランの部分加水分解縮合物による優れた耐雨だれ汚染性向上をも発現させることを、新たに着想した。

【0014】

(E)そして、塗膜表面に露出するワックスは低真空SEMあるいは電解放射型のSEMを用いることによって観察が可能であること、この観察像を画像処理することによって、樹脂被覆層全体に占めるワックスの比率(投影面積比率)を求め得ること、さらに、ワックスの投影面積比率が0.5%以上10%以下である場合に、優れた成形性と優れた耐汚染性とを両立させることができることを突き止めた。

【0015】

(F)さらに、最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上であれば、優れた耐雨だれ汚染性を確保したまま、成形性を一層向上させることができることをも突き止めた。これは、平均線最大山高さ(Rp)が0.5μm以上であれば、塗膜と金型との潤滑性をより一層向上させることができるためと考えられる。

【0016】

(G)一方、平均線最大山高さ(Rp)が5μmを超えると、摺動時にワックスが塗膜から脱離する、いわゆる「粉吹き」が生じ易くなる。このため、平均線最大山高さ(Rp)は5μm以下であることが好ましい。

【0017】

本発明は上記新知見に基づいてなされたものであり、その要旨は以下のとおりである。

(1)片面または両面に一層以上の塗膜を備えた塗装鋼板であって、少なくとも片面の最表層の塗膜がテトラアルコキシシランの部分加水分解縮合物を含有し、かつ前記最表層の塗膜の最表面にワックスが投影面積比率で0.5%以上10%以下露出していることを特徴とする塗装鋼板。

【0018】

(2)前記最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上5μm以下である前記(1)に記載の塗装鋼板。

(3)前記最表層の塗膜は、テトラアルコキシシランの部分加水分解縮合物を、前記最表層の塗膜の樹脂固形分100質量部に対し0.5〜50質量部含有するものである、前記(1)または(2)に記載の塗装鋼板。

【0019】

ここで、投影面積比率とは、塗膜表面に対して垂直な方向から電子顕微鏡の電子線を入射した場合の、すなわちワックスの微小な凹凸部分を考慮せずに巨視的に塗膜表面を真上から観察した場合における、ワックス粒子の占有率であり、通常の低真空型SEMや電解放射型SEM(FE−SEM)で観察することにより求めることができる。

【0020】

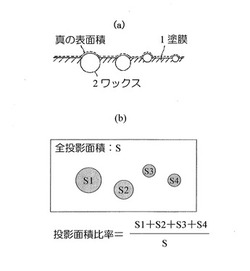

図1の(a)は塗膜の断面を模式的に示す図であり、(b)はその投影面積を示す図である。真の表面積は、図1(a)に破線で示すように、表面に露出したワックス2による凸部がそのまま含まれる面積であるのに対し、投影面積は、図1(b)に示すように、凸部は真上からの光により平面上に投影された面積(S1及びS2)として示される。

【0021】

図1(b)において、全投影表面積をSとすると、本発明の塗装金属板は、{(S1+S2+S3+S4)/S}×100が0.5%以上10%以下であることが必要である。

【発明の効果】

【0022】

本発明によれば、厳しいプレス加工に耐え得る優れた成形性と、優れた耐雨だれ汚染性とが両立した塗装鋼板が提供される。本発明の塗装鋼板は、屋外や水のかかる環境で使用される可能性のある家電製品、建材、自動車部品など素材として好適である。

【図面の簡単な説明】

【0023】

【図1】投影面積比率の説明図であり、(a)は樹脂被覆層の断面を模式的に示す図、(b)はその投影面積を示す図である。

【発明を実施するための形態】

【0024】

以下、本発明の塗装鋼板について、その要素ごとに分節してより具体的に説明する。

(1)基材鋼板

本発明の塗装鋼板に用いられる基材鋼板は特に制限されないが、一般的に塗装鋼板に使用される、亜鉛を含有するめっき層を有する亜鉛系めっき鋼板、すなわち、亜鉛めっき鋼板もしくは亜鉛合金めっき鋼板、さらには熱処理によりめっきを基板と合金化させた合金化めっき鋼板を用いることが好ましい。但し、ステンレス鋼板、炭素鋼板などの非めっき鋼板、あるいはアルミニウムめっき鋼板などの非亜鉛系めっき鋼板を使用することも可能であり、本発明はそのような形態をも包含する。

【0025】

亜鉛系めっき鋼板は、電気めっき、溶融めっき、気相めっきのいずれで作製したものでもよい。亜鉛系めっき鋼板の例としては、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板、溶融5%Al−Zn合金めっき鋼板、溶融55%Al−Zn合金めっき鋼板、合金化溶融亜鉛めっき鋼板、電気Zn−Ni合金めっき鋼板などが挙げられる。

【0026】

亜鉛系めっき鋼板のめっき付着量も特に限定されず、一般的な範囲内でよい。好ましくは、片面平均付着量で100g/m2以下である。この付着量は、より具体的には、電気めっきの場合には3g/m2以上50g/m2以下、溶融めっきの場合には30g/m2以上100g/m2以下とすることがより好ましい。

【0027】

(2)塗装下地処理

塗装鋼板の製造では、塗膜密着性および耐食性を確保するため、塗装前に基材鋼板を前処理(塗装下地処理)するのが普通である。本発明に係る塗装鋼板も、塗装前に塗装下地処理を施し、塗膜厚の低下による一般的な意味での耐食性の低下を最小限に抑えることが好ましい。

【0028】

塗装下地処理は、特に限定されないが、昨今の環境保護の観点から、クロムフリーの塗装鋼板とすることが好ましいため、以前は一般的であったクロメート処理ではなく、クロムを実質的に含有しない処理液を用いて行うことが好ましい。そのような処理液の代表例は、液相シリカ、気相シリカおよび/またはケイ酸塩などのケイ素化合物を主皮膜成分とし、場合により有機樹脂を共存させたシリカ系処理液である。

【0029】

塗装下地処理は、シリカ系処理に限られるものではない。シリカ系以外にも、塗装下地処理に使用するための各種のクロムフリー処理液が提案されており、また今後も提案されることが予想される。そのようなクロムフリー処理液を使用することもできる。

【0030】

塗装下地処理により形成される皮膜の付着量は、使用する塗装下地処理に応じて、適当な付着量を選択すればよい。シリカ系処理液の場合、通常の付着量は、Si換算で1mg/m2以上20mg/m2以下の範囲内である。

【0031】

塗装下地処理に先立って、Ni等の鉄族金属イオンを含む酸性もしくはアルカリ性水溶液による表面調整処理を施すことが多い。また、それ以前に、基材鋼板を清浄化するため、アルカリ脱脂などが通常は行われる。

【0032】

次に、塗膜について詳述する。塗膜は2層被覆が一般的ではあるが、場合によっては1層のみ、あるいは3層被覆としてもよい。3層被覆の場合には、1層目と2層目を下塗り塗膜と称する。

【0033】

(3)下塗り塗膜

下塗り塗膜は必須ではないが、密着性や隠ぺい性の向上、さらには端面耐食性確保のために、設けられているのが望ましい。

【0034】

下塗り塗膜に使用される樹脂系は、特に限定されないが、加工性と密着性をバランスよく有するように、ポリエステル樹脂系、ポリウレタン樹脂系、エポキシ樹脂系あるいはこれらの樹脂系が併用されたものが好ましい。上塗り塗膜について述べるように、下塗り塗膜も一般に架橋剤を含有している。

【0035】

さらに、下塗り塗膜中には、端面耐食性向上のために防錆顔料が含有されているのが好ましい。防錆顔料の例としては、トリポリリン酸アルミニウム、リン酸および亜リン酸のZn、Mg、Al、Ti、Zr、およびCe塩、Caイオン交換シリカ、ならびに吸油量100〜1000ml/100g、比表面積200〜1000m2/g、粒径2〜30μmの非晶質シリカ粒子等が挙げられる。これらの防錆顔料の含有量は、耐食性の観点から、樹脂被覆層の乾燥重量に対して4質量%以上とすることが好ましい。さらに好ましくは10質量%以上である。一方、加工性の観点からは、60質量%以下とすることが好ましい。さらに好ましくは50質量%以下である。

【0036】

また、場合によっては酸化チタンやカーボンブラック等の着色顔料や、シリカ、カオリン等の体質顔料が併用されていてもよい。

(4)上塗り塗膜(最表層の塗膜)

(樹脂)

上塗り塗膜に用いられる樹脂は、特に限定されない。要求される性能や接着剤の種類等によって適宜選択すればよい。但し、曲げ加工性と塗膜硬度(耐疵付き性)とのバランスを考慮すると、ポリエステル系、エポキシ系、ポリウレタン系の樹脂が好ましい。

【0037】

(架橋剤)

樹脂と共に使用され、焼き付け硬化過程において反応する架橋剤は、アルキルエーテル化アミノホルムアルデヒド樹脂やイソシアネート化合物、エポキシ樹脂等、一般に使用されるものであれば特に限定されない。当業者であれば、使用する樹脂や要求性能に応じて適当な架橋剤を選択することができる。

【0038】

(ワックス)

塗装鋼板を成形する際に、塗膜の摩擦係数が高いとロールフォーマーやプレスの金型と塗膜中の樹脂が直接接触し、塗膜剥離や母材の破断が起こったりするので、上塗り塗膜の摩擦係数低減のためにワックスを添加する。

【0039】

ワックスとしては、上記目的に特に適したポリオレフィン系ワックス、PTFE(ポリテトラフルオロエチレン)、パラフィンなどを使用することが好ましい。ポリオレフィン系ワックスとしてはポリエチレンワックス、ポリプロピレンワックスなどが挙げられ、変性されたものであってもよい。好ましいのはポリエチレンワックスである。また、ワックスは、複数種を混合して使用してもよい。

【0040】

疎水性を示すワックスは、表面自由エネルギーが小さく,また,比重が比較的軽いため、塗膜の表面に濃化し、塗膜密着性を著しく損なわずに塗膜表面の摩擦係数を低下させ、塗装鋼板の成形性を改善することができる。ワックスは、上塗り塗膜の表面に投影面積比率で0.5%以上10%以下露出するような量で添加する。

【0041】

ワックスの表面露出量が投影面積比率で0.5%未満では、優れた成形性を確保することが困難である。したがって、最表層の塗膜の最表面におけるワックスの投影面積比率は0.5%以上とし、好ましくは1.0%以上である。一方、ワックスの表面露出量が、投影面積比率で10%超になると、上述したように耐雨だれ汚染性の低下が顕著となる。したがって、最表層の塗膜の最表面におけるワックスの投影面積比率は10%以下とし、好ましくは5%以下である。

【0042】

ワックスの表面露出量は、使用するワックスの種類および粒径ならびに塗膜の形成に用いる塗料の組成(塗料中の各成分の種類やその濃度)に応じて異なるので、事前に実験することにより適当な添加量を決めればよい。また、後述するように、焼き付け時の熱風の流速(すなわち、焼き付け時の昇温速度あるいは塗膜の硬化速度)によっても、ワックスの表面露出量は変動する。

【0043】

塗料塗布後の焼き付け工程において、ワックスが溶融して塗膜表面に広がるのを抑制し、島状に分布させ、上述したワックスの表面露出量の管理を容易にする観点からは、ワックスの融点は70℃以上であることが好ましい。さらに好ましくは90℃以上、特に好ましくは110℃以上である。

【0044】

(親水性付与剤)

最表層の塗膜には親水性付与剤としてテトラアルコキシシランの部分加水分解縮合物を含有させることで、塗装鋼板の表面を親水性とし耐雨だれ汚染性を付与する。耐雨だれ汚染性向上作用をより確実に得るには、最表層の塗膜におけるテトラアルコキシシランの部分加水分解縮合物の含有量を、最表層の塗膜の樹脂固形分100質量部に対し0.5質量部以上とすることが好ましい。より好ましくは3質量部以上である。これにより、最表層の塗膜の対水接触角が60度以下である親水性を有するものとすることが好ましい。

【0045】

一方、テトラアルコキシシランの部分加水分解縮合物の含有量が過剰になると、塗膜の加工性が低下したり、塗膜にクラックが発生したりする場合があるので、テトラアルコキシシランの部分加水分解縮合物の含有量は最表層の塗膜の樹脂固形分100質量部に対し50質量部以下とすることが好ましい。より好ましくは30質量部以下である。

【0046】

塗膜の樹脂固形分とは、塗膜が架橋剤を含有する場合には、樹脂+架橋剤の合計量を意味する。

テトラアルコキシシラン部分加水分解縮合物を配合していても、最表層の塗膜のベース樹脂自体が疎水性であるため、雨水や腐食性イオンを遮蔽して下地金属を保護する機能は、テトラアルコキシシラン部分加水分解縮合物を配合していない樹脂塗膜と同等に維持される。

【0047】

テトラアルコキシシラン部分加水分解物縮合物の例としては、例えば市販品であるメチルシリケート51、エチルシリケート40、エチルシリケート48(以上、コルコート社製)やMKCシリケートMS51、 MS56(以上、三菱化学株式会社製)等が挙げられる。またテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン等のモノマーに水及び触媒を加えて加水分解・縮合反応を不完全に生じさせることによって、その部分加水分解縮合物を調製してもよい。

【0048】

(他の添加成分)

最表層を構成する上塗り塗膜には、着色顔料、体質顔料,紫外線吸収剤などの添加成分を、本発明の効果に実質的な悪影響を及ぼさない範囲で添加することができる。

【0049】

(平均線最大山高さ(Rp))

最表層の塗膜の平均線最大山高さ(Rp)を0.5μm以上とすると、優れた耐雨だれ汚染性を確保したまま、成形性を一層向上させることができるので好ましい。一方、平均線最大山高さ(Rp)が5μmを超えると、摺動時にワックスが塗膜から脱離する、いわゆる「粉吹き」が生じ易くなるので、平均線最大山高さ(Rp)は5μm以下とすることが好ましい。

【0050】

最表層の塗膜の凹凸は、図1(a)に示したように、主にワックス粒子により生ずる。したがって、使用するワックス粒子の平均粒径とその配合量を調整し、さらには焼き付け条件を調整することにより、最表層塗膜のRp値を制御することができる。

【0051】

(5)塗装・焼き付け方法

本発明に係る塗装鋼板を製造するにあたって、塗装方法は、塗装鋼板の製造に一般に使用される方法であれば特に限定されない。ロールコート法を用いてもよいし、カーテンフローコート法、スプレー法、浸漬法等を用いてもよい。

【0052】

焼き付けに際しては、表面に濃化するワックスの量を制御するために、熱風加熱オーブンにより焼き付けを行い、オーブン内の熱風風速を板面で0.5〜3.0m/秒にすることが好ましい。風速が0.5m/秒未満では、ワックスの表面への濃化が促進され、投影面積比率が大きくなりすぎる場合があり、また、風速が3.0m/秒を超えると、逆にワックスの表面濃化量が抑制されるために、潤滑性が低下するからである。なお、風速の測定には、熱式流速計である熱線式流速計あるいはサーミスター流速計等の慣用の測定器を用いればよい。

【0053】

本発明に係る塗装鋼板は、以上に述べた最表層塗膜(上塗り塗膜)を少なくとも片面(すなわち、おもて面)に有していればよく、反対側のうら面は、おもて面と同様の塗膜構成であってもよく、あるいは周知の裏面塗料の塗布と焼き付けにより塗装されていてもよい。さらには、うら面側は下地処理のまま或いは未処理(めっきまま)とし、未塗装とすることも場合によっては可能である。

【実施例】

【0054】

以下の実施例により本発明の効果を例証する。実施例は例示を目的とし、本発明を制限するものではない。

1.塗装鋼板の作製

板厚0.8mmの溶融亜鉛めっき鋼板(亜鉛付着量:片面当たり45g/m2、寸法:300×250mm)からなる塗装基材に、アルカリ脱脂および水洗を行った後、日本ペイント(株)製のシリカ系クロムフリー化成処理液(製品名:サーフコートEC2330)を塗装下地処理液として用いて、この製品の指示通りに塗装下地処理を両面に施した。この処理における付着量は、Si付着量として4〜8mg/m2であった。

【0055】

塗装下地処理を施した後、後述する塗料を用いて、おもて面の下層塗膜の塗装および引き続いて焼付け処理(PMT:216℃)を行い、最後におもて面の上層塗膜の塗装および引き続いての焼付け処理(PMT:230℃)を行った。

【0056】

塗装はバーコーターで行った。下層塗膜の厚みは5μmであり、上層塗膜は厚みが15μmのものと10μmのものとを作成した。

用いた塗料は次の通りである。

【0057】

(1)下層塗膜用塗料

下塗り塗料には、ポリエステル系樹脂をベースとする塗料(架橋剤はメラミン樹脂)に、塗膜樹脂成分(樹脂+架橋剤の合計量)100質量部に対してトリポリリン酸二水素アルミニウムを50質量部配合したものを用意した。

【0058】

(2)上層塗膜用塗料

上塗り塗料には、ポリエステル系樹脂をベースとする塗料(架橋剤はメラミン樹脂)に、塗膜樹脂成分(同上)100質量部に対し,白色顔料である酸化チタン(石原産業社製CR−95)を50質量部,親水性付与剤としてメチルシリケートとして市販されているテトラメトキシシランの部分加水分解重合物(コルコート社製メチルシリケート51)を6質量部、および下記から選んだワックスを0.1〜8.0質量部配合したものを用意した。比較のために、メチルシリケートを配合していない塗料も用意した。

【0059】

使用したワックス:

(a)融点116℃の高密度ポリエチレンワックス(三井化学社製ハイワックス100P)、

(b)融点77℃のマイクロクリスタリンワックス(サンノプコ社製1245−M−SN)、

(c)融点330℃のPTFEワックス(旭硝子社製Fluon L173J。)

作製された塗装鋼板の最表層塗膜の表面に露出しているワックスの投影面積比率を電界放射型SEMにより測定した。また、塗装鋼板の表面粗さを触針式表面粗度計により測定し、平均線最大山高さ(Rp)値を求めた。これらの測定結果も表1に併記する。

【0060】

2.試験方法

それぞれの塗装鋼板から試験片を切り出し、水濡れ性(親水性)、耐雨だれ汚染性、潤滑性を下記のように調査した。

【0061】

(1)水濡れ性(接触角)

作製した塗装鋼板から30mm×60mmのサイズの試験片をシャーリングにより切り出し、この試験片を湿潤試験条件(温度:49℃、相対湿度95%以上:結露有り)に15時間静置してから、ブロアーで十分に乾燥させた後、塗膜の水との接触角を測定した。

【0062】

接触角の測定は、接触角測定器(協和界面科学、CA−A)を用い、マイクロシリンジから水滴を滴下した後30秒後の水滴形状から求めた。

判定基準は次のとおりであり、○を合格とした:

×:接触角が60°より大きい;

○:接触角が60°以下。

【0063】

(2)耐雨だれ汚染性

作製した塗装鋼板から30mm×60mmのサイズの試験片をシャーリングにより切り出し、この試験片を湿潤試験条件(温度:49℃、相対湿度95%以上:結露有り)に15時間静置してからブロアーで十分に乾燥させた後、カーボンブラックの懸濁液を垂らし、24時間静置後、水を含んだガーゼで拭き取り、残り具合を確認した。判定基準は次の通りであり、○を合格とした:

○:消えているか、ほとんど落ちている;

×:汚れ落ち無し。

【0064】

(3)潤滑性

バウデンレーベン型摩擦試験機を用い、皮膜(樹脂被覆層)の動摩擦係数を測定した。評価基準は下記の4段階とし、◎及び○の場合、良好とした。

【0065】

◎:摩擦係数が0.1未満;

○:摩擦係数が0.1以上0.15未満;

×:摩擦係数が0.15以上。

【0066】

試験結果を表1に示す。なお、同表にはワックスの種類、融点、添加量、投影面積比率も併せて記載した。

【0067】

【表1】

【0068】

表1からわかるように、本発明に従った実施例1〜8では、潤滑性及び耐汚染性のいずれも良好な結果を示した。これに対し、ワックス投影面積比率が小さすぎた比較例1では、潤滑性が劣り、ワックス投影面積比率が大きすぎた比較例2では耐雨だれ汚染性が劣っていた。また、親水性付与剤であるメチルシリケートを配合しなかった比較例3、4では、耐雨だれ汚染性が劣っているのは無論のこと、ワックス投影面積比率が少ない比較例3では、潤滑性まで劣る結果となった。

【符号の説明】

【0069】

1:樹脂被覆層、2:ワックス

【技術分野】

【0001】

本発明は塗装鋼板に関する。より詳しくは、本発明は、屋外や水のかかる環境で使用される可能性のある家電製品、建材、自動車部品などの素材に好適な、加工性と耐汚染性(特に、耐雨だれ汚染性)に優れる塗装鋼板に関する。

【背景技術】

【0002】

塗装鋼板(「プレコート鋼板」、「PCM」とも呼ばれる。)は、基材鋼板に塗装および焼付けにより塗膜を形成した後、コイル状に巻き取られ、その状態でユーザーに納入される。ユーザーは、コイルを払い出して、打ち抜き加工、曲げ加工、絞り加工、またはこれらを組み合わせた加工を施して、製品化する。塗装鋼板は、作業環境を悪化させるとともに面倒な廃液処理を伴う塗装作業の省略を可能とすることから、多くの分野に広く普及している。

【0003】

塗装鋼板の製造は、基材鋼板(典型的には亜鉛めっきと亜鉛合金めっきとを含む亜鉛系めっき鋼板)に、前処理として塗装下地処理を施した後、下塗り塗料(プライマー)の塗布と焼付け、次に上塗り塗料の塗布と焼付けを順に行う2コート2ベーク方式が一般的である。ただし、最終製品の外側となる「おもて面」とは反対側の「うら面」側については、上記前処理後にうら面用に開発された塗料を用いて1コート1ベーク方式で塗装が行われることもある。

【0004】

塗装鋼板には、耐食性、成形性、塗膜硬度(耐疵付き性)、耐汚染性、耐薬品性、耐候性などの多くの性能が要求されるが、要求性能の順位は用途に応じて異なる。エアコン室外機や給湯器といった主に屋外で使用される用途に用いられる塗装鋼板では、成形性、耐食性が非常に重要となる。このうち、優れた成形性を確保するには、特開平8−164585号公報に開示されるように、塗膜中へのワックスの添加が有効であることが知られている。これは、ワックスが塗膜の表面に濃化し、皮膜と金型との潤滑性が向上することによるものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−164585号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、屋外や水のかかる環境で使用される用途に用いられる塗装鋼板には、これらの要求性能に加え、雨だれ等による鋼板表面の汚染を抑制する耐雨だれ汚染性も要求される。一般的に、耐雨だれ汚染性を有する鋼板はその表面が親水化処理されている。これにより、鋼板表面に付着した雨水は、水滴として金属板表面に留まることなく、速やかに鋼板全体に広がり、雨水に含まれる微粒子(土ぼこりやすすなど)や鋼板表面に付着した汚れ成分(土ぼこりやすすなど)を巻き込みながら下方に移動して鋼板から滴下する。このような親水化処理がなされていない塗装鋼板では、雨水は鋼板表面で水滴となり、この水分が蒸発すると、水滴に含まれる汚れ成分だけがスポット状または筋状に残留し、雨だれとして視認されるようになる。

【0007】

したがって、屋外や水のかかる環境で使用される用途に用いられる塗装鋼板には、良好な耐雨だれ汚染性を確保するために、塗膜表面が親水化処理されていることが好ましい。

しかしながら、上述したように、塗装鋼板について優れた成形性を確保するには塗膜中にワックスを添加することが好ましいところ、ワックスは元来疎水性であるため、耐雨だれ汚染性を阻害する方向に働く。

【0008】

このため、塗装鋼板に関する従来技術においては、耐雨だれ汚染性を犠牲にして優れた成形性を確保するか、成形性を犠牲にして優れた耐雨だれ汚染性を確保するか、のいずれを選択するかを用途に応じて決定することが行われている。そのため、優れた成形性と優れた耐雨だれ汚染性とを両立させることについて詳細な検討が行われたことはなかった。

【0009】

本発明は、このような事情に着目したものであり、厳しいプレス加工に耐え得る優れた成形性を有するとともに、優れた耐雨だれ汚染性をも具備した塗装鋼板を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、塗装鋼板において優れた成形性と優れた耐雨だれ汚染性とを両立させるために鋭意検討を行った結果、以下の新たな知見を得た。

(A)塗装鋼板に優れた成形性を具備させるには、塗膜にワックスを添加し、これを塗膜表面にある程度露出させ、塗膜と金型との潤滑性を向上させることが重要である。

【0011】

(B)一方、塗装鋼板に優れた耐雨だれ性を具備させるには、塗膜にテトラアルコキシシランの部分加水分解縮合物を含有させることにより、塗膜を親水化処理することが有効である。

【0012】

(C)しかしながら、塗膜にワックスとテトラアルコキシシランの部分加水分解縮合物とを単に含有させても、元来疎水性であるワックスの作用により、テトラアルコキシシランの部分加水分解縮合物による耐雨だれ汚染性向上作用が阻害されてしまい、優れた耐雨だれ汚染性を確保することができない。

【0013】

(D)そこで、ワックスによる耐雨だれ汚染性の阻害作用が、表面張力が小さく、水濡れ性の悪いワックスが塗膜の表面に多量に露出することによるものであると推定し、ワックスの塗膜の表面への露出形態を適正化することにより、ワックスによる優れた成形性を発現させるとともに、テトラアルコキシシランの部分加水分解縮合物による優れた耐雨だれ汚染性向上をも発現させることを、新たに着想した。

【0014】

(E)そして、塗膜表面に露出するワックスは低真空SEMあるいは電解放射型のSEMを用いることによって観察が可能であること、この観察像を画像処理することによって、樹脂被覆層全体に占めるワックスの比率(投影面積比率)を求め得ること、さらに、ワックスの投影面積比率が0.5%以上10%以下である場合に、優れた成形性と優れた耐汚染性とを両立させることができることを突き止めた。

【0015】

(F)さらに、最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上であれば、優れた耐雨だれ汚染性を確保したまま、成形性を一層向上させることができることをも突き止めた。これは、平均線最大山高さ(Rp)が0.5μm以上であれば、塗膜と金型との潤滑性をより一層向上させることができるためと考えられる。

【0016】

(G)一方、平均線最大山高さ(Rp)が5μmを超えると、摺動時にワックスが塗膜から脱離する、いわゆる「粉吹き」が生じ易くなる。このため、平均線最大山高さ(Rp)は5μm以下であることが好ましい。

【0017】

本発明は上記新知見に基づいてなされたものであり、その要旨は以下のとおりである。

(1)片面または両面に一層以上の塗膜を備えた塗装鋼板であって、少なくとも片面の最表層の塗膜がテトラアルコキシシランの部分加水分解縮合物を含有し、かつ前記最表層の塗膜の最表面にワックスが投影面積比率で0.5%以上10%以下露出していることを特徴とする塗装鋼板。

【0018】

(2)前記最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上5μm以下である前記(1)に記載の塗装鋼板。

(3)前記最表層の塗膜は、テトラアルコキシシランの部分加水分解縮合物を、前記最表層の塗膜の樹脂固形分100質量部に対し0.5〜50質量部含有するものである、前記(1)または(2)に記載の塗装鋼板。

【0019】

ここで、投影面積比率とは、塗膜表面に対して垂直な方向から電子顕微鏡の電子線を入射した場合の、すなわちワックスの微小な凹凸部分を考慮せずに巨視的に塗膜表面を真上から観察した場合における、ワックス粒子の占有率であり、通常の低真空型SEMや電解放射型SEM(FE−SEM)で観察することにより求めることができる。

【0020】

図1の(a)は塗膜の断面を模式的に示す図であり、(b)はその投影面積を示す図である。真の表面積は、図1(a)に破線で示すように、表面に露出したワックス2による凸部がそのまま含まれる面積であるのに対し、投影面積は、図1(b)に示すように、凸部は真上からの光により平面上に投影された面積(S1及びS2)として示される。

【0021】

図1(b)において、全投影表面積をSとすると、本発明の塗装金属板は、{(S1+S2+S3+S4)/S}×100が0.5%以上10%以下であることが必要である。

【発明の効果】

【0022】

本発明によれば、厳しいプレス加工に耐え得る優れた成形性と、優れた耐雨だれ汚染性とが両立した塗装鋼板が提供される。本発明の塗装鋼板は、屋外や水のかかる環境で使用される可能性のある家電製品、建材、自動車部品など素材として好適である。

【図面の簡単な説明】

【0023】

【図1】投影面積比率の説明図であり、(a)は樹脂被覆層の断面を模式的に示す図、(b)はその投影面積を示す図である。

【発明を実施するための形態】

【0024】

以下、本発明の塗装鋼板について、その要素ごとに分節してより具体的に説明する。

(1)基材鋼板

本発明の塗装鋼板に用いられる基材鋼板は特に制限されないが、一般的に塗装鋼板に使用される、亜鉛を含有するめっき層を有する亜鉛系めっき鋼板、すなわち、亜鉛めっき鋼板もしくは亜鉛合金めっき鋼板、さらには熱処理によりめっきを基板と合金化させた合金化めっき鋼板を用いることが好ましい。但し、ステンレス鋼板、炭素鋼板などの非めっき鋼板、あるいはアルミニウムめっき鋼板などの非亜鉛系めっき鋼板を使用することも可能であり、本発明はそのような形態をも包含する。

【0025】

亜鉛系めっき鋼板は、電気めっき、溶融めっき、気相めっきのいずれで作製したものでもよい。亜鉛系めっき鋼板の例としては、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板、溶融5%Al−Zn合金めっき鋼板、溶融55%Al−Zn合金めっき鋼板、合金化溶融亜鉛めっき鋼板、電気Zn−Ni合金めっき鋼板などが挙げられる。

【0026】

亜鉛系めっき鋼板のめっき付着量も特に限定されず、一般的な範囲内でよい。好ましくは、片面平均付着量で100g/m2以下である。この付着量は、より具体的には、電気めっきの場合には3g/m2以上50g/m2以下、溶融めっきの場合には30g/m2以上100g/m2以下とすることがより好ましい。

【0027】

(2)塗装下地処理

塗装鋼板の製造では、塗膜密着性および耐食性を確保するため、塗装前に基材鋼板を前処理(塗装下地処理)するのが普通である。本発明に係る塗装鋼板も、塗装前に塗装下地処理を施し、塗膜厚の低下による一般的な意味での耐食性の低下を最小限に抑えることが好ましい。

【0028】

塗装下地処理は、特に限定されないが、昨今の環境保護の観点から、クロムフリーの塗装鋼板とすることが好ましいため、以前は一般的であったクロメート処理ではなく、クロムを実質的に含有しない処理液を用いて行うことが好ましい。そのような処理液の代表例は、液相シリカ、気相シリカおよび/またはケイ酸塩などのケイ素化合物を主皮膜成分とし、場合により有機樹脂を共存させたシリカ系処理液である。

【0029】

塗装下地処理は、シリカ系処理に限られるものではない。シリカ系以外にも、塗装下地処理に使用するための各種のクロムフリー処理液が提案されており、また今後も提案されることが予想される。そのようなクロムフリー処理液を使用することもできる。

【0030】

塗装下地処理により形成される皮膜の付着量は、使用する塗装下地処理に応じて、適当な付着量を選択すればよい。シリカ系処理液の場合、通常の付着量は、Si換算で1mg/m2以上20mg/m2以下の範囲内である。

【0031】

塗装下地処理に先立って、Ni等の鉄族金属イオンを含む酸性もしくはアルカリ性水溶液による表面調整処理を施すことが多い。また、それ以前に、基材鋼板を清浄化するため、アルカリ脱脂などが通常は行われる。

【0032】

次に、塗膜について詳述する。塗膜は2層被覆が一般的ではあるが、場合によっては1層のみ、あるいは3層被覆としてもよい。3層被覆の場合には、1層目と2層目を下塗り塗膜と称する。

【0033】

(3)下塗り塗膜

下塗り塗膜は必須ではないが、密着性や隠ぺい性の向上、さらには端面耐食性確保のために、設けられているのが望ましい。

【0034】

下塗り塗膜に使用される樹脂系は、特に限定されないが、加工性と密着性をバランスよく有するように、ポリエステル樹脂系、ポリウレタン樹脂系、エポキシ樹脂系あるいはこれらの樹脂系が併用されたものが好ましい。上塗り塗膜について述べるように、下塗り塗膜も一般に架橋剤を含有している。

【0035】

さらに、下塗り塗膜中には、端面耐食性向上のために防錆顔料が含有されているのが好ましい。防錆顔料の例としては、トリポリリン酸アルミニウム、リン酸および亜リン酸のZn、Mg、Al、Ti、Zr、およびCe塩、Caイオン交換シリカ、ならびに吸油量100〜1000ml/100g、比表面積200〜1000m2/g、粒径2〜30μmの非晶質シリカ粒子等が挙げられる。これらの防錆顔料の含有量は、耐食性の観点から、樹脂被覆層の乾燥重量に対して4質量%以上とすることが好ましい。さらに好ましくは10質量%以上である。一方、加工性の観点からは、60質量%以下とすることが好ましい。さらに好ましくは50質量%以下である。

【0036】

また、場合によっては酸化チタンやカーボンブラック等の着色顔料や、シリカ、カオリン等の体質顔料が併用されていてもよい。

(4)上塗り塗膜(最表層の塗膜)

(樹脂)

上塗り塗膜に用いられる樹脂は、特に限定されない。要求される性能や接着剤の種類等によって適宜選択すればよい。但し、曲げ加工性と塗膜硬度(耐疵付き性)とのバランスを考慮すると、ポリエステル系、エポキシ系、ポリウレタン系の樹脂が好ましい。

【0037】

(架橋剤)

樹脂と共に使用され、焼き付け硬化過程において反応する架橋剤は、アルキルエーテル化アミノホルムアルデヒド樹脂やイソシアネート化合物、エポキシ樹脂等、一般に使用されるものであれば特に限定されない。当業者であれば、使用する樹脂や要求性能に応じて適当な架橋剤を選択することができる。

【0038】

(ワックス)

塗装鋼板を成形する際に、塗膜の摩擦係数が高いとロールフォーマーやプレスの金型と塗膜中の樹脂が直接接触し、塗膜剥離や母材の破断が起こったりするので、上塗り塗膜の摩擦係数低減のためにワックスを添加する。

【0039】

ワックスとしては、上記目的に特に適したポリオレフィン系ワックス、PTFE(ポリテトラフルオロエチレン)、パラフィンなどを使用することが好ましい。ポリオレフィン系ワックスとしてはポリエチレンワックス、ポリプロピレンワックスなどが挙げられ、変性されたものであってもよい。好ましいのはポリエチレンワックスである。また、ワックスは、複数種を混合して使用してもよい。

【0040】

疎水性を示すワックスは、表面自由エネルギーが小さく,また,比重が比較的軽いため、塗膜の表面に濃化し、塗膜密着性を著しく損なわずに塗膜表面の摩擦係数を低下させ、塗装鋼板の成形性を改善することができる。ワックスは、上塗り塗膜の表面に投影面積比率で0.5%以上10%以下露出するような量で添加する。

【0041】

ワックスの表面露出量が投影面積比率で0.5%未満では、優れた成形性を確保することが困難である。したがって、最表層の塗膜の最表面におけるワックスの投影面積比率は0.5%以上とし、好ましくは1.0%以上である。一方、ワックスの表面露出量が、投影面積比率で10%超になると、上述したように耐雨だれ汚染性の低下が顕著となる。したがって、最表層の塗膜の最表面におけるワックスの投影面積比率は10%以下とし、好ましくは5%以下である。

【0042】

ワックスの表面露出量は、使用するワックスの種類および粒径ならびに塗膜の形成に用いる塗料の組成(塗料中の各成分の種類やその濃度)に応じて異なるので、事前に実験することにより適当な添加量を決めればよい。また、後述するように、焼き付け時の熱風の流速(すなわち、焼き付け時の昇温速度あるいは塗膜の硬化速度)によっても、ワックスの表面露出量は変動する。

【0043】

塗料塗布後の焼き付け工程において、ワックスが溶融して塗膜表面に広がるのを抑制し、島状に分布させ、上述したワックスの表面露出量の管理を容易にする観点からは、ワックスの融点は70℃以上であることが好ましい。さらに好ましくは90℃以上、特に好ましくは110℃以上である。

【0044】

(親水性付与剤)

最表層の塗膜には親水性付与剤としてテトラアルコキシシランの部分加水分解縮合物を含有させることで、塗装鋼板の表面を親水性とし耐雨だれ汚染性を付与する。耐雨だれ汚染性向上作用をより確実に得るには、最表層の塗膜におけるテトラアルコキシシランの部分加水分解縮合物の含有量を、最表層の塗膜の樹脂固形分100質量部に対し0.5質量部以上とすることが好ましい。より好ましくは3質量部以上である。これにより、最表層の塗膜の対水接触角が60度以下である親水性を有するものとすることが好ましい。

【0045】

一方、テトラアルコキシシランの部分加水分解縮合物の含有量が過剰になると、塗膜の加工性が低下したり、塗膜にクラックが発生したりする場合があるので、テトラアルコキシシランの部分加水分解縮合物の含有量は最表層の塗膜の樹脂固形分100質量部に対し50質量部以下とすることが好ましい。より好ましくは30質量部以下である。

【0046】

塗膜の樹脂固形分とは、塗膜が架橋剤を含有する場合には、樹脂+架橋剤の合計量を意味する。

テトラアルコキシシラン部分加水分解縮合物を配合していても、最表層の塗膜のベース樹脂自体が疎水性であるため、雨水や腐食性イオンを遮蔽して下地金属を保護する機能は、テトラアルコキシシラン部分加水分解縮合物を配合していない樹脂塗膜と同等に維持される。

【0047】

テトラアルコキシシラン部分加水分解物縮合物の例としては、例えば市販品であるメチルシリケート51、エチルシリケート40、エチルシリケート48(以上、コルコート社製)やMKCシリケートMS51、 MS56(以上、三菱化学株式会社製)等が挙げられる。またテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン等のモノマーに水及び触媒を加えて加水分解・縮合反応を不完全に生じさせることによって、その部分加水分解縮合物を調製してもよい。

【0048】

(他の添加成分)

最表層を構成する上塗り塗膜には、着色顔料、体質顔料,紫外線吸収剤などの添加成分を、本発明の効果に実質的な悪影響を及ぼさない範囲で添加することができる。

【0049】

(平均線最大山高さ(Rp))

最表層の塗膜の平均線最大山高さ(Rp)を0.5μm以上とすると、優れた耐雨だれ汚染性を確保したまま、成形性を一層向上させることができるので好ましい。一方、平均線最大山高さ(Rp)が5μmを超えると、摺動時にワックスが塗膜から脱離する、いわゆる「粉吹き」が生じ易くなるので、平均線最大山高さ(Rp)は5μm以下とすることが好ましい。

【0050】

最表層の塗膜の凹凸は、図1(a)に示したように、主にワックス粒子により生ずる。したがって、使用するワックス粒子の平均粒径とその配合量を調整し、さらには焼き付け条件を調整することにより、最表層塗膜のRp値を制御することができる。

【0051】

(5)塗装・焼き付け方法

本発明に係る塗装鋼板を製造するにあたって、塗装方法は、塗装鋼板の製造に一般に使用される方法であれば特に限定されない。ロールコート法を用いてもよいし、カーテンフローコート法、スプレー法、浸漬法等を用いてもよい。

【0052】

焼き付けに際しては、表面に濃化するワックスの量を制御するために、熱風加熱オーブンにより焼き付けを行い、オーブン内の熱風風速を板面で0.5〜3.0m/秒にすることが好ましい。風速が0.5m/秒未満では、ワックスの表面への濃化が促進され、投影面積比率が大きくなりすぎる場合があり、また、風速が3.0m/秒を超えると、逆にワックスの表面濃化量が抑制されるために、潤滑性が低下するからである。なお、風速の測定には、熱式流速計である熱線式流速計あるいはサーミスター流速計等の慣用の測定器を用いればよい。

【0053】

本発明に係る塗装鋼板は、以上に述べた最表層塗膜(上塗り塗膜)を少なくとも片面(すなわち、おもて面)に有していればよく、反対側のうら面は、おもて面と同様の塗膜構成であってもよく、あるいは周知の裏面塗料の塗布と焼き付けにより塗装されていてもよい。さらには、うら面側は下地処理のまま或いは未処理(めっきまま)とし、未塗装とすることも場合によっては可能である。

【実施例】

【0054】

以下の実施例により本発明の効果を例証する。実施例は例示を目的とし、本発明を制限するものではない。

1.塗装鋼板の作製

板厚0.8mmの溶融亜鉛めっき鋼板(亜鉛付着量:片面当たり45g/m2、寸法:300×250mm)からなる塗装基材に、アルカリ脱脂および水洗を行った後、日本ペイント(株)製のシリカ系クロムフリー化成処理液(製品名:サーフコートEC2330)を塗装下地処理液として用いて、この製品の指示通りに塗装下地処理を両面に施した。この処理における付着量は、Si付着量として4〜8mg/m2であった。

【0055】

塗装下地処理を施した後、後述する塗料を用いて、おもて面の下層塗膜の塗装および引き続いて焼付け処理(PMT:216℃)を行い、最後におもて面の上層塗膜の塗装および引き続いての焼付け処理(PMT:230℃)を行った。

【0056】

塗装はバーコーターで行った。下層塗膜の厚みは5μmであり、上層塗膜は厚みが15μmのものと10μmのものとを作成した。

用いた塗料は次の通りである。

【0057】

(1)下層塗膜用塗料

下塗り塗料には、ポリエステル系樹脂をベースとする塗料(架橋剤はメラミン樹脂)に、塗膜樹脂成分(樹脂+架橋剤の合計量)100質量部に対してトリポリリン酸二水素アルミニウムを50質量部配合したものを用意した。

【0058】

(2)上層塗膜用塗料

上塗り塗料には、ポリエステル系樹脂をベースとする塗料(架橋剤はメラミン樹脂)に、塗膜樹脂成分(同上)100質量部に対し,白色顔料である酸化チタン(石原産業社製CR−95)を50質量部,親水性付与剤としてメチルシリケートとして市販されているテトラメトキシシランの部分加水分解重合物(コルコート社製メチルシリケート51)を6質量部、および下記から選んだワックスを0.1〜8.0質量部配合したものを用意した。比較のために、メチルシリケートを配合していない塗料も用意した。

【0059】

使用したワックス:

(a)融点116℃の高密度ポリエチレンワックス(三井化学社製ハイワックス100P)、

(b)融点77℃のマイクロクリスタリンワックス(サンノプコ社製1245−M−SN)、

(c)融点330℃のPTFEワックス(旭硝子社製Fluon L173J。)

作製された塗装鋼板の最表層塗膜の表面に露出しているワックスの投影面積比率を電界放射型SEMにより測定した。また、塗装鋼板の表面粗さを触針式表面粗度計により測定し、平均線最大山高さ(Rp)値を求めた。これらの測定結果も表1に併記する。

【0060】

2.試験方法

それぞれの塗装鋼板から試験片を切り出し、水濡れ性(親水性)、耐雨だれ汚染性、潤滑性を下記のように調査した。

【0061】

(1)水濡れ性(接触角)

作製した塗装鋼板から30mm×60mmのサイズの試験片をシャーリングにより切り出し、この試験片を湿潤試験条件(温度:49℃、相対湿度95%以上:結露有り)に15時間静置してから、ブロアーで十分に乾燥させた後、塗膜の水との接触角を測定した。

【0062】

接触角の測定は、接触角測定器(協和界面科学、CA−A)を用い、マイクロシリンジから水滴を滴下した後30秒後の水滴形状から求めた。

判定基準は次のとおりであり、○を合格とした:

×:接触角が60°より大きい;

○:接触角が60°以下。

【0063】

(2)耐雨だれ汚染性

作製した塗装鋼板から30mm×60mmのサイズの試験片をシャーリングにより切り出し、この試験片を湿潤試験条件(温度:49℃、相対湿度95%以上:結露有り)に15時間静置してからブロアーで十分に乾燥させた後、カーボンブラックの懸濁液を垂らし、24時間静置後、水を含んだガーゼで拭き取り、残り具合を確認した。判定基準は次の通りであり、○を合格とした:

○:消えているか、ほとんど落ちている;

×:汚れ落ち無し。

【0064】

(3)潤滑性

バウデンレーベン型摩擦試験機を用い、皮膜(樹脂被覆層)の動摩擦係数を測定した。評価基準は下記の4段階とし、◎及び○の場合、良好とした。

【0065】

◎:摩擦係数が0.1未満;

○:摩擦係数が0.1以上0.15未満;

×:摩擦係数が0.15以上。

【0066】

試験結果を表1に示す。なお、同表にはワックスの種類、融点、添加量、投影面積比率も併せて記載した。

【0067】

【表1】

【0068】

表1からわかるように、本発明に従った実施例1〜8では、潤滑性及び耐汚染性のいずれも良好な結果を示した。これに対し、ワックス投影面積比率が小さすぎた比較例1では、潤滑性が劣り、ワックス投影面積比率が大きすぎた比較例2では耐雨だれ汚染性が劣っていた。また、親水性付与剤であるメチルシリケートを配合しなかった比較例3、4では、耐雨だれ汚染性が劣っているのは無論のこと、ワックス投影面積比率が少ない比較例3では、潤滑性まで劣る結果となった。

【符号の説明】

【0069】

1:樹脂被覆層、2:ワックス

【特許請求の範囲】

【請求項1】

片面または両面に一層以上の塗膜を備えた塗装鋼板であって、少なくとも片面の最表層の塗膜がテトラアルコキシシランの部分加水分解縮合物を含有し、かつ、前記最表層の塗膜の最表面にワックスが投影面積比率で0.5%以上10%以下露出していることを特徴とする塗装鋼板。

【請求項2】

前記最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上5μm以下である請求項1に記載の塗装鋼板。

【請求項3】

前記最表層の塗膜は、テトラアルコキシシランの部分加水分解縮合物を、前記最表層の塗膜の樹脂固形分100質量部に対し0.5〜50質量部含有するものである請求項1または2に記載の塗装鋼板。

【請求項1】

片面または両面に一層以上の塗膜を備えた塗装鋼板であって、少なくとも片面の最表層の塗膜がテトラアルコキシシランの部分加水分解縮合物を含有し、かつ、前記最表層の塗膜の最表面にワックスが投影面積比率で0.5%以上10%以下露出していることを特徴とする塗装鋼板。

【請求項2】

前記最表層の塗膜の平均線最大山高さ(Rp)が0.5μm以上5μm以下である請求項1に記載の塗装鋼板。

【請求項3】

前記最表層の塗膜は、テトラアルコキシシランの部分加水分解縮合物を、前記最表層の塗膜の樹脂固形分100質量部に対し0.5〜50質量部含有するものである請求項1または2に記載の塗装鋼板。

【図1】

【公開番号】特開2013−18263(P2013−18263A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155521(P2011−155521)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]