塩化ニッケル溶液の精製方法

【課題】 塩化ニッケル溶液の精製方法において、系内の塩素ロスの低減を図るとともに、新規な塩素の使用量を削減する。

【解決手段】 炭酸ニッケル製造工程S5では、電解採取法により塩化ニッケル溶液17から製造された電気ニッケル18のニッケル電解廃液20とソーダ灰22とから炭酸ニッケル24を製造し、電気ニッケルの製造プロセス系内の保有液量に応じた量の炭酸ニッケル24のろ液26を、浄液工程S3での回収塩素ガス16源、又は、塩素浸出工程S2での回収塩素ガス15源として系内に戻す。これにより、系内の塩素ロスを低減するとともに新規な塩素の使用量を削減することができる。

【解決手段】 炭酸ニッケル製造工程S5では、電解採取法により塩化ニッケル溶液17から製造された電気ニッケル18のニッケル電解廃液20とソーダ灰22とから炭酸ニッケル24を製造し、電気ニッケルの製造プロセス系内の保有液量に応じた量の炭酸ニッケル24のろ液26を、浄液工程S3での回収塩素ガス16源、又は、塩素浸出工程S2での回収塩素ガス15源として系内に戻す。これにより、系内の塩素ロスを低減するとともに新規な塩素の使用量を削減することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気ニッケル製造プロセスにおける塩化ニッケル溶液の精製方法、詳しくは、不純物濃度が低い塩化ニッケル溶液を精製するために必要となる電気ニッケルの製造プロセス系内の塩素のロス(塩素の損失)を低減し、新規な塩素の使用量を削減する塩化ニッケル溶液の精製方法に関する。

【背景技術】

【0002】

従来の非鉄金属における湿式精錬方法の中で、ニッケル、コバルト、銅、鉄等の金属成分を含有する硫化物(ニッケル硫化物)から、電解採取法を用いて電気ニッケルを製造する方法として、塩素浸出法が挙げられる(例えば、特許文献1及び特許文献2を参照)。この塩素浸出法は、例えば、図2に示すように、セメンテーション工程S10と、塩素浸出工程S11と、浄液工程S12と、電解採取工程S13と、炭酸ニッケル製造工程S14とを有する。

【0003】

例えば、塩素浸出法におけるニッケル硫化物(硫化物)100の浸出については、セメンテーション工程S10と塩素浸出工程S11とによって行われる。セメンテーション工程S10では、例えば下記(1)式に示すように、塩素浸出液中の銅イオンをニッケル硫化物100中のメタルニッケルにて還元し、ニッケル硫化物100中の硫黄を用いて硫化銅を含む残渣101として固定化し、銅が除去されたニッケル浸出液102を得る。

【0004】

<セメンテーション工程>

2Cu++S0+Ni0→Cu2S+Ni+ (1)

また、塩素浸出工程S11では、例えば下記(2)式及び(3)式に示すように、セメンテーション工程S10で固定化された残渣101中の金属類を、新規な塩素ガス103や、後に詳述するように、例えば電解採取工程S13で回収された塩素ガス105によって液中に浸出させる。なお、ニッケル硫化物100中の硫黄は、塩素浸出工程S11にて浸出残渣へ分配され、系外に払出される。

【0005】

<塩素浸出工程>

NiS+Cl2→Ni2++S0+2Cl− (2)

Cu2S+2Cl2→2Cu2++S0+4Cl− (3)

以上の工程で得られたニッケル浸出液102から電解採取工程S13で使用する不純物濃度が低い塩化ニッケル溶液(低不純物塩化ニッケル溶液)107を精製するために、浄液工程S12では、ニッケル浸出液102からニッケル以外の不純物を除去する。具体的に、浄液工程S12は、主な工程として、脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とがある。脱鉄工程及び脱コバルト工程では、酸化中和法を用いて微量不純物の除去を行っている。酸化中和法とは、酸化剤としての塩素ガスと、アルカリ剤としての炭酸塩とを用いる方法であり、コバルトや鉄などの重金属が高次の酸化イオンになると、低いpH領域で水酸化物になりやすい性質を利用したものである。例えば、浄液工程S12では、下記(4)式に示すように、新規な塩素ガス104や、上述したように例えば電解採取工程S13で回収された塩素ガス106を用いて、ニッケル浸出液102から、対象とする不純物の水酸化物沈殿を形成させ、塩化ニッケル溶液107を得る。

【0006】

<浄液工程(酸化中和法)>

2M2++Cl2+3NiCO3+3H2O

→2M(OH)3+3Ni2++2Cl−+3CO2 (4)

(但し、Mは、コバルト又は鉄である。)

電解採取工程S13では、浄液工程S12で得られた塩化ニッケル溶液107を用いて、電気ニッケル108を製造する。例えば、電解採取工程S13において、カソード側では、下記(5)式に示すように塩化ニッケル溶液107中のニッケルイオンがメタルとして析出し、電気ニッケル108が得られる。また、電解採取工程S13において、アノード側では、下記(6)式に示すように塩化ニッケル溶液107中の塩素イオンが塩素ガスとして発生する。

【0007】

<カソード反応>

Ni2++2e−→Ni0 (5)

<アノード反応>

2Cl−→Cl2↑+2e− (6)

炭酸ニッケル製造工程S14では、例えば、下記(7)式に示すように、電解採取工程S13の廃液であるニッケル電解廃液(塩化ニッケル溶液)110と、ソーダ灰(炭酸ナトリウム)114とを混合し、pHを7程度に調整することで、浄液工程S12で使用される炭酸ニッケル116を製造する。通常、ろ液118は、系内保有液量調整のため、系外に払い出される。ろ液118中に含まれるナトリウムは、廃水処理工程にて処理された後、系外に払い出される。

【0008】

<炭酸ニッケル製造工程>

Na2CO3+NiCl2→NiCO3+2Na++2Cl− (7)

ところで、電解採取工程S13のアノード反応で発生する塩素ガスは、理論上析出するニッケル量と等モルの塩素量である。したがって、電解採取工程S13で発生する塩素ガスを全量回収して塩素浸出工程S11で再利用することで、塩素浸出工程S11では、電解採取工程S13で析出したニッケル量と同等のニッケル量を塩素浸出することができる。これにより、塩素量とニッケル量とのバランスが成り立つこととなる。

【0009】

しかしながら、塩素ガスは、塩素浸出工程S11だけではなく、例えば、上述したように浄液工程S12でも必要となる。したがって、電解採取工程S13で回収された塩素ガスは、実際には、全量が塩素浸出工程S11に寄与する訳ではない。

【0010】

また、上述した各工程における塩素による反応は、100%の効率では進行しない。塩素は、例えば反応槽の気相側に分配され、排ガスとして図示しない除害工程にて処理されたり、炭酸ニッケル製造工程S14から払い出されるろ液118中にも多く含まれる。したがって、系内の保有塩素量は、減少傾向(塩素ロス)となる。

【0011】

以上のように、塩化浴を用いた電気ニッケル108の製造プロセスでは、系内に保有する塩素を繰り返し利用することで、効率のよい塩化ニッケル溶液の精製を実現している。その反面、電気ニッケル108の製造プロセスでは、各工程での塩素ロスがある。そのため、ニッケル硫化物100中のニッケルの浸出に必要な塩素量を確保するためには、例えば、塩素浸出工程S11や浄液工程S12において、塩素ロスに見合う新規な塩素ガス103,104を系内に加えることで、塩素バランスを保たなければならず、例えば、塩素浸出工程S11での浸出効率の悪化が問題となる。また、ニッケル硫化物100中の不純物品位の上昇により、浄液工程S12で必要な塩素量が増加し、これに伴う新規な塩素ガス104の使用量の増加が問題となる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特公平7−91599号公報

【特許文献2】特開2005−248245号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような実情に鑑みて提案されたものであり、電気ニッケルの製造プロセス系内の塩素ロスの低減を図るとともに、新規な塩素の使用量を削減することができる塩化ニッケル溶液の精製方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、炭酸ニッケル製造工程での炭酸ニッケルのろ液を系内に繰り返すことによる塩素ロスの低減と新規な塩素の使用量の削減を見出した。

【0015】

すなわち、本発明に係る塩化ニッケル溶液の精製方法は、電気ニッケルの製造プロセス系内において、塩素ガスと炭酸ニッケルとを用いた酸化中和法により、少なくともニッケルを含むニッケル浸出液から不純物を除去して塩化ニッケル溶液を得る塩化ニッケル溶液の精製方法であって、電解採取法により前記塩化ニッケル溶液から製造された電気ニッケルの電解廃液とソーダ灰とから前記炭酸ニッケルを製造し、前記系内の保有液量に応じた量の該炭酸ニッケルのろ液を、該系内の塩素ガス源として該系内に戻すことを特徴とする。

【0016】

本発明に係る塩化ニッケル溶液の精製方法は、前記系内に保有する総液量が、該系内に保有可能な総液量に対して60%以上とならないように、前記炭酸ニッケルのろ液を系内に戻すことを特徴とする。

【0017】

本発明に係る塩化ニッケル溶液の精製方法は、前記酸化中和法により前記ニッケル浸出液から前記塩化ニッケル溶液を得る浄液工程に、前記炭酸ニッケルのろ液を戻すことを特徴とする。

【発明の効果】

【0018】

本発明によれば、従来、電気ニッケルの製造プロセス系外に払い出されていた炭酸ニッケルのろ液を、この系内の保有液量に応じて系内に戻すことにより、塩素ロスを低減するとともに新規な塩素の使用量を削減することができる。したがって、本発明によれば、塩素の回収効率の高い塩化ニッケル溶液の精製を実現することができる。

【図面の簡単な説明】

【0019】

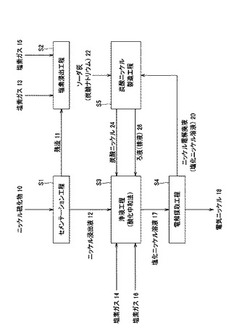

【図1】本発明に係る塩化ニッケル溶液の精製方法の一例を示す工程図である。

【図2】従来の塩化ニッケル溶液の精製方法の一例を示す工程図である。

【発明を実施するための形態】

【0020】

以下、本発明を適用した具体的な実施の形態(以下、「本実施の形態」という)の一例について、図面を参照しながら以下の順序で説明する。

1.ニッケルの湿式精錬方法

1−1.各工程の処理

1−2.ろ液の繰り返し量について

1−3.ナトリウム濃度について

2.他の実施形態

3.実施例

【0021】

<1.塩化ニッケル溶液の精製方法>

(1−1.各工程の処理)

例えば、図1に示すように、本実施の形態に係る塩化ニッケルの精製方法は、セメンテーション工程S1と、塩素浸出工程S2と、浄液工程S3と、電解採取工程S4と、炭酸ニッケル製造工程S5とを有する。

【0022】

セメンテーション工程S1では、例えば、含銅塩化ニッケル溶液中の銅を、ニッケル硫化物10中のニッケルと置換反応させ、銅が除去されたニッケル浸出液(除銅塩化ニッケル溶液)12と、銅を含む残渣11とを得る。すなわち、セメンテーション工程S1では、ニッケル硫化物10を銅イオンとセメンテーション反応させる。ニッケル硫化物10としては、例えば、硫化ニッケルを主成分とし、コバルト、銅等を不純物として含有するニッケルマットが用いられる。すなわち、セメンテーション工程S1では、例えば(8)式に示すように、銅を含む塩素浸出液(含銅塩化ニッケル溶液)中の銅イオンをニッケル硫化物10中のメタルニッケルにて還元し、ニッケル硫化物10中の硫黄を用いて硫化銅を含む残渣11として固定化し、銅が除去されたニッケル浸出液12を得る。

【0023】

2Cu++S0+Ni0→Cu2S+Ni+ (8)

塩素浸出工程S2では、例えば、セメンテーション工程S1で得られた残渣11とニッケル硫化物10を、新規な塩素ガス13(以下、「新規塩素ガス13」という)や、例えば後に詳述するように電解採取工程S4で回収された塩素ガス15(以下、「回収塩素ガス15」という)で浸出し、上述した含銅塩化ニッケル溶液を得る。すなわち、塩素浸出工程S2では、セメンテーション工程S1でニッケル浸出液12と残渣11とに分離された残渣11を塩素浸出する。具体的には、塩素浸出工程S2では、例えば(9)式及び(10)式に示すように、セメンテーション工程S1で固定化された残渣11中の金属類を新規塩素ガス13や回収塩素ガス15により液中に浸出させる。なお、図示しないが、塩素浸出工程S2で得られた含銅塩化ニッケル溶液の一部は、電解給液として用いられる。この電解給液と、陽極に不溶解性電極、陰極にチタン電極を用いて電解採取により銅粉を得るとともに、電解廃液がセメンテーション工程S1に供給される。

【0024】

NiS+Cl2→Ni2++S0+2Cl− (9)

Cu2S+2Cl2→2Cu2++S0+4Cl− (10)

【0025】

浄液工程S3では、ニッケル浸出液12に、酸化剤としての新規な塩素ガス14(以下、「新規塩素ガス14」という)や、例えば上述した電解採取工程S4で回収された塩素ガス16(以下、「回収塩素ガス16」という)とアルカリ剤としての炭酸ニッケル24とを添加して酸化中和反応を行う。これにより、浄液工程S3では、ニッケル浸出液12からニッケル以外の不純物が除去された塩化ニッケル溶液17を得る。このように、浄液工程S3では、電解採取工程S4で使用する不純物濃度が低い塩化ニッケル溶液を精製する。例えば、浄液工程S3は、主な工程として、脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とを有する。脱鉄工程及び脱コバルト工程では、酸化中和法を用いて微量不純物の除去を行う。

【0026】

酸化中和法に用いられる薬剤について、酸化剤として塩素ガスを用いるのは、塩素ガスが工程内で発生する強酸化剤であり、利用しやすいためである。また、アルカリ剤として炭酸ニッケルを用いるのは、電解採取工程S4の廃液と炭酸ナトリウムとを反応させて生成させた炭酸ニッケルの方が、例えば苛性ソーダと反応させて生成した水酸化ニッケルよりも、生成物のろ過性が良いこと、また、酸化中和の際の反応性が良いためである。

【0027】

浄液工程S3では、例えば、酸化については新規塩素ガス14や回収塩素ガス16、中和については炭酸ニッケル24を用いるとともに、pHを3.8〜4.8とし、ORP(Oxidation-reduction Potential)を1000〜1100mV(Ag/AgCl電極)にて制御する。これにより、浄液工程S3では、例えば(11)式に示すように、対象とする不純物の水酸化物沈殿を形成させる。

【0028】

2M2++Cl2+3NiCO3+3H2O

→2M(OH)3+3Ni2++2Cl−+3CO2 (11)

(但し、Mは、コバルト又は鉄である。)

【0029】

電解採取工程S4では、浄液工程S3で浄液された塩化ニッケル溶液17を用いて、電解採取法により電気ニッケル18を製造する。電解採取工程S4において、カソード側では、例えば(12)式に示すように、塩化ニッケル溶液17中のニッケルイオンがメタル(電気ニッケル18)として析出する。また、電解採取工程S4において、アノード側では、例えば(13)式に示すように、塩化ニッケル溶液17中の塩素イオンが塩素ガスとして発生する。この塩素ガスは、例えば、上述した回収塩素ガス15及び回収塩素ガス16として用いられる。

【0030】

Ni2++2e−→Ni0 (12)

2Cl−→Cl2↑+2e− (13)

【0031】

炭酸ニッケル製造工程S5では、(14)式に示すように、電解採取工程S4の廃液である塩化ニッケル溶液(以下、「ニッケル電解廃液」という)20と、ソーダ灰(炭酸ナトリウム)22とを混合し、pH=7〜8程度に調整することで、炭酸ニッケル24を製造する。この炭酸ニッケル24は、上述した浄液工程S3で使用される。炭酸ニッケル製造工程S5では、例えば、連続式の固液分離装置が用いられる。炭酸ニッケル製造工程S5で炭酸ニッケル24が製造された後のろ液(排液)26中には、例えば(14)式に示すように、ナトリウムイオン(Na+)と、塩化物イオン(Cl−)とが分配される。

【0032】

Na2CO3+NiCl2→NiCO3+2Na++2Cl− (14)

本実施の形態に係る塩化ニッケルの精製方法では、炭酸ニッケル製造工程S5において、塩化ニッケル溶液17から電解採取法により製造された電気ニッケル18のニッケル電解廃液20とソーダ灰22とから炭酸ニッケル24を製造し、電気ニッケル18の製造プロセス系内(以下、単に「系内」という)の保有液量に応じた量の炭酸ニッケル24のろ液26を浄液工程S3での塩素ガス源、又は、塩素浸出工程S2での塩素ガス源として系内に戻す。すなわち、本実施の形態に係る塩化ニッケルの精製方法では、上述した新規塩素ガス13、新規塩素ガス14、回収塩素ガス15及び回収塩素ガス16の他に、塩素ガス源として、従来、炭酸ニッケル製造工程S5において系外に払い出されていたろ液26を系内の保有液量に応じて繰り返し利用する。

【0033】

これにより、系内の塩素ロスを低減するとともに、例えば、塩素浸出工程S2での新規塩素ガス13や浄液工程S3での新規塩素ガス14の使用量を削減し、塩素の回収効率の高い塩化ニッケル溶液の精製を実現することができる。また、系内の塩素ロスを低減することにより、ろ液26を廃水処理する手間や、ろ液26の廃水処理に伴う処理コストを削減することができる。さらに、ろ液26を系内の保有液量に応じて系内に戻すことにより、系内の液量バランスを制御しながら系内の塩素ロスを低減することができる。

【0034】

ここで、炭酸ニッケル製造工程S5から電解採取工程S4にろ液26を戻した場合には、電解採取で用いる塩化ニッケル溶液17の組成が変化してしまい、塩化ニッケル溶液17を再調製するのに手間がかかり、処理効率が低下してしまう。そこで、本実施の形態に係る塩化ニッケルの精製方法では、炭酸ニッケル24のろ液26を電解採取工程S4以外の工程、例えば、浄液工程S3に戻すことが好ましい。

【0035】

(1−2.ろ液の繰り返し量について)

炭酸ニッケル製造工程S5では、系内の保有液量が所定量内である場合には、系内の保有液量に応じた量のろ液26を塩素ガス源として浄液工程S3に戻す。一方、炭酸ニッケル製造工程S5では、系内の保有液量が所定量を超えている場合には、ろ液26を系外に払い出すようにする。これにより、系内に保有する液が溢れ出さないようにしながら、塩素ロスを低減して新規な塩素の使用量を削減することができる。

【0036】

例えば、炭酸ニッケル製造工程S5では、系内に保有する総液量が、系内に保有可能な総液量に対して60%以上とならないように、ろ液26を系内に戻すことが好ましい。炭酸ニッケル製造S6から浄液工程S3に戻すろ液26の量が少なすぎると、塩素回収量が少なくなってしまい、新規塩素ガスの使用量を削減できないため、処理が非効率的となってしまう。また、炭酸ニッケル製造工程S5から浄液工程S3に戻すろ液26の量が多すぎると、系内に保有する液の水バランスが悪くなってしまい、系内に保有する液量が急激に増加する傾向となってしまう。ここで、系内の液量が急激に増加してしまう場合とは、例えば、系内に保有する総液量が、1日あたり10%以上増えた場合をいう。また、浄液工程S3に戻すろ液26の量が多すぎると、系内に保有する液中のナトリウム濃度が上昇しすぎてしまい、電解採取工程S4で得られる電気ニッケル18の品質に影響が出てしまうおそれがある。

【0037】

より具体的には、例えば、系内に保有可能な総液量が1000m3の場合には、系内に保有する総液量が600m3以上とならないように、炭酸ニッケル製造工程S5から、炭酸ニッケル24のろ液26を浄液工程S3に戻す。この場合において、炭酸ニッケル製造工程S5では、約5〜20L/分の割合で、ろ液26を浄液工程S3に戻し、系内に保有する総液量が600m3以上となった場合には、浄液工程S3に戻すろ液26の量を一時的に少なくするか、炭酸ニッケル製造工程S5からろ液26を全て系外に払い出すようにする。このように、本実施の形態に係る塩化ニッケルの精製方法では、系内に保有する液量の変動を見ながら、炭酸ニッケル製造工程S5から浄液工程S3に繰り返し戻すろ液26の流量を調整することが好ましい。これにより、例えば、系内に保有する液が蒸発により減少する傾向にあったとしても、効率良く、安価な塩化ニッケル溶液を精製することができる。

(1−3.ナトリウム濃度について)

上述したように、本実施の形態に係る塩化ニッケルの精製方法では、炭酸ニッケル製造工程S5から浄液工程S3にろ液26を戻して再利用する。しかし、ろ液26を系内で繰り返し再利用すると、系内に保有する液中のナトリウムイオン濃度が上昇し、電気ニッケル18の硬度が上昇し、電気ニッケル18の品質を一定に保てなくなるおそれがある。そこで、実操業においては、例えば、電解採取工程S4で採取した塩化ニッケル溶液中のナトリウム濃度を測定することで、ナトリウム濃度を管理することが望ましい。例えば、系内に保有する液中のナトリウム濃度が高くなりすぎた場合には、炭酸ニッケル製造工程S5から浄液工程S3に戻すろ液26の量を調整し、系内に保有する液中のナトリウムイオン濃度を下げることが好ましい。これにより、電解採取工程S4で製造される電気ニッケル18の品位を一定に保つことができる。

【0038】

以上説明したように、本実施の形態に係る塩化ニッケル溶液の精製方法では、従来、炭酸ニッケル製造工程S5において系外に払い出されていた炭酸ニッケル24のろ液26を、系内に保有する液量に応じて戻すようにする。これにより、系内の塩素ロスを低減するとともに、新規な塩素の使用量を削減し、例えば、浄液工程S3での新規塩素ガス14の使用量を削減するとともに、塩素浸出工程S2での新規塩素ガス13の使用量を削減することができる。このように、本実施の形態に係る塩化ニッケル溶液の精製方法では、塩素の回収効率の高い塩化ニッケル溶液17の精製を実現することができる。また、本実施の形態に係る塩化ニッケル溶液の精製方法では、炭酸ニッケル24のろ液26を系内に保有する液量に応じて戻すことにより、ろ液26を廃水処理する手間や、ろ液26の廃水処理に伴う処理コストを削減することができる。

【0039】

<2.他の実施形態>

上記説明では、炭酸ニッケル製造工程S5から浄液工程S3にろ液26を戻すものとして説明した。しかし、本発明は、この例に限定されるものではない。例えば、ろ液26は、系内の配管構成等を考慮して、電解採取工程S4以外の工程、例えば、セメンテーション工程S1や塩素浸出工程S2に戻すようにしてもよい。

【0040】

また、上記説明では、系内に保有する総液量が、系内に保有可能な総液量に対して60%以上とならないように、炭酸ニッケル製造工程S5から浄液工程S3にろ液26を戻すものとして説明した。しかし、設備規模や設備の処理能力に応じて、炭酸ニッケル製造工程S5から系内に戻すろ液26の量を変更してもよい。

【0041】

さらに、上述した塩化ニッケル溶液の精製方法では、各工程を実行するための処理設備が、各工程の液を貯留するタンクの液量を検出する検出部と、検出部での検出結果に応じて系内に保有する総液量を監視し、ろ液26の供給量を制御する制御部とを備えてもよい。このような処理設備を用いることにより、ろ液26の供給量の制御を自動的に行うことができる。

<3.実施例>

【実施例】

【0042】

以下、本発明の具体的な実施例について説明する。なお、本発明の範囲は、下記のいずれかの実施例に限定されるものではない。

【0043】

(試験内容について)

炭酸ニッケル製造工程における炭酸ニッケルの繰り返し方法について説明する。固液分離された炭酸ニッケルに関して、固体側には、脱水された炭酸ニッケルケーキが排出される。炭酸ニッケルケーキは、レパルプ槽にて塩化ニッケル溶液を用いてスラリー化された後、浄液工程(不純物除去工程)にて使用される。固液分離された炭酸ニッケルのろ液は、一旦、ろ液槽に貯留され、送液配管により廃水処理工程に送液されるが、送液配管から分岐させてレパルプ槽に一部繰り返すことで、系内への取り込みを行った。

【0044】

(実施例)

実施例1では、炭酸ニッケル製造工程から浄液工程に戻す炭酸ニッケルのろ液の量(以下、「ろ液繰り返し量」という。)を5L/minとした。実施例2では、ろ液繰り返し量を10L/minとした。実施例3では、ろ液繰り返し量を20L/minとした。これらの実施例1〜実施例3におけるろ液繰り返し量は、系内に保有する総液量が、系内に保有可能な総液量(1000m3)に対して60%以上とならないように設定した。

【0045】

(比較例(従来操業))

比較例では、ろ液繰り返し量を0L/minとした。すなわち、比較例では、炭酸ニッケル製造工程から浄液工程にろ液を戻さずに、全て廃水処理工程に送液した。

【0046】

実施例1〜実施例3及び比較例の結果を表1に示す。

【0047】

【表1】

【0048】

表1において、「炭酸ニッケルろ液繰り返し量」とは、上述したろ液繰り返し量、すなわち、炭酸ニッケル製造工程から浄液工程に戻された炭酸ニッケルのろ液の量を示す。また、「新規塩素使用量」とは、例えば、塩素浸出工程や浄液工程において使用するために、新たに系内に導入された塩素ガスの量を示す。また、「塩素回収量」とは、炭酸ニッケル製造工程で回収されたろ液中に含まれる塩素の量を示す。これら新規塩素使用量と、塩素回収量との合計が、系内で使用される塩素の総使用量となる。また、「系内ナトリウム濃度」とは、例えば、電解採取工程で用いる塩化ニッケル溶液17中のナトリウム濃度を示す。

【0049】

(塩素回収量についての評価)

比較例では、炭酸ニッケルのろ液繰り返し量を0L/minとしたため、塩素回収量が0t/月であった。

【0050】

実施例1では、炭酸ニッケルのろ液繰り返し量を5L/minとすることで、塩素回収量が5.6t/月であった。したがって、実施例1では、比較例よりも、塩素ロスを約1.7%低減することができた。また、実施例1では、比較例よりも、新規塩素使用量を約8t/月削減することができた。

【0051】

実施例2では、炭酸ニッケルのろ液繰り返し量を10L/minとすることで、塩素回収量が11.5t/月であった。したがって、実施例2では、比較例よりも、塩素ロスを約3.6%低減することができた。また、実施例2では、比較例よりも、新規塩素使用量を約12t/月削減することができた。

【0052】

実施例3では、炭酸ニッケルのろ液繰り返し量を20L/minとすることで、塩素回収量が23.5t/月であった。したがって、実施例3では、比較例よりも、塩素ロスを約7.3%低減することができた。また、実施例3では、比較例よりも、新規塩素使用量を約24t/月削減することができた。

【0053】

このように、実施例1〜実施例3では、炭酸ニッケルのろ液繰り返し量の増加に伴い、比較例と比較して塩素回収量が増加し、塩素ロス量を減少させることで、比較例よりも新規塩素使用量を削減することができた。

【0054】

(系内ナトリウム濃度についての評価)

比較例では、系内ナトリウム濃度が12.5g/Lであった。一方、実施例1では、系内ナトリウム濃度が12.8g/Lであった。また、実施例2では、系内ナトリウム濃度が13.6g/Lであった。また、実施例3では、系内ナトリウム濃度が15.8g/Lであった。このように、実施例1〜実施例3では、比較例よりも系内のナトリウム濃度が多少増加したものの、電解採取工程で得られる電気ニッケルの品質に問題がない程度の濃度である16g/L程度に留まった。

【0055】

(系内液量についての評価)

実施例1〜実施例3では、炭酸ニッケルのろ液の繰り返しに伴い系内液量が急激な増加傾向とならなかったため、系内保有液量については特に問題が無かった。

【0056】

なお、炭酸ニッケルのろ液の繰り返し量を段階的に30L/分、40L/分、50L/分と増加させた試験を実施した場合には、試験開始後、数日間で系内液量が急激な増加傾向となったため、ろ液繰り返し量の低下を余儀なくされた。この結果から、炭酸ニッケルろ液繰り返しによる塩素ロスの低減と、新規塩素使用量の削減とについては、系内に保有する総液量によって制限されることが分かった。

【0057】

以上の結果から、実施例1〜実施例3では、系内に保有する総液量が、系内に保有可能な総液量に対して60%以上とならないように、炭酸ニッケルのろ液を系内に戻したため、塩素ロスを低減するとともに新規な塩素の使用量を削減することができた。また、実施例1〜実施例3では、炭酸ニッケルのろ液の繰り返し量に伴う系内保有液量の増加について、特に問題が無かった。したがって、実施例1〜実施例3では、系内の液量バランスを調整して系内に保有する液が溢れ出さないようにしながら、塩素ロスを低減して新規な塩素ガスの使用量を削減することができることがわかった。

【符号の説明】

【0058】

10,100 ニッケル硫化物、11,101 残渣、12,102 ニッケル浸出液、13,14,15,16,103,104,105,106 塩素ガス、17,107 塩化ニッケル溶液、18,108 電気ニッケル、20,110 ニッケル電解廃液、22,114 ソーダ灰、24,116 炭酸ニッケル、26,118 ろ液

【技術分野】

【0001】

本発明は、電気ニッケル製造プロセスにおける塩化ニッケル溶液の精製方法、詳しくは、不純物濃度が低い塩化ニッケル溶液を精製するために必要となる電気ニッケルの製造プロセス系内の塩素のロス(塩素の損失)を低減し、新規な塩素の使用量を削減する塩化ニッケル溶液の精製方法に関する。

【背景技術】

【0002】

従来の非鉄金属における湿式精錬方法の中で、ニッケル、コバルト、銅、鉄等の金属成分を含有する硫化物(ニッケル硫化物)から、電解採取法を用いて電気ニッケルを製造する方法として、塩素浸出法が挙げられる(例えば、特許文献1及び特許文献2を参照)。この塩素浸出法は、例えば、図2に示すように、セメンテーション工程S10と、塩素浸出工程S11と、浄液工程S12と、電解採取工程S13と、炭酸ニッケル製造工程S14とを有する。

【0003】

例えば、塩素浸出法におけるニッケル硫化物(硫化物)100の浸出については、セメンテーション工程S10と塩素浸出工程S11とによって行われる。セメンテーション工程S10では、例えば下記(1)式に示すように、塩素浸出液中の銅イオンをニッケル硫化物100中のメタルニッケルにて還元し、ニッケル硫化物100中の硫黄を用いて硫化銅を含む残渣101として固定化し、銅が除去されたニッケル浸出液102を得る。

【0004】

<セメンテーション工程>

2Cu++S0+Ni0→Cu2S+Ni+ (1)

また、塩素浸出工程S11では、例えば下記(2)式及び(3)式に示すように、セメンテーション工程S10で固定化された残渣101中の金属類を、新規な塩素ガス103や、後に詳述するように、例えば電解採取工程S13で回収された塩素ガス105によって液中に浸出させる。なお、ニッケル硫化物100中の硫黄は、塩素浸出工程S11にて浸出残渣へ分配され、系外に払出される。

【0005】

<塩素浸出工程>

NiS+Cl2→Ni2++S0+2Cl− (2)

Cu2S+2Cl2→2Cu2++S0+4Cl− (3)

以上の工程で得られたニッケル浸出液102から電解採取工程S13で使用する不純物濃度が低い塩化ニッケル溶液(低不純物塩化ニッケル溶液)107を精製するために、浄液工程S12では、ニッケル浸出液102からニッケル以外の不純物を除去する。具体的に、浄液工程S12は、主な工程として、脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とがある。脱鉄工程及び脱コバルト工程では、酸化中和法を用いて微量不純物の除去を行っている。酸化中和法とは、酸化剤としての塩素ガスと、アルカリ剤としての炭酸塩とを用いる方法であり、コバルトや鉄などの重金属が高次の酸化イオンになると、低いpH領域で水酸化物になりやすい性質を利用したものである。例えば、浄液工程S12では、下記(4)式に示すように、新規な塩素ガス104や、上述したように例えば電解採取工程S13で回収された塩素ガス106を用いて、ニッケル浸出液102から、対象とする不純物の水酸化物沈殿を形成させ、塩化ニッケル溶液107を得る。

【0006】

<浄液工程(酸化中和法)>

2M2++Cl2+3NiCO3+3H2O

→2M(OH)3+3Ni2++2Cl−+3CO2 (4)

(但し、Mは、コバルト又は鉄である。)

電解採取工程S13では、浄液工程S12で得られた塩化ニッケル溶液107を用いて、電気ニッケル108を製造する。例えば、電解採取工程S13において、カソード側では、下記(5)式に示すように塩化ニッケル溶液107中のニッケルイオンがメタルとして析出し、電気ニッケル108が得られる。また、電解採取工程S13において、アノード側では、下記(6)式に示すように塩化ニッケル溶液107中の塩素イオンが塩素ガスとして発生する。

【0007】

<カソード反応>

Ni2++2e−→Ni0 (5)

<アノード反応>

2Cl−→Cl2↑+2e− (6)

炭酸ニッケル製造工程S14では、例えば、下記(7)式に示すように、電解採取工程S13の廃液であるニッケル電解廃液(塩化ニッケル溶液)110と、ソーダ灰(炭酸ナトリウム)114とを混合し、pHを7程度に調整することで、浄液工程S12で使用される炭酸ニッケル116を製造する。通常、ろ液118は、系内保有液量調整のため、系外に払い出される。ろ液118中に含まれるナトリウムは、廃水処理工程にて処理された後、系外に払い出される。

【0008】

<炭酸ニッケル製造工程>

Na2CO3+NiCl2→NiCO3+2Na++2Cl− (7)

ところで、電解採取工程S13のアノード反応で発生する塩素ガスは、理論上析出するニッケル量と等モルの塩素量である。したがって、電解採取工程S13で発生する塩素ガスを全量回収して塩素浸出工程S11で再利用することで、塩素浸出工程S11では、電解採取工程S13で析出したニッケル量と同等のニッケル量を塩素浸出することができる。これにより、塩素量とニッケル量とのバランスが成り立つこととなる。

【0009】

しかしながら、塩素ガスは、塩素浸出工程S11だけではなく、例えば、上述したように浄液工程S12でも必要となる。したがって、電解採取工程S13で回収された塩素ガスは、実際には、全量が塩素浸出工程S11に寄与する訳ではない。

【0010】

また、上述した各工程における塩素による反応は、100%の効率では進行しない。塩素は、例えば反応槽の気相側に分配され、排ガスとして図示しない除害工程にて処理されたり、炭酸ニッケル製造工程S14から払い出されるろ液118中にも多く含まれる。したがって、系内の保有塩素量は、減少傾向(塩素ロス)となる。

【0011】

以上のように、塩化浴を用いた電気ニッケル108の製造プロセスでは、系内に保有する塩素を繰り返し利用することで、効率のよい塩化ニッケル溶液の精製を実現している。その反面、電気ニッケル108の製造プロセスでは、各工程での塩素ロスがある。そのため、ニッケル硫化物100中のニッケルの浸出に必要な塩素量を確保するためには、例えば、塩素浸出工程S11や浄液工程S12において、塩素ロスに見合う新規な塩素ガス103,104を系内に加えることで、塩素バランスを保たなければならず、例えば、塩素浸出工程S11での浸出効率の悪化が問題となる。また、ニッケル硫化物100中の不純物品位の上昇により、浄液工程S12で必要な塩素量が増加し、これに伴う新規な塩素ガス104の使用量の増加が問題となる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特公平7−91599号公報

【特許文献2】特開2005−248245号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような実情に鑑みて提案されたものであり、電気ニッケルの製造プロセス系内の塩素ロスの低減を図るとともに、新規な塩素の使用量を削減することができる塩化ニッケル溶液の精製方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、炭酸ニッケル製造工程での炭酸ニッケルのろ液を系内に繰り返すことによる塩素ロスの低減と新規な塩素の使用量の削減を見出した。

【0015】

すなわち、本発明に係る塩化ニッケル溶液の精製方法は、電気ニッケルの製造プロセス系内において、塩素ガスと炭酸ニッケルとを用いた酸化中和法により、少なくともニッケルを含むニッケル浸出液から不純物を除去して塩化ニッケル溶液を得る塩化ニッケル溶液の精製方法であって、電解採取法により前記塩化ニッケル溶液から製造された電気ニッケルの電解廃液とソーダ灰とから前記炭酸ニッケルを製造し、前記系内の保有液量に応じた量の該炭酸ニッケルのろ液を、該系内の塩素ガス源として該系内に戻すことを特徴とする。

【0016】

本発明に係る塩化ニッケル溶液の精製方法は、前記系内に保有する総液量が、該系内に保有可能な総液量に対して60%以上とならないように、前記炭酸ニッケルのろ液を系内に戻すことを特徴とする。

【0017】

本発明に係る塩化ニッケル溶液の精製方法は、前記酸化中和法により前記ニッケル浸出液から前記塩化ニッケル溶液を得る浄液工程に、前記炭酸ニッケルのろ液を戻すことを特徴とする。

【発明の効果】

【0018】

本発明によれば、従来、電気ニッケルの製造プロセス系外に払い出されていた炭酸ニッケルのろ液を、この系内の保有液量に応じて系内に戻すことにより、塩素ロスを低減するとともに新規な塩素の使用量を削減することができる。したがって、本発明によれば、塩素の回収効率の高い塩化ニッケル溶液の精製を実現することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る塩化ニッケル溶液の精製方法の一例を示す工程図である。

【図2】従来の塩化ニッケル溶液の精製方法の一例を示す工程図である。

【発明を実施するための形態】

【0020】

以下、本発明を適用した具体的な実施の形態(以下、「本実施の形態」という)の一例について、図面を参照しながら以下の順序で説明する。

1.ニッケルの湿式精錬方法

1−1.各工程の処理

1−2.ろ液の繰り返し量について

1−3.ナトリウム濃度について

2.他の実施形態

3.実施例

【0021】

<1.塩化ニッケル溶液の精製方法>

(1−1.各工程の処理)

例えば、図1に示すように、本実施の形態に係る塩化ニッケルの精製方法は、セメンテーション工程S1と、塩素浸出工程S2と、浄液工程S3と、電解採取工程S4と、炭酸ニッケル製造工程S5とを有する。

【0022】

セメンテーション工程S1では、例えば、含銅塩化ニッケル溶液中の銅を、ニッケル硫化物10中のニッケルと置換反応させ、銅が除去されたニッケル浸出液(除銅塩化ニッケル溶液)12と、銅を含む残渣11とを得る。すなわち、セメンテーション工程S1では、ニッケル硫化物10を銅イオンとセメンテーション反応させる。ニッケル硫化物10としては、例えば、硫化ニッケルを主成分とし、コバルト、銅等を不純物として含有するニッケルマットが用いられる。すなわち、セメンテーション工程S1では、例えば(8)式に示すように、銅を含む塩素浸出液(含銅塩化ニッケル溶液)中の銅イオンをニッケル硫化物10中のメタルニッケルにて還元し、ニッケル硫化物10中の硫黄を用いて硫化銅を含む残渣11として固定化し、銅が除去されたニッケル浸出液12を得る。

【0023】

2Cu++S0+Ni0→Cu2S+Ni+ (8)

塩素浸出工程S2では、例えば、セメンテーション工程S1で得られた残渣11とニッケル硫化物10を、新規な塩素ガス13(以下、「新規塩素ガス13」という)や、例えば後に詳述するように電解採取工程S4で回収された塩素ガス15(以下、「回収塩素ガス15」という)で浸出し、上述した含銅塩化ニッケル溶液を得る。すなわち、塩素浸出工程S2では、セメンテーション工程S1でニッケル浸出液12と残渣11とに分離された残渣11を塩素浸出する。具体的には、塩素浸出工程S2では、例えば(9)式及び(10)式に示すように、セメンテーション工程S1で固定化された残渣11中の金属類を新規塩素ガス13や回収塩素ガス15により液中に浸出させる。なお、図示しないが、塩素浸出工程S2で得られた含銅塩化ニッケル溶液の一部は、電解給液として用いられる。この電解給液と、陽極に不溶解性電極、陰極にチタン電極を用いて電解採取により銅粉を得るとともに、電解廃液がセメンテーション工程S1に供給される。

【0024】

NiS+Cl2→Ni2++S0+2Cl− (9)

Cu2S+2Cl2→2Cu2++S0+4Cl− (10)

【0025】

浄液工程S3では、ニッケル浸出液12に、酸化剤としての新規な塩素ガス14(以下、「新規塩素ガス14」という)や、例えば上述した電解採取工程S4で回収された塩素ガス16(以下、「回収塩素ガス16」という)とアルカリ剤としての炭酸ニッケル24とを添加して酸化中和反応を行う。これにより、浄液工程S3では、ニッケル浸出液12からニッケル以外の不純物が除去された塩化ニッケル溶液17を得る。このように、浄液工程S3では、電解採取工程S4で使用する不純物濃度が低い塩化ニッケル溶液を精製する。例えば、浄液工程S3は、主な工程として、脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とを有する。脱鉄工程及び脱コバルト工程では、酸化中和法を用いて微量不純物の除去を行う。

【0026】

酸化中和法に用いられる薬剤について、酸化剤として塩素ガスを用いるのは、塩素ガスが工程内で発生する強酸化剤であり、利用しやすいためである。また、アルカリ剤として炭酸ニッケルを用いるのは、電解採取工程S4の廃液と炭酸ナトリウムとを反応させて生成させた炭酸ニッケルの方が、例えば苛性ソーダと反応させて生成した水酸化ニッケルよりも、生成物のろ過性が良いこと、また、酸化中和の際の反応性が良いためである。

【0027】

浄液工程S3では、例えば、酸化については新規塩素ガス14や回収塩素ガス16、中和については炭酸ニッケル24を用いるとともに、pHを3.8〜4.8とし、ORP(Oxidation-reduction Potential)を1000〜1100mV(Ag/AgCl電極)にて制御する。これにより、浄液工程S3では、例えば(11)式に示すように、対象とする不純物の水酸化物沈殿を形成させる。

【0028】

2M2++Cl2+3NiCO3+3H2O

→2M(OH)3+3Ni2++2Cl−+3CO2 (11)

(但し、Mは、コバルト又は鉄である。)

【0029】

電解採取工程S4では、浄液工程S3で浄液された塩化ニッケル溶液17を用いて、電解採取法により電気ニッケル18を製造する。電解採取工程S4において、カソード側では、例えば(12)式に示すように、塩化ニッケル溶液17中のニッケルイオンがメタル(電気ニッケル18)として析出する。また、電解採取工程S4において、アノード側では、例えば(13)式に示すように、塩化ニッケル溶液17中の塩素イオンが塩素ガスとして発生する。この塩素ガスは、例えば、上述した回収塩素ガス15及び回収塩素ガス16として用いられる。

【0030】

Ni2++2e−→Ni0 (12)

2Cl−→Cl2↑+2e− (13)

【0031】

炭酸ニッケル製造工程S5では、(14)式に示すように、電解採取工程S4の廃液である塩化ニッケル溶液(以下、「ニッケル電解廃液」という)20と、ソーダ灰(炭酸ナトリウム)22とを混合し、pH=7〜8程度に調整することで、炭酸ニッケル24を製造する。この炭酸ニッケル24は、上述した浄液工程S3で使用される。炭酸ニッケル製造工程S5では、例えば、連続式の固液分離装置が用いられる。炭酸ニッケル製造工程S5で炭酸ニッケル24が製造された後のろ液(排液)26中には、例えば(14)式に示すように、ナトリウムイオン(Na+)と、塩化物イオン(Cl−)とが分配される。

【0032】

Na2CO3+NiCl2→NiCO3+2Na++2Cl− (14)

本実施の形態に係る塩化ニッケルの精製方法では、炭酸ニッケル製造工程S5において、塩化ニッケル溶液17から電解採取法により製造された電気ニッケル18のニッケル電解廃液20とソーダ灰22とから炭酸ニッケル24を製造し、電気ニッケル18の製造プロセス系内(以下、単に「系内」という)の保有液量に応じた量の炭酸ニッケル24のろ液26を浄液工程S3での塩素ガス源、又は、塩素浸出工程S2での塩素ガス源として系内に戻す。すなわち、本実施の形態に係る塩化ニッケルの精製方法では、上述した新規塩素ガス13、新規塩素ガス14、回収塩素ガス15及び回収塩素ガス16の他に、塩素ガス源として、従来、炭酸ニッケル製造工程S5において系外に払い出されていたろ液26を系内の保有液量に応じて繰り返し利用する。

【0033】

これにより、系内の塩素ロスを低減するとともに、例えば、塩素浸出工程S2での新規塩素ガス13や浄液工程S3での新規塩素ガス14の使用量を削減し、塩素の回収効率の高い塩化ニッケル溶液の精製を実現することができる。また、系内の塩素ロスを低減することにより、ろ液26を廃水処理する手間や、ろ液26の廃水処理に伴う処理コストを削減することができる。さらに、ろ液26を系内の保有液量に応じて系内に戻すことにより、系内の液量バランスを制御しながら系内の塩素ロスを低減することができる。

【0034】

ここで、炭酸ニッケル製造工程S5から電解採取工程S4にろ液26を戻した場合には、電解採取で用いる塩化ニッケル溶液17の組成が変化してしまい、塩化ニッケル溶液17を再調製するのに手間がかかり、処理効率が低下してしまう。そこで、本実施の形態に係る塩化ニッケルの精製方法では、炭酸ニッケル24のろ液26を電解採取工程S4以外の工程、例えば、浄液工程S3に戻すことが好ましい。

【0035】

(1−2.ろ液の繰り返し量について)

炭酸ニッケル製造工程S5では、系内の保有液量が所定量内である場合には、系内の保有液量に応じた量のろ液26を塩素ガス源として浄液工程S3に戻す。一方、炭酸ニッケル製造工程S5では、系内の保有液量が所定量を超えている場合には、ろ液26を系外に払い出すようにする。これにより、系内に保有する液が溢れ出さないようにしながら、塩素ロスを低減して新規な塩素の使用量を削減することができる。

【0036】

例えば、炭酸ニッケル製造工程S5では、系内に保有する総液量が、系内に保有可能な総液量に対して60%以上とならないように、ろ液26を系内に戻すことが好ましい。炭酸ニッケル製造S6から浄液工程S3に戻すろ液26の量が少なすぎると、塩素回収量が少なくなってしまい、新規塩素ガスの使用量を削減できないため、処理が非効率的となってしまう。また、炭酸ニッケル製造工程S5から浄液工程S3に戻すろ液26の量が多すぎると、系内に保有する液の水バランスが悪くなってしまい、系内に保有する液量が急激に増加する傾向となってしまう。ここで、系内の液量が急激に増加してしまう場合とは、例えば、系内に保有する総液量が、1日あたり10%以上増えた場合をいう。また、浄液工程S3に戻すろ液26の量が多すぎると、系内に保有する液中のナトリウム濃度が上昇しすぎてしまい、電解採取工程S4で得られる電気ニッケル18の品質に影響が出てしまうおそれがある。

【0037】

より具体的には、例えば、系内に保有可能な総液量が1000m3の場合には、系内に保有する総液量が600m3以上とならないように、炭酸ニッケル製造工程S5から、炭酸ニッケル24のろ液26を浄液工程S3に戻す。この場合において、炭酸ニッケル製造工程S5では、約5〜20L/分の割合で、ろ液26を浄液工程S3に戻し、系内に保有する総液量が600m3以上となった場合には、浄液工程S3に戻すろ液26の量を一時的に少なくするか、炭酸ニッケル製造工程S5からろ液26を全て系外に払い出すようにする。このように、本実施の形態に係る塩化ニッケルの精製方法では、系内に保有する液量の変動を見ながら、炭酸ニッケル製造工程S5から浄液工程S3に繰り返し戻すろ液26の流量を調整することが好ましい。これにより、例えば、系内に保有する液が蒸発により減少する傾向にあったとしても、効率良く、安価な塩化ニッケル溶液を精製することができる。

(1−3.ナトリウム濃度について)

上述したように、本実施の形態に係る塩化ニッケルの精製方法では、炭酸ニッケル製造工程S5から浄液工程S3にろ液26を戻して再利用する。しかし、ろ液26を系内で繰り返し再利用すると、系内に保有する液中のナトリウムイオン濃度が上昇し、電気ニッケル18の硬度が上昇し、電気ニッケル18の品質を一定に保てなくなるおそれがある。そこで、実操業においては、例えば、電解採取工程S4で採取した塩化ニッケル溶液中のナトリウム濃度を測定することで、ナトリウム濃度を管理することが望ましい。例えば、系内に保有する液中のナトリウム濃度が高くなりすぎた場合には、炭酸ニッケル製造工程S5から浄液工程S3に戻すろ液26の量を調整し、系内に保有する液中のナトリウムイオン濃度を下げることが好ましい。これにより、電解採取工程S4で製造される電気ニッケル18の品位を一定に保つことができる。

【0038】

以上説明したように、本実施の形態に係る塩化ニッケル溶液の精製方法では、従来、炭酸ニッケル製造工程S5において系外に払い出されていた炭酸ニッケル24のろ液26を、系内に保有する液量に応じて戻すようにする。これにより、系内の塩素ロスを低減するとともに、新規な塩素の使用量を削減し、例えば、浄液工程S3での新規塩素ガス14の使用量を削減するとともに、塩素浸出工程S2での新規塩素ガス13の使用量を削減することができる。このように、本実施の形態に係る塩化ニッケル溶液の精製方法では、塩素の回収効率の高い塩化ニッケル溶液17の精製を実現することができる。また、本実施の形態に係る塩化ニッケル溶液の精製方法では、炭酸ニッケル24のろ液26を系内に保有する液量に応じて戻すことにより、ろ液26を廃水処理する手間や、ろ液26の廃水処理に伴う処理コストを削減することができる。

【0039】

<2.他の実施形態>

上記説明では、炭酸ニッケル製造工程S5から浄液工程S3にろ液26を戻すものとして説明した。しかし、本発明は、この例に限定されるものではない。例えば、ろ液26は、系内の配管構成等を考慮して、電解採取工程S4以外の工程、例えば、セメンテーション工程S1や塩素浸出工程S2に戻すようにしてもよい。

【0040】

また、上記説明では、系内に保有する総液量が、系内に保有可能な総液量に対して60%以上とならないように、炭酸ニッケル製造工程S5から浄液工程S3にろ液26を戻すものとして説明した。しかし、設備規模や設備の処理能力に応じて、炭酸ニッケル製造工程S5から系内に戻すろ液26の量を変更してもよい。

【0041】

さらに、上述した塩化ニッケル溶液の精製方法では、各工程を実行するための処理設備が、各工程の液を貯留するタンクの液量を検出する検出部と、検出部での検出結果に応じて系内に保有する総液量を監視し、ろ液26の供給量を制御する制御部とを備えてもよい。このような処理設備を用いることにより、ろ液26の供給量の制御を自動的に行うことができる。

<3.実施例>

【実施例】

【0042】

以下、本発明の具体的な実施例について説明する。なお、本発明の範囲は、下記のいずれかの実施例に限定されるものではない。

【0043】

(試験内容について)

炭酸ニッケル製造工程における炭酸ニッケルの繰り返し方法について説明する。固液分離された炭酸ニッケルに関して、固体側には、脱水された炭酸ニッケルケーキが排出される。炭酸ニッケルケーキは、レパルプ槽にて塩化ニッケル溶液を用いてスラリー化された後、浄液工程(不純物除去工程)にて使用される。固液分離された炭酸ニッケルのろ液は、一旦、ろ液槽に貯留され、送液配管により廃水処理工程に送液されるが、送液配管から分岐させてレパルプ槽に一部繰り返すことで、系内への取り込みを行った。

【0044】

(実施例)

実施例1では、炭酸ニッケル製造工程から浄液工程に戻す炭酸ニッケルのろ液の量(以下、「ろ液繰り返し量」という。)を5L/minとした。実施例2では、ろ液繰り返し量を10L/minとした。実施例3では、ろ液繰り返し量を20L/minとした。これらの実施例1〜実施例3におけるろ液繰り返し量は、系内に保有する総液量が、系内に保有可能な総液量(1000m3)に対して60%以上とならないように設定した。

【0045】

(比較例(従来操業))

比較例では、ろ液繰り返し量を0L/minとした。すなわち、比較例では、炭酸ニッケル製造工程から浄液工程にろ液を戻さずに、全て廃水処理工程に送液した。

【0046】

実施例1〜実施例3及び比較例の結果を表1に示す。

【0047】

【表1】

【0048】

表1において、「炭酸ニッケルろ液繰り返し量」とは、上述したろ液繰り返し量、すなわち、炭酸ニッケル製造工程から浄液工程に戻された炭酸ニッケルのろ液の量を示す。また、「新規塩素使用量」とは、例えば、塩素浸出工程や浄液工程において使用するために、新たに系内に導入された塩素ガスの量を示す。また、「塩素回収量」とは、炭酸ニッケル製造工程で回収されたろ液中に含まれる塩素の量を示す。これら新規塩素使用量と、塩素回収量との合計が、系内で使用される塩素の総使用量となる。また、「系内ナトリウム濃度」とは、例えば、電解採取工程で用いる塩化ニッケル溶液17中のナトリウム濃度を示す。

【0049】

(塩素回収量についての評価)

比較例では、炭酸ニッケルのろ液繰り返し量を0L/minとしたため、塩素回収量が0t/月であった。

【0050】

実施例1では、炭酸ニッケルのろ液繰り返し量を5L/minとすることで、塩素回収量が5.6t/月であった。したがって、実施例1では、比較例よりも、塩素ロスを約1.7%低減することができた。また、実施例1では、比較例よりも、新規塩素使用量を約8t/月削減することができた。

【0051】

実施例2では、炭酸ニッケルのろ液繰り返し量を10L/minとすることで、塩素回収量が11.5t/月であった。したがって、実施例2では、比較例よりも、塩素ロスを約3.6%低減することができた。また、実施例2では、比較例よりも、新規塩素使用量を約12t/月削減することができた。

【0052】

実施例3では、炭酸ニッケルのろ液繰り返し量を20L/minとすることで、塩素回収量が23.5t/月であった。したがって、実施例3では、比較例よりも、塩素ロスを約7.3%低減することができた。また、実施例3では、比較例よりも、新規塩素使用量を約24t/月削減することができた。

【0053】

このように、実施例1〜実施例3では、炭酸ニッケルのろ液繰り返し量の増加に伴い、比較例と比較して塩素回収量が増加し、塩素ロス量を減少させることで、比較例よりも新規塩素使用量を削減することができた。

【0054】

(系内ナトリウム濃度についての評価)

比較例では、系内ナトリウム濃度が12.5g/Lであった。一方、実施例1では、系内ナトリウム濃度が12.8g/Lであった。また、実施例2では、系内ナトリウム濃度が13.6g/Lであった。また、実施例3では、系内ナトリウム濃度が15.8g/Lであった。このように、実施例1〜実施例3では、比較例よりも系内のナトリウム濃度が多少増加したものの、電解採取工程で得られる電気ニッケルの品質に問題がない程度の濃度である16g/L程度に留まった。

【0055】

(系内液量についての評価)

実施例1〜実施例3では、炭酸ニッケルのろ液の繰り返しに伴い系内液量が急激な増加傾向とならなかったため、系内保有液量については特に問題が無かった。

【0056】

なお、炭酸ニッケルのろ液の繰り返し量を段階的に30L/分、40L/分、50L/分と増加させた試験を実施した場合には、試験開始後、数日間で系内液量が急激な増加傾向となったため、ろ液繰り返し量の低下を余儀なくされた。この結果から、炭酸ニッケルろ液繰り返しによる塩素ロスの低減と、新規塩素使用量の削減とについては、系内に保有する総液量によって制限されることが分かった。

【0057】

以上の結果から、実施例1〜実施例3では、系内に保有する総液量が、系内に保有可能な総液量に対して60%以上とならないように、炭酸ニッケルのろ液を系内に戻したため、塩素ロスを低減するとともに新規な塩素の使用量を削減することができた。また、実施例1〜実施例3では、炭酸ニッケルのろ液の繰り返し量に伴う系内保有液量の増加について、特に問題が無かった。したがって、実施例1〜実施例3では、系内の液量バランスを調整して系内に保有する液が溢れ出さないようにしながら、塩素ロスを低減して新規な塩素ガスの使用量を削減することができることがわかった。

【符号の説明】

【0058】

10,100 ニッケル硫化物、11,101 残渣、12,102 ニッケル浸出液、13,14,15,16,103,104,105,106 塩素ガス、17,107 塩化ニッケル溶液、18,108 電気ニッケル、20,110 ニッケル電解廃液、22,114 ソーダ灰、24,116 炭酸ニッケル、26,118 ろ液

【特許請求の範囲】

【請求項1】

電気ニッケルの製造プロセス系内において、塩素ガスと炭酸ニッケルとを用いた酸化中和法により、少なくともニッケルを含むニッケル浸出液から不純物を除去して塩化ニッケル溶液を得る塩化ニッケル溶液の精製方法であって、

電解採取法により前記塩化ニッケル溶液から製造された電気ニッケルの電解廃液とソーダ灰とから前記炭酸ニッケルを製造し、前記系内の保有液量に応じた量の該炭酸ニッケルのろ液を、該系内の塩素ガス源として該系内に戻すことを特徴とする塩化ニッケル溶液の精製方法。

【請求項2】

前記系内に保有する総液量が、該系内に保有可能な総液量に対して60%以上とならないように、前記炭酸ニッケルのろ液を該系内に戻すことを特徴とする請求項1記載の塩化ニッケル溶液の精製方法。

【請求項3】

前記酸化中和法により前記ニッケル浸出液から前記塩化ニッケル溶液を得る浄液工程に、前記炭酸ニッケルのろ液を戻すことを特徴とする請求項1又は2記載の塩化ニッケル溶液の精製方法。

【請求項1】

電気ニッケルの製造プロセス系内において、塩素ガスと炭酸ニッケルとを用いた酸化中和法により、少なくともニッケルを含むニッケル浸出液から不純物を除去して塩化ニッケル溶液を得る塩化ニッケル溶液の精製方法であって、

電解採取法により前記塩化ニッケル溶液から製造された電気ニッケルの電解廃液とソーダ灰とから前記炭酸ニッケルを製造し、前記系内の保有液量に応じた量の該炭酸ニッケルのろ液を、該系内の塩素ガス源として該系内に戻すことを特徴とする塩化ニッケル溶液の精製方法。

【請求項2】

前記系内に保有する総液量が、該系内に保有可能な総液量に対して60%以上とならないように、前記炭酸ニッケルのろ液を該系内に戻すことを特徴とする請求項1記載の塩化ニッケル溶液の精製方法。

【請求項3】

前記酸化中和法により前記ニッケル浸出液から前記塩化ニッケル溶液を得る浄液工程に、前記炭酸ニッケルのろ液を戻すことを特徴とする請求項1又は2記載の塩化ニッケル溶液の精製方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−1760(P2012−1760A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−137411(P2010−137411)

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]