塩化ビニリデン系樹脂組成物およびその製造方法、ならびに、塩化ビニリデン系樹脂成形品

【課題】長時間に亘る連続押出成形が可能であり、且つ、熱安定性に優れる新規な塩化ビニリデン系樹脂組成物およびその製造方法等を提供する。また、熱安定性および生産性に優れるのみならず、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品等を提供する。

【解決手段】室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含み、厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となることを特徴とする、塩化ビニリデン系樹脂組成物。

【解決手段】室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含み、厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となることを特徴とする、塩化ビニリデン系樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長時間に亘る連続押出成形が可能であり、且つ、熱安定性に優れる新規な塩化ビニリデン系樹脂組成物およびその製造方法に関し、また、この塩化ビニリデン系樹脂組成物を用いて溶融成形された、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品に関する。

【背景技術】

【0002】

塩化ビニリデン系樹脂組成物としては、一般に、塩化ビニリデン系共重合体と適当量の可塑剤や安定剤等の添加剤を含有するものが知られている。この塩化ビニリデン系樹脂組成物を溶融成形加工して得られる成形品(塩化ビニリデン系樹脂成形品)は、特に、酸素遮断性、防湿性、透明性、耐薬品性、耐油性等に優れているため、食品包装や医薬包装等の多種多様の用途に使用されている。

【0003】

しかしながら、現状、塩化ビニリデン系樹脂成形品には、その突出したバリア性を保つために、可塑化効果のある液体添加剤はごく少量しか加えることができない。また、添加後の液体添加剤は、塩化ビニリデン系共重合体がフィルムあるいは容器等の包装材料に成形された場合に保存環境や充填する内容物(被包装物)に影響されて抽出されたり移行したりする危険性があるため、食品衛生の見地からも、添加量をごく少量に留めることが好ましいと考えられる。これらの事情により、従来の塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品は、溶融成形時、例えば押出製膜時の熱安定性が非常に悪く、換言すれば、高いバリア性を維持するとともに添加剤の食品への移行を抑えるために、熱安定性および生産性が犠牲にされていた。

【0004】

そこで、バリア性が高く、食品への移行性が低く、且つ、高い熱安定性を実現する目的で、熱安定化効果を有する無機物粉体を塩化ビニリデン系共重合体に配合する試みが為されている。具体的には、塩化ビニリデン系共重合体に配合する無機物粉体として、特許文献1、および2には酸化マグネシウム(MgO)が、特許文献3には水酸化マグネシウム(Mg(OH)2)が記載されている。これらの無機物粉体(熱安定剤)の配合は、熱分解や熱劣化が生じ易い塩化ビニリデン系共重合体を溶融押出時の加熱から保護する上で有用であり、通常、塩化ビニリデン系共重合体に対し0.1重量%以上2.0重量%以下の無機物粉体が配合されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭50−38651号公報

【特許文献2】特開平9−52963号公報

【特許文献3】特表平4−500829号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜3に記載された樹脂組成品は、熱安定性が未だ不十分であり、その上さらに、十分なバリアレベルを維持しつつ長時間に亘る連続押出成形を行なうことが困難である。

【0007】

また、室温(25℃)で固体状の熱安定剤の配合量を増すことにより高い熱安定性と成形品のバリア性能とを両立できると考えられたが、このようにすると、塩化ビニリデン系共重合体と混合する際にその熱安定剤の凝集および偏析が発生する為、添加した熱安定剤本来の熱安定効果が十分に発揮されない。さらに、加工後の成形品中に固体状の熱安定剤の凝集物が存在することにより成形品の透過光に散乱が起こり、その結果、成形品の透明性、特にボイル、レトルト等の熱処理後の透明性が著しく阻害される問題がある。

【0008】

本発明は、上記課題を鑑みてなされたものであり、その目的は、長時間に亘る連続押出成形が可能であり、且つ、熱安定性に優れる新規な塩化ビニリデン系樹脂組成物およびその製造方法を提供することにある。また、本発明の他の目的は、この塩化ビニリデン系樹脂組成物を用いて溶融成形された、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品を提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は、鋭意研究を重ねた結果、室温で固体状の粒子(A)が特定の分布状態を呈するような塩化ビニリデン系樹脂組成物を採用することにより、上記課題が解決されることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明は、以下(1)〜(6)を提供する。

(1) 室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含み、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となることを特徴とする、

塩化ビニリデン系樹脂組成物。

(2) 前記室温で固体状の粒子(A)が、金属または周期律表の第14族元素の酸化物または水酸化物から選ばれることを特徴とする、

上記(1)に記載の塩化ビニリデン系樹脂組成物。

(3) 前記室温で液体状の添加剤(B)が、E型粘度計で測定した25℃での粘度が250mPa・s以上600mPa・s以下であることを特徴とする、

上記(1)または(2)に記載の塩化ビニリデン系樹脂組成物。

(4) 室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して調製された、前記室温で固体状の粒子(A)を30重量%以上60重量%以下含むペースト状添加剤を、塩化ビニリデン系共重合体に配合し、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となるものを製造することを特徴とする、

塩化ビニリデン系樹脂組成物の製造方法。

(5) 上記(1)〜(3)のいずれか1項に記載された塩化ビニリデン系樹脂組成物を溶融成形してなる、厚み1μm以上1000μm以下の層を少なくとも1層備えた、

塩化ビニリデン系樹脂成形品。

【0011】

(6) 室温で固体状の粒子(A)を0.10〜0.85重量%、室温で液体状の添加物(B)を0.10〜2.00重量%、および、塩化ビニリデン系共重合体を含み、

少なくとも、前記室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して得られたペースト状添加剤を、前記塩化ビニリデン系共重合体に混合して得られる、

上記(1)に記載の塩化ビニリデン系樹脂組成物。

【発明の効果】

【0012】

本発明によれば、熱安定性に優れ、高い生産性を有する塩化ビニリデン系樹脂組成物を実現でき、これにより、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品を簡易且つ低コストで実現することができる。

【図面の簡単な説明】

【0013】

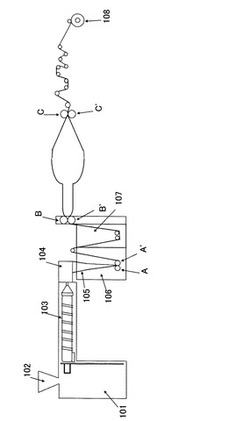

【図1】塩化ビニリデン系樹脂成形品を溶融成形する製造装置を示す概略図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について具体的に説明する。なお、以下の実施の形態は、本発明を説明するための例示であり、本発明はその実施の形態のみに限定されるものではない。

【0015】

本実施形態の塩化ビニリデン系樹脂組成物は、室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含む。

【0016】

本実施形態において、塩化ビニリデン系共重合体とは、塩化ビニリデンを主成分とし、これと共重合性を有する不飽和単量体との共重合体を意味する。かかる塩化ビニリデン系共重合体は、共重合体の総量に対し、好ましくは、50〜98重量%の共重合割合で塩化ビニリデンを含むものであり、より好ましくは、70〜96重量%の共重合割合で塩化ビニリデンを含むものである。

【0017】

不飽和単量体の具体例としては、例えば、塩化ビニルまたはアクリル酸メチル、アクリル酸ブチル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸ブチル等のメタクリル酸エステル類、アクロニトリル、イソブチレン、酢酸ビニル等が挙げられるが、これらに特に限定されない。なお、不飽和単量体として、一種を単独で用いても、二種以上を併用してもよい。

【0018】

塩化ビニリデン系共重合体の重量平均分子量(Mw)は、特に限定されないが、好ましくは5万〜15万であり、より好ましくは6万〜13万である。重量平均分子量(Mw)を5万以上にすることにより、溶融成形時の製膜延伸に耐え得る強度を容易に実現することができる。一方、重量平均分子量(Mw)を15万以下とし、前述の不飽和単量体の含有量を調整した塩化ビニリデン系共重合体と、室温で固体状の粒子(A)および室温で液体状の添加物(B)とを組み合わせることにより、溶融成形時の熱安定性を高めることができる。なお、本明細書において、塩化ビニリデン系共重合体の重量平均分子量(Mw)は、ポリスチレンを標準として、ゲルパーミエーションクロマトグラフィー法(GPC法)で求められる値とする。

【0019】

室温(25℃)で固体状の粒子(A)の具体例としては、例えば、シリカ(SiO2、融点;約1700℃)、タルク(Mg3Si4O10(OH)2、融点;800℃以上)、雲母(融点;約1250℃)等の無機鉱物、アントラキノン(融点;286℃)等の有機化合物、アルミニウム(Al、融点;660℃)等の金属単体、酸化マグネシウム(MgO、融点;約2850℃)、酸化カルシウム(CaO、融点;2572℃)、二酸化チタン(TiO2、融点;約1860℃)、酸化アルミニウム(Al2O3、融点;約2000℃)、酸化鉛(PbO、融点;888℃)等に代表される金属酸化物、硫酸バリウム(BaSO4、融点;約1600℃)、硫酸アルミニウム(Al2(SO4)3、融点;770℃)、硫酸マグネシウム(MgSO4、融点;1185℃)、硫酸ナトリウム(Na2SO4、融点;884℃)等に代表される金属硫化物、水酸化マグネシウム(Mg(OH)2、融点;約350℃)、水酸化カルシウム(Ca(OH)2、融点;580℃)、水酸化アルミニウム(Al(OH)3、融点;約300℃)、水酸化ナトリウム(NaOH、融点;318℃)、水酸化カリウム(KOH、融点;360℃)等に代表される金属水酸化物、炭酸マグネシウム(MgCO3、融点;約350℃)、炭酸カリウム(K2CO3、融点;891℃)、炭酸カルシウム(CaCO3、融点;825℃)などに代表される金属炭酸塩、硝酸カリウム(KNO3、融点;333℃)、硝酸カルシウム(Ca(NO3)2、融点;561℃)、硝酸ナトリウム(NaNO3、融点;308℃)等に代表される金属硝酸塩、あるいはそれらの混合物ハイドロタルサイト(M18-xM2x(OH)16CO2・nH2O、M1=Mg2+、Fe2+、Zn2+、Ca2+、Li2+、Ni2+、Co2+、Cu2+、M2=Al3+,Fe3+、Mn3+、2≦x≦5、融点;約350℃)等の無機化合物等が挙げられるが、これらに特に限定されない。これらのなかでも、室温で固体状の粒子(A)は、シリカ、酸化マグネシウム、酸化カルシウム、二酸化チタン、酸化アルミニウム、酸化ナトリウム、酸化鉛等に代表される金属または周期律表14族元素の酸化物および水酸化マグネシウム、水酸化カルシウム、水酸化アルミニウム、水酸化カリウム等に代表される金属または周期律表14族元素の水酸化物、あるいはそれらの混合物としてハイドロタルサイト等、もしくは、金属または周期律表の第14族元素の酸化物または水酸化物から選ばれる無機化合物であることが好ましい。また、室温で固体状の粒子(A)は、ガスバリア性の観点から、室温(25℃)およびレトルト条件下(120℃以上)で固体状であることが好ましい。

【0020】

室温で固体状の粒子(A)の含有割合は、特に限定されないが、本実施形態の塩化ビニリデン系樹脂組成物中、0.10〜0.85重量%であることが好ましい。室温で固体状の粒子(A)の含有割合を0.10重量%以上とし、前述の不飽和単量体の含有量と重量平均分子量(Mw)を調整した塩化ビニリデン系共重合体と、室温で液体状の添加物(B)とを組み合わせることにより、溶融成形時の熱安定性を高めることができる。また、室温で固体状の粒子(A)の含有割合を0.85重量%以下にすることにより、溶融成形後に得られる塩化ビニリデン系樹脂成形品、例えば、フィルムの透明性を高めることができる。

【0021】

室温で液体状の添加物(B)は、液体添加剤(可塑剤)であり、その具体例としては、例えば、ミネラルオイル(MO)、アセチルクエン酸トリブチル(ATBC)、セバシン酸ジブチル、アジピン酸ジイソブチル、エポキシ化ステアリン酸オクチル等可塑剤、エポキシ化亜麻仁油(ELO)、エポキシ化大豆油(ESO)、エポキシ化桐油、エポキシ化ヒマシ油、エポキシ化パーム油、エポキシ化ポリブタジエン、ビスフェノールAジグリシジルエーテル(BADGE)等のエポキシ化合物、あるいはそれらの混合物等が挙げられるが、これらに特に限定されない。これらのなかでも、エポキシ化亜麻仁油(ELO)、エポキシ化大豆油(ESO)、エポキシ化桐油、エポキシ化ヒマシ油、エポキシ化パーム油、エポキシ化ポリブタジエン、エポキシ化ステアリンオクチル等のエポキシ化合物が好ましい。

【0022】

室温で液体状の添加物(B)の含有割合は、特に限定されないが、本実施形態の塩化ビニリデン系樹脂組成物中、0.10〜2.00重量%であることが好ましく、0.20〜2.00重量%であることがより好ましい。室温で液体状の添加物(B)の含有割合を0.10重量%以上とし、前述の不飽和単量体の含有量と重量平均分子量(Mw)を調整した塩化ビニリデン系共重合体と、室温で固体状の粒子(A)とを組み合わせることにより、溶融成形時の熱安定性を高めることができる。また、室温で液体状の添加物(B)の含有割合を2.00重量%以下とし、前述の不飽和単量体の含有量と重量平均分子量(Mw)を調整した塩化ビニリデン系共重合体と組み合わせることにより、溶融成形後に得られる塩化ビニリデン系樹脂成形品、例えば、フィルムのバリア性を高めることができる。

【0023】

本実施形態の塩化ビニリデン系樹脂組成物は、必要に応じて、他種類の樹脂(重合体、共重合体を含む。)や、抗酸化剤、熱安定剤、滑剤、梨地剤、顔料等の各種添加剤を含有していてもよい。添加剤の具体例としては、例えば、ビタミンE、ブチルヒドロキシトルエン(BHT)、チオプロピオン酸アルキルエステル、ピロリン酸ナトリウム等の抗酸化剤、エチレンジアミン4酢酸(EDTA)、同金属塩等のキレート剤、シリカやタルク等の各種滑剤、梨地剤、顔料、染料等の各種着色剤等が挙げるが、これらに特に限定されない。

【0024】

本実施形態の塩化ビニリデン系樹脂組成物は、溶融成形加工後に透過型光学顕微鏡で観察される投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)のうち、投影面積が1000μm2以上3000μm2以下の室温で固体状の粒子(A)の割合が20%以下となり、投影面積が10μm2以上100μm2未満の室温で固体状の粒子(A)の割合が40%以上となることが必要とされる。

【0025】

本実施形態の塩化ビニリデン系樹脂組成物においては、室温で固体状の粒子(A)が小粒径粒子の状態で微分散状態を保ち、且つ、著しい偏析が抑制された状態で均一に分散していることにより、優れた熱安定性が発揮され、また、高い透明性、特にボイル、レトルト等の熱処理後の高い透明性が発揮される。ここで、投影面積が1000μm2以上3000μm2以下である大粒径の室温で固体状の粒子(A)の割合が20%を超えると、成形品の透明性、特にボイル、レトルト等の熱処理後の透明性が悪化する。一方、投影面積が10μm2以上100μm2未満である小粒径の室温で固体状の粒子(A)が40%以上存在することにより、溶融成形加工時の熱安定性が良好となる、異物の流出が抑制される等の結果、安定した生産(連続成形、連続製膜)が可能となる。

【0026】

なお、本明細書において、上述した室温で固体状の粒子(A)の分布状態の測定は、塩化ビニリデン系樹脂組成物を厚み15μmのフィルムに成形し、このフィルムを透過型光学顕微鏡(200倍)で観察することによって行う。ここではまず、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)をサンプリングし、サンプリングされたものを小粒径(投影面積が10μm2以上100μm2未満のもの)、中粒径(投影面積が100μm2以上1000μm2未満のもの)、大粒径(投影面積が1000μm2以上3000μm2以下のもの)の3種類に分類し、それぞれの分類毎に投影面積の積算を行う。そして、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)の総投影面積を積算し、この総投影面積に対する小粒径の投影面積の積算値が占める割合(%)と、この総投影面積に対する大粒径の積算値が占める割合(%)と、を求める。

【0027】

本実施形態の塩化ビニリデン系樹脂組成物は、塩化ビニリデン系共重合体に、室温で固体状の粒子(A)と室温で液体状の添加物(B)とを混合することにより得ることができる。

【0028】

塩化ビニリデン系共重合体の重合方法としては、特に限定されず、例えば、懸濁重合法、乳化重合法、溶液重合法等の公知の手法をいずれも採用することができる。これらの中でも、懸濁重合法が好ましい。懸濁重合法としては、懸濁剤を溶かした水の中にモノマーを添加する直接懸濁法や、特開昭62−280207号公報に記載されているように、モノマーに懸濁剤を溶かした水を添加してモノマー相が連続相/水が不連続相である分散状態を経由して、モノマーが不連続/水が連続相である分散体にする懸濁法等が例示される。

【0029】

塩化ビニリデン系共重合体を懸濁重合にて製造する場合に使用可能な油溶性開始剤としては、例えば、有機過酸化物(例えば、ラウロイルパーオキサイド、ベンゾイルパーオキサイド、tert−ブチルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシイソブチレート、tert−ブチルパーオキシピバレート、tert−ブチルパーオキシネオデカノエート、ジイソプロピルパーオキシジカーボネート等)の他、アゾビス化合物(例えば、アゾビスイソブチルニトリル等)が挙げられる。

【0030】

塩化ビニリデン系共重合体を懸濁重合にて製造する場合に使用可能な懸濁剤としては、例えば、メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース等のセルロース誘導体や、ポリビニルアルコールまたはポリ酢酸ビニルの部分ケン化物等が挙げられる。

【0031】

塩化ビニリデン系共重合体を乳化重合にて製造する場合に使用可能な水溶性開始剤としては、例えば、無機過酸化物(例えば、過硫酸ナトリウム、過硫酸カリウム、過硫酸アンモニウム等)の他、有機過酸化物(例えば、tert−ブチルハイドロパーオキサイドとホルムアルデヒドナトリウムスルホキシドのレドックス系等)が挙げられる。

【0032】

塩化ビニリデン系共重合体を乳化重合にて製造する場合に使用可能な乳化剤としては、例えば、アニオン界面活性剤(例えば、アルキルスルホン酸ナトリウム、アルキルベンゼンスルホン酸ナトリウム等)の他、非イオン界面活性剤(例えば、ポリオキシエチレンアルキルフェニルエーテル等)が挙げられる。

【0033】

塩化ビニリデン系共重合体を製造する際、トリクロロエチレン、ドデシルメルカプタン、オクチルメルカプタン、チオグリコール酸、チオグリコール酸−2−エチルヘキシル等の連鎖移動剤を重合時に添加してもよい。

【0034】

塩化ビニリデン系共重合体を製造する際の重合温度は、特に制限されないが、一般的に20℃〜100℃が好ましく、より好ましくは40℃〜90℃である。なお、塩化ビニリデン系共重合体の重合後においては、必要に応じて、濾過、水洗、乾燥等の公知の後処理を行うことができる。例えば、乳化重合で乳濁状物を得た場合には、硫酸アルミニウムや塩化カルシウム等を用いて塩析してから後処理を行うことで、粉末状あるいは粒状の塩化ビニリデン系共重合体を得ることができる。

【0035】

塩化ビニリデン系共重合体に室温で固体状の粒子(A)と室温で液体状の添加物(B)とを混合する方法は、特に限定されない。望ましい添加法としては、予め、室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕してペースト状添加剤を調製し、このペースト状添加剤を塩化ビニリデン系共重合体に混合する方法である。ペースト状添加剤を塩化ビニリデン系共重合体に混合時あるいは混合した後に、必要に応じて、室温で固体状の粒子(A)および/または室温で液体状の添加物(B)をさらに混合してもよい。なお、室温で固体状の粒子(A)と室温で液体状の添加物(B)との混合粉砕においては、公知の混合機および粉砕機、例えば、バタフライミキサー、リボンブレンダー、ハイスピードミキサー、ロールミル、ビーズミル等を用いることができる。

【0036】

上記のペースト状添加剤を調整するにあたり、室温で液体状の添加物(B)は、E型粘度計で測定した25℃での粘度が250mPa・s以上600mPa・s以下であることが好ましい。室温で液体状の添加物(B)の粘度を250mPa・s以上にすることにより、ペースト状添加剤を構成する室温で固体状の粒子(A)の含有量が少ない場合および多い場合のいずれにおいても、ペースト状添加剤中における室温で固体状の粒子(A)の凝集、及び再凝集を抑制でき、均一な微分散を実現できるとともに、溶融成形後の成形品の品質(バリア性等)を高めることができる。一方、室温で液体状の添加物(B)の粘度を600mPa・s以下にすることにより、調製後のペースト状添加剤の粘度を適度な範囲に制御し易いので、室温で固体状の粒子(A)の偏析を抑制することができるとともに、ペースト状添加剤を塩化ビニリデン系共重合体に添加する際の流動性を担保することができ、その結果、取り扱い性および作業性が高められる。

【0037】

上記のペースト状添加剤において、室温で固体状の粒子(A)の含有割合は、特に限定されないが、30重量%以上60重量%以下であることが好ましく、より好ましくは30重量%以上50重量%以下である。室温で固体状の粒子(A)の含有割合を30重量%以上にすることにより、室温で液体状の添加物(B)の使用量を相対的に抑制することができるとともに、溶融成形後の成形品の品質(バリア性等)を高めることができる。さらに、ペースト状添加剤を長期間静置した際にも、混合粉砕された粒子(A)がペースト添加剤中で沈殿し難く、均一分散状態を保つことが容易となる。一方、室温で固体状の粒子(A)の含有割合を60重量%以下にすることにより、ペースト状添加剤中での室温で固体状の粒子(A)の再凝集を抑制することができ、微分散状態を保つことが容易となる。また、ペースト状添加剤の粘度を適度な範囲に制御し易いので、室温で固体状の粒子(A)の偏析を抑制することができるとともに、ペースト状添加剤を塩化ビニリデン系共重合体に混合する際の流動性を担保することができ、その結果、取り扱い性および作業性が高められる。

【0038】

上記のペースト状添加剤を塩化ビニリデン系共重合体に混合する際には、例えば、ヘンシェルミキサー等の高速ミキサー、リボンブレンダー、ターンブレンダー等の混合機等を用いることができる。

【0039】

室温で固体状の粒子(A)および室温で液体状の添加物(B)以外の任意成分、例えば上述した他種類の樹脂や各種添加剤を混合するタイミングは、特に限定されない。すなわち、塩化ビニリデン系共重合体の重合前のモノマー状態、塩化ビニリデン系共重合体の重合後のスラリー状態、塩化ビニリデン系共重合体の重合後の乾燥工程、塩化ビニリデン系共重合体の乾燥後、室温で固体状の粒子(A)と室温で液体状の添加物(B)の添加後、のいずれのタイミングでも構わない。

【0040】

図1は、本実施形態の塩化ビニリデン系樹脂組成物を用いて塩化ビニリデン系樹脂成形品を溶融成形(押出成形、押出製膜)する製造装置の一例を示す概略図である。

【0041】

押出機101のホッパー部102から供給された塩化ビニリデン系樹脂組成物は、スクリュー103で推進、加熱混練されて溶融し、押出機101の先端に取り付けられた環状ダイ104のスリット部から押出されて筒状パリソン105となる。パリソンは冷却槽106の冷水で急冷され、ピンチロールA,A’に導かれる。そして、筒状パリソン105は、温水槽107で余熱され、ピンチロール群B,B’、C,C’へと送られる。ここで、筒状パリソン105は、ピンチロール群B,B’、C,C’との間で、筒内に密封入されたエアーの体積およびピンチロールB,B’、C,C’間の速度比によって、筒の周囲方向および縦方向に各々約4倍に延伸し配向される。延伸配向された筒状フィルムは、平坦2枚重ねに折り畳まれ、巻き取りロール108によって巻き取られた後、一枚ずつのフィルムにはぎとられる。これにより、塩化ビニリデン系樹脂成形品が溶融成形される。なお、塩化ビニリデン系樹脂組成物を、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリビニルアルコール、ポリ塩化ビニル等の各種合成樹脂とともに、共押出してもよい。

【0042】

塩化ビニリデン系樹脂成形品の透明性は、厚み15μmのフィルムのHAZE値で4%未満であることが好ましい。とりわけ、レトルト処理後の透明性は厚み15μmのフィルムのHAZE値で5%未満であることが好ましい。レトルト処理後のHAZE値が5%未満であることにより、透明性が求められる医薬用透明フィルム包装や食品用透明フィルム包装等の種々のアイテムに、本実施形態の塩化ビニリデン系樹脂成形品を好適に適用することができる。

【0043】

塩化ビニリデン系樹脂成形品の形態は、厚み1μm〜1000μmのフィルムまたはシートおよびこれに該当する層を一層以上含む多層成形品であることが好ましく、そのフィルム厚み、シート厚みおよび層厚みは、5μm〜500μmであることがよりこのましく、さらに好ましくは8μm〜200μmである。1μm以上の厚みがあれば工業生産が容易であり、1000μm以下の厚みであれば生産効率が向上する。

【0044】

塩化ビニリデン系樹脂成形品は、その表面および/または裏面に、紙、アルミ等の金属箔や、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリビニルアルコール、ポリ塩化ビニル等の各種合成樹脂フィルムとラミネート加工されていてもよい。なお、塩化ビニリデン系樹脂成形品へのラミネート方法は、公知の手法を適宜採用することがで、特に限定されない。例えば、ドライラミネート法、ウエットラミネート法、押出ラミネート法等を適用することができる。

【0045】

また、塩化ビニリデン系樹脂成形品は、その表面、裏面および/または側面に、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリビニルアルコール、ポリ塩化ビニル等の各種合成樹脂が配されたものであってもよい。例えば、上述した塩化ビニリデン系樹脂組成物と各種合成樹脂とを共押出することにより、このような複合体を得ることができる。

【実施例】

【0046】

以下、実施例および比較例を挙げて、本発明を詳細に説明するが、本発明はこれらに限定されない。

本発明の樹脂組成物からなる実施例中の成形品について、図1を用いて以下説明する。

【0047】

実施例および比較例における評価、すなわち、室温で固体状の粒子(A)の粒度分布、酸素透過度、透明性、レトルト後の透明性、カーボン異物点数、押出機洗浄間隔、ダイ分掃間隔は、以下の方法によって求めて評価した。

【0048】

(1)室温で固体状の粒子(A)の粒度分布の評価

塩化ビニリデン系樹脂組成物を厚み15μmフィルムに溶融成形した後、透過型光学顕微鏡(OLYMPUS BX51)(200倍)で観察し、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積を測定した。観察された室温で固体状の粒子(A)を、小粒径(投影面積が10μm2以上100μm2未満)、中粒径(投影面積が100μm2以上、1000μm2未満)、大粒径(投影面積が1000μm2以上3000μm2以下)の3種類に分類し、それぞれの投影面積の積算を行った。そして、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)の総投影面積を積算し、この総投影面積に対する小粒径の投影面積の積算値が占める割合(%)と、この総投影面積に対する大粒径の積算値が占める割合(%)と、を求めた。

(1)−1 大粒径(投影面積1000μm2以上3000μm2以下)

算出方法;[占有率(%)]=(1000μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積の積算値)/(10μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積の積算値(総投影面積))×100

(1)−2 小粒径(投影面積10μm2以上100μm2未満)

算出方法;[占有率(%)]=(10μm2以上100μm2未満の室温で固体状の粒子(A)の投影面積の積算値)/(10μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積の積算値(総投影面積))×100

【0049】

(2)酸素透過度の評価

室温で液体状の添加剤(B)の添加による酸素透過度(O2TR)の悪化の度合いを評価する。それぞれの評価に用いられた塩化ビニリデン系共重合体に室温で固体状の粒子(A)および室温で液体状の添加物(B)を添加せずに押出製膜したフィルムの酸素透過度を標準値(標準O2TR)とし、これに対する評価フィルムの酸素透過度の悪化の度合い(悪化率)を下記の算出方法で算出し、評価した(なお、悪化率は100%を超えると商品価値が著しく損なわれるため、好ましくない)。

酸素透過度の測定はMocon OX−TRAN 2/20を使用して23℃、65%RHの条件の下、厚み15μmのフィルムで実施した。

算出方法;[酸素透過度悪化率(%)]=([評価フィルムO2TR]−[標準O2TR])/[標準O2TR]×100

【0050】

(3)透明性の評価

ASTM D−1003に準拠して、厚み15μmのフィルムの透明性を濁度計(日本電色工業社製NDH 5000)にて23℃、50%RHの条件で測定した。

【0051】

(4)レトルト処理後の透明性の評価

測定前に下記の条件で加熱処理した厚み15μmのフィルムの透明性をASTM D−1003に準拠して、濁度計(日本電色工業社製NDH 5000)にて23℃、50%RHの条件で測定した。

レトルト条件:フィルムを金属枠に固定し、熱収縮しない状態で120℃の加圧熱水中に20分浸漬した後、室温にて2日間乾燥する。

【0052】

(5)押出機洗浄間隔の評価

押出機内のバレルやスクリュー部での樹脂の滞留に対する樹脂の熱安定性を評価するものである。多量に異物が流出すると、製膜を一旦中断し、樹脂をポリエチレン等に置換して押出機内の熱劣化物を掻き出す必要がある為、生産効率の低下につながる。ここでは、細かな熱劣化異物や変色物が成形品中に連続的且つ多量に流出するまでの連続押出の時間の長さを、以下の基準に基づいて評価した。

評価尺度 評価記号 備考

48時間以上 ◎ 非常に安定な連続生産が可能

24時間以上48時間未満 ○ 安定な連続生産が可能

6時間以上24時間未満 △ 生産性は悪いが連続生産可能

6時間未満 × 連続生産は不可能

【0053】

(6)ダイ分掃間隔の評価

ダイ内での樹脂の滞留に対する樹脂の熱安定性を評価するものである。ダイ内部の壁面と溶融樹脂の滑り性が悪いと、滞留した樹脂が熱劣化してダイ内部に付着する。程度がひどくなると成形品の厚みムラやすじなどが発生する為、押出機を停止させ、ダイを分解して掃除(分掃)が必要となる為、生産効率が著しく低下する。ここでは、ダイの分掃が必要となるまでの連続押出時間の長さを、以下の基準に基づいて評価する。

評価尺度 評価記号 備考

3000時間以上 ◎ 非常に安定な連続生産が可能

1000時間以上3000時間未満 ○ 安定な連続生産が可能

100時間以上1000時間未満 △ 生産性は悪いが連続生産可能

100時間未満 × 連続生産は不可能

【0054】

(7)カーボン異物点数の評価

押出機内で樹脂が滞留して発生した熱劣化物(炭化物)が突発的に剥離して流出するとカーボン異物となる。成形品中に大きなカーボン異物(黒色)が流出すると製品の品質問題上、一旦成形品を切って異物発生部を取り除き、成形品をスプライスする必要があり、問題となる。ここでは、成形品に混入する熱劣化物をイメージセンサー方式の異物検査機を用いて検出し、15μm厚のフィルム2000m2において2mm角以上のカーボン異物の点数をカウントして、以下の基準に基づいて評価した。

評価尺度 評価記号 備考

0点 ◎ 非常に安定な連続生産が可能

1点以上5点未満 ○ 安定な連続生産が可能

5点以上10点未満 △ 生産性は悪いが連続生産可能

10点以上 × 連続生産は不可能

【0055】

(8)総合評価

上記(1)〜(7)の評価項目に基づいて、以下の基準で総合評価を行った。

評価尺度 評価記号 備考

上記7項目の全てを満たす ○ 商品価値として優れている

項目(1)は満たすが、他の項目を満たさない △ 分散は優れているが商品価値は低い

評価項目(1)を満たさない × 商品価値が無い

【0056】

[実施例1]

内面がグラスライニングされた撹拌機付き反応機にヒドロキシプロピルメチルセルロースが0.20部溶解した脱イオン水120部を投入する。撹拌開始後、系内を30℃にて窒素置換して塩化ビニリデン単量体(VDC)95部、アクリル酸メチル単量体(MA)5部、t−ブチルパーオキシ−2−エチルヘキサノエート1.0部の混合物を投入し、反応機を80℃に昇温して重合を開始する。8時間後に降温したスラリーを取り出す。得られたスラリーを遠心式の脱水機にて水を分離し、ついで80℃の熱風乾燥機にて24時間乾燥して粉末状の塩化ビニリデン−アクリル酸メチル共重合体を得た。この共重合体の収率は99%で重量平均分子量は8.0万、最終共重合体組成はVDC/MA=95.3/4.7重量%であった。

次に、酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を粉砕機にて予め混合粉砕し、ペースト状添加剤を得た。このペースト状添加剤0.10重量%に加えてエポキシ化大豆油0.15重量%を先述の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウム0.05重量%、エポキシ化大豆油0.20重量%を含む塩化ビニリデン系樹脂組成物となるように配合した。この塩化ビニリデン系樹脂組成物を図1に示すインフレーション法により押出製膜し、厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0057】

[実施例2]

酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を予め混合粉砕し、得られたペースト状添加剤0.20重量%に加えてエポキシ化大豆油0.10重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.10重量%、エポキシ化大豆油の総量を0.20重量%とすること以外は、実施例1と同様に処理して、実施例2の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0058】

[実施例3]

酸化マグネシウム(MgO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤0.33重量%に加えてエポキシ化大豆油0.77重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.10重量%、エポキシ化大豆油の総量を1.00重量%とすること以外は、実施例1と同様に処理して、実施例3の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0059】

[実施例4]

酸化マグネシウム(MgO)60重量%とエポキシ化大豆油(ESO)40重量%を粉砕機にて予め混合粉砕し、得られたペースト状添加剤0.33重量%に加えてエポキシ化大豆油0.07重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウム0.20重量%、エポキシ化大豆油0.20重量%とすること以外は実施例1と同様に処理して、実施例4の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0060】

[実施例5]

酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を予め混合粉砕し、得られたペースト状添加剤1.20重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.60重量%、エポキシ化大豆油の総量を0.60重量%とすること以外は、実施例1と同様に処理して、実施例5の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0061】

[実施例6]

酸化マグネシウム(MgO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例6の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0062】

[実施例7]

酸化マグネシウム(MgO)30重量%とエポキシ化亜麻仁油(ELO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化亜麻仁油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化亜麻仁油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例7の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0063】

[実施例8]

酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を予め混合粉砕し、得られたペースト状添加剤2.00重量%に加えてエポキシ化大豆油1.00重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を1.0重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例8の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0064】

[実施例9]

水酸化マグネシウム(Mg(OH)2)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に水酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例9の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0065】

[実施例10]

酸化カルシウム(CaO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化カルシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例10の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0066】

[実施例11]

水酸化カルシウム(Ca(OH)2)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に水酸化カルシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例11の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0067】

[実施例12]

酸化アルミニウム(Al2O3)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化アルミニウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例12の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0068】

[実施例13]

水酸化アルミニウム(Al(OH)3)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に水酸化アルミニウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例13の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0069】

[実施例14]

ハイドロタルサイト(Mg6Al2(OH)16CO3・4H2O)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的にハイドロタルサイトの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例14の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0070】

[実施例15]

内面がグラスライニングされた撹拌機付き反応機にヒドロキシプロピルメチルセルロースが0.20部溶解した脱イオン水120部を投入する。撹拌開始後、系内を30℃にて窒素置換して塩化ビニリデン単量体(VDC)82部、塩化ビニル単量体(VC)18部、ジイソプロピルパーオキシジカーボネート0.1部の混合物を投入し、反応機を45℃に昇温して重合を開始する。60時間後に降温したスラリーを取り出す。得られたスラリーを遠心式の脱水機にて水を分離し、ついで80℃の熱風乾燥機にて24時間乾燥して粉末状の塩化ビニリデン−塩化ビニル共重合体を得た。この共重合体の収率は90%で重量平均分子量は12万、最終共重合体組成はVDC/VC=91/9重量%であった。

次に酸化マグネシウム(MgO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を先述の塩化ビニリデン−塩化ビニル共重合体に添加・混合した。そして、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例15の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0071】

[比較例1]

酸化マグネシウム(MgO)20重量%とエポキシ化大豆油(ESO)80重量%を予め混合粉砕し、得られたペースト状添加剤4.25重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を3.40重量%とすること以外は、実施例1と同様に処理して、比較例1の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0072】

[比較例2]

酸化マグネシウム(MgO)70重量%とエポキシ化大豆油(ESO)30重量%を予め混合粉砕し、得られたペースト状添加剤1.21重量%に加えてエポキシ化大豆油1.64重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、比較例2の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0073】

[比較例3]

酸化マグネシウム(MgO)60重量%とアセチルクエン酸トリブチル(ATBC)40重量%を予め混合粉砕し、得られたペースト状添加剤0.33重量%に加えてアセチルクエン酸トリブチル0.07重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.20重量%、アセチルクエン酸トリブチルの総量を0.20重量%とすること以外は、実施例1と同様に処理して、比較例3の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0074】

[比較例4]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例1に記載の酸化マグネシウム(MgO)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例4の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0075】

[比較例5]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例9に記載の水酸化マグネシウム(Mg(OH)2)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例5の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0076】

[比較例6]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例10に記載の酸化カルシウム(CaO)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例6の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0077】

[比較例7]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例11に記載の水酸化カルシウム(Ca(OH)2)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例7の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0078】

[比較例8]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例12に記載の酸化アルミニウム(Al2O3)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例8の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0079】

[比較例9]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例13に記載の水酸化アルミニウム(Al(OH)3)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例9の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0080】

[比較例10]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例14に記載のハイドロタルサイト(Mg6Al2(OH)16CO3・4H2O)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例10の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0081】

[比較例11]

実施例15に記載の塩化ビニリデン−塩化ビニル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、酸化マグネシウム(MgO)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例11の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0082】

表1に、実施例1〜15および比較例1〜11の塩化ビニリデン系樹脂組成物ならびに塩化ビニリデン系樹脂成形品の物性および性能評価を示す。

【0083】

【表1】

【0084】

実施例1〜6及び8のように、予め酸化マグネシウム30〜60重量%をエポキシ化大豆油40〜70重量%の存在下で混合粉砕して調製したペースト状添加剤を塩化ビニリデン−アクリル酸メチル共重合体に添加し、最終的に酸化マグネシウム0.05〜1.00重量%およびエポキシ化大豆油0.20〜2.00重量%とすることにより、酸化マグネシウムの凝集および分散不良、偏析が解消され、目的とする押出製膜時の熱安定性を保ち、且つ、成形品のバリア性および透明性、特にレトルト後の透明性が良い、商品価値を有する塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品を実現できることが明らかとなった。とりわけ、実施例2〜6のように、最終的に酸化マグネシウム0.10〜0.85重量%およびエポキシ化大豆油0.20〜2.00重量%とすることにより、高性能化が図れることが明らかになった。

【0085】

また、実施例7のようにペースト状添加剤を調製するための室温で液体状の添加物(B)として、エポキシ化亜麻仁油を用いた場合も、エポキシ化大豆油を使用した場合と同様に、押出時の熱安定性良好であり、且つバリア性および透明性、特にレトルト後の透明性が良好な、目的とする商品価値を有する塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品を実現できる。

【0086】

実施例9〜14のようにペースト状添加剤を調製するための室温で固体状の粒子(A)として、水酸化マグネシウム、または酸化カルシウム、水酸化カルシウム、酸化アルミニウム、水酸化アルミニウム、ハイドロタルサイトを用いた場合も、酸化マグネシウムを使用した場合と同様に、押出時の熱安定性が良好であり、且つバリア性および透明性、特にレトルト後の透明性が良好な、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られる。

【0087】

さらに、実施例15のように塩化ビニリデン系共重合体として塩化ビニリデン−塩化ビニル共重合体を用いた場合も、塩化ビニリデン−アクリル酸メチル共重合体を用いた際と同様に、押出時の熱安定性が良好であり、且つバリア性および透明性、特にレトルト後の透明性が良好な、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られる。

【0088】

一方、比較例1のようにペースト状添加剤中の酸化マグネシウム含有量を20重量%とすると、ペースト状添加剤中で酸化マグネシウムの凝集が発生し、このペースト状添加剤を塩化ビニリデン系共重合体に添加・混合した塩化ビニリデン系樹脂組成物を原料とする成形品中に、酸化マグネシウムの凝集物が多く観察され、十分な熱安定性および透明性が達成できない。さらに、酸化マグネシウム添加量が実施例6と同量の0.85重量%となるように酸化マグネシウム含有量が20重量%のペースト状添加剤を添加すると、エポキシ化大豆油の添加量が相対的に高まり、バリア性が著しく悪化するため、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【0089】

比較例2のようにペースト状添加剤中の酸化マグネシウム含有量を70重量%とすると、ペースト状添加剤中に固体成分を多く含む為、ペースト自体の流動性が乏しくなり、塩化ビニリデン系共重合体に均一に添加・混合できず、この塩化ビニリデン系樹脂組成物を原料とする成形品は、酸化マグネシウムの凝集および偏析が発生し、実施例6と同量の熱安定剤を添加したにも拘らず、目的とする熱安定性およびフィルム透明性が達成できず、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【0090】

比較例3のように低粘度の室温で液体状の添加物(B)であるアセチル化クエン酸トリブチル(粘度;50mPa・s)を用いてペースト状添加剤を実施例4と同条件にて調製、添加すると、ペースト状添加剤中での酸化マグネシウムの再凝集が観察され、さらには成形した塩化ビニリデン系樹脂成形品中でも酸化マグネシウムの著しい凝集および偏析が発生し、目的とする熱安定性および透明性を達成できず、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【0091】

また、比較例4〜11のようにエポキシ化大豆油と室温で固体状の粒子(A)を事前に混合粉砕せずに液状および固体状態のまま個別に塩化ビニリデン系共重合体に添加・混合すると、実施例6および実施例9〜15と同量の熱安定剤を添加したにも拘らず、室温で固体状の粒子(A)の凝集および偏析が著しく、十分な熱安定性が得られない。さらに、溶融加工後の塩化ビニリデン系樹脂成形品に存在する室温で固体状の粒子(A)の凝集物および偏析も多く観察され、透明性、特にレトルト後の透明性の悪化が著しく、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【産業上の利用可能性】

【0092】

本発明の塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品は、溶融成形時の熱安定性に優れ、高い生産性を有するので、包装材用途において広く且つ有効に利用可能であり、とりわけ、透明性およびバリア性にも優れるので、医薬品や食品等の透明性が要求される包装材用途において好適に利用可能である。また、本発明の塩化ビニリデン系樹脂組成物の製造方法によれば、そのような塩化ビニリデン系樹脂組成物を簡易且つ低コストで製造可能であるので、生産性および経済性を高めることができる。

【符号の説明】

【0093】

101; 押出機

102; ホッパー部

103; スクリュー

104; 環状ダイ

105; 筒状パリソン

106; 冷却槽

107; 温水槽

108; 巻き取りロール

A,A‘、B,B’、C,C’; ピンチロール

【技術分野】

【0001】

本発明は、長時間に亘る連続押出成形が可能であり、且つ、熱安定性に優れる新規な塩化ビニリデン系樹脂組成物およびその製造方法に関し、また、この塩化ビニリデン系樹脂組成物を用いて溶融成形された、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品に関する。

【背景技術】

【0002】

塩化ビニリデン系樹脂組成物としては、一般に、塩化ビニリデン系共重合体と適当量の可塑剤や安定剤等の添加剤を含有するものが知られている。この塩化ビニリデン系樹脂組成物を溶融成形加工して得られる成形品(塩化ビニリデン系樹脂成形品)は、特に、酸素遮断性、防湿性、透明性、耐薬品性、耐油性等に優れているため、食品包装や医薬包装等の多種多様の用途に使用されている。

【0003】

しかしながら、現状、塩化ビニリデン系樹脂成形品には、その突出したバリア性を保つために、可塑化効果のある液体添加剤はごく少量しか加えることができない。また、添加後の液体添加剤は、塩化ビニリデン系共重合体がフィルムあるいは容器等の包装材料に成形された場合に保存環境や充填する内容物(被包装物)に影響されて抽出されたり移行したりする危険性があるため、食品衛生の見地からも、添加量をごく少量に留めることが好ましいと考えられる。これらの事情により、従来の塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品は、溶融成形時、例えば押出製膜時の熱安定性が非常に悪く、換言すれば、高いバリア性を維持するとともに添加剤の食品への移行を抑えるために、熱安定性および生産性が犠牲にされていた。

【0004】

そこで、バリア性が高く、食品への移行性が低く、且つ、高い熱安定性を実現する目的で、熱安定化効果を有する無機物粉体を塩化ビニリデン系共重合体に配合する試みが為されている。具体的には、塩化ビニリデン系共重合体に配合する無機物粉体として、特許文献1、および2には酸化マグネシウム(MgO)が、特許文献3には水酸化マグネシウム(Mg(OH)2)が記載されている。これらの無機物粉体(熱安定剤)の配合は、熱分解や熱劣化が生じ易い塩化ビニリデン系共重合体を溶融押出時の加熱から保護する上で有用であり、通常、塩化ビニリデン系共重合体に対し0.1重量%以上2.0重量%以下の無機物粉体が配合されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭50−38651号公報

【特許文献2】特開平9−52963号公報

【特許文献3】特表平4−500829号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜3に記載された樹脂組成品は、熱安定性が未だ不十分であり、その上さらに、十分なバリアレベルを維持しつつ長時間に亘る連続押出成形を行なうことが困難である。

【0007】

また、室温(25℃)で固体状の熱安定剤の配合量を増すことにより高い熱安定性と成形品のバリア性能とを両立できると考えられたが、このようにすると、塩化ビニリデン系共重合体と混合する際にその熱安定剤の凝集および偏析が発生する為、添加した熱安定剤本来の熱安定効果が十分に発揮されない。さらに、加工後の成形品中に固体状の熱安定剤の凝集物が存在することにより成形品の透過光に散乱が起こり、その結果、成形品の透明性、特にボイル、レトルト等の熱処理後の透明性が著しく阻害される問題がある。

【0008】

本発明は、上記課題を鑑みてなされたものであり、その目的は、長時間に亘る連続押出成形が可能であり、且つ、熱安定性に優れる新規な塩化ビニリデン系樹脂組成物およびその製造方法を提供することにある。また、本発明の他の目的は、この塩化ビニリデン系樹脂組成物を用いて溶融成形された、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品を提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は、鋭意研究を重ねた結果、室温で固体状の粒子(A)が特定の分布状態を呈するような塩化ビニリデン系樹脂組成物を採用することにより、上記課題が解決されることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明は、以下(1)〜(6)を提供する。

(1) 室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含み、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となることを特徴とする、

塩化ビニリデン系樹脂組成物。

(2) 前記室温で固体状の粒子(A)が、金属または周期律表の第14族元素の酸化物または水酸化物から選ばれることを特徴とする、

上記(1)に記載の塩化ビニリデン系樹脂組成物。

(3) 前記室温で液体状の添加剤(B)が、E型粘度計で測定した25℃での粘度が250mPa・s以上600mPa・s以下であることを特徴とする、

上記(1)または(2)に記載の塩化ビニリデン系樹脂組成物。

(4) 室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して調製された、前記室温で固体状の粒子(A)を30重量%以上60重量%以下含むペースト状添加剤を、塩化ビニリデン系共重合体に配合し、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となるものを製造することを特徴とする、

塩化ビニリデン系樹脂組成物の製造方法。

(5) 上記(1)〜(3)のいずれか1項に記載された塩化ビニリデン系樹脂組成物を溶融成形してなる、厚み1μm以上1000μm以下の層を少なくとも1層備えた、

塩化ビニリデン系樹脂成形品。

【0011】

(6) 室温で固体状の粒子(A)を0.10〜0.85重量%、室温で液体状の添加物(B)を0.10〜2.00重量%、および、塩化ビニリデン系共重合体を含み、

少なくとも、前記室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して得られたペースト状添加剤を、前記塩化ビニリデン系共重合体に混合して得られる、

上記(1)に記載の塩化ビニリデン系樹脂組成物。

【発明の効果】

【0012】

本発明によれば、熱安定性に優れ、高い生産性を有する塩化ビニリデン系樹脂組成物を実現でき、これにより、バリア性および透明性に優れる塩化ビニリデン系樹脂成形品を簡易且つ低コストで実現することができる。

【図面の簡単な説明】

【0013】

【図1】塩化ビニリデン系樹脂成形品を溶融成形する製造装置を示す概略図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について具体的に説明する。なお、以下の実施の形態は、本発明を説明するための例示であり、本発明はその実施の形態のみに限定されるものではない。

【0015】

本実施形態の塩化ビニリデン系樹脂組成物は、室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含む。

【0016】

本実施形態において、塩化ビニリデン系共重合体とは、塩化ビニリデンを主成分とし、これと共重合性を有する不飽和単量体との共重合体を意味する。かかる塩化ビニリデン系共重合体は、共重合体の総量に対し、好ましくは、50〜98重量%の共重合割合で塩化ビニリデンを含むものであり、より好ましくは、70〜96重量%の共重合割合で塩化ビニリデンを含むものである。

【0017】

不飽和単量体の具体例としては、例えば、塩化ビニルまたはアクリル酸メチル、アクリル酸ブチル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸ブチル等のメタクリル酸エステル類、アクロニトリル、イソブチレン、酢酸ビニル等が挙げられるが、これらに特に限定されない。なお、不飽和単量体として、一種を単独で用いても、二種以上を併用してもよい。

【0018】

塩化ビニリデン系共重合体の重量平均分子量(Mw)は、特に限定されないが、好ましくは5万〜15万であり、より好ましくは6万〜13万である。重量平均分子量(Mw)を5万以上にすることにより、溶融成形時の製膜延伸に耐え得る強度を容易に実現することができる。一方、重量平均分子量(Mw)を15万以下とし、前述の不飽和単量体の含有量を調整した塩化ビニリデン系共重合体と、室温で固体状の粒子(A)および室温で液体状の添加物(B)とを組み合わせることにより、溶融成形時の熱安定性を高めることができる。なお、本明細書において、塩化ビニリデン系共重合体の重量平均分子量(Mw)は、ポリスチレンを標準として、ゲルパーミエーションクロマトグラフィー法(GPC法)で求められる値とする。

【0019】

室温(25℃)で固体状の粒子(A)の具体例としては、例えば、シリカ(SiO2、融点;約1700℃)、タルク(Mg3Si4O10(OH)2、融点;800℃以上)、雲母(融点;約1250℃)等の無機鉱物、アントラキノン(融点;286℃)等の有機化合物、アルミニウム(Al、融点;660℃)等の金属単体、酸化マグネシウム(MgO、融点;約2850℃)、酸化カルシウム(CaO、融点;2572℃)、二酸化チタン(TiO2、融点;約1860℃)、酸化アルミニウム(Al2O3、融点;約2000℃)、酸化鉛(PbO、融点;888℃)等に代表される金属酸化物、硫酸バリウム(BaSO4、融点;約1600℃)、硫酸アルミニウム(Al2(SO4)3、融点;770℃)、硫酸マグネシウム(MgSO4、融点;1185℃)、硫酸ナトリウム(Na2SO4、融点;884℃)等に代表される金属硫化物、水酸化マグネシウム(Mg(OH)2、融点;約350℃)、水酸化カルシウム(Ca(OH)2、融点;580℃)、水酸化アルミニウム(Al(OH)3、融点;約300℃)、水酸化ナトリウム(NaOH、融点;318℃)、水酸化カリウム(KOH、融点;360℃)等に代表される金属水酸化物、炭酸マグネシウム(MgCO3、融点;約350℃)、炭酸カリウム(K2CO3、融点;891℃)、炭酸カルシウム(CaCO3、融点;825℃)などに代表される金属炭酸塩、硝酸カリウム(KNO3、融点;333℃)、硝酸カルシウム(Ca(NO3)2、融点;561℃)、硝酸ナトリウム(NaNO3、融点;308℃)等に代表される金属硝酸塩、あるいはそれらの混合物ハイドロタルサイト(M18-xM2x(OH)16CO2・nH2O、M1=Mg2+、Fe2+、Zn2+、Ca2+、Li2+、Ni2+、Co2+、Cu2+、M2=Al3+,Fe3+、Mn3+、2≦x≦5、融点;約350℃)等の無機化合物等が挙げられるが、これらに特に限定されない。これらのなかでも、室温で固体状の粒子(A)は、シリカ、酸化マグネシウム、酸化カルシウム、二酸化チタン、酸化アルミニウム、酸化ナトリウム、酸化鉛等に代表される金属または周期律表14族元素の酸化物および水酸化マグネシウム、水酸化カルシウム、水酸化アルミニウム、水酸化カリウム等に代表される金属または周期律表14族元素の水酸化物、あるいはそれらの混合物としてハイドロタルサイト等、もしくは、金属または周期律表の第14族元素の酸化物または水酸化物から選ばれる無機化合物であることが好ましい。また、室温で固体状の粒子(A)は、ガスバリア性の観点から、室温(25℃)およびレトルト条件下(120℃以上)で固体状であることが好ましい。

【0020】

室温で固体状の粒子(A)の含有割合は、特に限定されないが、本実施形態の塩化ビニリデン系樹脂組成物中、0.10〜0.85重量%であることが好ましい。室温で固体状の粒子(A)の含有割合を0.10重量%以上とし、前述の不飽和単量体の含有量と重量平均分子量(Mw)を調整した塩化ビニリデン系共重合体と、室温で液体状の添加物(B)とを組み合わせることにより、溶融成形時の熱安定性を高めることができる。また、室温で固体状の粒子(A)の含有割合を0.85重量%以下にすることにより、溶融成形後に得られる塩化ビニリデン系樹脂成形品、例えば、フィルムの透明性を高めることができる。

【0021】

室温で液体状の添加物(B)は、液体添加剤(可塑剤)であり、その具体例としては、例えば、ミネラルオイル(MO)、アセチルクエン酸トリブチル(ATBC)、セバシン酸ジブチル、アジピン酸ジイソブチル、エポキシ化ステアリン酸オクチル等可塑剤、エポキシ化亜麻仁油(ELO)、エポキシ化大豆油(ESO)、エポキシ化桐油、エポキシ化ヒマシ油、エポキシ化パーム油、エポキシ化ポリブタジエン、ビスフェノールAジグリシジルエーテル(BADGE)等のエポキシ化合物、あるいはそれらの混合物等が挙げられるが、これらに特に限定されない。これらのなかでも、エポキシ化亜麻仁油(ELO)、エポキシ化大豆油(ESO)、エポキシ化桐油、エポキシ化ヒマシ油、エポキシ化パーム油、エポキシ化ポリブタジエン、エポキシ化ステアリンオクチル等のエポキシ化合物が好ましい。

【0022】

室温で液体状の添加物(B)の含有割合は、特に限定されないが、本実施形態の塩化ビニリデン系樹脂組成物中、0.10〜2.00重量%であることが好ましく、0.20〜2.00重量%であることがより好ましい。室温で液体状の添加物(B)の含有割合を0.10重量%以上とし、前述の不飽和単量体の含有量と重量平均分子量(Mw)を調整した塩化ビニリデン系共重合体と、室温で固体状の粒子(A)とを組み合わせることにより、溶融成形時の熱安定性を高めることができる。また、室温で液体状の添加物(B)の含有割合を2.00重量%以下とし、前述の不飽和単量体の含有量と重量平均分子量(Mw)を調整した塩化ビニリデン系共重合体と組み合わせることにより、溶融成形後に得られる塩化ビニリデン系樹脂成形品、例えば、フィルムのバリア性を高めることができる。

【0023】

本実施形態の塩化ビニリデン系樹脂組成物は、必要に応じて、他種類の樹脂(重合体、共重合体を含む。)や、抗酸化剤、熱安定剤、滑剤、梨地剤、顔料等の各種添加剤を含有していてもよい。添加剤の具体例としては、例えば、ビタミンE、ブチルヒドロキシトルエン(BHT)、チオプロピオン酸アルキルエステル、ピロリン酸ナトリウム等の抗酸化剤、エチレンジアミン4酢酸(EDTA)、同金属塩等のキレート剤、シリカやタルク等の各種滑剤、梨地剤、顔料、染料等の各種着色剤等が挙げるが、これらに特に限定されない。

【0024】

本実施形態の塩化ビニリデン系樹脂組成物は、溶融成形加工後に透過型光学顕微鏡で観察される投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)のうち、投影面積が1000μm2以上3000μm2以下の室温で固体状の粒子(A)の割合が20%以下となり、投影面積が10μm2以上100μm2未満の室温で固体状の粒子(A)の割合が40%以上となることが必要とされる。

【0025】

本実施形態の塩化ビニリデン系樹脂組成物においては、室温で固体状の粒子(A)が小粒径粒子の状態で微分散状態を保ち、且つ、著しい偏析が抑制された状態で均一に分散していることにより、優れた熱安定性が発揮され、また、高い透明性、特にボイル、レトルト等の熱処理後の高い透明性が発揮される。ここで、投影面積が1000μm2以上3000μm2以下である大粒径の室温で固体状の粒子(A)の割合が20%を超えると、成形品の透明性、特にボイル、レトルト等の熱処理後の透明性が悪化する。一方、投影面積が10μm2以上100μm2未満である小粒径の室温で固体状の粒子(A)が40%以上存在することにより、溶融成形加工時の熱安定性が良好となる、異物の流出が抑制される等の結果、安定した生産(連続成形、連続製膜)が可能となる。

【0026】

なお、本明細書において、上述した室温で固体状の粒子(A)の分布状態の測定は、塩化ビニリデン系樹脂組成物を厚み15μmのフィルムに成形し、このフィルムを透過型光学顕微鏡(200倍)で観察することによって行う。ここではまず、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)をサンプリングし、サンプリングされたものを小粒径(投影面積が10μm2以上100μm2未満のもの)、中粒径(投影面積が100μm2以上1000μm2未満のもの)、大粒径(投影面積が1000μm2以上3000μm2以下のもの)の3種類に分類し、それぞれの分類毎に投影面積の積算を行う。そして、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)の総投影面積を積算し、この総投影面積に対する小粒径の投影面積の積算値が占める割合(%)と、この総投影面積に対する大粒径の積算値が占める割合(%)と、を求める。

【0027】

本実施形態の塩化ビニリデン系樹脂組成物は、塩化ビニリデン系共重合体に、室温で固体状の粒子(A)と室温で液体状の添加物(B)とを混合することにより得ることができる。

【0028】

塩化ビニリデン系共重合体の重合方法としては、特に限定されず、例えば、懸濁重合法、乳化重合法、溶液重合法等の公知の手法をいずれも採用することができる。これらの中でも、懸濁重合法が好ましい。懸濁重合法としては、懸濁剤を溶かした水の中にモノマーを添加する直接懸濁法や、特開昭62−280207号公報に記載されているように、モノマーに懸濁剤を溶かした水を添加してモノマー相が連続相/水が不連続相である分散状態を経由して、モノマーが不連続/水が連続相である分散体にする懸濁法等が例示される。

【0029】

塩化ビニリデン系共重合体を懸濁重合にて製造する場合に使用可能な油溶性開始剤としては、例えば、有機過酸化物(例えば、ラウロイルパーオキサイド、ベンゾイルパーオキサイド、tert−ブチルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシイソブチレート、tert−ブチルパーオキシピバレート、tert−ブチルパーオキシネオデカノエート、ジイソプロピルパーオキシジカーボネート等)の他、アゾビス化合物(例えば、アゾビスイソブチルニトリル等)が挙げられる。

【0030】

塩化ビニリデン系共重合体を懸濁重合にて製造する場合に使用可能な懸濁剤としては、例えば、メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース等のセルロース誘導体や、ポリビニルアルコールまたはポリ酢酸ビニルの部分ケン化物等が挙げられる。

【0031】

塩化ビニリデン系共重合体を乳化重合にて製造する場合に使用可能な水溶性開始剤としては、例えば、無機過酸化物(例えば、過硫酸ナトリウム、過硫酸カリウム、過硫酸アンモニウム等)の他、有機過酸化物(例えば、tert−ブチルハイドロパーオキサイドとホルムアルデヒドナトリウムスルホキシドのレドックス系等)が挙げられる。

【0032】

塩化ビニリデン系共重合体を乳化重合にて製造する場合に使用可能な乳化剤としては、例えば、アニオン界面活性剤(例えば、アルキルスルホン酸ナトリウム、アルキルベンゼンスルホン酸ナトリウム等)の他、非イオン界面活性剤(例えば、ポリオキシエチレンアルキルフェニルエーテル等)が挙げられる。

【0033】

塩化ビニリデン系共重合体を製造する際、トリクロロエチレン、ドデシルメルカプタン、オクチルメルカプタン、チオグリコール酸、チオグリコール酸−2−エチルヘキシル等の連鎖移動剤を重合時に添加してもよい。

【0034】

塩化ビニリデン系共重合体を製造する際の重合温度は、特に制限されないが、一般的に20℃〜100℃が好ましく、より好ましくは40℃〜90℃である。なお、塩化ビニリデン系共重合体の重合後においては、必要に応じて、濾過、水洗、乾燥等の公知の後処理を行うことができる。例えば、乳化重合で乳濁状物を得た場合には、硫酸アルミニウムや塩化カルシウム等を用いて塩析してから後処理を行うことで、粉末状あるいは粒状の塩化ビニリデン系共重合体を得ることができる。

【0035】

塩化ビニリデン系共重合体に室温で固体状の粒子(A)と室温で液体状の添加物(B)とを混合する方法は、特に限定されない。望ましい添加法としては、予め、室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕してペースト状添加剤を調製し、このペースト状添加剤を塩化ビニリデン系共重合体に混合する方法である。ペースト状添加剤を塩化ビニリデン系共重合体に混合時あるいは混合した後に、必要に応じて、室温で固体状の粒子(A)および/または室温で液体状の添加物(B)をさらに混合してもよい。なお、室温で固体状の粒子(A)と室温で液体状の添加物(B)との混合粉砕においては、公知の混合機および粉砕機、例えば、バタフライミキサー、リボンブレンダー、ハイスピードミキサー、ロールミル、ビーズミル等を用いることができる。

【0036】

上記のペースト状添加剤を調整するにあたり、室温で液体状の添加物(B)は、E型粘度計で測定した25℃での粘度が250mPa・s以上600mPa・s以下であることが好ましい。室温で液体状の添加物(B)の粘度を250mPa・s以上にすることにより、ペースト状添加剤を構成する室温で固体状の粒子(A)の含有量が少ない場合および多い場合のいずれにおいても、ペースト状添加剤中における室温で固体状の粒子(A)の凝集、及び再凝集を抑制でき、均一な微分散を実現できるとともに、溶融成形後の成形品の品質(バリア性等)を高めることができる。一方、室温で液体状の添加物(B)の粘度を600mPa・s以下にすることにより、調製後のペースト状添加剤の粘度を適度な範囲に制御し易いので、室温で固体状の粒子(A)の偏析を抑制することができるとともに、ペースト状添加剤を塩化ビニリデン系共重合体に添加する際の流動性を担保することができ、その結果、取り扱い性および作業性が高められる。

【0037】

上記のペースト状添加剤において、室温で固体状の粒子(A)の含有割合は、特に限定されないが、30重量%以上60重量%以下であることが好ましく、より好ましくは30重量%以上50重量%以下である。室温で固体状の粒子(A)の含有割合を30重量%以上にすることにより、室温で液体状の添加物(B)の使用量を相対的に抑制することができるとともに、溶融成形後の成形品の品質(バリア性等)を高めることができる。さらに、ペースト状添加剤を長期間静置した際にも、混合粉砕された粒子(A)がペースト添加剤中で沈殿し難く、均一分散状態を保つことが容易となる。一方、室温で固体状の粒子(A)の含有割合を60重量%以下にすることにより、ペースト状添加剤中での室温で固体状の粒子(A)の再凝集を抑制することができ、微分散状態を保つことが容易となる。また、ペースト状添加剤の粘度を適度な範囲に制御し易いので、室温で固体状の粒子(A)の偏析を抑制することができるとともに、ペースト状添加剤を塩化ビニリデン系共重合体に混合する際の流動性を担保することができ、その結果、取り扱い性および作業性が高められる。

【0038】

上記のペースト状添加剤を塩化ビニリデン系共重合体に混合する際には、例えば、ヘンシェルミキサー等の高速ミキサー、リボンブレンダー、ターンブレンダー等の混合機等を用いることができる。

【0039】

室温で固体状の粒子(A)および室温で液体状の添加物(B)以外の任意成分、例えば上述した他種類の樹脂や各種添加剤を混合するタイミングは、特に限定されない。すなわち、塩化ビニリデン系共重合体の重合前のモノマー状態、塩化ビニリデン系共重合体の重合後のスラリー状態、塩化ビニリデン系共重合体の重合後の乾燥工程、塩化ビニリデン系共重合体の乾燥後、室温で固体状の粒子(A)と室温で液体状の添加物(B)の添加後、のいずれのタイミングでも構わない。

【0040】

図1は、本実施形態の塩化ビニリデン系樹脂組成物を用いて塩化ビニリデン系樹脂成形品を溶融成形(押出成形、押出製膜)する製造装置の一例を示す概略図である。

【0041】

押出機101のホッパー部102から供給された塩化ビニリデン系樹脂組成物は、スクリュー103で推進、加熱混練されて溶融し、押出機101の先端に取り付けられた環状ダイ104のスリット部から押出されて筒状パリソン105となる。パリソンは冷却槽106の冷水で急冷され、ピンチロールA,A’に導かれる。そして、筒状パリソン105は、温水槽107で余熱され、ピンチロール群B,B’、C,C’へと送られる。ここで、筒状パリソン105は、ピンチロール群B,B’、C,C’との間で、筒内に密封入されたエアーの体積およびピンチロールB,B’、C,C’間の速度比によって、筒の周囲方向および縦方向に各々約4倍に延伸し配向される。延伸配向された筒状フィルムは、平坦2枚重ねに折り畳まれ、巻き取りロール108によって巻き取られた後、一枚ずつのフィルムにはぎとられる。これにより、塩化ビニリデン系樹脂成形品が溶融成形される。なお、塩化ビニリデン系樹脂組成物を、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリビニルアルコール、ポリ塩化ビニル等の各種合成樹脂とともに、共押出してもよい。

【0042】

塩化ビニリデン系樹脂成形品の透明性は、厚み15μmのフィルムのHAZE値で4%未満であることが好ましい。とりわけ、レトルト処理後の透明性は厚み15μmのフィルムのHAZE値で5%未満であることが好ましい。レトルト処理後のHAZE値が5%未満であることにより、透明性が求められる医薬用透明フィルム包装や食品用透明フィルム包装等の種々のアイテムに、本実施形態の塩化ビニリデン系樹脂成形品を好適に適用することができる。

【0043】

塩化ビニリデン系樹脂成形品の形態は、厚み1μm〜1000μmのフィルムまたはシートおよびこれに該当する層を一層以上含む多層成形品であることが好ましく、そのフィルム厚み、シート厚みおよび層厚みは、5μm〜500μmであることがよりこのましく、さらに好ましくは8μm〜200μmである。1μm以上の厚みがあれば工業生産が容易であり、1000μm以下の厚みであれば生産効率が向上する。

【0044】

塩化ビニリデン系樹脂成形品は、その表面および/または裏面に、紙、アルミ等の金属箔や、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリビニルアルコール、ポリ塩化ビニル等の各種合成樹脂フィルムとラミネート加工されていてもよい。なお、塩化ビニリデン系樹脂成形品へのラミネート方法は、公知の手法を適宜採用することがで、特に限定されない。例えば、ドライラミネート法、ウエットラミネート法、押出ラミネート法等を適用することができる。

【0045】

また、塩化ビニリデン系樹脂成形品は、その表面、裏面および/または側面に、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリビニルアルコール、ポリ塩化ビニル等の各種合成樹脂が配されたものであってもよい。例えば、上述した塩化ビニリデン系樹脂組成物と各種合成樹脂とを共押出することにより、このような複合体を得ることができる。

【実施例】

【0046】

以下、実施例および比較例を挙げて、本発明を詳細に説明するが、本発明はこれらに限定されない。

本発明の樹脂組成物からなる実施例中の成形品について、図1を用いて以下説明する。

【0047】

実施例および比較例における評価、すなわち、室温で固体状の粒子(A)の粒度分布、酸素透過度、透明性、レトルト後の透明性、カーボン異物点数、押出機洗浄間隔、ダイ分掃間隔は、以下の方法によって求めて評価した。

【0048】

(1)室温で固体状の粒子(A)の粒度分布の評価

塩化ビニリデン系樹脂組成物を厚み15μmフィルムに溶融成形した後、透過型光学顕微鏡(OLYMPUS BX51)(200倍)で観察し、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積を測定した。観察された室温で固体状の粒子(A)を、小粒径(投影面積が10μm2以上100μm2未満)、中粒径(投影面積が100μm2以上、1000μm2未満)、大粒径(投影面積が1000μm2以上3000μm2以下)の3種類に分類し、それぞれの投影面積の積算を行った。そして、投影面積が10μm2以上3000μm2以下の室温で固体状の粒子(A)の総投影面積を積算し、この総投影面積に対する小粒径の投影面積の積算値が占める割合(%)と、この総投影面積に対する大粒径の積算値が占める割合(%)と、を求めた。

(1)−1 大粒径(投影面積1000μm2以上3000μm2以下)

算出方法;[占有率(%)]=(1000μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積の積算値)/(10μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積の積算値(総投影面積))×100

(1)−2 小粒径(投影面積10μm2以上100μm2未満)

算出方法;[占有率(%)]=(10μm2以上100μm2未満の室温で固体状の粒子(A)の投影面積の積算値)/(10μm2以上3000μm2以下の室温で固体状の粒子(A)の投影面積の積算値(総投影面積))×100

【0049】

(2)酸素透過度の評価

室温で液体状の添加剤(B)の添加による酸素透過度(O2TR)の悪化の度合いを評価する。それぞれの評価に用いられた塩化ビニリデン系共重合体に室温で固体状の粒子(A)および室温で液体状の添加物(B)を添加せずに押出製膜したフィルムの酸素透過度を標準値(標準O2TR)とし、これに対する評価フィルムの酸素透過度の悪化の度合い(悪化率)を下記の算出方法で算出し、評価した(なお、悪化率は100%を超えると商品価値が著しく損なわれるため、好ましくない)。

酸素透過度の測定はMocon OX−TRAN 2/20を使用して23℃、65%RHの条件の下、厚み15μmのフィルムで実施した。

算出方法;[酸素透過度悪化率(%)]=([評価フィルムO2TR]−[標準O2TR])/[標準O2TR]×100

【0050】

(3)透明性の評価

ASTM D−1003に準拠して、厚み15μmのフィルムの透明性を濁度計(日本電色工業社製NDH 5000)にて23℃、50%RHの条件で測定した。

【0051】

(4)レトルト処理後の透明性の評価

測定前に下記の条件で加熱処理した厚み15μmのフィルムの透明性をASTM D−1003に準拠して、濁度計(日本電色工業社製NDH 5000)にて23℃、50%RHの条件で測定した。

レトルト条件:フィルムを金属枠に固定し、熱収縮しない状態で120℃の加圧熱水中に20分浸漬した後、室温にて2日間乾燥する。

【0052】

(5)押出機洗浄間隔の評価

押出機内のバレルやスクリュー部での樹脂の滞留に対する樹脂の熱安定性を評価するものである。多量に異物が流出すると、製膜を一旦中断し、樹脂をポリエチレン等に置換して押出機内の熱劣化物を掻き出す必要がある為、生産効率の低下につながる。ここでは、細かな熱劣化異物や変色物が成形品中に連続的且つ多量に流出するまでの連続押出の時間の長さを、以下の基準に基づいて評価した。

評価尺度 評価記号 備考

48時間以上 ◎ 非常に安定な連続生産が可能

24時間以上48時間未満 ○ 安定な連続生産が可能

6時間以上24時間未満 △ 生産性は悪いが連続生産可能

6時間未満 × 連続生産は不可能

【0053】

(6)ダイ分掃間隔の評価

ダイ内での樹脂の滞留に対する樹脂の熱安定性を評価するものである。ダイ内部の壁面と溶融樹脂の滑り性が悪いと、滞留した樹脂が熱劣化してダイ内部に付着する。程度がひどくなると成形品の厚みムラやすじなどが発生する為、押出機を停止させ、ダイを分解して掃除(分掃)が必要となる為、生産効率が著しく低下する。ここでは、ダイの分掃が必要となるまでの連続押出時間の長さを、以下の基準に基づいて評価する。

評価尺度 評価記号 備考

3000時間以上 ◎ 非常に安定な連続生産が可能

1000時間以上3000時間未満 ○ 安定な連続生産が可能

100時間以上1000時間未満 △ 生産性は悪いが連続生産可能

100時間未満 × 連続生産は不可能

【0054】

(7)カーボン異物点数の評価

押出機内で樹脂が滞留して発生した熱劣化物(炭化物)が突発的に剥離して流出するとカーボン異物となる。成形品中に大きなカーボン異物(黒色)が流出すると製品の品質問題上、一旦成形品を切って異物発生部を取り除き、成形品をスプライスする必要があり、問題となる。ここでは、成形品に混入する熱劣化物をイメージセンサー方式の異物検査機を用いて検出し、15μm厚のフィルム2000m2において2mm角以上のカーボン異物の点数をカウントして、以下の基準に基づいて評価した。

評価尺度 評価記号 備考

0点 ◎ 非常に安定な連続生産が可能

1点以上5点未満 ○ 安定な連続生産が可能

5点以上10点未満 △ 生産性は悪いが連続生産可能

10点以上 × 連続生産は不可能

【0055】

(8)総合評価

上記(1)〜(7)の評価項目に基づいて、以下の基準で総合評価を行った。

評価尺度 評価記号 備考

上記7項目の全てを満たす ○ 商品価値として優れている

項目(1)は満たすが、他の項目を満たさない △ 分散は優れているが商品価値は低い

評価項目(1)を満たさない × 商品価値が無い

【0056】

[実施例1]

内面がグラスライニングされた撹拌機付き反応機にヒドロキシプロピルメチルセルロースが0.20部溶解した脱イオン水120部を投入する。撹拌開始後、系内を30℃にて窒素置換して塩化ビニリデン単量体(VDC)95部、アクリル酸メチル単量体(MA)5部、t−ブチルパーオキシ−2−エチルヘキサノエート1.0部の混合物を投入し、反応機を80℃に昇温して重合を開始する。8時間後に降温したスラリーを取り出す。得られたスラリーを遠心式の脱水機にて水を分離し、ついで80℃の熱風乾燥機にて24時間乾燥して粉末状の塩化ビニリデン−アクリル酸メチル共重合体を得た。この共重合体の収率は99%で重量平均分子量は8.0万、最終共重合体組成はVDC/MA=95.3/4.7重量%であった。

次に、酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を粉砕機にて予め混合粉砕し、ペースト状添加剤を得た。このペースト状添加剤0.10重量%に加えてエポキシ化大豆油0.15重量%を先述の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウム0.05重量%、エポキシ化大豆油0.20重量%を含む塩化ビニリデン系樹脂組成物となるように配合した。この塩化ビニリデン系樹脂組成物を図1に示すインフレーション法により押出製膜し、厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0057】

[実施例2]

酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を予め混合粉砕し、得られたペースト状添加剤0.20重量%に加えてエポキシ化大豆油0.10重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.10重量%、エポキシ化大豆油の総量を0.20重量%とすること以外は、実施例1と同様に処理して、実施例2の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0058】

[実施例3]

酸化マグネシウム(MgO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤0.33重量%に加えてエポキシ化大豆油0.77重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.10重量%、エポキシ化大豆油の総量を1.00重量%とすること以外は、実施例1と同様に処理して、実施例3の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0059】

[実施例4]

酸化マグネシウム(MgO)60重量%とエポキシ化大豆油(ESO)40重量%を粉砕機にて予め混合粉砕し、得られたペースト状添加剤0.33重量%に加えてエポキシ化大豆油0.07重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウム0.20重量%、エポキシ化大豆油0.20重量%とすること以外は実施例1と同様に処理して、実施例4の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0060】

[実施例5]

酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を予め混合粉砕し、得られたペースト状添加剤1.20重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.60重量%、エポキシ化大豆油の総量を0.60重量%とすること以外は、実施例1と同様に処理して、実施例5の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0061】

[実施例6]

酸化マグネシウム(MgO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例6の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0062】

[実施例7]

酸化マグネシウム(MgO)30重量%とエポキシ化亜麻仁油(ELO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化亜麻仁油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化亜麻仁油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例7の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0063】

[実施例8]

酸化マグネシウム(MgO)50重量%とエポキシ化大豆油(ESO)50重量%を予め混合粉砕し、得られたペースト状添加剤2.00重量%に加えてエポキシ化大豆油1.00重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を1.0重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例8の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0064】

[実施例9]

水酸化マグネシウム(Mg(OH)2)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に水酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例9の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0065】

[実施例10]

酸化カルシウム(CaO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化カルシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例10の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0066】

[実施例11]

水酸化カルシウム(Ca(OH)2)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に水酸化カルシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例11の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0067】

[実施例12]

酸化アルミニウム(Al2O3)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化アルミニウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例12の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0068】

[実施例13]

水酸化アルミニウム(Al(OH)3)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に水酸化アルミニウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例13の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0069】

[実施例14]

ハイドロタルサイト(Mg6Al2(OH)16CO3・4H2O)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的にハイドロタルサイトの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例14の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0070】

[実施例15]

内面がグラスライニングされた撹拌機付き反応機にヒドロキシプロピルメチルセルロースが0.20部溶解した脱イオン水120部を投入する。撹拌開始後、系内を30℃にて窒素置換して塩化ビニリデン単量体(VDC)82部、塩化ビニル単量体(VC)18部、ジイソプロピルパーオキシジカーボネート0.1部の混合物を投入し、反応機を45℃に昇温して重合を開始する。60時間後に降温したスラリーを取り出す。得られたスラリーを遠心式の脱水機にて水を分離し、ついで80℃の熱風乾燥機にて24時間乾燥して粉末状の塩化ビニリデン−塩化ビニル共重合体を得た。この共重合体の収率は90%で重量平均分子量は12万、最終共重合体組成はVDC/VC=91/9重量%であった。

次に酸化マグネシウム(MgO)30重量%とエポキシ化大豆油(ESO)70重量%を予め混合粉砕し、得られたペースト状添加剤2.83重量%に加えてエポキシ化大豆油0.02重量%を先述の塩化ビニリデン−塩化ビニル共重合体に添加・混合した。そして、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、実施例15の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0071】

[比較例1]

酸化マグネシウム(MgO)20重量%とエポキシ化大豆油(ESO)80重量%を予め混合粉砕し、得られたペースト状添加剤4.25重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を3.40重量%とすること以外は、実施例1と同様に処理して、比較例1の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0072】

[比較例2]

酸化マグネシウム(MgO)70重量%とエポキシ化大豆油(ESO)30重量%を予め混合粉砕し、得られたペースト状添加剤1.21重量%に加えてエポキシ化大豆油1.64重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.85重量%、エポキシ化大豆油の総量を2.00重量%とすること以外は、実施例1と同様に処理して、比較例2の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0073】

[比較例3]

酸化マグネシウム(MgO)60重量%とアセチルクエン酸トリブチル(ATBC)40重量%を予め混合粉砕し、得られたペースト状添加剤0.33重量%に加えてアセチルクエン酸トリブチル0.07重量%を実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に添加・混合し、最終的に酸化マグネシウムの総量を0.20重量%、アセチルクエン酸トリブチルの総量を0.20重量%とすること以外は、実施例1と同様に処理して、比較例3の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0074】

[比較例4]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例1に記載の酸化マグネシウム(MgO)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例4の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0075】

[比較例5]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例9に記載の水酸化マグネシウム(Mg(OH)2)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例5の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0076】

[比較例6]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例10に記載の酸化カルシウム(CaO)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例6の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0077】

[比較例7]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例11に記載の水酸化カルシウム(Ca(OH)2)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例7の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0078】

[比較例8]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例12に記載の酸化アルミニウム(Al2O3)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例8の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0079】

[比較例9]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例13に記載の水酸化アルミニウム(Al(OH)3)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例9の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0080】

[比較例10]

実施例1に記載の塩化ビニリデン−アクリル酸メチル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、実施例14に記載のハイドロタルサイト(Mg6Al2(OH)16CO3・4H2O)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例10の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0081】

[比較例11]

実施例15に記載の塩化ビニリデン−塩化ビニル共重合体に予めエポキシ化大豆油(ESO)2.00重量%を添加・混合した後に、酸化マグネシウム(MgO)0.85重量%を粉末状態で添加したこと以外は、実施例1と同様に処理して、比較例11の塩化ビニリデン系樹脂組成物および厚み15μmのフィルム(塩化ビニリデン系樹脂成形品)を得た。

【0082】

表1に、実施例1〜15および比較例1〜11の塩化ビニリデン系樹脂組成物ならびに塩化ビニリデン系樹脂成形品の物性および性能評価を示す。

【0083】

【表1】

【0084】

実施例1〜6及び8のように、予め酸化マグネシウム30〜60重量%をエポキシ化大豆油40〜70重量%の存在下で混合粉砕して調製したペースト状添加剤を塩化ビニリデン−アクリル酸メチル共重合体に添加し、最終的に酸化マグネシウム0.05〜1.00重量%およびエポキシ化大豆油0.20〜2.00重量%とすることにより、酸化マグネシウムの凝集および分散不良、偏析が解消され、目的とする押出製膜時の熱安定性を保ち、且つ、成形品のバリア性および透明性、特にレトルト後の透明性が良い、商品価値を有する塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品を実現できることが明らかとなった。とりわけ、実施例2〜6のように、最終的に酸化マグネシウム0.10〜0.85重量%およびエポキシ化大豆油0.20〜2.00重量%とすることにより、高性能化が図れることが明らかになった。

【0085】

また、実施例7のようにペースト状添加剤を調製するための室温で液体状の添加物(B)として、エポキシ化亜麻仁油を用いた場合も、エポキシ化大豆油を使用した場合と同様に、押出時の熱安定性良好であり、且つバリア性および透明性、特にレトルト後の透明性が良好な、目的とする商品価値を有する塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品を実現できる。

【0086】

実施例9〜14のようにペースト状添加剤を調製するための室温で固体状の粒子(A)として、水酸化マグネシウム、または酸化カルシウム、水酸化カルシウム、酸化アルミニウム、水酸化アルミニウム、ハイドロタルサイトを用いた場合も、酸化マグネシウムを使用した場合と同様に、押出時の熱安定性が良好であり、且つバリア性および透明性、特にレトルト後の透明性が良好な、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られる。

【0087】

さらに、実施例15のように塩化ビニリデン系共重合体として塩化ビニリデン−塩化ビニル共重合体を用いた場合も、塩化ビニリデン−アクリル酸メチル共重合体を用いた際と同様に、押出時の熱安定性が良好であり、且つバリア性および透明性、特にレトルト後の透明性が良好な、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られる。

【0088】

一方、比較例1のようにペースト状添加剤中の酸化マグネシウム含有量を20重量%とすると、ペースト状添加剤中で酸化マグネシウムの凝集が発生し、このペースト状添加剤を塩化ビニリデン系共重合体に添加・混合した塩化ビニリデン系樹脂組成物を原料とする成形品中に、酸化マグネシウムの凝集物が多く観察され、十分な熱安定性および透明性が達成できない。さらに、酸化マグネシウム添加量が実施例6と同量の0.85重量%となるように酸化マグネシウム含有量が20重量%のペースト状添加剤を添加すると、エポキシ化大豆油の添加量が相対的に高まり、バリア性が著しく悪化するため、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【0089】

比較例2のようにペースト状添加剤中の酸化マグネシウム含有量を70重量%とすると、ペースト状添加剤中に固体成分を多く含む為、ペースト自体の流動性が乏しくなり、塩化ビニリデン系共重合体に均一に添加・混合できず、この塩化ビニリデン系樹脂組成物を原料とする成形品は、酸化マグネシウムの凝集および偏析が発生し、実施例6と同量の熱安定剤を添加したにも拘らず、目的とする熱安定性およびフィルム透明性が達成できず、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【0090】

比較例3のように低粘度の室温で液体状の添加物(B)であるアセチル化クエン酸トリブチル(粘度;50mPa・s)を用いてペースト状添加剤を実施例4と同条件にて調製、添加すると、ペースト状添加剤中での酸化マグネシウムの再凝集が観察され、さらには成形した塩化ビニリデン系樹脂成形品中でも酸化マグネシウムの著しい凝集および偏析が発生し、目的とする熱安定性および透明性を達成できず、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【0091】

また、比較例4〜11のようにエポキシ化大豆油と室温で固体状の粒子(A)を事前に混合粉砕せずに液状および固体状態のまま個別に塩化ビニリデン系共重合体に添加・混合すると、実施例6および実施例9〜15と同量の熱安定剤を添加したにも拘らず、室温で固体状の粒子(A)の凝集および偏析が著しく、十分な熱安定性が得られない。さらに、溶融加工後の塩化ビニリデン系樹脂成形品に存在する室温で固体状の粒子(A)の凝集物および偏析も多く観察され、透明性、特にレトルト後の透明性の悪化が著しく、目的とする商品価値を満たす塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品が得られない。

【産業上の利用可能性】

【0092】

本発明の塩化ビニリデン系樹脂組成物および塩化ビニリデン系樹脂成形品は、溶融成形時の熱安定性に優れ、高い生産性を有するので、包装材用途において広く且つ有効に利用可能であり、とりわけ、透明性およびバリア性にも優れるので、医薬品や食品等の透明性が要求される包装材用途において好適に利用可能である。また、本発明の塩化ビニリデン系樹脂組成物の製造方法によれば、そのような塩化ビニリデン系樹脂組成物を簡易且つ低コストで製造可能であるので、生産性および経済性を高めることができる。

【符号の説明】

【0093】

101; 押出機

102; ホッパー部

103; スクリュー

104; 環状ダイ

105; 筒状パリソン

106; 冷却槽

107; 温水槽

108; 巻き取りロール

A,A‘、B,B’、C,C’; ピンチロール

【特許請求の範囲】

【請求項1】

室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含み、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となることを特徴とする、

塩化ビニリデン系樹脂組成物。

【請求項2】

前記室温で固体状の粒子(A)が、金属または周期律表の第14族元素の酸化物または水酸化物から選ばれることを特徴とする、

請求項1に記載の塩化ビニリデン系樹脂組成物。

【請求項3】

前記室温で液体状の添加剤(B)が、E型粘度計で測定した25℃での粘度が250mPa・s以上600mPa・s以下であることを特徴とする、

請求項1または2に記載の塩化ビニリデン系樹脂組成物。

【請求項4】

室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して調製された、前記室温で固体状の粒子(A)を30重量%以上60重量%以下含むペースト状添加剤を、塩化ビニリデン系共重合体に配合し、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となるものを製造することを特徴とする、

塩化ビニリデン系樹脂組成物の製造方法。

【請求項5】

請求項1〜3のいずれか1項に記載された塩化ビニリデン系樹脂組成物を溶融成形してなる、厚み1μm以上1000μm以下の層を少なくとも1層備えた、

塩化ビニリデン系樹脂成形品。

【請求項6】

室温で固体状の粒子(A)を0.10〜0.85重量%、室温で液体状の添加物(B)を0.10〜2.00重量%、および、塩化ビニリデン系共重合体を含み、

少なくとも、前記室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して得られたペースト状添加剤を、前記塩化ビニリデン系共重合体に混合して得られる、

請求項1に記載の塩化ビニリデン系樹脂組成物。

【請求項1】

室温で固体状の粒子(A)、室温で液体状の添加物(B)、および塩化ビニリデン系共重合体を含み、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となることを特徴とする、

塩化ビニリデン系樹脂組成物。

【請求項2】

前記室温で固体状の粒子(A)が、金属または周期律表の第14族元素の酸化物または水酸化物から選ばれることを特徴とする、

請求項1に記載の塩化ビニリデン系樹脂組成物。

【請求項3】

前記室温で液体状の添加剤(B)が、E型粘度計で測定した25℃での粘度が250mPa・s以上600mPa・s以下であることを特徴とする、

請求項1または2に記載の塩化ビニリデン系樹脂組成物。

【請求項4】

室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して調製された、前記室温で固体状の粒子(A)を30重量%以上60重量%以下含むペースト状添加剤を、塩化ビニリデン系共重合体に配合し、

厚み15μmのフィルムに溶融成形加工した際に透過型光学顕微鏡で観察される投影面積10μm2以上3000μm2以下の前記室温で固体状の粒子(A)のうち、投影面積1000μm2以上3000μm2以下のものが20%以下となり、且つ、投影面積が10μm2以上100μm2未満のものが40%以上となるものを製造することを特徴とする、

塩化ビニリデン系樹脂組成物の製造方法。

【請求項5】

請求項1〜3のいずれか1項に記載された塩化ビニリデン系樹脂組成物を溶融成形してなる、厚み1μm以上1000μm以下の層を少なくとも1層備えた、

塩化ビニリデン系樹脂成形品。

【請求項6】

室温で固体状の粒子(A)を0.10〜0.85重量%、室温で液体状の添加物(B)を0.10〜2.00重量%、および、塩化ビニリデン系共重合体を含み、

少なくとも、前記室温で固体状の粒子(A)を室温で液体状の添加物(B)の存在下で混合粉砕して得られたペースト状添加剤を、前記塩化ビニリデン系共重合体に混合して得られる、

請求項1に記載の塩化ビニリデン系樹脂組成物。

【図1】

【公開番号】特開2011−178984(P2011−178984A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−246465(P2010−246465)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]