塩化ビニル繊維の製造方法

【課題】分岐ダイスを用い、安定的に生産可能な塩化ビニル繊維の製造方法を提供する。

【解決手段】溶融押出機にて塩化ビニル樹脂を可塑化する可塑化工程と、可塑化された塩化ビニル樹脂を溶融押出機の先端に取り付けられた分岐ダイスによって複数の流路に分岐する分岐工程と、分岐された塩化ビニル樹脂をそれぞれの流路の先端に取り付けられた各ノズルから溶融押出して塩化ビニル繊維とする紡糸工程を有する塩化ビニル繊維の製造方法。

【解決手段】溶融押出機にて塩化ビニル樹脂を可塑化する可塑化工程と、可塑化された塩化ビニル樹脂を溶融押出機の先端に取り付けられた分岐ダイスによって複数の流路に分岐する分岐工程と、分岐された塩化ビニル樹脂をそれぞれの流路の先端に取り付けられた各ノズルから溶融押出して塩化ビニル繊維とする紡糸工程を有する塩化ビニル繊維の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塩化ビニル繊維の製造方法に関するものである。

【背景技術】

【0002】

塩化ビニル樹脂を溶融紡糸して得られる塩化ビニル繊維は、その優れた強伸度、カール保持性、スタイル性などの特性を有するため、頭髪装飾用などの人工毛髪用繊維やドールヘアーなどの人形用頭髪繊維として使用されている。

【0003】

塩化ビニル樹脂を溶融紡糸するにあたり、分岐ダイスを用いる手段としては、ダイスパックとして提案されている方法(特許文献1参照)や、冷却方法の工夫により均一な紡糸をする方法(特許文献2参照)などの方法が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−342826

【特許文献2】特開2000−034614

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、分岐ダイスを用い、安定的に生産可能な塩化ビニル繊維の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は、溶融押出機にて塩化ビニル樹脂を可塑化する可塑化工程と、可塑化された塩化ビニル樹脂を溶融押出機の先端に取り付けられた分岐ダイスによって複数の流路に分岐する分岐工程と、分岐された塩化ビニル樹脂をそれぞれの流路の先端に取り付けられたノズルから溶融押出して塩化ビニル繊維とする紡糸工程を有する塩化ビニル繊維の製造方法である。本発明では、ノズルにおける樹脂圧データから塩化ビニル樹脂の吐出量の変化を算出し、算出した値に基づいて、吐出量の変化率が全ノズル吐出量平均値の5%以内となるようにノズルの温度制御を行うことが好ましい。また、分岐ダイスの樹脂流路の分岐角度は、40〜170°であることが好ましい。また、本発明は、塩化ビニル樹脂は、繊度800デニール以上2000デニール以下のストランドとしてノズルから溶融紡糸した後、ストランドを冷却して、張力1.2×10−3N/本以上12.5×10−3N/本以下、繊度300デニール以下の未延伸糸とし、得られた未延伸糸に延伸処理、熱処理を施して、繊度100デニール以下の繊維とする塩化ビニル繊維の製造方法である。溶融紡糸に用いるダイスは、マルチタイプであることが好ましく、溶融紡糸直後のストランドは、糸温度を200℃以上280℃以下に加熱する加熱工程を有することが好ましい。

【発明の効果】

【0007】

安定的に生産可能な塩化ビニル繊維の製造方法を提供できる。

【図面の簡単な説明】

【0008】

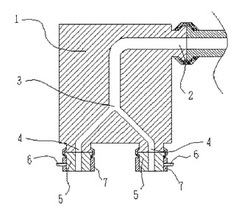

【図1】本発明の分岐ダイスの一実施例を示した模式図である。

【図2】本発明の分岐ダイスの他の実施例を示した模式図である。

【発明を実施するための形態】

【0009】

本発明に使用される塩化ビニル樹脂は、塩化ビニルの単独重合体のみならず、塩素化ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−エチレン共重合体、塩化ビニル−プロピレン共重合体、塩化ビニル−スチレン共重合体、塩化ビニル−イソブチレン共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−スチレン−無水マレイン酸三元共重合体、塩化ビニル−スチレン−アクリロニトリル三元共重合体、塩化ビニル−ブタジエン共重合体、塩化ビニル−イソプレン共重合体、塩化ビニル−塩素化プロピレン共重合体、塩化ビニル−塩化ビニリデン−酢酸ビニル三元共重合体、塩化ビニル−マレイン酸エステル共重合体、塩化ビニル−メタクリル酸エステル共重合体、塩化ビニル−アクリロニトリル共重合体、塩化ビニル−各種ビニルエーテル共重合体等の塩化ビニル系樹脂、及びそれらの相互のブレンド品、あるいはそれらの塩化ビニル系樹脂と他の塩素を含まない合成樹脂、例えば、アクリロニトリル−スチレン共重合体、アクリロニトリル−スチレン−ブタジエン三元共重合体、エチレン−酢酸ビニル共重合体、エチレン−エチル(メタ)アクリレート共重合体、ポリエステル、ポリ塩化ビニリデン、塩素化ポリエチレン等とのブレンド品、ブロック共重合体、グラフト共重合体等を用いることができる。

【0010】

これら塩化ビニル樹脂の中でも、粘度平均重合度600〜2000の塩化ビニル単独重合体を用いると、引張物性などが適切な範囲になるため好ましい。また、重合度の異なる塩化ビニルの単独重合体を2種以上混合してなる混合物も使用できる。

【0011】

これら塩化ビニル樹脂の製造方法は、一般的な重合方法によって得られるものでよく、塊状重合、溶液重合、懸濁重合、乳化重合等その重合方法には特に限定されない。

【0012】

塩化ビニル樹脂には、得られる塩化ビニル繊維の特性を阻害しない範囲で、従来公知の添加剤を配合することもできる。添加剤としては熱安定剤、可塑剤、滑剤、相溶化剤、加工助剤、強化剤、紫外線吸収剤、酸化防止剤、帯電防止剤、充填剤、難燃剤、顔料、初期着色改善剤、導電性付与剤、表面処理剤、光安定剤、香料、加工性改良剤などがある。

加工性改良剤としては、EVA系樹脂、ポリウレタン系樹脂、塩素化ポリエチレン系樹脂、MBS系樹脂、ABS系樹脂などがある。これら加工性改良剤の配合量は、塩化ビニル樹脂100重量部に対して、0.5〜10重量部程度が好ましい。

【0013】

また、塩化ビニル樹脂には、有機酸亜鉛塩やβ−ジケトン化合物を含有させることで、初期の着色を抑制し得ることができる。

【0014】

ここで有機酸亜鉛塩としては、カルボン酸、フェノール類又は有機リン酸等の、正塩、酸性塩、塩基性塩あるいは過塩基性塩が挙げられる。

【0015】

カルボン酸としては、例えば、カプロン酸、カプリル酸、ペラルゴン酸、2−エチルへキシル酸、カプリン酸、ネオデカン酸、ウンデシレン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、イソステアリン酸、12−ヒドロキシステアリン酸、クロロステアリン酸、12−ケトステアリン酸、フェニルステアリン酸、リシノール酸、リノール酸、リノレイン酸、オレイン酸、アラキン酸、ベヘン酸、エルカ酸、ブラシジン酸及び類似酸ならびに獣脂脂肪酸、ヤシ油脂肪酸、桐油脂肪酸、大豆油脂肪酸及び綿実油脂肪酸等の天然に産出する上記酸の混合物、安息香酸、p−第三ブチル安息香酸、エチル安息香酸、イソプロピル安息香酸、トルイル酸、キシリル酸、サリチル酸、5−第三オクチルサリチル酸、ナフテン酸、シクロヘキサンカルボン酸、アジピン酸、マレイン酸、アクリル酸、メタクリル酸等が挙げられる。

フェノール類としては、例えば、フェノール、クレゾール、エチルフェノール、シクロヘキシルフェノール、ノニルフェノール、ドデシルフェノール等が挙げられる。

有機リン酸としては、例えば、モノ又はジオクチルリン酸、モノ又はジドデシルリン酸、モノ又はジオクタデシル燐酸、モノ又はジ(ノニルフェニル)リン酸、ホスホン酸ノニルフェニルエステル、ホスホン酸ステアリルエステル等が挙げられる。

【0016】

これら有機酸亜鉛塩の配合量は、塩化ビニル樹脂100重量部に対し、0.01〜10重量部が好ましく、より好ましくは0.05〜5重量部がよい。

【0017】

β−ジケトン化合物としては、例えば、ジベンゾイルメタン、ベンゾイルアセトン、ステアロイルベンゾイルメタン、カプロイルベンゾイルメタン、デヒドロ酢酸、トリベンゾイルメタン、1,3−ビス(ベンゾイルアセチル)ベンゼン等あるいはこれらの金属塩(リチウム、ナトリウム、カリウム、カルシウム、マグネシウム、バリウム、亜鉛等)等が挙げられる。

【0018】

これらβ−ジケトン化合物の配合量は、塩化ビニル樹脂100重量部に対し、0.01〜10重量部が好ましく、より好ましくは0.05〜5重量部がよい。

【0019】

また、塩化ビニル樹脂には、さらに通常の塩化ビニル樹脂用添加剤として用いられている各種の添加剤、例えば、有機酸アルカリ土類金属塩、有機錫化合物、可塑剤、滑剤、防曇剤、防霧剤、液状ポリブタジエン、過塩素酸塩類、ゼオライト化合物、有機ホスファイト化合物、フェノール系又は硫黄系抗酸化剤、エポキシ化合物、ポリオール類、紫外線吸収剤、ヒンダードアミン系光安定剤、その他の無機金属化合物等を配合してもよい。

【0020】

塩化ビニル樹脂は、これらの添加剤とともに、リボンブレンダー、ヘンシェルミキサー等の混合設備を用いて混合し、得られた混合物を粉末状のまま溶融押出機へ投入して可塑化される(可塑化工程)。また、溶融押出機、ニーダー、混練ロール等で造粒化した後に可塑化してもよい。溶融押出機としては、例えば、単軸押出機、異方向2軸押出機、コニカル2軸押出機などを使用でき、これらの中でも、口径が20〜90mmφ程度の単軸押出機を用いることが好ましい。

【0021】

溶融押出機にて可塑化された塩化ビニル樹脂は、溶融押出機の先端に配置された分岐ダイスにより、複数の流路に分岐される(分岐工程)。分岐ダイスは、例えば、図1に示したような略Y字状の流路を有するものや、図2に示したような略T字状の流路を有するものがある。分岐ダイスの分岐後の流路数は、2〜6程度が好ましい。流路を6以上に分岐してしまうと、分岐ダイスの構造が複雑になるばかりではなく、分岐前の可塑化された塩化ビニル樹脂の樹脂圧を高く設定しなければならなくなり、塩化ビニル樹脂の熱劣化やせん断劣化などの原因となる。

【0022】

分岐ダイスの流路は、短い程、樹脂圧を上昇させずに、可塑化された塩化ビニル樹脂の分岐を行うことができる。しかしながら、短く設定しすぎても、ヒーターによる温度調整ができなくなり、吐出量のコントロールがし難くなる。

【0023】

分岐ダイスの内径は樹脂の熱劣化を防止するために、入口側流路から徐々に小さくなるように設計することが好ましい。

【0024】

分岐ダイスの樹脂流路の分岐角度は、40〜170°であることが好ましい。分岐角度が40°に満たない場合は、分岐ダイスの先端に取り付けるノズルを小径のものにしなければならない場合があり、170°を超える場合は、分岐ダイス部にて塩化ビニル樹脂の樹脂溜りができて炭化し、製品品質を劣化させてしまう場合がある。

【0025】

分岐された塩化ビニル樹脂は、分岐ダイスの各分岐路の先端に取り付けられたノズルから溶融押出されてストランド(未延伸糸)となる(紡糸工程)。紡糸工程で用いられるノズルは、120〜1200個の孔を有するものである。孔数が多い程、可塑化された塩化ビニル樹脂の樹脂圧を低く設定することができる。また、孔の形状は、特に限定するものではないが、円状や楕円状、繭状、Y状、X状など、得られる塩化ビニル繊維の特性に合わせて適宜選択することができる。

【0026】

ダイスのノズル孔の配置は、特に限定するものではないが、同心円状に配置することが好ましい。特に、孔の形状が複数にわたる、いわゆるマルチタイプのノズルを用いる場合には、隣接するノズル孔同士の間隔を2〜5mmとし、それぞれ異なる形状の孔を配置することが好ましい。

【0027】

ノズルの孔出口における樹脂温度は、190℃以下に調整することが好ましい。樹脂温度が190℃を超えると、ノズルの孔出口付近に樹脂溜まり(いわゆる目脂)が発生し、ストランドの単糸切れの原因となる場合がある。ノズルの孔出口における樹脂温度の好ましい範囲は、165℃〜190℃、さらに好ましくは、170℃〜185℃の範囲に調整するとよい。ノズルの孔出口における樹脂温度を190℃以下にするためには、押出機のシリンダー温度を140〜165℃程度とし、分岐ダイスおよびノズルの温度を160〜170℃程度に調整すればよい。

【0028】

本発明の塩化ビニル繊維の製造方法は、可塑化された塩化ビニル樹脂を複数のノズルから溶融紡糸することを特徴とするものである。このため、各ノズルの設置位置によっては、ノズルの温度調整や可塑化された塩化ビニル樹脂の樹脂圧が一定とならず、各ノズルからの樹脂の吐出量に差が出てしまう場合がある。

【0029】

分岐ダイス毎の吐出量バラツキを低減するためには、分岐ダイスのそれぞれの出口流路毎に樹脂圧と可塑化された塩化ビニル樹脂の吐出量を計測した後、分岐ダイスを温度調整し全ノズルから出る樹脂の吐出量を一定にして溶融紡糸を開始する。その後、溶融紡糸中も樹脂圧を測定し続け、樹脂圧が高くなった(樹脂の吐出量が少なくなった)流路の温度を高く調整し、樹脂圧が低くなった(樹脂の吐出量が多くなった)流路の温度を低く調整することで、全ノズルから吐出される樹脂の吐出量バラツキを少なくすることができる。

【0030】

ストランドは、繊度800デニール以上2000デニール以下の範囲で溶融紡糸することが好ましい。繊度が800デニール未満の場合は、ストランドの張力が不十分となって糸切れが発生しやすくなる場合がある。また、繊度が2000デニールを超える場合は、ストランドの表面温度と内部温度との差が発生して糸切れが発生する場合がある。繊度は、好ましくは800〜2000デニール、さらに好ましくは1000〜1800デニールの範囲に設定するとよい。

【0031】

ノズルから溶融紡糸されたストランドは、溶融紡糸直後に、加熱装置によって200℃以上280℃以下で加熱することが好ましい。この温度範囲で加熱することにより、ストランドの延伸が安定的に行えるとともに、隣接するストランド同士が融着することなく単糸切れの発生を防止できる。

【0032】

ストランドを加熱するための加熱装置としては、赤外線ヒーター、加熱円筒、レーザー加熱などがある。これらの中でも、加熱円筒を用いると、ストランドの加熱を効率よく行えるため好ましい。

【0033】

ストランドは、冷却装置により冷却され、その張力を1.2×10−3N/本以上12.5×10−3N/本以下に調整される。張力が1.2×10−3N/本未満であると、糸の長さが不均一になり、単糸切れしやすくなる。また、張力が12.5×10−3N/本を超えるとストランドの延性がなくなり、ストランドがドラフトされず単糸切れが発生する。

【0034】

ストランドを冷却するための冷却装置としては、水冷バス、空冷装置、ミスト装置などがある。これらの中でも、空冷装置を用いると、ストランドの冷却を効率よく行えるため好ましい。

【0035】

冷却後のストランドの繊度は、300デニール以下に調整する。好ましくは、100デニール以上280デニール以下、さらに好ましくは130デニール以上、250デニール以下の範囲とするとよい。

ストランドの繊度が300デニールを越えると、得られるポリ塩化ビニル繊維のカール保持性などが劣る傾向がある。

【0036】

ストランドは、従来公知の方法にて延伸処理、熱処理を施して、繊度100デニール以下の塩化ビニル繊維となる。塩化ビニル繊維の繊度が100デニールを越える場合は、人工毛髪あるいは人形用頭髪繊維としては剛毛過ぎるため好ましくない。

【0037】

延伸処理条件としては、延伸処理温度70〜130℃の雰囲気下で、延伸倍率は、トータルで2倍〜4倍程度延伸することが特に好ましい。ニップロールを用いて、多段延伸することも有効である。

延伸処理温度が70℃以下であると繊維の強度が低くなると共に、単糸切れ・白髪(糸にボイドが発生し、白くなる現象)を発生し易く、130℃以上であると、糸の融着が発生し好ましくない。また、延伸倍率が2倍以下であると繊維の強度発現が不十分となり、4倍以上であると延伸処理時に、単糸切れを発生し易く、好ましくない。

【0038】

延伸処理を施した繊維は、熱処理を施して、1〜30%程度繊維を熱緩和処理するのが人工毛髪用の品質を確保する上で好ましい。

熱処理の温度条件としては、雰囲気温度100〜130℃の雰囲気下で実施することが特に好ましい。また、従来公知の溶融紡糸に関わる技術、例えば、各種ノズル断面形状に関わる技術、加熱筒に関わる技術、延伸処理に関わる技術、熱処理に関わる技術などは、自在に組み合わせて使用することが可能である。

【実施例】

【0039】

実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0040】

塩化ビニル樹脂組成物の調整

塩化ビニル樹脂組成物は、次のようにして調整した。

塩化ビニル樹脂(大洋塩ビ社製、TH−1000)100質量部、ハイドロタルサイト複合安定剤(日産化学工業社製、CP−410A)3質量部(熱安定剤成分は1.5質量部)、エポキシ化大豆油(旭電化工業社製、O−130P)0.5質量部、エステル滑剤(理研ビタミン社製、EW−100)0.8質量部を配合した塩化ビニル樹脂組成物をヘンシェルミキサーで混合し、塩化ビニル樹脂組成物を得た。

【0041】

実施例1

溶融押出機として、東芝機械株式会社製のφ40mm単軸押出機(図示せず)に、フルフライトスクリュー(圧縮比2.3)を組み合わせて使用した。

成形条件は、押出機シリンダー温度を160℃、ノズル温度170℃に調整し、定常状態になってから、吐出量12kg/hになる様にスクリュー回転数を決定してストランドを成形した。

使用した分岐ダイスは、図1に示したような、可塑化された塩化ビニル樹脂の分岐角度90°、導入口(2)の樹脂流路の内径φ30mm、分岐以降の樹脂流路の内径φ15mm、吐出口(4)の樹脂流路の内径φ15mm、流路長300mmの2分岐ダイス(1)を用いた。分岐ダイス温度は基準を170℃設定とした。使用したノズル(5)は、孔数120ホール、繭形、孔間隔を4mmとしたものを使用した。

24時間紡糸したデータを解析した結果、ノズルの樹脂圧変化は20.4〜21.6MPaの範囲で推移し、分岐ダイス設定温度は165〜175℃の間で推移した。吐出量は、11.8〜12.3kgの間で推移し、バラツキ5%以内で製造することができた。

【0042】

実施例2

使用した分岐ダイスは、図2に示したような、可塑化された塩化ビニル樹脂の分岐角度120°、導入口(2)の樹脂流路の内径φ30mm、分岐以降の樹脂流路の内径φ30mm、吐出口(4)の樹脂流路の内径φ15mm、流路長300mmの2分岐ダイス(1)ダイスを用い、実施例1と同様の条件でストランドを成形した。

24時間紡糸したデータを解析した結果、ノズルの樹脂圧変化は19.2〜20.2MPaの範囲で推移し、分岐ダイス設定温度は166〜174℃の間で推移した。吐出量は、11.9〜12.3kgの間で推移し、バラツキ5%以内で製造することができた。

【符号の説明】

【0043】

1 分岐ダイス

2 導入口

3 分岐部

4 吐出口

5 ノズル

6 樹脂圧計

7 ヒーター

【技術分野】

【0001】

本発明は、塩化ビニル繊維の製造方法に関するものである。

【背景技術】

【0002】

塩化ビニル樹脂を溶融紡糸して得られる塩化ビニル繊維は、その優れた強伸度、カール保持性、スタイル性などの特性を有するため、頭髪装飾用などの人工毛髪用繊維やドールヘアーなどの人形用頭髪繊維として使用されている。

【0003】

塩化ビニル樹脂を溶融紡糸するにあたり、分岐ダイスを用いる手段としては、ダイスパックとして提案されている方法(特許文献1参照)や、冷却方法の工夫により均一な紡糸をする方法(特許文献2参照)などの方法が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−342826

【特許文献2】特開2000−034614

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、分岐ダイスを用い、安定的に生産可能な塩化ビニル繊維の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は、溶融押出機にて塩化ビニル樹脂を可塑化する可塑化工程と、可塑化された塩化ビニル樹脂を溶融押出機の先端に取り付けられた分岐ダイスによって複数の流路に分岐する分岐工程と、分岐された塩化ビニル樹脂をそれぞれの流路の先端に取り付けられたノズルから溶融押出して塩化ビニル繊維とする紡糸工程を有する塩化ビニル繊維の製造方法である。本発明では、ノズルにおける樹脂圧データから塩化ビニル樹脂の吐出量の変化を算出し、算出した値に基づいて、吐出量の変化率が全ノズル吐出量平均値の5%以内となるようにノズルの温度制御を行うことが好ましい。また、分岐ダイスの樹脂流路の分岐角度は、40〜170°であることが好ましい。また、本発明は、塩化ビニル樹脂は、繊度800デニール以上2000デニール以下のストランドとしてノズルから溶融紡糸した後、ストランドを冷却して、張力1.2×10−3N/本以上12.5×10−3N/本以下、繊度300デニール以下の未延伸糸とし、得られた未延伸糸に延伸処理、熱処理を施して、繊度100デニール以下の繊維とする塩化ビニル繊維の製造方法である。溶融紡糸に用いるダイスは、マルチタイプであることが好ましく、溶融紡糸直後のストランドは、糸温度を200℃以上280℃以下に加熱する加熱工程を有することが好ましい。

【発明の効果】

【0007】

安定的に生産可能な塩化ビニル繊維の製造方法を提供できる。

【図面の簡単な説明】

【0008】

【図1】本発明の分岐ダイスの一実施例を示した模式図である。

【図2】本発明の分岐ダイスの他の実施例を示した模式図である。

【発明を実施するための形態】

【0009】

本発明に使用される塩化ビニル樹脂は、塩化ビニルの単独重合体のみならず、塩素化ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−エチレン共重合体、塩化ビニル−プロピレン共重合体、塩化ビニル−スチレン共重合体、塩化ビニル−イソブチレン共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−スチレン−無水マレイン酸三元共重合体、塩化ビニル−スチレン−アクリロニトリル三元共重合体、塩化ビニル−ブタジエン共重合体、塩化ビニル−イソプレン共重合体、塩化ビニル−塩素化プロピレン共重合体、塩化ビニル−塩化ビニリデン−酢酸ビニル三元共重合体、塩化ビニル−マレイン酸エステル共重合体、塩化ビニル−メタクリル酸エステル共重合体、塩化ビニル−アクリロニトリル共重合体、塩化ビニル−各種ビニルエーテル共重合体等の塩化ビニル系樹脂、及びそれらの相互のブレンド品、あるいはそれらの塩化ビニル系樹脂と他の塩素を含まない合成樹脂、例えば、アクリロニトリル−スチレン共重合体、アクリロニトリル−スチレン−ブタジエン三元共重合体、エチレン−酢酸ビニル共重合体、エチレン−エチル(メタ)アクリレート共重合体、ポリエステル、ポリ塩化ビニリデン、塩素化ポリエチレン等とのブレンド品、ブロック共重合体、グラフト共重合体等を用いることができる。

【0010】

これら塩化ビニル樹脂の中でも、粘度平均重合度600〜2000の塩化ビニル単独重合体を用いると、引張物性などが適切な範囲になるため好ましい。また、重合度の異なる塩化ビニルの単独重合体を2種以上混合してなる混合物も使用できる。

【0011】

これら塩化ビニル樹脂の製造方法は、一般的な重合方法によって得られるものでよく、塊状重合、溶液重合、懸濁重合、乳化重合等その重合方法には特に限定されない。

【0012】

塩化ビニル樹脂には、得られる塩化ビニル繊維の特性を阻害しない範囲で、従来公知の添加剤を配合することもできる。添加剤としては熱安定剤、可塑剤、滑剤、相溶化剤、加工助剤、強化剤、紫外線吸収剤、酸化防止剤、帯電防止剤、充填剤、難燃剤、顔料、初期着色改善剤、導電性付与剤、表面処理剤、光安定剤、香料、加工性改良剤などがある。

加工性改良剤としては、EVA系樹脂、ポリウレタン系樹脂、塩素化ポリエチレン系樹脂、MBS系樹脂、ABS系樹脂などがある。これら加工性改良剤の配合量は、塩化ビニル樹脂100重量部に対して、0.5〜10重量部程度が好ましい。

【0013】

また、塩化ビニル樹脂には、有機酸亜鉛塩やβ−ジケトン化合物を含有させることで、初期の着色を抑制し得ることができる。

【0014】

ここで有機酸亜鉛塩としては、カルボン酸、フェノール類又は有機リン酸等の、正塩、酸性塩、塩基性塩あるいは過塩基性塩が挙げられる。

【0015】

カルボン酸としては、例えば、カプロン酸、カプリル酸、ペラルゴン酸、2−エチルへキシル酸、カプリン酸、ネオデカン酸、ウンデシレン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、イソステアリン酸、12−ヒドロキシステアリン酸、クロロステアリン酸、12−ケトステアリン酸、フェニルステアリン酸、リシノール酸、リノール酸、リノレイン酸、オレイン酸、アラキン酸、ベヘン酸、エルカ酸、ブラシジン酸及び類似酸ならびに獣脂脂肪酸、ヤシ油脂肪酸、桐油脂肪酸、大豆油脂肪酸及び綿実油脂肪酸等の天然に産出する上記酸の混合物、安息香酸、p−第三ブチル安息香酸、エチル安息香酸、イソプロピル安息香酸、トルイル酸、キシリル酸、サリチル酸、5−第三オクチルサリチル酸、ナフテン酸、シクロヘキサンカルボン酸、アジピン酸、マレイン酸、アクリル酸、メタクリル酸等が挙げられる。

フェノール類としては、例えば、フェノール、クレゾール、エチルフェノール、シクロヘキシルフェノール、ノニルフェノール、ドデシルフェノール等が挙げられる。

有機リン酸としては、例えば、モノ又はジオクチルリン酸、モノ又はジドデシルリン酸、モノ又はジオクタデシル燐酸、モノ又はジ(ノニルフェニル)リン酸、ホスホン酸ノニルフェニルエステル、ホスホン酸ステアリルエステル等が挙げられる。

【0016】

これら有機酸亜鉛塩の配合量は、塩化ビニル樹脂100重量部に対し、0.01〜10重量部が好ましく、より好ましくは0.05〜5重量部がよい。

【0017】

β−ジケトン化合物としては、例えば、ジベンゾイルメタン、ベンゾイルアセトン、ステアロイルベンゾイルメタン、カプロイルベンゾイルメタン、デヒドロ酢酸、トリベンゾイルメタン、1,3−ビス(ベンゾイルアセチル)ベンゼン等あるいはこれらの金属塩(リチウム、ナトリウム、カリウム、カルシウム、マグネシウム、バリウム、亜鉛等)等が挙げられる。

【0018】

これらβ−ジケトン化合物の配合量は、塩化ビニル樹脂100重量部に対し、0.01〜10重量部が好ましく、より好ましくは0.05〜5重量部がよい。

【0019】

また、塩化ビニル樹脂には、さらに通常の塩化ビニル樹脂用添加剤として用いられている各種の添加剤、例えば、有機酸アルカリ土類金属塩、有機錫化合物、可塑剤、滑剤、防曇剤、防霧剤、液状ポリブタジエン、過塩素酸塩類、ゼオライト化合物、有機ホスファイト化合物、フェノール系又は硫黄系抗酸化剤、エポキシ化合物、ポリオール類、紫外線吸収剤、ヒンダードアミン系光安定剤、その他の無機金属化合物等を配合してもよい。

【0020】

塩化ビニル樹脂は、これらの添加剤とともに、リボンブレンダー、ヘンシェルミキサー等の混合設備を用いて混合し、得られた混合物を粉末状のまま溶融押出機へ投入して可塑化される(可塑化工程)。また、溶融押出機、ニーダー、混練ロール等で造粒化した後に可塑化してもよい。溶融押出機としては、例えば、単軸押出機、異方向2軸押出機、コニカル2軸押出機などを使用でき、これらの中でも、口径が20〜90mmφ程度の単軸押出機を用いることが好ましい。

【0021】

溶融押出機にて可塑化された塩化ビニル樹脂は、溶融押出機の先端に配置された分岐ダイスにより、複数の流路に分岐される(分岐工程)。分岐ダイスは、例えば、図1に示したような略Y字状の流路を有するものや、図2に示したような略T字状の流路を有するものがある。分岐ダイスの分岐後の流路数は、2〜6程度が好ましい。流路を6以上に分岐してしまうと、分岐ダイスの構造が複雑になるばかりではなく、分岐前の可塑化された塩化ビニル樹脂の樹脂圧を高く設定しなければならなくなり、塩化ビニル樹脂の熱劣化やせん断劣化などの原因となる。

【0022】

分岐ダイスの流路は、短い程、樹脂圧を上昇させずに、可塑化された塩化ビニル樹脂の分岐を行うことができる。しかしながら、短く設定しすぎても、ヒーターによる温度調整ができなくなり、吐出量のコントロールがし難くなる。

【0023】

分岐ダイスの内径は樹脂の熱劣化を防止するために、入口側流路から徐々に小さくなるように設計することが好ましい。

【0024】

分岐ダイスの樹脂流路の分岐角度は、40〜170°であることが好ましい。分岐角度が40°に満たない場合は、分岐ダイスの先端に取り付けるノズルを小径のものにしなければならない場合があり、170°を超える場合は、分岐ダイス部にて塩化ビニル樹脂の樹脂溜りができて炭化し、製品品質を劣化させてしまう場合がある。

【0025】

分岐された塩化ビニル樹脂は、分岐ダイスの各分岐路の先端に取り付けられたノズルから溶融押出されてストランド(未延伸糸)となる(紡糸工程)。紡糸工程で用いられるノズルは、120〜1200個の孔を有するものである。孔数が多い程、可塑化された塩化ビニル樹脂の樹脂圧を低く設定することができる。また、孔の形状は、特に限定するものではないが、円状や楕円状、繭状、Y状、X状など、得られる塩化ビニル繊維の特性に合わせて適宜選択することができる。

【0026】

ダイスのノズル孔の配置は、特に限定するものではないが、同心円状に配置することが好ましい。特に、孔の形状が複数にわたる、いわゆるマルチタイプのノズルを用いる場合には、隣接するノズル孔同士の間隔を2〜5mmとし、それぞれ異なる形状の孔を配置することが好ましい。

【0027】

ノズルの孔出口における樹脂温度は、190℃以下に調整することが好ましい。樹脂温度が190℃を超えると、ノズルの孔出口付近に樹脂溜まり(いわゆる目脂)が発生し、ストランドの単糸切れの原因となる場合がある。ノズルの孔出口における樹脂温度の好ましい範囲は、165℃〜190℃、さらに好ましくは、170℃〜185℃の範囲に調整するとよい。ノズルの孔出口における樹脂温度を190℃以下にするためには、押出機のシリンダー温度を140〜165℃程度とし、分岐ダイスおよびノズルの温度を160〜170℃程度に調整すればよい。

【0028】

本発明の塩化ビニル繊維の製造方法は、可塑化された塩化ビニル樹脂を複数のノズルから溶融紡糸することを特徴とするものである。このため、各ノズルの設置位置によっては、ノズルの温度調整や可塑化された塩化ビニル樹脂の樹脂圧が一定とならず、各ノズルからの樹脂の吐出量に差が出てしまう場合がある。

【0029】

分岐ダイス毎の吐出量バラツキを低減するためには、分岐ダイスのそれぞれの出口流路毎に樹脂圧と可塑化された塩化ビニル樹脂の吐出量を計測した後、分岐ダイスを温度調整し全ノズルから出る樹脂の吐出量を一定にして溶融紡糸を開始する。その後、溶融紡糸中も樹脂圧を測定し続け、樹脂圧が高くなった(樹脂の吐出量が少なくなった)流路の温度を高く調整し、樹脂圧が低くなった(樹脂の吐出量が多くなった)流路の温度を低く調整することで、全ノズルから吐出される樹脂の吐出量バラツキを少なくすることができる。

【0030】

ストランドは、繊度800デニール以上2000デニール以下の範囲で溶融紡糸することが好ましい。繊度が800デニール未満の場合は、ストランドの張力が不十分となって糸切れが発生しやすくなる場合がある。また、繊度が2000デニールを超える場合は、ストランドの表面温度と内部温度との差が発生して糸切れが発生する場合がある。繊度は、好ましくは800〜2000デニール、さらに好ましくは1000〜1800デニールの範囲に設定するとよい。

【0031】

ノズルから溶融紡糸されたストランドは、溶融紡糸直後に、加熱装置によって200℃以上280℃以下で加熱することが好ましい。この温度範囲で加熱することにより、ストランドの延伸が安定的に行えるとともに、隣接するストランド同士が融着することなく単糸切れの発生を防止できる。

【0032】

ストランドを加熱するための加熱装置としては、赤外線ヒーター、加熱円筒、レーザー加熱などがある。これらの中でも、加熱円筒を用いると、ストランドの加熱を効率よく行えるため好ましい。

【0033】

ストランドは、冷却装置により冷却され、その張力を1.2×10−3N/本以上12.5×10−3N/本以下に調整される。張力が1.2×10−3N/本未満であると、糸の長さが不均一になり、単糸切れしやすくなる。また、張力が12.5×10−3N/本を超えるとストランドの延性がなくなり、ストランドがドラフトされず単糸切れが発生する。

【0034】

ストランドを冷却するための冷却装置としては、水冷バス、空冷装置、ミスト装置などがある。これらの中でも、空冷装置を用いると、ストランドの冷却を効率よく行えるため好ましい。

【0035】

冷却後のストランドの繊度は、300デニール以下に調整する。好ましくは、100デニール以上280デニール以下、さらに好ましくは130デニール以上、250デニール以下の範囲とするとよい。

ストランドの繊度が300デニールを越えると、得られるポリ塩化ビニル繊維のカール保持性などが劣る傾向がある。

【0036】

ストランドは、従来公知の方法にて延伸処理、熱処理を施して、繊度100デニール以下の塩化ビニル繊維となる。塩化ビニル繊維の繊度が100デニールを越える場合は、人工毛髪あるいは人形用頭髪繊維としては剛毛過ぎるため好ましくない。

【0037】

延伸処理条件としては、延伸処理温度70〜130℃の雰囲気下で、延伸倍率は、トータルで2倍〜4倍程度延伸することが特に好ましい。ニップロールを用いて、多段延伸することも有効である。

延伸処理温度が70℃以下であると繊維の強度が低くなると共に、単糸切れ・白髪(糸にボイドが発生し、白くなる現象)を発生し易く、130℃以上であると、糸の融着が発生し好ましくない。また、延伸倍率が2倍以下であると繊維の強度発現が不十分となり、4倍以上であると延伸処理時に、単糸切れを発生し易く、好ましくない。

【0038】

延伸処理を施した繊維は、熱処理を施して、1〜30%程度繊維を熱緩和処理するのが人工毛髪用の品質を確保する上で好ましい。

熱処理の温度条件としては、雰囲気温度100〜130℃の雰囲気下で実施することが特に好ましい。また、従来公知の溶融紡糸に関わる技術、例えば、各種ノズル断面形状に関わる技術、加熱筒に関わる技術、延伸処理に関わる技術、熱処理に関わる技術などは、自在に組み合わせて使用することが可能である。

【実施例】

【0039】

実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0040】

塩化ビニル樹脂組成物の調整

塩化ビニル樹脂組成物は、次のようにして調整した。

塩化ビニル樹脂(大洋塩ビ社製、TH−1000)100質量部、ハイドロタルサイト複合安定剤(日産化学工業社製、CP−410A)3質量部(熱安定剤成分は1.5質量部)、エポキシ化大豆油(旭電化工業社製、O−130P)0.5質量部、エステル滑剤(理研ビタミン社製、EW−100)0.8質量部を配合した塩化ビニル樹脂組成物をヘンシェルミキサーで混合し、塩化ビニル樹脂組成物を得た。

【0041】

実施例1

溶融押出機として、東芝機械株式会社製のφ40mm単軸押出機(図示せず)に、フルフライトスクリュー(圧縮比2.3)を組み合わせて使用した。

成形条件は、押出機シリンダー温度を160℃、ノズル温度170℃に調整し、定常状態になってから、吐出量12kg/hになる様にスクリュー回転数を決定してストランドを成形した。

使用した分岐ダイスは、図1に示したような、可塑化された塩化ビニル樹脂の分岐角度90°、導入口(2)の樹脂流路の内径φ30mm、分岐以降の樹脂流路の内径φ15mm、吐出口(4)の樹脂流路の内径φ15mm、流路長300mmの2分岐ダイス(1)を用いた。分岐ダイス温度は基準を170℃設定とした。使用したノズル(5)は、孔数120ホール、繭形、孔間隔を4mmとしたものを使用した。

24時間紡糸したデータを解析した結果、ノズルの樹脂圧変化は20.4〜21.6MPaの範囲で推移し、分岐ダイス設定温度は165〜175℃の間で推移した。吐出量は、11.8〜12.3kgの間で推移し、バラツキ5%以内で製造することができた。

【0042】

実施例2

使用した分岐ダイスは、図2に示したような、可塑化された塩化ビニル樹脂の分岐角度120°、導入口(2)の樹脂流路の内径φ30mm、分岐以降の樹脂流路の内径φ30mm、吐出口(4)の樹脂流路の内径φ15mm、流路長300mmの2分岐ダイス(1)ダイスを用い、実施例1と同様の条件でストランドを成形した。

24時間紡糸したデータを解析した結果、ノズルの樹脂圧変化は19.2〜20.2MPaの範囲で推移し、分岐ダイス設定温度は166〜174℃の間で推移した。吐出量は、11.9〜12.3kgの間で推移し、バラツキ5%以内で製造することができた。

【符号の説明】

【0043】

1 分岐ダイス

2 導入口

3 分岐部

4 吐出口

5 ノズル

6 樹脂圧計

7 ヒーター

【特許請求の範囲】

【請求項1】

溶融押出機にて塩化ビニル樹脂を可塑化する可塑化工程と、可塑化された塩化ビニル樹脂を溶融押出機の先端に取り付けられた分岐ダイスによって複数の流路に分岐する分岐工程と、分岐された塩化ビニル樹脂をそれぞれの流路の先端に取り付けられたノズルから溶融押出して塩化ビニル繊維とする紡糸工程を有する塩化ビニル繊維の製造方法。

【請求項2】

ノズルにおける樹脂圧データから塩化ビニル樹脂の吐出量の変化を算出し、算出した値に基づいて、吐出量の変化率が全ノズル吐出量平均値の5%以内となるようにノズルの温度制御を行うことを特徴とする請求項1記載の塩化ビニル繊維の製造方法。

【請求項3】

分岐ダイスの樹脂流路の分岐角度が、40〜170°であることを特徴とする請求項1または請求項2記載の塩化ビニル繊維の製造方法。

【請求項4】

塩化ビニル樹脂を繊度800デニール以上2000デニール以下のストランドとしてノズルから溶融紡糸した後、ストランドを冷却して、張力1.2×10−3N/本以上12.5×10−3N/本以下、繊度300デニール以下の未延伸糸とし、得られた未延伸糸に延伸処理、熱処理を施して、繊度100デニール以下の繊維とする請求項1〜3いずれか一項記載の塩化ビニル繊維の製造方法。

【請求項5】

ノズルが、マルチタイプであることを特徴とする請求項1〜4いずれか一項記載の塩化ビニル繊維の製造方法。

【請求項6】

溶融紡糸直後のストランドを200℃以上280℃以下で加熱する加熱工程を有することを特徴とする請求項1〜5いずれか一項記載の塩化ビニル繊維の製造方法。

【請求項1】

溶融押出機にて塩化ビニル樹脂を可塑化する可塑化工程と、可塑化された塩化ビニル樹脂を溶融押出機の先端に取り付けられた分岐ダイスによって複数の流路に分岐する分岐工程と、分岐された塩化ビニル樹脂をそれぞれの流路の先端に取り付けられたノズルから溶融押出して塩化ビニル繊維とする紡糸工程を有する塩化ビニル繊維の製造方法。

【請求項2】

ノズルにおける樹脂圧データから塩化ビニル樹脂の吐出量の変化を算出し、算出した値に基づいて、吐出量の変化率が全ノズル吐出量平均値の5%以内となるようにノズルの温度制御を行うことを特徴とする請求項1記載の塩化ビニル繊維の製造方法。

【請求項3】

分岐ダイスの樹脂流路の分岐角度が、40〜170°であることを特徴とする請求項1または請求項2記載の塩化ビニル繊維の製造方法。

【請求項4】

塩化ビニル樹脂を繊度800デニール以上2000デニール以下のストランドとしてノズルから溶融紡糸した後、ストランドを冷却して、張力1.2×10−3N/本以上12.5×10−3N/本以下、繊度300デニール以下の未延伸糸とし、得られた未延伸糸に延伸処理、熱処理を施して、繊度100デニール以下の繊維とする請求項1〜3いずれか一項記載の塩化ビニル繊維の製造方法。

【請求項5】

ノズルが、マルチタイプであることを特徴とする請求項1〜4いずれか一項記載の塩化ビニル繊維の製造方法。

【請求項6】

溶融紡糸直後のストランドを200℃以上280℃以下で加熱する加熱工程を有することを特徴とする請求項1〜5いずれか一項記載の塩化ビニル繊維の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−41656(P2012−41656A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184029(P2010−184029)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]