塩化炉内測温用温度計

【課題】 四塩化チタン製造用塩化炉の運転における温度測定を長期に亘って安定して低コストで正確に行なう。

【解決手段】 外部保護管と、外部保護管内にスペーサーを介して挿抜自在に保持された内部保護管と、内部保護管内に挿抜自在に保持された絶縁管と、絶縁管内に保持された熱電対と、外部保護管を着脱自在に密封する蓋とを備えた塩化炉内測温用温度計であって、熱電対は、上記蓋を貫通して外部に連通しており、外部保護管および蓋で密封された空間内に、ガスが充填されていることを特徴とする。

【解決手段】 外部保護管と、外部保護管内にスペーサーを介して挿抜自在に保持された内部保護管と、内部保護管内に挿抜自在に保持された絶縁管と、絶縁管内に保持された熱電対と、外部保護管を着脱自在に密封する蓋とを備えた塩化炉内測温用温度計であって、熱電対は、上記蓋を貫通して外部に連通しており、外部保護管および蓋で密封された空間内に、ガスが充填されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン鉱石を塩素化する塩化炉内に用いる温度計に係り、特に、塩化炉内に形成される鉱石とコークスからなる流動層内の温度を安定して正確に測定することができる塩化炉内測温用温度計に関する。

【背景技術】

【0002】

四塩化チタンは、スポンジチタン、酸化チタン、あるいは触媒の原料として工業的に幅広く利用されている。四塩化チタン製造用の塩化炉は、高温の塩素ガスに耐えるような耐火物で内側がライニングされた鋼鉄製の容器で構成され、この塩化炉にチタン鉱石およびコークスを充填し、塩素ガスを供給して塩素化を行うようになっている。

【0003】

チタン鉱石およびコークスは、塩化炉の側部に設けられた原料ホッパーから塩化炉内に供給され、一方、塩素ガスは、塩化炉底部から供給される。これら原料は加熱下で流動層を形成しながら反応が進行し、目的の四塩化チタンガスと、副生成物のCO2ガスおよびCOガスが生成する。

【0004】

流動層内で生成した四塩化チタンガス、CO2ガスおよびCOガスは、塩化炉内を上昇して、塩化炉頂部から排出され、四塩化チタン回収系に移送される。四塩化チタン回収系に回収された四塩化チタンガスは順次冷却を受け、四塩化チタンガス中に含まれる不純物が分離除去される。不純物が分離除去された四塩化チタンガスは更に冷却を受けて、液体の四塩化チタンが回収される。回収された液体の四塩化チタンは、さらに蒸留工程に移送されて、精製四塩化チタンが製造される。

【0005】

チタン鉱石中の酸化チタン含有率は、通常92〜96%の範囲にあり、残りは、鉄、アルミニウム、ケイ素、バナジウム等の酸化物から構成された脈石成分から構成されている。この脈石成分もまた、塩素ガスにより塩素化され、塩化鉄、塩化アルミニウム、塩化ケイ素あるいは塩化バナジウムが生成する。これらの塩化物は、冷却工程あるいは蒸留工程にて大部分が除去されるが、塩化ケイ素は、蒸留工程においても分離されにくいので、塩化ケイ素の生成量を抑制するように塩化炉を運転することが好ましい。

【0006】

流動層内で生成する塩化ケイ素の生成量は、一般に、流動層内の反応温度に比例することが知られており、特に、流動層内の温度が1100℃を超えないように操業することが好ましいとされている。しかしながら、炉内温度を下げ過ぎると目的のチタンの塩素化反応までもが阻害されてしまう。したがって、チタンの塩素化を妨げずに塩化ケイ素の生成を抑制するような操業を行うには、流動層内の温度をできるだけ正確に把握することが重要となる。

【0007】

しかしながら、流動層内では、高温にあるチタン鉱石およびコークスが高速で流動しており、加えて、塩素ガスや四塩化チタンガスといった腐食性の強いガスが充満しているために、流動層内に温度計を配置してもすぐに腐蝕あるいは磨耗されて、温度計を構成する温度検出用の熱電対の素線が断線してしまうという問題があった。

【0008】

このため、やむを得ず、流動層から外れた塩化炉内の上方空間部に温度計を配置して、連続的にこの温度をモニターすると共に、試験的に測定された流動層の温度との相関をとって、流動層の温度を推定していた。しかしながら、この方法で推定された温度は、必ずしも流動層温度とは対応しない場合があり、改善が求められていた。

【0009】

このような状況において、四塩化チタン製造用塩化炉内の流動層温度を直接測定できる温度計の構造が開示されている。そのような温度計として、セラミック製の外管と、熱電対を内包した内管とから構成され、外管と内管との空間部をセラミック粉で充填して一体化、かつセラミック粉の空隙にパージ用ガスを供給する手段を具備した温度計が開示されている(例えば、特許文献1参照)。

【0010】

しかしながら、この温度計では、外管と内管の空間部にセラミック粉が充填されて一体化されているので、熱電対が断線した場合には、断線部分のみを取り出すことができず、塩化炉を停止して温度計全体を回収して交換しなければならなかった。

【0011】

また、セラミック製の多孔質な外管と、熱電対を内包した内管とから構成され、これらの空間に流動層内よりも高い圧力の不活性ガスを供給して、多孔質外管の表面から流動層内に向けて常に不活性ガスを噴出させる温度計が開示されている(例えば、特許文献2参照)。この温度計によれば、多孔質外管の表面から不活性ガスを常に噴出させているので、外管と内管の空間が緩衝領域となり、流動層の運動エネルギーが直接熱電対に影響せず、また、塩素ガスの外管内への浸入を抑制し、チタン鉱石およびコークスの流動層との接触による外管の磨耗を軽減することができ、温度計の長寿命化がある程度実現されている。

【0012】

【特許文献1】実開昭62−123528号公報

【特許文献2】実開昭63−181831号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、多孔質外管の周囲を取り囲んでいる流動層を形成するチタン鉱石やコークスの運動エネルギーは、粒子ごとにばらついており、多孔質外管から噴出する不活性ガスのエネルギーに比べて大きい場合もあり、多孔質外管表面へのチタン鉱石やコークスの衝突を完全に抑制することは困難であると推察される。また、多孔質外管の表面から噴出させるために不活性ガスを常時供給しなければならず、操業が長期に亘った場合、コストの点で問題となる。さらに、多孔質外管表面に衝突したチタン鉱石やコークスの粒子は、多孔質外管の細孔に目詰まりを発生させ、不活性ガスの噴出が阻害されることもある。このような状況に陥ると、腐食性を有する塩素ガスや四塩化チタンガスが多孔質外管の内部に浸入して、多孔質外管の内部に保持された内管および熱電対を腐食してこれを断線させてしまうという問題が生じる。さらには、多孔質外管からガスを噴出させている構造をとるため、多孔質外管内に保持された温度計が、流動層の温度を正確に測定していないという問題もある。

【0014】

本発明は、上記状況に鑑みてなされたものであり、四塩化チタン製造用塩化炉の運転における温度測定を長期に亘って安定してしかも低コストで正確に行なうことができる塩化炉内測温用温度計の提供を目的としている。

【課題を解決するための手段】

【0015】

すなわち、本発明の塩化炉内測温用温度計は、外部保護管と、外部保護管内にスペーサーを介して挿抜自在に保持された内部保護管と、内部保護管内に挿抜自在に保持された絶縁管と、絶縁管内に保持された熱電対と、上記外部保護管を着脱自在に密封する蓋とを備えた塩化炉内測温用温度計であって、熱電対は、蓋を貫通して外部に連通しており、外部保護管および蓋で密封された空間内に、ガスが充填されていることを特徴としている。

【0016】

このような塩化炉内測温用温度計によれば、外部保護管内が密閉状態であるので、塩素ガスや四塩化チタンガスといった腐食性ガスの浸入を防止することができ、これにより腐食を抑制し、長期に亘って温度測定を行なうことができる。また、熱電対が断線した際は、蓋を外すことによって、塩化炉の運転を停止せずに内部保護管のみを取り出して熱電対を交換し、塩素化運転を続行することができる。さらに、温度計内部にガスを連続的に供給する必要がなく、加圧充填しておくだけで済み、また加圧充填ガス種も、必ずしも不活性ガスを用いる必要はなく、空気で済むため、コストを削減することができる。さらに、ガスを常時噴出させずに充填しておく構造のため、充填ガスを媒体とした熱伝導によって流動層内の温度が速やかに熱電対に伝わり、正確な温度測定を行なうことが可能である。

【0017】

本発明においては、外部保護管および蓋で密封された空間内に、ガスが加圧状態で充填されていると好適である。ガスが加圧状態で充填されていると、温度計が塩化炉の流動層から受ける高い圧力に耐えることができる。

【0018】

また、本発明においては、外部保護管の外側に、塩化炉内の反応成分が流通可能な貫通孔を有する保護管を配置し、保護管の開口端を外部保護管と密着配置させると好適である。このような構造とすることで、流動層は貫通孔から流入して外部保護管に接触するので、高い運動エネルギーを有する流動層が直接外部保護間に衝突することを防止し、温度計の耐久性が向上する。

【0019】

外部保護管または内部保護管がそれぞれアルミナ、マグネシア、シリカまたは窒化ケイ素で構成され、また、保護管が炭素鋼またはステンレス鋼で構成されているていると、温度計の耐久性が向上して好適である。

【0020】

外部保護管の気孔率が10%以下であると、流動層成分が温度計内に浸入することを防止することができるので、好適である。

【0021】

内部保護管を構成するセラミックスの純度が90%以上であると、内部保護管に含まれる不純物と熱電対との反応を抑制することができ、熱電対の長寿命化に寄与して好適である。

【発明を実施するための最良の形態】

【0022】

本発明の最良の実施形態について図面を用いて以下に説明する。

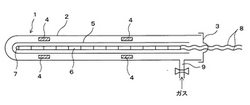

図1は、本発明の塩化炉内用温度計1の好ましい態様を表している。

符号2は、温度計1の容器を構成する外部保護管2であり、この外部保護管2の開放端には、蓋3が着脱自在に嵌め込まれ、熱電対圧力シールを兼ねた図示しないグランドパッキンが外部保護管2および蓋3の間に装着されていて、内部を密閉している。外部保護管2の内部には、複数のスペーサー4によって、内部保護管5が挿抜自在に支持されて、内部保護管5の内部には、絶縁管6が挿抜自在に設けられている。絶縁管6の内部には、熱電対が支持されている。ここで、熱電対とは、異なる材料の2本の金属線を接続して1つの回路をつくり、2つの接点に温度差を与えると回路に電圧が発生するというゼーベック効果を利用して温度測定を行なう方法であり、温度差が与えられる2つの接点のうち、高温側に該当するのは、絶縁管6の先端に溶接接合された温度検出端7であり、低温側に該当するのは、蓋3を貫通した外部保護管2の外部に位置する電位検出端8である。また、この温度計1は、ガス導入管9によって外部保護管2の内部にガスを導入することができ、内部の圧力を任意に調節することができる。さらに、ガス導入管9の上流には、図示しない圧力計が取り付けられており、外部保護管2内部の圧力を観測している。

【0023】

この温度計1を使用する際は、ガス導入管9から不活性ガスを外部保護管2内に導入して所定の圧力に達したところでガス導入管9を密閉し、図3に示す塩化炉15内に温度計1を挿入する。塩化炉15の側部に設けられた原料ホッパー16から原料であるチタン鉱石およびコークスを塩化炉15内に供給し、塩化炉15の底部より塩素ガスを供給し、続いて、塩化炉15を図示しない加熱手段によって加熱し、塩素化反応を開始する。

【0024】

塩化炉15内に充填されたチタン鉱石およびコークスの流動層17の熱によって外部保護管2が加熱され、熱伝導によって熱電対の温度検出端7が加熱される。そして、加熱された温度検出端7と、温度計1の外部にあって例えば室温等の所定の温度に保たれた電位検出端8との温度差によって2本の電位検出端8間に熱起電力が生じ、この熱起電力の大きさによって塩化炉内部の温度を測定することができる。

【0025】

上記のような本発明の温度計によれば、管内部から外管の細孔を通じて常時不活性ガスを塩化炉内に噴出させている従来の温度計とは異なり、加圧状態でガスを外部保護管内に密閉しているので、不活性ガス供給のコストが削減される。また、外管の目詰まりによる塩素ガスおよび四塩化チタンガスの管内への浸入を防止することができる。

【0026】

熱電対の点検や交換が必要な際には、圧力計を調べて、圧力が極端に低下していないことを確認する。圧力計の指示値が極端に低下していないということは、外部保護管2が破損していないことを意味するため、この場合、ガス供給を停止して、蓋3を外すことにより熱電対の点検および交換を円滑に進めることが可能となる。

【0027】

本発明に用いる外部保護管2は、塩化炉内部に挿入されてチタン鉱石とコークスの流動層と直に接するため、耐熱性に加えて耐摩耗性が要求される。このような特性は、窒化ケイ素を用いることで充足される。本発明に用いる窒化ケイ素は、外部保護管2として用いるために気密性が要求されるので、できるだけ見かけ密度の大きい材料を選択することが好ましい。窒化ケイ素の真密度は3.2g/cm3付近にあることが知られており、この数値を基準にすると3.0g/cm3以上の見かけ密度を有する窒化ケイ素を用いることが好ましい。

【0028】

白金系の熱電対が外部保護管2と接触すると断線に至る場合があり好ましくない。このため、熱電対と外部保護管2との間に内部保護管5を配置することが好ましい。内部保護管5は、熱電対の温度検出端7に接触するため、絶縁性を有し、また、塩化炉における塩素化反応温度である1000℃近傍の高温に耐える材料で構成することが好ましい。

【0029】

内部保護管5はセラミック系の材料を用いることが好ましく、セラミックの純度は高いほど好ましく、またこのセラミックは、高純度アルミナで構成することが好ましい。アルミナの純度は、90%以上が好ましく、98%以上がより好ましいとされる。内部保護管5を構成するセラミックの純度が低いと、内部保護管5に内装される熱電対が内部保護管3に含まれる不純物と反応して断線し寿命を縮める恐れがあるからである。

【0030】

絶縁管6は、内部保護管5と同様に、熱電対の短絡を防止することができる絶縁性を有し、しかも塩化炉内の温度である1000℃近傍の高温に耐える材料で構成することが好ましい。このような材質としてはアルミナあるいはマグネシアが好ましい。

【0031】

本発明において、外部保護管2内に保持するガスは特に制限がなく、空気あるいは不活性ガスを用いることができる。ただし、ガス中の水分が多いと熱電対の腐蝕を引き起こし断線の原因になりうるため、ガス中の水分は出来る限り低下させておくことが好ましい。前記ガスとして空気を用いる場合には、空気中の水分量が3g/m3〜5g/m3の範囲にある乾燥空気を用いることが好ましい。ガスの充填圧力は、大気圧に比べて10KPa〜100KPa程度高めに設定しておくことが望ましい。

【0032】

図2は、本発明の塩化炉内測温用温度計の他の好ましい態様を表している。

温度計1bにおいて、外部保護管2内の構成は温度計1と同様であるので説明を省略する。温度計1と異なり、外部保護管2の開口端は、支持管10に挿入され、外部保護管2と支持管10との接合部にセラミックシール11が充填されて気密状態となっている。さらに、支持管10の先端部と外部保護管2との隙間に樹脂を塗り込むことにより、より一層、気密性を高めることもできる。外部保護管2および支持管10の外周には、保護管12が設けられており、保護管12は、貫通孔13によって塩化炉内の流動層と連通していて流動層が流入するようになっている。また、支持管10には、塩化炉に温度計1bを固定するためのフランジ14が設けられている。フランジ14は、塩化炉に密着配置させられ、図面においてフランジ14の左側が塩化炉内に挿入され、右側は塩化炉外部に保持される。

【0033】

上記の構成によれば、支持管10および外部保護管2の内部は外部と気密に保持されるため、温度計1と同様、その内部にガスを加圧状態に保持しておくことにより、外部保護管2の破損状態を迅速に検知することができる。さらに、外部保護管2は、貫通孔13を有する保護管12によって覆われているので、貫通孔13から流入してきた流動層成分は、外部保護管2と保護管12との間の空隙に充填される。結果として、流動層成分が外部保護管2に直接激しく衝突することが抑制され、比較的流速の穏やかな状態で接するので、温度計の破損が抑制され、好適である。

【0034】

従来の技術では、塩化炉内測温用温度計は使い捨ての状況にあったが、本発明では、外部保護管2が健在である限り塩化炉の運転を中止することなく、熱電対の交換を円滑に進めることができうるという効果を奏する。

【実施例】

【0035】

図3に示すように、温度計をチタン鉱石の塩化炉の流動層内に挿入設置して流動層内の温度測定を行った。流動層の生産量は、2800t−TiCl4/月であり、この運転を10ヶ月継続したが、温度計の異常は認められなかった。12ヶ月目に入った時点で温度計の指示値が異常を示したので圧力計13の指示値を確認した後、支持管の蓋を開放して熱電対を新品に交換し、18ヶ月が経過したところで塩化炉の寿命に達して運転を終了した。

【比較例】

【0036】

上記特許文献に開示された温度計を用いて同様の試験を実施したが、運転から9ヶ月目で断線したが、塩化炉の操業を停止しない限りは熱電対の交換は不能であり、その後の操業では流動層温度の計測をすることができなくなった。

【産業上の利用可能性】

【0037】

本発明は、チタン鉱石の塩素化用塩化炉の流動層温度をより正確に検知することができ、チタン製造効率に寄与することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の塩化炉内測温用温度計の実施形態を示す模式断面図である。

【図2】本発明の塩化炉内測温用温度計の他の実施形態を示す模式断面図である。

【図3】本発明の塩化炉内測温用温度計を塩化炉に設置した状態を示す模式断面図である。

【符号の説明】

【0039】

1,1b 温度計

2 外部保護管

3 蓋

4 スペーサー

5 内部保護管

6 絶縁管

7 熱電対(温度検出端)

8 熱電対(電位検出端)

9 ガス導入管

10 支持管

11 セラミックシール

12 保護管

13 貫通孔

14 フランジ

15 塩化炉

16 原料ホッパー

17 流動層

【技術分野】

【0001】

本発明は、チタン鉱石を塩素化する塩化炉内に用いる温度計に係り、特に、塩化炉内に形成される鉱石とコークスからなる流動層内の温度を安定して正確に測定することができる塩化炉内測温用温度計に関する。

【背景技術】

【0002】

四塩化チタンは、スポンジチタン、酸化チタン、あるいは触媒の原料として工業的に幅広く利用されている。四塩化チタン製造用の塩化炉は、高温の塩素ガスに耐えるような耐火物で内側がライニングされた鋼鉄製の容器で構成され、この塩化炉にチタン鉱石およびコークスを充填し、塩素ガスを供給して塩素化を行うようになっている。

【0003】

チタン鉱石およびコークスは、塩化炉の側部に設けられた原料ホッパーから塩化炉内に供給され、一方、塩素ガスは、塩化炉底部から供給される。これら原料は加熱下で流動層を形成しながら反応が進行し、目的の四塩化チタンガスと、副生成物のCO2ガスおよびCOガスが生成する。

【0004】

流動層内で生成した四塩化チタンガス、CO2ガスおよびCOガスは、塩化炉内を上昇して、塩化炉頂部から排出され、四塩化チタン回収系に移送される。四塩化チタン回収系に回収された四塩化チタンガスは順次冷却を受け、四塩化チタンガス中に含まれる不純物が分離除去される。不純物が分離除去された四塩化チタンガスは更に冷却を受けて、液体の四塩化チタンが回収される。回収された液体の四塩化チタンは、さらに蒸留工程に移送されて、精製四塩化チタンが製造される。

【0005】

チタン鉱石中の酸化チタン含有率は、通常92〜96%の範囲にあり、残りは、鉄、アルミニウム、ケイ素、バナジウム等の酸化物から構成された脈石成分から構成されている。この脈石成分もまた、塩素ガスにより塩素化され、塩化鉄、塩化アルミニウム、塩化ケイ素あるいは塩化バナジウムが生成する。これらの塩化物は、冷却工程あるいは蒸留工程にて大部分が除去されるが、塩化ケイ素は、蒸留工程においても分離されにくいので、塩化ケイ素の生成量を抑制するように塩化炉を運転することが好ましい。

【0006】

流動層内で生成する塩化ケイ素の生成量は、一般に、流動層内の反応温度に比例することが知られており、特に、流動層内の温度が1100℃を超えないように操業することが好ましいとされている。しかしながら、炉内温度を下げ過ぎると目的のチタンの塩素化反応までもが阻害されてしまう。したがって、チタンの塩素化を妨げずに塩化ケイ素の生成を抑制するような操業を行うには、流動層内の温度をできるだけ正確に把握することが重要となる。

【0007】

しかしながら、流動層内では、高温にあるチタン鉱石およびコークスが高速で流動しており、加えて、塩素ガスや四塩化チタンガスといった腐食性の強いガスが充満しているために、流動層内に温度計を配置してもすぐに腐蝕あるいは磨耗されて、温度計を構成する温度検出用の熱電対の素線が断線してしまうという問題があった。

【0008】

このため、やむを得ず、流動層から外れた塩化炉内の上方空間部に温度計を配置して、連続的にこの温度をモニターすると共に、試験的に測定された流動層の温度との相関をとって、流動層の温度を推定していた。しかしながら、この方法で推定された温度は、必ずしも流動層温度とは対応しない場合があり、改善が求められていた。

【0009】

このような状況において、四塩化チタン製造用塩化炉内の流動層温度を直接測定できる温度計の構造が開示されている。そのような温度計として、セラミック製の外管と、熱電対を内包した内管とから構成され、外管と内管との空間部をセラミック粉で充填して一体化、かつセラミック粉の空隙にパージ用ガスを供給する手段を具備した温度計が開示されている(例えば、特許文献1参照)。

【0010】

しかしながら、この温度計では、外管と内管の空間部にセラミック粉が充填されて一体化されているので、熱電対が断線した場合には、断線部分のみを取り出すことができず、塩化炉を停止して温度計全体を回収して交換しなければならなかった。

【0011】

また、セラミック製の多孔質な外管と、熱電対を内包した内管とから構成され、これらの空間に流動層内よりも高い圧力の不活性ガスを供給して、多孔質外管の表面から流動層内に向けて常に不活性ガスを噴出させる温度計が開示されている(例えば、特許文献2参照)。この温度計によれば、多孔質外管の表面から不活性ガスを常に噴出させているので、外管と内管の空間が緩衝領域となり、流動層の運動エネルギーが直接熱電対に影響せず、また、塩素ガスの外管内への浸入を抑制し、チタン鉱石およびコークスの流動層との接触による外管の磨耗を軽減することができ、温度計の長寿命化がある程度実現されている。

【0012】

【特許文献1】実開昭62−123528号公報

【特許文献2】実開昭63−181831号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、多孔質外管の周囲を取り囲んでいる流動層を形成するチタン鉱石やコークスの運動エネルギーは、粒子ごとにばらついており、多孔質外管から噴出する不活性ガスのエネルギーに比べて大きい場合もあり、多孔質外管表面へのチタン鉱石やコークスの衝突を完全に抑制することは困難であると推察される。また、多孔質外管の表面から噴出させるために不活性ガスを常時供給しなければならず、操業が長期に亘った場合、コストの点で問題となる。さらに、多孔質外管表面に衝突したチタン鉱石やコークスの粒子は、多孔質外管の細孔に目詰まりを発生させ、不活性ガスの噴出が阻害されることもある。このような状況に陥ると、腐食性を有する塩素ガスや四塩化チタンガスが多孔質外管の内部に浸入して、多孔質外管の内部に保持された内管および熱電対を腐食してこれを断線させてしまうという問題が生じる。さらには、多孔質外管からガスを噴出させている構造をとるため、多孔質外管内に保持された温度計が、流動層の温度を正確に測定していないという問題もある。

【0014】

本発明は、上記状況に鑑みてなされたものであり、四塩化チタン製造用塩化炉の運転における温度測定を長期に亘って安定してしかも低コストで正確に行なうことができる塩化炉内測温用温度計の提供を目的としている。

【課題を解決するための手段】

【0015】

すなわち、本発明の塩化炉内測温用温度計は、外部保護管と、外部保護管内にスペーサーを介して挿抜自在に保持された内部保護管と、内部保護管内に挿抜自在に保持された絶縁管と、絶縁管内に保持された熱電対と、上記外部保護管を着脱自在に密封する蓋とを備えた塩化炉内測温用温度計であって、熱電対は、蓋を貫通して外部に連通しており、外部保護管および蓋で密封された空間内に、ガスが充填されていることを特徴としている。

【0016】

このような塩化炉内測温用温度計によれば、外部保護管内が密閉状態であるので、塩素ガスや四塩化チタンガスといった腐食性ガスの浸入を防止することができ、これにより腐食を抑制し、長期に亘って温度測定を行なうことができる。また、熱電対が断線した際は、蓋を外すことによって、塩化炉の運転を停止せずに内部保護管のみを取り出して熱電対を交換し、塩素化運転を続行することができる。さらに、温度計内部にガスを連続的に供給する必要がなく、加圧充填しておくだけで済み、また加圧充填ガス種も、必ずしも不活性ガスを用いる必要はなく、空気で済むため、コストを削減することができる。さらに、ガスを常時噴出させずに充填しておく構造のため、充填ガスを媒体とした熱伝導によって流動層内の温度が速やかに熱電対に伝わり、正確な温度測定を行なうことが可能である。

【0017】

本発明においては、外部保護管および蓋で密封された空間内に、ガスが加圧状態で充填されていると好適である。ガスが加圧状態で充填されていると、温度計が塩化炉の流動層から受ける高い圧力に耐えることができる。

【0018】

また、本発明においては、外部保護管の外側に、塩化炉内の反応成分が流通可能な貫通孔を有する保護管を配置し、保護管の開口端を外部保護管と密着配置させると好適である。このような構造とすることで、流動層は貫通孔から流入して外部保護管に接触するので、高い運動エネルギーを有する流動層が直接外部保護間に衝突することを防止し、温度計の耐久性が向上する。

【0019】

外部保護管または内部保護管がそれぞれアルミナ、マグネシア、シリカまたは窒化ケイ素で構成され、また、保護管が炭素鋼またはステンレス鋼で構成されているていると、温度計の耐久性が向上して好適である。

【0020】

外部保護管の気孔率が10%以下であると、流動層成分が温度計内に浸入することを防止することができるので、好適である。

【0021】

内部保護管を構成するセラミックスの純度が90%以上であると、内部保護管に含まれる不純物と熱電対との反応を抑制することができ、熱電対の長寿命化に寄与して好適である。

【発明を実施するための最良の形態】

【0022】

本発明の最良の実施形態について図面を用いて以下に説明する。

図1は、本発明の塩化炉内用温度計1の好ましい態様を表している。

符号2は、温度計1の容器を構成する外部保護管2であり、この外部保護管2の開放端には、蓋3が着脱自在に嵌め込まれ、熱電対圧力シールを兼ねた図示しないグランドパッキンが外部保護管2および蓋3の間に装着されていて、内部を密閉している。外部保護管2の内部には、複数のスペーサー4によって、内部保護管5が挿抜自在に支持されて、内部保護管5の内部には、絶縁管6が挿抜自在に設けられている。絶縁管6の内部には、熱電対が支持されている。ここで、熱電対とは、異なる材料の2本の金属線を接続して1つの回路をつくり、2つの接点に温度差を与えると回路に電圧が発生するというゼーベック効果を利用して温度測定を行なう方法であり、温度差が与えられる2つの接点のうち、高温側に該当するのは、絶縁管6の先端に溶接接合された温度検出端7であり、低温側に該当するのは、蓋3を貫通した外部保護管2の外部に位置する電位検出端8である。また、この温度計1は、ガス導入管9によって外部保護管2の内部にガスを導入することができ、内部の圧力を任意に調節することができる。さらに、ガス導入管9の上流には、図示しない圧力計が取り付けられており、外部保護管2内部の圧力を観測している。

【0023】

この温度計1を使用する際は、ガス導入管9から不活性ガスを外部保護管2内に導入して所定の圧力に達したところでガス導入管9を密閉し、図3に示す塩化炉15内に温度計1を挿入する。塩化炉15の側部に設けられた原料ホッパー16から原料であるチタン鉱石およびコークスを塩化炉15内に供給し、塩化炉15の底部より塩素ガスを供給し、続いて、塩化炉15を図示しない加熱手段によって加熱し、塩素化反応を開始する。

【0024】

塩化炉15内に充填されたチタン鉱石およびコークスの流動層17の熱によって外部保護管2が加熱され、熱伝導によって熱電対の温度検出端7が加熱される。そして、加熱された温度検出端7と、温度計1の外部にあって例えば室温等の所定の温度に保たれた電位検出端8との温度差によって2本の電位検出端8間に熱起電力が生じ、この熱起電力の大きさによって塩化炉内部の温度を測定することができる。

【0025】

上記のような本発明の温度計によれば、管内部から外管の細孔を通じて常時不活性ガスを塩化炉内に噴出させている従来の温度計とは異なり、加圧状態でガスを外部保護管内に密閉しているので、不活性ガス供給のコストが削減される。また、外管の目詰まりによる塩素ガスおよび四塩化チタンガスの管内への浸入を防止することができる。

【0026】

熱電対の点検や交換が必要な際には、圧力計を調べて、圧力が極端に低下していないことを確認する。圧力計の指示値が極端に低下していないということは、外部保護管2が破損していないことを意味するため、この場合、ガス供給を停止して、蓋3を外すことにより熱電対の点検および交換を円滑に進めることが可能となる。

【0027】

本発明に用いる外部保護管2は、塩化炉内部に挿入されてチタン鉱石とコークスの流動層と直に接するため、耐熱性に加えて耐摩耗性が要求される。このような特性は、窒化ケイ素を用いることで充足される。本発明に用いる窒化ケイ素は、外部保護管2として用いるために気密性が要求されるので、できるだけ見かけ密度の大きい材料を選択することが好ましい。窒化ケイ素の真密度は3.2g/cm3付近にあることが知られており、この数値を基準にすると3.0g/cm3以上の見かけ密度を有する窒化ケイ素を用いることが好ましい。

【0028】

白金系の熱電対が外部保護管2と接触すると断線に至る場合があり好ましくない。このため、熱電対と外部保護管2との間に内部保護管5を配置することが好ましい。内部保護管5は、熱電対の温度検出端7に接触するため、絶縁性を有し、また、塩化炉における塩素化反応温度である1000℃近傍の高温に耐える材料で構成することが好ましい。

【0029】

内部保護管5はセラミック系の材料を用いることが好ましく、セラミックの純度は高いほど好ましく、またこのセラミックは、高純度アルミナで構成することが好ましい。アルミナの純度は、90%以上が好ましく、98%以上がより好ましいとされる。内部保護管5を構成するセラミックの純度が低いと、内部保護管5に内装される熱電対が内部保護管3に含まれる不純物と反応して断線し寿命を縮める恐れがあるからである。

【0030】

絶縁管6は、内部保護管5と同様に、熱電対の短絡を防止することができる絶縁性を有し、しかも塩化炉内の温度である1000℃近傍の高温に耐える材料で構成することが好ましい。このような材質としてはアルミナあるいはマグネシアが好ましい。

【0031】

本発明において、外部保護管2内に保持するガスは特に制限がなく、空気あるいは不活性ガスを用いることができる。ただし、ガス中の水分が多いと熱電対の腐蝕を引き起こし断線の原因になりうるため、ガス中の水分は出来る限り低下させておくことが好ましい。前記ガスとして空気を用いる場合には、空気中の水分量が3g/m3〜5g/m3の範囲にある乾燥空気を用いることが好ましい。ガスの充填圧力は、大気圧に比べて10KPa〜100KPa程度高めに設定しておくことが望ましい。

【0032】

図2は、本発明の塩化炉内測温用温度計の他の好ましい態様を表している。

温度計1bにおいて、外部保護管2内の構成は温度計1と同様であるので説明を省略する。温度計1と異なり、外部保護管2の開口端は、支持管10に挿入され、外部保護管2と支持管10との接合部にセラミックシール11が充填されて気密状態となっている。さらに、支持管10の先端部と外部保護管2との隙間に樹脂を塗り込むことにより、より一層、気密性を高めることもできる。外部保護管2および支持管10の外周には、保護管12が設けられており、保護管12は、貫通孔13によって塩化炉内の流動層と連通していて流動層が流入するようになっている。また、支持管10には、塩化炉に温度計1bを固定するためのフランジ14が設けられている。フランジ14は、塩化炉に密着配置させられ、図面においてフランジ14の左側が塩化炉内に挿入され、右側は塩化炉外部に保持される。

【0033】

上記の構成によれば、支持管10および外部保護管2の内部は外部と気密に保持されるため、温度計1と同様、その内部にガスを加圧状態に保持しておくことにより、外部保護管2の破損状態を迅速に検知することができる。さらに、外部保護管2は、貫通孔13を有する保護管12によって覆われているので、貫通孔13から流入してきた流動層成分は、外部保護管2と保護管12との間の空隙に充填される。結果として、流動層成分が外部保護管2に直接激しく衝突することが抑制され、比較的流速の穏やかな状態で接するので、温度計の破損が抑制され、好適である。

【0034】

従来の技術では、塩化炉内測温用温度計は使い捨ての状況にあったが、本発明では、外部保護管2が健在である限り塩化炉の運転を中止することなく、熱電対の交換を円滑に進めることができうるという効果を奏する。

【実施例】

【0035】

図3に示すように、温度計をチタン鉱石の塩化炉の流動層内に挿入設置して流動層内の温度測定を行った。流動層の生産量は、2800t−TiCl4/月であり、この運転を10ヶ月継続したが、温度計の異常は認められなかった。12ヶ月目に入った時点で温度計の指示値が異常を示したので圧力計13の指示値を確認した後、支持管の蓋を開放して熱電対を新品に交換し、18ヶ月が経過したところで塩化炉の寿命に達して運転を終了した。

【比較例】

【0036】

上記特許文献に開示された温度計を用いて同様の試験を実施したが、運転から9ヶ月目で断線したが、塩化炉の操業を停止しない限りは熱電対の交換は不能であり、その後の操業では流動層温度の計測をすることができなくなった。

【産業上の利用可能性】

【0037】

本発明は、チタン鉱石の塩素化用塩化炉の流動層温度をより正確に検知することができ、チタン製造効率に寄与することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の塩化炉内測温用温度計の実施形態を示す模式断面図である。

【図2】本発明の塩化炉内測温用温度計の他の実施形態を示す模式断面図である。

【図3】本発明の塩化炉内測温用温度計を塩化炉に設置した状態を示す模式断面図である。

【符号の説明】

【0039】

1,1b 温度計

2 外部保護管

3 蓋

4 スペーサー

5 内部保護管

6 絶縁管

7 熱電対(温度検出端)

8 熱電対(電位検出端)

9 ガス導入管

10 支持管

11 セラミックシール

12 保護管

13 貫通孔

14 フランジ

15 塩化炉

16 原料ホッパー

17 流動層

【特許請求の範囲】

【請求項1】

外部保護管と、外部保護管内にスペーサーを介して挿抜自在に保持された内部保護管と、内部保護管内に挿抜自在に保持された絶縁管と、絶縁管内に保持された熱電対と、上記外部保護管を着脱自在に密封する蓋とを備えた塩化炉内測温用温度計であって、

上記熱電対は、上記蓋を貫通して外部に連通しており、

上記外部保護管および上記蓋で密封された空間内に、ガスが充填されていることを特徴とする塩化炉内測温用温度計。

【請求項2】

前記外部保護管および前記蓋で密封された空間内に、ガスが加圧状態で充填されていることを特徴とする請求項1に記載の塩化炉内測温用温度計。

【請求項3】

前記外部保護管の外側に、塩化炉内の反応成分が流通可能な貫通孔を有する保護管を配置し、保護管の開口端を上記外部保護管と密着配置させたことを特徴とする請求項1または2に記載の塩化炉内測温用温度計。

【請求項4】

前記外部保護管または前記内部保護管が、それぞれアルミナ、マグネシア、シリカまたは窒化ケイ素で構成されていることを特徴とする請求項1〜3のいずれかに記載の塩化炉内測温用温度計。

【請求項5】

前記保護管が、炭素鋼またはステンレス鋼で構成されていることを特徴とする請求項3に記載の塩化炉内測温用温度計。

【請求項6】

前記外部保護管の気孔率が10%以下であることを特徴とする請求項1〜5のいずれかに記載の塩化炉内測温用温度計。

【請求項7】

前記内部保護管を構成するセラミックスの純度が90%以上であることを特徴とする請求項1〜6のいずれかに記載の塩化炉内測温用温度計。

【請求項1】

外部保護管と、外部保護管内にスペーサーを介して挿抜自在に保持された内部保護管と、内部保護管内に挿抜自在に保持された絶縁管と、絶縁管内に保持された熱電対と、上記外部保護管を着脱自在に密封する蓋とを備えた塩化炉内測温用温度計であって、

上記熱電対は、上記蓋を貫通して外部に連通しており、

上記外部保護管および上記蓋で密封された空間内に、ガスが充填されていることを特徴とする塩化炉内測温用温度計。

【請求項2】

前記外部保護管および前記蓋で密封された空間内に、ガスが加圧状態で充填されていることを特徴とする請求項1に記載の塩化炉内測温用温度計。

【請求項3】

前記外部保護管の外側に、塩化炉内の反応成分が流通可能な貫通孔を有する保護管を配置し、保護管の開口端を上記外部保護管と密着配置させたことを特徴とする請求項1または2に記載の塩化炉内測温用温度計。

【請求項4】

前記外部保護管または前記内部保護管が、それぞれアルミナ、マグネシア、シリカまたは窒化ケイ素で構成されていることを特徴とする請求項1〜3のいずれかに記載の塩化炉内測温用温度計。

【請求項5】

前記保護管が、炭素鋼またはステンレス鋼で構成されていることを特徴とする請求項3に記載の塩化炉内測温用温度計。

【請求項6】

前記外部保護管の気孔率が10%以下であることを特徴とする請求項1〜5のいずれかに記載の塩化炉内測温用温度計。

【請求項7】

前記内部保護管を構成するセラミックスの純度が90%以上であることを特徴とする請求項1〜6のいずれかに記載の塩化炉内測温用温度計。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−170692(P2006−170692A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−361153(P2004−361153)

【出願日】平成16年12月14日(2004.12.14)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月14日(2004.12.14)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]