塩素含有合成樹脂を被覆した銅線から金属銅を回収する方法

【課題】塩素含有合成樹脂と金属銅が混在する廃棄物から有用物質を選別回収する技術を提供する。

【解決手段】塩素含有合成樹脂を被覆材とする被覆銅線の廃棄物を、油中で加熱処理すること、または、非酸素条件下で加熱処理することにより、被覆材を炭化するとともにその塩素含有量を減少させ、次いで、被覆材と銅線を分離して銅線を回収する被覆銅線の廃棄物から金属銅を回収する方法。

【効果】ダイオキシンを発生することなく塩素含有合成樹脂を処理することができ、廃被覆配線からの金属銅の回収に有用である。

【解決手段】塩素含有合成樹脂を被覆材とする被覆銅線の廃棄物を、油中で加熱処理すること、または、非酸素条件下で加熱処理することにより、被覆材を炭化するとともにその塩素含有量を減少させ、次いで、被覆材と銅線を分離して銅線を回収する被覆銅線の廃棄物から金属銅を回収する方法。

【効果】ダイオキシンを発生することなく塩素含有合成樹脂を処理することができ、廃被覆配線からの金属銅の回収に有用である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塩素含有合成樹脂と銅を含有する廃棄物から金属銅を回収する方法に関し、具体的には、廃油などの油を用いて廃被覆銅線(不要となった被覆配線)から金属銅を回収する方法に関する。本発明は、焼却する際に環境汚染や焼却炉の劣化などの問題を生ずる塩化ビニル樹脂のような塩素含有樹脂が用いられた廃被覆銅線の処理方法として有用であり、廃油を熱媒体として加熱処理することにより樹脂が脱塩素化および炭化されて金属銅と樹脂を分離することを容易となした金属銅を回収する技術を提供するものである。

【背景技術】

【0002】

わが国では各種プラスチック類が多量に使用されているところから、その使用済みのプラスチックを処理再生する技術の開発は重要な課題である。主な使用済みプラスチック製品の再利用には、再び同じ製品のまたは別のプラスチック製品の樹脂材料として利用するリサイクル方法、高温で熱分解して合成ガスや分解油などの化学原料にする方法、または化学的に分解してモノマーに戻すなど他の化学物質に転換して利用するリサイクル方法や、燃料として蒸気や発電、セメントキルンなどに直接利用する方法が開発されている。

【0003】

各種のプラスチックの中でも塩素系プラスチック製品の処理や再生が特に問題となっている。わが国では、ポリ塩化ビニル樹脂は年間約170万トン製造され、ポリ塩化ビニル樹脂は、難燃性、耐久性、耐油・耐薬品性、電気絶縁性、強度、難燃性、耐候、着色自由、安価、接着・溶接などの優れた特性を有し、建材や、電線被覆、電気機器などにおいて金属類と一体化させて使用されることも多い。1990年代は、ポリ塩化ビニル樹脂をはじめとする塩素系プラスチックがダイオキシンの主要発生源と考えられ社会問題として浮上した。現在、ダイオキシンは塩素系プラスチックのみならず、塩素と芳香族化合物が含まれる廃棄物を焼却処分する際に不完全燃焼すると発生すると考えられているが、その対処法としては、焼却炉の性能向上による不完全燃焼率の軽減、分別により塩素を含むごみは焼却しないようにリサイクル制度の拡充、塩素系プラスチックの使用量削減などが提案されている。しかしながら、ポリ塩化ビニル樹脂類は他の一般的な炭化水素系樹脂と比較して化学的性質がかなり異なるため、樹脂を再生利用する際にポリ塩化ビニルが混在していると障害の原因になりやすい問題がある。

【0004】

塩化ビニルなどの有機塩素系樹脂を焼却処分すると、塩化水素が発生して装置が損傷してしまうという問題が発生するが、特に、加熱分解装置においては塩化水素ガスが、低分子化した分解ガスと共に、コンデンサ付近まで流れるので、塩酸による損傷領域が広く、このような処理装置では、塩化ビニル樹脂のような有機塩素系樹脂の熱分解処理はできないなどの問題が発生している。そこで、塩化ビニル樹脂より脱塩素処理する技術や高温処理によらない塩化ビニル樹脂の処理技術がいくつか提案されている。

例えば、比較的低温で、かつ短時間で脱塩素ができ、また分子中の炭素間の結合を選択的に分解し、それによって残留塩素濃度を低減することができ、また燃料収率を高めることができる廃棄プラスチックの脱塩素方法として、ポリ塩化ビニル、ポリ塩化ビニリデンなどの塩素系樹脂を含有する廃棄プラスチックを混練溶融し、溶融状態の廃棄プラスチックに水銀ランプからの紫外線を照射することにより光分解作用と熱分解作用とにより発生する塩化水素を排気するプラスチックの脱塩素方法が提案されている(特許文献1)。

また、有機塩素系樹脂から塩酸と油分とを分離回収するにあたり、有機塩素系樹脂を300〜350℃に加熱して塩素ガスを分離する脱塩素化装置と、その残渣を、触媒中で400〜450℃に加熱して、低分子化された油分を分解して回収するガス化改質装置とを分離し、脱塩素化装置で分離された塩素ガスを塩酸回収装置で水冷し、塩酸として回収する。油分の一部を蒸発し、その可燃性ガスをガス燃焼室で燃焼して、その燃焼排ガスを各所の熱源として再利用する簡素化、コンパクト化、コストの低廉化、省エネルギー化を可能とする有機塩素系樹脂処理装置が提案されている(特許文献2)。

【0005】

さらに、プラスチック混合物を、プラスチックを溶解または膨潤し得る溶媒である脂肪族炭化水素(重油、軽油、灯油)あるいは芳香族炭化水素(粗ナフタレン油、粗ナフサ油、クレオソート油、アントラセン油、タール)などで、200〜350℃に加熱し脱塩素処理すること(特許文献3)や、ポリ塩化ビニルなどの塩素系プラスチックを含む廃プラスチックのリサイクルにおいて、アルカリ存在下でエチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコールを溶媒としKSCNを求核体とした脱塩素処理においてはトリエチレングリコールが最も脱塩素が優れていることが報告されている例がある。

【0006】

また、有機塩素系樹脂が金属類と混合または一体化している製品の処理については、脱塩素処理に加え樹脂と金属類の分別というさらに困難な工程を必要とする。

プラスチックなどの有機物や、鉄や非鉄金属などの有価金属が混在する廃棄物や製品を処理するための技術は、基本的に有機物の処理と有価金属の回収からなる。従来よりも広く用いられている乾式法の技術には、有機物の処理技術として焼却法や熱分解法があり、有価金属の回収技術として、鉄を回収する磁力選別法や、非鉄金属を回収する渦電流選別法、アルミと銅を分離する風力選別法などがある。しかしながら、これら従来の方法では、実際には金属とプラスチックを高効率に分離しきれないし、被覆銅線やエナメル線などの銅線も選別回収することはできない。風力選別、比重液選別、金属探知器による選別、超強力磁石によるステンレス選別、エアテーブル型比重選別などの工程を追加することが考えられるが、銅線が回収できないという問題までは解決できない。近年、不要となった被覆配線は年々増大している。大口径の被覆配線はリサイクル効率も高いため,高温焼却や機械的被覆除去により金属が再利用されているが、細線については回収できる金属銅の量が少なく前記の方法では採算が合わず産業廃棄物として処分されているのが現状である。

【0007】

湿式法の技術については、有機物の処理技術として、湿式酸化法や超臨界水分解法,超臨界水酸化法などがある。有機物の処理に関しては、超臨界水酸化などの高温熱水を利用した分解処理は、水中での分解であるため、プラスチックのような有機物が粒径0.1mm 程度となるよう粉砕し、かつ、反応容器中への堆積や閉塞を防ぐために、通常の選別装置では分離の困難な、粒径5mm以下の非鉄金属や、銅線などの有価金属などを予め高効率に分離除去しておき、かつ、ポリ塩化ビニルのような塩素を含むプラスチックを予め高効率に除去しておくことが必要であり、有機塩素系樹脂に適用するには問題がある。この様に、有機塩素系樹脂と金属類を含む産業廃棄物を、金属と樹脂に分けて両者を有効に利用する実用的な技術はいまだ開発されていない。

【0008】

一方、我が国において廃油は大量に発生しておりその処理、再生技術は重要な課題となっている。例えば、潤滑油は、内燃機関、車輛、工作機械、産業機械などの駆動装置に広く使用されており、とりわけ最近のモータリゼイションによる自動車の普及、人手不足解消のための作業の機械化などのためエンジン油、シリンダー油、作動油、極圧潤滑油、切削油などの消費量は急増している。これらの潤滑油は、相当時間使用後にその性状が劣化した時点で廃油とされるが、劣化の進んだ油(切削油、ギヤー油、焼入油など)の劣化成分、混入物などを除去して潤滑剤として再利用する、重油の代替物として使用できるように処理する、キルンなどの補助燃料とする、焼却処分するなどの方法がとられている。

例えば、廃潤滑油の燃料化するためには、潤滑油には、各種の添加剤が配合されそれらの中には重金属を含むものがある。重金属を含む廃潤滑油をボイラー燃料などとして再利用する場合、重金属が灰分に含まれ、環境汚染の原因となる。このため廃潤滑油中から重金属を除去する技術が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002-53697号公報

【特許文献2】特開2001-170608号公報

【特許文献3】特開2001−72794号公報

【特許文献4】特開平5−9492号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ダイオキシンが問題になる以前は通常の焼却により被覆の塩化ビニルを燃焼除去し残った金属銅を取り出す技術が一般的であった。ダイオキシンの害が指摘され始めて以降はダイオキシンが発生しない900℃以上の高温で焼却することで金属銅を取り出している。しかしながら、この方法では焼却炉が高価になるばかりか、焼却炉内部の炉材の耐久性が十分でなく、燃料代も大きなものとなる。更に途中で焼却炉を停止すると900℃以下に焼却炉内の温度が低下した時点でダイオキシンが発生するため常に稼働させておかなければならない。近年では大口径の被覆銅線に関しては機械的に被覆を剥く装置も使用されているが細線には効率が悪過ぎて現実的には適用できない問題がある。また、低温焼却の場合、炉内の雰囲気や圧力を最適化する技術や、触媒を用いることでダイオキシンの発生を低減する技術も発表されているが大掛かりな真空系が必要であり焼却炉自体が大型になり、あるいは触媒が高価であり、コストアップは否めない。また、処理後の金属銅と被覆の変質物の分離が困難であるなどの問題があった。

本発明は、塩素含有廃プラスチックなどの有機物や、金属銅などが混在する廃被覆銅線から金属銅を回収し得る新規な手段を開発し提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明は、上記の課題の解決を目的として、以下の手段を提供するものである。

(1)塩素含有合成樹脂を被覆材とする被覆銅線の廃棄物を、油中で、および/または、非酸素条件下で、加熱処理することにより、被覆材を炭化するとともにその塩素含有量を減少させ、次いで、被覆材と銅線を分離して銅線を回収することを特徴とする被覆銅線の廃棄物から金属銅を回収する方法。

(2)油中での加熱処理が、130〜300℃で行われる上記(1)に記載の被覆銅線の廃棄物から金属銅を回収する方法。

(3)油中での加熱処理が、アルカリ性物質の共存下で行われる上記(1)または(2)に記載の被覆銅線の廃棄物から金属銅を回収する方法。

(4)非酸素条件下での加熱処理が、0.3気圧以下の減圧下で行われる上記(1)から(3)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(5)非酸素条件下での加熱処理が、不活性ガス中で行われる上記(1)から(3)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(6)アルカリ性物質の存在下または非存在下に油中で加熱処理し、次いで非酸素条件下で加熱処理する上記(1)から(5)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(7)銅線を回収した後の被覆材をさらに油中で加熱処理して塩素含有量をさらに減少させ炭素系燃料として回収する上記(1)から(6)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(8)塩素含有合成樹脂が、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル共重合体、塩素化樹脂、または塩素含有合成樹脂と他の樹脂との混合物である上記(1)から(7)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【発明の効果】

【0012】

本発明により、塩素含有合成樹脂と金属銅を含む廃棄物から脱塩素化した塩素含有合成樹脂と金属銅を回収することができる。特に、焼却する場合に環境汚染や焼却炉の劣化などの問題を有する塩素含有樹脂が用いられた廃被覆銅線と油から金属銅を回収することに適している。すなわち、熱処理により被覆材樹脂を炭化させ脆化させることができ、炭化物被覆銅線から金属銅を容易に回収することができる。

また、廃被覆銅線と廃油という産業廃棄物を組み合わせて処理することにより、ダイオキシンなどの有害物質の発生もなく、金属銅を回収することが可能となった。例えば、本発明の0.1気圧の減圧下で加熱処理した後の処理物中のダイオキシン濃度は産廃処理可能な濃度の1/100以下とすることができる。油中での煮沸処理を実施することにより、ダイオキシンの発生を抑えるばかりでなく、被覆樹脂と金属銅の分離も容易となる。生成した炭化物は、加圧成形することにより固形燃料として使用することが可能である。また、本発明で使用した廃油などの油は燃料などとして再度使用することができる。

【図面の簡単な説明】

【0013】

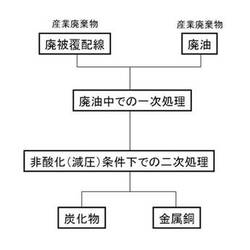

【図1】本発明全体の概要を示すフロー図である。

【図2】加熱処理において水酸化カルシウムが共存する場合、共存しない場合の塩化ビニル樹脂中の塩素含有率と加熱処理時間との関係を示す図である。図中、[A測定]は、タービン油中230℃での加熱処理、[B測定]は、タービン油中に石灰を加えた230℃での加熱処理を示し、[脱脂]は、油での一次処理により付着した油分を,表面活性剤(洗剤)で洗浄し油分を落とす処理をしたものであることを示している。[予測(自然対数)]は、自然対数に沿った予測値を示している。

【図3】三次処理を追加した、炭化物も燃料として利用する本発明全体の概要を示すフロー図である。

【図4】図3の三次処理後の炭化物中の塩素含有量を説明する図面である。

【発明を実施するための形態】

【0014】

本発明は、塩素含有合成樹脂と金属銅を含む廃棄物を、油中で加熱処理すること、および/または、非酸素条件下で加熱処理して塩素含有合成樹脂を脱塩素化し、炭化した後、金属銅類と炭化した塩素含有合成樹脂を分離することよりなる塩素含有合成樹脂と金属銅を含む廃棄物から金属銅を回収する方法であり、経済的で安全、適切な処理方法の開発が困難であった塩素含有合成樹脂と金属銅を含む廃棄物から金属銅の回収することができる新しい廃棄物処理技術を提供するものである。

本発明を実施することにより、塩素含有合成樹脂と金属銅を含む廃棄物の処理により有用な資源としての金属銅の回収が行われるばかりか、処理油として廃油を用いる場合、廃油の有効利用が行われる利点がある。廃油としては各種の鉱物油、植物油、動物油が使用されるが、廃油の品質は特に限定されず、燃料としてそのまま使用するしか用途のないような汚染度の高いまたは劣化度の高いであっても使用できるため、廃油の有効利用としての側面を本発明は有する。本発明の工程で使用した廃油はさらに燃料などとして再利用される。また、本発明で回収した銅は純度が高いので再利用が容易に行える利点がある。さらにまた、銅線を回収した後の被覆材は、さらに油中で加熱処理して塩素含有量をさらに減少させることにより、塩素含有量1%、好ましくは0.3%より少ない微量塩素含有炭素燃料として、あるいは他の燃料に混合して再生燃料として利用できる。

【0015】

本発明で使用する塩素含有合成樹脂と金属銅を含む廃棄物としては、両者を含有していればいかなる形態のものであってもよい。例えば、塩素含有合成樹脂と金属銅が一体、または結合している廃棄物、典型的な例としては電線や、塩素含有合成樹脂と金属類が混在している廃棄物、例えば、塩化ビニル樹脂廃棄物と別の場所で発生した廃棄金属銅とが混合され分別が困難な廃棄物などであってもよいし、塩素含有合成樹脂以外の合成樹脂をも含んでいる廃棄物であってもよい。

図1には廃被覆配線から金属銅を回収する本発明の一例の概要を示した。この例では、産業廃棄物である廃被覆配線を廃油中での加熱処理により被覆配線の被覆材である塩素含有合成樹脂を加熱処理する一次処理と、非酸素条件下で加熱処理する二次処理からなっている、廃被覆配線から金属銅を分離回収する工程からなる。これらの加熱処理は、単独で実施しても本発明の所期の目的を達成することができる。

【0016】

[塩素含有樹脂]

本発明で処理することができる塩素含有合成樹脂としては、ポリ塩化ビニル樹脂;ポリ塩化ビニリデン樹脂;塩化ビニルエチレン共重合体、塩化ビニル酢酸ビニル共重合体などの塩化ビニルまたは塩化ビニリデンの共重合樹脂、塩素化ポリエチレン、塩素化ゴム、塩素化ポリエーテルなどの塩素化樹脂、塩素含有合成樹脂と他の樹脂とのブレンド物、などを具体的には挙げることができるが、これらの樹脂類に限定されるものではなく、塩素を含有する樹脂類全般を含むものである。

【0017】

[油]

本発明の方法は、油中での一次処理および/または減圧などの非酸素条件下での二次処理を経ることにより実施される。油は塩素含有合成樹脂に対する熱媒体として、また、塩素含有合成樹脂から脱塩素した塩素物質の受容体として機能し、被覆材の脱塩素化および炭化に寄与する。廃油あるいは未使用の油が使用できる。

一般に、廃油の利用についてはストレートにエネルギー資源としてリサイクルする研究が盛んであり、特にタービン油などの高沸点・安定な廃油についてはその溶媒機能が利用されることがないのが実情である。廃油は、塩素含有合成樹脂に対する熱媒体として、また脱塩素化を促進するものであれば特に制限はなく、重金属などが溶解した油類であれば重金属が除去されたものであることが好ましい。

油は、鉱物油、植物油脂、および動物油脂から選択される。鉱物油としては、例えば、タービン油、マシシ油、スピンドル油、ガソリンエンジン潤滑油、ジーゼルエンジン潤滑油などの潤滑油、絶縁油、切削油、油圧作動油、圧縮機油、燃料油などが挙げられる。

植物油脂としては、例えば、大豆油、綿実油、パーム油、サフラワー油、オリーブ油、ヤシ油、ごま油、なたね油、とうもろこし油、ひまわり油、米ぬか油、べに花油、桐油、椿油、ヒマシ油、亜麻仁油、落花生油、カカオ油、コーン油、カポック油などの廃油が挙げられ、動物油脂としては、例えば、牛脂、豚脂、馬脂、羊脂、乳脂及びイカ油、ニシン油、イワシ油、イカ油などの魚油、鯨油などが挙げられる。

【0018】

[塩素含有合成樹脂の熱処理]

廃油中での熱処理は脱塩素化処理および炭化処理であり、また、被覆材樹脂を脆化させるための処理でもある。塩素含有合成樹脂の処理は、塩素含有合成樹脂と金属類を含む廃棄物(例えば、被覆銅線)を廃油(例えば、タービン油)中で130℃から300℃、好ましくは140〜250℃で、0.1〜10時間、好ましくは0.1〜2時間煮沸することによる。加熱処理は常圧または減圧下に通常は実施される。加熱処理工程では、例えば、塩素含有合成樹脂を被覆材とする被覆銅線を廃油中で煮沸するような状態、あるいは廃油でから揚げするような状態となり、被覆樹脂は熱で炭化および脱塩素化されるとともに、被覆樹脂と金属銅との隙間には発生した気泡が入り込んで両者を分離しやすくする。

【0019】

塩素含有合成樹脂は、熱処理過程において、例えば、塩素含有合成樹脂の軟化から始まり、さらに加熱すると脱塩素が開始される。塩素は揮散するのでこれを塩化水素として回収することができる。脱塩素化した樹脂残渣は炭化して最終的に燃料としての再利用が可能である。塩素含有合成樹脂を廃油とともに、好ましくは、140〜250℃に加熱して、該塩素含有合成樹脂に含まれている塩素を塩化水素とし、脱塩素化樹脂残渣を得る。例えば、タービン油と共に煮沸した後の被覆材を蛍光X線装置で分析することにより、廃油での煮沸により塩化ビニル中の塩素は90%以上が分解除去できることを確認している。分解された塩素の一部は廃油中に抽出され、また一部は反応系外に放出されるが、加熱処理の温度が300℃以下のためダイオキシンに変化することはほとんどない。廃油中に溶解している塩素は、脱塩素化処理工程において不活性ガスを通気させながら実施することで廃油中から容易に放出させることができる。加熱処理の過程で排出される塩素は、半導体プロセス(金属膜のエッチング工程:RIE工程)で使用されているようなスクラバーなど公知の装置によりで回収することができる。

また、加熱処理は非酸素下の条件、例えば、不活性ガス雰囲気、減圧条件中で行われ、油は使用しない。好ましくは、0.3気圧以下の減圧下に140〜180℃の温度で行われる。

加熱処理は具体的には以下に説明する一次処理と二次処理があるが、両処理を連続して行うことが好ましい。しかしながら、一次処理と二次処理は単独で実施しても本発明の所期の目的を達成することができる。

【0020】

[加熱一次処理]

塩素含有合成樹脂を被覆材とする被覆銅線を加熱処理するための油の種類は任意であり、被覆銅線を加熱処理することができるものであれば差支えない。油の有する熱が被覆材に効率よく伝達されることが好ましく、例えば、被覆層線が油に完全に浸漬された状態とする。加熱処理温度は、130℃以上で、190〜300℃の範囲の塩化ビニル樹脂の分解温度からダイオキシン合成温度の間が好ましい。300℃を超え325℃までの範囲が一番ダイオキシンを生成する温度であるから加熱温度は300℃を超えることは避けなければならない。加熱時間は0.5〜10時間程度が適切であり、これ以上の時間をかけることは経済的に好ましくなく、短すぎると本発明の所期の目的が達成できない。加熱一次処理は、処理中撹拌することが好ましい。

加熱処理時に、塩素含有合成樹脂100重量部に対し15〜80重量部のアルカリ性物質(例、石灰)を共存させると処理時間を10分程度にまで短縮することができる。

【0021】

[加熱二次処理]

二次処理は非酸素下の条件、例えば、不活性ガス雰囲気、減圧条件中で行われ、油は使用しない。好ましくは、0.3気圧以下の減圧下に、130〜300℃の温度下、さらに好ましくは140〜180℃の温度下で行われる。加熱時間は、0.5〜6時間、好ましくは1〜6時間で加熱される。例えば、非酸素条件下で150℃、1時間熱処理する加熱条件が最も実用的である。非酸素条件は真空ポンプを用いて減圧することで実現できるが,不活性ガス(例えば窒素雰囲気)中での熱処理でも同様の効果が得られ、どちらを採用するかはコストとの兼ね合いで適宜決定される。減圧下に加熱処理すると被覆樹脂と金属銅との隙間には発生した気泡が入り込み易くなり両者の分離が一層し易くなる。

二次処理を行う圧力条件は0.3気圧以下であればよくそれよりも低い値であっても目的は十分達せられる。ただし、処理の温度が300℃より高くなると脱塩素か処理で抜けきれなかった塩素がダイオキシン発生の原因になり、低すぎると炭化反応がうまく進まない。この工程が終了すると被覆樹脂中の塩素含有量は約10重量%程度となる。

二次処理での燃料コストを考慮すると約150℃程度とするのが最適である。加熱二次処理において、例えば、一次処理(230℃で2時間廃油中で処理)を終えた試料を金属製の容器内に投入し、真空ポンプを用いて0.1気圧程度に減圧し、150℃で1時間熱処理すると、一次または二次処理単独での処理よりも好ましい結果が得られた。熱処理を終えた試料にはダイオキシン類が含まれていないことを確認した。

【0022】

[アルカリ性物質]

塩素含有合成樹脂の脱塩素化処理において、アルカリ性物質を共存させておくことにより脱塩素化処理により生成する塩化水素などの酸性の塩化物を効率的に除去することができる。例えば、アルカリ性物質を廃油中に分散させ、吹き込み空気などにより撹拌することにより発生した塩化水素との反応を促進することができる。アルカリ性物質の存在により、加熱時間の短縮、残留塩素濃度の低減に優れた効果を奏する。アルカリ性物質は、塩素含有合成樹脂100重量部に対して15〜80重量部使用することが好ましく、より好ましい範囲は30〜70重量部である。アルカリ物質としては、脱塩素化処理において生成する酸性化合物と反応するものであればいずれの化合物であってもよいが、例えば、アルカリ金属の水酸化物、アルカリ金属の炭酸塩、アルカリ土類金属の水酸化物、アルカリ土類金属の炭酸塩などが挙げられ、具体的には、炭酸ナトリウム、酸化カルシウム、水酸化カルシウム、炭酸カルシウム、水酸化マグネシウムなどが好ましい物質である。

【0023】

[炭化物被覆銅線から金属銅と固形燃料を選別回収]

上記の熱処理処理した被覆電線の炭化した樹脂と金属銅との界面では結合力は弱くなっているため、例えば、機械的振動を与えることにより金属銅と炭化した樹脂とに容易に分離可能である。金属銅と炭化した樹脂とは粉砕し篩い分けることによって、特別な選別手段を用いることなくとも、簡便かつ高効率に金属銅と炭化物に分離することができる。両者の分離には、例えば、穴のあいたドラム中に熱処理済みの材料を投入し数分間回転させて振動を与えることで十分であり、ドラム内に金属が残り、炭化物は下に落下する。落下した炭化物は回収しプレス成型することで、一次処理及び二次処理工程の熱源として循環させることが可能である。また、分離した炭化物は、固形燃料として他の工程に使用することも可能であり、固体熱媒体として用いられる。例えば、コークス、石炭、鉄鉱石、焼結鉱、粒鉄、鉄スクラップのいずれかの工程で使用する燃料として、あるいはこれらと混合して炉内投入することもできる。また、生成した固体燃料は廃油の加熱や焼却炉の燃料として循環使用することも可能であり、そうすると本発明は燃料フリーの低コストプロセスとなる。

回収した炭化物を再度廃油中で190〜300℃の温度範囲内で加熱処理すると、好ましくは2mm以下に粉砕してから処理すると、例えば、230℃で10分から1時間の処理で、60重量%のアルカリ性物質(例、石灰)を入れても、入れなくても、炭化物中の塩素濃度は4重量%程度、好ましくは1重量%以下、最も好ましくは0.3重量%以下まで減少し、そのままで、あるいは他の燃料中に10重量%程度混合して燃料として利用することができる(図3および図4参照)。

【実施例1】

【0024】

表1の構成を有する塩化ビニル樹脂被覆銅線(3mmφ)を以下のように処理した。

【0025】

【表1】

【0026】

廃棄予定のタービン油を20Lと同容積の廃被覆配線(ポリ塩化ビニルでモールドした銅線:約5kg)を長さ50cmに切断して金属製容器に入れ、廃油(鉱物油)で満たして、230℃で2時間一次処理した。被覆には純粋なポリ塩化ビニル樹脂であると仮定すると、約56重量%の塩素が含まれている。

一次処理の加熱処理を終えた被覆中の塩素含有量は12重量%に低下していた。次に、処理した廃被覆配線を非酸素条件下、150℃で1時間二次処理した。非酸素条件は、真空ポンプを用いて0.1気圧とした。上記一次処理(230℃で2時間油中で処理)を終えた約4kgの試料を容積が約20Lの鉄製容器内に投入し、真空ポンプを用いて0.1気圧程度に減圧し、150℃で1時間熱処理した。二次処理を終えた試料にはダイオキシン類が含まれていないことを確認した。

生成した炭化物を穴の開いたドラム中に入れ5分間振動を与えると、ドラム内には金属銅が残り、炭化物はドラムの穴から落下して、両者を簡単に分離することができた。これは2次処理により銅と炭化物が分離しやすくなった効果である。回収した金属銅は約2.5kgであった。加熱処理により廃被覆配線は廃油中でから揚げ状態となり、電線と被覆材の間に気泡が発生して両者を分離が容易とした。なお、未使用の植物油(てんぷら油)を使って同様に試験を行った、130〜300℃の温度下、さらに好ましくはところ、廃油(鉱物油)と同じ結果が得られた。

【実施例2】

【0027】

廃棄予定のタービン油10Lと約1kgの廃被覆配線(ポリ塩化ビニルでモールドした銅線)を金属製容器に入れて油中に廃被覆配線を完全に浸漬し、次いで230℃で加熱した。加熱時間を1時間から30時間までとして、所定時間ごとに廃油中で加熱した廃被覆配線中の塩素濃度を蛍光X線分析で測定した。その結果、10時間以上の加熱で残留塩素が12%程度まで減少することが分かった。廃被覆配線の塩素は塩化水素として廃油中に溶解しまたは大気中に放出された。加熱温度が300℃以下の低温のためダイオキシンの発生はなかった。ダイオキシンの測定結果は、TOTALダイオキシン類(PCDDs+PCDFs+コプラナーPCBs)の測定濃度値は0.14ng/gであり、測定量(毒性等量)は0.045ng-TEQ/gであった。被覆樹脂中の塩素濃度と加熱時間との関係を示す測定値を図2に示す。本実施例の測定結果を図中の[A測定]として示す。

【実施例3】

【0028】

実施例2で加熱処理を実施するに当たり、加熱時にポリ塩化ビニル100重量部に対し約50質量部に相当する石灰(Ca(OH)2)を廃油(タービン油)中に加えて加熱した。石灰は加熱処理によりポリ塩化ビニルから発生した塩化水素を中和して塩化水素の大気中への揮散および廃油中への溶解を阻止した。石灰を加えたことにより1時間以下、特に、10分間程度の加熱時間で残留塩素が12%程度(図2の[B測定])まで急激に減少した。塩素は塩化カルシウムとして容器の底に堆積するので固形の塩化カルシウムとして回収できる。このようにアルカリ性物質を加えることにより更に脱塩素効果を高めることが判明した。

【実施例4】

【0029】

約1kgの廃被覆配線(ポリ塩化ビニルでモールドした銅線)を金属製容器に入れて、0.1気圧に減圧状態で150℃に1時間保持した。廃被覆配線中の塩素は塩化水素として容器内に放出された。減圧下での処理により塩化水素の発生は増加した。減圧状態で加熱処理すると銅線と被覆との分離をより簡単に行うことができた。

【実施例5】

【0030】

図3に示すように、実施例1で回収した炭化物を5mm以下に粉砕してから再度廃油中、230℃で10分から60分加熱処理した。炭化物中の塩素含有量は図4に示すように、60重量%のアルカリ性物質(例、石灰)を入れても、入れなくても、1重量%以下から0.3重量%より少ない含有量まで減少した。この三段階目の処理を追加することで,炭化物中の塩素含有量を,更に低下させ,そのままで燃料として利用することができる微量塩素含有炭素燃料が得られた。

【産業上の利用可能性】

【0031】

本発明は塩素含有合成樹脂と金属銅を含む廃棄物から金属銅を回収する方法に関するものであり、塩素含有合成樹脂と金属銅が混在する廃棄物を処理して有用物質を回収するものである。例えば、本発明により、現在、日本国内において大量に廃棄されている塩素含有合成樹脂を被覆した電線から金属銅を資源として回収することができれば、廃棄物の有効利用になるとともに、廃棄に要する費用も不要となる。また、本発明は、廃被覆配線の処理ばかりではなく、塩素含有合成樹脂や他の種類の合成樹脂と金属銅が混在している廃棄物にも適用することができるものであり、廃棄物処理における環境汚染、人の健康への悪影響を防止することができる新しい技術を提供するものである。また、本発明は各種廃油の有効利用方法としての利点を有する。被覆材をさらに油中で加熱処理して塩素含有量をさらに減少させ炭素系燃料として回収することができる。

【技術分野】

【0001】

本発明は、塩素含有合成樹脂と銅を含有する廃棄物から金属銅を回収する方法に関し、具体的には、廃油などの油を用いて廃被覆銅線(不要となった被覆配線)から金属銅を回収する方法に関する。本発明は、焼却する際に環境汚染や焼却炉の劣化などの問題を生ずる塩化ビニル樹脂のような塩素含有樹脂が用いられた廃被覆銅線の処理方法として有用であり、廃油を熱媒体として加熱処理することにより樹脂が脱塩素化および炭化されて金属銅と樹脂を分離することを容易となした金属銅を回収する技術を提供するものである。

【背景技術】

【0002】

わが国では各種プラスチック類が多量に使用されているところから、その使用済みのプラスチックを処理再生する技術の開発は重要な課題である。主な使用済みプラスチック製品の再利用には、再び同じ製品のまたは別のプラスチック製品の樹脂材料として利用するリサイクル方法、高温で熱分解して合成ガスや分解油などの化学原料にする方法、または化学的に分解してモノマーに戻すなど他の化学物質に転換して利用するリサイクル方法や、燃料として蒸気や発電、セメントキルンなどに直接利用する方法が開発されている。

【0003】

各種のプラスチックの中でも塩素系プラスチック製品の処理や再生が特に問題となっている。わが国では、ポリ塩化ビニル樹脂は年間約170万トン製造され、ポリ塩化ビニル樹脂は、難燃性、耐久性、耐油・耐薬品性、電気絶縁性、強度、難燃性、耐候、着色自由、安価、接着・溶接などの優れた特性を有し、建材や、電線被覆、電気機器などにおいて金属類と一体化させて使用されることも多い。1990年代は、ポリ塩化ビニル樹脂をはじめとする塩素系プラスチックがダイオキシンの主要発生源と考えられ社会問題として浮上した。現在、ダイオキシンは塩素系プラスチックのみならず、塩素と芳香族化合物が含まれる廃棄物を焼却処分する際に不完全燃焼すると発生すると考えられているが、その対処法としては、焼却炉の性能向上による不完全燃焼率の軽減、分別により塩素を含むごみは焼却しないようにリサイクル制度の拡充、塩素系プラスチックの使用量削減などが提案されている。しかしながら、ポリ塩化ビニル樹脂類は他の一般的な炭化水素系樹脂と比較して化学的性質がかなり異なるため、樹脂を再生利用する際にポリ塩化ビニルが混在していると障害の原因になりやすい問題がある。

【0004】

塩化ビニルなどの有機塩素系樹脂を焼却処分すると、塩化水素が発生して装置が損傷してしまうという問題が発生するが、特に、加熱分解装置においては塩化水素ガスが、低分子化した分解ガスと共に、コンデンサ付近まで流れるので、塩酸による損傷領域が広く、このような処理装置では、塩化ビニル樹脂のような有機塩素系樹脂の熱分解処理はできないなどの問題が発生している。そこで、塩化ビニル樹脂より脱塩素処理する技術や高温処理によらない塩化ビニル樹脂の処理技術がいくつか提案されている。

例えば、比較的低温で、かつ短時間で脱塩素ができ、また分子中の炭素間の結合を選択的に分解し、それによって残留塩素濃度を低減することができ、また燃料収率を高めることができる廃棄プラスチックの脱塩素方法として、ポリ塩化ビニル、ポリ塩化ビニリデンなどの塩素系樹脂を含有する廃棄プラスチックを混練溶融し、溶融状態の廃棄プラスチックに水銀ランプからの紫外線を照射することにより光分解作用と熱分解作用とにより発生する塩化水素を排気するプラスチックの脱塩素方法が提案されている(特許文献1)。

また、有機塩素系樹脂から塩酸と油分とを分離回収するにあたり、有機塩素系樹脂を300〜350℃に加熱して塩素ガスを分離する脱塩素化装置と、その残渣を、触媒中で400〜450℃に加熱して、低分子化された油分を分解して回収するガス化改質装置とを分離し、脱塩素化装置で分離された塩素ガスを塩酸回収装置で水冷し、塩酸として回収する。油分の一部を蒸発し、その可燃性ガスをガス燃焼室で燃焼して、その燃焼排ガスを各所の熱源として再利用する簡素化、コンパクト化、コストの低廉化、省エネルギー化を可能とする有機塩素系樹脂処理装置が提案されている(特許文献2)。

【0005】

さらに、プラスチック混合物を、プラスチックを溶解または膨潤し得る溶媒である脂肪族炭化水素(重油、軽油、灯油)あるいは芳香族炭化水素(粗ナフタレン油、粗ナフサ油、クレオソート油、アントラセン油、タール)などで、200〜350℃に加熱し脱塩素処理すること(特許文献3)や、ポリ塩化ビニルなどの塩素系プラスチックを含む廃プラスチックのリサイクルにおいて、アルカリ存在下でエチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコールを溶媒としKSCNを求核体とした脱塩素処理においてはトリエチレングリコールが最も脱塩素が優れていることが報告されている例がある。

【0006】

また、有機塩素系樹脂が金属類と混合または一体化している製品の処理については、脱塩素処理に加え樹脂と金属類の分別というさらに困難な工程を必要とする。

プラスチックなどの有機物や、鉄や非鉄金属などの有価金属が混在する廃棄物や製品を処理するための技術は、基本的に有機物の処理と有価金属の回収からなる。従来よりも広く用いられている乾式法の技術には、有機物の処理技術として焼却法や熱分解法があり、有価金属の回収技術として、鉄を回収する磁力選別法や、非鉄金属を回収する渦電流選別法、アルミと銅を分離する風力選別法などがある。しかしながら、これら従来の方法では、実際には金属とプラスチックを高効率に分離しきれないし、被覆銅線やエナメル線などの銅線も選別回収することはできない。風力選別、比重液選別、金属探知器による選別、超強力磁石によるステンレス選別、エアテーブル型比重選別などの工程を追加することが考えられるが、銅線が回収できないという問題までは解決できない。近年、不要となった被覆配線は年々増大している。大口径の被覆配線はリサイクル効率も高いため,高温焼却や機械的被覆除去により金属が再利用されているが、細線については回収できる金属銅の量が少なく前記の方法では採算が合わず産業廃棄物として処分されているのが現状である。

【0007】

湿式法の技術については、有機物の処理技術として、湿式酸化法や超臨界水分解法,超臨界水酸化法などがある。有機物の処理に関しては、超臨界水酸化などの高温熱水を利用した分解処理は、水中での分解であるため、プラスチックのような有機物が粒径0.1mm 程度となるよう粉砕し、かつ、反応容器中への堆積や閉塞を防ぐために、通常の選別装置では分離の困難な、粒径5mm以下の非鉄金属や、銅線などの有価金属などを予め高効率に分離除去しておき、かつ、ポリ塩化ビニルのような塩素を含むプラスチックを予め高効率に除去しておくことが必要であり、有機塩素系樹脂に適用するには問題がある。この様に、有機塩素系樹脂と金属類を含む産業廃棄物を、金属と樹脂に分けて両者を有効に利用する実用的な技術はいまだ開発されていない。

【0008】

一方、我が国において廃油は大量に発生しておりその処理、再生技術は重要な課題となっている。例えば、潤滑油は、内燃機関、車輛、工作機械、産業機械などの駆動装置に広く使用されており、とりわけ最近のモータリゼイションによる自動車の普及、人手不足解消のための作業の機械化などのためエンジン油、シリンダー油、作動油、極圧潤滑油、切削油などの消費量は急増している。これらの潤滑油は、相当時間使用後にその性状が劣化した時点で廃油とされるが、劣化の進んだ油(切削油、ギヤー油、焼入油など)の劣化成分、混入物などを除去して潤滑剤として再利用する、重油の代替物として使用できるように処理する、キルンなどの補助燃料とする、焼却処分するなどの方法がとられている。

例えば、廃潤滑油の燃料化するためには、潤滑油には、各種の添加剤が配合されそれらの中には重金属を含むものがある。重金属を含む廃潤滑油をボイラー燃料などとして再利用する場合、重金属が灰分に含まれ、環境汚染の原因となる。このため廃潤滑油中から重金属を除去する技術が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002-53697号公報

【特許文献2】特開2001-170608号公報

【特許文献3】特開2001−72794号公報

【特許文献4】特開平5−9492号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ダイオキシンが問題になる以前は通常の焼却により被覆の塩化ビニルを燃焼除去し残った金属銅を取り出す技術が一般的であった。ダイオキシンの害が指摘され始めて以降はダイオキシンが発生しない900℃以上の高温で焼却することで金属銅を取り出している。しかしながら、この方法では焼却炉が高価になるばかりか、焼却炉内部の炉材の耐久性が十分でなく、燃料代も大きなものとなる。更に途中で焼却炉を停止すると900℃以下に焼却炉内の温度が低下した時点でダイオキシンが発生するため常に稼働させておかなければならない。近年では大口径の被覆銅線に関しては機械的に被覆を剥く装置も使用されているが細線には効率が悪過ぎて現実的には適用できない問題がある。また、低温焼却の場合、炉内の雰囲気や圧力を最適化する技術や、触媒を用いることでダイオキシンの発生を低減する技術も発表されているが大掛かりな真空系が必要であり焼却炉自体が大型になり、あるいは触媒が高価であり、コストアップは否めない。また、処理後の金属銅と被覆の変質物の分離が困難であるなどの問題があった。

本発明は、塩素含有廃プラスチックなどの有機物や、金属銅などが混在する廃被覆銅線から金属銅を回収し得る新規な手段を開発し提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明は、上記の課題の解決を目的として、以下の手段を提供するものである。

(1)塩素含有合成樹脂を被覆材とする被覆銅線の廃棄物を、油中で、および/または、非酸素条件下で、加熱処理することにより、被覆材を炭化するとともにその塩素含有量を減少させ、次いで、被覆材と銅線を分離して銅線を回収することを特徴とする被覆銅線の廃棄物から金属銅を回収する方法。

(2)油中での加熱処理が、130〜300℃で行われる上記(1)に記載の被覆銅線の廃棄物から金属銅を回収する方法。

(3)油中での加熱処理が、アルカリ性物質の共存下で行われる上記(1)または(2)に記載の被覆銅線の廃棄物から金属銅を回収する方法。

(4)非酸素条件下での加熱処理が、0.3気圧以下の減圧下で行われる上記(1)から(3)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(5)非酸素条件下での加熱処理が、不活性ガス中で行われる上記(1)から(3)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(6)アルカリ性物質の存在下または非存在下に油中で加熱処理し、次いで非酸素条件下で加熱処理する上記(1)から(5)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(7)銅線を回収した後の被覆材をさらに油中で加熱処理して塩素含有量をさらに減少させ炭素系燃料として回収する上記(1)から(6)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

(8)塩素含有合成樹脂が、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル共重合体、塩素化樹脂、または塩素含有合成樹脂と他の樹脂との混合物である上記(1)から(7)のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【発明の効果】

【0012】

本発明により、塩素含有合成樹脂と金属銅を含む廃棄物から脱塩素化した塩素含有合成樹脂と金属銅を回収することができる。特に、焼却する場合に環境汚染や焼却炉の劣化などの問題を有する塩素含有樹脂が用いられた廃被覆銅線と油から金属銅を回収することに適している。すなわち、熱処理により被覆材樹脂を炭化させ脆化させることができ、炭化物被覆銅線から金属銅を容易に回収することができる。

また、廃被覆銅線と廃油という産業廃棄物を組み合わせて処理することにより、ダイオキシンなどの有害物質の発生もなく、金属銅を回収することが可能となった。例えば、本発明の0.1気圧の減圧下で加熱処理した後の処理物中のダイオキシン濃度は産廃処理可能な濃度の1/100以下とすることができる。油中での煮沸処理を実施することにより、ダイオキシンの発生を抑えるばかりでなく、被覆樹脂と金属銅の分離も容易となる。生成した炭化物は、加圧成形することにより固形燃料として使用することが可能である。また、本発明で使用した廃油などの油は燃料などとして再度使用することができる。

【図面の簡単な説明】

【0013】

【図1】本発明全体の概要を示すフロー図である。

【図2】加熱処理において水酸化カルシウムが共存する場合、共存しない場合の塩化ビニル樹脂中の塩素含有率と加熱処理時間との関係を示す図である。図中、[A測定]は、タービン油中230℃での加熱処理、[B測定]は、タービン油中に石灰を加えた230℃での加熱処理を示し、[脱脂]は、油での一次処理により付着した油分を,表面活性剤(洗剤)で洗浄し油分を落とす処理をしたものであることを示している。[予測(自然対数)]は、自然対数に沿った予測値を示している。

【図3】三次処理を追加した、炭化物も燃料として利用する本発明全体の概要を示すフロー図である。

【図4】図3の三次処理後の炭化物中の塩素含有量を説明する図面である。

【発明を実施するための形態】

【0014】

本発明は、塩素含有合成樹脂と金属銅を含む廃棄物を、油中で加熱処理すること、および/または、非酸素条件下で加熱処理して塩素含有合成樹脂を脱塩素化し、炭化した後、金属銅類と炭化した塩素含有合成樹脂を分離することよりなる塩素含有合成樹脂と金属銅を含む廃棄物から金属銅を回収する方法であり、経済的で安全、適切な処理方法の開発が困難であった塩素含有合成樹脂と金属銅を含む廃棄物から金属銅の回収することができる新しい廃棄物処理技術を提供するものである。

本発明を実施することにより、塩素含有合成樹脂と金属銅を含む廃棄物の処理により有用な資源としての金属銅の回収が行われるばかりか、処理油として廃油を用いる場合、廃油の有効利用が行われる利点がある。廃油としては各種の鉱物油、植物油、動物油が使用されるが、廃油の品質は特に限定されず、燃料としてそのまま使用するしか用途のないような汚染度の高いまたは劣化度の高いであっても使用できるため、廃油の有効利用としての側面を本発明は有する。本発明の工程で使用した廃油はさらに燃料などとして再利用される。また、本発明で回収した銅は純度が高いので再利用が容易に行える利点がある。さらにまた、銅線を回収した後の被覆材は、さらに油中で加熱処理して塩素含有量をさらに減少させることにより、塩素含有量1%、好ましくは0.3%より少ない微量塩素含有炭素燃料として、あるいは他の燃料に混合して再生燃料として利用できる。

【0015】

本発明で使用する塩素含有合成樹脂と金属銅を含む廃棄物としては、両者を含有していればいかなる形態のものであってもよい。例えば、塩素含有合成樹脂と金属銅が一体、または結合している廃棄物、典型的な例としては電線や、塩素含有合成樹脂と金属類が混在している廃棄物、例えば、塩化ビニル樹脂廃棄物と別の場所で発生した廃棄金属銅とが混合され分別が困難な廃棄物などであってもよいし、塩素含有合成樹脂以外の合成樹脂をも含んでいる廃棄物であってもよい。

図1には廃被覆配線から金属銅を回収する本発明の一例の概要を示した。この例では、産業廃棄物である廃被覆配線を廃油中での加熱処理により被覆配線の被覆材である塩素含有合成樹脂を加熱処理する一次処理と、非酸素条件下で加熱処理する二次処理からなっている、廃被覆配線から金属銅を分離回収する工程からなる。これらの加熱処理は、単独で実施しても本発明の所期の目的を達成することができる。

【0016】

[塩素含有樹脂]

本発明で処理することができる塩素含有合成樹脂としては、ポリ塩化ビニル樹脂;ポリ塩化ビニリデン樹脂;塩化ビニルエチレン共重合体、塩化ビニル酢酸ビニル共重合体などの塩化ビニルまたは塩化ビニリデンの共重合樹脂、塩素化ポリエチレン、塩素化ゴム、塩素化ポリエーテルなどの塩素化樹脂、塩素含有合成樹脂と他の樹脂とのブレンド物、などを具体的には挙げることができるが、これらの樹脂類に限定されるものではなく、塩素を含有する樹脂類全般を含むものである。

【0017】

[油]

本発明の方法は、油中での一次処理および/または減圧などの非酸素条件下での二次処理を経ることにより実施される。油は塩素含有合成樹脂に対する熱媒体として、また、塩素含有合成樹脂から脱塩素した塩素物質の受容体として機能し、被覆材の脱塩素化および炭化に寄与する。廃油あるいは未使用の油が使用できる。

一般に、廃油の利用についてはストレートにエネルギー資源としてリサイクルする研究が盛んであり、特にタービン油などの高沸点・安定な廃油についてはその溶媒機能が利用されることがないのが実情である。廃油は、塩素含有合成樹脂に対する熱媒体として、また脱塩素化を促進するものであれば特に制限はなく、重金属などが溶解した油類であれば重金属が除去されたものであることが好ましい。

油は、鉱物油、植物油脂、および動物油脂から選択される。鉱物油としては、例えば、タービン油、マシシ油、スピンドル油、ガソリンエンジン潤滑油、ジーゼルエンジン潤滑油などの潤滑油、絶縁油、切削油、油圧作動油、圧縮機油、燃料油などが挙げられる。

植物油脂としては、例えば、大豆油、綿実油、パーム油、サフラワー油、オリーブ油、ヤシ油、ごま油、なたね油、とうもろこし油、ひまわり油、米ぬか油、べに花油、桐油、椿油、ヒマシ油、亜麻仁油、落花生油、カカオ油、コーン油、カポック油などの廃油が挙げられ、動物油脂としては、例えば、牛脂、豚脂、馬脂、羊脂、乳脂及びイカ油、ニシン油、イワシ油、イカ油などの魚油、鯨油などが挙げられる。

【0018】

[塩素含有合成樹脂の熱処理]

廃油中での熱処理は脱塩素化処理および炭化処理であり、また、被覆材樹脂を脆化させるための処理でもある。塩素含有合成樹脂の処理は、塩素含有合成樹脂と金属類を含む廃棄物(例えば、被覆銅線)を廃油(例えば、タービン油)中で130℃から300℃、好ましくは140〜250℃で、0.1〜10時間、好ましくは0.1〜2時間煮沸することによる。加熱処理は常圧または減圧下に通常は実施される。加熱処理工程では、例えば、塩素含有合成樹脂を被覆材とする被覆銅線を廃油中で煮沸するような状態、あるいは廃油でから揚げするような状態となり、被覆樹脂は熱で炭化および脱塩素化されるとともに、被覆樹脂と金属銅との隙間には発生した気泡が入り込んで両者を分離しやすくする。

【0019】

塩素含有合成樹脂は、熱処理過程において、例えば、塩素含有合成樹脂の軟化から始まり、さらに加熱すると脱塩素が開始される。塩素は揮散するのでこれを塩化水素として回収することができる。脱塩素化した樹脂残渣は炭化して最終的に燃料としての再利用が可能である。塩素含有合成樹脂を廃油とともに、好ましくは、140〜250℃に加熱して、該塩素含有合成樹脂に含まれている塩素を塩化水素とし、脱塩素化樹脂残渣を得る。例えば、タービン油と共に煮沸した後の被覆材を蛍光X線装置で分析することにより、廃油での煮沸により塩化ビニル中の塩素は90%以上が分解除去できることを確認している。分解された塩素の一部は廃油中に抽出され、また一部は反応系外に放出されるが、加熱処理の温度が300℃以下のためダイオキシンに変化することはほとんどない。廃油中に溶解している塩素は、脱塩素化処理工程において不活性ガスを通気させながら実施することで廃油中から容易に放出させることができる。加熱処理の過程で排出される塩素は、半導体プロセス(金属膜のエッチング工程:RIE工程)で使用されているようなスクラバーなど公知の装置によりで回収することができる。

また、加熱処理は非酸素下の条件、例えば、不活性ガス雰囲気、減圧条件中で行われ、油は使用しない。好ましくは、0.3気圧以下の減圧下に140〜180℃の温度で行われる。

加熱処理は具体的には以下に説明する一次処理と二次処理があるが、両処理を連続して行うことが好ましい。しかしながら、一次処理と二次処理は単独で実施しても本発明の所期の目的を達成することができる。

【0020】

[加熱一次処理]

塩素含有合成樹脂を被覆材とする被覆銅線を加熱処理するための油の種類は任意であり、被覆銅線を加熱処理することができるものであれば差支えない。油の有する熱が被覆材に効率よく伝達されることが好ましく、例えば、被覆層線が油に完全に浸漬された状態とする。加熱処理温度は、130℃以上で、190〜300℃の範囲の塩化ビニル樹脂の分解温度からダイオキシン合成温度の間が好ましい。300℃を超え325℃までの範囲が一番ダイオキシンを生成する温度であるから加熱温度は300℃を超えることは避けなければならない。加熱時間は0.5〜10時間程度が適切であり、これ以上の時間をかけることは経済的に好ましくなく、短すぎると本発明の所期の目的が達成できない。加熱一次処理は、処理中撹拌することが好ましい。

加熱処理時に、塩素含有合成樹脂100重量部に対し15〜80重量部のアルカリ性物質(例、石灰)を共存させると処理時間を10分程度にまで短縮することができる。

【0021】

[加熱二次処理]

二次処理は非酸素下の条件、例えば、不活性ガス雰囲気、減圧条件中で行われ、油は使用しない。好ましくは、0.3気圧以下の減圧下に、130〜300℃の温度下、さらに好ましくは140〜180℃の温度下で行われる。加熱時間は、0.5〜6時間、好ましくは1〜6時間で加熱される。例えば、非酸素条件下で150℃、1時間熱処理する加熱条件が最も実用的である。非酸素条件は真空ポンプを用いて減圧することで実現できるが,不活性ガス(例えば窒素雰囲気)中での熱処理でも同様の効果が得られ、どちらを採用するかはコストとの兼ね合いで適宜決定される。減圧下に加熱処理すると被覆樹脂と金属銅との隙間には発生した気泡が入り込み易くなり両者の分離が一層し易くなる。

二次処理を行う圧力条件は0.3気圧以下であればよくそれよりも低い値であっても目的は十分達せられる。ただし、処理の温度が300℃より高くなると脱塩素か処理で抜けきれなかった塩素がダイオキシン発生の原因になり、低すぎると炭化反応がうまく進まない。この工程が終了すると被覆樹脂中の塩素含有量は約10重量%程度となる。

二次処理での燃料コストを考慮すると約150℃程度とするのが最適である。加熱二次処理において、例えば、一次処理(230℃で2時間廃油中で処理)を終えた試料を金属製の容器内に投入し、真空ポンプを用いて0.1気圧程度に減圧し、150℃で1時間熱処理すると、一次または二次処理単独での処理よりも好ましい結果が得られた。熱処理を終えた試料にはダイオキシン類が含まれていないことを確認した。

【0022】

[アルカリ性物質]

塩素含有合成樹脂の脱塩素化処理において、アルカリ性物質を共存させておくことにより脱塩素化処理により生成する塩化水素などの酸性の塩化物を効率的に除去することができる。例えば、アルカリ性物質を廃油中に分散させ、吹き込み空気などにより撹拌することにより発生した塩化水素との反応を促進することができる。アルカリ性物質の存在により、加熱時間の短縮、残留塩素濃度の低減に優れた効果を奏する。アルカリ性物質は、塩素含有合成樹脂100重量部に対して15〜80重量部使用することが好ましく、より好ましい範囲は30〜70重量部である。アルカリ物質としては、脱塩素化処理において生成する酸性化合物と反応するものであればいずれの化合物であってもよいが、例えば、アルカリ金属の水酸化物、アルカリ金属の炭酸塩、アルカリ土類金属の水酸化物、アルカリ土類金属の炭酸塩などが挙げられ、具体的には、炭酸ナトリウム、酸化カルシウム、水酸化カルシウム、炭酸カルシウム、水酸化マグネシウムなどが好ましい物質である。

【0023】

[炭化物被覆銅線から金属銅と固形燃料を選別回収]

上記の熱処理処理した被覆電線の炭化した樹脂と金属銅との界面では結合力は弱くなっているため、例えば、機械的振動を与えることにより金属銅と炭化した樹脂とに容易に分離可能である。金属銅と炭化した樹脂とは粉砕し篩い分けることによって、特別な選別手段を用いることなくとも、簡便かつ高効率に金属銅と炭化物に分離することができる。両者の分離には、例えば、穴のあいたドラム中に熱処理済みの材料を投入し数分間回転させて振動を与えることで十分であり、ドラム内に金属が残り、炭化物は下に落下する。落下した炭化物は回収しプレス成型することで、一次処理及び二次処理工程の熱源として循環させることが可能である。また、分離した炭化物は、固形燃料として他の工程に使用することも可能であり、固体熱媒体として用いられる。例えば、コークス、石炭、鉄鉱石、焼結鉱、粒鉄、鉄スクラップのいずれかの工程で使用する燃料として、あるいはこれらと混合して炉内投入することもできる。また、生成した固体燃料は廃油の加熱や焼却炉の燃料として循環使用することも可能であり、そうすると本発明は燃料フリーの低コストプロセスとなる。

回収した炭化物を再度廃油中で190〜300℃の温度範囲内で加熱処理すると、好ましくは2mm以下に粉砕してから処理すると、例えば、230℃で10分から1時間の処理で、60重量%のアルカリ性物質(例、石灰)を入れても、入れなくても、炭化物中の塩素濃度は4重量%程度、好ましくは1重量%以下、最も好ましくは0.3重量%以下まで減少し、そのままで、あるいは他の燃料中に10重量%程度混合して燃料として利用することができる(図3および図4参照)。

【実施例1】

【0024】

表1の構成を有する塩化ビニル樹脂被覆銅線(3mmφ)を以下のように処理した。

【0025】

【表1】

【0026】

廃棄予定のタービン油を20Lと同容積の廃被覆配線(ポリ塩化ビニルでモールドした銅線:約5kg)を長さ50cmに切断して金属製容器に入れ、廃油(鉱物油)で満たして、230℃で2時間一次処理した。被覆には純粋なポリ塩化ビニル樹脂であると仮定すると、約56重量%の塩素が含まれている。

一次処理の加熱処理を終えた被覆中の塩素含有量は12重量%に低下していた。次に、処理した廃被覆配線を非酸素条件下、150℃で1時間二次処理した。非酸素条件は、真空ポンプを用いて0.1気圧とした。上記一次処理(230℃で2時間油中で処理)を終えた約4kgの試料を容積が約20Lの鉄製容器内に投入し、真空ポンプを用いて0.1気圧程度に減圧し、150℃で1時間熱処理した。二次処理を終えた試料にはダイオキシン類が含まれていないことを確認した。

生成した炭化物を穴の開いたドラム中に入れ5分間振動を与えると、ドラム内には金属銅が残り、炭化物はドラムの穴から落下して、両者を簡単に分離することができた。これは2次処理により銅と炭化物が分離しやすくなった効果である。回収した金属銅は約2.5kgであった。加熱処理により廃被覆配線は廃油中でから揚げ状態となり、電線と被覆材の間に気泡が発生して両者を分離が容易とした。なお、未使用の植物油(てんぷら油)を使って同様に試験を行った、130〜300℃の温度下、さらに好ましくはところ、廃油(鉱物油)と同じ結果が得られた。

【実施例2】

【0027】

廃棄予定のタービン油10Lと約1kgの廃被覆配線(ポリ塩化ビニルでモールドした銅線)を金属製容器に入れて油中に廃被覆配線を完全に浸漬し、次いで230℃で加熱した。加熱時間を1時間から30時間までとして、所定時間ごとに廃油中で加熱した廃被覆配線中の塩素濃度を蛍光X線分析で測定した。その結果、10時間以上の加熱で残留塩素が12%程度まで減少することが分かった。廃被覆配線の塩素は塩化水素として廃油中に溶解しまたは大気中に放出された。加熱温度が300℃以下の低温のためダイオキシンの発生はなかった。ダイオキシンの測定結果は、TOTALダイオキシン類(PCDDs+PCDFs+コプラナーPCBs)の測定濃度値は0.14ng/gであり、測定量(毒性等量)は0.045ng-TEQ/gであった。被覆樹脂中の塩素濃度と加熱時間との関係を示す測定値を図2に示す。本実施例の測定結果を図中の[A測定]として示す。

【実施例3】

【0028】

実施例2で加熱処理を実施するに当たり、加熱時にポリ塩化ビニル100重量部に対し約50質量部に相当する石灰(Ca(OH)2)を廃油(タービン油)中に加えて加熱した。石灰は加熱処理によりポリ塩化ビニルから発生した塩化水素を中和して塩化水素の大気中への揮散および廃油中への溶解を阻止した。石灰を加えたことにより1時間以下、特に、10分間程度の加熱時間で残留塩素が12%程度(図2の[B測定])まで急激に減少した。塩素は塩化カルシウムとして容器の底に堆積するので固形の塩化カルシウムとして回収できる。このようにアルカリ性物質を加えることにより更に脱塩素効果を高めることが判明した。

【実施例4】

【0029】

約1kgの廃被覆配線(ポリ塩化ビニルでモールドした銅線)を金属製容器に入れて、0.1気圧に減圧状態で150℃に1時間保持した。廃被覆配線中の塩素は塩化水素として容器内に放出された。減圧下での処理により塩化水素の発生は増加した。減圧状態で加熱処理すると銅線と被覆との分離をより簡単に行うことができた。

【実施例5】

【0030】

図3に示すように、実施例1で回収した炭化物を5mm以下に粉砕してから再度廃油中、230℃で10分から60分加熱処理した。炭化物中の塩素含有量は図4に示すように、60重量%のアルカリ性物質(例、石灰)を入れても、入れなくても、1重量%以下から0.3重量%より少ない含有量まで減少した。この三段階目の処理を追加することで,炭化物中の塩素含有量を,更に低下させ,そのままで燃料として利用することができる微量塩素含有炭素燃料が得られた。

【産業上の利用可能性】

【0031】

本発明は塩素含有合成樹脂と金属銅を含む廃棄物から金属銅を回収する方法に関するものであり、塩素含有合成樹脂と金属銅が混在する廃棄物を処理して有用物質を回収するものである。例えば、本発明により、現在、日本国内において大量に廃棄されている塩素含有合成樹脂を被覆した電線から金属銅を資源として回収することができれば、廃棄物の有効利用になるとともに、廃棄に要する費用も不要となる。また、本発明は、廃被覆配線の処理ばかりではなく、塩素含有合成樹脂や他の種類の合成樹脂と金属銅が混在している廃棄物にも適用することができるものであり、廃棄物処理における環境汚染、人の健康への悪影響を防止することができる新しい技術を提供するものである。また、本発明は各種廃油の有効利用方法としての利点を有する。被覆材をさらに油中で加熱処理して塩素含有量をさらに減少させ炭素系燃料として回収することができる。

【特許請求の範囲】

【請求項1】

塩素含有合成樹脂を被覆材とする被覆銅線の廃棄物を、油中で、および/または、非酸素条件下で、加熱処理することにより、被覆材を炭化するとともにその塩素含有量を減少させ、次いで、被覆材と銅線を分離して銅線を回収することを特徴とする被覆銅線の廃棄物から金属銅を回収する方法。

【請求項2】

油中での加熱処理が、130〜300℃で行われる請求項1に記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項3】

油中での加熱処理が、アルカリ性物質の共存下で行われる請求項1または2に記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項4】

非酸素条件下での加熱処理が、0.3気圧以下の減圧下で行われる請求項1から3のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項5】

非酸素条件下での加熱処理が、不活性ガス中で行われる請求項1から3のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項6】

アルカリ性物質の存在下または非存在下に油中で加熱処理し、次いで非酸素条件下で加熱処理する請求項1から5のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項7】

銅線を回収した後の被覆材をさらに油中で加熱処理して塩素含有量をさらに減少させ炭素系燃料として回収する請求項1から6のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項8】

塩素含有合成樹脂が、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル共重合体、塩素化樹脂、または塩素含有合成樹脂と他の樹脂との混合物である請求項1から7のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項1】

塩素含有合成樹脂を被覆材とする被覆銅線の廃棄物を、油中で、および/または、非酸素条件下で、加熱処理することにより、被覆材を炭化するとともにその塩素含有量を減少させ、次いで、被覆材と銅線を分離して銅線を回収することを特徴とする被覆銅線の廃棄物から金属銅を回収する方法。

【請求項2】

油中での加熱処理が、130〜300℃で行われる請求項1に記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項3】

油中での加熱処理が、アルカリ性物質の共存下で行われる請求項1または2に記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項4】

非酸素条件下での加熱処理が、0.3気圧以下の減圧下で行われる請求項1から3のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項5】

非酸素条件下での加熱処理が、不活性ガス中で行われる請求項1から3のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項6】

アルカリ性物質の存在下または非存在下に油中で加熱処理し、次いで非酸素条件下で加熱処理する請求項1から5のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項7】

銅線を回収した後の被覆材をさらに油中で加熱処理して塩素含有量をさらに減少させ炭素系燃料として回収する請求項1から6のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【請求項8】

塩素含有合成樹脂が、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル共重合体、塩素化樹脂、または塩素含有合成樹脂と他の樹脂との混合物である請求項1から7のいずれかに記載の被覆銅線の廃棄物から金属銅を回収する方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−76121(P2013−76121A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215914(P2011−215914)

【出願日】平成23年9月30日(2011.9.30)

【特許番号】特許第5134719号(P5134719)

【特許公報発行日】平成25年1月30日(2013.1.30)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(511237243)ポリテック香川株式会社 (1)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【特許番号】特許第5134719号(P5134719)

【特許公報発行日】平成25年1月30日(2013.1.30)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(511237243)ポリテック香川株式会社 (1)

【Fターム(参考)】

[ Back to top ]