填料の製造方法

【課題】パルプ原料に添加した際の歩留りがよく、しかも白色度等の紙質を改善することができる填料の製造方法を提供する。

【解決手段】填料X5の製造に際して、無機粒子(X4)、珪酸アルカリ水溶液L及び鉱酸Nを混合する先の工程と、この先の工程で得た混合スラリーSにアルミニウム塩Aを混合する後の工程とを設ける。

【解決手段】填料X5の製造に際して、無機粒子(X4)、珪酸アルカリ水溶液L及び鉱酸Nを混合する先の工程と、この先の工程で得た混合スラリーSにアルミニウム塩Aを混合する後の工程とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、填料の製造方法に関するものである。

【背景技術】

【0002】

現在、製紙業界においては、パルプ原料に填料を添加(内添)して不透明度、白色度、印刷適性等の紙質を改善している。もっとも、填料を単に添加しても歩留りが悪いため、例えば、特許文献1は、再生填料をカチオン化高分子によって予め凝集させて内添することを提案している。また、特許文献2は、填料を凝集させると歩留りは向上するが不透明度や白色度等の紙質の改善が十分ではなくなるとして、填料を前処理することを提案している。この提案は、填料に所定のカチオン性高分子化合物を混合し、平均粒子径を混合前の1.0〜2.0倍にすると好ましいとしている。しかしながら、本発明者等は、平均粒子径を大きくするのみでは、歩留りが十分に向上しないことを知見した。

【0003】

一方、本出願人は、填料として好適に使用することができる再生粒子の製造方法を提案している(特許文献3参照)。この提案は、脱墨フロスを脱水及び熱処理し、この熱処理過程において凝集体となった再生粒子を珪酸アルカリ水溶液中に懸濁するとともに鉱酸を添加して、シリカ複合再生粒子を製造するというものである。このシリカ複合再生粒子は、不透明度や白色度等の紙質改善効果が極めて高く、しかも、脱墨フロスを原料とするため製紙スラッジ廃棄の問題を同時に解決する。しかしながら、このシリカ複合再生粒子は、歩留りの点において改善の余地がある。また、このシリカ複合再生粒子の製造方法は、所定量のシリカ複合再生粒子の製造を繰り返すいわゆる「バッチ式」であり、シリカ複合再生粒子を連続的に製造する「連続式」ではない。この点、シリカ複合再生粒子を連続的に製造すると、生産効率が向上するが、例えば、スケール析出等の問題が生じ、この問題を解決する具体的な方法は確立されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−119692号公報

【特許文献2】特開2006−118092号公報

【特許文献3】特開2008−81390号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする主たる課題は、パルプ原料に添加した際の歩留りがよく、しかも白色度等の紙質を改善することができる填料の製造方法を提供することにある。より好ましくは、不透明度等の紙質も改善することができる填料の製造方法を提供することにある。さらに好ましくは、填料を連続的に製造することができる方法を提供することにある。

【課題を解決するための手段】

【0006】

この課題を解決した本発明は、次のとおりである。

〔請求項1記載の発明〕

無機粒子、珪酸アルカリ及び鉱酸を混合する先の工程と、

この先の工程で得た混合スラリーにアルミニウム塩を混合する後の工程と、を有する、

ことを特徴とする填料の製造方法。

【0007】

(主な作用効果)

無機粒子、珪酸アルカリ及び鉱酸を混合する先の工程においては、無機粒子にシリカが複合される。したがって、本方法によると白色度等の紙質を改善することができる填料が製造される。また、アルミニウム塩を混合する後の工程においては、シリカ表面にアルミニウムイオンが結合し(カチオン化)、アニオン性のシリカ表面をカチオン性に改質できる。したがって、パルプ原料に添加した際の歩留りがよい填料が製造される。これは、当該アルミニウムイオンはカチオン性であり、アニオン性であるパルプ繊維に対してイオン結合するために得られる効果であり、したがって、本方法によると、パルプ繊維に対して自己定着性を有する填料が製造される。この点、この自己定着性は、歩留り向上に寄与するほか、例えば填料を湿紙全体に均一に分布させるのにも寄与する。

以上に対し、無機粒子にシリカを複合する際にアルミニウム塩を混合すると、アルミニウムイオンを核にしてシリカが凝結してしまい、ホワイトカーボンが生成される。したがって、当該方法によると、無機粒子とホワイトカーボンとの混合品が製造されてしまうおそれがある。本発明者等は、この知見等を通して、上記発明を創作するに至ったものである。

【0008】

〔請求項2記載の発明〕

前記アルミニウム塩として硫酸バンドを使用する、

請求項1記載の填料の製造方法。

【0009】

(主な作用効果)

アルミニウム塩として硫酸バンドを使用すると、アルミニウムイオンによってシリカ複合粒子がカチオン化され、しかも硫酸イオンによって珪酸アルカリの中和反応が生じ、シリカの複合が進められる。また、硫酸バンドは製紙業界において一般的に使用されている薬品であるため、薬品管理や安全基準の順守等が容易であり、また、コストの上昇を抑えることができる。

【0010】

〔請求項3記載の発明〕

前記先の工程における混合を先行槽で行い、前記後の工程における混合を前記先行槽とは異なる後行槽で行い、前記先行槽の混合スラリーが前記先行槽から直接又は他の槽を介して前記後行槽へ流れるものとし、

少なくとも前記先行槽の混合スラリーにポリアクリル酸曹達を主剤とする分散剤を添加して、填料を連続的に製造する、

請求項1又は請求項2記載の填料の製造方法。

【0011】

(主な作用効果)

先の工程における混合を先行槽で行い、後の工程における混合を先行槽とは異なる後行槽で行い、先行槽の混合スラリーが先行槽から直接又は他の槽を介して後行槽へ流れるものとすると、一時的には填料を連続的に製造する方法となるが、スケール析出の問題が生じ、継続的に実施することはできない。しかるに、少なくとも先行槽の混合スラリーにポリアクリル酸曹達を主剤とする分散剤を添加すると、スケール析出の問題が解消され、継続的に実施することができるようになる。

【発明の効果】

【0012】

本発明によると、パルプ原料に添加した際の歩留りがよく、しかも白色度等の紙質を改善することができる填料の製造方法となる。

【図面の簡単な説明】

【0013】

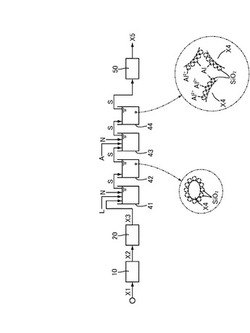

【図1】填料の製造フロー図である。

【発明を実施するための形態】

【0014】

次に、本発明を実施するための形態を説明する。

本形態の填料の製造方法は、無機粒子、珪酸アルカリ(好ましくは水溶液)、鉱酸及びアルミニウム塩を主な原料とし、無機粒子にシリカを複合させ、更に当該シリカをカチオン化させるものである。

【0015】

原料として使用することができる無機粒子の種類は特に限定されず、例えば、軽質炭酸カルシウム、重質炭酸カルシウム、クレー、タルク、カオリン、焼成カオリン、二酸化チタン、水酸化アルミニウム等の公知の無機粒子を、好ましくは製紙用の填料や顔料として好適に使用される炭酸カルシウム、クレー、タルク、再生粒子を使用することができる。

【0016】

一方、製紙スラッジ廃棄の問題等も同時に解決されることから、製紙スラッジを主原料とする被処理物を熱処理して得た熱処理物を無機粒子として使用するのが好ましい。以下では、製紙スラッジを主原料とする被処理物を熱処理して得た熱処理物(特に本形態では熱処理物を粉砕した粉砕物)を無機粒子として使用する場合を例に説明する。

【0017】

(熱処理工程)

本形態の製造方法においては、図1に示すように、まず、製紙スラッジを主原料(50質量%以上)とする被処理物X1を熱処理工程10において熱処理して熱処理物X2を得る。被処理物X1の主原料となる製紙スラッジとしては、例えば、パルプ等の繊維成分、澱粉や合成樹脂接着剤等の有機物、填料や顔料等の無機物などが利用されずに排水中へ移行したもの、パルプ化工程等で発生するリグニンや微細繊維、古紙由来の填料や印刷インキ、生物排水処理工程から生じる余剰汚泥などを使用することができる。

【0018】

ただし、古紙パルプ製造工程においては、安定した品質の古紙パルプを連続的に生産するために、選定、選別を行った一定品質の古紙を使用する。そのため、古紙パルプ製造工程に持ち込まれる無機物の種類や比率、量等は、基本的に一定になる。しかも、熱処理物X2に残存する未燃分の割合が変動する要因となるビニールやフィルム等のプラスチック類が古紙中に含まれていても、これらは脱墨フロスが生成される脱墨工程に至る前段階の例えば、パルパーやスクリーン、クリーナー等で除去される。したがって、工場排水工程や製紙原料調成工程等の他の工程で発生する製紙スラッジと比べて、脱墨フロスは極めて安定した品質の無機粒子を製造するための原料となり、好適に使用することができる。

【0019】

本形態の製造方法においては、被処理物X1がどのような工程を経て熱処理物X2とされたかが特に限定されず、例えば、購入した熱処理物(製品)を使用することもできる。また、自ら熱処理物の製造も行う場合は、必要に応じで脱水、粉砕等を行った被処理物X1を熱処理し、更に必要に応じて粉砕、分級等を行うことができる。

【0020】

ここで、被処理物X1の熱処理とは、被処理物の乾燥、熱分解、燃焼等を行うことをいう。この熱処理は、1つの装置で連続的に行ってもよいが、少なくとも乾燥と他の熱処理とは各別の装置で行うのが好ましい。この際の乾燥温度は、例えば、200〜600℃となるように制御するとよい。他方、他の熱処理の温度は、当該熱処理を何段で行うかによって好適な範囲が異なる。例えば、一段で熱処理する場合は、550〜780℃となるように温度制御するとよい。熱処理温度が550℃未満であると、被処理物X1中の有機分が十分に熱処理されず、白色度が低下するおそれがある。他方、熱処理温度が780℃を超えると、被処理物X1中の無機分が溶融して白色度の低下や硬質物質の生成を招くおそれがある。次に、二段で熱処理する場合は、一段目が300〜600℃の相対的に低温で、二段目が550〜780℃の相対的に高温となるように温度制御するとよい。このように一段目を相対的に低温とすると、当該一段目における過剰燃焼が防止され、一段目を経た被処理物X1が二段目で白色化し易い状態となる。結果、相対的に高温の二段目で白色化を確実に進めることができ、白色度の高い熱処理物X2を得ることができる。更に、三段で熱処理する場合は、一段目が250〜370℃、二段目が360〜560℃、三段目が550〜780℃となるように、順に高温化するように温度制御するとよい。この熱処理方法によると、一段目においてアクリル系有機物やセルロース等の高発熱量成分が被処理物X1から熱処理除去され、二段目においてスチレン系有機物が被処理物X1から熱処理除去される。そして、三段目においては、被処理物X1に含まれる残カーボン等の有機物が熱処理除去される。なお、以上の乾燥や他の熱処理は、例えば、ストーカー炉、流動床炉、サイクロン炉、キルン炉等の公知の装置を用いて行うことができるが、他の熱処理は、横型回転式キルン炉を用いて行うのが好ましい。

【0021】

(粒径調節工程)

得られた熱処理物X2は、例えば、体積平均粒子径のメディアン径(D50)が0.2〜5.0μmとなるように、好ましくは1.0〜4.0μmとなるように粒径調節工程20において粉砕や分級等を行うと好適である。粉砕等して得られた粉砕物X3の体積平均粒子径が0.2μm未満であると、歩留りを十分に向上させることができなくなるおそれがある。他方、熱処理物X2は粒度分布がブロードであるため、粉砕物X3の体積平均粒子径が5.0μmを超える程度の粉砕を行っても粒度分布がシャープにならず、紙面劣化等の問題が生じるおそれがある。

【0022】

なお、粉砕物X3の体積平均粒子径は、レーザー回折方式の粒度分布計(型番:SA−LD−2200、島津製作所製)を使用して試料(粉砕物X3)の粒度分布を測定し、全粒子の体積に対する累積体積が50%になるときの粒子径(D50)を求め、この粒子径を体積平均粒子径とするものである。粒度分布を測定するに際しては、0.1%ヘキサメタ燐酸ソーダ水溶液に粉砕物X3を添加し、超音波で1分間分散するものとする。また、熱処理物X2の粉砕は、例えば、ジェットミルや高速回転式ミル等の乾式粉砕機、アトライター、サンドグラインダー、ボールミル等の湿式粉砕機などを使用して行うことができる。

【0023】

得られた粉砕物X3は、酸化カルシウムが存在すると、CO3イオンやSO4イオン等によって結晶化し、体積平均粒子径が変動するおそれがある。したがって、得られた粉砕物X3は、リン酸や炭酸ガスと反応させてカルシウムイオンを予め結晶化させておくのが好ましい。この反応を行っておくと、体積平均粒子径の変動を防止することができるうえに、粉砕物X3をスラリー化した際の固化や増粘も防止することができる。

【0024】

以上のようにして得た粉砕物(再生粒子)X3は、白色度が75〜85%、好ましくは80〜85%と高く、また白色度の変動が少ない。

【0025】

(先の工程)

以上のようにして得た無機粒子(粉砕物)X3は、珪酸アルカリ及び鉱酸と混合して無機粒子X3にシリカが複合されたシリカ複合物を得る。このシリカの複合によって無機粒子X3に含まれる微粒子が凝集体を形成することにより粒子径が大きくなるため、パルプ原料に内添した際の歩留りが改善される。また、このシリカの複合によってワイヤー摩耗度が低減されるとの利点もある。

【0026】

無機粒子X3にシリカを複合する具体的な方法は特に限定されず、例えば、無機粒子X3を珪酸アルカリ水溶液に分散させて無機粒子スラリーとし、この無機粒子スラリーに鉱酸を添加し、適宜攪拌する方法を採用することができる。

【0027】

(後の工程)

このようにして得たシリカ複合物のスラリーには、更にアルミニウム塩を混合する。この混合によって無機粒子X3に複合されたシリカのシラノール基にアルミニウムイオンが結合され、シリカ表面がカチオン化する。したがって、パルプ原料に添加した際の歩留りが向上する。これは、アルミニウムイオンはカチオン性であり、アニオン性であるパルプ繊維に対してイオン結合するために得られる効果である。したがって、この工程を経ることで、製造される填料は、パルプ繊維に対して自己定着性を有するものとなる。この点、この自己定着性は、歩留り向上に寄与するほか、例えば、填料を湿紙全体に均一に分布させるのにも寄与する。

【0028】

以上に対し、先の工程及び後の工程の区別を設けないと、すなわち、無機粒子X3にシリカを複合する際にアルミニウム塩を混合すると、アルミニウムイオンを核にしてシリカが凝集してしまい、ホワイトカーボンが生成される。したがって、この区別を設けない方法によると、無機粒子X3とホワイトカーボンとの混合品が製造される。

【0029】

本形態においてアルミニウム塩としては、硫酸アルミニウム(硫酸バンド)、塩基性硫酸アルミニウム、塩化アルミニウム、アルミン酸ソーダ、塩基性塩化アルミニウム、硝酸アルミニウム、塩基性硝酸アルミニウム等を使用することができる。ただし、アルミニウム塩としては、後述するように硫酸バンドを使用するのが好適である。

【0030】

また、シリカ複合物に対するアルミニウム塩の混合量は、反応完了pHが好ましくは6.0〜9.5、より好ましくは7.5〜9.3となる量を添加することが好ましく、シリカ複合物100質量部に対する混合量は、好ましくは18質量部〜48質量部、より好ましくは23質量部〜43質量部、特に好ましくは28質量部〜38質量部である。混合量が18質量部未満であると、最終製品(填料)をパルプ原料に添加した際のパルプ繊維との結合が不十分になるおそれがある。他方、混合量が48質量部を超えても混合による効果が頭打ちになるおそれがある。

【0031】

シリカ複合物及びアルミニウム塩の混合は、例えば、シリカ複合物が水に分散したスラリーに当該アルミニウム塩を添加し、適宜攪拌等することによって行うことができる。シリカ複合物のスラリーは、乾燥状態にあるシリカ複合物を水に分散して生成してもよいが、例えば、前述先の工程のスラリーをそのまま使用することもできる。この際のスラリー中のシリカ複合物の濃度は、例えば、5〜25%とすることができる。このようにして得られたカチオン化物は、例えば、ろ過、水洗い、脱水等をしてウェットケーキとし、適宜乾燥等して、填料X5とすることができる。

【0032】

(連続式)

以上の先の工程及び後の工程は、所定量毎に処理を繰り返すバッチ式で行うこともできるが、生産効率の点において連続式で行う方が好適である。以下、この連続式とする場合について、詳説する。

【0033】

シリカの複合及びカチオン化を連続的に行う場合は、複数の反応槽、本形態では図1に示すように4つの反応槽41〜44を用意し、第1の反応槽41に無機粒子X3と、水ガラス等の珪酸アルカリの水溶液Lとを供給する。

【0034】

この珪酸アルカリ水溶液Lの珪酸(SiO2)濃度は、好ましくは6〜18g/L、より好ましくは8〜16g/L、特に好ましくは10〜14g/Lである。珪酸濃度が6g/L未満であると、シリカゾルが十分に生成されず、一部の無機粒子X3にシリカが複合しないおそれがある。他方、珪酸濃度が18g/Lを超えると、シリカゾルではなくホワイトカーボンが生成され、無機粒子X3の一部がホワイトカーボンによって被覆されてしまうおそれがある。無機粒子X3がホワイトカーボンによって被覆されてしまうと、本形態の無機粒子X3が多孔質である利点が失われ、例えば、内添した紙の不透明度を十分に改善することができなくなるおそれがある。

【0035】

また、第1の反応槽41における無機粒子X3の濃度は、鉱酸Nを添加する前の状態において、好ましくは95〜125g/L、より好ましくは100〜120g/L、特に好ましくは105〜115g/Lである。濃度が95g/L未満であると、生産性が悪く、連続式として生産性の向上を図る趣旨が減殺されるおそれがある。他方、濃度が125g/Lを超えると、粘度が上昇して多孔質である無機粒子X3の分散性が低下するおそれがある。

【0036】

第1の反応槽41には、反応層41のスラリーSが、好ましくはpHが9.5を超え、pH11.5以下となるように、より好ましくはpHが10.0〜11.0となるように更に硫酸、塩酸、硝酸等の鉱酸Nを添加する。この鉱酸Nの濃度は、好ましくは0.5〜4.0mol/L(1〜8N(規定度))、より好ましくは1.0〜3.0mol/L(2〜6N)、特に好ましくは1.75〜2.25mol/L(3.5〜4.5)である。鉱酸Nの濃度が0.5mol/L未満であると、シリカゾルが十分に生成されないおそれがある。他方、鉱酸Nの濃度が4.0mol/Lを超えると、鉱酸Nの分散性が悪くなるため、生成されるシリカゾルが不均質になるおそれがある。

【0037】

また、鉱酸Nの添加量は、第4の反応槽44のスラリーが、好ましくはpH6.5〜8.5、より好ましくはpH7.0〜8.5、特に好ましくはpH7.2〜8.0となる範囲である。pHが6.5未満になると、第3の反応槽43においてアルミニウム塩として硫酸バンドAを添加した場合や別途鉱酸Nを添加した場合に、シリカゾルではなくホワイトカーボンが生成されてしまい、第4の反応槽44においては無機粒子X3とホワイトカーボンとの混合品になり、目的とするシリカ複合粒子が得られないおそれがある。また、pHが6.5未満になると、本形態の無機粒子X3の構成成分であるカルシウムが硫酸カルシウム等に変化し、例えば、製造される填料X5の体積平均粒子径が過度に低下したり、形状が不均一になったりするおそれがある。他方、pHが8.5を超えると、第3の反応槽43において硫酸バンドAや別途鉱酸Nを添加したとしてもシリカゾルが十分に生成されなくなり、第4の反応槽44において無機粒子X3に対するシリカの複合を十分に進めることができなくなるおそれがある。

【0038】

本形態においては、後述するように第3の反応槽43においても鉱酸Nを添加することができる。第3の反応層43における鉱酸Nの添加は、第4の反応層44のスラリーSが、好ましくはpH6.5〜8.5、より好ましくはpH7.0〜8.5、特に好ましくはpH7.2〜8.0となるように微調節する手段として好適に採用される。

【0039】

なお、シリカは、一般に、無水珪酸(SiO2)と、水和(含水)珪酸(SiO2・nH2O)とに大別され、本形態において生成されるシリカゾルは、主に含水珪酸のゾルである。ただし、他の珪酸ゾルが生成されることを否定する趣旨ではない。また、シリカゾルは、一般に、粒子径10〜20nmの粒子状であるとされるが、この粒子が連鎖した状態で存在する。

【0040】

第1の反応槽41には、必要に応じて別途熱水を供給し、無機粒子X3の濃度や無機粒子X3及び珪酸アルカリ水溶液Lからなるスラリーの温度を調節することができる。このスラリーの温度は、好ましくは60〜100℃、より好ましくは70〜100℃、特に好ましくは90〜100℃である。スラリーの温度が50℃未満であると、シリカゾルが十分に生成されないおそれがある。他方、スラリーの温度が100℃を超えると、オートクレーブ等を使用しなければならなくなるため、設備が複雑になる。また、スラリーの温度が100℃を超えると、熱エネルギーの無駄になるほか、スラリーの沸騰により液面が変動するため、第1の反応槽41の内壁面にスケールが付着するおそれがある。この他、水分の蒸発によりスラリーの濃度が上昇するため、増粘してしまい、増粘による攪拌不良等が生じるおそれがある。なお、スラリーの温度は、第1の反応槽41に加温設備を設けることによって調節することもできる。また、このスラリーの温度は、第1の反応槽41の底面中央部に存在するスラリーの温度である。

【0041】

第1の反応槽41のスラリーは、必要に応じて攪拌することができる。この攪拌は、スラリーのレイノルズ数(Re)が、好ましくは4000〜16000、より好ましくは6000〜14000、特に好ましくは8000〜12000となるように行う。レイノルズ数が400未満であると、無機粒子X3の分散が不十分となり、シリカの複合が不均一になされるおそれがある。他方、レイノルズ数が16000を超えると、無機粒子X3の微細化をまねくおそれがある。なお、レイノルズ数(Re)は、第1の反応槽41のスラリーの流れの性質を示す無次元数であり、次式(1)で表される。

Re=ρvd/μ …(1)

なお、式(1)において、「ρ」はスラリーの密度(g/cm3)、「v」はスラリーの流速(cm/s)、「d」は第1の反応槽41の径(cm)、「μ」はスラリーの粘性係数(Ns/cm3)である。

【0042】

第1の反応槽41におけるスラリーの通過時間は、好ましくは2〜20分、より好ましくは4〜18分、特に好ましくは8〜12分である。通過時間が2分未満であると、シリカゾルが十分に生成されないおそれがある。他方、通過時間が20分を超えても処理効率が低下するだけで、シリカゾルの生成に有用ではない。なお、この通過時間は、スラリーに鉱酸Nが添加された後、第1の反応槽41から流出するまでの計算上の時間であり、鉱酸Nが添加される前の時間は含まない。

【0043】

ここで第1の反応槽41には、鉱酸Nと伴にポリアクリル酸曹達を主剤とする分散剤を添加するとより好適である。この分散剤の添加によって、鉱酸Nの添加にともなうスケールの発生が防止される。また、本形態においては、後述するように第3の反応槽43においても鉱酸Nを添加するが、この添加は補助的なものであるため、分散剤は少なくとも第1の反応槽41において添加するのが好ましく、第3の反応槽43においても添加すると、より好ましいものとなる。

【0044】

ただし、分散剤は、例えば、第2の反応槽42や第4の反応槽44にも添加することができる。なお、本形態において、主剤とは、50質量%以上を占める成分を意味する。

【0045】

ポリアクリル酸曹達を主剤とする分散剤の種類は特に限定されず、例えば、アロンT540(東亜合成製)、ポイズ520(花王製)、SNディスパーサント5040(サンノプコ製)等を例示することができる。ただし、ポリカルボン酸曹達を主剤とする分散剤を用いるのが好ましく、強いアニオン性を有するカルボン酸基の多いポリカルボン酸曹達を主剤とする分散剤を用いるのがより好ましい。このカルボン酸基の多いポリカルボン酸曹達を主剤とする分散剤としては、例えば、ポイズ520(花王製)、SNディスパーサント5040(サンノプコ製)等を例示することができる。

【0046】

分散剤の添加量は、固形分換算で、無機粒子(X3)100質量部に対して、0.013〜0.66質量部とするのが好ましく、0.04〜0.40質量部とするのがより好ましく、0.07〜0.20質量部とするのが特に好ましい。分散剤の添加量が0.013質量部を下回ると、無機粒子X3に含まれるカチオン基とカルボン酸基等のアクリル酸基とが凝結してスラリーが増粘してしまい、スケールが発生する可能性がある。また、当該無機粒子X3と分散剤との凝結によって、最終的に得られる填料の粒子径分布が大径側においてブロードになる可能性がある。

【0047】

他方、分散剤の添加量が0.66質量部を上回ると、スラリー中の電解質濃度が上昇して当該スラリーが増粘してしまい、スケールが発生する可能性がある。また、得られた填料を製紙用の填料として使用する場合に、過剰に存在する上記電解質によって、歩留りが低下する可能性がある。

【0048】

第1の反応槽41のスラリーSは、配管等を通して第2の反応槽42に流し続ける。この第2の反応槽42においては、新たな無機粒子X3の添加や、珪酸アルカリ水溶液L、鉱酸N等の添加は行わない。第2の反応槽42においては、第1の反応槽41において生成されたシリカゾルによって、無機粒子X3にシリカが複合されると伴に、小径な無機粒子X3が当該シリカゾルによって他の無機粒子X3に凝集するため、無機粒子X3の粒度分布がシャープになる。

【0049】

第2の反応槽42のスラリーSの温度も、第1の反応槽41におけるのと同様とすることができる。ただし、スラリーSの温度を調節するにあたっては、例えば、第2の反応槽42に加温設備を設ける方法を採用することもできるが、各反応槽41,42を断熱性の素材で形成し、加温設備の設置を省略することもできる。なお、このスラリーSの温度は、第2の反応槽42の底面中央部に存在するスラリーの温度である。

【0050】

第2の反応槽42のスラリーSも、必要に応じて前述第1の反応槽41におけるのと同様に攪拌することができる。ただし、第2の反応槽42におけるスラリーSの通過時間は、好ましくは20〜50分、より好ましくは25〜45分、特に好ましくは30〜40分である。通過時間が20分未満であると、無機粒子X3に対するシリカの複合及び小径な無機粒子X3の凝集が十分に進まないおそれがある。他方、通過時間が50分を超えても、無機粒子X3に対するシリカの複合及び小径な無機粒子X3の凝結が進まず、処理効率が低下するおそれがある。なお、この通過時間は、スラリーSが第2の反応槽42に流入してから第3の反応槽43へ流出するまでの計算上の時間である。

【0051】

以上の第1の反応槽41及び第2の反応槽42における反応は、無機粒子X3に対するシリカの複合を主目的としており、前述「先の工程」に該当する。また、これらの反応は、各別の反応槽を設けず、1の反応槽(先行槽)において行うこともできる。ただし、反応を均一に、かつ確実に進めるという観点からは、本形態のように2つ以上の複数の反応槽において行うのが好ましい。

【0052】

第2の反応槽42のスラリーSは、配管等を通して第3の反応槽43に流し続ける。この第3の反応槽43においては、スラリーSに前述アルミニウム塩として硫酸バンドAが添加され、更に好ましくは鉱酸Nや分散剤が添加される。

【0053】

第3の反応槽43に添加するアルミニウム塩として硫酸バンドAを使用すると、アルミニウムイオンによってシリカ複合物がカチオン化され、しかも硫酸イオンによって無機粒子X3に対するシリカの複合が進められる。また、硫酸バンドAは製紙業界において一般的に使用されている薬品であるため、薬品管理や安全基準の順守等が容易であり、また、コストの上昇を抑えることができる。

【0054】

一方、鉱酸Nは、第1の反応槽41において用いる鉱酸Nと同じ種類であっても、異なる種類であってもよい。ただし、処理の安定性の観点からは、同じ種類のものが好ましく、価格、ハンドリング性等の観点からは、希硫酸を用いるのが好ましい。

【0055】

鉱酸Nの濃度は、好ましくは0.50〜4.00mol/L(1〜8N(規定度))、より好ましくは1.00〜3.00mol/L(2〜6N)、特に好ましくは1.75〜2.25mol/L(3.5〜4.5N)である。鉱酸Nの濃度が0.50mol/L未満であると、シリカゾルの生成が不十分になり、第4の反応槽44における無機粒子X3に対するシリカの複合を十分に進めることができなくなるおそれがある。他方、鉱酸Nの濃度が4.00mol/Lを超えると、鉱酸Nの分散性が悪くなるため、シリカゾルの生成が不均一になり、製造される填料X5の均質性が低下するおそれがある。

【0056】

この鉱酸Nの添加量は、第4の反応槽44のスラリーSが、好ましくはpH6.5〜8.5、より好ましくはpH7.0〜8.5、特に好ましくはpH7.2〜8.0となる範囲で調節する。この理由は、前述した通りである。

【0057】

また、第3の反応槽43においては硫酸バンドAをも添加するため、鉱酸Nを添加するにあたってはアルミニウムイオンを核としたシリカの凝結を避ける必要がある。したがって、前述した第1の反応槽41において添加する鉱酸Nに対して第3の反応槽43において添加する鉱酸Nは補助的なものとし、第3の反応槽43における鉱酸Nの添加量は、反応完了pHが好ましくは6.0〜9.5、より好ましくは7.5〜9.3となる量であり、全鉱酸添加量の好ましくは0〜12容量%、より好ましくは0〜10容量%、特に好ましくは0〜8容量%である。したがって、既にpHが6.0〜9.5であるならば鉱酸Nの添加は不要である。鉱酸Nの過剰な添加は歩留まりを下げるおそれがある。また、鉱酸Nの添加割合が12容量%を超えると、第1の反応槽41における鉱酸Nの添加割合が少なくなり、第1の反応槽41においてシリカゾルが十分に生成されず、第2の反応槽42におけるシリカ複合及び小径な無機粒子X3の凝集が不十分になるおそれがある。

【0058】

本形態においては、硫酸バンドA及び鉱酸Nを第3の反応槽43に添加する形態を示したが、アルミニウムイオンを核とするシリカの凝集を避けるという観点からは、各別の反応槽を設け、各別に添加するのが好ましい。硫酸バンドA及び鉱酸Nを各別に添加する場合は、硫酸バンドA、鉱酸Nの順に添加することも、鉱酸N、硫酸バンドAの順に添加することもできるが、鉱酸N、硫酸バンドAの順に添加するのが好適である。

【0059】

第3の反応槽43のスラリーSも、必要に応じて前述第1,2の反応槽41,42におけるのと同様に攪拌することができる。ただし、第3の反応槽43におけるスラリーSの通過時間は、好ましくは2〜20分、より好ましくは4〜18分、特に好ましくは8〜12分である。通過時間が2分未満であると、シリカゾルが十分に生成されないおそれがある。他方、通過時間が20分を超えても、シリカゾルの生成が進まず、処理効率が低下するおそれがある。なお、この通過時間は、スラリーSに鉱酸Nが添加された後、第3の反応槽43から流出するまでの計算上の時間であるが、スラリーSの流入及び鉱酸Nの添加は連続的に行われるため、当該通過時間はスラリーSが流入してから流出するまでの計算上の時間と同様である。

【0060】

第3の反応槽43のスラリーSの温度も、第1,2の反応槽41,42におけるのと同様とすることができる。また、スラリーSの温度を調節するにあたっては、例えば、第3の反応槽43に加温設備を設ける方法を採用することもできるが、各反応槽41〜43を断熱性の素材で形成し、加温設備の設置を省略することもできる。なお、このスラリーSの温度は、第3の反応槽43の底面中央部に存在するスラリーSの温度である。

【0061】

第3の反応槽43のスラリーSは、配管等を通して第4の反応槽44に流し続ける。この第4の反応槽44においては、新たな無機粒子X3の添加や、珪酸アルカリ水溶液L、鉱酸N等の添加は行わない。第4の反応槽44においては、無機粒子X3に複合されたシリカがアルミニウムイオンによってカチオン化され、また、第3の反応槽43において生成されたシリカゾルによって無機粒子X3に対するシリカの複合が進められる。

【0062】

第4の反応槽44のスラリーSも、必要に応じて前述第1〜3の反応槽41〜43におけるのと同様に攪拌することができる。ただし、第4の反応槽44におけるスラリーSの通過時間は、好ましくは20〜50分、より好ましくは25〜45分、特に好ましくは30〜40分である。通過時間が20分未満であると、カチオン化及びシリカの複合が十分に進まなくなるおそれがある。他方、通過時間が50分を超えても、カチオン化及びシリカの複合は進まず、処理効率が低下する原因となる。なお、この通過時間は、スラリーSが第4の反応槽44に流入してから流出するまでの計算上の時間である。

【0063】

第4の反応槽44のスラリーSの温度も、第1〜3の反応槽41〜43におけるのと同様とすることができる。また、スラリーSの温度を調節するにあたっては、例えば、第4の反応槽44に加温設備を設ける方法を採用することもできるが、各反応槽41〜44を断熱性の素材で形成し、加温設備の設置を省略することもできる。なお、このスラリーSの温度は、第4の反応槽44の底面中央部に存在するスラリーSの温度である。

【0064】

以上の第3の反応槽43及び第4の反応槽44における反応は、無機粒子X3に複合されたシリカのカチオン化を主目的としており、前述「後の工程」に該当する。また、これらの反応は、各別の反応槽を設けず、1の反応槽(後行槽)において行うこともできる。ただし、反応を均一に、かつ確実に進めるという観点からは、本形態のように2つ以上の複数の反応槽において行うのが好ましい。

【0065】

以上の工程を経て得られたシリカ複合物のスラリーSは、後処理工程50において、例えば、ろ過、水洗い、脱水等をしてウェットケーキとし、適宜乾燥等して、填料X5とする。

【0066】

この填料X5の物性は、例えば、平均粒子径のメディアン径(D50)が1.6〜13.0μm、プラスチックワイヤー摩耗度計(日本フィルコン製、3時間、スラリー濃度2質量%)を用いて測定したワイヤー摩耗度が15〜100g/m2、JIS K 5101‐13‐2に記載の練り合わせ法によって算出した吸油量が50〜180ml/100gとなる。

【0067】

填料X5の体積平均粒子径が1.6μm未満であると、填料として用いた場合に歩留まりが不十分になるおそれがあり、また、不透明度が十分に向上しないおそれがある。他方、体積平均粒子径が13.0μmを超えると、填料として用いた場合にパルプ繊維間の強度を低下させてしまい、紙力が低下するおそれがある。また、体積平均粒子径が13.0μmを超えると、スラリー又は塗工液中での均一分散性が低下し、不透明度や印刷後不透明度が十分に向上しないおそれがある。

【0068】

なお、この吸油量は、詳細には、105〜110℃で2時間乾燥した試料(填料X5)2〜5gを、ガラス板に取り、精製アマニ油(酸化4以下)をビュレットから少量ずつ試料の中央に滴下し、その都度ヘラで練り合わせる操作を繰り返し、全体が最初に1本の棒状にまとまった時点(終点)における精製アマニ油の滴下量(ml)を求め、下記の式によって算出した値である。

吸油量(ml/100)=(アマニ油量(ml)×100)/試料(g)

【0069】

また、填料X5のシリカ成分の割合(シリカ複合率)は、好ましくは2〜30質量%、より好ましくは5〜20質量%、特に好ましくは5〜15質量%である。シリカ成分の割合が2質量%未満であると、白色度改善や歩留り改善等のシリカ複合による効果が十分に奏せられないおそれがある。他方、シリカ成分の割合が30質量%を超えると、多孔質である無機粒子X3の孔が塞がれ、不透明度が低下し、あるいは吸油量が低下するおそれがある。なお、填料X5の成分構成は、例えば、酸化物換算でカルシウム:ケイ素:アルミニウム=30〜80:10〜50:7〜30の質量割合となる。この成分構成は、日立ハイテクノロジーズ社製のX線マイクロアナライザーを用い、加速電圧(15KV)にて元素分析を行い、構成成分を酸化物換算した値である。

【0070】

(適用例)

以上の製造方法によって得られた填料X5は、抄紙工程においてパルプ原料に添加(内添)し、填料内添紙とすることができる。この填料内添紙は、前述填料X5が有する特性によって、不透明度、白色度、印刷適性等の紙質が改善された紙となる。また、填料X5は歩留りが高いため、以上の紙質改善効果は確実に奏せられ、また、填料X5の添加量を減らすことができるため、経済性に優れた紙となる。さらに、填料の添加量を増やすと濾水(白水)中に填料が蓄積してしまい、この填料が微細繊維や有機系抄紙薬品、ピッチ等と結合し、紙面の欠陥発生につながるおそれがあるが、填料X5を用いた場合は、この問題が生じない。

【0071】

填料内添紙のパルプ原料としては、例えば、化学パルプ、機械パルプ、半化学パルプ等のいずれをも使用することができ、また、バージンパルプのほか、古紙パルプ、合成パルプ等も使用することができる。また、パルプ原料には、填料X5のほか、必要に応じて、例えば、乾燥紙力向上剤、湿潤紙力向上剤、濾水性向上剤、染料、中性サイズ剤等の各種薬品を添加することもできる。さらに、填料としては、本形態の製造方法によって得た填料X5のほか、炭酸カルシウム、クレー、タルク、シリカ、二酸化チタン、サチンホワイト等の公知の填料を、本発明による作用効果を阻害しない範囲で併用することができる。

【0072】

填料X5や各種薬品が添加されたパルプ原料は、ワイヤー工程、プレス工程、乾燥工程、必要により塗工工程、カレンダー工程等を経て、填料内添紙とされる。

【実施例】

【0073】

次に、本発明の実施例を説明する。

本発明者等は、シリカ複合粒子をカチオン化した場合に歩留りが向上するか否かを確認するための試験を行った。この試験は、無機粒子スラリーに対して、先の工程において希硫酸を添加し、後の工程において硫酸バンドを添加する例(実施例1〜4)、後の工程においてアルミン酸ソーダを添加する例(実施例5)と、先の工程及び後の工程のいずれにおいても希硫酸を添加する例(比較例1)、シリカの複合、カチオン化を行わない例(比較例2)との比較によるものとした。結果を表1に示した。なお、その他の条件は以下の通りとした。

【0074】

〔無機粒子〕

無機粒子としては、製紙スラッジを主原料(50質量%)とする被処理物を横型燃焼キルンで熱処理して得た体積平均粒子径(D50)が2.0μmの再生粒子(熱処理物)を使用した。なお、この再生粒子を製造するにあたっては、特願2006−313496号公報に開示されている方法に従った。

【0075】

〔粒度分布・最大粗粒〕

レーザー回折粒度分布測定装置〔マイクロトラック/日機装社〕(型番:MT−3300)を使用し、10%(D10)、50%(D50)、90%(D90)の割合における粒子径(μm)、最大粗粒の粒子径(測定最大頻度値を示す粒子径)を測定した。測定試料の調製にあたっては、0.1%ヘキサメタ燐酸ソーダ水溶液に、填料を添加し、超音波で1分間分散した。

【0076】

〔吸油度〕

JIS K 5101に記載の練り合わせ法に準じて測定した。すなわち、105℃〜110℃で2時間乾燥した填料試料2g〜5gをガラス板に取り、精製アマニ油(酸価4以下のもの)をビュレットから少量ずつ填料試料の中央に滴下しその都度ヘラで練り合わせ、滴下練り合わせの操作を繰り返し、全体が初めて1本の棒状にまとまったときを終点として、精製アマニ油の滴下量を求め、次式によって吸油量を算出した。

吸油度=[アマニ油量(mL)×100]/紙料(g)

【0077】

〔アルミニウム含有率〕

X線回析法(理学電気製、RAD2X)によって測定した。測定条件は、Cu‐Kα‐湾曲モノクロメーター:40KV‐40mA、発散スリット:1mm、SS:1mm、RS:0.3mm、走査速度:0.8度/分、走査範囲:2シータ=7〜85度、サンプリング:0.02度とした。

【0078】

〔(填料)歩留り〕

新聞古紙パルプ85%、サーモメカニカルパルプ15%のパルプ原料に試験対象の填料を添加し、それぞれ固形分基準でカチオン化澱粉1%、硫酸バンド0.5%、中性サイズ剤(商品名:KW−504、荒川化学工業製)0.1%を添加し、実験用角型手抄シートマシン(25cm×25cm、ワイヤー:80メッシュ、熊谷理機工業社)を使用して、JIS P 8222:1998に基づいて手抄きシート5枚を作製し、プレスで水分調節した後、ドラムドライヤーで乾燥させ、坪量45g/m2の手抄シートサンプル(填料内添紙)を作成した。このようにして得られた填料内添紙の坪量、灰分(JIS P 8251に準拠して測定)から紙中填料量を算出し、填料仕込量との比から歩留りを算出した。

【0079】

【表1】

【0080】

表1に示すように、シリカ複合粒子をカチオン化すると歩留りが向上した。このことから、歩留りを同程度とするのであれば填料の粒子径を小さくできることが分かる。なお、填料の粒子径を小さくすれば、内添時の分散性が高まり、例えば、不透明度の向上等を期待することができる。

【産業上の利用可能性】

【0081】

本発明は、パルプ原料に内添する填料の製造方法として適用可能である。

【符号の説明】

【0082】

10…熱処理工程、20…粒径調節工程、41〜44…反応槽、50…後処理工程、A…アルミニウム塩、L…珪酸アルカリ水溶液、N…鉱酸、S…スラリー、X1…被処理物、X2…熱処理物、X3…粉砕物、X5…填料。

【技術分野】

【0001】

本発明は、填料の製造方法に関するものである。

【背景技術】

【0002】

現在、製紙業界においては、パルプ原料に填料を添加(内添)して不透明度、白色度、印刷適性等の紙質を改善している。もっとも、填料を単に添加しても歩留りが悪いため、例えば、特許文献1は、再生填料をカチオン化高分子によって予め凝集させて内添することを提案している。また、特許文献2は、填料を凝集させると歩留りは向上するが不透明度や白色度等の紙質の改善が十分ではなくなるとして、填料を前処理することを提案している。この提案は、填料に所定のカチオン性高分子化合物を混合し、平均粒子径を混合前の1.0〜2.0倍にすると好ましいとしている。しかしながら、本発明者等は、平均粒子径を大きくするのみでは、歩留りが十分に向上しないことを知見した。

【0003】

一方、本出願人は、填料として好適に使用することができる再生粒子の製造方法を提案している(特許文献3参照)。この提案は、脱墨フロスを脱水及び熱処理し、この熱処理過程において凝集体となった再生粒子を珪酸アルカリ水溶液中に懸濁するとともに鉱酸を添加して、シリカ複合再生粒子を製造するというものである。このシリカ複合再生粒子は、不透明度や白色度等の紙質改善効果が極めて高く、しかも、脱墨フロスを原料とするため製紙スラッジ廃棄の問題を同時に解決する。しかしながら、このシリカ複合再生粒子は、歩留りの点において改善の余地がある。また、このシリカ複合再生粒子の製造方法は、所定量のシリカ複合再生粒子の製造を繰り返すいわゆる「バッチ式」であり、シリカ複合再生粒子を連続的に製造する「連続式」ではない。この点、シリカ複合再生粒子を連続的に製造すると、生産効率が向上するが、例えば、スケール析出等の問題が生じ、この問題を解決する具体的な方法は確立されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−119692号公報

【特許文献2】特開2006−118092号公報

【特許文献3】特開2008−81390号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする主たる課題は、パルプ原料に添加した際の歩留りがよく、しかも白色度等の紙質を改善することができる填料の製造方法を提供することにある。より好ましくは、不透明度等の紙質も改善することができる填料の製造方法を提供することにある。さらに好ましくは、填料を連続的に製造することができる方法を提供することにある。

【課題を解決するための手段】

【0006】

この課題を解決した本発明は、次のとおりである。

〔請求項1記載の発明〕

無機粒子、珪酸アルカリ及び鉱酸を混合する先の工程と、

この先の工程で得た混合スラリーにアルミニウム塩を混合する後の工程と、を有する、

ことを特徴とする填料の製造方法。

【0007】

(主な作用効果)

無機粒子、珪酸アルカリ及び鉱酸を混合する先の工程においては、無機粒子にシリカが複合される。したがって、本方法によると白色度等の紙質を改善することができる填料が製造される。また、アルミニウム塩を混合する後の工程においては、シリカ表面にアルミニウムイオンが結合し(カチオン化)、アニオン性のシリカ表面をカチオン性に改質できる。したがって、パルプ原料に添加した際の歩留りがよい填料が製造される。これは、当該アルミニウムイオンはカチオン性であり、アニオン性であるパルプ繊維に対してイオン結合するために得られる効果であり、したがって、本方法によると、パルプ繊維に対して自己定着性を有する填料が製造される。この点、この自己定着性は、歩留り向上に寄与するほか、例えば填料を湿紙全体に均一に分布させるのにも寄与する。

以上に対し、無機粒子にシリカを複合する際にアルミニウム塩を混合すると、アルミニウムイオンを核にしてシリカが凝結してしまい、ホワイトカーボンが生成される。したがって、当該方法によると、無機粒子とホワイトカーボンとの混合品が製造されてしまうおそれがある。本発明者等は、この知見等を通して、上記発明を創作するに至ったものである。

【0008】

〔請求項2記載の発明〕

前記アルミニウム塩として硫酸バンドを使用する、

請求項1記載の填料の製造方法。

【0009】

(主な作用効果)

アルミニウム塩として硫酸バンドを使用すると、アルミニウムイオンによってシリカ複合粒子がカチオン化され、しかも硫酸イオンによって珪酸アルカリの中和反応が生じ、シリカの複合が進められる。また、硫酸バンドは製紙業界において一般的に使用されている薬品であるため、薬品管理や安全基準の順守等が容易であり、また、コストの上昇を抑えることができる。

【0010】

〔請求項3記載の発明〕

前記先の工程における混合を先行槽で行い、前記後の工程における混合を前記先行槽とは異なる後行槽で行い、前記先行槽の混合スラリーが前記先行槽から直接又は他の槽を介して前記後行槽へ流れるものとし、

少なくとも前記先行槽の混合スラリーにポリアクリル酸曹達を主剤とする分散剤を添加して、填料を連続的に製造する、

請求項1又は請求項2記載の填料の製造方法。

【0011】

(主な作用効果)

先の工程における混合を先行槽で行い、後の工程における混合を先行槽とは異なる後行槽で行い、先行槽の混合スラリーが先行槽から直接又は他の槽を介して後行槽へ流れるものとすると、一時的には填料を連続的に製造する方法となるが、スケール析出の問題が生じ、継続的に実施することはできない。しかるに、少なくとも先行槽の混合スラリーにポリアクリル酸曹達を主剤とする分散剤を添加すると、スケール析出の問題が解消され、継続的に実施することができるようになる。

【発明の効果】

【0012】

本発明によると、パルプ原料に添加した際の歩留りがよく、しかも白色度等の紙質を改善することができる填料の製造方法となる。

【図面の簡単な説明】

【0013】

【図1】填料の製造フロー図である。

【発明を実施するための形態】

【0014】

次に、本発明を実施するための形態を説明する。

本形態の填料の製造方法は、無機粒子、珪酸アルカリ(好ましくは水溶液)、鉱酸及びアルミニウム塩を主な原料とし、無機粒子にシリカを複合させ、更に当該シリカをカチオン化させるものである。

【0015】

原料として使用することができる無機粒子の種類は特に限定されず、例えば、軽質炭酸カルシウム、重質炭酸カルシウム、クレー、タルク、カオリン、焼成カオリン、二酸化チタン、水酸化アルミニウム等の公知の無機粒子を、好ましくは製紙用の填料や顔料として好適に使用される炭酸カルシウム、クレー、タルク、再生粒子を使用することができる。

【0016】

一方、製紙スラッジ廃棄の問題等も同時に解決されることから、製紙スラッジを主原料とする被処理物を熱処理して得た熱処理物を無機粒子として使用するのが好ましい。以下では、製紙スラッジを主原料とする被処理物を熱処理して得た熱処理物(特に本形態では熱処理物を粉砕した粉砕物)を無機粒子として使用する場合を例に説明する。

【0017】

(熱処理工程)

本形態の製造方法においては、図1に示すように、まず、製紙スラッジを主原料(50質量%以上)とする被処理物X1を熱処理工程10において熱処理して熱処理物X2を得る。被処理物X1の主原料となる製紙スラッジとしては、例えば、パルプ等の繊維成分、澱粉や合成樹脂接着剤等の有機物、填料や顔料等の無機物などが利用されずに排水中へ移行したもの、パルプ化工程等で発生するリグニンや微細繊維、古紙由来の填料や印刷インキ、生物排水処理工程から生じる余剰汚泥などを使用することができる。

【0018】

ただし、古紙パルプ製造工程においては、安定した品質の古紙パルプを連続的に生産するために、選定、選別を行った一定品質の古紙を使用する。そのため、古紙パルプ製造工程に持ち込まれる無機物の種類や比率、量等は、基本的に一定になる。しかも、熱処理物X2に残存する未燃分の割合が変動する要因となるビニールやフィルム等のプラスチック類が古紙中に含まれていても、これらは脱墨フロスが生成される脱墨工程に至る前段階の例えば、パルパーやスクリーン、クリーナー等で除去される。したがって、工場排水工程や製紙原料調成工程等の他の工程で発生する製紙スラッジと比べて、脱墨フロスは極めて安定した品質の無機粒子を製造するための原料となり、好適に使用することができる。

【0019】

本形態の製造方法においては、被処理物X1がどのような工程を経て熱処理物X2とされたかが特に限定されず、例えば、購入した熱処理物(製品)を使用することもできる。また、自ら熱処理物の製造も行う場合は、必要に応じで脱水、粉砕等を行った被処理物X1を熱処理し、更に必要に応じて粉砕、分級等を行うことができる。

【0020】

ここで、被処理物X1の熱処理とは、被処理物の乾燥、熱分解、燃焼等を行うことをいう。この熱処理は、1つの装置で連続的に行ってもよいが、少なくとも乾燥と他の熱処理とは各別の装置で行うのが好ましい。この際の乾燥温度は、例えば、200〜600℃となるように制御するとよい。他方、他の熱処理の温度は、当該熱処理を何段で行うかによって好適な範囲が異なる。例えば、一段で熱処理する場合は、550〜780℃となるように温度制御するとよい。熱処理温度が550℃未満であると、被処理物X1中の有機分が十分に熱処理されず、白色度が低下するおそれがある。他方、熱処理温度が780℃を超えると、被処理物X1中の無機分が溶融して白色度の低下や硬質物質の生成を招くおそれがある。次に、二段で熱処理する場合は、一段目が300〜600℃の相対的に低温で、二段目が550〜780℃の相対的に高温となるように温度制御するとよい。このように一段目を相対的に低温とすると、当該一段目における過剰燃焼が防止され、一段目を経た被処理物X1が二段目で白色化し易い状態となる。結果、相対的に高温の二段目で白色化を確実に進めることができ、白色度の高い熱処理物X2を得ることができる。更に、三段で熱処理する場合は、一段目が250〜370℃、二段目が360〜560℃、三段目が550〜780℃となるように、順に高温化するように温度制御するとよい。この熱処理方法によると、一段目においてアクリル系有機物やセルロース等の高発熱量成分が被処理物X1から熱処理除去され、二段目においてスチレン系有機物が被処理物X1から熱処理除去される。そして、三段目においては、被処理物X1に含まれる残カーボン等の有機物が熱処理除去される。なお、以上の乾燥や他の熱処理は、例えば、ストーカー炉、流動床炉、サイクロン炉、キルン炉等の公知の装置を用いて行うことができるが、他の熱処理は、横型回転式キルン炉を用いて行うのが好ましい。

【0021】

(粒径調節工程)

得られた熱処理物X2は、例えば、体積平均粒子径のメディアン径(D50)が0.2〜5.0μmとなるように、好ましくは1.0〜4.0μmとなるように粒径調節工程20において粉砕や分級等を行うと好適である。粉砕等して得られた粉砕物X3の体積平均粒子径が0.2μm未満であると、歩留りを十分に向上させることができなくなるおそれがある。他方、熱処理物X2は粒度分布がブロードであるため、粉砕物X3の体積平均粒子径が5.0μmを超える程度の粉砕を行っても粒度分布がシャープにならず、紙面劣化等の問題が生じるおそれがある。

【0022】

なお、粉砕物X3の体積平均粒子径は、レーザー回折方式の粒度分布計(型番:SA−LD−2200、島津製作所製)を使用して試料(粉砕物X3)の粒度分布を測定し、全粒子の体積に対する累積体積が50%になるときの粒子径(D50)を求め、この粒子径を体積平均粒子径とするものである。粒度分布を測定するに際しては、0.1%ヘキサメタ燐酸ソーダ水溶液に粉砕物X3を添加し、超音波で1分間分散するものとする。また、熱処理物X2の粉砕は、例えば、ジェットミルや高速回転式ミル等の乾式粉砕機、アトライター、サンドグラインダー、ボールミル等の湿式粉砕機などを使用して行うことができる。

【0023】

得られた粉砕物X3は、酸化カルシウムが存在すると、CO3イオンやSO4イオン等によって結晶化し、体積平均粒子径が変動するおそれがある。したがって、得られた粉砕物X3は、リン酸や炭酸ガスと反応させてカルシウムイオンを予め結晶化させておくのが好ましい。この反応を行っておくと、体積平均粒子径の変動を防止することができるうえに、粉砕物X3をスラリー化した際の固化や増粘も防止することができる。

【0024】

以上のようにして得た粉砕物(再生粒子)X3は、白色度が75〜85%、好ましくは80〜85%と高く、また白色度の変動が少ない。

【0025】

(先の工程)

以上のようにして得た無機粒子(粉砕物)X3は、珪酸アルカリ及び鉱酸と混合して無機粒子X3にシリカが複合されたシリカ複合物を得る。このシリカの複合によって無機粒子X3に含まれる微粒子が凝集体を形成することにより粒子径が大きくなるため、パルプ原料に内添した際の歩留りが改善される。また、このシリカの複合によってワイヤー摩耗度が低減されるとの利点もある。

【0026】

無機粒子X3にシリカを複合する具体的な方法は特に限定されず、例えば、無機粒子X3を珪酸アルカリ水溶液に分散させて無機粒子スラリーとし、この無機粒子スラリーに鉱酸を添加し、適宜攪拌する方法を採用することができる。

【0027】

(後の工程)

このようにして得たシリカ複合物のスラリーには、更にアルミニウム塩を混合する。この混合によって無機粒子X3に複合されたシリカのシラノール基にアルミニウムイオンが結合され、シリカ表面がカチオン化する。したがって、パルプ原料に添加した際の歩留りが向上する。これは、アルミニウムイオンはカチオン性であり、アニオン性であるパルプ繊維に対してイオン結合するために得られる効果である。したがって、この工程を経ることで、製造される填料は、パルプ繊維に対して自己定着性を有するものとなる。この点、この自己定着性は、歩留り向上に寄与するほか、例えば、填料を湿紙全体に均一に分布させるのにも寄与する。

【0028】

以上に対し、先の工程及び後の工程の区別を設けないと、すなわち、無機粒子X3にシリカを複合する際にアルミニウム塩を混合すると、アルミニウムイオンを核にしてシリカが凝集してしまい、ホワイトカーボンが生成される。したがって、この区別を設けない方法によると、無機粒子X3とホワイトカーボンとの混合品が製造される。

【0029】

本形態においてアルミニウム塩としては、硫酸アルミニウム(硫酸バンド)、塩基性硫酸アルミニウム、塩化アルミニウム、アルミン酸ソーダ、塩基性塩化アルミニウム、硝酸アルミニウム、塩基性硝酸アルミニウム等を使用することができる。ただし、アルミニウム塩としては、後述するように硫酸バンドを使用するのが好適である。

【0030】

また、シリカ複合物に対するアルミニウム塩の混合量は、反応完了pHが好ましくは6.0〜9.5、より好ましくは7.5〜9.3となる量を添加することが好ましく、シリカ複合物100質量部に対する混合量は、好ましくは18質量部〜48質量部、より好ましくは23質量部〜43質量部、特に好ましくは28質量部〜38質量部である。混合量が18質量部未満であると、最終製品(填料)をパルプ原料に添加した際のパルプ繊維との結合が不十分になるおそれがある。他方、混合量が48質量部を超えても混合による効果が頭打ちになるおそれがある。

【0031】

シリカ複合物及びアルミニウム塩の混合は、例えば、シリカ複合物が水に分散したスラリーに当該アルミニウム塩を添加し、適宜攪拌等することによって行うことができる。シリカ複合物のスラリーは、乾燥状態にあるシリカ複合物を水に分散して生成してもよいが、例えば、前述先の工程のスラリーをそのまま使用することもできる。この際のスラリー中のシリカ複合物の濃度は、例えば、5〜25%とすることができる。このようにして得られたカチオン化物は、例えば、ろ過、水洗い、脱水等をしてウェットケーキとし、適宜乾燥等して、填料X5とすることができる。

【0032】

(連続式)

以上の先の工程及び後の工程は、所定量毎に処理を繰り返すバッチ式で行うこともできるが、生産効率の点において連続式で行う方が好適である。以下、この連続式とする場合について、詳説する。

【0033】

シリカの複合及びカチオン化を連続的に行う場合は、複数の反応槽、本形態では図1に示すように4つの反応槽41〜44を用意し、第1の反応槽41に無機粒子X3と、水ガラス等の珪酸アルカリの水溶液Lとを供給する。

【0034】

この珪酸アルカリ水溶液Lの珪酸(SiO2)濃度は、好ましくは6〜18g/L、より好ましくは8〜16g/L、特に好ましくは10〜14g/Lである。珪酸濃度が6g/L未満であると、シリカゾルが十分に生成されず、一部の無機粒子X3にシリカが複合しないおそれがある。他方、珪酸濃度が18g/Lを超えると、シリカゾルではなくホワイトカーボンが生成され、無機粒子X3の一部がホワイトカーボンによって被覆されてしまうおそれがある。無機粒子X3がホワイトカーボンによって被覆されてしまうと、本形態の無機粒子X3が多孔質である利点が失われ、例えば、内添した紙の不透明度を十分に改善することができなくなるおそれがある。

【0035】

また、第1の反応槽41における無機粒子X3の濃度は、鉱酸Nを添加する前の状態において、好ましくは95〜125g/L、より好ましくは100〜120g/L、特に好ましくは105〜115g/Lである。濃度が95g/L未満であると、生産性が悪く、連続式として生産性の向上を図る趣旨が減殺されるおそれがある。他方、濃度が125g/Lを超えると、粘度が上昇して多孔質である無機粒子X3の分散性が低下するおそれがある。

【0036】

第1の反応槽41には、反応層41のスラリーSが、好ましくはpHが9.5を超え、pH11.5以下となるように、より好ましくはpHが10.0〜11.0となるように更に硫酸、塩酸、硝酸等の鉱酸Nを添加する。この鉱酸Nの濃度は、好ましくは0.5〜4.0mol/L(1〜8N(規定度))、より好ましくは1.0〜3.0mol/L(2〜6N)、特に好ましくは1.75〜2.25mol/L(3.5〜4.5)である。鉱酸Nの濃度が0.5mol/L未満であると、シリカゾルが十分に生成されないおそれがある。他方、鉱酸Nの濃度が4.0mol/Lを超えると、鉱酸Nの分散性が悪くなるため、生成されるシリカゾルが不均質になるおそれがある。

【0037】

また、鉱酸Nの添加量は、第4の反応槽44のスラリーが、好ましくはpH6.5〜8.5、より好ましくはpH7.0〜8.5、特に好ましくはpH7.2〜8.0となる範囲である。pHが6.5未満になると、第3の反応槽43においてアルミニウム塩として硫酸バンドAを添加した場合や別途鉱酸Nを添加した場合に、シリカゾルではなくホワイトカーボンが生成されてしまい、第4の反応槽44においては無機粒子X3とホワイトカーボンとの混合品になり、目的とするシリカ複合粒子が得られないおそれがある。また、pHが6.5未満になると、本形態の無機粒子X3の構成成分であるカルシウムが硫酸カルシウム等に変化し、例えば、製造される填料X5の体積平均粒子径が過度に低下したり、形状が不均一になったりするおそれがある。他方、pHが8.5を超えると、第3の反応槽43において硫酸バンドAや別途鉱酸Nを添加したとしてもシリカゾルが十分に生成されなくなり、第4の反応槽44において無機粒子X3に対するシリカの複合を十分に進めることができなくなるおそれがある。

【0038】

本形態においては、後述するように第3の反応槽43においても鉱酸Nを添加することができる。第3の反応層43における鉱酸Nの添加は、第4の反応層44のスラリーSが、好ましくはpH6.5〜8.5、より好ましくはpH7.0〜8.5、特に好ましくはpH7.2〜8.0となるように微調節する手段として好適に採用される。

【0039】

なお、シリカは、一般に、無水珪酸(SiO2)と、水和(含水)珪酸(SiO2・nH2O)とに大別され、本形態において生成されるシリカゾルは、主に含水珪酸のゾルである。ただし、他の珪酸ゾルが生成されることを否定する趣旨ではない。また、シリカゾルは、一般に、粒子径10〜20nmの粒子状であるとされるが、この粒子が連鎖した状態で存在する。

【0040】

第1の反応槽41には、必要に応じて別途熱水を供給し、無機粒子X3の濃度や無機粒子X3及び珪酸アルカリ水溶液Lからなるスラリーの温度を調節することができる。このスラリーの温度は、好ましくは60〜100℃、より好ましくは70〜100℃、特に好ましくは90〜100℃である。スラリーの温度が50℃未満であると、シリカゾルが十分に生成されないおそれがある。他方、スラリーの温度が100℃を超えると、オートクレーブ等を使用しなければならなくなるため、設備が複雑になる。また、スラリーの温度が100℃を超えると、熱エネルギーの無駄になるほか、スラリーの沸騰により液面が変動するため、第1の反応槽41の内壁面にスケールが付着するおそれがある。この他、水分の蒸発によりスラリーの濃度が上昇するため、増粘してしまい、増粘による攪拌不良等が生じるおそれがある。なお、スラリーの温度は、第1の反応槽41に加温設備を設けることによって調節することもできる。また、このスラリーの温度は、第1の反応槽41の底面中央部に存在するスラリーの温度である。

【0041】

第1の反応槽41のスラリーは、必要に応じて攪拌することができる。この攪拌は、スラリーのレイノルズ数(Re)が、好ましくは4000〜16000、より好ましくは6000〜14000、特に好ましくは8000〜12000となるように行う。レイノルズ数が400未満であると、無機粒子X3の分散が不十分となり、シリカの複合が不均一になされるおそれがある。他方、レイノルズ数が16000を超えると、無機粒子X3の微細化をまねくおそれがある。なお、レイノルズ数(Re)は、第1の反応槽41のスラリーの流れの性質を示す無次元数であり、次式(1)で表される。

Re=ρvd/μ …(1)

なお、式(1)において、「ρ」はスラリーの密度(g/cm3)、「v」はスラリーの流速(cm/s)、「d」は第1の反応槽41の径(cm)、「μ」はスラリーの粘性係数(Ns/cm3)である。

【0042】

第1の反応槽41におけるスラリーの通過時間は、好ましくは2〜20分、より好ましくは4〜18分、特に好ましくは8〜12分である。通過時間が2分未満であると、シリカゾルが十分に生成されないおそれがある。他方、通過時間が20分を超えても処理効率が低下するだけで、シリカゾルの生成に有用ではない。なお、この通過時間は、スラリーに鉱酸Nが添加された後、第1の反応槽41から流出するまでの計算上の時間であり、鉱酸Nが添加される前の時間は含まない。

【0043】

ここで第1の反応槽41には、鉱酸Nと伴にポリアクリル酸曹達を主剤とする分散剤を添加するとより好適である。この分散剤の添加によって、鉱酸Nの添加にともなうスケールの発生が防止される。また、本形態においては、後述するように第3の反応槽43においても鉱酸Nを添加するが、この添加は補助的なものであるため、分散剤は少なくとも第1の反応槽41において添加するのが好ましく、第3の反応槽43においても添加すると、より好ましいものとなる。

【0044】

ただし、分散剤は、例えば、第2の反応槽42や第4の反応槽44にも添加することができる。なお、本形態において、主剤とは、50質量%以上を占める成分を意味する。

【0045】

ポリアクリル酸曹達を主剤とする分散剤の種類は特に限定されず、例えば、アロンT540(東亜合成製)、ポイズ520(花王製)、SNディスパーサント5040(サンノプコ製)等を例示することができる。ただし、ポリカルボン酸曹達を主剤とする分散剤を用いるのが好ましく、強いアニオン性を有するカルボン酸基の多いポリカルボン酸曹達を主剤とする分散剤を用いるのがより好ましい。このカルボン酸基の多いポリカルボン酸曹達を主剤とする分散剤としては、例えば、ポイズ520(花王製)、SNディスパーサント5040(サンノプコ製)等を例示することができる。

【0046】

分散剤の添加量は、固形分換算で、無機粒子(X3)100質量部に対して、0.013〜0.66質量部とするのが好ましく、0.04〜0.40質量部とするのがより好ましく、0.07〜0.20質量部とするのが特に好ましい。分散剤の添加量が0.013質量部を下回ると、無機粒子X3に含まれるカチオン基とカルボン酸基等のアクリル酸基とが凝結してスラリーが増粘してしまい、スケールが発生する可能性がある。また、当該無機粒子X3と分散剤との凝結によって、最終的に得られる填料の粒子径分布が大径側においてブロードになる可能性がある。

【0047】

他方、分散剤の添加量が0.66質量部を上回ると、スラリー中の電解質濃度が上昇して当該スラリーが増粘してしまい、スケールが発生する可能性がある。また、得られた填料を製紙用の填料として使用する場合に、過剰に存在する上記電解質によって、歩留りが低下する可能性がある。

【0048】

第1の反応槽41のスラリーSは、配管等を通して第2の反応槽42に流し続ける。この第2の反応槽42においては、新たな無機粒子X3の添加や、珪酸アルカリ水溶液L、鉱酸N等の添加は行わない。第2の反応槽42においては、第1の反応槽41において生成されたシリカゾルによって、無機粒子X3にシリカが複合されると伴に、小径な無機粒子X3が当該シリカゾルによって他の無機粒子X3に凝集するため、無機粒子X3の粒度分布がシャープになる。

【0049】

第2の反応槽42のスラリーSの温度も、第1の反応槽41におけるのと同様とすることができる。ただし、スラリーSの温度を調節するにあたっては、例えば、第2の反応槽42に加温設備を設ける方法を採用することもできるが、各反応槽41,42を断熱性の素材で形成し、加温設備の設置を省略することもできる。なお、このスラリーSの温度は、第2の反応槽42の底面中央部に存在するスラリーの温度である。

【0050】

第2の反応槽42のスラリーSも、必要に応じて前述第1の反応槽41におけるのと同様に攪拌することができる。ただし、第2の反応槽42におけるスラリーSの通過時間は、好ましくは20〜50分、より好ましくは25〜45分、特に好ましくは30〜40分である。通過時間が20分未満であると、無機粒子X3に対するシリカの複合及び小径な無機粒子X3の凝集が十分に進まないおそれがある。他方、通過時間が50分を超えても、無機粒子X3に対するシリカの複合及び小径な無機粒子X3の凝結が進まず、処理効率が低下するおそれがある。なお、この通過時間は、スラリーSが第2の反応槽42に流入してから第3の反応槽43へ流出するまでの計算上の時間である。

【0051】

以上の第1の反応槽41及び第2の反応槽42における反応は、無機粒子X3に対するシリカの複合を主目的としており、前述「先の工程」に該当する。また、これらの反応は、各別の反応槽を設けず、1の反応槽(先行槽)において行うこともできる。ただし、反応を均一に、かつ確実に進めるという観点からは、本形態のように2つ以上の複数の反応槽において行うのが好ましい。

【0052】

第2の反応槽42のスラリーSは、配管等を通して第3の反応槽43に流し続ける。この第3の反応槽43においては、スラリーSに前述アルミニウム塩として硫酸バンドAが添加され、更に好ましくは鉱酸Nや分散剤が添加される。

【0053】

第3の反応槽43に添加するアルミニウム塩として硫酸バンドAを使用すると、アルミニウムイオンによってシリカ複合物がカチオン化され、しかも硫酸イオンによって無機粒子X3に対するシリカの複合が進められる。また、硫酸バンドAは製紙業界において一般的に使用されている薬品であるため、薬品管理や安全基準の順守等が容易であり、また、コストの上昇を抑えることができる。

【0054】

一方、鉱酸Nは、第1の反応槽41において用いる鉱酸Nと同じ種類であっても、異なる種類であってもよい。ただし、処理の安定性の観点からは、同じ種類のものが好ましく、価格、ハンドリング性等の観点からは、希硫酸を用いるのが好ましい。

【0055】

鉱酸Nの濃度は、好ましくは0.50〜4.00mol/L(1〜8N(規定度))、より好ましくは1.00〜3.00mol/L(2〜6N)、特に好ましくは1.75〜2.25mol/L(3.5〜4.5N)である。鉱酸Nの濃度が0.50mol/L未満であると、シリカゾルの生成が不十分になり、第4の反応槽44における無機粒子X3に対するシリカの複合を十分に進めることができなくなるおそれがある。他方、鉱酸Nの濃度が4.00mol/Lを超えると、鉱酸Nの分散性が悪くなるため、シリカゾルの生成が不均一になり、製造される填料X5の均質性が低下するおそれがある。

【0056】

この鉱酸Nの添加量は、第4の反応槽44のスラリーSが、好ましくはpH6.5〜8.5、より好ましくはpH7.0〜8.5、特に好ましくはpH7.2〜8.0となる範囲で調節する。この理由は、前述した通りである。

【0057】

また、第3の反応槽43においては硫酸バンドAをも添加するため、鉱酸Nを添加するにあたってはアルミニウムイオンを核としたシリカの凝結を避ける必要がある。したがって、前述した第1の反応槽41において添加する鉱酸Nに対して第3の反応槽43において添加する鉱酸Nは補助的なものとし、第3の反応槽43における鉱酸Nの添加量は、反応完了pHが好ましくは6.0〜9.5、より好ましくは7.5〜9.3となる量であり、全鉱酸添加量の好ましくは0〜12容量%、より好ましくは0〜10容量%、特に好ましくは0〜8容量%である。したがって、既にpHが6.0〜9.5であるならば鉱酸Nの添加は不要である。鉱酸Nの過剰な添加は歩留まりを下げるおそれがある。また、鉱酸Nの添加割合が12容量%を超えると、第1の反応槽41における鉱酸Nの添加割合が少なくなり、第1の反応槽41においてシリカゾルが十分に生成されず、第2の反応槽42におけるシリカ複合及び小径な無機粒子X3の凝集が不十分になるおそれがある。

【0058】

本形態においては、硫酸バンドA及び鉱酸Nを第3の反応槽43に添加する形態を示したが、アルミニウムイオンを核とするシリカの凝集を避けるという観点からは、各別の反応槽を設け、各別に添加するのが好ましい。硫酸バンドA及び鉱酸Nを各別に添加する場合は、硫酸バンドA、鉱酸Nの順に添加することも、鉱酸N、硫酸バンドAの順に添加することもできるが、鉱酸N、硫酸バンドAの順に添加するのが好適である。

【0059】

第3の反応槽43のスラリーSも、必要に応じて前述第1,2の反応槽41,42におけるのと同様に攪拌することができる。ただし、第3の反応槽43におけるスラリーSの通過時間は、好ましくは2〜20分、より好ましくは4〜18分、特に好ましくは8〜12分である。通過時間が2分未満であると、シリカゾルが十分に生成されないおそれがある。他方、通過時間が20分を超えても、シリカゾルの生成が進まず、処理効率が低下するおそれがある。なお、この通過時間は、スラリーSに鉱酸Nが添加された後、第3の反応槽43から流出するまでの計算上の時間であるが、スラリーSの流入及び鉱酸Nの添加は連続的に行われるため、当該通過時間はスラリーSが流入してから流出するまでの計算上の時間と同様である。

【0060】

第3の反応槽43のスラリーSの温度も、第1,2の反応槽41,42におけるのと同様とすることができる。また、スラリーSの温度を調節するにあたっては、例えば、第3の反応槽43に加温設備を設ける方法を採用することもできるが、各反応槽41〜43を断熱性の素材で形成し、加温設備の設置を省略することもできる。なお、このスラリーSの温度は、第3の反応槽43の底面中央部に存在するスラリーSの温度である。

【0061】

第3の反応槽43のスラリーSは、配管等を通して第4の反応槽44に流し続ける。この第4の反応槽44においては、新たな無機粒子X3の添加や、珪酸アルカリ水溶液L、鉱酸N等の添加は行わない。第4の反応槽44においては、無機粒子X3に複合されたシリカがアルミニウムイオンによってカチオン化され、また、第3の反応槽43において生成されたシリカゾルによって無機粒子X3に対するシリカの複合が進められる。

【0062】

第4の反応槽44のスラリーSも、必要に応じて前述第1〜3の反応槽41〜43におけるのと同様に攪拌することができる。ただし、第4の反応槽44におけるスラリーSの通過時間は、好ましくは20〜50分、より好ましくは25〜45分、特に好ましくは30〜40分である。通過時間が20分未満であると、カチオン化及びシリカの複合が十分に進まなくなるおそれがある。他方、通過時間が50分を超えても、カチオン化及びシリカの複合は進まず、処理効率が低下する原因となる。なお、この通過時間は、スラリーSが第4の反応槽44に流入してから流出するまでの計算上の時間である。

【0063】

第4の反応槽44のスラリーSの温度も、第1〜3の反応槽41〜43におけるのと同様とすることができる。また、スラリーSの温度を調節するにあたっては、例えば、第4の反応槽44に加温設備を設ける方法を採用することもできるが、各反応槽41〜44を断熱性の素材で形成し、加温設備の設置を省略することもできる。なお、このスラリーSの温度は、第4の反応槽44の底面中央部に存在するスラリーSの温度である。

【0064】

以上の第3の反応槽43及び第4の反応槽44における反応は、無機粒子X3に複合されたシリカのカチオン化を主目的としており、前述「後の工程」に該当する。また、これらの反応は、各別の反応槽を設けず、1の反応槽(後行槽)において行うこともできる。ただし、反応を均一に、かつ確実に進めるという観点からは、本形態のように2つ以上の複数の反応槽において行うのが好ましい。

【0065】

以上の工程を経て得られたシリカ複合物のスラリーSは、後処理工程50において、例えば、ろ過、水洗い、脱水等をしてウェットケーキとし、適宜乾燥等して、填料X5とする。

【0066】

この填料X5の物性は、例えば、平均粒子径のメディアン径(D50)が1.6〜13.0μm、プラスチックワイヤー摩耗度計(日本フィルコン製、3時間、スラリー濃度2質量%)を用いて測定したワイヤー摩耗度が15〜100g/m2、JIS K 5101‐13‐2に記載の練り合わせ法によって算出した吸油量が50〜180ml/100gとなる。

【0067】

填料X5の体積平均粒子径が1.6μm未満であると、填料として用いた場合に歩留まりが不十分になるおそれがあり、また、不透明度が十分に向上しないおそれがある。他方、体積平均粒子径が13.0μmを超えると、填料として用いた場合にパルプ繊維間の強度を低下させてしまい、紙力が低下するおそれがある。また、体積平均粒子径が13.0μmを超えると、スラリー又は塗工液中での均一分散性が低下し、不透明度や印刷後不透明度が十分に向上しないおそれがある。

【0068】

なお、この吸油量は、詳細には、105〜110℃で2時間乾燥した試料(填料X5)2〜5gを、ガラス板に取り、精製アマニ油(酸化4以下)をビュレットから少量ずつ試料の中央に滴下し、その都度ヘラで練り合わせる操作を繰り返し、全体が最初に1本の棒状にまとまった時点(終点)における精製アマニ油の滴下量(ml)を求め、下記の式によって算出した値である。

吸油量(ml/100)=(アマニ油量(ml)×100)/試料(g)

【0069】

また、填料X5のシリカ成分の割合(シリカ複合率)は、好ましくは2〜30質量%、より好ましくは5〜20質量%、特に好ましくは5〜15質量%である。シリカ成分の割合が2質量%未満であると、白色度改善や歩留り改善等のシリカ複合による効果が十分に奏せられないおそれがある。他方、シリカ成分の割合が30質量%を超えると、多孔質である無機粒子X3の孔が塞がれ、不透明度が低下し、あるいは吸油量が低下するおそれがある。なお、填料X5の成分構成は、例えば、酸化物換算でカルシウム:ケイ素:アルミニウム=30〜80:10〜50:7〜30の質量割合となる。この成分構成は、日立ハイテクノロジーズ社製のX線マイクロアナライザーを用い、加速電圧(15KV)にて元素分析を行い、構成成分を酸化物換算した値である。

【0070】

(適用例)

以上の製造方法によって得られた填料X5は、抄紙工程においてパルプ原料に添加(内添)し、填料内添紙とすることができる。この填料内添紙は、前述填料X5が有する特性によって、不透明度、白色度、印刷適性等の紙質が改善された紙となる。また、填料X5は歩留りが高いため、以上の紙質改善効果は確実に奏せられ、また、填料X5の添加量を減らすことができるため、経済性に優れた紙となる。さらに、填料の添加量を増やすと濾水(白水)中に填料が蓄積してしまい、この填料が微細繊維や有機系抄紙薬品、ピッチ等と結合し、紙面の欠陥発生につながるおそれがあるが、填料X5を用いた場合は、この問題が生じない。

【0071】

填料内添紙のパルプ原料としては、例えば、化学パルプ、機械パルプ、半化学パルプ等のいずれをも使用することができ、また、バージンパルプのほか、古紙パルプ、合成パルプ等も使用することができる。また、パルプ原料には、填料X5のほか、必要に応じて、例えば、乾燥紙力向上剤、湿潤紙力向上剤、濾水性向上剤、染料、中性サイズ剤等の各種薬品を添加することもできる。さらに、填料としては、本形態の製造方法によって得た填料X5のほか、炭酸カルシウム、クレー、タルク、シリカ、二酸化チタン、サチンホワイト等の公知の填料を、本発明による作用効果を阻害しない範囲で併用することができる。

【0072】

填料X5や各種薬品が添加されたパルプ原料は、ワイヤー工程、プレス工程、乾燥工程、必要により塗工工程、カレンダー工程等を経て、填料内添紙とされる。

【実施例】

【0073】

次に、本発明の実施例を説明する。

本発明者等は、シリカ複合粒子をカチオン化した場合に歩留りが向上するか否かを確認するための試験を行った。この試験は、無機粒子スラリーに対して、先の工程において希硫酸を添加し、後の工程において硫酸バンドを添加する例(実施例1〜4)、後の工程においてアルミン酸ソーダを添加する例(実施例5)と、先の工程及び後の工程のいずれにおいても希硫酸を添加する例(比較例1)、シリカの複合、カチオン化を行わない例(比較例2)との比較によるものとした。結果を表1に示した。なお、その他の条件は以下の通りとした。

【0074】

〔無機粒子〕

無機粒子としては、製紙スラッジを主原料(50質量%)とする被処理物を横型燃焼キルンで熱処理して得た体積平均粒子径(D50)が2.0μmの再生粒子(熱処理物)を使用した。なお、この再生粒子を製造するにあたっては、特願2006−313496号公報に開示されている方法に従った。

【0075】

〔粒度分布・最大粗粒〕

レーザー回折粒度分布測定装置〔マイクロトラック/日機装社〕(型番:MT−3300)を使用し、10%(D10)、50%(D50)、90%(D90)の割合における粒子径(μm)、最大粗粒の粒子径(測定最大頻度値を示す粒子径)を測定した。測定試料の調製にあたっては、0.1%ヘキサメタ燐酸ソーダ水溶液に、填料を添加し、超音波で1分間分散した。

【0076】

〔吸油度〕

JIS K 5101に記載の練り合わせ法に準じて測定した。すなわち、105℃〜110℃で2時間乾燥した填料試料2g〜5gをガラス板に取り、精製アマニ油(酸価4以下のもの)をビュレットから少量ずつ填料試料の中央に滴下しその都度ヘラで練り合わせ、滴下練り合わせの操作を繰り返し、全体が初めて1本の棒状にまとまったときを終点として、精製アマニ油の滴下量を求め、次式によって吸油量を算出した。

吸油度=[アマニ油量(mL)×100]/紙料(g)

【0077】

〔アルミニウム含有率〕

X線回析法(理学電気製、RAD2X)によって測定した。測定条件は、Cu‐Kα‐湾曲モノクロメーター:40KV‐40mA、発散スリット:1mm、SS:1mm、RS:0.3mm、走査速度:0.8度/分、走査範囲:2シータ=7〜85度、サンプリング:0.02度とした。

【0078】

〔(填料)歩留り〕

新聞古紙パルプ85%、サーモメカニカルパルプ15%のパルプ原料に試験対象の填料を添加し、それぞれ固形分基準でカチオン化澱粉1%、硫酸バンド0.5%、中性サイズ剤(商品名:KW−504、荒川化学工業製)0.1%を添加し、実験用角型手抄シートマシン(25cm×25cm、ワイヤー:80メッシュ、熊谷理機工業社)を使用して、JIS P 8222:1998に基づいて手抄きシート5枚を作製し、プレスで水分調節した後、ドラムドライヤーで乾燥させ、坪量45g/m2の手抄シートサンプル(填料内添紙)を作成した。このようにして得られた填料内添紙の坪量、灰分(JIS P 8251に準拠して測定)から紙中填料量を算出し、填料仕込量との比から歩留りを算出した。

【0079】

【表1】

【0080】

表1に示すように、シリカ複合粒子をカチオン化すると歩留りが向上した。このことから、歩留りを同程度とするのであれば填料の粒子径を小さくできることが分かる。なお、填料の粒子径を小さくすれば、内添時の分散性が高まり、例えば、不透明度の向上等を期待することができる。

【産業上の利用可能性】

【0081】

本発明は、パルプ原料に内添する填料の製造方法として適用可能である。

【符号の説明】

【0082】

10…熱処理工程、20…粒径調節工程、41〜44…反応槽、50…後処理工程、A…アルミニウム塩、L…珪酸アルカリ水溶液、N…鉱酸、S…スラリー、X1…被処理物、X2…熱処理物、X3…粉砕物、X5…填料。

【特許請求の範囲】

【請求項1】

無機粒子、珪酸アルカリ及び鉱酸を混合する先の工程と、

この先の工程で得た混合スラリーにアルミニウム塩を混合する後の工程と、を有する、

ことを特徴とする填料の製造方法。

【請求項2】

前記アルミニウム塩として硫酸バンドを使用する、

請求項1記載の填料の製造方法。

【請求項3】

前記先の工程における混合を先行槽で行い、前記後の工程における混合を前記先行槽とは異なる後行槽で行い、前記先行槽の混合スラリーが前記先行槽から直接又は他の槽を介して前記後行槽へ流れるものとし、

少なくとも前記先行槽の混合スラリーにポリアクリル酸曹達を主剤とする分散剤を添加して、填料を連続的に製造する、

請求項1又は請求項2記載の填料の製造方法。

【請求項1】

無機粒子、珪酸アルカリ及び鉱酸を混合する先の工程と、

この先の工程で得た混合スラリーにアルミニウム塩を混合する後の工程と、を有する、

ことを特徴とする填料の製造方法。

【請求項2】

前記アルミニウム塩として硫酸バンドを使用する、

請求項1記載の填料の製造方法。

【請求項3】

前記先の工程における混合を先行槽で行い、前記後の工程における混合を前記先行槽とは異なる後行槽で行い、前記先行槽の混合スラリーが前記先行槽から直接又は他の槽を介して前記後行槽へ流れるものとし、

少なくとも前記先行槽の混合スラリーにポリアクリル酸曹達を主剤とする分散剤を添加して、填料を連続的に製造する、

請求項1又は請求項2記載の填料の製造方法。

【図1】

【公開番号】特開2013−96029(P2013−96029A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239642(P2011−239642)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]