増加した強度を有する複合部材を製造する方法

【課題】航空宇宙用途において、及び他の目的のために、木材の代替として用いることができる、特に複合体の耐荷重能力及び総合的な強度を増加させた押出複合材料を製造する方法を提供する。

【解決手段】注入可能な適合した構造コア材料34を用いて、押出複合材料32の内部のフォームセルを置き換え、それによって総合的な耐荷重安定性及び強度を向上させる。コア材料34は、構造材料に対して所望のCTEを有するように調整する。コア材料34は、また、複合部材32の強度を増加させるための繊維及び固体構造充填材も含むことができる。

【解決手段】注入可能な適合した構造コア材料34を用いて、押出複合材料32の内部のフォームセルを置き換え、それによって総合的な耐荷重安定性及び強度を向上させる。コア材料34は、構造材料に対して所望のCTEを有するように調整する。コア材料34は、また、複合部材32の強度を増加させるための繊維及び固体構造充填材も含むことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概して、複合体マトリクスの内部に構造コア材料を有する構造体に関する。より詳しくは、本発明は、押出部材の強度を増加させるように調整された選択されたコア材料を有する押出複合建築材料に関する。

【背景技術】

【0002】

押出法は、エンジニアリング構造材料を製造する最も経済的な製造方法の一つである。通常、押出法は、均一な横断面を有する長尺押出部材を製造するために用いられる。部材の横断面は、円形、環状、又は長方形のような種々の簡単な形状であることができる。また、部材の横断面は、内部支持構造及び/又は不規則な周縁を有する構造をはじめとする極めて複雑なものであることもできる。

【0003】

通常、押出法は熱可塑性ポリマー化合物を用い、これを供給ホッパー中に導入する。熱可塑性ポリマー化合物は、粉末、液体、立方体、ペレット、及び/又は任意の他の押出可能な形態であってよい。熱可塑性ポリマーは、未使用、再利用、又は両方の混合物であってよい。更に、押出プロセス中に、熱可塑性材料に発泡剤又は機械的に圧入されたガスを含ませて、セルラーフォーム構造コアを形成することができる。

【0004】

コアを形成するのに用いられる好ましい材料は、剛性PVC粉末化合物であり、これは、加工しやすく、良好な衝撃強度、高い押出速度、良好な表面特性、良好な寸法安定性、及び耐圧痕性を有する。

【0005】

更に、好ましい押出配合物は、1種以上の加工助剤を含むことができる。好ましい加工助剤の一例は、Rohm and HaasからのAcryloid K−125又はK−175のような低分子量を有するアクリルベースの樹脂である。また、1種以上の滑剤を用いることができる。内部滑剤及び外部滑剤を提供することができる。好ましい内部滑剤としては、ステアリン酸のカルシウム及び亜鉛塩のような金属ステアレートが挙げられる。好ましい外部滑剤としてはパラフィンが挙げられる。

【0006】

更に、製造コストを低下させ、衝撃特性を改良するために、熱可塑性配合物に充填材を加えることができる。多くのタイプの充填材が熱可塑性樹脂と適合するが、代表的な充填材は炭酸カルシウムである。

【0007】

押出部材に関する用途の例としては、押出複合建築材料が挙げられる。押出複合建築材料は、家屋のサイディング、建築用成形品、外柵、デッキ材の用途、及び他の用途において用いられている。現在の押出複合構造建築材料の一つの欠点は、現在の材料が、構造木材、例えば、種々の寸法、即ち2×4、2×6、2×8、4×4、4×6、4×8等の木造ビーム材と直接競争するか又はこれに置き換わるのに必要な強度にかけるという点である。複合材料の環境安定性、即ち、乾腐がないこと、シロアリ被害がないこと、そりがないこと、裂けがないことなどによって、複合体のデッキ及び外柵材料の人気が高まっている。しかしながら、通常、複合材料は、未だ構造強度のために木材支持構造体を必要とする。

【0008】

例えば、現在、デッキ、手すりシステム、及び運動場設備のために複合木材が用いられている。関係筋によれば、1年あたり3億ドルの米国における複合木材に関する市場が現在存在することが示されている。現在の市場の80%が木材プラスチック複合体(WPC)の形態を使用していると概算されている。他の30%は固体プラスチックであると概算されている。木材プラスチック複合体(WPC)とは、熱硬化性材料又は熱可塑性材料と混合した木材粒子を含む任意の複合体を指す。WPC産業は、マツ、カエデ、オークなどをはじめとする彼らの地域に関係する通常の木材種を米国用に用いている。WPC中に通常含ませる粒径は10〜80%メッシュの範囲である。木質繊維を存在させることによって、例えば木粉と比較して複合体の内部強度及び機械特性が向上する。WPCは、通常の製造プロセスにおいて、約20質量%〜70質量%の木材−プラスチックの比で用いられる。

【0009】

WPCは、プラスチック系と比較して望ましい特性を有している。例えば、プラスチック中に木質充填材を加えると、一般に、剛性が改良され、熱膨張係数が低下し、コストが減少し、現実の木材の感触を模擬するのに役立ち、滑り抵抗を向上させるザラザラした質感が生成し、木材と同じ方法でWPCを切断し、成形し、締結することが可能になる。

【0010】

また、プラスチックに木材粒子を加えることによって、幾つかの望ましくない特性ももたらされる。例えば、木材粒子は、腐敗する可能性があり、カビの攻撃を受けやすく、木材粒子は湿分を吸収する可能性があり、WPC部材の表面上の木材粒子は冷凍及び融解のサイクルによって破壊される可能性があり、木材粒子は環境的な着色、例えば、木の葉からの着色を吸収しやすく、木材粒子はWPC材料中で不適切に分配されていると凹みを生成する可能性があり、これにより、目視検査によって検出することができない障害リスクを引き起こす可能性があり、更に木材粒子は、種々の木材種の色吸収が一貫していないために一貫した色を保持することが困難である。プラスチックはUV安定剤を用いるが、これは時間がたつと効力が弱まる。結果として、表面上の木材粒子は環境的な脱色を起こす傾向がある。したがって、日光への曝露の6月〜1年後の色変動のために、デッキを修復することは困難である。

【0011】

通常の押出複合体のデザインにおいては、内部フォームコアを有する内部支持構造体を含ませることによって、重量を最小にしながら増加した耐荷重能力を増加させることができる。かかるデザインの例は、米国特許4,795,666;5,728,330;5,972,475;6,226,944;及び6,233,892において教示されている。

【0012】

非押出複合体の増加した耐荷重能力、安定性、及び強度は、構造層の間に幾何学的形状のコア材料を配置することによって達成されている。予め成形された幾何学的形状のコア材料の例としては、六角形のシート材料、並びに軽量木材及びフォームが挙げられる。典型的な予め成形されたコア材料に関係する問題点としては、予め成形された材料の形状のために押出プロセス中に材料を含ませることが困難であることが挙げられる。

【0013】

複合繊維デザインを用いて強度を増加させる他の試みは、フレックス比に増加した強度を得るために複合体中に繊維配向を与えることに焦点を当てている。典型的な押出複合体プロセスにおいては、樹脂/プラスチックの全体に繊維/充填材をランダムに配置する。したがって、繊維配向によって強度を増加させることは、押出プロセスには適用できない。

【0014】

フォームコア材料は、例えば船舶産業において1930年代後半及び1940年代から、また航空宇宙産業において繊維強化プラスチックが導入されてから、複合材料の強化のために複合体中において用いられている。

【0015】

近年、コア材料のためのストラクチュラルフォームは、強度及び環境安定性において大きく改良されている。構造コア材料の強度は、繊維を加えることによって大きく向上させることができる。ポリウレタンフォームは、ガラス短繊維によって変性して、柔軟降伏強さを8,900psi〜62,700psiに増加させることができる。

【0016】

従来の特許は、フォームコア材料を、剛性か又は高密度を有するものとして述べる傾向がある。しかしながら、フォームコアの構造機械特性には注意を向けていない傾向がある。負荷能力における変化を得る通常の方法は、材料の密度を変化させることである。例えば、これは、ポリウレタンにおいて、発泡剤として水を用いることによって行うことができる。ポリウレタンの密度は、水の濃度を増加させると減少する。

【0017】

コア材料及び構造材料が化学的及び物理的の両方で適合性でない場合に起こる可能性のある一つの問題点は、層間剥離である。化学的及び物理的不適合によって、複合構造体においてコア材料及び構造材料が互いに分離すると構造破壊を引き起こす可能性がある。

【0018】

上記で議論したように、新規な樹脂/プラスチック、繊維/充填材、及び内部構造支持部材を用いる工学的改良によって耐荷重能力、安定性、及び強度を増加させることができるが、耐荷重能力は依然として押出プロセスのメカニズムによって限定されている。設計建築材料に関係する有利性、即ち、乾腐、シロアリ被害、そり、裂けなどに関係する問題点が排除されるにも拘わらず、押出複合構造材料が木材の機械的特性を達成できないことは、設計建築材料の潜在的な経済市場的価値を損なっている。

【0019】

更に、航空宇宙用途のような他の用途では、複合構造体を利用しており、コア材料及び構造材料の層間剥離に関係する問題点に取り組まなければならない。

【発明の開示】

【発明が解決しようとする課題】

【0020】

したがって、構造コア材料に可能な限り最も高い構造耐荷重能力を付与して、これらの技術を押出複合体に導入して、複合体コアを安定化して複合体コア材料を層間剥離から改良することに役立てることによって、木材耐荷重構造体に代替することを可能にし、全体として複合体産業を向上させることが望ましい。

【課題を解決するための手段】

【0021】

本発明は、押出複合材料に関し、特に複合体の耐荷重能力を増加させ総合的な強度を増加させることに焦点をおいている。本発明の一態様は、構造材料の機械特性に対して望ましい熱膨張係数(CTE)を有するようにコア材料を調整することに関する。

【0022】

本発明の一態様は、調整されたコア材料を押出構造部材中に含ませる製造方法に関する。一態様においては、本発明は、複合部材が、建築事業において用いるための木材、例えば家庭用デッキの建設で用いるための厚板材及び柱材、並びに他の事業において用いるための木材と競争することを可能にする増加した耐荷重能力及び総合的な強度を有する複合部材に関する。他の態様においては、本発明方法を用いて、増加した強度を有する航空宇宙用部品を構成することができる。また、更なる用途も本発明の範囲内に含まれると考えられる。

【0023】

本発明の一つの目的は、フォームのような適合したコア材料を押出部材中に注入することによって押出部材の耐荷重能力及び強度を増加させることである。本発明では、製造者の既存の押出装置中に含ませることができる注入システムを用いる押出ダイが意図されている。

【0024】

適合したコア材料を、押出部材の内部構造支持部材の中及びその周囲に注入する。好ましくは、部材を押出しながらコア材料を注入して部材内の空気空間と置き換える。適合した構造コア材料を、構造部材を押出すのと同時に同じ速度で注入することによって、耐荷重能力、安定性、及び総合的な強度が増加することにより、且つ経済的な実行可能性が向上することにより、大きな改良が与えられる。例えば、剛性のポリウレタンフォームはPVCよりも容量あたり約10倍安価である。したがって、押出部材の一部の内部容積をフォームで置き換えることによって、同等又はそれ以上の構造強度を保持しながらPVCの容量が減少する。したがって、適合したフォームを注入することによって大きなコスト削減が得られる。幾つかの用途においては、注入可能な適合した構造コア材料を、予め硬化させた押出部材に施すことができる。

【0025】

注入可能な構造コア材料の一つの利点は、コア材料が構造体中に存在する幾何形状に適合しているので、コア材料が複合部材の構造デザインによって制限されないということである。

【0026】

コア材料及び構造材料は、はじめに、それぞれのCTEに関係なく複合部材中に組み合わせることができるが、これは長期にわたる構造的完全性を保証するものではない。したがって、応用発明は、材料の所望のCTEを達成する構造充填材の最適量を選択することによって適合した構造コア材料を調整することを含む。

【0027】

本発明の一態様は、選択された熱可塑性材料と選択されたフォームコア材料との間の機械的相互作用及び相互関係に関する。熱可塑性材料は、環境温度によって影響を受ける機械特性を有する。例えば、熱可塑性材料は、より低い温度においてはより強固であるが、より脆性である。熱可塑性材料は、より暖かい気候においてはより脆弱であるが、より可撓性である。

【0028】

熱可塑性材料の内部の内部コア材料のためのフォームは、熱可塑性材料の構造強度の変動に耐えるように調整することができる。例えば、理想的なコア材料は、環境中での加熱によって構造材料が受ける熱可塑性構造材料の熱垂れ性を補う熱膨張特性を有するように選択される。所望の強度及び内部圧力を達成するようにコアの熱膨張性及び複合体の機械的剛性を調整して、複合体の機械的強化を得ることができる。

【0029】

特定のプラスチックと共に用いる理想的なフォームを選択するために、内部コア材料の熱膨張と関連づけた熱可塑性材料の熱垂れの相互作用を考察することができる。理想的には、材料は真の複合体として機能する。複合体のデザイン、並びに材料及びその組み合わせに関する膨大な選択を伴うその適用に関連する本発明の数多くの使用のために、本明細書で記載する方法は、決定すべき最適の材料の組み合わせを考慮するものである。構造部材の内部横材及び外部構造体は温度が上昇するにつれて機械的な脆弱化を起こすので、向上した熱機械特性と共に最適の熱膨張性を有する選択された内部コア材料によって、ラバーの機械的剛性を増加させるために自動車用タイヤを膨らませるのと同じように結合複合体の剛性及び機械強度が増加するであろう。

【0030】

フォームのようなコア材料を用いることに関係する更なる有利性は、フォームの断熱特性である。構造部材の表面から複合体の内部支持構造体への熱伝導速度を低下させて、それにより、昇温温度中において、内部支持構造体を熱変動から遮蔽し、複合体中のセル構造体の増加した内部強度を保持することによって、大きな機械的有利性が達成される。

【0031】

複合体マトリクスにおいてCTEを調整して、構造材料とコアとの間の表面機能性を向上させて、それによって二つの材料の接触界面において熱サイクルによって生成する剪断応力を低下させることができる。ポリウレタンフォームの密度は、通常は水である発泡剤に正比例する。水の量が少ないと、セル構造がより緊密になり、それによってより高い密度のフォームが得られる。

【0032】

独立気泡構造体においては、コア材料によって生成する熱サイクルによる内力を制御することは、CTEを調整することによって行うことができる。コア材料のCTEは、コア材料中の充填材の量を調節することによって調整することができる。例えば、短繊維及びミクロスフェアのような充填材は、構造フォーム中で遙かに低いCTEを有するようになる。ガラス球状体のCTEは、殆どの樹脂材料よりも約100倍小さい。

【0033】

ガラス球状体又はセラミック球状体は、発泡剤によって生成するフォームセルと比較して非常に大きい圧縮強度を有する。したがって、ミクロスフェアを加えることは、フォームのCTEを調整する能力を提供するだけでなく、低い圧縮強度のセル構造体をより高い強度のセル構造体に置き換えることになる。

【0034】

短繊維を混入することによって、フォーム全体にわたって劇的な横方向の構造強度が付加される。本出願人の機械モデル分析によって、機械的構造に関係なくコア材料の存在から得られる材料の増加した強度が明確に示される。分析は、押出PVCに関して行った。一部の押出PVC部材には短繊維を充填し、一部には充填しなかった。短繊維によって、構造部材の強度が増加し、CTEが低下した。フォームコア材料へ選択された充填材を添加すると、同様の特性が示される。複合体は均一な材料ではないので、複合体に関して適当な材料を選択することは複雑である。しかしながら、複合体は、構造的な偏りのない均一な構造体として機能する必要がある。モデルは、強化繊維がどのように複合材料における耐荷重能力を増加させるかを明確に示している。

【0035】

合成の繊維及び充填材を用いて、コア材料の機械特性を向上し且つCTEを低下させることができる。理想的には、充填材料は、環境的に安定で、所望の幾何形状に加工することができて、構造デザイン中に含ませることができなければならない。繊維材料の例としては、ガラス繊維、炭素繊維、及びナイロンが挙げられる。これらの繊維は、射出成形プロセス中に含ませることができる所望の直径か、又は所望の材料がフォームプラスチックである場合にはプラスチックの製造者からの所望の直径で特定の長さに切断することができる。樹脂がポリウレタンフォームのような反応性の材料である場合には、充填材及び繊維は、反応性成分を混合する前の液体段階か、或いは押出す前のフォーム混合室内のいずれかにおいて配合することができる。熱膨張係数は、充填材−プラスチックの容量比に正比例する。

【0036】

固体コア材料は、高い強度及び速い硬化時間を有する、高密度ポリウレタン、ポリ尿素、及びエポキシ材料等から構成することができる。これらの材料に充填材又はミクロスフェアを充填して、高強度で注入可能なコア材料を製造することができる。

【0037】

一態様においては、本発明方法を用いて、デッキ及び建築目的用のフォーム複合厚板材を形成する。厚板材の上面は、粗面、溝付き面、クロスハッチ付き面、線状模様付き面、凹み付き面、亀裂付き面、又は木目質面のようなテクスチャー加工仕上げを有するように加工又は成形することができる。冷却キャリブレーターの後ろ且つ押出ダイの後に機械的エンボシングローラーを配置して、押出コアの表面テクスチャリングを達成することができる。この方法によって、木目などのような任意の種々のテクスチャーをコア上に生成させることができる。

【図面の簡単な説明】

【0038】

【図1】図1は、機械的安定性及び強度を付加するための内部支持構造を有する押出ダイの横断面図である。

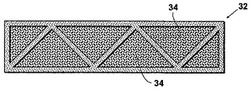

【図2】図2は、図1のダイから押出された押出部材の横断面図である。

【図3】図3は、押出部材の空孔領域に適合したコア構造材料を充填するための注入システムを有する押出ダイの横断面図である。

【図4】図4は、空孔領域が注入可能な適合した構造コア材料によって充填された押出部材の横断面図である。

【図5】図5a及び5bは、「モデル1」と表示された形状を有する押出部材の横断面図である。図5aは空の空孔を有する押出部材を示し、図5bは適合したコア材料で充填された空孔を有する押出部材を示す。

【図6】図6a及び6bは、「モデル2」と表示された形状を有する押出部材の横断面図である。図6aは空の空孔を有する押出部材を示し、図6bは適合したコア材料で充填された空孔を有する押出部材を示す。

【図7】図7a及び7bは、「モデル3」と表示された形状を有する押出部材の横断面図である。図7aは空の空孔を有する押出部材を示し、図7bは適合したコア材料で充填された空孔を有する押出部材を示す。

【図8】図8は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図9】図9は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図10】図10は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図11】図11は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図12】図12は、図8の固体ビーム材の応力分析の表示である。

【図13】図13は、ミクロスフェアフォームマトリクス全体にわたって繊維相互作用が存在している構造コア材料の横断面図である。

【発明を実施するための形態】

【0039】

本発明を詳細に説明する前に、本発明はその適用において、ここで記載する態様及び工程の詳細に限定されないことを理解することが重要である。本発明は、他の態様も可能であり、種々の方法で実施又は実行することが可能である。ここで用いる表現及び用語は、説明の目的のためであり、限定の目的のためではないことを理解すべきである。

【0040】

ここで図1を参照すると、従来技術の押出ダイ10の横断面が示されている。押出ダイ10は、外部ダイ部材12及び内部ダイ部材14を含み、これによってダイ壁16が画定されている。ダイ壁16によって溝18が画定されており、これを通って溶融材料が強制的に流される。溶融材料がダイ10から外に強制的に流されると、材料は冷却され、押出部材、例えば図2に横断面で示されている押出部材19が得られる。

【0041】

ここで図3を参照すると、改良された押出ダイ20が示されている。押出ダイ20は、外部ダイ部材22及び内部ダイ部材24を含み、これによってダイ壁26が画定されている。ダイ壁26によって溝28が画定されており、これを通って材料が強制的に流される。フォーム又は他の材料のようなコア材料の導入を容易にするための注入流路30が、内部ダイ部材24内に与えられている。したがって、溶融材料は、溝28を通ってダイ20から外に強制的に流され、一方、同時に押出部材にコア材料が充填される。この結果、その中にコア材料34が配置された押出部材32(図4)が得られる。

【0042】

ここで図5a〜7bを参照すると、空孔がコア材料34で充填されている複合部材36、38、40、及び42が、図5b、6b、及び7bに示されている。種々の内部支持形状を有する複合部材36、38、40、及び42を押出すことができる。例えば、空孔がコア材料34で充填されている縦支持材42及び斜め支持材44の両方を有する内部構造を有する複合部材36が示されている(図5b)。コア材料34によって充填されている空孔を形成する斜め支持材46を有する複合部材38が示されている(図6b)。コア材料34によって充填されている複数の内部縦支持材48を有する複合部材40が示されている(図7b)。他の形状も可能である。

【0043】

図8〜11において見られるように、ビーム材がコア材料34によって充填されている種々の内部支持構造を有する複合構造ビーム材50、52、54、及び56が示されている。例えば、内部支持材を有さず、コア材料が充填されているビーム材50が示されている(図8)。斜め支持材58及び直角支持材60を有し、コア材料34によって充填されているビーム材52が示されている(図9)。コア材料34によって充填されている4個の同じ寸法の空孔を画定する第1及び第2の直角支持材62を有するビーム材54が示されている(図10)。コア材料34によって充填されている9個の空孔を画定する4個の直角支持材64を有するビーム材56が示されている(図11)。他の内部支持形状も可能である。

【0044】

一態様、例えば図2及び4の態様においては、ダイ20を通して構造材料を強制的に流しながら、注入流路30を通して注入可能な適合した構造コア材料34を押出ダイ20(図3)中に供給する。押出プロセス中は最適の供給速度を確定しなければならない。一例として、押出部材の構造形状は、1インチ×1インチの寸法及び0.2インチの壁厚を有する典型的な正方形の管である。好ましい押出プロセスにおいては、注入可能な適合した構造コア材料の供給速度は、複合部材に不利に増加した応力を与えることなく最適の特性を可能にするように計算される。一例として、剛性のポリウレタンフォーム又はスチレンフォーム、即ち、Bayerによって製造されているフォームであるBaydur 726 IBSを、注入可能な適合した構造コア材料として用いることができる。以下に議論するように他の材料を用いることもできる。最適の供給速度を計算するためには、以下の段階に従う。

【0045】

第1段階では、液体から固体へのフォームの膨張速度を計算する。フォーム特性に関して以下の仮定を用いることができる。

1g=フォームのフリーライズ密度を基準として約4.0cm3;

1g=(4.0cm3(1in3/(2.45cm)3))=0.27in3;

第2段階では、長さフィート基準あたりの充填した空孔容積を計算する。

【0046】

1ft=12in;

1フィートあたりの空孔容積=(12in)(1in)(1in)=12in3;

第3段階では、複合材料1フィートあたりの押出速度を計算する。この計算は装置運転パラメーターに基づく。この例の目的のために、複合材料の押出速度は10ft/分であると仮定する。

【0047】

第4段階では、複合体の押出速度に適合する非膨張フォームの液体注入速度を決定する。第1段階における膨張の計算値、第2段階における空孔容積の計算値、及び第3段階において計算された押出速度を、第4段階の決定段階において用いる。計算された液体流速によって、体膨張の不適合に起因する膨張及び内部構造内での空孔の生成を全く起こさずに、複合材料によって構造体を充填することが可能になる。第1段階での膨張の計算値、第2段階での計算値、及び第3段階での押出速度によって、複合体の押出速度に適合する非膨張フォームの液体注入速度を計算することが可能になる。

【0048】

10ft/分(12in3/1ft)(1g/0.27in3)=444g/分;

1分あたり10フィートの押出板材を充填する444g/分の未反応のフォーム材料の計算された液体流速によって、体膨張の不適合に起因する膨張及び構造複合材料内での空孔の生成を全く起こさずに、複合材料によって構造体を充填することが可能になる。この例は、繊維及び構造充填材を用いないフォームの膨張特性に焦点をあてている。これらは、注入によって物理的容量を変化させないからである。

【0049】

殆どのフォームは、二成分で反応性が高い。したがって、注入システムを制御するために押出材料と一緒に質量流量調整器又は体積流量調整器を用いて、プロセスを制御したり、或いは任意の時点で停止させることができる。

【0050】

一態様においては、コア材料34を押出部材の構造空孔又は溝中に手作業で注入し、過剰のコア材料34をプロセスの終了時に切除する。閉止構造体を手作業で充填する場合には、押出部材の内部の注入可能なコア材料34の過度の膨張によって押出部材が変形する可能性がある。注入可能な適合した構造コア材料34としてフォームのような反応性材料を用いることができるが、ゲルのような非反応性材料も本発明の範囲内に含まれると考えられる。

【0051】

ここで表1〜12を参照すると、コア材料を用いるか又は用いない、種々の構造材料及び種々の形状の押出部材に関して応力試験を行った。16インチの間隔を介して離隔されている支持材で厚板材を支持した。それぞれの部材は、5 1/2インチ×1 1/2インチの外側寸法を有している。部材の内部構造部及び壁部は、0.2インチの壁厚を有している。押出部材を、端部を堅く固定することによって固定し、支持材の間の中央部の厚板材の幅全体にわたって、長さ5 1/2インチ×幅1 1/2インチの部材による500lbfの試験負荷にかけた。

【0052】

表1は、モデル1に関する押出部材、即ち縦及び斜めの内部支持部材の両方を有する押出部材(図5a及び5bを参照)に関するデータを示す。押出部材の構造材料は、PolyOne Duraflec LD800ビニル化合物−剛性(RPVC)から構成されている。ケース1においては、コア材料を存在させないで部材を試験した(図5a参照)。表1から明らかなように、試験中に部材において観察された最大撓みは0.0229インチであった。ケース25においては、同じ構造を有するが、Bayer Material Science Baydure STR/C−405IMR、ポリウレタン複合体SRIMフォーム、45%ガラス充填のコア材料を充填した部材において、僅か0.00944の撓みが観察された。ケース45においては、同じ構造を有するが、Bayer Material Science Baydure STR/C−405IMR、ポリウレタン複合体SRIMフォーム、60%ガラス充填のコア材料を充填した部材において、僅か0.00706の撓みが観察された。したがって、フォーム充填構造体によって、増加した撓みに対する抵抗性、即ち、より大きな強度が示されることが分かる。更に、ガラス繊維含量を増加させることによって、撓みの量が更に低下し、即ち部材の強度が更に増加することが分かる。この傾向は、表1〜12のそれぞれを参照することによって、押出部材のそれぞれの幾何形状に関して観察することができる。幾つかの材料及び形状、例えば表2及び9によって示される材料及び形状に関しては、ガラス充填材の割合を増加させることによって向上する特性はごく僅かであった。試験荷重を更に増加させることによって、45%ガラス充填及び60%ガラス充填のフォームを有する部材における強度の差が明らかになるであろうと考えられる。これにより、PVCの壁厚を減少させ、フォームを有する空孔容積を増加させることによって、コスト削減を行うことができることも示される。

【0053】

要約すれば、表1〜12は、コア材料中に繊維を含ませることによって複合部材の増加された強度を達成することができることを示す。

内部コア材料の熱膨張と関係する熱可塑性材料の熱垂れの相互関係を考慮して、特定のプラスチックと共に用いるための理想的なフォームを選択することができる。温度が上昇するにつれて構造部材の内部横材及び外部構造体が機械的脆弱化を起こすので、高い変形温度と共に最適の熱膨張係数(CTE)を有する選択された内部コア材料によって、結合複合体の剛性及び機械的強度が向上するであろう。

【0054】

CTEを制御する一つの方法は、構造充填材を加えることによるものである。例えば、フォームにミクロスフェアを混合して加える。40〜50容量%のガラスミクロスフェアを加えることにより、コア材料の重量が低下し、CTEが約40%〜50%低下する。ガラスミクロスフェアは、ミクロスフェアが剛性の固体である、即ち実質的に非圧縮性であり、ポリウレタンマトリクスの内部で優れた接着性を有するという事実をはじめとする有利な特性を有する。ガラスミクロスフェアは、化学的及び熱的に安定であり、製造法に依存してほぼゼロの吸水性を有する。ガラスミクロスフェアの粒径によって、平滑な表面と共に優れた機械加工性が可能になる。

【0055】

選択量のガラスミクロスフェアを加えることによって、得られるフォームコアを、構造材料のCTEに対して所望のCTEを有するように調整することが可能になる。公知の材料のCTEの例は、下表Aにおいて見ることができる。

【0056】

【表1】

【0057】

以下の実施例においては、構造充填材を用いて、複合コア材料のCTE及び密度を低下させた。下表Bは、ミクロスフェア/フォームの比、及び、異なるミクロスフェア濃度におけるフォーム材料のCTEを示す。

【0058】

【表2】

【0059】

公知のPVC材料、例えばPolyOne Duraflec LD800ビニル化合物−剛性(RPVC)のCTEは、ASTM D696にしたがって61.2μm/m−℃であることが公知である(上表Aから)。直上の表Bは、特定例のフォーム、即ち、構造充填材を加える前に0.88g/ccの密度の出発基準値を有し、90μm/m−℃のCTEを有するBayer Bayder 726IBS剛性ポリウレタンフォームの特性を示す。構造充填材の量を調整することによって、この3.3μm/m−℃のCTEを有する3M Scotchlite Glass Bubblers Kシリーズの場合には、選択量の構造充填材をフォーム中に含ませて、PVC構造材料のCTE及びフォームのCTEを最適にすることのできる得られるフォームを生成させることができる。この例においては、CTEを最適にするのに必要な充填材の量は、30%充填〜40%充填の間である。この例においては、K20ミクロスフェアを用いた40%充填によって、55.5μm/m−℃のフォームCTEが得られる。新しい複合密度は0.608g/ccである。

【0060】

上記の例は、構造材料及びフォームコアのCTEをどのようにして選択してCTEの差を減少させることができるかを示しているが、構造材料及びフォームコアのCTEの任意の所望の関係を選択して所望の結果を達成することができると考えられる。

【0061】

ここで図13を参照すると、新しい革新を可能にし、更に複合フォーム104内の構造安定性を更に向上させるために、短繊維102と組み合わせたミクロスフェア100が示されている。発泡剤を変化させることによって、ポリウレタンのセルラーフォーム構造体104を調整することができる。繊維102を存在させることと組み合わせてミクロスフェア100のような固体充填材の影響によって、複合体全体が大きく強化される。例えば、7ミクロンの直径を有する1/8インチの短繊維102を、50容量%のミクロスフェア100及び50容量%のフォーム104の容量比を有するフォーム104の内部に配置することができる。繊維102はミクロスフェア100に接触し、これに接着する。3Mが製造している最も大きなミクロスフェア100は120ミクロンである。したがって、50%固体のフォームマトリクスの内部に1/8インチの繊維102を配すると、5,200個のミクロスフェア100の表面に接触し、これに接着する可能性がある。フォーム材料104はエラストマー性を有しており、固体粒子100は有していない。したがって、固体粒子100は、フォームマトリクス内の繊維102と共に固着システムのように作用し、これにより繊維102が樹脂マトリクスの内部で移動する自由度が制限される。この現象により、剛性を増加させるのに必要な繊維102の量が減少する。これは、微細構造形状の内部の繊維102と相互作用する固体材料100の固着性のためである。

【0062】

上記に記載の方法を用いると、航空宇宙産業の必要性を満足するように構造フォームを調整することができることが分かる。一般に、航空宇宙構造フォーム複合体に関する基準としては、熱安定性及び低いCTE、低い密度及び軽量(10〜15lbs/ft3)、構造的剛性、良好な内部強度、170℃を超える使用温度、機械加工性、閉止セル構造、低い吸水性、制御可能な硬化時間、化学的安定性、エポキシに関する優れた接着性、及び任意の長さに注型成形することができる材料であることが挙げられる。

【0063】

構造コア材料を航空宇宙用にデザインする場合には、ミクロスフェアは、構造コア材料のCTE及び総合密度を低下させるために高い割合比率、例えば40容量%〜80容量%で加える必要がある。

【0064】

コア材料全体にわたる機械的寸法安定性を向上させるために必要な場合には少量の繊維添加剤をこのデザインの配合物中に含ませることができる。繊維を加えることの欠点は、繊維の添加によって複合部材の重量が増加することである。したがって、少量の適切に選択された短繊維を用いることができ、即ち、出発点として4〜10質量%の量が所望の構造特性を達成するために十分である。ミクロン範囲の小さな直径を有するガラス短繊維によって、化学的、機械的、及び熱的安定性と共に、低い吸湿性の利益が与えられる。更に、得られる複合体は機械加工することができ、ガラス短繊維によってウレタンとの優れた接着性が与えられる。

【0065】

上記に記載の方法を用いて、所望の特性を有する複合木材を製造することができる。本発明方法を用いて、170°F以下又はこれよりも高い優れた熱機械的安定性、低い吸湿性、構造材料を減少させることによるコスト削減、製造量を最大にするための制御可能な硬化時間、難燃特性、虫害抵抗性、カビ抵抗性を有し、丸のこで容易に切断することができる複合木材を製造することができる。

【0066】

ポリウレタン構造フォームは、現在入手することのできる最も費用効率の高いフォームマトリクスである。ポリウレタンフォームは、功を奏することが分かっている添加剤に基づいて、耐炎性、虫害抵抗性、及びカビ抵抗性になるように配合することができる。押出構造化学材料の選択、及びフォームを充填するか又は充填しないかによって、コア材料の構造的完全性が大きく変化する。しかしながら、優れた機械特性及び熱特性のために、ポリエチレン又はポリプロピレンよりもPVC材料が好ましい。

【0067】

コスト削減のために構造添加剤を用いることができる。PVCは耐湿性であり、天然繊維を劣化から保護するので、天然繊維及びガラス短繊維を用いることができる。より高い割合の繊維を用いると、より高い構造的剛性が得られる。50%の麻繊維及び50%のガラスの比を有する30〜50重量%の繊維が好ましい。ガラス繊維は熱的により安定であるが、天然繊維は費用効率がより高い。上記に示した高い繊維比を用いることにより、増加した量の発泡剤を用いることができ、これにより構造的完全性を犠牲にすることなくフォームの密度が低下する。また、ガラスミクロスフェア又はヒュームドシリカのような少量の固体粒子を加えてCTEを調整することもできる。この調整によって、材料を、複合成分の間の最良の機械的熱安定性を均一に促進させるように機能させることが可能になる。

【0068】

フォームプラスチックの場合においては、上述したものと同じ構造強化法を用いることができる。構造充填材及び繊維を、原材料供給装置から押出す前か、或いは発泡剤又は機械的注入ガスと接触させる前の配合工程中において、熱可塑性材料中に導入することができる。機械的注入ガスの場合には、適当な混合比の構造粒子及び繊維を含む加圧ガスの導入を介して構造充填材及び繊維をプラスチック中に含ませることができる。

【0069】

プラスチックには、また、UV安定剤を含ませることができる。UV安定剤は時間と共に減少する傾向がある。UV安定剤は、プラスチックの全厚にわたって、添加剤としてプラスチック中に含ませることができる。使用においては、UVの攻撃は、通常太陽光からもたらされる。したがって、プラスチック複合体には、内部UV安定性よりも保護UV被覆が必要である。

【0070】

優れた耐摩耗性、及び時間と共にUV安定性を損失しないUV被覆を有する滑り止め表面は、特に家庭用デッキにおいて用いるための複合木材厚板材を生成させる方法において用いた場合に、上記に記載の複合系に対する利益となるであろう。滑り止め表面は、砂、ミクロスフェア、又は他の小さな硬質粒子のような充填材を加えることによって形成することができる。これらの粒子は、製造プロセスの異なる領域に加える。第1の適用は、エンボシングホイールの前に微粉被覆を施して、それによって複合体の表面中に小さな粒子を埋封する。次に、過剰の材料を表面から吸い取り、再利用することができる。次に、UV添加剤及び耐摩耗性粒子を含む噴霧塗布シーラントを施すことができる。この被覆は、半透明着色の外観を有しており、これによってエンボス加工された木目に木材の自然の着色外観が与えられる。エンボス加工器具を、木目の特徴に類似した溝を残留させるように配置して、これによって木目パターンにおいて被覆がより厚く且つより暗くなって、実際の木材の外観が模造される。適当な顔料レベルを有する適当な被覆系を選択することによって、木材粒子を複合体中に封止し、且つWPCの一貫しない色変動を均一にすることが促進される。プラスチックは、依然として、被覆が擦過されたり損傷を受けた場合に劇的な色差が起こらないように、基本的な顔料添加剤を必要としている。また、消費者が擦過を封止した場合にその美的木目柄に適合させる擦過修繕システムを提供することも可能である。用いることのできる種々の被覆が存在する。例えば、室温、加熱、及び接触のような種々の硬化性を有するポリウレタン、ポリ尿素、及びアクリル樹脂を用いることができる。

【0071】

複合体産業においては、所望の特性を有する構造材料を生成させるのに用いることができる種々の材料が開発されている。フォーム産業においては、フォーム材料を強化するために本発明方法を用いることによって向上させることができる木材それ自体よりも大きな強度を有するフォームを製造することができると期待される。図9は、耐久性の外殻が必要である場合があるか、或いはフォームが耐久性の自己被覆プロセスを有していて、フォームが硬化によってそれ自体の耐久性の外側シェルを生成する場合があることを示している。

【0072】

而して、本発明は、目的を推進し、上記に記載する目標及び有利性及び本発明に固有の目標及び有利性に到達するように、よく適合される。この開示の目的のために現在好ましい態様を記載したが、多くの変化及び修正が当業者には明らかであろう。かかる変化及び修正は、特許請求の範囲によって規定された本発明の精神内に含まれる。

【0073】

【表3】

【0074】

【表4】

【0075】

【表5】

【0076】

【表6】

【0077】

【表7】

【0078】

【表8】

【0079】

【表9】

【0080】

【表10】

【0081】

【表11】

【0082】

【表12】

【0083】

【表13】

【0084】

【表14】

【0085】

【表15】

【技術分野】

【0001】

本発明は、概して、複合体マトリクスの内部に構造コア材料を有する構造体に関する。より詳しくは、本発明は、押出部材の強度を増加させるように調整された選択されたコア材料を有する押出複合建築材料に関する。

【背景技術】

【0002】

押出法は、エンジニアリング構造材料を製造する最も経済的な製造方法の一つである。通常、押出法は、均一な横断面を有する長尺押出部材を製造するために用いられる。部材の横断面は、円形、環状、又は長方形のような種々の簡単な形状であることができる。また、部材の横断面は、内部支持構造及び/又は不規則な周縁を有する構造をはじめとする極めて複雑なものであることもできる。

【0003】

通常、押出法は熱可塑性ポリマー化合物を用い、これを供給ホッパー中に導入する。熱可塑性ポリマー化合物は、粉末、液体、立方体、ペレット、及び/又は任意の他の押出可能な形態であってよい。熱可塑性ポリマーは、未使用、再利用、又は両方の混合物であってよい。更に、押出プロセス中に、熱可塑性材料に発泡剤又は機械的に圧入されたガスを含ませて、セルラーフォーム構造コアを形成することができる。

【0004】

コアを形成するのに用いられる好ましい材料は、剛性PVC粉末化合物であり、これは、加工しやすく、良好な衝撃強度、高い押出速度、良好な表面特性、良好な寸法安定性、及び耐圧痕性を有する。

【0005】

更に、好ましい押出配合物は、1種以上の加工助剤を含むことができる。好ましい加工助剤の一例は、Rohm and HaasからのAcryloid K−125又はK−175のような低分子量を有するアクリルベースの樹脂である。また、1種以上の滑剤を用いることができる。内部滑剤及び外部滑剤を提供することができる。好ましい内部滑剤としては、ステアリン酸のカルシウム及び亜鉛塩のような金属ステアレートが挙げられる。好ましい外部滑剤としてはパラフィンが挙げられる。

【0006】

更に、製造コストを低下させ、衝撃特性を改良するために、熱可塑性配合物に充填材を加えることができる。多くのタイプの充填材が熱可塑性樹脂と適合するが、代表的な充填材は炭酸カルシウムである。

【0007】

押出部材に関する用途の例としては、押出複合建築材料が挙げられる。押出複合建築材料は、家屋のサイディング、建築用成形品、外柵、デッキ材の用途、及び他の用途において用いられている。現在の押出複合構造建築材料の一つの欠点は、現在の材料が、構造木材、例えば、種々の寸法、即ち2×4、2×6、2×8、4×4、4×6、4×8等の木造ビーム材と直接競争するか又はこれに置き換わるのに必要な強度にかけるという点である。複合材料の環境安定性、即ち、乾腐がないこと、シロアリ被害がないこと、そりがないこと、裂けがないことなどによって、複合体のデッキ及び外柵材料の人気が高まっている。しかしながら、通常、複合材料は、未だ構造強度のために木材支持構造体を必要とする。

【0008】

例えば、現在、デッキ、手すりシステム、及び運動場設備のために複合木材が用いられている。関係筋によれば、1年あたり3億ドルの米国における複合木材に関する市場が現在存在することが示されている。現在の市場の80%が木材プラスチック複合体(WPC)の形態を使用していると概算されている。他の30%は固体プラスチックであると概算されている。木材プラスチック複合体(WPC)とは、熱硬化性材料又は熱可塑性材料と混合した木材粒子を含む任意の複合体を指す。WPC産業は、マツ、カエデ、オークなどをはじめとする彼らの地域に関係する通常の木材種を米国用に用いている。WPC中に通常含ませる粒径は10〜80%メッシュの範囲である。木質繊維を存在させることによって、例えば木粉と比較して複合体の内部強度及び機械特性が向上する。WPCは、通常の製造プロセスにおいて、約20質量%〜70質量%の木材−プラスチックの比で用いられる。

【0009】

WPCは、プラスチック系と比較して望ましい特性を有している。例えば、プラスチック中に木質充填材を加えると、一般に、剛性が改良され、熱膨張係数が低下し、コストが減少し、現実の木材の感触を模擬するのに役立ち、滑り抵抗を向上させるザラザラした質感が生成し、木材と同じ方法でWPCを切断し、成形し、締結することが可能になる。

【0010】

また、プラスチックに木材粒子を加えることによって、幾つかの望ましくない特性ももたらされる。例えば、木材粒子は、腐敗する可能性があり、カビの攻撃を受けやすく、木材粒子は湿分を吸収する可能性があり、WPC部材の表面上の木材粒子は冷凍及び融解のサイクルによって破壊される可能性があり、木材粒子は環境的な着色、例えば、木の葉からの着色を吸収しやすく、木材粒子はWPC材料中で不適切に分配されていると凹みを生成する可能性があり、これにより、目視検査によって検出することができない障害リスクを引き起こす可能性があり、更に木材粒子は、種々の木材種の色吸収が一貫していないために一貫した色を保持することが困難である。プラスチックはUV安定剤を用いるが、これは時間がたつと効力が弱まる。結果として、表面上の木材粒子は環境的な脱色を起こす傾向がある。したがって、日光への曝露の6月〜1年後の色変動のために、デッキを修復することは困難である。

【0011】

通常の押出複合体のデザインにおいては、内部フォームコアを有する内部支持構造体を含ませることによって、重量を最小にしながら増加した耐荷重能力を増加させることができる。かかるデザインの例は、米国特許4,795,666;5,728,330;5,972,475;6,226,944;及び6,233,892において教示されている。

【0012】

非押出複合体の増加した耐荷重能力、安定性、及び強度は、構造層の間に幾何学的形状のコア材料を配置することによって達成されている。予め成形された幾何学的形状のコア材料の例としては、六角形のシート材料、並びに軽量木材及びフォームが挙げられる。典型的な予め成形されたコア材料に関係する問題点としては、予め成形された材料の形状のために押出プロセス中に材料を含ませることが困難であることが挙げられる。

【0013】

複合繊維デザインを用いて強度を増加させる他の試みは、フレックス比に増加した強度を得るために複合体中に繊維配向を与えることに焦点を当てている。典型的な押出複合体プロセスにおいては、樹脂/プラスチックの全体に繊維/充填材をランダムに配置する。したがって、繊維配向によって強度を増加させることは、押出プロセスには適用できない。

【0014】

フォームコア材料は、例えば船舶産業において1930年代後半及び1940年代から、また航空宇宙産業において繊維強化プラスチックが導入されてから、複合材料の強化のために複合体中において用いられている。

【0015】

近年、コア材料のためのストラクチュラルフォームは、強度及び環境安定性において大きく改良されている。構造コア材料の強度は、繊維を加えることによって大きく向上させることができる。ポリウレタンフォームは、ガラス短繊維によって変性して、柔軟降伏強さを8,900psi〜62,700psiに増加させることができる。

【0016】

従来の特許は、フォームコア材料を、剛性か又は高密度を有するものとして述べる傾向がある。しかしながら、フォームコアの構造機械特性には注意を向けていない傾向がある。負荷能力における変化を得る通常の方法は、材料の密度を変化させることである。例えば、これは、ポリウレタンにおいて、発泡剤として水を用いることによって行うことができる。ポリウレタンの密度は、水の濃度を増加させると減少する。

【0017】

コア材料及び構造材料が化学的及び物理的の両方で適合性でない場合に起こる可能性のある一つの問題点は、層間剥離である。化学的及び物理的不適合によって、複合構造体においてコア材料及び構造材料が互いに分離すると構造破壊を引き起こす可能性がある。

【0018】

上記で議論したように、新規な樹脂/プラスチック、繊維/充填材、及び内部構造支持部材を用いる工学的改良によって耐荷重能力、安定性、及び強度を増加させることができるが、耐荷重能力は依然として押出プロセスのメカニズムによって限定されている。設計建築材料に関係する有利性、即ち、乾腐、シロアリ被害、そり、裂けなどに関係する問題点が排除されるにも拘わらず、押出複合構造材料が木材の機械的特性を達成できないことは、設計建築材料の潜在的な経済市場的価値を損なっている。

【0019】

更に、航空宇宙用途のような他の用途では、複合構造体を利用しており、コア材料及び構造材料の層間剥離に関係する問題点に取り組まなければならない。

【発明の開示】

【発明が解決しようとする課題】

【0020】

したがって、構造コア材料に可能な限り最も高い構造耐荷重能力を付与して、これらの技術を押出複合体に導入して、複合体コアを安定化して複合体コア材料を層間剥離から改良することに役立てることによって、木材耐荷重構造体に代替することを可能にし、全体として複合体産業を向上させることが望ましい。

【課題を解決するための手段】

【0021】

本発明は、押出複合材料に関し、特に複合体の耐荷重能力を増加させ総合的な強度を増加させることに焦点をおいている。本発明の一態様は、構造材料の機械特性に対して望ましい熱膨張係数(CTE)を有するようにコア材料を調整することに関する。

【0022】

本発明の一態様は、調整されたコア材料を押出構造部材中に含ませる製造方法に関する。一態様においては、本発明は、複合部材が、建築事業において用いるための木材、例えば家庭用デッキの建設で用いるための厚板材及び柱材、並びに他の事業において用いるための木材と競争することを可能にする増加した耐荷重能力及び総合的な強度を有する複合部材に関する。他の態様においては、本発明方法を用いて、増加した強度を有する航空宇宙用部品を構成することができる。また、更なる用途も本発明の範囲内に含まれると考えられる。

【0023】

本発明の一つの目的は、フォームのような適合したコア材料を押出部材中に注入することによって押出部材の耐荷重能力及び強度を増加させることである。本発明では、製造者の既存の押出装置中に含ませることができる注入システムを用いる押出ダイが意図されている。

【0024】

適合したコア材料を、押出部材の内部構造支持部材の中及びその周囲に注入する。好ましくは、部材を押出しながらコア材料を注入して部材内の空気空間と置き換える。適合した構造コア材料を、構造部材を押出すのと同時に同じ速度で注入することによって、耐荷重能力、安定性、及び総合的な強度が増加することにより、且つ経済的な実行可能性が向上することにより、大きな改良が与えられる。例えば、剛性のポリウレタンフォームはPVCよりも容量あたり約10倍安価である。したがって、押出部材の一部の内部容積をフォームで置き換えることによって、同等又はそれ以上の構造強度を保持しながらPVCの容量が減少する。したがって、適合したフォームを注入することによって大きなコスト削減が得られる。幾つかの用途においては、注入可能な適合した構造コア材料を、予め硬化させた押出部材に施すことができる。

【0025】

注入可能な構造コア材料の一つの利点は、コア材料が構造体中に存在する幾何形状に適合しているので、コア材料が複合部材の構造デザインによって制限されないということである。

【0026】

コア材料及び構造材料は、はじめに、それぞれのCTEに関係なく複合部材中に組み合わせることができるが、これは長期にわたる構造的完全性を保証するものではない。したがって、応用発明は、材料の所望のCTEを達成する構造充填材の最適量を選択することによって適合した構造コア材料を調整することを含む。

【0027】

本発明の一態様は、選択された熱可塑性材料と選択されたフォームコア材料との間の機械的相互作用及び相互関係に関する。熱可塑性材料は、環境温度によって影響を受ける機械特性を有する。例えば、熱可塑性材料は、より低い温度においてはより強固であるが、より脆性である。熱可塑性材料は、より暖かい気候においてはより脆弱であるが、より可撓性である。

【0028】

熱可塑性材料の内部の内部コア材料のためのフォームは、熱可塑性材料の構造強度の変動に耐えるように調整することができる。例えば、理想的なコア材料は、環境中での加熱によって構造材料が受ける熱可塑性構造材料の熱垂れ性を補う熱膨張特性を有するように選択される。所望の強度及び内部圧力を達成するようにコアの熱膨張性及び複合体の機械的剛性を調整して、複合体の機械的強化を得ることができる。

【0029】

特定のプラスチックと共に用いる理想的なフォームを選択するために、内部コア材料の熱膨張と関連づけた熱可塑性材料の熱垂れの相互作用を考察することができる。理想的には、材料は真の複合体として機能する。複合体のデザイン、並びに材料及びその組み合わせに関する膨大な選択を伴うその適用に関連する本発明の数多くの使用のために、本明細書で記載する方法は、決定すべき最適の材料の組み合わせを考慮するものである。構造部材の内部横材及び外部構造体は温度が上昇するにつれて機械的な脆弱化を起こすので、向上した熱機械特性と共に最適の熱膨張性を有する選択された内部コア材料によって、ラバーの機械的剛性を増加させるために自動車用タイヤを膨らませるのと同じように結合複合体の剛性及び機械強度が増加するであろう。

【0030】

フォームのようなコア材料を用いることに関係する更なる有利性は、フォームの断熱特性である。構造部材の表面から複合体の内部支持構造体への熱伝導速度を低下させて、それにより、昇温温度中において、内部支持構造体を熱変動から遮蔽し、複合体中のセル構造体の増加した内部強度を保持することによって、大きな機械的有利性が達成される。

【0031】

複合体マトリクスにおいてCTEを調整して、構造材料とコアとの間の表面機能性を向上させて、それによって二つの材料の接触界面において熱サイクルによって生成する剪断応力を低下させることができる。ポリウレタンフォームの密度は、通常は水である発泡剤に正比例する。水の量が少ないと、セル構造がより緊密になり、それによってより高い密度のフォームが得られる。

【0032】

独立気泡構造体においては、コア材料によって生成する熱サイクルによる内力を制御することは、CTEを調整することによって行うことができる。コア材料のCTEは、コア材料中の充填材の量を調節することによって調整することができる。例えば、短繊維及びミクロスフェアのような充填材は、構造フォーム中で遙かに低いCTEを有するようになる。ガラス球状体のCTEは、殆どの樹脂材料よりも約100倍小さい。

【0033】

ガラス球状体又はセラミック球状体は、発泡剤によって生成するフォームセルと比較して非常に大きい圧縮強度を有する。したがって、ミクロスフェアを加えることは、フォームのCTEを調整する能力を提供するだけでなく、低い圧縮強度のセル構造体をより高い強度のセル構造体に置き換えることになる。

【0034】

短繊維を混入することによって、フォーム全体にわたって劇的な横方向の構造強度が付加される。本出願人の機械モデル分析によって、機械的構造に関係なくコア材料の存在から得られる材料の増加した強度が明確に示される。分析は、押出PVCに関して行った。一部の押出PVC部材には短繊維を充填し、一部には充填しなかった。短繊維によって、構造部材の強度が増加し、CTEが低下した。フォームコア材料へ選択された充填材を添加すると、同様の特性が示される。複合体は均一な材料ではないので、複合体に関して適当な材料を選択することは複雑である。しかしながら、複合体は、構造的な偏りのない均一な構造体として機能する必要がある。モデルは、強化繊維がどのように複合材料における耐荷重能力を増加させるかを明確に示している。

【0035】

合成の繊維及び充填材を用いて、コア材料の機械特性を向上し且つCTEを低下させることができる。理想的には、充填材料は、環境的に安定で、所望の幾何形状に加工することができて、構造デザイン中に含ませることができなければならない。繊維材料の例としては、ガラス繊維、炭素繊維、及びナイロンが挙げられる。これらの繊維は、射出成形プロセス中に含ませることができる所望の直径か、又は所望の材料がフォームプラスチックである場合にはプラスチックの製造者からの所望の直径で特定の長さに切断することができる。樹脂がポリウレタンフォームのような反応性の材料である場合には、充填材及び繊維は、反応性成分を混合する前の液体段階か、或いは押出す前のフォーム混合室内のいずれかにおいて配合することができる。熱膨張係数は、充填材−プラスチックの容量比に正比例する。

【0036】

固体コア材料は、高い強度及び速い硬化時間を有する、高密度ポリウレタン、ポリ尿素、及びエポキシ材料等から構成することができる。これらの材料に充填材又はミクロスフェアを充填して、高強度で注入可能なコア材料を製造することができる。

【0037】

一態様においては、本発明方法を用いて、デッキ及び建築目的用のフォーム複合厚板材を形成する。厚板材の上面は、粗面、溝付き面、クロスハッチ付き面、線状模様付き面、凹み付き面、亀裂付き面、又は木目質面のようなテクスチャー加工仕上げを有するように加工又は成形することができる。冷却キャリブレーターの後ろ且つ押出ダイの後に機械的エンボシングローラーを配置して、押出コアの表面テクスチャリングを達成することができる。この方法によって、木目などのような任意の種々のテクスチャーをコア上に生成させることができる。

【図面の簡単な説明】

【0038】

【図1】図1は、機械的安定性及び強度を付加するための内部支持構造を有する押出ダイの横断面図である。

【図2】図2は、図1のダイから押出された押出部材の横断面図である。

【図3】図3は、押出部材の空孔領域に適合したコア構造材料を充填するための注入システムを有する押出ダイの横断面図である。

【図4】図4は、空孔領域が注入可能な適合した構造コア材料によって充填された押出部材の横断面図である。

【図5】図5a及び5bは、「モデル1」と表示された形状を有する押出部材の横断面図である。図5aは空の空孔を有する押出部材を示し、図5bは適合したコア材料で充填された空孔を有する押出部材を示す。

【図6】図6a及び6bは、「モデル2」と表示された形状を有する押出部材の横断面図である。図6aは空の空孔を有する押出部材を示し、図6bは適合したコア材料で充填された空孔を有する押出部材を示す。

【図7】図7a及び7bは、「モデル3」と表示された形状を有する押出部材の横断面図である。図7aは空の空孔を有する押出部材を示し、図7bは適合したコア材料で充填された空孔を有する押出部材を示す。

【図8】図8は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図9】図9は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図10】図10は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図11】図11は、柱材が適合したコア材料で充填された空孔を有する、支持柱材として用いるのに好適な押出部材の横断面図である。

【図12】図12は、図8の固体ビーム材の応力分析の表示である。

【図13】図13は、ミクロスフェアフォームマトリクス全体にわたって繊維相互作用が存在している構造コア材料の横断面図である。

【発明を実施するための形態】

【0039】

本発明を詳細に説明する前に、本発明はその適用において、ここで記載する態様及び工程の詳細に限定されないことを理解することが重要である。本発明は、他の態様も可能であり、種々の方法で実施又は実行することが可能である。ここで用いる表現及び用語は、説明の目的のためであり、限定の目的のためではないことを理解すべきである。

【0040】

ここで図1を参照すると、従来技術の押出ダイ10の横断面が示されている。押出ダイ10は、外部ダイ部材12及び内部ダイ部材14を含み、これによってダイ壁16が画定されている。ダイ壁16によって溝18が画定されており、これを通って溶融材料が強制的に流される。溶融材料がダイ10から外に強制的に流されると、材料は冷却され、押出部材、例えば図2に横断面で示されている押出部材19が得られる。

【0041】

ここで図3を参照すると、改良された押出ダイ20が示されている。押出ダイ20は、外部ダイ部材22及び内部ダイ部材24を含み、これによってダイ壁26が画定されている。ダイ壁26によって溝28が画定されており、これを通って材料が強制的に流される。フォーム又は他の材料のようなコア材料の導入を容易にするための注入流路30が、内部ダイ部材24内に与えられている。したがって、溶融材料は、溝28を通ってダイ20から外に強制的に流され、一方、同時に押出部材にコア材料が充填される。この結果、その中にコア材料34が配置された押出部材32(図4)が得られる。

【0042】

ここで図5a〜7bを参照すると、空孔がコア材料34で充填されている複合部材36、38、40、及び42が、図5b、6b、及び7bに示されている。種々の内部支持形状を有する複合部材36、38、40、及び42を押出すことができる。例えば、空孔がコア材料34で充填されている縦支持材42及び斜め支持材44の両方を有する内部構造を有する複合部材36が示されている(図5b)。コア材料34によって充填されている空孔を形成する斜め支持材46を有する複合部材38が示されている(図6b)。コア材料34によって充填されている複数の内部縦支持材48を有する複合部材40が示されている(図7b)。他の形状も可能である。

【0043】

図8〜11において見られるように、ビーム材がコア材料34によって充填されている種々の内部支持構造を有する複合構造ビーム材50、52、54、及び56が示されている。例えば、内部支持材を有さず、コア材料が充填されているビーム材50が示されている(図8)。斜め支持材58及び直角支持材60を有し、コア材料34によって充填されているビーム材52が示されている(図9)。コア材料34によって充填されている4個の同じ寸法の空孔を画定する第1及び第2の直角支持材62を有するビーム材54が示されている(図10)。コア材料34によって充填されている9個の空孔を画定する4個の直角支持材64を有するビーム材56が示されている(図11)。他の内部支持形状も可能である。

【0044】

一態様、例えば図2及び4の態様においては、ダイ20を通して構造材料を強制的に流しながら、注入流路30を通して注入可能な適合した構造コア材料34を押出ダイ20(図3)中に供給する。押出プロセス中は最適の供給速度を確定しなければならない。一例として、押出部材の構造形状は、1インチ×1インチの寸法及び0.2インチの壁厚を有する典型的な正方形の管である。好ましい押出プロセスにおいては、注入可能な適合した構造コア材料の供給速度は、複合部材に不利に増加した応力を与えることなく最適の特性を可能にするように計算される。一例として、剛性のポリウレタンフォーム又はスチレンフォーム、即ち、Bayerによって製造されているフォームであるBaydur 726 IBSを、注入可能な適合した構造コア材料として用いることができる。以下に議論するように他の材料を用いることもできる。最適の供給速度を計算するためには、以下の段階に従う。

【0045】

第1段階では、液体から固体へのフォームの膨張速度を計算する。フォーム特性に関して以下の仮定を用いることができる。

1g=フォームのフリーライズ密度を基準として約4.0cm3;

1g=(4.0cm3(1in3/(2.45cm)3))=0.27in3;

第2段階では、長さフィート基準あたりの充填した空孔容積を計算する。

【0046】

1ft=12in;

1フィートあたりの空孔容積=(12in)(1in)(1in)=12in3;

第3段階では、複合材料1フィートあたりの押出速度を計算する。この計算は装置運転パラメーターに基づく。この例の目的のために、複合材料の押出速度は10ft/分であると仮定する。

【0047】

第4段階では、複合体の押出速度に適合する非膨張フォームの液体注入速度を決定する。第1段階における膨張の計算値、第2段階における空孔容積の計算値、及び第3段階において計算された押出速度を、第4段階の決定段階において用いる。計算された液体流速によって、体膨張の不適合に起因する膨張及び内部構造内での空孔の生成を全く起こさずに、複合材料によって構造体を充填することが可能になる。第1段階での膨張の計算値、第2段階での計算値、及び第3段階での押出速度によって、複合体の押出速度に適合する非膨張フォームの液体注入速度を計算することが可能になる。

【0048】

10ft/分(12in3/1ft)(1g/0.27in3)=444g/分;

1分あたり10フィートの押出板材を充填する444g/分の未反応のフォーム材料の計算された液体流速によって、体膨張の不適合に起因する膨張及び構造複合材料内での空孔の生成を全く起こさずに、複合材料によって構造体を充填することが可能になる。この例は、繊維及び構造充填材を用いないフォームの膨張特性に焦点をあてている。これらは、注入によって物理的容量を変化させないからである。

【0049】

殆どのフォームは、二成分で反応性が高い。したがって、注入システムを制御するために押出材料と一緒に質量流量調整器又は体積流量調整器を用いて、プロセスを制御したり、或いは任意の時点で停止させることができる。

【0050】

一態様においては、コア材料34を押出部材の構造空孔又は溝中に手作業で注入し、過剰のコア材料34をプロセスの終了時に切除する。閉止構造体を手作業で充填する場合には、押出部材の内部の注入可能なコア材料34の過度の膨張によって押出部材が変形する可能性がある。注入可能な適合した構造コア材料34としてフォームのような反応性材料を用いることができるが、ゲルのような非反応性材料も本発明の範囲内に含まれると考えられる。

【0051】

ここで表1〜12を参照すると、コア材料を用いるか又は用いない、種々の構造材料及び種々の形状の押出部材に関して応力試験を行った。16インチの間隔を介して離隔されている支持材で厚板材を支持した。それぞれの部材は、5 1/2インチ×1 1/2インチの外側寸法を有している。部材の内部構造部及び壁部は、0.2インチの壁厚を有している。押出部材を、端部を堅く固定することによって固定し、支持材の間の中央部の厚板材の幅全体にわたって、長さ5 1/2インチ×幅1 1/2インチの部材による500lbfの試験負荷にかけた。

【0052】

表1は、モデル1に関する押出部材、即ち縦及び斜めの内部支持部材の両方を有する押出部材(図5a及び5bを参照)に関するデータを示す。押出部材の構造材料は、PolyOne Duraflec LD800ビニル化合物−剛性(RPVC)から構成されている。ケース1においては、コア材料を存在させないで部材を試験した(図5a参照)。表1から明らかなように、試験中に部材において観察された最大撓みは0.0229インチであった。ケース25においては、同じ構造を有するが、Bayer Material Science Baydure STR/C−405IMR、ポリウレタン複合体SRIMフォーム、45%ガラス充填のコア材料を充填した部材において、僅か0.00944の撓みが観察された。ケース45においては、同じ構造を有するが、Bayer Material Science Baydure STR/C−405IMR、ポリウレタン複合体SRIMフォーム、60%ガラス充填のコア材料を充填した部材において、僅か0.00706の撓みが観察された。したがって、フォーム充填構造体によって、増加した撓みに対する抵抗性、即ち、より大きな強度が示されることが分かる。更に、ガラス繊維含量を増加させることによって、撓みの量が更に低下し、即ち部材の強度が更に増加することが分かる。この傾向は、表1〜12のそれぞれを参照することによって、押出部材のそれぞれの幾何形状に関して観察することができる。幾つかの材料及び形状、例えば表2及び9によって示される材料及び形状に関しては、ガラス充填材の割合を増加させることによって向上する特性はごく僅かであった。試験荷重を更に増加させることによって、45%ガラス充填及び60%ガラス充填のフォームを有する部材における強度の差が明らかになるであろうと考えられる。これにより、PVCの壁厚を減少させ、フォームを有する空孔容積を増加させることによって、コスト削減を行うことができることも示される。

【0053】

要約すれば、表1〜12は、コア材料中に繊維を含ませることによって複合部材の増加された強度を達成することができることを示す。

内部コア材料の熱膨張と関係する熱可塑性材料の熱垂れの相互関係を考慮して、特定のプラスチックと共に用いるための理想的なフォームを選択することができる。温度が上昇するにつれて構造部材の内部横材及び外部構造体が機械的脆弱化を起こすので、高い変形温度と共に最適の熱膨張係数(CTE)を有する選択された内部コア材料によって、結合複合体の剛性及び機械的強度が向上するであろう。

【0054】

CTEを制御する一つの方法は、構造充填材を加えることによるものである。例えば、フォームにミクロスフェアを混合して加える。40〜50容量%のガラスミクロスフェアを加えることにより、コア材料の重量が低下し、CTEが約40%〜50%低下する。ガラスミクロスフェアは、ミクロスフェアが剛性の固体である、即ち実質的に非圧縮性であり、ポリウレタンマトリクスの内部で優れた接着性を有するという事実をはじめとする有利な特性を有する。ガラスミクロスフェアは、化学的及び熱的に安定であり、製造法に依存してほぼゼロの吸水性を有する。ガラスミクロスフェアの粒径によって、平滑な表面と共に優れた機械加工性が可能になる。

【0055】

選択量のガラスミクロスフェアを加えることによって、得られるフォームコアを、構造材料のCTEに対して所望のCTEを有するように調整することが可能になる。公知の材料のCTEの例は、下表Aにおいて見ることができる。

【0056】

【表1】

【0057】

以下の実施例においては、構造充填材を用いて、複合コア材料のCTE及び密度を低下させた。下表Bは、ミクロスフェア/フォームの比、及び、異なるミクロスフェア濃度におけるフォーム材料のCTEを示す。

【0058】

【表2】

【0059】

公知のPVC材料、例えばPolyOne Duraflec LD800ビニル化合物−剛性(RPVC)のCTEは、ASTM D696にしたがって61.2μm/m−℃であることが公知である(上表Aから)。直上の表Bは、特定例のフォーム、即ち、構造充填材を加える前に0.88g/ccの密度の出発基準値を有し、90μm/m−℃のCTEを有するBayer Bayder 726IBS剛性ポリウレタンフォームの特性を示す。構造充填材の量を調整することによって、この3.3μm/m−℃のCTEを有する3M Scotchlite Glass Bubblers Kシリーズの場合には、選択量の構造充填材をフォーム中に含ませて、PVC構造材料のCTE及びフォームのCTEを最適にすることのできる得られるフォームを生成させることができる。この例においては、CTEを最適にするのに必要な充填材の量は、30%充填〜40%充填の間である。この例においては、K20ミクロスフェアを用いた40%充填によって、55.5μm/m−℃のフォームCTEが得られる。新しい複合密度は0.608g/ccである。

【0060】

上記の例は、構造材料及びフォームコアのCTEをどのようにして選択してCTEの差を減少させることができるかを示しているが、構造材料及びフォームコアのCTEの任意の所望の関係を選択して所望の結果を達成することができると考えられる。

【0061】

ここで図13を参照すると、新しい革新を可能にし、更に複合フォーム104内の構造安定性を更に向上させるために、短繊維102と組み合わせたミクロスフェア100が示されている。発泡剤を変化させることによって、ポリウレタンのセルラーフォーム構造体104を調整することができる。繊維102を存在させることと組み合わせてミクロスフェア100のような固体充填材の影響によって、複合体全体が大きく強化される。例えば、7ミクロンの直径を有する1/8インチの短繊維102を、50容量%のミクロスフェア100及び50容量%のフォーム104の容量比を有するフォーム104の内部に配置することができる。繊維102はミクロスフェア100に接触し、これに接着する。3Mが製造している最も大きなミクロスフェア100は120ミクロンである。したがって、50%固体のフォームマトリクスの内部に1/8インチの繊維102を配すると、5,200個のミクロスフェア100の表面に接触し、これに接着する可能性がある。フォーム材料104はエラストマー性を有しており、固体粒子100は有していない。したがって、固体粒子100は、フォームマトリクス内の繊維102と共に固着システムのように作用し、これにより繊維102が樹脂マトリクスの内部で移動する自由度が制限される。この現象により、剛性を増加させるのに必要な繊維102の量が減少する。これは、微細構造形状の内部の繊維102と相互作用する固体材料100の固着性のためである。

【0062】

上記に記載の方法を用いると、航空宇宙産業の必要性を満足するように構造フォームを調整することができることが分かる。一般に、航空宇宙構造フォーム複合体に関する基準としては、熱安定性及び低いCTE、低い密度及び軽量(10〜15lbs/ft3)、構造的剛性、良好な内部強度、170℃を超える使用温度、機械加工性、閉止セル構造、低い吸水性、制御可能な硬化時間、化学的安定性、エポキシに関する優れた接着性、及び任意の長さに注型成形することができる材料であることが挙げられる。

【0063】

構造コア材料を航空宇宙用にデザインする場合には、ミクロスフェアは、構造コア材料のCTE及び総合密度を低下させるために高い割合比率、例えば40容量%〜80容量%で加える必要がある。

【0064】

コア材料全体にわたる機械的寸法安定性を向上させるために必要な場合には少量の繊維添加剤をこのデザインの配合物中に含ませることができる。繊維を加えることの欠点は、繊維の添加によって複合部材の重量が増加することである。したがって、少量の適切に選択された短繊維を用いることができ、即ち、出発点として4〜10質量%の量が所望の構造特性を達成するために十分である。ミクロン範囲の小さな直径を有するガラス短繊維によって、化学的、機械的、及び熱的安定性と共に、低い吸湿性の利益が与えられる。更に、得られる複合体は機械加工することができ、ガラス短繊維によってウレタンとの優れた接着性が与えられる。

【0065】

上記に記載の方法を用いて、所望の特性を有する複合木材を製造することができる。本発明方法を用いて、170°F以下又はこれよりも高い優れた熱機械的安定性、低い吸湿性、構造材料を減少させることによるコスト削減、製造量を最大にするための制御可能な硬化時間、難燃特性、虫害抵抗性、カビ抵抗性を有し、丸のこで容易に切断することができる複合木材を製造することができる。

【0066】

ポリウレタン構造フォームは、現在入手することのできる最も費用効率の高いフォームマトリクスである。ポリウレタンフォームは、功を奏することが分かっている添加剤に基づいて、耐炎性、虫害抵抗性、及びカビ抵抗性になるように配合することができる。押出構造化学材料の選択、及びフォームを充填するか又は充填しないかによって、コア材料の構造的完全性が大きく変化する。しかしながら、優れた機械特性及び熱特性のために、ポリエチレン又はポリプロピレンよりもPVC材料が好ましい。

【0067】

コスト削減のために構造添加剤を用いることができる。PVCは耐湿性であり、天然繊維を劣化から保護するので、天然繊維及びガラス短繊維を用いることができる。より高い割合の繊維を用いると、より高い構造的剛性が得られる。50%の麻繊維及び50%のガラスの比を有する30〜50重量%の繊維が好ましい。ガラス繊維は熱的により安定であるが、天然繊維は費用効率がより高い。上記に示した高い繊維比を用いることにより、増加した量の発泡剤を用いることができ、これにより構造的完全性を犠牲にすることなくフォームの密度が低下する。また、ガラスミクロスフェア又はヒュームドシリカのような少量の固体粒子を加えてCTEを調整することもできる。この調整によって、材料を、複合成分の間の最良の機械的熱安定性を均一に促進させるように機能させることが可能になる。

【0068】

フォームプラスチックの場合においては、上述したものと同じ構造強化法を用いることができる。構造充填材及び繊維を、原材料供給装置から押出す前か、或いは発泡剤又は機械的注入ガスと接触させる前の配合工程中において、熱可塑性材料中に導入することができる。機械的注入ガスの場合には、適当な混合比の構造粒子及び繊維を含む加圧ガスの導入を介して構造充填材及び繊維をプラスチック中に含ませることができる。

【0069】

プラスチックには、また、UV安定剤を含ませることができる。UV安定剤は時間と共に減少する傾向がある。UV安定剤は、プラスチックの全厚にわたって、添加剤としてプラスチック中に含ませることができる。使用においては、UVの攻撃は、通常太陽光からもたらされる。したがって、プラスチック複合体には、内部UV安定性よりも保護UV被覆が必要である。

【0070】

優れた耐摩耗性、及び時間と共にUV安定性を損失しないUV被覆を有する滑り止め表面は、特に家庭用デッキにおいて用いるための複合木材厚板材を生成させる方法において用いた場合に、上記に記載の複合系に対する利益となるであろう。滑り止め表面は、砂、ミクロスフェア、又は他の小さな硬質粒子のような充填材を加えることによって形成することができる。これらの粒子は、製造プロセスの異なる領域に加える。第1の適用は、エンボシングホイールの前に微粉被覆を施して、それによって複合体の表面中に小さな粒子を埋封する。次に、過剰の材料を表面から吸い取り、再利用することができる。次に、UV添加剤及び耐摩耗性粒子を含む噴霧塗布シーラントを施すことができる。この被覆は、半透明着色の外観を有しており、これによってエンボス加工された木目に木材の自然の着色外観が与えられる。エンボス加工器具を、木目の特徴に類似した溝を残留させるように配置して、これによって木目パターンにおいて被覆がより厚く且つより暗くなって、実際の木材の外観が模造される。適当な顔料レベルを有する適当な被覆系を選択することによって、木材粒子を複合体中に封止し、且つWPCの一貫しない色変動を均一にすることが促進される。プラスチックは、依然として、被覆が擦過されたり損傷を受けた場合に劇的な色差が起こらないように、基本的な顔料添加剤を必要としている。また、消費者が擦過を封止した場合にその美的木目柄に適合させる擦過修繕システムを提供することも可能である。用いることのできる種々の被覆が存在する。例えば、室温、加熱、及び接触のような種々の硬化性を有するポリウレタン、ポリ尿素、及びアクリル樹脂を用いることができる。

【0071】

複合体産業においては、所望の特性を有する構造材料を生成させるのに用いることができる種々の材料が開発されている。フォーム産業においては、フォーム材料を強化するために本発明方法を用いることによって向上させることができる木材それ自体よりも大きな強度を有するフォームを製造することができると期待される。図9は、耐久性の外殻が必要である場合があるか、或いはフォームが耐久性の自己被覆プロセスを有していて、フォームが硬化によってそれ自体の耐久性の外側シェルを生成する場合があることを示している。

【0072】

而して、本発明は、目的を推進し、上記に記載する目標及び有利性及び本発明に固有の目標及び有利性に到達するように、よく適合される。この開示の目的のために現在好ましい態様を記載したが、多くの変化及び修正が当業者には明らかであろう。かかる変化及び修正は、特許請求の範囲によって規定された本発明の精神内に含まれる。

【0073】

【表3】

【0074】

【表4】

【0075】

【表5】

【0076】

【表6】

【0077】

【表7】

【0078】

【表8】

【0079】

【表9】

【0080】

【表10】

【0081】

【表11】

【0082】

【表12】

【0083】

【表13】

【0084】

【表14】

【0085】

【表15】

【特許請求の範囲】

【請求項1】

ダイを通して構造材料を押出して、その中に空孔が画定されている細長い構造体を形成し;

押出複合部材を強化するための繊維及び実質的に非圧縮性の充填材料を含むコア材料を該空孔に充填する;

工程を含む、押出複合部材を製造する方法。

【請求項2】

該構造材料の熱膨張係数を測定し;そして

該コア材料中の該充填材料の量を調節して、該構造材料に対する該コア材料の所望の熱膨張係数を達成する;

工程を更に含む、請求項1に記載の方法。

【請求項3】

該コア材料の該熱膨張係数が、該コア材料と該構造材料との間の剪断応力を減少させるように選択される熱膨張係数である、請求項2に記載の方法。

【請求項4】

該コア材料がフォームである、請求項1に記載の方法。

【請求項5】

該コア材料がポリウレタン複合フォームである、請求項4に記載の方法。

【請求項6】

該繊維が、合成、天然、及び無機繊維からなる群から選択される、請求項1に記載の方法。

【請求項7】

該繊維を、該部材を強化するための該充填材料の少なくとも一部に接触させてそれに接着させる、請求項1に記載の方法。

【請求項8】

該繊維がフォームの約45重量%超を構成する、請求項1に記載の方法。

【請求項9】

該繊維がフォームの約60重量%超を構成する、請求項1に記載の方法。

【請求項10】

該充填材料がミクロスフェアである、請求項2に記載の方法。

【請求項11】

構造材料の熱膨張係数を測定し;

選択量の充填材料をコア材料に加えて、該構造材料に対する該コア材料の所望の熱膨張係数を達成し;

ダイを通して該構造材料を押出して、その中に空孔が画定されている細長い構造体を形成し;

該コア材料を該空孔に充填する;

工程を含む、押出複合部材を製造する方法。

【請求項12】

該コア材料の該所望の熱膨張係数が、該コア材料と該構造材料との間の剪断応力を減少させるように選択される熱膨張係数である、請求項11に記載の方法。

【請求項13】

該コア材料がフォームである、請求項11に記載の方法。

【請求項14】

該コア材料がポリウレタン複合フォームである、請求項11に記載の方法。

【請求項15】

該押出複合部材を強化するために該コア材料に繊維を加える工程を更に含む、請求項11に記載の方法。

【請求項16】

該繊維が、合成、天然、及び無機繊維からなる群から選択される、請求項15に記載の方法。

【請求項17】

該繊維がフォームの約45重量%超を構成する、請求項15に記載の方法。

【請求項18】

該繊維がフォームの約60重量%超を構成する、請求項15に記載の方法。

【請求項19】

繊維及び実質的に非圧縮性の充填材料をフォーム材料中に含ませ;

ダイを通して該フォーム材料を押出して細長い部材を形成する;

工程を含む、押出部材を製造する方法。

【請求項20】

該充填材料がミクロスフェアを含む、請求項19に記載の方法。

【請求項21】

該繊維が、天然、合成、及び無機繊維からなる群から選択される、請求項19に記載の方法。

【請求項22】

選択量の充填材料をコア材料に加えて、構造材料に対するコア材料の所望の熱膨張係数を達成し;

ダイを通して該構造材料を押出して、その中に空孔が画定されている細長い構造体を形成し;

該コア材料を該空孔に充填する;

工程を含む、押出複合部材を製造する方法。

【請求項23】

押出部材に粒子被覆を施し;

該部材上でエンボシングホイールを回転して、該粒子を該部材中に埋封して滑り止め表面を生成する;

工程を含む、押出部材を製造する方法。

【請求項24】

該押出部材に、UV添加剤、及び、該UV添加剤がその後に摩耗によって該部材から離脱するのを防止する耐摩耗性粒子を含む噴霧シーラントを施す工程を更に含む、請求項23に記載の方法。

【請求項25】

該エンボシングホイールを回転する工程によって模擬木目パターンを生成し;

施されたシーラントがエンボス加工領域においてより厚くて、天然の木目状に着色された外観を生成する、請求項24に記載の方法。

【請求項1】

ダイを通して構造材料を押出して、その中に空孔が画定されている細長い構造体を形成し;

押出複合部材を強化するための繊維及び実質的に非圧縮性の充填材料を含むコア材料を該空孔に充填する;

工程を含む、押出複合部材を製造する方法。

【請求項2】

該構造材料の熱膨張係数を測定し;そして

該コア材料中の該充填材料の量を調節して、該構造材料に対する該コア材料の所望の熱膨張係数を達成する;

工程を更に含む、請求項1に記載の方法。

【請求項3】

該コア材料の該熱膨張係数が、該コア材料と該構造材料との間の剪断応力を減少させるように選択される熱膨張係数である、請求項2に記載の方法。

【請求項4】

該コア材料がフォームである、請求項1に記載の方法。

【請求項5】

該コア材料がポリウレタン複合フォームである、請求項4に記載の方法。

【請求項6】

該繊維が、合成、天然、及び無機繊維からなる群から選択される、請求項1に記載の方法。

【請求項7】

該繊維を、該部材を強化するための該充填材料の少なくとも一部に接触させてそれに接着させる、請求項1に記載の方法。

【請求項8】

該繊維がフォームの約45重量%超を構成する、請求項1に記載の方法。

【請求項9】

該繊維がフォームの約60重量%超を構成する、請求項1に記載の方法。

【請求項10】

該充填材料がミクロスフェアである、請求項2に記載の方法。

【請求項11】

構造材料の熱膨張係数を測定し;

選択量の充填材料をコア材料に加えて、該構造材料に対する該コア材料の所望の熱膨張係数を達成し;

ダイを通して該構造材料を押出して、その中に空孔が画定されている細長い構造体を形成し;

該コア材料を該空孔に充填する;

工程を含む、押出複合部材を製造する方法。

【請求項12】

該コア材料の該所望の熱膨張係数が、該コア材料と該構造材料との間の剪断応力を減少させるように選択される熱膨張係数である、請求項11に記載の方法。

【請求項13】

該コア材料がフォームである、請求項11に記載の方法。

【請求項14】

該コア材料がポリウレタン複合フォームである、請求項11に記載の方法。

【請求項15】

該押出複合部材を強化するために該コア材料に繊維を加える工程を更に含む、請求項11に記載の方法。

【請求項16】

該繊維が、合成、天然、及び無機繊維からなる群から選択される、請求項15に記載の方法。

【請求項17】

該繊維がフォームの約45重量%超を構成する、請求項15に記載の方法。

【請求項18】

該繊維がフォームの約60重量%超を構成する、請求項15に記載の方法。

【請求項19】

繊維及び実質的に非圧縮性の充填材料をフォーム材料中に含ませ;

ダイを通して該フォーム材料を押出して細長い部材を形成する;

工程を含む、押出部材を製造する方法。

【請求項20】

該充填材料がミクロスフェアを含む、請求項19に記載の方法。

【請求項21】

該繊維が、天然、合成、及び無機繊維からなる群から選択される、請求項19に記載の方法。

【請求項22】

選択量の充填材料をコア材料に加えて、構造材料に対するコア材料の所望の熱膨張係数を達成し;

ダイを通して該構造材料を押出して、その中に空孔が画定されている細長い構造体を形成し;

該コア材料を該空孔に充填する;

工程を含む、押出複合部材を製造する方法。

【請求項23】

押出部材に粒子被覆を施し;

該部材上でエンボシングホイールを回転して、該粒子を該部材中に埋封して滑り止め表面を生成する;

工程を含む、押出部材を製造する方法。

【請求項24】

該押出部材に、UV添加剤、及び、該UV添加剤がその後に摩耗によって該部材から離脱するのを防止する耐摩耗性粒子を含む噴霧シーラントを施す工程を更に含む、請求項23に記載の方法。

【請求項25】

該エンボシングホイールを回転する工程によって模擬木目パターンを生成し;

施されたシーラントがエンボス加工領域においてより厚くて、天然の木目状に着色された外観を生成する、請求項24に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図12】

【公開番号】特開2012−166553(P2012−166553A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−32868(P2012−32868)

【出願日】平成24年2月17日(2012.2.17)

【分割の表示】特願2008−531125(P2008−531125)の分割

【原出願日】平成18年8月21日(2006.8.21)

【出願人】(510256827)エコピューロ・エルエルシー (2)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2012−32868(P2012−32868)

【出願日】平成24年2月17日(2012.2.17)

【分割の表示】特願2008−531125(P2008−531125)の分割

【原出願日】平成18年8月21日(2006.8.21)

【出願人】(510256827)エコピューロ・エルエルシー (2)

【Fターム(参考)】

[ Back to top ]