増粘用添加液

【課題】 簡便に目的物に添加して増粘させることを可能とした液体状糊料である増粘用添加液を提供する。

【解決手段】 糊料を水に溶解して、粘性又はゲル化が抑制された液体として調製され、水分を含む目的物に添加して粘性を発現させるようにした増粘用添加液であって、(a)糊料を貧溶媒を併用して水に溶解して低粘性に調製され、或いは(b)糊料を低粘性多糖類と併用して水に溶解して低粘性に調製され、あるいは(c)糊料を反応性のあるイオンと併用して水に溶解して低粘性に調製されている。

【解決手段】 糊料を水に溶解して、粘性又はゲル化が抑制された液体として調製され、水分を含む目的物に添加して粘性を発現させるようにした増粘用添加液であって、(a)糊料を貧溶媒を併用して水に溶解して低粘性に調製され、或いは(b)糊料を低粘性多糖類と併用して水に溶解して低粘性に調製され、あるいは(c)糊料を反応性のあるイオンと併用して水に溶解して低粘性に調製されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、目的物に添加して簡便に粘性やゲル化を発現させる増粘用添加液に係り、特にタレ、ドレッシング、ソース、ムース、ゼリー等を簡便に増粘させる食品用途や、摂食障害により咀嚼・嚥下困難となった患者の食事等に添加して粘性やゲル化を発現させる用途に適した増粘用添加液に関する。

【背景技術】

【0002】

従来より多くの糊料が増粘安定剤として食品等に利用されている。糊料の形態は通常、粉末、板状、糸状等の乾燥物として市販され、水に溶解するか熱水に溶解して使用される。しかし、溶解には時間と手間がかかり、糊料によってはダマになったり、加熱が不十分で溶解不良になったりする。逆に、熱分解を起こしてしまう場合もある。従って、一般消費者が糊料を使用するのは、必ずしも容易ではない。

【0003】

従来、多目的に使用可能とした液体状の増粘用添加剤は実用に供されておらず、その様な発想もなかった。例えば、牛乳と混ぜることによりデザートムースにするような、味付けされた液体は知られている。しかしこれは、牛乳中のカルシウムとの反応を利用してムース状にするものであり、用途も特定され、また味付けされていて、特殊用途に限られている。

【0004】

また、糊料を摂食障害により咀嚼・嚥下困難になった患者の介護食や訓練食の粘性調整等に利用する場合、問題が大きい。近年、咀嚼・嚥下困難者の食品を増粘させたり凝固させたりする技術が注目されているが、咀嚼・嚥下困難の度合に応じて、食品を二次的に増粘又は凝固させることは、従来の糊料の形態では簡単ではない。例えば粉末形態ではダマになりやすい。それを改善して造粒した形態では溶解時間がかかり、また食品が加熱されている場合はやはりダマになりやすい。

【発明の開示】

【発明が解決しようとする課題】

【0005】

従って、溶解時に加熱等の手間が要らず、粉体の場合のようにダマになることなく、水分を含む目的物に対して簡便に粘性を付与したり、或いはゲル化させる添加剤が望まれる。特に、咀嚼・嚥下困難者の介護食や訓練食に粘性や凝固を与える糊料としては、その様な特性が強く要求される。この発明は、上述した要求を満たすべくなされたもので、簡便に食品等に添加して増粘させることを可能とした液体状糊料である増粘用添加液を提供することを目的としている。

【課題を解決するための手段】

【0006】

この発明に係る増粘用添加液は、糊料を水に溶解して流動性のある液体として調製され、水分を含む目的物に添加して粘性又はゲル化を発現させるようにしたことを特徴とする。具体的にこのような増粘用添加液は、糊料の溶解濃度を調整するか、又は糊料の粘性発現を抑制することにより、或いはこれらを併用することにより、流動性のある液体として調製される。

【0007】

液体状糊料を作るに当たって問題になるのは、これを水分を含む食品等の目的物に添加したときに当然希釈されるので、目的物に必要とされる粘性・凝固力以上の粘性・凝固力が必要とされることである。また、目的物に対して使用される液体状糊料が多いと、希釈率が大きくなり、目的物の粘性・凝固力以外のファクターが変わってくるという問題もある。具体的に例えば、味付けされた食品に粘性を付けようとする場合、希釈率が大きくなると味が薄くなってしまう。従って通常の方法で単に液体状糊料を作った場合、目的物を大幅に希釈することなくしかも粘性・凝固力を得るためには、元の液体状糊料が高粘度になり、流動性がなくなる。これでは、使用上扱いが容易でなくなり、食品に添加しても簡単に全体に分散して所望の粘性やゲル化を得ることができない。

【0008】

そこでこの発明は、液体として溶解した糊料ではあるが、流動性ある液体として調製されたことがポイントである。具体的には、糊料を、その粘性発現を抑制することにより流動性のある液体として調製し、目的物に添加して初めて粘性やゲル化が発現するようにする。或いは、反応性のある糊料を、流動性のある液体となる濃度内で溶解し、目的物に対してこの糊料と反応性のある成分を同時に添加することにより、初めて粘性やゲル化が発現するように調製する。

【0009】

この様に調製された液体状糊料は、目的物に添加したときに、粉末の場合のようにダマになることはなく、溶解に時間がかからず、加熱も必要がなく、所望の粘性やゲル化を短時間に得ることができる。従来この様な増粘用添加液はなかったが、この発明によると、新しい用途の可能性が期待される。近年、個性化の時代を反映して消費者の嗜好も多様化しており、食品の粘性やゲル化についても画一化された商品から自由度の高い商品が求められるようになっている。加工食品として量産化された出来合いの商品より、素材にこだわったフレッシュな手作り食品への要求も強い。しかし例えば、ドレッシングの手作りを例にとると、野菜等に一定のからみつきをさせるための好ましい粘性を持たせることは、従来は簡単ではなかった。その他、焼き肉や焼き鳥、蒲焼き等のタレに粘性を付与すること、あんかけ等の粘度調整、フルーツソースの粘性付与等も同様である。

【0010】

この発明を利用すると、上述のような各種のタレ等の粘性付与、粘度調整等が簡単にでき、個性的な手作り食品を容易に得ることができる。また商品としても、この発明による増粘用添加液を組み合わせたインスタント食品、例えばシーズニングミックスと増粘用添加液の組み合わせによる簡単ドレッシングの素のような商品も可能である。またこの発明による増粘用添加液は、咀嚼・嚥下困難者の食品に補助的に添加して、短時間で目的の粘性やゲル性を発現した介護食、訓練食を得ることができる。

【発明の効果】

【0011】

以上述べたようにこの発明による増粘用添加液は、簡便に目的物に添加して増粘又は凝固させることを可能とした液体状糊料であり、(a)加熱等の手間が要らない、(b)粉体のようにダマにならない、(c)粘性やゲル化の発現が粉体を溶かす場合より速い、(d)目的物が塩分を含み、或いはミルクにおけるようにカルシウム等を含む場合であり、且つこれらと反応性のある糊料であっても、予め溶解物としてあることにより、溶解して粘性やゲル化を発現させることができる、(e)反応型の液体の場合は、二液状態で保持して使用時に混合して反応させることができる、といった作用効果が得られる。

【発明を実施するための最良の形態】

【0012】

以下、この発明の実施例を説明する。この発明において用いられる糊料は、グアーガム、ローカストビーンガム、タラガム、キサンタンガム、タマリンドガム、トラガントガム、カラヤガム、コンニャクマンナン、CMCナトリウム、アルギン酸ナトリウム、ペクチン、アゾトバクタービネランジガム、カラギナン、化工澱粉、カシアガム、サイリュームシードガム、CMC、メチルセルロースの中から選ばれた少なくとも一種である。

【0013】

この様な糊料を低粘性を保持した液体として調製する第1の方法は、貧溶媒を併用して水に溶解することである。従来より糊料の製造方法として、水溶液として抽出された糊料溶液を脱水するために、エチルアルコールやアセトン、イソプロピルアルコール等を用いて沈殿させる方法が知られている。第1の方法は、エチルアルコールやアセトン、イソプロピルアルコールの糊料に対する貧溶媒としての性質を利用して、例えば水とエチルアルコールの混合溶媒の中で糊料の溶解度のバランスを取り、溶液粘性を低い状態に保つものである。貧溶媒として上記の他、油脂、界面活性剤等を用い得る。

【0014】

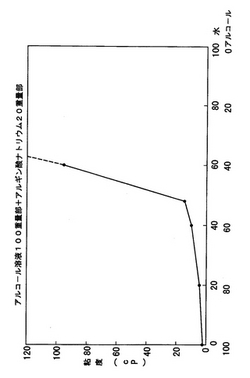

具体的な実施例を示す。アルギン酸ナトリウム10重量部を水・エチルアルコール混合溶媒(重量比1:1)100重量部に溶解して、液体状糊料を調整した。この液体状糊料の粘度をB型粘度計(芝浦システム(株)製ビストメトロン:回転速度60rpm、ローターNo.1、測定温度25℃)で測定したところ、15.5cPであった。この液体状糊料20重量部を水100重量部に分散溶解させたところ、粘性が発現した。上述の測定条件と同じ条件(但し、ローターのみNo.3に変えた)で粘度を測定したところ、1876cPであった。

【0015】

図1は、水・エチルアルコール混合溶媒の混合比を変えて、混合溶媒100重量部に対し、アルギン酸ナトリウム10重量部を溶解し、その粘度を測定した結果を示している。この結果から、水だけに溶解した系よりも貧溶媒であるエチルアルコールを混合した系の方が液粘性が抑制されていて、流動性に優れたものとなることが明らかである。また、水に対してエチルアルコール含量の多い混合溶媒の系より、実施例は粘性が高く、アルギン酸ナトリウムが溶解状態にあり、目的物に加えてすぐに粘性を発現できる状態にあることが分かる。

【0016】

この方法で低粘性の液体状糊料が得られるメカニズムは、次の通りである。上述した糊料は、溶液状態で分子が自由に伸びたランダムコイル状をなして、水と水素結合して粘性を発現する。これに対して、水に溶解度の高いエチルアルコールを併用すると、糊料の水素結合を阻害してエチルアルコールが水と結合する。このため、糊料の自由度が失われ、溶液状態ではあるが一部結晶状態様の分子となる。この結果として、溶液粘性は低く抑えられると考えられる。

【0017】

上述の糊料を低粘性を保持した液体として調製する第2の方法は、低粘性多糖類と併用して水に溶解することである。ここで低粘性の多糖類は、アラビアガム、プルラン、大豆多糖類、アラビアガラクタンの中から選ばれた少なくとも一種である。これらの多糖類は、水に高濃度に溶解しても粘性が低く流動性に優れた液体となり、取り扱いが容易であるという特性を有する。これらの多糖類を糊料溶液に高濃度で共存させると、あたかも第1の方法における貧溶媒と同様の役割を果たすことが本発明者等により初めて見出された。

【0018】

第2の方法で効果が得られるのは、多糖類を高濃度にすることにより、多糖類の持つ親水性基が水との間でより多く水素結合して水分子を取り込み、見かけ上疎水基が多くなって、糊料が溶解して水素結合するための自由になる水分子が少なくなるためと推定される。このため糊料は粉末状態よりは溶解しているが、分子が自由に広がったランダム状態になることができず、一部結晶様の分子のまま止まり、この結果溶液粘性が低く抑えられるものと考えられる。

【0019】

特にこれらの多糖類が効果を示すのは高濃度溶解液であり、例えばアラビアガムの場合、3〜50%の濃度、より望ましくは、8〜30%の濃度とする。これ以下の濃度であると、糊料を加えたときに粘性が発現して流動性が悪くなり、増粘用添加液として好ましい低粘性状態に保つことができない。勿論糊料の濃度を低くすれば流動性を保つ液体が得られるが、水分を含む目的物に添加して粘性を発現させるという機能に劣ることになる。また上記濃度範囲を超えると、アラビアガム自身の粘性が大きくなり、それ自身流動性の低いものとなる。

【0020】

以下、この第2の方法による実施例を示す。アラビアガム10重量部を水85重量部に溶解してアラビアガムの溶液を作った。得られた溶液は、十分大きな流動性を持つ。この溶液の粘度を先の実施例と同じ条件(ローターNo.1)で測定したところ、10.5cPであった。このアラビアガム溶液にキサンタンガム5重量部を加えて溶解して液体状糊料を作った。この液体状糊料の粘度は648cP(ローターNo.3で測定)であった。

【0021】

得られた液体状糊料20重量部を水100重量部に溶解したところ、直ぐに粘性を発現し、粘度を測定したところ、412cPであった。このとき、時間経過と粘度の関係を測定した結果を図2に示した。この結果から、粘度発現の立ち上がりは極めて速いことが確認される。更に、キサンタンガムからなるこの液体状糊料を、ミルクや味噌汁、醤油ベースのドレッシングに溶解したところ、同様に粘性を発現した。これはキサンタンガムが塩等との反応性が低い糊料であるためである。これによりこの液体状糊料が多くの用途に適用して有効であることが分かる。

【0022】

また、アラビアガム溶液の濃度を種々変えて、上記と同様の濃度でキサンタンガムの液体状糊料を作った。それらの液体状糊料の粘度を測定した結果を図3に示す。図から、アラビアガム溶液を用いることにより、水だけのキサンタンガムの液体状糊料の場合より粘度が低く、明らかにアラビアガムが液体状糊料に対して流動性を与えることが確認される。

【0023】

糊料を低粘性を保持した液体として調製する第3の方法は、反応性のイオンと併用して水に溶解することである。ここで、反応性のイオンは、カリウムやカルシウム、マグネシウム等の金属イオンである。ペクチンやアルギン酸ナトリウム等の水溶液は、カルシウムやマグネシウムとイオン結合してゲル状になることは知られているが、これらのイオンは微量の場合、まず液の粘性を下げる方向に作用する。更にこれらの二価の金属イオンの反応を制御するために、金属封鎖の目的でクエン酸ナトリウムやメタリン酸ナトリウムを併用することも有効である。

【0024】

この様な金属イオンの併用により糊料液体を粘性に保持できるメカニズムは、次の通りである。上述した糊料は、溶液状態で分子が自由に伸びたランダムコイル状となり、水と水素結合することで粘性を発現する。ここに反応性のあるイオンを微量加えると、糊料の分子の自由度が失われ、糊料は金属イオンにより束縛されて水との水素結合が阻害されることになると推定される。この結果、溶液粘度は低く抑えられる。

【0025】

以下、第3の方法による実施例を示す。冷水可溶性のカラギナン5重量部を予め5重量部を加えた食塩水100重量部に溶解した。得られた液体状糊料の粘度を測定したところ(ローターNo.4)、5000cPであった。食塩の入らない場合の粘度は、40000cP(ローターNo.4,回転数30rpm)であり、明らかに液体状糊料の粘度が抑制されていることが分かる。また、得られた液体状糊料20重量部を100重量部の水に分散させて溶解したところ、粘性を発現した。更にミルクを加えたところ、より粘性が強くなった。これは、カラギナンがミルクカルシウムと反応した結果である。

【0026】

第2の方法の応用として、糊料を低分子の糖質と併用して水に溶解する方法も用いられる。例えば、砂糖あるいはノンカロリーが必要な場合にはエリスリトール等を高濃度で糊料と共に溶解することにより、糊料を低粘性状態に保持することができる。この方法の実施例を以下に示す。タラガム10重量部を糖度70%のソルビトール液100重量部に溶解した。得られた溶液の粘度を測定したところ(ローターNo.3)、870cPであり大きな流動性を示した。この液体状糊料10重量部を水100重量部に分散溶解したところ、20分後に1350cPの粘度を示した。

【0027】

図4は、得られた液体状糊料の時間経過による粘度発現の様子を測定した結果を比較例と共に示す。比較例は、1重量部のタラガム粉末を7重量部のソルビトール粉末と粉体混合したものを、水100重量部に分散溶解した場合である。粉体混合の比較例に比べて、実施例の方が速く目的とする粘度を発現することが分かる。

【0028】

糊料として、寒天、ジェランガム、カラギナン、ファーセレラン、ゼラチンの中から選ばれた少なくとも一種の熱可逆性を有する凝固剤を用いた場合、上述した第1〜第3の方法を適用することにより、加熱溶解し冷却してもゲル化せず、構造転移しない溶液状態に止めることができる。即ち、第1〜第3の方法で説明したメカニズムと同様、糊料の分子が水との結合を妨げられた束縛状態となり、凝固温度域でもゲル化のためのダブルヘリックス構造を作ることができず、低粘性の液体状体を保持する。

【0029】

この実施形態の具体例を以下に示す。寒天5重量部を、糖度70%のソルビトール液100重量部と水50重量部を加えた液に分散し加熱溶解した。得られた溶液から水60重量部を蒸発させたところ、冷却後のゲル化が阻害され液体状態を保った。この液体状糊料20重量部を100重量部の水に分散させると、ゲル化した。またジェランガムの場合、第3の方法で、カチオンイオンを食塩濃度で5重量%以上併用すると、ゲル化を阻害して液体のまま保持することができる。

【0030】

以上の方法で作られる増粘用添加液は、水分を含む食品等の目的物に対して等量以下添加して粘性を発現させるものであることが好ましい。即ち、食品に対して増粘の目的で補助的に用いるためには、使用量は等量以下であることが望ましく、しかも等量添加したときに2倍に希釈されることによる低粘性化の効果よりも粘性増大の効果が大きいことが、補助的な食品添加液として意味がある。言い換えれば、補助的な添加液としては、使用時は十分に低粘性であって、食品に添加したときに容易に全体に拡散して原液よりも粘性が発現することが好ましい。

【0031】

また、この発明による増粘用添加液を水分を含む目的物に対して等量以下で添加することが好ましい理由は、目的物の他の機能を損なわないようにするため、例えば食品の場合であれば本来の味が薄まるのを防止するためである。この意味ではできるだけ使用量が少ない方がよい。但し、少量で目的物に粘性・ゲル化を付けるために、液体状糊料の粘性が大きくなり、流動性が悪くなることは好ましくない。また、目的物に対して容易に分散溶解して、短時間で粘性・ゲル化を発現するものがよく、これらを考慮して目的物に対する液量比が選択されることが好ましい。

【0032】

更に、この発明による得られる増粘用添加液は好ましくは、咀嚼・嚥下困難者用の食品に対して誤嚥防止のために添加する用途に用いられる。そしてこの様な用途のためには、増粘用添加液は、ポーション容器、小袋のいずれかに小分けされていることが、使用上好ましい。

【0033】

この発明による増粘用添加液は、第一液と第二液に分けて用意され、これらの第一液と第二液を目的物に添加して第一液と第二液の相互作用により粘性又はゲル化を発現させるようにすることもできる。例えば、第一液と第二液を異なる糊料溶液とし、これらの組み合わせで糊料同士が反応して増粘又は凝固を生じるようにする。或いは、第一液を糊料溶液とし、第二液を第一液の糊料に対して反応性のあるイオンを含む溶液として、これらの組み合わせにより増粘又は凝固させる。

【0034】

具体的には、カラギナン溶液とローカストビーンガム溶液、カラギナン溶液と塩化カリウム溶液、キサンタンガム溶液とローカストビーンガム溶液、キサンタンガム溶液とグアーガム溶液、ペクチン溶液とカルシウムイオンを含む溶液、アルギン酸ナトリウムとカルシウムを含む溶液、といった組み合わせが有効である。また、二液を同時に目的物に加える方法として、ディスペンパックのような、二液を小分け包装して使用時に同時取り出しができる容器を用いることは好ましい。

【0035】

二液を用いた実施例を以下に示す。第一液は、5重量部のLMペクチン、6重量部のクエン酸、4重量部のクエン酸ナトリウムを100重量部の水に溶解したものである。第二液は、乳酸カルシウム5重量部を水100重量部に溶解したものである。第一液30重量部と第二液20重量部を水100重量部に分散溶解したところ、ゲルを形成した。

【0036】

二液を用いた別の実施例を示す。第一液は、アルギン酸ナトリウム10重量部を、水とエタノールの混合溶媒(混合重量比は、水:エタノール=3:2)100重量部に粘性を抑制した状態で溶解したものである。第二液は、乳酸カルシウム5重量部を水100重量部に溶解したものである。第一液10重量部と第二液10重量部を水100重量部に分散溶解したところ、ゲルを形成した。

【図面の簡単な説明】

【0037】

【図1】エチルアルコール溶液にアルギン酸ナトリウムを溶解した液体状糊料の粘度のアルコール濃度依存性を測定した結果を示す。

【図2】アラビアガム溶液にキサンタンガムを溶解した液体状糊料の時間経過と粘度発現の様子を測定した結果を示す。

【図3】同じくアラビアガム溶液にキサンタンガムを溶解した液体状糊料の粘度のアラビアガム濃度依存性を測定した結果を示す。

【図4】タラガムをソルビトール液に溶解した液体状糊料を水に溶解したときの粘度発現の様子を測定した結果を比較例と共に示す。

【技術分野】

【0001】

この発明は、目的物に添加して簡便に粘性やゲル化を発現させる増粘用添加液に係り、特にタレ、ドレッシング、ソース、ムース、ゼリー等を簡便に増粘させる食品用途や、摂食障害により咀嚼・嚥下困難となった患者の食事等に添加して粘性やゲル化を発現させる用途に適した増粘用添加液に関する。

【背景技術】

【0002】

従来より多くの糊料が増粘安定剤として食品等に利用されている。糊料の形態は通常、粉末、板状、糸状等の乾燥物として市販され、水に溶解するか熱水に溶解して使用される。しかし、溶解には時間と手間がかかり、糊料によってはダマになったり、加熱が不十分で溶解不良になったりする。逆に、熱分解を起こしてしまう場合もある。従って、一般消費者が糊料を使用するのは、必ずしも容易ではない。

【0003】

従来、多目的に使用可能とした液体状の増粘用添加剤は実用に供されておらず、その様な発想もなかった。例えば、牛乳と混ぜることによりデザートムースにするような、味付けされた液体は知られている。しかしこれは、牛乳中のカルシウムとの反応を利用してムース状にするものであり、用途も特定され、また味付けされていて、特殊用途に限られている。

【0004】

また、糊料を摂食障害により咀嚼・嚥下困難になった患者の介護食や訓練食の粘性調整等に利用する場合、問題が大きい。近年、咀嚼・嚥下困難者の食品を増粘させたり凝固させたりする技術が注目されているが、咀嚼・嚥下困難の度合に応じて、食品を二次的に増粘又は凝固させることは、従来の糊料の形態では簡単ではない。例えば粉末形態ではダマになりやすい。それを改善して造粒した形態では溶解時間がかかり、また食品が加熱されている場合はやはりダマになりやすい。

【発明の開示】

【発明が解決しようとする課題】

【0005】

従って、溶解時に加熱等の手間が要らず、粉体の場合のようにダマになることなく、水分を含む目的物に対して簡便に粘性を付与したり、或いはゲル化させる添加剤が望まれる。特に、咀嚼・嚥下困難者の介護食や訓練食に粘性や凝固を与える糊料としては、その様な特性が強く要求される。この発明は、上述した要求を満たすべくなされたもので、簡便に食品等に添加して増粘させることを可能とした液体状糊料である増粘用添加液を提供することを目的としている。

【課題を解決するための手段】

【0006】

この発明に係る増粘用添加液は、糊料を水に溶解して流動性のある液体として調製され、水分を含む目的物に添加して粘性又はゲル化を発現させるようにしたことを特徴とする。具体的にこのような増粘用添加液は、糊料の溶解濃度を調整するか、又は糊料の粘性発現を抑制することにより、或いはこれらを併用することにより、流動性のある液体として調製される。

【0007】

液体状糊料を作るに当たって問題になるのは、これを水分を含む食品等の目的物に添加したときに当然希釈されるので、目的物に必要とされる粘性・凝固力以上の粘性・凝固力が必要とされることである。また、目的物に対して使用される液体状糊料が多いと、希釈率が大きくなり、目的物の粘性・凝固力以外のファクターが変わってくるという問題もある。具体的に例えば、味付けされた食品に粘性を付けようとする場合、希釈率が大きくなると味が薄くなってしまう。従って通常の方法で単に液体状糊料を作った場合、目的物を大幅に希釈することなくしかも粘性・凝固力を得るためには、元の液体状糊料が高粘度になり、流動性がなくなる。これでは、使用上扱いが容易でなくなり、食品に添加しても簡単に全体に分散して所望の粘性やゲル化を得ることができない。

【0008】

そこでこの発明は、液体として溶解した糊料ではあるが、流動性ある液体として調製されたことがポイントである。具体的には、糊料を、その粘性発現を抑制することにより流動性のある液体として調製し、目的物に添加して初めて粘性やゲル化が発現するようにする。或いは、反応性のある糊料を、流動性のある液体となる濃度内で溶解し、目的物に対してこの糊料と反応性のある成分を同時に添加することにより、初めて粘性やゲル化が発現するように調製する。

【0009】

この様に調製された液体状糊料は、目的物に添加したときに、粉末の場合のようにダマになることはなく、溶解に時間がかからず、加熱も必要がなく、所望の粘性やゲル化を短時間に得ることができる。従来この様な増粘用添加液はなかったが、この発明によると、新しい用途の可能性が期待される。近年、個性化の時代を反映して消費者の嗜好も多様化しており、食品の粘性やゲル化についても画一化された商品から自由度の高い商品が求められるようになっている。加工食品として量産化された出来合いの商品より、素材にこだわったフレッシュな手作り食品への要求も強い。しかし例えば、ドレッシングの手作りを例にとると、野菜等に一定のからみつきをさせるための好ましい粘性を持たせることは、従来は簡単ではなかった。その他、焼き肉や焼き鳥、蒲焼き等のタレに粘性を付与すること、あんかけ等の粘度調整、フルーツソースの粘性付与等も同様である。

【0010】

この発明を利用すると、上述のような各種のタレ等の粘性付与、粘度調整等が簡単にでき、個性的な手作り食品を容易に得ることができる。また商品としても、この発明による増粘用添加液を組み合わせたインスタント食品、例えばシーズニングミックスと増粘用添加液の組み合わせによる簡単ドレッシングの素のような商品も可能である。またこの発明による増粘用添加液は、咀嚼・嚥下困難者の食品に補助的に添加して、短時間で目的の粘性やゲル性を発現した介護食、訓練食を得ることができる。

【発明の効果】

【0011】

以上述べたようにこの発明による増粘用添加液は、簡便に目的物に添加して増粘又は凝固させることを可能とした液体状糊料であり、(a)加熱等の手間が要らない、(b)粉体のようにダマにならない、(c)粘性やゲル化の発現が粉体を溶かす場合より速い、(d)目的物が塩分を含み、或いはミルクにおけるようにカルシウム等を含む場合であり、且つこれらと反応性のある糊料であっても、予め溶解物としてあることにより、溶解して粘性やゲル化を発現させることができる、(e)反応型の液体の場合は、二液状態で保持して使用時に混合して反応させることができる、といった作用効果が得られる。

【発明を実施するための最良の形態】

【0012】

以下、この発明の実施例を説明する。この発明において用いられる糊料は、グアーガム、ローカストビーンガム、タラガム、キサンタンガム、タマリンドガム、トラガントガム、カラヤガム、コンニャクマンナン、CMCナトリウム、アルギン酸ナトリウム、ペクチン、アゾトバクタービネランジガム、カラギナン、化工澱粉、カシアガム、サイリュームシードガム、CMC、メチルセルロースの中から選ばれた少なくとも一種である。

【0013】

この様な糊料を低粘性を保持した液体として調製する第1の方法は、貧溶媒を併用して水に溶解することである。従来より糊料の製造方法として、水溶液として抽出された糊料溶液を脱水するために、エチルアルコールやアセトン、イソプロピルアルコール等を用いて沈殿させる方法が知られている。第1の方法は、エチルアルコールやアセトン、イソプロピルアルコールの糊料に対する貧溶媒としての性質を利用して、例えば水とエチルアルコールの混合溶媒の中で糊料の溶解度のバランスを取り、溶液粘性を低い状態に保つものである。貧溶媒として上記の他、油脂、界面活性剤等を用い得る。

【0014】

具体的な実施例を示す。アルギン酸ナトリウム10重量部を水・エチルアルコール混合溶媒(重量比1:1)100重量部に溶解して、液体状糊料を調整した。この液体状糊料の粘度をB型粘度計(芝浦システム(株)製ビストメトロン:回転速度60rpm、ローターNo.1、測定温度25℃)で測定したところ、15.5cPであった。この液体状糊料20重量部を水100重量部に分散溶解させたところ、粘性が発現した。上述の測定条件と同じ条件(但し、ローターのみNo.3に変えた)で粘度を測定したところ、1876cPであった。

【0015】

図1は、水・エチルアルコール混合溶媒の混合比を変えて、混合溶媒100重量部に対し、アルギン酸ナトリウム10重量部を溶解し、その粘度を測定した結果を示している。この結果から、水だけに溶解した系よりも貧溶媒であるエチルアルコールを混合した系の方が液粘性が抑制されていて、流動性に優れたものとなることが明らかである。また、水に対してエチルアルコール含量の多い混合溶媒の系より、実施例は粘性が高く、アルギン酸ナトリウムが溶解状態にあり、目的物に加えてすぐに粘性を発現できる状態にあることが分かる。

【0016】

この方法で低粘性の液体状糊料が得られるメカニズムは、次の通りである。上述した糊料は、溶液状態で分子が自由に伸びたランダムコイル状をなして、水と水素結合して粘性を発現する。これに対して、水に溶解度の高いエチルアルコールを併用すると、糊料の水素結合を阻害してエチルアルコールが水と結合する。このため、糊料の自由度が失われ、溶液状態ではあるが一部結晶状態様の分子となる。この結果として、溶液粘性は低く抑えられると考えられる。

【0017】

上述の糊料を低粘性を保持した液体として調製する第2の方法は、低粘性多糖類と併用して水に溶解することである。ここで低粘性の多糖類は、アラビアガム、プルラン、大豆多糖類、アラビアガラクタンの中から選ばれた少なくとも一種である。これらの多糖類は、水に高濃度に溶解しても粘性が低く流動性に優れた液体となり、取り扱いが容易であるという特性を有する。これらの多糖類を糊料溶液に高濃度で共存させると、あたかも第1の方法における貧溶媒と同様の役割を果たすことが本発明者等により初めて見出された。

【0018】

第2の方法で効果が得られるのは、多糖類を高濃度にすることにより、多糖類の持つ親水性基が水との間でより多く水素結合して水分子を取り込み、見かけ上疎水基が多くなって、糊料が溶解して水素結合するための自由になる水分子が少なくなるためと推定される。このため糊料は粉末状態よりは溶解しているが、分子が自由に広がったランダム状態になることができず、一部結晶様の分子のまま止まり、この結果溶液粘性が低く抑えられるものと考えられる。

【0019】

特にこれらの多糖類が効果を示すのは高濃度溶解液であり、例えばアラビアガムの場合、3〜50%の濃度、より望ましくは、8〜30%の濃度とする。これ以下の濃度であると、糊料を加えたときに粘性が発現して流動性が悪くなり、増粘用添加液として好ましい低粘性状態に保つことができない。勿論糊料の濃度を低くすれば流動性を保つ液体が得られるが、水分を含む目的物に添加して粘性を発現させるという機能に劣ることになる。また上記濃度範囲を超えると、アラビアガム自身の粘性が大きくなり、それ自身流動性の低いものとなる。

【0020】

以下、この第2の方法による実施例を示す。アラビアガム10重量部を水85重量部に溶解してアラビアガムの溶液を作った。得られた溶液は、十分大きな流動性を持つ。この溶液の粘度を先の実施例と同じ条件(ローターNo.1)で測定したところ、10.5cPであった。このアラビアガム溶液にキサンタンガム5重量部を加えて溶解して液体状糊料を作った。この液体状糊料の粘度は648cP(ローターNo.3で測定)であった。

【0021】

得られた液体状糊料20重量部を水100重量部に溶解したところ、直ぐに粘性を発現し、粘度を測定したところ、412cPであった。このとき、時間経過と粘度の関係を測定した結果を図2に示した。この結果から、粘度発現の立ち上がりは極めて速いことが確認される。更に、キサンタンガムからなるこの液体状糊料を、ミルクや味噌汁、醤油ベースのドレッシングに溶解したところ、同様に粘性を発現した。これはキサンタンガムが塩等との反応性が低い糊料であるためである。これによりこの液体状糊料が多くの用途に適用して有効であることが分かる。

【0022】

また、アラビアガム溶液の濃度を種々変えて、上記と同様の濃度でキサンタンガムの液体状糊料を作った。それらの液体状糊料の粘度を測定した結果を図3に示す。図から、アラビアガム溶液を用いることにより、水だけのキサンタンガムの液体状糊料の場合より粘度が低く、明らかにアラビアガムが液体状糊料に対して流動性を与えることが確認される。

【0023】

糊料を低粘性を保持した液体として調製する第3の方法は、反応性のイオンと併用して水に溶解することである。ここで、反応性のイオンは、カリウムやカルシウム、マグネシウム等の金属イオンである。ペクチンやアルギン酸ナトリウム等の水溶液は、カルシウムやマグネシウムとイオン結合してゲル状になることは知られているが、これらのイオンは微量の場合、まず液の粘性を下げる方向に作用する。更にこれらの二価の金属イオンの反応を制御するために、金属封鎖の目的でクエン酸ナトリウムやメタリン酸ナトリウムを併用することも有効である。

【0024】

この様な金属イオンの併用により糊料液体を粘性に保持できるメカニズムは、次の通りである。上述した糊料は、溶液状態で分子が自由に伸びたランダムコイル状となり、水と水素結合することで粘性を発現する。ここに反応性のあるイオンを微量加えると、糊料の分子の自由度が失われ、糊料は金属イオンにより束縛されて水との水素結合が阻害されることになると推定される。この結果、溶液粘度は低く抑えられる。

【0025】

以下、第3の方法による実施例を示す。冷水可溶性のカラギナン5重量部を予め5重量部を加えた食塩水100重量部に溶解した。得られた液体状糊料の粘度を測定したところ(ローターNo.4)、5000cPであった。食塩の入らない場合の粘度は、40000cP(ローターNo.4,回転数30rpm)であり、明らかに液体状糊料の粘度が抑制されていることが分かる。また、得られた液体状糊料20重量部を100重量部の水に分散させて溶解したところ、粘性を発現した。更にミルクを加えたところ、より粘性が強くなった。これは、カラギナンがミルクカルシウムと反応した結果である。

【0026】

第2の方法の応用として、糊料を低分子の糖質と併用して水に溶解する方法も用いられる。例えば、砂糖あるいはノンカロリーが必要な場合にはエリスリトール等を高濃度で糊料と共に溶解することにより、糊料を低粘性状態に保持することができる。この方法の実施例を以下に示す。タラガム10重量部を糖度70%のソルビトール液100重量部に溶解した。得られた溶液の粘度を測定したところ(ローターNo.3)、870cPであり大きな流動性を示した。この液体状糊料10重量部を水100重量部に分散溶解したところ、20分後に1350cPの粘度を示した。

【0027】

図4は、得られた液体状糊料の時間経過による粘度発現の様子を測定した結果を比較例と共に示す。比較例は、1重量部のタラガム粉末を7重量部のソルビトール粉末と粉体混合したものを、水100重量部に分散溶解した場合である。粉体混合の比較例に比べて、実施例の方が速く目的とする粘度を発現することが分かる。

【0028】

糊料として、寒天、ジェランガム、カラギナン、ファーセレラン、ゼラチンの中から選ばれた少なくとも一種の熱可逆性を有する凝固剤を用いた場合、上述した第1〜第3の方法を適用することにより、加熱溶解し冷却してもゲル化せず、構造転移しない溶液状態に止めることができる。即ち、第1〜第3の方法で説明したメカニズムと同様、糊料の分子が水との結合を妨げられた束縛状態となり、凝固温度域でもゲル化のためのダブルヘリックス構造を作ることができず、低粘性の液体状体を保持する。

【0029】

この実施形態の具体例を以下に示す。寒天5重量部を、糖度70%のソルビトール液100重量部と水50重量部を加えた液に分散し加熱溶解した。得られた溶液から水60重量部を蒸発させたところ、冷却後のゲル化が阻害され液体状態を保った。この液体状糊料20重量部を100重量部の水に分散させると、ゲル化した。またジェランガムの場合、第3の方法で、カチオンイオンを食塩濃度で5重量%以上併用すると、ゲル化を阻害して液体のまま保持することができる。

【0030】

以上の方法で作られる増粘用添加液は、水分を含む食品等の目的物に対して等量以下添加して粘性を発現させるものであることが好ましい。即ち、食品に対して増粘の目的で補助的に用いるためには、使用量は等量以下であることが望ましく、しかも等量添加したときに2倍に希釈されることによる低粘性化の効果よりも粘性増大の効果が大きいことが、補助的な食品添加液として意味がある。言い換えれば、補助的な添加液としては、使用時は十分に低粘性であって、食品に添加したときに容易に全体に拡散して原液よりも粘性が発現することが好ましい。

【0031】

また、この発明による増粘用添加液を水分を含む目的物に対して等量以下で添加することが好ましい理由は、目的物の他の機能を損なわないようにするため、例えば食品の場合であれば本来の味が薄まるのを防止するためである。この意味ではできるだけ使用量が少ない方がよい。但し、少量で目的物に粘性・ゲル化を付けるために、液体状糊料の粘性が大きくなり、流動性が悪くなることは好ましくない。また、目的物に対して容易に分散溶解して、短時間で粘性・ゲル化を発現するものがよく、これらを考慮して目的物に対する液量比が選択されることが好ましい。

【0032】

更に、この発明による得られる増粘用添加液は好ましくは、咀嚼・嚥下困難者用の食品に対して誤嚥防止のために添加する用途に用いられる。そしてこの様な用途のためには、増粘用添加液は、ポーション容器、小袋のいずれかに小分けされていることが、使用上好ましい。

【0033】

この発明による増粘用添加液は、第一液と第二液に分けて用意され、これらの第一液と第二液を目的物に添加して第一液と第二液の相互作用により粘性又はゲル化を発現させるようにすることもできる。例えば、第一液と第二液を異なる糊料溶液とし、これらの組み合わせで糊料同士が反応して増粘又は凝固を生じるようにする。或いは、第一液を糊料溶液とし、第二液を第一液の糊料に対して反応性のあるイオンを含む溶液として、これらの組み合わせにより増粘又は凝固させる。

【0034】

具体的には、カラギナン溶液とローカストビーンガム溶液、カラギナン溶液と塩化カリウム溶液、キサンタンガム溶液とローカストビーンガム溶液、キサンタンガム溶液とグアーガム溶液、ペクチン溶液とカルシウムイオンを含む溶液、アルギン酸ナトリウムとカルシウムを含む溶液、といった組み合わせが有効である。また、二液を同時に目的物に加える方法として、ディスペンパックのような、二液を小分け包装して使用時に同時取り出しができる容器を用いることは好ましい。

【0035】

二液を用いた実施例を以下に示す。第一液は、5重量部のLMペクチン、6重量部のクエン酸、4重量部のクエン酸ナトリウムを100重量部の水に溶解したものである。第二液は、乳酸カルシウム5重量部を水100重量部に溶解したものである。第一液30重量部と第二液20重量部を水100重量部に分散溶解したところ、ゲルを形成した。

【0036】

二液を用いた別の実施例を示す。第一液は、アルギン酸ナトリウム10重量部を、水とエタノールの混合溶媒(混合重量比は、水:エタノール=3:2)100重量部に粘性を抑制した状態で溶解したものである。第二液は、乳酸カルシウム5重量部を水100重量部に溶解したものである。第一液10重量部と第二液10重量部を水100重量部に分散溶解したところ、ゲルを形成した。

【図面の簡単な説明】

【0037】

【図1】エチルアルコール溶液にアルギン酸ナトリウムを溶解した液体状糊料の粘度のアルコール濃度依存性を測定した結果を示す。

【図2】アラビアガム溶液にキサンタンガムを溶解した液体状糊料の時間経過と粘度発現の様子を測定した結果を示す。

【図3】同じくアラビアガム溶液にキサンタンガムを溶解した液体状糊料の粘度のアラビアガム濃度依存性を測定した結果を示す。

【図4】タラガムをソルビトール液に溶解した液体状糊料を水に溶解したときの粘度発現の様子を測定した結果を比較例と共に示す。

【特許請求の範囲】

【請求項1】

糊料を水に溶解して流動性のある液体として調製され、水分を含む目的物に添加して粘性又はゲル化を発現させるようにしたことを特徴とする増粘用添加液。

【請求項2】

前記液体は、糊料の溶解濃度を調整するか、又は糊料の粘性発現を抑制することにより、流動性のある液体として調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項3】

前記液体は、糊料を貧溶媒を併用して水に溶解して低粘性に調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項4】

前記液体は、糊料をアラビアガム、アラビノガラクタン、プルラン、大豆多糖類の中から選ばれた低粘性多糖類と併用して水に溶解させることにより、流動性のある液体として調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項5】

前記液体は、糊料と反応性のあるイオンを含有させることにより粘性発現を抑制して、流動性のある液体として調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項6】

前記液体は、糊料を低分子の糖質を併用して水に溶解して低粘性に調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項7】

前記糊料は、グアーガム、ローカストビーンガム、タラガム、キサンタンガム、タマリンドガム、トラガントガム、カラヤガム、コンニャクマンナン、CMCナトリウム、アルギン酸ナトリウム、ペクチン、アゾトバクタービネランジガム、カラギナン、化工澱粉、カシアガム、サイリュームシードガム、CMC、メチルセルロースの中から選ばれた少なくとも一種であることを特徴とする請求項1乃至6のいずれかに記載の増粘用添加液。

【請求項8】

前記糊料は、寒天、ジェランガム、カラギナン、ファーセレラン、ゼラチンの中から選ばれた少なくとも一種の熱可逆性を有する凝固剤であり、前記液体は加熱溶解し冷却して構造転移しない溶液状態に止められていることを特徴とする請求項1乃至6のいずれかに記載の増粘用添加液。

【請求項9】

前記増粘用添加液は、水分を含む食品に対して等量以下添加して粘性を発現させるものであることを特徴とする請求項1乃至8のいずれかに記載の増粘用添加液。

【請求項10】

前記増粘用添加液は、咀嚼・嚥下困難者用の食品に対して誤嚥防止のために添加する用途に用いられることを特徴とする請求項1乃至9に記載の増粘用添加液。

【請求項11】

前記増粘用添加液は、ポーション容器、小袋のいずれかに小分けされていることを特徴とする請求項1乃至10のいずれかに記載の増粘用添加液。

【請求項12】

前記増粘用添加液は、第一液と第二液に分けて用意され、これらの第一液と第二液を目的物に添加して第一液と第二液の相互作用により粘性を発現させるものであることを特徴とする請求項1記載の増粘用添加液。

【請求項1】

糊料を水に溶解して流動性のある液体として調製され、水分を含む目的物に添加して粘性又はゲル化を発現させるようにしたことを特徴とする増粘用添加液。

【請求項2】

前記液体は、糊料の溶解濃度を調整するか、又は糊料の粘性発現を抑制することにより、流動性のある液体として調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項3】

前記液体は、糊料を貧溶媒を併用して水に溶解して低粘性に調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項4】

前記液体は、糊料をアラビアガム、アラビノガラクタン、プルラン、大豆多糖類の中から選ばれた低粘性多糖類と併用して水に溶解させることにより、流動性のある液体として調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項5】

前記液体は、糊料と反応性のあるイオンを含有させることにより粘性発現を抑制して、流動性のある液体として調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項6】

前記液体は、糊料を低分子の糖質を併用して水に溶解して低粘性に調製されていることを特徴とする請求項1記載の増粘用添加液。

【請求項7】

前記糊料は、グアーガム、ローカストビーンガム、タラガム、キサンタンガム、タマリンドガム、トラガントガム、カラヤガム、コンニャクマンナン、CMCナトリウム、アルギン酸ナトリウム、ペクチン、アゾトバクタービネランジガム、カラギナン、化工澱粉、カシアガム、サイリュームシードガム、CMC、メチルセルロースの中から選ばれた少なくとも一種であることを特徴とする請求項1乃至6のいずれかに記載の増粘用添加液。

【請求項8】

前記糊料は、寒天、ジェランガム、カラギナン、ファーセレラン、ゼラチンの中から選ばれた少なくとも一種の熱可逆性を有する凝固剤であり、前記液体は加熱溶解し冷却して構造転移しない溶液状態に止められていることを特徴とする請求項1乃至6のいずれかに記載の増粘用添加液。

【請求項9】

前記増粘用添加液は、水分を含む食品に対して等量以下添加して粘性を発現させるものであることを特徴とする請求項1乃至8のいずれかに記載の増粘用添加液。

【請求項10】

前記増粘用添加液は、咀嚼・嚥下困難者用の食品に対して誤嚥防止のために添加する用途に用いられることを特徴とする請求項1乃至9に記載の増粘用添加液。

【請求項11】

前記増粘用添加液は、ポーション容器、小袋のいずれかに小分けされていることを特徴とする請求項1乃至10のいずれかに記載の増粘用添加液。

【請求項12】

前記増粘用添加液は、第一液と第二液に分けて用意され、これらの第一液と第二液を目的物に添加して第一液と第二液の相互作用により粘性を発現させるものであることを特徴とする請求項1記載の増粘用添加液。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−166928(P2006−166928A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2006−66997(P2006−66997)

【出願日】平成18年3月13日(2006.3.13)

【分割の表示】特願平10−217540の分割

【原出願日】平成10年7月31日(1998.7.31)

【出願人】(000118615)伊那食品工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成18年3月13日(2006.3.13)

【分割の表示】特願平10−217540の分割

【原出願日】平成10年7月31日(1998.7.31)

【出願人】(000118615)伊那食品工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]