壁体の形成方法及び壁体

【課題】滞水層や外力の大きい地山に対しても、例えば凍結工法や高圧噴射注入工法などを併用する必要なく、容易に施工可能な極めて実用性に秀れた画期的な壁体の形成方法を提供する。

【解決手段】地山1に配設される柱状若しくは筒状の遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、地山1に所定間隔をおいて側部に被掘削部3aが設けられた第一遮蔽体3を配設し、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3の間に第二遮蔽体5を配設し、この第二遮蔽体5と前記第一遮蔽体3とを連設して壁体とするものである。

【解決手段】地山1に配設される柱状若しくは筒状の遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、地山1に所定間隔をおいて側部に被掘削部3aが設けられた第一遮蔽体3を配設し、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3の間に第二遮蔽体5を配設し、この第二遮蔽体5と前記第一遮蔽体3とを連設して壁体とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、壁体の形成方法及び壁体に関するものである。

【背景技術】

【0002】

従来のパイプルーフ工法は、例えば、地山に所定距離をおいて形成された立坑間に、並列にして環状に複数の横抗を掘削しながらこの横抗内に夫々鋼管を配設し、この夫々の鋼管を連結することで、地中に囲繞状態のパイプルーフを形成し、このパイプルーフの内方を掘削しつつ支保工を設け、該パイプルーフ内に地下道等を構築する工法である。

【0003】

ところで、従来のパイプルーフを構成する各鋼管の側部には、隣接する鋼管同士を連結するための継手が突設されており、鋼管同士はこの継手を介して連結されている。具体的には、例えば特許文献1(特開2004−251049号公報)の図1に開示されるように隣接する各管体の側部には夫々雌継手と雄継手が突設されている。

【0004】

しかしながら、側部に継手を突設した鋼管を連結してパイプルーフを形成する際には以下の2点が問題となる。

【0005】

(1)一般的な掘削装置の回転カッターでは継手部分を正確に掘削することが難しく、そのため全体的に余掘をするか、その部分は掘削しないで推進することになる。他の方法としては特殊なカッターで継手の形状をなぞって掘削することも可能ではあるが、構造が複雑になりコストも高くなる。また、先行管と連結された状態での推進では、継手付近は掘削できない。

【0006】

(2)地下水が多く含まれる滞水層に管体を推進配設する場合には、坑口の止水が困難となる。即ち、継手を含む鋼管の外形状に合わせた止水パッキンが必要となり、構造が複雑となり極めて厄介となる。また、先行管と連結された状態での止水は更に複雑となる。

【0007】

(3)継手部の厚みが薄く、また、剛性が小さいため、パイプルーフ構造の弱点となる。

【0008】

以上から、従来のパイプルーフ工法は滞水層や外力の大きい地山では止水や構造補強の方法として別方法、例えば、凍結工法や高圧噴射注入工法などと併用して施工しているのが現状である。

【0009】

【特許文献1】特開2004−251049号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上述のような現状に鑑み成されたもので、パイプルーフ(壁体)を構成する遮蔽体を配設する際に止水を良好に行うことができ、また、強度が全体的に向上し、例えば滞水層や外力の大きい地山にも容易に施工可能な極めて実用性に秀れた画期的な壁体の形成方法及び壁体を提供するものである。

【課題を解決するための手段】

【0011】

添付図面を参照して本発明の要旨を説明する。

【0012】

地山1に配設される柱状若しくは筒状の遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、地山1に所定間隔をおいて側部に被掘削部3aが設けられた第一遮蔽体3を配設し、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3の間に第二遮蔽体5を配設し、この第二遮蔽体5と前記第一遮蔽体3とを連設して壁体とすることを特徴とする壁体の形成方法に係るものである。

【0013】

また、請求項1記載の壁体の形成方法において、前記被掘削部3aは複数であって対向状態に設けられていることを特徴とする壁体の形成方法に係るものである。

【0014】

また、請求項1,2いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体5には、前記被掘削部3aが掘削された際に形成される凹状部3bと嵌合する凸状部5aが形成されていることを特徴とする壁体の形成方法に係るものである。

【0015】

また、請求項1〜3いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3は、前記地山1に所定間隔をおいて掘削される第一坑2に配設されるものであり、前記第二遮蔽体5は、前記第一遮蔽体3の間に掘削される第二坑4に配設されるものであることを特徴とする壁体の形成方法に係るものである。

【0016】

また、請求項4記載の壁体の形成方法において、前記第一坑2及び前記第二坑4は横坑であることを特徴とする壁体の形成方法に係るものである。

【0017】

また、請求項4、5いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3と前記第一坑2若しくは前記第二遮蔽体5と前記第二坑4は、夫々略同断面形状に設定されていることを特徴とする壁体の形成方法に係るものである。

【0018】

また、請求項4〜6いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3若しくは前記第二遮蔽体5は、断面視略円形状であることを特徴とする壁体の形成方法に係るものである。

【0019】

また、請求項4〜7いずれか1項に記載の壁体の形成方法において、前記第一坑2と該第一坑2に配設された前記第一遮蔽体3の外周面との間若しくは前記第二坑4と該第二坑4に配設された前記第二遮蔽体5の外周面との間に、裏込め注入材を充填することを特徴とする壁体の形成方法に係るものである。

【0020】

また、請求項1〜8いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3は、少なくとも被掘削部3aを含む一部が低強度部材で形成されていることを特徴とする壁体の形成方法に係るものである。

【0021】

また、請求項9記載の壁体の形成方法において、前記第一遮蔽体3は、その全部が低強度部材で形成されていることを特徴とする壁体の形成方法に係るものである。

【0022】

また、請求項1〜10いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3は、側部に凹状部6が形成された第一管体7の該凹状部6に充填され前記被掘削部3aとなる充填材8が充填されたものであることを特徴とする壁体の形成方法に係るものである。

【0023】

また、請求項11記載の壁体の形成方法において、前記第一管体7は鋼管であることを特徴とする壁体の形成方法に係るものである。

【0024】

また、請求項11,12いずれか1項に記載の壁体の形成方法において、前記第一管体7の内部を固化材で充填することを特徴とする壁体の形成方法に係るものである。

【0025】

また、請求項1〜13いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体5は、前記第一遮蔽体3より小径であることを特徴とする壁体の形成方法に係るものである。

【0026】

また、請求項1〜14いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体5は、第二管体9から成ることを特徴とする壁体の形成方法に係るものである。

【0027】

また、請求項15記載の壁体の形成方法において、前記第二管体9は鋼管であることを特徴とする壁体の形成方法に係るものである。

【0028】

また、請求項1〜16いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3と前記第二遮蔽体5とを連設して成る壁体は、囲繞状態の壁体であり、前記壁体形成後、該壁体の内方を掘削することを特徴とする壁体の形成方法に係るものである。

【0029】

また、地山1に並列に掘削された坑内に配設される遮蔽体を複数連設状態で並設して成る壁体であって、地山1に所定間隔をおいて配設され側部に一対の凹状部3bが形成された鋼管から成る第一管体7と、該第一管体7間に配設され、前記第一管体7の凹状部6に夫々嵌合する一対の凸状部5aが形成された鋼管から成る第二管体9とが複数連設されていることを特徴とする壁体に係るものである。

【発明の効果】

【0030】

本発明は、上述のようにしたから、予め第一遮蔽体に設けられた被掘削部を掘削することで第二遮蔽体と嵌合する凹状部を形成することができ、従来のように側部に継手を突設する必要がなく、それだけ止水を良好に行えることになり、また、剛性の高い第二遮蔽体を継手としたから、構造上の強度(せん断応力・曲げ応力への耐力)が全体的に向上し、例えば滞水層や土圧・水圧などの外力が大きく作用する地山にも容易に施工可能な極めて実用性に秀れた画期的な壁体の形成方法となる。

【発明を実施するための最良の形態】

【0031】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0032】

地山1に所定間隔をおいて第一遮蔽体3を配設し、第一遮蔽体3の側部に予め設けられた被掘削部3aを掘削しながら第一遮蔽体3間に第二遮蔽体5を配設することで、第一遮蔽体3と第二遮蔽体5とを連設することができ、従来のように継手を側部に突設する必要なく、よって、例えば地下水が多く含まれる滞水層にも容易に施工可能となる。

【0033】

また、第二遮蔽体5は、第一遮蔽体3と同様の構造であるため、剛性が高く、例えばこの第二遮蔽体5の凸状部5aと被掘削部3aである凹状部3bとが嵌合して抜け出しにくいことなどから、土圧や水圧が大きい地山でも壁体の施工が可能となる。

【0034】

また、第一遮蔽体3及び第二遮蔽体5の配置にそれ程精密な位置合わせを必要とせずに、第一遮蔽体3と第二遮蔽体5とを連設することができる。即ち、第一遮蔽体3の間に第二遮蔽体5を配設する方法のため、第一遮蔽体3同士の間隔が多少ずれたり、被掘削部3aの掘削が多少ラフであっても、第一遮蔽体3と第二遮蔽体5とを連設でき、よって、それだけ第一遮蔽体3及び第二遮蔽体5の配設を簡易に且つコスト安に行えることになる。

【0035】

また、特に本発明は、第一遮蔽体3として、地山1に配設する前に予め被掘削部3aが設けられたものを採用しているため、形状・品質をより均一化できるなど、確実なものとすることができる。この点、例えば、地中で前記被掘削部を形成しようとすると、地中での作業であるため品質確認ができず、形状・品質の均一化が困難となる。また、現場に被掘削部形成材を充填するための設備が必要で、それだけコスト高となり、更に、第一遮蔽体を推進して配設する場合には、前記設備ごと推進する必要があり施工に時間がかかる等の課題が発生する。

【実施例1】

【0036】

本発明の具体的な実施例1について図1〜4に基づいて説明する。

【0037】

実施例1は、地山1に並列に掘削された横坑内に配設される遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、掘削装置により地山1に所定間隔で第一坑2を複数掘削し、該第一坑2に、側部に予め被掘削部3aが設けられた第一遮蔽体3を配設し、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3間に掘削装置により第二坑4を複数掘削し、該第二坑4に、前記第一遮蔽体3の被掘削部3aを掘削して形成される凹状部3bに嵌合する凸状部5aを形成した第二遮蔽体5を配設することで、前記第一遮蔽体3と第二遮蔽体5とを連設し壁体を形成するものである。

【0038】

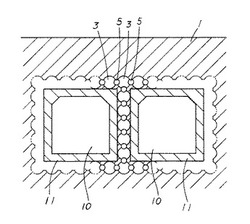

具体的には、図2に図示したように所定間隔をおいて地山1に穿設された立坑12(発進立坑及び到達立坑)間に、公知の後方に推進ジャッキを有する掘削装置で前記地山1に所定間隔(少なくとも第二遮蔽体5の直径以下)で第一坑2(横坑)を掘削すると共に、この第一坑2に、分割管体を前記推進ジャッキにより順次推進配設し、複数の分割管体を長さ方向に止水連結して第一遮蔽体3を配設し(図3参照)、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3間に前記同様の掘削装置で第二坑4を掘削すると共に、この第二坑4に、分割管体を前記推進ジャッキにより順次推進配設し、複数の分割管体を長さ方向に止水連結して第二遮蔽体5を配設し(図4参照)、この第一遮蔽体3と第二遮蔽体5とが交互に連結された囲繞状態の壁体の内方を支保工で支持しつつ掘削して空間部を形成し、この空間部に例えば図1に図示したような地下道10等を構築する。図中、符号11は地下道10を形成するためのボックスカルバートである。

【0039】

従って、第一遮蔽体3に第二遮蔽体5の一部が嵌合して第一遮蔽体3と第二遮蔽体5とが連結されるから、第一遮蔽体3と第二遮蔽体5との重合部分が厚くなり、それだけ浸水経路が長くなるため、止水性が向上する。また、継手としての第二遮蔽体5は、厚みがある分剛性が高く、第一遮蔽体3の凹状部3bに嵌合していて外力による抜け出しなどに抵抗力が生じ、それだけ強度が向上する。更に、遮蔽体に継手を溶接等することなく、単に外形状を組み合わせるだけで連結するものであるから、施工が容易で、しかも、遮蔽体は回収して転用することもできる。

【0040】

実施例1においては、前記第一遮蔽体3と前記第一坑2及び前記第二遮蔽体5と前記第二坑4は、夫々略同断面形状に設定されている。具体的には、掘削装置として、断面視略円形状の第一坑2若しくは第二坑4を掘削する構成のものが採用され、第一遮蔽体3若しくは第二遮蔽体5として、第一坑2若しくは第二坑4と略同径且つ同断面形状のものが採用されている。

【0041】

従って、遮蔽体の側部に継手が突設される構成ではないから、止水パッキンにより第一坑2若しくは第二坑4と第一遮蔽体3若しくは第二遮蔽体5の外周面との間を簡易に且つ確実に閉塞でき、坑口からの湧水の漏出を阻止できる。また、第一坑2の掘削後のテールボイドが小さく、地山1崩落のおそれが小さい。

【0042】

また、前記第一遮蔽体3としては、側部に断面視円弧状の凹状部6(凹条)が形成された金属製の第一管体7(鋼管)の該凹状部6に前記被掘削部3aとなる低強度部材から成る充填材8が充填されたものが採用されている。尚、第一遮蔽体3の凹状部6は、図1に図示したように、配設される位置に応じて対向状態に左右両側部や、上下側などいずれかに設ける。

【0043】

このように金属製の第一管体7を用いた場合には、剛性が大きくなり、構造上の強度が向上し、水,土等の荷重に対しての抵抗が向上する。即ち、実施例1に係る壁体を施工し、該壁体の内面に支保工を施す際、該支保工に必要とする部材をそれだけ少なくできる。また、厳しい条件下での仮設構造物や、より高い品質を求められる永久構造物への活用など、適用範囲が広がる。更に、金属製の第一管体7は、凹状部3bの形成が容易なため、安価な材料となる。尚、第一管体7としては、金属製に限らずプラスチック製等、他の材質としても良い。

【0044】

特に実施例1においては、第一坑2に配設する前に、予め前記凹状部6に前記充填材8が充填された状態のものを第一坑2に配設するようにしている。従って、形状・品質などで確実なものを得ることができ(形状・品質を均一化でき)、また、被掘削部形成材を充填する設備も不要となり、推進工法で良好に施工可能となる。

【0045】

また、第一管体7の凹状部6の内面は、第二遮蔽体5の外形状(外面)よりやや大きい円弧に設定されている。

【0046】

尚、凹状部6に充填される充填材8を掘削する際に、この充填材8の一部を掘削するようにすると、第一管体7の配設位置が多少ずれていたとしても、干渉等が生じることなく良好に第二遮蔽体5を配設可能となる。

【0047】

低強度部材としては安価なモルタルが採用されている。従って、被掘削部3aの掘削時において掘削装置に過度の抵抗が生じることなく、良好に第二坑4を掘削できることになる。

【0048】

この第一遮蔽体3は、前記左右両側部の凹状部6にモルタルが前記第一坑2への配設前に充填されることで、断面視略円形状となるように構成されている。これにより、掘削装置による掘削断面と略合致した形状とすることができ、掘削後に地山1崩落防止のための埋め戻しが不要となる(モルタルが充填されていないものであると、隙間(凹状部6)があるため、崩落が生じる。)。

【0049】

尚、実施例1において低強度部材とは、機械掘削可能な強度の部材を言う。具体的には強度250kg/cm2程度以下の部材を採用するのが好ましいが、掘削速度を考慮するとより好ましくは強度200kg/cm2程度のものを採用すると良い。

【0050】

また、低強度部材としては、モルタルに限らず、コンクリート,セメントミルク,セメントペースト,ソイルセメント,樹脂系材料,薬液注入材等、掘削性を著しく阻害するものでなく、壁体の構造や形成に支障がなければいずれを採用しても良い。更には、機械掘削可能なものであれば前記非金属に限らず金属であっても良いのは勿論である。

【0051】

また、前記第一管体7の内部は適宜な固化材としてのモルタル(上記他の低強度部材のいずれかを用いても良い。)で充填されている。従って、この点からも強度に秀れた構成となる。

【0052】

第二遮蔽体5は、第一遮蔽体3より径小に設定された金属製の断面視略円形状の第二管体9(鋼管)であり、前記第一遮蔽体3の凹状部3bと略一致する外形状に設定されており、この第二遮蔽体5の側面の一部が前記凸状部5aに設定されている(第二遮蔽体5は断面視略円形状であるから、外周のどの部分でも前記第一遮蔽体3の凹状部3bと嵌合する凸状部5aとなる。)。従って、第二遮蔽体5としては市販の管体をそのまま利用できることになり、この点からも施工をコスト安に行えることになる。

【0053】

また、前記第二管体9の内部は適宜な固化材としてのモルタル(上記他の低強度部材のいずれかを用いても良い。)で充填されている。尚、第二管体9としては金属製に限らずプラスチック製等、他の材質としても良い。

【0054】

また、第一遮蔽体3及び第二遮蔽体5を第一坑2若しくは第二坑4に配設した後、この第一遮蔽体3の外周面と第一坑2との間及び第二遮蔽体5の外周面と第二坑4との間に、公知の裏込め注入装置を用いて裏込め注入材(モルタルや上記他の低強度部材のいずれか)を充填しても良い。この場合、更なる強度の向上を図れるのは勿論、湧水の漏出を一層確実に阻止できることになる。

【0055】

また、第一遮蔽体3及び第二遮蔽体5としては、第一管体7のように内部が中空のものに限らず、モルタル柱,コンクリート柱等を用いても良い。即ち、壁体は、中空の管体を並設して形成しても良いし、非中空の柱状体を並設して形成しても良い。

【0056】

尚、実施例1においては、立坑間に水平壁を形成してパイプルーフとする場合について説明したが、山岳トンネルの切羽前面に先行ルーフを形成するのにも用いることができる。また、鉛直壁を構成する場合として、立坑壁や止水壁(地下ダム、汚水等や廃棄物を貯めるための隔壁)も同様にして上記壁体を形成することが可能である。

【0057】

実施例1は上述のように構成したから、掘削装置により前記第一遮蔽体3の被掘削部3aを掘削しながら第二坑4を掘削し、この第二坑4に第二遮蔽体5を推進配設することで、この第二遮蔽体5の凸状部5aと前記第一遮蔽体3の凹状部3bとが嵌合し、第一遮蔽体3と第二遮蔽体5とは連結状態で並設されることになる。

【0058】

推進工法により第一遮蔽体3及び第二遮蔽体5を配設する場合、横坑を掘削した後、セグメントを組んで遮蔽体を作成する場合と異なり、施工速度が早く、また、セグメントの運搬設備が不要となる等、安価に施工可能となる。

【0059】

よって、所定間隔をおいて複数の第一坑2を掘削し、該第一坑2に第一遮蔽体3を配設した後、この第一遮蔽体3の被掘削部3aを掘削しながら第二坑4を掘削し、この第二坑4に第二遮蔽体5を配設するだけで、前記第一遮蔽体3と第二遮蔽体5とを連結状態で並設して所定の空間を囲むパイプルールを形成できることになり、地下水が多く含まれる滞水層や土圧・水圧などの外力が大きく作用する地山でもパイプルーフ工法を実現できることになる。

【0060】

即ち、例えば、交差点の立体交差では地上で交差させるオーバーパスと地下で交差させるアンダーパスとがあり、アンダーパスを採用した場合、地上の交通の影響を小さくできる非開削で施工するのが一般的である。しかし、従来工法では止水や構造に難点があり、それを解消するのに費用がかかり、延長当たりのコストが非常に高くなってしまう。この点、実施例1の壁体(パイプルーフ)を閉じた形で施工して、地下水の浸入を防いだ後、開放型で施工すれば確実でしかもコストも低く抑えることが可能となる。

【0061】

従って、実施例1は、第一遮蔽体に設けた被掘削部を掘削することで第二遮蔽体と嵌合する凹状部を形成することができ、従来のように側部に継手を突設する必要がなく、それだけ止水を良好に行えることになり、例えば地下水が多く含まれる滞水層や外力が大きく作用する地山にも容易に施工可能な極めて実用性に秀れた画期的なものとなる。

【実施例2】

【0062】

本発明の具体的な実施例2について図5,6に基づいて説明する。

【0063】

実施例2は、第一遮蔽体3及び第二遮蔽体5を、その全体を低強度部材(モルタル)で形成した一例である。この場合、第一遮蔽体3の側部のいずれの部分でも被掘削部3aに設定することが可能で、第一坑2内への配設を一層容易に行える。また、第一坑2の掘削位置の精度もよりラフに設定しても、第二坑4を掘削する掘削装置との干渉等が生ぜず、この点からも作業性に秀れたものとなる。

【0064】

また、実施例2においては、第一遮蔽体3及び第二遮蔽体5を略同一径に設定している。従って、同一の掘削装置を使用でき、それだけコスト安に施工可能となる。尚、第二遮蔽体5を第一遮蔽体3より径小とした場合、凹状部3bがそれだけ小さくなり、強度及び止水性に秀れた壁体を形成可能となる。この場合、継手としての止水と構造強度とを保つ範囲で第二遮蔽体5は径小とするのが好ましい。

【0065】

実施例2においては、横坑である第一坑2(若しくは第二坑4)に鞘管(図示省略)を推進し、続いて、該鞘管内に該鞘管と略同径の管材を配設し、続いて、この管材内部に充填材を充填し、続いて、前記鞘管を該鞘管を引き抜く際に形成される前記第一坑2若しくは前記第二坑4と前記管材との間の空隙部に充填材を充填しながら前記第一坑2(若しくは前記第二坑4)から引き抜くことで、前記第一遮蔽体3(若しくは前記第二遮蔽体5)を配設する。

【0066】

具体的には、以下のようにして施工を行う。

【0067】

所定間隔で複数の第一坑2を地山に掘削しながら、該第一坑2に鞘管として利用する管体を推進工法で水平に設置し、発進立坑から到達立坑へ推進する。工法は、泥水工法等を現場の条件から選定する。

【0068】

続いて、鞘管に管材であるモルタル管を配設し、該モルタル管内にH型鋼(図示省略)を挿入する。

【0069】

尚、モルタル管を形成するモルタルは、掘削装置により掘削が容易な配合、即ち、粗骨材や鉄筋等の補強材が入らない配合とすると良く、低強度を補うために樹脂などのファイバー等を混入するのが好ましい。また、モルタルの強度は、推進方向の継手が必要とする強度からは可能な限り高強度とすることが好ましい。しかし、機械掘削が可能な強度から250kg/cm2程度以下とするのが好ましいが、掘削速度を考慮するとより好ましくは200kg/cm2程度以下に設定するのが良い。また、推進するモルタル管同士の推進方向の接合は印籠継手を採用すると良い。

【0070】

また、H型鋼は立坑で挿入可能な長さで搬入してボルト等で接合する。このH型鋼は、モルタル管の中心に固定するためにスペーサーを取り付けながら挿入すると良い。また、H型鋼に限らず、I型鋼や鋼管や鉄筋としても良いし、入れなくても良い。

【0071】

続いて、両坑口を閉塞して裏込め注入管とエア抜き管を適当な延長ごとに配置してモルタル管内に充填材としてモルタルを充填してモルタル柱21とし、該モルタル柱21のテールボイドに裏込材22としてのモルタルを注入しながら、モルタル柱21が移動しないように立坑に固定した状態で鞘管を引き抜くことで、第一遮蔽体3が形成される(図5参照)。

【0072】

尚、テールボイドへの地下水の流入を阻止するため、モルタル注入圧が地下水圧を上回るように管理するのが望ましい。また、裏込め注入管を鞘管内に配管すると施工は容易であるが、テールボイドが大きくなる。一方、裏込め注入管を鞘管外に配管すればテールボイドは小さくなるが、配管はモルタル管の上部若しくは下部(第一遮蔽体3と第二遮蔽体5の連結部位を避けた位置)にする必要がある。また、裏込め注入のモルタルが硬化前に変形する場合も考えられるが、これは急結性のグラウト材や可塑性のグラウト材を使用することで防ぐことができる。また、注入厚さを薄くすれば変形は無視できる程度となる。

【0073】

また、モルタル管内に充填するモルタルは、モルタル管と同程度の配合(強度)とするのが好ましい。

【0074】

続いて、第一遮蔽体3の被掘削部3aを掘削するようにこの第一遮蔽体3間に第二坑4を掘削し、上記第一遮蔽体3と同様に第二坑4に第二遮蔽体5を配設することで、前記被掘削部3aが掘削されることで形成された凹状部3bと第二遮蔽体5の凸状部5aとが嵌合し、第一遮蔽体3と第二遮蔽体5とが連結されることになる(図6参照)。図中、符号23はモルタル管と該モルタル管内に注入されるモルタルとから成るモルタル柱、24は裏込め注入により注入された裏込材(ここではモルタル)である。

【0075】

従って、第一遮蔽体3に第二遮蔽体5の一部が嵌合して第一遮蔽体3と第二遮蔽体5とが連結されるから、第一遮蔽体3と第二遮蔽体5との重合部分が厚くなり、それだけ浸水経路が長くなるため、止水性が向上する。また、継手としての第二遮蔽体5は、厚みがある分剛性が高く、第一遮蔽体3の凹状部3bに嵌合していて外力による抜け出しなどに抵抗力が生じ、それだけ強度が向上する。

【0076】

尚、モルタル管は予め円柱状のもの(非中空のもの)を配設しても良い。また、第一遮蔽体3は、掘削されない中心部を鋼管やヒューム管等の高強度部材で構成し、その外側にモルタル等の低強度部材を貼り付ける構成としても良い。また、第二遮蔽体5は、切削しないためヒューム管等としても良い。

【0077】

また、鞘管を用いることで、機械掘削可能な強度であっても容易に土中に配設できる。これにより、被掘削部3aを掘削して形成される凹状部3bに第二遮蔽体5の凸状部5aを配設することで止水が可能となる。H型鋼等の芯材を円形断面の中心に設置することで遮蔽体の強度を確保することが可能となる。

【0078】

また、モルタル管の強度を切削可能な低強度に抑えることで、ラップ部分(第一遮蔽体3の被掘削部3a)の掘削が容易となり、それだけ壁体の形成を簡易に行えることになる。

【0079】

その余は実施例1と同様である。

【図面の簡単な説明】

【0080】

【図1】実施例1の使用状態を示す概略説明断面図である。

【図2】実施例1の使用状態を示す概略説明側面図である。

【図3】実施例1の施工工程を説明する概略説明断面図である。

【図4】実施例1の施工工程を説明する概略説明断面図である。

【図5】実施例2の施工工程を説明する概略説明断面図である。

【図6】実施例2の施工工程を説明する概略説明断面図である。

【符号の説明】

【0081】

1 地山

2 第一坑

3 第一遮蔽体

3a 被掘削部

3b 凹状部

4 第二坑

5 第二遮蔽体

5a 凸状部

6 凹状部

7 第一管体

8 充填材

9 第二管体

【技術分野】

【0001】

本発明は、壁体の形成方法及び壁体に関するものである。

【背景技術】

【0002】

従来のパイプルーフ工法は、例えば、地山に所定距離をおいて形成された立坑間に、並列にして環状に複数の横抗を掘削しながらこの横抗内に夫々鋼管を配設し、この夫々の鋼管を連結することで、地中に囲繞状態のパイプルーフを形成し、このパイプルーフの内方を掘削しつつ支保工を設け、該パイプルーフ内に地下道等を構築する工法である。

【0003】

ところで、従来のパイプルーフを構成する各鋼管の側部には、隣接する鋼管同士を連結するための継手が突設されており、鋼管同士はこの継手を介して連結されている。具体的には、例えば特許文献1(特開2004−251049号公報)の図1に開示されるように隣接する各管体の側部には夫々雌継手と雄継手が突設されている。

【0004】

しかしながら、側部に継手を突設した鋼管を連結してパイプルーフを形成する際には以下の2点が問題となる。

【0005】

(1)一般的な掘削装置の回転カッターでは継手部分を正確に掘削することが難しく、そのため全体的に余掘をするか、その部分は掘削しないで推進することになる。他の方法としては特殊なカッターで継手の形状をなぞって掘削することも可能ではあるが、構造が複雑になりコストも高くなる。また、先行管と連結された状態での推進では、継手付近は掘削できない。

【0006】

(2)地下水が多く含まれる滞水層に管体を推進配設する場合には、坑口の止水が困難となる。即ち、継手を含む鋼管の外形状に合わせた止水パッキンが必要となり、構造が複雑となり極めて厄介となる。また、先行管と連結された状態での止水は更に複雑となる。

【0007】

(3)継手部の厚みが薄く、また、剛性が小さいため、パイプルーフ構造の弱点となる。

【0008】

以上から、従来のパイプルーフ工法は滞水層や外力の大きい地山では止水や構造補強の方法として別方法、例えば、凍結工法や高圧噴射注入工法などと併用して施工しているのが現状である。

【0009】

【特許文献1】特開2004−251049号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上述のような現状に鑑み成されたもので、パイプルーフ(壁体)を構成する遮蔽体を配設する際に止水を良好に行うことができ、また、強度が全体的に向上し、例えば滞水層や外力の大きい地山にも容易に施工可能な極めて実用性に秀れた画期的な壁体の形成方法及び壁体を提供するものである。

【課題を解決するための手段】

【0011】

添付図面を参照して本発明の要旨を説明する。

【0012】

地山1に配設される柱状若しくは筒状の遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、地山1に所定間隔をおいて側部に被掘削部3aが設けられた第一遮蔽体3を配設し、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3の間に第二遮蔽体5を配設し、この第二遮蔽体5と前記第一遮蔽体3とを連設して壁体とすることを特徴とする壁体の形成方法に係るものである。

【0013】

また、請求項1記載の壁体の形成方法において、前記被掘削部3aは複数であって対向状態に設けられていることを特徴とする壁体の形成方法に係るものである。

【0014】

また、請求項1,2いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体5には、前記被掘削部3aが掘削された際に形成される凹状部3bと嵌合する凸状部5aが形成されていることを特徴とする壁体の形成方法に係るものである。

【0015】

また、請求項1〜3いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3は、前記地山1に所定間隔をおいて掘削される第一坑2に配設されるものであり、前記第二遮蔽体5は、前記第一遮蔽体3の間に掘削される第二坑4に配設されるものであることを特徴とする壁体の形成方法に係るものである。

【0016】

また、請求項4記載の壁体の形成方法において、前記第一坑2及び前記第二坑4は横坑であることを特徴とする壁体の形成方法に係るものである。

【0017】

また、請求項4、5いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3と前記第一坑2若しくは前記第二遮蔽体5と前記第二坑4は、夫々略同断面形状に設定されていることを特徴とする壁体の形成方法に係るものである。

【0018】

また、請求項4〜6いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3若しくは前記第二遮蔽体5は、断面視略円形状であることを特徴とする壁体の形成方法に係るものである。

【0019】

また、請求項4〜7いずれか1項に記載の壁体の形成方法において、前記第一坑2と該第一坑2に配設された前記第一遮蔽体3の外周面との間若しくは前記第二坑4と該第二坑4に配設された前記第二遮蔽体5の外周面との間に、裏込め注入材を充填することを特徴とする壁体の形成方法に係るものである。

【0020】

また、請求項1〜8いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3は、少なくとも被掘削部3aを含む一部が低強度部材で形成されていることを特徴とする壁体の形成方法に係るものである。

【0021】

また、請求項9記載の壁体の形成方法において、前記第一遮蔽体3は、その全部が低強度部材で形成されていることを特徴とする壁体の形成方法に係るものである。

【0022】

また、請求項1〜10いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3は、側部に凹状部6が形成された第一管体7の該凹状部6に充填され前記被掘削部3aとなる充填材8が充填されたものであることを特徴とする壁体の形成方法に係るものである。

【0023】

また、請求項11記載の壁体の形成方法において、前記第一管体7は鋼管であることを特徴とする壁体の形成方法に係るものである。

【0024】

また、請求項11,12いずれか1項に記載の壁体の形成方法において、前記第一管体7の内部を固化材で充填することを特徴とする壁体の形成方法に係るものである。

【0025】

また、請求項1〜13いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体5は、前記第一遮蔽体3より小径であることを特徴とする壁体の形成方法に係るものである。

【0026】

また、請求項1〜14いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体5は、第二管体9から成ることを特徴とする壁体の形成方法に係るものである。

【0027】

また、請求項15記載の壁体の形成方法において、前記第二管体9は鋼管であることを特徴とする壁体の形成方法に係るものである。

【0028】

また、請求項1〜16いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体3と前記第二遮蔽体5とを連設して成る壁体は、囲繞状態の壁体であり、前記壁体形成後、該壁体の内方を掘削することを特徴とする壁体の形成方法に係るものである。

【0029】

また、地山1に並列に掘削された坑内に配設される遮蔽体を複数連設状態で並設して成る壁体であって、地山1に所定間隔をおいて配設され側部に一対の凹状部3bが形成された鋼管から成る第一管体7と、該第一管体7間に配設され、前記第一管体7の凹状部6に夫々嵌合する一対の凸状部5aが形成された鋼管から成る第二管体9とが複数連設されていることを特徴とする壁体に係るものである。

【発明の効果】

【0030】

本発明は、上述のようにしたから、予め第一遮蔽体に設けられた被掘削部を掘削することで第二遮蔽体と嵌合する凹状部を形成することができ、従来のように側部に継手を突設する必要がなく、それだけ止水を良好に行えることになり、また、剛性の高い第二遮蔽体を継手としたから、構造上の強度(せん断応力・曲げ応力への耐力)が全体的に向上し、例えば滞水層や土圧・水圧などの外力が大きく作用する地山にも容易に施工可能な極めて実用性に秀れた画期的な壁体の形成方法となる。

【発明を実施するための最良の形態】

【0031】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0032】

地山1に所定間隔をおいて第一遮蔽体3を配設し、第一遮蔽体3の側部に予め設けられた被掘削部3aを掘削しながら第一遮蔽体3間に第二遮蔽体5を配設することで、第一遮蔽体3と第二遮蔽体5とを連設することができ、従来のように継手を側部に突設する必要なく、よって、例えば地下水が多く含まれる滞水層にも容易に施工可能となる。

【0033】

また、第二遮蔽体5は、第一遮蔽体3と同様の構造であるため、剛性が高く、例えばこの第二遮蔽体5の凸状部5aと被掘削部3aである凹状部3bとが嵌合して抜け出しにくいことなどから、土圧や水圧が大きい地山でも壁体の施工が可能となる。

【0034】

また、第一遮蔽体3及び第二遮蔽体5の配置にそれ程精密な位置合わせを必要とせずに、第一遮蔽体3と第二遮蔽体5とを連設することができる。即ち、第一遮蔽体3の間に第二遮蔽体5を配設する方法のため、第一遮蔽体3同士の間隔が多少ずれたり、被掘削部3aの掘削が多少ラフであっても、第一遮蔽体3と第二遮蔽体5とを連設でき、よって、それだけ第一遮蔽体3及び第二遮蔽体5の配設を簡易に且つコスト安に行えることになる。

【0035】

また、特に本発明は、第一遮蔽体3として、地山1に配設する前に予め被掘削部3aが設けられたものを採用しているため、形状・品質をより均一化できるなど、確実なものとすることができる。この点、例えば、地中で前記被掘削部を形成しようとすると、地中での作業であるため品質確認ができず、形状・品質の均一化が困難となる。また、現場に被掘削部形成材を充填するための設備が必要で、それだけコスト高となり、更に、第一遮蔽体を推進して配設する場合には、前記設備ごと推進する必要があり施工に時間がかかる等の課題が発生する。

【実施例1】

【0036】

本発明の具体的な実施例1について図1〜4に基づいて説明する。

【0037】

実施例1は、地山1に並列に掘削された横坑内に配設される遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、掘削装置により地山1に所定間隔で第一坑2を複数掘削し、該第一坑2に、側部に予め被掘削部3aが設けられた第一遮蔽体3を配設し、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3間に掘削装置により第二坑4を複数掘削し、該第二坑4に、前記第一遮蔽体3の被掘削部3aを掘削して形成される凹状部3bに嵌合する凸状部5aを形成した第二遮蔽体5を配設することで、前記第一遮蔽体3と第二遮蔽体5とを連設し壁体を形成するものである。

【0038】

具体的には、図2に図示したように所定間隔をおいて地山1に穿設された立坑12(発進立坑及び到達立坑)間に、公知の後方に推進ジャッキを有する掘削装置で前記地山1に所定間隔(少なくとも第二遮蔽体5の直径以下)で第一坑2(横坑)を掘削すると共に、この第一坑2に、分割管体を前記推進ジャッキにより順次推進配設し、複数の分割管体を長さ方向に止水連結して第一遮蔽体3を配設し(図3参照)、続いて、前記第一遮蔽体3の被掘削部3aを掘削しながら該第一遮蔽体3間に前記同様の掘削装置で第二坑4を掘削すると共に、この第二坑4に、分割管体を前記推進ジャッキにより順次推進配設し、複数の分割管体を長さ方向に止水連結して第二遮蔽体5を配設し(図4参照)、この第一遮蔽体3と第二遮蔽体5とが交互に連結された囲繞状態の壁体の内方を支保工で支持しつつ掘削して空間部を形成し、この空間部に例えば図1に図示したような地下道10等を構築する。図中、符号11は地下道10を形成するためのボックスカルバートである。

【0039】

従って、第一遮蔽体3に第二遮蔽体5の一部が嵌合して第一遮蔽体3と第二遮蔽体5とが連結されるから、第一遮蔽体3と第二遮蔽体5との重合部分が厚くなり、それだけ浸水経路が長くなるため、止水性が向上する。また、継手としての第二遮蔽体5は、厚みがある分剛性が高く、第一遮蔽体3の凹状部3bに嵌合していて外力による抜け出しなどに抵抗力が生じ、それだけ強度が向上する。更に、遮蔽体に継手を溶接等することなく、単に外形状を組み合わせるだけで連結するものであるから、施工が容易で、しかも、遮蔽体は回収して転用することもできる。

【0040】

実施例1においては、前記第一遮蔽体3と前記第一坑2及び前記第二遮蔽体5と前記第二坑4は、夫々略同断面形状に設定されている。具体的には、掘削装置として、断面視略円形状の第一坑2若しくは第二坑4を掘削する構成のものが採用され、第一遮蔽体3若しくは第二遮蔽体5として、第一坑2若しくは第二坑4と略同径且つ同断面形状のものが採用されている。

【0041】

従って、遮蔽体の側部に継手が突設される構成ではないから、止水パッキンにより第一坑2若しくは第二坑4と第一遮蔽体3若しくは第二遮蔽体5の外周面との間を簡易に且つ確実に閉塞でき、坑口からの湧水の漏出を阻止できる。また、第一坑2の掘削後のテールボイドが小さく、地山1崩落のおそれが小さい。

【0042】

また、前記第一遮蔽体3としては、側部に断面視円弧状の凹状部6(凹条)が形成された金属製の第一管体7(鋼管)の該凹状部6に前記被掘削部3aとなる低強度部材から成る充填材8が充填されたものが採用されている。尚、第一遮蔽体3の凹状部6は、図1に図示したように、配設される位置に応じて対向状態に左右両側部や、上下側などいずれかに設ける。

【0043】

このように金属製の第一管体7を用いた場合には、剛性が大きくなり、構造上の強度が向上し、水,土等の荷重に対しての抵抗が向上する。即ち、実施例1に係る壁体を施工し、該壁体の内面に支保工を施す際、該支保工に必要とする部材をそれだけ少なくできる。また、厳しい条件下での仮設構造物や、より高い品質を求められる永久構造物への活用など、適用範囲が広がる。更に、金属製の第一管体7は、凹状部3bの形成が容易なため、安価な材料となる。尚、第一管体7としては、金属製に限らずプラスチック製等、他の材質としても良い。

【0044】

特に実施例1においては、第一坑2に配設する前に、予め前記凹状部6に前記充填材8が充填された状態のものを第一坑2に配設するようにしている。従って、形状・品質などで確実なものを得ることができ(形状・品質を均一化でき)、また、被掘削部形成材を充填する設備も不要となり、推進工法で良好に施工可能となる。

【0045】

また、第一管体7の凹状部6の内面は、第二遮蔽体5の外形状(外面)よりやや大きい円弧に設定されている。

【0046】

尚、凹状部6に充填される充填材8を掘削する際に、この充填材8の一部を掘削するようにすると、第一管体7の配設位置が多少ずれていたとしても、干渉等が生じることなく良好に第二遮蔽体5を配設可能となる。

【0047】

低強度部材としては安価なモルタルが採用されている。従って、被掘削部3aの掘削時において掘削装置に過度の抵抗が生じることなく、良好に第二坑4を掘削できることになる。

【0048】

この第一遮蔽体3は、前記左右両側部の凹状部6にモルタルが前記第一坑2への配設前に充填されることで、断面視略円形状となるように構成されている。これにより、掘削装置による掘削断面と略合致した形状とすることができ、掘削後に地山1崩落防止のための埋め戻しが不要となる(モルタルが充填されていないものであると、隙間(凹状部6)があるため、崩落が生じる。)。

【0049】

尚、実施例1において低強度部材とは、機械掘削可能な強度の部材を言う。具体的には強度250kg/cm2程度以下の部材を採用するのが好ましいが、掘削速度を考慮するとより好ましくは強度200kg/cm2程度のものを採用すると良い。

【0050】

また、低強度部材としては、モルタルに限らず、コンクリート,セメントミルク,セメントペースト,ソイルセメント,樹脂系材料,薬液注入材等、掘削性を著しく阻害するものでなく、壁体の構造や形成に支障がなければいずれを採用しても良い。更には、機械掘削可能なものであれば前記非金属に限らず金属であっても良いのは勿論である。

【0051】

また、前記第一管体7の内部は適宜な固化材としてのモルタル(上記他の低強度部材のいずれかを用いても良い。)で充填されている。従って、この点からも強度に秀れた構成となる。

【0052】

第二遮蔽体5は、第一遮蔽体3より径小に設定された金属製の断面視略円形状の第二管体9(鋼管)であり、前記第一遮蔽体3の凹状部3bと略一致する外形状に設定されており、この第二遮蔽体5の側面の一部が前記凸状部5aに設定されている(第二遮蔽体5は断面視略円形状であるから、外周のどの部分でも前記第一遮蔽体3の凹状部3bと嵌合する凸状部5aとなる。)。従って、第二遮蔽体5としては市販の管体をそのまま利用できることになり、この点からも施工をコスト安に行えることになる。

【0053】

また、前記第二管体9の内部は適宜な固化材としてのモルタル(上記他の低強度部材のいずれかを用いても良い。)で充填されている。尚、第二管体9としては金属製に限らずプラスチック製等、他の材質としても良い。

【0054】

また、第一遮蔽体3及び第二遮蔽体5を第一坑2若しくは第二坑4に配設した後、この第一遮蔽体3の外周面と第一坑2との間及び第二遮蔽体5の外周面と第二坑4との間に、公知の裏込め注入装置を用いて裏込め注入材(モルタルや上記他の低強度部材のいずれか)を充填しても良い。この場合、更なる強度の向上を図れるのは勿論、湧水の漏出を一層確実に阻止できることになる。

【0055】

また、第一遮蔽体3及び第二遮蔽体5としては、第一管体7のように内部が中空のものに限らず、モルタル柱,コンクリート柱等を用いても良い。即ち、壁体は、中空の管体を並設して形成しても良いし、非中空の柱状体を並設して形成しても良い。

【0056】

尚、実施例1においては、立坑間に水平壁を形成してパイプルーフとする場合について説明したが、山岳トンネルの切羽前面に先行ルーフを形成するのにも用いることができる。また、鉛直壁を構成する場合として、立坑壁や止水壁(地下ダム、汚水等や廃棄物を貯めるための隔壁)も同様にして上記壁体を形成することが可能である。

【0057】

実施例1は上述のように構成したから、掘削装置により前記第一遮蔽体3の被掘削部3aを掘削しながら第二坑4を掘削し、この第二坑4に第二遮蔽体5を推進配設することで、この第二遮蔽体5の凸状部5aと前記第一遮蔽体3の凹状部3bとが嵌合し、第一遮蔽体3と第二遮蔽体5とは連結状態で並設されることになる。

【0058】

推進工法により第一遮蔽体3及び第二遮蔽体5を配設する場合、横坑を掘削した後、セグメントを組んで遮蔽体を作成する場合と異なり、施工速度が早く、また、セグメントの運搬設備が不要となる等、安価に施工可能となる。

【0059】

よって、所定間隔をおいて複数の第一坑2を掘削し、該第一坑2に第一遮蔽体3を配設した後、この第一遮蔽体3の被掘削部3aを掘削しながら第二坑4を掘削し、この第二坑4に第二遮蔽体5を配設するだけで、前記第一遮蔽体3と第二遮蔽体5とを連結状態で並設して所定の空間を囲むパイプルールを形成できることになり、地下水が多く含まれる滞水層や土圧・水圧などの外力が大きく作用する地山でもパイプルーフ工法を実現できることになる。

【0060】

即ち、例えば、交差点の立体交差では地上で交差させるオーバーパスと地下で交差させるアンダーパスとがあり、アンダーパスを採用した場合、地上の交通の影響を小さくできる非開削で施工するのが一般的である。しかし、従来工法では止水や構造に難点があり、それを解消するのに費用がかかり、延長当たりのコストが非常に高くなってしまう。この点、実施例1の壁体(パイプルーフ)を閉じた形で施工して、地下水の浸入を防いだ後、開放型で施工すれば確実でしかもコストも低く抑えることが可能となる。

【0061】

従って、実施例1は、第一遮蔽体に設けた被掘削部を掘削することで第二遮蔽体と嵌合する凹状部を形成することができ、従来のように側部に継手を突設する必要がなく、それだけ止水を良好に行えることになり、例えば地下水が多く含まれる滞水層や外力が大きく作用する地山にも容易に施工可能な極めて実用性に秀れた画期的なものとなる。

【実施例2】

【0062】

本発明の具体的な実施例2について図5,6に基づいて説明する。

【0063】

実施例2は、第一遮蔽体3及び第二遮蔽体5を、その全体を低強度部材(モルタル)で形成した一例である。この場合、第一遮蔽体3の側部のいずれの部分でも被掘削部3aに設定することが可能で、第一坑2内への配設を一層容易に行える。また、第一坑2の掘削位置の精度もよりラフに設定しても、第二坑4を掘削する掘削装置との干渉等が生ぜず、この点からも作業性に秀れたものとなる。

【0064】

また、実施例2においては、第一遮蔽体3及び第二遮蔽体5を略同一径に設定している。従って、同一の掘削装置を使用でき、それだけコスト安に施工可能となる。尚、第二遮蔽体5を第一遮蔽体3より径小とした場合、凹状部3bがそれだけ小さくなり、強度及び止水性に秀れた壁体を形成可能となる。この場合、継手としての止水と構造強度とを保つ範囲で第二遮蔽体5は径小とするのが好ましい。

【0065】

実施例2においては、横坑である第一坑2(若しくは第二坑4)に鞘管(図示省略)を推進し、続いて、該鞘管内に該鞘管と略同径の管材を配設し、続いて、この管材内部に充填材を充填し、続いて、前記鞘管を該鞘管を引き抜く際に形成される前記第一坑2若しくは前記第二坑4と前記管材との間の空隙部に充填材を充填しながら前記第一坑2(若しくは前記第二坑4)から引き抜くことで、前記第一遮蔽体3(若しくは前記第二遮蔽体5)を配設する。

【0066】

具体的には、以下のようにして施工を行う。

【0067】

所定間隔で複数の第一坑2を地山に掘削しながら、該第一坑2に鞘管として利用する管体を推進工法で水平に設置し、発進立坑から到達立坑へ推進する。工法は、泥水工法等を現場の条件から選定する。

【0068】

続いて、鞘管に管材であるモルタル管を配設し、該モルタル管内にH型鋼(図示省略)を挿入する。

【0069】

尚、モルタル管を形成するモルタルは、掘削装置により掘削が容易な配合、即ち、粗骨材や鉄筋等の補強材が入らない配合とすると良く、低強度を補うために樹脂などのファイバー等を混入するのが好ましい。また、モルタルの強度は、推進方向の継手が必要とする強度からは可能な限り高強度とすることが好ましい。しかし、機械掘削が可能な強度から250kg/cm2程度以下とするのが好ましいが、掘削速度を考慮するとより好ましくは200kg/cm2程度以下に設定するのが良い。また、推進するモルタル管同士の推進方向の接合は印籠継手を採用すると良い。

【0070】

また、H型鋼は立坑で挿入可能な長さで搬入してボルト等で接合する。このH型鋼は、モルタル管の中心に固定するためにスペーサーを取り付けながら挿入すると良い。また、H型鋼に限らず、I型鋼や鋼管や鉄筋としても良いし、入れなくても良い。

【0071】

続いて、両坑口を閉塞して裏込め注入管とエア抜き管を適当な延長ごとに配置してモルタル管内に充填材としてモルタルを充填してモルタル柱21とし、該モルタル柱21のテールボイドに裏込材22としてのモルタルを注入しながら、モルタル柱21が移動しないように立坑に固定した状態で鞘管を引き抜くことで、第一遮蔽体3が形成される(図5参照)。

【0072】

尚、テールボイドへの地下水の流入を阻止するため、モルタル注入圧が地下水圧を上回るように管理するのが望ましい。また、裏込め注入管を鞘管内に配管すると施工は容易であるが、テールボイドが大きくなる。一方、裏込め注入管を鞘管外に配管すればテールボイドは小さくなるが、配管はモルタル管の上部若しくは下部(第一遮蔽体3と第二遮蔽体5の連結部位を避けた位置)にする必要がある。また、裏込め注入のモルタルが硬化前に変形する場合も考えられるが、これは急結性のグラウト材や可塑性のグラウト材を使用することで防ぐことができる。また、注入厚さを薄くすれば変形は無視できる程度となる。

【0073】

また、モルタル管内に充填するモルタルは、モルタル管と同程度の配合(強度)とするのが好ましい。

【0074】

続いて、第一遮蔽体3の被掘削部3aを掘削するようにこの第一遮蔽体3間に第二坑4を掘削し、上記第一遮蔽体3と同様に第二坑4に第二遮蔽体5を配設することで、前記被掘削部3aが掘削されることで形成された凹状部3bと第二遮蔽体5の凸状部5aとが嵌合し、第一遮蔽体3と第二遮蔽体5とが連結されることになる(図6参照)。図中、符号23はモルタル管と該モルタル管内に注入されるモルタルとから成るモルタル柱、24は裏込め注入により注入された裏込材(ここではモルタル)である。

【0075】

従って、第一遮蔽体3に第二遮蔽体5の一部が嵌合して第一遮蔽体3と第二遮蔽体5とが連結されるから、第一遮蔽体3と第二遮蔽体5との重合部分が厚くなり、それだけ浸水経路が長くなるため、止水性が向上する。また、継手としての第二遮蔽体5は、厚みがある分剛性が高く、第一遮蔽体3の凹状部3bに嵌合していて外力による抜け出しなどに抵抗力が生じ、それだけ強度が向上する。

【0076】

尚、モルタル管は予め円柱状のもの(非中空のもの)を配設しても良い。また、第一遮蔽体3は、掘削されない中心部を鋼管やヒューム管等の高強度部材で構成し、その外側にモルタル等の低強度部材を貼り付ける構成としても良い。また、第二遮蔽体5は、切削しないためヒューム管等としても良い。

【0077】

また、鞘管を用いることで、機械掘削可能な強度であっても容易に土中に配設できる。これにより、被掘削部3aを掘削して形成される凹状部3bに第二遮蔽体5の凸状部5aを配設することで止水が可能となる。H型鋼等の芯材を円形断面の中心に設置することで遮蔽体の強度を確保することが可能となる。

【0078】

また、モルタル管の強度を切削可能な低強度に抑えることで、ラップ部分(第一遮蔽体3の被掘削部3a)の掘削が容易となり、それだけ壁体の形成を簡易に行えることになる。

【0079】

その余は実施例1と同様である。

【図面の簡単な説明】

【0080】

【図1】実施例1の使用状態を示す概略説明断面図である。

【図2】実施例1の使用状態を示す概略説明側面図である。

【図3】実施例1の施工工程を説明する概略説明断面図である。

【図4】実施例1の施工工程を説明する概略説明断面図である。

【図5】実施例2の施工工程を説明する概略説明断面図である。

【図6】実施例2の施工工程を説明する概略説明断面図である。

【符号の説明】

【0081】

1 地山

2 第一坑

3 第一遮蔽体

3a 被掘削部

3b 凹状部

4 第二坑

5 第二遮蔽体

5a 凸状部

6 凹状部

7 第一管体

8 充填材

9 第二管体

【特許請求の範囲】

【請求項1】

地山に配設される柱状若しくは筒状の遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、地山に所定間隔をおいて側部に被掘削部が設けられた第一遮蔽体を配設し、続いて、前記第一遮蔽体の被掘削部を掘削しながら該第一遮蔽体の間に第二遮蔽体を配設し、この第二遮蔽体と前記第一遮蔽体とを連設して壁体とすることを特徴とする壁体の形成方法。

【請求項2】

請求項1記載の壁体の形成方法において、前記被掘削部は複数であって対向状態に設けられていることを特徴とする壁体の形成方法。

【請求項3】

請求項1,2いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体には、前記被掘削部が掘削された際に形成される凹状部と嵌合する凸状部が形成されていることを特徴とする壁体の形成方法。

【請求項4】

請求項1〜3いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体は、前記地山に所定間隔をおいて掘削される第一坑に配設されるものであり、前記第二遮蔽体は、前記第一遮蔽体の間に掘削される第二坑に配設されるものであることを特徴とする壁体の形成方法。

【請求項5】

請求項4記載の壁体の形成方法において、前記第一坑及び前記第二坑は横坑であることを特徴とする壁体の形成方法。

【請求項6】

請求項4、5いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体と前記第一坑若しくは前記第二遮蔽体と前記第二坑は、夫々略同断面形状に設定されていることを特徴とする壁体の形成方法。

【請求項7】

請求項4〜6いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体若しくは前記第二遮蔽体は、断面視略円形状であることを特徴とする壁体の形成方法。

【請求項8】

請求項4〜7いずれか1項に記載の壁体の形成方法において、前記第一坑と該第一坑に配設された前記第一遮蔽体の外周面との間若しくは前記第二坑と該第二坑に配設された前記第二遮蔽体の外周面との間に、裏込め注入材を充填することを特徴とする壁体の形成方法。

【請求項9】

請求項1〜8いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体は、少なくとも被掘削部を含む一部が低強度部材で形成されていることを特徴とする壁体の形成方法。

【請求項10】

請求項9記載の壁体の形成方法において、前記第一遮蔽体は、その全部が低強度部材で形成されていることを特徴とする壁体の形成方法。

【請求項11】

請求項1〜10いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体は、側部に凹状部が形成された第一管体の該凹状部に充填され前記被掘削部となる充填材が充填されたものであることを特徴とする壁体の形成方法。

【請求項12】

請求項11記載の壁体の形成方法において、前記第一管体は鋼管であることを特徴とする壁体の形成方法。

【請求項13】

請求項11,12いずれか1項に記載の壁体の形成方法において、前記第一管体の内部を固化材で充填することを特徴とする壁体の形成方法。

【請求項14】

請求項1〜13いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体は、前記第一遮蔽体より小径であることを特徴とする壁体の形成方法。

【請求項15】

請求項1〜14いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体は、第二管体から成ることを特徴とする壁体の形成方法。

【請求項16】

請求項15記載の壁体の形成方法において、前記第二管体は鋼管であることを特徴とする壁体の形成方法。

【請求項17】

請求項1〜16いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体と前記第二遮蔽体とを連設して成る壁体は、囲繞状態の壁体であり、前記壁体形成後、該壁体の内方を掘削することを特徴とする壁体の形成方法。

【請求項18】

地山に並列に掘削された坑内に配設される遮蔽体を複数連設状態で並設して成る壁体であって、地山に所定間隔をおいて配設され側部に一対の凹状部が形成された鋼管から成る第一管体と、該第一管体間に配設され、前記第一管体の凹状部に夫々嵌合する一対の凸状部が形成された鋼管から成る第二管体とが複数連設されていることを特徴とする壁体。

【請求項1】

地山に配設される柱状若しくは筒状の遮蔽体を複数連設状態で並設して成る壁体の形成方法であって、地山に所定間隔をおいて側部に被掘削部が設けられた第一遮蔽体を配設し、続いて、前記第一遮蔽体の被掘削部を掘削しながら該第一遮蔽体の間に第二遮蔽体を配設し、この第二遮蔽体と前記第一遮蔽体とを連設して壁体とすることを特徴とする壁体の形成方法。

【請求項2】

請求項1記載の壁体の形成方法において、前記被掘削部は複数であって対向状態に設けられていることを特徴とする壁体の形成方法。

【請求項3】

請求項1,2いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体には、前記被掘削部が掘削された際に形成される凹状部と嵌合する凸状部が形成されていることを特徴とする壁体の形成方法。

【請求項4】

請求項1〜3いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体は、前記地山に所定間隔をおいて掘削される第一坑に配設されるものであり、前記第二遮蔽体は、前記第一遮蔽体の間に掘削される第二坑に配設されるものであることを特徴とする壁体の形成方法。

【請求項5】

請求項4記載の壁体の形成方法において、前記第一坑及び前記第二坑は横坑であることを特徴とする壁体の形成方法。

【請求項6】

請求項4、5いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体と前記第一坑若しくは前記第二遮蔽体と前記第二坑は、夫々略同断面形状に設定されていることを特徴とする壁体の形成方法。

【請求項7】

請求項4〜6いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体若しくは前記第二遮蔽体は、断面視略円形状であることを特徴とする壁体の形成方法。

【請求項8】

請求項4〜7いずれか1項に記載の壁体の形成方法において、前記第一坑と該第一坑に配設された前記第一遮蔽体の外周面との間若しくは前記第二坑と該第二坑に配設された前記第二遮蔽体の外周面との間に、裏込め注入材を充填することを特徴とする壁体の形成方法。

【請求項9】

請求項1〜8いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体は、少なくとも被掘削部を含む一部が低強度部材で形成されていることを特徴とする壁体の形成方法。

【請求項10】

請求項9記載の壁体の形成方法において、前記第一遮蔽体は、その全部が低強度部材で形成されていることを特徴とする壁体の形成方法。

【請求項11】

請求項1〜10いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体は、側部に凹状部が形成された第一管体の該凹状部に充填され前記被掘削部となる充填材が充填されたものであることを特徴とする壁体の形成方法。

【請求項12】

請求項11記載の壁体の形成方法において、前記第一管体は鋼管であることを特徴とする壁体の形成方法。

【請求項13】

請求項11,12いずれか1項に記載の壁体の形成方法において、前記第一管体の内部を固化材で充填することを特徴とする壁体の形成方法。

【請求項14】

請求項1〜13いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体は、前記第一遮蔽体より小径であることを特徴とする壁体の形成方法。

【請求項15】

請求項1〜14いずれか1項に記載の壁体の形成方法において、前記第二遮蔽体は、第二管体から成ることを特徴とする壁体の形成方法。

【請求項16】

請求項15記載の壁体の形成方法において、前記第二管体は鋼管であることを特徴とする壁体の形成方法。

【請求項17】

請求項1〜16いずれか1項に記載の壁体の形成方法において、前記第一遮蔽体と前記第二遮蔽体とを連設して成る壁体は、囲繞状態の壁体であり、前記壁体形成後、該壁体の内方を掘削することを特徴とする壁体の形成方法。

【請求項18】

地山に並列に掘削された坑内に配設される遮蔽体を複数連設状態で並設して成る壁体であって、地山に所定間隔をおいて配設され側部に一対の凹状部が形成された鋼管から成る第一管体と、該第一管体間に配設され、前記第一管体の凹状部に夫々嵌合する一対の凸状部が形成された鋼管から成る第二管体とが複数連設されていることを特徴とする壁体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−162323(P2007−162323A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−359582(P2005−359582)

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000154565)株式会社福田組 (34)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000154565)株式会社福田組 (34)

【Fターム(参考)】

[ Back to top ]