壁構造

【課題】本発明は防火性能、耐火性能を必要とする建築、構築物の壁下地材として使用出来、かつ軽量で、強度の高い壁構造に関するものである。

【解決手段】芯材3を表面材1と裏面材2とでサンドイッチしたパネルAを雄雌嵌合して連結した壁構造において、隣接するパネルAの表面材1と裏面材2とを連結具γでつなぎ、隣接するパネルAの表面材1と裏面材2同士をつないだ連結具γは隣接する2枚のパネルAの裏面を突き抜けないパネルAの連結構造である。

【解決手段】芯材3を表面材1と裏面材2とでサンドイッチしたパネルAを雄雌嵌合して連結した壁構造において、隣接するパネルAの表面材1と裏面材2とを連結具γでつなぎ、隣接するパネルAの表面材1と裏面材2同士をつないだ連結具γは隣接する2枚のパネルAの裏面を突き抜けないパネルAの連結構造である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は防火性能、耐火性能を必要とする建築、構築物の外壁構造として使用出来、かつ一般に使用されている建築用パネルを用いて耐風圧性を向上した壁面を形成することが出来る壁構造に関するものである。

【背景技術】

【0002】

一般に、薄板状の表面材と裏面材にて合成樹脂発泡体からなる芯材をサンドイッチした建築用パネルは数多く発明、考案されて上市されている。(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−096806号公報

【特許文献2】特開2003−261996号公報

【特許文献3】特開2004−197365号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら特許文献1〜3の薄板状の金属製表面材と裏面材間に合成樹脂発泡体からなる芯材を充填してサンドイッチした建築用パネルは、高層ビル、耐風圧強度を必要とする区域等に施工することが出来ず、高層ビルやより耐風圧強度を必要とする区域等にこの種パネルを施工する場合には、耐風圧性能を考慮して特殊な形状のパネル、特殊な構造を用いる必要があった。また、特殊な形状のパネル、特殊な構造によるコストアップ・施工性効率の低下等の課題があると共に、施工性向上等のために躯体のピッチを広く取ることが望まれているが、強度の問題等により未だ解決策が無かった。さらに、より強い耐風圧性能が必要とされる高層部では胴縁間隔や取付ピッチを狭く形成する、等の取付強度向上策が必要とされ、一般的な施工で十分な低層部と異なる施工となりコストアップ、施工効率の低下、等の課題があった。

【課題を解決するための手段】

【0005】

本発明はこのような欠点を解決するために、芯材を表面材と裏面材とでサンドイッチしたパネルを雄雌嵌合して連結した壁構造において、隣接するパネルの表面材と裏面材とを連結具でつなぐ壁構造であり、連結具は隣接する2枚のパネルの裏面を突き抜けない壁構造を提供するものである。

【発明の効果】

【0006】

本発明に係る壁構造によれば、隣接するパネルの表面材と裏面材とをパネルの裏面まで突き抜けないようにして連結具でつなぐ構造とすることにより、(1)隣接するパネル同士が順次一体化されて壁面全体が1枚のパネルのようになって強度が向上し、壁下地となる胴縁の間隔を従来に比して広く取れてコストが低く、施工性が高く、かつ工期が短縮出来る。(2)パネルの連結後は耐風圧性が大幅に向上する。(3)汎用品のパネルを高層ビル、耐風圧強度を必要とする区域等の壁構造として採用出来る。(4)より強い耐風圧性能が必要とされる高層部と一般的な施工で十分な低層部とで、各々異なる構造のパネル・施工方法等を用いる必要がなく、同じパネル、同じ胴縁間隔で形成出来る。(5)隣接するパネルの雄雌嵌合部間の隙間が少なくなり、気密性能・断熱性能・防水性能が向上する。(6)隣接するパネルをつなぐ連結具はパネルの裏面を突き抜けないので、連結具による気密性能・断熱性能・防水性能の低下が無く、長期に亘りパネルの劣化を防止出来る。等の特徴、効果がある。

【図面の簡単な説明】

【0007】

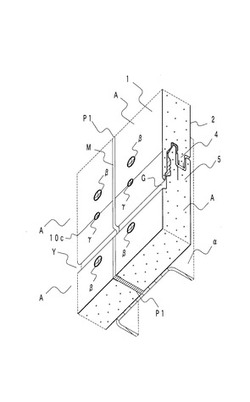

【図1】本発明に係る壁構造の代表的一例を示す説明図である。

【図2】本発明に係る壁構造の施工状態説明図である。

【図3】本発明に係る壁構造の施工状態説明図である。

【図4】本発明に係る壁構造の施工状態説明図である。

【図5】本発明に係る壁構造の施工状態説明図である。

【図6】本発明に係る壁構造の施工状態説明図である。

【図7】本発明に係る壁構造の施工状態説明図である。

【図8】本発明に係る壁構造の施工状態説明図である。

【図9】本発明に係る壁構造に使用するパネルの代表的一例を示す説明図である。

【図10】本発明に係る壁構造を示す平面図である。

【図11】本発明に係る壁構造を示す平面図である。

【図12】本発明に係る壁構造のその他の実施例を示す説明図である。

【図13】本発明に係る壁構造に使用するパネルのその他の実施例を示す説明図である。

【図14】本発明に係る壁構造のその他の実施例を示す説明図である。

【図15】本発明に係る壁構造のその他の実施例を示す説明図である。

【図16】本発明に係る壁構造のその他の実施例を示す説明図である。

【図17】本発明に係る壁構造のその他の実施例を示す説明図である。

【図18】本発明に係る壁構造のその他の実施例を示す説明図である。

【発明を実施するための形態】

【実施例】

【0008】

以下に図面を用いて本発明に係る壁構造について詳細に説明する。図1〜図8は本発明に係る壁構造の施工状態を示す説明図、図9(a)〜(c)は本発明に係る壁構造に使用するパネルAを示す説明図である。図中、αは壁下地、βはパネルAを壁下地αに固定するためのスクリュービス等の固定具、γはパネルA同士を連結するスクリュービス等の連結具を示している。なお、図1〜図8(a)、(b)は図9の点線で囲んだ部分を拡大して示した部分拡大斜視図と部分拡大断面図である。

【0009】

壁下地αは垂直平面状の壁下地材となるもので、図では角パイプを使用した壁下地αを示してある。勿論、C形鋼、木材よりなる胴縁等を使用しても良いものであり、耐火性の向上のために繊維混入珪酸カルシウム板等で周りを囲って形成した壁下地αとすることも当然可能である。

【0010】

パネルAの全体形状の一例としては図9(a)〜(c)に示すように、長尺で金属製の薄板からなる表面材1と裏面材2間に芯材3をサンドイッチし、図では幅方向の下端に形成した雄型連結部4、上端に形成した雌型連結部5とから形成したものである。なお、Pはパッキング材で、防水性、気密性を向上させるが、特に耐火性を向上させる場合にはグラファイト混入ロックウール等耐火性を有するパッキング材Pを使用する。

【0011】

雄型連結部4は、表面材1の下端を上方に折り返した上縁6aと、上縁6aの先端を内方に屈曲した最奥片6bと、最奥片6bの先端を下方に垂下した差込片6cとから形成した係合溝6と、裏面材2の下端を外方に屈曲し先端を下方に垂下した雄下縁2aと差込片6cと芯材3とから形成した係合片7とから形成したものである。

【0012】

雌型連結部5は、表面材1の上端を内方に屈曲し先端を上方に突出した固定片8aと、固定片8aの先端を折り返し下方に垂下した上縁8bと、固定片8aに形成した溝空間8cとから形成した嵌合片8、裏面材2の上端を外方に屈曲し先端を下方に垂下した雌下縁2bと上縁8bとから形成した嵌合溝9とから形成したものである。

【0013】

勿論、雄型連結部4、雌型連結部5は上記形状に限定されるものでは無く、各種形状に成形された雄雌嵌合構造を形成するものである。

【0014】

表面材1と裏面材2は金属製板材a、bよりなり、例えば鉄、アルミニウム、銅、ステンレス、チタン、アルミ・亜鉛合金メッキ鋼板、ガルバリウム鋼板、ホーロー鋼板、クラッド鋼板、ラミネート鋼板(塩ビ鋼板等)、サンドイッチ鋼板(制振鋼板等)の一種をロール成形、プレス成形、押出成形等によって各種形状に成形したものである。

【0015】

芯材3は断熱材で、例えば合成樹脂発泡体cとしては、ポリウレタンフォーム、ポリイソシアヌレートフォーム、フェノールフォーム、塩化ビニルフォーム、ポリエチレンフォーム、ポリスチレンフォーム、ユリアフォーム等の合成樹脂発泡体からなり、特に耐火性を必要とする場合にはレゾール型フェノールの原液と、硬化剤、発泡剤を混合し、表面材1、もしくは裏面材2の裏面側に吐出させ、加熱して反応・発泡・硬化させて形成するものである。また、芯材3中には各種難燃材として軽量骨材(パーライト粒、ガラスビーズ、石膏スラグ、タルク石、シラスバルーン、水酸化アルミニウム等)、繊維状物(グラスウール、ロックウール、カーボン繊維、グラファイト等)を混在させ、耐火性、防火性を向上させることも出来る。

【0016】

そこで、本発明に係る壁構造における施工順序の一実施例について詳細に説明する。まず、図9(a)〜(c)に示すようなパネルAが図1〜図5のように垂直な壁下地α上に横張りにて連結固定され、図10(a)、(b)や図11の平面図に示すように形成されるとする。なお、図10(a)はパネルAを壁下地αに固定する固定具βを施工した状態を示す平面図、図10(b)はパネルA同士を固定する連結具γを施工した状態を示す平面図、図11は固定具βと連結具γを施工した状態を示す平面図である。

【0017】

なお、当該パネルAは、働き幅が600〜1000mm位で、長さが900〜3600mm位の長尺状のものであり、壁下地αの間隔はそのパネルAの長さや幅に合わせ適宜決定され、長手方向の木口端面に隣接するパネルA間の目地部Mは壁下地α上に形成される。

【0018】

パネルAの連結は、図2、図6(a)に示すように、雄型連結部4の係合溝6に雌型連結部5の嵌合片8を連結し、雄型連結部4の係合片7を雌型連結部5の嵌合溝9に連結することにより、順次パネルAを連結するものである。

【0019】

また、パネルAの壁下地αへの固定は図2〜図5、図7(a)、(b)に示すように形成するものであり、スクリュービス等の固定具βを図9(a)〜(c)に示すようなパネルAの化粧面10の下端部10aから上端部10bの幅Wから下端部10aから最奥片6bまでの距離W2を差し引いたW1の範囲で、かつ目地部MにおけるパネルAの両端部分を壁下地αに固定するものである。

【0020】

なお、図10(a)においては、目地部M部分のパネルAの化粧面10両端部で、かつ図9(a)に示す化粧面10内の幅W1内において、上下端部および中央部分の3カ所を固定具βにより壁下地αに固定しているものである。勿論、固定具βの打設本数は任意であるが固定ピッチは強度の関係上例えば450mm以下が好ましい。

【0021】

目地部M部分におけるパネルAの施工は、図3〜図5、図7(b)、図8(b)、図9(b)に示すように、パネルAの端部間にウレタンフォームよりなる目地パッキング材P1を形成し、目地部Mの防水性、気密性を向上するものである。勿論、目地パッキング材P1としては、定型で弾性のあるパッキング材として発泡ゴム、ポリ塩化ビニル系、クロロプレン系、クロロスルホン化ポリエチレン系、エチレンプロピレン系、アスファルト含浸ポリウレタン系、EPM、EPDM等も使用出来、目地部Mの耐火性を向上する場合には耐火性を有するロックウールフェルト、セラミックウール、グラスウール、石綿、石膏ボード、各種無機発泡体、超高密度フェノールフォーム、グラファイト混入ロックウール等を使用するものである。

【0022】

連結具γは、連結されたパネルAのパネルA同士の雄型連結部4と雌型連結部5が下地α上で連結された部分である嵌合部Gを、更に強固に連結固定するための取付用ビスであり、パネルA同士の嵌合部G部分を連結するためのものであり、嵌合部G間に隙間が形成されるのを防止し、気密性能・断熱性能・防水性能を向上させるものであり、図9(b)に示すようにパネルAの厚さHとした場合に、図8(a)に示すように連結具γの高さをH1とすると、H>H1の関係とし、図9(c)に示すようにパネルAの化粧面10から裏面材2の上縁8bの厚さをH2とすると、H1>H2の関係とするものである。これは、連結具γを打設した際に図8(a)、(b)に示すように連結具γが隣接する2枚のパネルAの裏面を突き抜けないような寸法関係である。

【0023】

連結具γによるパネルA同士の連結は、図1、図8(a)、(b)に示すように、目地部Mと横目地部Yの交差する部分においては、壁下地αに達しないようにパネルA同士を固定するものであり、裏面材2の裏面を突き抜けないように形成して、気密性、断熱性、防水性の低下を防止し、長期に亘りパネルAの劣化を防止するものである。また、パネルAの表面材1、裏面材2と、隣り合うパネルAの表面材1、裏面材2を同時に連結することで、1本の連結具γによりパネルA同士の4枚の金属製板材aと金属製板材b同士が同時に連結固定されることになる。勿論、梁等の壁下地αが存在しない部分においても、連結具γは相隣るパネルA同士の裏面を突き抜けないように形成するものである。

【0024】

さらに詳説すると、図8(a)に示すように連結具γはパネルA2の化粧面10、パネルA2の上縁6a、パネルA1の固定片8a、パネルA1の上縁8b、パネルA2の差込片6c、パネルA2の雄下縁2a、パネルA1の雌下縁2bの順に打ち込まれ、最終的に連結具γの先端が、パネルA2における雌下縁2b裏面の芯材3内に存在する状態となるものである。

【0025】

なお、連結具γの打設位置は図8(a)に示すように裏面材2の最上端から係合片7の先端までのW3とすると、W3の範囲の略中心部で行うものである。このように形成することにより、隣接するパネルA間の嵌合部Gの隙間が少なくなり、気密性能・断熱性能・防水性能が向上し、壁全面が1枚のパネルのようになり強度を向上し、壁下地αの間隔を従来に比して広く取れるものである。

【0026】

図10(b)に示すように連結具γのパネルAの長手方向の打設ピッチW4は100mm〜450mm(強度の関係上300mm以下が好ましい)であるが、パネルAの長さ(壁下地αの形成ピッチ)X、パネルAの働き幅Z、パネルAの厚さH、断熱パネルAの断面性能である断面二次モーメントと断面係数を勘案して決められるものである。

【0027】

また、連結具γ、固定具βの打設位置を明確にするために、図1に示すような打設位置が目視(可視化)出来ような凹条・凹凸条(成形)、点・ライン(印刷)、一定ピッチのパンチ痕(打痕)等よりなる打設部10cをパネルAに形成することも出来るものである。

【0028】

図8(a)に示すパネルA間の嵌合部G内に形成される溝空間8cは、室内側と屋内側に圧力差が生じた場合に懸念されるパネルAの嵌合部G内の防水層にかかる圧力を、パネルAの横目地Y方向の長手方向に分散し、嵌合部G内に確実な防水層を形成するものである。

【0029】

以上説明したのは本発明に係る壁構造の一実施例にすぎず、図12(a)、(b)〜図18(a)、(b)に示すように形成することも出来る。

【0030】

図11(a)、(b)はパネルAの長手方向木口端面に端面片11を形成し目地部Mの施工性、防水性、気密性を向上したパネルAである。

【0031】

図13(a)、(b)はパネルAのその他の連結構造を示す説明図、14(a)、(b)は図13(a)、(b)のパネルAの施工状態を示す断面図である。

【0032】

図15はパネルAの目地部MのパネルAと壁下地α間に長尺状で金属製の敷目板12を形成し、目地部Mの防水性、気密性、防火性、耐火性を向上したものである。なお、敷目板12の材質は金属製にはこだわらず、その目的に合わせて適宜決定出来るものである。

【0033】

図16(a)、(b)はパネルA1の雌型連結部5側を固定具βにより壁下地αに固定したパネルAの施工状態を示す断面図、図17(a)、(b)は雌型連結部5側を固定具βにより壁下地αに固定すると共に、パネルAの化粧面10の上下端部を固定した固定具βの施工を省略したパネルAの施工状態を示す断面図である。

【0034】

図17(a)、(b)は連結具γの露出部分を防水テープ13により被覆したものであり、図のように連続状で形成したり、円形等の防水シールよりなり防水テープ13を形成したパネルAの施工状態を示す断面図である。

【産業上の利用可能性】

【0035】

本発明に係る壁構造によれば、より強い耐風圧性能が必要とされる高層部と一般的な施工で十分な低層部とで、各々異なる構造のパネル・施工方法等を用いる必要がなく、同じパネル、同じ胴縁間隔で形成出来る。また、隣接するパネルA同士が順次一体化されて壁面全体が1枚のパネルAのようになって強度が向上し、壁下地αとなる梁の間隔を従来に比して広くとれて施工性が高く、工期が短縮でき、トータルコストが低くなる。

【符号の説明】

【0036】

α 壁下地

β 固定具

γ 連結具

A パネル

A1 パネル

A2 パネル

G 嵌合部

M 目地部

P パッキング材

P1 目地パッキング材

Y 横目地部

a 金属製板材

b 金属製板材

c 合成樹脂発泡体

1 表面材

2 裏面材

2a 雄下縁

2b 雌下縁

3 芯材

4 雄型連結部

5 雌型連結部

6 係合溝

6a 上縁

6b 最奥片

6c 差込片

7 係合片

8 嵌合片

8a 固定片

8b 上縁

8c 溝空間

9 嵌合溝

10 化粧面

10a 下端部

10b 上端部

10c 打設部

11 端部片

12 敷目板

【技術分野】

【0001】

本発明は防火性能、耐火性能を必要とする建築、構築物の外壁構造として使用出来、かつ一般に使用されている建築用パネルを用いて耐風圧性を向上した壁面を形成することが出来る壁構造に関するものである。

【背景技術】

【0002】

一般に、薄板状の表面材と裏面材にて合成樹脂発泡体からなる芯材をサンドイッチした建築用パネルは数多く発明、考案されて上市されている。(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−096806号公報

【特許文献2】特開2003−261996号公報

【特許文献3】特開2004−197365号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら特許文献1〜3の薄板状の金属製表面材と裏面材間に合成樹脂発泡体からなる芯材を充填してサンドイッチした建築用パネルは、高層ビル、耐風圧強度を必要とする区域等に施工することが出来ず、高層ビルやより耐風圧強度を必要とする区域等にこの種パネルを施工する場合には、耐風圧性能を考慮して特殊な形状のパネル、特殊な構造を用いる必要があった。また、特殊な形状のパネル、特殊な構造によるコストアップ・施工性効率の低下等の課題があると共に、施工性向上等のために躯体のピッチを広く取ることが望まれているが、強度の問題等により未だ解決策が無かった。さらに、より強い耐風圧性能が必要とされる高層部では胴縁間隔や取付ピッチを狭く形成する、等の取付強度向上策が必要とされ、一般的な施工で十分な低層部と異なる施工となりコストアップ、施工効率の低下、等の課題があった。

【課題を解決するための手段】

【0005】

本発明はこのような欠点を解決するために、芯材を表面材と裏面材とでサンドイッチしたパネルを雄雌嵌合して連結した壁構造において、隣接するパネルの表面材と裏面材とを連結具でつなぐ壁構造であり、連結具は隣接する2枚のパネルの裏面を突き抜けない壁構造を提供するものである。

【発明の効果】

【0006】

本発明に係る壁構造によれば、隣接するパネルの表面材と裏面材とをパネルの裏面まで突き抜けないようにして連結具でつなぐ構造とすることにより、(1)隣接するパネル同士が順次一体化されて壁面全体が1枚のパネルのようになって強度が向上し、壁下地となる胴縁の間隔を従来に比して広く取れてコストが低く、施工性が高く、かつ工期が短縮出来る。(2)パネルの連結後は耐風圧性が大幅に向上する。(3)汎用品のパネルを高層ビル、耐風圧強度を必要とする区域等の壁構造として採用出来る。(4)より強い耐風圧性能が必要とされる高層部と一般的な施工で十分な低層部とで、各々異なる構造のパネル・施工方法等を用いる必要がなく、同じパネル、同じ胴縁間隔で形成出来る。(5)隣接するパネルの雄雌嵌合部間の隙間が少なくなり、気密性能・断熱性能・防水性能が向上する。(6)隣接するパネルをつなぐ連結具はパネルの裏面を突き抜けないので、連結具による気密性能・断熱性能・防水性能の低下が無く、長期に亘りパネルの劣化を防止出来る。等の特徴、効果がある。

【図面の簡単な説明】

【0007】

【図1】本発明に係る壁構造の代表的一例を示す説明図である。

【図2】本発明に係る壁構造の施工状態説明図である。

【図3】本発明に係る壁構造の施工状態説明図である。

【図4】本発明に係る壁構造の施工状態説明図である。

【図5】本発明に係る壁構造の施工状態説明図である。

【図6】本発明に係る壁構造の施工状態説明図である。

【図7】本発明に係る壁構造の施工状態説明図である。

【図8】本発明に係る壁構造の施工状態説明図である。

【図9】本発明に係る壁構造に使用するパネルの代表的一例を示す説明図である。

【図10】本発明に係る壁構造を示す平面図である。

【図11】本発明に係る壁構造を示す平面図である。

【図12】本発明に係る壁構造のその他の実施例を示す説明図である。

【図13】本発明に係る壁構造に使用するパネルのその他の実施例を示す説明図である。

【図14】本発明に係る壁構造のその他の実施例を示す説明図である。

【図15】本発明に係る壁構造のその他の実施例を示す説明図である。

【図16】本発明に係る壁構造のその他の実施例を示す説明図である。

【図17】本発明に係る壁構造のその他の実施例を示す説明図である。

【図18】本発明に係る壁構造のその他の実施例を示す説明図である。

【発明を実施するための形態】

【実施例】

【0008】

以下に図面を用いて本発明に係る壁構造について詳細に説明する。図1〜図8は本発明に係る壁構造の施工状態を示す説明図、図9(a)〜(c)は本発明に係る壁構造に使用するパネルAを示す説明図である。図中、αは壁下地、βはパネルAを壁下地αに固定するためのスクリュービス等の固定具、γはパネルA同士を連結するスクリュービス等の連結具を示している。なお、図1〜図8(a)、(b)は図9の点線で囲んだ部分を拡大して示した部分拡大斜視図と部分拡大断面図である。

【0009】

壁下地αは垂直平面状の壁下地材となるもので、図では角パイプを使用した壁下地αを示してある。勿論、C形鋼、木材よりなる胴縁等を使用しても良いものであり、耐火性の向上のために繊維混入珪酸カルシウム板等で周りを囲って形成した壁下地αとすることも当然可能である。

【0010】

パネルAの全体形状の一例としては図9(a)〜(c)に示すように、長尺で金属製の薄板からなる表面材1と裏面材2間に芯材3をサンドイッチし、図では幅方向の下端に形成した雄型連結部4、上端に形成した雌型連結部5とから形成したものである。なお、Pはパッキング材で、防水性、気密性を向上させるが、特に耐火性を向上させる場合にはグラファイト混入ロックウール等耐火性を有するパッキング材Pを使用する。

【0011】

雄型連結部4は、表面材1の下端を上方に折り返した上縁6aと、上縁6aの先端を内方に屈曲した最奥片6bと、最奥片6bの先端を下方に垂下した差込片6cとから形成した係合溝6と、裏面材2の下端を外方に屈曲し先端を下方に垂下した雄下縁2aと差込片6cと芯材3とから形成した係合片7とから形成したものである。

【0012】

雌型連結部5は、表面材1の上端を内方に屈曲し先端を上方に突出した固定片8aと、固定片8aの先端を折り返し下方に垂下した上縁8bと、固定片8aに形成した溝空間8cとから形成した嵌合片8、裏面材2の上端を外方に屈曲し先端を下方に垂下した雌下縁2bと上縁8bとから形成した嵌合溝9とから形成したものである。

【0013】

勿論、雄型連結部4、雌型連結部5は上記形状に限定されるものでは無く、各種形状に成形された雄雌嵌合構造を形成するものである。

【0014】

表面材1と裏面材2は金属製板材a、bよりなり、例えば鉄、アルミニウム、銅、ステンレス、チタン、アルミ・亜鉛合金メッキ鋼板、ガルバリウム鋼板、ホーロー鋼板、クラッド鋼板、ラミネート鋼板(塩ビ鋼板等)、サンドイッチ鋼板(制振鋼板等)の一種をロール成形、プレス成形、押出成形等によって各種形状に成形したものである。

【0015】

芯材3は断熱材で、例えば合成樹脂発泡体cとしては、ポリウレタンフォーム、ポリイソシアヌレートフォーム、フェノールフォーム、塩化ビニルフォーム、ポリエチレンフォーム、ポリスチレンフォーム、ユリアフォーム等の合成樹脂発泡体からなり、特に耐火性を必要とする場合にはレゾール型フェノールの原液と、硬化剤、発泡剤を混合し、表面材1、もしくは裏面材2の裏面側に吐出させ、加熱して反応・発泡・硬化させて形成するものである。また、芯材3中には各種難燃材として軽量骨材(パーライト粒、ガラスビーズ、石膏スラグ、タルク石、シラスバルーン、水酸化アルミニウム等)、繊維状物(グラスウール、ロックウール、カーボン繊維、グラファイト等)を混在させ、耐火性、防火性を向上させることも出来る。

【0016】

そこで、本発明に係る壁構造における施工順序の一実施例について詳細に説明する。まず、図9(a)〜(c)に示すようなパネルAが図1〜図5のように垂直な壁下地α上に横張りにて連結固定され、図10(a)、(b)や図11の平面図に示すように形成されるとする。なお、図10(a)はパネルAを壁下地αに固定する固定具βを施工した状態を示す平面図、図10(b)はパネルA同士を固定する連結具γを施工した状態を示す平面図、図11は固定具βと連結具γを施工した状態を示す平面図である。

【0017】

なお、当該パネルAは、働き幅が600〜1000mm位で、長さが900〜3600mm位の長尺状のものであり、壁下地αの間隔はそのパネルAの長さや幅に合わせ適宜決定され、長手方向の木口端面に隣接するパネルA間の目地部Mは壁下地α上に形成される。

【0018】

パネルAの連結は、図2、図6(a)に示すように、雄型連結部4の係合溝6に雌型連結部5の嵌合片8を連結し、雄型連結部4の係合片7を雌型連結部5の嵌合溝9に連結することにより、順次パネルAを連結するものである。

【0019】

また、パネルAの壁下地αへの固定は図2〜図5、図7(a)、(b)に示すように形成するものであり、スクリュービス等の固定具βを図9(a)〜(c)に示すようなパネルAの化粧面10の下端部10aから上端部10bの幅Wから下端部10aから最奥片6bまでの距離W2を差し引いたW1の範囲で、かつ目地部MにおけるパネルAの両端部分を壁下地αに固定するものである。

【0020】

なお、図10(a)においては、目地部M部分のパネルAの化粧面10両端部で、かつ図9(a)に示す化粧面10内の幅W1内において、上下端部および中央部分の3カ所を固定具βにより壁下地αに固定しているものである。勿論、固定具βの打設本数は任意であるが固定ピッチは強度の関係上例えば450mm以下が好ましい。

【0021】

目地部M部分におけるパネルAの施工は、図3〜図5、図7(b)、図8(b)、図9(b)に示すように、パネルAの端部間にウレタンフォームよりなる目地パッキング材P1を形成し、目地部Mの防水性、気密性を向上するものである。勿論、目地パッキング材P1としては、定型で弾性のあるパッキング材として発泡ゴム、ポリ塩化ビニル系、クロロプレン系、クロロスルホン化ポリエチレン系、エチレンプロピレン系、アスファルト含浸ポリウレタン系、EPM、EPDM等も使用出来、目地部Mの耐火性を向上する場合には耐火性を有するロックウールフェルト、セラミックウール、グラスウール、石綿、石膏ボード、各種無機発泡体、超高密度フェノールフォーム、グラファイト混入ロックウール等を使用するものである。

【0022】

連結具γは、連結されたパネルAのパネルA同士の雄型連結部4と雌型連結部5が下地α上で連結された部分である嵌合部Gを、更に強固に連結固定するための取付用ビスであり、パネルA同士の嵌合部G部分を連結するためのものであり、嵌合部G間に隙間が形成されるのを防止し、気密性能・断熱性能・防水性能を向上させるものであり、図9(b)に示すようにパネルAの厚さHとした場合に、図8(a)に示すように連結具γの高さをH1とすると、H>H1の関係とし、図9(c)に示すようにパネルAの化粧面10から裏面材2の上縁8bの厚さをH2とすると、H1>H2の関係とするものである。これは、連結具γを打設した際に図8(a)、(b)に示すように連結具γが隣接する2枚のパネルAの裏面を突き抜けないような寸法関係である。

【0023】

連結具γによるパネルA同士の連結は、図1、図8(a)、(b)に示すように、目地部Mと横目地部Yの交差する部分においては、壁下地αに達しないようにパネルA同士を固定するものであり、裏面材2の裏面を突き抜けないように形成して、気密性、断熱性、防水性の低下を防止し、長期に亘りパネルAの劣化を防止するものである。また、パネルAの表面材1、裏面材2と、隣り合うパネルAの表面材1、裏面材2を同時に連結することで、1本の連結具γによりパネルA同士の4枚の金属製板材aと金属製板材b同士が同時に連結固定されることになる。勿論、梁等の壁下地αが存在しない部分においても、連結具γは相隣るパネルA同士の裏面を突き抜けないように形成するものである。

【0024】

さらに詳説すると、図8(a)に示すように連結具γはパネルA2の化粧面10、パネルA2の上縁6a、パネルA1の固定片8a、パネルA1の上縁8b、パネルA2の差込片6c、パネルA2の雄下縁2a、パネルA1の雌下縁2bの順に打ち込まれ、最終的に連結具γの先端が、パネルA2における雌下縁2b裏面の芯材3内に存在する状態となるものである。

【0025】

なお、連結具γの打設位置は図8(a)に示すように裏面材2の最上端から係合片7の先端までのW3とすると、W3の範囲の略中心部で行うものである。このように形成することにより、隣接するパネルA間の嵌合部Gの隙間が少なくなり、気密性能・断熱性能・防水性能が向上し、壁全面が1枚のパネルのようになり強度を向上し、壁下地αの間隔を従来に比して広く取れるものである。

【0026】

図10(b)に示すように連結具γのパネルAの長手方向の打設ピッチW4は100mm〜450mm(強度の関係上300mm以下が好ましい)であるが、パネルAの長さ(壁下地αの形成ピッチ)X、パネルAの働き幅Z、パネルAの厚さH、断熱パネルAの断面性能である断面二次モーメントと断面係数を勘案して決められるものである。

【0027】

また、連結具γ、固定具βの打設位置を明確にするために、図1に示すような打設位置が目視(可視化)出来ような凹条・凹凸条(成形)、点・ライン(印刷)、一定ピッチのパンチ痕(打痕)等よりなる打設部10cをパネルAに形成することも出来るものである。

【0028】

図8(a)に示すパネルA間の嵌合部G内に形成される溝空間8cは、室内側と屋内側に圧力差が生じた場合に懸念されるパネルAの嵌合部G内の防水層にかかる圧力を、パネルAの横目地Y方向の長手方向に分散し、嵌合部G内に確実な防水層を形成するものである。

【0029】

以上説明したのは本発明に係る壁構造の一実施例にすぎず、図12(a)、(b)〜図18(a)、(b)に示すように形成することも出来る。

【0030】

図11(a)、(b)はパネルAの長手方向木口端面に端面片11を形成し目地部Mの施工性、防水性、気密性を向上したパネルAである。

【0031】

図13(a)、(b)はパネルAのその他の連結構造を示す説明図、14(a)、(b)は図13(a)、(b)のパネルAの施工状態を示す断面図である。

【0032】

図15はパネルAの目地部MのパネルAと壁下地α間に長尺状で金属製の敷目板12を形成し、目地部Mの防水性、気密性、防火性、耐火性を向上したものである。なお、敷目板12の材質は金属製にはこだわらず、その目的に合わせて適宜決定出来るものである。

【0033】

図16(a)、(b)はパネルA1の雌型連結部5側を固定具βにより壁下地αに固定したパネルAの施工状態を示す断面図、図17(a)、(b)は雌型連結部5側を固定具βにより壁下地αに固定すると共に、パネルAの化粧面10の上下端部を固定した固定具βの施工を省略したパネルAの施工状態を示す断面図である。

【0034】

図17(a)、(b)は連結具γの露出部分を防水テープ13により被覆したものであり、図のように連続状で形成したり、円形等の防水シールよりなり防水テープ13を形成したパネルAの施工状態を示す断面図である。

【産業上の利用可能性】

【0035】

本発明に係る壁構造によれば、より強い耐風圧性能が必要とされる高層部と一般的な施工で十分な低層部とで、各々異なる構造のパネル・施工方法等を用いる必要がなく、同じパネル、同じ胴縁間隔で形成出来る。また、隣接するパネルA同士が順次一体化されて壁面全体が1枚のパネルAのようになって強度が向上し、壁下地αとなる梁の間隔を従来に比して広くとれて施工性が高く、工期が短縮でき、トータルコストが低くなる。

【符号の説明】

【0036】

α 壁下地

β 固定具

γ 連結具

A パネル

A1 パネル

A2 パネル

G 嵌合部

M 目地部

P パッキング材

P1 目地パッキング材

Y 横目地部

a 金属製板材

b 金属製板材

c 合成樹脂発泡体

1 表面材

2 裏面材

2a 雄下縁

2b 雌下縁

3 芯材

4 雄型連結部

5 雌型連結部

6 係合溝

6a 上縁

6b 最奥片

6c 差込片

7 係合片

8 嵌合片

8a 固定片

8b 上縁

8c 溝空間

9 嵌合溝

10 化粧面

10a 下端部

10b 上端部

10c 打設部

11 端部片

12 敷目板

【特許請求の範囲】

【請求項1】

芯材を表面材と裏面材とでサンドイッチしたパネルを雄雌嵌合して連結した壁構造において、隣接するパネルの表面材と裏面材とを連結具でつなぐことを特徴とする壁構造。

【請求項2】

連結具は隣接する2枚のパネルの裏面を突き抜けないことを特徴とする請求項1記載の壁構造。

【請求項1】

芯材を表面材と裏面材とでサンドイッチしたパネルを雄雌嵌合して連結した壁構造において、隣接するパネルの表面材と裏面材とを連結具でつなぐことを特徴とする壁構造。

【請求項2】

連結具は隣接する2枚のパネルの裏面を突き抜けないことを特徴とする請求項1記載の壁構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−193587(P2012−193587A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−60064(P2011−60064)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(390018463)アイジー工業株式会社 (100)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(390018463)アイジー工業株式会社 (100)

【Fターム(参考)】

[ Back to top ]