壁用構造体

【課題】本体の重量増を抑えつつ、曲げモーメントの増大に耐えられる壁用構造体を提供する。

【解決手段】互いに対面して配置された第1板110及び第2板120と、第1板及び第2板の間に配置されたインナーリブ130と、第1板及び第2板の下端に配置された底板140とを備え、第2板の下端側の部分である背板121と、幅方向に隣り合う一対のインナーリブの下端側の部分である側板131と、底板における一対の側板間の部分である部分底板141とから成る取付部160を有する構成とする。部分底板には、板厚方向に貫通する取付孔を形成する。取付孔の径をDとした場合、開口幅Wは、2D≦W≦1.5×(D+2e)である。なお、eは、部分底板における奥行き方向の手前から端から取付孔の中心までの長さである。壁用構造体の全高さをHとした場合、傾斜板の高さhは、0.15H≦h≦0.3Hである。

【解決手段】互いに対面して配置された第1板110及び第2板120と、第1板及び第2板の間に配置されたインナーリブ130と、第1板及び第2板の下端に配置された底板140とを備え、第2板の下端側の部分である背板121と、幅方向に隣り合う一対のインナーリブの下端側の部分である側板131と、底板における一対の側板間の部分である部分底板141とから成る取付部160を有する構成とする。部分底板には、板厚方向に貫通する取付孔を形成する。取付孔の径をDとした場合、開口幅Wは、2D≦W≦1.5×(D+2e)である。なお、eは、部分底板における奥行き方向の手前から端から取付孔の中心までの長さである。壁用構造体の全高さをHとした場合、傾斜板の高さhは、0.15H≦h≦0.3Hである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、遮音効果のある壁を構築するための壁用構造体に関する。

【背景技術】

【0002】

車両走行時の騒音が外部に伝播することを抑制するために、鉄道や道路に沿って防音壁が設けられている。近年は都市の過密化も相まって、鉄道や道路沿線の住宅も高層化が進んでおり、上記の騒音を遮蔽するために、より高い防音壁が求められている。

【0003】

従来のコンクリート製防音壁は、重量が重く、高架橋等の躯体に掛かる負荷が大きいので、設置可能な防音壁の高さには制約があった。例えば、コンクリートの経年劣化やコールドジョイント、中性化、アルカリ骨材反応による劣化など、コンクリート製防音壁には、様々な問題が潜在している。コンクリートが劣化した場合には、コンクリート片の剥落・落下剥落などに至るおそれがある。

【0004】

そこで、軽量な素材である繊維強化プラスチック(FRP)を用いた防音壁(例えば特許文献1参照)が、コンクリート製防音壁に代わって採用されつつある。FRP製防音壁は、現場打ちのコンクリート製防音壁と比較して、工事期間を短縮することが可能であり、施工性の観点においても有利である。

【0005】

FRP製防音壁は、自立型と称され、工場生産が可能である。このようなFRP製防音壁を施工する方法としては、例えば、高架橋等の躯体完成後に設置する工法、あるいは、既存のブロック壁やコンクリート壁を撤去後に設置する工法などが知られている。

【0006】

自立型の防音壁の場合、風荷重による曲げモーメントを、防音壁と一体形成された取付部を介して、躯体に伝達する必要がある。そのため、防音壁を躯体に取り付けるための取付部には、大きな応力が作用する。

【0007】

一般的に、所定の設置エリアの幅内に防音壁を設置するが求められ、設置可能な取付部の幅には限界がある。例えば鉄道の高架橋の場合、その横断面において、車両走行エリア及び信号埋設エリアを除き、防音壁の設置可能なエリアは、それぞれ150mm〜250mmであり、既存の高架橋の場合は、150mm〜200mmであり、新設の高架橋の場合は、躯体の建築限界により250mm以下と制限されている。

【0008】

特許文献1のFRP製防音壁であっても同様に上記の設置エリアに設置する必要があり、単位面積(1m2)当たり3kNの風荷重に対処するため、取付部の形態について様々な工夫がなされている。

【0009】

特許文献1では、FRP製防音壁の幅全体に延在するFRP製筒体に発砲プラスチックを内包し、このFRP製筒体からなる補強部材と一体形成された取付部を備える構成が開示されている。

【0010】

特許文献2では、FRP製防音壁の取付部の一部、または防音壁の幅全体に延在すると共に、防音パネル部の下部に延在するFRP製の中実部材を有し、このFRP製の中実部材からなる補強部材と一体形成された取付部を備える構成が開示されている。

【0011】

これらの特許文献1,2に記載のFRP防音壁は、高さ方向に延在する防音パネル部と、水平方向に延在する取付部とを、横断面形状がL形であり補強リブと称されるスチフナによって連結する構造を有する。風荷重(風圧)は、例えば車両の通過又は天候により発生する風に起因する。防音パネル部(L形のスチフナの縦面を含む)が受けた風荷重は、スチフナを介して伝達されて下部の取付部に作用する。

【0012】

また、高さ方向からみた場合に取付部の少なくとも一部を、当該取付部よりも高い側の構造物の中に収めるように構成された壁用構造体が知られている(例えば特許文献3参照)。このような構成では、幅方向に延びる所定軸まわりの曲げモーメントを受けたときの当該壁用構造体の中立面を、取付部よりも高い側の構造物の中に収めるか、その近傍に位置づけることが可能となる。そのため、壁用構造体の底板やその取付手段(取付部)に作用する曲げ応力、並びに躯体にかかる負荷が軽減されることになる。

【0013】

本出願人が考案した特許文献3に記載の壁用構造体は、従来と比較して軽量であり、騒音源側(車両側)の面が平坦であるため、防音性能が向上されている。また、車両側の面が平坦であるため、運転者の視野が妨げられず標識の視認性の向上が図られている。そのため、特許文献3に記載の壁用構造体は、鉄道及び道路などに沿って壁を構築する際の壁用構造体として好適なものである。

【0014】

特許文献3の壁用構造体は、背面壁を構成する第2板、底部を構成する底板、及び壁用構造体の内部に設けられた複数のインナーリブなどを備え、当該壁用構造体の取付部は、第2板、底板、及び互いに対向し隣接する一対のインナーリブの一部分を用いた一体構造として形成されている。これにより、堅固な構成の取付部を実現することができる。また、この一体構造の取付部では、不連続な接合部分をなくすことで、従来と比較して大きな負荷に耐えることができる。さらに、必要に応じて取付部のインナーリブの厚みを増すことにより、壁用構造体の大幅な重量増加を回避しつつ、取付部の強度を容易に増すことができる。そのため、高さ方向に長い壁用構造体を具現化することができる。

【0015】

また、下端部に固定部が設けられ、立てて設置されるFRP製の壁用構造体として特許文献4に記載の技術がある。特許文献4の壁用構造体では、本体部分とは異なる機能を発揮する部分として、複数の開口を有する開口板が上端部に設けられている。

【0016】

また、特許文献5の図2に示すように、フランジ部において、繊維基材を重ねることによって、所定の重ね代を形成して一体構造とし、接着強度を高めて、作用する荷重を伝達し、FRP製成形品の強度向上を図ろうとしている。

【0017】

また、特許文献6には、芯材を有するサンドイッチ構造体である耐火パネルが開示され、芯材の間に残留した縮合水によって、耐火パネル表面が膨れたり、反ったりするなど、経時的に耐火パネルに悪影響を及ぼすことが記載されている。特許文献6には、その解決手段として、雌型連結部の無機ボードの空間に通気孔(特許文献6、図54参照)を形成し、芯材より放出される縮合水、耐火構造試験時の有毒ガス等を外部に放出する方法が開示されている。その通気孔を設ける箇所については、連結部との記載はあるが、発生応力との関連に関しては記載が無く、この通気孔の必要な孔径についての記載はない。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2007−239319号公報

【特許文献2】特開2008−184803号公報

【特許文献3】特許第4709305号明細書

【特許文献4】特開2011−001727号公報

【特許文献5】特開2008−68587号公報

【特許文献6】特開平7−3999号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

特許文献1,2に記載されたFRP防音壁は、簡素な構造であるが、スチフナが面状の防音パネル部から奥行き方向の手前側(正面側)へ大きく突き出る構造形態を有している。このような構造形態の防音壁は、曲げの中立軸が防音パネル部近傍となり、風圧などによる曲げモーメントを受けると、取付部に作用する曲げモーメントは、面状の防音パネル部近傍(取付部奥側、背面側)では比較的小さいが、防音パネル部から離れるにつれて増大することになる。これにより、防音パネル部の重心から離れた位置に存在する取付部の手前側では、作用する曲げモーメントが大きくなる。そのため、スチフナ及び取付部の強度を可及的に上げると共に、取付部に用いられるボルトのサイズアップを図るなどの対策が必要となる。

【0020】

また、上記のスチフナであるリブには、曲げ応力の他に、剪断応力が発生するため、断応力を考慮した設計が不可避であり、それに応じた基材の補強が必要となる。そのため、重量の増加を伴う補強が必要となる。

【0021】

周知のようにFRPは金属と異なり、溶接を用いた一体化は不可能であり、FRP製の取付部の強度を向上させるたには、ガラス繊維などの繊維基材を用いた補強が必要である。しかし、スチフナ又は取付部材もしくは取付部での補強を行う場合、寸法的な制約が生じることになる。また、防音壁をFRPで形成する場合、スチフナから取付部にかけてガラス繊維を連続して配置することが実質的に不可能である。このようにFRP製防音壁では、部分的な補強が困難である。

【0022】

また、奥行き方向の手前へ、スチフナが防音パネル部から大きく突き出す構造であると、スチフナによって風圧の変化が増幅され、騒音が大きくなる。また、このようなスチフナによって、運転者の視界が狭くなると、防音壁に設置された標識などが見にくくなるおそれがある。

【0023】

また、壁用構造体の背丈を高くした場合、及び壁用構造体の上端部に異なる機能を発揮する構造物(例えば特許文献4)を付加した場合には、増大する曲げモーメントに対する対策が必要である。複雑な補強を不要としてシンプルな形状を保持すると共に、繊維基材の屈曲を最小限としつつ、施工性の良い取付部とすることが求められている。そのため、適正な開口幅を有する取付部が求められている。また、繊維基材の重量増を抑え、壁用構造体の全高さに対する、第1板下部の傾斜板の適切な高さを有する取付部が求められている。

【0024】

図15は、特許文献1の防音壁の水平面に沿う断面図である。図15に示すように、特許文献1のFRP製防音壁50は、スチフナ52が面状の遮音部51から奥行き方向(図示Y方向)の手前側へ大きく突き出る形態のものであり、スチフナ52の本数が少ない構造体である。FRP製防音壁50では、一枚の防音壁で2つのスチフナ52が形成されいる。FRP製防音壁50では、風荷重による曲げモーメントを受けると、取付穴53の付近及び当該取付穴53に通されて躯体にねじ込まれたアンカーボルトに過大な曲げ応力がかかることになる。

【0025】

そのため、このようなFRP製防音壁50の設計では、スチフナ52及び取付部54の強度を可及的に上げ、ボルトのサイズを上げる配慮が必要となる。スチフナ52の幅を大きく、肉厚を厚くすれば強度を上げられるが、重量が大幅に増えて、施工時の取扱性に支障が生じる。ゆえに、FRP製防音壁50の幅全体に延在する発泡プラスチックを内包したFRP製矩形状筒体からなる補強部材で取付部54の強度を向上させようとするもので、防音壁の背が高くなるにしたがって、前記矩形状筒体の高さを高くするか、FRP製矩形状筒体の軸方向の補強繊維の配向割合を大きくしたり、補強繊維基材の積層枚数を増やしたりすれば良いとしている。

【0026】

図16は、特許文献2の防音壁の水平面に沿う断面図である。図16に示すように、特許文献2のFRP製防音壁60においても、スチフナ63が面状の防音パネル部61から奥行き方向の手前へ大きく突き出ており、同様に、スチフナ63及び取付穴64近傍の取付部62の強度を可及的に上げ、ボルトのサイズを上げる配慮が必要となる。そのために、このFRP製防音壁60の設計では、特許文献1よりスチフナ63の本数が多い構造体とし、取付部62の部分に、曲げ応力および剪断応力に対処するための厚肉のFRP製中実の補強部材を内包することで、防音壁の背が高さに対応した強度の向上を図ろうとするものである。

【0027】

これら特許文献1,2の防音壁は、背の高さに応じて、スチフナの幅厚み(防音壁の幅方向の厚み)を大きくすればするほど、又はスチフナの本数を増やせば増やすほど堅固な構造体となることは明らかであるが、使用する材料が増えるので構造体としての重量も増えことになり、施工時の取扱性が悪くなるばかりか、製作の手間も増えるため、製品のコストアップとなる。これらの問題を回避するために、上記特許文献1,2の防音壁では、必要な強度を有する取付部の構造とするために、上記のようなFRP製矩形状筒体からなる補強部材または、肉厚のFRP製の中実の補強部材を内包する設計としている。

【0028】

しかしながら、特許文献1,2の防音壁ともに、構造体として以下の重量が必要不可欠である。

(1)特許文献1の面状の遮音部51及び特許文献2の防音パネル部61は芯材を内包したサンドイッチ構造であることが開示されている。さらには、特許文献1,2では、音響透過損失の観点から、前記防音パネル部のパネル面における単位面積当たりの重量が10〜60kg/m2必要とする防音性能に係わる遮音部および防音パネル部の重量として必要不可欠である。

(2)取付部の強度を向上させるための前記FRP製矩形状筒体からなる補強部材や厚肉のFRP製中実の補強部材の重量が必要不可欠である。

(3)スチフナ下部における取付部および防音パネル部との根元コーナ部における曲げ、剪断などの発生応力に耐えるために必要な補強基材の重量が必要不可欠である。

【0029】

これらは、機能上および構造体としての強度上、必要不可欠な重量であり、製造コストアップを抑えつつ、取扱性を損なわない設計とすると、スチフナ部に充てられる重量は制限され、スチフナの幅厚みを強度が許す限り小さくせざるを得ない。

【0030】

したがって、図15及び図16に示すように特許文献1,2では、隣接するスチフナの間隔幅W1が、取付部の曲げ及び剪断からなる発生応力に対する強度上必要な有効幅B(図15及び図16における斜線部の幅)以上に、大きくなる箇所が存在する。このことは、スチフナ間の間隔幅W1に比例して、取付部に発生する応力が大きくなることを意味し、上記根元コーナ部の補強もより丁寧にかつ厳重に行わなければならないという問題があることがわかる。

【0031】

しかしながら、特許文献1,2のFRP製防音壁は、補強を行うとしても、重量および寸法的な制約があるがため、これらの防音壁をFRPで形成したときには、スチフナから取付部にかけて繊維を連続して配置することが実質的に不可能に近く、補強が難しいという欠点を有している。ところが特許文献1,2では、この補強に関する記述は皆無であり、取付部におけるスチフナ間の間隔幅W1についても何ら示唆されていない。

【0032】

一方、先行特許文献3の壁用構造体は、特許文献1,2のFRP製防音壁のように、手前へ大きく突き出たスチフナがなく、連続した繊維基材で構成される四面体の一面のみが、手前に開放された形態を有する取付部であって、取付部の構造が堅固であるため、試作および強度試験等の検討を誠意重ねるうちに、特許文献1,2のような根元コーナ部での複雑な補強をせずとも、不必要な補強による重量増を抑えることができ、取付時の作業性に支障をきたさない、適正な開口幅を持った取付部とすることが可能であることがわかった。

【0033】

次に、傾斜板の高さに関して説明する。特許文献1〜3の壁用構造体は、下端の取付部を躯体に固定する片持ち構造体である。そのため、特許文献1〜3の壁用構造体には、風荷重によって2次関数で表される曲げモーメントが作用し、上端では0であり、下端で最大となり、それによって本体に発生する曲げ応力も、上端から下端へ近づくにつれて、2次関数的に大きくなる。

【0034】

特許文献3の図11では、第1板110全体が、高さ方向Zにおいて、上端から下端に向かうにつれて第2板から離れるように傾斜している一実施形態が記載されている。壁用構造体の高さが低いときには問題とはならなかったが、試算してみると壁用構造体の高さが高くなるほど、外側板及びインナーリブの横断面の面積を増やす必要があり、それに伴って、壁用構造体の重量が必要以上に増え、施工時の取扱性が悪くなってしまうことが分かった。

【0035】

本発明は、このような課題を解決するために成されたものであり、繊維基材の投入量を抑えつつ、曲げモーメントの増大に対応した取付部とすること、及び、増大する風荷重に耐えることができ繊維基材の剥離を防止することが可能な構造体とすることで、背丈を高くしても信頼性を確保することが可能な壁用構造体を提供することを目的とする。

【課題を解決するための手段】

【0036】

本発明による壁用構造体は、互いに直交する3方向を、奥行き方向、幅方向、及び高さ方向をとしたときに、板厚方向が奥行き方向となるように配置された第1板と、第1板の奥行き方向奥側で、板厚方向が奥行き方向となるように前記第1板と対向して配置された第2板と、第1板及び第2板との間で、板厚方向が幅方向になるように当該幅方向に間隔をあけて配置され、それぞれが高さ方向に延在し、奥行き方向の手前側の端部が第1板に一体的に設けられ、前記奥行き方向の奥側の端部が前記第2板に一体的に設けられた複数のインナーリブと、板厚方向が高さ方向となるように第1板、第2板、及びインナーリブの下端部に配置され、奥行き方向の奥側の端部が、第2板の下端部と一体的に形成され、奥行き方向の手前側の端部が、第1板の下端部と一体的に形成され、幅方向に延在する部分がインナーリブの下端部と一体的に形成された底板と、を備えている。

【0037】

壁用構造体には、第2板における下部側の部分である背板と、複数のインナーリブのうち隣り合う一対のインナーリブにおける下部側の部分である一対の側板と、底板における一対の側板間の部分である部分底板とから成り、奥行き方向の手前側へ開放された凹形状の取付部が形成されている。

【0038】

壁用構造体では、第1板の下部側から、下方へ向かうにつれて奥行き方向の奥側へ向かうように傾斜した傾斜板が分岐しており、当該傾斜板における下端部が背板の上端部に一体的に設けられている。

【0039】

これらの第1板、第2板、インナーリブ、底板、天板、一対の外側板、及び傾斜板は、連続繊維基材から形成され、FRP製の壁用構造体を構成している。

【0040】

壁用構造体は、(1)部分底板に、高さ方向に貫通する取付孔が形成され、取付部の前記凹形状における開口幅Wは、次式(1)を満たし、傾斜板の前記高さ方向における前記底板の上面からの高さhは、次式(2)を満たしている。

2D≦W≦1.5×(D+2e)…(1)

ただし、式(1)において、Dは、取付孔の孔径であり、eは、部分底板における奥行き方向の手前の端から取付孔の中心までの長さであるへりあき長さである。

0.15H≦h≦0.3H…(2)

ただし、式(2)において、Hは、壁用構造体の全高さである。

【0041】

本発明者らは、壁用構造体の背丈を高くするのに伴う重量増を極力抑えつつ、上記曲げ応力分布を考慮して、要求される破壊強さ(風荷重3kN/m2の3倍の負荷で壊れない強さ)が達成可能な構造体を得るために、試作および強度試験を繰り返した結果、構造体の全高さに対して、第1板の高さの低い側で、手前側に向かって傾斜し、底板の上面の手前側端と一体的に設けられている第1板の傾斜板の、底板の上面からの高さ方向に、適正な範囲が存在するという知見を得た。

【0042】

また、設置の際の取付作業性を考慮すると、手前に向かって凹形状に開口する取付部と、前記第1板の傾斜部高さに位置関係において、壁用構造体の背が低い場合には、少なくとも、前記第1板の傾斜部の開始点を、取付部の傾斜板と手前側の第1板との分岐点とを同じ位置とし、壁用構造体の背が高い場合には、取付部の必要な強度を維持するために、前記取付部の傾斜板と手前側の第1板との分岐点の高さの位置は変えずに、前記第1板の傾斜部の傾斜開始点を、前記第1板との分岐点より高さ方向に高い位置まで、傾斜させた構成が、重量、コスト、強度等の点で、さらに好ましい形態であることが分かった。

【0043】

このような壁用構造体によれば、取付部に傾斜板を備えているため、取付部に対する斜め上方からの作業を容易に行うことができる。壁用構造体では、上記式(1)を満たす開口幅Wとすることで、適正な開口幅Wを有する取付部を形成することができ、複雑な補強を不要としてシンプルな形状を保持する共に、繊維基材の屈曲を最小限としつつ、施工性の良い取付部を実現することができる。また、複雑な補強が不要であるため、繊維基材の重量増を回避することができる。

【0044】

また、本発明の壁用構造体では、取付孔が、壁用構造体の中立面に対して、奥行き方向の奥側と手前側とに振り分けて設けられていると、底板や取付部(取付手段)にかかる曲げ応力を一層小さく抑えることができる。そのため、壁用構造体の各部の強度を向上させたり、取付部を補強する必要がなくなり、壁用構造体の重量の増加を抑えることができる。その結果、中空構造と相まって壁用構造体の一層の軽量化を図ることができる。

【0045】

また、本発明の壁用構造体は、FRP製であるため軽量であり取扱性に優れている。また、第1板の外面が平坦面であると、風によるバタツキ音や、車両からの音の乱反射音の発生が抑制される。また、第1板の外面が平坦面であると、車両の運転者の視野が妨げられず、標識等の視認性が向上する。その結果、鉄道、道路などに沿って壁を構築するための壁用構造体として好適である。

【0046】

ここで、壁用構造体は、(2)へりあき長さeが、取付孔の孔径Dの1.2倍以上である。

【0047】

例えば、取付孔の孔径Dに対してへりあき長さeが小さすぎる場合には、FRPのへりあき部厚さ(=e−D/2)が小さくなり、ボルトから作用する力を取付部の左右両側の側板に伝達させることが難しくなる。一般的に材質が金属である場合、へりあき長さeは、取付孔の孔径Dの1倍である。

【0048】

また、壁用構造体は、(3)板厚方向が高さ方向となるように第1板の上端部に配置され、奥行き方向の手前側の端部が、第1板の上端部と一体的に形成された天板と、板厚方向が幅方向となるように互いに対向し、幅方向の両端部に配置され、奥行き方向の手前側の端部が、第1板の幅方向の端部と一体的に形成された一対の外側板とを備え、第2板を構成する連続繊維基材は、一対の外側板の外表面、天板の外表面、又は底板の外表面まで延在している。

【0049】

そして、第2板もしくは第1板と両外側板のコーナ部(稜線)における、繊維基材の重ね方法の改良によるコーナ部の強度の向上が求められている。本発明の壁用構造体によれば、第2板の連続繊維基材が、一対の外側板の外面及び天板の外面並びに底板の外面まで延在し、積層されて一体となっている。これにより、風荷重による圧縮応力側において、連続繊維基材の積層方向の剥離を抑え、剥離破壊の発生を防止することができる。その結果、大きな風荷重に耐えることが可能な壁用構造体を実現することができる。さらに、壁用構造体によれば、第2板を構成する連続繊維基材が、一対の外側板の外面及び天板の外面並びに底板の外面まで連続しているため、剛性を高め作用する応力を減少させることができ、風向きの変化などに起因する応力に耐えることができる。その結果、長期疲労に耐えることができ、壁用構造体の長寿命化を図ることができる。

【0050】

図9は、従来の壁用構造体の水平面に沿う断面図であり、フランジ部を拡大して示す図である。図9(a)に示すように、重ね合わせ用フランジ126は、第1板110、外側板123、この外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124によって構成された矩形体から外方(X方向)へ張り出すように形成されている。フランジ126は、具体的には、内層板124から張り出す張出板125が、第2板120の張出部分120aに重ね合わされて、一体構造となっている。壁用構造体の背丈が低い場合には、強度試験で負荷する試験荷重も小さいため、フランジ126の強度は、十分なものである。

【0051】

しかし、背の高い壁用構造体を開発するに伴い、強度試験で負荷する荷重も大きくなり、図9(b)に示すように、重ね合わせ用フランジ126において、上記破壊強さに達する前に、第2板120と外側板123との間で、剥離が生じるおそれがあり、要求仕様を満足しない可能性があることが判明した。特に、風荷重側(荷重負荷側)側と反対面の、圧縮応力が発生する側で剥離が生じ、上記接着強度を超えた応力が作用することが分かり、風向きによる応力変動を考慮した長期耐久性を加味すると、接着強度を超えた剥離が生じる虞がある、後述する重ね合わせ用フランジの受止凹部および天板部、底板下面においても、繊維基材の重ね方法に、工夫が必要であることが分かった。

【0052】

また、壁用構造体は、(4)傾斜板には、板厚方向に貫通する第1の通気孔が形成され、インナーリブには、板厚方向に貫通する第2の通気孔が形成されている。

【0053】

このような構成の壁用構造体によれば、所定の孔径の通気孔が形成されているので、第1板、第2板、及びこれらを連結するインナーリブによって仕切られた中空構造部分が、外部と通気可能な構成となっている。これにより、気温変化による壁用構造体内の中空部分の体積変化を防止することができる。そのため、インナーリブ間の第1板及び第2板の膨らみ又は凹みを防止することができる。また、取付部の傾斜板に形成された第2の通気孔から、凝結水を排出することが可能であるため、吸水、吸湿による強度低下を回避して、壁用構造体の長寿命化を図ることができる。

【0054】

また、第1の通気孔は、傾斜板の構造的に堅固な部分である奥側下部に設けられていることが好ましい。また、第2の通気孔は、取付部よりも高い部分の構造体における曲げ中立軸上のインナーリブに設けられていることが好ましい。

【0055】

特許文献1,2のFRP製防音壁における防音パネル面の膨らみは、外気温の上昇によって、芯材とスキン層の接着不良による箇所における空気溜まり、及びマトリックス樹脂の残存揮発気体により生じ、膨張、収縮を繰り返すと、芯材とスキン層の剥離が進展し、本体の強度低下を引き起こすとされるが、このことを解決する手段は記載されていない。

【0056】

特許文献3の壁用構造体は、内部が中空(先行特許文献3、図2参照)でありかつ、インナーリブで仕切られた独立した密閉空間を形成しているため、屋外にさらされるこの壁用構造体の場合、外気温と構造体内部との温度差により、インナーリブ間の膨らみ又は凹みは顕著である。この密閉空間の空気が膨張収縮を繰り返えされると、インナーリブと第1板および第2板との連結部に、本来生じない応力が発生し、ここを起点に破壊が起こりかねない。また、低温下に至っては、密閉空間の水蒸気の凝結による結露水が生じ、上記連結部のみならず前記重ね合わせ部、強いては構造体の全体の強度低下を招く虞がある。そのためには、密閉された個々の空間を繋ぐ適正な径の通気孔を、壁用構造体を構成する部材の強度低下を生じない箇所に設けることが必要である。本発明者らは、孔を開けたテストピースによる引張試験および実物による強度試験を行い、本体の強度に影響を与えることなく、膨らみ又は凹みを解消し、凝結水の排出も可能な貫通孔をどの大きさで何処に設けることが好ましいかを見出した。

【0057】

壁用構造体では、取付部を形成してなる傾斜板の奥行き方向の奥側の高さ方向の低い位置に、孔径dが3〜8mmの通気孔を少なくとも1個設けるとともに、複数のインナーリブの奥行き方向の長さのほぼ中央に、孔径dが3〜8mmの通気孔を、高さ方向に少なくとも2個以上設けることが好適である。

【発明の効果】

【0058】

本発明の壁用構造体は、取付部に傾斜板を設けているので、取付部に向かって斜め上方から行う作業がやりやすく、作用する風荷重による曲げモーメント分布を考慮し、壁用構造体の全高さに合わせて、第1板の下部の傾斜部の高さを変化させるとともに、取付部の開口幅を極力小さくし、高さ方向からみたときに、取付部の少なくとも一部を取付部よりも高い側の構造物のなかに収めることで、幅方向に延びる軸まわりの曲げモーメントを受けたときの当該壁用構造体の中立面を取付部よりも高い側の構造物のなかに収めるかその近傍に位置づけられるため、底板や取付手段にかかる曲げ応力、並びに躯体にかかる負荷が軽減することができ、壁用構造体の大幅な重量増加を回避しつつ、取付部の必要な強度が確保できるため、背の高い壁用構造体にも対応できる。

【図面の簡単な説明】

【0059】

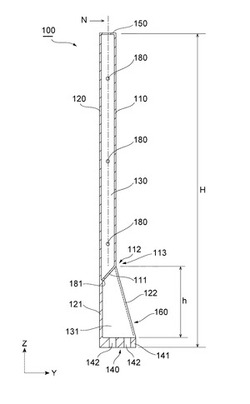

【図1】本発明の壁用構造体の第1実施形態を示す斜視図である。

【図2】図1に示す壁用構造体のXY面に沿う断面図であり、取付部より上方の部分の断面図である。

【図3】図1に示す壁用構造体の高さ方向(ZY面)に沿う断面図である。

【図4】図1に示す壁用構造体の高さ方向(ZX面)に沿う断面図であり、手前側から奥側を見たときの断面図である。

【図5】図1に示す壁用構造体の取付部においてXY面に沿う断面図であり、下方を見たときの断面図である。

【図6】本発明の第1実施形態に係る壁用構造体の施工例を示す斜視図である。

【図7】本発明の壁用構造体の第2実施形態を示す斜視図である。

【図8】図7に示す壁用構造体の高さ方向(ZY面)に沿う断面図である。

【図9】壁用構造体のXY面に沿う断面図である。

【図10】本発明の実施形態に係る壁用構造体の側部構造のXY面に沿う断面図である。

【図11】本発明の実施形態に係る壁用構造体の高さ方向(ZY面)に沿う断面図である。

【図12】図10の一部分を拡大した断面図である。

【図13】本発明の壁用構造体の第3の実施形態を示す斜視図である。

【図14】本発明の第3実施形態に係る壁用構造体の取付部より上方の部分の断面図である。

【図15】特許文献1の防音壁の水平面に沿う断面図である。

【図16】特許文献2の防音壁の水平面に沿う断面図である。

【図17】本発明の壁用構造体を構成する材料と同じ試験片を用いた強度試験結果を示すものであり、通気孔の孔径と引張強度の関係を示す線図である。

【発明を実施するための形態】

【0060】

以下、本発明を実施するための形態として、壁用構造体について、図面を参照しながら詳細に説明する。

【0061】

図1〜図5は、本発明の壁用構造体の第1の実施形態を示す図である。説明の便宜上、互いに直交する奥行き方向(Y軸方向)、幅方向(X軸方向)、及び高さ方向(Z軸方向)を設定する。この第1の実施形態の場合、例えば図3で説明すれば、図示左右方向Yが奥行き方向であり、左側が奥側であり、右側が手前側である。また、図3の紙面に垂直な方向が幅方向(X)である。さらに、図示上下方向Zが高さ方向であり、上側が高い側であり、下側が低い側である。

【0062】

壁用構造体100は、第1板110、第2板120、複数のインナーリブ130、底板140、天板150、及び外側板123,123を備えている。これらの第1板110、第2板120、複数のインナーリブ130、底板140、天板150、及び外側板123,123は、連続繊維基材から形成されたFRP製の部材である。

【0063】

第1板110は、その板厚方向からみて、長方形に形成された板状部材である。この第1板110は、板厚方向が奥行き方向Yに一致するように配置されている。第1板110は、壁用構造体100の正面側の面を構成している。第1板110の外面(正面側の面)は、スキン面(平坦面)とされている。第1板110の下端部には、下方に向かうにつれて手前側へ向かうように傾斜する傾斜部122が形成されている。

【0064】

第2板120は、その板厚方向からみて、長方形に形成された板状部材である。この第2板120は、第1板110の背面側(奥行き方向の奥側)で、板厚方向が奥行き方向Yと一致するように第1板110と対向して配置されている。また、第2板120における下部側の部分が背板121になっている。

【0065】

複数のインナーリブ130は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。このインナーリブ130は、第1板110と第2板120との間で、板厚方向が幅方向Xと一致するように、幅方向Xに間隔をあけてそれぞれ配置されている。そして、複数のインナーリブ130のそれぞれが、高さ方向Zに延びている。また、インナーリブ130の奥行き方向Yの手前側の端部が第1板110に一体的に設けられ、奥行き方向の奥側の端部が第2板120に一体的に設けられている。

【0066】

インナーリブ130の一部である下部側の部分は、奥行き方向Yの長さが、それぞれ下方に向かうほど大きくなる側板131を構成している。第1板110の傾斜部122は、インナーリブ130の側板131の大きさに対応して、下方に向かうほど手前側へ傾斜している。そして、第1板110の傾斜部122、第2板120の下部側の部分である背板121、及び幅方向Xに隣接する一対の側板131によって、ボックス構造が形成されている。本実施形態の壁用構造体100では、高さ方向Zの低い側の部分に、壁用構造体100を躯体などに固定するための取付部160が形成されている。

【0067】

また、インナーリブ130は、壁用構造体100の高さ方向Zにおいて上端から下端まで連続して形成されていてもよく、高さ方向Zにおいて部分的に形成されていてもよい。インナーリブ130の一部は、高さ方向Zの低い側の部分であってもよいし、高さ方向Zの高い側の部分であってもよいし、高さ方向Zの中間の部分であってもよい。

【0068】

インナーリブ130に負荷される曲げモーメントは底板140に近づけば近づくほど大きくなるので、このように傾斜部122及び側板131を備えている構成であれば、曲げ応力を抑えるには有益であり、特に本発明の壁用構造体100を高さの高い防音壁として用いるときなどには好適である。

【0069】

外側板123は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。一対の外側板123は、板厚方向が幅方向Xと一致するように、互いに対向し、幅方向Xの両端部に配置されている。一対の外側板123のそれぞれは、高さ方向Zに延在し、上端部が天板150と一体的に形成され、下端部が底板140と一体的に形成されている。また、一対の外側板123のそれぞれは、奥行き方向Yの手前側の端部が第1板110と一体的に形成され、奥行き方向Yの奥側の端部が第2板120と一体的に形成されている。

【0070】

また、第2板120における幅方向Xの両側の端部のうち、一方側には、幅方向Xの外側に張り出すフランジ126が形成されている。フランジ126は、高さ方向Zにおいて、底板140に対応する位置から、天板150に対応する位置まで延在している。

【0071】

また、第2板120における幅方向Xの両側の端部のうち、他方側には、奥行き方向Yの奥側から手前側に凹む受止凹部127が形成されている。受止凹部127は、高さ方向Zにおいて、底板140に対応する位置から、天板150に対応する位置まで延在している。

【0072】

図6は、本発明の第1実施形態に係る壁用構造体の施工例を示す斜視図である。図6に示すように、フランジ126は、幅方向Xに隣接して配置された壁用構造体100の受止凹部127と嵌め合い可能な構成となっている。具体的には、フランジ126の手前側に向く面と、受止凹部127の奥側に向く面とが、当接可能な構成とされている。

【0073】

壁用構造体100では、フランジ126と受止凹部127との当接部において、音の回析が起こり、騒音低減効果が発揮されている。図示しないが、一般的には、隣接する壁用構造体の重ね合わせ部において、奥行き方向の隙間には、高さ方向に延在するクッションパッキンが装着され、軌道内で発生する音の漏れを防いでいる。

【0074】

底板140は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。底板140は、第1板110、第2板120、インナーリブ130、及び外側板123の下端部に配置されている。底板140は、奥行き方向Yの奥側の端部が第2板120の下端部と一体的に形成され、奥行き方向Yの手前側の端部が第1板110の下端部(傾斜部122の下端部)と一体的に形成されている。そして、底板140は、幅方向Xに隣接する一対の側板131,131間に、壁用構造体100の躯体などへの固定に利用される部分底板141が形成されている。

【0075】

底板140は、奥行き方向Yの奥側の端部と手前側の端部との間の部分がインナーリブ130の下端部(側板131の下端部)と一体的に形成されている。底板140は、幅方向Xの両端部が、一対の外側板123の下端部とそれぞれ一体的に形成されている。

【0076】

天板150は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。天板150は、第1板110、第2板120、インナーリブ130、及び外側板123の上端部に配置されている。天板150は、奥行き方向Yの奥側の端部が第2板120の上端部と一体的に形成され、奥行き方向Yの手前側の端部が第1板110の上端部と一体的に形成されている。

【0077】

天板150は、奥行き方向Yの奥側の端部と手前側の端部との間の部分がインナーリブ130の上端部と一体的に形成されている。天板150は、幅方向Xの両端部が、一対の外側板123の上端部とそれぞれ一体的に形成されている。したがって壁用構造体100は、各インナーリブ130で仕切られた中空ボックス構造を有する構成とされている。

【0078】

また、第1板110の下部側には、下方に向かうにつれて奥行き方向Yの奥側へ向かうように傾斜した傾斜板111が分岐している。そして、この傾斜板111における高さ方向Zの下端部が背板121の上端部に一体的に設けられている。例えば、傾斜板111が、背板121と直角に結合する構成であると、この結合部であるコーナ部での応力集中が大きくなり、このコーナ部で剥離などが生じ、破壊の起点となるおそれがある。本実施形態の壁用構造体100では、傾斜板111を備え、傾斜部122と同様の作用効果により、傾斜板111と第2板120との結合部における応力集中を緩和して、剥離が生じるおそれを低減することができる。これにより信頼性の高い壁用構造体100を実現することができる。なお、傾斜板111の傾斜角度は、水平面に対して30°〜60°であることが好ましい。

【0079】

ここで、本実施形態の壁用構造体100では、傾斜板111、背板121、隣接する一対の側板131,131、及び部分底板141から成り、奥行き方向Yの手前側に開放された凹形状の開口を有する取付部160が形成されている。換言すれば、この取付部160は、第2板120、隣り合って互いに対向する一対のインナーリブ130、及び底板140のそれぞれ一部と、第1板110から延在する傾斜板111によって構成されていることになり、補強繊維基材を連続して配置することが容易な構造となっている。すなわち、補強繊維基材の不連続を無くすことで、特許文献1,2のような根元コーナ部での複雑な補強が不必要となる。そのため、このような複雑な補強による無駄な重量増を回避することで、従来技術と比較して、より一層軽量で、堅固で構造的に安定し取扱いが容易な壁用構造体100を得ることができる。

【0080】

本実施形態の壁用構造体100では、幅方向Xに互いに離間する3ヶ所にそれぞれ取付部160が形成されている。取付部160の個数は、3個に限定されず、壁用構造体の幅及び高さHの増大、すなわち、曲げモーメントの増大に応じて、設定することができる。取付部160の個数は、2個でもよく、4個以上でもよい。

【0081】

また、部分底板141には、高さ方向Zに貫通する取付孔142が設けられている。この取付孔142は、壁用構造体100を躯体などの固定部に取り付けるための取付手段として機能する。この取付手段は、取付先の躯体から立ち上がるボルト310、このボルト310に嵌められるナット500、及びこのナット500を締め付けたときの支圧圧力を分散させるために使用される金属製の座板400を備える構成とされている。座板400は、板厚方向からみて、例えば、長方形に形成されている。座板400には、板厚方向に貫通する貫通孔が形成され、この貫通孔にボルトが挿通される。

【0082】

そして、壁用構造体100を躯体300に固定する場合には、まず、取付孔142にボルト310を挿通させる。次に、部分底板141よりも上方へ突出するボルト310に、座板400を装着して、ナット500を取り付ける。そして、ナット500を適正な力で締め付けることで、壁用構造体100を躯体300に固定する。

【0083】

なお、壁用構造体100を躯体300などの構造物に固定するための取付手段は、ボルト及びナットを用いるものに限定されず、その他の公知の手段を用いて、壁用構造体100を固定してもよい。

【0084】

また、本実施形態の壁用構造体100では、1つの取付部160に、二つの取付孔142が設けられているが、取付孔の個数は1つでもよく3つ以上でもよい。また、取付孔142は千鳥に配置されていてもよい。また、取付孔142の形状は、円形でもよく、幅方向Xに長い長孔であってもよく、奥行き方向Yに長い長孔であってもよい。

【0085】

さて、壁用構造体100では、取付部160よりも高い部分において、風荷重によりX軸まわりの曲げモーメントを受けると中立面Nができる(図3参照)。この中立面Nは、曲げモーメントを受けたときに壁用構造体100の中で伸縮しない部位により形成される面である。

【0086】

取付部160より上の部分では、図3に示すように、対向する第1板110と第2板120との間の中央に、中立面Nが存在する。すなわち、幅方向Xに所定の間隔で設けられた複数のインナーリブ130に、中立面Nが存在する。この中立面Nは、壁用構造体100において、発生する応力が最も低い部位である。

【0087】

壁用構造体100では、複数のインナーリブ130に通気孔180が複数設けられている。通気孔180は、インナーリブ130の中立面Nの位置に対応して配置されていることが好ましい。これにより、穿孔による強度低下を抑えることができ、好ましい。本実施形態ではインナーリブ130毎に、3つの通気孔180が設けられているが、少なくとも2つ以上の通気孔180を設けることが好ましい。だだし、通気孔の穿孔の断面欠損によるインナーリブ強度低下を回避するために好ましい通気孔180の孔径は、インナーリブのY軸方向の幅の1/8〜1/10以下の3〜8mmであることが好ましい。この通気孔180によって、隣接する中空空間同士が連通されて、通気可能となる。

【0088】

また、壁用構造体100は、取付部160に通気孔180が複数設けられている。通気孔180は、図3に示すように、傾斜板111と背板121とが一体となる部位(Y字部)の傾斜板111に設けられていることが好ましい。この通気孔181は、壁用構造体100内の内部の中空空間と、壁用構造体100の外部とを連通するものであり、外気との通気を行うと共に、壁用構造体100内の凝結水の外部への排出を行う。

【0089】

傾斜板111と背板121とが一体となる部位は、上述したように応力集中が緩和された部位であり、この部位に通気孔180を設けることで、穿孔による強度低下を抑えることができる。この通気孔181も、穿孔による応力集中をさけるため、孔径が3〜8mmであることが好ましい。

【0090】

また、壁用構造体100は、図2に示すように、幅方向Xに隣接する取付部160,160間(インナーリブ)に通気孔182が設けられている。通気孔182は、底板140と第2板120とが一体となる部位(L字部)の底板140に設けられている。この通気孔182は、壁用構造体100内の内部の中空空間と、壁用構造体100の外部とを連通するものであり、外気との通気を行うと共に、壁用構造体100内の凝結水の外部への排出を行う。

【0091】

また、壁用構造体100の場合、底板140には、図5に示すように、幅方向に延びるX軸まわりの曲げモーメントを受けると中立面N1ができ、高さ方向Zに向いた面で断面すると、中立面N1は中立軸として認識される。図3〜図5の取付孔142は、中立面N1に対して奥行き方向Yの奥側と手前側とに振り分けて設けることができるため、芯ズレによる大きな偏芯荷重が生じず、底板140、ボルト310、及びナット500などの取付手段にかかる曲げ応力、並びに躯体にかかる負荷が軽減される。その結果、壁用構造体100の各部の強度を上げたり、ボルト310及びナット500などの取付手段を強化する必要がなくなり、壁用構造体100が中空構造であることと相まって壁用構造体100が軽量になる。

【0092】

従来技術である特許文献1,2のFRP製防音壁は、取付部、防音パネル、及び手前へ大きく突き出たスチフナで構成され、その取付部は手前側と高さ方向に開放された構造が採用されている。

【0093】

壁用構造体100は、図1及び図5に示すように、対向する一対の側板131,131、背板121、傾斜板111、部分底板141によって構成される四面体の一面のみが、手前に開放された凹形状の構造の取付部160を有する。したがって、取付部160の強度設計は、三辺固定スラブ構造として分離して設計すればよいことになる。作用する曲げモーメントを部分底板141の厚みと開口幅Wで求められる断面係数で除した応力と、材料強度とを対比して必要な厚みを得ることになる。壁用構造体100は、内部が中空である故、取付部160間の傾斜部122の幅方向Xの幅を大きくしても、大幅な重量増加がないという利点がある。すなわち、取付部160の開口幅Wを、取付作業に支障をきたさない適正な範囲の間口幅Wとすることができ、より堅固で安定した構造体とすることが可能となる。

【0094】

取付部160の凹形状における開口幅Wの適正な範囲について検討を行った結果、開口幅Wは、次式(1)を満たすことが好ましい。

2D≦W≦1.5×(D+2e)…(1)

ただし、上記式(1)において、Dは、取付孔142の孔径であり、eは、部分底板141における奥行き方向Yの手前の端から取付孔142の中心までの長さであるへりあり長さである。

【0095】

開口幅Wの下限を設定するに当たり、実証試験を行った。施工のズレ幅を加味して、孔径40mmの取付孔が穿孔された実物大形状の取付部分のモックアップを製作し、このモックアップをコンクリート床に設けられたM16アンカボルトに据え付け、市販の作業工具である建築用のラチェットレンチ(振れ幅15°)を用いて、ナットを嵌めて締め付ける作業を実施した。その結果、作業工具の振れ幅および取付孔の奥行き方向Yの位置などを考慮すると、作業工具が取付部に当たらないようにするには、取付孔の孔径の2倍すなわち、W=2Dであることがわかった。

【0096】

また、開口幅の上限を設定するに当たり、三辺固定スラブ構造として設計した場合の発生する曲げ応力及び剪断応力を検証した。曲げ応力及び剪断応力の両方がバランスした理論上の開口幅Wは、W=(2e+D)である。しかし、FRPで取付部を構成した場合、根元コーナ部での鋭角な形状は、応力集中の要因となりこの箇所を起点とする破壊が起こることが経験上わかっている。そのため、FRP製の構造体の設計では各コーナ部にR部を設け、補強繊維の鋭角な屈曲積層をなくすことが通常行われている。

【0097】

したがって、理論上より開口幅を大きくせざるを得ないが、部分底板の肉厚(板厚)を増やすことなく、発生する応力に耐える開口幅を有する取付部とするには、解析ではコーナ部のRのモデル化が実質上困難なため、理論上の開口幅の1.2倍および1.5倍の間口を有する実物大の構造体を製作し、強度要件である風荷重の3kN/m2の3倍の破壊強さに相当する荷重まで負荷した。

【0098】

開口幅Wが、W=1.2×(2e+D)である場合、アンカボルトが曲がっただけで、取付部160において、亀裂等は生じなかった。開口幅Wが、W=1.5×(2e+D)である場合、僅かであるが取付部160における亀裂が認められた。

【0099】

このことから開口幅Wの上限は、W=1.5×(2e+D)であることがわかった。好ましくは、W=1.2×(2e+D)である。

【0100】

勿論部分底板の板厚を、特許文献1,2のように厚くすれば対応可能であるが、重量も重くなり材料増によるコストアップが避けられなくなる。なお、当該壁用構造体の取付孔142が、図5のように幅方向に長孔の場合には、開口幅Wを、長孔の長軸の幅+片側20mm以上、短軸bに相当した円孔径D1とするW=1.5×(2e+D1)以下とすることが好ましいことが強度試験から明らかとなった。ここで、へりあき長さeは、取付孔142の孔径Dの1.2倍以上であることが好ましい。へりあき長さeを1.2倍以下としないのは、水平方向の荷重による圧壊を生じさせないためである。

【0101】

例えば、取付孔142の孔径Dに対してへりあき長さeが小さすぎる場合には、FRPのへりあき部厚さ(=e−D/2)が小さくなり、ボルト310から作用する力を取付部160の左右両側の側板131に伝達させることが難しくなる。一般的に材質が金属である場合、へりあき長さeは、取付孔の孔径Dの1倍である。

【0102】

次に、前記傾斜部122の適正な高さに関する検討を行った。

【0103】

図1及び図3に示すように、壁用構造体100では、奥行き方向Yの奥側へ向かうように傾斜した傾斜板111の第1板110からの分岐点(屈曲点)112と、傾斜部122の第1板110からの開始位置(以下、傾斜部開始点113と称す。)とが、同じ位置にある。

【0104】

図7及び図8は、本発明の第2実施形態に係る壁用構造体を示す図である。図7及び図8に示す第2実施形態に係る壁用構造体100Bが、第1実施形態の壁用構造体100と違う点は、傾斜部開始点113が、分岐点112よりも高さ方向Zに高い位置にある点である。

【0105】

下記の表1は、壁用構造体の高さHと傾斜部開始点の高さhについての検討結果を示すものである。

【表1】

【0106】

全高が、1.2m、2m、及び2.5mのものは、分岐点112の高さjと傾斜部開始点113高さhとを同じ位置とした。全高、それ以上のものは、分岐点112の高さjを一定とし、傾斜部開始点113高さhを変化させている。φは解析結果より求めた発生応力/材料破壊応力とし、材料の強度バラツキを考慮し、φ≦0.7として判定を行った。また、φ≦0.7のものについて強度試験を実施し、破壊(亀裂も含む)の有無より判定し、上記の判定と総合した判定を行った。

【0107】

下記の表2は、壁用構造体の高さHを同じとし、傾斜部開始点の高さhを分岐点より高く設定場合の壁用構造体の全重量の比較を示すものである。

【表2】

その結果、傾斜部122の高さhは、壁用構造体100の全高さHに対して、0.15H以上、0.3H以下の範囲に設定できることがわかった。

【0108】

次に、壁用構造体について、外気温と内部温度との温度差の影響について説明する。壁用構造体100の内部は、中空であり、インナーリブ130で仕切られた空間が形成されている。内部に密閉空間が形成された壁用構造体が屋外にさらされた場合には、外気と壁用構造体100の内部との温度差により、インナーリブ130間の第1板110及び第2板120に膨らみ又は凹みが生じるおそれがある。

【0109】

この膨らみ又は凹みを生じさせないようにするには、壁用構造体の内部と外部との通気を行うための通気孔を設ければよい。壁用構造体を構成する部材の強度低下を生じない箇所に、通気孔を設けるには、中立軸上にることにより可能である。しかしながら、壁用構造体の本体強度に影響を与えることなく、どの大きさの径の貫通孔を設けるのが好ましいかは不明であるため、孔を開けたテストピースによる引張試験より適正な孔径を求め、最終的に通気孔を穿孔した実物大の壁用構造体の強度試験を実施し問題ないかを確認した。

【0110】

図17は、本発明の壁用構造体を構成する材料と同じ試験片を用いた引張試験の結果を示すものであり、通気孔の孔径と引張強度の関係を示す線図である。ここでは、本実施形態に係る壁用構造体100を構成する材料を用いて、当該壁用構造体と同じ積層構成の試験片を作成し、この試験片に通気孔180に相当する孔を穿孔して、引張試験を行った。図17は、穿孔していない試験片の強度を1として、穿孔した試験片の強度を、穿孔していない試験片の強度で割った比率を縦軸に、穿孔した孔の孔径を横軸にプロットしたものである。試験の結果、孔径が8mm以上になると急激に強度が低下することが判明した。穿孔の作業性等を考慮すると、通気孔180の孔径は、3〜8mmが好ましく、5〜6mmがより好ましいことがわかった。

【0111】

次に、本実施形態の壁用構造体100の実物大の試験体を用いて、実証試験を行った。実験体には、図3に示すように、インナーリブ130毎に3ヶ所に孔径8mmの通気孔180を設け、傾斜板111には1ヶ所に通気孔181を設け、強度試験に供したが、上記いずれの試験体においても、通気孔180,181を起点とする破壊は生じなかった。

【0112】

上記表1中の水準2試験体を破壊後に解体し観察したが、通気孔周りでの破壊は生じていないことが判明した。本発明者らは上記構造の実物体を屋外暴露中であり、開始から2年経過後も膨らみ凹みは認められずそれに起因する剥離も生じていなかった。

【0113】

また、上述した実物大の試験体を通して更なる知見が得られた。このことについて以下に述べる。

【0114】

図9(a)(b)は、壁用構造体100の高さ方向から見た重ね合わせ用フランジ126部の断面図である。図9(a)(b)は、従来の壁用構造体100で採用していた基材構成を示したものである。図9に示す壁用構造体は、高さが1.2m程度であり、背丈が低いタイプのものである。

【0115】

図9(a)に示すように、壁用構造体100は、重ね合わせ用フランジ126において、第1板110、外側板123、外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124で構成される矩形体を備えている。

【0116】

壁用構造体100では、矩形体の外側に、重ね合わせ用フランジ126まで延在する張出板125に、第2板120が重ね合わされる構造が採用されている。

【0117】

背丈が低いタイプの壁用構造体では、強度試験で負荷される荷重も比較的小さいため、フランジ126と張出板125間の剥離力も小さかった。このような従来の重ね方法による基材構成では、フランジ126と張出板125と間の接着強度が十分であり剥離なども生じることはなかった。

【0118】

しかし、背丈の高い壁用構造体を開発するに伴い、比較的大きな荷重を負荷する強度試験を実施した結果、規定の破壊強さに達する前に、図9(b)に示すように、フランジ126において、第2板120と外側板123との間で剥離が生じた。

【0119】

特に、風荷重側(荷重負荷側)側と反対面の、圧縮応力が発生する側で剥離が生じ、解析の結果、上記接着強度を超えた応力が作用することが分かり、風向きによる応力変動を考慮した長期耐久性を加味すると、部分の他の箇所でも、同じように接着強度を超えた剥離が生じる虞があり、繊維基材の重ね手段の見直しを行う必要があった。

【0120】

図10は、本発明の実施形態に係る壁用構造体の側部構造を示す断面図であり、XY面に沿う断面図である。

【0121】

図10(a)は、フランジ126の断面図である。本実施形態の壁用構造体100Cは、側部において、第1板110、外側板123、外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124で構成される矩形体を備えている。壁用構造体100Cは、矩形体より幅方向Xの外方へ張り出す張出板125を有している。

【0122】

内層板124は、その板厚方向からみて、長方形に形成された板状部である。この内層板124は、奥行き方向Yの奥側で、板厚方向が奥行き方向Yと一致するように第1板110と対向して配置されている。内層板124は、幅方向Xにおいて、外側板123と、最も外側のインナーリブ130との間に形成されている。

【0123】

張出板125は、その板厚方向からみて、長方形に形成された板状部である。この張出板125は、奥行き方向Yの奥側で、板厚方向が奥行き方向Yと一致するように配置され、内層板124から幅方向Xの外側へ張り出すように形成されている。張出板125は、幅方向Xにおいて外側板123よりも外側に張り出している。

【0124】

壁用構造体100Cでは、第2板120から連続する連続繊維基材(120a,120b)が、張出板125の表面の全部又は一部を被覆するように延在している。第2板120から連続する連続繊維基材は、張出板125の背面側(奥行き方向Yの奥側の面)を覆った後(120a)、幅方向Xの端部で折り返されて、張出板125の正面側(奥行き方向Yの手前側の面)を覆うように配置されている(120b)。第2板120を構成する連続繊維基材は、張出板125の表面に重ねて配置され、張出板125と一体となっている。

【0125】

さらに、壁用構造体100Cでは、第2板120から連続する連続繊維基材(120c)が、外側板123の表面の全部又は一部を被覆するように延在している。第2板120から連続する連続繊維基材は、張出板125のを覆った後、屈曲されて外側板123の表面を覆うように配置されている。第2板120を構成する連続繊維基材(120c)は、外側板123の表面に重ねて配置され、外側板123と一体となっている。

【0126】

図10(b)は、受止凹部127の断面図である。本実施形態の壁用構造体100Cは、フランジ126と反対側の側部において、第1板110、外側板123、外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124で構成される矩形体を備えている。

【0127】

壁用構造体100Cでは、第2板120から連続する連続繊維基材(120e)が、外側板123の表面の全部及び一部を被覆するように延在している。第2板120から連続する連続繊維基材(120d,120e)は、内層板124の表面を覆った後(120d)、屈曲されて外側板123の表面を覆うように配置されている(120e)。第2板120を構成する連続繊維基材(120d,120e)は、内層板124及び外側板123の表面に重ねて配置され、内層板124及び外側板123と一体となっている。

【0128】

図11は、本発明の実施形態に係る壁用構造体の上端部構造及び下端部構造を示す断面図であり、ZY面に沿う断面図である。

【0129】

本実施形態の壁用構造体100Cは、上端部側(天板部)において、第1板110の上端部、天板150、及び天板150から下方へ屈曲された内層板124からなる鉤形構造体を備えている。壁用構造体100Cでは、第2板120から連続する連続繊維基材(120f)が、天板150の表面の全部又は一部を被覆するように延在している。第2板120から連続する連続繊維基材(120f)は、内層板124の表面を覆った後、屈曲されて天板150の表面を覆うように配置されている。第2板120を構成する連続繊維基材(120f)は、内層板124及び天板150の表面に重ねて配置され、内層板124及び天板150と一体となっている。

【0130】

本実施形態の壁用構造体100Cは、下端部側(底板部)において、第2板120から連続する連続繊維基材(120g)が、底板140の表面の全部又は一部を被覆するように延在している。第2板120を構成する連続繊維基材(120g)は、底板140の表面(底面)に重ねて配置され、底板140と一体となっている。

【0131】

本実施形態の壁用構造体100Cは、従来よりも背丈が高いタイプの壁用構造体であり、全高Hは、3.5m程度である。壁用構造体100は、連続繊維基材(120a,120b)が奥行き方向Yに積層されて一体化されたフランジ126を備えているため、発生する応力が大きな背丈の高い壁用構造体にあっても、フランジ126における連続繊維基材(120a,120b)の剥離を防止することができる。なお、高さが1.2m以下の背丈が低いタイプの壁用構造体に対して、図10及び図11に示すような基材構成(120a〜120g)を採用することもできる。

【0132】

なお、連続繊維基材(120a〜120g)は、全てのコーナ部(上端、下端、側端)において延出させることが好ましい。図12に示すように、連続繊維基材(120c)は、第1板110の端からΔL分控えた位置まで延在させることが、2点鎖線のように仕上げたあと、外観の点から好ましい。

【0133】

次に、壁用構造体100に用いられる強化繊維について説明する。第1板110、第2板120、インナーリブ130、底板140、天板150、外側板123、内層板124、及び張出板125を形成するためのFRPの強化繊維として、例えば、ガラス繊維、アラミド繊維、炭素繊維などを単独で又は組み合わせて用いることができる。炭素繊維が含まれることによって、比強度・比剛性が向上し、これによって成形体の軽量化を一層図ることができる。なお、第2板120から連続する連続繊維基板(120a〜120g)は、第2板120を構成する繊維基板から連続して形成された繊維基板である。

【0134】

強化繊維の形態としては、例えば、繊維長が1〜3mmである短繊維やマット、連続繊維からなるクロス、ストランドなどを適宜組み合わせた基材が例示される。また、FRPとするためのマトリックス樹脂は特に限定しないが、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂などの熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ナイロン、ABS(アクリルニトリル・ブタジエン・スチレン)、PEEK(ポリ・エーテル・エーテル・ケトン)、ポリイミドなどの熱可塑性樹脂を用いることができる。

【0135】

また、第1板110、第2板120、インナーリブ130、底板140、天板150、外側板123、内層板124、及び張出板125を形成するためのFRPを成形する成形方法では、マトリックス樹脂を用いることができ、あるいは強化繊維の形態によっては真空、ブロー、スタンピング、BMC(バルク・モールディング・コンパウンド)、SMC(シート・モールディング・コンパウンド)、トランスファー成形、RTM(レジン・トランスファー・モールディング)、ハンドレイアップ成形などの様々な成形方法を用いて容易に成形することができる。

【0136】

さらに、充填材に、粘性を増すための粉体(例えば、炭酸カルシウムや砂等)の他、層状化合物(例えば、マイカ、二硫化モリブデン、窒化硼素など)、針状化合物(例えば、ゾノトライト、チタン酸カリ、炭素繊維など)、粒状、又はシート状化合物(例えば、フェライト、タルク、クレーなど)を添加することによって、無機物結晶同士又は無機物とマトリックスとの相互運動による摩擦熱への変換がなされ、充填材(フィラー)を充填することによって弾性率と密度が増大し、振動に対する抵抗が増し、制振特性が向上する。これにより、本実施形態の壁用構造体100,100B,100Cは、列車運行時の高架橋や道路橋桁上として用いれば振動を低減することができる。また、充填材に、例えば、水酸化アルミニウム、臭素、無機質粉などを添加すると難燃性を向上させることができるので、このような壁用構造体は、その鉄道難燃性により鉄道高欄用などを構築するのに好適である。

【0137】

図6に示すように、壁用構造体100は、鉄道などに沿って設けられた躯体300上に幅方向Xに並べられ、各壁用構造体100の取付部160の部分底板141を、取付手段(ボルト310及びナット500)によって躯体に固定されて使用される。これにより、鉄道などに沿って、壁を構築することができる。

【0138】

本発明の壁用構造体では、前記第1板、前記第2板、前記インナーリブ、前記底板、前記傾斜板、及び前記天板は、FRPに限定されることはない。いずれも前記FRP以外の材料で形成してもよい。また、これらの構成は、これら各部材にかかる負荷の種類、大きさなどに応じて適宜に選択される。

【0139】

また、壁用構造体100の表面がスキン面(平坦面)を有する第1板110及び第2板120などによって形成されるので、壁用構造体100の表面にあたる風圧が変化しにくくなって騒音が出にくくなり、また運転者の視野が妨げられず標識の視認性が向上する。

【0140】

本発明の壁用構造体の取付手段はボルト及びナットに限らない。そのような種々の実施形態のなかで、前記実施形態の壁用構造体100の場合、前記取付部160における前記部分底板141には、ほぼ高さ方向に貫通する取付孔142が設けられている。このようにすれば、躯体300から立ち上がったボルト310を前記取付孔142に通し、このボルト310に、貫通孔を有する座板400を置いて、ナット500を嵌めて締め付ければ、前記壁用構造体100の躯体300への取付け作業の作業性がよい。

【0141】

本発明の壁用構造体の取付部における部分底板に取付孔を設ける場合、この取付孔の配置は限定しない。そのような種々の実施形態のなかで、前記実施形態の壁用構造体100の場合、前記取付孔142は、幅方向に延びる軸まわりの曲げモーメントを受けたときの中立面Nに対して奥行き方向の奥側と手前側とに振り分けて設けられている。このようにすれば、取付孔142を中立面Nの近くに分布させることが容易となり、前記第1板110又は前記第2板120が風圧などによって幅方向に延びる軸まわりの曲げモーメント受けたときに前記底板140やボルト310及びナット500などの取付手段にかかる曲げ応力が一層小さく抑えられ、壁用構造体100の各部の強度を上げたりボルト310及びナット500などの取付手段を強化する必要がなくなり、中空構造と相まって壁用構造体100が一層軽量になる。

【0142】

本発明の壁用構造体は傾斜板を設けない実施形態を含む。そのような種々の実施形態のなかで、実施形態の壁用構造体100の場合、第1板110の高さ方向の低い側の部分から、高さ方向の低い方へ向かうにつれて奥行き方向の奥側へ向かうように傾斜した傾斜板111が分岐しており、この傾斜板111における高さ方向の低い側の端部が背板121の高さ方向の高い側の端部に一体的に設けられている。このようにすれば、取付部160に向かって斜め上方から行う作業がやりやすくなり、作業性が向上する。

【0143】

本発明の壁用構造体は、第1板110、第2板120、外側板123、インナーリブ130、底板140、及び天板150のいずれの材質も限定しない。そのような種々の実施形態のなかで、実施形態の壁用構造体100の場合、第1板110、第2板120、外側板123、インナーリブ130、底板140、及び前記天板150が、いずれもFRPにより形成されている。このようにすれば、FRPにより、壁用構造体100の耐候性、耐食性が向上する。

【0144】

図13及び図14は本発明の第3実施形態に係る壁用構造体を示す図である。第1の実施形態の壁用構造体100では、複数のインナーリブ130は、その板厚方向からみてほぼ長方形に形成された板状部材で形成されていた。これに対し、第3の実施形態の壁用構造体100Dでは、複数のインナーリブ130は、それぞれが第1の実施形態のインナーリブ130と類似したリブ本体132と、このリブ本体132の奥行き方向の手前側に一体的に設けられた手前側のフランジ133と、前記リブ本体132の奥行き方向の奥側に一体的に設けられた奥側のフランジ134とを備えている。

【0145】

そして、複数のインナーリブ130は、第1板110と第2板120との間において、リブ本体132の板厚方向がほぼ幅方向Xに一致するように幅方向Xに間隔をあけてそれぞれ配置されている。また、複数のインナーリブ130のそれぞれが、ほぼ高さ方向Zに延びており、手前側のフランジ133が第1板110に一体的に設けられ、奥側のフランジ134が第2板120に一体的に設けられている。

【0146】

リブ本体132は、その板厚方向からみてほぼ長方形に形成された板状部材であって、第1板110と第2板120との間に、このリブ本体132の板厚方向がほぼ幅方向Xに一致するように配置されている。手前側のフランジ133は、その板厚方向からみてほぼ長方形に形成された板状部材であって、第1板110の内面に沿うように配置されている。奥側のフランジ134は、その板厚方向からみてほぼ長方形に形成された板状部材であって、第2板120の内面に沿うように配置されている。そして、手前側のフランジ133はリブ本体132から幅方向へ延びており、このインナーリブ130は、高さ方向にみてほぼコ字形に形成されている。

【0147】

手前側のフランジ133は第1板110に対して当該第1板110と同時成形されることで一体的に設けられており、奥側のフランジ134は第2板120に対して当該第2板120と接着されることで一体的に設けられている。しかし、いずれのフランジも第1板110又は第2板120に対して一体的に設けられていればよく、それが同時成形によるものであっても接着剤によるものであってもよい。また、このようなフランジ付きのインナーリブではなく、第1の実施形態のような板状体のみからなるインナーリブを用いてもよい。

【0148】

前記第3の実施形態の前記インナーリブ130には、補強リブ135が設けられている。この補強リブ135は板状部材を波状に湾曲させてなるものである。すなわち、前記補強リブ135は、幅方向からみるとほぼ長方形に形成されており、奥行き方向からみるとほぼS字が連続した波状に形成されている。そして、波の谷に相当する部位において前記リブ本体132に接着されている。補強リブの形状が、この第3の実施形態によって限定されることはない。

【0149】

第3の実施形態は、第1の実施形態で得られた作用及び効果を得られることに加え、さらに、インナーリブ130がリブ本体132と、手前側のフランジ133と、奥側のフランジ134とを備えるので、インナーリブ130自体の曲げ剛性などが高くなる。また、インナーリブ130が補強リブ135を備えるので、これによってインナーリブ130自体の曲げ剛性などが高くなる。

【0150】

なお、本発明は、上記実施形態に限定されるものではない。例えば、第2板を構成する連続繊維基材が、外側板123、天板150、底板140を覆うように形成されているが、これらの外側板123、天板150、底板140を覆っていないものでもよい。また、外側板123のみを覆い、天板150及び底板140を覆っていない構成でもよい。外側板123、天板150、底板140のうち、何れか一つのみを覆う構成でもよい。また、第1板を構成する連続繊維基材が、コーナ部で屈曲されて、外側板123、天板150、又は底板140を覆う構成でもよい。

【0151】

また、フランジ126、受止凹部127が形成されていない壁用構造体でもよい。

【0152】

(実施例1)

以下、本発明の壁用構造体の実施形態における一つの実施例について説明する。この実施例である壁用構造体100は、第1板110、第2板120、インナーリブ130、底板140、傾斜板111、及び天板150をすべて複合体にしている。その製造方法を説明する。

【0153】

(1)まず、第2板120を成形するための第1成形型と、第1板110、両側の外側板123、インナーリブ130、底板140、傾斜板111、及び天板150を形成するための凸型を有する第2成形型とを準備し、これらの第1成形型及び第2成形型に、約500〜800g/m2のゲルコートを塗布した。

【0154】

(2)次に、第1成形型に、外層となる基材として、ストランドマットおよび0/90度ステッチングガラス織物(ガラスマット付き)を積層しつつ、水酸化アルミニウムを20部加えた不飽和ポリエステル樹脂を含浸して第1板110、両側の外側板123、底板140、傾斜板111、及び天板150を順次成形した。次に、矩形状の中子を所定本数配置しながら、中子と中子の間に0/+−45度ステッチングガラス織物(ガラスマット付き)を積層含浸し、コ字形のインナーリブ130を形成した。このとき、コ字形のインナーリブ130のウェブが同時に取付部160の側板131を形成するようにする。この成形物が半硬化したときに中子を脱型し、補強リブ135をインナーリブ130のフランジ間に装着したが、リブを成形したマトリックス樹脂の余剰樹脂で自然に接着した。直径6mmの通気孔180を、インナーリブ130の中央に三ヶ所、インナーリブ130の全てに穿孔した。

【0155】

(3)続いて、同時に第2成形型に、外層となる基材として、ストランドマットおよび0/90度ステッチングガラス織物(ガラスマット付き)を積層しつつ、水酸化アルミニウムを20部加えた不飽和ポリエステル樹脂を含浸して、第2板120を成形した。

【0156】

(4)そして、第1成形型を反転し、第2板120を形成した第2成形型に重ね合わせて図10(a)(b)および図11に示すように、第2板120を構成する連続樹脂基材を第1板110、及び底板140手前側まで配置して一体化し、成形物を硬化させるて実施例1である壁用構造体100を得た。

【0157】

この壁用構造体100の取付部160の部分底板141に、所定の取付孔142をあけ、取付部160の傾斜板111の奥側ほぼ中央に、直径6mmの通気孔181を穿孔した。以上のようにして得られた実施例である壁用構造体100の寸法は、高さ方向の寸法が2.5m、幅方向の寸法が1m、取付部160よりも高い側の構造物の奥行き方向の寸法が100mm、傾斜部の高さが350mm、取付部の底板の奥行きが220mmであり、全体の重量が65kgであった。

【0158】

床に設けた架台に、取付部160を下にして、第1板110、第2板120が垂直になるように壁用構造体100を架台に取り付け、床と垂直な面をなす反力耐力壁に取り付けた油圧シリンダで、壁用構造体100の全高の1/2の部分に、作用する分布荷重から求められる曲げモーメントに相当する荷重を、第2板120の方向から、水平方向に負荷した。

【0159】

列車通過時の風荷重の1.5kN/m2に相当する荷重を負荷時点での天板150の位置のタワミは12mmであり、壁用構造体100の全高の1/100の設計タワミ20mmより小さく、設計通りの剛性を有することが確認できた。

【0160】

また、風荷重の3kN/m2に相当する設計荷重を負荷時点での天板150の位置のタワミは40mmであり、壁構造体で規定される100mm以下も満足することが確認できた。さらに、風荷重の3kN/m2の3倍の破壊強さに相当する荷重まで負荷したが、取付ボルトが曲がっただけで、壁用構造体自体は破壊しないことを確認した。

【0161】

なお、上記試験に先立ち、上記同じ背の高さの壁用構造体で、図9の(a)のように単に重ねた壁用構造体で同様に負荷したところ、設計荷重の1.2倍の時点で、取付近傍の重ね合わせ部フランジ126の第2板120に剥離と考えられるクラックが生じ、負荷を継続したところ、設計荷重の2倍の荷重で剥離が顕著になるとともに、タワミも大幅に増えたのを確認した直後、部分底板140と背板121のコーナ付近も破壊した。破壊した壁用構造体を解体したところ、前記重ね合わせ部は完全に剥離しており、そのために、第2板120は強度に寄与せず、上記部分に応力が集中したため破壊したことが判明した。ただし、通気孔を起点とする破壊は認められなかった。上記の試験を通じて、基材構成の見直し手段が適正であったことが確認できた。

【産業上の利用可能性】

【0162】

本発明は、鉄道用の高欄や道路等に設けられる遮音(防音)壁の他、建築現場の騒音に

対する遮音壁などに適用できる。

【符号の説明】

【0163】

50 FRP製防音壁

51 遮音部

52 スチフナ

53 取付穴

54 取付部

60 FRP性防音壁

61 防音パネル部

62 取付部

63 スチフナ

64 取付穴

100,100B,100C,100D 壁用構造体

110 第1板

111 傾斜板

112 分岐点

113 傾斜部開始点

120 第2板

120a〜120g 連続繊維基材

121 背板

122 傾斜部

123 外側板

124 内層板

125 張出板

126 重ね合わせ用フランジ

127 受止凹部

130 インナーリブ

131 側板

132 リブ本体

133 手前側のリブフランジ

134 奥側のリブフランジ

135 補強リブ

140 底板

141 部分底板

142 取付孔

143 外層

144 内層

150 天板

160 取付部

180、181、182 通気孔

200 連結部材

210 側端

300 躯体

310 ボルト

400 座板

500 ナット

B 有効幅

W 開口幅

W1 スチフナ間の間隔幅

h 傾斜部高さ

H 壁用構造体の全高

N 取付部より高い部分での中立面

N1 底板部における中立面

e へりあき

D 取付孔径

D1 長孔における二面幅に相当した円孔径

b 長孔における二面幅

X 幅方向

Y 奥行き方向

Z 高さ方向

【技術分野】

【0001】

本発明は、遮音効果のある壁を構築するための壁用構造体に関する。

【背景技術】

【0002】

車両走行時の騒音が外部に伝播することを抑制するために、鉄道や道路に沿って防音壁が設けられている。近年は都市の過密化も相まって、鉄道や道路沿線の住宅も高層化が進んでおり、上記の騒音を遮蔽するために、より高い防音壁が求められている。

【0003】

従来のコンクリート製防音壁は、重量が重く、高架橋等の躯体に掛かる負荷が大きいので、設置可能な防音壁の高さには制約があった。例えば、コンクリートの経年劣化やコールドジョイント、中性化、アルカリ骨材反応による劣化など、コンクリート製防音壁には、様々な問題が潜在している。コンクリートが劣化した場合には、コンクリート片の剥落・落下剥落などに至るおそれがある。

【0004】

そこで、軽量な素材である繊維強化プラスチック(FRP)を用いた防音壁(例えば特許文献1参照)が、コンクリート製防音壁に代わって採用されつつある。FRP製防音壁は、現場打ちのコンクリート製防音壁と比較して、工事期間を短縮することが可能であり、施工性の観点においても有利である。

【0005】

FRP製防音壁は、自立型と称され、工場生産が可能である。このようなFRP製防音壁を施工する方法としては、例えば、高架橋等の躯体完成後に設置する工法、あるいは、既存のブロック壁やコンクリート壁を撤去後に設置する工法などが知られている。

【0006】

自立型の防音壁の場合、風荷重による曲げモーメントを、防音壁と一体形成された取付部を介して、躯体に伝達する必要がある。そのため、防音壁を躯体に取り付けるための取付部には、大きな応力が作用する。

【0007】

一般的に、所定の設置エリアの幅内に防音壁を設置するが求められ、設置可能な取付部の幅には限界がある。例えば鉄道の高架橋の場合、その横断面において、車両走行エリア及び信号埋設エリアを除き、防音壁の設置可能なエリアは、それぞれ150mm〜250mmであり、既存の高架橋の場合は、150mm〜200mmであり、新設の高架橋の場合は、躯体の建築限界により250mm以下と制限されている。

【0008】

特許文献1のFRP製防音壁であっても同様に上記の設置エリアに設置する必要があり、単位面積(1m2)当たり3kNの風荷重に対処するため、取付部の形態について様々な工夫がなされている。

【0009】

特許文献1では、FRP製防音壁の幅全体に延在するFRP製筒体に発砲プラスチックを内包し、このFRP製筒体からなる補強部材と一体形成された取付部を備える構成が開示されている。

【0010】

特許文献2では、FRP製防音壁の取付部の一部、または防音壁の幅全体に延在すると共に、防音パネル部の下部に延在するFRP製の中実部材を有し、このFRP製の中実部材からなる補強部材と一体形成された取付部を備える構成が開示されている。

【0011】

これらの特許文献1,2に記載のFRP防音壁は、高さ方向に延在する防音パネル部と、水平方向に延在する取付部とを、横断面形状がL形であり補強リブと称されるスチフナによって連結する構造を有する。風荷重(風圧)は、例えば車両の通過又は天候により発生する風に起因する。防音パネル部(L形のスチフナの縦面を含む)が受けた風荷重は、スチフナを介して伝達されて下部の取付部に作用する。

【0012】

また、高さ方向からみた場合に取付部の少なくとも一部を、当該取付部よりも高い側の構造物の中に収めるように構成された壁用構造体が知られている(例えば特許文献3参照)。このような構成では、幅方向に延びる所定軸まわりの曲げモーメントを受けたときの当該壁用構造体の中立面を、取付部よりも高い側の構造物の中に収めるか、その近傍に位置づけることが可能となる。そのため、壁用構造体の底板やその取付手段(取付部)に作用する曲げ応力、並びに躯体にかかる負荷が軽減されることになる。

【0013】

本出願人が考案した特許文献3に記載の壁用構造体は、従来と比較して軽量であり、騒音源側(車両側)の面が平坦であるため、防音性能が向上されている。また、車両側の面が平坦であるため、運転者の視野が妨げられず標識の視認性の向上が図られている。そのため、特許文献3に記載の壁用構造体は、鉄道及び道路などに沿って壁を構築する際の壁用構造体として好適なものである。

【0014】

特許文献3の壁用構造体は、背面壁を構成する第2板、底部を構成する底板、及び壁用構造体の内部に設けられた複数のインナーリブなどを備え、当該壁用構造体の取付部は、第2板、底板、及び互いに対向し隣接する一対のインナーリブの一部分を用いた一体構造として形成されている。これにより、堅固な構成の取付部を実現することができる。また、この一体構造の取付部では、不連続な接合部分をなくすことで、従来と比較して大きな負荷に耐えることができる。さらに、必要に応じて取付部のインナーリブの厚みを増すことにより、壁用構造体の大幅な重量増加を回避しつつ、取付部の強度を容易に増すことができる。そのため、高さ方向に長い壁用構造体を具現化することができる。

【0015】

また、下端部に固定部が設けられ、立てて設置されるFRP製の壁用構造体として特許文献4に記載の技術がある。特許文献4の壁用構造体では、本体部分とは異なる機能を発揮する部分として、複数の開口を有する開口板が上端部に設けられている。

【0016】

また、特許文献5の図2に示すように、フランジ部において、繊維基材を重ねることによって、所定の重ね代を形成して一体構造とし、接着強度を高めて、作用する荷重を伝達し、FRP製成形品の強度向上を図ろうとしている。

【0017】

また、特許文献6には、芯材を有するサンドイッチ構造体である耐火パネルが開示され、芯材の間に残留した縮合水によって、耐火パネル表面が膨れたり、反ったりするなど、経時的に耐火パネルに悪影響を及ぼすことが記載されている。特許文献6には、その解決手段として、雌型連結部の無機ボードの空間に通気孔(特許文献6、図54参照)を形成し、芯材より放出される縮合水、耐火構造試験時の有毒ガス等を外部に放出する方法が開示されている。その通気孔を設ける箇所については、連結部との記載はあるが、発生応力との関連に関しては記載が無く、この通気孔の必要な孔径についての記載はない。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2007−239319号公報

【特許文献2】特開2008−184803号公報

【特許文献3】特許第4709305号明細書

【特許文献4】特開2011−001727号公報

【特許文献5】特開2008−68587号公報

【特許文献6】特開平7−3999号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

特許文献1,2に記載されたFRP防音壁は、簡素な構造であるが、スチフナが面状の防音パネル部から奥行き方向の手前側(正面側)へ大きく突き出る構造形態を有している。このような構造形態の防音壁は、曲げの中立軸が防音パネル部近傍となり、風圧などによる曲げモーメントを受けると、取付部に作用する曲げモーメントは、面状の防音パネル部近傍(取付部奥側、背面側)では比較的小さいが、防音パネル部から離れるにつれて増大することになる。これにより、防音パネル部の重心から離れた位置に存在する取付部の手前側では、作用する曲げモーメントが大きくなる。そのため、スチフナ及び取付部の強度を可及的に上げると共に、取付部に用いられるボルトのサイズアップを図るなどの対策が必要となる。

【0020】

また、上記のスチフナであるリブには、曲げ応力の他に、剪断応力が発生するため、断応力を考慮した設計が不可避であり、それに応じた基材の補強が必要となる。そのため、重量の増加を伴う補強が必要となる。

【0021】

周知のようにFRPは金属と異なり、溶接を用いた一体化は不可能であり、FRP製の取付部の強度を向上させるたには、ガラス繊維などの繊維基材を用いた補強が必要である。しかし、スチフナ又は取付部材もしくは取付部での補強を行う場合、寸法的な制約が生じることになる。また、防音壁をFRPで形成する場合、スチフナから取付部にかけてガラス繊維を連続して配置することが実質的に不可能である。このようにFRP製防音壁では、部分的な補強が困難である。

【0022】

また、奥行き方向の手前へ、スチフナが防音パネル部から大きく突き出す構造であると、スチフナによって風圧の変化が増幅され、騒音が大きくなる。また、このようなスチフナによって、運転者の視界が狭くなると、防音壁に設置された標識などが見にくくなるおそれがある。

【0023】

また、壁用構造体の背丈を高くした場合、及び壁用構造体の上端部に異なる機能を発揮する構造物(例えば特許文献4)を付加した場合には、増大する曲げモーメントに対する対策が必要である。複雑な補強を不要としてシンプルな形状を保持すると共に、繊維基材の屈曲を最小限としつつ、施工性の良い取付部とすることが求められている。そのため、適正な開口幅を有する取付部が求められている。また、繊維基材の重量増を抑え、壁用構造体の全高さに対する、第1板下部の傾斜板の適切な高さを有する取付部が求められている。

【0024】

図15は、特許文献1の防音壁の水平面に沿う断面図である。図15に示すように、特許文献1のFRP製防音壁50は、スチフナ52が面状の遮音部51から奥行き方向(図示Y方向)の手前側へ大きく突き出る形態のものであり、スチフナ52の本数が少ない構造体である。FRP製防音壁50では、一枚の防音壁で2つのスチフナ52が形成されいる。FRP製防音壁50では、風荷重による曲げモーメントを受けると、取付穴53の付近及び当該取付穴53に通されて躯体にねじ込まれたアンカーボルトに過大な曲げ応力がかかることになる。

【0025】

そのため、このようなFRP製防音壁50の設計では、スチフナ52及び取付部54の強度を可及的に上げ、ボルトのサイズを上げる配慮が必要となる。スチフナ52の幅を大きく、肉厚を厚くすれば強度を上げられるが、重量が大幅に増えて、施工時の取扱性に支障が生じる。ゆえに、FRP製防音壁50の幅全体に延在する発泡プラスチックを内包したFRP製矩形状筒体からなる補強部材で取付部54の強度を向上させようとするもので、防音壁の背が高くなるにしたがって、前記矩形状筒体の高さを高くするか、FRP製矩形状筒体の軸方向の補強繊維の配向割合を大きくしたり、補強繊維基材の積層枚数を増やしたりすれば良いとしている。

【0026】

図16は、特許文献2の防音壁の水平面に沿う断面図である。図16に示すように、特許文献2のFRP製防音壁60においても、スチフナ63が面状の防音パネル部61から奥行き方向の手前へ大きく突き出ており、同様に、スチフナ63及び取付穴64近傍の取付部62の強度を可及的に上げ、ボルトのサイズを上げる配慮が必要となる。そのために、このFRP製防音壁60の設計では、特許文献1よりスチフナ63の本数が多い構造体とし、取付部62の部分に、曲げ応力および剪断応力に対処するための厚肉のFRP製中実の補強部材を内包することで、防音壁の背が高さに対応した強度の向上を図ろうとするものである。

【0027】

これら特許文献1,2の防音壁は、背の高さに応じて、スチフナの幅厚み(防音壁の幅方向の厚み)を大きくすればするほど、又はスチフナの本数を増やせば増やすほど堅固な構造体となることは明らかであるが、使用する材料が増えるので構造体としての重量も増えことになり、施工時の取扱性が悪くなるばかりか、製作の手間も増えるため、製品のコストアップとなる。これらの問題を回避するために、上記特許文献1,2の防音壁では、必要な強度を有する取付部の構造とするために、上記のようなFRP製矩形状筒体からなる補強部材または、肉厚のFRP製の中実の補強部材を内包する設計としている。

【0028】

しかしながら、特許文献1,2の防音壁ともに、構造体として以下の重量が必要不可欠である。

(1)特許文献1の面状の遮音部51及び特許文献2の防音パネル部61は芯材を内包したサンドイッチ構造であることが開示されている。さらには、特許文献1,2では、音響透過損失の観点から、前記防音パネル部のパネル面における単位面積当たりの重量が10〜60kg/m2必要とする防音性能に係わる遮音部および防音パネル部の重量として必要不可欠である。

(2)取付部の強度を向上させるための前記FRP製矩形状筒体からなる補強部材や厚肉のFRP製中実の補強部材の重量が必要不可欠である。

(3)スチフナ下部における取付部および防音パネル部との根元コーナ部における曲げ、剪断などの発生応力に耐えるために必要な補強基材の重量が必要不可欠である。

【0029】

これらは、機能上および構造体としての強度上、必要不可欠な重量であり、製造コストアップを抑えつつ、取扱性を損なわない設計とすると、スチフナ部に充てられる重量は制限され、スチフナの幅厚みを強度が許す限り小さくせざるを得ない。

【0030】

したがって、図15及び図16に示すように特許文献1,2では、隣接するスチフナの間隔幅W1が、取付部の曲げ及び剪断からなる発生応力に対する強度上必要な有効幅B(図15及び図16における斜線部の幅)以上に、大きくなる箇所が存在する。このことは、スチフナ間の間隔幅W1に比例して、取付部に発生する応力が大きくなることを意味し、上記根元コーナ部の補強もより丁寧にかつ厳重に行わなければならないという問題があることがわかる。

【0031】

しかしながら、特許文献1,2のFRP製防音壁は、補強を行うとしても、重量および寸法的な制約があるがため、これらの防音壁をFRPで形成したときには、スチフナから取付部にかけて繊維を連続して配置することが実質的に不可能に近く、補強が難しいという欠点を有している。ところが特許文献1,2では、この補強に関する記述は皆無であり、取付部におけるスチフナ間の間隔幅W1についても何ら示唆されていない。

【0032】

一方、先行特許文献3の壁用構造体は、特許文献1,2のFRP製防音壁のように、手前へ大きく突き出たスチフナがなく、連続した繊維基材で構成される四面体の一面のみが、手前に開放された形態を有する取付部であって、取付部の構造が堅固であるため、試作および強度試験等の検討を誠意重ねるうちに、特許文献1,2のような根元コーナ部での複雑な補強をせずとも、不必要な補強による重量増を抑えることができ、取付時の作業性に支障をきたさない、適正な開口幅を持った取付部とすることが可能であることがわかった。

【0033】

次に、傾斜板の高さに関して説明する。特許文献1〜3の壁用構造体は、下端の取付部を躯体に固定する片持ち構造体である。そのため、特許文献1〜3の壁用構造体には、風荷重によって2次関数で表される曲げモーメントが作用し、上端では0であり、下端で最大となり、それによって本体に発生する曲げ応力も、上端から下端へ近づくにつれて、2次関数的に大きくなる。

【0034】

特許文献3の図11では、第1板110全体が、高さ方向Zにおいて、上端から下端に向かうにつれて第2板から離れるように傾斜している一実施形態が記載されている。壁用構造体の高さが低いときには問題とはならなかったが、試算してみると壁用構造体の高さが高くなるほど、外側板及びインナーリブの横断面の面積を増やす必要があり、それに伴って、壁用構造体の重量が必要以上に増え、施工時の取扱性が悪くなってしまうことが分かった。

【0035】

本発明は、このような課題を解決するために成されたものであり、繊維基材の投入量を抑えつつ、曲げモーメントの増大に対応した取付部とすること、及び、増大する風荷重に耐えることができ繊維基材の剥離を防止することが可能な構造体とすることで、背丈を高くしても信頼性を確保することが可能な壁用構造体を提供することを目的とする。

【課題を解決するための手段】

【0036】

本発明による壁用構造体は、互いに直交する3方向を、奥行き方向、幅方向、及び高さ方向をとしたときに、板厚方向が奥行き方向となるように配置された第1板と、第1板の奥行き方向奥側で、板厚方向が奥行き方向となるように前記第1板と対向して配置された第2板と、第1板及び第2板との間で、板厚方向が幅方向になるように当該幅方向に間隔をあけて配置され、それぞれが高さ方向に延在し、奥行き方向の手前側の端部が第1板に一体的に設けられ、前記奥行き方向の奥側の端部が前記第2板に一体的に設けられた複数のインナーリブと、板厚方向が高さ方向となるように第1板、第2板、及びインナーリブの下端部に配置され、奥行き方向の奥側の端部が、第2板の下端部と一体的に形成され、奥行き方向の手前側の端部が、第1板の下端部と一体的に形成され、幅方向に延在する部分がインナーリブの下端部と一体的に形成された底板と、を備えている。

【0037】

壁用構造体には、第2板における下部側の部分である背板と、複数のインナーリブのうち隣り合う一対のインナーリブにおける下部側の部分である一対の側板と、底板における一対の側板間の部分である部分底板とから成り、奥行き方向の手前側へ開放された凹形状の取付部が形成されている。

【0038】

壁用構造体では、第1板の下部側から、下方へ向かうにつれて奥行き方向の奥側へ向かうように傾斜した傾斜板が分岐しており、当該傾斜板における下端部が背板の上端部に一体的に設けられている。

【0039】

これらの第1板、第2板、インナーリブ、底板、天板、一対の外側板、及び傾斜板は、連続繊維基材から形成され、FRP製の壁用構造体を構成している。

【0040】

壁用構造体は、(1)部分底板に、高さ方向に貫通する取付孔が形成され、取付部の前記凹形状における開口幅Wは、次式(1)を満たし、傾斜板の前記高さ方向における前記底板の上面からの高さhは、次式(2)を満たしている。

2D≦W≦1.5×(D+2e)…(1)

ただし、式(1)において、Dは、取付孔の孔径であり、eは、部分底板における奥行き方向の手前の端から取付孔の中心までの長さであるへりあき長さである。

0.15H≦h≦0.3H…(2)

ただし、式(2)において、Hは、壁用構造体の全高さである。

【0041】

本発明者らは、壁用構造体の背丈を高くするのに伴う重量増を極力抑えつつ、上記曲げ応力分布を考慮して、要求される破壊強さ(風荷重3kN/m2の3倍の負荷で壊れない強さ)が達成可能な構造体を得るために、試作および強度試験を繰り返した結果、構造体の全高さに対して、第1板の高さの低い側で、手前側に向かって傾斜し、底板の上面の手前側端と一体的に設けられている第1板の傾斜板の、底板の上面からの高さ方向に、適正な範囲が存在するという知見を得た。

【0042】

また、設置の際の取付作業性を考慮すると、手前に向かって凹形状に開口する取付部と、前記第1板の傾斜部高さに位置関係において、壁用構造体の背が低い場合には、少なくとも、前記第1板の傾斜部の開始点を、取付部の傾斜板と手前側の第1板との分岐点とを同じ位置とし、壁用構造体の背が高い場合には、取付部の必要な強度を維持するために、前記取付部の傾斜板と手前側の第1板との分岐点の高さの位置は変えずに、前記第1板の傾斜部の傾斜開始点を、前記第1板との分岐点より高さ方向に高い位置まで、傾斜させた構成が、重量、コスト、強度等の点で、さらに好ましい形態であることが分かった。

【0043】

このような壁用構造体によれば、取付部に傾斜板を備えているため、取付部に対する斜め上方からの作業を容易に行うことができる。壁用構造体では、上記式(1)を満たす開口幅Wとすることで、適正な開口幅Wを有する取付部を形成することができ、複雑な補強を不要としてシンプルな形状を保持する共に、繊維基材の屈曲を最小限としつつ、施工性の良い取付部を実現することができる。また、複雑な補強が不要であるため、繊維基材の重量増を回避することができる。

【0044】

また、本発明の壁用構造体では、取付孔が、壁用構造体の中立面に対して、奥行き方向の奥側と手前側とに振り分けて設けられていると、底板や取付部(取付手段)にかかる曲げ応力を一層小さく抑えることができる。そのため、壁用構造体の各部の強度を向上させたり、取付部を補強する必要がなくなり、壁用構造体の重量の増加を抑えることができる。その結果、中空構造と相まって壁用構造体の一層の軽量化を図ることができる。

【0045】

また、本発明の壁用構造体は、FRP製であるため軽量であり取扱性に優れている。また、第1板の外面が平坦面であると、風によるバタツキ音や、車両からの音の乱反射音の発生が抑制される。また、第1板の外面が平坦面であると、車両の運転者の視野が妨げられず、標識等の視認性が向上する。その結果、鉄道、道路などに沿って壁を構築するための壁用構造体として好適である。

【0046】

ここで、壁用構造体は、(2)へりあき長さeが、取付孔の孔径Dの1.2倍以上である。

【0047】

例えば、取付孔の孔径Dに対してへりあき長さeが小さすぎる場合には、FRPのへりあき部厚さ(=e−D/2)が小さくなり、ボルトから作用する力を取付部の左右両側の側板に伝達させることが難しくなる。一般的に材質が金属である場合、へりあき長さeは、取付孔の孔径Dの1倍である。

【0048】

また、壁用構造体は、(3)板厚方向が高さ方向となるように第1板の上端部に配置され、奥行き方向の手前側の端部が、第1板の上端部と一体的に形成された天板と、板厚方向が幅方向となるように互いに対向し、幅方向の両端部に配置され、奥行き方向の手前側の端部が、第1板の幅方向の端部と一体的に形成された一対の外側板とを備え、第2板を構成する連続繊維基材は、一対の外側板の外表面、天板の外表面、又は底板の外表面まで延在している。

【0049】

そして、第2板もしくは第1板と両外側板のコーナ部(稜線)における、繊維基材の重ね方法の改良によるコーナ部の強度の向上が求められている。本発明の壁用構造体によれば、第2板の連続繊維基材が、一対の外側板の外面及び天板の外面並びに底板の外面まで延在し、積層されて一体となっている。これにより、風荷重による圧縮応力側において、連続繊維基材の積層方向の剥離を抑え、剥離破壊の発生を防止することができる。その結果、大きな風荷重に耐えることが可能な壁用構造体を実現することができる。さらに、壁用構造体によれば、第2板を構成する連続繊維基材が、一対の外側板の外面及び天板の外面並びに底板の外面まで連続しているため、剛性を高め作用する応力を減少させることができ、風向きの変化などに起因する応力に耐えることができる。その結果、長期疲労に耐えることができ、壁用構造体の長寿命化を図ることができる。

【0050】

図9は、従来の壁用構造体の水平面に沿う断面図であり、フランジ部を拡大して示す図である。図9(a)に示すように、重ね合わせ用フランジ126は、第1板110、外側板123、この外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124によって構成された矩形体から外方(X方向)へ張り出すように形成されている。フランジ126は、具体的には、内層板124から張り出す張出板125が、第2板120の張出部分120aに重ね合わされて、一体構造となっている。壁用構造体の背丈が低い場合には、強度試験で負荷する試験荷重も小さいため、フランジ126の強度は、十分なものである。

【0051】

しかし、背の高い壁用構造体を開発するに伴い、強度試験で負荷する荷重も大きくなり、図9(b)に示すように、重ね合わせ用フランジ126において、上記破壊強さに達する前に、第2板120と外側板123との間で、剥離が生じるおそれがあり、要求仕様を満足しない可能性があることが判明した。特に、風荷重側(荷重負荷側)側と反対面の、圧縮応力が発生する側で剥離が生じ、上記接着強度を超えた応力が作用することが分かり、風向きによる応力変動を考慮した長期耐久性を加味すると、接着強度を超えた剥離が生じる虞がある、後述する重ね合わせ用フランジの受止凹部および天板部、底板下面においても、繊維基材の重ね方法に、工夫が必要であることが分かった。

【0052】

また、壁用構造体は、(4)傾斜板には、板厚方向に貫通する第1の通気孔が形成され、インナーリブには、板厚方向に貫通する第2の通気孔が形成されている。

【0053】

このような構成の壁用構造体によれば、所定の孔径の通気孔が形成されているので、第1板、第2板、及びこれらを連結するインナーリブによって仕切られた中空構造部分が、外部と通気可能な構成となっている。これにより、気温変化による壁用構造体内の中空部分の体積変化を防止することができる。そのため、インナーリブ間の第1板及び第2板の膨らみ又は凹みを防止することができる。また、取付部の傾斜板に形成された第2の通気孔から、凝結水を排出することが可能であるため、吸水、吸湿による強度低下を回避して、壁用構造体の長寿命化を図ることができる。

【0054】

また、第1の通気孔は、傾斜板の構造的に堅固な部分である奥側下部に設けられていることが好ましい。また、第2の通気孔は、取付部よりも高い部分の構造体における曲げ中立軸上のインナーリブに設けられていることが好ましい。

【0055】

特許文献1,2のFRP製防音壁における防音パネル面の膨らみは、外気温の上昇によって、芯材とスキン層の接着不良による箇所における空気溜まり、及びマトリックス樹脂の残存揮発気体により生じ、膨張、収縮を繰り返すと、芯材とスキン層の剥離が進展し、本体の強度低下を引き起こすとされるが、このことを解決する手段は記載されていない。

【0056】

特許文献3の壁用構造体は、内部が中空(先行特許文献3、図2参照)でありかつ、インナーリブで仕切られた独立した密閉空間を形成しているため、屋外にさらされるこの壁用構造体の場合、外気温と構造体内部との温度差により、インナーリブ間の膨らみ又は凹みは顕著である。この密閉空間の空気が膨張収縮を繰り返えされると、インナーリブと第1板および第2板との連結部に、本来生じない応力が発生し、ここを起点に破壊が起こりかねない。また、低温下に至っては、密閉空間の水蒸気の凝結による結露水が生じ、上記連結部のみならず前記重ね合わせ部、強いては構造体の全体の強度低下を招く虞がある。そのためには、密閉された個々の空間を繋ぐ適正な径の通気孔を、壁用構造体を構成する部材の強度低下を生じない箇所に設けることが必要である。本発明者らは、孔を開けたテストピースによる引張試験および実物による強度試験を行い、本体の強度に影響を与えることなく、膨らみ又は凹みを解消し、凝結水の排出も可能な貫通孔をどの大きさで何処に設けることが好ましいかを見出した。

【0057】

壁用構造体では、取付部を形成してなる傾斜板の奥行き方向の奥側の高さ方向の低い位置に、孔径dが3〜8mmの通気孔を少なくとも1個設けるとともに、複数のインナーリブの奥行き方向の長さのほぼ中央に、孔径dが3〜8mmの通気孔を、高さ方向に少なくとも2個以上設けることが好適である。

【発明の効果】

【0058】

本発明の壁用構造体は、取付部に傾斜板を設けているので、取付部に向かって斜め上方から行う作業がやりやすく、作用する風荷重による曲げモーメント分布を考慮し、壁用構造体の全高さに合わせて、第1板の下部の傾斜部の高さを変化させるとともに、取付部の開口幅を極力小さくし、高さ方向からみたときに、取付部の少なくとも一部を取付部よりも高い側の構造物のなかに収めることで、幅方向に延びる軸まわりの曲げモーメントを受けたときの当該壁用構造体の中立面を取付部よりも高い側の構造物のなかに収めるかその近傍に位置づけられるため、底板や取付手段にかかる曲げ応力、並びに躯体にかかる負荷が軽減することができ、壁用構造体の大幅な重量増加を回避しつつ、取付部の必要な強度が確保できるため、背の高い壁用構造体にも対応できる。

【図面の簡単な説明】

【0059】

【図1】本発明の壁用構造体の第1実施形態を示す斜視図である。

【図2】図1に示す壁用構造体のXY面に沿う断面図であり、取付部より上方の部分の断面図である。

【図3】図1に示す壁用構造体の高さ方向(ZY面)に沿う断面図である。

【図4】図1に示す壁用構造体の高さ方向(ZX面)に沿う断面図であり、手前側から奥側を見たときの断面図である。

【図5】図1に示す壁用構造体の取付部においてXY面に沿う断面図であり、下方を見たときの断面図である。

【図6】本発明の第1実施形態に係る壁用構造体の施工例を示す斜視図である。

【図7】本発明の壁用構造体の第2実施形態を示す斜視図である。

【図8】図7に示す壁用構造体の高さ方向(ZY面)に沿う断面図である。

【図9】壁用構造体のXY面に沿う断面図である。

【図10】本発明の実施形態に係る壁用構造体の側部構造のXY面に沿う断面図である。

【図11】本発明の実施形態に係る壁用構造体の高さ方向(ZY面)に沿う断面図である。

【図12】図10の一部分を拡大した断面図である。

【図13】本発明の壁用構造体の第3の実施形態を示す斜視図である。

【図14】本発明の第3実施形態に係る壁用構造体の取付部より上方の部分の断面図である。

【図15】特許文献1の防音壁の水平面に沿う断面図である。

【図16】特許文献2の防音壁の水平面に沿う断面図である。

【図17】本発明の壁用構造体を構成する材料と同じ試験片を用いた強度試験結果を示すものであり、通気孔の孔径と引張強度の関係を示す線図である。

【発明を実施するための形態】

【0060】

以下、本発明を実施するための形態として、壁用構造体について、図面を参照しながら詳細に説明する。

【0061】

図1〜図5は、本発明の壁用構造体の第1の実施形態を示す図である。説明の便宜上、互いに直交する奥行き方向(Y軸方向)、幅方向(X軸方向)、及び高さ方向(Z軸方向)を設定する。この第1の実施形態の場合、例えば図3で説明すれば、図示左右方向Yが奥行き方向であり、左側が奥側であり、右側が手前側である。また、図3の紙面に垂直な方向が幅方向(X)である。さらに、図示上下方向Zが高さ方向であり、上側が高い側であり、下側が低い側である。

【0062】

壁用構造体100は、第1板110、第2板120、複数のインナーリブ130、底板140、天板150、及び外側板123,123を備えている。これらの第1板110、第2板120、複数のインナーリブ130、底板140、天板150、及び外側板123,123は、連続繊維基材から形成されたFRP製の部材である。

【0063】

第1板110は、その板厚方向からみて、長方形に形成された板状部材である。この第1板110は、板厚方向が奥行き方向Yに一致するように配置されている。第1板110は、壁用構造体100の正面側の面を構成している。第1板110の外面(正面側の面)は、スキン面(平坦面)とされている。第1板110の下端部には、下方に向かうにつれて手前側へ向かうように傾斜する傾斜部122が形成されている。

【0064】

第2板120は、その板厚方向からみて、長方形に形成された板状部材である。この第2板120は、第1板110の背面側(奥行き方向の奥側)で、板厚方向が奥行き方向Yと一致するように第1板110と対向して配置されている。また、第2板120における下部側の部分が背板121になっている。

【0065】

複数のインナーリブ130は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。このインナーリブ130は、第1板110と第2板120との間で、板厚方向が幅方向Xと一致するように、幅方向Xに間隔をあけてそれぞれ配置されている。そして、複数のインナーリブ130のそれぞれが、高さ方向Zに延びている。また、インナーリブ130の奥行き方向Yの手前側の端部が第1板110に一体的に設けられ、奥行き方向の奥側の端部が第2板120に一体的に設けられている。

【0066】

インナーリブ130の一部である下部側の部分は、奥行き方向Yの長さが、それぞれ下方に向かうほど大きくなる側板131を構成している。第1板110の傾斜部122は、インナーリブ130の側板131の大きさに対応して、下方に向かうほど手前側へ傾斜している。そして、第1板110の傾斜部122、第2板120の下部側の部分である背板121、及び幅方向Xに隣接する一対の側板131によって、ボックス構造が形成されている。本実施形態の壁用構造体100では、高さ方向Zの低い側の部分に、壁用構造体100を躯体などに固定するための取付部160が形成されている。

【0067】

また、インナーリブ130は、壁用構造体100の高さ方向Zにおいて上端から下端まで連続して形成されていてもよく、高さ方向Zにおいて部分的に形成されていてもよい。インナーリブ130の一部は、高さ方向Zの低い側の部分であってもよいし、高さ方向Zの高い側の部分であってもよいし、高さ方向Zの中間の部分であってもよい。

【0068】

インナーリブ130に負荷される曲げモーメントは底板140に近づけば近づくほど大きくなるので、このように傾斜部122及び側板131を備えている構成であれば、曲げ応力を抑えるには有益であり、特に本発明の壁用構造体100を高さの高い防音壁として用いるときなどには好適である。

【0069】

外側板123は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。一対の外側板123は、板厚方向が幅方向Xと一致するように、互いに対向し、幅方向Xの両端部に配置されている。一対の外側板123のそれぞれは、高さ方向Zに延在し、上端部が天板150と一体的に形成され、下端部が底板140と一体的に形成されている。また、一対の外側板123のそれぞれは、奥行き方向Yの手前側の端部が第1板110と一体的に形成され、奥行き方向Yの奥側の端部が第2板120と一体的に形成されている。

【0070】

また、第2板120における幅方向Xの両側の端部のうち、一方側には、幅方向Xの外側に張り出すフランジ126が形成されている。フランジ126は、高さ方向Zにおいて、底板140に対応する位置から、天板150に対応する位置まで延在している。

【0071】

また、第2板120における幅方向Xの両側の端部のうち、他方側には、奥行き方向Yの奥側から手前側に凹む受止凹部127が形成されている。受止凹部127は、高さ方向Zにおいて、底板140に対応する位置から、天板150に対応する位置まで延在している。

【0072】

図6は、本発明の第1実施形態に係る壁用構造体の施工例を示す斜視図である。図6に示すように、フランジ126は、幅方向Xに隣接して配置された壁用構造体100の受止凹部127と嵌め合い可能な構成となっている。具体的には、フランジ126の手前側に向く面と、受止凹部127の奥側に向く面とが、当接可能な構成とされている。

【0073】

壁用構造体100では、フランジ126と受止凹部127との当接部において、音の回析が起こり、騒音低減効果が発揮されている。図示しないが、一般的には、隣接する壁用構造体の重ね合わせ部において、奥行き方向の隙間には、高さ方向に延在するクッションパッキンが装着され、軌道内で発生する音の漏れを防いでいる。

【0074】

底板140は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。底板140は、第1板110、第2板120、インナーリブ130、及び外側板123の下端部に配置されている。底板140は、奥行き方向Yの奥側の端部が第2板120の下端部と一体的に形成され、奥行き方向Yの手前側の端部が第1板110の下端部(傾斜部122の下端部)と一体的に形成されている。そして、底板140は、幅方向Xに隣接する一対の側板131,131間に、壁用構造体100の躯体などへの固定に利用される部分底板141が形成されている。

【0075】

底板140は、奥行き方向Yの奥側の端部と手前側の端部との間の部分がインナーリブ130の下端部(側板131の下端部)と一体的に形成されている。底板140は、幅方向Xの両端部が、一対の外側板123の下端部とそれぞれ一体的に形成されている。

【0076】

天板150は、その板厚方向からみて、ほぼ長方形に形成された板状部材である。天板150は、第1板110、第2板120、インナーリブ130、及び外側板123の上端部に配置されている。天板150は、奥行き方向Yの奥側の端部が第2板120の上端部と一体的に形成され、奥行き方向Yの手前側の端部が第1板110の上端部と一体的に形成されている。

【0077】

天板150は、奥行き方向Yの奥側の端部と手前側の端部との間の部分がインナーリブ130の上端部と一体的に形成されている。天板150は、幅方向Xの両端部が、一対の外側板123の上端部とそれぞれ一体的に形成されている。したがって壁用構造体100は、各インナーリブ130で仕切られた中空ボックス構造を有する構成とされている。

【0078】

また、第1板110の下部側には、下方に向かうにつれて奥行き方向Yの奥側へ向かうように傾斜した傾斜板111が分岐している。そして、この傾斜板111における高さ方向Zの下端部が背板121の上端部に一体的に設けられている。例えば、傾斜板111が、背板121と直角に結合する構成であると、この結合部であるコーナ部での応力集中が大きくなり、このコーナ部で剥離などが生じ、破壊の起点となるおそれがある。本実施形態の壁用構造体100では、傾斜板111を備え、傾斜部122と同様の作用効果により、傾斜板111と第2板120との結合部における応力集中を緩和して、剥離が生じるおそれを低減することができる。これにより信頼性の高い壁用構造体100を実現することができる。なお、傾斜板111の傾斜角度は、水平面に対して30°〜60°であることが好ましい。

【0079】

ここで、本実施形態の壁用構造体100では、傾斜板111、背板121、隣接する一対の側板131,131、及び部分底板141から成り、奥行き方向Yの手前側に開放された凹形状の開口を有する取付部160が形成されている。換言すれば、この取付部160は、第2板120、隣り合って互いに対向する一対のインナーリブ130、及び底板140のそれぞれ一部と、第1板110から延在する傾斜板111によって構成されていることになり、補強繊維基材を連続して配置することが容易な構造となっている。すなわち、補強繊維基材の不連続を無くすことで、特許文献1,2のような根元コーナ部での複雑な補強が不必要となる。そのため、このような複雑な補強による無駄な重量増を回避することで、従来技術と比較して、より一層軽量で、堅固で構造的に安定し取扱いが容易な壁用構造体100を得ることができる。

【0080】

本実施形態の壁用構造体100では、幅方向Xに互いに離間する3ヶ所にそれぞれ取付部160が形成されている。取付部160の個数は、3個に限定されず、壁用構造体の幅及び高さHの増大、すなわち、曲げモーメントの増大に応じて、設定することができる。取付部160の個数は、2個でもよく、4個以上でもよい。

【0081】

また、部分底板141には、高さ方向Zに貫通する取付孔142が設けられている。この取付孔142は、壁用構造体100を躯体などの固定部に取り付けるための取付手段として機能する。この取付手段は、取付先の躯体から立ち上がるボルト310、このボルト310に嵌められるナット500、及びこのナット500を締め付けたときの支圧圧力を分散させるために使用される金属製の座板400を備える構成とされている。座板400は、板厚方向からみて、例えば、長方形に形成されている。座板400には、板厚方向に貫通する貫通孔が形成され、この貫通孔にボルトが挿通される。

【0082】

そして、壁用構造体100を躯体300に固定する場合には、まず、取付孔142にボルト310を挿通させる。次に、部分底板141よりも上方へ突出するボルト310に、座板400を装着して、ナット500を取り付ける。そして、ナット500を適正な力で締め付けることで、壁用構造体100を躯体300に固定する。

【0083】

なお、壁用構造体100を躯体300などの構造物に固定するための取付手段は、ボルト及びナットを用いるものに限定されず、その他の公知の手段を用いて、壁用構造体100を固定してもよい。

【0084】

また、本実施形態の壁用構造体100では、1つの取付部160に、二つの取付孔142が設けられているが、取付孔の個数は1つでもよく3つ以上でもよい。また、取付孔142は千鳥に配置されていてもよい。また、取付孔142の形状は、円形でもよく、幅方向Xに長い長孔であってもよく、奥行き方向Yに長い長孔であってもよい。

【0085】

さて、壁用構造体100では、取付部160よりも高い部分において、風荷重によりX軸まわりの曲げモーメントを受けると中立面Nができる(図3参照)。この中立面Nは、曲げモーメントを受けたときに壁用構造体100の中で伸縮しない部位により形成される面である。

【0086】

取付部160より上の部分では、図3に示すように、対向する第1板110と第2板120との間の中央に、中立面Nが存在する。すなわち、幅方向Xに所定の間隔で設けられた複数のインナーリブ130に、中立面Nが存在する。この中立面Nは、壁用構造体100において、発生する応力が最も低い部位である。

【0087】

壁用構造体100では、複数のインナーリブ130に通気孔180が複数設けられている。通気孔180は、インナーリブ130の中立面Nの位置に対応して配置されていることが好ましい。これにより、穿孔による強度低下を抑えることができ、好ましい。本実施形態ではインナーリブ130毎に、3つの通気孔180が設けられているが、少なくとも2つ以上の通気孔180を設けることが好ましい。だだし、通気孔の穿孔の断面欠損によるインナーリブ強度低下を回避するために好ましい通気孔180の孔径は、インナーリブのY軸方向の幅の1/8〜1/10以下の3〜8mmであることが好ましい。この通気孔180によって、隣接する中空空間同士が連通されて、通気可能となる。

【0088】

また、壁用構造体100は、取付部160に通気孔180が複数設けられている。通気孔180は、図3に示すように、傾斜板111と背板121とが一体となる部位(Y字部)の傾斜板111に設けられていることが好ましい。この通気孔181は、壁用構造体100内の内部の中空空間と、壁用構造体100の外部とを連通するものであり、外気との通気を行うと共に、壁用構造体100内の凝結水の外部への排出を行う。

【0089】

傾斜板111と背板121とが一体となる部位は、上述したように応力集中が緩和された部位であり、この部位に通気孔180を設けることで、穿孔による強度低下を抑えることができる。この通気孔181も、穿孔による応力集中をさけるため、孔径が3〜8mmであることが好ましい。

【0090】

また、壁用構造体100は、図2に示すように、幅方向Xに隣接する取付部160,160間(インナーリブ)に通気孔182が設けられている。通気孔182は、底板140と第2板120とが一体となる部位(L字部)の底板140に設けられている。この通気孔182は、壁用構造体100内の内部の中空空間と、壁用構造体100の外部とを連通するものであり、外気との通気を行うと共に、壁用構造体100内の凝結水の外部への排出を行う。

【0091】

また、壁用構造体100の場合、底板140には、図5に示すように、幅方向に延びるX軸まわりの曲げモーメントを受けると中立面N1ができ、高さ方向Zに向いた面で断面すると、中立面N1は中立軸として認識される。図3〜図5の取付孔142は、中立面N1に対して奥行き方向Yの奥側と手前側とに振り分けて設けることができるため、芯ズレによる大きな偏芯荷重が生じず、底板140、ボルト310、及びナット500などの取付手段にかかる曲げ応力、並びに躯体にかかる負荷が軽減される。その結果、壁用構造体100の各部の強度を上げたり、ボルト310及びナット500などの取付手段を強化する必要がなくなり、壁用構造体100が中空構造であることと相まって壁用構造体100が軽量になる。

【0092】

従来技術である特許文献1,2のFRP製防音壁は、取付部、防音パネル、及び手前へ大きく突き出たスチフナで構成され、その取付部は手前側と高さ方向に開放された構造が採用されている。

【0093】

壁用構造体100は、図1及び図5に示すように、対向する一対の側板131,131、背板121、傾斜板111、部分底板141によって構成される四面体の一面のみが、手前に開放された凹形状の構造の取付部160を有する。したがって、取付部160の強度設計は、三辺固定スラブ構造として分離して設計すればよいことになる。作用する曲げモーメントを部分底板141の厚みと開口幅Wで求められる断面係数で除した応力と、材料強度とを対比して必要な厚みを得ることになる。壁用構造体100は、内部が中空である故、取付部160間の傾斜部122の幅方向Xの幅を大きくしても、大幅な重量増加がないという利点がある。すなわち、取付部160の開口幅Wを、取付作業に支障をきたさない適正な範囲の間口幅Wとすることができ、より堅固で安定した構造体とすることが可能となる。

【0094】

取付部160の凹形状における開口幅Wの適正な範囲について検討を行った結果、開口幅Wは、次式(1)を満たすことが好ましい。

2D≦W≦1.5×(D+2e)…(1)

ただし、上記式(1)において、Dは、取付孔142の孔径であり、eは、部分底板141における奥行き方向Yの手前の端から取付孔142の中心までの長さであるへりあり長さである。

【0095】

開口幅Wの下限を設定するに当たり、実証試験を行った。施工のズレ幅を加味して、孔径40mmの取付孔が穿孔された実物大形状の取付部分のモックアップを製作し、このモックアップをコンクリート床に設けられたM16アンカボルトに据え付け、市販の作業工具である建築用のラチェットレンチ(振れ幅15°)を用いて、ナットを嵌めて締め付ける作業を実施した。その結果、作業工具の振れ幅および取付孔の奥行き方向Yの位置などを考慮すると、作業工具が取付部に当たらないようにするには、取付孔の孔径の2倍すなわち、W=2Dであることがわかった。

【0096】

また、開口幅の上限を設定するに当たり、三辺固定スラブ構造として設計した場合の発生する曲げ応力及び剪断応力を検証した。曲げ応力及び剪断応力の両方がバランスした理論上の開口幅Wは、W=(2e+D)である。しかし、FRPで取付部を構成した場合、根元コーナ部での鋭角な形状は、応力集中の要因となりこの箇所を起点とする破壊が起こることが経験上わかっている。そのため、FRP製の構造体の設計では各コーナ部にR部を設け、補強繊維の鋭角な屈曲積層をなくすことが通常行われている。

【0097】

したがって、理論上より開口幅を大きくせざるを得ないが、部分底板の肉厚(板厚)を増やすことなく、発生する応力に耐える開口幅を有する取付部とするには、解析ではコーナ部のRのモデル化が実質上困難なため、理論上の開口幅の1.2倍および1.5倍の間口を有する実物大の構造体を製作し、強度要件である風荷重の3kN/m2の3倍の破壊強さに相当する荷重まで負荷した。

【0098】

開口幅Wが、W=1.2×(2e+D)である場合、アンカボルトが曲がっただけで、取付部160において、亀裂等は生じなかった。開口幅Wが、W=1.5×(2e+D)である場合、僅かであるが取付部160における亀裂が認められた。

【0099】

このことから開口幅Wの上限は、W=1.5×(2e+D)であることがわかった。好ましくは、W=1.2×(2e+D)である。

【0100】

勿論部分底板の板厚を、特許文献1,2のように厚くすれば対応可能であるが、重量も重くなり材料増によるコストアップが避けられなくなる。なお、当該壁用構造体の取付孔142が、図5のように幅方向に長孔の場合には、開口幅Wを、長孔の長軸の幅+片側20mm以上、短軸bに相当した円孔径D1とするW=1.5×(2e+D1)以下とすることが好ましいことが強度試験から明らかとなった。ここで、へりあき長さeは、取付孔142の孔径Dの1.2倍以上であることが好ましい。へりあき長さeを1.2倍以下としないのは、水平方向の荷重による圧壊を生じさせないためである。

【0101】

例えば、取付孔142の孔径Dに対してへりあき長さeが小さすぎる場合には、FRPのへりあき部厚さ(=e−D/2)が小さくなり、ボルト310から作用する力を取付部160の左右両側の側板131に伝達させることが難しくなる。一般的に材質が金属である場合、へりあき長さeは、取付孔の孔径Dの1倍である。

【0102】

次に、前記傾斜部122の適正な高さに関する検討を行った。

【0103】

図1及び図3に示すように、壁用構造体100では、奥行き方向Yの奥側へ向かうように傾斜した傾斜板111の第1板110からの分岐点(屈曲点)112と、傾斜部122の第1板110からの開始位置(以下、傾斜部開始点113と称す。)とが、同じ位置にある。

【0104】

図7及び図8は、本発明の第2実施形態に係る壁用構造体を示す図である。図7及び図8に示す第2実施形態に係る壁用構造体100Bが、第1実施形態の壁用構造体100と違う点は、傾斜部開始点113が、分岐点112よりも高さ方向Zに高い位置にある点である。

【0105】

下記の表1は、壁用構造体の高さHと傾斜部開始点の高さhについての検討結果を示すものである。

【表1】

【0106】

全高が、1.2m、2m、及び2.5mのものは、分岐点112の高さjと傾斜部開始点113高さhとを同じ位置とした。全高、それ以上のものは、分岐点112の高さjを一定とし、傾斜部開始点113高さhを変化させている。φは解析結果より求めた発生応力/材料破壊応力とし、材料の強度バラツキを考慮し、φ≦0.7として判定を行った。また、φ≦0.7のものについて強度試験を実施し、破壊(亀裂も含む)の有無より判定し、上記の判定と総合した判定を行った。

【0107】

下記の表2は、壁用構造体の高さHを同じとし、傾斜部開始点の高さhを分岐点より高く設定場合の壁用構造体の全重量の比較を示すものである。

【表2】

その結果、傾斜部122の高さhは、壁用構造体100の全高さHに対して、0.15H以上、0.3H以下の範囲に設定できることがわかった。

【0108】

次に、壁用構造体について、外気温と内部温度との温度差の影響について説明する。壁用構造体100の内部は、中空であり、インナーリブ130で仕切られた空間が形成されている。内部に密閉空間が形成された壁用構造体が屋外にさらされた場合には、外気と壁用構造体100の内部との温度差により、インナーリブ130間の第1板110及び第2板120に膨らみ又は凹みが生じるおそれがある。

【0109】

この膨らみ又は凹みを生じさせないようにするには、壁用構造体の内部と外部との通気を行うための通気孔を設ければよい。壁用構造体を構成する部材の強度低下を生じない箇所に、通気孔を設けるには、中立軸上にることにより可能である。しかしながら、壁用構造体の本体強度に影響を与えることなく、どの大きさの径の貫通孔を設けるのが好ましいかは不明であるため、孔を開けたテストピースによる引張試験より適正な孔径を求め、最終的に通気孔を穿孔した実物大の壁用構造体の強度試験を実施し問題ないかを確認した。

【0110】

図17は、本発明の壁用構造体を構成する材料と同じ試験片を用いた引張試験の結果を示すものであり、通気孔の孔径と引張強度の関係を示す線図である。ここでは、本実施形態に係る壁用構造体100を構成する材料を用いて、当該壁用構造体と同じ積層構成の試験片を作成し、この試験片に通気孔180に相当する孔を穿孔して、引張試験を行った。図17は、穿孔していない試験片の強度を1として、穿孔した試験片の強度を、穿孔していない試験片の強度で割った比率を縦軸に、穿孔した孔の孔径を横軸にプロットしたものである。試験の結果、孔径が8mm以上になると急激に強度が低下することが判明した。穿孔の作業性等を考慮すると、通気孔180の孔径は、3〜8mmが好ましく、5〜6mmがより好ましいことがわかった。

【0111】

次に、本実施形態の壁用構造体100の実物大の試験体を用いて、実証試験を行った。実験体には、図3に示すように、インナーリブ130毎に3ヶ所に孔径8mmの通気孔180を設け、傾斜板111には1ヶ所に通気孔181を設け、強度試験に供したが、上記いずれの試験体においても、通気孔180,181を起点とする破壊は生じなかった。

【0112】

上記表1中の水準2試験体を破壊後に解体し観察したが、通気孔周りでの破壊は生じていないことが判明した。本発明者らは上記構造の実物体を屋外暴露中であり、開始から2年経過後も膨らみ凹みは認められずそれに起因する剥離も生じていなかった。

【0113】

また、上述した実物大の試験体を通して更なる知見が得られた。このことについて以下に述べる。

【0114】

図9(a)(b)は、壁用構造体100の高さ方向から見た重ね合わせ用フランジ126部の断面図である。図9(a)(b)は、従来の壁用構造体100で採用していた基材構成を示したものである。図9に示す壁用構造体は、高さが1.2m程度であり、背丈が低いタイプのものである。

【0115】

図9(a)に示すように、壁用構造体100は、重ね合わせ用フランジ126において、第1板110、外側板123、外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124で構成される矩形体を備えている。

【0116】

壁用構造体100では、矩形体の外側に、重ね合わせ用フランジ126まで延在する張出板125に、第2板120が重ね合わされる構造が採用されている。

【0117】

背丈が低いタイプの壁用構造体では、強度試験で負荷される荷重も比較的小さいため、フランジ126と張出板125間の剥離力も小さかった。このような従来の重ね方法による基材構成では、フランジ126と張出板125と間の接着強度が十分であり剥離なども生じることはなかった。

【0118】

しかし、背丈の高い壁用構造体を開発するに伴い、比較的大きな荷重を負荷する強度試験を実施した結果、規定の破壊強さに達する前に、図9(b)に示すように、フランジ126において、第2板120と外側板123との間で剥離が生じた。

【0119】

特に、風荷重側(荷重負荷側)側と反対面の、圧縮応力が発生する側で剥離が生じ、解析の結果、上記接着強度を超えた応力が作用することが分かり、風向きによる応力変動を考慮した長期耐久性を加味すると、部分の他の箇所でも、同じように接着強度を超えた剥離が生じる虞があり、繊維基材の重ね手段の見直しを行う必要があった。

【0120】

図10は、本発明の実施形態に係る壁用構造体の側部構造を示す断面図であり、XY面に沿う断面図である。

【0121】

図10(a)は、フランジ126の断面図である。本実施形態の壁用構造体100Cは、側部において、第1板110、外側板123、外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124で構成される矩形体を備えている。壁用構造体100Cは、矩形体より幅方向Xの外方へ張り出す張出板125を有している。

【0122】

内層板124は、その板厚方向からみて、長方形に形成された板状部である。この内層板124は、奥行き方向Yの奥側で、板厚方向が奥行き方向Yと一致するように第1板110と対向して配置されている。内層板124は、幅方向Xにおいて、外側板123と、最も外側のインナーリブ130との間に形成されている。

【0123】

張出板125は、その板厚方向からみて、長方形に形成された板状部である。この張出板125は、奥行き方向Yの奥側で、板厚方向が奥行き方向Yと一致するように配置され、内層板124から幅方向Xの外側へ張り出すように形成されている。張出板125は、幅方向Xにおいて外側板123よりも外側に張り出している。

【0124】

壁用構造体100Cでは、第2板120から連続する連続繊維基材(120a,120b)が、張出板125の表面の全部又は一部を被覆するように延在している。第2板120から連続する連続繊維基材は、張出板125の背面側(奥行き方向Yの奥側の面)を覆った後(120a)、幅方向Xの端部で折り返されて、張出板125の正面側(奥行き方向Yの手前側の面)を覆うように配置されている(120b)。第2板120を構成する連続繊維基材は、張出板125の表面に重ねて配置され、張出板125と一体となっている。

【0125】

さらに、壁用構造体100Cでは、第2板120から連続する連続繊維基材(120c)が、外側板123の表面の全部又は一部を被覆するように延在している。第2板120から連続する連続繊維基材は、張出板125のを覆った後、屈曲されて外側板123の表面を覆うように配置されている。第2板120を構成する連続繊維基材(120c)は、外側板123の表面に重ねて配置され、外側板123と一体となっている。

【0126】

図10(b)は、受止凹部127の断面図である。本実施形態の壁用構造体100Cは、フランジ126と反対側の側部において、第1板110、外側板123、外側板123に最も近い側にあるインナーリブ130、及び第1板110と対向する内層板124で構成される矩形体を備えている。

【0127】

壁用構造体100Cでは、第2板120から連続する連続繊維基材(120e)が、外側板123の表面の全部及び一部を被覆するように延在している。第2板120から連続する連続繊維基材(120d,120e)は、内層板124の表面を覆った後(120d)、屈曲されて外側板123の表面を覆うように配置されている(120e)。第2板120を構成する連続繊維基材(120d,120e)は、内層板124及び外側板123の表面に重ねて配置され、内層板124及び外側板123と一体となっている。

【0128】

図11は、本発明の実施形態に係る壁用構造体の上端部構造及び下端部構造を示す断面図であり、ZY面に沿う断面図である。

【0129】

本実施形態の壁用構造体100Cは、上端部側(天板部)において、第1板110の上端部、天板150、及び天板150から下方へ屈曲された内層板124からなる鉤形構造体を備えている。壁用構造体100Cでは、第2板120から連続する連続繊維基材(120f)が、天板150の表面の全部又は一部を被覆するように延在している。第2板120から連続する連続繊維基材(120f)は、内層板124の表面を覆った後、屈曲されて天板150の表面を覆うように配置されている。第2板120を構成する連続繊維基材(120f)は、内層板124及び天板150の表面に重ねて配置され、内層板124及び天板150と一体となっている。

【0130】

本実施形態の壁用構造体100Cは、下端部側(底板部)において、第2板120から連続する連続繊維基材(120g)が、底板140の表面の全部又は一部を被覆するように延在している。第2板120を構成する連続繊維基材(120g)は、底板140の表面(底面)に重ねて配置され、底板140と一体となっている。

【0131】

本実施形態の壁用構造体100Cは、従来よりも背丈が高いタイプの壁用構造体であり、全高Hは、3.5m程度である。壁用構造体100は、連続繊維基材(120a,120b)が奥行き方向Yに積層されて一体化されたフランジ126を備えているため、発生する応力が大きな背丈の高い壁用構造体にあっても、フランジ126における連続繊維基材(120a,120b)の剥離を防止することができる。なお、高さが1.2m以下の背丈が低いタイプの壁用構造体に対して、図10及び図11に示すような基材構成(120a〜120g)を採用することもできる。

【0132】

なお、連続繊維基材(120a〜120g)は、全てのコーナ部(上端、下端、側端)において延出させることが好ましい。図12に示すように、連続繊維基材(120c)は、第1板110の端からΔL分控えた位置まで延在させることが、2点鎖線のように仕上げたあと、外観の点から好ましい。

【0133】

次に、壁用構造体100に用いられる強化繊維について説明する。第1板110、第2板120、インナーリブ130、底板140、天板150、外側板123、内層板124、及び張出板125を形成するためのFRPの強化繊維として、例えば、ガラス繊維、アラミド繊維、炭素繊維などを単独で又は組み合わせて用いることができる。炭素繊維が含まれることによって、比強度・比剛性が向上し、これによって成形体の軽量化を一層図ることができる。なお、第2板120から連続する連続繊維基板(120a〜120g)は、第2板120を構成する繊維基板から連続して形成された繊維基板である。

【0134】

強化繊維の形態としては、例えば、繊維長が1〜3mmである短繊維やマット、連続繊維からなるクロス、ストランドなどを適宜組み合わせた基材が例示される。また、FRPとするためのマトリックス樹脂は特に限定しないが、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂などの熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ナイロン、ABS(アクリルニトリル・ブタジエン・スチレン)、PEEK(ポリ・エーテル・エーテル・ケトン)、ポリイミドなどの熱可塑性樹脂を用いることができる。

【0135】

また、第1板110、第2板120、インナーリブ130、底板140、天板150、外側板123、内層板124、及び張出板125を形成するためのFRPを成形する成形方法では、マトリックス樹脂を用いることができ、あるいは強化繊維の形態によっては真空、ブロー、スタンピング、BMC(バルク・モールディング・コンパウンド)、SMC(シート・モールディング・コンパウンド)、トランスファー成形、RTM(レジン・トランスファー・モールディング)、ハンドレイアップ成形などの様々な成形方法を用いて容易に成形することができる。

【0136】

さらに、充填材に、粘性を増すための粉体(例えば、炭酸カルシウムや砂等)の他、層状化合物(例えば、マイカ、二硫化モリブデン、窒化硼素など)、針状化合物(例えば、ゾノトライト、チタン酸カリ、炭素繊維など)、粒状、又はシート状化合物(例えば、フェライト、タルク、クレーなど)を添加することによって、無機物結晶同士又は無機物とマトリックスとの相互運動による摩擦熱への変換がなされ、充填材(フィラー)を充填することによって弾性率と密度が増大し、振動に対する抵抗が増し、制振特性が向上する。これにより、本実施形態の壁用構造体100,100B,100Cは、列車運行時の高架橋や道路橋桁上として用いれば振動を低減することができる。また、充填材に、例えば、水酸化アルミニウム、臭素、無機質粉などを添加すると難燃性を向上させることができるので、このような壁用構造体は、その鉄道難燃性により鉄道高欄用などを構築するのに好適である。

【0137】

図6に示すように、壁用構造体100は、鉄道などに沿って設けられた躯体300上に幅方向Xに並べられ、各壁用構造体100の取付部160の部分底板141を、取付手段(ボルト310及びナット500)によって躯体に固定されて使用される。これにより、鉄道などに沿って、壁を構築することができる。

【0138】

本発明の壁用構造体では、前記第1板、前記第2板、前記インナーリブ、前記底板、前記傾斜板、及び前記天板は、FRPに限定されることはない。いずれも前記FRP以外の材料で形成してもよい。また、これらの構成は、これら各部材にかかる負荷の種類、大きさなどに応じて適宜に選択される。

【0139】

また、壁用構造体100の表面がスキン面(平坦面)を有する第1板110及び第2板120などによって形成されるので、壁用構造体100の表面にあたる風圧が変化しにくくなって騒音が出にくくなり、また運転者の視野が妨げられず標識の視認性が向上する。

【0140】

本発明の壁用構造体の取付手段はボルト及びナットに限らない。そのような種々の実施形態のなかで、前記実施形態の壁用構造体100の場合、前記取付部160における前記部分底板141には、ほぼ高さ方向に貫通する取付孔142が設けられている。このようにすれば、躯体300から立ち上がったボルト310を前記取付孔142に通し、このボルト310に、貫通孔を有する座板400を置いて、ナット500を嵌めて締め付ければ、前記壁用構造体100の躯体300への取付け作業の作業性がよい。

【0141】

本発明の壁用構造体の取付部における部分底板に取付孔を設ける場合、この取付孔の配置は限定しない。そのような種々の実施形態のなかで、前記実施形態の壁用構造体100の場合、前記取付孔142は、幅方向に延びる軸まわりの曲げモーメントを受けたときの中立面Nに対して奥行き方向の奥側と手前側とに振り分けて設けられている。このようにすれば、取付孔142を中立面Nの近くに分布させることが容易となり、前記第1板110又は前記第2板120が風圧などによって幅方向に延びる軸まわりの曲げモーメント受けたときに前記底板140やボルト310及びナット500などの取付手段にかかる曲げ応力が一層小さく抑えられ、壁用構造体100の各部の強度を上げたりボルト310及びナット500などの取付手段を強化する必要がなくなり、中空構造と相まって壁用構造体100が一層軽量になる。

【0142】

本発明の壁用構造体は傾斜板を設けない実施形態を含む。そのような種々の実施形態のなかで、実施形態の壁用構造体100の場合、第1板110の高さ方向の低い側の部分から、高さ方向の低い方へ向かうにつれて奥行き方向の奥側へ向かうように傾斜した傾斜板111が分岐しており、この傾斜板111における高さ方向の低い側の端部が背板121の高さ方向の高い側の端部に一体的に設けられている。このようにすれば、取付部160に向かって斜め上方から行う作業がやりやすくなり、作業性が向上する。

【0143】

本発明の壁用構造体は、第1板110、第2板120、外側板123、インナーリブ130、底板140、及び天板150のいずれの材質も限定しない。そのような種々の実施形態のなかで、実施形態の壁用構造体100の場合、第1板110、第2板120、外側板123、インナーリブ130、底板140、及び前記天板150が、いずれもFRPにより形成されている。このようにすれば、FRPにより、壁用構造体100の耐候性、耐食性が向上する。

【0144】

図13及び図14は本発明の第3実施形態に係る壁用構造体を示す図である。第1の実施形態の壁用構造体100では、複数のインナーリブ130は、その板厚方向からみてほぼ長方形に形成された板状部材で形成されていた。これに対し、第3の実施形態の壁用構造体100Dでは、複数のインナーリブ130は、それぞれが第1の実施形態のインナーリブ130と類似したリブ本体132と、このリブ本体132の奥行き方向の手前側に一体的に設けられた手前側のフランジ133と、前記リブ本体132の奥行き方向の奥側に一体的に設けられた奥側のフランジ134とを備えている。

【0145】

そして、複数のインナーリブ130は、第1板110と第2板120との間において、リブ本体132の板厚方向がほぼ幅方向Xに一致するように幅方向Xに間隔をあけてそれぞれ配置されている。また、複数のインナーリブ130のそれぞれが、ほぼ高さ方向Zに延びており、手前側のフランジ133が第1板110に一体的に設けられ、奥側のフランジ134が第2板120に一体的に設けられている。

【0146】

リブ本体132は、その板厚方向からみてほぼ長方形に形成された板状部材であって、第1板110と第2板120との間に、このリブ本体132の板厚方向がほぼ幅方向Xに一致するように配置されている。手前側のフランジ133は、その板厚方向からみてほぼ長方形に形成された板状部材であって、第1板110の内面に沿うように配置されている。奥側のフランジ134は、その板厚方向からみてほぼ長方形に形成された板状部材であって、第2板120の内面に沿うように配置されている。そして、手前側のフランジ133はリブ本体132から幅方向へ延びており、このインナーリブ130は、高さ方向にみてほぼコ字形に形成されている。

【0147】

手前側のフランジ133は第1板110に対して当該第1板110と同時成形されることで一体的に設けられており、奥側のフランジ134は第2板120に対して当該第2板120と接着されることで一体的に設けられている。しかし、いずれのフランジも第1板110又は第2板120に対して一体的に設けられていればよく、それが同時成形によるものであっても接着剤によるものであってもよい。また、このようなフランジ付きのインナーリブではなく、第1の実施形態のような板状体のみからなるインナーリブを用いてもよい。

【0148】

前記第3の実施形態の前記インナーリブ130には、補強リブ135が設けられている。この補強リブ135は板状部材を波状に湾曲させてなるものである。すなわち、前記補強リブ135は、幅方向からみるとほぼ長方形に形成されており、奥行き方向からみるとほぼS字が連続した波状に形成されている。そして、波の谷に相当する部位において前記リブ本体132に接着されている。補強リブの形状が、この第3の実施形態によって限定されることはない。

【0149】

第3の実施形態は、第1の実施形態で得られた作用及び効果を得られることに加え、さらに、インナーリブ130がリブ本体132と、手前側のフランジ133と、奥側のフランジ134とを備えるので、インナーリブ130自体の曲げ剛性などが高くなる。また、インナーリブ130が補強リブ135を備えるので、これによってインナーリブ130自体の曲げ剛性などが高くなる。

【0150】

なお、本発明は、上記実施形態に限定されるものではない。例えば、第2板を構成する連続繊維基材が、外側板123、天板150、底板140を覆うように形成されているが、これらの外側板123、天板150、底板140を覆っていないものでもよい。また、外側板123のみを覆い、天板150及び底板140を覆っていない構成でもよい。外側板123、天板150、底板140のうち、何れか一つのみを覆う構成でもよい。また、第1板を構成する連続繊維基材が、コーナ部で屈曲されて、外側板123、天板150、又は底板140を覆う構成でもよい。

【0151】

また、フランジ126、受止凹部127が形成されていない壁用構造体でもよい。

【0152】

(実施例1)

以下、本発明の壁用構造体の実施形態における一つの実施例について説明する。この実施例である壁用構造体100は、第1板110、第2板120、インナーリブ130、底板140、傾斜板111、及び天板150をすべて複合体にしている。その製造方法を説明する。

【0153】

(1)まず、第2板120を成形するための第1成形型と、第1板110、両側の外側板123、インナーリブ130、底板140、傾斜板111、及び天板150を形成するための凸型を有する第2成形型とを準備し、これらの第1成形型及び第2成形型に、約500〜800g/m2のゲルコートを塗布した。

【0154】

(2)次に、第1成形型に、外層となる基材として、ストランドマットおよび0/90度ステッチングガラス織物(ガラスマット付き)を積層しつつ、水酸化アルミニウムを20部加えた不飽和ポリエステル樹脂を含浸して第1板110、両側の外側板123、底板140、傾斜板111、及び天板150を順次成形した。次に、矩形状の中子を所定本数配置しながら、中子と中子の間に0/+−45度ステッチングガラス織物(ガラスマット付き)を積層含浸し、コ字形のインナーリブ130を形成した。このとき、コ字形のインナーリブ130のウェブが同時に取付部160の側板131を形成するようにする。この成形物が半硬化したときに中子を脱型し、補強リブ135をインナーリブ130のフランジ間に装着したが、リブを成形したマトリックス樹脂の余剰樹脂で自然に接着した。直径6mmの通気孔180を、インナーリブ130の中央に三ヶ所、インナーリブ130の全てに穿孔した。

【0155】

(3)続いて、同時に第2成形型に、外層となる基材として、ストランドマットおよび0/90度ステッチングガラス織物(ガラスマット付き)を積層しつつ、水酸化アルミニウムを20部加えた不飽和ポリエステル樹脂を含浸して、第2板120を成形した。

【0156】

(4)そして、第1成形型を反転し、第2板120を形成した第2成形型に重ね合わせて図10(a)(b)および図11に示すように、第2板120を構成する連続樹脂基材を第1板110、及び底板140手前側まで配置して一体化し、成形物を硬化させるて実施例1である壁用構造体100を得た。

【0157】

この壁用構造体100の取付部160の部分底板141に、所定の取付孔142をあけ、取付部160の傾斜板111の奥側ほぼ中央に、直径6mmの通気孔181を穿孔した。以上のようにして得られた実施例である壁用構造体100の寸法は、高さ方向の寸法が2.5m、幅方向の寸法が1m、取付部160よりも高い側の構造物の奥行き方向の寸法が100mm、傾斜部の高さが350mm、取付部の底板の奥行きが220mmであり、全体の重量が65kgであった。

【0158】

床に設けた架台に、取付部160を下にして、第1板110、第2板120が垂直になるように壁用構造体100を架台に取り付け、床と垂直な面をなす反力耐力壁に取り付けた油圧シリンダで、壁用構造体100の全高の1/2の部分に、作用する分布荷重から求められる曲げモーメントに相当する荷重を、第2板120の方向から、水平方向に負荷した。

【0159】

列車通過時の風荷重の1.5kN/m2に相当する荷重を負荷時点での天板150の位置のタワミは12mmであり、壁用構造体100の全高の1/100の設計タワミ20mmより小さく、設計通りの剛性を有することが確認できた。

【0160】

また、風荷重の3kN/m2に相当する設計荷重を負荷時点での天板150の位置のタワミは40mmであり、壁構造体で規定される100mm以下も満足することが確認できた。さらに、風荷重の3kN/m2の3倍の破壊強さに相当する荷重まで負荷したが、取付ボルトが曲がっただけで、壁用構造体自体は破壊しないことを確認した。

【0161】

なお、上記試験に先立ち、上記同じ背の高さの壁用構造体で、図9の(a)のように単に重ねた壁用構造体で同様に負荷したところ、設計荷重の1.2倍の時点で、取付近傍の重ね合わせ部フランジ126の第2板120に剥離と考えられるクラックが生じ、負荷を継続したところ、設計荷重の2倍の荷重で剥離が顕著になるとともに、タワミも大幅に増えたのを確認した直後、部分底板140と背板121のコーナ付近も破壊した。破壊した壁用構造体を解体したところ、前記重ね合わせ部は完全に剥離しており、そのために、第2板120は強度に寄与せず、上記部分に応力が集中したため破壊したことが判明した。ただし、通気孔を起点とする破壊は認められなかった。上記の試験を通じて、基材構成の見直し手段が適正であったことが確認できた。

【産業上の利用可能性】

【0162】

本発明は、鉄道用の高欄や道路等に設けられる遮音(防音)壁の他、建築現場の騒音に

対する遮音壁などに適用できる。

【符号の説明】

【0163】

50 FRP製防音壁

51 遮音部

52 スチフナ

53 取付穴

54 取付部

60 FRP性防音壁

61 防音パネル部

62 取付部

63 スチフナ

64 取付穴

100,100B,100C,100D 壁用構造体

110 第1板

111 傾斜板

112 分岐点

113 傾斜部開始点

120 第2板

120a〜120g 連続繊維基材

121 背板

122 傾斜部

123 外側板

124 内層板

125 張出板

126 重ね合わせ用フランジ

127 受止凹部

130 インナーリブ

131 側板

132 リブ本体

133 手前側のリブフランジ

134 奥側のリブフランジ

135 補強リブ

140 底板

141 部分底板

142 取付孔

143 外層

144 内層

150 天板

160 取付部

180、181、182 通気孔

200 連結部材

210 側端

300 躯体

310 ボルト

400 座板

500 ナット

B 有効幅

W 開口幅

W1 スチフナ間の間隔幅

h 傾斜部高さ

H 壁用構造体の全高

N 取付部より高い部分での中立面

N1 底板部における中立面

e へりあき

D 取付孔径

D1 長孔における二面幅に相当した円孔径

b 長孔における二面幅

X 幅方向

Y 奥行き方向

Z 高さ方向

【特許請求の範囲】

【請求項1】

互いに直交する3方向を、奥行き方向、幅方向、及び高さ方向をとしたときに、板厚方向が前記奥行き方向となるように配置された第1板と、

前記第1板の前記奥行き方向奥側で、板厚方向が前記奥行き方向となるように前記第1板と対向して配置された第2板と、

前記第1板及び前記第2板との間で、板厚方向が前記幅方向になるように前記幅方向に間隔をあけて配置され、それぞれが前記高さ方向に延在し、前記奥行き方向の手前側の端部が前記第1板に一体的に設けられ、前記奥行き方向の奥側の端部が前記第2板に一体的に設けられた複数のインナーリブと、

板厚方向が前記高さ方向となるように前記第1板、前記第2板、及び前記インナーリブの下端部に配置され、前記奥行き方向の奥側の端部が、前記第2板の下端部と一体的に形成され、前記奥行き方向の手前側の端部が、前記第1板の下端部と一体的に形成され、前記幅方向に延在する部分が前記インナーリブの下端部と一体的に形成された底板とを備え、

前記第2板における下部側の部分である背板と、前記複数のインナーリブのうち隣り合う一対のインナーリブにおける下部側の部分である一対の側板と、前記底板における前記一対の側板間の部分である部分底板とから成り、奥行き方向の手前側へ開放された凹形状の取付部が形成されており、

前記第1板の下部側から、下方へ向かうにつれて奥行き方向の奥側へ向かうように傾斜した傾斜板が分岐しており、当該傾斜板における下端部が前記背板の上端部に一体的に設けられた壁用構造体において、

前記部分底板には、前記高さ方向に貫通する取付孔が形成され、

前記取付部の前記凹形状における開口幅Wは、次式(1)を満たし、

前記傾斜板の前記高さ方向における前記底板の上面からの高さhは、次式(2)を満たす壁用構造体。

2D≦W≦1.5×(D+2e)…(1)

ただし、前記式(1)において、Dは、前記取付孔の孔径であり、eは、前記部分底板における前記奥行き方向の手前の端から前記取付孔の中心までの長さであるへりあき長さである。

0.15H≦h≦0.3H…(2)

ただし、前記式(2)において、Hは、前記壁用構造体の全高さである。

【請求項2】

前記へりあき長さeが、前記取付孔の孔径Dの1.2倍以上である請求項1に記載の壁用構造体。

【請求項3】

板厚方向が高さ方向となるように第1板の上端部に配置され、前記奥行き方向の手前側の端部が、第1板の上端部と一体的に形成された天板と、

板厚方向が幅方向となるように互いに対向し、幅方向の両端部に配置され、奥行き方向の手前側の端部が、第1板の幅方向の端部と一体的に形成された一対の外側板とを備え、

前記第2板を構成する連続繊維基材は、一対の外側板の外表面、天板の外表面、又は前記底板の外表面まで延在していることを特徴とする請求項1又は2に記載の壁用構造体。

【請求項4】

前記傾斜板には、板厚方向に貫通する第1の通気孔が形成され、

前記インナーリブには、板厚方向に貫通する第2の通気孔が形成されている請求項1〜3の何れか一項に記載の壁用構造体。

【請求項1】

互いに直交する3方向を、奥行き方向、幅方向、及び高さ方向をとしたときに、板厚方向が前記奥行き方向となるように配置された第1板と、

前記第1板の前記奥行き方向奥側で、板厚方向が前記奥行き方向となるように前記第1板と対向して配置された第2板と、

前記第1板及び前記第2板との間で、板厚方向が前記幅方向になるように前記幅方向に間隔をあけて配置され、それぞれが前記高さ方向に延在し、前記奥行き方向の手前側の端部が前記第1板に一体的に設けられ、前記奥行き方向の奥側の端部が前記第2板に一体的に設けられた複数のインナーリブと、

板厚方向が前記高さ方向となるように前記第1板、前記第2板、及び前記インナーリブの下端部に配置され、前記奥行き方向の奥側の端部が、前記第2板の下端部と一体的に形成され、前記奥行き方向の手前側の端部が、前記第1板の下端部と一体的に形成され、前記幅方向に延在する部分が前記インナーリブの下端部と一体的に形成された底板とを備え、

前記第2板における下部側の部分である背板と、前記複数のインナーリブのうち隣り合う一対のインナーリブにおける下部側の部分である一対の側板と、前記底板における前記一対の側板間の部分である部分底板とから成り、奥行き方向の手前側へ開放された凹形状の取付部が形成されており、

前記第1板の下部側から、下方へ向かうにつれて奥行き方向の奥側へ向かうように傾斜した傾斜板が分岐しており、当該傾斜板における下端部が前記背板の上端部に一体的に設けられた壁用構造体において、

前記部分底板には、前記高さ方向に貫通する取付孔が形成され、

前記取付部の前記凹形状における開口幅Wは、次式(1)を満たし、

前記傾斜板の前記高さ方向における前記底板の上面からの高さhは、次式(2)を満たす壁用構造体。

2D≦W≦1.5×(D+2e)…(1)

ただし、前記式(1)において、Dは、前記取付孔の孔径であり、eは、前記部分底板における前記奥行き方向の手前の端から前記取付孔の中心までの長さであるへりあき長さである。

0.15H≦h≦0.3H…(2)

ただし、前記式(2)において、Hは、前記壁用構造体の全高さである。

【請求項2】

前記へりあき長さeが、前記取付孔の孔径Dの1.2倍以上である請求項1に記載の壁用構造体。

【請求項3】

板厚方向が高さ方向となるように第1板の上端部に配置され、前記奥行き方向の手前側の端部が、第1板の上端部と一体的に形成された天板と、

板厚方向が幅方向となるように互いに対向し、幅方向の両端部に配置され、奥行き方向の手前側の端部が、第1板の幅方向の端部と一体的に形成された一対の外側板とを備え、

前記第2板を構成する連続繊維基材は、一対の外側板の外表面、天板の外表面、又は前記底板の外表面まで延在していることを特徴とする請求項1又は2に記載の壁用構造体。

【請求項4】

前記傾斜板には、板厚方向に貫通する第1の通気孔が形成され、

前記インナーリブには、板厚方向に貫通する第2の通気孔が形成されている請求項1〜3の何れか一項に記載の壁用構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−68018(P2013−68018A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207888(P2011−207888)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000196587)西日本旅客鉄道株式会社 (202)

【出願人】(511080638)株式会社日本コンポジット工業 (2)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000196587)西日本旅客鉄道株式会社 (202)

【出願人】(511080638)株式会社日本コンポジット工業 (2)

【Fターム(参考)】

[ Back to top ]