変位拡大装置

【課題】変位拡大の際のロスがなく、拡大変位が高精度で得られるとともに、応答性に優れ、しかも、製作、組立および変位拡大倍率の変更の容易な変位拡大装置を提供する。

【解決手段】入力軸方向および出力軸方向の双方に対し傾斜した法線を有する固定傾斜面9を備え、入力軸方向および出力軸方向に位置が固定されている固定拡大部材11と、入力軸方向および出力軸方向の双方に対し傾斜した法線を有する可動傾斜面10を備え、出力軸方向に移動自在に設けられた可動拡大部材12と、変位発生手段3から押圧力を受ける変位入力部4、固定傾斜面9と摺接する摺接手段6、および可動傾斜面10と当接する当接手段7を備え、固定傾斜面9に沿って平行移動自在に設けられ、可動拡大部材12を出力軸方向に押し込む押込部材8と、から構成される。

【解決手段】入力軸方向および出力軸方向の双方に対し傾斜した法線を有する固定傾斜面9を備え、入力軸方向および出力軸方向に位置が固定されている固定拡大部材11と、入力軸方向および出力軸方向の双方に対し傾斜した法線を有する可動傾斜面10を備え、出力軸方向に移動自在に設けられた可動拡大部材12と、変位発生手段3から押圧力を受ける変位入力部4、固定傾斜面9と摺接する摺接手段6、および可動傾斜面10と当接する当接手段7を備え、固定傾斜面9に沿って平行移動自在に設けられ、可動拡大部材12を出力軸方向に押し込む押込部材8と、から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、変位拡大装置に関し、例えば、微小変位発生装置の変位を、応答性良く拡大して出力するのに好適な変位拡大装置に関する。

【背景技術】

【0002】

従来の変位拡大装置は、例えば特許文献1に開示されているように、変位発生手段としての伸縮可能なアクチュエータと、くさび状をした左右対称な傾斜面を有する可動変位拡大プレートによって構成された変位拡大機構とを備え、アクチュエータによって発生された変位を、前記変位拡大機構を一段または複数段用いて拡大し、拡大された変位を出力するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−247867号公報

【特許文献2】特開2010−68549号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に開示されているような変位拡大装置では、目標とする変位の拡大倍率を得ようとする場合、変位拡大のための拡大プレートの傾斜面の傾斜角が浅く(小さく)なる傾向にある場合がある。そのため、拡大プレートは、変位拡大装置の反出力方向に働く予圧ばねの力によりくさびとして作用してしまい、食い込みによる動作不良を起こし易くなる。また、拡大プレートの傾斜面の傾斜角が浅いと、アクチュエータの変位量の一部が、変位入力側と出力側との間に挟み込まれた拡大プレートところの弾性変形に消費されてしまい、拡大効率が悪くなるという問題も有していた。また、高拡大倍率を得ようとして変位拡大機構を二段にした場合、変位の方向が二度変わってしまうことになるため、装置や機構の剛性および精度の面から変位のロスが発生し易くなる恐れがあった。

【0005】

さらに、拡大プレートの傾斜面が左右対称の構成となっているので、左右が全く同じ動作をしなければ拡大ロスが発生しまう。ロスを抑えるためには、左右の部品を高精度に製作し、組み立てる必要があり、技術的、コスト的に困難なものとなってしまっていた。

【0006】

一方、特許文献2に開示されている変位拡大装置では、変位拡大のための拡大プレートの傾斜面が従来技術と比較して深い(大きい)場合であっても変位を拡大することができるため、上述の拡大効率の悪化や変位のロスが防止され、拡大変位を高精度で得ることが可能となっている。しかしながら、特許文献2には、押込プレートと可動拡大プレートの間および押込プレートと固定拡大プレートの間に、両者間を相対移動可能に係合させる転動体を介装することについては記載されているものの、この転動体の位置ずれ等を防止する方法についてはとくに言及されていない。

【0007】

そこで本発明の課題は、上記のような従来技術における問題点、とくに、拡大部材の傾斜面の傾斜角が浅くなることによる上記のような問題点に着目し、基本的に拡大部材の傾斜角が従来技術に比べ大きくなるようにし、拡大部材が予圧ばねの力によりくさびとして作用してしまい食い込むことにより発生する動作不良を大幅に低減し、変位拡大の際のロスがなく、拡大変位が高精度で得られるとともに、剛性の高い変位拡大装置で、しかも、転動体の脱落が防止され、製作、組立、および変位拡大倍率の変更が容易な変位拡大装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係る第1の変位拡大装置は、変位発生手段から入力される入力軸方向の変位を拡大し、該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する固定傾斜面を備え、前記入力軸方向および出力軸方向に位置が固定されている固定拡大部材と、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する可動傾斜面を備え、前記出力軸方向に移動自在に設けられた可動拡大部材と、

前記変位発生手段から押圧力を受ける変位入力部、前記固定傾斜面と摺接する摺接手段、および前記可動傾斜面と当接する当接手段を備え、前記固定傾斜面に沿って平行移動自在に設けられ、前記可動拡大部材を前記出力軸方向に押し込む押込部材と、

から構成されることを特徴とするものからなる。

【0009】

本発明に係る第1の変位拡大装置は、変位発生手段から入力される入力軸方向の変位を変位入力部を介して押込部材に伝え、固定拡大部材の固定傾斜面と押込部材の摺接手段との間の変位伝達および可動拡大部材の可動傾斜面と押込部材の当接手段との間の変位伝達を介して、変位発生手段から押込部材に伝えられてきた変位を所定の倍率で拡大して可動拡大部材の出力軸方向の変位として発生させるようにしたものである。とくに、二つの拡大部材のうち一方を出力軸方向および入力軸方向の双方に対し位置が固定された固定拡大部材とし、他方を出力軸方向に移動自在に設けられた可動拡大部材とするとともに、押込部材を固定拡大部材の固定傾斜面に沿って平行移動自在に構成することにより、前述したような従来の変位拡大装置に比べ、より大きな拡大変位を得ることができるようにしたものである。

【0010】

本発明に係る第1の変位拡大装置においては、押込部材に傾斜面が設けられていないため、可動傾斜面または固定傾斜面の角度を変更して拡大倍率を変更することが容易である。例えば、可動拡大部材を交換して可動傾斜面の傾斜角度を変更するだけで、変位拡大装置の拡大倍率を変更することができる。

【0011】

摺接手段および当接手段の構成は特に限定されるものではなく、摩擦係数が低く押圧力の伝達が確実に行われる構成を適宜採用することができる。このような構成としては、例えば、摺接手段または当接手段としてベアリング等の転動体を採用した構成が挙げられる。

【0012】

変位入力部は、摺接手段および当接手段に対し出力軸方向に相対的に移動自在に設けられていることが好ましい。変位入力部を摺接手段および当接手段に対し出力軸方向に相対的に移動自在に設けることにより、押込部材が固定傾斜面に沿って移動する場合においても出力軸方向における変位入力手段と変位入力部との相対的位置関係を維持することができ、変位入力手段からの入力を変位入力部を介して押込部材へ安定的に伝達することが可能となる。

【0013】

押込部材の摺接手段には固定傾斜面を押圧する力の反力が固定傾斜面の法線方向に働き、当接手段には可動傾斜面を押圧する力の反力が可動傾斜面の法線方向に働く。これら反力の働く方向はそれぞれ異なるため、摺接手段が固定傾斜面と摺接する一対の摺接部からなる場合、当接手段は、出力軸方向の位置において一対の摺接部の間に挟まれるように配置されていることが好ましい。摺接手段および当接手段がこのように配置されることによって、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と一の摺接部が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力が、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と他の摺接部が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力と打ち消しあい、押込部材の動作安定性が維持される。

【0014】

押込部材は、入力軸方向および出力軸方向の双方に対し直交する方向に沿って複数の摺接手段を備えていることが好ましい。このような構成により、押込部材が固定傾斜面に対し複数の摺接手段によって摺接することになり、摺動時の動作安定性が増大する。なお、複数の摺接手段は同一の固定傾斜面に摺接するよう構成されていてもよいし、同一の傾斜角度を有する複数の固定傾斜面が固定拡大部材に設けられ、複数の摺接手段が別々の固定傾斜面に摺接するよう構成されていてもよい。

【0015】

また、上記のように入力軸方向および出力軸方向の双方に対し直交する方向に沿って複数の摺接手段が押込部材に設けられている場合、当接手段は、入力軸方向および出力軸方向の双方に対し直交する方向の位置において一つの摺接手段と他の摺接手段との間に配置されていることが好ましい。本発明の押込部材の摺接手段には固定拡大部材の固定傾斜面からの力が固定傾斜面の法線方向に働いており、当接手段には可動拡大部材からの可動傾斜面からの力が可動傾斜面の法線方向に働き、これらの力が働く方向はそれぞれ異なる。摺接手段および当接手段を上記のように配置することにより、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と一の摺接手段が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力が、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と他の摺接手段が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力と打ち消しあい、押込部材の動作安定性が維持される。

【0016】

本発明に係る第1の変位拡大装置においては、装置内で遊びを生じることなく変位拡大動作のための変位伝達が行われるために、上記可動拡大部材が、出力軸方向において、可動傾斜面と当接する当接手段による押圧に抗する向きに付勢されていることが好ましい。付勢手段としてはとくに限定されず、コイルスプリングや板ばね等のばね手段の他、エアシリンダ等のシリンダ手段を使用できる。

【0017】

本発明に係る第1の変位拡大装置における変位発生手段としてはとくに限定されず、例えば、圧電素子の伸縮を変位として出力可能な圧電アクチュエータや、磁歪素子の伸縮を変位として出力可能な磁歪アクチュエータを好適に使用できる。

【0018】

本発明に係る第1の変位拡大装置には、変位測定手段を設けて可動拡大部材の変位を測定することができる。このように変位測定手段を設ける場合、アッベの原理に基づいた正確な変位測定の観点から、変位測定手段および可動拡大部材を出力軸方向において同軸線上に配置することが好ましい。

【0019】

本発明に係る第1の変位拡大装置は、変位量のロスの低減により高精度で変位を拡大することができ、かつ、剛性に優れているので、金属疲労等の耐久試験を行う疲労耐久試験機として好適に用いることができる。とくに、変位測定手段および荷重測定手段を設け、可動拡大部材、測定試料、荷重測定手段および変位測定手段を全て出力軸方向に沿った同一直線上に配置することにより、アッベの原理に基づいた正確な荷重測定および変位測定を行うことができ、高精度の耐久試験を実施することが可能となる。また、本発明に係る第1の変位拡大装置は変位拡大倍率の変更が容易であるので、測定条件を変更しつつ耐久試験を行う場合にも好適に用いることができる。

【0020】

本発明に係る第2の変位拡大装置は、変位発生手段から入力される入力軸方向の変位を拡大し、当該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

変位発生手段から変位が入力され、互いに交差する第1、第2の二つの傾斜面を有し、出力軸方向に移動自在に設けられた押込部材と、

押込部材の第1の傾斜面からの変位の伝達を受けるとともに第1の傾斜面と対向し第1の傾斜面に対し相対的に平行移動可能な固定傾斜面を有し、自身は出力軸方向に位置が固定されている固定拡大部材と、

押込部材の第2の傾斜面からの変位の伝達を受けるとともに第2の傾斜面と対向し第2の傾斜面に対し相対的に平行移動可能な可動傾斜面を有し、出力軸方向に移動自在に設けられた可動拡大部材と

を有し、

押込部材の第1の傾斜面、固定拡大部材の固定傾斜面、押込部材の第2の傾斜面および可動拡大部材の可動傾斜面からなる群から選ばれた一の傾斜面に、当該一の傾斜面の相対的平行移動方向と直交する溝が刻設され、当該溝に転動自在に収容された転動体が、一の傾斜面に対向する対向傾斜面と当接していることを特徴とするものからなる。

【0021】

本発明に係る第2の変位拡大装置において、一の傾斜面に刻設された溝は、当該一の傾斜面が対向傾斜面に対し相対的に平行移動する方向と直交している。言い換えると、溝の溝幅方向は、一の傾斜面の相対的平行移動方向と一致している。なお、この溝は、底面が対向傾斜面に対し平行となるように形成された深さ一定の溝であることが好ましい。

【0022】

上記溝には、対向傾斜面および溝の底面と当接する転動体が転動自在に収容されている。対向傾斜面を有する部材が、一の傾斜面を有する部材に対し溝幅方向において他端側方向へ相対的に平行移動すると、溝に収容された転動体が、対向傾斜面との接触を維持しつつ、溝の底面を対向傾斜面を有する部材の相対的移動方向と同一の方向に向かって転走することにより、転動体を介した溝の底面と対向傾斜面との接触を保持しつつ、一の傾斜面を有する部材と対向傾斜面を有する部材との相対的平行移動が円滑に行われる。また、上記平行移動を行った対向傾斜面を有する部材が元の位置へ戻る場合にも、溝に収容された転動体が、対向傾斜面との接触を維持しつつ、溝の底面を対向傾斜面を有する部材の移動方向と同一の方向へ向かって転走することにより、転動体を介した溝の底面と対向傾斜面との接触を保持しつつ、対向傾斜面を有する部材の円滑な移動が実現される。その結果、一の傾斜面を有する部材と対向傾斜面を有する部材との相対的平行移動が円滑に行われるとともに、一の傾斜面を有する部材と対向傾斜面を有する部材との間の変位伝達が転動体を介して確実に行われることとなり、変位のロスの発生が抑制される。しかも、転動体は溝内に収容されることにより脱落が防止されているので、変位拡大装置の組立作業が容易化され、装置の変位拡大動作の安定性が維持される。

【0023】

本発明において、転動体を収容する溝は、押込部材の第1の傾斜面、固定拡大部材の固定傾斜面、押込部材の第2の傾斜面または可動拡大部材の可動傾斜面のいずれに刻設されていてもよい。例えば、押込部材の第1の傾斜面に溝が刻設されている場合、押込部材の第1の傾斜面が上記一の傾斜面となり、押込部材の第1の傾斜面と対向する固定拡大部材の固定傾斜面が上記対向傾斜面となる。また、固定拡大部材の固定傾斜面に溝が刻設されている場合は、固定拡大部材の固定傾斜面が上記一の傾斜面となり、固定拡大部材の固定傾斜面と対向する押込部材の第1の傾斜面が上記対向傾斜面となる。押込部材の第2の傾斜面または可動拡大部材の可動傾斜面に溝が刻設されている場合も同様である。

【0024】

また、転動体を収容する溝は、押込部材の第1の傾斜面、固定拡大部材の固定傾斜面、押込部材の第2の傾斜面または可動拡大部材の可動傾斜面のいずれか一つに刻設されていてもよいし、複数の傾斜面に刻設されていてもよい。さらに、一の傾斜面に複数の溝が刻設されていてもよい。

【0025】

なお、上述の転動体収容構造、すなわち、一の傾斜面に設けられた溝に転動体が転動自在に収容されるとともに、一の傾斜面と対向する対向傾斜面が転動体に当接している構造は、上記一の傾斜面以外の場所にも採用することができる。より詳しく言うと、傾斜面同士が対向している箇所に限らず、一の部材に設けられた一の面状部と、他の部材に設けられ一の面状部と対向している対向面状部とが相対的に平行移動可能に構成された箇所であれば、一の面状部に、一の面状部の相対的平行移動方向と直交する溝を設け、当該溝に転動体を転動自在に収容するとともに、当該転動体が溝の底面および対向面状部と当接している構造を採用することが可能である。

【0026】

例えば、本発明に係る第2の変位拡大装置の押込部材は、出力軸方向に移動自在に構成されており、変位入力手段に対し相対的に移動可能であるので、変位入力手段と押込部材とが当接する箇所に上述の転動体収容構造を採用することが可能である。具体的には、例えば、押込部材において変位入力手段の押圧力を受ける部分に一の面状部が設けられるとともに、変位入力手段の押圧部が一の面状部と略平行な面状に形成され、一の面状部に、出力軸方向と直交する溝が設けられ、当該溝に転動体が転動自在に収容され、当該転動体が溝の底面および変位入力手段の押圧部と当接している構造を採用することができる。また、本発明に係る第2の変位拡大装置の可動拡大部材は出力軸方向に移動自在に構成されているので、可動拡大部材が変位拡大装置に設けられた他の部材と当接する箇所に上述の転動体構造を採用することも可能である。具体的には、例えば、出力軸方向に対し位置が固定され、出力軸方向に平行な平面状の支持部が形成された上記他の部材としての支持部材が変位拡大装置に設けられるとともに、上記支持部に対向し出力軸方向に平行な平面状に形成された面状部が可動拡大部材に設けられ、上記支持部に、出力軸方向と直交する溝が設けられ、当該溝に転動体が転動自在に収容され、当該転動体が溝の底面および可動拡大部材の面状部と当接している構造を採用することができる。

【0027】

上述の溝は、当該溝が設けられた部材の一端側から他端側まで延設され、溝の両端部が開放端となっていることが好ましい。このような形状の溝は、溝形成時に溝の両端部外側に壁状部を残す必要がないため加工が容易であり、製造工程の容易化および簡素化が実現される。

【0028】

上述のように溝の両端が開放端である場合、溝の両端外側には、転動体の脱落を防止する蓋部材が配置されていることが好ましい。この蓋部材は、溝が設けられた部材に一体的に取り付けられていてもよいし、溝が設けられた部材とは別体として構成されていてもよい。また、蓋部材は、溝が設けられた部材に当接していてもよいし、当接していなくてもよい。さらに、複数の溝が刻設されている場合、一の蓋部材により複数の溝の開放端が覆われていてもよいし、それぞれの溝の開放端外側に別個の蓋部材が配置されていてもよい。

【0029】

溝の溝幅方向一端側における側壁には、溝幅方向他端側へ延び、転動体の脱落を防止する爪状部が設けられていることが好ましい。

【0030】

溝に転動自在に収容される転動体としてはとくに限定されず、例えば、ころを使用することができる。ころの形状はとくに限定されず、円筒状であってもよいし、ボール状であってもよい。

【0031】

本発明に係る第2の変位拡大装置においては、遊びを生じることなく一の傾斜面と対向傾斜面との相対的平行移動が行われるために、溝に収容された転動体が、溝に収容された弾性体により溝幅方向に付勢されていることが好ましい。このような弾性体の種類はとくに限定されないが、低コストで設置の容易な板ばねが用いられることが好ましい。なお、例えば、溝の溝幅方向一端側に転動体が収容され、溝の溝幅方向他端側に弾性体が収容される場合は、当該弾性体の脱落を防止すべく、溝の溝幅方向他端側の側壁に、溝幅方向一端側へ延びる突起部が設けられていることが好ましい。

【0032】

本発明に係る第2の変位拡大装置は、リニアガイド機構により出力軸方向に移動自在に支持された出力部材が、付勢手段により可動拡大部材側に付勢された状態にて可動拡大部材と当接している構造を採用することができる。このような構造においては、出力部材が可動拡大部材側に付勢されているので、出力部材と可動拡大部材との間、可動拡大部材と押込部材との間、押込部材と固定拡大部材との間、さらには押込部材と変位入力手段との間に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされ、装置内で遊びを生じることなく変位拡大動作のための変位伝達が行われる。また、出力部材が可動拡大部材と一体化されている場合は、リニアガイド機構により規定される出力部材の移動方向と可動拡大部材の変位方向とを高精度で一致させる必要があるが、上記の構造において出力部材は可動拡大部材に対し単に当接しているだけであるので、高精度の組立作業が不要となり、組立作業の高度化、複雑化を引き起こすことなく出力部材を配置することができる。なお、付勢手段としてはとくに限定されず、コイルスプリングや板ばねなどのばね手段の他、エアシリンダ等のシリンダ手段を使用できる。

【0033】

本発明に係る第2の変位拡大装置には、出力軸方向の変位を測定する変位測定手段が設けられていることが好ましい。この変位測定手段は、可動拡大部材の出力軸方向における変位を測定するものであってもよいし、可動拡大部材の出力軸方向一方側に配置された出力部材の出力軸方向における変位を測定するものであってもよい。

【0034】

本発明に係る第2の変位拡大装置における変位発生手段としてはとくに限定されず、例えば、圧電素子の伸縮を変位として出力可能な圧電アクチュエータや、磁歪素子の伸縮を変位として出力可能な磁歪アクチュエータを好適に使用できる。

【発明の効果】

【0035】

このように、本発明に係る第1の変位拡大装置によれば、固定拡大部材および可動拡大部材の傾斜を大きくすることができるので、固定拡大部材および可動拡大部材が円滑に動作することが可能になる。また、変位伝達経路を構成する各部材、すなわち、押込部材、固定拡大部材、可動拡大部材、転動体および変位発生手段等の弾性変形を減らすことができるので、変位のロスを低減し、かつ、応答性を向上させることができる。

【0036】

さらに、本発明に係る第1の変位拡大装置の押込部材には傾斜面が形成されていないので、部品加工の簡素化、製造の容易化が実現されるとともに、固定傾斜面または可動傾斜面のうちいずれか一方の傾斜角度を変更することで変位の拡大倍率を容易に変更することができる。しかも、固定拡大部材の固定傾斜面による変位拡大機構と可動拡大部材の可動傾斜面による変位拡大機構とを対称に構成する必要がないので、各部材の精度および組立不良による変位のロスを生じさせることなく、変位を確実に伝達することができる。

【0037】

本発明に係る第2の変位拡大装置によれば、一の傾斜面に設けられた溝内に転動自在に収容された転動体により溝の底面と対向傾斜面との間の変位伝達経路が確保されているので、一の傾斜面を有する部材と対向傾斜面を有する部材との相対的平行移動が円滑に行われるとともに、平行移動時における変位のロスの発生が抑制される。また、転動体は溝内に収容されることにより脱落が防止されているので、変位拡大装置の組立作業が容易化され、装置の変位拡大動作の安定性が維持される。さらに、傾斜面の傾斜を従来装置と比較して大きくすることができるので、変位拡大機構を構成する各部材の弾性変形量増大による変位のロスの発生を抑制することができるとともに、各変位拡大機構を対称に構成する必要がないため、製作や組立にそれほど高い精度を要求することなく所望の変位拡大動作が適切に行われることになり、装置の製作や組立が容易化される。

【図面の簡単な説明】

【0038】

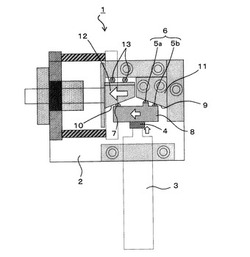

【図1】本発明における変位拡大原理を説明するための一実施形態に係る変位拡大装置の概略構成図である。

【図2】図1の変位拡大装置の変位拡大原理を説明するための模式図である。

【図3】本発明装置と従来装置の比較のための拡大部材の角度と拡大倍率との関係図である。

【図4】本発明の第1実施態様に係る変位拡大装置の概略構成図である。

【図5】本発明の第2実施態様に係る変位拡大装置の概略構成図である。

【図6】図5の変位拡大装置の概略縦断面図である。

【図7】図5の変位拡大装置の変位拡大原理を説明するための模式図である。

【図8】図5の変位拡大装置に用いられる押込部材の底面図である。

【図9】本発明の変位拡大装置を用いてなされた動作試験の結果を示す特性図である。

【図10】本発明の第3実施態様に係る変位拡大装置の概略構成図である。

【図11】図10の変位拡大装置に用いられる固定拡大部材の拡大図である。

【図12】図10の変位拡大装置に変位測定手段が設けられた状態を示す概略構成図である。

【図13】本発明の第4実施態様に係る変位拡大装置の概略構成図である。

【発明を実施するための形態】

【0039】

本発明の変位拡大装置における変位拡大原理を、図1および図2に示す変位拡大装置1を参照しつつ説明する。図1の変位拡大装置1における動作では、例えば、ベース板2に固定された変位発生手段3(例えば、圧電アクチュエータ)からの入力は、変位入力部4を介して押込部材8に伝えられる。押込部材8には、固定拡大部材11の固定傾斜面9に摺接する一対の摺接部5a、5bからなる摺接手段6と、可動拡大部材12の可動傾斜面10に当接する当接手段7とが設けられているので、押込部材8に伝えられた変位はさらに、摺接手段6を介して固定拡大部材11に伝えられるとともに、当接手段7を介して可動拡大部材12に伝えられる。なお、押込部材8の変位入力部4は、図示されないスライドガイド(ベアリング)により出力軸方向に摺動自在に支持されており、摺接手段6および当接手段7に対して出力軸方向に相対的に平行移動することが可能である。

【0040】

図1の変位拡大装置1による変位拡大機構の模式図を図2に示す。図2(A)は可動拡大部材12の可動傾斜面10による変位拡大機構を、図2(B)は固定拡大部材11の固定傾斜面9による変位拡大機構を、図2(C)は図2(A)の変位拡大機構による拡大変位と図2(B)の変位拡大機構による拡大変位とが合成された結果としての変位拡大装置1全体における変位拡大機構を、それぞれ表している。なお、図2(A)および図2(B)において、x軸は変位拡大装置1における入力軸方向の向きを、y軸は変位拡大装置1における出力軸方向の向きをそれぞれ表しており、x軸方向における正方向への変位が変位拡大装置1に入力されることにより、y軸方向における正方向への拡大された変位が変位拡大装置1より出力される。図2(A)において、変位入力部4を介して押込部材8に伝えられた入力軸方向の変位Dは、押込部材8の当接手段7により可動傾斜面10を介して可動拡大部材12へと伝達される。当接手段7および一対の円筒ころ13により支持された可動拡大部材12は出力軸方向へ移動自在に構成されているので、押込部材8の当接手段7により押圧された可動拡大部材12は、可動拡大部材12に設けられた可動傾斜面10により、出力軸方向へD1だけ変位する。ここで、例えば、図2(A)に示すように、出力軸方向が入力軸方向に対し直交し、かつ、可動傾斜面10の法線nがx軸およびy軸からなる平面(xy平面)に対し平行である場合、可動傾斜面10による変位の拡大倍率D1/Dは、可動傾斜面10の法線nと出力軸方向とのなす鋭角をα1とし、α1の余角90°−α1を出力軸方向に対する可動傾斜面10の傾斜角度θ1とするとき、D1/D=1/tanθ1=1/tan(90°−α1)で表される。ここで、図2(A)の直線mは、可動傾斜面10の法線nに直交し(すなわち、可動傾斜面10に対し平行であり)、かつ、xy平面に対し平行な直線を表している。なお、可動傾斜面による変位拡大機構は図2(A)の構成のみに限定されるものではなく、変位拡大倍率D1/Dが1/tanθ1と必ずしも一致しない構成、例えば、出力軸方向が入力軸方向に対し直交していない構成や、可動傾斜面10の法線nがx軸およびy軸からなる平面(xy平面)に対し平行でない構成も採用可能である。

【0041】

一方、図2(B)において、変位入力部4を介して押込部材8に伝えられた入力軸方向の変位Dは、一対の摺接部5a、5bからなる摺接手段6により固定傾斜面9を介して固定拡大部材11へ伝達される。固定拡大部材11は入力軸方向および出力軸方向に対して位置が固定されているので、押込部材8から固定拡大部材11への変位伝達の反力により、固定傾斜面9に沿って平行移動自在に設けられた押込部材8が、位置が固定された固定拡大部材11に対して出力軸方向にD2だけ変位する。ここで、例えば、図2(B)に示すように、出力軸方向が入力軸方向に対し直交し、かつ、固定傾斜面9の法線nがx軸およびy軸からなる平面(xy平面)に対し平行である場合、固定傾斜面9による変位の拡大倍率D2/Dは、固定傾斜面9の法線nと出力軸方向とのなす鋭角をα2とし、α2の余角90°−α2を出力軸方向に対する固定傾斜面9の傾斜角度θ2とするとき、D2/D=1/tanθ2=1/tan(90°−α2)で表される。ここで、図2(B)の直線mは、固定傾斜面9の法線nに直交し固定傾斜面9に平行なxy平面上の直線を表している。なお、固定傾斜面による変位拡大機構は図2(B)の構成のみに限定されるものではなく、変位拡大倍率D2/Dが1/tanθ2と必ずしも一致しない構成、例えば、出力軸方向が入力軸方向に対し直交していない構成や、固定傾斜面9の法線nがx軸およびy軸からなる平面(xy平面)に対し平行でない構成も採用可能である。この固定傾斜面9による押込部材8の出力軸方向への変位拡大動作が、可動拡大部材12をさらに出力軸方向に動作させることになり、結果として、図2(C)に示すように、可動傾斜面10による拡大変位D1と固定傾斜面9による拡大変位D2の総和D1+D2が、可動拡大部材12の出力軸方向への変位として出力されることになる。なお、図1および図2の実施形態においては、出力軸方向に対する可動傾斜面10の傾斜角度θ1による変位拡大倍率D1/Dよりも出力軸方向に対する固定傾斜面9の傾斜角度θ2による変位拡大倍率D2/Dの方が大きい例が示されているが、本発明はこの形態に限定されるものではなく、可動傾斜面10の傾斜角度θ1による変位拡大倍率よりも固定傾斜面9の傾斜角度θ2による変位拡大倍率の方が小さくてもよいし、可動傾斜面10の傾斜角度θ1が固定傾斜面9の傾斜角度θ2と等しくてもよい。

【0042】

本発明の変位拡大装置では、前述したような従来技術と異なり、一段の変位拡大機構により、高倍率の拡大変位を得ることができる。したがって、従来の変位拡大装置のような、二段の変位拡大機構により力の方向が二度変わることによる剛性、精度の面からのロスを少なくすることができる。

【0043】

すなわち、本発明も従来の変位拡大装置も、拡大部材の傾斜面の法線が出力軸方向に対しなす鋭角αの余角θ、すなわち出力軸方向に対する傾斜面の傾斜角度θ(=90°−α)によって変位の拡大倍率(1/tanθ)が決まり、傾斜角度が45度の時、変位の拡大倍率は1倍となる。従来の変位拡大装置では、傾斜角度が45度の拡大プレートを二段用いても拡大変位は1倍のままである。一方本発明では、固定拡大部材および可動拡大部材の拡大変位が足されて変位拡大装置の出力軸に伝えられるので、1+1倍となって2倍の拡大変位を得ることができる。つまり、従来の変位拡大装置では変位拡大機構を二段にした場合、その二つの変位拡大倍率をかけ算した値が変位拡大装置の出力軸に拡大された変位として出力されるが、本発明では変位拡大倍率は足し算した値となり、変位拡大装置の出力軸に拡大された変位が出力されることになる。

【0044】

このことは、特に拡大倍率4倍以下の時に大きな意味を持ってくる。例えば、傾斜角度が45度の時、前述したように従来の変位拡大装置(二段の変位拡大機構)では拡大倍率1倍となり、本発明では2倍となる。ここで、従来の変位拡大装置が2倍の拡大変位を得るためには、拡大プレートの傾斜角度を二段とも35.2度にする必要があり、本発明に対し二段とも傾斜角度が9.8度小さくなる。このことにより、つまり、従来の変位拡大装置では拡大プレートの傾斜角度が小さくなることにより、前述のように拡大プレートのくさび効果による食い込みによる動作不良や、拡大プレートところの弾性変形量増大による変位のロスが生じ易くなる。本発明では固定拡大部材および可動拡大部材の傾斜を大きく設定できるので、くさび効果による食い込みによる動作不良や、固定拡大部材、可動拡大部材、摺接手段および当接手段の弾性変形量増大による変位のロスの発生を抑制することができる。また本発明では、一段の変位拡大機構でありながら大きな変位拡大倍率を達成できるので、二段にした場合の前述の剛性や精度の面からの変位のロスの発生を抑制することもできる。

【0045】

本発明の変位拡大装置(固定拡大部材の固定傾斜面の傾斜が可動拡大部材の可動傾斜面の傾斜と等しい場合)と従来の変位拡大装置(変位拡大機構が同角二段の場合)とについて、拡大部材の傾斜面の出力軸方向に対する傾斜角度と変位の拡大倍率との関係を示すと、図3のようになる。図3に示すように、とくに拡大倍率4倍以下において、本発明と従来の変位拡大装置を同じ拡大倍率で比較すると、本発明の傾斜の方が大きくなり、上記のような拡大プレートのくさび効果による食い込みによる動作不良や、拡大プレートところの弾性変形量増大による変位のロスが生じ易くなることを容易に防止できることが分かる。

【0046】

例えば、後述の如く変位発生手段として圧電アクチュエータを、変位拡大装置に用いる場合、拡大倍率よりも剛性を最優先に考えることが多いので、実際には4倍以下の拡大倍率とすることが多い。このような場合、本発明に係る変位拡大装置は、従来装置に比べ、必要な拡大倍率を確保しつつ要求される剛性を達成できる、応答性の良い変位拡大装置として好適なものとなる。

【0047】

さらに図3から分かるように、本発明においては、固定拡大部材の固定傾斜面の出力軸方向に対する傾斜角度および可動拡大部材の可動傾斜面の出力軸方向に対する傾斜角度が両方とも63.5度である場合、一の傾斜面による拡大倍率が0.5倍となり、変位拡大装置全体としての拡大倍率が1倍となる。つまり、傾斜面の出力軸方向に対する傾斜角度θが63.5度〜45度の範囲内にある場合、言い換えると、出力軸方向と傾斜面の法線とのなす鋭角α(=90°−θ)が26.5度〜45度の範囲内にある場合は、従来の変位拡大装置では変位は縮小されるが、本発明では変位拡大可能となっている。このため、「大きな力を発生させ」、かつ、「変位量を増大させる」という相反する動作が可能であり、剛性、拡大効率の面において有利であることが分かる。剛性が高いことにより、耐振動性能に関しても非常に優れ、保持力にも優れることになる。

【0048】

本発明の変位拡大装置においては、二段の変位拡大機構が設けられた従来装置に比べ、固定拡大部材の固定傾斜面による変位拡大機構と可動拡大部材の可動傾斜面による変位拡大機構とを対称に構成する必要がないので、固定拡大部材、可動拡大部材および押込部材の精度および組み立て不良による変位のロスが生じることなく、変位が確実に伝達される。換言すれば、製作や組立にそれほど高い精度を要求することなく所望の変位拡大動作が適切に行われることになり、製作や組立が容易化されることになる。

【0049】

以下に、本発明の望ましい実施の形態を、図面を参照しながら具体的に説明する。

図4は、本発明の第1実施態様に係る変位拡大装置を示しており、その基本構成は、前述の動作原理の説明で使用した図1の装置と同じである。したがって、図1に付したのと同一の符号を図4にも付してある。この変位拡大装置1における動作では、ベース板2に固定された変位発生手段3(例えば、圧電アクチュエータ)による変位出力は、変位入力部4を介して押込部材8に伝えられる。押込部材8には、固定拡大部材11の固定傾斜面9に摺接する一対の摺接部5a、5bからなる摺接手段6と、可動拡大部材12の可動傾斜面10に当接する当接手段7とが設けられているので、押込部材8に伝えられた変位はさらに、摺接手段6を介して固定傾斜面9を有する固定拡大部材11に伝えられるとともに、当接手段7を介して可動傾斜面10を有する可動拡大部材12に伝えられる。なお、押込部材8の変位入力部4は、図示されないスライドガイド(ベアリング)により出力軸方向に摺動自在に支持されており、摺接手段6および当接手段7に対して出力軸方向に相対的に平行移動することが可能である。

【0050】

可動拡大部材12は当接手段7および一対の円筒ころ13によって支持されており、可動拡大部材12は所定の姿勢に保たれながら、所定の方向(出力軸方向)に円滑に移動可能に構成されている。その結果、押込部材8の当接手段7を介して変位伝達された可動拡大部材12は、可動拡大部材12に設けられた可動傾斜面10の傾斜により、拡大された変位量で出力軸方向へ変位する。一方、固定拡大部材11は入力軸方向および出力軸方向に位置が固定されているため、押込部材8から固定拡大部材11への変位伝達の反力により、固定傾斜面9に沿って平行移動自在に設けられた押込部材8が、位置が固定された固定拡大部材11に対して出力軸方向に変位拡大動作を行う。この押込部材8による出力軸方向の変位拡大動作が、可動拡大部材12をさらに出力軸方向(矢印方向)に動作させることになり、結果として固定傾斜面9による拡大変位と可動傾斜面10による拡大変位の和の拡大変位が、可動拡大部材12の出力軸方向の変位として出力されることになる。なお、出力軸方向は、変位発生手段3による変位の入力方向(変位発生手段3の軸心方向)と交差する方向に設定されていればよいが、好ましくは、図示の如く、変位発生手段3による変位の入力方向と直交する方向に設定される。

【0051】

押込部材8の変位入力部4は摺接手段および当接手段に対し出力軸方向に相対的に移動自在に設けられており、変位発生手段3により押圧された押込部材8が固定傾斜面9に沿って移動しても、変位発生手段3と変位入力部4との間の出力軸方向における相対的位置関係は維持される。その結果、変位発生手段3により発生した変位は、変位入力部4を介して押込部材8へ安定的に伝達される。

【0052】

押込部材8および可動拡大部材12の支持構造には3箇所で支持された構造が適用されており、例えば押込部材8は、当接手段7および一対の摺接部5a、5bによって3箇所で支持されている。このような3箇所で支持された構造を採用することにより、当接手段7が確実に可動拡大部材12の可動傾斜面10に接触するとともに、1対の摺接部5a、5bからなる摺接手段6が確実に固定拡大部材11の固定傾斜面9に摺接するので、当接手段7および摺接手段6は非接触となることがなく、押込部材8は安定して所定の姿勢に保たれながら、所定の方向(固定傾斜面9に沿った方向)に円滑に移動される。同様に、可動拡大部材12は、上述の通り当接手段7および一対の円筒ころ13によって3箇所で支持されており、当接手段7および一対の円筒ころ13は非接触となることがないので、可動拡大部材12は所定の姿勢に保たれながら、所定の方向(出力軸方向)に円滑に移動される。しかも、本実施態様において、可動拡大部材12の形状は、当接手段7および一対の円筒ころ13によって3箇所で支持される形状に形成されていればよく、可動傾斜面10の傾斜角度についてはとくに限定されない。したがって、可動拡大部材12のみを交換して可動傾斜面10の傾斜角度を変更することにより、他の部材に一切変更を加えることなく、変位拡大装置1の変位拡大倍率を容易に変更することができる。

【0053】

可動拡大部材12の出力軸方向一方側にはシャフト14が設けられ、このシャフト14に対してリニアブッシュ15が設置されていて、可動拡大部材12の拡大変位を確実に所定の一方向に出力させることができるようになっている。さらに、可動拡大部材12は、付勢手段としての圧縮ばね16により、可動傾斜面10に当接する当接手段7の押圧に抗する向きへ予圧がかけられており、当該予圧により、可動拡大部材12と押込部材8との間、固定拡大部材11と押込部材8との間、さらには押込部材8の変位入力部4と当接する変位発生手段3の出力端に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。したがって、可動拡大部材12の拡大された変位は、確実にかつ精度良くシャフト14の変位として出力される。なお、シャフト14の構成は上記に限定されるものではなく、例えば、可動拡大部材12とは別個の部材として構成されたシャフト14が、リニアブッシュ15により移動自在に支持されるとともに圧縮ばね16により可動拡大部材12側に向けて予圧され、当該予圧により、シャフト14と可動拡大部材12との間から変位発生手段3の出力端に至るまでの変位伝達経路全体にわたって各部材が遊びなく組み合わされている構成を採用することもできる。

【0054】

図5、図6は、本発明の第2実施態様に係る変位拡大装置を示しており、とくに、変位拡大装置を疲労耐久試験機として用いた例を示している。図5は変位拡大装置31の正面図、図6は図5中の矢印A方向から見た部分縦断面図である。この変位拡大装置31には、傾斜角度の等しい一対の固定傾斜面39a、39bを有する固定拡大部材41が入力軸方向(図5、図6のx方向)および出力軸方向(図5のy方向)に対し位置が固定されて取り付けられており、この一対の固定傾斜面39a、39bは、入力軸方向および出力軸方向の双方に対し直交する方向(図6のz方向)に配置されており、固定傾斜面39a、39bの間には、可動傾斜面40を備えた可動拡大部材42が配置されている。固定拡大部材41および可動拡大部材42には、固定拡大部材41の一つの固定傾斜面39aに摺接する一つの一対の摺接部35a、35bからなる一つの摺接手段36aと、固定拡大部材41の他の固定傾斜面39bに摺接する他の一対の摺接部35c、35dからなる他の摺接手段36bと、可動拡大部材42の可動傾斜面40に当接する当接手段37とを有する押込部材38が当接している。押込部材38には、固定傾斜面39aに摺接する一つの摺接手段36aと、固定傾斜面39aと等しい傾斜角度を有する固定傾斜面39bに摺接する他の摺接手段36bとが設けられているので、押込部材38は一対の平行な固定傾斜面39a、39bに沿って摺動することができる。また、可動拡大部材42は一対のベアリング43および押込部材38に設けられた当接手段37により支持されており、所定の姿勢に保たれながら、所定の方向(出力軸方向)に円滑に移動可能に構成されている。

【0055】

この変位拡大装置31における動作では、ベース板32に固定された変位発生手段33(例えば、圧電アクチュエータ)の変位出力は、図示されないスライドガイド(ベアリング)により出力軸方向へ摺動自在に支持された変位入力部34を介して押込部材38に伝えられる。上述の通り、押込部材38は一対の平行な固定傾斜面39a、39bに沿って摺動可能に構成されており、かつ、押込部材38には可動拡大部材42の可動傾斜面40に当接する当接手段37が設けられているので、押込部材38に伝えられた変位はさらに、一つの摺接手段36aおよび他の摺接手段36bを介して固定傾斜面39a、39bを有する固定拡大部材41に伝えられるとともに、当接手段37を介して可動傾斜面40を有する可動拡大部材42に伝えられる。

【0056】

図5の変位拡大装置31による変位拡大機構の模式図を図7に示す。図7(A)は可動拡大部材42の可動傾斜面40による変位拡大機構を、図7(B)は固定拡大部材41の固定傾斜面39aによる変位拡大機構を、図7(C)は図7(A)の変位拡大機構による拡大変位と図7(B)の変位拡大機構による拡大変位とが合成された結果としての変位拡大装置31全体における変位拡大機構を、それぞれ表している。なお、図7(A)および図7(B)において、x軸は変位拡大装置31における入力軸方向の向きを、y軸は変位拡大装置31における出力軸方向の向きを、それぞれ表しており、x軸方向における正方向への変位が変位拡大装置31に入力されることにより、y軸方向における正方向への拡大された変位が変位拡大装置31より出力される。図7(A)において、変位入力部34を介して押込部材38に伝えられた入力軸方向の変位Dは、当接手段37により可動傾斜面40を介して可動拡大部材42へと伝達される。押込部材38に設けられた当接手段37および一対のベアリング43により支持された可動拡大部材42は出力軸方向へ移動自在に構成されているので、当接手段37により押圧された可動拡大部材42は、可動拡大部材42に設けられた可動傾斜面40により、出力軸方向へD3だけ変位する。ここで、出力軸方向が入力軸方向に対し直交している場合、可動傾斜面40による変位の拡大倍率D3/Dは、可動傾斜面40の法線nと出力軸方向とのなす鋭角をα3とし、α3の余角90°−α3を出力軸方向に対する可動傾斜面40の傾斜角度θ3とするとき、D3/D=1/tanθ3=1/tan(90°−α3)で表される。なお、図7(A)において、可動傾斜面40の法線nは、x軸およびy軸からなる平面(xy平面)に対し平行である。また、図7(A)の直線mは、可動傾斜面40の法線nに直交し(すなわち、可動傾斜面40に対し平行であり)、かつ、xy平面に対し平行な直線を表している。

【0057】

一方、図7(B)において、変位入力部34を介して押込部材38に伝えられた入力軸方向の変位Dは、一対の摺接部35a、35bからなる摺接手段36aにより固定傾斜面39aを介して固定拡大部材41へ伝達される。固定拡大部材41は入力軸方向および出力軸方向に対して位置が固定されているので、押込部材38から固定拡大部材41への変位伝達の反力により、固定傾斜面39aに沿って移動自在に設けられた押込部材38が、位置が固定された固定拡大部材41に対して出力軸方向にD4だけ変位する。このとき、固定傾斜面39aによる変位の拡大倍率D4/Dは、固定傾斜面39aの法線nと出力軸方向とのなす鋭角をα4とし、α4の余角90°−α4を出力軸方向に対する可動傾斜面40の傾斜角度θ4とするとき、D4/D=1/tanθ4=1/tan(90°−α4)で表される。なお、図7(B)において、固定傾斜面39aの法線nは、x軸およびy軸からなる平面(xy平面)に対し平行である。また、図7(B)の直線mは、固定傾斜面39aの法線nに直交し(すなわち、固定傾斜面39aに対し平行であり)、かつ、xy平面に対し平行な直線を表している。同様に、固定傾斜面39aに平行な傾斜面を有する固定傾斜面39bにおいても、一対の摺接部35c、35dからなる摺接手段36bが摺接することにより、拡大倍率D4/D=1/tanθ4の変位が実現される。この一対の固定傾斜面39a、39bによる押込部材38の出力軸方向への変位拡大動作が、可動拡大部材42をさらに出力軸方向に動作させることになり、結果として、図7(C)に示すように、可動傾斜面40による拡大変位D3と一対の固定傾斜面39a、39bによる拡大変位D4の総和D3+D4が、可動拡大部材42の出力軸方向への変位として出力されることになる。なお、図7の実施形態においては、可動傾斜面40の傾斜角度θ3による変位拡大倍率よりも固定傾斜面39a、39bの傾斜角度θ4による変位拡大倍率の方が大きい例が示されているが、本発明はこの形態に限定されるものではなく、可動傾斜面40の傾斜角度θ3による変位拡大倍率よりも固定傾斜面39a、39bの傾斜角度θ4による変位拡大倍率の方が小さくてもよいし、可動傾斜面40の傾斜角度θ3が固定傾斜面39a、39bの傾斜角度θ4と等しくてもよい。

【0058】

図8は、図5〜図7に示された押込部材38の底面図である。図8に示すように、押込部材38の当接手段37は、出力軸方向(図8のy方向)において、一対の摺接部35a、35bの間に挟まれるように配置されており、可動傾斜面40から当接手段37へ作用する力の方向が固定傾斜面39aから摺接部35aへ作用する力の方向と異なることにより生じる回転力は、可動傾斜面40から当接手段37へ作用する力の方向が固定傾斜面39aから摺接部35bへ作用する力の方向と異なることにより生じる回転力と打ち消しあう。同様に、当接手段37は、出力軸方向(図8のy方向)において、一対の摺接部35c、35dとの間に配置されており、当接手段37に作用する力の方向が摺接部35cに作用する力の方向と異なることにより生じる回転力は、当接手段37に作用する力の方向が摺接部35dに作用する力の方向と異なることにより生じる回転力と打ち消しあう。さらに、当接手段37は、入力軸方向および出力軸方向の双方に対し直交する方向(図8のz方向)において、一対の摺接部35a、35bからなる一つの摺接手段36aと、一対の摺接部35c、35dからなる他の摺接手段36bとの間に挟まれるように配置されているので、当接手段37および一つの摺接手段36aに作用する力により押込部材38に対して生じる回転力は、当接手段37および他の摺接手段36bに作用する力により押込部材38に対して生じる回転力と打ち消しあう。その結果、それぞれの回転力は互いに打ち消しあって相殺され、押込部材38の動作安定性が確保される。

【0059】

図5に示された変位拡大装置31は疲労耐久試験機として用いることができる。図5の変位拡大装置31において、変位発生手段33(例えば、圧電アクチュエータ)により発生した変位は、上述の通り、固定拡大部材41の一対の固定傾斜面39a、39bおよび可動拡大部材42の可動傾斜面40により拡大され、可動拡大部材42の出力軸方向(図5のy方向)の変位として出力される。可動拡大部材42は、付勢手段としての圧縮ばね46により、押込部材38の当接手段37による可動拡大部材42の可動傾斜面40への押圧に抗する向きへ予圧がかけられており、当該予圧により、可動拡大部材42と押込部材38との間、押込部材38と固定拡大部材41との間、さらには押込部材38と変位入力手段33との間に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。可動拡大部材42の出力軸方向一方側には、リニアブッシュ45により出力軸方向へ移動自在に支持されたシャフト44を介して荷重計50と測定子51が直列に配置されており、可動拡大部材42の拡大変位を測定子51を介して測定試料52へ伝達するとともに、測定試料52から測定子51が受ける反力を荷重計50によって読み取ることができる。また、可動拡大部材42の出力軸方向他方側には変位測定手段としての変位センサ53が配置され、可動拡大部材42の出力軸方向の変位量を測定することができる。なお、図5において測定試料52は片持ち状態にて固定されているが、本発明の疲労耐久試験機における試験方法はこれに限定されるものではなく、例えば、チャック機構を設けることで、引張りの疲労耐久試験も行なうことが可能である。さらに、板状の測定試料の長手方向両端部を固定しておき、変位拡大装置31により拡大された変位を当該測定試料の中央部に出力する形態の疲労耐久試験を行うこともできる。

【0060】

図5の疲労耐久試験機31を用いて疲労試験を行った結果の例を図9に示す。図9に示すように、測定試料52に与える変位量を変位センサ53により計測し、その時の反力を荷重計50により読み取ることにより、疲労試験を行なう。この時に、変位量が所望の値にて正弦波状に時間変化するよう、変位センサ53によるフィードバック制御を行なう。これを、例えば、100Hzで繰返し動作させ、反発荷重の変化を観る。やがて、測定試料52が疲労状態になると反発荷重が低下するので、測定を開始してから反発荷重が低下するまでの振幅回数をもって、試料の疲労評価をする。

【0061】

変位拡大装置31において、可動拡大部材42のシャフト44、荷重計50、測定子51、測定試料52および変位センサ53は、全て出力軸方向に沿った同一直線上に配置されているので、変位センサ53はアッベの原理に基づいて可動拡大部材42の拡大変位を正確に測定することができ、荷重計50は測定試料52の反発荷重を測定子51を介してダイレクトに測定することが可能である。このように変位量および反発荷重を正確に測定可能である本変位拡大装置は、金属疲労等の耐久試験に好適に利用できる。

【0062】

電磁式リニアモータは、数Hzの周波数でしか動作できない。一方、圧電アクチュエータ等の高分解能アクチュエータは、1kHzの駆動が可能である。本変位拡大装置は、数百Hzの動作が可能であるので、電磁式の疲労耐久試験機に比べ、例えば、100倍のスピードで動作させることができ、これにより、1/100の時間で疲労試験を終了することが可能になる。

【0063】

また、圧電アクチュエータは、変位分解能が0.1nm以下と非常に高い。本変位拡大装置と組み合わせて使用した場合でも、例えば、本変位拡大装置の拡大倍率が10倍だとすると、分解能1nm以下を達成することができる。よって、電磁式の疲労耐久試験機では達成する事ができなかった、超微小な測定試料に対しても、疲労試験を行なうことが可能になる。

【0064】

図10は、本発明の第3実施態様を示しており、とくに、本発明に係る第2の変位拡大装置の一例としての変位拡大装置101を示している。なお、上述の変位拡大原理は本発明に係る第2の変位拡大装置にも当てはまる。すなわち、本発明に係る第2の変位拡大装置においても、変位拡大機構を構成する各部材の弾性変形量増大による変位のロスの発生を抑制することができるとともに、各変位拡大機構を対称に構成する必要がないため、製作や組立にそれほど高い精度を要求することなく所望の変位拡大動作が適切に行われることになり、装置の製作や組立が容易化される。この変位拡大装置101においては、入力軸方向に変位可能な押圧部104を有する変位入力手段103がベース板102に固定されており、押圧部104の入力軸方向の変位が、転動体としての円筒ころ108を介して変位拡大装置101の押込部材105に入力される。変位入力手段103の押圧部104は出力軸方向に対し平行かつ入力軸方向に対し直交する平面状に形成されており、当該押圧部104は、押込部材105に設けられた平面状の変位入力部106と対向している。押込部材105は出力軸方向に移動自在に構成されており、押込部材105に設けられた平面状の変位入力部106には、出力軸方向と直交する深さ一定の溝107が形成されている。溝107の溝幅方向一端側には、変位入力手段103の押圧部104および溝107の底面と当接する円筒ころ108が溝107の溝幅方向に転動自在に収容されており、溝107の溝幅方向他端側には、円筒ころ108を溝幅方向一端側へ付勢する付勢手段としての板ばね109が収容されている。また、深さ一定の溝107の底面は、対向する押圧部104に対し平行に形成されており、変位入力手段103の押圧部104と溝107の底面とは、円筒ころ108を介して溝107の溝幅方向(出力軸方向)へ相対的に摺動することができる。なお、本実施態様において、溝107の刻設方向は、板状部材である押込部材105の厚み方向と一致している。このような溝の加工方法としては、例えば、ワイヤーカット加工、エンドミルによる切削加工、レーザー加工などを挙げることができる。

【0065】

変位入力手段103の押圧部104による変位出力は、溝107に収容された円筒ころ108を介して、第1の傾斜面110および第2の傾斜面111を有する押込部材105へ伝達される。押込部材105に伝えられた変位はさらに、押込部材105の第1の傾斜面110と当接する転動体としての円筒ころ115を介して固定拡大部材112へ伝えられるとともに、押込部材105の第2の傾斜面111と当接する転動体としての円筒ころ120を介して可動拡大部材117へと伝えられる。

【0066】

固定拡大部材112の固定傾斜面113は押込部材105の第1の傾斜面110と対向しており、押込部材105の第1の傾斜面110に対して相対的に平行移動可能に構成されている。固定拡大部材112の固定傾斜面113には、押込部材105の第1の傾斜面110の相対的平行移動方向と直交する深さ一定の溝114が設けられている。溝114の溝幅方向は押込部材105の第1の傾斜面110の相対的平行移動方向と一致しており、溝114の刻設方向は、板状部材である固定拡大部材112の厚み方向と一致している。溝114の溝幅方向一端側には、溝114の底面および押込部材105の第1の傾斜面110と当接する円筒ころ115が溝114の溝幅方向に転動自在に収容され、溝114の溝幅方向他端側には、円筒ころ115を溝114の溝幅方向一端側に付勢する付勢手段としての板ばね116が収容されている。なお、深さ一定の溝114の底面は対向する第1の傾斜面110に対し平行に形成されており、押込部材105の第1の傾斜面110と溝114の底面とは、円筒ころ115を介して溝114の溝幅方向へ相対的に摺動することができる。

【0067】

同様に、可動拡大部材117の可動傾斜面118は押込部材105の第2の傾斜面111と対向しており、押込部材105の第2の傾斜面111に対し相対的に平行移動可能に構成されている。可動拡大部材117の可動傾斜面118には、押込部材105の第2の傾斜面111の相対的平行移動方向と直交する深さ一定の溝119が設けられている。溝119の溝幅方向は押込部材105の第2の傾斜面111の相対的平行移動方向と一致しており、溝119の刻設方向は、板状部材である可動拡大部材117の厚み方向と一致している。溝119の溝幅方向一端側には、溝119の底面および押込部材105の第2の傾斜面111と当接する円筒ころ120が溝119の溝幅方向に転動自在に収容され、溝119の溝幅方向他端側には、円筒ころ120を溝119の溝幅方向一端側に付勢する付勢手段としての板ばね121が収容されている。なお、深さ一定の溝119の底面は対向する第2の傾斜面111に対し平行に形成されており、押込部材105の第2の傾斜面111と溝119の底面とは、円筒ころ120を介して溝114の溝幅方向へ相対的に摺動することができる。

【0068】

なお、変位拡大装置101には出力軸方向に対し位置が固定された支持部材123が備えられており、支持部材123には、出力軸方向に平行な平面状に支持部124が形成されている。また、可動拡大部材117には、支持部材123の支持部124と対向し出力軸方向と平行な平面状に形成された面状部122が設けられており、可動拡大部材117の面状部122は、支持部材123の支持部124に対し相対的に出力軸方向に平行移動可能に構成されている。支持部材123の支持部124には出力軸方向と直交する深さ一定の溝125が設けられており、溝125の溝幅方向一端側には、転動体としての円筒ころ126が、溝125の底面および可動拡大部材117の面状部122と当接した状態にて溝125の溝幅方向に転動自在に収容され、溝125の溝幅方向他端側には、円筒ころ126を溝幅方向一端側に付勢する付勢手段としての板ばね127が収容されている。なお、深さ一定の溝125の底面は対向する面状部122に対し平行に形成されており、可動拡大部材117の面状部122と溝125の底面とは、円筒ころ126を介して溝125の溝幅方向(出力軸方向)へ相対的に摺動することができる。

【0069】

上述の通り、変位入力手段103の押圧部104による変位出力は、溝107に収容された円筒ころ108を介して押込部材105へ伝達され、押込部材105へ伝達された変位はさらに、押込部材105の第1の傾斜面110および溝114の底面に当接する円筒ころ115を介して固定傾斜面113を有する固定拡大部材112へと伝えられるとともに、押込部材105の第2の傾斜面111および溝119の底面に当接する円筒ころ120を介して可動傾斜面118を有する可動拡大部材117へと伝えられる。この時、可動拡大部材117は、可動拡大部材117の可動傾斜面118に設けられた溝119の底面の傾斜により、拡大された変位量で変位する。この時、変位する方向は、ガイドもしくは位置規制により、変位拡大装置101の出力軸方向となる。またこの時、固定拡大部材112は出力軸方向に対し位置が固定されているので、押込部材105から固定拡大部材112への変位伝達の反力により、固定拡大部材の固定傾斜面113に沿って平行移動自在に設けられている押込部材105が、固定拡大部材112の固定傾斜面113に設けられた溝114の底面の傾斜により、固定拡大部材112に対して出力軸方向に変位拡大動作をすることになる。この拡大動作が、可動拡大部材117をさらに出力軸方向へ動作させることになり、結果として、可動拡大部材117の可動傾斜面118に設けられた溝119の底面の傾斜による拡大変位と固定拡大部材112の固定傾斜面113に設けられた溝114の底面の傾斜による拡大変位の総和が、可動拡大部材117の出力軸方向の変位、そしてさらに、出力部材128の出力軸方向の変位として出力されることになる。なお、変位拡大装置101の出力軸方向は、変位発生手段103の押圧部104の移動方向(入力軸方向)と交差する方向に設定されていればよいが、好ましくは、図示の如く、変位発生手段103の押圧部104による変位の入力方向と直交する方向に設定される。

【0070】

出力部材128(例えば、シャフト)に対しては、リニアガイド機構129(例えば、リニアブッシュ)が設置されていて、拡大変位を確実に所定の一方向へ出力させることができるようになっている。さらに、出力部材128は、付勢手段としての圧縮ばね130により可動拡大部材117側へ向けて予圧された状態にて可動拡大部材117と当接しており、当該予圧により、出力部材128と可動拡大部材117との間、可動拡大部材117と押込部材105との間、押込部材105と固定拡大部材112との間、さらには押込部材105の変位入力部106に設けられた溝107の底面から円筒ころ108を介して変位発生手段103の押圧部104に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。したがって、変位発生手段103により入力された変位は、変位拡大装置101により拡大され、確実にかつ精度良く出力部材128の変位として出力される。

【0071】

本実施態様において、転動体としての円筒ころ108、115、120、126および対応する付勢手段としての板ばね109、116、121、127の溝内における配置は、変位発生手段103による変位入力時における各部材の移動方向に基づいて定められている。例えば、変位拡大装置101において、変位発生手段103の押圧部104が円筒ころ108を介して押込部材105の変位入力部106に設けられた溝107の底面を押圧する向きを、変位拡大装置101の入力軸方向(図10のx軸方向)における正方向とし、押込部材105が変位発生手段103により押圧された際に可動拡大部材117が変位する向きを、変位拡大装置101の出力軸方向(図10のy軸方向)における正方向とすると、円筒ころ108を収容する溝107が形成された押込部材105の変位入力部106は、変位入力手段103の押圧部104の押圧(押圧部104の入力軸方向における正方向への変位)により、変位入力手段103の押圧部104に対して相対的に出力軸方向に関して正方向に平行移動する。この時、溝107の溝幅方向一端側(出力軸方向における正方向側)に収容された円筒ころ108は、変位入力手段103の押圧部104との当接を維持しつつ、板ばね109の押圧に抗して溝107の底面を溝幅方向他端側(出力軸方向における負方向側)へ転走し、押圧部104の入力変位を押込部材105へ伝達する。また、押込部材105の変位入力部106が変位入力手段103の押圧部104に対し出力軸方向に関して相対的に負方向に移動すると、円筒ころ108は、変位入力手段103の押圧部104との当接を維持しつつ、溝107の底面を溝幅方向一端側(出力軸方向における正方向側)へ転走する。その結果、変位入力手段103の押圧部104により入力された変位は、押込部材105の位置にかかわらず、円筒ころ108を介して押込部材105へ確実に伝達される。円筒ころ115、120、126および対応する付勢手段としての板ばね116、121、127についても同様である。

【0072】

図11は、図10の変位拡大装置101の固定拡大部材112を表しており、(A)は固定拡大部材112の縦断面図を、(B)は固定拡大部材112の固定傾斜面113を押込部材105側(図11(A)の矢印B方向)から見た概略図を示している。図11に示す複数の溝114のそれぞれにおいて、溝114の溝幅方向一端側には円筒ころ115が転動自在に収容されており、溝114の溝幅方向他端側には、円筒ころ115を溝114の溝幅方向一端側へ付勢する板ばね116が収容されている。溝114の溝幅方向一端側の側壁には溝幅方向他端側へと延びる爪状部131が設けられ、円筒ころ115の溝114からの脱落が防止されている。また、溝114の溝幅方向他端側の側壁には溝幅方向一端側へと延びる突起部132が形成され、板ばね116の脱落が防止されている。なお、図示は省略するが、図10の変位拡大装置101においては、溝107、119、125にも溝114と同様に爪状部および突起部が設けられており、円筒ころ108、120、126および板ばね109、121、127の脱落防止が図られている。

【0073】

さらに、図11(B)に示すように、溝114は固定拡大部材112の一端側から他端側まで延設されて両端が開放端となっており、両開放端の外側には円筒ころ115の脱落を防止する一組の蓋部材133が配置されている。同様に、変位拡大装置101においては、溝107、119、125も両端が開放端に形成されており、一組の蓋部材133によりそれぞれの溝からの円筒ころの脱落が防止されている。なお、本実施態様においては一組の蓋部材133により複数の溝107、114、119、125の両端部が覆止されているが、本発明はこれに限定されるものではなく、例えば、複数の溝107、114、119、125のそれぞれにおいて別々の蓋部材が用いられていても良い。

【0074】

図12は、図10の変位拡大装置101に変位測定手段を設けた場合の例を示しており、(A)は側面図、(B)は(A)の変位拡大装置に一組の蓋部材133を装着した状態を示す上面図である。図12の変位拡大装置101において、出力軸方向一方側に配置された出力部材128には、変位拡大装置101の出力軸方向他方側まで延設された変位測定部134が設けられており、当該変位測定部134の出力軸方向他方側には、変位測定部134の出力軸方向の変位を測定する変位測定手段135が配置されている。図12に示すように、変位測定部134は変位測定手段135の測定軸と同一線上に配置されており、かつ、変位測定部134の変位方向(出力軸方向)は変位測定手段の測定軸方向と一致しているので、アッベの原理に基づいた精密な変位測定が可能である。

【0075】

なお、本発明に係る第2の変位拡大装置の具体的な構造としては、図10〜12に示した構造以外、種々の変更が可能である。例えば、図13に示すような形態を取ることも可能である。図13において、x軸方向は変位拡大装置201の入力軸方向、y軸方向は変位拡大装置201の出力軸方向を表しており、変位拡大装置201に入力されたx軸正方向の変位は、変位拡大装置201により拡大され、y軸正方向の拡大された変位として出力される。図13に示す変位拡大装置201においては、入力軸方向に変位可能な押圧部204を有する変位入力手段203がベース板202に固定されており、押圧部204の入力軸方向の変位が、転動体としての円筒ころ208を介して変位拡大装置201の押込部材205に入力される。変位入力手段203の押圧部204は出力軸方向に対し平行かつ入力軸方向に対し直交する平面状に形成されており、当該押圧部204は、押込部材205に設けられた平面状の変位入力部206と対向している。押込部材205は出力軸方向に移動自在に構成されており、押込部材205に設けられた平面状の変位入力部206には、出力軸方向と直交する深さ一定の溝207が形成されている。溝207の溝幅方向一端側には、溝207の底面および変位入力手段203の押圧部204と当接する円筒ころ208が溝207の溝幅方向に転動自在に収容されている。また、深さ一定の溝207の底面は、対向する押圧部204に対し平行に形成されており、変位入力手段203の押圧部204と溝207の底面とは、円筒ころ208を介して溝207の溝幅方向(出力軸方向)へ相対的に摺動することができる。

【0076】

変位入力手段203の押圧部204による変位出力は、溝207に収容された円筒ころ208を介して、第1の傾斜面210および第2の傾斜面211を有する押込部材205へ伝達される。押込部材205に伝えられた変位はさらに、第1の傾斜面210に設けられた溝214に収容された転動体としての円筒ころ215を介して固定拡大部材212へ伝えられるとともに、第2の傾斜面211に設けられた溝219に収容された転動体としての円筒ころ220を介して可動拡大部材217へと伝えられる。

【0077】

固定拡大部材212の固定傾斜面213は押込部材205の第1の傾斜面210と対向しており、押込部材205の第1の傾斜面210に対して相対的に平行移動可能に構成されている。押込部材205の第1の傾斜面210には、固定拡大部材212の固定傾斜面213の相対的平行移動方向と直交する深さ一定の溝214が設けられており、溝214の溝幅方向一端側には、溝214の底面および固定拡大部材212の固定傾斜面213と当接する円筒ころ215が溝214の溝幅方向に転動自在に収容されている。溝214の底面は、対向する固定傾斜面213に対し平行に形成されており、固定拡大部材212の固定傾斜面213と溝214の底面とは、円筒ころ215を介して溝214の溝幅方向へ相対的に摺動することができる。

【0078】

同様に、可動拡大部材217の可動傾斜面218は押込部材205の第2の傾斜面211と対向しており、押込部材205の第2の傾斜面211に対し相対的に平行移動可能に構成されている。押込部材205の第2の傾斜面211には、可動拡大部材217の可動傾斜面218の相対的平行移動方向と直交する深さ一定の溝219が設けられており、溝219の溝幅方向一端側には、溝219の底面および可動拡大部材217の可動傾斜面218と当接する円筒ころ220が溝219の溝幅方向に転動自在に収容されている。溝219の底面は、対向する可動傾斜面218に対し平行に形成されており、可動拡大部材217の可動傾斜面218と溝219の底面とは、円筒ころ220を介して溝219の溝幅方向へ相対的に摺動することができる。なお、本実施態様において、溝207、214、219の刻設方向は、板状部材である押込部材205の厚み方向と一致している。

【0079】

変位拡大装置201には出力軸方向に対し位置が固定された支持部材223が備えられており、支持部材223には、出力軸方向に平行な平面状に支持部224が形成されている。また、可動拡大部材217には、支持部材223の支持部224と対向し出力軸方向と平行な平面状に形成された面状部222が設けられており、可動拡大部材217の面状部222は、支持部材223の支持部224に対し相対的に出力軸方向に平行移動可能に構成されている。支持部材223の支持部224には出力軸方向と直交する深さ一定の溝225が設けられており、溝225の溝幅方向一端側には、転動体としての円筒ころ226が、溝225の底面および可動拡大部材217の面状部222と当接した状態にて溝225の溝幅方向に転動自在に収容されている。溝225の底面は、対向する面状部222に対し平行に形成されており、可動拡大部材217の面状部222と溝225の底面とは、円筒ころ226を介して溝225の溝幅方向(出力軸方向)へ相対的に摺動することができる。なお、図示は省略するが、変位拡大装置201の溝207、214、219、225には、円筒ころ208、215、220、226の脱落を防止する爪状部が形成されていてもよい。また、変位拡大装置201の溝207、214、219、225には、円筒ころを付勢する付勢手段(例えば、板ばね)や、付勢手段の脱落を防止する突起部が設けられていてもよい。

【0080】

上述の通り、変位入力手段203の押圧部204による変位出力は、溝207に収容された円筒ころ208を介して押込部材205へ伝達され、押込部材205へ伝達された変位はさらに、押込部材205の第1の傾斜面210に設けられた溝214の底面に当接する円筒ころ215を介して固定傾斜面213を有する固定拡大部材212へと伝えられるとともに、押込部材205の第2の傾斜面211に設けられた溝219の底面に当接する円筒ころ220を介して可動傾斜面218を有する可動拡大部材217へと伝えられる。この時、押込部材205の第2の傾斜面211に設けられた溝219の底面により円筒ころ220を介して可動傾斜面218を押圧された可動拡大部材217は、可動拡大部材217の可動傾斜面218の傾斜により、拡大された変位量で変位する。この時、変位する方向は、ガイドもしくは位置規制により、変位拡大装置201の出力軸方向となる。またこの時、固定拡大部材212は出力軸方向に対し位置が固定されているので、押込部材205から固定拡大部材212への変位伝達の反力により、固定拡大部材212の固定傾斜面213に沿って平行移動自在に設けられている押込部材205が、固定拡大部材212の固定傾斜面213の傾斜により、固定拡大部材212に対して出力軸方向(図13のy軸における正方向)に変位拡大動作をすることになる。この拡大動作が、可動拡大部材217をさらに出力軸方向へ動作させることになり、結果として、可動拡大部材217の可動傾斜面218の傾斜による拡大変位と固定拡大部材212の固定傾斜面213の傾斜による拡大変位の総和が、可動拡大部材217の出力軸方向の変位、そしてさらに、可動拡大部材217の出力軸方向一方側に位置する出力部材228の出力軸方向の変位として出力されることになる。なお、可動拡大部材217の出力軸方向他方側には変位測定手段235が配置されており、可動拡大部材217の出力軸方向における変位、ひいては出力部材228の出力軸方向における変位を測定することが可能である。

【0081】

出力部材228に対しては、リニアガイド機構229が設置されていて、拡大変位を確実に所定の一方向へ出力させることができるようになっている。さらに、出力部材228は、付勢手段としての圧縮ばね230により可動拡大部材217側へ向けて予圧された状態にて可動拡大部材217と当接しており、当該予圧により、出力部材228と可動拡大部材217との間、可動拡大部材217と押込部材205との間、押込部材205と固定拡大部材212との間、さらには押込部材205の変位入力部206から円筒ころ208を介して変位発生手段203の押圧部204に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。したがって、変位発生手段103により入力された変位は、変位拡大装置101により拡大され、確実にかつ精度良く出力部材228の変位として出力される。

【0082】

また、変位拡大装置201において、可動拡大部材217の出力軸方向他方側には、可動拡大部材217の出力軸方向の変位を測定する変位測定手段235が配置されている。図13に示すように、可動拡大部材217は変位測定手段235の測定軸と同一線上に配置されており、かつ、可動拡大部材217の変位方向(出力軸方向)は変位測定手段235の測定軸方向と一致しているので、アッベの原理に基づいた精密な変位測定が可能である。

【産業上の利用可能性】

【0083】

本発明に係る変位拡大装置は、重いワークを高速動作させる用途や、加工機の送り機構などの高剛性が必要な用途に特に好適に適用できる。また、アクチュエータに対しリニアに変位拡大を行なう必要がある用途にも適用できる。さらに、変位倍率を変更する必要がある用途にも好適に用いることができる。

【符号の説明】

【0084】

1、31、101、201 変位拡大装置

2、32、102、202 ベース板

3、33、103、203 変位発生手段

4、34、106、206 変位入力部

5a、5b、35a、35b、35c、35d 摺接部

6、36a、36b 摺接手段

7、37 当接手段

8、38、105、205 押込部材

9 39a、39b、113、213 固定傾斜面

10、40、118、218 可動傾斜面

11、41、112、212 固定拡大部材

12、42、117、217 可動拡大部材

13 ころ

14、44 シャフト

15、45 リニアブッシュ

16、46、130、230 ばね

43 ベアリング

50 荷重計

51 測定子

52 測定試料

53、135、235 変位測定手段

104、204 押圧部

107、114、119、125、207、214、219、225 溝

108、115、120、126、208、215、220、226 ころ

109、116、121、127 板ばね

110、210 第1の傾斜面

111、211 第2の傾斜面

122、222 面状部

123、223 支持部材

124、224 支持部

128、228 出力部材

129、229 リニアガイド機構

131 爪状部

132 突起部

133 蓋部材

134 変位測定部

【技術分野】

【0001】

本発明は、変位拡大装置に関し、例えば、微小変位発生装置の変位を、応答性良く拡大して出力するのに好適な変位拡大装置に関する。

【背景技術】

【0002】

従来の変位拡大装置は、例えば特許文献1に開示されているように、変位発生手段としての伸縮可能なアクチュエータと、くさび状をした左右対称な傾斜面を有する可動変位拡大プレートによって構成された変位拡大機構とを備え、アクチュエータによって発生された変位を、前記変位拡大機構を一段または複数段用いて拡大し、拡大された変位を出力するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−247867号公報

【特許文献2】特開2010−68549号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に開示されているような変位拡大装置では、目標とする変位の拡大倍率を得ようとする場合、変位拡大のための拡大プレートの傾斜面の傾斜角が浅く(小さく)なる傾向にある場合がある。そのため、拡大プレートは、変位拡大装置の反出力方向に働く予圧ばねの力によりくさびとして作用してしまい、食い込みによる動作不良を起こし易くなる。また、拡大プレートの傾斜面の傾斜角が浅いと、アクチュエータの変位量の一部が、変位入力側と出力側との間に挟み込まれた拡大プレートところの弾性変形に消費されてしまい、拡大効率が悪くなるという問題も有していた。また、高拡大倍率を得ようとして変位拡大機構を二段にした場合、変位の方向が二度変わってしまうことになるため、装置や機構の剛性および精度の面から変位のロスが発生し易くなる恐れがあった。

【0005】

さらに、拡大プレートの傾斜面が左右対称の構成となっているので、左右が全く同じ動作をしなければ拡大ロスが発生しまう。ロスを抑えるためには、左右の部品を高精度に製作し、組み立てる必要があり、技術的、コスト的に困難なものとなってしまっていた。

【0006】

一方、特許文献2に開示されている変位拡大装置では、変位拡大のための拡大プレートの傾斜面が従来技術と比較して深い(大きい)場合であっても変位を拡大することができるため、上述の拡大効率の悪化や変位のロスが防止され、拡大変位を高精度で得ることが可能となっている。しかしながら、特許文献2には、押込プレートと可動拡大プレートの間および押込プレートと固定拡大プレートの間に、両者間を相対移動可能に係合させる転動体を介装することについては記載されているものの、この転動体の位置ずれ等を防止する方法についてはとくに言及されていない。

【0007】

そこで本発明の課題は、上記のような従来技術における問題点、とくに、拡大部材の傾斜面の傾斜角が浅くなることによる上記のような問題点に着目し、基本的に拡大部材の傾斜角が従来技術に比べ大きくなるようにし、拡大部材が予圧ばねの力によりくさびとして作用してしまい食い込むことにより発生する動作不良を大幅に低減し、変位拡大の際のロスがなく、拡大変位が高精度で得られるとともに、剛性の高い変位拡大装置で、しかも、転動体の脱落が防止され、製作、組立、および変位拡大倍率の変更が容易な変位拡大装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係る第1の変位拡大装置は、変位発生手段から入力される入力軸方向の変位を拡大し、該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する固定傾斜面を備え、前記入力軸方向および出力軸方向に位置が固定されている固定拡大部材と、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する可動傾斜面を備え、前記出力軸方向に移動自在に設けられた可動拡大部材と、

前記変位発生手段から押圧力を受ける変位入力部、前記固定傾斜面と摺接する摺接手段、および前記可動傾斜面と当接する当接手段を備え、前記固定傾斜面に沿って平行移動自在に設けられ、前記可動拡大部材を前記出力軸方向に押し込む押込部材と、

から構成されることを特徴とするものからなる。

【0009】

本発明に係る第1の変位拡大装置は、変位発生手段から入力される入力軸方向の変位を変位入力部を介して押込部材に伝え、固定拡大部材の固定傾斜面と押込部材の摺接手段との間の変位伝達および可動拡大部材の可動傾斜面と押込部材の当接手段との間の変位伝達を介して、変位発生手段から押込部材に伝えられてきた変位を所定の倍率で拡大して可動拡大部材の出力軸方向の変位として発生させるようにしたものである。とくに、二つの拡大部材のうち一方を出力軸方向および入力軸方向の双方に対し位置が固定された固定拡大部材とし、他方を出力軸方向に移動自在に設けられた可動拡大部材とするとともに、押込部材を固定拡大部材の固定傾斜面に沿って平行移動自在に構成することにより、前述したような従来の変位拡大装置に比べ、より大きな拡大変位を得ることができるようにしたものである。

【0010】

本発明に係る第1の変位拡大装置においては、押込部材に傾斜面が設けられていないため、可動傾斜面または固定傾斜面の角度を変更して拡大倍率を変更することが容易である。例えば、可動拡大部材を交換して可動傾斜面の傾斜角度を変更するだけで、変位拡大装置の拡大倍率を変更することができる。

【0011】

摺接手段および当接手段の構成は特に限定されるものではなく、摩擦係数が低く押圧力の伝達が確実に行われる構成を適宜採用することができる。このような構成としては、例えば、摺接手段または当接手段としてベアリング等の転動体を採用した構成が挙げられる。

【0012】

変位入力部は、摺接手段および当接手段に対し出力軸方向に相対的に移動自在に設けられていることが好ましい。変位入力部を摺接手段および当接手段に対し出力軸方向に相対的に移動自在に設けることにより、押込部材が固定傾斜面に沿って移動する場合においても出力軸方向における変位入力手段と変位入力部との相対的位置関係を維持することができ、変位入力手段からの入力を変位入力部を介して押込部材へ安定的に伝達することが可能となる。

【0013】

押込部材の摺接手段には固定傾斜面を押圧する力の反力が固定傾斜面の法線方向に働き、当接手段には可動傾斜面を押圧する力の反力が可動傾斜面の法線方向に働く。これら反力の働く方向はそれぞれ異なるため、摺接手段が固定傾斜面と摺接する一対の摺接部からなる場合、当接手段は、出力軸方向の位置において一対の摺接部の間に挟まれるように配置されていることが好ましい。摺接手段および当接手段がこのように配置されることによって、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と一の摺接部が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力が、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と他の摺接部が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力と打ち消しあい、押込部材の動作安定性が維持される。

【0014】

押込部材は、入力軸方向および出力軸方向の双方に対し直交する方向に沿って複数の摺接手段を備えていることが好ましい。このような構成により、押込部材が固定傾斜面に対し複数の摺接手段によって摺接することになり、摺動時の動作安定性が増大する。なお、複数の摺接手段は同一の固定傾斜面に摺接するよう構成されていてもよいし、同一の傾斜角度を有する複数の固定傾斜面が固定拡大部材に設けられ、複数の摺接手段が別々の固定傾斜面に摺接するよう構成されていてもよい。

【0015】

また、上記のように入力軸方向および出力軸方向の双方に対し直交する方向に沿って複数の摺接手段が押込部材に設けられている場合、当接手段は、入力軸方向および出力軸方向の双方に対し直交する方向の位置において一つの摺接手段と他の摺接手段との間に配置されていることが好ましい。本発明の押込部材の摺接手段には固定拡大部材の固定傾斜面からの力が固定傾斜面の法線方向に働いており、当接手段には可動拡大部材からの可動傾斜面からの力が可動傾斜面の法線方向に働き、これらの力が働く方向はそれぞれ異なる。摺接手段および当接手段を上記のように配置することにより、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と一の摺接手段が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力が、当接手段が可動拡大部材の可動傾斜面から受ける力の方向と他の摺接手段が固定拡大部材の固定傾斜面から受ける力の方向との違いにより押込部材に生じる回転力と打ち消しあい、押込部材の動作安定性が維持される。

【0016】

本発明に係る第1の変位拡大装置においては、装置内で遊びを生じることなく変位拡大動作のための変位伝達が行われるために、上記可動拡大部材が、出力軸方向において、可動傾斜面と当接する当接手段による押圧に抗する向きに付勢されていることが好ましい。付勢手段としてはとくに限定されず、コイルスプリングや板ばね等のばね手段の他、エアシリンダ等のシリンダ手段を使用できる。

【0017】

本発明に係る第1の変位拡大装置における変位発生手段としてはとくに限定されず、例えば、圧電素子の伸縮を変位として出力可能な圧電アクチュエータや、磁歪素子の伸縮を変位として出力可能な磁歪アクチュエータを好適に使用できる。

【0018】

本発明に係る第1の変位拡大装置には、変位測定手段を設けて可動拡大部材の変位を測定することができる。このように変位測定手段を設ける場合、アッベの原理に基づいた正確な変位測定の観点から、変位測定手段および可動拡大部材を出力軸方向において同軸線上に配置することが好ましい。

【0019】

本発明に係る第1の変位拡大装置は、変位量のロスの低減により高精度で変位を拡大することができ、かつ、剛性に優れているので、金属疲労等の耐久試験を行う疲労耐久試験機として好適に用いることができる。とくに、変位測定手段および荷重測定手段を設け、可動拡大部材、測定試料、荷重測定手段および変位測定手段を全て出力軸方向に沿った同一直線上に配置することにより、アッベの原理に基づいた正確な荷重測定および変位測定を行うことができ、高精度の耐久試験を実施することが可能となる。また、本発明に係る第1の変位拡大装置は変位拡大倍率の変更が容易であるので、測定条件を変更しつつ耐久試験を行う場合にも好適に用いることができる。

【0020】

本発明に係る第2の変位拡大装置は、変位発生手段から入力される入力軸方向の変位を拡大し、当該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

変位発生手段から変位が入力され、互いに交差する第1、第2の二つの傾斜面を有し、出力軸方向に移動自在に設けられた押込部材と、

押込部材の第1の傾斜面からの変位の伝達を受けるとともに第1の傾斜面と対向し第1の傾斜面に対し相対的に平行移動可能な固定傾斜面を有し、自身は出力軸方向に位置が固定されている固定拡大部材と、

押込部材の第2の傾斜面からの変位の伝達を受けるとともに第2の傾斜面と対向し第2の傾斜面に対し相対的に平行移動可能な可動傾斜面を有し、出力軸方向に移動自在に設けられた可動拡大部材と

を有し、

押込部材の第1の傾斜面、固定拡大部材の固定傾斜面、押込部材の第2の傾斜面および可動拡大部材の可動傾斜面からなる群から選ばれた一の傾斜面に、当該一の傾斜面の相対的平行移動方向と直交する溝が刻設され、当該溝に転動自在に収容された転動体が、一の傾斜面に対向する対向傾斜面と当接していることを特徴とするものからなる。

【0021】

本発明に係る第2の変位拡大装置において、一の傾斜面に刻設された溝は、当該一の傾斜面が対向傾斜面に対し相対的に平行移動する方向と直交している。言い換えると、溝の溝幅方向は、一の傾斜面の相対的平行移動方向と一致している。なお、この溝は、底面が対向傾斜面に対し平行となるように形成された深さ一定の溝であることが好ましい。

【0022】

上記溝には、対向傾斜面および溝の底面と当接する転動体が転動自在に収容されている。対向傾斜面を有する部材が、一の傾斜面を有する部材に対し溝幅方向において他端側方向へ相対的に平行移動すると、溝に収容された転動体が、対向傾斜面との接触を維持しつつ、溝の底面を対向傾斜面を有する部材の相対的移動方向と同一の方向に向かって転走することにより、転動体を介した溝の底面と対向傾斜面との接触を保持しつつ、一の傾斜面を有する部材と対向傾斜面を有する部材との相対的平行移動が円滑に行われる。また、上記平行移動を行った対向傾斜面を有する部材が元の位置へ戻る場合にも、溝に収容された転動体が、対向傾斜面との接触を維持しつつ、溝の底面を対向傾斜面を有する部材の移動方向と同一の方向へ向かって転走することにより、転動体を介した溝の底面と対向傾斜面との接触を保持しつつ、対向傾斜面を有する部材の円滑な移動が実現される。その結果、一の傾斜面を有する部材と対向傾斜面を有する部材との相対的平行移動が円滑に行われるとともに、一の傾斜面を有する部材と対向傾斜面を有する部材との間の変位伝達が転動体を介して確実に行われることとなり、変位のロスの発生が抑制される。しかも、転動体は溝内に収容されることにより脱落が防止されているので、変位拡大装置の組立作業が容易化され、装置の変位拡大動作の安定性が維持される。

【0023】

本発明において、転動体を収容する溝は、押込部材の第1の傾斜面、固定拡大部材の固定傾斜面、押込部材の第2の傾斜面または可動拡大部材の可動傾斜面のいずれに刻設されていてもよい。例えば、押込部材の第1の傾斜面に溝が刻設されている場合、押込部材の第1の傾斜面が上記一の傾斜面となり、押込部材の第1の傾斜面と対向する固定拡大部材の固定傾斜面が上記対向傾斜面となる。また、固定拡大部材の固定傾斜面に溝が刻設されている場合は、固定拡大部材の固定傾斜面が上記一の傾斜面となり、固定拡大部材の固定傾斜面と対向する押込部材の第1の傾斜面が上記対向傾斜面となる。押込部材の第2の傾斜面または可動拡大部材の可動傾斜面に溝が刻設されている場合も同様である。

【0024】

また、転動体を収容する溝は、押込部材の第1の傾斜面、固定拡大部材の固定傾斜面、押込部材の第2の傾斜面または可動拡大部材の可動傾斜面のいずれか一つに刻設されていてもよいし、複数の傾斜面に刻設されていてもよい。さらに、一の傾斜面に複数の溝が刻設されていてもよい。

【0025】

なお、上述の転動体収容構造、すなわち、一の傾斜面に設けられた溝に転動体が転動自在に収容されるとともに、一の傾斜面と対向する対向傾斜面が転動体に当接している構造は、上記一の傾斜面以外の場所にも採用することができる。より詳しく言うと、傾斜面同士が対向している箇所に限らず、一の部材に設けられた一の面状部と、他の部材に設けられ一の面状部と対向している対向面状部とが相対的に平行移動可能に構成された箇所であれば、一の面状部に、一の面状部の相対的平行移動方向と直交する溝を設け、当該溝に転動体を転動自在に収容するとともに、当該転動体が溝の底面および対向面状部と当接している構造を採用することが可能である。

【0026】

例えば、本発明に係る第2の変位拡大装置の押込部材は、出力軸方向に移動自在に構成されており、変位入力手段に対し相対的に移動可能であるので、変位入力手段と押込部材とが当接する箇所に上述の転動体収容構造を採用することが可能である。具体的には、例えば、押込部材において変位入力手段の押圧力を受ける部分に一の面状部が設けられるとともに、変位入力手段の押圧部が一の面状部と略平行な面状に形成され、一の面状部に、出力軸方向と直交する溝が設けられ、当該溝に転動体が転動自在に収容され、当該転動体が溝の底面および変位入力手段の押圧部と当接している構造を採用することができる。また、本発明に係る第2の変位拡大装置の可動拡大部材は出力軸方向に移動自在に構成されているので、可動拡大部材が変位拡大装置に設けられた他の部材と当接する箇所に上述の転動体構造を採用することも可能である。具体的には、例えば、出力軸方向に対し位置が固定され、出力軸方向に平行な平面状の支持部が形成された上記他の部材としての支持部材が変位拡大装置に設けられるとともに、上記支持部に対向し出力軸方向に平行な平面状に形成された面状部が可動拡大部材に設けられ、上記支持部に、出力軸方向と直交する溝が設けられ、当該溝に転動体が転動自在に収容され、当該転動体が溝の底面および可動拡大部材の面状部と当接している構造を採用することができる。

【0027】

上述の溝は、当該溝が設けられた部材の一端側から他端側まで延設され、溝の両端部が開放端となっていることが好ましい。このような形状の溝は、溝形成時に溝の両端部外側に壁状部を残す必要がないため加工が容易であり、製造工程の容易化および簡素化が実現される。

【0028】

上述のように溝の両端が開放端である場合、溝の両端外側には、転動体の脱落を防止する蓋部材が配置されていることが好ましい。この蓋部材は、溝が設けられた部材に一体的に取り付けられていてもよいし、溝が設けられた部材とは別体として構成されていてもよい。また、蓋部材は、溝が設けられた部材に当接していてもよいし、当接していなくてもよい。さらに、複数の溝が刻設されている場合、一の蓋部材により複数の溝の開放端が覆われていてもよいし、それぞれの溝の開放端外側に別個の蓋部材が配置されていてもよい。

【0029】

溝の溝幅方向一端側における側壁には、溝幅方向他端側へ延び、転動体の脱落を防止する爪状部が設けられていることが好ましい。

【0030】

溝に転動自在に収容される転動体としてはとくに限定されず、例えば、ころを使用することができる。ころの形状はとくに限定されず、円筒状であってもよいし、ボール状であってもよい。

【0031】

本発明に係る第2の変位拡大装置においては、遊びを生じることなく一の傾斜面と対向傾斜面との相対的平行移動が行われるために、溝に収容された転動体が、溝に収容された弾性体により溝幅方向に付勢されていることが好ましい。このような弾性体の種類はとくに限定されないが、低コストで設置の容易な板ばねが用いられることが好ましい。なお、例えば、溝の溝幅方向一端側に転動体が収容され、溝の溝幅方向他端側に弾性体が収容される場合は、当該弾性体の脱落を防止すべく、溝の溝幅方向他端側の側壁に、溝幅方向一端側へ延びる突起部が設けられていることが好ましい。

【0032】

本発明に係る第2の変位拡大装置は、リニアガイド機構により出力軸方向に移動自在に支持された出力部材が、付勢手段により可動拡大部材側に付勢された状態にて可動拡大部材と当接している構造を採用することができる。このような構造においては、出力部材が可動拡大部材側に付勢されているので、出力部材と可動拡大部材との間、可動拡大部材と押込部材との間、押込部材と固定拡大部材との間、さらには押込部材と変位入力手段との間に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされ、装置内で遊びを生じることなく変位拡大動作のための変位伝達が行われる。また、出力部材が可動拡大部材と一体化されている場合は、リニアガイド機構により規定される出力部材の移動方向と可動拡大部材の変位方向とを高精度で一致させる必要があるが、上記の構造において出力部材は可動拡大部材に対し単に当接しているだけであるので、高精度の組立作業が不要となり、組立作業の高度化、複雑化を引き起こすことなく出力部材を配置することができる。なお、付勢手段としてはとくに限定されず、コイルスプリングや板ばねなどのばね手段の他、エアシリンダ等のシリンダ手段を使用できる。

【0033】

本発明に係る第2の変位拡大装置には、出力軸方向の変位を測定する変位測定手段が設けられていることが好ましい。この変位測定手段は、可動拡大部材の出力軸方向における変位を測定するものであってもよいし、可動拡大部材の出力軸方向一方側に配置された出力部材の出力軸方向における変位を測定するものであってもよい。

【0034】

本発明に係る第2の変位拡大装置における変位発生手段としてはとくに限定されず、例えば、圧電素子の伸縮を変位として出力可能な圧電アクチュエータや、磁歪素子の伸縮を変位として出力可能な磁歪アクチュエータを好適に使用できる。

【発明の効果】

【0035】

このように、本発明に係る第1の変位拡大装置によれば、固定拡大部材および可動拡大部材の傾斜を大きくすることができるので、固定拡大部材および可動拡大部材が円滑に動作することが可能になる。また、変位伝達経路を構成する各部材、すなわち、押込部材、固定拡大部材、可動拡大部材、転動体および変位発生手段等の弾性変形を減らすことができるので、変位のロスを低減し、かつ、応答性を向上させることができる。

【0036】

さらに、本発明に係る第1の変位拡大装置の押込部材には傾斜面が形成されていないので、部品加工の簡素化、製造の容易化が実現されるとともに、固定傾斜面または可動傾斜面のうちいずれか一方の傾斜角度を変更することで変位の拡大倍率を容易に変更することができる。しかも、固定拡大部材の固定傾斜面による変位拡大機構と可動拡大部材の可動傾斜面による変位拡大機構とを対称に構成する必要がないので、各部材の精度および組立不良による変位のロスを生じさせることなく、変位を確実に伝達することができる。

【0037】

本発明に係る第2の変位拡大装置によれば、一の傾斜面に設けられた溝内に転動自在に収容された転動体により溝の底面と対向傾斜面との間の変位伝達経路が確保されているので、一の傾斜面を有する部材と対向傾斜面を有する部材との相対的平行移動が円滑に行われるとともに、平行移動時における変位のロスの発生が抑制される。また、転動体は溝内に収容されることにより脱落が防止されているので、変位拡大装置の組立作業が容易化され、装置の変位拡大動作の安定性が維持される。さらに、傾斜面の傾斜を従来装置と比較して大きくすることができるので、変位拡大機構を構成する各部材の弾性変形量増大による変位のロスの発生を抑制することができるとともに、各変位拡大機構を対称に構成する必要がないため、製作や組立にそれほど高い精度を要求することなく所望の変位拡大動作が適切に行われることになり、装置の製作や組立が容易化される。

【図面の簡単な説明】

【0038】

【図1】本発明における変位拡大原理を説明するための一実施形態に係る変位拡大装置の概略構成図である。

【図2】図1の変位拡大装置の変位拡大原理を説明するための模式図である。

【図3】本発明装置と従来装置の比較のための拡大部材の角度と拡大倍率との関係図である。

【図4】本発明の第1実施態様に係る変位拡大装置の概略構成図である。

【図5】本発明の第2実施態様に係る変位拡大装置の概略構成図である。

【図6】図5の変位拡大装置の概略縦断面図である。

【図7】図5の変位拡大装置の変位拡大原理を説明するための模式図である。

【図8】図5の変位拡大装置に用いられる押込部材の底面図である。

【図9】本発明の変位拡大装置を用いてなされた動作試験の結果を示す特性図である。

【図10】本発明の第3実施態様に係る変位拡大装置の概略構成図である。

【図11】図10の変位拡大装置に用いられる固定拡大部材の拡大図である。

【図12】図10の変位拡大装置に変位測定手段が設けられた状態を示す概略構成図である。

【図13】本発明の第4実施態様に係る変位拡大装置の概略構成図である。

【発明を実施するための形態】

【0039】

本発明の変位拡大装置における変位拡大原理を、図1および図2に示す変位拡大装置1を参照しつつ説明する。図1の変位拡大装置1における動作では、例えば、ベース板2に固定された変位発生手段3(例えば、圧電アクチュエータ)からの入力は、変位入力部4を介して押込部材8に伝えられる。押込部材8には、固定拡大部材11の固定傾斜面9に摺接する一対の摺接部5a、5bからなる摺接手段6と、可動拡大部材12の可動傾斜面10に当接する当接手段7とが設けられているので、押込部材8に伝えられた変位はさらに、摺接手段6を介して固定拡大部材11に伝えられるとともに、当接手段7を介して可動拡大部材12に伝えられる。なお、押込部材8の変位入力部4は、図示されないスライドガイド(ベアリング)により出力軸方向に摺動自在に支持されており、摺接手段6および当接手段7に対して出力軸方向に相対的に平行移動することが可能である。

【0040】

図1の変位拡大装置1による変位拡大機構の模式図を図2に示す。図2(A)は可動拡大部材12の可動傾斜面10による変位拡大機構を、図2(B)は固定拡大部材11の固定傾斜面9による変位拡大機構を、図2(C)は図2(A)の変位拡大機構による拡大変位と図2(B)の変位拡大機構による拡大変位とが合成された結果としての変位拡大装置1全体における変位拡大機構を、それぞれ表している。なお、図2(A)および図2(B)において、x軸は変位拡大装置1における入力軸方向の向きを、y軸は変位拡大装置1における出力軸方向の向きをそれぞれ表しており、x軸方向における正方向への変位が変位拡大装置1に入力されることにより、y軸方向における正方向への拡大された変位が変位拡大装置1より出力される。図2(A)において、変位入力部4を介して押込部材8に伝えられた入力軸方向の変位Dは、押込部材8の当接手段7により可動傾斜面10を介して可動拡大部材12へと伝達される。当接手段7および一対の円筒ころ13により支持された可動拡大部材12は出力軸方向へ移動自在に構成されているので、押込部材8の当接手段7により押圧された可動拡大部材12は、可動拡大部材12に設けられた可動傾斜面10により、出力軸方向へD1だけ変位する。ここで、例えば、図2(A)に示すように、出力軸方向が入力軸方向に対し直交し、かつ、可動傾斜面10の法線nがx軸およびy軸からなる平面(xy平面)に対し平行である場合、可動傾斜面10による変位の拡大倍率D1/Dは、可動傾斜面10の法線nと出力軸方向とのなす鋭角をα1とし、α1の余角90°−α1を出力軸方向に対する可動傾斜面10の傾斜角度θ1とするとき、D1/D=1/tanθ1=1/tan(90°−α1)で表される。ここで、図2(A)の直線mは、可動傾斜面10の法線nに直交し(すなわち、可動傾斜面10に対し平行であり)、かつ、xy平面に対し平行な直線を表している。なお、可動傾斜面による変位拡大機構は図2(A)の構成のみに限定されるものではなく、変位拡大倍率D1/Dが1/tanθ1と必ずしも一致しない構成、例えば、出力軸方向が入力軸方向に対し直交していない構成や、可動傾斜面10の法線nがx軸およびy軸からなる平面(xy平面)に対し平行でない構成も採用可能である。

【0041】

一方、図2(B)において、変位入力部4を介して押込部材8に伝えられた入力軸方向の変位Dは、一対の摺接部5a、5bからなる摺接手段6により固定傾斜面9を介して固定拡大部材11へ伝達される。固定拡大部材11は入力軸方向および出力軸方向に対して位置が固定されているので、押込部材8から固定拡大部材11への変位伝達の反力により、固定傾斜面9に沿って平行移動自在に設けられた押込部材8が、位置が固定された固定拡大部材11に対して出力軸方向にD2だけ変位する。ここで、例えば、図2(B)に示すように、出力軸方向が入力軸方向に対し直交し、かつ、固定傾斜面9の法線nがx軸およびy軸からなる平面(xy平面)に対し平行である場合、固定傾斜面9による変位の拡大倍率D2/Dは、固定傾斜面9の法線nと出力軸方向とのなす鋭角をα2とし、α2の余角90°−α2を出力軸方向に対する固定傾斜面9の傾斜角度θ2とするとき、D2/D=1/tanθ2=1/tan(90°−α2)で表される。ここで、図2(B)の直線mは、固定傾斜面9の法線nに直交し固定傾斜面9に平行なxy平面上の直線を表している。なお、固定傾斜面による変位拡大機構は図2(B)の構成のみに限定されるものではなく、変位拡大倍率D2/Dが1/tanθ2と必ずしも一致しない構成、例えば、出力軸方向が入力軸方向に対し直交していない構成や、固定傾斜面9の法線nがx軸およびy軸からなる平面(xy平面)に対し平行でない構成も採用可能である。この固定傾斜面9による押込部材8の出力軸方向への変位拡大動作が、可動拡大部材12をさらに出力軸方向に動作させることになり、結果として、図2(C)に示すように、可動傾斜面10による拡大変位D1と固定傾斜面9による拡大変位D2の総和D1+D2が、可動拡大部材12の出力軸方向への変位として出力されることになる。なお、図1および図2の実施形態においては、出力軸方向に対する可動傾斜面10の傾斜角度θ1による変位拡大倍率D1/Dよりも出力軸方向に対する固定傾斜面9の傾斜角度θ2による変位拡大倍率D2/Dの方が大きい例が示されているが、本発明はこの形態に限定されるものではなく、可動傾斜面10の傾斜角度θ1による変位拡大倍率よりも固定傾斜面9の傾斜角度θ2による変位拡大倍率の方が小さくてもよいし、可動傾斜面10の傾斜角度θ1が固定傾斜面9の傾斜角度θ2と等しくてもよい。

【0042】

本発明の変位拡大装置では、前述したような従来技術と異なり、一段の変位拡大機構により、高倍率の拡大変位を得ることができる。したがって、従来の変位拡大装置のような、二段の変位拡大機構により力の方向が二度変わることによる剛性、精度の面からのロスを少なくすることができる。

【0043】

すなわち、本発明も従来の変位拡大装置も、拡大部材の傾斜面の法線が出力軸方向に対しなす鋭角αの余角θ、すなわち出力軸方向に対する傾斜面の傾斜角度θ(=90°−α)によって変位の拡大倍率(1/tanθ)が決まり、傾斜角度が45度の時、変位の拡大倍率は1倍となる。従来の変位拡大装置では、傾斜角度が45度の拡大プレートを二段用いても拡大変位は1倍のままである。一方本発明では、固定拡大部材および可動拡大部材の拡大変位が足されて変位拡大装置の出力軸に伝えられるので、1+1倍となって2倍の拡大変位を得ることができる。つまり、従来の変位拡大装置では変位拡大機構を二段にした場合、その二つの変位拡大倍率をかけ算した値が変位拡大装置の出力軸に拡大された変位として出力されるが、本発明では変位拡大倍率は足し算した値となり、変位拡大装置の出力軸に拡大された変位が出力されることになる。

【0044】

このことは、特に拡大倍率4倍以下の時に大きな意味を持ってくる。例えば、傾斜角度が45度の時、前述したように従来の変位拡大装置(二段の変位拡大機構)では拡大倍率1倍となり、本発明では2倍となる。ここで、従来の変位拡大装置が2倍の拡大変位を得るためには、拡大プレートの傾斜角度を二段とも35.2度にする必要があり、本発明に対し二段とも傾斜角度が9.8度小さくなる。このことにより、つまり、従来の変位拡大装置では拡大プレートの傾斜角度が小さくなることにより、前述のように拡大プレートのくさび効果による食い込みによる動作不良や、拡大プレートところの弾性変形量増大による変位のロスが生じ易くなる。本発明では固定拡大部材および可動拡大部材の傾斜を大きく設定できるので、くさび効果による食い込みによる動作不良や、固定拡大部材、可動拡大部材、摺接手段および当接手段の弾性変形量増大による変位のロスの発生を抑制することができる。また本発明では、一段の変位拡大機構でありながら大きな変位拡大倍率を達成できるので、二段にした場合の前述の剛性や精度の面からの変位のロスの発生を抑制することもできる。

【0045】

本発明の変位拡大装置(固定拡大部材の固定傾斜面の傾斜が可動拡大部材の可動傾斜面の傾斜と等しい場合)と従来の変位拡大装置(変位拡大機構が同角二段の場合)とについて、拡大部材の傾斜面の出力軸方向に対する傾斜角度と変位の拡大倍率との関係を示すと、図3のようになる。図3に示すように、とくに拡大倍率4倍以下において、本発明と従来の変位拡大装置を同じ拡大倍率で比較すると、本発明の傾斜の方が大きくなり、上記のような拡大プレートのくさび効果による食い込みによる動作不良や、拡大プレートところの弾性変形量増大による変位のロスが生じ易くなることを容易に防止できることが分かる。

【0046】

例えば、後述の如く変位発生手段として圧電アクチュエータを、変位拡大装置に用いる場合、拡大倍率よりも剛性を最優先に考えることが多いので、実際には4倍以下の拡大倍率とすることが多い。このような場合、本発明に係る変位拡大装置は、従来装置に比べ、必要な拡大倍率を確保しつつ要求される剛性を達成できる、応答性の良い変位拡大装置として好適なものとなる。

【0047】

さらに図3から分かるように、本発明においては、固定拡大部材の固定傾斜面の出力軸方向に対する傾斜角度および可動拡大部材の可動傾斜面の出力軸方向に対する傾斜角度が両方とも63.5度である場合、一の傾斜面による拡大倍率が0.5倍となり、変位拡大装置全体としての拡大倍率が1倍となる。つまり、傾斜面の出力軸方向に対する傾斜角度θが63.5度〜45度の範囲内にある場合、言い換えると、出力軸方向と傾斜面の法線とのなす鋭角α(=90°−θ)が26.5度〜45度の範囲内にある場合は、従来の変位拡大装置では変位は縮小されるが、本発明では変位拡大可能となっている。このため、「大きな力を発生させ」、かつ、「変位量を増大させる」という相反する動作が可能であり、剛性、拡大効率の面において有利であることが分かる。剛性が高いことにより、耐振動性能に関しても非常に優れ、保持力にも優れることになる。

【0048】

本発明の変位拡大装置においては、二段の変位拡大機構が設けられた従来装置に比べ、固定拡大部材の固定傾斜面による変位拡大機構と可動拡大部材の可動傾斜面による変位拡大機構とを対称に構成する必要がないので、固定拡大部材、可動拡大部材および押込部材の精度および組み立て不良による変位のロスが生じることなく、変位が確実に伝達される。換言すれば、製作や組立にそれほど高い精度を要求することなく所望の変位拡大動作が適切に行われることになり、製作や組立が容易化されることになる。

【0049】

以下に、本発明の望ましい実施の形態を、図面を参照しながら具体的に説明する。

図4は、本発明の第1実施態様に係る変位拡大装置を示しており、その基本構成は、前述の動作原理の説明で使用した図1の装置と同じである。したがって、図1に付したのと同一の符号を図4にも付してある。この変位拡大装置1における動作では、ベース板2に固定された変位発生手段3(例えば、圧電アクチュエータ)による変位出力は、変位入力部4を介して押込部材8に伝えられる。押込部材8には、固定拡大部材11の固定傾斜面9に摺接する一対の摺接部5a、5bからなる摺接手段6と、可動拡大部材12の可動傾斜面10に当接する当接手段7とが設けられているので、押込部材8に伝えられた変位はさらに、摺接手段6を介して固定傾斜面9を有する固定拡大部材11に伝えられるとともに、当接手段7を介して可動傾斜面10を有する可動拡大部材12に伝えられる。なお、押込部材8の変位入力部4は、図示されないスライドガイド(ベアリング)により出力軸方向に摺動自在に支持されており、摺接手段6および当接手段7に対して出力軸方向に相対的に平行移動することが可能である。

【0050】

可動拡大部材12は当接手段7および一対の円筒ころ13によって支持されており、可動拡大部材12は所定の姿勢に保たれながら、所定の方向(出力軸方向)に円滑に移動可能に構成されている。その結果、押込部材8の当接手段7を介して変位伝達された可動拡大部材12は、可動拡大部材12に設けられた可動傾斜面10の傾斜により、拡大された変位量で出力軸方向へ変位する。一方、固定拡大部材11は入力軸方向および出力軸方向に位置が固定されているため、押込部材8から固定拡大部材11への変位伝達の反力により、固定傾斜面9に沿って平行移動自在に設けられた押込部材8が、位置が固定された固定拡大部材11に対して出力軸方向に変位拡大動作を行う。この押込部材8による出力軸方向の変位拡大動作が、可動拡大部材12をさらに出力軸方向(矢印方向)に動作させることになり、結果として固定傾斜面9による拡大変位と可動傾斜面10による拡大変位の和の拡大変位が、可動拡大部材12の出力軸方向の変位として出力されることになる。なお、出力軸方向は、変位発生手段3による変位の入力方向(変位発生手段3の軸心方向)と交差する方向に設定されていればよいが、好ましくは、図示の如く、変位発生手段3による変位の入力方向と直交する方向に設定される。

【0051】

押込部材8の変位入力部4は摺接手段および当接手段に対し出力軸方向に相対的に移動自在に設けられており、変位発生手段3により押圧された押込部材8が固定傾斜面9に沿って移動しても、変位発生手段3と変位入力部4との間の出力軸方向における相対的位置関係は維持される。その結果、変位発生手段3により発生した変位は、変位入力部4を介して押込部材8へ安定的に伝達される。

【0052】

押込部材8および可動拡大部材12の支持構造には3箇所で支持された構造が適用されており、例えば押込部材8は、当接手段7および一対の摺接部5a、5bによって3箇所で支持されている。このような3箇所で支持された構造を採用することにより、当接手段7が確実に可動拡大部材12の可動傾斜面10に接触するとともに、1対の摺接部5a、5bからなる摺接手段6が確実に固定拡大部材11の固定傾斜面9に摺接するので、当接手段7および摺接手段6は非接触となることがなく、押込部材8は安定して所定の姿勢に保たれながら、所定の方向(固定傾斜面9に沿った方向)に円滑に移動される。同様に、可動拡大部材12は、上述の通り当接手段7および一対の円筒ころ13によって3箇所で支持されており、当接手段7および一対の円筒ころ13は非接触となることがないので、可動拡大部材12は所定の姿勢に保たれながら、所定の方向(出力軸方向)に円滑に移動される。しかも、本実施態様において、可動拡大部材12の形状は、当接手段7および一対の円筒ころ13によって3箇所で支持される形状に形成されていればよく、可動傾斜面10の傾斜角度についてはとくに限定されない。したがって、可動拡大部材12のみを交換して可動傾斜面10の傾斜角度を変更することにより、他の部材に一切変更を加えることなく、変位拡大装置1の変位拡大倍率を容易に変更することができる。

【0053】

可動拡大部材12の出力軸方向一方側にはシャフト14が設けられ、このシャフト14に対してリニアブッシュ15が設置されていて、可動拡大部材12の拡大変位を確実に所定の一方向に出力させることができるようになっている。さらに、可動拡大部材12は、付勢手段としての圧縮ばね16により、可動傾斜面10に当接する当接手段7の押圧に抗する向きへ予圧がかけられており、当該予圧により、可動拡大部材12と押込部材8との間、固定拡大部材11と押込部材8との間、さらには押込部材8の変位入力部4と当接する変位発生手段3の出力端に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。したがって、可動拡大部材12の拡大された変位は、確実にかつ精度良くシャフト14の変位として出力される。なお、シャフト14の構成は上記に限定されるものではなく、例えば、可動拡大部材12とは別個の部材として構成されたシャフト14が、リニアブッシュ15により移動自在に支持されるとともに圧縮ばね16により可動拡大部材12側に向けて予圧され、当該予圧により、シャフト14と可動拡大部材12との間から変位発生手段3の出力端に至るまでの変位伝達経路全体にわたって各部材が遊びなく組み合わされている構成を採用することもできる。

【0054】

図5、図6は、本発明の第2実施態様に係る変位拡大装置を示しており、とくに、変位拡大装置を疲労耐久試験機として用いた例を示している。図5は変位拡大装置31の正面図、図6は図5中の矢印A方向から見た部分縦断面図である。この変位拡大装置31には、傾斜角度の等しい一対の固定傾斜面39a、39bを有する固定拡大部材41が入力軸方向(図5、図6のx方向)および出力軸方向(図5のy方向)に対し位置が固定されて取り付けられており、この一対の固定傾斜面39a、39bは、入力軸方向および出力軸方向の双方に対し直交する方向(図6のz方向)に配置されており、固定傾斜面39a、39bの間には、可動傾斜面40を備えた可動拡大部材42が配置されている。固定拡大部材41および可動拡大部材42には、固定拡大部材41の一つの固定傾斜面39aに摺接する一つの一対の摺接部35a、35bからなる一つの摺接手段36aと、固定拡大部材41の他の固定傾斜面39bに摺接する他の一対の摺接部35c、35dからなる他の摺接手段36bと、可動拡大部材42の可動傾斜面40に当接する当接手段37とを有する押込部材38が当接している。押込部材38には、固定傾斜面39aに摺接する一つの摺接手段36aと、固定傾斜面39aと等しい傾斜角度を有する固定傾斜面39bに摺接する他の摺接手段36bとが設けられているので、押込部材38は一対の平行な固定傾斜面39a、39bに沿って摺動することができる。また、可動拡大部材42は一対のベアリング43および押込部材38に設けられた当接手段37により支持されており、所定の姿勢に保たれながら、所定の方向(出力軸方向)に円滑に移動可能に構成されている。

【0055】

この変位拡大装置31における動作では、ベース板32に固定された変位発生手段33(例えば、圧電アクチュエータ)の変位出力は、図示されないスライドガイド(ベアリング)により出力軸方向へ摺動自在に支持された変位入力部34を介して押込部材38に伝えられる。上述の通り、押込部材38は一対の平行な固定傾斜面39a、39bに沿って摺動可能に構成されており、かつ、押込部材38には可動拡大部材42の可動傾斜面40に当接する当接手段37が設けられているので、押込部材38に伝えられた変位はさらに、一つの摺接手段36aおよび他の摺接手段36bを介して固定傾斜面39a、39bを有する固定拡大部材41に伝えられるとともに、当接手段37を介して可動傾斜面40を有する可動拡大部材42に伝えられる。

【0056】

図5の変位拡大装置31による変位拡大機構の模式図を図7に示す。図7(A)は可動拡大部材42の可動傾斜面40による変位拡大機構を、図7(B)は固定拡大部材41の固定傾斜面39aによる変位拡大機構を、図7(C)は図7(A)の変位拡大機構による拡大変位と図7(B)の変位拡大機構による拡大変位とが合成された結果としての変位拡大装置31全体における変位拡大機構を、それぞれ表している。なお、図7(A)および図7(B)において、x軸は変位拡大装置31における入力軸方向の向きを、y軸は変位拡大装置31における出力軸方向の向きを、それぞれ表しており、x軸方向における正方向への変位が変位拡大装置31に入力されることにより、y軸方向における正方向への拡大された変位が変位拡大装置31より出力される。図7(A)において、変位入力部34を介して押込部材38に伝えられた入力軸方向の変位Dは、当接手段37により可動傾斜面40を介して可動拡大部材42へと伝達される。押込部材38に設けられた当接手段37および一対のベアリング43により支持された可動拡大部材42は出力軸方向へ移動自在に構成されているので、当接手段37により押圧された可動拡大部材42は、可動拡大部材42に設けられた可動傾斜面40により、出力軸方向へD3だけ変位する。ここで、出力軸方向が入力軸方向に対し直交している場合、可動傾斜面40による変位の拡大倍率D3/Dは、可動傾斜面40の法線nと出力軸方向とのなす鋭角をα3とし、α3の余角90°−α3を出力軸方向に対する可動傾斜面40の傾斜角度θ3とするとき、D3/D=1/tanθ3=1/tan(90°−α3)で表される。なお、図7(A)において、可動傾斜面40の法線nは、x軸およびy軸からなる平面(xy平面)に対し平行である。また、図7(A)の直線mは、可動傾斜面40の法線nに直交し(すなわち、可動傾斜面40に対し平行であり)、かつ、xy平面に対し平行な直線を表している。

【0057】

一方、図7(B)において、変位入力部34を介して押込部材38に伝えられた入力軸方向の変位Dは、一対の摺接部35a、35bからなる摺接手段36aにより固定傾斜面39aを介して固定拡大部材41へ伝達される。固定拡大部材41は入力軸方向および出力軸方向に対して位置が固定されているので、押込部材38から固定拡大部材41への変位伝達の反力により、固定傾斜面39aに沿って移動自在に設けられた押込部材38が、位置が固定された固定拡大部材41に対して出力軸方向にD4だけ変位する。このとき、固定傾斜面39aによる変位の拡大倍率D4/Dは、固定傾斜面39aの法線nと出力軸方向とのなす鋭角をα4とし、α4の余角90°−α4を出力軸方向に対する可動傾斜面40の傾斜角度θ4とするとき、D4/D=1/tanθ4=1/tan(90°−α4)で表される。なお、図7(B)において、固定傾斜面39aの法線nは、x軸およびy軸からなる平面(xy平面)に対し平行である。また、図7(B)の直線mは、固定傾斜面39aの法線nに直交し(すなわち、固定傾斜面39aに対し平行であり)、かつ、xy平面に対し平行な直線を表している。同様に、固定傾斜面39aに平行な傾斜面を有する固定傾斜面39bにおいても、一対の摺接部35c、35dからなる摺接手段36bが摺接することにより、拡大倍率D4/D=1/tanθ4の変位が実現される。この一対の固定傾斜面39a、39bによる押込部材38の出力軸方向への変位拡大動作が、可動拡大部材42をさらに出力軸方向に動作させることになり、結果として、図7(C)に示すように、可動傾斜面40による拡大変位D3と一対の固定傾斜面39a、39bによる拡大変位D4の総和D3+D4が、可動拡大部材42の出力軸方向への変位として出力されることになる。なお、図7の実施形態においては、可動傾斜面40の傾斜角度θ3による変位拡大倍率よりも固定傾斜面39a、39bの傾斜角度θ4による変位拡大倍率の方が大きい例が示されているが、本発明はこの形態に限定されるものではなく、可動傾斜面40の傾斜角度θ3による変位拡大倍率よりも固定傾斜面39a、39bの傾斜角度θ4による変位拡大倍率の方が小さくてもよいし、可動傾斜面40の傾斜角度θ3が固定傾斜面39a、39bの傾斜角度θ4と等しくてもよい。

【0058】

図8は、図5〜図7に示された押込部材38の底面図である。図8に示すように、押込部材38の当接手段37は、出力軸方向(図8のy方向)において、一対の摺接部35a、35bの間に挟まれるように配置されており、可動傾斜面40から当接手段37へ作用する力の方向が固定傾斜面39aから摺接部35aへ作用する力の方向と異なることにより生じる回転力は、可動傾斜面40から当接手段37へ作用する力の方向が固定傾斜面39aから摺接部35bへ作用する力の方向と異なることにより生じる回転力と打ち消しあう。同様に、当接手段37は、出力軸方向(図8のy方向)において、一対の摺接部35c、35dとの間に配置されており、当接手段37に作用する力の方向が摺接部35cに作用する力の方向と異なることにより生じる回転力は、当接手段37に作用する力の方向が摺接部35dに作用する力の方向と異なることにより生じる回転力と打ち消しあう。さらに、当接手段37は、入力軸方向および出力軸方向の双方に対し直交する方向(図8のz方向)において、一対の摺接部35a、35bからなる一つの摺接手段36aと、一対の摺接部35c、35dからなる他の摺接手段36bとの間に挟まれるように配置されているので、当接手段37および一つの摺接手段36aに作用する力により押込部材38に対して生じる回転力は、当接手段37および他の摺接手段36bに作用する力により押込部材38に対して生じる回転力と打ち消しあう。その結果、それぞれの回転力は互いに打ち消しあって相殺され、押込部材38の動作安定性が確保される。

【0059】

図5に示された変位拡大装置31は疲労耐久試験機として用いることができる。図5の変位拡大装置31において、変位発生手段33(例えば、圧電アクチュエータ)により発生した変位は、上述の通り、固定拡大部材41の一対の固定傾斜面39a、39bおよび可動拡大部材42の可動傾斜面40により拡大され、可動拡大部材42の出力軸方向(図5のy方向)の変位として出力される。可動拡大部材42は、付勢手段としての圧縮ばね46により、押込部材38の当接手段37による可動拡大部材42の可動傾斜面40への押圧に抗する向きへ予圧がかけられており、当該予圧により、可動拡大部材42と押込部材38との間、押込部材38と固定拡大部材41との間、さらには押込部材38と変位入力手段33との間に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。可動拡大部材42の出力軸方向一方側には、リニアブッシュ45により出力軸方向へ移動自在に支持されたシャフト44を介して荷重計50と測定子51が直列に配置されており、可動拡大部材42の拡大変位を測定子51を介して測定試料52へ伝達するとともに、測定試料52から測定子51が受ける反力を荷重計50によって読み取ることができる。また、可動拡大部材42の出力軸方向他方側には変位測定手段としての変位センサ53が配置され、可動拡大部材42の出力軸方向の変位量を測定することができる。なお、図5において測定試料52は片持ち状態にて固定されているが、本発明の疲労耐久試験機における試験方法はこれに限定されるものではなく、例えば、チャック機構を設けることで、引張りの疲労耐久試験も行なうことが可能である。さらに、板状の測定試料の長手方向両端部を固定しておき、変位拡大装置31により拡大された変位を当該測定試料の中央部に出力する形態の疲労耐久試験を行うこともできる。

【0060】

図5の疲労耐久試験機31を用いて疲労試験を行った結果の例を図9に示す。図9に示すように、測定試料52に与える変位量を変位センサ53により計測し、その時の反力を荷重計50により読み取ることにより、疲労試験を行なう。この時に、変位量が所望の値にて正弦波状に時間変化するよう、変位センサ53によるフィードバック制御を行なう。これを、例えば、100Hzで繰返し動作させ、反発荷重の変化を観る。やがて、測定試料52が疲労状態になると反発荷重が低下するので、測定を開始してから反発荷重が低下するまでの振幅回数をもって、試料の疲労評価をする。

【0061】

変位拡大装置31において、可動拡大部材42のシャフト44、荷重計50、測定子51、測定試料52および変位センサ53は、全て出力軸方向に沿った同一直線上に配置されているので、変位センサ53はアッベの原理に基づいて可動拡大部材42の拡大変位を正確に測定することができ、荷重計50は測定試料52の反発荷重を測定子51を介してダイレクトに測定することが可能である。このように変位量および反発荷重を正確に測定可能である本変位拡大装置は、金属疲労等の耐久試験に好適に利用できる。

【0062】

電磁式リニアモータは、数Hzの周波数でしか動作できない。一方、圧電アクチュエータ等の高分解能アクチュエータは、1kHzの駆動が可能である。本変位拡大装置は、数百Hzの動作が可能であるので、電磁式の疲労耐久試験機に比べ、例えば、100倍のスピードで動作させることができ、これにより、1/100の時間で疲労試験を終了することが可能になる。

【0063】

また、圧電アクチュエータは、変位分解能が0.1nm以下と非常に高い。本変位拡大装置と組み合わせて使用した場合でも、例えば、本変位拡大装置の拡大倍率が10倍だとすると、分解能1nm以下を達成することができる。よって、電磁式の疲労耐久試験機では達成する事ができなかった、超微小な測定試料に対しても、疲労試験を行なうことが可能になる。

【0064】

図10は、本発明の第3実施態様を示しており、とくに、本発明に係る第2の変位拡大装置の一例としての変位拡大装置101を示している。なお、上述の変位拡大原理は本発明に係る第2の変位拡大装置にも当てはまる。すなわち、本発明に係る第2の変位拡大装置においても、変位拡大機構を構成する各部材の弾性変形量増大による変位のロスの発生を抑制することができるとともに、各変位拡大機構を対称に構成する必要がないため、製作や組立にそれほど高い精度を要求することなく所望の変位拡大動作が適切に行われることになり、装置の製作や組立が容易化される。この変位拡大装置101においては、入力軸方向に変位可能な押圧部104を有する変位入力手段103がベース板102に固定されており、押圧部104の入力軸方向の変位が、転動体としての円筒ころ108を介して変位拡大装置101の押込部材105に入力される。変位入力手段103の押圧部104は出力軸方向に対し平行かつ入力軸方向に対し直交する平面状に形成されており、当該押圧部104は、押込部材105に設けられた平面状の変位入力部106と対向している。押込部材105は出力軸方向に移動自在に構成されており、押込部材105に設けられた平面状の変位入力部106には、出力軸方向と直交する深さ一定の溝107が形成されている。溝107の溝幅方向一端側には、変位入力手段103の押圧部104および溝107の底面と当接する円筒ころ108が溝107の溝幅方向に転動自在に収容されており、溝107の溝幅方向他端側には、円筒ころ108を溝幅方向一端側へ付勢する付勢手段としての板ばね109が収容されている。また、深さ一定の溝107の底面は、対向する押圧部104に対し平行に形成されており、変位入力手段103の押圧部104と溝107の底面とは、円筒ころ108を介して溝107の溝幅方向(出力軸方向)へ相対的に摺動することができる。なお、本実施態様において、溝107の刻設方向は、板状部材である押込部材105の厚み方向と一致している。このような溝の加工方法としては、例えば、ワイヤーカット加工、エンドミルによる切削加工、レーザー加工などを挙げることができる。

【0065】

変位入力手段103の押圧部104による変位出力は、溝107に収容された円筒ころ108を介して、第1の傾斜面110および第2の傾斜面111を有する押込部材105へ伝達される。押込部材105に伝えられた変位はさらに、押込部材105の第1の傾斜面110と当接する転動体としての円筒ころ115を介して固定拡大部材112へ伝えられるとともに、押込部材105の第2の傾斜面111と当接する転動体としての円筒ころ120を介して可動拡大部材117へと伝えられる。

【0066】

固定拡大部材112の固定傾斜面113は押込部材105の第1の傾斜面110と対向しており、押込部材105の第1の傾斜面110に対して相対的に平行移動可能に構成されている。固定拡大部材112の固定傾斜面113には、押込部材105の第1の傾斜面110の相対的平行移動方向と直交する深さ一定の溝114が設けられている。溝114の溝幅方向は押込部材105の第1の傾斜面110の相対的平行移動方向と一致しており、溝114の刻設方向は、板状部材である固定拡大部材112の厚み方向と一致している。溝114の溝幅方向一端側には、溝114の底面および押込部材105の第1の傾斜面110と当接する円筒ころ115が溝114の溝幅方向に転動自在に収容され、溝114の溝幅方向他端側には、円筒ころ115を溝114の溝幅方向一端側に付勢する付勢手段としての板ばね116が収容されている。なお、深さ一定の溝114の底面は対向する第1の傾斜面110に対し平行に形成されており、押込部材105の第1の傾斜面110と溝114の底面とは、円筒ころ115を介して溝114の溝幅方向へ相対的に摺動することができる。

【0067】

同様に、可動拡大部材117の可動傾斜面118は押込部材105の第2の傾斜面111と対向しており、押込部材105の第2の傾斜面111に対し相対的に平行移動可能に構成されている。可動拡大部材117の可動傾斜面118には、押込部材105の第2の傾斜面111の相対的平行移動方向と直交する深さ一定の溝119が設けられている。溝119の溝幅方向は押込部材105の第2の傾斜面111の相対的平行移動方向と一致しており、溝119の刻設方向は、板状部材である可動拡大部材117の厚み方向と一致している。溝119の溝幅方向一端側には、溝119の底面および押込部材105の第2の傾斜面111と当接する円筒ころ120が溝119の溝幅方向に転動自在に収容され、溝119の溝幅方向他端側には、円筒ころ120を溝119の溝幅方向一端側に付勢する付勢手段としての板ばね121が収容されている。なお、深さ一定の溝119の底面は対向する第2の傾斜面111に対し平行に形成されており、押込部材105の第2の傾斜面111と溝119の底面とは、円筒ころ120を介して溝114の溝幅方向へ相対的に摺動することができる。

【0068】

なお、変位拡大装置101には出力軸方向に対し位置が固定された支持部材123が備えられており、支持部材123には、出力軸方向に平行な平面状に支持部124が形成されている。また、可動拡大部材117には、支持部材123の支持部124と対向し出力軸方向と平行な平面状に形成された面状部122が設けられており、可動拡大部材117の面状部122は、支持部材123の支持部124に対し相対的に出力軸方向に平行移動可能に構成されている。支持部材123の支持部124には出力軸方向と直交する深さ一定の溝125が設けられており、溝125の溝幅方向一端側には、転動体としての円筒ころ126が、溝125の底面および可動拡大部材117の面状部122と当接した状態にて溝125の溝幅方向に転動自在に収容され、溝125の溝幅方向他端側には、円筒ころ126を溝幅方向一端側に付勢する付勢手段としての板ばね127が収容されている。なお、深さ一定の溝125の底面は対向する面状部122に対し平行に形成されており、可動拡大部材117の面状部122と溝125の底面とは、円筒ころ126を介して溝125の溝幅方向(出力軸方向)へ相対的に摺動することができる。

【0069】

上述の通り、変位入力手段103の押圧部104による変位出力は、溝107に収容された円筒ころ108を介して押込部材105へ伝達され、押込部材105へ伝達された変位はさらに、押込部材105の第1の傾斜面110および溝114の底面に当接する円筒ころ115を介して固定傾斜面113を有する固定拡大部材112へと伝えられるとともに、押込部材105の第2の傾斜面111および溝119の底面に当接する円筒ころ120を介して可動傾斜面118を有する可動拡大部材117へと伝えられる。この時、可動拡大部材117は、可動拡大部材117の可動傾斜面118に設けられた溝119の底面の傾斜により、拡大された変位量で変位する。この時、変位する方向は、ガイドもしくは位置規制により、変位拡大装置101の出力軸方向となる。またこの時、固定拡大部材112は出力軸方向に対し位置が固定されているので、押込部材105から固定拡大部材112への変位伝達の反力により、固定拡大部材の固定傾斜面113に沿って平行移動自在に設けられている押込部材105が、固定拡大部材112の固定傾斜面113に設けられた溝114の底面の傾斜により、固定拡大部材112に対して出力軸方向に変位拡大動作をすることになる。この拡大動作が、可動拡大部材117をさらに出力軸方向へ動作させることになり、結果として、可動拡大部材117の可動傾斜面118に設けられた溝119の底面の傾斜による拡大変位と固定拡大部材112の固定傾斜面113に設けられた溝114の底面の傾斜による拡大変位の総和が、可動拡大部材117の出力軸方向の変位、そしてさらに、出力部材128の出力軸方向の変位として出力されることになる。なお、変位拡大装置101の出力軸方向は、変位発生手段103の押圧部104の移動方向(入力軸方向)と交差する方向に設定されていればよいが、好ましくは、図示の如く、変位発生手段103の押圧部104による変位の入力方向と直交する方向に設定される。

【0070】

出力部材128(例えば、シャフト)に対しては、リニアガイド機構129(例えば、リニアブッシュ)が設置されていて、拡大変位を確実に所定の一方向へ出力させることができるようになっている。さらに、出力部材128は、付勢手段としての圧縮ばね130により可動拡大部材117側へ向けて予圧された状態にて可動拡大部材117と当接しており、当該予圧により、出力部材128と可動拡大部材117との間、可動拡大部材117と押込部材105との間、押込部材105と固定拡大部材112との間、さらには押込部材105の変位入力部106に設けられた溝107の底面から円筒ころ108を介して変位発生手段103の押圧部104に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。したがって、変位発生手段103により入力された変位は、変位拡大装置101により拡大され、確実にかつ精度良く出力部材128の変位として出力される。

【0071】

本実施態様において、転動体としての円筒ころ108、115、120、126および対応する付勢手段としての板ばね109、116、121、127の溝内における配置は、変位発生手段103による変位入力時における各部材の移動方向に基づいて定められている。例えば、変位拡大装置101において、変位発生手段103の押圧部104が円筒ころ108を介して押込部材105の変位入力部106に設けられた溝107の底面を押圧する向きを、変位拡大装置101の入力軸方向(図10のx軸方向)における正方向とし、押込部材105が変位発生手段103により押圧された際に可動拡大部材117が変位する向きを、変位拡大装置101の出力軸方向(図10のy軸方向)における正方向とすると、円筒ころ108を収容する溝107が形成された押込部材105の変位入力部106は、変位入力手段103の押圧部104の押圧(押圧部104の入力軸方向における正方向への変位)により、変位入力手段103の押圧部104に対して相対的に出力軸方向に関して正方向に平行移動する。この時、溝107の溝幅方向一端側(出力軸方向における正方向側)に収容された円筒ころ108は、変位入力手段103の押圧部104との当接を維持しつつ、板ばね109の押圧に抗して溝107の底面を溝幅方向他端側(出力軸方向における負方向側)へ転走し、押圧部104の入力変位を押込部材105へ伝達する。また、押込部材105の変位入力部106が変位入力手段103の押圧部104に対し出力軸方向に関して相対的に負方向に移動すると、円筒ころ108は、変位入力手段103の押圧部104との当接を維持しつつ、溝107の底面を溝幅方向一端側(出力軸方向における正方向側)へ転走する。その結果、変位入力手段103の押圧部104により入力された変位は、押込部材105の位置にかかわらず、円筒ころ108を介して押込部材105へ確実に伝達される。円筒ころ115、120、126および対応する付勢手段としての板ばね116、121、127についても同様である。

【0072】

図11は、図10の変位拡大装置101の固定拡大部材112を表しており、(A)は固定拡大部材112の縦断面図を、(B)は固定拡大部材112の固定傾斜面113を押込部材105側(図11(A)の矢印B方向)から見た概略図を示している。図11に示す複数の溝114のそれぞれにおいて、溝114の溝幅方向一端側には円筒ころ115が転動自在に収容されており、溝114の溝幅方向他端側には、円筒ころ115を溝114の溝幅方向一端側へ付勢する板ばね116が収容されている。溝114の溝幅方向一端側の側壁には溝幅方向他端側へと延びる爪状部131が設けられ、円筒ころ115の溝114からの脱落が防止されている。また、溝114の溝幅方向他端側の側壁には溝幅方向一端側へと延びる突起部132が形成され、板ばね116の脱落が防止されている。なお、図示は省略するが、図10の変位拡大装置101においては、溝107、119、125にも溝114と同様に爪状部および突起部が設けられており、円筒ころ108、120、126および板ばね109、121、127の脱落防止が図られている。

【0073】

さらに、図11(B)に示すように、溝114は固定拡大部材112の一端側から他端側まで延設されて両端が開放端となっており、両開放端の外側には円筒ころ115の脱落を防止する一組の蓋部材133が配置されている。同様に、変位拡大装置101においては、溝107、119、125も両端が開放端に形成されており、一組の蓋部材133によりそれぞれの溝からの円筒ころの脱落が防止されている。なお、本実施態様においては一組の蓋部材133により複数の溝107、114、119、125の両端部が覆止されているが、本発明はこれに限定されるものではなく、例えば、複数の溝107、114、119、125のそれぞれにおいて別々の蓋部材が用いられていても良い。

【0074】

図12は、図10の変位拡大装置101に変位測定手段を設けた場合の例を示しており、(A)は側面図、(B)は(A)の変位拡大装置に一組の蓋部材133を装着した状態を示す上面図である。図12の変位拡大装置101において、出力軸方向一方側に配置された出力部材128には、変位拡大装置101の出力軸方向他方側まで延設された変位測定部134が設けられており、当該変位測定部134の出力軸方向他方側には、変位測定部134の出力軸方向の変位を測定する変位測定手段135が配置されている。図12に示すように、変位測定部134は変位測定手段135の測定軸と同一線上に配置されており、かつ、変位測定部134の変位方向(出力軸方向)は変位測定手段の測定軸方向と一致しているので、アッベの原理に基づいた精密な変位測定が可能である。

【0075】

なお、本発明に係る第2の変位拡大装置の具体的な構造としては、図10〜12に示した構造以外、種々の変更が可能である。例えば、図13に示すような形態を取ることも可能である。図13において、x軸方向は変位拡大装置201の入力軸方向、y軸方向は変位拡大装置201の出力軸方向を表しており、変位拡大装置201に入力されたx軸正方向の変位は、変位拡大装置201により拡大され、y軸正方向の拡大された変位として出力される。図13に示す変位拡大装置201においては、入力軸方向に変位可能な押圧部204を有する変位入力手段203がベース板202に固定されており、押圧部204の入力軸方向の変位が、転動体としての円筒ころ208を介して変位拡大装置201の押込部材205に入力される。変位入力手段203の押圧部204は出力軸方向に対し平行かつ入力軸方向に対し直交する平面状に形成されており、当該押圧部204は、押込部材205に設けられた平面状の変位入力部206と対向している。押込部材205は出力軸方向に移動自在に構成されており、押込部材205に設けられた平面状の変位入力部206には、出力軸方向と直交する深さ一定の溝207が形成されている。溝207の溝幅方向一端側には、溝207の底面および変位入力手段203の押圧部204と当接する円筒ころ208が溝207の溝幅方向に転動自在に収容されている。また、深さ一定の溝207の底面は、対向する押圧部204に対し平行に形成されており、変位入力手段203の押圧部204と溝207の底面とは、円筒ころ208を介して溝207の溝幅方向(出力軸方向)へ相対的に摺動することができる。

【0076】

変位入力手段203の押圧部204による変位出力は、溝207に収容された円筒ころ208を介して、第1の傾斜面210および第2の傾斜面211を有する押込部材205へ伝達される。押込部材205に伝えられた変位はさらに、第1の傾斜面210に設けられた溝214に収容された転動体としての円筒ころ215を介して固定拡大部材212へ伝えられるとともに、第2の傾斜面211に設けられた溝219に収容された転動体としての円筒ころ220を介して可動拡大部材217へと伝えられる。

【0077】

固定拡大部材212の固定傾斜面213は押込部材205の第1の傾斜面210と対向しており、押込部材205の第1の傾斜面210に対して相対的に平行移動可能に構成されている。押込部材205の第1の傾斜面210には、固定拡大部材212の固定傾斜面213の相対的平行移動方向と直交する深さ一定の溝214が設けられており、溝214の溝幅方向一端側には、溝214の底面および固定拡大部材212の固定傾斜面213と当接する円筒ころ215が溝214の溝幅方向に転動自在に収容されている。溝214の底面は、対向する固定傾斜面213に対し平行に形成されており、固定拡大部材212の固定傾斜面213と溝214の底面とは、円筒ころ215を介して溝214の溝幅方向へ相対的に摺動することができる。

【0078】

同様に、可動拡大部材217の可動傾斜面218は押込部材205の第2の傾斜面211と対向しており、押込部材205の第2の傾斜面211に対し相対的に平行移動可能に構成されている。押込部材205の第2の傾斜面211には、可動拡大部材217の可動傾斜面218の相対的平行移動方向と直交する深さ一定の溝219が設けられており、溝219の溝幅方向一端側には、溝219の底面および可動拡大部材217の可動傾斜面218と当接する円筒ころ220が溝219の溝幅方向に転動自在に収容されている。溝219の底面は、対向する可動傾斜面218に対し平行に形成されており、可動拡大部材217の可動傾斜面218と溝219の底面とは、円筒ころ220を介して溝219の溝幅方向へ相対的に摺動することができる。なお、本実施態様において、溝207、214、219の刻設方向は、板状部材である押込部材205の厚み方向と一致している。

【0079】

変位拡大装置201には出力軸方向に対し位置が固定された支持部材223が備えられており、支持部材223には、出力軸方向に平行な平面状に支持部224が形成されている。また、可動拡大部材217には、支持部材223の支持部224と対向し出力軸方向と平行な平面状に形成された面状部222が設けられており、可動拡大部材217の面状部222は、支持部材223の支持部224に対し相対的に出力軸方向に平行移動可能に構成されている。支持部材223の支持部224には出力軸方向と直交する深さ一定の溝225が設けられており、溝225の溝幅方向一端側には、転動体としての円筒ころ226が、溝225の底面および可動拡大部材217の面状部222と当接した状態にて溝225の溝幅方向に転動自在に収容されている。溝225の底面は、対向する面状部222に対し平行に形成されており、可動拡大部材217の面状部222と溝225の底面とは、円筒ころ226を介して溝225の溝幅方向(出力軸方向)へ相対的に摺動することができる。なお、図示は省略するが、変位拡大装置201の溝207、214、219、225には、円筒ころ208、215、220、226の脱落を防止する爪状部が形成されていてもよい。また、変位拡大装置201の溝207、214、219、225には、円筒ころを付勢する付勢手段(例えば、板ばね)や、付勢手段の脱落を防止する突起部が設けられていてもよい。

【0080】

上述の通り、変位入力手段203の押圧部204による変位出力は、溝207に収容された円筒ころ208を介して押込部材205へ伝達され、押込部材205へ伝達された変位はさらに、押込部材205の第1の傾斜面210に設けられた溝214の底面に当接する円筒ころ215を介して固定傾斜面213を有する固定拡大部材212へと伝えられるとともに、押込部材205の第2の傾斜面211に設けられた溝219の底面に当接する円筒ころ220を介して可動傾斜面218を有する可動拡大部材217へと伝えられる。この時、押込部材205の第2の傾斜面211に設けられた溝219の底面により円筒ころ220を介して可動傾斜面218を押圧された可動拡大部材217は、可動拡大部材217の可動傾斜面218の傾斜により、拡大された変位量で変位する。この時、変位する方向は、ガイドもしくは位置規制により、変位拡大装置201の出力軸方向となる。またこの時、固定拡大部材212は出力軸方向に対し位置が固定されているので、押込部材205から固定拡大部材212への変位伝達の反力により、固定拡大部材212の固定傾斜面213に沿って平行移動自在に設けられている押込部材205が、固定拡大部材212の固定傾斜面213の傾斜により、固定拡大部材212に対して出力軸方向(図13のy軸における正方向)に変位拡大動作をすることになる。この拡大動作が、可動拡大部材217をさらに出力軸方向へ動作させることになり、結果として、可動拡大部材217の可動傾斜面218の傾斜による拡大変位と固定拡大部材212の固定傾斜面213の傾斜による拡大変位の総和が、可動拡大部材217の出力軸方向の変位、そしてさらに、可動拡大部材217の出力軸方向一方側に位置する出力部材228の出力軸方向の変位として出力されることになる。なお、可動拡大部材217の出力軸方向他方側には変位測定手段235が配置されており、可動拡大部材217の出力軸方向における変位、ひいては出力部材228の出力軸方向における変位を測定することが可能である。

【0081】

出力部材228に対しては、リニアガイド機構229が設置されていて、拡大変位を確実に所定の一方向へ出力させることができるようになっている。さらに、出力部材228は、付勢手段としての圧縮ばね230により可動拡大部材217側へ向けて予圧された状態にて可動拡大部材217と当接しており、当該予圧により、出力部材228と可動拡大部材217との間、可動拡大部材217と押込部材205との間、押込部材205と固定拡大部材212との間、さらには押込部材205の変位入力部206から円筒ころ208を介して変位発生手段203の押圧部204に至るまでの変位伝達経路全体にわたって、各部材が遊びなく組み合わされるようになっている。したがって、変位発生手段103により入力された変位は、変位拡大装置101により拡大され、確実にかつ精度良く出力部材228の変位として出力される。

【0082】

また、変位拡大装置201において、可動拡大部材217の出力軸方向他方側には、可動拡大部材217の出力軸方向の変位を測定する変位測定手段235が配置されている。図13に示すように、可動拡大部材217は変位測定手段235の測定軸と同一線上に配置されており、かつ、可動拡大部材217の変位方向(出力軸方向)は変位測定手段235の測定軸方向と一致しているので、アッベの原理に基づいた精密な変位測定が可能である。

【産業上の利用可能性】

【0083】

本発明に係る変位拡大装置は、重いワークを高速動作させる用途や、加工機の送り機構などの高剛性が必要な用途に特に好適に適用できる。また、アクチュエータに対しリニアに変位拡大を行なう必要がある用途にも適用できる。さらに、変位倍率を変更する必要がある用途にも好適に用いることができる。

【符号の説明】

【0084】

1、31、101、201 変位拡大装置

2、32、102、202 ベース板

3、33、103、203 変位発生手段

4、34、106、206 変位入力部

5a、5b、35a、35b、35c、35d 摺接部

6、36a、36b 摺接手段

7、37 当接手段

8、38、105、205 押込部材

9 39a、39b、113、213 固定傾斜面

10、40、118、218 可動傾斜面

11、41、112、212 固定拡大部材

12、42、117、217 可動拡大部材

13 ころ

14、44 シャフト

15、45 リニアブッシュ

16、46、130、230 ばね

43 ベアリング

50 荷重計

51 測定子

52 測定試料

53、135、235 変位測定手段

104、204 押圧部

107、114、119、125、207、214、219、225 溝

108、115、120、126、208、215、220、226 ころ

109、116、121、127 板ばね

110、210 第1の傾斜面

111、211 第2の傾斜面

122、222 面状部

123、223 支持部材

124、224 支持部

128、228 出力部材

129、229 リニアガイド機構

131 爪状部

132 突起部

133 蓋部材

134 変位測定部

【特許請求の範囲】

【請求項1】

変位発生手段から入力される入力軸方向の変位を拡大し、該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する固定傾斜面を備え、前記入力軸方向および出力軸方向に位置が固定されている固定拡大部材と、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する可動傾斜面を備え、前記出力軸方向に移動自在に設けられた可動拡大部材と、

前記変位発生手段から押圧力を受ける変位入力部、前記固定傾斜面と摺接する摺接手段、および前記可動傾斜面と当接する当接手段を備え、前記固定傾斜面に沿って平行移動自在に設けられ、前記可動拡大部材を前記出力軸方向に押し込む押込部材と、

から構成されることを特徴とする変位拡大装置。

【請求項2】

前記変位入力部が、前記摺接手段および前記当接手段に対し前記出力軸方向に相対的に移動自在に設けられている、請求項1に記載の変位拡大装置。

【請求項3】

前記摺接手段が前記固定傾斜面と摺接する一対の摺接部からなり、前記当接手段が前記出力軸方向の位置において前記一対の摺接部の間に配置されている、請求項1または2に記載の変位拡大装置。

【請求項4】

前記押込部材が、前記入力軸方向および前記出力軸方向の双方に対し直交する方向に沿って複数の前記摺接手段を備えている、請求項1〜3のいずれかに記載の変位拡大装置。

【請求項5】

前記当接手段が、前記入力軸方向および前記出力軸方向の双方に対し直交する方向の位置において一つの摺接手段と他の摺接手段との間に配置されている、請求項4に記載の変位拡大装置。

【請求項6】

前記固定傾斜面および前記可動傾斜面の法線が、前記出力軸方向に対し26.5〜45度の傾斜角度にて傾斜している、請求項1〜5のいずれかに記載の変位拡大装置。

【請求項7】

前記可動拡大部材が、出力軸方向において、可動傾斜面に当接する当接手段による押圧に抗する向きに付勢されている、請求項1〜6のいずれかに記載の変位拡大装置。

【請求項8】

前記変位発生手段が、圧電素子の伸縮を変位として発生可能な圧電アクチュエータからなる、請求項1〜7のいずれかに記載の変位拡大装置。

【請求項9】

前記変位発生手段が、磁歪素子の伸縮を変位として発生可能な磁歪アクチュエータからなる、請求項1〜7のいずれかに記載の変位拡大装置。

【請求項10】

前記可動拡大部材の変位を測定する変位測定手段が設けられている、請求項1〜9のいずれかに記載の変位拡大装置。

【請求項11】

変位発生手段から入力される入力軸方向の変位を拡大し、該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

前記変位発生手段から変位が入力され、互いに交差する第1、第2の二つの傾斜面を有し、出力軸方向に移動自在に設けられた押込部材と、

該押込部材の第1の傾斜面からの変位の伝達を受けるとともに該第1の傾斜面と対向し該第1の傾斜面に対し相対的に平行移動可能な固定傾斜面を有し、自身は出力軸方向に位置が固定されている固定拡大部材と、

前記押込部材の第2の傾斜面からの変位の伝達を受けるとともに該第2の傾斜面と対向し該第2の傾斜面に対し相対的に平行移動可能な可動傾斜面を有し、出力軸方向に移動自在に設けられた可動拡大部材と

を有し、

前記押込部材の第1の傾斜面、前記固定拡大部材の固定傾斜面、前記押込部材の第2の傾斜面および前記可動拡大部材の可動傾斜面からなる群から選ばれた一の傾斜面に、該一の傾斜面の相対的平行移動方向と直交する溝が刻設され、該溝に転動自在に収容された転動体が、前記一の傾斜面に対向する傾斜面と当接していることを特徴とする変位拡大装置。

【請求項12】

前記溝が、該溝が刻設された部材の一端側から他端側まで延設され、前記溝の両開口端外側に蓋部材が配置されている、請求項11に記載の変位拡大装置。

【請求項13】

前記溝の溝幅方向一端側における側壁に、溝幅方向他端側へ延びる爪部が設けられている、請求項11〜12のいずれかに記載の変位拡大装置。

【請求項14】

前記転動体がころである、請求項11〜13のいずれかに記載の変位拡大装置。

【請求項15】

前記転動体が、前記溝に収容された弾性体により溝幅方向に付勢されている、請求項11〜14のいずれかに記載の変位拡大装置。

【請求項16】

前記弾性体が板ばねである、請求項15に記載の変位拡大装置。

【請求項17】

リニアガイド機構により出力軸方向に移動自在に支持された出力部材が配置されており、該出力部材は前記可動拡大部材に当接するとともに、付勢手段により前記可動拡大部材側に付勢されている、請求項11〜16のいずれかに記載の変位拡大装置。

【請求項18】

前記出力部材の変位を測定する変位測定手段が設けられている、請求項17に記載の変位拡大装置。

【請求項19】

前記可動拡大部材の変位を測定する変位測定手段が設けられている、請求項11〜18のいずれかに記載の変位拡大装置。

【請求項20】

前記変位発生手段が、圧電素子の伸縮を変位として発生可能な圧電アクチュエータからなる、請求項11〜19のいずれかに記載の変位拡大装置。

【請求項21】

前記変位発生手段が、磁歪素子の伸縮を変位として発生可能な磁歪アクチュエータからなる、請求項11〜19のいずれかに記載の変位拡大装置。

【請求項1】

変位発生手段から入力される入力軸方向の変位を拡大し、該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する固定傾斜面を備え、前記入力軸方向および出力軸方向に位置が固定されている固定拡大部材と、

前記入力軸方向および前記出力軸方向の双方に対し傾斜した法線を有する可動傾斜面を備え、前記出力軸方向に移動自在に設けられた可動拡大部材と、

前記変位発生手段から押圧力を受ける変位入力部、前記固定傾斜面と摺接する摺接手段、および前記可動傾斜面と当接する当接手段を備え、前記固定傾斜面に沿って平行移動自在に設けられ、前記可動拡大部材を前記出力軸方向に押し込む押込部材と、

から構成されることを特徴とする変位拡大装置。

【請求項2】

前記変位入力部が、前記摺接手段および前記当接手段に対し前記出力軸方向に相対的に移動自在に設けられている、請求項1に記載の変位拡大装置。

【請求項3】

前記摺接手段が前記固定傾斜面と摺接する一対の摺接部からなり、前記当接手段が前記出力軸方向の位置において前記一対の摺接部の間に配置されている、請求項1または2に記載の変位拡大装置。

【請求項4】

前記押込部材が、前記入力軸方向および前記出力軸方向の双方に対し直交する方向に沿って複数の前記摺接手段を備えている、請求項1〜3のいずれかに記載の変位拡大装置。

【請求項5】

前記当接手段が、前記入力軸方向および前記出力軸方向の双方に対し直交する方向の位置において一つの摺接手段と他の摺接手段との間に配置されている、請求項4に記載の変位拡大装置。

【請求項6】

前記固定傾斜面および前記可動傾斜面の法線が、前記出力軸方向に対し26.5〜45度の傾斜角度にて傾斜している、請求項1〜5のいずれかに記載の変位拡大装置。

【請求項7】

前記可動拡大部材が、出力軸方向において、可動傾斜面に当接する当接手段による押圧に抗する向きに付勢されている、請求項1〜6のいずれかに記載の変位拡大装置。

【請求項8】

前記変位発生手段が、圧電素子の伸縮を変位として発生可能な圧電アクチュエータからなる、請求項1〜7のいずれかに記載の変位拡大装置。

【請求項9】

前記変位発生手段が、磁歪素子の伸縮を変位として発生可能な磁歪アクチュエータからなる、請求項1〜7のいずれかに記載の変位拡大装置。

【請求項10】

前記可動拡大部材の変位を測定する変位測定手段が設けられている、請求項1〜9のいずれかに記載の変位拡大装置。

【請求項11】

変位発生手段から入力される入力軸方向の変位を拡大し、該入力軸方向と交差する方向に設定された出力軸方向の変位として出力する変位拡大装置であって、

前記変位発生手段から変位が入力され、互いに交差する第1、第2の二つの傾斜面を有し、出力軸方向に移動自在に設けられた押込部材と、

該押込部材の第1の傾斜面からの変位の伝達を受けるとともに該第1の傾斜面と対向し該第1の傾斜面に対し相対的に平行移動可能な固定傾斜面を有し、自身は出力軸方向に位置が固定されている固定拡大部材と、

前記押込部材の第2の傾斜面からの変位の伝達を受けるとともに該第2の傾斜面と対向し該第2の傾斜面に対し相対的に平行移動可能な可動傾斜面を有し、出力軸方向に移動自在に設けられた可動拡大部材と

を有し、

前記押込部材の第1の傾斜面、前記固定拡大部材の固定傾斜面、前記押込部材の第2の傾斜面および前記可動拡大部材の可動傾斜面からなる群から選ばれた一の傾斜面に、該一の傾斜面の相対的平行移動方向と直交する溝が刻設され、該溝に転動自在に収容された転動体が、前記一の傾斜面に対向する傾斜面と当接していることを特徴とする変位拡大装置。

【請求項12】

前記溝が、該溝が刻設された部材の一端側から他端側まで延設され、前記溝の両開口端外側に蓋部材が配置されている、請求項11に記載の変位拡大装置。

【請求項13】

前記溝の溝幅方向一端側における側壁に、溝幅方向他端側へ延びる爪部が設けられている、請求項11〜12のいずれかに記載の変位拡大装置。

【請求項14】

前記転動体がころである、請求項11〜13のいずれかに記載の変位拡大装置。

【請求項15】

前記転動体が、前記溝に収容された弾性体により溝幅方向に付勢されている、請求項11〜14のいずれかに記載の変位拡大装置。

【請求項16】

前記弾性体が板ばねである、請求項15に記載の変位拡大装置。

【請求項17】

リニアガイド機構により出力軸方向に移動自在に支持された出力部材が配置されており、該出力部材は前記可動拡大部材に当接するとともに、付勢手段により前記可動拡大部材側に付勢されている、請求項11〜16のいずれかに記載の変位拡大装置。

【請求項18】

前記出力部材の変位を測定する変位測定手段が設けられている、請求項17に記載の変位拡大装置。

【請求項19】

前記可動拡大部材の変位を測定する変位測定手段が設けられている、請求項11〜18のいずれかに記載の変位拡大装置。

【請求項20】

前記変位発生手段が、圧電素子の伸縮を変位として発生可能な圧電アクチュエータからなる、請求項11〜19のいずれかに記載の変位拡大装置。

【請求項21】

前記変位発生手段が、磁歪素子の伸縮を変位として発生可能な磁歪アクチュエータからなる、請求項11〜19のいずれかに記載の変位拡大装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−27191(P2013−27191A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160673(P2011−160673)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(591267855)埼玉県 (71)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(591267855)埼玉県 (71)

[ Back to top ]