変圧器コイル分離方法及びシステム

【課題】 外鉄形変圧器コアの一対の環状鉄心とコイルとを容易に分離することができる変圧器コイル分離方法及びシステムを提供する。

【解決手段】 外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための方法である。(a)環状鉄心の環状面に向かって、コイルの巻き付け方向と略垂直に刃物を移動してコイルを切断する工程と、(b)環状鉄心の一部が(a)の工程でできたコイルの切れ目を通るようにコイルを移動することにより、該環状鉄心とコイルとを分離する工程とを含む。

【解決手段】 外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための方法である。(a)環状鉄心の環状面に向かって、コイルの巻き付け方向と略垂直に刃物を移動してコイルを切断する工程と、(b)環状鉄心の一部が(a)の工程でできたコイルの切れ目を通るようにコイルを移動することにより、該環状鉄心とコイルとを分離する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、変圧器コアを構成する鉄心とコイルとを分離するための変圧器コイル分離方法及び変圧器コイル分離システムに関する。

【背景技術】

【0002】

一般に、発電所から電線を通してビルや家屋に供給される電力は、電柱等に設置されている変圧器によって適当な電圧(例えば、100V)に調整されている。

【0003】

この変圧器は、電磁誘導現象を利用して交流電圧を昇降させる装置で、軟磁性材料(例えば、ケイ素鋼など)の略帯状の板を環状に積層した鉄心と、その鉄心中央の開口を通して巻かれた銅線等から成る複数(例えば、2個)のコイルとから成る内鉄形の変圧器コア、又は一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとから成る外鉄形の変圧器コアを有している。

【0004】

変圧器コアの鉄心は、電磁誘導を繰り返すうちに、磁束に対して垂直な渦電流が流れることで発熱して、電力の熱損失を引き起こす。鉄心の積層構造は、この渦電流による熱損失を軽減するためのものである。しかしながら、変圧器は、大容量になるほど発熱が激しくなるため、従来、電気絶縁と冷却とを兼ねて、絶縁油を入れた容器に鉄心とコイルとを浸した油入変圧器が使われてきた。

【0005】

油入変圧器の絶縁油としては、化学的安定性、絶縁性、不燃性、粘着性などに優れたPCB(ポリ塩化ビフェニル)を含んだ油(以下「PCB油」という。)が多用されている。PCB油は、変圧器やコンデンサの絶縁油としての利用が中心であるが、ヒーターや乾燥機の熱媒体、電線や樹脂の可塑剤、塗料や感圧紙(ノンカーボン紙)の溶剤、農薬の効力延長剤などとしても利用されてきた。しかしながら、PCBは、人体にも悪影響を及ぼす環境汚染物質であることが判明したため、多くの事業所では、廃PCB油やPCBを含む電気機器の保管を余儀なくされている。さらに、PCBは、1972年に製造や輸入が禁止されたが、変圧器やコンデンサに用いられる絶縁油等の密閉して使用されるPCBについては、装置の耐用年数が経過するまでは使用が許されている。これにより現在もなお、高濃度PCBを含んだ多くの変圧器やコンデンサが使用され続けている。

【0006】

廃変圧器の処理方法は、かつては、変圧器をタンクから取り出した後、絶縁物及び絶縁油を焼却し、残りの鉄心とコイルとを有価物として回収していた。しかしながら、PCBを含む絶縁油の焼却処理は、燃焼温度が適切に管理されない場合、さらに有毒なダイオキシンが発生することがあるため、現在では殆ど行われていない。

【0007】

廃変圧器の絶縁油は、鉄心の積層の間とコイルの内部にまで浸透しているため、絶縁油を完全に除去するために鉄心とコイルとを分離した後、鉄心の帯状板とコイルとから別々に絶縁油を除去する必要がある。

【0008】

下記特許文献には、変圧器の鉄心とコイルとを分離する技術として、変圧器の巻線切断方法及び装置が開示されている。この技術によれば、変圧器の巻線を鉄心の側面に沿って移動するせん断刃の押し切りによって切断している。

【0009】

【特許文献1】特許第3232285号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記の変圧器の巻線切断方法及び装置においては、巻線の一部がせん断刃に押されて移動するため、せん断刃の可動範囲内で巻線を容易に切断することができない。

【0011】

本発明の目的は、外鉄形の変圧器コアを構成する一対の環状鉄心とコイルとを容易に分離することができる変圧器コイル分離方法及び変圧器コイル分離システムを提供することである。

【課題を解決するための手段】

【0012】

本発明の変圧器コイル分離方法は、外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための方法であって、(a)前記環状鉄心の環状面に向かって、前記コイルの巻き付け方向と略垂直に刃物を移動して前記コイルを切断する工程と、(b)前記環状鉄心の一部が前記(a)の工程でできたコイルの切れ目を通るように前記環状鉄心又はコイルを移動することにより、該環状鉄心とコイルとを分離する工程とを含むことを特徴とする。

【0013】

上記方法の具体的態様としては、前記(a)の工程では、刃物を、前記環状鉄心の環状面に平行にならないように、かつ該環状面に沿って前記コイルの巻き付け方向に略垂直に移動する。

【0014】

また、(c)前記(a)の工程の後、前記環状鉄心の開口から突出して環状面の一部に覆い被さっている前記コイルの湾曲部分を、前記コイルの切れ目の内側から押して該環状面を覆わないように変形させる工程を含む。

【0015】

そして、前記(b)の工程では、前記(c)の工程で変形させたコイルの一部を前記環状鉄心の開口に押し込む。

【0016】

或いは、(d)前記一対の環状鉄心を互いに離れる方向に移動させて両鉄心間に隙間を作る工程を含み、前記(b)の工程では、前記(d)の工程で作った隙間から前記切れ目の反対側に位置するコイルの一部を押す。

【0017】

上記方法の具体的態様では、前記刃物は両刃である。

【0018】

本発明の変圧器コア分離システムは、外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するためのシステムであって、コイル切断装置とコイル取り外し装置とを備えている。

【0019】

コイル切断装置は、前記コイルをその巻き付け方向と垂直な方向に切断する刃物と、前記環状鉄心の環状面と前記刃物が対向し、該刃物が前記コイルの巻き付け方向と略垂直になるように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、前記コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記刃物を前記環状面に向かって移動させる刃物移動手段とを有している。

【0020】

コイル取り外し装置は、前記刃物で切断したコイルの切れ目に挿入された状態で所定の方向に動いて前記コイルを変形させるコイル形状成形具と、前記コイル形状成形具と前記環状鉄心の環状面が対向するように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、該コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記コイル形状成形具を前記切れ目に挿入し、前記環状鉄心の開口から突出して環状面の一部を覆っているコイルの湾曲部分を該切れ目の内側から押させて該環状面を覆わないように変形させる成形具可動手段と、前記環状鉄心の開口に挿入可能で、所定の方向に移動して前記環状鉄心から前記コイルを取り外すコイル取り外し具と、前記開口から突出するコイルの一部を該開口に押し込むように前記コイル取り外し具を移動する取り外し具移動手段とを有している。

【0021】

本システムの実施態様では、前記コイル形状成形具は一対で備えられ、前記成形具可動手段は、前記一対の環状鉄心の間に隙間ができるように、各環状鉄心の開口から一対で突出しているコイルの一部を互いに離れる方向に押すように該一対のコイル形状成形具を移動し、前記取り外し具移動手段は、前記隙間に前記コイル取り外し具を挿入して前記切れ目の反対側に位置するコイルの一部を押し込ませる。

【0022】

また、前記コイル切断装置と前記コイル取り外し装置とを並べて設置し、各装置にそれぞれ備えられたコア支持具に代えて、前記環状鉄心、コイル、又は変圧器コアを支持した状態で、前記変圧器コアを前記コイル切断装置側から前記コイル取り外し装置側へ移動する可動式コア支持具を備えた。

【0023】

具体的態様では、前記可動式コア支持具は、前記コイル切断装置側から前記コイル取り外し装置側に亘って設置された一対の水平部材と、前記環状鉄心の一方の環状面を前記コイルの両側でそれぞれ下方から支持し、前記水平部材上を移動可能な環状面支持具と、前記水平部材上で前記コイル切断装置側から前記コイル取り外し装置側に向かって前記環状面支持具を移動させる支持具移動手段とで構成されている。

【0024】

更に、前記支持具移動手段は、前記水平部材と平行になるように前記環状面支持具に一端が固定され、少なくとも前記コイル切断装置から前記コイル取り外し装置までの間隔より長いボールネジと、前記ボールネジに噛み合う歯車を備えたモータとで構成されている。

【発明の効果】

【0025】

本発明の変圧器コイル分離方法によれば、刃物を、一対の環状鉄心の環状面に向かって、かつ、コイルの巻き付け方向と略垂直に移動することにより、コイルを完全に切断することができる。また、この切断工程において切断されてできたコイルの切れ目から鉄心の一部を通すように環状鉄心又はコイルを移動することにより、環状鉄心とコイルとを分離することができる。

【0026】

また、コイル切断工程では、刃物を、環状鉄心の環状面に平行にならないように、かつ該環状面に沿ってコイルの巻き付け方向に略垂直に移動させることによって、コイルを切断することも可能である。

【0027】

さらに、コイル切断工程の後、各環状鉄心の開口から突出して環状面の一部を覆っているコイルの湾曲部分を、コイルの切れ目の内側から押して該環状面を覆わないように変形させる工程を含むことにより、コイルが環状鉄心の開口を通り易い形状になるため、環状鉄心とコイルとを一層容易に分離させることができる。この場合、その変形させたコイルの一部を、各環状鉄心の開口に押し込むことによって、両者を分離させることができる。或いは、一対の環状鉄心を互いに離れる方向に移動させて両鉄心間に隙間を作り、その隙間に適宜の形状のコイル取り外し具等を挿入して、切れ目の反対側に位置するコイルの一部を押すことによって、両者を分離させることも可能である。

【0028】

また、刃物は両刃を採用することができる。

【0029】

本発明の変圧器コア分離システムによれば、コイルをその巻き付け方向と垂直な方向に切断する刃物を具備するコイル切断装置と、切断されたコイルに形成された切れ目に挿入可能で、所定の方向に動いてコイルを変形させるコイル形状成形具、及び各環状鉄心の開口に挿入可能で、環状鉄心からコイルを取り外すコイル取り外し具を具備するコイル取り外し装置とを備えたことにより、コイルを完全に切断した後、環状鉄心とコイルとを容易に分離することができる。

【0030】

また、コイル形状成形具は一対で備えられ、成形具可動手段は、一対の環状鉄心の間に隙間ができるように、各環状鉄心の開口から一対で突出しているコイルの一部を互いに離れる方向に押すように該一対のコイル形状成形具を移動し、取り外し具移動手段は、その隙間にコイル取り外し具を挿入して、コイルの切れ目の反対側に位置するコイルの一部を押し込ませることにより、環状鉄心とコイルとを容易に分離することができる。

【0031】

さらに、コイル切断装置とコイル取り外し装置とを並べて設置して、環状鉄心、コイル、又は両者を支持した状態で変圧器コアをコイル切断装置側からコイル取り外し装置側へ移動する可動式コア支持具を備えたことにより、全工程を流れ作業で行うことが可能である。この可動式コア支持具は、コイル切断装置側からコイル取り外し装置側に亘って設置された一対の水平部材と、環状鉄心の一方の環状面をコイルの両側でそれぞれ下方から支持し、水平部材上を移動可能な環状面支持具と、水平部材上でコイル切断装置側からコイル取り外し装置側に向かって環状面支持具を移動させる支持具移動手段とで構成することができる。さらに、支持具移動手段は、水平部材と平行になるように環状面支持具に一端が固定され、少なくともコイル切断装置からコイル取り外し装置までの間隔より長いボールネジと、このボールネジに噛み合う歯車を備えたモータとで構成することができる。

【発明を実施するための最良の形態】

【0032】

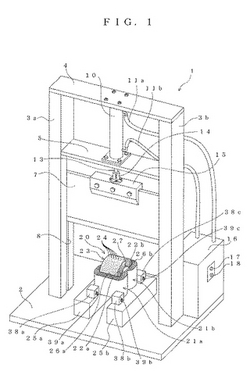

図1は、第1実施例の変圧器コイル分離方法を実施するための変圧器コイル分離システムを構成するコイル切断装置1を示す。

【0033】

このコイル切断装置1は、

装置全体の立設を支持する矩形の台座部2と、

台座部2の中央で所定の間隔(例えば、1m)を開けて鉛直に立設する2本の鉛直フレーム3a,3bと、

鉛直フレーム3a,3bの上部を水平に連結する上部フレーム4と、

鉛直フレーム3a,3bをその中間位置で水平に連結する中間フレーム5

とで構成された鉄骨構造を成している。

【0034】

また、コイル切断装置1は、変圧器コアのコイルの巻き付け方向に垂直な方向の長さより大きい幅の両刃の刃物7を備えている。この刃物7は、コイル切断装置1の鉛直フレーム3a,3bの互いに対向する面にそれぞれ設けられた縦溝8に両端が嵌め込まれており、刃先を下方に向けた状態で上下動可能となっている。また、刃物7の材質は、銅製等のコイルを繰り返し切断することによる損傷を低減するため、硬くて、衝撃や磨耗に強い材質(例えば、合金工具鋼等)のものを使用するのがよい。

【0035】

このコイル切断装置1には、上記の刃物7を上下動させる刃物移動手段として、上部フレーム4と中間フレーム5の間に油圧シリンダ10が鉛直に備えられている。油圧シリンダ10は、両端に作動油の出入口を有する複動形のシリンダであり、それぞれの出入口には、作動油を供給及び排出する油送管11a,11bが接続されている。複動形のシリンダは、シリンダの両端に作動油の出入口を設けることにより、後述の油圧制御装置の方向制御弁により作動油の流れを変えることでピストンの往復運動を可能にしている。また、この油圧シリンダ10には、シリンダ内部のピストンの位置を検知し、電気信号として出力可能な後述の位置センサを内蔵している。

【0036】

この油圧シリンダ10のピストンロッド13は、中間フレーム5を貫通して下方に延び、その先端が円筒形のピストンヘッド14に嵌合して固定されている。このピストンヘッド14と、刃物7の上部を挟み込むように取り付けられている刃物固定具15とを固定することにより、刃物7は、油圧シリンダ10からの動力を受けて上下動可能になっている。

【0037】

さらに、コイル切断装置1は、油圧シリンダ10への作動油の供給の有無を制御する油圧制御装置16を備えている。油圧シリンダ10は、この油圧制御装置16から油送管11a又は11bを通じて作動油を供給され、例えば、約50トンの動力を供給可能となっている。具体的には、この油圧制御装置16には、油圧シリンダ10への作動油の供給の有無を切り替える運転ボタン17及び停止ボタン18が設けられており、この運転ボタン17を押したときは、これに対応して油圧制御装置16から油圧シリンダ10へ作動油が供給され、刃物7が油圧シリンダ10からの動力を受けて下降するように構成しておくのがよい。

【0038】

コイル切断装置1の台座部2の上には、2本の鉛直フレーム3a,3bの間に変圧器コア20を置くことができる。変圧器コア20は、帯状の薄い鉄板を環状に巻いて構成した一対の環状鉄心21a,21bと、各鉄心21a,21bの開口22a,22bを通って巻かれたコイル23とで構成されたいわゆる外鉄形の変圧器コアである。コイル23は、並列に並べた複数の帯状の導線(例えば、2cm幅の銅線)24と絶縁用の紙(図示せず)とを重ねた状態で複数回巻いて構成されている。

【0039】

さらに、台座部2の上には、2本の鉛直フレーム3a,3bの間に、直方体を成す一対のコア支持具25a,25bが所定の間隔で並列に設置されており、この上面が変圧器コア20の環状鉄心21a,21bの下側の環状面26a,26bを下方から支持している。このコア支持具25a,25bの間隔は、例えば、コイル23の巻き付け方向に垂直な方向の長さより若干広くするのがよく、これにより、コア支持具25a,25bが環状鉄心21a,21bの下側の環状面26a,26bを支持したとき、一対のコア支持具25a,25bの間にコイル23の一部が入り込んだ状態になる。

【0040】

変圧器コア20をコア支持具25a,25bで支持する際には、図のように、環状鉄心21a,21bの上側の環状面26a,26bと刃物7が対向し、刃物7がコイル23の巻き付け方向と垂直になるように環状鉄心21a,21bをコア支持具25a,25b上に載せるのがよい。これにより、刃物7は、油圧シリンダ10の動力を受けて下降すれば、変圧器コア20の上方からコイル23の巻き付け方向に対して垂直な向きでコイル23を切断することができる。

【0041】

また、一対のコア支持具25a,25bは、鉄等の磁性体で作ることにより、刃物7でコイル23を切断する際の衝撃等によって変圧器コア20が動いたり、転倒したりするおそれがあるときは、図のように、コア支持具25a,25bの上に複数(例えば、4つ)マグネット38a,38b,38c,38d(図では38dは不可視)を置き、変圧器コア20を挟み込んで固定することができる。このマグネット38a,38b,38c,38dは、側面に設けられた調節つまみ39a,39b,39c,39dの回転に伴って、励磁状態と消磁状態とを切り替えることができるようになっている。

【0042】

また、コイル切断装置1で変圧器コア20のコイル23を切断するときは、図のように、環状鉄心21a,21bの上側の環状面26a,26bとコイル23との隙間に金属板(例えば、ステンレス製の板)27を入れておくことにより、刃物7がコイル23を切断した後に環状鉄心21a,21bに食い込むのを防止することができる。

【0043】

図2は、第1実施例の変圧器コイル分離方法のコイル切断工程において、コイル切断装置1で変圧器コア20のコイル23を切断するときの状態を示す。コイル23を切断するときは、刃物7を、鉄心21a,21bの環状面26a,26b上の金属板27に向かって、変圧器コア20の中心(例えば、図の破線の位置)を通るように下降させるのがよい。

【0044】

図3は、刃物7で変圧器コア20のコイル23を切断したときの状態を示す。図のように、刃物7が下降してコイル23を切断したときは、コイル23には切れ目(例えば、V字形の切れ目)28が形成される。

【0045】

第1実施例のコイル切断装置1では、コイル切断装置1の油圧制御装置16は、上記のように刃物7が下降して変圧器コア20のコイル23を切断するのに要する圧力(例えば、油圧)を検知し、その圧力が所定の大きさに達したとき、自動的に刃物7の下降が停止するように制御を行っている。これにより、刃物7が、環状鉄心21a,21bの環状面26a,26bとコイル23との間に挿入された金属板27に接触したとき、刃物7の下降を停止させることができる。

【0046】

図4は、コイル切断装置1の油圧シリンダ10及び油圧制御装置16の構成を示す。

【0047】

油圧シリンダ10には、シリンダ内のピストンの位置を検知し、これを電気信号として出力可能な位置センサ29が内蔵されている。

【0048】

油圧制御装置16は、

作動油を貯留するタンク30と、

タンク30内にある作動油を圧送するポンプ31と、

ポンプ31を駆動するサーボモータ32と、

サーボモータ32の駆動/停止を制御するモータドライバ33と、

ポンプ31から圧送された作動油の圧力を検知し、これを電気信号として出力可能な圧力検知手段(例えば、圧力センサ)34と、

ポンプ31から圧送された作動油を油送管11a又は11b(図1)のいずれか一方を通して油圧シリンダ10へ供給し、これと同時に他方の油送管11b又は11aを通って油圧シリンダ10から送られる作動油をタンク30へ送る方向制御弁35と、

圧力センサ34が出力した油圧を表わす電気信号(以下「圧力信号」という。)を受けて、これが所定の大きさに達したとき、油圧シリンダ10に供給される作動油の流れの向きが切り替わるように方向制御弁35を制御し、また、位置センサ29が出力した信号に基づいてモータドライバ33を制御する切断制御手段(例えば、CPU)37と

で構成されている。また、モータドライバ33は、油圧制御装置16に設けられた運転ボタン17又は停止ボタン18の押下に対応して出力される運転信号又は停止信号を受け、これに基づいてサーボモータ32の駆動/停止を制御可能な構成となっている。

【0049】

この油圧制御装置16の動作態様を説明する。まず、油圧制御装置16に備えられた運転ボタン17が押下されたとき、これに基づいて運転信号がモータドライバ33に入力される。モータドライバ33は、上記の運転信号に基づいてサーボモータ32を駆動し、これに伴いポンプ31がタンク30内の作動油を圧送し、油送管11aを通って油圧シリンダ10に供給される。これにより、刃物7(図1)が下降して変圧器コア20のコイル23を切断する。刃物7がコイル23を切断するのに要する圧力(油圧)は、例えば、10kg/cm2(3トン程度)である。

【0050】

刃物7は、コイル23を完全に切断した後、環状鉄心21a,21bの上側の環状面26a,26bとコイル23との間に挿入された金属板27に接触する。ここで、金属板27を銅よりも硬質な素材(例えば、ステンレス鋼など)で作ったものを用いた場合には、刃物7が金属板27に接触したとき、刃物7を下降させるのに要する圧力が急激に上昇する。これにより、油圧制御装置16のCPU37は、圧力センサ34から出力された圧力信号に基づいて、これが予め設定された圧力値(例えば、20トン)に達したとき、方向制御弁35を制御して作動油の流れを切り替える。これにより、刃物7は、金属板27に接触したとき、下降を停止して、油圧シリンダ10の動力を受けて上昇する。

【0051】

上記のように、油圧制御装置16が油圧シリンダ10の作動を制御することにより、刃物7が環状鉄心21a,21bの環状面26a,26bに食い込むのを防止することができる。これにより、環状鉄心21a,21bの環状面26a,26bに刃物7が食い込んだ場合に、これと同時にコイル23の切れ端も環状鉄心21a,21bの切れ目に食い込んでしまい、この後に環状鉄心21a,21bからコイル23を取り外すことが困難になるという問題を回避することができる。

【0052】

さらに、油圧シリンダ10に内蔵された位置センサ29が、ピストンがシリンダ内で所定の位置まで移動(下降)したことを示す信号を出力したときに油圧シリンダ10の作動を停止するような構成にすることが可能である。これにより、刃物7を下降させる位置を予め決めておき、その位置で刃物7の下降を停止するように制御を行えば、同寸法の複数の変圧器コアのコイルを、流れ作業で連続的に切断することも可能になる。

【0053】

次に、刃物7は、コイル23を切断した後、油圧シリンダ10の可動範囲内で最も高い位置まで上昇させておくのがよい。そして、油圧シリンダ10に内蔵された位置センサ29が、刃物7が完全に上昇したことを示す信号を出力するように構成しておけば、これを受けた油圧制御装置16のCPU37は、モータドライバ33を制御してサーボモータ32の駆動を停止させることにより、油圧シリンダ10の作動を停止させることができる。

【0054】

また、油圧制御装置16の停止ボタン18を押下したときは、これに伴って停止信号が出力され、これを受けたモータドライバ33がサーボモータ32の駆動を停止させることにより、油圧シリンダ10の作動が停止するような構成にしておくことができる。

【0055】

図5は、第1実施例の変圧器コイル分離システムのコイル取り外し装置40を示す。

【0056】

コイル取り外し装置40は、

装置全体の立設を支持する矩形の台座部42と、

台座部42の四隅から鉛直に立設する鉛直フレーム43a,43b,43c,43dと、

隣り合う鉛直フレーム43a,43b,43c,43d同士の上端部をそれぞれ水平に連結する上部フレーム44a,44b,44c,44dと、

装置右側(図では右側)の鉛直フレーム43b,43c同士、及び左側(図では左側)の鉛直フレーム43a,43d同士を、鉛直フレーム43a,43b,43c,43dの中心より少し下の位置で水平に連結する中間フレーム46a,46bと

で構成された鉄骨構造を成している。

【0057】

また、コイル取り外し装置40には、コイル切断装置1で切断した変圧器コア20のコイル23と環状鉄心21a,21bとを分離するための手段として、

コイル23にできた切れ目28に挿入可能な肉薄部分(例えば、テーパ)48a,48bを有し、所定の方向に動いてコイル23を変形させる一対のコイル形状成形具50a,50bと、

上記のコイル形状成形具50a,50bの肉薄部分48a,48bと環状鉄心21a,21bの環状面26a,26bが対向し、かつ、肉薄部分48a,48bとコイル23の切れ目28とが平行になるように、コイル23を挟み込んだ状態で環状鉄心21a,21bを下方から支持する一対のコア支持具51a,51bと、

上記のコイル形状成形具50a、50bを所定の方向に動かす成形具可動手段52a,52bと、

長い(例えば、1m程度の)板状部分53を有し、下降して変圧器コア20の環状鉄心21a,21bからコイル23を取り外すコイル取り外し具54と、

コイル取り外し具54を上下動させる取り外し具移動手段(例えば、油圧シリンダ)56と

を備えている。

【0058】

上記一対のコア支持具51a,51bのうち手前側(図では手前側)のコア支持具51aには、左右両側に索状の突起が水平に設けられており、これがコイル取り外し装置40の中間フレーム46a,46bに水平に設けられた溝58に嵌合して摺動可能になっている。また、コイル取り外し装置40の前面(図では手前側)には、装置左右の中間フレーム46a,46bと同じ高さの位置に横長の矩形部材59が水平に固定されている。この矩形部材59の手前側の面には、一対の油圧シリンダ60a,60bが左右に固定されており、それぞれのピストンロッドが矩形部材59を貫通して装置内部へ向かって延び、それぞれのピストンヘッドが手前側のコア支持具51aに固定されている。これにより、コア支持具51aは、油圧シリンダ60a,60bからの動力を受けて前後進することができる。

【0059】

一方、後ろ側のコア支持具51bは、鉛直フレーム43c,43dの間で、左右の中間フレーム46a,46bと同じ高さの位置に水平に固定(例えば、溶接)されている。

【0060】

コア支持具51a,51bによって変圧器コア20を支持するときは、コア支持具51a,51bの間隔を、コイル23の巻き付け方向と垂直な方向の長さよりも若干広くしておき、コア支持具51a,51bの間にコイル23の一部を嵌め込むようにすればよい。これにより、変圧器コア20は、環状鉄心21a,21bの一部をコア支持具51a,51bの上に載せた状態で下方から支持される。そして、手前側のコア支持具51aを変圧器コア20側へ移動させることによって、変圧器コア20は、コイル23の一部が一対のコア支持具51a,51bの間に挟み込まれた状態で安定して支持される。コア支持具51a,51bによって変圧器コア20を支持する際には、コイル切断装置1によるコイル切断工程において、環状鉄心21a,21bの環状面26a,26bとコイル23との間に挿入しておいた金属板27を予め取り除いておくのがよい。

【0061】

コイル取り外し装置40の成形具可動手段52a,52bは、

上記コア支持具51a,51bが変圧器コア20の環状鉄心21a,21bを支持したとき、コイル形状成形具50a,50bの肉薄部分48a,48bのいずれか一方をコイル23の切れ目28に挿入できるように、コイル形状成形具50a,50bを水平移動させる移動手段(例えば、油圧シリンダ)62a,62bと、

上記と同様の目的で、コイル形状成形具50a,50bを上下動させる移動手段(例えば、油圧シリンダ)63a,63bと、

例えば、コイル23の切れ目28に挿入されたコイル形状成形具50aの肉薄部分48aによって、切れ目28を拡げるようにコイル形状成形具50a,50bを所定の方向に動かす移動手段(例えば、油圧シリンダ)64a,64bと

を備えている。

【0062】

具体的には、コイル取り外し装置40の左側の鉛直フレーム43a,43dの互いに対向する面、及び右側の鉛直フレーム43b,43cの互いに対向する面には、縦溝66a,66bが設けられている。そして、左側の鉛直フレーム43a,43d同士の間、及び右側の鉛直フレーム43b,43c同士の間には、両端に突起部が設けられた矩形部材67a,67bがそれぞれ配置されており、その突起部と鉛直フレーム43a,43b,43c,43dの縦溝66a,66bが摺合可能に嵌合している。

【0063】

また、上記の矩形部材67a,67bの中央には、コイル形状成形具50a,50bを水平移動させる油圧シリンダ62a,62bを固定するための矩形のシリンダ固定具68a,68bが取り付けられている。さらに、各矩形部材67a,67bの上方に位置するコイル取り外し装置40の上部フレーム44d,44bの上部には、コイル形状成形具50a,50bを上下動させるための油圧シリンダ63a,63bが固定されており、そのピストンロッドが上部フレーム44d,44bを貫通して下方に延び、そのピストンヘッドとシリンダ固定具68a,68bとが連結されている。これにより、各矩形部材67a,67bは、上部フレーム44d,44bに設置された油圧シリンダ63a,63bからの動力を受けて上下動可能となっている。

【0064】

また、矩形部材67a,67b上には、互いの両端部同士を水平に連結する矩形の連結部材70a,70bが固定されており、これにより、左右の矩形部材67a,67bが一体となって上下動することができるようになっている。この連結部材70a,70bには、互いに対向する面に索状の溝72a,72bが全長に亘って水平に設けられている。この連結部材70a,70bの間には、コイル形状成形具50a,50bを水平移動させる油圧シリンダ62a,62bのピストンヘッドが固定された矩形の水平移動部材73a,73bが位置し、この水平移動部材73a,73bの両端にそれぞれ設けられた突起が連結部材70a,70bの溝72a,72bに摺合可能に嵌合している。これにより、水平移動部材73a,73bは、油圧シリンダ62a,62bからの動力を受けて水平(図では左右に)移動可能となっている。

【0065】

上記の水平移動部材73a,73bには、コイル取り外し装置40の中心側に位置する面に、一対のヒンジ部材75a,75bが左右に固定されており、このヒンジ部材75a,75bを介してコイル形状成形具50a,50bが固定されている。これにより、このコイル形状成形具50a,50bは、ヒンジ部材75a,75bの支点を中心として縦に回転することができるようになっている。

【0066】

また、水平移動部材73a,73b上には、コイル形状成形具50a,50bを所定の方向に動かす油圧シリンダ64a,64bが固定されている。この油圧シリンダ64a,64bは、ヒンジ機構を備えた固定具と一体的に構成されている油圧シリンダであり、そのピストンロッドが装置中央に向かって延び、ヒンジ機構を備えたピストンヘッド77a,77bを介してコイル形状成形具50a,50bの上部に連結されている。これにより、コイル形状成形具50a,50bは、油圧シリンダ64a,64bからの動力を受け、水平移動部材73a,73bに固定されたヒンジ部材75a,75bの支点を中心として回転可能となっている。

【0067】

次に、コイル取り外し具54と取り外し具移動手段(例えば、油圧シリンダ)56の配置構成を説明する。

【0068】

コイル取り外し装置40の左右の成形具可動手段52a,52bを連結する連結部材70a,70bそれぞれの中央部には、矩形部材76a,76bが鉛直に固定(例えば、溶接)されており、その上端部同士が矩形部材78によって水平に連結されている。この矩形部材78の上面には、取り外し具移動手段として油圧シリンダ56が鉛直に固定されており、そのピストンロッドが矩形部材78を貫通して下方に延びている。一方、コイル取り外し具54は、鉄などで作られた縦長の板状部分53と、この板状部分53の上部に固定され、上面側に上記油圧シリンダ56のピストンロッドが嵌合する大きさの穴が設けられた略円筒形のピストンロッド固定具79とで構成されている。このコイル取り外し具54は、ピストンロッド固定具79上面の穴に油圧シリンダ56のピストンロッドを嵌合して油圧シリンダ56と一体となっており、油圧シリンダ56からの動力を受けて上下動可能となっている。

【0069】

図6は、コイル取り外し装置40(図5)のコイル形状成形具50a,50bを移動し、コイル23の切れ目28に一方のコイル形状成形具50aの肉薄部分48aを挿入するときの状態を示す。

【0070】

第1実施例のコイル取り外し装置40では、変圧器コイル分離方法における変圧器コア20の環状鉄心21a,21bとコイル23とを分離する工程を行う際、予めコイル23を適宜の形状に変形させる。具体的には、まず、図のように、コイル取り外し装置40の成形具可動手段52a,52bの油圧シリンダ62a,62bを作動させ、一方のコイル形状成形具50aの肉薄部分48aの先端を、コイル23に形成された切れ目28の上に位置させるとともに、他方のコイル形状成形具50bの肉薄部分48bを、下降したときにコイル23の側面に接触するように位置させる。

【0071】

次に、コイル取り外し装置40の成形具可動手段52a,52bに備えられた鉛直方向移動用の油圧シリンダ63a,63b(図5)を作動させ、コイル形状成形具50a,50bを下降させる。

【0072】

図7は、一方のコイル形状成形具50aの肉薄部分48aをコイル23の切れ目28に挿入し、他方のコイル形状成形具50bの肉薄部分48bをコイル23の側面に接触させた状態を示す。コイル形状成形具50aの肉薄部分48aをコイル23の切れ目28に挿入するときは、肉薄部分の48aの先端がコイル23の切れ目28を完全に通過させておくのが好適である。この後、コイル23の切れ目28に挿入したコイル形状成形具50aの肉薄部分48aを他方のコイル形状成形具50b側へ動かすことにより、コイル23の一部を変形させる。

【0073】

図8は、変圧器コア20のコイル23を変形させるため、切れ目28に挿入したコイル形状成形具50aの肉薄部分48aを、他方のコイル形状成形具50b側に動かすときの状態を示す。具体的には、コイル取り外し装置40の成形具可動手段52aに備えられた油圧シリンダ64aを作動させてピストンロッドを縮めることにより、一方のコイル形状成形具50aが成形具可動手段52aの水平移動部材73aに固定されたヒンジ部材75aの支点を中心として回転し、これに伴って肉薄部分48aが他方のコイル形状成形具50b側(図では右側)へ移動する。これにより、この工程では、各環状鉄心21a,21bの開口22a,22b(図1)から上方に突出して環状面26a,26bの一部を覆っているコイル23の湾曲部分80a,80aを、コイル23の切れ目28の内側から押して該環状面26a,26bを覆わないように変形させることができる。

【0074】

図9は、一方のコイル形状成形具50aの肉薄部分48aを動かすことにより、コイル23の一方の湾曲部分80bが変形した状態を示す。このように、第1実施例の変圧器コイル分離方法における環状鉄心21a,21bとコイル23とを分離する工程では、一方のコイル形状成形具50aが動くとき、他方のコイル形状成形具50bがコイル23の横に接触しているため、変圧器コア20全体がコイル形状成形具50aの肉薄部分48aに付勢されても、変圧器コア20が動いたり、転倒したりすることなく工程を円滑に進めることができる。

【0075】

また、コイル取り外し装置40では、コイル形状成形具50a,50bは回転可能になっているため、変圧器コア20のコイル23の切れ目28に挿入したコイル形状成形具50a又は50bの肉薄部分48a又は48bが、その回転モーメントを利用してコイル23を容易に変形させることができるようになっている。

【0076】

上記のように、コイル23の一方の湾曲部分80bを変形させるときは、湾曲部分80bが環状鉄心21bの環状面26bを覆わなくなるようにするのがよい。これにより、コイル23の一方の湾曲部分80bは、環状鉄心21bの開口22bから上方に突出する成形突起部81bを形成する。

【0077】

図10は、変圧器コア20のコイル23の一方の湾曲部分80bを変形させた後、他方の湾曲部分80aを変形させるときの状態を示す。湾曲部分80aを変形させる方法は、湾曲部分80bを変形させた方法と同様であり、湾曲部分80aは、変形した結果、環状鉄心21aの開口22aから上方に突出する成形突起部81aを形成する。

【0078】

変圧器コイル分離方法における環状鉄心21a,21bとコイル23とを分離する工程では、コイル23の湾曲部分80a,80bを、環状鉄心21a,21bの環状面26a,26bを覆わないように変形させた後、両者を分離させる。

【0079】

図11は、環状鉄心21a,21bとコイル23とを分離する方法の一例を示す。コイル23の湾曲部分80a,80bを上手く変形させることができれば、図のように、コイル23が自重によって落下することにより、環状鉄心21a,21bとコイル23とを分離することができる。

【0080】

図12,図13は、両方のコイル形状成形具50a,50bの肉薄部分48a,48bが、内側からコイル23の一部をそれぞれ押すときの状態を示す。

【0081】

第1実施例の変圧器コイル分離方法における環状鉄心21a,21bとコイル23とを分離する工程では、図11のようにコイル23が自重で落下しない場合、一対の環状鉄心21a,21bを互いに離れる方向(図12の矢印の方向)に移動させて両鉄心間に隙間82を作り、この隙間82からコイル取り外し装置40のコイル取り外し具54(図5)を挿入して、切れ目28の反対側(図では下側)に位置するコイル23の一部を上から押すことによって、両者を分離させることができる。

【0082】

図14,図15は、コイル取り外し装置40のコイル取り外し具54によって、環状鉄心21a,21bからコイル23を分離させるときの状態を示す。

【0083】

このように、両鉄心間の隙間82にコイル取り外し具54の板状部分53を挿入して下降させ、両環状鉄心21a,21bの下方に位置するコイル23の一部を押し込むことにより、環状鉄心21a,21bとコイル23とを容易に分離することができる。

【0084】

以上、本発明の第1実施例を説明したが、本発明はこれに限られず、上記のコイル切断装置1とコイル取り外し装置40とにおける工程を流れ作業で行うようにすることができる。その具体的構成を本発明の第2実施例として説明する。

【0085】

図16は、第2実施例の変圧器コイル分離システムであり、コイル切断装置85とコイル取り外し装置86とを並べて設置した状態を示す。

【0086】

このコイル切断装置85は、

一対の鉛直フレーム87a,87bと、

鉛直フレーム87a,87bの上部を水平に連結する上部フレーム88と、

所定の高さ(例えば、1m)の位置で鉛直フレーム87a,87bを連結する中間フレーム89と

で構成された鉄骨構造を有している。

【0087】

また、このコイル切断装置85は、変圧器コア96のコイル97を切断するための具体的手段として、

両刃の刃物93と、

上部フレーム88上に固定され、刃物93を上下動させる手段としての油圧シリンダ94とを具備している。

【0088】

このコイル切断装置85においても、第1実施例のコイル切断装置1に備えられた油圧制御装置16(図1,図4)を用いて油圧シリンダ94の作動を制御するのが好適である。

【0089】

また、このコイル切断装置85でコイル97を切断したときは、第1実施例の場合と同様に、コイル97には切れ目98が形成される。

【0090】

第2実施例のコイル取り外し装置86は、

装置の四隅に立設する鉛直フレーム100a,100b,100c,100dと、

この鉛直フレーム100a,100b,100c,100dのうち左側の2本のフレーム100a,100b同士及び右側の2本のフレーム100c,100d同士の上部をそれぞれ水平に連結する上部フレーム101a,101bと、

所定の高さ(例えば、1m)の位置で鉛直フレーム100a,100b,100c,100dのうち左側の2本のフレーム100a,100b同士及び右側の2本のフレーム100c,100d同士をそれぞれ水平に連結する中間フレーム103a,103bと

で構成された鉄骨構造を成している。

【0091】

また、このコイル取り外し装置86は、上記のコイル切断装置85で切断された変圧器コア96のコイル97と、変圧器コア96の環状鉄心102a,102bとを分離するための手段として、

コイル97の切れ目98に挿入可能な肉薄部分(例えば、テーパ)を有する一対のコイル形状成形具104a,104bと、

コイル形状成形具104a,104bを鉛直方向及び水平方向に移動させる成形具可動手段106と、

変圧器コア96のコイル97の巻き付け方向に垂直な方向の長さと略同寸法の幅の板状部分から成るコイル取り外し具108と、

コイル取り外し具108を下方に移動させる手段としての油圧シリンダ109と

を備えている。

【0092】

コイル取り外し装置86の成形具可動手段106は、矩形環状のフレーム110を有し、一対のコイル形状成形具104a,104bを鉛直方向及び水平方向に移動させる具体的手段として、

コイル形状成形具104a,104bを鉛直方向に移動させるため、上記のフレーム110全体を鉛直方向に移動する手段としてコイル取り外し装置86の上部フレーム101a,101b上に鉛直に固定された一対の油圧シリンダ112a,112bと、

コイル形状成形具104a,104bを水平方向に移動させるため、フレーム110に水平に固定された一対の油圧シリンダ114a,114bと、

矩形環状のフレーム110に固定され、コイル取り外し具108を上下動させる手段としての油圧シリンダ109をフレーム110の上方で支持するシリンダ固定部材116と

を備えている。以上の構成により、フレーム110が油圧シリンダ112a,112bからの動力を受けて上下動することにより、一対のコイル形状成形具104a,104bも上下動することができる。

【0093】

また、この変圧器コイル分離システムでは、上記のコイル切断装置85とコイル取り外し装置86とを並べて設置されているが、具体的には、コイル切断装置85の刃物93とコイル取り外し装置86のコイル形状成形具104a,104bの肉薄部分(例えば、テーパ部分)とが平行になるように両装置を並べて構成するのがよい。そして、この変圧器コイル分離システムは、変圧器コア96の環状鉄心102a,102bを支持した状態で変圧器コア96をコイル切断装置85側からコイル取り外し装置86側へ移動させる可動式コア支持具120を備えたことで、両装置にて行う各種工程を流れ作業で行うことができる。

【0094】

この可動式コア支持具120は、変圧器コア96をコイル切断装置85側からコイル取り外し装置86側へ移動させる具体的手段として、

コイル切断装置85側からコイル取り外し装置86側に亘って設置された2本の水平部材122a,122bと、

変圧器コア96の環状鉄心102a,102bの下側の環状面124a,124bをコイル97の両側でそれぞれ下方から支持し、水平移動可能に水平部材122a,122b上に載せられた環状面支持具126a,126bと、

水平部材122a,122b上でコイル切断装置85側からコイル取り外し装置86側に向かって環状面支持具126a,126bを移動させる支持具移動手段128と

を有している。

【0095】

コイル切断装置85側からコイル取り外し装置86側に亘って設置された2本の水平部材122a,122bのうち、一方(図では後ろ側)の水平部材122aは、コイル切断装置85の中間フレーム89及びコイル取り外し装置86の中間フレーム103a,103b上に固定され、他方の水平部材122bは、中間フレーム89及び中間フレーム103a,103b上に水平移動可能に載せられている。また、コイル切断装置85の手前側の鉛直フレーム87b及びコイル取り外し装置86の手前右側の鉛直フレーム100cには、油圧シリンダ125a,125bが水平に固定されており、そのピストンロッドが水平部材122a,122b側に向かって延び、手前側の水平部材122bに連結されている。これにより、水平部材122a,122bのうち手前側の水平部材122bは、油圧シリンダ125a,125bからの動力を受けて水平移動することができる。ここで、両水平部材122a,122bの間隔は、変圧器コア96のコイル97の巻き付け方向に垂直な方向の長さより若干広めにしておくのがよい。

【0096】

上記水平部材122a,122b上に載せた環状面支持具126a,126bは、それぞれ2枚の平板を直角に接合したL字形を成しており、さらに、後部(図では左側の部分)には矩形の平板129a,129aが鉛直に固定されている。この環状面支持具126a,126bはL字形の一方の部分を水平部材122a,122bに載せてあり、他方の部分をそれぞれ両水平部材122a,122bが対向する面に沿わせてある。そして、この環状面支持具126a,126bは、上面側に変圧器コア96の環状鉄心102a,102bの一部を載せた状態で、変圧器コア96を支持している。

【0097】

また、環状面支持具126a,126bを水平部材122a,122b上で移動させる支持具移動手段128は、

水平部材122a,122bと平行になるように環状面支持具126a,126b後部の平板129a,129bに一端が固定され、少なくともコイル切断装置85からコイル取り外し装置86までの距離より長い一対のボールネジ132a,132bと、

このボールネジ132a,132bに噛み合う歯車134a,134bを備えたモータ136と

で構成されている。これにより、変圧器コア96は、モータ136の動力を受けた歯車134a,134bの回転に伴ってボールネジ132a,132bがその長手方向、即ち水平部材122a,122bと平行に移動することにより、環状面支持具126a,126bと共に水平部材122a,122b上を移動することができる。

【0098】

第2実施例の変圧器コイル分離システムでは、上記のように、コイル切断装置85とコイル取り外し装置86とを並べて設置し、コイル切断装置85側からコイル取り外し装置86側に変圧器コア96を搬送する手段を備えたことにより、第1実施例で説明した変圧器コイル分離方法における一連の工程を流れ作業で行うことができる。また、第2実施例のコイル切断装置85で変圧器コア96のコイル97を切断する場合においても、変圧器コア96の環状鉄心102a,102bの上側の環状面124a,124bとコイル97との間に金属板(例えば、ステンレス製の板)140を挿入しておくのがよい。

【0099】

この変圧器コイル分離システムにおいて、変圧器コア96の環状鉄心102a,102bとコイル97とを分離する方法について説明する。

【0100】

まず、可動式コア支持具120の水平部材122a,122b上の環状面支持具126a,126bに変圧器コア96を載せ、コイル97を切断する工程を行う。具体的には、支持具移動手段128のモータ136を駆動し、コイル97がコイル切断装置85の刃物93の真下に位置するように、変圧器コア96と共に環状面支持具126a,126bを移動させる。コイル切断装置85によるコイル97の切断位置は、第1実施例で説明した位置と同じである。そして、コイル97を切断した後は、環状鉄心102a,102bとコイル97との間に挿入しておいた金属板140を取り除いておくのがよい。

【0101】

そして、変圧器コア96をコイル切断装置85側からコイル取り外し装置86側へ環状面支持具126a,126bと共に移動させる。具体的には、変圧器コア96がコイル取り外し装置86の中央に位置するようにするのがよい。

【0102】

次に、コイル97を変形させる工程を行う。具体的には、コイル形状成形具104a,104bを水平移動させるために成形具可動手段106に備えられた油圧シリンダ114a,114bを作動し、一方のコイル形状成形具104aの肉薄部分の先端を、変圧器コア96のコイル97の切れ目98の真上に位置させるとともに、他方のコイル形状成形具104bの肉薄部分を、下降したときにコイル97の側面に接触する位置に移動させる。そして、成形具可動手段106のフレーム110を鉛直移動させる油圧シリンダ112a,112bを作動して、フレーム110と共にコイル形状成形具104a,104bを下降させることにより、一方のコイル形状成形具104aの肉薄部分をコイル97の切れ目98に挿入することができる。この後、コイル形状成形具104a,104bの水平移動用の油圧シリンダ114a,114bのうち一方の油圧シリンダ114aを作動してピストンロッドを引くことにより、コイル形状成形具104aがコイル97を切れ目98の内側から他方のコイル形状成形具104b側に向かって押し、その結果、コイル97の一方の湾曲部分が変形する(図9,図10参照)。これと同様にして、コイル97の他方の湾曲部分も変形させておく。

【0103】

上記のようにコイル97を変形させた結果、各環状鉄心102a,102bの開口142a,142bから上方に突出して環状鉄心102a,102bの環状面124a,124bの一部を覆っていたコイル97の湾曲部分が、当該環状面124a,124bを覆わないようになる(図9,図10)。

【0104】

この状態でコイルの97が自重で落下する場合(図11参照)には、第2実施例の変圧器コイル分離方法の全工程が終了する。一方、コイル97が自重で落下しない場合には、両コイル形状成形具104a,104bをコイル97の切れ目98に挿入し、互いに離れる方向に移動して、両鉄心間に隙間を作る(図13参照)。そして、その隙間にコイル取り外し具108を挿入して下降させることにより(図14参照)、両鉄心の下方に位置するコイル97の一部を下方に押し込んで、環状鉄心102a,102bとコイル97とを分離することができる(図15参照)。

【0105】

以上、第2実施例について説明したが、本発明の変圧器コイル分離方法及び変圧器コイル分離システムは、上記の実施態様に限られず、以下のような種々の実施態様を採用することができる。

【0106】

図17は、第1実施例の変圧器コイル分離システムにおけるコイル取り外し装置40に備えられた1つのコイル形状成形具50aのみを用いて、変圧器コア20のコイル23を変形させるときの状態を示す。

【0107】

第1実施例では、コイル23の湾曲部分80a,80bを変形させるとき、一方のコイル形状成形具50a又は50bの肉薄部分48a又は48bを、他方のコイル形状成形具50b又は50a側へ動かすことによって、一対のコイル形状成形具50a,50bで挟み込むようにしていたが、図のように、複数(例えば、4つ)のマグネット150a,150b,150c,150d(150aは不可視)で変圧器コア20を動かないように固定すれば、1つのコイル形状成形具50aを動かす(図の矢印の方向へ動かす)だけで、湾曲部分80a,80bを変形させることができる。このマグネット150a,150b,150c,150dも、第1実施例のコイル切断工程で使用したマグネット38a,38b,38c,38dと同様に、調節つまみ151a,151b,151c,151dによって消磁状態/励磁状態を切り替えることができる。

【0108】

図18は、コイル23の一方の湾曲部分80bを変形させたときの状態を示す。このように、マグネット150a,150b,150c,150dで変圧器コア20を支持していることにより、コイル23の湾曲部分80bがコイル形状成形具50aによって押されても、変圧器コア20は倒れたり、動いたりせず、この工程を円滑に進めることができる。

【0109】

この実施態様においても、コイル23の一方の湾曲部分80bを変形させるときは、湾曲部分80bが環状鉄心21bの環状面26bを覆わなくなるようにするのがよい。これにより、コイル23の一方の湾曲部分80bは、環状鉄心21bの開口22bから上方に突出する成形突起部81bを形成する。

【0110】

そして、図のように、一方の湾曲部分80bが、環状鉄心21bの環状面26bを覆わないように変形して成形突起部81bを形成した後、コイル形状成形具50aの肉薄部分48aを反対側へ移動させて、図19に示すように、コイル23の他方の湾曲部分80aも同様に変形させて、成形突起部81aを形成させておく。

【0111】

次に、環状鉄心21a,21bからコイル23を取り外す工程を行うが、コイル23の湾曲部分80a,80bを変形させた後、コイル23が自重で落下して環状鉄心21a,21bから分離する場合(図11参照)には、この実施態様における全ての工程は終了する。

【0112】

図20は、一対の棒153a,153bで環状鉄心21a,21bからコイル23を押し抜くときの状態を示す。第1実施例では、コイル取り外し装置40に備えられたコイル取り外し具54は、板状部分53を有していたが、このコイル取り外し具54に代えて、一対の棒153a,153b又は棒153a,153bを有する取り外し具を採用することができる。この場合、コイル取り外し装置40には、この棒153a,153bを上下動させる手段として、取り外し具移動手段(例えば、油圧シリンダ)56を一対で備えるのがよい。そして、棒153a,153bを下降して、一対の環状鉄心21a,21bの開口22a,22bからそれぞれ上方に突出するコイル23の成形突起部81a,81bを上方から押し込む。この棒153a,153bは、一対の環状鉄心21a,21bの開口22a,22bに挿入可能な太さで作るのがよい。

【0113】

図21は、コイル23の成形突起部81a,81bを、各環状鉄心21a,21bの開口22a,22bに押し込んだ状態を示す。

【0114】

コイル23の成形突起部81a,81bは、一対の棒153a,153bによって、環状鉄心21a,21bの環状面26a,26bに覆い被さらないように予め変形させられているため、棒153a,153bが成形突起部81a,81bを上方から押したときは、この成形突起部81a,81bが環状鉄心21a,21bの開口22a,22bの縁部に係止することなく、コイル23の一部は環状鉄心21a,21bの開口22a,22b内をスムーズに移動(下降)することができる。これにより、環状鉄心21a,21bとコイル23は、徐々に分離されていく。

【0115】

図22は、別形態の外鉄形変圧器コア155のコイル156を切断するときの状態を示す。第1実施例では、外鉄形変圧器コア20として、うすい帯状の鉄板を環状に巻いて成る一対の環状鉄心21a,21bと、各鉄心の開口22a,22bを通して巻かれたコイル23とで構成したものを対象にしたが、図のように、略短冊形の鉄板159を矩形環状に積層した一対の矩形環状鉄心157a,157bと、各鉄心の開口158a,158bを通して巻かれたコイル156とで構成したものを対象にすることも可能である。この変圧器コア155のコイル156も、第1実施例で使用したコイル切断装置1を用いて、第1実施例と同じ方法で切断することができる。この場合にも、矩形環状鉄心157a,157bとコイル156との間に金属板(例えば、ステンレス製の板)160を挿入しておくのがよい。

【0116】

図23は、第1実施例で使用したコイル取り外し装置40にて、変圧器コア155のコイル156を変形させるときの状態を示す。この場合も、第1実施例と同じ方法(図6〜図10)でコイル156を変形させることができる。コイル156を変形させた後、コイルが自重で落下して、矩形環状鉄心157a,157bから抜け落ちれば(図11)、その時点で全工程を終了し、コイルが自重で抜け落ちないときは、第1実施例と同じ方法(図12〜図15)で矩形環状鉄心157a,157bとコイル156とを分離させることができる。

【0117】

以上、本発明の各種実施態様について説明したが、本発明はこれに限られない。例えば、図24に示すように、第1実施例では、刃物7をA方向に、即ち変圧器コア20の環状鉄心21a,21bの環状面26a,26bに垂直に向かって、かつ、コイル23の巻き付け方向と垂直に移動することにより、コイル23を切断したが、コイル23を切断するときは、刃物7を、図のB方向やC方向に移動させることも可能である。即ち、刃物7は、環状鉄心21a,21bの環状面26a,26bに対して斜めに移動するようにしても、上記実施例と同様にコイル23を完全に切断することができる。また、この場合、刃物7の移動方向は変えずに変圧器コア20の向きを変えることにより、結果的に刃物7が変圧器コア20のコイル23に対して斜めの方向(B方向又はC方向)に移動してコイル23を切断する構成にしてもよい。この構成は、第2実施例のように、本発明の変圧器コア分離方法の全工程を流れ作業で行う場合(図16)にも適用可能である。

【0118】

また、第1実施例(図2,図3)では、刃物7は、変圧器コア20の環状鉄心21a,21bの環状面26a,26bに向かって、コイル23の巻き付け方向と略垂直に移動することにより、コイル23を切断したが、図25に示すように、第1実施例の刃物7とは別の刃物145を、環状鉄心21a,21bの環状面26a,26bに平行にならないように、かつ当該環状面26a,26bに沿ってコイル23の巻き付け方向に略垂直(図の矢印の方向)に移動するようにしてもよい。この場合、変圧器コア20を支持する手段として、固定されたコア支持具146aと、可動式のコア支持具146bを用いて、変圧器コア20の鉄心21の両側の環状面26を挟み込み、刃物145の下降に伴って変圧器コア20、環状鉄心21a,21b、コイル23が傾いたり、転倒したりしないようにするのが好適である。この可動式のコア支持具146bを動かす手段としては、油圧シリンダ等の適宜の手段を用いることができる。

【0119】

また、第1実施例の変圧器コイル分離方法では、変圧器コア20のコイル23を切断した後は、コイル取り外し装置40によって環状鉄心21a,21bとコイル23とを分離するようにしたが、このコイル取り外し装置40にて行う工程を手作業で行うことも可能である。

【0120】

さらに、実施例においては、刃物7,93やコイル形状成形具50a,50b,104a,104b等を移動させる手段として油圧シリンダを採用したが、これに限られず、エアシリンダや、ボールネジとこれに噛み合うギアを備えたモータとの組み合わせ等、適宜の移動手段を採用することが可能であり、この本発明の変圧器コイル分離システムの設置場所或いは使用者の事情等に合わせて適宜の手段を用いることができる。

【0121】

或いは、第2実施例の変圧器コイル分離システム(図16)では、支持具移動手段128として、2本のボールネジ132a,132bと、これに噛み合う歯車134a,134bを備えたモータ136との組み合わせにより構成したが、水平部材122a,122bに代えてベルトコンベヤを設置し、これに変圧器コア96を直接載せるか、又は第2実施例と同様に環状面支持具126a,126bをベルトコンベヤに載せるようにしてもよい。

【0122】

実施例では、刃物7,93,145として両刃のものを採用したが、片刃の刃物を使用しても、上記と同様に、コイルを完全に切断することができる。

【0123】

また、第1実施例の変圧器コア20の環状鉄心21a,21bとコイル23とを分離するとき(図14,図15)は、コイル取り外し具54の板状部分53がコイル23の一部を押して移動させた結果、環状鉄心21a,21bとコイル23とを分離するようにしたが、本発明はこれに限られない。例えば、コイル取り外し具54の板状部分53の下降を途中で停止して、環状鉄心21a,21bを上方に移動させれば、環状鉄心21a,21bとコイル23とを分離することができる。この場合、例えば、油圧シリンダ等の適宜の移動手段を用いて一対のコア支持具51a,51bを、環状鉄心21a,21bを支持した状態で、上昇させればよい。

【図面の簡単な説明】

【0124】

【図1】本発明の第1実施例のコイル切断装置を示す図。

【図2】コイル切断装置の刃物で変圧器コアのコイルを切断するときの状態を示す図。

【図3】コイル切断装置の刃物で変圧器コアのコイルを切断したときの状態を示す図。

【図4】コイル切断装置に備えられた油圧制御装置の構成を示す図。

【図5】第1実施例のコイル取り外し装置を示す図。

【図6】コイルの切れ目に一方のコイル形状成形具の肉薄部分を挿入するときの状態を示す図。

【図7】一方のコイル形状成形具の肉薄部分をコイルの切れ目に挿入し、他方のコイル形状成形具の肉薄部分をコイルの側面に接触させた状態を示す図。

【図8】切れ目に挿入したコイル形状成形具の肉薄部分を、他方のコイル形状成形具側に動かすときの状態を示す図。

【図9】一方のコイル形状成形具の肉薄部分を動かすことにより、コイルの一方の湾曲部分を変形させた状態を示す図。

【図10】変圧器コアのコイルの一方の湾曲部分を変形させた後、他方の湾曲部分も同様に変形させるときの状態を示す図。

【図11】コイルが自重で落下することにより、環状鉄心とコイルとが分離されたときの状態を示す図。

【図12】両方のコイル形状成形具の肉薄部分が、内側からコイルの一部をそれぞれ押すときの状態を示す図。

【図13】図12の後、コイルの一部が押し広げられた状態を示す図。

【図14】コイル取り外し装置のコイル取り外し具を両鉄心間の隙間に挿入するときの状態を示す図。

【図15】コイル取り外し具でコイルを押し込むときの状態を示す図。

【図16】第2実施例の変圧器コイル分離システムを示す図。

【図17】第1実施例の変圧器コイル分離システムにおけるコイル取り外し装置に備えられた1つのコイル形状成形具のみを用いて、変圧器コアのコイルを変形させるときの状態を示す図。

【図18】コイルの一方の湾曲部分を変形させたときの状態を示す図。

【図19】コイルの両方の湾曲部分を変形させたときの状態を示す図。

【図20】一対の棒で環状鉄心からコイルを押し抜くときの状態を示す図。

【図21】コイルの成形突起部を、各環状鉄心の開口に押し込んだ状態を示す図。

【図22】別形態の外鉄形変圧器コアのコイルを切断するときの状態を示す図。

【図23】第1実施例で使用したコイル取り外し装置にて、別形態の変圧器コアのコイルを変形させるときの状態を示す図。

【図24】コイルを切断することができる刃物の移動方向を示す図。

【図25】刃物を別の方向に移動してコイルを切断するときの状態を示す図。

【符号の説明】

【0125】

1,85…コイル切断装置、2,42…台座部、3a,3b,43a,43b,43c,43d,87a,87b,100a,100b,100c,100d…鉛直フレーム、4,44a,44b,44c,44d,88,101a,101b…上部フレーム、5,46a,46b,89,103a,103b…中間フレーム、7,93,145…刃物、8,66a,66b…縦溝、10,60a,60b,62a,62b,63a,63b,64a,64b,94,109,112a,112b,114a,114b,125a,125b…油圧シリンダ、11a,11b…油送管、13…ピストンロッド、14,77a,77b…ピストンヘッド、15…刃物固定具、16…油圧制御装置、17…運転ボタン、18…停止ボタン、20,96,155…変圧器コア、21a,21b,102a,102b…環状鉄心、22a,22b,142a,142b,158a,158b…開口、23,97,156…コイル、24…導線、25a,25b,51a,51b,146a,146b…コア支持具、26a,26b,124a,124b…環状面、27,140,160…金属板、28,98…切れ目、29…位置センサ、30…タンク、31…ポンプ、32…サーボモータ、33…モータドライバ、34…圧力検知手段、35…方向制御弁、37…切断制御手段、38a,38b,38c,38d,150a,150b,150c,150d…マグネット、39a,39,39c,39d,151a,151b,151c,151d…調節つまみ、40,86…コイル取り外し装置、48a,48b…肉薄部分、50a,50b,104a,104b…コイル形状成形具、52a,52b,106…成形具可動手段、53…板状部分、54,108…コイル取り外し具、56…取り外し具移動手段、58,72a,72b…溝、59,67a,67b,76a,76b,78…矩形部材、68a,68b…シリンダ固定具、70a,70b…連結部材、73a,73b…水平移動部材、75a,75b…ヒンジ部材、79…ピストンロッド固定具、80a,80a…湾曲部分、81b,81a…成形突起部、82…隙間、110…フレーム、116…シリンダ固定部材、120…可動式コア支持具、122a,122b…水平部材、126a,126b…環状面支持具、128…支持具移動手段、129a,129a…平板、132a,132b…ボールネジ、134a,134b…歯車、136…モータ、153a,153b…棒、159…鉄板、157a,157b…矩形環状鉄心。

【技術分野】

【0001】

本発明は、変圧器コアを構成する鉄心とコイルとを分離するための変圧器コイル分離方法及び変圧器コイル分離システムに関する。

【背景技術】

【0002】

一般に、発電所から電線を通してビルや家屋に供給される電力は、電柱等に設置されている変圧器によって適当な電圧(例えば、100V)に調整されている。

【0003】

この変圧器は、電磁誘導現象を利用して交流電圧を昇降させる装置で、軟磁性材料(例えば、ケイ素鋼など)の略帯状の板を環状に積層した鉄心と、その鉄心中央の開口を通して巻かれた銅線等から成る複数(例えば、2個)のコイルとから成る内鉄形の変圧器コア、又は一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとから成る外鉄形の変圧器コアを有している。

【0004】

変圧器コアの鉄心は、電磁誘導を繰り返すうちに、磁束に対して垂直な渦電流が流れることで発熱して、電力の熱損失を引き起こす。鉄心の積層構造は、この渦電流による熱損失を軽減するためのものである。しかしながら、変圧器は、大容量になるほど発熱が激しくなるため、従来、電気絶縁と冷却とを兼ねて、絶縁油を入れた容器に鉄心とコイルとを浸した油入変圧器が使われてきた。

【0005】

油入変圧器の絶縁油としては、化学的安定性、絶縁性、不燃性、粘着性などに優れたPCB(ポリ塩化ビフェニル)を含んだ油(以下「PCB油」という。)が多用されている。PCB油は、変圧器やコンデンサの絶縁油としての利用が中心であるが、ヒーターや乾燥機の熱媒体、電線や樹脂の可塑剤、塗料や感圧紙(ノンカーボン紙)の溶剤、農薬の効力延長剤などとしても利用されてきた。しかしながら、PCBは、人体にも悪影響を及ぼす環境汚染物質であることが判明したため、多くの事業所では、廃PCB油やPCBを含む電気機器の保管を余儀なくされている。さらに、PCBは、1972年に製造や輸入が禁止されたが、変圧器やコンデンサに用いられる絶縁油等の密閉して使用されるPCBについては、装置の耐用年数が経過するまでは使用が許されている。これにより現在もなお、高濃度PCBを含んだ多くの変圧器やコンデンサが使用され続けている。

【0006】

廃変圧器の処理方法は、かつては、変圧器をタンクから取り出した後、絶縁物及び絶縁油を焼却し、残りの鉄心とコイルとを有価物として回収していた。しかしながら、PCBを含む絶縁油の焼却処理は、燃焼温度が適切に管理されない場合、さらに有毒なダイオキシンが発生することがあるため、現在では殆ど行われていない。

【0007】

廃変圧器の絶縁油は、鉄心の積層の間とコイルの内部にまで浸透しているため、絶縁油を完全に除去するために鉄心とコイルとを分離した後、鉄心の帯状板とコイルとから別々に絶縁油を除去する必要がある。

【0008】

下記特許文献には、変圧器の鉄心とコイルとを分離する技術として、変圧器の巻線切断方法及び装置が開示されている。この技術によれば、変圧器の巻線を鉄心の側面に沿って移動するせん断刃の押し切りによって切断している。

【0009】

【特許文献1】特許第3232285号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記の変圧器の巻線切断方法及び装置においては、巻線の一部がせん断刃に押されて移動するため、せん断刃の可動範囲内で巻線を容易に切断することができない。

【0011】

本発明の目的は、外鉄形の変圧器コアを構成する一対の環状鉄心とコイルとを容易に分離することができる変圧器コイル分離方法及び変圧器コイル分離システムを提供することである。

【課題を解決するための手段】

【0012】

本発明の変圧器コイル分離方法は、外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための方法であって、(a)前記環状鉄心の環状面に向かって、前記コイルの巻き付け方向と略垂直に刃物を移動して前記コイルを切断する工程と、(b)前記環状鉄心の一部が前記(a)の工程でできたコイルの切れ目を通るように前記環状鉄心又はコイルを移動することにより、該環状鉄心とコイルとを分離する工程とを含むことを特徴とする。

【0013】

上記方法の具体的態様としては、前記(a)の工程では、刃物を、前記環状鉄心の環状面に平行にならないように、かつ該環状面に沿って前記コイルの巻き付け方向に略垂直に移動する。

【0014】

また、(c)前記(a)の工程の後、前記環状鉄心の開口から突出して環状面の一部に覆い被さっている前記コイルの湾曲部分を、前記コイルの切れ目の内側から押して該環状面を覆わないように変形させる工程を含む。

【0015】

そして、前記(b)の工程では、前記(c)の工程で変形させたコイルの一部を前記環状鉄心の開口に押し込む。

【0016】

或いは、(d)前記一対の環状鉄心を互いに離れる方向に移動させて両鉄心間に隙間を作る工程を含み、前記(b)の工程では、前記(d)の工程で作った隙間から前記切れ目の反対側に位置するコイルの一部を押す。

【0017】

上記方法の具体的態様では、前記刃物は両刃である。

【0018】

本発明の変圧器コア分離システムは、外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するためのシステムであって、コイル切断装置とコイル取り外し装置とを備えている。

【0019】

コイル切断装置は、前記コイルをその巻き付け方向と垂直な方向に切断する刃物と、前記環状鉄心の環状面と前記刃物が対向し、該刃物が前記コイルの巻き付け方向と略垂直になるように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、前記コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記刃物を前記環状面に向かって移動させる刃物移動手段とを有している。

【0020】

コイル取り外し装置は、前記刃物で切断したコイルの切れ目に挿入された状態で所定の方向に動いて前記コイルを変形させるコイル形状成形具と、前記コイル形状成形具と前記環状鉄心の環状面が対向するように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、該コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記コイル形状成形具を前記切れ目に挿入し、前記環状鉄心の開口から突出して環状面の一部を覆っているコイルの湾曲部分を該切れ目の内側から押させて該環状面を覆わないように変形させる成形具可動手段と、前記環状鉄心の開口に挿入可能で、所定の方向に移動して前記環状鉄心から前記コイルを取り外すコイル取り外し具と、前記開口から突出するコイルの一部を該開口に押し込むように前記コイル取り外し具を移動する取り外し具移動手段とを有している。

【0021】

本システムの実施態様では、前記コイル形状成形具は一対で備えられ、前記成形具可動手段は、前記一対の環状鉄心の間に隙間ができるように、各環状鉄心の開口から一対で突出しているコイルの一部を互いに離れる方向に押すように該一対のコイル形状成形具を移動し、前記取り外し具移動手段は、前記隙間に前記コイル取り外し具を挿入して前記切れ目の反対側に位置するコイルの一部を押し込ませる。

【0022】

また、前記コイル切断装置と前記コイル取り外し装置とを並べて設置し、各装置にそれぞれ備えられたコア支持具に代えて、前記環状鉄心、コイル、又は変圧器コアを支持した状態で、前記変圧器コアを前記コイル切断装置側から前記コイル取り外し装置側へ移動する可動式コア支持具を備えた。

【0023】

具体的態様では、前記可動式コア支持具は、前記コイル切断装置側から前記コイル取り外し装置側に亘って設置された一対の水平部材と、前記環状鉄心の一方の環状面を前記コイルの両側でそれぞれ下方から支持し、前記水平部材上を移動可能な環状面支持具と、前記水平部材上で前記コイル切断装置側から前記コイル取り外し装置側に向かって前記環状面支持具を移動させる支持具移動手段とで構成されている。

【0024】

更に、前記支持具移動手段は、前記水平部材と平行になるように前記環状面支持具に一端が固定され、少なくとも前記コイル切断装置から前記コイル取り外し装置までの間隔より長いボールネジと、前記ボールネジに噛み合う歯車を備えたモータとで構成されている。

【発明の効果】

【0025】

本発明の変圧器コイル分離方法によれば、刃物を、一対の環状鉄心の環状面に向かって、かつ、コイルの巻き付け方向と略垂直に移動することにより、コイルを完全に切断することができる。また、この切断工程において切断されてできたコイルの切れ目から鉄心の一部を通すように環状鉄心又はコイルを移動することにより、環状鉄心とコイルとを分離することができる。

【0026】

また、コイル切断工程では、刃物を、環状鉄心の環状面に平行にならないように、かつ該環状面に沿ってコイルの巻き付け方向に略垂直に移動させることによって、コイルを切断することも可能である。

【0027】

さらに、コイル切断工程の後、各環状鉄心の開口から突出して環状面の一部を覆っているコイルの湾曲部分を、コイルの切れ目の内側から押して該環状面を覆わないように変形させる工程を含むことにより、コイルが環状鉄心の開口を通り易い形状になるため、環状鉄心とコイルとを一層容易に分離させることができる。この場合、その変形させたコイルの一部を、各環状鉄心の開口に押し込むことによって、両者を分離させることができる。或いは、一対の環状鉄心を互いに離れる方向に移動させて両鉄心間に隙間を作り、その隙間に適宜の形状のコイル取り外し具等を挿入して、切れ目の反対側に位置するコイルの一部を押すことによって、両者を分離させることも可能である。

【0028】

また、刃物は両刃を採用することができる。

【0029】

本発明の変圧器コア分離システムによれば、コイルをその巻き付け方向と垂直な方向に切断する刃物を具備するコイル切断装置と、切断されたコイルに形成された切れ目に挿入可能で、所定の方向に動いてコイルを変形させるコイル形状成形具、及び各環状鉄心の開口に挿入可能で、環状鉄心からコイルを取り外すコイル取り外し具を具備するコイル取り外し装置とを備えたことにより、コイルを完全に切断した後、環状鉄心とコイルとを容易に分離することができる。

【0030】

また、コイル形状成形具は一対で備えられ、成形具可動手段は、一対の環状鉄心の間に隙間ができるように、各環状鉄心の開口から一対で突出しているコイルの一部を互いに離れる方向に押すように該一対のコイル形状成形具を移動し、取り外し具移動手段は、その隙間にコイル取り外し具を挿入して、コイルの切れ目の反対側に位置するコイルの一部を押し込ませることにより、環状鉄心とコイルとを容易に分離することができる。

【0031】

さらに、コイル切断装置とコイル取り外し装置とを並べて設置して、環状鉄心、コイル、又は両者を支持した状態で変圧器コアをコイル切断装置側からコイル取り外し装置側へ移動する可動式コア支持具を備えたことにより、全工程を流れ作業で行うことが可能である。この可動式コア支持具は、コイル切断装置側からコイル取り外し装置側に亘って設置された一対の水平部材と、環状鉄心の一方の環状面をコイルの両側でそれぞれ下方から支持し、水平部材上を移動可能な環状面支持具と、水平部材上でコイル切断装置側からコイル取り外し装置側に向かって環状面支持具を移動させる支持具移動手段とで構成することができる。さらに、支持具移動手段は、水平部材と平行になるように環状面支持具に一端が固定され、少なくともコイル切断装置からコイル取り外し装置までの間隔より長いボールネジと、このボールネジに噛み合う歯車を備えたモータとで構成することができる。

【発明を実施するための最良の形態】

【0032】

図1は、第1実施例の変圧器コイル分離方法を実施するための変圧器コイル分離システムを構成するコイル切断装置1を示す。

【0033】

このコイル切断装置1は、

装置全体の立設を支持する矩形の台座部2と、

台座部2の中央で所定の間隔(例えば、1m)を開けて鉛直に立設する2本の鉛直フレーム3a,3bと、

鉛直フレーム3a,3bの上部を水平に連結する上部フレーム4と、

鉛直フレーム3a,3bをその中間位置で水平に連結する中間フレーム5

とで構成された鉄骨構造を成している。

【0034】

また、コイル切断装置1は、変圧器コアのコイルの巻き付け方向に垂直な方向の長さより大きい幅の両刃の刃物7を備えている。この刃物7は、コイル切断装置1の鉛直フレーム3a,3bの互いに対向する面にそれぞれ設けられた縦溝8に両端が嵌め込まれており、刃先を下方に向けた状態で上下動可能となっている。また、刃物7の材質は、銅製等のコイルを繰り返し切断することによる損傷を低減するため、硬くて、衝撃や磨耗に強い材質(例えば、合金工具鋼等)のものを使用するのがよい。

【0035】

このコイル切断装置1には、上記の刃物7を上下動させる刃物移動手段として、上部フレーム4と中間フレーム5の間に油圧シリンダ10が鉛直に備えられている。油圧シリンダ10は、両端に作動油の出入口を有する複動形のシリンダであり、それぞれの出入口には、作動油を供給及び排出する油送管11a,11bが接続されている。複動形のシリンダは、シリンダの両端に作動油の出入口を設けることにより、後述の油圧制御装置の方向制御弁により作動油の流れを変えることでピストンの往復運動を可能にしている。また、この油圧シリンダ10には、シリンダ内部のピストンの位置を検知し、電気信号として出力可能な後述の位置センサを内蔵している。

【0036】

この油圧シリンダ10のピストンロッド13は、中間フレーム5を貫通して下方に延び、その先端が円筒形のピストンヘッド14に嵌合して固定されている。このピストンヘッド14と、刃物7の上部を挟み込むように取り付けられている刃物固定具15とを固定することにより、刃物7は、油圧シリンダ10からの動力を受けて上下動可能になっている。

【0037】

さらに、コイル切断装置1は、油圧シリンダ10への作動油の供給の有無を制御する油圧制御装置16を備えている。油圧シリンダ10は、この油圧制御装置16から油送管11a又は11bを通じて作動油を供給され、例えば、約50トンの動力を供給可能となっている。具体的には、この油圧制御装置16には、油圧シリンダ10への作動油の供給の有無を切り替える運転ボタン17及び停止ボタン18が設けられており、この運転ボタン17を押したときは、これに対応して油圧制御装置16から油圧シリンダ10へ作動油が供給され、刃物7が油圧シリンダ10からの動力を受けて下降するように構成しておくのがよい。

【0038】

コイル切断装置1の台座部2の上には、2本の鉛直フレーム3a,3bの間に変圧器コア20を置くことができる。変圧器コア20は、帯状の薄い鉄板を環状に巻いて構成した一対の環状鉄心21a,21bと、各鉄心21a,21bの開口22a,22bを通って巻かれたコイル23とで構成されたいわゆる外鉄形の変圧器コアである。コイル23は、並列に並べた複数の帯状の導線(例えば、2cm幅の銅線)24と絶縁用の紙(図示せず)とを重ねた状態で複数回巻いて構成されている。

【0039】

さらに、台座部2の上には、2本の鉛直フレーム3a,3bの間に、直方体を成す一対のコア支持具25a,25bが所定の間隔で並列に設置されており、この上面が変圧器コア20の環状鉄心21a,21bの下側の環状面26a,26bを下方から支持している。このコア支持具25a,25bの間隔は、例えば、コイル23の巻き付け方向に垂直な方向の長さより若干広くするのがよく、これにより、コア支持具25a,25bが環状鉄心21a,21bの下側の環状面26a,26bを支持したとき、一対のコア支持具25a,25bの間にコイル23の一部が入り込んだ状態になる。

【0040】

変圧器コア20をコア支持具25a,25bで支持する際には、図のように、環状鉄心21a,21bの上側の環状面26a,26bと刃物7が対向し、刃物7がコイル23の巻き付け方向と垂直になるように環状鉄心21a,21bをコア支持具25a,25b上に載せるのがよい。これにより、刃物7は、油圧シリンダ10の動力を受けて下降すれば、変圧器コア20の上方からコイル23の巻き付け方向に対して垂直な向きでコイル23を切断することができる。

【0041】

また、一対のコア支持具25a,25bは、鉄等の磁性体で作ることにより、刃物7でコイル23を切断する際の衝撃等によって変圧器コア20が動いたり、転倒したりするおそれがあるときは、図のように、コア支持具25a,25bの上に複数(例えば、4つ)マグネット38a,38b,38c,38d(図では38dは不可視)を置き、変圧器コア20を挟み込んで固定することができる。このマグネット38a,38b,38c,38dは、側面に設けられた調節つまみ39a,39b,39c,39dの回転に伴って、励磁状態と消磁状態とを切り替えることができるようになっている。

【0042】

また、コイル切断装置1で変圧器コア20のコイル23を切断するときは、図のように、環状鉄心21a,21bの上側の環状面26a,26bとコイル23との隙間に金属板(例えば、ステンレス製の板)27を入れておくことにより、刃物7がコイル23を切断した後に環状鉄心21a,21bに食い込むのを防止することができる。

【0043】

図2は、第1実施例の変圧器コイル分離方法のコイル切断工程において、コイル切断装置1で変圧器コア20のコイル23を切断するときの状態を示す。コイル23を切断するときは、刃物7を、鉄心21a,21bの環状面26a,26b上の金属板27に向かって、変圧器コア20の中心(例えば、図の破線の位置)を通るように下降させるのがよい。

【0044】

図3は、刃物7で変圧器コア20のコイル23を切断したときの状態を示す。図のように、刃物7が下降してコイル23を切断したときは、コイル23には切れ目(例えば、V字形の切れ目)28が形成される。

【0045】

第1実施例のコイル切断装置1では、コイル切断装置1の油圧制御装置16は、上記のように刃物7が下降して変圧器コア20のコイル23を切断するのに要する圧力(例えば、油圧)を検知し、その圧力が所定の大きさに達したとき、自動的に刃物7の下降が停止するように制御を行っている。これにより、刃物7が、環状鉄心21a,21bの環状面26a,26bとコイル23との間に挿入された金属板27に接触したとき、刃物7の下降を停止させることができる。

【0046】

図4は、コイル切断装置1の油圧シリンダ10及び油圧制御装置16の構成を示す。

【0047】

油圧シリンダ10には、シリンダ内のピストンの位置を検知し、これを電気信号として出力可能な位置センサ29が内蔵されている。

【0048】

油圧制御装置16は、

作動油を貯留するタンク30と、

タンク30内にある作動油を圧送するポンプ31と、

ポンプ31を駆動するサーボモータ32と、

サーボモータ32の駆動/停止を制御するモータドライバ33と、

ポンプ31から圧送された作動油の圧力を検知し、これを電気信号として出力可能な圧力検知手段(例えば、圧力センサ)34と、

ポンプ31から圧送された作動油を油送管11a又は11b(図1)のいずれか一方を通して油圧シリンダ10へ供給し、これと同時に他方の油送管11b又は11aを通って油圧シリンダ10から送られる作動油をタンク30へ送る方向制御弁35と、

圧力センサ34が出力した油圧を表わす電気信号(以下「圧力信号」という。)を受けて、これが所定の大きさに達したとき、油圧シリンダ10に供給される作動油の流れの向きが切り替わるように方向制御弁35を制御し、また、位置センサ29が出力した信号に基づいてモータドライバ33を制御する切断制御手段(例えば、CPU)37と

で構成されている。また、モータドライバ33は、油圧制御装置16に設けられた運転ボタン17又は停止ボタン18の押下に対応して出力される運転信号又は停止信号を受け、これに基づいてサーボモータ32の駆動/停止を制御可能な構成となっている。

【0049】

この油圧制御装置16の動作態様を説明する。まず、油圧制御装置16に備えられた運転ボタン17が押下されたとき、これに基づいて運転信号がモータドライバ33に入力される。モータドライバ33は、上記の運転信号に基づいてサーボモータ32を駆動し、これに伴いポンプ31がタンク30内の作動油を圧送し、油送管11aを通って油圧シリンダ10に供給される。これにより、刃物7(図1)が下降して変圧器コア20のコイル23を切断する。刃物7がコイル23を切断するのに要する圧力(油圧)は、例えば、10kg/cm2(3トン程度)である。

【0050】

刃物7は、コイル23を完全に切断した後、環状鉄心21a,21bの上側の環状面26a,26bとコイル23との間に挿入された金属板27に接触する。ここで、金属板27を銅よりも硬質な素材(例えば、ステンレス鋼など)で作ったものを用いた場合には、刃物7が金属板27に接触したとき、刃物7を下降させるのに要する圧力が急激に上昇する。これにより、油圧制御装置16のCPU37は、圧力センサ34から出力された圧力信号に基づいて、これが予め設定された圧力値(例えば、20トン)に達したとき、方向制御弁35を制御して作動油の流れを切り替える。これにより、刃物7は、金属板27に接触したとき、下降を停止して、油圧シリンダ10の動力を受けて上昇する。

【0051】

上記のように、油圧制御装置16が油圧シリンダ10の作動を制御することにより、刃物7が環状鉄心21a,21bの環状面26a,26bに食い込むのを防止することができる。これにより、環状鉄心21a,21bの環状面26a,26bに刃物7が食い込んだ場合に、これと同時にコイル23の切れ端も環状鉄心21a,21bの切れ目に食い込んでしまい、この後に環状鉄心21a,21bからコイル23を取り外すことが困難になるという問題を回避することができる。

【0052】

さらに、油圧シリンダ10に内蔵された位置センサ29が、ピストンがシリンダ内で所定の位置まで移動(下降)したことを示す信号を出力したときに油圧シリンダ10の作動を停止するような構成にすることが可能である。これにより、刃物7を下降させる位置を予め決めておき、その位置で刃物7の下降を停止するように制御を行えば、同寸法の複数の変圧器コアのコイルを、流れ作業で連続的に切断することも可能になる。

【0053】

次に、刃物7は、コイル23を切断した後、油圧シリンダ10の可動範囲内で最も高い位置まで上昇させておくのがよい。そして、油圧シリンダ10に内蔵された位置センサ29が、刃物7が完全に上昇したことを示す信号を出力するように構成しておけば、これを受けた油圧制御装置16のCPU37は、モータドライバ33を制御してサーボモータ32の駆動を停止させることにより、油圧シリンダ10の作動を停止させることができる。

【0054】

また、油圧制御装置16の停止ボタン18を押下したときは、これに伴って停止信号が出力され、これを受けたモータドライバ33がサーボモータ32の駆動を停止させることにより、油圧シリンダ10の作動が停止するような構成にしておくことができる。

【0055】

図5は、第1実施例の変圧器コイル分離システムのコイル取り外し装置40を示す。

【0056】

コイル取り外し装置40は、

装置全体の立設を支持する矩形の台座部42と、

台座部42の四隅から鉛直に立設する鉛直フレーム43a,43b,43c,43dと、

隣り合う鉛直フレーム43a,43b,43c,43d同士の上端部をそれぞれ水平に連結する上部フレーム44a,44b,44c,44dと、

装置右側(図では右側)の鉛直フレーム43b,43c同士、及び左側(図では左側)の鉛直フレーム43a,43d同士を、鉛直フレーム43a,43b,43c,43dの中心より少し下の位置で水平に連結する中間フレーム46a,46bと

で構成された鉄骨構造を成している。

【0057】

また、コイル取り外し装置40には、コイル切断装置1で切断した変圧器コア20のコイル23と環状鉄心21a,21bとを分離するための手段として、

コイル23にできた切れ目28に挿入可能な肉薄部分(例えば、テーパ)48a,48bを有し、所定の方向に動いてコイル23を変形させる一対のコイル形状成形具50a,50bと、

上記のコイル形状成形具50a,50bの肉薄部分48a,48bと環状鉄心21a,21bの環状面26a,26bが対向し、かつ、肉薄部分48a,48bとコイル23の切れ目28とが平行になるように、コイル23を挟み込んだ状態で環状鉄心21a,21bを下方から支持する一対のコア支持具51a,51bと、

上記のコイル形状成形具50a、50bを所定の方向に動かす成形具可動手段52a,52bと、

長い(例えば、1m程度の)板状部分53を有し、下降して変圧器コア20の環状鉄心21a,21bからコイル23を取り外すコイル取り外し具54と、

コイル取り外し具54を上下動させる取り外し具移動手段(例えば、油圧シリンダ)56と

を備えている。

【0058】

上記一対のコア支持具51a,51bのうち手前側(図では手前側)のコア支持具51aには、左右両側に索状の突起が水平に設けられており、これがコイル取り外し装置40の中間フレーム46a,46bに水平に設けられた溝58に嵌合して摺動可能になっている。また、コイル取り外し装置40の前面(図では手前側)には、装置左右の中間フレーム46a,46bと同じ高さの位置に横長の矩形部材59が水平に固定されている。この矩形部材59の手前側の面には、一対の油圧シリンダ60a,60bが左右に固定されており、それぞれのピストンロッドが矩形部材59を貫通して装置内部へ向かって延び、それぞれのピストンヘッドが手前側のコア支持具51aに固定されている。これにより、コア支持具51aは、油圧シリンダ60a,60bからの動力を受けて前後進することができる。

【0059】

一方、後ろ側のコア支持具51bは、鉛直フレーム43c,43dの間で、左右の中間フレーム46a,46bと同じ高さの位置に水平に固定(例えば、溶接)されている。

【0060】

コア支持具51a,51bによって変圧器コア20を支持するときは、コア支持具51a,51bの間隔を、コイル23の巻き付け方向と垂直な方向の長さよりも若干広くしておき、コア支持具51a,51bの間にコイル23の一部を嵌め込むようにすればよい。これにより、変圧器コア20は、環状鉄心21a,21bの一部をコア支持具51a,51bの上に載せた状態で下方から支持される。そして、手前側のコア支持具51aを変圧器コア20側へ移動させることによって、変圧器コア20は、コイル23の一部が一対のコア支持具51a,51bの間に挟み込まれた状態で安定して支持される。コア支持具51a,51bによって変圧器コア20を支持する際には、コイル切断装置1によるコイル切断工程において、環状鉄心21a,21bの環状面26a,26bとコイル23との間に挿入しておいた金属板27を予め取り除いておくのがよい。

【0061】

コイル取り外し装置40の成形具可動手段52a,52bは、

上記コア支持具51a,51bが変圧器コア20の環状鉄心21a,21bを支持したとき、コイル形状成形具50a,50bの肉薄部分48a,48bのいずれか一方をコイル23の切れ目28に挿入できるように、コイル形状成形具50a,50bを水平移動させる移動手段(例えば、油圧シリンダ)62a,62bと、

上記と同様の目的で、コイル形状成形具50a,50bを上下動させる移動手段(例えば、油圧シリンダ)63a,63bと、

例えば、コイル23の切れ目28に挿入されたコイル形状成形具50aの肉薄部分48aによって、切れ目28を拡げるようにコイル形状成形具50a,50bを所定の方向に動かす移動手段(例えば、油圧シリンダ)64a,64bと

を備えている。

【0062】

具体的には、コイル取り外し装置40の左側の鉛直フレーム43a,43dの互いに対向する面、及び右側の鉛直フレーム43b,43cの互いに対向する面には、縦溝66a,66bが設けられている。そして、左側の鉛直フレーム43a,43d同士の間、及び右側の鉛直フレーム43b,43c同士の間には、両端に突起部が設けられた矩形部材67a,67bがそれぞれ配置されており、その突起部と鉛直フレーム43a,43b,43c,43dの縦溝66a,66bが摺合可能に嵌合している。

【0063】

また、上記の矩形部材67a,67bの中央には、コイル形状成形具50a,50bを水平移動させる油圧シリンダ62a,62bを固定するための矩形のシリンダ固定具68a,68bが取り付けられている。さらに、各矩形部材67a,67bの上方に位置するコイル取り外し装置40の上部フレーム44d,44bの上部には、コイル形状成形具50a,50bを上下動させるための油圧シリンダ63a,63bが固定されており、そのピストンロッドが上部フレーム44d,44bを貫通して下方に延び、そのピストンヘッドとシリンダ固定具68a,68bとが連結されている。これにより、各矩形部材67a,67bは、上部フレーム44d,44bに設置された油圧シリンダ63a,63bからの動力を受けて上下動可能となっている。

【0064】

また、矩形部材67a,67b上には、互いの両端部同士を水平に連結する矩形の連結部材70a,70bが固定されており、これにより、左右の矩形部材67a,67bが一体となって上下動することができるようになっている。この連結部材70a,70bには、互いに対向する面に索状の溝72a,72bが全長に亘って水平に設けられている。この連結部材70a,70bの間には、コイル形状成形具50a,50bを水平移動させる油圧シリンダ62a,62bのピストンヘッドが固定された矩形の水平移動部材73a,73bが位置し、この水平移動部材73a,73bの両端にそれぞれ設けられた突起が連結部材70a,70bの溝72a,72bに摺合可能に嵌合している。これにより、水平移動部材73a,73bは、油圧シリンダ62a,62bからの動力を受けて水平(図では左右に)移動可能となっている。

【0065】

上記の水平移動部材73a,73bには、コイル取り外し装置40の中心側に位置する面に、一対のヒンジ部材75a,75bが左右に固定されており、このヒンジ部材75a,75bを介してコイル形状成形具50a,50bが固定されている。これにより、このコイル形状成形具50a,50bは、ヒンジ部材75a,75bの支点を中心として縦に回転することができるようになっている。

【0066】

また、水平移動部材73a,73b上には、コイル形状成形具50a,50bを所定の方向に動かす油圧シリンダ64a,64bが固定されている。この油圧シリンダ64a,64bは、ヒンジ機構を備えた固定具と一体的に構成されている油圧シリンダであり、そのピストンロッドが装置中央に向かって延び、ヒンジ機構を備えたピストンヘッド77a,77bを介してコイル形状成形具50a,50bの上部に連結されている。これにより、コイル形状成形具50a,50bは、油圧シリンダ64a,64bからの動力を受け、水平移動部材73a,73bに固定されたヒンジ部材75a,75bの支点を中心として回転可能となっている。

【0067】

次に、コイル取り外し具54と取り外し具移動手段(例えば、油圧シリンダ)56の配置構成を説明する。

【0068】

コイル取り外し装置40の左右の成形具可動手段52a,52bを連結する連結部材70a,70bそれぞれの中央部には、矩形部材76a,76bが鉛直に固定(例えば、溶接)されており、その上端部同士が矩形部材78によって水平に連結されている。この矩形部材78の上面には、取り外し具移動手段として油圧シリンダ56が鉛直に固定されており、そのピストンロッドが矩形部材78を貫通して下方に延びている。一方、コイル取り外し具54は、鉄などで作られた縦長の板状部分53と、この板状部分53の上部に固定され、上面側に上記油圧シリンダ56のピストンロッドが嵌合する大きさの穴が設けられた略円筒形のピストンロッド固定具79とで構成されている。このコイル取り外し具54は、ピストンロッド固定具79上面の穴に油圧シリンダ56のピストンロッドを嵌合して油圧シリンダ56と一体となっており、油圧シリンダ56からの動力を受けて上下動可能となっている。

【0069】

図6は、コイル取り外し装置40(図5)のコイル形状成形具50a,50bを移動し、コイル23の切れ目28に一方のコイル形状成形具50aの肉薄部分48aを挿入するときの状態を示す。

【0070】

第1実施例のコイル取り外し装置40では、変圧器コイル分離方法における変圧器コア20の環状鉄心21a,21bとコイル23とを分離する工程を行う際、予めコイル23を適宜の形状に変形させる。具体的には、まず、図のように、コイル取り外し装置40の成形具可動手段52a,52bの油圧シリンダ62a,62bを作動させ、一方のコイル形状成形具50aの肉薄部分48aの先端を、コイル23に形成された切れ目28の上に位置させるとともに、他方のコイル形状成形具50bの肉薄部分48bを、下降したときにコイル23の側面に接触するように位置させる。

【0071】

次に、コイル取り外し装置40の成形具可動手段52a,52bに備えられた鉛直方向移動用の油圧シリンダ63a,63b(図5)を作動させ、コイル形状成形具50a,50bを下降させる。

【0072】

図7は、一方のコイル形状成形具50aの肉薄部分48aをコイル23の切れ目28に挿入し、他方のコイル形状成形具50bの肉薄部分48bをコイル23の側面に接触させた状態を示す。コイル形状成形具50aの肉薄部分48aをコイル23の切れ目28に挿入するときは、肉薄部分の48aの先端がコイル23の切れ目28を完全に通過させておくのが好適である。この後、コイル23の切れ目28に挿入したコイル形状成形具50aの肉薄部分48aを他方のコイル形状成形具50b側へ動かすことにより、コイル23の一部を変形させる。

【0073】

図8は、変圧器コア20のコイル23を変形させるため、切れ目28に挿入したコイル形状成形具50aの肉薄部分48aを、他方のコイル形状成形具50b側に動かすときの状態を示す。具体的には、コイル取り外し装置40の成形具可動手段52aに備えられた油圧シリンダ64aを作動させてピストンロッドを縮めることにより、一方のコイル形状成形具50aが成形具可動手段52aの水平移動部材73aに固定されたヒンジ部材75aの支点を中心として回転し、これに伴って肉薄部分48aが他方のコイル形状成形具50b側(図では右側)へ移動する。これにより、この工程では、各環状鉄心21a,21bの開口22a,22b(図1)から上方に突出して環状面26a,26bの一部を覆っているコイル23の湾曲部分80a,80aを、コイル23の切れ目28の内側から押して該環状面26a,26bを覆わないように変形させることができる。

【0074】

図9は、一方のコイル形状成形具50aの肉薄部分48aを動かすことにより、コイル23の一方の湾曲部分80bが変形した状態を示す。このように、第1実施例の変圧器コイル分離方法における環状鉄心21a,21bとコイル23とを分離する工程では、一方のコイル形状成形具50aが動くとき、他方のコイル形状成形具50bがコイル23の横に接触しているため、変圧器コア20全体がコイル形状成形具50aの肉薄部分48aに付勢されても、変圧器コア20が動いたり、転倒したりすることなく工程を円滑に進めることができる。

【0075】

また、コイル取り外し装置40では、コイル形状成形具50a,50bは回転可能になっているため、変圧器コア20のコイル23の切れ目28に挿入したコイル形状成形具50a又は50bの肉薄部分48a又は48bが、その回転モーメントを利用してコイル23を容易に変形させることができるようになっている。

【0076】

上記のように、コイル23の一方の湾曲部分80bを変形させるときは、湾曲部分80bが環状鉄心21bの環状面26bを覆わなくなるようにするのがよい。これにより、コイル23の一方の湾曲部分80bは、環状鉄心21bの開口22bから上方に突出する成形突起部81bを形成する。

【0077】

図10は、変圧器コア20のコイル23の一方の湾曲部分80bを変形させた後、他方の湾曲部分80aを変形させるときの状態を示す。湾曲部分80aを変形させる方法は、湾曲部分80bを変形させた方法と同様であり、湾曲部分80aは、変形した結果、環状鉄心21aの開口22aから上方に突出する成形突起部81aを形成する。

【0078】

変圧器コイル分離方法における環状鉄心21a,21bとコイル23とを分離する工程では、コイル23の湾曲部分80a,80bを、環状鉄心21a,21bの環状面26a,26bを覆わないように変形させた後、両者を分離させる。

【0079】

図11は、環状鉄心21a,21bとコイル23とを分離する方法の一例を示す。コイル23の湾曲部分80a,80bを上手く変形させることができれば、図のように、コイル23が自重によって落下することにより、環状鉄心21a,21bとコイル23とを分離することができる。

【0080】

図12,図13は、両方のコイル形状成形具50a,50bの肉薄部分48a,48bが、内側からコイル23の一部をそれぞれ押すときの状態を示す。

【0081】

第1実施例の変圧器コイル分離方法における環状鉄心21a,21bとコイル23とを分離する工程では、図11のようにコイル23が自重で落下しない場合、一対の環状鉄心21a,21bを互いに離れる方向(図12の矢印の方向)に移動させて両鉄心間に隙間82を作り、この隙間82からコイル取り外し装置40のコイル取り外し具54(図5)を挿入して、切れ目28の反対側(図では下側)に位置するコイル23の一部を上から押すことによって、両者を分離させることができる。

【0082】

図14,図15は、コイル取り外し装置40のコイル取り外し具54によって、環状鉄心21a,21bからコイル23を分離させるときの状態を示す。

【0083】

このように、両鉄心間の隙間82にコイル取り外し具54の板状部分53を挿入して下降させ、両環状鉄心21a,21bの下方に位置するコイル23の一部を押し込むことにより、環状鉄心21a,21bとコイル23とを容易に分離することができる。

【0084】

以上、本発明の第1実施例を説明したが、本発明はこれに限られず、上記のコイル切断装置1とコイル取り外し装置40とにおける工程を流れ作業で行うようにすることができる。その具体的構成を本発明の第2実施例として説明する。

【0085】

図16は、第2実施例の変圧器コイル分離システムであり、コイル切断装置85とコイル取り外し装置86とを並べて設置した状態を示す。

【0086】

このコイル切断装置85は、

一対の鉛直フレーム87a,87bと、

鉛直フレーム87a,87bの上部を水平に連結する上部フレーム88と、

所定の高さ(例えば、1m)の位置で鉛直フレーム87a,87bを連結する中間フレーム89と

で構成された鉄骨構造を有している。

【0087】

また、このコイル切断装置85は、変圧器コア96のコイル97を切断するための具体的手段として、

両刃の刃物93と、

上部フレーム88上に固定され、刃物93を上下動させる手段としての油圧シリンダ94とを具備している。

【0088】

このコイル切断装置85においても、第1実施例のコイル切断装置1に備えられた油圧制御装置16(図1,図4)を用いて油圧シリンダ94の作動を制御するのが好適である。

【0089】

また、このコイル切断装置85でコイル97を切断したときは、第1実施例の場合と同様に、コイル97には切れ目98が形成される。

【0090】

第2実施例のコイル取り外し装置86は、

装置の四隅に立設する鉛直フレーム100a,100b,100c,100dと、

この鉛直フレーム100a,100b,100c,100dのうち左側の2本のフレーム100a,100b同士及び右側の2本のフレーム100c,100d同士の上部をそれぞれ水平に連結する上部フレーム101a,101bと、

所定の高さ(例えば、1m)の位置で鉛直フレーム100a,100b,100c,100dのうち左側の2本のフレーム100a,100b同士及び右側の2本のフレーム100c,100d同士をそれぞれ水平に連結する中間フレーム103a,103bと

で構成された鉄骨構造を成している。

【0091】

また、このコイル取り外し装置86は、上記のコイル切断装置85で切断された変圧器コア96のコイル97と、変圧器コア96の環状鉄心102a,102bとを分離するための手段として、

コイル97の切れ目98に挿入可能な肉薄部分(例えば、テーパ)を有する一対のコイル形状成形具104a,104bと、

コイル形状成形具104a,104bを鉛直方向及び水平方向に移動させる成形具可動手段106と、

変圧器コア96のコイル97の巻き付け方向に垂直な方向の長さと略同寸法の幅の板状部分から成るコイル取り外し具108と、

コイル取り外し具108を下方に移動させる手段としての油圧シリンダ109と

を備えている。

【0092】

コイル取り外し装置86の成形具可動手段106は、矩形環状のフレーム110を有し、一対のコイル形状成形具104a,104bを鉛直方向及び水平方向に移動させる具体的手段として、

コイル形状成形具104a,104bを鉛直方向に移動させるため、上記のフレーム110全体を鉛直方向に移動する手段としてコイル取り外し装置86の上部フレーム101a,101b上に鉛直に固定された一対の油圧シリンダ112a,112bと、

コイル形状成形具104a,104bを水平方向に移動させるため、フレーム110に水平に固定された一対の油圧シリンダ114a,114bと、

矩形環状のフレーム110に固定され、コイル取り外し具108を上下動させる手段としての油圧シリンダ109をフレーム110の上方で支持するシリンダ固定部材116と

を備えている。以上の構成により、フレーム110が油圧シリンダ112a,112bからの動力を受けて上下動することにより、一対のコイル形状成形具104a,104bも上下動することができる。

【0093】

また、この変圧器コイル分離システムでは、上記のコイル切断装置85とコイル取り外し装置86とを並べて設置されているが、具体的には、コイル切断装置85の刃物93とコイル取り外し装置86のコイル形状成形具104a,104bの肉薄部分(例えば、テーパ部分)とが平行になるように両装置を並べて構成するのがよい。そして、この変圧器コイル分離システムは、変圧器コア96の環状鉄心102a,102bを支持した状態で変圧器コア96をコイル切断装置85側からコイル取り外し装置86側へ移動させる可動式コア支持具120を備えたことで、両装置にて行う各種工程を流れ作業で行うことができる。

【0094】

この可動式コア支持具120は、変圧器コア96をコイル切断装置85側からコイル取り外し装置86側へ移動させる具体的手段として、

コイル切断装置85側からコイル取り外し装置86側に亘って設置された2本の水平部材122a,122bと、

変圧器コア96の環状鉄心102a,102bの下側の環状面124a,124bをコイル97の両側でそれぞれ下方から支持し、水平移動可能に水平部材122a,122b上に載せられた環状面支持具126a,126bと、

水平部材122a,122b上でコイル切断装置85側からコイル取り外し装置86側に向かって環状面支持具126a,126bを移動させる支持具移動手段128と

を有している。

【0095】

コイル切断装置85側からコイル取り外し装置86側に亘って設置された2本の水平部材122a,122bのうち、一方(図では後ろ側)の水平部材122aは、コイル切断装置85の中間フレーム89及びコイル取り外し装置86の中間フレーム103a,103b上に固定され、他方の水平部材122bは、中間フレーム89及び中間フレーム103a,103b上に水平移動可能に載せられている。また、コイル切断装置85の手前側の鉛直フレーム87b及びコイル取り外し装置86の手前右側の鉛直フレーム100cには、油圧シリンダ125a,125bが水平に固定されており、そのピストンロッドが水平部材122a,122b側に向かって延び、手前側の水平部材122bに連結されている。これにより、水平部材122a,122bのうち手前側の水平部材122bは、油圧シリンダ125a,125bからの動力を受けて水平移動することができる。ここで、両水平部材122a,122bの間隔は、変圧器コア96のコイル97の巻き付け方向に垂直な方向の長さより若干広めにしておくのがよい。

【0096】

上記水平部材122a,122b上に載せた環状面支持具126a,126bは、それぞれ2枚の平板を直角に接合したL字形を成しており、さらに、後部(図では左側の部分)には矩形の平板129a,129aが鉛直に固定されている。この環状面支持具126a,126bはL字形の一方の部分を水平部材122a,122bに載せてあり、他方の部分をそれぞれ両水平部材122a,122bが対向する面に沿わせてある。そして、この環状面支持具126a,126bは、上面側に変圧器コア96の環状鉄心102a,102bの一部を載せた状態で、変圧器コア96を支持している。

【0097】

また、環状面支持具126a,126bを水平部材122a,122b上で移動させる支持具移動手段128は、

水平部材122a,122bと平行になるように環状面支持具126a,126b後部の平板129a,129bに一端が固定され、少なくともコイル切断装置85からコイル取り外し装置86までの距離より長い一対のボールネジ132a,132bと、

このボールネジ132a,132bに噛み合う歯車134a,134bを備えたモータ136と

で構成されている。これにより、変圧器コア96は、モータ136の動力を受けた歯車134a,134bの回転に伴ってボールネジ132a,132bがその長手方向、即ち水平部材122a,122bと平行に移動することにより、環状面支持具126a,126bと共に水平部材122a,122b上を移動することができる。

【0098】

第2実施例の変圧器コイル分離システムでは、上記のように、コイル切断装置85とコイル取り外し装置86とを並べて設置し、コイル切断装置85側からコイル取り外し装置86側に変圧器コア96を搬送する手段を備えたことにより、第1実施例で説明した変圧器コイル分離方法における一連の工程を流れ作業で行うことができる。また、第2実施例のコイル切断装置85で変圧器コア96のコイル97を切断する場合においても、変圧器コア96の環状鉄心102a,102bの上側の環状面124a,124bとコイル97との間に金属板(例えば、ステンレス製の板)140を挿入しておくのがよい。

【0099】

この変圧器コイル分離システムにおいて、変圧器コア96の環状鉄心102a,102bとコイル97とを分離する方法について説明する。

【0100】

まず、可動式コア支持具120の水平部材122a,122b上の環状面支持具126a,126bに変圧器コア96を載せ、コイル97を切断する工程を行う。具体的には、支持具移動手段128のモータ136を駆動し、コイル97がコイル切断装置85の刃物93の真下に位置するように、変圧器コア96と共に環状面支持具126a,126bを移動させる。コイル切断装置85によるコイル97の切断位置は、第1実施例で説明した位置と同じである。そして、コイル97を切断した後は、環状鉄心102a,102bとコイル97との間に挿入しておいた金属板140を取り除いておくのがよい。

【0101】

そして、変圧器コア96をコイル切断装置85側からコイル取り外し装置86側へ環状面支持具126a,126bと共に移動させる。具体的には、変圧器コア96がコイル取り外し装置86の中央に位置するようにするのがよい。

【0102】

次に、コイル97を変形させる工程を行う。具体的には、コイル形状成形具104a,104bを水平移動させるために成形具可動手段106に備えられた油圧シリンダ114a,114bを作動し、一方のコイル形状成形具104aの肉薄部分の先端を、変圧器コア96のコイル97の切れ目98の真上に位置させるとともに、他方のコイル形状成形具104bの肉薄部分を、下降したときにコイル97の側面に接触する位置に移動させる。そして、成形具可動手段106のフレーム110を鉛直移動させる油圧シリンダ112a,112bを作動して、フレーム110と共にコイル形状成形具104a,104bを下降させることにより、一方のコイル形状成形具104aの肉薄部分をコイル97の切れ目98に挿入することができる。この後、コイル形状成形具104a,104bの水平移動用の油圧シリンダ114a,114bのうち一方の油圧シリンダ114aを作動してピストンロッドを引くことにより、コイル形状成形具104aがコイル97を切れ目98の内側から他方のコイル形状成形具104b側に向かって押し、その結果、コイル97の一方の湾曲部分が変形する(図9,図10参照)。これと同様にして、コイル97の他方の湾曲部分も変形させておく。

【0103】

上記のようにコイル97を変形させた結果、各環状鉄心102a,102bの開口142a,142bから上方に突出して環状鉄心102a,102bの環状面124a,124bの一部を覆っていたコイル97の湾曲部分が、当該環状面124a,124bを覆わないようになる(図9,図10)。

【0104】

この状態でコイルの97が自重で落下する場合(図11参照)には、第2実施例の変圧器コイル分離方法の全工程が終了する。一方、コイル97が自重で落下しない場合には、両コイル形状成形具104a,104bをコイル97の切れ目98に挿入し、互いに離れる方向に移動して、両鉄心間に隙間を作る(図13参照)。そして、その隙間にコイル取り外し具108を挿入して下降させることにより(図14参照)、両鉄心の下方に位置するコイル97の一部を下方に押し込んで、環状鉄心102a,102bとコイル97とを分離することができる(図15参照)。

【0105】

以上、第2実施例について説明したが、本発明の変圧器コイル分離方法及び変圧器コイル分離システムは、上記の実施態様に限られず、以下のような種々の実施態様を採用することができる。

【0106】

図17は、第1実施例の変圧器コイル分離システムにおけるコイル取り外し装置40に備えられた1つのコイル形状成形具50aのみを用いて、変圧器コア20のコイル23を変形させるときの状態を示す。

【0107】

第1実施例では、コイル23の湾曲部分80a,80bを変形させるとき、一方のコイル形状成形具50a又は50bの肉薄部分48a又は48bを、他方のコイル形状成形具50b又は50a側へ動かすことによって、一対のコイル形状成形具50a,50bで挟み込むようにしていたが、図のように、複数(例えば、4つ)のマグネット150a,150b,150c,150d(150aは不可視)で変圧器コア20を動かないように固定すれば、1つのコイル形状成形具50aを動かす(図の矢印の方向へ動かす)だけで、湾曲部分80a,80bを変形させることができる。このマグネット150a,150b,150c,150dも、第1実施例のコイル切断工程で使用したマグネット38a,38b,38c,38dと同様に、調節つまみ151a,151b,151c,151dによって消磁状態/励磁状態を切り替えることができる。

【0108】

図18は、コイル23の一方の湾曲部分80bを変形させたときの状態を示す。このように、マグネット150a,150b,150c,150dで変圧器コア20を支持していることにより、コイル23の湾曲部分80bがコイル形状成形具50aによって押されても、変圧器コア20は倒れたり、動いたりせず、この工程を円滑に進めることができる。

【0109】

この実施態様においても、コイル23の一方の湾曲部分80bを変形させるときは、湾曲部分80bが環状鉄心21bの環状面26bを覆わなくなるようにするのがよい。これにより、コイル23の一方の湾曲部分80bは、環状鉄心21bの開口22bから上方に突出する成形突起部81bを形成する。

【0110】

そして、図のように、一方の湾曲部分80bが、環状鉄心21bの環状面26bを覆わないように変形して成形突起部81bを形成した後、コイル形状成形具50aの肉薄部分48aを反対側へ移動させて、図19に示すように、コイル23の他方の湾曲部分80aも同様に変形させて、成形突起部81aを形成させておく。

【0111】

次に、環状鉄心21a,21bからコイル23を取り外す工程を行うが、コイル23の湾曲部分80a,80bを変形させた後、コイル23が自重で落下して環状鉄心21a,21bから分離する場合(図11参照)には、この実施態様における全ての工程は終了する。

【0112】

図20は、一対の棒153a,153bで環状鉄心21a,21bからコイル23を押し抜くときの状態を示す。第1実施例では、コイル取り外し装置40に備えられたコイル取り外し具54は、板状部分53を有していたが、このコイル取り外し具54に代えて、一対の棒153a,153b又は棒153a,153bを有する取り外し具を採用することができる。この場合、コイル取り外し装置40には、この棒153a,153bを上下動させる手段として、取り外し具移動手段(例えば、油圧シリンダ)56を一対で備えるのがよい。そして、棒153a,153bを下降して、一対の環状鉄心21a,21bの開口22a,22bからそれぞれ上方に突出するコイル23の成形突起部81a,81bを上方から押し込む。この棒153a,153bは、一対の環状鉄心21a,21bの開口22a,22bに挿入可能な太さで作るのがよい。

【0113】

図21は、コイル23の成形突起部81a,81bを、各環状鉄心21a,21bの開口22a,22bに押し込んだ状態を示す。

【0114】

コイル23の成形突起部81a,81bは、一対の棒153a,153bによって、環状鉄心21a,21bの環状面26a,26bに覆い被さらないように予め変形させられているため、棒153a,153bが成形突起部81a,81bを上方から押したときは、この成形突起部81a,81bが環状鉄心21a,21bの開口22a,22bの縁部に係止することなく、コイル23の一部は環状鉄心21a,21bの開口22a,22b内をスムーズに移動(下降)することができる。これにより、環状鉄心21a,21bとコイル23は、徐々に分離されていく。

【0115】

図22は、別形態の外鉄形変圧器コア155のコイル156を切断するときの状態を示す。第1実施例では、外鉄形変圧器コア20として、うすい帯状の鉄板を環状に巻いて成る一対の環状鉄心21a,21bと、各鉄心の開口22a,22bを通して巻かれたコイル23とで構成したものを対象にしたが、図のように、略短冊形の鉄板159を矩形環状に積層した一対の矩形環状鉄心157a,157bと、各鉄心の開口158a,158bを通して巻かれたコイル156とで構成したものを対象にすることも可能である。この変圧器コア155のコイル156も、第1実施例で使用したコイル切断装置1を用いて、第1実施例と同じ方法で切断することができる。この場合にも、矩形環状鉄心157a,157bとコイル156との間に金属板(例えば、ステンレス製の板)160を挿入しておくのがよい。

【0116】

図23は、第1実施例で使用したコイル取り外し装置40にて、変圧器コア155のコイル156を変形させるときの状態を示す。この場合も、第1実施例と同じ方法(図6〜図10)でコイル156を変形させることができる。コイル156を変形させた後、コイルが自重で落下して、矩形環状鉄心157a,157bから抜け落ちれば(図11)、その時点で全工程を終了し、コイルが自重で抜け落ちないときは、第1実施例と同じ方法(図12〜図15)で矩形環状鉄心157a,157bとコイル156とを分離させることができる。

【0117】

以上、本発明の各種実施態様について説明したが、本発明はこれに限られない。例えば、図24に示すように、第1実施例では、刃物7をA方向に、即ち変圧器コア20の環状鉄心21a,21bの環状面26a,26bに垂直に向かって、かつ、コイル23の巻き付け方向と垂直に移動することにより、コイル23を切断したが、コイル23を切断するときは、刃物7を、図のB方向やC方向に移動させることも可能である。即ち、刃物7は、環状鉄心21a,21bの環状面26a,26bに対して斜めに移動するようにしても、上記実施例と同様にコイル23を完全に切断することができる。また、この場合、刃物7の移動方向は変えずに変圧器コア20の向きを変えることにより、結果的に刃物7が変圧器コア20のコイル23に対して斜めの方向(B方向又はC方向)に移動してコイル23を切断する構成にしてもよい。この構成は、第2実施例のように、本発明の変圧器コア分離方法の全工程を流れ作業で行う場合(図16)にも適用可能である。

【0118】

また、第1実施例(図2,図3)では、刃物7は、変圧器コア20の環状鉄心21a,21bの環状面26a,26bに向かって、コイル23の巻き付け方向と略垂直に移動することにより、コイル23を切断したが、図25に示すように、第1実施例の刃物7とは別の刃物145を、環状鉄心21a,21bの環状面26a,26bに平行にならないように、かつ当該環状面26a,26bに沿ってコイル23の巻き付け方向に略垂直(図の矢印の方向)に移動するようにしてもよい。この場合、変圧器コア20を支持する手段として、固定されたコア支持具146aと、可動式のコア支持具146bを用いて、変圧器コア20の鉄心21の両側の環状面26を挟み込み、刃物145の下降に伴って変圧器コア20、環状鉄心21a,21b、コイル23が傾いたり、転倒したりしないようにするのが好適である。この可動式のコア支持具146bを動かす手段としては、油圧シリンダ等の適宜の手段を用いることができる。

【0119】

また、第1実施例の変圧器コイル分離方法では、変圧器コア20のコイル23を切断した後は、コイル取り外し装置40によって環状鉄心21a,21bとコイル23とを分離するようにしたが、このコイル取り外し装置40にて行う工程を手作業で行うことも可能である。

【0120】

さらに、実施例においては、刃物7,93やコイル形状成形具50a,50b,104a,104b等を移動させる手段として油圧シリンダを採用したが、これに限られず、エアシリンダや、ボールネジとこれに噛み合うギアを備えたモータとの組み合わせ等、適宜の移動手段を採用することが可能であり、この本発明の変圧器コイル分離システムの設置場所或いは使用者の事情等に合わせて適宜の手段を用いることができる。

【0121】

或いは、第2実施例の変圧器コイル分離システム(図16)では、支持具移動手段128として、2本のボールネジ132a,132bと、これに噛み合う歯車134a,134bを備えたモータ136との組み合わせにより構成したが、水平部材122a,122bに代えてベルトコンベヤを設置し、これに変圧器コア96を直接載せるか、又は第2実施例と同様に環状面支持具126a,126bをベルトコンベヤに載せるようにしてもよい。

【0122】

実施例では、刃物7,93,145として両刃のものを採用したが、片刃の刃物を使用しても、上記と同様に、コイルを完全に切断することができる。

【0123】

また、第1実施例の変圧器コア20の環状鉄心21a,21bとコイル23とを分離するとき(図14,図15)は、コイル取り外し具54の板状部分53がコイル23の一部を押して移動させた結果、環状鉄心21a,21bとコイル23とを分離するようにしたが、本発明はこれに限られない。例えば、コイル取り外し具54の板状部分53の下降を途中で停止して、環状鉄心21a,21bを上方に移動させれば、環状鉄心21a,21bとコイル23とを分離することができる。この場合、例えば、油圧シリンダ等の適宜の移動手段を用いて一対のコア支持具51a,51bを、環状鉄心21a,21bを支持した状態で、上昇させればよい。

【図面の簡単な説明】

【0124】

【図1】本発明の第1実施例のコイル切断装置を示す図。

【図2】コイル切断装置の刃物で変圧器コアのコイルを切断するときの状態を示す図。

【図3】コイル切断装置の刃物で変圧器コアのコイルを切断したときの状態を示す図。

【図4】コイル切断装置に備えられた油圧制御装置の構成を示す図。

【図5】第1実施例のコイル取り外し装置を示す図。

【図6】コイルの切れ目に一方のコイル形状成形具の肉薄部分を挿入するときの状態を示す図。

【図7】一方のコイル形状成形具の肉薄部分をコイルの切れ目に挿入し、他方のコイル形状成形具の肉薄部分をコイルの側面に接触させた状態を示す図。

【図8】切れ目に挿入したコイル形状成形具の肉薄部分を、他方のコイル形状成形具側に動かすときの状態を示す図。

【図9】一方のコイル形状成形具の肉薄部分を動かすことにより、コイルの一方の湾曲部分を変形させた状態を示す図。

【図10】変圧器コアのコイルの一方の湾曲部分を変形させた後、他方の湾曲部分も同様に変形させるときの状態を示す図。

【図11】コイルが自重で落下することにより、環状鉄心とコイルとが分離されたときの状態を示す図。

【図12】両方のコイル形状成形具の肉薄部分が、内側からコイルの一部をそれぞれ押すときの状態を示す図。

【図13】図12の後、コイルの一部が押し広げられた状態を示す図。

【図14】コイル取り外し装置のコイル取り外し具を両鉄心間の隙間に挿入するときの状態を示す図。

【図15】コイル取り外し具でコイルを押し込むときの状態を示す図。

【図16】第2実施例の変圧器コイル分離システムを示す図。

【図17】第1実施例の変圧器コイル分離システムにおけるコイル取り外し装置に備えられた1つのコイル形状成形具のみを用いて、変圧器コアのコイルを変形させるときの状態を示す図。

【図18】コイルの一方の湾曲部分を変形させたときの状態を示す図。

【図19】コイルの両方の湾曲部分を変形させたときの状態を示す図。

【図20】一対の棒で環状鉄心からコイルを押し抜くときの状態を示す図。

【図21】コイルの成形突起部を、各環状鉄心の開口に押し込んだ状態を示す図。

【図22】別形態の外鉄形変圧器コアのコイルを切断するときの状態を示す図。

【図23】第1実施例で使用したコイル取り外し装置にて、別形態の変圧器コアのコイルを変形させるときの状態を示す図。

【図24】コイルを切断することができる刃物の移動方向を示す図。

【図25】刃物を別の方向に移動してコイルを切断するときの状態を示す図。

【符号の説明】

【0125】

1,85…コイル切断装置、2,42…台座部、3a,3b,43a,43b,43c,43d,87a,87b,100a,100b,100c,100d…鉛直フレーム、4,44a,44b,44c,44d,88,101a,101b…上部フレーム、5,46a,46b,89,103a,103b…中間フレーム、7,93,145…刃物、8,66a,66b…縦溝、10,60a,60b,62a,62b,63a,63b,64a,64b,94,109,112a,112b,114a,114b,125a,125b…油圧シリンダ、11a,11b…油送管、13…ピストンロッド、14,77a,77b…ピストンヘッド、15…刃物固定具、16…油圧制御装置、17…運転ボタン、18…停止ボタン、20,96,155…変圧器コア、21a,21b,102a,102b…環状鉄心、22a,22b,142a,142b,158a,158b…開口、23,97,156…コイル、24…導線、25a,25b,51a,51b,146a,146b…コア支持具、26a,26b,124a,124b…環状面、27,140,160…金属板、28,98…切れ目、29…位置センサ、30…タンク、31…ポンプ、32…サーボモータ、33…モータドライバ、34…圧力検知手段、35…方向制御弁、37…切断制御手段、38a,38b,38c,38d,150a,150b,150c,150d…マグネット、39a,39,39c,39d,151a,151b,151c,151d…調節つまみ、40,86…コイル取り外し装置、48a,48b…肉薄部分、50a,50b,104a,104b…コイル形状成形具、52a,52b,106…成形具可動手段、53…板状部分、54,108…コイル取り外し具、56…取り外し具移動手段、58,72a,72b…溝、59,67a,67b,76a,76b,78…矩形部材、68a,68b…シリンダ固定具、70a,70b…連結部材、73a,73b…水平移動部材、75a,75b…ヒンジ部材、79…ピストンロッド固定具、80a,80a…湾曲部分、81b,81a…成形突起部、82…隙間、110…フレーム、116…シリンダ固定部材、120…可動式コア支持具、122a,122b…水平部材、126a,126b…環状面支持具、128…支持具移動手段、129a,129a…平板、132a,132b…ボールネジ、134a,134b…歯車、136…モータ、153a,153b…棒、159…鉄板、157a,157b…矩形環状鉄心。

【特許請求の範囲】

【請求項1】

外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための変圧器コイル分離方法であって、

(a) 前記環状鉄心の環状面に向かって、前記コイルの巻き付け方向と略垂直に刃物を移動して前記コイルを切断する工程と、

(b) 前記環状鉄心の一部が前記(a)の工程でできたコイルの切れ目を通るように前記環状鉄心又はコイルを移動することにより、該環状鉄心とコイルとを分離する工程と

を含むことを特徴とする変圧器コイル分離方法。

【請求項2】

請求項1記載の変圧器コイル分離方法において、前記(a)の工程では、刃物を、前記環状鉄心の環状面に平行にならないように、かつ該環状面に沿って前記コイルの巻き付け方向に略垂直に移動することを特徴とする変圧器コイル分離方法。

【請求項3】

請求項1又は2記載の変圧器コイル分離方法において、

(c) 前記(a)の工程の後、前記環状鉄心の開口から突出して環状面の一部に覆い被さっている前記コイルの湾曲部分を、前記コイルの切れ目の内側から押して該環状面を覆わないように変形させる工程を含むことを特徴とする変圧器コイル分離方法。

【請求項4】

請求項3記載の変圧器コイル分離方法において、前記(b)の工程では、前記(c)の工程で変形させたコイルの一部を前記環状鉄心の開口に押し込むことを特徴とする変圧器コイル分離方法。

【請求項5】

請求項3記載の変圧器コイル分離方法において、

(d) 前記一対の環状鉄心を互いに離れる方向に移動させて両鉄心間に隙間を作る工程を含み、

前記(b)の工程では、前記(d)の工程で作った隙間から前記切れ目の反対側に位置するコイルの一部を押すことを特徴とする変圧器コイル分離方法。

【請求項6】

請求項1乃至5のいずれか記載の変圧器コイル分離方法において、前記刃物は両刃であることを特徴とする変圧器コイル分離方法。

【請求項7】

外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための変圧器コイル分離システムであって、

コイル切断装置とコイル取り外し装置とを備え、

前記コイル切断装置は、

前記コイルをその巻き付け方向と垂直な方向に切断する刃物と、

前記環状鉄心の環状面と前記刃物が対向し、該刃物が前記コイルの巻き付け方向と略垂直になるように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、

前記コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記刃物を前記環状面に向かって移動させる刃物移動手段とを有し、

前記コイル取り外し装置は、

前記刃物で切断したコイルの切れ目に挿入された状態で所定の方向に動いて前記コイルを変形させるコイル形状成形具と、

前記コイル形状成形具と前記環状鉄心の環状面が対向するように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、

該コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記コイル形状成形具を前記切れ目に挿入し、前記環状鉄心の開口から突出して環状面の一部を覆っているコイルの湾曲部分を該切れ目の内側から押させて該環状面を覆わないように変形させる成形具可動手段と、

前記環状鉄心の開口に挿入可能で、所定の方向に移動して前記環状鉄心から前記コイルを取り外すコイル取り外し具と、

前記開口から突出するコイルの一部を該開口に押し込むように前記コイル取り外し具を移動する取り外し具移動手段とを有する

ことを特徴とする変圧器コイル分離システム。

【請求項8】

請求項7記載の変圧器コイル分離システムにおいて、前記コイル形状成形具は一対で備えられ、前記成形具可動手段は、前記一対の環状鉄心の間に隙間ができるように、各環状鉄心の開口から一対で突出しているコイルの一部を互いに離れる方向に押すように該一対のコイル形状成形具を移動し、前記取り外し具移動手段は、前記隙間に前記コイル取り外し具を挿入して前記切れ目の反対側に位置するコイルの一部を押し込ませることを特徴とする変圧器コイル分離システム。

【請求項9】

請求項7又は8記載の変圧器コイル分離システムにおいて、前記コイル切断装置と前記コイル取り外し装置とを並べて設置し、各装置にそれぞれ備えられたコア支持具に代えて、前記環状鉄心、コイル、又は変圧器コアを支持した状態で、前記変圧器コアを前記コイル切断装置側から前記コイル取り外し装置側へ移動する可動式コア支持具を備えたことを特徴とする変圧器コイル分離システム。

【請求項10】

請求項9記載の変圧器コイル分離システムにおいて、

前記可動式コア支持具は、

前記コイル切断装置側から前記コイル取り外し装置側に亘って設置された一対の水平部材と、

前記環状鉄心の一方の環状面を前記コイルの両側でそれぞれ下方から支持し、前記水平部材上を移動可能な環状面支持具と、

前記水平部材上で前記コイル切断装置側から前記コイル取り外し装置側に向かって前記環状面支持具を移動させる支持具移動手段と

で構成されていることを特徴とする変圧器コイル分離システム。

【請求項11】

請求項10記載の変圧器コイル分離システムにおいて、

前記支持具移動手段は、

前記水平部材と平行になるように前記環状面支持具に一端が固定され、少なくとも前記コイル切断装置から前記コイル取り外し装置までの間隔より長いボールネジと、

前記ボールネジに噛み合う歯車を備えたモータと

で構成されていることを特徴とする変圧器コイル分離システム。

【請求項1】

外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための変圧器コイル分離方法であって、

(a) 前記環状鉄心の環状面に向かって、前記コイルの巻き付け方向と略垂直に刃物を移動して前記コイルを切断する工程と、

(b) 前記環状鉄心の一部が前記(a)の工程でできたコイルの切れ目を通るように前記環状鉄心又はコイルを移動することにより、該環状鉄心とコイルとを分離する工程と

を含むことを特徴とする変圧器コイル分離方法。

【請求項2】

請求項1記載の変圧器コイル分離方法において、前記(a)の工程では、刃物を、前記環状鉄心の環状面に平行にならないように、かつ該環状面に沿って前記コイルの巻き付け方向に略垂直に移動することを特徴とする変圧器コイル分離方法。

【請求項3】

請求項1又は2記載の変圧器コイル分離方法において、

(c) 前記(a)の工程の後、前記環状鉄心の開口から突出して環状面の一部に覆い被さっている前記コイルの湾曲部分を、前記コイルの切れ目の内側から押して該環状面を覆わないように変形させる工程を含むことを特徴とする変圧器コイル分離方法。

【請求項4】

請求項3記載の変圧器コイル分離方法において、前記(b)の工程では、前記(c)の工程で変形させたコイルの一部を前記環状鉄心の開口に押し込むことを特徴とする変圧器コイル分離方法。

【請求項5】

請求項3記載の変圧器コイル分離方法において、

(d) 前記一対の環状鉄心を互いに離れる方向に移動させて両鉄心間に隙間を作る工程を含み、

前記(b)の工程では、前記(d)の工程で作った隙間から前記切れ目の反対側に位置するコイルの一部を押すことを特徴とする変圧器コイル分離方法。

【請求項6】

請求項1乃至5のいずれか記載の変圧器コイル分離方法において、前記刃物は両刃であることを特徴とする変圧器コイル分離方法。

【請求項7】

外鉄形変圧器コアを構成する一対の環状鉄心と、各鉄心の開口を通して巻かれたコイルとを分離するための変圧器コイル分離システムであって、

コイル切断装置とコイル取り外し装置とを備え、

前記コイル切断装置は、

前記コイルをその巻き付け方向と垂直な方向に切断する刃物と、

前記環状鉄心の環状面と前記刃物が対向し、該刃物が前記コイルの巻き付け方向と略垂直になるように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、

前記コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記刃物を前記環状面に向かって移動させる刃物移動手段とを有し、

前記コイル取り外し装置は、

前記刃物で切断したコイルの切れ目に挿入された状態で所定の方向に動いて前記コイルを変形させるコイル形状成形具と、

前記コイル形状成形具と前記環状鉄心の環状面が対向するように前記環状鉄心、コイル、又は変圧器コアを支持するコア支持具と、

該コア支持具が前記環状鉄心、コイル、又は変圧器コアを支持したとき、前記コイル形状成形具を前記切れ目に挿入し、前記環状鉄心の開口から突出して環状面の一部を覆っているコイルの湾曲部分を該切れ目の内側から押させて該環状面を覆わないように変形させる成形具可動手段と、

前記環状鉄心の開口に挿入可能で、所定の方向に移動して前記環状鉄心から前記コイルを取り外すコイル取り外し具と、

前記開口から突出するコイルの一部を該開口に押し込むように前記コイル取り外し具を移動する取り外し具移動手段とを有する

ことを特徴とする変圧器コイル分離システム。

【請求項8】

請求項7記載の変圧器コイル分離システムにおいて、前記コイル形状成形具は一対で備えられ、前記成形具可動手段は、前記一対の環状鉄心の間に隙間ができるように、各環状鉄心の開口から一対で突出しているコイルの一部を互いに離れる方向に押すように該一対のコイル形状成形具を移動し、前記取り外し具移動手段は、前記隙間に前記コイル取り外し具を挿入して前記切れ目の反対側に位置するコイルの一部を押し込ませることを特徴とする変圧器コイル分離システム。

【請求項9】

請求項7又は8記載の変圧器コイル分離システムにおいて、前記コイル切断装置と前記コイル取り外し装置とを並べて設置し、各装置にそれぞれ備えられたコア支持具に代えて、前記環状鉄心、コイル、又は変圧器コアを支持した状態で、前記変圧器コアを前記コイル切断装置側から前記コイル取り外し装置側へ移動する可動式コア支持具を備えたことを特徴とする変圧器コイル分離システム。

【請求項10】

請求項9記載の変圧器コイル分離システムにおいて、

前記可動式コア支持具は、

前記コイル切断装置側から前記コイル取り外し装置側に亘って設置された一対の水平部材と、

前記環状鉄心の一方の環状面を前記コイルの両側でそれぞれ下方から支持し、前記水平部材上を移動可能な環状面支持具と、

前記水平部材上で前記コイル切断装置側から前記コイル取り外し装置側に向かって前記環状面支持具を移動させる支持具移動手段と

で構成されていることを特徴とする変圧器コイル分離システム。

【請求項11】

請求項10記載の変圧器コイル分離システムにおいて、

前記支持具移動手段は、

前記水平部材と平行になるように前記環状面支持具に一端が固定され、少なくとも前記コイル切断装置から前記コイル取り外し装置までの間隔より長いボールネジと、

前記ボールネジに噛み合う歯車を備えたモータと

で構成されていることを特徴とする変圧器コイル分離システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2006−5033(P2006−5033A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−177751(P2004−177751)

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(596133119)中電プラント株式会社 (101)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(596133119)中電プラント株式会社 (101)

【Fターム(参考)】

[ Back to top ]