変性表面改質剤の製造方法、該改質剤による粉体の表面改質方法および該粉体を含む化粧料の製造方法

【課題】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素基をアルコキシ基で置換した変性表面改質剤の製造方法を提供すること。

【解決手段】有機溶媒、エタノール、特定量の水酸化ナトリウムを含有する混合液Bを調製する工程、不活性ガス雰囲気下でメチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーを混合液B中に添加して、特定量のコポリマーを含有する混合液Cを調製する工程、混合液Cに塩化カルシウムを添加して、特定量の塩化カルシウムを含有する混合液Dを調製する工程、および混合液Dから油状物質を分離する工程などにより、前記コポリマーのエトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【解決手段】有機溶媒、エタノール、特定量の水酸化ナトリウムを含有する混合液Bを調製する工程、不活性ガス雰囲気下でメチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーを混合液B中に添加して、特定量のコポリマーを含有する混合液Cを調製する工程、混合液Cに塩化カルシウムを添加して、特定量の塩化カルシウムを含有する混合液Dを調製する工程、および混合液Dから油状物質を分離する工程などにより、前記コポリマーのエトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換した変性表面改質剤、その製造方法、および該改質剤を用いた粉体の表面改質方法並びに該改質粉体を配合してなる化粧料に関するものである。

【背景技術】

【0002】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(以下、単に「前記コポリマー」と云うことがある。)は、粉体の表面処理剤として広く知られている。この表面処理剤を用いると、顔料などの親水性粉体を容易に疎水性粉体(撥水性粉体)にすることができるなどの理由から、メークアップ化粧料やスキンケア化粧料等を取り扱う化粧品業界では、従来よりこの表面処理剤が多用されてきた。

【0003】

このように、顔料などの親水性粉体に疎水性や撥水性の機能を付与できるのは、この表面処理剤で粉体の表面を処理すると、該粉体の持つ表面活性の影響を受けて、前記コポリマーの分子鎖中にあるSi−H結合部が空気中の水分などと反応して生成されたSi−OH結合部が隣り合うSi−H結合部と反応し、あるいはSi−OH結合部同士が反応して、架橋や重合が進んでシリコーン膜が形成されるためと考えられる。

【0004】

しかし、このシリコーン膜の表面または内部には、反応せずに残ったSi−H結合が存在し、これを200℃程度の温度で加熱処理しても、分子同士の架橋反応はある程度、進むものの、完全にはこのSi−H結合をなくすことはできず、また600℃以上の温度で加熱処理すると、このシリコーン膜が酸化されてシリカに変換されてしまうことが知られている。(特許文献1を参照のこと。)

また、この残存Si−H結合は、長い時間が経つにつれて空気中の水分や、上記の表面改質粉体を配合した化粧料などの中に含まれる水分やアルコールなどと反応して水素を発生させてしまうことが知られている。よって、前記表面改質粉体をそのまま化粧料などに配合すると、それを収納した容器に膨張や変質をもたらしたり、あるいは化粧料自体に硬化やひび割れを引き起こしたりすることがある。さらに、火気の近くに放置したりすると、容器の破壊を招くことにもなりかねない。

【0005】

このような状況下で、前記の残存Si−H結合を減らしたり、あるいは無くしたりする方法が数多く提案されている。

たとえば、オルガノ水素ポリシロキサンで表面処理した粉体を水または低級アルコールと接触させて、残存Si−H結合の水素原子を官能基に置換する方法(特許文献2を参照のこと)や、残存Si−H結合に不飽和炭化水素基を持つ化合物をヒドロシリル反応により付加する方法(特許文献3を参照のこと)などがある。しかし、活性を備えた官能基などが表面に吸着した形であるので、得られた粉体に不快な臭いが生じてしまうことなどがあった。

【0006】

さらに、オルガノ水素ポリシロキサン等で表面処理した粉体を260〜500℃の温度で1〜24時間、加熱処理することにより、残存したSi−H結合部を重合させて、該残存Si−H結合を減少させる方法(特許文献4を参照のこと)なども提案されている。

【0007】

しかし、これらの方法では、残存Si−H結合をある程度まで減少させることができるものの、完全にはなくすことができなかった。また、いずれも粉体表面をオルガノ水素ポリシロキサン等の表面処理剤で処理した後に、残存Si−H結合を減少または滅失させる方法を提供するものであるので、その操作が煩雑であるばかりでなく、比較的容量の多い表面改質粉体を取り扱う必要があるため設備費も嵩むことになる。

【0008】

一方、前記の表面処理剤に代えて、特定のシランカップリング剤で表面処理する方法(特許文献5を参照のこと)や、パーフルオロアルキルアルコキシシランと、末端にメチル基を有するポリシロキサンまたはアクリレートモノマーとアクリレートシリコンモノマーとの共重合体で表面処理する方法(特許文献6を参照のこと)なども提案されている。

【0009】

しかし、これらの表面処理剤を用いれば、ある程度の表面処理効果は得られるものの、撥水性を与えるための表面改質力が弱かったり、あるいは表面改質剤の単価が高くなってしまうなどの問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−199458号公報

【特許文献2】特開平08−192101号公報

【特許文献3】特開昭63―113081号公報

【特許文献4】特開2001―262004号公報

【特許文献5】特開2001―181136号公報

【特許文献6】特開2007―091638号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者らは、上記のような問題点を解決することを目的として鋭意研究を続けたところ、従来公知の表面改質剤、すなわちメチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーを変性させて使用すればよいことを見出し、本発明を完成するに至った。すなわち、本発明は、前記コポリマーの分子鎖中にあるSi−H結合の水素基をアルコキシ基で置換した変性表面改質剤およびその製造方法を提供することを目的としている。さらに、本発明は、前記変性表面改質剤を用いて顔料などの粉体表面を改質する方法を提供することを目的としている。

【0012】

当初、本発明者らは、前記変性表面改質剤は、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(市販品)と比較して、顔料などの粉体表面の水酸基との反応性や分子間重合の反応性が低くなって、表面改質力も低下するのではないかと考えたが、鋭意検討を重ねたところ、顔料などの表面処理を行う限りにおいては、市販の前記コポリマーとほぼ同等の表面処理効果が得られることが分かった。

【課題を解決するための手段】

【0013】

本発明に係る変性表面改質剤は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換した、下記一般式(I)で表される表面改質剤であることを特徴としている。

【0014】

【化1】

(式中、Meはメチル基を表し、ORはアルコキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

ここで、前記アルコキシ基は、メトキシ基またはエトキシ基であることが好ましい。

【0015】

本発明に係る変性表面改質剤の製造方法(1)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とメタノールとを容器内に入れて、10〜50重量%のメタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、メタノールに溶解させた水酸化ナトリウムとを混合して、メタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、メタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とメタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのメトキシ化物を得ることを特徴としている。

【0016】

本発明に係る変性表面改質剤の製造方法(2)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とエタノールとを容器内に入れて、10〜50重量%のエタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、エタノールに溶解させた水酸化ナトリウムとを混合して、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得ることを特徴としている。

【0017】

前記有機溶媒は、n−ヘキサン、n−ヘプタン、シクロヘキサン、ベンゼン、トルエンまたはその混合物であることが好ましい。

なお、前記変性表面改質剤の製造方法(2)においては、前記工程(a)において、有機溶媒を含む前記混合液Aを調製することなく、前記工程(b)において、容器内に入れたエタノールに水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製すると共に、前記工程(d)において、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製することが好ましい。

【0018】

また、前記油状物質中に白色固形物が含まれる場合には、該油状物質を濾過して前記白色固形物を取り除くことが好ましい。

本発明に係る粉体の表面改質方法は、

表面改質すべき粉体に必要に応じて水を含ませた後、本発明に係る前記変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得ること特徴としている。

【0019】

ここで、前記粉体は、無機顔料、有機顔料または樹脂粉体顔料であることが好ましい。

また、前記変性表面改質剤を用いて表面処理された粉体は、化粧料に配合して使用することが好ましい。

【発明の効果】

【0020】

本発明に係る変性表面改質剤は、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換して変性した表面改質剤であるので、これを用いて粉体の表面処理をしても、前記のSi−H結合が粉体表面に残存することがない。よって、特許文献2〜4に示すような後処理工程、すなわち残存Si−H結合を減らしたり、あるいは無くしたりする工程に処する必要がないので、極めて経済的であるばかりでなく、前記のSi−H結合が処理できずに残ってしまうこともない。

【0021】

また、本発明に係る変性表面改質剤の製造方法によれば、前記コポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基またはエトキシ基で置換した表面改質剤を、特別な高価設備を用いることなく、経済的かつ容易に製造することができる。

【0022】

さらに、本発明に係る粉体の表面改質方法によれば、表面処理すべき粉体に必要に応じて予め水を含ませた後に、本発明に係る変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を簡単かつ容易に得ることができる。

【0023】

なお、前記粉体に予め水を含ませておく理由は、前記粉体の細孔を水で満たしておくと、前記変性表面改質剤が前記細孔に吸収されることがなくなるので、少量の変性表面改質剤で前記粉体の表面改質を効果的に行うことができるからである。よって、使用される水の量は、該粉体がもつ細孔容積に相当する量あるいはそれに近い量であることが望ましい。ただし、前記粉体が無孔質である場合には、該粉体に予め水を含ませておく必要はない。

【0024】

このようにして、親水性粉体を疎水性粉体(撥水性粉体)に変換することができるので、メークアップ化粧料やスキンケア化粧料などに用いられる顔料、たとえば無機顔料、有機顔料、樹脂粉体顔料などを容易に得ることができる。

【図面の簡単な説明】

【0025】

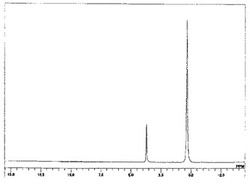

【図1】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(市販品)の1H−NMRスペクトルを測定した結果を示す。(Si−H結合に係わるピークが5.14ppmの位置にある。)

【図2】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化物の1H−NMRスペクトルを測定した結果を示す。(Si−OCH3結合に係わるピークが3.68ppmの位置にある。)

【図3】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化物の1H−NMRスペクトルを測定した結果を示す。(Si−OCH2CH3結合に係わるピークが1.36ppmおよび3.95ppmの位置にある。)

【発明を実施するための形態】

【0026】

以下、本発明に係る変性表面改質剤並びにその製造方法、および該表面改質剤による粉体の表面改質方法について具体的に説明する。

[変性表面改質剤]

本発明に係る変性表面改質剤は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換した、下記一般式(I)で表される表面改質剤である。

【0027】

【化2】

(式中、Meはメチル基を表し、ORはアルコキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

ここで、前記アルコキシ基は、メトキシ基またはエトキシ基であることが好ましい。

【0028】

すなわち、前記変性表面改質剤は、下記一般式(II)で表されるメチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させて得られるコポリマーからなる表面改質剤(市販品)を変性した化合物からなるものである。

【0029】

【化3】

(式中、Meはメチル基を表し、Hは水素原子を表す。また、mは1〜350、nは1〜350の整数である。)

なお、前記変質表面改質剤の数平均分子量は、GPCによるポリスチレン換算で500〜10000、好ましくは1000〜5000の範囲にあることが望ましい。また、前記メチルハイドロジェンポリシロキサンの重合度(m)と前記ジメチルポリシロキサンの重合度(n)との比(m/n)は、特に制限されるものではないが、1/1またはその前後にあることが好ましい。

【0030】

[変性表面改質剤の製造方法]

製造方法(1)

本発明に係る変性表面改質剤の製造方法(1)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とメタノールとを容器内に入れて、10〜50重量%、好ましくは15〜25重量%のメタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、メタノールに溶解させた水酸化ナトリウムとを混合して、メタノールの全重量に対して0.1〜5.0重量%、好ましくは0.1〜2.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガス、好ましくは窒素ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%、好ましくは20〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記混合液Cを必要に応じ1〜5時間、好ましくは2〜3時間、撹拌する工程、

(f)前記混合液Cに、メタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍、好ましくは0.5〜

0.6倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを必要に応じ1〜3時間、好ましくは2〜3時間、撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とメタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのメトキシ化物を得るものである。

【0031】

前記工程(a)において、前記混合液A中に含まれるメタノールの含有量が10重量%未満であると、前記コポリマーをメトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また前記含有量が50重量%を超えると、一度に処理できる前記コポリマーの量が減って経済的でなくなるので、好ましくない。

【0032】

また、前記工程(b)において、前記混合液B中に含まれる水酸化ナトリウムの含有量が前記メタノールの全重量に対して0.1重量%未満であると、前記コポリマーをメトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また該含有量が前記メタノールの全重量に対して5.0重量%を超えると、前記コポリマーのメトキシ化反応が激しく起って分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0033】

さらに、前記工程(d)において、前記混合液C中に含まれる前記コポリマーの含有量が前記有機溶媒の全重量に対して1重量%未満であると、一度に処理できる前記コポリマーの量が減って経済的でなくなり、また該含有量が前記有機溶媒の全重量に対して30重量%を超えると、前記コポリマーが高濃度で含まれているため、分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0034】

前記工程(e)において、前記混合液Cの撹拌時間が1時間未満であると、前記コポリマーのメトキシ化反応が完了しないことが多いため、結果としてSi−H結合が残存することとなり、また前記撹拌時間が5時間を超えると、前記コポリマーの分子同士が重合し始めて副生成物を生じさせることがあるので、余り好ましくない。

【0035】

また、前記工程(f)において、前記混合液Dに含まれる塩化カルシウムのモル数が前記水酸化ナトリウムのモル数に対して0.5倍未満であると、水酸化ナトリウムが混合液中に残存することとなり、また前記モル数が1.0倍を超えると、過剰の塩化カルシウムが混合液中に残存することとなるので、好ましくない。

【0036】

さらに、前記工程(g)において、前記混合液Dの撹拌時間が1時間未満であると、前記塩化カルシウムと水酸化ナトリウムとの反応が完了しないことが多いため、未反応の水酸化ナトリウムおよび塩化カルシウムが残存することとなり、また前記撹拌時間が3時間を超えると、前記反応が完了した後も撹拌を続けることとなり、製造に要する時間が不必要に長くなるので、余り好ましくない。

【0037】

なお、前記工程(b)において、前記混合液Aとメタノールに溶解させた水酸化ナトリウム(以下、単に「水酸化ナトリウム溶液」という。)との混合は、1)前記混合液Aに前記水酸化ナトリウム溶液を添加して行ってもよく、また2)前記水酸化ナトリウム溶液に前記混合液Aを添加して行ってもよい。

【0038】

製造方法(2)

また、本発明に係る変性表面改質剤の製造方法(2)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とエタノールとを容器内に入れて、10〜50重量%、好ましくは15〜25重量%のエタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、エタノールに溶解させた水酸化ナトリウムとを混合して、エタノールの全重量に対して0.1〜5.0重量%、好ましくは0.1〜2.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガス、好ましくは窒素ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%、好ましくは20〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記混合溶液Cを必要に応じ1〜5時間、好ましくは2〜3時間、撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍、好ましくは0.5〜0.6倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを必要に応じ1〜3時間、好ましくは2〜3時間、撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得るものである。

【0039】

上記の製造方法(1)の場合と同様に、前記製造方法(2)における各種の数値限定は以下の意味をもつ。

前記工程(a)において、前記混合液A中に含まれるエタノールの含有量が10重量%未満であると、前記コポリマーをエトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また前記含有量が50重量%を超えると、一度に処理できる前記コポリマーの量が減って経済的でなくなるので、好ましくない。

【0040】

また、前記工程(b)において、前記混合液B中に含まれる水酸化ナトリウムの含有量が前記エタノールの全重量に対して0.1重量%未満であると、前記コポリマーをエトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また該含有量が前記エタノールの全重量に対して5.0重量%を超えると、前記コポリマーのエトキシ化反応が激しく起って分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0041】

さらに、前記工程(d)において、前記混合液C中に含まれる前記コポリマーの含有量が前記有機溶媒の全重量に対して1重量%未満であると、一度に処理できる前記コポリマーの量が減って経済的でなくなり、また該含有量が前記有機溶媒の全重量に対して30重量%を超えると、前記コポリマーが高濃度で含まれているため、分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0042】

前記工程(e)において、前記混合液Cの撹拌時間が1時間未満であると、前記コポリマーのエトキシ化反応が完了しないことが多いため、結果としてSi−H結合が残存することとなり、また前記撹拌時間が5時間を超えると、前記コポリマーの分子同士が重合し始めて副生成物を生じさせることがあるので、余り好ましくない。

【0043】

また、前記工程(f)において、前記混合液Dに含まれる塩化カルシウムのモル数が前記水酸化ナトリウムのモル数に対して0.5倍未満であると、水酸化ナトリウムが混合液中に残存することとなり、また前記モル数が1.0倍を超えると、過剰の塩化カルシウムが混合液中に残存することとなるので、好ましくない。

【0044】

さらに、前記工程(g)において、前記混合液Dの撹拌時間が1時間未満であると、前記塩化カルシウムと水酸化ナトリウムとの反応が完了しないことが多いため、未反応の水酸化ナトリウムおよび塩化カルシウムが残存することとなり、また前記撹拌時間が3時間を超えると、前記反応が完結した後も撹拌を続けることとなり、製造に要する時間が不必要に長くなるので、余り好ましくない。

【0045】

なお、前記工程(b)において、前記混合液Aとエタノールに溶解させた水酸化ナトリウム(以下、単に「水酸化ナトリウム溶液」という。)との混合は、1)前記混合液Aに前記水酸化ナトリウム溶液を添加して行ってもよく、また2)前記水酸化ナトリウム溶液に前記混合液Aを添加して行ってもよい。

【0046】

上記の製造方法(1)および(2)において、前記有機溶媒は、前記コポリマーを溶解可能なものであれば特に限定されるものではないが、n−ヘキサン、n−ヘプタン、シクロヘキサン、ベンゼン、トルエンまたはその混合物であることが好ましい。

【0047】

しかし、上記の製造方法(2)で使用されるエタノールは、メタノールとは異なり、前記コポリマーを溶解する性能を有しているので、前記製造方法(2)においては、前記有機溶媒を必ずしも使用する必要はない。

【0048】

よって、前記製造方法(2)では、前記工程(a)において、有機溶媒を含む前記混合液Aを調製する必要はない。

すなわち、前記工程(b)において、容器内に入れたエタノールに水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製すると共に、前記工程(d)において、前記容器内に窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製すればよい。

【0049】

さらに具体的に述べれば、本発明に係る前記製造方法(2)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)有機溶媒を含む前記混合液Aを調製することなく、

(b)エタノールを入れた容器に水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%、好ましくは0.1〜2.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガス、好ましくは窒素ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%、好ましくは20〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記混合溶液Cを必要に応じ1〜5時間、好ましくは2〜3時間、撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍、好ましくは0.5〜0.6倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを必要に応じ1〜3時間、好ましくは2〜3時間、撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得るものであってもよい。

【0050】

上記の製造方法(1)および(2)において、前記工程(h)で濾過分離される白色固形物は、前記工程(f)における塩化カルシウムの添加量によっても異なるが、主として水酸化カルシウム、塩化カルシウム、塩化ナトリウムなどから構成されるものである。

【0051】

また、前記油状物質中に白色固形物が含まれる場合には、該油状物質を濾過して前記白色固形物を取り除くことが好ましい。

このようにして不純物を除去して得られた油状物質が、本発明に係る変性表面改質剤となる。

【0052】

[粉体の改質方法]

本発明に係る粉体の表面改質方法は、

表面改質すべき粉体に必要に応じて予め水を含ませた後に、本発明に係る変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得るものである。

【0053】

ここで、前記粉体に予め水を含ませておく理由は、前記粉体の細孔を水で満たしておくと、前記変性表面改質剤が前記細孔に吸収されることがなくなるので、少量の変性表面改質剤で前記粉体の表面改質を効果的に行うことができるからである。よって、使用される水の量は、該粉体がもつ細孔容積に相当する量あるいはそれに近い量であることが望ましい。

【0054】

しかし、前記粉体が無孔質である場合には、該粉体に予め水を含ませておく必要はない。即ち、前記粉体に直接、本発明に係る変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得ることができる。

【0055】

また、前記粉体としては、無機顔料、有機顔料または樹脂粉体顔料などが挙げられるが、これらの中でも前記無機顔料を使用することが好ましい。

これらの顔料についてさらに具体的に述べれば、以下の通りである。

【0056】

前記無機顔料としては、酸化チタン、ベンガラ、マイカ、セリサイト、タルク、シリカ、カオリン、黄色酸化鉄、黒色酸化鉄、群青、酸化亜鉛、酸化マグネシウム、酸化ジルコニウム、酸化アルミニウム、炭酸カルシウム、水酸化クロム、珪酸マグネシウム、硫酸バリウム、チタン被覆雲母などがある。

【0057】

また、前記有機顔料としては、レーキレッドC、リソールレッド、リソールビンB、ローダミンB、パーマネントレッド、ヘリンドンピンクCN、ベンジンオレンジG、フタロイシアニンパウダー、セルローズパウダーなどがある。さらに、前記樹脂粉体顔料としては、ナイロンパウダー、アクリルパウダー、シリコンパウダーなどがある。

【0058】

[化粧料]

本発明に係る化粧料は、上記の変性表面改質剤を用いて表面処理された改質粉体を配合してなるものである。

【0059】

前記化粧料としては、メークアップ化粧料やスキンケア化粧料などがあり、これらの化粧料は、前記改質粉体と、以下に述べる各種化粧料成分とを適宜配合して得られる。

前記改質粉体の配合量は、調製すべき化粧料の種類や配合すべき化粧料成分等によっても異なるが、通常、前記化粧料に対し5〜60重量%、好ましくは10〜50重量%の範囲にあることが望ましい。

【0060】

前記の各種化粧料成分としては、例えば、オリーブ油、ナタネ油、牛脂等の油脂類、ホホバ油、カルナバロウ、キャンデリラロウ、ミツロウ等のロウ類、パラフィン、スクワラン(合成スクワランおよび植物性スクワランを含む)、α−オレフィンオリゴマー、マイクロクリスタリンワックス、ペンタン、ヘキサン等の炭化水素類、ステアリン酸、ミリスチン酸、オレイン酸、α−ヒドロキシ酸等の脂肪酸類、イソステアリルアルコール、オクチルドデカノール、ラウリルアルコール、エタノール、イソプロパノール、ブチルアルコール、ミリスチルアルコール、セタノール、ステアリルアルコール、ベヘニルアルコール等のアルコール類、アルキルグリセリルエーテル類、ミリスチン酸イソプロピル、パルチミン酸イソプロピル、ステアリン酸エチル、オレイン酸エチル、ラウリル酸セチル、オレイン酸デシル等のエステル類、エチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、グリセリン、ジグリセリン等の多価アルコール類、ソルビトール、ブドウ糖、ショ糖、トレハロース等の糖類、メチルポリシロキサン、メチルハイドロジェンポリシロキサン、メチルフェニルシリコーン油、各種変性シリコーン油、環状ジメチルシリコン油等のシリコーン油、シリコーン系および/または他の有機化合物にて架橋させたシリコーンゲル、ノニオン系、カチオン系、アニオン系または両性の各種界面活性剤、パーフルオロポリエーテル等のフッ素油、アラビアガム、カラギーナン、寒天、キサンタンガム、ゼラチン、アルギン酸、グアーガム、アルブミン、プルラン、カルボキシビニルポリマー、セルロースまたはその誘導体、ポリアクリル酸アミド、ポリアクリル酸ナトリウム、ポリビニルアルコール等の各種高分子、アニオン、カチオン、ノニアオン系各種界面活性剤類、動植物抽出物、アミノ酸及びペプチド類、ビタミン類、パラメトキシケイ皮酸オクチル等のケイ皮酸系、サリチル酸系、安息香酸エステル系、ウロカニン酸系、ベンゾフェノン系を始めとした紫外線防御剤、殺菌・防腐剤、酸化防止剤、変性または未変性の粘土鉱物、酢酸ブチル、アセトン、トルエン等の溶剤、各種粒子径、粒子径分布および形状を有する酸化チタン、酸化亜鉛、酸化アルミニウム、水酸化アルミニウム、ベンガラ、黄色酸化鉄、黒色酸化鉄、酸化セリウム、酸化ジルコニウム、シリカ、マイカ、タルク、セリサイト、窒化ホウ素、硫酸バリウム、パール光沢を有する雲母チタン、およびこれらの複合物、各種有機顔染料、水、香料などが挙げられる。

【0061】

ここで、前記の酸化チタンや酸化亜鉛等の無機化合物は、その表面に予めシリコン処理、フッ素処理、金属石鹸処理などを施したものを用いてもよい。

また、ポリアクリル酸メチル、ナイロン、シリコーン樹脂、シリコーンゴム、ポリエチレン、ポリエステル、ポリウレタンなどの樹脂粒子を含んでいてもよい。

【0062】

さらに、美白効果を有する有効成分として、アルブチン、コウジ酸、ビタミンC、アスコルビン酸ナトリウム、アスコルビン酸リン酸エステルマグネシウム、ジ−パルチミン酸アスコルビル、アスコルビン酸グルコシド、その他のアスコルビン酸誘導体、プラセンタエキス、イオウ、油溶性甘草エキス、クワエキス等の植物抽出液、リノール酸、リノレイン酸、乳酸、トラネキサム酸などを含ませることができる。

【0063】

また、肌荒れ改善効果を有する有効成分として、ビタミンC、カロチノイド、フラボノイド、タンニン、カフェー誘導体、リグナン、サポニン、レチノイン酸及びレチノイン酸構造類縁体、N−アセチルグルコサミン、α−ヒドロキシ酸等の抗老化効果を有する有効成分、グリセリン、プロピレングリコール、1,3−ブチレングリコール等の多価アルコール類、混合異性化糖、トレハロース、プルラン等の糖類、ヒアルロン酸ナトリウム、コラーゲン、エラスチン、キチン・キトサン、コンドロイチン硫酸ナトリウム等の生体高分子類、アミノ酸、ベタイン、セラミド、スフィンゴ脂質、セラミド、コレステロールまたはその誘導体、ε−アミノ化プロン酸、グリチルリチン酸、各種ビタミン類などを含ませることができる。

【0064】

さらに、本発明においては、医薬部外品原料規格2006(発行:株式会社薬事日報社、平成18年6月16日)や、International Cosmetic Ingredient Dictionary and Handbook(発行:The Cosmetic, Toiletry, and Fragrance Association、Eleventh Edition 2006)等に収載されている化粧料成分を特に制限なく使用することができる。

【0065】

[測定方法]

次に、本発明の実施例その他で使用された測定方法を具体的に述べれば、以下の通りである。

(1) 1H−NMRスペクトルの測定

専用ガラスセルに変性表面改質剤3.6mLを入れたサンプルを、NMR装置(日本電子(株)製JNM−EX270型)に供して、シングルパルスノンデカップリング法にて測定した。

(2) 改質粉体の撥水性の確認

50mLガラス瓶に水30gを入れ、そこに改質粉体0.5gを静かに加えて、1時間静置後の状態を目視により確認した。ここで、沈降物が全く確認されないものを撥水性良好、わずかでも沈降物が確認されるものを撥水性不良とした。

(3) 改質粉体からの水素発生量の測定

三口フラスコに改質粉体10gとエタノール40mLを入れて密閉し、10重量%の水酸化ナトリウム水溶液を2mL滴下後、撹拌することにより水素ガスを発生させ、その発生量をガスビュレット法にて測定した。さらに、改質粉体1g当たりの水素発生量を算出した。

【実施例】

【0066】

以下、本発明を実施例に基づき具体的に説明する。しかし、本発明は、これらの実施例に記載された範囲に限定されるものではない。

[実施例1]

[メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化]

ガラス製フラスコに、有機溶媒としてのn−ヘキサン(関東化学(株)製)75gとメタノール(林純薬工業(株)製)20gとを入れて撹拌混合して、混合液A(メタノール濃度21.1重量%)を得た。

【0067】

次に、前記混合液A中に、水酸化ナトリウム(関東化学(株)製)1gをメタノール19gに溶解させた水酸化ナトリウム溶液2gを加えて撹拌混合して、混合液B(メタノールの全量に対する水酸化ナトリウムの含有率0.5重量%)を得た。

【0068】

次いで、前記ガラス製フラスコ中に、窒素ガスを導入して容器内の空気を排出させた後、窒素ガスを導入しながら、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(信越化学工業(株)製KF−9901)20gを加えて撹拌混合して、混合液C(n−ヘキサンの全量に対する前記コポリマーの含有率26.7重量%)を得た。

【0069】

さらに、窒素ガスを導入しながら、前記混合液Cを室温下で3時間、撹拌した。

次に、前記混合液C中に、塩化カルシウム(関東化学(株)製)1gをメタノール19gに溶解させた塩化カルシウム溶液3gを加えて撹拌混合して、混合液D(塩化カルシウム/水酸化ナトリウムのモル比0.5)を得た。

【0070】

さらに、前記混合液Dを室温下で2時間、撹拌した。

次いで、前記混合液D中に生成された白色固形物を吸引濾過して取り除いた後、濾液中に含まれるn−ヘキサンとメタノールを減圧下で蒸発させて取り除くことにより容器内に残った油状物質を得た。

【0071】

さらに、この油状物質を吸引濾過して、この中に含まれる不純物(白色固形物等)を取り除いた。

このようにして得られた油状物質19gからサンプルを採取して、NMR装置(日本電子(株)製JNM−EX270型)を用いて測定したところ、1H−NMRスペクトルにおいて、Si−CH3結合のメチル基に係わるピーク(0.34ppmの位置)およびSi−OCH3結合のメトキシ基に係わるピーク(3.68ppmの位置)が観測され、Si−H結合の水素原子に係わるピーク(5.14ppmの位置)は観測されなかった。さらに、比較のために、市販の前記コポリマーの1H−NMRスペクトルも同様な条件下で測定した。その結果を、図1および図2に示す。

【0072】

この測定結果より、前記油状物質は、前記コポリマー(すなわち、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー)のメトキシ化物であることが分かった。

【0073】

[実施例2]

[メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化(1)]

ガラス製フラスコに、有機溶媒としてのn−ヘキサン(関東化学(株)製)75gとエタノール(日本アルコール販売(株)製)20gとを入れて撹拌混合して、混合液A(エタノール濃度21.1重量%)を得た。

【0074】

次に、前記混合液A中に、水酸化ナトリウム(関東化学(株)製)1gをエタノール19gに溶解させた水酸化ナトリウム溶液2gを加えて撹拌混合して、混合液B(エタノールの全量に対する水酸化ナトリウムの含有率0.5重量%)を得た。

【0075】

次いで、前記ガラス製フラスコ中に、窒素ガスを導入して容器内の空気を排出させた後、窒素ガスを導入しながら、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(信越化学工業(株)製KF−9901)20gを加えて撹拌混合して、混合液C(n−ヘキサンの全量に対する前記コポリマーの含有率26.7重量%)を得た。

【0076】

さらに、窒素ガスを導入しながら、前記混合液Cを室温下で3時間、撹拌した。

次に、前記混合液C中に、塩化カルシウム(関東化学(株)製)1gをエタノール19gに溶解させた塩化カルシウム溶液3gを加えて撹拌混合して、混合液D(塩化カルシウム/水酸化ナトリウムのモル比0.5)を得た。

【0077】

さらに、前記混合液Dを室温下で2時間、撹拌した。

次いで、前記混合液D中に生成された白色固形物を吸引濾過して取り除いた後、濾液中に含まれるn−ヘキサンとエタノールを減圧下で蒸発させて取り除くことにより容器内に残った油状物質を得た。

【0078】

さらに、この油状物質を吸引濾過して、この中に含まれる不純物(白色固形物等)を取り除いた。

このようにして得られた油状物質19gからサンプルを採取して、NMR装置(日本電子(株)製JNM−EX270型)を用いて測定したところ、1H−NMRスペクトルにおいて、Si−CH3結合のメチル基に係わるピーク(0.29ppmの位置)およびSi−OCH2CH3結合のエトキシ基に係わるピーク(1.36ppmおよび3.95ppmの位置にあり、前者/後者のピーク面積比は3:2)が観測され、Si−H結合の水素原子に係わるピーク(5.14ppmの位置)は観測されなかった。その結果を、図3に示す。

【0079】

この測定結果より、前記油状物質は、前記コポリマー(すなわち、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー)のエトキシ化物であることが分かった。

【0080】

[実施例3]

[メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化(2)]

ガラス製フラスコに、エタノール(日本アルコール販売(株)製)75gのみを入れ、実施例2で使用されたn−ヘキサン(有機溶媒)は加えなかった。(すなわち、混合液Aは調製しなかった。)

次に、前記エタノール中に、水酸化ナトリウム(関東化学(株)製)1gをエタノール19gに溶解させた水酸化ナトリウム溶液2gを加えて撹拌混合して、混合液B(水酸化ナトリウム濃度0.1重量%)を得た。

【0081】

次いで、前記ガラス製フラスコ中に、窒素ガスを導入して容器内の空気を排出させた後、窒素ガスを導入しながら、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(信越化学工業(株)製KF−9901)20gを加えて撹拌混合して、混合液C(前記コポリマーの濃度26.7重量%)を得た。

【0082】

さらに、窒素ガスを導入しながら、前記混合液Cを室温下で3時間、撹拌した。

次に、前記混合液C中に、塩化カルシウム(関東化学(株)製)1gをエタノール19gに溶解させた塩化カルシウム溶液3gを加えて撹拌混合して、混合液D(塩化カルシウム/水酸化ナトリウムのモル比0.5)を得た。

【0083】

さらに、前記混合液Dを室温下で2時間、撹拌した。

次いで、前記混合液D中に生成された白色固形物を吸引濾過して取り除いた後、濾液中に含まれるヘキサンとエタノールを減圧下で蒸発させて取り除くことにより容器内に残った油状物質を得た。

【0084】

さらに、この油状物質を吸引濾過して、この中に含まれる不純物(白色固形物等)を取り除いた。

このようにして得られた油状物質19gからサンプルを採取して、NMR装置(日本電子(株)製JNM−EX270型)を用いて測定したところ、1H−NMRスペクトルにおいて、Si−CH3結合のメチル基に係わるピーク(0.29ppmの位置)およびSi−OCH2CH3結合のエトキシ基に係わるピーク(1.36ppmおよび3.95ppmの位置にあり、前者/後者のピーク面積比は3:2)が観測され、Si−H結合の水素原子に係わるピーク(5.14ppmの位置)は観測されなかった。

【0085】

この測定結果より、前記油状物質は、実施例2で得られた油状物質と同様に、前記コポリマー(すなわち、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー)のエトキシ化物であることが分かった。

【0086】

[実施例4、5および比較例1、2]

実施例1における混合液Aを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例4、実施例5、比較例1および比較例2のいずれにおいても油状物質を得た。

【0087】

[実施例6、7および比較例3、4]

実施例1における混合液Bを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例6、実施例7および比較例3のいずれにおいても油状物質を得た。しかし、比較例4では、油状物質が得られなかった。

【0088】

[実施例8、9および比較例5、6]

実施例1における混合液Cを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例8、実施例9および比較例5のいずれにおいても油状物質を得た。しかし、比較例6では、油状物質が得られなかった。

【0089】

[実施例10、11および比較例7、8]

実施例1における混合液Dを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例10、実施例11および比較例8のいずれにおいても油状物質を得た。しかし、比較例7では、油状物質が得られなかった。

【0090】

【表1】

[実施例12、13および比較例9、10]

実施例2における混合液Aを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例12、実施例13、比較例9および比較例10のいずれにおいても油状物質を得た。

【0091】

[実施例14、15および比較例11、12]

実施例2における混合液Bを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例14、実施例15および比較例11のいずれにおいても油状物質を得た。しかし、比較例12では、油状物質が得られなかった。

【0092】

[実施例16、17および比較例13、14]

実施例2における混合液Cを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例16、実施例17および比較例13のいずれにおいても油状物質を得た。しかし、比較例14では、油状物質が得られなかった。

【0093】

[実施例18、19および比較例15、16]

実施例2における混合液Dを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例18、実施例19および比較例16のいずれにおいても油状物質を得た。しかし、比較例15では、油状物質が得られなかった。

【0094】

[実施例20、21および比較例17、18]

実施例3における混合液Cを表2に示す条件下で調製した以外は、実施例3と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例20、実施例21および比較例17のいずれにおいても油状物質を得た。しかし、比較例18では、油状物質が得られなかった。

【0095】

【表2】

上記の実施例4〜21および比較例1〜18で得られた油状物質について、実施例1の場合と同様に、1H−NMRスペクトルを測定し、Si−H結合の水素原子およびSi−OCH3結合のメトキシ基またはSi−OCH2CH3結合のエトキシ基に係わるピークの有無を確認した。その結果を表3に示す。

【0096】

なお、表3には、比較を容易にするため、実施例1〜3の結果も示す。

【0097】

【表3】

注1)表中で、−OCH3はメトキシ基を表し、−OCH2CH3はエトキシ基を表す。

【0098】

注2)表中で、比較例4、6、7、12、14、15および18については、油状物質が得られなかったため、1H−NMRスペクトルの測定ができなかったことを意味する。

表3からも明らかなように、本発明に係わる変性表面改質剤、すなわち実施例1〜21で得られた変性表面改質剤は、1H−NMRスペクトル測定の結果、いずれもSi−H結合の残存は認められず、前記コポリマーのメトキシ化物またはエトキシ化物となっていることが確認された。

【0099】

[実施例22]

ヘンシェルミキサーに、以下に示す顔料1kgをそれぞれ入れて、10分間、撹拌した。この場合、多孔質である顔料Aについては、ヘンシェルミキサーに該顔料の重量に対して30重量%に相当する純水を加えて10分間、撹拌した。

(1)顔料A: 球状シリカ(触媒化成工業(株)製SILICA MICRO BEAD P−1500)

(2)顔料B: 酸化チタン(石原産業(株)タイペークCR−50)

(3)顔料C: ベンガラ(チタン工業(株)製TAROX R−516P)

(4)顔料D: 黄色酸化鉄(チタン工業(株)製TAROX LL−100P)

(5)顔料E: 黒色酸化鉄(チタン工業(株)製TAROX BL−100P)

(6)顔料F: マイカ((株)山口雲母工業所製Y−1800)

(7)顔料G: タルク(浅田製粉(株)製JA−46R)

(8)顔料H: 合成マイカ(トピー工業(株)製PDM−8W)

(9)顔料I: アクリルパウダー(日本純薬(株)製ジュリマーMB−1)

次に、実施例1から得られた変性表面改質剤(メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化物)を、顔料Aを入れたヘンシェルミキサーに対し30g、顔料B〜Eを入れたヘンシェルミキサーに対し10g、顔料F〜Iを入れたヘンシェルミキサーに対し20gをそれぞれ添加して20分間、撹拌した。

【0100】

次いで、ヘンシェルミキサーからこれらの顔料をそれぞれ取り出して、顔料D、顔料Eおよび顔料Iの場合は110℃の温度、その他は150℃の温度で15時間乾燥させた。これにより、前記変性表面改質剤で表面処理された改質顔料A1〜I1を得た。

【0101】

このようにして得られた改質顔料A1〜I1の各サンプルを用いて、上記に示す測定方法で、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[実施例23]

実施例1から得られた変性表面改質剤の代わりに、実施例2から得られた変性表面改質剤(メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化物)を使用した以外は、実施例22と同様な条件下で改質顔料A2〜I2を得た。

【0102】

このようにして得られた改質顔料A2〜I2の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[実施例24]

実施例1から得られた変性表面改質剤の代わりに、実施例3から得られた変性表面改質剤(メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化物)を使用した以外は、実施例22と同様な条件下で改質顔料A3〜I3を得た。

【0103】

このようにして得られた改質顔料A3〜I3の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[比較例19]

実施例1から得られた変性表面改質剤の代わりに、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーからなる市販の表面改質剤(信越化学工業(株)製KF−9901)を使用した以外は、実施例22と同様な条件下で改質顔料A4〜I4を得た。

【0104】

このようにして得られた改質顔料A4〜I4の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[比較例20]

実施例1から得られた変性表面改質剤の代わりに、市販のシランカップリング剤(信越化学工業(株)製LS−5580)を使用した以外は、実施例22と同様な条件下で改質顔料A5〜I5を得た。

【0105】

このようにして得られた改質顔料A5〜I5の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

【0106】

【表4】

表4からも明らかなように、本発明に係わる表面改質方法により得られた改質顔料、すなわち実施例22〜24で得られた改質顔料は、撥水性が良好であり、しかも水素を発生しないことが確認された。

【0107】

[実施例25]

表5に示す配合比率(重量%)となるように、成分(1)〜(7)をそれぞれミキサーに入れて撹拌し、均一に混合した。次に、下記化粧料成分(8)〜(10)をこのミキサーに入れて撹拌し、さらに均一に混合した。次いで、得られたケーキ状物質を解砕処理した後、その中から約12gを取り出し、46mm×54mm×4mmの角金皿に入れてプレス成型した。

【0108】

これにより、実施例22で得られた改質顔料A1、C1〜G1を含むパウダーファンデーションを得た。

【0109】

【表5】

[実施例26]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ実施例23で得られた改質粉体A2、C2〜G2に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0110】

[実施例27]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ実施例24で得られた改質粉体A3、C3〜G3に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0111】

[比較例21]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ比較例19で得られた改質粉体A4、C4〜G4に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0112】

[比較例22]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ比較例20で得られた改質粉体A5、C5〜G5に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0113】

実施例25〜27、比較例21および22で調製したパウダーファンデーションをそれぞれ肌に塗布した場合の使用感について、20人のパネラーから聞き取り調査を行った。 その結果の平均値を表6に示す。なお、この使用感についての聞き取り調査は、以下の基準に基づいて行った。

◎:良好

○:普通

×:不良

さらに、安定性評価のため、前記パウダーファンデーションの硬度と厚さの変化の有無を、40℃の恒温層中で1ヶ月保管後に確認した。その結果を表6に示す。

【0114】

【表6】

表6からも明らかなように、本発明に係わる変性表面改質剤で処理した顔料を配合してなるパウダーファンデーション、すなわち、実施例25〜26で調製したパウダーファンデーションは、耐水性や化粧もちに優れ、かつ経時安定性も優れていることが確認された。

【0115】

[実施例28]

表7に示す配合比率(重量%)となるように、成分(6)〜(12)をホモミキサーを用いて、5000rpmの回転速度で15分間、撹拌して、これに含まれる固形分を分散させた。これに、70℃の温度に加熱して十分に撹拌混合した成分(1)〜(5)を加え、ホモミキサーを用いて、5000rpmの回転速度で3分間、撹拌して乳化させた。次いで、得られた乳化物を室温まで冷却した後、真空容器中に入れて脱泡した。

【0116】

これにより、実施例22で得られた改質顔料B1〜F1を含むリキッドファンデーションを得た。

【0117】

【表7】

[実施例29]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ実施例23で得られた改質粉体B2〜F2に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0118】

[実施例30]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ実施例24で得られた改質粉体B3〜F3に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0119】

[比較例23]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ比較例19で得られた改質粉体B4〜F4に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0120】

[比較例24]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ比較例20で得られた改質粉体B5〜F5に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0121】

実施例28〜30、比較例23および24で調製したリキッドファンデーションをそれぞれ肌に塗布した場合の使用感について、20人のパネラーから聞き取り調査を行った。その結果の平均値を表8に示す。なお、この使用感についての聞き取り調査は、以下の基準に基づいて行った。

◎:良好

○:普通

×:不良

さらに、安定性評価のため、前記リキッドファンデーションを、ポリ容器中に密封したまま40℃の恒温層中で1ヶ月保管し、容器の膨張の有無を確認したその結果を表8に示す。

【0122】

【表8】

表8からも明らかなように、本発明に係わる変性表面改質剤で処理した顔料を配合してなるリキッドファンデーション、すなわち、実施例28〜30で調製したリキッドファンデーションは、耐水性や化粧もちに優れ、かつ経時安定性も優れていることが確認された。

【技術分野】

【0001】

本発明は、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換した変性表面改質剤、その製造方法、および該改質剤を用いた粉体の表面改質方法並びに該改質粉体を配合してなる化粧料に関するものである。

【背景技術】

【0002】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(以下、単に「前記コポリマー」と云うことがある。)は、粉体の表面処理剤として広く知られている。この表面処理剤を用いると、顔料などの親水性粉体を容易に疎水性粉体(撥水性粉体)にすることができるなどの理由から、メークアップ化粧料やスキンケア化粧料等を取り扱う化粧品業界では、従来よりこの表面処理剤が多用されてきた。

【0003】

このように、顔料などの親水性粉体に疎水性や撥水性の機能を付与できるのは、この表面処理剤で粉体の表面を処理すると、該粉体の持つ表面活性の影響を受けて、前記コポリマーの分子鎖中にあるSi−H結合部が空気中の水分などと反応して生成されたSi−OH結合部が隣り合うSi−H結合部と反応し、あるいはSi−OH結合部同士が反応して、架橋や重合が進んでシリコーン膜が形成されるためと考えられる。

【0004】

しかし、このシリコーン膜の表面または内部には、反応せずに残ったSi−H結合が存在し、これを200℃程度の温度で加熱処理しても、分子同士の架橋反応はある程度、進むものの、完全にはこのSi−H結合をなくすことはできず、また600℃以上の温度で加熱処理すると、このシリコーン膜が酸化されてシリカに変換されてしまうことが知られている。(特許文献1を参照のこと。)

また、この残存Si−H結合は、長い時間が経つにつれて空気中の水分や、上記の表面改質粉体を配合した化粧料などの中に含まれる水分やアルコールなどと反応して水素を発生させてしまうことが知られている。よって、前記表面改質粉体をそのまま化粧料などに配合すると、それを収納した容器に膨張や変質をもたらしたり、あるいは化粧料自体に硬化やひび割れを引き起こしたりすることがある。さらに、火気の近くに放置したりすると、容器の破壊を招くことにもなりかねない。

【0005】

このような状況下で、前記の残存Si−H結合を減らしたり、あるいは無くしたりする方法が数多く提案されている。

たとえば、オルガノ水素ポリシロキサンで表面処理した粉体を水または低級アルコールと接触させて、残存Si−H結合の水素原子を官能基に置換する方法(特許文献2を参照のこと)や、残存Si−H結合に不飽和炭化水素基を持つ化合物をヒドロシリル反応により付加する方法(特許文献3を参照のこと)などがある。しかし、活性を備えた官能基などが表面に吸着した形であるので、得られた粉体に不快な臭いが生じてしまうことなどがあった。

【0006】

さらに、オルガノ水素ポリシロキサン等で表面処理した粉体を260〜500℃の温度で1〜24時間、加熱処理することにより、残存したSi−H結合部を重合させて、該残存Si−H結合を減少させる方法(特許文献4を参照のこと)なども提案されている。

【0007】

しかし、これらの方法では、残存Si−H結合をある程度まで減少させることができるものの、完全にはなくすことができなかった。また、いずれも粉体表面をオルガノ水素ポリシロキサン等の表面処理剤で処理した後に、残存Si−H結合を減少または滅失させる方法を提供するものであるので、その操作が煩雑であるばかりでなく、比較的容量の多い表面改質粉体を取り扱う必要があるため設備費も嵩むことになる。

【0008】

一方、前記の表面処理剤に代えて、特定のシランカップリング剤で表面処理する方法(特許文献5を参照のこと)や、パーフルオロアルキルアルコキシシランと、末端にメチル基を有するポリシロキサンまたはアクリレートモノマーとアクリレートシリコンモノマーとの共重合体で表面処理する方法(特許文献6を参照のこと)なども提案されている。

【0009】

しかし、これらの表面処理剤を用いれば、ある程度の表面処理効果は得られるものの、撥水性を与えるための表面改質力が弱かったり、あるいは表面改質剤の単価が高くなってしまうなどの問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−199458号公報

【特許文献2】特開平08−192101号公報

【特許文献3】特開昭63―113081号公報

【特許文献4】特開2001―262004号公報

【特許文献5】特開2001―181136号公報

【特許文献6】特開2007―091638号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者らは、上記のような問題点を解決することを目的として鋭意研究を続けたところ、従来公知の表面改質剤、すなわちメチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーを変性させて使用すればよいことを見出し、本発明を完成するに至った。すなわち、本発明は、前記コポリマーの分子鎖中にあるSi−H結合の水素基をアルコキシ基で置換した変性表面改質剤およびその製造方法を提供することを目的としている。さらに、本発明は、前記変性表面改質剤を用いて顔料などの粉体表面を改質する方法を提供することを目的としている。

【0012】

当初、本発明者らは、前記変性表面改質剤は、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(市販品)と比較して、顔料などの粉体表面の水酸基との反応性や分子間重合の反応性が低くなって、表面改質力も低下するのではないかと考えたが、鋭意検討を重ねたところ、顔料などの表面処理を行う限りにおいては、市販の前記コポリマーとほぼ同等の表面処理効果が得られることが分かった。

【課題を解決するための手段】

【0013】

本発明に係る変性表面改質剤は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換した、下記一般式(I)で表される表面改質剤であることを特徴としている。

【0014】

【化1】

(式中、Meはメチル基を表し、ORはアルコキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

ここで、前記アルコキシ基は、メトキシ基またはエトキシ基であることが好ましい。

【0015】

本発明に係る変性表面改質剤の製造方法(1)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とメタノールとを容器内に入れて、10〜50重量%のメタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、メタノールに溶解させた水酸化ナトリウムとを混合して、メタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、メタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とメタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのメトキシ化物を得ることを特徴としている。

【0016】

本発明に係る変性表面改質剤の製造方法(2)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とエタノールとを容器内に入れて、10〜50重量%のエタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、エタノールに溶解させた水酸化ナトリウムとを混合して、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得ることを特徴としている。

【0017】

前記有機溶媒は、n−ヘキサン、n−ヘプタン、シクロヘキサン、ベンゼン、トルエンまたはその混合物であることが好ましい。

なお、前記変性表面改質剤の製造方法(2)においては、前記工程(a)において、有機溶媒を含む前記混合液Aを調製することなく、前記工程(b)において、容器内に入れたエタノールに水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製すると共に、前記工程(d)において、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製することが好ましい。

【0018】

また、前記油状物質中に白色固形物が含まれる場合には、該油状物質を濾過して前記白色固形物を取り除くことが好ましい。

本発明に係る粉体の表面改質方法は、

表面改質すべき粉体に必要に応じて水を含ませた後、本発明に係る前記変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得ること特徴としている。

【0019】

ここで、前記粉体は、無機顔料、有機顔料または樹脂粉体顔料であることが好ましい。

また、前記変性表面改質剤を用いて表面処理された粉体は、化粧料に配合して使用することが好ましい。

【発明の効果】

【0020】

本発明に係る変性表面改質剤は、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換して変性した表面改質剤であるので、これを用いて粉体の表面処理をしても、前記のSi−H結合が粉体表面に残存することがない。よって、特許文献2〜4に示すような後処理工程、すなわち残存Si−H結合を減らしたり、あるいは無くしたりする工程に処する必要がないので、極めて経済的であるばかりでなく、前記のSi−H結合が処理できずに残ってしまうこともない。

【0021】

また、本発明に係る変性表面改質剤の製造方法によれば、前記コポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基またはエトキシ基で置換した表面改質剤を、特別な高価設備を用いることなく、経済的かつ容易に製造することができる。

【0022】

さらに、本発明に係る粉体の表面改質方法によれば、表面処理すべき粉体に必要に応じて予め水を含ませた後に、本発明に係る変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を簡単かつ容易に得ることができる。

【0023】

なお、前記粉体に予め水を含ませておく理由は、前記粉体の細孔を水で満たしておくと、前記変性表面改質剤が前記細孔に吸収されることがなくなるので、少量の変性表面改質剤で前記粉体の表面改質を効果的に行うことができるからである。よって、使用される水の量は、該粉体がもつ細孔容積に相当する量あるいはそれに近い量であることが望ましい。ただし、前記粉体が無孔質である場合には、該粉体に予め水を含ませておく必要はない。

【0024】

このようにして、親水性粉体を疎水性粉体(撥水性粉体)に変換することができるので、メークアップ化粧料やスキンケア化粧料などに用いられる顔料、たとえば無機顔料、有機顔料、樹脂粉体顔料などを容易に得ることができる。

【図面の簡単な説明】

【0025】

【図1】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(市販品)の1H−NMRスペクトルを測定した結果を示す。(Si−H結合に係わるピークが5.14ppmの位置にある。)

【図2】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化物の1H−NMRスペクトルを測定した結果を示す。(Si−OCH3結合に係わるピークが3.68ppmの位置にある。)

【図3】メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化物の1H−NMRスペクトルを測定した結果を示す。(Si−OCH2CH3結合に係わるピークが1.36ppmおよび3.95ppmの位置にある。)

【発明を実施するための形態】

【0026】

以下、本発明に係る変性表面改質剤並びにその製造方法、および該表面改質剤による粉体の表面改質方法について具体的に説明する。

[変性表面改質剤]

本発明に係る変性表面改質剤は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をアルコキシ基で置換した、下記一般式(I)で表される表面改質剤である。

【0027】

【化2】

(式中、Meはメチル基を表し、ORはアルコキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

ここで、前記アルコキシ基は、メトキシ基またはエトキシ基であることが好ましい。

【0028】

すなわち、前記変性表面改質剤は、下記一般式(II)で表されるメチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させて得られるコポリマーからなる表面改質剤(市販品)を変性した化合物からなるものである。

【0029】

【化3】

(式中、Meはメチル基を表し、Hは水素原子を表す。また、mは1〜350、nは1〜350の整数である。)

なお、前記変質表面改質剤の数平均分子量は、GPCによるポリスチレン換算で500〜10000、好ましくは1000〜5000の範囲にあることが望ましい。また、前記メチルハイドロジェンポリシロキサンの重合度(m)と前記ジメチルポリシロキサンの重合度(n)との比(m/n)は、特に制限されるものではないが、1/1またはその前後にあることが好ましい。

【0030】

[変性表面改質剤の製造方法]

製造方法(1)

本発明に係る変性表面改質剤の製造方法(1)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とメタノールとを容器内に入れて、10〜50重量%、好ましくは15〜25重量%のメタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、メタノールに溶解させた水酸化ナトリウムとを混合して、メタノールの全重量に対して0.1〜5.0重量%、好ましくは0.1〜2.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガス、好ましくは窒素ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%、好ましくは20〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記混合液Cを必要に応じ1〜5時間、好ましくは2〜3時間、撹拌する工程、

(f)前記混合液Cに、メタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍、好ましくは0.5〜

0.6倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを必要に応じ1〜3時間、好ましくは2〜3時間、撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とメタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのメトキシ化物を得るものである。

【0031】

前記工程(a)において、前記混合液A中に含まれるメタノールの含有量が10重量%未満であると、前記コポリマーをメトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また前記含有量が50重量%を超えると、一度に処理できる前記コポリマーの量が減って経済的でなくなるので、好ましくない。

【0032】

また、前記工程(b)において、前記混合液B中に含まれる水酸化ナトリウムの含有量が前記メタノールの全重量に対して0.1重量%未満であると、前記コポリマーをメトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また該含有量が前記メタノールの全重量に対して5.0重量%を超えると、前記コポリマーのメトキシ化反応が激しく起って分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0033】

さらに、前記工程(d)において、前記混合液C中に含まれる前記コポリマーの含有量が前記有機溶媒の全重量に対して1重量%未満であると、一度に処理できる前記コポリマーの量が減って経済的でなくなり、また該含有量が前記有機溶媒の全重量に対して30重量%を超えると、前記コポリマーが高濃度で含まれているため、分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0034】

前記工程(e)において、前記混合液Cの撹拌時間が1時間未満であると、前記コポリマーのメトキシ化反応が完了しないことが多いため、結果としてSi−H結合が残存することとなり、また前記撹拌時間が5時間を超えると、前記コポリマーの分子同士が重合し始めて副生成物を生じさせることがあるので、余り好ましくない。

【0035】

また、前記工程(f)において、前記混合液Dに含まれる塩化カルシウムのモル数が前記水酸化ナトリウムのモル数に対して0.5倍未満であると、水酸化ナトリウムが混合液中に残存することとなり、また前記モル数が1.0倍を超えると、過剰の塩化カルシウムが混合液中に残存することとなるので、好ましくない。

【0036】

さらに、前記工程(g)において、前記混合液Dの撹拌時間が1時間未満であると、前記塩化カルシウムと水酸化ナトリウムとの反応が完了しないことが多いため、未反応の水酸化ナトリウムおよび塩化カルシウムが残存することとなり、また前記撹拌時間が3時間を超えると、前記反応が完了した後も撹拌を続けることとなり、製造に要する時間が不必要に長くなるので、余り好ましくない。

【0037】

なお、前記工程(b)において、前記混合液Aとメタノールに溶解させた水酸化ナトリウム(以下、単に「水酸化ナトリウム溶液」という。)との混合は、1)前記混合液Aに前記水酸化ナトリウム溶液を添加して行ってもよく、また2)前記水酸化ナトリウム溶液に前記混合液Aを添加して行ってもよい。

【0038】

製造方法(2)

また、本発明に係る変性表面改質剤の製造方法(2)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とエタノールとを容器内に入れて、10〜50重量%、好ましくは15〜25重量%のエタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、エタノールに溶解させた水酸化ナトリウムとを混合して、エタノールの全重量に対して0.1〜5.0重量%、好ましくは0.1〜2.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガス、好ましくは窒素ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%、好ましくは20〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記混合溶液Cを必要に応じ1〜5時間、好ましくは2〜3時間、撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍、好ましくは0.5〜0.6倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを必要に応じ1〜3時間、好ましくは2〜3時間、撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得るものである。

【0039】

上記の製造方法(1)の場合と同様に、前記製造方法(2)における各種の数値限定は以下の意味をもつ。

前記工程(a)において、前記混合液A中に含まれるエタノールの含有量が10重量%未満であると、前記コポリマーをエトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また前記含有量が50重量%を超えると、一度に処理できる前記コポリマーの量が減って経済的でなくなるので、好ましくない。

【0040】

また、前記工程(b)において、前記混合液B中に含まれる水酸化ナトリウムの含有量が前記エタノールの全重量に対して0.1重量%未満であると、前記コポリマーをエトキシ化するための反応速度が低下し、結果として撹拌に要する時間が長くなり、また該含有量が前記エタノールの全重量に対して5.0重量%を超えると、前記コポリマーのエトキシ化反応が激しく起って分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0041】

さらに、前記工程(d)において、前記混合液C中に含まれる前記コポリマーの含有量が前記有機溶媒の全重量に対して1重量%未満であると、一度に処理できる前記コポリマーの量が減って経済的でなくなり、また該含有量が前記有機溶媒の全重量に対して30重量%を超えると、前記コポリマーが高濃度で含まれているため、分子同士の重合による副生成物を生じさせることがあるので、好ましくない。

【0042】

前記工程(e)において、前記混合液Cの撹拌時間が1時間未満であると、前記コポリマーのエトキシ化反応が完了しないことが多いため、結果としてSi−H結合が残存することとなり、また前記撹拌時間が5時間を超えると、前記コポリマーの分子同士が重合し始めて副生成物を生じさせることがあるので、余り好ましくない。

【0043】

また、前記工程(f)において、前記混合液Dに含まれる塩化カルシウムのモル数が前記水酸化ナトリウムのモル数に対して0.5倍未満であると、水酸化ナトリウムが混合液中に残存することとなり、また前記モル数が1.0倍を超えると、過剰の塩化カルシウムが混合液中に残存することとなるので、好ましくない。

【0044】

さらに、前記工程(g)において、前記混合液Dの撹拌時間が1時間未満であると、前記塩化カルシウムと水酸化ナトリウムとの反応が完了しないことが多いため、未反応の水酸化ナトリウムおよび塩化カルシウムが残存することとなり、また前記撹拌時間が3時間を超えると、前記反応が完結した後も撹拌を続けることとなり、製造に要する時間が不必要に長くなるので、余り好ましくない。

【0045】

なお、前記工程(b)において、前記混合液Aとエタノールに溶解させた水酸化ナトリウム(以下、単に「水酸化ナトリウム溶液」という。)との混合は、1)前記混合液Aに前記水酸化ナトリウム溶液を添加して行ってもよく、また2)前記水酸化ナトリウム溶液に前記混合液Aを添加して行ってもよい。

【0046】

上記の製造方法(1)および(2)において、前記有機溶媒は、前記コポリマーを溶解可能なものであれば特に限定されるものではないが、n−ヘキサン、n−ヘプタン、シクロヘキサン、ベンゼン、トルエンまたはその混合物であることが好ましい。

【0047】

しかし、上記の製造方法(2)で使用されるエタノールは、メタノールとは異なり、前記コポリマーを溶解する性能を有しているので、前記製造方法(2)においては、前記有機溶媒を必ずしも使用する必要はない。

【0048】

よって、前記製造方法(2)では、前記工程(a)において、有機溶媒を含む前記混合液Aを調製する必要はない。

すなわち、前記工程(b)において、容器内に入れたエタノールに水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製すると共に、前記工程(d)において、前記容器内に窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製すればよい。

【0049】

さらに具体的に述べれば、本発明に係る前記製造方法(2)は、

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)有機溶媒を含む前記混合液Aを調製することなく、

(b)エタノールを入れた容器に水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%、好ましくは0.1〜2.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガス、好ましくは窒素ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%、好ましくは20〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガス、好ましくは窒素ガスを導入しながら、前記混合溶液Cを必要に応じ1〜5時間、好ましくは2〜3時間、撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍、好ましくは0.5〜0.6倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを必要に応じ1〜3時間、好ましくは2〜3時間、撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得るものであってもよい。

【0050】

上記の製造方法(1)および(2)において、前記工程(h)で濾過分離される白色固形物は、前記工程(f)における塩化カルシウムの添加量によっても異なるが、主として水酸化カルシウム、塩化カルシウム、塩化ナトリウムなどから構成されるものである。

【0051】

また、前記油状物質中に白色固形物が含まれる場合には、該油状物質を濾過して前記白色固形物を取り除くことが好ましい。

このようにして不純物を除去して得られた油状物質が、本発明に係る変性表面改質剤となる。

【0052】

[粉体の改質方法]

本発明に係る粉体の表面改質方法は、

表面改質すべき粉体に必要に応じて予め水を含ませた後に、本発明に係る変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得るものである。

【0053】

ここで、前記粉体に予め水を含ませておく理由は、前記粉体の細孔を水で満たしておくと、前記変性表面改質剤が前記細孔に吸収されることがなくなるので、少量の変性表面改質剤で前記粉体の表面改質を効果的に行うことができるからである。よって、使用される水の量は、該粉体がもつ細孔容積に相当する量あるいはそれに近い量であることが望ましい。

【0054】

しかし、前記粉体が無孔質である場合には、該粉体に予め水を含ませておく必要はない。即ち、前記粉体に直接、本発明に係る変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得ることができる。

【0055】

また、前記粉体としては、無機顔料、有機顔料または樹脂粉体顔料などが挙げられるが、これらの中でも前記無機顔料を使用することが好ましい。

これらの顔料についてさらに具体的に述べれば、以下の通りである。

【0056】

前記無機顔料としては、酸化チタン、ベンガラ、マイカ、セリサイト、タルク、シリカ、カオリン、黄色酸化鉄、黒色酸化鉄、群青、酸化亜鉛、酸化マグネシウム、酸化ジルコニウム、酸化アルミニウム、炭酸カルシウム、水酸化クロム、珪酸マグネシウム、硫酸バリウム、チタン被覆雲母などがある。

【0057】

また、前記有機顔料としては、レーキレッドC、リソールレッド、リソールビンB、ローダミンB、パーマネントレッド、ヘリンドンピンクCN、ベンジンオレンジG、フタロイシアニンパウダー、セルローズパウダーなどがある。さらに、前記樹脂粉体顔料としては、ナイロンパウダー、アクリルパウダー、シリコンパウダーなどがある。

【0058】

[化粧料]

本発明に係る化粧料は、上記の変性表面改質剤を用いて表面処理された改質粉体を配合してなるものである。

【0059】

前記化粧料としては、メークアップ化粧料やスキンケア化粧料などがあり、これらの化粧料は、前記改質粉体と、以下に述べる各種化粧料成分とを適宜配合して得られる。

前記改質粉体の配合量は、調製すべき化粧料の種類や配合すべき化粧料成分等によっても異なるが、通常、前記化粧料に対し5〜60重量%、好ましくは10〜50重量%の範囲にあることが望ましい。

【0060】

前記の各種化粧料成分としては、例えば、オリーブ油、ナタネ油、牛脂等の油脂類、ホホバ油、カルナバロウ、キャンデリラロウ、ミツロウ等のロウ類、パラフィン、スクワラン(合成スクワランおよび植物性スクワランを含む)、α−オレフィンオリゴマー、マイクロクリスタリンワックス、ペンタン、ヘキサン等の炭化水素類、ステアリン酸、ミリスチン酸、オレイン酸、α−ヒドロキシ酸等の脂肪酸類、イソステアリルアルコール、オクチルドデカノール、ラウリルアルコール、エタノール、イソプロパノール、ブチルアルコール、ミリスチルアルコール、セタノール、ステアリルアルコール、ベヘニルアルコール等のアルコール類、アルキルグリセリルエーテル類、ミリスチン酸イソプロピル、パルチミン酸イソプロピル、ステアリン酸エチル、オレイン酸エチル、ラウリル酸セチル、オレイン酸デシル等のエステル類、エチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、グリセリン、ジグリセリン等の多価アルコール類、ソルビトール、ブドウ糖、ショ糖、トレハロース等の糖類、メチルポリシロキサン、メチルハイドロジェンポリシロキサン、メチルフェニルシリコーン油、各種変性シリコーン油、環状ジメチルシリコン油等のシリコーン油、シリコーン系および/または他の有機化合物にて架橋させたシリコーンゲル、ノニオン系、カチオン系、アニオン系または両性の各種界面活性剤、パーフルオロポリエーテル等のフッ素油、アラビアガム、カラギーナン、寒天、キサンタンガム、ゼラチン、アルギン酸、グアーガム、アルブミン、プルラン、カルボキシビニルポリマー、セルロースまたはその誘導体、ポリアクリル酸アミド、ポリアクリル酸ナトリウム、ポリビニルアルコール等の各種高分子、アニオン、カチオン、ノニアオン系各種界面活性剤類、動植物抽出物、アミノ酸及びペプチド類、ビタミン類、パラメトキシケイ皮酸オクチル等のケイ皮酸系、サリチル酸系、安息香酸エステル系、ウロカニン酸系、ベンゾフェノン系を始めとした紫外線防御剤、殺菌・防腐剤、酸化防止剤、変性または未変性の粘土鉱物、酢酸ブチル、アセトン、トルエン等の溶剤、各種粒子径、粒子径分布および形状を有する酸化チタン、酸化亜鉛、酸化アルミニウム、水酸化アルミニウム、ベンガラ、黄色酸化鉄、黒色酸化鉄、酸化セリウム、酸化ジルコニウム、シリカ、マイカ、タルク、セリサイト、窒化ホウ素、硫酸バリウム、パール光沢を有する雲母チタン、およびこれらの複合物、各種有機顔染料、水、香料などが挙げられる。

【0061】

ここで、前記の酸化チタンや酸化亜鉛等の無機化合物は、その表面に予めシリコン処理、フッ素処理、金属石鹸処理などを施したものを用いてもよい。

また、ポリアクリル酸メチル、ナイロン、シリコーン樹脂、シリコーンゴム、ポリエチレン、ポリエステル、ポリウレタンなどの樹脂粒子を含んでいてもよい。

【0062】

さらに、美白効果を有する有効成分として、アルブチン、コウジ酸、ビタミンC、アスコルビン酸ナトリウム、アスコルビン酸リン酸エステルマグネシウム、ジ−パルチミン酸アスコルビル、アスコルビン酸グルコシド、その他のアスコルビン酸誘導体、プラセンタエキス、イオウ、油溶性甘草エキス、クワエキス等の植物抽出液、リノール酸、リノレイン酸、乳酸、トラネキサム酸などを含ませることができる。

【0063】

また、肌荒れ改善効果を有する有効成分として、ビタミンC、カロチノイド、フラボノイド、タンニン、カフェー誘導体、リグナン、サポニン、レチノイン酸及びレチノイン酸構造類縁体、N−アセチルグルコサミン、α−ヒドロキシ酸等の抗老化効果を有する有効成分、グリセリン、プロピレングリコール、1,3−ブチレングリコール等の多価アルコール類、混合異性化糖、トレハロース、プルラン等の糖類、ヒアルロン酸ナトリウム、コラーゲン、エラスチン、キチン・キトサン、コンドロイチン硫酸ナトリウム等の生体高分子類、アミノ酸、ベタイン、セラミド、スフィンゴ脂質、セラミド、コレステロールまたはその誘導体、ε−アミノ化プロン酸、グリチルリチン酸、各種ビタミン類などを含ませることができる。

【0064】

さらに、本発明においては、医薬部外品原料規格2006(発行:株式会社薬事日報社、平成18年6月16日)や、International Cosmetic Ingredient Dictionary and Handbook(発行:The Cosmetic, Toiletry, and Fragrance Association、Eleventh Edition 2006)等に収載されている化粧料成分を特に制限なく使用することができる。

【0065】

[測定方法]

次に、本発明の実施例その他で使用された測定方法を具体的に述べれば、以下の通りである。

(1) 1H−NMRスペクトルの測定

専用ガラスセルに変性表面改質剤3.6mLを入れたサンプルを、NMR装置(日本電子(株)製JNM−EX270型)に供して、シングルパルスノンデカップリング法にて測定した。

(2) 改質粉体の撥水性の確認

50mLガラス瓶に水30gを入れ、そこに改質粉体0.5gを静かに加えて、1時間静置後の状態を目視により確認した。ここで、沈降物が全く確認されないものを撥水性良好、わずかでも沈降物が確認されるものを撥水性不良とした。

(3) 改質粉体からの水素発生量の測定

三口フラスコに改質粉体10gとエタノール40mLを入れて密閉し、10重量%の水酸化ナトリウム水溶液を2mL滴下後、撹拌することにより水素ガスを発生させ、その発生量をガスビュレット法にて測定した。さらに、改質粉体1g当たりの水素発生量を算出した。

【実施例】

【0066】

以下、本発明を実施例に基づき具体的に説明する。しかし、本発明は、これらの実施例に記載された範囲に限定されるものではない。

[実施例1]

[メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化]

ガラス製フラスコに、有機溶媒としてのn−ヘキサン(関東化学(株)製)75gとメタノール(林純薬工業(株)製)20gとを入れて撹拌混合して、混合液A(メタノール濃度21.1重量%)を得た。

【0067】

次に、前記混合液A中に、水酸化ナトリウム(関東化学(株)製)1gをメタノール19gに溶解させた水酸化ナトリウム溶液2gを加えて撹拌混合して、混合液B(メタノールの全量に対する水酸化ナトリウムの含有率0.5重量%)を得た。

【0068】

次いで、前記ガラス製フラスコ中に、窒素ガスを導入して容器内の空気を排出させた後、窒素ガスを導入しながら、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(信越化学工業(株)製KF−9901)20gを加えて撹拌混合して、混合液C(n−ヘキサンの全量に対する前記コポリマーの含有率26.7重量%)を得た。

【0069】

さらに、窒素ガスを導入しながら、前記混合液Cを室温下で3時間、撹拌した。

次に、前記混合液C中に、塩化カルシウム(関東化学(株)製)1gをメタノール19gに溶解させた塩化カルシウム溶液3gを加えて撹拌混合して、混合液D(塩化カルシウム/水酸化ナトリウムのモル比0.5)を得た。

【0070】

さらに、前記混合液Dを室温下で2時間、撹拌した。

次いで、前記混合液D中に生成された白色固形物を吸引濾過して取り除いた後、濾液中に含まれるn−ヘキサンとメタノールを減圧下で蒸発させて取り除くことにより容器内に残った油状物質を得た。

【0071】

さらに、この油状物質を吸引濾過して、この中に含まれる不純物(白色固形物等)を取り除いた。

このようにして得られた油状物質19gからサンプルを採取して、NMR装置(日本電子(株)製JNM−EX270型)を用いて測定したところ、1H−NMRスペクトルにおいて、Si−CH3結合のメチル基に係わるピーク(0.34ppmの位置)およびSi−OCH3結合のメトキシ基に係わるピーク(3.68ppmの位置)が観測され、Si−H結合の水素原子に係わるピーク(5.14ppmの位置)は観測されなかった。さらに、比較のために、市販の前記コポリマーの1H−NMRスペクトルも同様な条件下で測定した。その結果を、図1および図2に示す。

【0072】

この測定結果より、前記油状物質は、前記コポリマー(すなわち、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー)のメトキシ化物であることが分かった。

【0073】

[実施例2]

[メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化(1)]

ガラス製フラスコに、有機溶媒としてのn−ヘキサン(関東化学(株)製)75gとエタノール(日本アルコール販売(株)製)20gとを入れて撹拌混合して、混合液A(エタノール濃度21.1重量%)を得た。

【0074】

次に、前記混合液A中に、水酸化ナトリウム(関東化学(株)製)1gをエタノール19gに溶解させた水酸化ナトリウム溶液2gを加えて撹拌混合して、混合液B(エタノールの全量に対する水酸化ナトリウムの含有率0.5重量%)を得た。

【0075】

次いで、前記ガラス製フラスコ中に、窒素ガスを導入して容器内の空気を排出させた後、窒素ガスを導入しながら、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(信越化学工業(株)製KF−9901)20gを加えて撹拌混合して、混合液C(n−ヘキサンの全量に対する前記コポリマーの含有率26.7重量%)を得た。

【0076】

さらに、窒素ガスを導入しながら、前記混合液Cを室温下で3時間、撹拌した。

次に、前記混合液C中に、塩化カルシウム(関東化学(株)製)1gをエタノール19gに溶解させた塩化カルシウム溶液3gを加えて撹拌混合して、混合液D(塩化カルシウム/水酸化ナトリウムのモル比0.5)を得た。

【0077】

さらに、前記混合液Dを室温下で2時間、撹拌した。

次いで、前記混合液D中に生成された白色固形物を吸引濾過して取り除いた後、濾液中に含まれるn−ヘキサンとエタノールを減圧下で蒸発させて取り除くことにより容器内に残った油状物質を得た。

【0078】

さらに、この油状物質を吸引濾過して、この中に含まれる不純物(白色固形物等)を取り除いた。

このようにして得られた油状物質19gからサンプルを採取して、NMR装置(日本電子(株)製JNM−EX270型)を用いて測定したところ、1H−NMRスペクトルにおいて、Si−CH3結合のメチル基に係わるピーク(0.29ppmの位置)およびSi−OCH2CH3結合のエトキシ基に係わるピーク(1.36ppmおよび3.95ppmの位置にあり、前者/後者のピーク面積比は3:2)が観測され、Si−H結合の水素原子に係わるピーク(5.14ppmの位置)は観測されなかった。その結果を、図3に示す。

【0079】

この測定結果より、前記油状物質は、前記コポリマー(すなわち、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー)のエトキシ化物であることが分かった。

【0080】

[実施例3]

[メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化(2)]

ガラス製フラスコに、エタノール(日本アルコール販売(株)製)75gのみを入れ、実施例2で使用されたn−ヘキサン(有機溶媒)は加えなかった。(すなわち、混合液Aは調製しなかった。)

次に、前記エタノール中に、水酸化ナトリウム(関東化学(株)製)1gをエタノール19gに溶解させた水酸化ナトリウム溶液2gを加えて撹拌混合して、混合液B(水酸化ナトリウム濃度0.1重量%)を得た。

【0081】

次いで、前記ガラス製フラスコ中に、窒素ガスを導入して容器内の空気を排出させた後、窒素ガスを導入しながら、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー(信越化学工業(株)製KF−9901)20gを加えて撹拌混合して、混合液C(前記コポリマーの濃度26.7重量%)を得た。

【0082】

さらに、窒素ガスを導入しながら、前記混合液Cを室温下で3時間、撹拌した。

次に、前記混合液C中に、塩化カルシウム(関東化学(株)製)1gをエタノール19gに溶解させた塩化カルシウム溶液3gを加えて撹拌混合して、混合液D(塩化カルシウム/水酸化ナトリウムのモル比0.5)を得た。

【0083】

さらに、前記混合液Dを室温下で2時間、撹拌した。

次いで、前記混合液D中に生成された白色固形物を吸引濾過して取り除いた後、濾液中に含まれるヘキサンとエタノールを減圧下で蒸発させて取り除くことにより容器内に残った油状物質を得た。

【0084】

さらに、この油状物質を吸引濾過して、この中に含まれる不純物(白色固形物等)を取り除いた。

このようにして得られた油状物質19gからサンプルを採取して、NMR装置(日本電子(株)製JNM−EX270型)を用いて測定したところ、1H−NMRスペクトルにおいて、Si−CH3結合のメチル基に係わるピーク(0.29ppmの位置)およびSi−OCH2CH3結合のエトキシ基に係わるピーク(1.36ppmおよび3.95ppmの位置にあり、前者/後者のピーク面積比は3:2)が観測され、Si−H結合の水素原子に係わるピーク(5.14ppmの位置)は観測されなかった。

【0085】

この測定結果より、前記油状物質は、実施例2で得られた油状物質と同様に、前記コポリマー(すなわち、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマー)のエトキシ化物であることが分かった。

【0086】

[実施例4、5および比較例1、2]

実施例1における混合液Aを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例4、実施例5、比較例1および比較例2のいずれにおいても油状物質を得た。

【0087】

[実施例6、7および比較例3、4]

実施例1における混合液Bを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例6、実施例7および比較例3のいずれにおいても油状物質を得た。しかし、比較例4では、油状物質が得られなかった。

【0088】

[実施例8、9および比較例5、6]

実施例1における混合液Cを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例8、実施例9および比較例5のいずれにおいても油状物質を得た。しかし、比較例6では、油状物質が得られなかった。

【0089】

[実施例10、11および比較例7、8]

実施例1における混合液Dを表1に示す条件下で調製した以外は、実施例1と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化を行った。その結果、実施例10、実施例11および比較例8のいずれにおいても油状物質を得た。しかし、比較例7では、油状物質が得られなかった。

【0090】

【表1】

[実施例12、13および比較例9、10]

実施例2における混合液Aを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例12、実施例13、比較例9および比較例10のいずれにおいても油状物質を得た。

【0091】

[実施例14、15および比較例11、12]

実施例2における混合液Bを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例14、実施例15および比較例11のいずれにおいても油状物質を得た。しかし、比較例12では、油状物質が得られなかった。

【0092】

[実施例16、17および比較例13、14]

実施例2における混合液Cを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例16、実施例17および比較例13のいずれにおいても油状物質を得た。しかし、比較例14では、油状物質が得られなかった。

【0093】

[実施例18、19および比較例15、16]

実施例2における混合液Dを表2に示す条件下で調製した以外は、実施例2と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例18、実施例19および比較例16のいずれにおいても油状物質を得た。しかし、比較例15では、油状物質が得られなかった。

【0094】

[実施例20、21および比較例17、18]

実施例3における混合液Cを表2に示す条件下で調製した以外は、実施例3と同様な条件下で、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化を行った。その結果、実施例20、実施例21および比較例17のいずれにおいても油状物質を得た。しかし、比較例18では、油状物質が得られなかった。

【0095】

【表2】

上記の実施例4〜21および比較例1〜18で得られた油状物質について、実施例1の場合と同様に、1H−NMRスペクトルを測定し、Si−H結合の水素原子およびSi−OCH3結合のメトキシ基またはSi−OCH2CH3結合のエトキシ基に係わるピークの有無を確認した。その結果を表3に示す。

【0096】

なお、表3には、比較を容易にするため、実施例1〜3の結果も示す。

【0097】

【表3】

注1)表中で、−OCH3はメトキシ基を表し、−OCH2CH3はエトキシ基を表す。

【0098】

注2)表中で、比較例4、6、7、12、14、15および18については、油状物質が得られなかったため、1H−NMRスペクトルの測定ができなかったことを意味する。

表3からも明らかなように、本発明に係わる変性表面改質剤、すなわち実施例1〜21で得られた変性表面改質剤は、1H−NMRスペクトル測定の結果、いずれもSi−H結合の残存は認められず、前記コポリマーのメトキシ化物またはエトキシ化物となっていることが確認された。

【0099】

[実施例22]

ヘンシェルミキサーに、以下に示す顔料1kgをそれぞれ入れて、10分間、撹拌した。この場合、多孔質である顔料Aについては、ヘンシェルミキサーに該顔料の重量に対して30重量%に相当する純水を加えて10分間、撹拌した。

(1)顔料A: 球状シリカ(触媒化成工業(株)製SILICA MICRO BEAD P−1500)

(2)顔料B: 酸化チタン(石原産業(株)タイペークCR−50)

(3)顔料C: ベンガラ(チタン工業(株)製TAROX R−516P)

(4)顔料D: 黄色酸化鉄(チタン工業(株)製TAROX LL−100P)

(5)顔料E: 黒色酸化鉄(チタン工業(株)製TAROX BL−100P)

(6)顔料F: マイカ((株)山口雲母工業所製Y−1800)

(7)顔料G: タルク(浅田製粉(株)製JA−46R)

(8)顔料H: 合成マイカ(トピー工業(株)製PDM−8W)

(9)顔料I: アクリルパウダー(日本純薬(株)製ジュリマーMB−1)

次に、実施例1から得られた変性表面改質剤(メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのメトキシ化物)を、顔料Aを入れたヘンシェルミキサーに対し30g、顔料B〜Eを入れたヘンシェルミキサーに対し10g、顔料F〜Iを入れたヘンシェルミキサーに対し20gをそれぞれ添加して20分間、撹拌した。

【0100】

次いで、ヘンシェルミキサーからこれらの顔料をそれぞれ取り出して、顔料D、顔料Eおよび顔料Iの場合は110℃の温度、その他は150℃の温度で15時間乾燥させた。これにより、前記変性表面改質剤で表面処理された改質顔料A1〜I1を得た。

【0101】

このようにして得られた改質顔料A1〜I1の各サンプルを用いて、上記に示す測定方法で、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[実施例23]

実施例1から得られた変性表面改質剤の代わりに、実施例2から得られた変性表面改質剤(メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化物)を使用した以外は、実施例22と同様な条件下で改質顔料A2〜I2を得た。

【0102】

このようにして得られた改質顔料A2〜I2の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[実施例24]

実施例1から得られた変性表面改質剤の代わりに、実施例3から得られた変性表面改質剤(メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーのエトキシ化物)を使用した以外は、実施例22と同様な条件下で改質顔料A3〜I3を得た。

【0103】

このようにして得られた改質顔料A3〜I3の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[比較例19]

実施例1から得られた変性表面改質剤の代わりに、メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーからなる市販の表面改質剤(信越化学工業(株)製KF−9901)を使用した以外は、実施例22と同様な条件下で改質顔料A4〜I4を得た。

【0104】

このようにして得られた改質顔料A4〜I4の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

[比較例20]

実施例1から得られた変性表面改質剤の代わりに、市販のシランカップリング剤(信越化学工業(株)製LS−5580)を使用した以外は、実施例22と同様な条件下で改質顔料A5〜I5を得た。

【0105】

このようにして得られた改質顔料A5〜I5の各サンプルを用いて、実施例22の場合と同様に、各改質顔料の撥水性と水素発生量を確認した。その結果を表4に示す。

【0106】

【表4】

表4からも明らかなように、本発明に係わる表面改質方法により得られた改質顔料、すなわち実施例22〜24で得られた改質顔料は、撥水性が良好であり、しかも水素を発生しないことが確認された。

【0107】

[実施例25]

表5に示す配合比率(重量%)となるように、成分(1)〜(7)をそれぞれミキサーに入れて撹拌し、均一に混合した。次に、下記化粧料成分(8)〜(10)をこのミキサーに入れて撹拌し、さらに均一に混合した。次いで、得られたケーキ状物質を解砕処理した後、その中から約12gを取り出し、46mm×54mm×4mmの角金皿に入れてプレス成型した。

【0108】

これにより、実施例22で得られた改質顔料A1、C1〜G1を含むパウダーファンデーションを得た。

【0109】

【表5】

[実施例26]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ実施例23で得られた改質粉体A2、C2〜G2に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0110】

[実施例27]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ実施例24で得られた改質粉体A3、C3〜G3に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0111】

[比較例21]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ比較例19で得られた改質粉体A4、C4〜G4に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0112】

[比較例22]

実施例25で調整したパウダーファンデーション中の成分のうち、改質粉体A1およびC1〜G1を、それぞれ比較例20で得られた改質粉体A5、C5〜G5に置き換え、実施例25と同様にパウダーファンデーションを調整した。

【0113】

実施例25〜27、比較例21および22で調製したパウダーファンデーションをそれぞれ肌に塗布した場合の使用感について、20人のパネラーから聞き取り調査を行った。 その結果の平均値を表6に示す。なお、この使用感についての聞き取り調査は、以下の基準に基づいて行った。

◎:良好

○:普通

×:不良

さらに、安定性評価のため、前記パウダーファンデーションの硬度と厚さの変化の有無を、40℃の恒温層中で1ヶ月保管後に確認した。その結果を表6に示す。

【0114】

【表6】

表6からも明らかなように、本発明に係わる変性表面改質剤で処理した顔料を配合してなるパウダーファンデーション、すなわち、実施例25〜26で調製したパウダーファンデーションは、耐水性や化粧もちに優れ、かつ経時安定性も優れていることが確認された。

【0115】

[実施例28]

表7に示す配合比率(重量%)となるように、成分(6)〜(12)をホモミキサーを用いて、5000rpmの回転速度で15分間、撹拌して、これに含まれる固形分を分散させた。これに、70℃の温度に加熱して十分に撹拌混合した成分(1)〜(5)を加え、ホモミキサーを用いて、5000rpmの回転速度で3分間、撹拌して乳化させた。次いで、得られた乳化物を室温まで冷却した後、真空容器中に入れて脱泡した。

【0116】

これにより、実施例22で得られた改質顔料B1〜F1を含むリキッドファンデーションを得た。

【0117】

【表7】

[実施例29]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ実施例23で得られた改質粉体B2〜F2に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0118】

[実施例30]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ実施例24で得られた改質粉体B3〜F3に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0119】

[比較例23]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ比較例19で得られた改質粉体B4〜F4に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0120】

[比較例24]

実施例28で調整したリキッドファンデーション中の成分のうち、改質粉体B1〜F1を、それぞれ比較例20で得られた改質粉体B5〜F5に置き換え、実施例28と同様にリキッドファンデーションを調整した。

【0121】

実施例28〜30、比較例23および24で調製したリキッドファンデーションをそれぞれ肌に塗布した場合の使用感について、20人のパネラーから聞き取り調査を行った。その結果の平均値を表8に示す。なお、この使用感についての聞き取り調査は、以下の基準に基づいて行った。

◎:良好

○:普通

×:不良

さらに、安定性評価のため、前記リキッドファンデーションを、ポリ容器中に密封したまま40℃の恒温層中で1ヶ月保管し、容器の膨張の有無を確認したその結果を表8に示す。

【0122】

【表8】

表8からも明らかなように、本発明に係わる変性表面改質剤で処理した顔料を配合してなるリキッドファンデーション、すなわち、実施例28〜30で調製したリキッドファンデーションは、耐水性や化粧もちに優れ、かつ経時安定性も優れていることが確認された。

【特許請求の範囲】

【請求項1】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とエタノールとを容器内に入れて、10〜50重量%のエタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、エタノールに溶解させた水酸化ナトリウムとを混合して、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【請求項2】

前記変性表面改質剤が下記一般式(I)で表される化合物であることを特徴とする請求項1に記載の変性表面改質剤の製造方法。

【化1】

(式中、Meはメチル基を表し、ORはエトキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

【請求項3】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とメタノールとを容器内に入れて、10〜50重量%のメタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、メタノールに溶解させた水酸化ナトリウムとを混合して、メタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、メタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とメタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのメトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【請求項4】

前記変性表面改質剤が下記一般式(I)で表される化合物であることを特徴とする請求項3に記載の変性表面改質剤の製造方法。

【化2】

(式中、Meはメチル基を表し、ORはメトキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

【請求項5】

前記有機溶媒が、n−ヘキサン、n−ヘプタン、シクロヘキサン、ベンゼン、トルエンまたはその混合物であることを特徴とする請求項1〜4のいずれかに記載の変性表面改質剤の製造方法。

【請求項6】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(b)容器内に入れたエタノールに水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれるエタノールを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【請求項7】

前記油状物質中に白色固形物が含まれる場合には、該油状物質を濾過して前記白色固形物を取り除くことを特徴とする請求項1〜6のいずれかに記載の変性表面改質剤の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の製造方法によって変性表面改質剤を製造し、表面改質すべき粉体に必要に応じて水を含ませた後、前記変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得ること特徴とする粉体の表面改質方法。

【請求項9】

前記粉体が、無機顔料、有機顔料または樹脂粉体顔料であることを特徴とする請求項8に記載の粉体の表面改質方法。

【請求項10】

請求項8または9に記載の方法で粉体の表面改質を行い、得られた表面改質粉体と化粧料成分とを配合して化粧料を得ることを特徴とする化粧料の製造方法。

【請求項1】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とエタノールとを容器内に入れて、10〜50重量%のエタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、エタノールに溶解させた水酸化ナトリウムとを混合して、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とエタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【請求項2】

前記変性表面改質剤が下記一般式(I)で表される化合物であることを特徴とする請求項1に記載の変性表面改質剤の製造方法。

【化1】

(式中、Meはメチル基を表し、ORはエトキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

【請求項3】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をメトキシ基で置換した変性表面改質剤を製造する方法であって、

(a)前記コポリマーを溶解可能な有機溶媒とメタノールとを容器内に入れて、10〜50重量%のメタノールを含有する混合液Aを調製する工程、

(b)前記混合液Aと、メタノールに溶解させた水酸化ナトリウムとを混合して、メタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記有機溶媒の全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、メタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれる有機溶媒とメタノールとを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのメトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【請求項4】

前記変性表面改質剤が下記一般式(I)で表される化合物であることを特徴とする請求項3に記載の変性表面改質剤の製造方法。

【化2】

(式中、Meはメチル基を表し、ORはメトキシ基を表す。また、mは1〜350、nは1〜350の整数である。)

【請求項5】

前記有機溶媒が、n−ヘキサン、n−ヘプタン、シクロヘキサン、ベンゼン、トルエンまたはその混合物であることを特徴とする請求項1〜4のいずれかに記載の変性表面改質剤の製造方法。

【請求項6】

メチルハイドロジェンポリシロキサンとジメチルポリシロキサンとを共重合させてなるコポリマーの分子鎖中にあるSi−H結合の水素原子をエトキシ基で置換した変性表面改質剤を製造する方法であって、

(b)容器内に入れたエタノールに水酸化ナトリウムを添加して溶解させ、エタノールの全重量に対して0.1〜5.0重量%の水酸化ナトリウムを含有する混合液Bを調製する工程、

(c)前記混合液Bが入っている容器内に不活性ガスを導入して、該容器内から空気を排出させる工程、

(d)前記容器内に不活性ガスを導入しながら、前記コポリマーを前記混合液B中に添加して、前記エタノールの全重量に対して1〜30重量%の前記コポリマーを含有する混合液Cを調製する工程、

(e)前記容器内に不活性ガスを導入しながら、前記混合液Cを撹拌する工程、

(f)前記混合液Cに、エタノールに溶解させた塩化カルシウムを添加して、該混合液中に含まれる水酸化ナトリウムのモル数に対して0.5〜1.0倍のモル数の塩化カルシウムを含有する混合液Dを調製する工程、

(g)前記混合液Dを撹拌する工程、および

(h)前記混合液D中に生成された白色固形物を濾過して取り除き、さらに濾液中に含まれるエタノールを蒸発させて取り除くことにより、油状物質を分離する工程

に処することによって、前記コポリマーのエトキシ化物を得ることを特徴とする変性表面改質剤の製造方法。

【請求項7】

前記油状物質中に白色固形物が含まれる場合には、該油状物質を濾過して前記白色固形物を取り除くことを特徴とする請求項1〜6のいずれかに記載の変性表面改質剤の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の製造方法によって変性表面改質剤を製造し、表面改質すべき粉体に必要に応じて水を含ませた後、前記変性表面改質剤を添加して撹拌し、次いで該粉体を乾燥させることによって、表面改質された粉体を得ること特徴とする粉体の表面改質方法。

【請求項9】

前記粉体が、無機顔料、有機顔料または樹脂粉体顔料であることを特徴とする請求項8に記載の粉体の表面改質方法。

【請求項10】

請求項8または9に記載の方法で粉体の表面改質を行い、得られた表面改質粉体と化粧料成分とを配合して化粧料を得ることを特徴とする化粧料の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−177132(P2012−177132A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2012−115387(P2012−115387)

【出願日】平成24年5月21日(2012.5.21)

【分割の表示】特願2007−264989(P2007−264989)の分割

【原出願日】平成19年10月10日(2007.10.10)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成24年5月21日(2012.5.21)

【分割の表示】特願2007−264989(P2007−264989)の分割

【原出願日】平成19年10月10日(2007.10.10)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]