変態塑性係数測定装置および変態塑性係数測定方法

【課題】相変態を伴う温度変化中の材料の変形量を高精度で測定し、変態塑性係数を正確に同定することができる変態塑性係数測定装置および変態塑性係数測定方法を提供する。

【解決手段】加熱と急冷を行うための容器2と、一方端が上記容器2内壁の支持部に固定される試験片3と、上記試験片に沿って冷却ガスを接触させる冷却通路3aと、上記冷却通路に冷却ガスを供給し、上記容器内で加熱された上記試験片を急冷する冷却ガス供給系と、急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得する温度計9、レーザー変位計11と、上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出するデータ収録・解析装置10とを備えてなることを特徴とする。

【解決手段】加熱と急冷を行うための容器2と、一方端が上記容器2内壁の支持部に固定される試験片3と、上記試験片に沿って冷却ガスを接触させる冷却通路3aと、上記冷却通路に冷却ガスを供給し、上記容器内で加熱された上記試験片を急冷する冷却ガス供給系と、急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得する温度計9、レーザー変位計11と、上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出するデータ収録・解析装置10とを備えてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、相変態を伴う温度変化中の材料の変態塑性ひずみを正確に測定し、そのひずみ挙動と、それに付随する相変態の情報をその場で取得し、材料の強度評価、および応力、変形予測に用いられる変態塑性係数を正確に同定することができる変態塑性係数測定装置および変態塑性係数測定方法に関するものである。

【背景技術】

【0002】

製造工程において焼入処理される製品については焼入変形が生じるため、その変形量、応力を予測することは、製品管理、製造工程管理上、重要な課題であり、材料の強度特性については従来から引張試験、圧縮試験等によって測定が行われてきた。

【0003】

しかしながら、相変態温度域の強度特性に関しては、変態に伴って生じる膨張または圧縮のひずみと、変態進行時に外荷重を受けることによって生じる変態塑性ひずみとを分離することが困難であることから、相変態温度域における材料の強度特性を正確に評価することができなかった。上記変態塑性とは、相変態が進行している途中で応力を受けた場合、降伏応力以下の応力であっても大きな塑性変形が生じる現象である。

【0004】

一方、簡便な方法でしかも相変態時の膨張または圧縮のひずみを無視し得るひずみ測定を可能にする方法として、変態塑性ひずみの推定方法が提案されている(例えば、特許文献1参照)。

【0005】

この特許文献1に記載の変態塑性ひずみの推定方法では、試験片を高周波加熱や抵抗加熱によって加熱し、加熱後の試験片の温度を非接触温度計によって測定し、測定した温度データを解析するようになっている。

【0006】

しかしながら、加熱後の試験片を均一且つ急速に冷却することは極めて困難であり、冷却速度の速い(50℃/秒)変態(マルテンサイト変態)の変態塑性係数を同定することは困難とされてきた。

【0007】

そこで、冷却速度の速い変態について変態塑性係数を推定する方法が提案されており(例えば、特許文献2参照)、この特許文献2に記載の変態塑性ひずみ測定方法では、冷媒中に試験片を投入することで急冷時における変形量を測定する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−202233号公報

【特許文献2】特開2007−278842号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献2の変態塑性ひずみ測定方法では、冷媒中に投入された試験片の周囲に沸騰による気泡が発生してしまうため、変形量の測定精度が低下してしまうという問題がある。

【0010】

本発明は以上のような従来の変態塑性係数の測定方法における課題を考慮してなされたものであり、相変態を伴う温度変化中の材料の変形量を高精度で測定し、変態塑性係数を正確に同定することができる変態塑性係数測定装置および変態塑性係数測定方法を提供するものである。

【課題を解決するための手段】

【0011】

(a)本発明に係る変態塑性係数測定装置は、

加熱と急冷を行うための容器と、

一方端が上記容器内壁の支持部に固定される試験片と、

上記試験片に沿って冷却ガスを接触させる冷却通路と、

上記冷却通路に冷却ガスを供給し、上記容器内で加熱された上記試験片を急冷する冷却ガス供給手段と、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得する相変態情報取得手段と、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出する変態塑性係数算出手段とを備えてなることを要旨とする。

【0012】

上記変態塑性係数測定装置において、上記試験片を筒状体で構成することにより、その筒孔を、冷却ガスを接触させる冷却通路として機能させることができる。また、上記試験片の筒軸方向と直交する方向の断面を非対称に形成することが好ましい。この場合、上記冷却通路を上記試験片の筒軸中心から偏移させることにより、上記断面を非対称に形成することができる。

【0013】

また、上記試験片を帯板状に形成することもできる。この場合、試験片の長手方向に沿ってその片面を覆うようにして上記冷却通路を設けることができる。

【0014】

また、上記相変態情報取得手段として、上記試験片の温度を測定する熱電対、上記試験片の変形量を測定するレーザー変位計を有することができる。

【0015】

(b)本発明に係る変態塑性係数測定方法は、

試験片を容器内に収容して加熱し、

加熱後の上記試験片に冷却ガスを冷却通路を介して接触させて上記試験片を急冷し、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得し、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出することを要旨とする。

【0016】

上記変態塑性係数塑性方法において、断面が非対称の筒状の試験片を用いることにより、上記試験片を一方向に変形させることができる。

【0017】

上記変態塑性係数塑性方法において、帯板状の試験片を用いた場合は、試験片に沿ってその片面に冷却ガスを接触させることにより、上記試験片を一方向に変形させることができる。

【0018】

また、曲げ変形する上記試験片の変位を上記試験片の変形量として取得することができ、曲げ変形する上記試験片の曲率を上記試験片の変形量として取得することもできる。

【0019】

上記解析方法において、

上記試験片の変位εを下記式(1)によって定義し、

【0020】

【数1】

(ただし、εe:弾性ひずみ、εp:塑性ひずみ、εc:クリープひずみ、εT:熱ひずみ、εtr:変態塑性ひずみ、ドット記号は時間微分を示す)

各ひずみεe,εp,εc,εTを一般的な構造解析により求め、

変態塑性ひずみεtrを下記式(2)によって定義し、

【0021】

【数2】

(ただし、ξ:体積分率、σ:応力、n:定数、K:変態塑性係数)

試験片急冷時に取得される変位εを式(1)に代入することによりεtrを計算し、

このεtrを上記式(2)に代入するとともに、ξ、σを既知数、変態塑性係数Kを未知

数として、その変態塑性係数Kを算出することができる。

【0022】

本発明において、加熱と急冷を行うための容器とは、例えばカーボンヒータを内蔵した加熱チャンバーまたは高周波誘導加熱炉と、その加熱チャンバーまたは高周波誘導加熱炉内に収容した試験片に対し、冷却ガスを供給することができるように付設された冷却ガス供給路とから構成することができる。

【0023】

また、本発明において、冷却ガスとは、アルゴンガス、ヘリウム等の不活性ガスや空気が含まれる。

【発明の効果】

【0024】

本発明によれば、相変態を伴う温度変化中の材料の変形量を高精度で測定し、変態塑性係数を正確に同定することができる。

【0025】

また、その定められた変態塑性係数に基づいて変態塑性ひずみを計算すれば、材料の強度評価および応力、変形予測の精度を向上させることができる。

【図面の簡単な説明】

【0026】

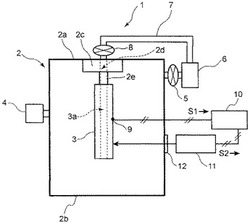

【図1】本発明に係る変態塑性係数測定装置の全体構成を示す正面図である。

【図2】(a)は図1に示す試験片の形状を示す正面拡大図、(b)はその底面図である。

【図3】(a)は本発明の変態塑性係数測定装置によって測定された試験片の変位の推移を示すグラフ、(b)は試験片の変位を示す説明図である。

【図4】本発明のデータ収録・解析装置10によって計算された変位Xと実測値とを示したグラフである。

【図5】(a)は本発明に係る変位測定の別の方法として試験片の曲率の推移を示したグラフ、(b)は試験片の曲率を示す説明図である。

【図6】K値を同定するための処理手順を示すフローチャートである。

【図7】図6のフローチャートによって得られた温度毎のK値を示すグラフである。

【図8】(a)は試験片の正常な変形を示し、(b)は試験片の誤差を含む変形を示す正面図である。

【図9】(a)〜(c)はレーザー変位計による変位測定を示した平面図である。

【図10】(a)および(b)は誤差の少ない変位測定を行うための試験片形状を示した平面図である。

【図11】(a)〜(c)は試験片の冷却通路を示した説明図である。

【図12】(a)〜(c)は冷却通路の別の形態を示した図11相当図である。

【発明を実施するための形態】

【0027】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

【0028】

1. 変態塑性係数測定装置の構成

図1は、変態塑性係数の同定に使用する変態塑性係数測定装置の構成を示す正面図である。

【0029】

同図において、変態塑性係数測定装置1は加熱チャンバー2を有し、この加熱チャンバー2は天板2aと底板2bを有する容器からなり、図示しないカーボンヒータが備えられている。上記加熱チャンバー2は、試験片を収容し加熱と急冷を行うための容器として機能するものである。

【0030】

加熱チャンバー2の天板2aには垂直方向に貫通孔を備えた支持部2cが設けられ、この支持部2cに試験片3が片持ち(片側固定)の状態で垂下されている。

【0031】

上記加熱チャンバー2には真空ポンプ4が接続されており、加熱チャンバー2内の脱気を行うことができるようになっている。

【0032】

また、上記加熱チャンバー2は、バルブ5を介し、アルゴンガス、ヘリウム等の不活性ガスを蓄えたタンク6と接続されている。

【0033】

それにより、上記真空ポンプ4による脱気後、バルブ5を開いてタンク6から不活性ガスを加熱チャンバー2内に導入すれば、加熱チャンバー2内を不活性ガス雰囲気と置換することができ、加熱しようとする試験片3の酸化を防止するようになっている。

【0034】

また、上記タンク6は試験片冷却用の管路7およびバルブ8を介して上記加熱チャンバー2の支持部2cとも接続されており、バルブ8を開くと、上記支持部2cに設けられた貫通孔2dを通して不活性ガスが試験片3に供給され、試験片3を急冷することができるようになっている。

【0035】

なお、支持部2cには試験片取付用の接続部2eが設けられており、この接続部2eの外周面には雄ねじ部(図示しない)が形成されている。

【0036】

また、上記タンク6を2つ用意し、加熱チャンバー2内に供給するガスを例えばアルゴンガスとし、上記試験片3の冷却に使用するガスを例えばヘリウムガスとして使い分けることもできる。

【0037】

上記タンク6から上記接続部2eに至る不活性ガス供給系は、試験片3を急冷する冷却ガス供給手段として機能するものである。

【0038】

2. 試験片の構成

図2は試験片3の一例を示したものであり、図2(a)は正面拡大図、図2(b)は底面図を示している。

【0039】

本実施形態において使用する試験片3は、長さ60mm(筒軸方向)、外径10mmの筒状に形成されており、材質はSCr(下記表1に示す化学成分表参照)である。

【0040】

【表1】

【0041】

試験片3の内部には冷却ガスを通過させるための、7mm径からなる冷却通路3aが筒軸方向に形成されており、その冷却通路3aの上端部には、上記接続部2eの雄ねじ部と螺合し得る雌ねじ部(図示しない)が形成されている。

【0042】

上記冷却通路3aの中心軸C′は、試験片3の中心軸Cから1mm偏移(筒軸方向と直交する方向に)しており、それにより、非対称断面に形成されている(図2(b)参照)。これは不均一な冷却を故意に発生させて試験片3の一方向への曲がりを誘発させるためである。

【0043】

試験片3を非対称断面とするにあたっては、上記したように冷却通路3aを試験片3の中心軸Cから偏移させることに限らず、半円形にするなど各種の非対称断面を採用することができる。

【0044】

図1に戻り、変態塑性係数測定装置1の構成をさらに説明する。

【0045】

上記加熱チャンバー2内で加熱される試験片3の温度は、接触式または非接触式の温度計9によって測定されるようになっており、その温度計9から出力される温度信号S1はデータ収録・解析装置10に連続的に与えられる。なお、連続的とは、若干の時間をおいて周期的に測定する場合も含まれる。

【0046】

また、加熱後の冷却によって変形する上記試験片3の変形量は、レーザー変位計11によって測定され、そのレーザー変位計11から出力される変位信号S2も上記データ収録・解析装置10に連続的に与えられるようになっている。なお、図中、12はレーザー変位計11からのレーザー光を通過させる透明窓である。

【0047】

上記温度計9およびレーザー変位計11は、急冷によって変化していく試験片3の相変態情報を連続的に取得する相変態情報取得手段として機能するものである。

【0048】

本実施形態では試験片3の一方端が接続部2eに固定され他方端が自由であるため、試験片3の両端に必然的に変位が生じる。試験片3の変形量はその両端の変位量の差であるため、試験片3に生じる変位を測定すれば試験片3の変形量を求めることができる。

【0049】

なお、試験片3の変位を非接触式で測定する方法としては、上記レーザー変位計11に限らず、動画撮影に基づく画像処理によって測定することもできる。

【実施例】

【0050】

上述した構成を有する試験片3を加熱チャンバー2内の接続部2eに取り付け、真空ポンプ4を駆動させることにより、加熱チャンバー2内を脱気した。

【0051】

次いで、バルブ5を開いて加熱チャンバー2内をアルゴン置換し、カーボンヒータをオンすることにより試験片3を850℃まで加熱した。

【0052】

試験片3の温度はその試験片3にスポット溶接したK熱電対(温度計9)によって試験終了まで連続的に測定した。

【0053】

加熱を開始してから30分後にバルブ8を開き、試験片3の冷却通路3aに1MPaのヘリウムガスを供給した。

【0054】

その際、レーザー変位計11により、変化していく試験片3の変位Xを連続的に測定した。なお、この変位測定はカメラ撮影およびその画像処理によっても可能である。

【0055】

図2に示した試験片3における代表点N1〜N3のうち、代表点N1と時間の関係は図3(a)のグラフのようになった。

【0056】

図3(a)のグラフは、横軸を冷却開始後の時間(秒)、縦軸を代表点N1の変位(mm)とし、時間の経過とともに変化していく試験片3の変位をグラフに表したものである。

【0057】

また、図3(b)は、上記試験片3における変位が“ゼロ”から“X”に変化する様子を示した説明図である。

【0058】

図3(a)のグラフにおいて、試験片3は肉厚の薄い側が速く冷えるため、始めに肉厚の薄い側がマイナス側に変形する。さらに冷却が進むと、肉厚の薄い側が先に変態による膨張を始めるため、プラス側への変形に変わる(グラフの範囲R1参照)。

【0059】

この結果はデータ収録・解析装置10に与えられ、データ収録・解析装置10は予めプログラムされた解析プログラムによって変態塑性係数を計算する。上記データ収録・解析装置10は、変態塑性係数算出手段として機能するものである。

【0060】

以下、データ収録・解析装置10によるK値同定処理について説明する。

【0061】

3. K値を同定するための処理

予め測定した対象材料のCCT試験結果またはTTT試験結果をデータ収録・解析装置10に対してデータとして与えることで、例えば式(4)を用い、測定温度および経過時間に基づいて組織の体積分率を求める。

【0062】

なお、ξIJは、組織IからJへの相変態における組織Jの体積分率とする。

【0063】

ξIJは、温度Tと時間tで決まるもの、式(3)であり、冷却速度が一定であるという条件で温度と時間の関係を求めた「CCT線図」や、温度が一定であるという条件で温度と時間の関係を求めた「TTT線図」を用いて定式化しておく。例えば、マルテンサイト拡散型変態の場合、mageeの式(4)が用いられることが多い。

【0064】

体積分率は応力との相関もあるが影響が小さい場合は無視できる。式(4)、式(5)では応力の項を省略している。

【0065】

【数3】

【0066】

【数4】

【0067】

式(4)においてMsは変態開始温度、Aは係数であり、CCT線図またはTTT線図を用いて決定する。

【0068】

変態塑性ひずみは、組織Jの体積分率とその変化率、応力の関数式(5)であることから、例えば式(6)を用いて定義する。

【0069】

【数5】

【0070】

gは、εtrがカッコ内の各変数の関数であることを示す。

【0071】

【数6】

【0072】

式(6)におけるKは変態塑性係数である。また、nは材料毎に決まる定数であり、通常、n=1が用いられる。

【0073】

式(6)を時間で微分すると式(7)が得られる。

【0074】

【数7】

【0075】

変態塑性係数Kを求める式を上記式(7)のように定義し、図1に示した変態塑性係数測定装置1を用いて測定を行えば、図3(a)に示した時間と変位のデータを得ることができる。

【0076】

この結果をデータ収録・解析装置10に収録し、図6に示すフローチャートの計算を行うことにより、変態塑性係数Kを同定することができる。なお、上記計算は有限差分または有限要素法に基づいて行う。

【0077】

図6において、データ収録・解析装置10には、事前入力データとして応力−歪特性(ヤング率)、CCT線図またはTTT線図を用いて決定した温度毎の体積分率、上記フローチャートにしたがって計算された時刻tにおける変位Xと変態塑性係数測定装置を用いて実測した変位X′との許容誤差p、許容誤差pを超える場合に行われる再計算においてデータ収録・解析装置10に与えられる変態塑性係数の増分ΔKをそれぞれ入力する(ステップS1)。

【0078】

次いで、データ収録・解析装置10は、与えられた条件、および試験片3の冷却過程において温度計9によって測定された時間毎の試験片3の温度に基づき、有限要素法に基づいて温度T、新成組織分率ξを求める(ステップS2)。

【0079】

次いで、上記変態塑性係数Kを用いて計算された時刻tにおける変位Xと、上記変態塑性係数測定装置1を用いて実測した時間毎の変位(時間−変位データ)X′とを比較し、

X−X′<許容誤差p

であるかどうかを判断する(ステップS5)。

【0080】

判断の結果、NOであればステップS3に戻り、K+ΔKを、仮定した変態塑性係数Kとして再度、データ収録・解析装置10に与え、組織分率ξ、変位Xを計算する(ステップS4)。

【0081】

その結果がステップS5において許容誤差pを下回れば、次に時刻t=t+Δtとして、変形が進行する試験片3について変態塑性係数Kを経時的に計算していく。

【0082】

なお、変態塑性係数Kの値は基本的に材料によって一つに定まるものであるが、計算によって複数求められる場合にはそれらの平均をとってもよい。

【0083】

このように、データ収録・解析装置10によって定められた変態塑性係数Kを用いれば、時刻t毎の変態塑性ひずみεtrを計算によって求めることができる。

【0084】

また、図4に示すグラフは、データ収録・解析装置10の処理によって計算された変位Xと実測値とを対比したものであり、計算の途中経過を示したものである。

【0085】

図4の横軸は冷却開始後の時間(秒)、縦軸は変位X(mm)を示し、グラフD1は計算によって求めた変位Xを示し、グラフD2は実測した変位X′を示している。

【0086】

ある時刻において計算によって求めた変位Xと実測した変位X′とを比較し、ステップS5に説明したように、例えばグラフ中、ΔXが許容誤差p以下となると計算を終了する。

【0087】

本発明によれば、正確に求められた変態塑性係数Kに基づいて変態塑性ひずみを計算することができるため、材料の強度評価や変形の予測を精度良く行なうことが可能になる。

【0088】

得られた温度毎のK値を図7のグラフに示す。

【0089】

変態塑性係数Kは時間依存性が無いと言われているため、同グラフ中に示されるように、相変態中において変態塑性係数Kの変化が比較的小さい温度域(グラフ中、30〜70%の範囲D参照)の平均値を用いる。

【0090】

具体的には、本実施形態の場合、マルテンサイトの体積分率が30〜70%(ξ:0.3〜0.7)となる温度域の平均値を用いると、変態塑性係数Kは1.3×10-5となった。

【0091】

なお、変態塑性係数Kは、上記変化が比較的小さい温度域の平均値に限らず、変態温度域全域の平均や、変態温度のピーク値を用いることもできる。

【0092】

なお、上記実施形態では加熱チャンバーが冷却チャンバーを兼ねる構成としたが、加熱チャンバーと冷却チャンバーとを異なるチャンバーとしても同様の測定が可能である。

【0093】

また、上記実施形態では変態塑性係数Kを同定するにあたり、変位Xと実測した変位X′との差を許容誤差pと比較したが、これに限らず、試験片3の曲率Rと実測した曲率R′との差を許容誤差pと比較することもできる。

【0094】

図5(a)のグラフは、横軸を冷却開始後の時間(秒)、縦軸を試験片3に生じる曲率とし、時間の経過とともに変化していく曲率をグラフに表したものであり、図5(b)は上記試験片3が変形することにより曲率Rが生じる様子を示した説明図である。

【0095】

上記曲率Rを測定することによっても上記変位Xと同様に、試験片3の変形量を求めることができる。

【0096】

次に、図8は試験片3の姿勢と測定誤差の関係を示した正面図であり、同図(a)は正常な試験片の変形を示し、同図(b)は試験片における誤差を含む変形を示している。

【0097】

図8(a)に示す変形では、接続部(支持棒)2eが垂線VL上にあり、試験片3のみに正常な変形が発生している。なお、図中、N1は変形中の代表点の位置を示している。

【0098】

一方、図8(b)に示す変形は、接続部2eに冷却ガスが流れることにより、試験片3よりも接続部2eの方が先に冷却され測定精度の低下を招いている。詳しくは、試験片3の上部が下部よりも先に冷却されることにより、図8(b)の代表点N1′の位置が、図8(a)の代表点N1の位置よりもレーザー変位計11(図1参照)寄りに変位している。

【0099】

このような測定精度の低下を解消するには、接続部2eの材質を、熱伝導率が低く高温強度の高い材料にすることが好ましい。上記材料としては、例えば、アルミナ、ジルコニア、セラミックス系材料が例示される。

【0100】

また、図9は試験片3の断面形状とレーザー変位計との関係を示した平面図であり、同図(a)は測定前の試験片とレーザー変位計との配置を示し、同図(b)は正常な変位測定を示し、同図(c)は誤差を含む変位測定を示している。

【0101】

図9(b)に示すように試験片3がF1方向に変位する場合は正常な変位測定が行えるものの、図9(c)に示すように、試験片3がレーザー変位計11と対向する方向以外の方向(例えばF2方向)に変位した場合には誤差を含んだ変位測定になる虞がある。

【0102】

図10は誤差の少ない変位測定を行うための試験片形状を示した平面図であり、同図(a)は測定前の試験片とレーザー変位計との配置を示し、同図(b)は測定中の試験片とレーザー変位計との配置を示している。

【0103】

図10に示す試験片20は、中実の円柱材を軸方向に二つ割りし、得られた断面半円状の円柱材20aに貫通孔20bを穿設したものである。20cはレーザー変位計11に対向するフラット面である。

【0104】

このようにフラット面20cを備えた試験片20によれば、仮に試験片20がレーザー変位計11に対向する方向以外の方向(例えば矢印F3方向)に変位したとしても、レーザー光はそのレーザー光に直交するフラット面20c上を測定することになるため、誤差の少ない変位測定が可能になる。

【0105】

また、試験片における測定すべき変形量を大きくすることで誤差の影響を小さくすることができる。図10に示した試験片形状では、厚肉側の拘束が大きいために変形量を大きくすることが難しい。

【0106】

変形量を大きくするには、図11(a)および(c)に示すように、試験片21の形状を帯板状とし、その片面21aだけが冷却(空冷)されるように構成することが好ましい。

【0107】

試験片21は平面から見てコ字状に形成された試験片ホルダ22に収容されており、一方端部(上端)はその試験片ホルダ22の天板部22aにネジ等で固定されており、他方端部は自由端となっている。22bは冷却通路である。

【0108】

冷却通路22bに冷却ガスが供給されると、試験片21は図11(b)に示すように変形し、自由端21bは試験片ホルダ22から迫り出すようになっている。

【0109】

この構成によれば、試験片の変形量を大きくすることができ、誤差の影響を少なくすることができる。

【0110】

図12は、冷却通路の別の形態を示したものである。

【0111】

なお、図11と同じ構成要素については同一符号を付してその説明を省略する。

【0112】

図12に示す試験片ホルダ23は、試験片21が変形してもなお、その片面21aを自由端21bに至るまでコ字状に覆うことができるように構成されており、側壁長さL′が図11の試験片ホルダ22の側壁長さLに比べて長く形成されている。

【0113】

この構成では、試験片21が変形しても試験片ホルダ23下部から漏れる冷却ガス量を少なくすることができるため、安定的な冷却が可能になり、測定精度を向上させることができる。

【符号の説明】

【0114】

1 変態塑性係数測定装置

2 加熱チャンバー(容器)

2a 天板

2b 底板

2c 支持部

2d 貫通孔

2e 接続部

3 試験片

3a 冷却通路

4 真空ポンプ

5 バルブ

6 タンク

7 試験片冷却用の管路

8 バルブ

9 温度計

10 データ収録・解析装置

11 レーザー変位計

12 透明窓

【技術分野】

【0001】

本発明は、相変態を伴う温度変化中の材料の変態塑性ひずみを正確に測定し、そのひずみ挙動と、それに付随する相変態の情報をその場で取得し、材料の強度評価、および応力、変形予測に用いられる変態塑性係数を正確に同定することができる変態塑性係数測定装置および変態塑性係数測定方法に関するものである。

【背景技術】

【0002】

製造工程において焼入処理される製品については焼入変形が生じるため、その変形量、応力を予測することは、製品管理、製造工程管理上、重要な課題であり、材料の強度特性については従来から引張試験、圧縮試験等によって測定が行われてきた。

【0003】

しかしながら、相変態温度域の強度特性に関しては、変態に伴って生じる膨張または圧縮のひずみと、変態進行時に外荷重を受けることによって生じる変態塑性ひずみとを分離することが困難であることから、相変態温度域における材料の強度特性を正確に評価することができなかった。上記変態塑性とは、相変態が進行している途中で応力を受けた場合、降伏応力以下の応力であっても大きな塑性変形が生じる現象である。

【0004】

一方、簡便な方法でしかも相変態時の膨張または圧縮のひずみを無視し得るひずみ測定を可能にする方法として、変態塑性ひずみの推定方法が提案されている(例えば、特許文献1参照)。

【0005】

この特許文献1に記載の変態塑性ひずみの推定方法では、試験片を高周波加熱や抵抗加熱によって加熱し、加熱後の試験片の温度を非接触温度計によって測定し、測定した温度データを解析するようになっている。

【0006】

しかしながら、加熱後の試験片を均一且つ急速に冷却することは極めて困難であり、冷却速度の速い(50℃/秒)変態(マルテンサイト変態)の変態塑性係数を同定することは困難とされてきた。

【0007】

そこで、冷却速度の速い変態について変態塑性係数を推定する方法が提案されており(例えば、特許文献2参照)、この特許文献2に記載の変態塑性ひずみ測定方法では、冷媒中に試験片を投入することで急冷時における変形量を測定する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−202233号公報

【特許文献2】特開2007−278842号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献2の変態塑性ひずみ測定方法では、冷媒中に投入された試験片の周囲に沸騰による気泡が発生してしまうため、変形量の測定精度が低下してしまうという問題がある。

【0010】

本発明は以上のような従来の変態塑性係数の測定方法における課題を考慮してなされたものであり、相変態を伴う温度変化中の材料の変形量を高精度で測定し、変態塑性係数を正確に同定することができる変態塑性係数測定装置および変態塑性係数測定方法を提供するものである。

【課題を解決するための手段】

【0011】

(a)本発明に係る変態塑性係数測定装置は、

加熱と急冷を行うための容器と、

一方端が上記容器内壁の支持部に固定される試験片と、

上記試験片に沿って冷却ガスを接触させる冷却通路と、

上記冷却通路に冷却ガスを供給し、上記容器内で加熱された上記試験片を急冷する冷却ガス供給手段と、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得する相変態情報取得手段と、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出する変態塑性係数算出手段とを備えてなることを要旨とする。

【0012】

上記変態塑性係数測定装置において、上記試験片を筒状体で構成することにより、その筒孔を、冷却ガスを接触させる冷却通路として機能させることができる。また、上記試験片の筒軸方向と直交する方向の断面を非対称に形成することが好ましい。この場合、上記冷却通路を上記試験片の筒軸中心から偏移させることにより、上記断面を非対称に形成することができる。

【0013】

また、上記試験片を帯板状に形成することもできる。この場合、試験片の長手方向に沿ってその片面を覆うようにして上記冷却通路を設けることができる。

【0014】

また、上記相変態情報取得手段として、上記試験片の温度を測定する熱電対、上記試験片の変形量を測定するレーザー変位計を有することができる。

【0015】

(b)本発明に係る変態塑性係数測定方法は、

試験片を容器内に収容して加熱し、

加熱後の上記試験片に冷却ガスを冷却通路を介して接触させて上記試験片を急冷し、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得し、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出することを要旨とする。

【0016】

上記変態塑性係数塑性方法において、断面が非対称の筒状の試験片を用いることにより、上記試験片を一方向に変形させることができる。

【0017】

上記変態塑性係数塑性方法において、帯板状の試験片を用いた場合は、試験片に沿ってその片面に冷却ガスを接触させることにより、上記試験片を一方向に変形させることができる。

【0018】

また、曲げ変形する上記試験片の変位を上記試験片の変形量として取得することができ、曲げ変形する上記試験片の曲率を上記試験片の変形量として取得することもできる。

【0019】

上記解析方法において、

上記試験片の変位εを下記式(1)によって定義し、

【0020】

【数1】

(ただし、εe:弾性ひずみ、εp:塑性ひずみ、εc:クリープひずみ、εT:熱ひずみ、εtr:変態塑性ひずみ、ドット記号は時間微分を示す)

各ひずみεe,εp,εc,εTを一般的な構造解析により求め、

変態塑性ひずみεtrを下記式(2)によって定義し、

【0021】

【数2】

(ただし、ξ:体積分率、σ:応力、n:定数、K:変態塑性係数)

試験片急冷時に取得される変位εを式(1)に代入することによりεtrを計算し、

このεtrを上記式(2)に代入するとともに、ξ、σを既知数、変態塑性係数Kを未知

数として、その変態塑性係数Kを算出することができる。

【0022】

本発明において、加熱と急冷を行うための容器とは、例えばカーボンヒータを内蔵した加熱チャンバーまたは高周波誘導加熱炉と、その加熱チャンバーまたは高周波誘導加熱炉内に収容した試験片に対し、冷却ガスを供給することができるように付設された冷却ガス供給路とから構成することができる。

【0023】

また、本発明において、冷却ガスとは、アルゴンガス、ヘリウム等の不活性ガスや空気が含まれる。

【発明の効果】

【0024】

本発明によれば、相変態を伴う温度変化中の材料の変形量を高精度で測定し、変態塑性係数を正確に同定することができる。

【0025】

また、その定められた変態塑性係数に基づいて変態塑性ひずみを計算すれば、材料の強度評価および応力、変形予測の精度を向上させることができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る変態塑性係数測定装置の全体構成を示す正面図である。

【図2】(a)は図1に示す試験片の形状を示す正面拡大図、(b)はその底面図である。

【図3】(a)は本発明の変態塑性係数測定装置によって測定された試験片の変位の推移を示すグラフ、(b)は試験片の変位を示す説明図である。

【図4】本発明のデータ収録・解析装置10によって計算された変位Xと実測値とを示したグラフである。

【図5】(a)は本発明に係る変位測定の別の方法として試験片の曲率の推移を示したグラフ、(b)は試験片の曲率を示す説明図である。

【図6】K値を同定するための処理手順を示すフローチャートである。

【図7】図6のフローチャートによって得られた温度毎のK値を示すグラフである。

【図8】(a)は試験片の正常な変形を示し、(b)は試験片の誤差を含む変形を示す正面図である。

【図9】(a)〜(c)はレーザー変位計による変位測定を示した平面図である。

【図10】(a)および(b)は誤差の少ない変位測定を行うための試験片形状を示した平面図である。

【図11】(a)〜(c)は試験片の冷却通路を示した説明図である。

【図12】(a)〜(c)は冷却通路の別の形態を示した図11相当図である。

【発明を実施するための形態】

【0027】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

【0028】

1. 変態塑性係数測定装置の構成

図1は、変態塑性係数の同定に使用する変態塑性係数測定装置の構成を示す正面図である。

【0029】

同図において、変態塑性係数測定装置1は加熱チャンバー2を有し、この加熱チャンバー2は天板2aと底板2bを有する容器からなり、図示しないカーボンヒータが備えられている。上記加熱チャンバー2は、試験片を収容し加熱と急冷を行うための容器として機能するものである。

【0030】

加熱チャンバー2の天板2aには垂直方向に貫通孔を備えた支持部2cが設けられ、この支持部2cに試験片3が片持ち(片側固定)の状態で垂下されている。

【0031】

上記加熱チャンバー2には真空ポンプ4が接続されており、加熱チャンバー2内の脱気を行うことができるようになっている。

【0032】

また、上記加熱チャンバー2は、バルブ5を介し、アルゴンガス、ヘリウム等の不活性ガスを蓄えたタンク6と接続されている。

【0033】

それにより、上記真空ポンプ4による脱気後、バルブ5を開いてタンク6から不活性ガスを加熱チャンバー2内に導入すれば、加熱チャンバー2内を不活性ガス雰囲気と置換することができ、加熱しようとする試験片3の酸化を防止するようになっている。

【0034】

また、上記タンク6は試験片冷却用の管路7およびバルブ8を介して上記加熱チャンバー2の支持部2cとも接続されており、バルブ8を開くと、上記支持部2cに設けられた貫通孔2dを通して不活性ガスが試験片3に供給され、試験片3を急冷することができるようになっている。

【0035】

なお、支持部2cには試験片取付用の接続部2eが設けられており、この接続部2eの外周面には雄ねじ部(図示しない)が形成されている。

【0036】

また、上記タンク6を2つ用意し、加熱チャンバー2内に供給するガスを例えばアルゴンガスとし、上記試験片3の冷却に使用するガスを例えばヘリウムガスとして使い分けることもできる。

【0037】

上記タンク6から上記接続部2eに至る不活性ガス供給系は、試験片3を急冷する冷却ガス供給手段として機能するものである。

【0038】

2. 試験片の構成

図2は試験片3の一例を示したものであり、図2(a)は正面拡大図、図2(b)は底面図を示している。

【0039】

本実施形態において使用する試験片3は、長さ60mm(筒軸方向)、外径10mmの筒状に形成されており、材質はSCr(下記表1に示す化学成分表参照)である。

【0040】

【表1】

【0041】

試験片3の内部には冷却ガスを通過させるための、7mm径からなる冷却通路3aが筒軸方向に形成されており、その冷却通路3aの上端部には、上記接続部2eの雄ねじ部と螺合し得る雌ねじ部(図示しない)が形成されている。

【0042】

上記冷却通路3aの中心軸C′は、試験片3の中心軸Cから1mm偏移(筒軸方向と直交する方向に)しており、それにより、非対称断面に形成されている(図2(b)参照)。これは不均一な冷却を故意に発生させて試験片3の一方向への曲がりを誘発させるためである。

【0043】

試験片3を非対称断面とするにあたっては、上記したように冷却通路3aを試験片3の中心軸Cから偏移させることに限らず、半円形にするなど各種の非対称断面を採用することができる。

【0044】

図1に戻り、変態塑性係数測定装置1の構成をさらに説明する。

【0045】

上記加熱チャンバー2内で加熱される試験片3の温度は、接触式または非接触式の温度計9によって測定されるようになっており、その温度計9から出力される温度信号S1はデータ収録・解析装置10に連続的に与えられる。なお、連続的とは、若干の時間をおいて周期的に測定する場合も含まれる。

【0046】

また、加熱後の冷却によって変形する上記試験片3の変形量は、レーザー変位計11によって測定され、そのレーザー変位計11から出力される変位信号S2も上記データ収録・解析装置10に連続的に与えられるようになっている。なお、図中、12はレーザー変位計11からのレーザー光を通過させる透明窓である。

【0047】

上記温度計9およびレーザー変位計11は、急冷によって変化していく試験片3の相変態情報を連続的に取得する相変態情報取得手段として機能するものである。

【0048】

本実施形態では試験片3の一方端が接続部2eに固定され他方端が自由であるため、試験片3の両端に必然的に変位が生じる。試験片3の変形量はその両端の変位量の差であるため、試験片3に生じる変位を測定すれば試験片3の変形量を求めることができる。

【0049】

なお、試験片3の変位を非接触式で測定する方法としては、上記レーザー変位計11に限らず、動画撮影に基づく画像処理によって測定することもできる。

【実施例】

【0050】

上述した構成を有する試験片3を加熱チャンバー2内の接続部2eに取り付け、真空ポンプ4を駆動させることにより、加熱チャンバー2内を脱気した。

【0051】

次いで、バルブ5を開いて加熱チャンバー2内をアルゴン置換し、カーボンヒータをオンすることにより試験片3を850℃まで加熱した。

【0052】

試験片3の温度はその試験片3にスポット溶接したK熱電対(温度計9)によって試験終了まで連続的に測定した。

【0053】

加熱を開始してから30分後にバルブ8を開き、試験片3の冷却通路3aに1MPaのヘリウムガスを供給した。

【0054】

その際、レーザー変位計11により、変化していく試験片3の変位Xを連続的に測定した。なお、この変位測定はカメラ撮影およびその画像処理によっても可能である。

【0055】

図2に示した試験片3における代表点N1〜N3のうち、代表点N1と時間の関係は図3(a)のグラフのようになった。

【0056】

図3(a)のグラフは、横軸を冷却開始後の時間(秒)、縦軸を代表点N1の変位(mm)とし、時間の経過とともに変化していく試験片3の変位をグラフに表したものである。

【0057】

また、図3(b)は、上記試験片3における変位が“ゼロ”から“X”に変化する様子を示した説明図である。

【0058】

図3(a)のグラフにおいて、試験片3は肉厚の薄い側が速く冷えるため、始めに肉厚の薄い側がマイナス側に変形する。さらに冷却が進むと、肉厚の薄い側が先に変態による膨張を始めるため、プラス側への変形に変わる(グラフの範囲R1参照)。

【0059】

この結果はデータ収録・解析装置10に与えられ、データ収録・解析装置10は予めプログラムされた解析プログラムによって変態塑性係数を計算する。上記データ収録・解析装置10は、変態塑性係数算出手段として機能するものである。

【0060】

以下、データ収録・解析装置10によるK値同定処理について説明する。

【0061】

3. K値を同定するための処理

予め測定した対象材料のCCT試験結果またはTTT試験結果をデータ収録・解析装置10に対してデータとして与えることで、例えば式(4)を用い、測定温度および経過時間に基づいて組織の体積分率を求める。

【0062】

なお、ξIJは、組織IからJへの相変態における組織Jの体積分率とする。

【0063】

ξIJは、温度Tと時間tで決まるもの、式(3)であり、冷却速度が一定であるという条件で温度と時間の関係を求めた「CCT線図」や、温度が一定であるという条件で温度と時間の関係を求めた「TTT線図」を用いて定式化しておく。例えば、マルテンサイト拡散型変態の場合、mageeの式(4)が用いられることが多い。

【0064】

体積分率は応力との相関もあるが影響が小さい場合は無視できる。式(4)、式(5)では応力の項を省略している。

【0065】

【数3】

【0066】

【数4】

【0067】

式(4)においてMsは変態開始温度、Aは係数であり、CCT線図またはTTT線図を用いて決定する。

【0068】

変態塑性ひずみは、組織Jの体積分率とその変化率、応力の関数式(5)であることから、例えば式(6)を用いて定義する。

【0069】

【数5】

【0070】

gは、εtrがカッコ内の各変数の関数であることを示す。

【0071】

【数6】

【0072】

式(6)におけるKは変態塑性係数である。また、nは材料毎に決まる定数であり、通常、n=1が用いられる。

【0073】

式(6)を時間で微分すると式(7)が得られる。

【0074】

【数7】

【0075】

変態塑性係数Kを求める式を上記式(7)のように定義し、図1に示した変態塑性係数測定装置1を用いて測定を行えば、図3(a)に示した時間と変位のデータを得ることができる。

【0076】

この結果をデータ収録・解析装置10に収録し、図6に示すフローチャートの計算を行うことにより、変態塑性係数Kを同定することができる。なお、上記計算は有限差分または有限要素法に基づいて行う。

【0077】

図6において、データ収録・解析装置10には、事前入力データとして応力−歪特性(ヤング率)、CCT線図またはTTT線図を用いて決定した温度毎の体積分率、上記フローチャートにしたがって計算された時刻tにおける変位Xと変態塑性係数測定装置を用いて実測した変位X′との許容誤差p、許容誤差pを超える場合に行われる再計算においてデータ収録・解析装置10に与えられる変態塑性係数の増分ΔKをそれぞれ入力する(ステップS1)。

【0078】

次いで、データ収録・解析装置10は、与えられた条件、および試験片3の冷却過程において温度計9によって測定された時間毎の試験片3の温度に基づき、有限要素法に基づいて温度T、新成組織分率ξを求める(ステップS2)。

【0079】

次いで、上記変態塑性係数Kを用いて計算された時刻tにおける変位Xと、上記変態塑性係数測定装置1を用いて実測した時間毎の変位(時間−変位データ)X′とを比較し、

X−X′<許容誤差p

であるかどうかを判断する(ステップS5)。

【0080】

判断の結果、NOであればステップS3に戻り、K+ΔKを、仮定した変態塑性係数Kとして再度、データ収録・解析装置10に与え、組織分率ξ、変位Xを計算する(ステップS4)。

【0081】

その結果がステップS5において許容誤差pを下回れば、次に時刻t=t+Δtとして、変形が進行する試験片3について変態塑性係数Kを経時的に計算していく。

【0082】

なお、変態塑性係数Kの値は基本的に材料によって一つに定まるものであるが、計算によって複数求められる場合にはそれらの平均をとってもよい。

【0083】

このように、データ収録・解析装置10によって定められた変態塑性係数Kを用いれば、時刻t毎の変態塑性ひずみεtrを計算によって求めることができる。

【0084】

また、図4に示すグラフは、データ収録・解析装置10の処理によって計算された変位Xと実測値とを対比したものであり、計算の途中経過を示したものである。

【0085】

図4の横軸は冷却開始後の時間(秒)、縦軸は変位X(mm)を示し、グラフD1は計算によって求めた変位Xを示し、グラフD2は実測した変位X′を示している。

【0086】

ある時刻において計算によって求めた変位Xと実測した変位X′とを比較し、ステップS5に説明したように、例えばグラフ中、ΔXが許容誤差p以下となると計算を終了する。

【0087】

本発明によれば、正確に求められた変態塑性係数Kに基づいて変態塑性ひずみを計算することができるため、材料の強度評価や変形の予測を精度良く行なうことが可能になる。

【0088】

得られた温度毎のK値を図7のグラフに示す。

【0089】

変態塑性係数Kは時間依存性が無いと言われているため、同グラフ中に示されるように、相変態中において変態塑性係数Kの変化が比較的小さい温度域(グラフ中、30〜70%の範囲D参照)の平均値を用いる。

【0090】

具体的には、本実施形態の場合、マルテンサイトの体積分率が30〜70%(ξ:0.3〜0.7)となる温度域の平均値を用いると、変態塑性係数Kは1.3×10-5となった。

【0091】

なお、変態塑性係数Kは、上記変化が比較的小さい温度域の平均値に限らず、変態温度域全域の平均や、変態温度のピーク値を用いることもできる。

【0092】

なお、上記実施形態では加熱チャンバーが冷却チャンバーを兼ねる構成としたが、加熱チャンバーと冷却チャンバーとを異なるチャンバーとしても同様の測定が可能である。

【0093】

また、上記実施形態では変態塑性係数Kを同定するにあたり、変位Xと実測した変位X′との差を許容誤差pと比較したが、これに限らず、試験片3の曲率Rと実測した曲率R′との差を許容誤差pと比較することもできる。

【0094】

図5(a)のグラフは、横軸を冷却開始後の時間(秒)、縦軸を試験片3に生じる曲率とし、時間の経過とともに変化していく曲率をグラフに表したものであり、図5(b)は上記試験片3が変形することにより曲率Rが生じる様子を示した説明図である。

【0095】

上記曲率Rを測定することによっても上記変位Xと同様に、試験片3の変形量を求めることができる。

【0096】

次に、図8は試験片3の姿勢と測定誤差の関係を示した正面図であり、同図(a)は正常な試験片の変形を示し、同図(b)は試験片における誤差を含む変形を示している。

【0097】

図8(a)に示す変形では、接続部(支持棒)2eが垂線VL上にあり、試験片3のみに正常な変形が発生している。なお、図中、N1は変形中の代表点の位置を示している。

【0098】

一方、図8(b)に示す変形は、接続部2eに冷却ガスが流れることにより、試験片3よりも接続部2eの方が先に冷却され測定精度の低下を招いている。詳しくは、試験片3の上部が下部よりも先に冷却されることにより、図8(b)の代表点N1′の位置が、図8(a)の代表点N1の位置よりもレーザー変位計11(図1参照)寄りに変位している。

【0099】

このような測定精度の低下を解消するには、接続部2eの材質を、熱伝導率が低く高温強度の高い材料にすることが好ましい。上記材料としては、例えば、アルミナ、ジルコニア、セラミックス系材料が例示される。

【0100】

また、図9は試験片3の断面形状とレーザー変位計との関係を示した平面図であり、同図(a)は測定前の試験片とレーザー変位計との配置を示し、同図(b)は正常な変位測定を示し、同図(c)は誤差を含む変位測定を示している。

【0101】

図9(b)に示すように試験片3がF1方向に変位する場合は正常な変位測定が行えるものの、図9(c)に示すように、試験片3がレーザー変位計11と対向する方向以外の方向(例えばF2方向)に変位した場合には誤差を含んだ変位測定になる虞がある。

【0102】

図10は誤差の少ない変位測定を行うための試験片形状を示した平面図であり、同図(a)は測定前の試験片とレーザー変位計との配置を示し、同図(b)は測定中の試験片とレーザー変位計との配置を示している。

【0103】

図10に示す試験片20は、中実の円柱材を軸方向に二つ割りし、得られた断面半円状の円柱材20aに貫通孔20bを穿設したものである。20cはレーザー変位計11に対向するフラット面である。

【0104】

このようにフラット面20cを備えた試験片20によれば、仮に試験片20がレーザー変位計11に対向する方向以外の方向(例えば矢印F3方向)に変位したとしても、レーザー光はそのレーザー光に直交するフラット面20c上を測定することになるため、誤差の少ない変位測定が可能になる。

【0105】

また、試験片における測定すべき変形量を大きくすることで誤差の影響を小さくすることができる。図10に示した試験片形状では、厚肉側の拘束が大きいために変形量を大きくすることが難しい。

【0106】

変形量を大きくするには、図11(a)および(c)に示すように、試験片21の形状を帯板状とし、その片面21aだけが冷却(空冷)されるように構成することが好ましい。

【0107】

試験片21は平面から見てコ字状に形成された試験片ホルダ22に収容されており、一方端部(上端)はその試験片ホルダ22の天板部22aにネジ等で固定されており、他方端部は自由端となっている。22bは冷却通路である。

【0108】

冷却通路22bに冷却ガスが供給されると、試験片21は図11(b)に示すように変形し、自由端21bは試験片ホルダ22から迫り出すようになっている。

【0109】

この構成によれば、試験片の変形量を大きくすることができ、誤差の影響を少なくすることができる。

【0110】

図12は、冷却通路の別の形態を示したものである。

【0111】

なお、図11と同じ構成要素については同一符号を付してその説明を省略する。

【0112】

図12に示す試験片ホルダ23は、試験片21が変形してもなお、その片面21aを自由端21bに至るまでコ字状に覆うことができるように構成されており、側壁長さL′が図11の試験片ホルダ22の側壁長さLに比べて長く形成されている。

【0113】

この構成では、試験片21が変形しても試験片ホルダ23下部から漏れる冷却ガス量を少なくすることができるため、安定的な冷却が可能になり、測定精度を向上させることができる。

【符号の説明】

【0114】

1 変態塑性係数測定装置

2 加熱チャンバー(容器)

2a 天板

2b 底板

2c 支持部

2d 貫通孔

2e 接続部

3 試験片

3a 冷却通路

4 真空ポンプ

5 バルブ

6 タンク

7 試験片冷却用の管路

8 バルブ

9 温度計

10 データ収録・解析装置

11 レーザー変位計

12 透明窓

【特許請求の範囲】

【請求項1】

加熱と急冷を行うための容器と、

一方端が上記容器内壁の支持部に固定される試験片と、

上記試験片に沿って冷却ガスを接触させる冷却通路と、

上記冷却通路に冷却ガスを供給し、上記容器内で加熱された上記試験片を急冷する冷却ガス供給手段と、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得する相変態情報取得手段と、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出する変態塑性係数算出手段とを備えてなることを特徴とする変態塑性係数測定装置。

【請求項2】

上記試験片が筒状体から構成され、上記試験片の筒軸方向と直交する方向の断面が非対称に形成されている請求項1記載の変態塑性係数測定装置。

【請求項3】

上記冷却通路を上記試験片の筒軸中心から偏移させることにより、上記断面が非対称に形成されている請求項2記載の変態塑性係数測定装置。

【請求項4】

上記試験片を帯板状に形成するとともに、上記試験片の長手方向に沿ってその片面を覆うようにして上記冷却通路を設けてなる請求項1記載の変態塑性係数測定装置。

【請求項5】

上記相変態情報取得手段として、上記試験片の温度を測定する熱電対、上記試験片の変形量を測定するレーザー変位計を有する請求項1〜4のいずれか1項に記載の変態塑性係数測定装置。

【請求項6】

試験片を容器内に収容して加熱し、

加熱後の上記試験片に冷却ガスを通過冷却通路を介して接触させて上記試験片を急冷し、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得し、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出することを特徴とする変態塑性係数測定方法。

【請求項7】

断面が非対称の筒状の試験片または帯板状の試験片を用いることにより、上記試験片を一方向に変形させる請求項6記載の変態塑性係数測定方法。

【請求項8】

曲げ変形する上記試験片の変位を上記試験片の変形量として取得する請求項6または7記載の変態塑性係数測定方法。

【請求項9】

曲げ変形する上記試験片の曲率を上記試験片の変形量として取得する請求項6または7記載の変態塑性係数測定方法。

【請求項10】

上記試験片の変位εを下記式(1)によって定義し、

【数1】

(ただし、εe:弾性ひずみ、εp:塑性ひずみ、εc:クリープひずみ、εT:熱ひずみ、εtr:変態塑性ひずみ、ドット記号は時間微分を示す)

各ひずみεe,εp,εc,εTを一般的な構造解析により求め、

変態塑性ひずみεtrを下記式(2)によって定義し、

【数2】

(ただし、ξ:体積分率、σ:応力、n:定数、K:変態塑性係数)

試験片急冷時に取得される変位εを式(1)に代入することによりεtrを計算し、

このεtrを上記式(2)に代入するとともに、ξ、σを既知数、変態塑性係数Kを未知数として、その変態塑性係数Kを算出する請求項6〜9のいずれか1項に記載の変態塑性係数測定方法。

【請求項1】

加熱と急冷を行うための容器と、

一方端が上記容器内壁の支持部に固定される試験片と、

上記試験片に沿って冷却ガスを接触させる冷却通路と、

上記冷却通路に冷却ガスを供給し、上記容器内で加熱された上記試験片を急冷する冷却ガス供給手段と、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得する相変態情報取得手段と、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出する変態塑性係数算出手段とを備えてなることを特徴とする変態塑性係数測定装置。

【請求項2】

上記試験片が筒状体から構成され、上記試験片の筒軸方向と直交する方向の断面が非対称に形成されている請求項1記載の変態塑性係数測定装置。

【請求項3】

上記冷却通路を上記試験片の筒軸中心から偏移させることにより、上記断面が非対称に形成されている請求項2記載の変態塑性係数測定装置。

【請求項4】

上記試験片を帯板状に形成するとともに、上記試験片の長手方向に沿ってその片面を覆うようにして上記冷却通路を設けてなる請求項1記載の変態塑性係数測定装置。

【請求項5】

上記相変態情報取得手段として、上記試験片の温度を測定する熱電対、上記試験片の変形量を測定するレーザー変位計を有する請求項1〜4のいずれか1項に記載の変態塑性係数測定装置。

【請求項6】

試験片を容器内に収容して加熱し、

加熱後の上記試験片に冷却ガスを通過冷却通路を介して接触させて上記試験片を急冷し、

急冷によって変化していく上記試験片の温度、変形量などの相変態情報を連続的に取得し、

上記連続的に取得された相変態情報を順次蓄積するとともに、蓄積された上記相変態情報を予めプログラムされた解析方法にしたがって解析することにより、変態塑性係数を算出することを特徴とする変態塑性係数測定方法。

【請求項7】

断面が非対称の筒状の試験片または帯板状の試験片を用いることにより、上記試験片を一方向に変形させる請求項6記載の変態塑性係数測定方法。

【請求項8】

曲げ変形する上記試験片の変位を上記試験片の変形量として取得する請求項6または7記載の変態塑性係数測定方法。

【請求項9】

曲げ変形する上記試験片の曲率を上記試験片の変形量として取得する請求項6または7記載の変態塑性係数測定方法。

【請求項10】

上記試験片の変位εを下記式(1)によって定義し、

【数1】

(ただし、εe:弾性ひずみ、εp:塑性ひずみ、εc:クリープひずみ、εT:熱ひずみ、εtr:変態塑性ひずみ、ドット記号は時間微分を示す)

各ひずみεe,εp,εc,εTを一般的な構造解析により求め、

変態塑性ひずみεtrを下記式(2)によって定義し、

【数2】

(ただし、ξ:体積分率、σ:応力、n:定数、K:変態塑性係数)

試験片急冷時に取得される変位εを式(1)に代入することによりεtrを計算し、

このεtrを上記式(2)に代入するとともに、ξ、σを既知数、変態塑性係数Kを未知数として、その変態塑性係数Kを算出する請求項6〜9のいずれか1項に記載の変態塑性係数測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−141283(P2012−141283A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−197550(P2011−197550)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]