変色性成形体の製造方法

【課題】 成形体表面に設けた多孔質層の耐擦過性に優れ、繰り返しの実用性を満たす変色性成形体を得るための製造方法を提供する。

【解決手段】 熱可塑性樹脂シート2表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層3を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体1の製造方法。

【解決手段】 熱可塑性樹脂シート2表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層3を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体1の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は変色性成形体の製造方法に関する。更に詳細には、乾燥した状態と、水を付着させた吸液状態で異なる様相を示す変色性成形体の製造方法に関する。

【背景技術】

【0002】

従来、透明性プラスチック成形体表面に、低屈折率顔料とバインダー樹脂を含む塗料を用いて、スプレー塗装により多孔質層を設けた透視玩具が開示されている(例えば、特許文献1参照)。

前記玩具は、多孔質層が乾燥状態では不透明乃至半透明であり、多孔質層に水等の液体を吸液させると透明になるため、常態では不可視状態にある内部の様相は水を適用して透視することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−327772号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記玩具は、乾燥状態と、水を付着させた吸液状態で異なる様相を示す立体物として有用であるものの、多孔質層はスプレー塗装により形成されるため、低屈折率顔料とバインダー樹脂と溶剤とからなる塗料は微細な霧状となって成形体表面に付着する。その際、空気中で溶剤の蒸発量が多い場合は、塗膜中でバインダー樹脂の溶解性や分散性が低下し、不均一な状態に移行する。これにより、バインダー樹脂中での低屈折率顔料の分散性も大きく低下し、低屈折率顔料の凝集を生じ易くなるため、多孔質層中で低屈折率顔料の凝集体が粉状に点在して十分な被膜強度を発現できず、耐擦過性に乏しくなるため繰り返しの使用により多孔質層が剥離して所望の効果を永続して発現させ難くなる。

一方、空気中で溶剤の蒸発量が少ない場合は、基材上で塗料の垂れを生じ易く、均一な厚みの多孔質層を形成し難い。

本発明は、従来の立体物の不具合を解消しようとするものであって、耐擦過性に優れ、均一な多孔質層を備えた立体物を得るための製造方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明は、熱可塑性樹脂シート表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体の製造方法を要件とする。

更には、前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧して変色性シートを成形用金型に押しつけること、前記加熱して軟化させた変色性シートを、成形用金型上に配置し、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつけること、前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧すると共に、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつけること、多孔質層を設けていない側の変色性シートを成形用金型に押しつけて成形すること、熱可塑性樹脂シートと多孔質層の間に着色層を設けてなること等を要件とする。

【発明の効果】

【0006】

本発明は、成形体表面に設けた多孔質層の耐擦過性に優れ、しかも、均一な多孔質層を備えた繰り返しの実用性を満たす変色性成形体の製造方法を提供できる。

【図面の簡単な説明】

【0007】

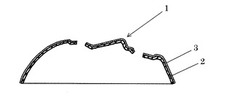

【図1】本発明の変色性成形体の製造方法の一実施例を示す説明図である。

【発明を実施するための形態】

【0008】

前記多孔質層を設ける熱可塑性樹脂シートとしては、真空成形加工に用いられる種々材質の熱可塑性樹脂が使用でき、例えば、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリエチレンテレフタレート、アクリロニトリル−ブタジエン−スチレン、アクリロニトリル−スチレン、ポリアミド、ポリ塩化ビニリデン、ポリアセタール、ポリ塩化ビニル、ポリカーボネート、ポリアクリル、ポリスチレン、ポリカーボネートとポリブチレンテレフタレートの混合物、ポリカーボネートとアクリロニトリル−ブタジエン−スチレンの混合物等の樹脂あるいは樹脂混合物が用いられる。

【0009】

前記多孔質層は、低屈折率顔料をバインダー樹脂と共に分散状態に固着させた層である。

前記低屈折率顔料としては、珪酸及び/又は珪酸塩、バライト粉、硫酸バリウム、炭酸バリウム、炭酸カルシウム、石膏、クレー、タルク、アルミナホワイト、炭酸マグネシウム等が挙げられ、これらは屈折率が1.4〜1.8の範囲にあり、液状組成物を吸液すると良好な透明性を示すものである。

なお、前記珪酸塩としては、珪酸アルミニウム、珪酸アルミニウムカリウム、珪酸アルミニウムナトリウム、珪酸アルミニウムカルシウム、珪酸カリウム、珪酸カルシウム、珪酸カルシウムナトリウム、珪酸ナトリウム、珪酸マグネシウム、珪酸マグネシウムカリウム等が挙げられる。

前記低屈折率顔料の粒径は特に限定されるものではないが、0.03〜10.0μmのものが好適に用いられる。

又、前記低屈折率顔料は2種以上を併用することもできる。

なお、好適に用いられる低屈折率顔料としては珪酸が挙げられる。

前記珪酸は、乾式法により製造させる珪酸であってもよいが、湿式法により製造される珪酸(以下、湿式法珪酸と称する)が特に効果的であり、実用性を満たす。

この点を以下に説明する。

珪酸は非晶質の無定形珪酸として製造され、その製造方法により、四塩化ケイ素等のハロゲン化ケイ素の熱分解等の気相反応を用いる乾式法によるもの(以下、乾式法珪酸と称する)と、ケイ酸ナトリウム等の酸による分解等の液相反応を用いる湿式法によるものとに大別されるが、本発明の意図する多孔質層として機能させるためには、湿式法珪酸が最適である。

これは、乾式法珪酸と湿式法珪酸とでは構造が異なり、前記乾式法珪酸は珪酸が密に結合した三次元構造を形成するのに対して、湿式法珪酸は、珪酸が縮合して長い分子配列を形成した、所謂、二次元構造部分を有している。

従って、前記乾式法珪酸と比較して分子構造が粗になるため、湿式法珪酸を多孔質層に適用した場合、乾式法珪酸を用いる系と比較して乾燥状態における光の乱反射性に優れ、よって、常態での隠蔽性が大きくなるものと推察される。

又、前記多孔質層は水を吸液させるものであるから、湿式法珪酸は乾式法珪酸に比べて粒子表面にシラノール基として存在する水酸基が多く、親水性の度合いが大であり、好適に用いられる。

なお、前記多孔質層の常態での隠蔽性と吸液状態での透明性を調整するために、湿式法珪酸と共に、他の低屈折率顔料を併用することもできる。

【0010】

前記多孔質層中の低屈折率顔料は、粒子径、比表面積、吸油量等の性状に左右されるが、常態での隠蔽性と吸液状態での透明性を共に満足するためには、塗布量が1〜30g/m2であることが好ましく、より好ましくは、5〜20g/m2である。

1g/m2未満では、常態で十分な隠蔽性を得ることが困難であり、又、30g/m2を越えると吸液時に十分な透明性を得ることが困難である。

【0011】

前記低屈折率顔料はバインダー樹脂を結合剤として含むビヒクル中に分散され、熱可塑性樹脂シートに塗布した後、揮発分を乾燥させて多孔質層を形成する。

前記バインダー樹脂としては、ウレタン系樹脂、ナイロン樹脂、酢酸ビニル樹脂、アクリル酸エステル樹脂、アクリル酸エステル共重合樹脂、アクリルポリオール樹脂、塩化ビニル−酢酸ビニル共重合樹脂、マレイン酸樹脂、ポリエステル樹脂、スチレン樹脂、スチレン共重合樹脂、ポリエチレン樹脂、ポリカーボネート樹脂、エポキシ樹脂、スチレン−ブタジエン共重合樹脂、アクリロニトリル−ブタジエン共重合樹脂、メタクリル酸メチル−ブタジエン共重合樹脂、ブタジエン樹脂、クロロプレン樹脂、メラミン樹脂、及び前記各樹脂エマルジョン、カゼイン、澱粉、セルロース誘導体、ポリビニルアルコール、尿素樹脂、フェノール樹脂等が挙げられる。

前記低屈折率顔料とバインダー樹脂の混合比率は、低屈折率顔料の種類及び性状に左右されるが、好ましくは、低屈折率顔料1質量部に対してバインダー樹脂固形分0.5〜2質量部であり、より好ましくは、0.8〜1.5質量部である。低屈折率顔料1質量部に対してバインダー樹脂固形分が0.5質量部未満の場合には、前記多孔質層の実用的な皮膜強度を得ることが困難であり、2質量部を越える場合には、前記多孔質層内部への水の浸透性が悪くなる。

前記多孔質層は、一般的な塗膜と比較して着色剤に対するバインダー樹脂の混合比率が小さいため、十分な皮膜強度が得られ難い。そこで、耐擦過強度を高めるために、前記のバインダー樹脂のうち、ナイロン樹脂又はウレタン系樹脂を用いると効果的である。

前記ウレタン系樹脂としては、ポリエステル系ウレタン樹脂、ポリカーボネート系ウレタン樹脂、ポリエーテル系ウレタン樹脂等があり、2種以上を併用することもできる。又、前記樹脂が水に乳化分散したウレタン系エマルジョン樹脂や、イオン性を有するウレタン樹脂(ウレタンアイオノマー)自体のイオン基により乳化剤を必要とすることなく自己乳化して、水中に溶解乃至分散したコロイド分散型(アイオノマー型)ウレタン樹脂を用いることもできる。

なお、前記ウレタン系樹脂は水性ウレタン系樹脂又は油性ウレタン系樹脂のいずれを用いることもできるが、本発明においては水性ウレタン系樹脂、殊に、ウレタン系エマルジョン樹脂やコロイド分散型ウレタン系樹脂が好適に用いられる。

前記ウレタン系樹脂は単独で用いることもできるが、樹脂シートの種類や皮膜に必要とされる性能に応じて、他のバインダー樹脂を併用することもできる。ウレタン系樹脂以外のバインダー樹脂を併用する場合、実用的な皮膜強度を得るためには、前記多孔質層のバインダー樹脂中にウレタン系樹脂を固形分質量比率で30%以上含有させることが好ましい。前記バインダー樹脂において、架橋性のものは任意の架橋剤を添加して架橋させることにより、さらに皮膜強度を向上させることができる。

前記バインダー樹脂には、水との親和性に大小が存在するが、これらを組み合わせることにより、多孔質層中への浸透時間、浸透度合い、浸透後の乾燥の遅速を調整することができる。更には、適宜分散剤を添加して前記調整をコントロールすることができる。

【0012】

更に、前記多孔質層は、加熱成形時における皮膜の伸び率が常態の1.5倍以上であることが好ましい。

熱成形により前記熱可塑性樹脂シートを加熱、軟化させて金型に追従させることによって凹凸形状を有する成形体を得る際、熱可塑性樹脂シート自体の型に対する追従性のみならず、熱可塑性樹脂シートに形成された多孔質層についても同様の追従性が要求される。

多孔質層の追従性が悪いと成形後の多孔質層にひび割れを生じて良好な機能を発現でき難くなる。

前記追従性は多孔質層の伸び率で表され、成形の加熱条件下における多孔質層の最大長、即ち、多孔質層に張力を加えた状態で多孔質層が破断しない最大長が、熱及び応力の加わらない状態に対して1.5倍以上であれば成形体に形成する多孔質層の不良を回避することができる。

【0013】

前記多孔質層は公知の方法、例えば、スクリーン印刷、オフセット印刷、グラビヤ印刷、コーター、タンポ印刷、転写等の印刷手段、刷毛塗り、スプレー塗装、静電塗装、電着塗装、流し塗り、ローラー塗り、浸漬塗装等の手段により形成することができる。

【0014】

前記のように熱可塑性樹脂シートに多孔質層を設けて変色性シートが得られる。

また、前記多孔質層中には、天然雲母、合成雲母、偏平ガラス片、薄片状酸化アルミニウム等の芯物質の表面を金属酸化物で被覆した透明性金属光沢顔料、可逆熱変色性組成物を内包した可逆熱変色性マイクロカプセル顔料を添加したり、一般染料、顔料を添加することもできる。

【0015】

前記した熱可塑性樹脂シート表面には、多孔質層を形成するが、前記シートと多孔質層の間に着色層を設けたり、多孔質層上に着色像を設けることもできる。

また、熱可塑性樹脂シートの多孔質層を設けた側と反対の箇所に、成形を妨げない範疇で同様の多孔質層を設けたり、着色層(着色像を含む)を設けることもできる。

着色層(着色像を含む)に含まれる着色剤は、一般顔料、蛍光顔料、金属光沢顔料の他、前記透明性金属光沢顔料や可逆熱変色性組成物を内包した可逆熱変色性マイクロカプセル顔料を含有させることができる。

【0016】

前記変色性シートは、熱成形、即ち、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型する方法により変色性成形体が得られる。

前記熱成形は、真空成形、圧空成形、真空成形と圧空成形の併用が挙げられる。

真空成形は、変色性シートを加熱軟化させた後、成形型の成形面上へ固定し、真空吸引することでシートと成形型との間の間隙を減圧して前記シートを成形型の表面へ密着させ、然る後に、冷却して成形体の形状を固定し、脱型させて成形体を取り出す方法である。

なお、前記真空成形においては、凹型(メス型)を使用するストレート成形法、凸型(オス型)を使用するドレープ成形法、凹型(メス型)を使用し、シートをプラグで押し込むプラグアシスト成形法、シートを空気で半球状に膨らませて凸型(オス型)を使用するエアースリップ成形法、シートを空気で半球状に膨らませて凹型(メス型)を使用するリバースドロー成形法、プラグアシストとエアースリップを組み合わせたプラグアシスト・エアースリップ成形法、プラグアシストとリバースドローを組み合わせたプラグアシスト・リバースドロー成形法、シートを真空引きで伸張した後、凸型(オス型)を使用し、圧縮空気を吹き込むスナップバック成形法、シートを空気で半球状に膨らませ、プラグで加圧しながら押し込み、凹型(メス型)を使用するエアークッション成形法等の各種真空成形法が用いられる。

また、凹型(メス型)と凸型(オス型)を使用するマッチドモールド成形法、二枚のシートを加熱して凹型(メス型)間にするツインシート成形法を用いることもできる。

圧空成形は、変色性シートを加熱軟化させた後、成形型の成形面上へ固定し、成形型の存在しない側から加圧することでシートを成形型表面へ密着させ、然る後に、冷却して成形体の形状を固定し、脱型させて成形体を取り出す方法である。

また、真空成形と圧空成形の併用は、変色性シートを加熱軟化させた後、成形型の成形面上へ固定し、真空吸引すると共に、成形型の存在しない側から加圧してシートと成形型を密着させ、然る後に、冷却して成形体の形状を固定し、脱型させて成形体を取り出す方法である。

前記成形方法により変色性成形体を得る際、多孔質層を設けていない側の変色性シートを成形用金型に押しつけて成形することが好ましい。これは、成形用金型に多孔質層が接触して剥離することにより、乾燥した状態における隠蔽性を損なうことを防止するためである。また、多孔質層が剥離すると水を付着させた吸液状態で異なる様相を示すことも困難になる。

【0017】

前記のようにして得られる変色性成形体は、お面、車や船等の乗物玩具、人形用付属品、水鉄砲の標的、料理玩具、模擬食品玩具、日本地図や世界地図等の教習具に適用できる。

【実施例】

【0018】

以下に本発明の変色性成形体の製造方法について具体例に示す。

実施例1(図1参照)

熱可塑性樹脂シート2として厚み2mmの青色ポリエステル樹脂板上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層3を形成して変色性シートを得た。

【0019】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態でお面の形の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体1を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0020】

前記変色性成形体は、多孔質層が乾燥状態では白色のお面であり、前記多孔質層上に水を付着させるとその部分の多孔質層は透明化して、熱可塑性樹脂シートによる青色が視認される。

前記青色の箇所は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色のお面になる。

再び多孔質層に水を付着させると青色になり、この様相変化は繰り返し行うことができた。

【0021】

実施例2

熱可塑性樹脂シートとして厚み1mmの白色ポリスチレン樹脂板上に、茶色の非変色性インキを用いて、着色層を設けた。

次いで、前記着色層上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0022】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態でコップの形の成形型(凹型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0023】

前記変色性成形体は、多孔質層が乾燥状態では白色のコップであり、水を注いで多孔質層に水を付着させると多孔質層は透明化して、着色層による茶色が視認され、紅茶を注いだような様相が視認される。

前記茶色の箇所はコップ内の水を取り除いて多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色のコップになる。

再び水を注いで多孔質層に水を付着させると茶色になり、この様相変化は繰り返し行うことができた。

【0024】

実施例3

熱可塑性樹脂シートとして厚み0.3mmの透明ポリエステル樹脂板の裏面に、黒色、青色、緑色、茶色、黄色の非変色性インキを用いて、着色層(日本地図の絵柄と県名)を設けた。

次いで、前記透明ポリエステル板の表面の県名を設けた箇所の着色層の位置に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0025】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で日本地図の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0026】

前記変色性成形体は、多孔質層が乾燥状態では県名の箇所が白色の日本地図であり、多孔質層に水を付着させると透明化して、着色層による県名が透明ポリエステル板を透して視認される。

前記県名は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色になる。

再び水を付着させると県名が現出し、この様相変化は繰り返し行うことができた。

【0027】

実施例4

熱可塑性樹脂シートとして厚み1mmの白色ポリスチレン樹脂板上に、黒色、赤色、青色の非変色性インキを用いて、着色層(車の外観)を設けた。

次いで、前記着色層上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0028】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で自動車玩具の形の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0029】

前記変色性成形体に車輪を取り付けて自動車玩具を得た。

前記自動車玩具は、多孔質層が乾燥状態では白色であり、多孔質層に水を付着させると透明化して、着色層による青色の自動車が視認される。

前記青色の自動車は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色の車になる。

再び多孔質層に水を付着させると青色の自動車が現出し、この様相変化は繰り返し行うことができた。

【0030】

実施例5

熱可塑性樹脂シートとして厚み0.5mmの透明ポリカーボネート樹脂板上に、緑色と赤色の非変色性インキを用いて、着色層(花の絵柄)を設けた。

次いで、前記着色層上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0031】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で皿の形の成形型(凹型)に位置決めし、圧縮空気を送り込んで空気を吹き付けることにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0032】

前記変色性成形体は、多孔質層が乾燥状態では白色の皿であり、多孔質層に水を付着させると透明化して、着色層による花の絵柄が視認される。

前記花の絵柄は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色の皿になる。

再び水を注いで多孔質層に水を付着させると花の絵柄が現出し、この様相変化は繰り返し行うことができた。

【0033】

実施例6

熱可塑性樹脂シートとして厚み0.8mmの透明ポリエステル樹脂板上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0034】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で自動車玩具の形の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引すると共に、反対側から圧縮空気を送り込んで空気を吹き付けることにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0035】

前記変色性成形体内にエンジンとシートと人形を配置し、車輪を取り付けて自動車玩具を得た。

前記自動車玩具は、多孔質層が乾燥状態では白色であり、多孔質層に水を付着させると透明化して、自動車の内部構造が視認される。

前記自動車の内部構造は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色の車になる。

再び多孔質層に水を付着させると自動車の内部構造が視認され、この様相変化は繰り返し行うことができた。

【0036】

比較例1

熱可塑性樹脂シートとして厚み2mmの青色ポリエステル樹脂板をクランプ部材で把持した後、ヒーターで加熱して軟化させた状態でお面の形の成形型(凸型)に位置決めし、成形型の内部空間に空気導通管を介して接続した真空ポンプを運転して空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより冷却して成形型より取り外し、成形体の不要な樹脂材を裁断して成形体を得た。

前記成形体上に、湿式法微粉末シリカ〔商品名:ニップシールE−1011、日本シリカ工業(株)製〕15部、ウレタン樹脂エマルジョン〔商品名:ハイドランAP−10、大日本インキ化学工業(株)製、(固形分33%)〕50部、分散剤0.2部、消泡剤0.3部、粘度調整剤2部、水10部、エチルアルコール5部、及び水性架橋剤5部を均一に攪拌混合してなるスプレーインキをスプレー塗装して多孔質層を設けて変色性立体物を得た。

【0037】

前記変色性立体物は、多孔質層が乾燥状態では白色のお面であり、前記多孔質層上に水を付着させるとその部分の多孔質層は透明化して、熱可塑性樹脂シートによる青色が視認されるものの、多孔質層の耐擦過性に乏しいため、繰り返しの使用により多孔質層が剥離して所望の変色効果を永続して発現できなかった。

【符号の説明】

【0038】

1 変色性成形体

2 熱可塑性樹脂シート

3 多孔質層

【技術分野】

【0001】

本発明は変色性成形体の製造方法に関する。更に詳細には、乾燥した状態と、水を付着させた吸液状態で異なる様相を示す変色性成形体の製造方法に関する。

【背景技術】

【0002】

従来、透明性プラスチック成形体表面に、低屈折率顔料とバインダー樹脂を含む塗料を用いて、スプレー塗装により多孔質層を設けた透視玩具が開示されている(例えば、特許文献1参照)。

前記玩具は、多孔質層が乾燥状態では不透明乃至半透明であり、多孔質層に水等の液体を吸液させると透明になるため、常態では不可視状態にある内部の様相は水を適用して透視することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−327772号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記玩具は、乾燥状態と、水を付着させた吸液状態で異なる様相を示す立体物として有用であるものの、多孔質層はスプレー塗装により形成されるため、低屈折率顔料とバインダー樹脂と溶剤とからなる塗料は微細な霧状となって成形体表面に付着する。その際、空気中で溶剤の蒸発量が多い場合は、塗膜中でバインダー樹脂の溶解性や分散性が低下し、不均一な状態に移行する。これにより、バインダー樹脂中での低屈折率顔料の分散性も大きく低下し、低屈折率顔料の凝集を生じ易くなるため、多孔質層中で低屈折率顔料の凝集体が粉状に点在して十分な被膜強度を発現できず、耐擦過性に乏しくなるため繰り返しの使用により多孔質層が剥離して所望の効果を永続して発現させ難くなる。

一方、空気中で溶剤の蒸発量が少ない場合は、基材上で塗料の垂れを生じ易く、均一な厚みの多孔質層を形成し難い。

本発明は、従来の立体物の不具合を解消しようとするものであって、耐擦過性に優れ、均一な多孔質層を備えた立体物を得るための製造方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明は、熱可塑性樹脂シート表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体の製造方法を要件とする。

更には、前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧して変色性シートを成形用金型に押しつけること、前記加熱して軟化させた変色性シートを、成形用金型上に配置し、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつけること、前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧すると共に、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつけること、多孔質層を設けていない側の変色性シートを成形用金型に押しつけて成形すること、熱可塑性樹脂シートと多孔質層の間に着色層を設けてなること等を要件とする。

【発明の効果】

【0006】

本発明は、成形体表面に設けた多孔質層の耐擦過性に優れ、しかも、均一な多孔質層を備えた繰り返しの実用性を満たす変色性成形体の製造方法を提供できる。

【図面の簡単な説明】

【0007】

【図1】本発明の変色性成形体の製造方法の一実施例を示す説明図である。

【発明を実施するための形態】

【0008】

前記多孔質層を設ける熱可塑性樹脂シートとしては、真空成形加工に用いられる種々材質の熱可塑性樹脂が使用でき、例えば、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリエチレンテレフタレート、アクリロニトリル−ブタジエン−スチレン、アクリロニトリル−スチレン、ポリアミド、ポリ塩化ビニリデン、ポリアセタール、ポリ塩化ビニル、ポリカーボネート、ポリアクリル、ポリスチレン、ポリカーボネートとポリブチレンテレフタレートの混合物、ポリカーボネートとアクリロニトリル−ブタジエン−スチレンの混合物等の樹脂あるいは樹脂混合物が用いられる。

【0009】

前記多孔質層は、低屈折率顔料をバインダー樹脂と共に分散状態に固着させた層である。

前記低屈折率顔料としては、珪酸及び/又は珪酸塩、バライト粉、硫酸バリウム、炭酸バリウム、炭酸カルシウム、石膏、クレー、タルク、アルミナホワイト、炭酸マグネシウム等が挙げられ、これらは屈折率が1.4〜1.8の範囲にあり、液状組成物を吸液すると良好な透明性を示すものである。

なお、前記珪酸塩としては、珪酸アルミニウム、珪酸アルミニウムカリウム、珪酸アルミニウムナトリウム、珪酸アルミニウムカルシウム、珪酸カリウム、珪酸カルシウム、珪酸カルシウムナトリウム、珪酸ナトリウム、珪酸マグネシウム、珪酸マグネシウムカリウム等が挙げられる。

前記低屈折率顔料の粒径は特に限定されるものではないが、0.03〜10.0μmのものが好適に用いられる。

又、前記低屈折率顔料は2種以上を併用することもできる。

なお、好適に用いられる低屈折率顔料としては珪酸が挙げられる。

前記珪酸は、乾式法により製造させる珪酸であってもよいが、湿式法により製造される珪酸(以下、湿式法珪酸と称する)が特に効果的であり、実用性を満たす。

この点を以下に説明する。

珪酸は非晶質の無定形珪酸として製造され、その製造方法により、四塩化ケイ素等のハロゲン化ケイ素の熱分解等の気相反応を用いる乾式法によるもの(以下、乾式法珪酸と称する)と、ケイ酸ナトリウム等の酸による分解等の液相反応を用いる湿式法によるものとに大別されるが、本発明の意図する多孔質層として機能させるためには、湿式法珪酸が最適である。

これは、乾式法珪酸と湿式法珪酸とでは構造が異なり、前記乾式法珪酸は珪酸が密に結合した三次元構造を形成するのに対して、湿式法珪酸は、珪酸が縮合して長い分子配列を形成した、所謂、二次元構造部分を有している。

従って、前記乾式法珪酸と比較して分子構造が粗になるため、湿式法珪酸を多孔質層に適用した場合、乾式法珪酸を用いる系と比較して乾燥状態における光の乱反射性に優れ、よって、常態での隠蔽性が大きくなるものと推察される。

又、前記多孔質層は水を吸液させるものであるから、湿式法珪酸は乾式法珪酸に比べて粒子表面にシラノール基として存在する水酸基が多く、親水性の度合いが大であり、好適に用いられる。

なお、前記多孔質層の常態での隠蔽性と吸液状態での透明性を調整するために、湿式法珪酸と共に、他の低屈折率顔料を併用することもできる。

【0010】

前記多孔質層中の低屈折率顔料は、粒子径、比表面積、吸油量等の性状に左右されるが、常態での隠蔽性と吸液状態での透明性を共に満足するためには、塗布量が1〜30g/m2であることが好ましく、より好ましくは、5〜20g/m2である。

1g/m2未満では、常態で十分な隠蔽性を得ることが困難であり、又、30g/m2を越えると吸液時に十分な透明性を得ることが困難である。

【0011】

前記低屈折率顔料はバインダー樹脂を結合剤として含むビヒクル中に分散され、熱可塑性樹脂シートに塗布した後、揮発分を乾燥させて多孔質層を形成する。

前記バインダー樹脂としては、ウレタン系樹脂、ナイロン樹脂、酢酸ビニル樹脂、アクリル酸エステル樹脂、アクリル酸エステル共重合樹脂、アクリルポリオール樹脂、塩化ビニル−酢酸ビニル共重合樹脂、マレイン酸樹脂、ポリエステル樹脂、スチレン樹脂、スチレン共重合樹脂、ポリエチレン樹脂、ポリカーボネート樹脂、エポキシ樹脂、スチレン−ブタジエン共重合樹脂、アクリロニトリル−ブタジエン共重合樹脂、メタクリル酸メチル−ブタジエン共重合樹脂、ブタジエン樹脂、クロロプレン樹脂、メラミン樹脂、及び前記各樹脂エマルジョン、カゼイン、澱粉、セルロース誘導体、ポリビニルアルコール、尿素樹脂、フェノール樹脂等が挙げられる。

前記低屈折率顔料とバインダー樹脂の混合比率は、低屈折率顔料の種類及び性状に左右されるが、好ましくは、低屈折率顔料1質量部に対してバインダー樹脂固形分0.5〜2質量部であり、より好ましくは、0.8〜1.5質量部である。低屈折率顔料1質量部に対してバインダー樹脂固形分が0.5質量部未満の場合には、前記多孔質層の実用的な皮膜強度を得ることが困難であり、2質量部を越える場合には、前記多孔質層内部への水の浸透性が悪くなる。

前記多孔質層は、一般的な塗膜と比較して着色剤に対するバインダー樹脂の混合比率が小さいため、十分な皮膜強度が得られ難い。そこで、耐擦過強度を高めるために、前記のバインダー樹脂のうち、ナイロン樹脂又はウレタン系樹脂を用いると効果的である。

前記ウレタン系樹脂としては、ポリエステル系ウレタン樹脂、ポリカーボネート系ウレタン樹脂、ポリエーテル系ウレタン樹脂等があり、2種以上を併用することもできる。又、前記樹脂が水に乳化分散したウレタン系エマルジョン樹脂や、イオン性を有するウレタン樹脂(ウレタンアイオノマー)自体のイオン基により乳化剤を必要とすることなく自己乳化して、水中に溶解乃至分散したコロイド分散型(アイオノマー型)ウレタン樹脂を用いることもできる。

なお、前記ウレタン系樹脂は水性ウレタン系樹脂又は油性ウレタン系樹脂のいずれを用いることもできるが、本発明においては水性ウレタン系樹脂、殊に、ウレタン系エマルジョン樹脂やコロイド分散型ウレタン系樹脂が好適に用いられる。

前記ウレタン系樹脂は単独で用いることもできるが、樹脂シートの種類や皮膜に必要とされる性能に応じて、他のバインダー樹脂を併用することもできる。ウレタン系樹脂以外のバインダー樹脂を併用する場合、実用的な皮膜強度を得るためには、前記多孔質層のバインダー樹脂中にウレタン系樹脂を固形分質量比率で30%以上含有させることが好ましい。前記バインダー樹脂において、架橋性のものは任意の架橋剤を添加して架橋させることにより、さらに皮膜強度を向上させることができる。

前記バインダー樹脂には、水との親和性に大小が存在するが、これらを組み合わせることにより、多孔質層中への浸透時間、浸透度合い、浸透後の乾燥の遅速を調整することができる。更には、適宜分散剤を添加して前記調整をコントロールすることができる。

【0012】

更に、前記多孔質層は、加熱成形時における皮膜の伸び率が常態の1.5倍以上であることが好ましい。

熱成形により前記熱可塑性樹脂シートを加熱、軟化させて金型に追従させることによって凹凸形状を有する成形体を得る際、熱可塑性樹脂シート自体の型に対する追従性のみならず、熱可塑性樹脂シートに形成された多孔質層についても同様の追従性が要求される。

多孔質層の追従性が悪いと成形後の多孔質層にひび割れを生じて良好な機能を発現でき難くなる。

前記追従性は多孔質層の伸び率で表され、成形の加熱条件下における多孔質層の最大長、即ち、多孔質層に張力を加えた状態で多孔質層が破断しない最大長が、熱及び応力の加わらない状態に対して1.5倍以上であれば成形体に形成する多孔質層の不良を回避することができる。

【0013】

前記多孔質層は公知の方法、例えば、スクリーン印刷、オフセット印刷、グラビヤ印刷、コーター、タンポ印刷、転写等の印刷手段、刷毛塗り、スプレー塗装、静電塗装、電着塗装、流し塗り、ローラー塗り、浸漬塗装等の手段により形成することができる。

【0014】

前記のように熱可塑性樹脂シートに多孔質層を設けて変色性シートが得られる。

また、前記多孔質層中には、天然雲母、合成雲母、偏平ガラス片、薄片状酸化アルミニウム等の芯物質の表面を金属酸化物で被覆した透明性金属光沢顔料、可逆熱変色性組成物を内包した可逆熱変色性マイクロカプセル顔料を添加したり、一般染料、顔料を添加することもできる。

【0015】

前記した熱可塑性樹脂シート表面には、多孔質層を形成するが、前記シートと多孔質層の間に着色層を設けたり、多孔質層上に着色像を設けることもできる。

また、熱可塑性樹脂シートの多孔質層を設けた側と反対の箇所に、成形を妨げない範疇で同様の多孔質層を設けたり、着色層(着色像を含む)を設けることもできる。

着色層(着色像を含む)に含まれる着色剤は、一般顔料、蛍光顔料、金属光沢顔料の他、前記透明性金属光沢顔料や可逆熱変色性組成物を内包した可逆熱変色性マイクロカプセル顔料を含有させることができる。

【0016】

前記変色性シートは、熱成形、即ち、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型する方法により変色性成形体が得られる。

前記熱成形は、真空成形、圧空成形、真空成形と圧空成形の併用が挙げられる。

真空成形は、変色性シートを加熱軟化させた後、成形型の成形面上へ固定し、真空吸引することでシートと成形型との間の間隙を減圧して前記シートを成形型の表面へ密着させ、然る後に、冷却して成形体の形状を固定し、脱型させて成形体を取り出す方法である。

なお、前記真空成形においては、凹型(メス型)を使用するストレート成形法、凸型(オス型)を使用するドレープ成形法、凹型(メス型)を使用し、シートをプラグで押し込むプラグアシスト成形法、シートを空気で半球状に膨らませて凸型(オス型)を使用するエアースリップ成形法、シートを空気で半球状に膨らませて凹型(メス型)を使用するリバースドロー成形法、プラグアシストとエアースリップを組み合わせたプラグアシスト・エアースリップ成形法、プラグアシストとリバースドローを組み合わせたプラグアシスト・リバースドロー成形法、シートを真空引きで伸張した後、凸型(オス型)を使用し、圧縮空気を吹き込むスナップバック成形法、シートを空気で半球状に膨らませ、プラグで加圧しながら押し込み、凹型(メス型)を使用するエアークッション成形法等の各種真空成形法が用いられる。

また、凹型(メス型)と凸型(オス型)を使用するマッチドモールド成形法、二枚のシートを加熱して凹型(メス型)間にするツインシート成形法を用いることもできる。

圧空成形は、変色性シートを加熱軟化させた後、成形型の成形面上へ固定し、成形型の存在しない側から加圧することでシートを成形型表面へ密着させ、然る後に、冷却して成形体の形状を固定し、脱型させて成形体を取り出す方法である。

また、真空成形と圧空成形の併用は、変色性シートを加熱軟化させた後、成形型の成形面上へ固定し、真空吸引すると共に、成形型の存在しない側から加圧してシートと成形型を密着させ、然る後に、冷却して成形体の形状を固定し、脱型させて成形体を取り出す方法である。

前記成形方法により変色性成形体を得る際、多孔質層を設けていない側の変色性シートを成形用金型に押しつけて成形することが好ましい。これは、成形用金型に多孔質層が接触して剥離することにより、乾燥した状態における隠蔽性を損なうことを防止するためである。また、多孔質層が剥離すると水を付着させた吸液状態で異なる様相を示すことも困難になる。

【0017】

前記のようにして得られる変色性成形体は、お面、車や船等の乗物玩具、人形用付属品、水鉄砲の標的、料理玩具、模擬食品玩具、日本地図や世界地図等の教習具に適用できる。

【実施例】

【0018】

以下に本発明の変色性成形体の製造方法について具体例に示す。

実施例1(図1参照)

熱可塑性樹脂シート2として厚み2mmの青色ポリエステル樹脂板上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層3を形成して変色性シートを得た。

【0019】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態でお面の形の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体1を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0020】

前記変色性成形体は、多孔質層が乾燥状態では白色のお面であり、前記多孔質層上に水を付着させるとその部分の多孔質層は透明化して、熱可塑性樹脂シートによる青色が視認される。

前記青色の箇所は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色のお面になる。

再び多孔質層に水を付着させると青色になり、この様相変化は繰り返し行うことができた。

【0021】

実施例2

熱可塑性樹脂シートとして厚み1mmの白色ポリスチレン樹脂板上に、茶色の非変色性インキを用いて、着色層を設けた。

次いで、前記着色層上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0022】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態でコップの形の成形型(凹型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0023】

前記変色性成形体は、多孔質層が乾燥状態では白色のコップであり、水を注いで多孔質層に水を付着させると多孔質層は透明化して、着色層による茶色が視認され、紅茶を注いだような様相が視認される。

前記茶色の箇所はコップ内の水を取り除いて多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色のコップになる。

再び水を注いで多孔質層に水を付着させると茶色になり、この様相変化は繰り返し行うことができた。

【0024】

実施例3

熱可塑性樹脂シートとして厚み0.3mmの透明ポリエステル樹脂板の裏面に、黒色、青色、緑色、茶色、黄色の非変色性インキを用いて、着色層(日本地図の絵柄と県名)を設けた。

次いで、前記透明ポリエステル板の表面の県名を設けた箇所の着色層の位置に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0025】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で日本地図の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0026】

前記変色性成形体は、多孔質層が乾燥状態では県名の箇所が白色の日本地図であり、多孔質層に水を付着させると透明化して、着色層による県名が透明ポリエステル板を透して視認される。

前記県名は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色になる。

再び水を付着させると県名が現出し、この様相変化は繰り返し行うことができた。

【0027】

実施例4

熱可塑性樹脂シートとして厚み1mmの白色ポリスチレン樹脂板上に、黒色、赤色、青色の非変色性インキを用いて、着色層(車の外観)を設けた。

次いで、前記着色層上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0028】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で自動車玩具の形の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0029】

前記変色性成形体に車輪を取り付けて自動車玩具を得た。

前記自動車玩具は、多孔質層が乾燥状態では白色であり、多孔質層に水を付着させると透明化して、着色層による青色の自動車が視認される。

前記青色の自動車は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色の車になる。

再び多孔質層に水を付着させると青色の自動車が現出し、この様相変化は繰り返し行うことができた。

【0030】

実施例5

熱可塑性樹脂シートとして厚み0.5mmの透明ポリカーボネート樹脂板上に、緑色と赤色の非変色性インキを用いて、着色層(花の絵柄)を設けた。

次いで、前記着色層上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0031】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で皿の形の成形型(凹型)に位置決めし、圧縮空気を送り込んで空気を吹き付けることにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0032】

前記変色性成形体は、多孔質層が乾燥状態では白色の皿であり、多孔質層に水を付着させると透明化して、着色層による花の絵柄が視認される。

前記花の絵柄は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色の皿になる。

再び水を注いで多孔質層に水を付着させると花の絵柄が現出し、この様相変化は繰り返し行うことができた。

【0033】

実施例6

熱可塑性樹脂シートとして厚み0.8mmの透明ポリエステル樹脂板上に、湿式法珪酸〔商品名:ニップシールE−200A、日本シリカ工業(株)製〕15部、ウレタンエマルジョン〔商品名:ハイドランHW−350、大日本インキ化学工業(株)製、固形分30%〕50部、水40部、シリコーン系消泡剤0.5部、水系インキ用増粘剤3部、エチレングリコール1部、イソシアネート系架橋剤3部を均一に混合、攪拌してなる白色スクリーン印刷用インキを用いて、100メッシュのスクリーン版にて全面にベタ印刷し、70℃で5分間乾燥硬化させて多孔質層を形成して変色性シートを得た。

【0034】

前記変色性シートをクランプ部材で把持した後、ヒーターで加熱して軟化させた状態で自動車玩具の形の成形型(凸型)に位置決めし、台座の空気導通管を介して接続した真空ポンプを作動させて空気を吸引すると共に、反対側から圧縮空気を送り込んで空気を吹き付けることにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより変色性シートを冷却して成形型より取り外し、不要な箇所のシートを裁断して変色性成形体を得た。

なお、変色性シートに設けられた多孔質層は成形時に成形型と接触することはなかった。

【0035】

前記変色性成形体内にエンジンとシートと人形を配置し、車輪を取り付けて自動車玩具を得た。

前記自動車玩具は、多孔質層が乾燥状態では白色であり、多孔質層に水を付着させると透明化して、自動車の内部構造が視認される。

前記自動車の内部構造は多孔質層が乾燥するにつれて視認されなくなり、完全に乾燥すると元の白色の車になる。

再び多孔質層に水を付着させると自動車の内部構造が視認され、この様相変化は繰り返し行うことができた。

【0036】

比較例1

熱可塑性樹脂シートとして厚み2mmの青色ポリエステル樹脂板をクランプ部材で把持した後、ヒーターで加熱して軟化させた状態でお面の形の成形型(凸型)に位置決めし、成形型の内部空間に空気導通管を介して接続した真空ポンプを運転して空気を吸引することにより、変色性シートを成形型の外部表面に密着させた。その後、冷却ファンにより冷却して成形型より取り外し、成形体の不要な樹脂材を裁断して成形体を得た。

前記成形体上に、湿式法微粉末シリカ〔商品名:ニップシールE−1011、日本シリカ工業(株)製〕15部、ウレタン樹脂エマルジョン〔商品名:ハイドランAP−10、大日本インキ化学工業(株)製、(固形分33%)〕50部、分散剤0.2部、消泡剤0.3部、粘度調整剤2部、水10部、エチルアルコール5部、及び水性架橋剤5部を均一に攪拌混合してなるスプレーインキをスプレー塗装して多孔質層を設けて変色性立体物を得た。

【0037】

前記変色性立体物は、多孔質層が乾燥状態では白色のお面であり、前記多孔質層上に水を付着させるとその部分の多孔質層は透明化して、熱可塑性樹脂シートによる青色が視認されるものの、多孔質層の耐擦過性に乏しいため、繰り返しの使用により多孔質層が剥離して所望の変色効果を永続して発現できなかった。

【符号の説明】

【0038】

1 変色性成形体

2 熱可塑性樹脂シート

3 多孔質層

【特許請求の範囲】

【請求項1】

熱可塑性樹脂シート表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体の製造方法。

【請求項2】

前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧して変色性シートを成形用金型に押しつける請求項1記載の変色性成形体の製造方法。

【請求項3】

前記加熱して軟化させた変色性シートを、成形用金型上に配置し、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつける請求項1記載の変色性成形体の製造方法。

【請求項4】

前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧すると共に、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつける請求項1記載の変色性成形体の製造方法。

【請求項5】

多孔質層を設けていない側の変色性シートを成形用金型に押しつけて成形する請求項1乃至4のいずれか一項に記載の変色性成形体の製造方法。

【請求項6】

熱可塑性樹脂シートと多孔質層の間に着色層を設けてなる請求項1乃至5のいずれか一項に記載の変色性成形体の製造方法。

【請求項1】

熱可塑性樹脂シート表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体の製造方法。

【請求項2】

前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧して変色性シートを成形用金型に押しつける請求項1記載の変色性成形体の製造方法。

【請求項3】

前記加熱して軟化させた変色性シートを、成形用金型上に配置し、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつける請求項1記載の変色性成形体の製造方法。

【請求項4】

前記加熱して軟化させた変色性シートを、成形用金型上に配置し、真空孔を介して成形用金型と変色性シートとの間を減圧すると共に、成形用金型を配置していない側から加圧して変色性シートを成形用金型に押しつける請求項1記載の変色性成形体の製造方法。

【請求項5】

多孔質層を設けていない側の変色性シートを成形用金型に押しつけて成形する請求項1乃至4のいずれか一項に記載の変色性成形体の製造方法。

【請求項6】

熱可塑性樹脂シートと多孔質層の間に着色層を設けてなる請求項1乃至5のいずれか一項に記載の変色性成形体の製造方法。

【図1】

【公開番号】特開2010−241028(P2010−241028A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−93734(P2009−93734)

【出願日】平成21年4月8日(2009.4.8)

【出願人】(000111890)パイロットインキ株式会社 (832)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月8日(2009.4.8)

【出願人】(000111890)パイロットインキ株式会社 (832)

【Fターム(参考)】

[ Back to top ]