外径測定装置及びこれを用いた外径測定方法

【課題】ホース用継手金具の軸心方向任意位置における外径を迅速かつ高精度に測定する。

【解決手段】外径測定装置1は、ブレーキホース用継手金具30の軸心C1方向と直交する直径方向に互いに対向して配設される一対の二次元レーザ式第1変位センサ6と、ブレーキホース用継手金具30の形状を測定する二次元レーザ式第2変位センサと、ブレーキホース用継手金具30を軸心C1方向に移動させるマイクロメータヘッド8(移動手段)と、を備える。一対の二次元レーザ式第1変位センサ6は、軸心C1方向に直交する平面である第1平面における、ブレーキホース用継手金具30の形状及び外径寸法を測定可能である。二次元レーザ式第2変位センサ7は、ブレーキホース用継手金具30の軸心C1を含む平面である第2平面における、ブレーキホース用継手金具30の形状を測定可能である。

【解決手段】外径測定装置1は、ブレーキホース用継手金具30の軸心C1方向と直交する直径方向に互いに対向して配設される一対の二次元レーザ式第1変位センサ6と、ブレーキホース用継手金具30の形状を測定する二次元レーザ式第2変位センサと、ブレーキホース用継手金具30を軸心C1方向に移動させるマイクロメータヘッド8(移動手段)と、を備える。一対の二次元レーザ式第1変位センサ6は、軸心C1方向に直交する平面である第1平面における、ブレーキホース用継手金具30の形状及び外径寸法を測定可能である。二次元レーザ式第2変位センサ7は、ブレーキホース用継手金具30の軸心C1を含む平面である第2平面における、ブレーキホース用継手金具30の形状を測定可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、柱状部材の軸心方向任意位置における外径を測定する装置(以下、単に外径測定装置と称す)、及びこれを用いた外径測定方法(以下、単に外径測定方法と称す)に関する。

【背景技術】

【0002】

軸心方向に同一もしくは複数の異なる外径を有する柱状部材を生産したり、部品として利用したりする際、前記柱状部材の外径の一部または全てを迅速に測定検査することが必要となる場合が多々ある。このような柱状部材としては、例えば、短尺パイプの一部外径を加締加工したホース継手金具や、異なる外径を有する複数の円形断面部位を軸心方向に同心状に加工された軸部材、あるいは異なる外径を有する部位を柱状に嵌合された嵌合部材等がある。

【0003】

例えば、車両用のブレーキホース用継手金具について、添付図5を参照しながら説明する。図5は車両用のブレーキホース用継手金具を示し、図(a)はその正面図、図(b)は図(a)の矢視A−Aを示す断面図である。この継手金具30は、ブレーキホースに差し込んで接続されるニップル31の軸心C1方向2箇所の外周に、加締部32,33が形成されている。

【0004】

この加締部32,33は、円周方向に8分割された加締爪を有する加締機によって、前記ニップル31の外周を求心方向に加締めて形成される。その際、加締部32,33には、8分割された加締爪と接触して円周状に圧接された圧接部33aが形成される一方、前記加締爪の非接触部33bは、圧接によって継手金具母材が塑性流動して盛り上がるため、目視によって見分けることが出来る。

【0005】

従って、ニップル31の加締部33断面においては、図5(b)の如く、加締爪によって加締められた対向する圧接部33aが8箇所形成されている。この様な圧接部33aにおける圧接部径dは、従来ノギスを用いて加工精度を測定検査していた。ところが、ホース性能に対する厳しい要求を満足させるためには、前記圧接部径dの厳密な管理が求められ、ノギスによる測定では正確な値が得られない。

【0006】

一方、従来例に係る円形部材の外径測定装置の実施例を、図6を参照しながら説明する。図6は、従来の一実施例に係る外径測定装置を示す全体構成図である。この外径測定装置40において、直径方向に対向配置された一対のレーザ変位計41,51の夫々には、レーザ光の受光素子42,52及び発光素子43,53が取り付けられており、これらの発光素子43,53から出射されたレーザ光が、前記円形部材Wの外周面で反射されて受光素子42,52によって受光され、受け取ったレーザ光の変位に基づき前記円形部材Wの外径を算出するものである(特許文献1参照)。

【0007】

この様な外径測定装置40は、軸心方向に等しい外径を有する円形部材Wの外径を1箇所測定することは可能であるが、図5を用いて説明した様な柱状部材の軸心方向複数個所の外径を測定することは不可能である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平4−24011号のマイクロフィルム

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上の様な状況に鑑みなされたものであって、本発明の目的とするところは、柱状部材の軸心方向任意位置における外径を測定可能な外径測定装置、及びこれを用いた柱状部材の任意位置における外径測定方法を提供するものである。

【課題を解決するための手段】

【0010】

第1の発明に係る外径測定装置が採用した手段は、柱状部材の軸心方向任意位置における外径を測定する装置であって、前記柱状部材をその軸心が垂直方向になる様に支持する支持部を有するホルダと、このホルダを挟み、このホルダ軸心と直交する直径方向の基台上に、互いに対向して配設された一対の二次元レーザ式第1変位センサと、前記ホルダ軸心から前記直径方向と交差する方向の基台上に配設された二次元レーザ式第2変位センサとを備えている。

【0011】

同時に、この外径測定装置は、前記基台に固定され、前記ホルダを垂直方向に昇降可能な昇降手段と、前記ホルダに支持された柱状部材の測定対象部位の、所定の基準位置から前記昇降手段によって昇降される垂直方向への移動距離を測定可能な垂直移動距離測定手段とを備えてなることを特徴とするものである。

【0012】

第2の発明に係る外径測定装置が採用した手段は、第1の発明の外径測定装置において、前記ホルダが、柱状部材の端部形状に合わせて前記支持部を形成され、交換可能な第1ホルダと、この第1ホルダが取付可能であって、前記基台に固定されたハウジング内で垂直方向に摺動可能に構成された第2ホルダとを備えてなることを特徴とするものである。

【0013】

第3の発明に係る外径測定装置が採用した手段は、第2の発明の外径測定装置において、圧縮ばねに挿入されたスラスト軸が、前記ハウジング内において垂直方向に摺動可能に収納されると共に、前記昇降手段が、前記圧縮ばねを圧縮させながら前記スラスト軸下端を上向きに接触支持することにより、前記第2ホルダを間接的に押し上げてなることを特徴とするものである。

【0014】

第3の発明に係る外径測定装置が採用した手段は、第2の発明の外径測定装置において、圧縮ばねに挿入されたスラスト軸が、前記ハウジング内において垂直方向に摺動可能に収納されると共に、前記昇降手段が、前記圧縮ばねを圧縮させながら前記スラスト軸下端を上向きに接触支持することにより、前記第2ホルダを間接的に押し上げてなることを特徴とするものである。

【0015】

第5の発明に係る外径測定方法が採用した手段は、柱状部材の軸心方向任意位置における外径を、第1〜4のいずれかの発明の外径測定装置を用いて測定する方法であって、測定対象部位の外径寸法が別の測定手段によって既知とされたマスターワークを前記ホルダの支持部にセットする。

【0016】

そして、前記二次元レーザ式第2変位センサのレーザ照射光をこのマスターワークに照射して表示画面に得られた立面図において、前記昇降手段を操作して前記マスターワークの測定対象部位まで上下移動させ、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記マスターワークに照射して表示画面に得られた平面図において、前記測定対象部位にカーソルを合わせて外径寸法を測定し、測定したこの外径寸法を前記マスターワークの既知の外径寸法値に較正する。

【0017】

次いで、前記柱状部材を前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこの柱状部材に照射して表示画面に得られた立面図において、前記昇降手段を操作して前記柱状部材の測定対象部位まで上下移動させると共に、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記柱状部材に照射して表示画面に得られた平面図において、前記測定対象部位にカーソルを合わせてこの外径寸法を測定することを特徴とするものである。

【0018】

第6の発明に係る外径測定方法が採用した手段は、第5の発明の外径測定方法において、前記柱状部材がホース継手金具であって、この継手金具に加工された加締部の外径寸法を測定することを特徴とするものである。

【発明の効果】

【0019】

第1の発明に係る外径測定装置によれば、前記柱状部材をその軸心が垂直方向になる様に支持する支持部を有するホルダと、このホルダを挟み、このホルダ軸心と直交する直径方向の基台上に、互いに対向して配設された一対の二次元レーザ式第1変位センサと、前記ホルダ軸心から前記直径方向と交差する方向の基台上に配設された二次元レーザ式第2変位センサとを備えている。

【0020】

同時に、この外径測定装置は、前記基台に固定され、前記ホルダを垂直方向に昇降可能な昇降手段と、前記ホルダに支持された柱状部材の測定対象部位の、所定の基準位置から前記昇降手段によって昇降される垂直方向への移動距離を測定可能な垂直移動距離測定手段とを備えてなるので、柱状部材の軸心方向に任意な位置における外径が測定できる。

【0021】

また、第2の発明に係る外径測定装置によれば、前記ホルダが、柱状部材の形状に合わせて前記支持部が形成され、交換可能な第1ホルダと、この第1ホルダが取付可能であって、前記基台に固定されたハウジング内で垂直方向に摺動可能に構成された第2ホルダとを備えてなるので、前記柱状部材が種々の外径や形状を有するものであっても、これら外径や形状に合わせた支持部を形成した前記第1ホルダを準備して交換すれば、簡便に対応可能である。

【0022】

更に、第3の発明に係る外径測定装置によれば、圧縮ばねに挿入されたスラスト軸が、前記ハウジング内において垂直方向に摺動可能に収納されると共に、前記昇降手段が、前記圧縮ばねを圧縮させながら前記スラスト軸下端を上向きに接触支持することにより、前記第2ホルダを間接的に押し上げてなるので、前記昇降手段の昇降に伴なって柱状部材の昇降不良が発生して、前記柱状部材の測定対象部位以外の外径を測定してしまうことが無い。

【0023】

また更に、第4の発明に係る外径測定装置によれば、前記第2ホルダ上部に凹状のホルダ支持孔が形成され、前記第1ホルダがこのホルダ支持孔に垂直方向に摺動可能に収納される一方、前記第2ホルダに形成されたホルダ支持孔底面もしくは前記第1ホルダの底面に磁石が埋め込まれてなるので、上記同様、前記昇降手段の昇降に伴なって柱状部材の昇降不良が発生して、前記柱状部材の測定ミスをすることが無い。

【0024】

一方、第5の発明に係る外径測定方法によれば、柱状部材の軸心方向任意位置における外径を、第1〜4のいずれかの発明の外径測定装置を用いて測定する方法であって、測定対象部位の外径寸法が別の測定手段によって既知とされたマスターワークを前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこのマスターワークに照射して、前記昇降手段を操作して前記マスターワークの測定対象部位まで上下移動させ、その後、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記マスターワークに照射して、前記測定対象部位にカーソルを合わせて外径寸法を測定し、測定したこの外径寸法を前記マスターワークの既知の外径寸法値に較正する。

【0025】

次いで、前記柱状部材を前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこの柱状部材に照射し、前記昇降手段を操作して前記柱状部材の測定対象部位まで上下移動させると共に、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記柱状部材に照射して表示画面に得られた平面図において、前記測定対象部位にカーソルを合わせてこの外径寸法を測定するので、柱状部材の任意位置の外径が容易に測定可能となる。

【0026】

また、第6の発明に係る外径測定方法によれば、前記柱状部材がホース継手金具であって、この継手金具に加工された加締部の外径寸法を測定するので、前記加締部の外径を迅速且つ高精度に測定可能となった。

【図面の簡単な説明】

【0027】

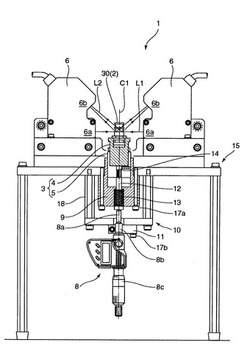

【図1】本発明の実施の形態に係る外径測定装置を一部断面で示す正面図である。

【図2】図1に示した外径測定装置を側面視した側面図である。

【図3】図1に示した外径測定装置を平面視した平面図である。

【図4】図1に示した外径測定装置の要部断面を示す要部詳細断面図である。

【図5】車両用のブレーキホース用継手金具を示し、図(a)はその正面図、図(b)は図(a)の矢視A−Aを示す断面図である。

【図6】従来の一実施例に係る外径測定装置を示す全体構成図である。

【発明を実施するための形態】

【0028】

以下、本発明に係る実施の形態について、添付図1〜4及び前図5を参照しながら説明する。図1は本発明の実施の形態に係る柱状部材の外径測定装置を一部断面で示す正面図、図2は図1に示した外径測定装置を側面視した側面図、図3は図1に示した外径測定装置を平面視した平面図、図4は図1に示した外径測定装置の要部詳細を示す要部詳細断面図である。

【0029】

本発明の実施の形態に係る外径測定装置1は、上述したブレーキホース用継手金具30の加締部32,33における圧接部径を測定するための外径測定装置の一実施例である。

【0030】

即ち、この外径測定装置1は、図5に示したブレーキホース用継手金具30の軸心C1方向に、測定対象部位となる2箇所の加締部32,33を有する柱状部材2の圧接部径dを測定する装置である。この外径測定装置1は、前記ブレーキホース用継手金具30を、その軸心C1が垂直方向になる様に支持する支持部4aを有するホルダ3と、このホルダ3を挟み、このホルダ3の軸心(C1と同一)と直交する直径方向C2の基台15上に、互いに対向する一対の二次元レーザ式第1変位センサ6とが配設されている。

【0031】

同時に、この外径測定装置1は、前記基台15上において前記ホルダ3の軸心(C1と同一)から前記直径方向C2と交差する方向に配設された二次元レーザ式第2変位センサ7と、前記基台15の下方に配設されたマイクロメータヘッド8を備えている。このマイクロメータヘッド8を固定する台座10は、六角支柱18によって前記基台15の下部に取り付けられている。

【0032】

マイクロメータヘッド8は、前記ホルダ3を垂直方向に昇降可能な昇降手段と、前記ホルダ3に支持された柱状部材2の測定対象部位となる加締部32,33の、所定の基準位置から前記昇降手段によって昇降される垂直方向への移動距離を測定可能な垂直移動距離測定手段とを兼ね備えているので好ましい。

【0033】

前記ホルダ3としては、種々のブレーキホース用継手金具30の形状に合わせて前記支持部4aが形成され、交換可能な第1ホルダ4と、この第1ホルダ4が取付可能であって、前記基台15にボルト17aで固定されたハウジング9内で垂直方向(C1と同一方向)に摺動可能に構成された第2ホルダ5からなるのが好ましい。

【0034】

前記二次元レーザ式第1変位センサ6や二次元レーザ式第2変位センサ7としては、例えば、株式会社キーエンス製の二次元レーザ変位センサLJ−Gシリーズ等を用いることが出来る。これら二次元レーザ式第1変位センサ6及び二次元レーザ式第2変位センサ7によれば、照射部6a,7aから夫々照射された帯状のレーザ照射光L1は、測定対象のブレーキホース用継手金具30の外表面に反射されたレーザ反射光L2として受光部6b,7bに夫々受光される。

【0035】

そして、前記二次元レーザ式第1変位センサ6及び二次元レーザ式第2変位センサ7内に夫々内蔵された結像素子上に結像させ、位置・形状の変化を検出することによって、変位や形状測定を可能としている。

【0036】

また、前記マイクロメータヘッド8としては、例えば、株式会社ミツトヨ製のMHN−Mシリーズ等を用いることが出来る。このマイクロメータヘッド8のステム部8bが、マイクロメータ取付部材11によって前記台座10にボルト17bで固定されている。前記二次元レーザ式第1変位センサ6、二次元レーザ式第2変位センサ7及びマイクロメータヘッド8は、デジタル表示出力式であるのが、測定値を瞬時に判読可能な点で好ましい。

【0037】

更に、この外径測定装置1の基台15に固定されたハウジング9内には、圧縮ばね13に挿入されたスラスト軸12が垂直方向に摺動可能に収納されると共に、スラスト軸12先端に形成された雄ネジと第2ホルダ5に形成された雌ネジとによって螺合部12aが構成されている。そして、前記マイクロメータヘッド8の測定子8aが、前記圧縮ばね13を圧縮させながら前記スラスト軸下端12bを上向きに接触支持し、このスラスト軸12上端の螺合部12aを介して、前記第2ホルダ5を間接的に押し上げる様に構成されている。

【0038】

前記第2ホルダ5のホルダ支持孔5a底面には、止めネジ16aに固定された磁石14が取り付けられ、前記ホルダ支持孔5aに嵌入された第1ホルダ4が浮き上がるのを防止している。そのため、前記第1ホルダ4は磁石に吸着される鉄等の材質で構成されるか、少なくとも前記第1ホルダ4の底面に鉄製の板を接着して構成する必要がある。前記磁石14は、第2ホルダ5のホルダ支持孔5a底面ではなく、第1ホルダ4の底面に埋め込んで構成しても良い。この場合には、前記第2ホルダ5を磁石に吸着される鉄等の材質で構成するか、少なくとも前記第2ホルダ5のホルダ支持孔5a底面に鉄製の板を接着して構成する必要がある。

【0039】

本発明に係る外径測定装置は、ホルダ3に支持された前記柱状部材2を、図示しない駆動源により回転させながら、前記二次元レーザ式第2センサ7のレーザ照射光をこの柱状部材2に照射して、得られた反射光L2による結像情報を基に、予め設定された制御手段の指令によって前記昇降手段を制御して、前記柱状部材2の測定対象部位が所定の高さ位置になる様に構成することも出来る。

【0040】

以上の様な構成によって、前記マイクロメータヘッド8のバーニア8cを回転操作することにより、測定子8aを上昇または下降させて、ブレーキホース用継手金具30の加締部32,33における圧接部外径dを測定する際、摺動部の抵抗によってスラスト軸下端12bと測定子8a間に隙間を生ずることなく測定可能となる。

【0041】

即ち、前記測定子8aを下降させる際、前記第2ホルダ5とハウジング9間等の摩擦抵抗により、前記第2ホルダ5より上方の部材が下降して来なくなり、前記スラスト軸下端12aと前記マイクロメータヘッド8の測定子8a先端間に隙間を生じる結果、測定対象部位とは異なる部位の外径を測定してしまうという測定ミスを生じるが、前記測定子8aが、前記圧縮ばね13を圧縮させながら前記スラスト軸下端12aを上向きに接触支持して、前記第2ホルダ5を押し上げる様に構成されてなるので、前記隙間に起因する測定ミスを回避することが出来る。

【0042】

次に、本発明の実施の形態に係る外径測定方法について、以下、前記ブレーキホース用継手金具30を柱状部材2とし、この継手金具30の加締部32,33における圧接部径dを測定する外径測定の一実施例を説明する。

【0043】

先ず、図5に示したブレーキホース用継手金具30の外径及び高さと大きく寸法が異なることのない任意形状のマスターワークを準備する。このマスターワークの測定対象部位(高さ方向及び円周方向の部位)を定め、別の測定手段、例えば、マイクロメータによって前記測定対象部位の外径を精度良く測定し、この測定した測定対象部位の外径寸法dmを、図示しない演算装置に入力しておく。

【0044】

次いで、前記マスターワークを、図1や図4に示したブレーキホース用継手金具30と同様に、第1ホルダ4の支持部4aにセットし、二次元レーザ式第2変位センサ7のレーザ照射光L1をこのマスターワークに照射する。そして、前記二次元レーザ式第2変位センサ7の図示しない表示画面に得られた立面図において、マイクロメータヘッド8のバーニア8cを回転操作することにより、測定子8aを上昇または下降させて、前記マイクロメータによって測定した高さ方向の測定対象部位にカーソルを一致させる。

【0045】

その後、前記一対の二次元レーザ式第1変位センサ6を前記マスターワークに照射し、このマスターワークを円周方向に回転させて、前記マイクロメータによって測定した円周方向の測定対象部位に一致する外径部を、前記表示画面に平面図として表示させる。

【0046】

そして、この表示画面の測定対象部位にカーソルを合わせて、前記マスターワークと前記一対の二次元レーザ式第1変位センサ6間の一方の距離S1及び他方の距離S2を測定し、前記演算装置によって、前記一対の二次元レーザ式第1変位センサ6間の距離が(S1+S2+dm)と算出される。

【0047】

次いで、測定対象であるブレーキホース用継手金具30を前記第1ホルダ4の支持部4aにセットし、前記二次元レーザ式第2変位センサ7のレーザ照射光L1をこのブレーキホース用継手金具30に照射して表示画面に得られた立面図において、前記マイクロメータヘッド8のバーニア8aを回転操作しながら、測定子8aを上昇または下降させて、前記ブレーキホース用継手金具30の高さ方向の測定対象部位のうち、まず加締部33にカーソルを一致させる。

【0048】

そして、前記一対の二次元レーザ式第1変位センサ6のレーザ照射光L1を、前記ブレーキホース用継手金具30に照射し、この継手金具30を円周方向に順次回転させながら、前記加締部33における4組の圧接部33aを表示画面に平面図として表示させる。そして今、この圧接部33aの一組にカーソルを合わせて、前記圧接部33aと前記一対の二次元レーザ式第1変位センサ6間の一方の距離S1'及び他方の距離S2'を測定する。

【0049】

すると、前記演算装置に、圧接部33aと前記一対の二次元レーザ式第1変位センサ6間の距離S1',S2'が入力され、前記圧接部33aの外径寸法dが、(S1+S2+dm)−(S1'+S2')として算出されるのである。前記圧接部33aの他の3組の外径寸法についても、同様に測定される。次いで、前記同様、加締部32にカーソルを合わせてこれら4組の圧接部外径寸法を測定する。

【0050】

前記第1ホルダ4は、同一の形状と寸法を有する柱状部材2を測定する限り変更する必要は無いが、異なる形状や寸法を有する柱状部材2を測定する際は、支持部4aをそれらの形状と寸法に合致させたものに製作し直す必要がある。一方、マスターワークについては、柱状部材2の外径及び高さと大きく寸法が異なることがなければ、任意形状のものを用いることが出来る。

【0051】

以上説明した通り、本発明の実施の形態1に係る外径測定装置によれば、前記柱状部材を支持するホルダと、このホルダを挟み、このホルダ軸心と直交する直径方向に、互いに対向して配設された一対の二次元レーザ式第1変位センサと、前記ホルダ軸心から前記直径方向と交差する方向に配設された二次元レーザ式第2変位センサと、前記ホルダを垂直方向に昇降可能な昇降手段と、前記ホルダに支持された柱状部材の測定対象部位の、所定の基準位置から垂直方向への移動距離を測定可能な垂直移動距離測定手段とを備えてなるので、柱状部材の軸心方向に任意な位置の外径を測定できる。

【0052】

また、本発明に係る外径測定方法によれば、上記外径測定装置を用いて柱状部材の外径を測定する方法であって、前記昇降手段、一対の二次元レーザ式第1変位センサ、二次元レーザ式第2変位センサとによって、マスターワークの外径寸法を測定し、測定したこの外径部寸法をマスターワークの既知の外径寸法値に較正する。

【0053】

次いで、前記柱状部材を前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこの柱状部材に照射しながら、前記昇降手段を操作して測定対象部位まで上下移動させると共に、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記柱状部材に照射して、前記測定対象部位にカーソルを合わせてこの外径寸法を測定するので、柱状部材の軸心方向任意位置の外径が容易に測定可能となる。

【0054】

本発明に係る外径測定装置及びこれを用いた外径測定方法は、説明の理解を容易にするため、柱状部材の軸心方向任意位置における外径を測定する測定装置及び測定方法として説明したが、測定対象は柱状部材に限定することなく任意の非円形断面の部材でも測定可能である。また、外径測定に限らず、任意の外形寸法の測定も可能である。

【符号の説明】

【0055】

C1:ブレーキホース用継手金具の軸心,

C2:ホルダ軸心(C1と同一)と直交する直径方向,

d:圧接部外径寸法,

L1:レーザ照射光, L2:レーザ反射光,

1:柱状部材の外径測定装置, 2:柱状部材,

3:ホルダ,

4:第1ホルダ, 4a:支持部,

5:第2ホルダ, 5a:ホルダ支持孔,

6:二次元レーザ式第1変位センサ, 6a:照射部, 6b:受光部,

7:二次元レーザ式第2変位センサ, 7a:照射部, 7b:受光部,

8:マイクロメータヘッド, 8a:測定子, 8b:ステム部, 8c:バーニア,

9:ハウジング, 10:台座, 11:マイクロメータ取付部材,

12:スラスト軸, 12a:螺合部, 12b:スラスト軸下端,

13:圧縮ばね, 14:磁石, 15:基台,

16a:止めネジ, 17a,17b:ボルト, 18:六角支柱,

30:ブレーキホース用継手金具,

32,33:加締部, 33a:圧接部

【技術分野】

【0001】

本発明は、柱状部材の軸心方向任意位置における外径を測定する装置(以下、単に外径測定装置と称す)、及びこれを用いた外径測定方法(以下、単に外径測定方法と称す)に関する。

【背景技術】

【0002】

軸心方向に同一もしくは複数の異なる外径を有する柱状部材を生産したり、部品として利用したりする際、前記柱状部材の外径の一部または全てを迅速に測定検査することが必要となる場合が多々ある。このような柱状部材としては、例えば、短尺パイプの一部外径を加締加工したホース継手金具や、異なる外径を有する複数の円形断面部位を軸心方向に同心状に加工された軸部材、あるいは異なる外径を有する部位を柱状に嵌合された嵌合部材等がある。

【0003】

例えば、車両用のブレーキホース用継手金具について、添付図5を参照しながら説明する。図5は車両用のブレーキホース用継手金具を示し、図(a)はその正面図、図(b)は図(a)の矢視A−Aを示す断面図である。この継手金具30は、ブレーキホースに差し込んで接続されるニップル31の軸心C1方向2箇所の外周に、加締部32,33が形成されている。

【0004】

この加締部32,33は、円周方向に8分割された加締爪を有する加締機によって、前記ニップル31の外周を求心方向に加締めて形成される。その際、加締部32,33には、8分割された加締爪と接触して円周状に圧接された圧接部33aが形成される一方、前記加締爪の非接触部33bは、圧接によって継手金具母材が塑性流動して盛り上がるため、目視によって見分けることが出来る。

【0005】

従って、ニップル31の加締部33断面においては、図5(b)の如く、加締爪によって加締められた対向する圧接部33aが8箇所形成されている。この様な圧接部33aにおける圧接部径dは、従来ノギスを用いて加工精度を測定検査していた。ところが、ホース性能に対する厳しい要求を満足させるためには、前記圧接部径dの厳密な管理が求められ、ノギスによる測定では正確な値が得られない。

【0006】

一方、従来例に係る円形部材の外径測定装置の実施例を、図6を参照しながら説明する。図6は、従来の一実施例に係る外径測定装置を示す全体構成図である。この外径測定装置40において、直径方向に対向配置された一対のレーザ変位計41,51の夫々には、レーザ光の受光素子42,52及び発光素子43,53が取り付けられており、これらの発光素子43,53から出射されたレーザ光が、前記円形部材Wの外周面で反射されて受光素子42,52によって受光され、受け取ったレーザ光の変位に基づき前記円形部材Wの外径を算出するものである(特許文献1参照)。

【0007】

この様な外径測定装置40は、軸心方向に等しい外径を有する円形部材Wの外径を1箇所測定することは可能であるが、図5を用いて説明した様な柱状部材の軸心方向複数個所の外径を測定することは不可能である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平4−24011号のマイクロフィルム

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上の様な状況に鑑みなされたものであって、本発明の目的とするところは、柱状部材の軸心方向任意位置における外径を測定可能な外径測定装置、及びこれを用いた柱状部材の任意位置における外径測定方法を提供するものである。

【課題を解決するための手段】

【0010】

第1の発明に係る外径測定装置が採用した手段は、柱状部材の軸心方向任意位置における外径を測定する装置であって、前記柱状部材をその軸心が垂直方向になる様に支持する支持部を有するホルダと、このホルダを挟み、このホルダ軸心と直交する直径方向の基台上に、互いに対向して配設された一対の二次元レーザ式第1変位センサと、前記ホルダ軸心から前記直径方向と交差する方向の基台上に配設された二次元レーザ式第2変位センサとを備えている。

【0011】

同時に、この外径測定装置は、前記基台に固定され、前記ホルダを垂直方向に昇降可能な昇降手段と、前記ホルダに支持された柱状部材の測定対象部位の、所定の基準位置から前記昇降手段によって昇降される垂直方向への移動距離を測定可能な垂直移動距離測定手段とを備えてなることを特徴とするものである。

【0012】

第2の発明に係る外径測定装置が採用した手段は、第1の発明の外径測定装置において、前記ホルダが、柱状部材の端部形状に合わせて前記支持部を形成され、交換可能な第1ホルダと、この第1ホルダが取付可能であって、前記基台に固定されたハウジング内で垂直方向に摺動可能に構成された第2ホルダとを備えてなることを特徴とするものである。

【0013】

第3の発明に係る外径測定装置が採用した手段は、第2の発明の外径測定装置において、圧縮ばねに挿入されたスラスト軸が、前記ハウジング内において垂直方向に摺動可能に収納されると共に、前記昇降手段が、前記圧縮ばねを圧縮させながら前記スラスト軸下端を上向きに接触支持することにより、前記第2ホルダを間接的に押し上げてなることを特徴とするものである。

【0014】

第3の発明に係る外径測定装置が採用した手段は、第2の発明の外径測定装置において、圧縮ばねに挿入されたスラスト軸が、前記ハウジング内において垂直方向に摺動可能に収納されると共に、前記昇降手段が、前記圧縮ばねを圧縮させながら前記スラスト軸下端を上向きに接触支持することにより、前記第2ホルダを間接的に押し上げてなることを特徴とするものである。

【0015】

第5の発明に係る外径測定方法が採用した手段は、柱状部材の軸心方向任意位置における外径を、第1〜4のいずれかの発明の外径測定装置を用いて測定する方法であって、測定対象部位の外径寸法が別の測定手段によって既知とされたマスターワークを前記ホルダの支持部にセットする。

【0016】

そして、前記二次元レーザ式第2変位センサのレーザ照射光をこのマスターワークに照射して表示画面に得られた立面図において、前記昇降手段を操作して前記マスターワークの測定対象部位まで上下移動させ、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記マスターワークに照射して表示画面に得られた平面図において、前記測定対象部位にカーソルを合わせて外径寸法を測定し、測定したこの外径寸法を前記マスターワークの既知の外径寸法値に較正する。

【0017】

次いで、前記柱状部材を前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこの柱状部材に照射して表示画面に得られた立面図において、前記昇降手段を操作して前記柱状部材の測定対象部位まで上下移動させると共に、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記柱状部材に照射して表示画面に得られた平面図において、前記測定対象部位にカーソルを合わせてこの外径寸法を測定することを特徴とするものである。

【0018】

第6の発明に係る外径測定方法が採用した手段は、第5の発明の外径測定方法において、前記柱状部材がホース継手金具であって、この継手金具に加工された加締部の外径寸法を測定することを特徴とするものである。

【発明の効果】

【0019】

第1の発明に係る外径測定装置によれば、前記柱状部材をその軸心が垂直方向になる様に支持する支持部を有するホルダと、このホルダを挟み、このホルダ軸心と直交する直径方向の基台上に、互いに対向して配設された一対の二次元レーザ式第1変位センサと、前記ホルダ軸心から前記直径方向と交差する方向の基台上に配設された二次元レーザ式第2変位センサとを備えている。

【0020】

同時に、この外径測定装置は、前記基台に固定され、前記ホルダを垂直方向に昇降可能な昇降手段と、前記ホルダに支持された柱状部材の測定対象部位の、所定の基準位置から前記昇降手段によって昇降される垂直方向への移動距離を測定可能な垂直移動距離測定手段とを備えてなるので、柱状部材の軸心方向に任意な位置における外径が測定できる。

【0021】

また、第2の発明に係る外径測定装置によれば、前記ホルダが、柱状部材の形状に合わせて前記支持部が形成され、交換可能な第1ホルダと、この第1ホルダが取付可能であって、前記基台に固定されたハウジング内で垂直方向に摺動可能に構成された第2ホルダとを備えてなるので、前記柱状部材が種々の外径や形状を有するものであっても、これら外径や形状に合わせた支持部を形成した前記第1ホルダを準備して交換すれば、簡便に対応可能である。

【0022】

更に、第3の発明に係る外径測定装置によれば、圧縮ばねに挿入されたスラスト軸が、前記ハウジング内において垂直方向に摺動可能に収納されると共に、前記昇降手段が、前記圧縮ばねを圧縮させながら前記スラスト軸下端を上向きに接触支持することにより、前記第2ホルダを間接的に押し上げてなるので、前記昇降手段の昇降に伴なって柱状部材の昇降不良が発生して、前記柱状部材の測定対象部位以外の外径を測定してしまうことが無い。

【0023】

また更に、第4の発明に係る外径測定装置によれば、前記第2ホルダ上部に凹状のホルダ支持孔が形成され、前記第1ホルダがこのホルダ支持孔に垂直方向に摺動可能に収納される一方、前記第2ホルダに形成されたホルダ支持孔底面もしくは前記第1ホルダの底面に磁石が埋め込まれてなるので、上記同様、前記昇降手段の昇降に伴なって柱状部材の昇降不良が発生して、前記柱状部材の測定ミスをすることが無い。

【0024】

一方、第5の発明に係る外径測定方法によれば、柱状部材の軸心方向任意位置における外径を、第1〜4のいずれかの発明の外径測定装置を用いて測定する方法であって、測定対象部位の外径寸法が別の測定手段によって既知とされたマスターワークを前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこのマスターワークに照射して、前記昇降手段を操作して前記マスターワークの測定対象部位まで上下移動させ、その後、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記マスターワークに照射して、前記測定対象部位にカーソルを合わせて外径寸法を測定し、測定したこの外径寸法を前記マスターワークの既知の外径寸法値に較正する。

【0025】

次いで、前記柱状部材を前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこの柱状部材に照射し、前記昇降手段を操作して前記柱状部材の測定対象部位まで上下移動させると共に、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記柱状部材に照射して表示画面に得られた平面図において、前記測定対象部位にカーソルを合わせてこの外径寸法を測定するので、柱状部材の任意位置の外径が容易に測定可能となる。

【0026】

また、第6の発明に係る外径測定方法によれば、前記柱状部材がホース継手金具であって、この継手金具に加工された加締部の外径寸法を測定するので、前記加締部の外径を迅速且つ高精度に測定可能となった。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る外径測定装置を一部断面で示す正面図である。

【図2】図1に示した外径測定装置を側面視した側面図である。

【図3】図1に示した外径測定装置を平面視した平面図である。

【図4】図1に示した外径測定装置の要部断面を示す要部詳細断面図である。

【図5】車両用のブレーキホース用継手金具を示し、図(a)はその正面図、図(b)は図(a)の矢視A−Aを示す断面図である。

【図6】従来の一実施例に係る外径測定装置を示す全体構成図である。

【発明を実施するための形態】

【0028】

以下、本発明に係る実施の形態について、添付図1〜4及び前図5を参照しながら説明する。図1は本発明の実施の形態に係る柱状部材の外径測定装置を一部断面で示す正面図、図2は図1に示した外径測定装置を側面視した側面図、図3は図1に示した外径測定装置を平面視した平面図、図4は図1に示した外径測定装置の要部詳細を示す要部詳細断面図である。

【0029】

本発明の実施の形態に係る外径測定装置1は、上述したブレーキホース用継手金具30の加締部32,33における圧接部径を測定するための外径測定装置の一実施例である。

【0030】

即ち、この外径測定装置1は、図5に示したブレーキホース用継手金具30の軸心C1方向に、測定対象部位となる2箇所の加締部32,33を有する柱状部材2の圧接部径dを測定する装置である。この外径測定装置1は、前記ブレーキホース用継手金具30を、その軸心C1が垂直方向になる様に支持する支持部4aを有するホルダ3と、このホルダ3を挟み、このホルダ3の軸心(C1と同一)と直交する直径方向C2の基台15上に、互いに対向する一対の二次元レーザ式第1変位センサ6とが配設されている。

【0031】

同時に、この外径測定装置1は、前記基台15上において前記ホルダ3の軸心(C1と同一)から前記直径方向C2と交差する方向に配設された二次元レーザ式第2変位センサ7と、前記基台15の下方に配設されたマイクロメータヘッド8を備えている。このマイクロメータヘッド8を固定する台座10は、六角支柱18によって前記基台15の下部に取り付けられている。

【0032】

マイクロメータヘッド8は、前記ホルダ3を垂直方向に昇降可能な昇降手段と、前記ホルダ3に支持された柱状部材2の測定対象部位となる加締部32,33の、所定の基準位置から前記昇降手段によって昇降される垂直方向への移動距離を測定可能な垂直移動距離測定手段とを兼ね備えているので好ましい。

【0033】

前記ホルダ3としては、種々のブレーキホース用継手金具30の形状に合わせて前記支持部4aが形成され、交換可能な第1ホルダ4と、この第1ホルダ4が取付可能であって、前記基台15にボルト17aで固定されたハウジング9内で垂直方向(C1と同一方向)に摺動可能に構成された第2ホルダ5からなるのが好ましい。

【0034】

前記二次元レーザ式第1変位センサ6や二次元レーザ式第2変位センサ7としては、例えば、株式会社キーエンス製の二次元レーザ変位センサLJ−Gシリーズ等を用いることが出来る。これら二次元レーザ式第1変位センサ6及び二次元レーザ式第2変位センサ7によれば、照射部6a,7aから夫々照射された帯状のレーザ照射光L1は、測定対象のブレーキホース用継手金具30の外表面に反射されたレーザ反射光L2として受光部6b,7bに夫々受光される。

【0035】

そして、前記二次元レーザ式第1変位センサ6及び二次元レーザ式第2変位センサ7内に夫々内蔵された結像素子上に結像させ、位置・形状の変化を検出することによって、変位や形状測定を可能としている。

【0036】

また、前記マイクロメータヘッド8としては、例えば、株式会社ミツトヨ製のMHN−Mシリーズ等を用いることが出来る。このマイクロメータヘッド8のステム部8bが、マイクロメータ取付部材11によって前記台座10にボルト17bで固定されている。前記二次元レーザ式第1変位センサ6、二次元レーザ式第2変位センサ7及びマイクロメータヘッド8は、デジタル表示出力式であるのが、測定値を瞬時に判読可能な点で好ましい。

【0037】

更に、この外径測定装置1の基台15に固定されたハウジング9内には、圧縮ばね13に挿入されたスラスト軸12が垂直方向に摺動可能に収納されると共に、スラスト軸12先端に形成された雄ネジと第2ホルダ5に形成された雌ネジとによって螺合部12aが構成されている。そして、前記マイクロメータヘッド8の測定子8aが、前記圧縮ばね13を圧縮させながら前記スラスト軸下端12bを上向きに接触支持し、このスラスト軸12上端の螺合部12aを介して、前記第2ホルダ5を間接的に押し上げる様に構成されている。

【0038】

前記第2ホルダ5のホルダ支持孔5a底面には、止めネジ16aに固定された磁石14が取り付けられ、前記ホルダ支持孔5aに嵌入された第1ホルダ4が浮き上がるのを防止している。そのため、前記第1ホルダ4は磁石に吸着される鉄等の材質で構成されるか、少なくとも前記第1ホルダ4の底面に鉄製の板を接着して構成する必要がある。前記磁石14は、第2ホルダ5のホルダ支持孔5a底面ではなく、第1ホルダ4の底面に埋め込んで構成しても良い。この場合には、前記第2ホルダ5を磁石に吸着される鉄等の材質で構成するか、少なくとも前記第2ホルダ5のホルダ支持孔5a底面に鉄製の板を接着して構成する必要がある。

【0039】

本発明に係る外径測定装置は、ホルダ3に支持された前記柱状部材2を、図示しない駆動源により回転させながら、前記二次元レーザ式第2センサ7のレーザ照射光をこの柱状部材2に照射して、得られた反射光L2による結像情報を基に、予め設定された制御手段の指令によって前記昇降手段を制御して、前記柱状部材2の測定対象部位が所定の高さ位置になる様に構成することも出来る。

【0040】

以上の様な構成によって、前記マイクロメータヘッド8のバーニア8cを回転操作することにより、測定子8aを上昇または下降させて、ブレーキホース用継手金具30の加締部32,33における圧接部外径dを測定する際、摺動部の抵抗によってスラスト軸下端12bと測定子8a間に隙間を生ずることなく測定可能となる。

【0041】

即ち、前記測定子8aを下降させる際、前記第2ホルダ5とハウジング9間等の摩擦抵抗により、前記第2ホルダ5より上方の部材が下降して来なくなり、前記スラスト軸下端12aと前記マイクロメータヘッド8の測定子8a先端間に隙間を生じる結果、測定対象部位とは異なる部位の外径を測定してしまうという測定ミスを生じるが、前記測定子8aが、前記圧縮ばね13を圧縮させながら前記スラスト軸下端12aを上向きに接触支持して、前記第2ホルダ5を押し上げる様に構成されてなるので、前記隙間に起因する測定ミスを回避することが出来る。

【0042】

次に、本発明の実施の形態に係る外径測定方法について、以下、前記ブレーキホース用継手金具30を柱状部材2とし、この継手金具30の加締部32,33における圧接部径dを測定する外径測定の一実施例を説明する。

【0043】

先ず、図5に示したブレーキホース用継手金具30の外径及び高さと大きく寸法が異なることのない任意形状のマスターワークを準備する。このマスターワークの測定対象部位(高さ方向及び円周方向の部位)を定め、別の測定手段、例えば、マイクロメータによって前記測定対象部位の外径を精度良く測定し、この測定した測定対象部位の外径寸法dmを、図示しない演算装置に入力しておく。

【0044】

次いで、前記マスターワークを、図1や図4に示したブレーキホース用継手金具30と同様に、第1ホルダ4の支持部4aにセットし、二次元レーザ式第2変位センサ7のレーザ照射光L1をこのマスターワークに照射する。そして、前記二次元レーザ式第2変位センサ7の図示しない表示画面に得られた立面図において、マイクロメータヘッド8のバーニア8cを回転操作することにより、測定子8aを上昇または下降させて、前記マイクロメータによって測定した高さ方向の測定対象部位にカーソルを一致させる。

【0045】

その後、前記一対の二次元レーザ式第1変位センサ6を前記マスターワークに照射し、このマスターワークを円周方向に回転させて、前記マイクロメータによって測定した円周方向の測定対象部位に一致する外径部を、前記表示画面に平面図として表示させる。

【0046】

そして、この表示画面の測定対象部位にカーソルを合わせて、前記マスターワークと前記一対の二次元レーザ式第1変位センサ6間の一方の距離S1及び他方の距離S2を測定し、前記演算装置によって、前記一対の二次元レーザ式第1変位センサ6間の距離が(S1+S2+dm)と算出される。

【0047】

次いで、測定対象であるブレーキホース用継手金具30を前記第1ホルダ4の支持部4aにセットし、前記二次元レーザ式第2変位センサ7のレーザ照射光L1をこのブレーキホース用継手金具30に照射して表示画面に得られた立面図において、前記マイクロメータヘッド8のバーニア8aを回転操作しながら、測定子8aを上昇または下降させて、前記ブレーキホース用継手金具30の高さ方向の測定対象部位のうち、まず加締部33にカーソルを一致させる。

【0048】

そして、前記一対の二次元レーザ式第1変位センサ6のレーザ照射光L1を、前記ブレーキホース用継手金具30に照射し、この継手金具30を円周方向に順次回転させながら、前記加締部33における4組の圧接部33aを表示画面に平面図として表示させる。そして今、この圧接部33aの一組にカーソルを合わせて、前記圧接部33aと前記一対の二次元レーザ式第1変位センサ6間の一方の距離S1'及び他方の距離S2'を測定する。

【0049】

すると、前記演算装置に、圧接部33aと前記一対の二次元レーザ式第1変位センサ6間の距離S1',S2'が入力され、前記圧接部33aの外径寸法dが、(S1+S2+dm)−(S1'+S2')として算出されるのである。前記圧接部33aの他の3組の外径寸法についても、同様に測定される。次いで、前記同様、加締部32にカーソルを合わせてこれら4組の圧接部外径寸法を測定する。

【0050】

前記第1ホルダ4は、同一の形状と寸法を有する柱状部材2を測定する限り変更する必要は無いが、異なる形状や寸法を有する柱状部材2を測定する際は、支持部4aをそれらの形状と寸法に合致させたものに製作し直す必要がある。一方、マスターワークについては、柱状部材2の外径及び高さと大きく寸法が異なることがなければ、任意形状のものを用いることが出来る。

【0051】

以上説明した通り、本発明の実施の形態1に係る外径測定装置によれば、前記柱状部材を支持するホルダと、このホルダを挟み、このホルダ軸心と直交する直径方向に、互いに対向して配設された一対の二次元レーザ式第1変位センサと、前記ホルダ軸心から前記直径方向と交差する方向に配設された二次元レーザ式第2変位センサと、前記ホルダを垂直方向に昇降可能な昇降手段と、前記ホルダに支持された柱状部材の測定対象部位の、所定の基準位置から垂直方向への移動距離を測定可能な垂直移動距離測定手段とを備えてなるので、柱状部材の軸心方向に任意な位置の外径を測定できる。

【0052】

また、本発明に係る外径測定方法によれば、上記外径測定装置を用いて柱状部材の外径を測定する方法であって、前記昇降手段、一対の二次元レーザ式第1変位センサ、二次元レーザ式第2変位センサとによって、マスターワークの外径寸法を測定し、測定したこの外径部寸法をマスターワークの既知の外径寸法値に較正する。

【0053】

次いで、前記柱状部材を前記ホルダの支持部にセットし、前記二次元レーザ式第2変位センサのレーザ照射光をこの柱状部材に照射しながら、前記昇降手段を操作して測定対象部位まで上下移動させると共に、前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記柱状部材に照射して、前記測定対象部位にカーソルを合わせてこの外径寸法を測定するので、柱状部材の軸心方向任意位置の外径が容易に測定可能となる。

【0054】

本発明に係る外径測定装置及びこれを用いた外径測定方法は、説明の理解を容易にするため、柱状部材の軸心方向任意位置における外径を測定する測定装置及び測定方法として説明したが、測定対象は柱状部材に限定することなく任意の非円形断面の部材でも測定可能である。また、外径測定に限らず、任意の外形寸法の測定も可能である。

【符号の説明】

【0055】

C1:ブレーキホース用継手金具の軸心,

C2:ホルダ軸心(C1と同一)と直交する直径方向,

d:圧接部外径寸法,

L1:レーザ照射光, L2:レーザ反射光,

1:柱状部材の外径測定装置, 2:柱状部材,

3:ホルダ,

4:第1ホルダ, 4a:支持部,

5:第2ホルダ, 5a:ホルダ支持孔,

6:二次元レーザ式第1変位センサ, 6a:照射部, 6b:受光部,

7:二次元レーザ式第2変位センサ, 7a:照射部, 7b:受光部,

8:マイクロメータヘッド, 8a:測定子, 8b:ステム部, 8c:バーニア,

9:ハウジング, 10:台座, 11:マイクロメータ取付部材,

12:スラスト軸, 12a:螺合部, 12b:スラスト軸下端,

13:圧縮ばね, 14:磁石, 15:基台,

16a:止めネジ, 17a,17b:ボルト, 18:六角支柱,

30:ブレーキホース用継手金具,

32,33:加締部, 33a:圧接部

【特許請求の範囲】

【請求項1】

ホース継手金具の軸心方向任意位置における外径を測定する装置であって、

前記ホース継手金具の前記軸心方向と直交する直径方向に互いに対向して配設される一対の二次元レーザ式第1変位センサと、

前記ホース継手金具の形状を測定する二次元レーザ式第2変位センサと、

前記ホース継手金具を前記軸心方向に移動させる移動手段と、

演算装置と、

を備え、

前記一対の二次元レーザ式第1変位センサは、前記軸心方向に直交する平面である第1平面における、前記ホース継手金具の形状をそれぞれ測定可能であるとともに、前記一対の二次元レーザ式第1変位センサと前記ホース継手金具との距離をそれぞれ測定可能であり、

前記二次元レーザ式第2変位センサは、前記第1平面と直交する平面であるとともに前記ホース継手金具の軸心を含む平面である第2平面における、前記ホース継手金具の形状を測定可能であり、

前記演算装置は、前記一対の二次元レーザ式第1変位センサに測定されたそれぞれの前記距離に基づいて前記ホース継手金具の外径寸法を算出する、

外径測定装置。

【請求項2】

前記ホース継手金具は、外周に形成された加締部を備え、

前記加締部は、

円周状に圧接された圧接部と、

前記圧接部から盛り上がった非接触部と、

を備える、

請求項1に記載の外径測定装置。

【請求項3】

前記ホース継手金具の軸心方向任意位置における外径を、請求項1に記載の外径測定装置を用いて測定する方法であって、

前記二次元レーザ式第2変位センサのレーザ照射光を前記ホース継手金具に照射して、前記第2平面上における前記ホース継手金具の形状を示す第2平面図を表示画面に表示し、

前記一対の二次元レーザ式第1変位センサのレーザ照射光が前記ホース継手金具の測定対象部位に照射可能となるように、前記第2平面図に基づいて前記移動手段により前記ホース継手金具を移動させ、

前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記ホース継手金具に照射して、前記第1平面上における前記ホース継手金具の形状を示す第1平面図を表示画面に表示し、

前記第1平面図に基づいて前記ホース継手金具の測定対象部位の外径寸法を測定する、

外径測定方法。

【請求項4】

請求項1に記載の外径測定装置とは別の測定手段によってマスターワークの測定対象部位の第1外径寸法を測定し、

請求項2に記載の外径測定方法によって前記マスターワークの測定対象部位の第2外径寸法を測定し、

前記第2外径寸法を前記第1外径寸法に較正する、

外径測定方法。

【請求項1】

ホース継手金具の軸心方向任意位置における外径を測定する装置であって、

前記ホース継手金具の前記軸心方向と直交する直径方向に互いに対向して配設される一対の二次元レーザ式第1変位センサと、

前記ホース継手金具の形状を測定する二次元レーザ式第2変位センサと、

前記ホース継手金具を前記軸心方向に移動させる移動手段と、

演算装置と、

を備え、

前記一対の二次元レーザ式第1変位センサは、前記軸心方向に直交する平面である第1平面における、前記ホース継手金具の形状をそれぞれ測定可能であるとともに、前記一対の二次元レーザ式第1変位センサと前記ホース継手金具との距離をそれぞれ測定可能であり、

前記二次元レーザ式第2変位センサは、前記第1平面と直交する平面であるとともに前記ホース継手金具の軸心を含む平面である第2平面における、前記ホース継手金具の形状を測定可能であり、

前記演算装置は、前記一対の二次元レーザ式第1変位センサに測定されたそれぞれの前記距離に基づいて前記ホース継手金具の外径寸法を算出する、

外径測定装置。

【請求項2】

前記ホース継手金具は、外周に形成された加締部を備え、

前記加締部は、

円周状に圧接された圧接部と、

前記圧接部から盛り上がった非接触部と、

を備える、

請求項1に記載の外径測定装置。

【請求項3】

前記ホース継手金具の軸心方向任意位置における外径を、請求項1に記載の外径測定装置を用いて測定する方法であって、

前記二次元レーザ式第2変位センサのレーザ照射光を前記ホース継手金具に照射して、前記第2平面上における前記ホース継手金具の形状を示す第2平面図を表示画面に表示し、

前記一対の二次元レーザ式第1変位センサのレーザ照射光が前記ホース継手金具の測定対象部位に照射可能となるように、前記第2平面図に基づいて前記移動手段により前記ホース継手金具を移動させ、

前記一対の二次元レーザ式第1変位センサのレーザ照射光を前記ホース継手金具に照射して、前記第1平面上における前記ホース継手金具の形状を示す第1平面図を表示画面に表示し、

前記第1平面図に基づいて前記ホース継手金具の測定対象部位の外径寸法を測定する、

外径測定方法。

【請求項4】

請求項1に記載の外径測定装置とは別の測定手段によってマスターワークの測定対象部位の第1外径寸法を測定し、

請求項2に記載の外径測定方法によって前記マスターワークの測定対象部位の第2外径寸法を測定し、

前記第2外径寸法を前記第1外径寸法に較正する、

外径測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−7749(P2013−7749A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−166564(P2012−166564)

【出願日】平成24年7月27日(2012.7.27)

【分割の表示】特願2008−30671(P2008−30671)の分割

【原出願日】平成20年2月12日(2008.2.12)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年7月27日(2012.7.27)

【分割の表示】特願2008−30671(P2008−30671)の分割

【原出願日】平成20年2月12日(2008.2.12)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

[ Back to top ]