外枠およびその製造方法

【課題】外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固である外枠およびその製造方法を提供する。

【解決手段】外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。該繊維強化熱硬化性高分子マット12は型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。該繊維強化熱可塑性高分子マット16は該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の曲面形状と一致する。

【解決手段】外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。該繊維強化熱硬化性高分子マット12は型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。該繊維強化熱可塑性高分子マット16は該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の曲面形状と一致する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外枠(casing)およびその製造方法、特に、繊維強化高分子マット(fiber−reinforced polymeric mat)を用いて製造した外枠およびその製造方法に関する。

【背景技術】

【0002】

多種の高分子材料が、軽量化目的で電気製品の外枠に幅広く応用されている。例えば、熱硬化性樹脂(thermosetting resin)、熱可塑性樹脂(thermoplastic resin)である。さらに、高分子材料を用いて製造する外枠の強度を高めるため、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料が応用される頻度も日ごとに増加している。電気製品の外観に人々が美しさを要求し始めたのに伴い、繊維強化高分子材料を利用して製造した外枠の外部表面に、布地を使用したしわおよび質感を持たせ、装飾上の効果を表している。しかしながら、繊維強化熱硬化性高分子材料または繊維強化熱可塑性高分子材料を用いた外枠の製造は、各々に全く異なる工程を採用する必要がある。

【0003】

繊維強化熱硬化性高分子材料を採用した外枠の製造は、真空成型工程(vacuum molding process)により行う必要がある。まず、繊維強化熱硬化性高分子マット(fiber−reinforced thermosetting polymeric mat)をあらかじめ裁断してから、モールドの内壁に設置する。続いて、繊維強化熱硬化性高分子マットを設置したモールドを真空釜内に据え置き、真空にして適当な温度まで上昇させる。最後に、繊維強化熱硬化性高分子マットを設置したモールドを真空釜から取り出し、繊維強化熱硬化性高分子マットで製造した外枠を型から外して完成させる。設計上、繊維強化熱硬化性高分子マットで製造した外枠の内壁に、構造部品(structural part)を配置する必要がある場合には、構造部品は粘着物または両面接着による貼り付け方法を用いて、繊維強化熱硬化性高分子マットで製造した外枠の内壁に接合することができるのみである。上述の繊維強化熱硬化性高分子マットで製造する外枠の内壁に配置した構造部品は、その接合強度が相当弱いことは明らかである。

【0004】

繊維強化熱可塑性高分子材料を採用した、構造部品を有する外枠の製造は、ホットプレス成型工程(hot press molding process)により行う必要がある。まず、繊維強化熱可塑性高分子マット(fiber−reinforced thermoplastic polymeric mat)をあらかじめ裁断してから、下モールドの内壁に設置する。続いて、構造部品を上モールド内に配置する。そして、上モールドおよび下モールドを圧着し、ホットプレス工程を進める。ホットプレス工程の過程で、表面が溶解した繊維強化熱可塑性高分子マットに構造部品を挿入すると、構造部品が部分的に溶解し、繊維強化熱可塑性高分子マットで製造した外枠の内壁に接合される。上述の繊維強化熱可塑性高分子マットで製造する外枠の内壁に配置した構造部品は、その接合強度が相当強いことは明らかである。しかし、繊維強化熱可塑性高分子マットはホットプレスの過程で、構造部品が溶解した物質の移動によって繊維のしわが変形し、製造した外枠に外観的欠陥を生じ、良好なしわおよび質感を提供できない。

【0005】

繊維強化高分子材料の外枠製造への応用は発展し続けている。しかし、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料の外枠製造における利点に関連し、2種の材料の外枠製造における欠点を解消した製造技術を依然として見るに至っていない。

【発明の概要】

【発明が解決しようとする課題】

【0006】

したがって本発明の目的は、外枠およびその製造方法を提供することにある。本発明による外枠は、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料を用いた外枠両方の製造上の長所を併せ持っている。これにより、外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固であるような外枠を提供することができる。

【課題を解決するための手段】

【0007】

本発明の一態様は、外枠を提供する。本発明による外枠は、繊維強化熱硬化性高分子マットおよび繊維強化熱可塑性高分子マットを含む。該繊維強化熱硬化性高分子マットは、求められる外観に基づいて型取りされ、所定形状を有する。該所定形状は、曲面を呈する内部表面を含む。該繊維強化熱可塑性高分子マットは該繊維強化熱硬化性高分子マットの該内部表面に成型され、該内部表面の曲面形状と一致する。

【0008】

本発明の別の一態様は、外枠を製造する方法を提供する。本発明の方法によると、まず、繊維強化熱硬化性高分子マットを型取りすることで、該繊維強化熱硬化性高分子マットは所定形状を有する。該所定形状は曲面を呈する内部表面を含む。続いて、本発明による方法では、繊維強化熱可塑性高分子マットを該繊維強化熱硬化性高分子マットの内部表面に設置することで、該繊維強化熱可塑性高分子マットは該内部表面の該曲面に一致する。最後に、本発明の方法では、該繊維強化熱可塑性高分子マットが成型される。

【0009】

本発明の上述の特徴および利点をさらに明らかにし、理解しやすくするため、好適な実施例を挙げ、図式を組み合わせて、以下のように詳細に説明する。

【図面の簡単な説明】

【0010】

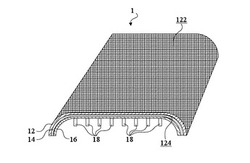

【図1A】図1Aは、本発明の好適な実施例による外枠およびその断面の見取り図である。

【図1B】図1Bは、本発明の別の好適な実施例による外枠およびその断面の見取り図である。

【図2A】図2Aは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【図2B】図2Bは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【図2C】図2Cは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【図2D】図2Dは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【発明を実施するための形態】

【実施例】

【0011】

本発明は、外枠およびその製造方法を提供する。本発明による外枠は、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料を用いた外枠両方の製造上の長所を併せ持っている。しかし従来技術における、該2種の材料を別々に外枠製造に応用した場合の欠点はない。以下に本発明の好適な具体的実施例を詳細に述べ、それにより本発明の特徴、趣旨、利点および大量生産の実現可能性を十分に解説する。

【0012】

図1Aを参照されたい。図1Aは本発明の好適な実施例による外枠1およびその断面の見取り図である。本発明の好適な具体的実施例による外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。

【0013】

該繊維強化熱硬化性高分子マット12はあらかじめ型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。さらに、曲面を呈する内部表面124に相対するもう1面は装飾した外部表面122である。つまり、該繊維強化熱硬化性高分子マット12の外部表面は布地のしわおよび質感を有し、外観の視覚的効果を表す。

【0014】

具体的な実施例では、該繊維強化熱硬化性高分子マット12は真空成型工程により型取り、成型される。

【0015】

該繊維強化熱可塑性高分子マット16は、該繊維強化熱硬化性高分子マット12の内部表面124上に成型し、該内部表面124の曲面形状と一致する。具体的な実施例において、該繊維強化熱可塑性高分子マット16は、ホットプレス成型工程によって成型され、かつ該繊維強化熱硬化性高分子マット12と接合する。

【0016】

同様に図1Aに示すように、別の好適な具体的実施例において、該外枠1は構造部品18をさらに含む。特に、該構造部品18は、ホットプレス成型工程により該繊維強化熱可塑性高分子マット16に接合する。なおかつ、該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16および該繊維強化熱硬化性マット12が接合する。

【0017】

ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16の高分子材料が、該繊維強化熱硬化性高分子マット12に浸入するのを防止することで、すでに成型した繊維強化熱硬化性高分子マット12の外観が損なわれることを防止する。同様に図1Aに示すように、別の好適な具体的実施例では、該外枠1は、緩衝層(buffer layer)14をさらに含む。該緩衝層14は、該繊維強化熱可塑性高分子マット16および該繊維強化熱硬化性高分子マット12の間に設置される。つまり、該繊維強化熱可塑性高分子マット16は該緩衝層14上に設置される。該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12が接合される。

【0018】

しかしながら、上述の緩衝層14の設置は好適な実施例に過ぎず、本発明はこれに限定されない。繊維強化熱硬化性高分子マット12は、まず真空成型工程により成型されるので、後に続く、繊維強化熱可塑性高分子マット16の設置、および構造部品18との結合の過程において、適度な温度または圧力のコントロールにより、原則として該工程ですでに成型された繊維強化熱硬化性高分子マット12が損なわれることがないとき、緩衝層14は省略できる。

【0019】

具体的な実施例において、該緩衝層14は、金属材料または高分子材料により製造される。該緩衝層14により、該外枠1にその他の物理的特性、例えば電磁干渉を防ぐ機能を持たせることができる。

【0020】

図1Bを参照されたい。該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12の間の接合強度を強化するために、別の好適な具体的実施例において、該緩衝層14は貫通孔142を多く有する。該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16の材料の一部がこの多くの貫通孔142を通り、さらに該緩衝層14または該繊維強化熱硬化性高分子マット12と接合する。これにより、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12の間の接合強度は強化される。

【0021】

図1Bの要素符号で図1Aの要素符号と同様のものは、既に詳述した各材料層を表すので、ここでは省略する。

【0022】

上述した貫通孔を多く有する緩衝層設計については、必須ではない。熱硬化性高分子マット12はすでに成型されており、ホットプレス工程において、繊維強化熱可塑性高分子マット16に含まれる熱可塑性合成樹脂および熱可塑性の構造部品18の一部は、溶解された後硬化する。硬化するとき、構造部品18の溶解した部分は、繊維強化熱可塑性高分子マット16に溶け入り、溶解した熱可塑性合成樹脂と結合する。同時に、繊維強化熱可塑性高分子マット16が溶解した熱可塑性合成樹脂は、すでに成型した繊維強化熱硬化性高分子マット12の内層に至り結合/硬化する。そのほか、繊維強化熱硬化性高分子マット12が成型された後、その内層は工程の違いにより繊維の自然な粗造面を呈しており、その粗造面もまた熱可塑性高分子マット16との結合強度を増加させている。

【0023】

図2Aから図2Dを参照されたい。これらの図は本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。以下にこれらの方法について詳細に記述する。

【0024】

本発明による方法では、まず、繊維強化熱硬化性高分子マット12を型取りすることで、該繊維強化熱硬化性高分子マット12は所定形状を有する。図2Aに示すように、具体的な実施例において、該繊維強化熱硬化性高分子マット12をあらかじめ裁断してから、下モールド22の内壁に設置する。続いて、該繊維強化熱硬化性高分子マット12を設置した下モールド22を真空釜(図2Aに図示せず)内に据え置き、真空にして適当な温度まで上昇させる。特に、該繊維強化熱硬化性高分子マット12を設置した下モールド22を真空釜から取り出した後、型から外さず、そのまま次の工程に進む。該所定形状は、曲面を呈する内部表面124を含む。そのほか、曲面を呈する内部表面124に相対するもう1面は装飾した外部表面122である。

【0025】

続いて、本発明による方法では、緩衝層14を該繊維強化熱硬化性高分子マット12の内部表面124上に設置し、該緩衝層14を該内部表面124の曲面形状と一致させる。図2Bに示すとおりである。

【0026】

続いて、図2Cに示すように、本発明による方法では、繊維強化熱可塑性高分子マット16を該緩衝層14上に設置することで、該繊維強化熱可塑性高分子マット16を該所定形状と一致させる。材料が適当で、噴射パラメータの制御が適切である場合、本発明による方法でも該緩衝層14を設置する必要はなく、該繊維強化熱可塑性高分子マット16を該繊維強化熱硬化性高分子マット12の内部表面124上に直接設置する。

【0027】

最後に、本発明による方法では、ホットプレス成型工程により、該繊維強化熱可塑性高分子マット16を成型する。特に、該ホットプレス成型工程の過程で、該繊維強化熱硬化性高分子マット12、該緩衝層14、および該繊維強化熱可塑性高分子マット16が接合し、すぐに型からはずして外枠が完成する。設計上、外枠の内壁に構造部品を配置する必要がある場合、本発明による方法では、同様に該ホットプレス成型工程により、該構造部品18を該繊維強化熱可塑性高分子マット16に接合させる。具体的な実施例では、図2Dに示すように、あらかじめ該下モールド22に対応する上モールド24を準備する。該上モールド24は差込孔を有しており、該構造部品18を該上モールド24の差込孔に差し込む。続いて、図2Dに示すように、該上モールド24および該下モールド22を圧着し、ホットプレス工程を進める。ホットプレス工程の過程で、該構造部品18が溶解した部分の物質が繊維強化熱可塑性高分子マット16に溶け込み、該分子マットに含まれる溶解状態の熱可塑性合成樹脂物質と結合し、さらにそれを該繊維強化熱可塑性高分子マット16上に成型する。特に、該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12が接合する。すぐに型からはずし、図1Aに示すような外枠1が完成する。

【0028】

別の好適な具体的実施例では、該緩衝層14には事前に図1Bに示すような貫通孔142を多く形成することができる。該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16の材料の一部は、この多くの貫通孔142を通過して、該緩衝層14または該繊維強化熱硬化性高分子マット12と接合する。これにより、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12の間の接合強度が強化される。

【0029】

以上の本発明の好適な具体的実施例に関する詳細な説明により、本発明による外枠は、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料を用いた外枠両方の製造上の長所を併せ持つが、従来技術における該2種の材料を別々に外枠製造に応用した場合の欠点がないことをはっきりと理解することができる。なおかつ、工程の設計上、同一の下モールドは真空成型工程およびホットプレス成型工程に共通しており、製品を大量生産する実現可能性を大幅に上昇させることは明らかである。

【0030】

本発明はすでに具体的な実施例により、上記のように開示したが、該実施例は本発明の技術内容を説明する目的のみを有しており、本発明は該実施例に狭義に限定されるものではない。所属する技術分野において通常の知識を有する者はすべて、本発明の趣旨および範囲内で、許可された修正や変更をすることができる。したがって本発明の保護範囲は、後に添付する特許請求の範囲を基準とする。

【符号の説明】

【0031】

1 外枠

12 繊維強化熱硬化性高分子マット

122 繊維強化熱硬化性高分子マットの外部表面

124 繊維強化熱硬化性高分子マットの内部表面

14 緩衝層

142 貫通孔

16 繊維強化熱可塑性高分子マット

18 構造部品

22 下モールド

24 上モールド

【技術分野】

【0001】

本発明は、外枠(casing)およびその製造方法、特に、繊維強化高分子マット(fiber−reinforced polymeric mat)を用いて製造した外枠およびその製造方法に関する。

【背景技術】

【0002】

多種の高分子材料が、軽量化目的で電気製品の外枠に幅広く応用されている。例えば、熱硬化性樹脂(thermosetting resin)、熱可塑性樹脂(thermoplastic resin)である。さらに、高分子材料を用いて製造する外枠の強度を高めるため、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料が応用される頻度も日ごとに増加している。電気製品の外観に人々が美しさを要求し始めたのに伴い、繊維強化高分子材料を利用して製造した外枠の外部表面に、布地を使用したしわおよび質感を持たせ、装飾上の効果を表している。しかしながら、繊維強化熱硬化性高分子材料または繊維強化熱可塑性高分子材料を用いた外枠の製造は、各々に全く異なる工程を採用する必要がある。

【0003】

繊維強化熱硬化性高分子材料を採用した外枠の製造は、真空成型工程(vacuum molding process)により行う必要がある。まず、繊維強化熱硬化性高分子マット(fiber−reinforced thermosetting polymeric mat)をあらかじめ裁断してから、モールドの内壁に設置する。続いて、繊維強化熱硬化性高分子マットを設置したモールドを真空釜内に据え置き、真空にして適当な温度まで上昇させる。最後に、繊維強化熱硬化性高分子マットを設置したモールドを真空釜から取り出し、繊維強化熱硬化性高分子マットで製造した外枠を型から外して完成させる。設計上、繊維強化熱硬化性高分子マットで製造した外枠の内壁に、構造部品(structural part)を配置する必要がある場合には、構造部品は粘着物または両面接着による貼り付け方法を用いて、繊維強化熱硬化性高分子マットで製造した外枠の内壁に接合することができるのみである。上述の繊維強化熱硬化性高分子マットで製造する外枠の内壁に配置した構造部品は、その接合強度が相当弱いことは明らかである。

【0004】

繊維強化熱可塑性高分子材料を採用した、構造部品を有する外枠の製造は、ホットプレス成型工程(hot press molding process)により行う必要がある。まず、繊維強化熱可塑性高分子マット(fiber−reinforced thermoplastic polymeric mat)をあらかじめ裁断してから、下モールドの内壁に設置する。続いて、構造部品を上モールド内に配置する。そして、上モールドおよび下モールドを圧着し、ホットプレス工程を進める。ホットプレス工程の過程で、表面が溶解した繊維強化熱可塑性高分子マットに構造部品を挿入すると、構造部品が部分的に溶解し、繊維強化熱可塑性高分子マットで製造した外枠の内壁に接合される。上述の繊維強化熱可塑性高分子マットで製造する外枠の内壁に配置した構造部品は、その接合強度が相当強いことは明らかである。しかし、繊維強化熱可塑性高分子マットはホットプレスの過程で、構造部品が溶解した物質の移動によって繊維のしわが変形し、製造した外枠に外観的欠陥を生じ、良好なしわおよび質感を提供できない。

【0005】

繊維強化高分子材料の外枠製造への応用は発展し続けている。しかし、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料の外枠製造における利点に関連し、2種の材料の外枠製造における欠点を解消した製造技術を依然として見るに至っていない。

【発明の概要】

【発明が解決しようとする課題】

【0006】

したがって本発明の目的は、外枠およびその製造方法を提供することにある。本発明による外枠は、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料を用いた外枠両方の製造上の長所を併せ持っている。これにより、外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固であるような外枠を提供することができる。

【課題を解決するための手段】

【0007】

本発明の一態様は、外枠を提供する。本発明による外枠は、繊維強化熱硬化性高分子マットおよび繊維強化熱可塑性高分子マットを含む。該繊維強化熱硬化性高分子マットは、求められる外観に基づいて型取りされ、所定形状を有する。該所定形状は、曲面を呈する内部表面を含む。該繊維強化熱可塑性高分子マットは該繊維強化熱硬化性高分子マットの該内部表面に成型され、該内部表面の曲面形状と一致する。

【0008】

本発明の別の一態様は、外枠を製造する方法を提供する。本発明の方法によると、まず、繊維強化熱硬化性高分子マットを型取りすることで、該繊維強化熱硬化性高分子マットは所定形状を有する。該所定形状は曲面を呈する内部表面を含む。続いて、本発明による方法では、繊維強化熱可塑性高分子マットを該繊維強化熱硬化性高分子マットの内部表面に設置することで、該繊維強化熱可塑性高分子マットは該内部表面の該曲面に一致する。最後に、本発明の方法では、該繊維強化熱可塑性高分子マットが成型される。

【0009】

本発明の上述の特徴および利点をさらに明らかにし、理解しやすくするため、好適な実施例を挙げ、図式を組み合わせて、以下のように詳細に説明する。

【図面の簡単な説明】

【0010】

【図1A】図1Aは、本発明の好適な実施例による外枠およびその断面の見取り図である。

【図1B】図1Bは、本発明の別の好適な実施例による外枠およびその断面の見取り図である。

【図2A】図2Aは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【図2B】図2Bは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【図2C】図2Cは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【図2D】図2Dは、本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。

【発明を実施するための形態】

【実施例】

【0011】

本発明は、外枠およびその製造方法を提供する。本発明による外枠は、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料を用いた外枠両方の製造上の長所を併せ持っている。しかし従来技術における、該2種の材料を別々に外枠製造に応用した場合の欠点はない。以下に本発明の好適な具体的実施例を詳細に述べ、それにより本発明の特徴、趣旨、利点および大量生産の実現可能性を十分に解説する。

【0012】

図1Aを参照されたい。図1Aは本発明の好適な実施例による外枠1およびその断面の見取り図である。本発明の好適な具体的実施例による外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。

【0013】

該繊維強化熱硬化性高分子マット12はあらかじめ型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。さらに、曲面を呈する内部表面124に相対するもう1面は装飾した外部表面122である。つまり、該繊維強化熱硬化性高分子マット12の外部表面は布地のしわおよび質感を有し、外観の視覚的効果を表す。

【0014】

具体的な実施例では、該繊維強化熱硬化性高分子マット12は真空成型工程により型取り、成型される。

【0015】

該繊維強化熱可塑性高分子マット16は、該繊維強化熱硬化性高分子マット12の内部表面124上に成型し、該内部表面124の曲面形状と一致する。具体的な実施例において、該繊維強化熱可塑性高分子マット16は、ホットプレス成型工程によって成型され、かつ該繊維強化熱硬化性高分子マット12と接合する。

【0016】

同様に図1Aに示すように、別の好適な具体的実施例において、該外枠1は構造部品18をさらに含む。特に、該構造部品18は、ホットプレス成型工程により該繊維強化熱可塑性高分子マット16に接合する。なおかつ、該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16および該繊維強化熱硬化性マット12が接合する。

【0017】

ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16の高分子材料が、該繊維強化熱硬化性高分子マット12に浸入するのを防止することで、すでに成型した繊維強化熱硬化性高分子マット12の外観が損なわれることを防止する。同様に図1Aに示すように、別の好適な具体的実施例では、該外枠1は、緩衝層(buffer layer)14をさらに含む。該緩衝層14は、該繊維強化熱可塑性高分子マット16および該繊維強化熱硬化性高分子マット12の間に設置される。つまり、該繊維強化熱可塑性高分子マット16は該緩衝層14上に設置される。該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12が接合される。

【0018】

しかしながら、上述の緩衝層14の設置は好適な実施例に過ぎず、本発明はこれに限定されない。繊維強化熱硬化性高分子マット12は、まず真空成型工程により成型されるので、後に続く、繊維強化熱可塑性高分子マット16の設置、および構造部品18との結合の過程において、適度な温度または圧力のコントロールにより、原則として該工程ですでに成型された繊維強化熱硬化性高分子マット12が損なわれることがないとき、緩衝層14は省略できる。

【0019】

具体的な実施例において、該緩衝層14は、金属材料または高分子材料により製造される。該緩衝層14により、該外枠1にその他の物理的特性、例えば電磁干渉を防ぐ機能を持たせることができる。

【0020】

図1Bを参照されたい。該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12の間の接合強度を強化するために、別の好適な具体的実施例において、該緩衝層14は貫通孔142を多く有する。該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16の材料の一部がこの多くの貫通孔142を通り、さらに該緩衝層14または該繊維強化熱硬化性高分子マット12と接合する。これにより、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12の間の接合強度は強化される。

【0021】

図1Bの要素符号で図1Aの要素符号と同様のものは、既に詳述した各材料層を表すので、ここでは省略する。

【0022】

上述した貫通孔を多く有する緩衝層設計については、必須ではない。熱硬化性高分子マット12はすでに成型されており、ホットプレス工程において、繊維強化熱可塑性高分子マット16に含まれる熱可塑性合成樹脂および熱可塑性の構造部品18の一部は、溶解された後硬化する。硬化するとき、構造部品18の溶解した部分は、繊維強化熱可塑性高分子マット16に溶け入り、溶解した熱可塑性合成樹脂と結合する。同時に、繊維強化熱可塑性高分子マット16が溶解した熱可塑性合成樹脂は、すでに成型した繊維強化熱硬化性高分子マット12の内層に至り結合/硬化する。そのほか、繊維強化熱硬化性高分子マット12が成型された後、その内層は工程の違いにより繊維の自然な粗造面を呈しており、その粗造面もまた熱可塑性高分子マット16との結合強度を増加させている。

【0023】

図2Aから図2Dを参照されたい。これらの図は本発明の好適な具体的実施例による外枠の製造方法を図示した切断面図である。以下にこれらの方法について詳細に記述する。

【0024】

本発明による方法では、まず、繊維強化熱硬化性高分子マット12を型取りすることで、該繊維強化熱硬化性高分子マット12は所定形状を有する。図2Aに示すように、具体的な実施例において、該繊維強化熱硬化性高分子マット12をあらかじめ裁断してから、下モールド22の内壁に設置する。続いて、該繊維強化熱硬化性高分子マット12を設置した下モールド22を真空釜(図2Aに図示せず)内に据え置き、真空にして適当な温度まで上昇させる。特に、該繊維強化熱硬化性高分子マット12を設置した下モールド22を真空釜から取り出した後、型から外さず、そのまま次の工程に進む。該所定形状は、曲面を呈する内部表面124を含む。そのほか、曲面を呈する内部表面124に相対するもう1面は装飾した外部表面122である。

【0025】

続いて、本発明による方法では、緩衝層14を該繊維強化熱硬化性高分子マット12の内部表面124上に設置し、該緩衝層14を該内部表面124の曲面形状と一致させる。図2Bに示すとおりである。

【0026】

続いて、図2Cに示すように、本発明による方法では、繊維強化熱可塑性高分子マット16を該緩衝層14上に設置することで、該繊維強化熱可塑性高分子マット16を該所定形状と一致させる。材料が適当で、噴射パラメータの制御が適切である場合、本発明による方法でも該緩衝層14を設置する必要はなく、該繊維強化熱可塑性高分子マット16を該繊維強化熱硬化性高分子マット12の内部表面124上に直接設置する。

【0027】

最後に、本発明による方法では、ホットプレス成型工程により、該繊維強化熱可塑性高分子マット16を成型する。特に、該ホットプレス成型工程の過程で、該繊維強化熱硬化性高分子マット12、該緩衝層14、および該繊維強化熱可塑性高分子マット16が接合し、すぐに型からはずして外枠が完成する。設計上、外枠の内壁に構造部品を配置する必要がある場合、本発明による方法では、同様に該ホットプレス成型工程により、該構造部品18を該繊維強化熱可塑性高分子マット16に接合させる。具体的な実施例では、図2Dに示すように、あらかじめ該下モールド22に対応する上モールド24を準備する。該上モールド24は差込孔を有しており、該構造部品18を該上モールド24の差込孔に差し込む。続いて、図2Dに示すように、該上モールド24および該下モールド22を圧着し、ホットプレス工程を進める。ホットプレス工程の過程で、該構造部品18が溶解した部分の物質が繊維強化熱可塑性高分子マット16に溶け込み、該分子マットに含まれる溶解状態の熱可塑性合成樹脂物質と結合し、さらにそれを該繊維強化熱可塑性高分子マット16上に成型する。特に、該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12が接合する。すぐに型からはずし、図1Aに示すような外枠1が完成する。

【0028】

別の好適な具体的実施例では、該緩衝層14には事前に図1Bに示すような貫通孔142を多く形成することができる。該ホットプレス成型工程の過程で、該繊維強化熱可塑性高分子マット16の材料の一部は、この多くの貫通孔142を通過して、該緩衝層14または該繊維強化熱硬化性高分子マット12と接合する。これにより、該繊維強化熱可塑性高分子マット16、該緩衝層14、および該繊維強化熱硬化性高分子マット12の間の接合強度が強化される。

【0029】

以上の本発明の好適な具体的実施例に関する詳細な説明により、本発明による外枠は、繊維強化熱硬化性高分子材料および繊維強化熱可塑性高分子材料を用いた外枠両方の製造上の長所を併せ持つが、従来技術における該2種の材料を別々に外枠製造に応用した場合の欠点がないことをはっきりと理解することができる。なおかつ、工程の設計上、同一の下モールドは真空成型工程およびホットプレス成型工程に共通しており、製品を大量生産する実現可能性を大幅に上昇させることは明らかである。

【0030】

本発明はすでに具体的な実施例により、上記のように開示したが、該実施例は本発明の技術内容を説明する目的のみを有しており、本発明は該実施例に狭義に限定されるものではない。所属する技術分野において通常の知識を有する者はすべて、本発明の趣旨および範囲内で、許可された修正や変更をすることができる。したがって本発明の保護範囲は、後に添付する特許請求の範囲を基準とする。

【符号の説明】

【0031】

1 外枠

12 繊維強化熱硬化性高分子マット

122 繊維強化熱硬化性高分子マットの外部表面

124 繊維強化熱硬化性高分子マットの内部表面

14 緩衝層

142 貫通孔

16 繊維強化熱可塑性高分子マット

18 構造部品

22 下モールド

24 上モールド

【特許請求の範囲】

【請求項1】

外枠を製造する方法であって、下記の

(a)繊維強化熱硬化性高分子マット12が所定形状を有し、該所定形状は曲面を呈する内部表面124を含むように、該繊維強化熱硬化性高分子マット12を型取りする段階と、

(b)繊維強化熱可塑性高分子マット16が該内部表面124の該曲面形状と一致するように、該繊維強化熱可塑性高分子マット16を該繊維強化熱硬化性高分子マット12の該内部表面124に設置する段階と、

(c)該繊維強化熱可塑性高分子マット16を成型する段階、

を含むことを特徴とする方法。

【請求項2】

段階(c)が、ホットプレス成型工程により行われることを特徴とする請求項1に記載の方法。

【請求項3】

段階(c)において、構造部品18をホットプレス成型工程により成型し、該繊維強化熱可塑性高分子マット16に接合することをさらに含むことを特徴とする請求項1に記載の方法。

【請求項4】

段階(a)および段階(b)の間に、さらに下記の

緩衝層14が該内部表面124の該曲面形状と一致し、かつ、該繊維強化熱可塑性高分子マット12は該緩衝層14上に設置されるように、該緩衝層14を該繊維強化熱硬化性高分子マット12の該内部表面124に設置する、段階、

を含むことを特徴とする請求項1に記載の方法。

【請求項5】

該緩衝層14が、金属材料または高分子材料であることを特徴とする請求項4に記載の方法。

【請求項6】

該緩衝層14が貫通孔142を多く有し、段階(c)において、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過することができ、さらには該緩衝層14と接合することを特徴とする請求項4に記載の方法。

【請求項7】

該緩衝層14が貫通孔142を多く有し、段階(c)において、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過することができ、さらには該繊維強化熱硬化性高分子マット12と接合することを特徴とする請求項4に記載の方法。

【請求項8】

該繊維強化熱硬化性高分子マット12が真空成型工程により型取り、成型されることを特徴とする請求項1に記載の方法。

【請求項9】

型取りされて所定形状を有し、該所定形状は曲面を呈する内部表面124を含む、繊維強化熱硬化性高分子マット12、および

該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の該曲面形状と一致する繊維強化熱可塑性高分子マット16、

を含むことを特徴とする外枠。

【請求項10】

ホットプレス成型工程により成型され、該繊維強化熱可塑性高分子マット16に接合する構造部品18をさらに含むことを特徴とする請求項9に記載の外枠。

【請求項11】

該繊維強化熱可塑性高分子マット16と該繊維強化熱硬化性高分子マット12の間に設置される緩衝層14をさらに含むことを特徴とする請求項9に記載の外枠。

【請求項12】

該緩衝層14が、金属材料または高分子材料であることを特徴とする請求項11に記載の外枠。

【請求項13】

該緩衝層14が貫通孔142を多く有し、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過し、さらには該緩衝層14と接合することを特徴とする請求項11に記載の外枠。

【請求項14】

該緩衝層14が貫通孔142を多く有し、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過し、さらには該繊維強化熱硬化性高分子マット12と接合することを特徴とする請求項11に記載の外枠。

【請求項15】

該内部表面142に相対するもう1面が、該外枠の装飾した外部表面122であることを特徴とする請求項9に記載の外枠。

【請求項16】

該繊維強化熱硬化性高分子マット12が真空成型工程により型取り、成型されることを特徴とする請求項9に記載の外枠。

【請求項1】

外枠を製造する方法であって、下記の

(a)繊維強化熱硬化性高分子マット12が所定形状を有し、該所定形状は曲面を呈する内部表面124を含むように、該繊維強化熱硬化性高分子マット12を型取りする段階と、

(b)繊維強化熱可塑性高分子マット16が該内部表面124の該曲面形状と一致するように、該繊維強化熱可塑性高分子マット16を該繊維強化熱硬化性高分子マット12の該内部表面124に設置する段階と、

(c)該繊維強化熱可塑性高分子マット16を成型する段階、

を含むことを特徴とする方法。

【請求項2】

段階(c)が、ホットプレス成型工程により行われることを特徴とする請求項1に記載の方法。

【請求項3】

段階(c)において、構造部品18をホットプレス成型工程により成型し、該繊維強化熱可塑性高分子マット16に接合することをさらに含むことを特徴とする請求項1に記載の方法。

【請求項4】

段階(a)および段階(b)の間に、さらに下記の

緩衝層14が該内部表面124の該曲面形状と一致し、かつ、該繊維強化熱可塑性高分子マット12は該緩衝層14上に設置されるように、該緩衝層14を該繊維強化熱硬化性高分子マット12の該内部表面124に設置する、段階、

を含むことを特徴とする請求項1に記載の方法。

【請求項5】

該緩衝層14が、金属材料または高分子材料であることを特徴とする請求項4に記載の方法。

【請求項6】

該緩衝層14が貫通孔142を多く有し、段階(c)において、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過することができ、さらには該緩衝層14と接合することを特徴とする請求項4に記載の方法。

【請求項7】

該緩衝層14が貫通孔142を多く有し、段階(c)において、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過することができ、さらには該繊維強化熱硬化性高分子マット12と接合することを特徴とする請求項4に記載の方法。

【請求項8】

該繊維強化熱硬化性高分子マット12が真空成型工程により型取り、成型されることを特徴とする請求項1に記載の方法。

【請求項9】

型取りされて所定形状を有し、該所定形状は曲面を呈する内部表面124を含む、繊維強化熱硬化性高分子マット12、および

該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の該曲面形状と一致する繊維強化熱可塑性高分子マット16、

を含むことを特徴とする外枠。

【請求項10】

ホットプレス成型工程により成型され、該繊維強化熱可塑性高分子マット16に接合する構造部品18をさらに含むことを特徴とする請求項9に記載の外枠。

【請求項11】

該繊維強化熱可塑性高分子マット16と該繊維強化熱硬化性高分子マット12の間に設置される緩衝層14をさらに含むことを特徴とする請求項9に記載の外枠。

【請求項12】

該緩衝層14が、金属材料または高分子材料であることを特徴とする請求項11に記載の外枠。

【請求項13】

該緩衝層14が貫通孔142を多く有し、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過し、さらには該緩衝層14と接合することを特徴とする請求項11に記載の外枠。

【請求項14】

該緩衝層14が貫通孔142を多く有し、該繊維強化熱可塑性高分子マット16の材料の一部がこれらの貫通孔142を通過し、さらには該繊維強化熱硬化性高分子マット12と接合することを特徴とする請求項11に記載の外枠。

【請求項15】

該内部表面142に相対するもう1面が、該外枠の装飾した外部表面122であることを特徴とする請求項9に記載の外枠。

【請求項16】

該繊維強化熱硬化性高分子マット12が真空成型工程により型取り、成型されることを特徴とする請求項9に記載の外枠。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【公開番号】特開2010−137570(P2010−137570A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2009−278928(P2009−278928)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(508226687)和碩聯合科技股▲ふん▼有限公司 (29)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(508226687)和碩聯合科技股▲ふん▼有限公司 (29)

【Fターム(参考)】

[ Back to top ]