外殻鋼管付きコンクリート杭およびその製造方法

【課題】従来の鋼管厚さに係る過剰な設計から合理的な設計に改良することにより、施工性(生産性)、及び経済性に非常に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供する。

【解決手段】外殻を形成する鋼管10は、周方向に複数のコルゲート鋼板1を周方向の端部同士を重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管10からなる。前記コルゲート鋼板1は、杭軸方向の全長にわたって周方向にコルゲート加工が施されている。前記合成コルゲート鋼管10の内側には、既製コンクリート杭11がほぼ同心の配置に設けられ前記合成コルゲート鋼管10と既製コンクリート杭11とが形成する隙間に充填材5が充填されてなる。

【解決手段】外殻を形成する鋼管10は、周方向に複数のコルゲート鋼板1を周方向の端部同士を重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管10からなる。前記コルゲート鋼板1は、杭軸方向の全長にわたって周方向にコルゲート加工が施されている。前記合成コルゲート鋼管10の内側には、既製コンクリート杭11がほぼ同心の配置に設けられ前記合成コルゲート鋼管10と既製コンクリート杭11とが形成する隙間に充填材5が充填されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、外殻鋼管付きコンクリート杭およびその製造方法の技術分野に属し、更に言えば、複数のコルゲート鋼板からなる鋼管、特には薄厚(薄肉)鋼管を用いた外殻鋼管付きコンクリート杭およびその製造方法に関する。

ちなみに、前記コルゲート鋼板は、山部と谷部が交互に連続する波付け鋼板を指す。

【背景技術】

【0002】

従来一般に使用されている既製コンクリート杭(コンクリートパイル)は、上部構造物を支持する圧縮耐力は大きいが、曲げ耐力は小さいので、曲げ耐力が要求されるパイル基礎構造等に使用するには不十分な場合が多い。高軸方向耐力を有するプレテンション方式遠心力高強度プレストレストコンクリート杭(PHC杭)であっても同様である。

【0003】

そこで、曲げ耐力を向上させるべく、鋼管の内側にコンクリートをライニングした外殻鋼管付きコンクリート杭(SC杭)がある(例えば、特許文献1、2参照)。また、鋼管の内側に既製コンクリート杭を隙間を確保して挿入し、当該隙間に充填材(膨張モルタル等)を充填してなる外殻鋼管付きコンクリート杭(以下適宜、SC杭という。)がある(例えば、特許文献3参照)。

【0004】

ここで、従来のSC杭に用いられる鋼管の厚さについて言及する。

SC杭は一般に、高炉メーカーが製造、販売する円筒形状の鋼管が用いられる。市販の鋼管厚さ(t)は、通常、板厚(t)が4.5mm以上、或いは板厚径比(t/D)が1%以上とされている。

その根拠として、特許文献1に係るSC杭は、請求項1に「厚さ4.5〜9.0mmの鋼管」の記載が認められ、明細書の段落[0012]には、「鋼管1は厚さ4.5〜9.0mmが使用されるが、これは市販されている鋼管のサイズから選択できるものである。鋼管1の厚さは、必要とする曲げ強度と挿入する鉄筋2の重量から決めることができる。・・・鋼管厚さの下限は遠心成形が可能な強度から定まり4.5mm以上とする必要がある。また上限は経済的に入手できる厚さで定まり9.0mm以下がよい。・・・また鋼管1はそれ自体で型枠替わりになるので、工業生産的に経済性が良い。」と、鋼管厚さに係る数値を限定する意義が詳細に説明されている。

特許文献2に係るSC杭についても同様の記載が認められる(明細書の段落[0018]参照)。

特許文献3に係るSC杭は、鋼管について特に説明がないことを鑑みると市販の鋼管が使用されると推認され、そうすると鋼管厚さはやはり、4.5mm以上で9.0mm以下と考えられる。

【0005】

上記説明によれば、厚さが4.5mm未満の鋼管を用いないのは、鋼管厚さの下限は遠心成形が可能な強度から定まり4.5mm以上とする必要があるからと記載されているものの、その実体は、予め円筒形状に成形することを大前提としていた従来の鋼管の形状的特性により、鋼管厚さを4.5mmより薄くするとその分膨らみやすくなるため円筒形の形状保持が難しく、生産性、荷扱い性に問題があり、市販されていないという理由に基づく。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−220842号公報

【特許文献2】特開平11−280062号公報

【特許文献3】実開昭51−157104号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献3に係る発明、すなわち鋼管の内側に既製コンクリート杭を隙間を確保して挿入し、当該隙間に充填材を充填してなるSC杭は、以下のような問題があった。

1)鋼管厚さを適宜増減して所定の曲げ耐力を得る構成ではあるものの、従来の鋼管厚さは、上述したように4.5mm以上の市販のものしかなく、杭に要求される曲げ耐力に応じた適正な厚さの鋼管がない場合が多かった。よって、やむを得ず構造設計上要求される適正な厚さ以上の鋼管を使用していたため、不合理、且つ不経済であった。

2)充填材の注入が確実に行われたか否かの確認が難しく、付着力に不安があり、SC杭の品質性に問題があった。

3)鋼管の内側に既製コンクリート杭を挿入する構成であるが故に、鋼管と既製コンクリート杭とを同心配置として製造することが難しく、やはりSC杭の品質性に問題があった。

【0008】

本発明の目的は、上記特許文献3に係る既製コンクリート杭を利用した外殻鋼管付きコンクリート杭について、当該既製コンクリート杭を被覆する鋼管を、複数のコルゲート鋼板を組み合わせた構成とし、従来の鋼管厚さに係る過剰な設計から合理的な設計に改良することにより、施工性(生産性)、及び経済性に非常に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することにある。

本発明の次の目的は、鋼管と既製コンクリート杭との充填材の付着力を確認でき、且つ鋼管と既製コンクリート杭とを確実に同心配置にして生産できる、品質性に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することにある。

本発明の更なる目的は、外殻鋼管付きコンクリート杭の鋼管を、板厚が異なるコルゲート鋼板を組み合わせた構成で実施することにより、外力が一方向のみに作用する鋼製スリットダム、土留め壁、擁壁等の土木構造物の外力抵抗部材として好適に用いることができる、外殻鋼管付きコンクリート杭およびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記背景技術の課題を解決するための手段として、請求項1に記載の発明に係る外殻鋼管付きコンクリート杭は、既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭であって、

前記外殻を形成する鋼管は、周方向に複数のコルゲート鋼板を周方向の端部同士を重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管からなり、

前記コルゲート鋼板は、杭軸方向の全長にわたって周方向にコルゲート加工が施され、

前記合成コルゲート鋼管の内側には、既製コンクリート杭がほぼ同心の配置に設けられ前記合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材が充填されてなることを特徴とする。

【0010】

請求項2に記載した発明は、請求項1に記載した外殻鋼管付きコンクリート杭において、前記合成コルゲート鋼管の谷部と、前記既製コンクリート杭の外周面との間にスペーサーが介在されていることを特徴とする。

【0011】

請求項3に記載した発明は、請求項1又は2に記載した外殻鋼管付きコンクリート杭において、前記合成コルゲート鋼管は、周方向に複数枚分割された前記コルゲート鋼板からなり、分割された前記コルゲート鋼板のうち1枚または複数枚は、残りのコルゲート鋼板より板厚が厚いことを特徴とする。

【0012】

請求項4に記載した発明は、請求項1又は2に記載した外殻鋼管付きコンクリート杭において、前記円筒形状に形成された合成コルゲート鋼管の一方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板は、他方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板より板厚が厚く形成されていることを特徴とする。

【0013】

請求項5に記載した発明は、請求項1又は2に記載した外殻鋼管付きコンクリート杭において、前記合成コルゲート鋼管は、周方向にほぼ4等分割された4枚の前記コルゲート鋼板からなり、対面する2枚のコルゲート鋼板は、残りの対面する2枚のコルゲート鋼板より板厚が厚く形成されていることを特徴とする。

【0014】

請求項6に記載した発明は、請求項1〜5のいずれか一に記載した外殻鋼管付きコンクリート杭において、前記コルゲート鋼板の周方向の端部同士は、ドリルねじで重ね合わせ接合されることを特徴とする。

【0015】

請求項7に記載した発明は、請求項1〜6のいずれか一に記載した外殻鋼管付きコンクリート杭において、前記コルゲート鋼板の板厚は2.3mm〜9.0mm、或いは板厚径比が1%未満であることを特徴とする。

【0016】

請求項8に記載した発明に係る外殻鋼管付きコンクリート杭の製造方法は、既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭の製造方法であって、前記外殻を形成する鋼管は、周方向に複数に分割し杭軸方向の全長にわたって周方向にコルゲート加工を施した複数のコルゲート鋼板を、周方向の端部同士を重ね合わせ接合して円筒形状に形成する構成とし、

1枚のコルゲート鋼板を前記既製コンクリート杭の外周面に、充填材を充填するのに必要な隙間を確保して設け、残りのコルゲート鋼板を順次、周方向の端部同士を重ね合わせ接合して円筒形状の合成コルゲート鋼管を形成して、その内側に既製コンクリート杭をほぼ同心の配置に設け、当該合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材を充填してなることを特徴とする。

【0017】

請求項9に記載した発明は、請求項8に記載した外殻鋼管付きコンクリート杭の製造方法において、前記充填材を充填するに際し予め、前記合成コルゲート鋼管の管軸方向の両端部に、既製コンクリート杭との隙間を閉塞する注入孔又は排出孔を備えたリング部材を設けておき、当該注入孔から充填材を注入して当該隙間を充填することを特徴とする。

【発明の効果】

【0018】

本発明に係る外殻鋼管付きコンクリート杭およびその製造方法によれば、外殻を形成する円筒形状の鋼管(合成コルゲート鋼管)を、複数のコルゲート鋼板を周方向に連結した構成で実施できるので、以下の効果を奏する。

1)コルゲート鋼板は、コルゲーションのない平鋼板と比し、鋼板自体の剛性が高いので、薄厚(例えば3.2mm)にも拘わらず、成形した鋼管の強度および剛性を高めることができる。

2)コルゲート鋼板は、多数積み重ねて(積層して)搬送できるので、搬送に伴う費用削減に大きく寄与すると共に、荷扱いも容易となる。

3)隣接するコルゲート鋼板の端部同士をドリルねじで重ね合わせ接合するだけで円筒形状の合成コルゲート鋼管を形成できるので、溶接、カシメも無用で施工性(生産性)に非常に優れている。

4)SC杭に要求される曲げ耐力に応じた構造設計によって求められる適正な鋼管厚さ(例えば3.2mm)のコルゲート鋼板を用いて鋼管を形成できるので、合理的、且つ非常に経済的である。

5)既製コンクリート杭は従来通りの製法、品質管理、および輸送方法のまま、鋼管(コルゲート鋼板)の厚さを2.3mm〜9.0mmの範囲内で変化させるだけで、所望の(曲げ)強度を有する外殻鋼管付きコンクリート杭を実現できる。即ち、同一径(単一種類)の既製コンクリート杭1から多様な曲げ強度を有する外殻鋼管付きコンクリート杭を実現でき、柔軟性に優れ、経済的、且つ合理的である。

6)鋼管と既製コンクリート杭との充填材の付着力を確認でき、且つ鋼管と既製コンクリート杭とを確実に同心配置にして生産できるので、品質性に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することができる。

7)外殻鋼管付きコンクリート杭の鋼管を、板厚が異なるコルゲート鋼板を組み合わせた構成で実施する場合には、該外殻鋼管付きコンクリート杭を、外力が一方向のみに作用する鋼製スリットダム、土留め壁、擁壁等の土木構造物の外力抵抗部材として用いる際に、板厚が厚いコルゲート鋼板を外力が作用する側に向けて設置することができるなど至極合理的な設計が可能となり、柔軟性および経済性に優れている。

【図面の簡単な説明】

【0019】

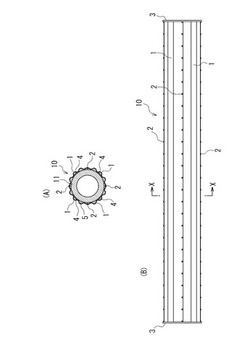

【図1】Aは、本発明に係る外殻鋼管付きコンクリート杭を示した正面図であり、Bは、同側面図である。なお、Aでは図示の便宜上、端板3を省略した。

【図2】図1Bを正面方向から見た拡大図である。

【図3】図1BのX−X線矢視を拡大して示した断面図である。

【図4】Aは、組立台の上に既製コンクリート杭を載置した段階を示した正面図であり、Bは、AのB−B線矢視図であり、Cは、AのC−C線矢視図である。なお、B、Cについては、Aのナイロンスリング7の図示は省略した。

【図5】Aは、図4の既製コンクリート杭の頂部に1枚目のコルゲート鋼板を設置した段階を示す正面図であり、Bは、AのB−B線矢視図である。

【図6】Aは、図5の既製コンクリート杭の両側面部に2枚目及び3枚目のコルゲート鋼板を連結した段階を示す正面図であり、Bは、AのB−B線矢視図である。

【図7】A、Bは、既製コンクリート杭を半回転させる工程を示した図である。

【図8】Aは、図7Bの既製コンクリート杭に4枚目のコルゲート鋼板を連結して円筒形状の合成コルゲート鋼管を構成する段階を示した正面図であり、Bは、AのB−B線矢視図であり、Cは、AのC−C線矢視断面図である。

【図9】Aは、図8の合成コルゲート鋼管を被覆した既製コンクリート杭にスチールバンドを巻いた段階を示す正面図であり、Bは、AのB−B線矢視断面図である。

【図10】Aは、図9の合成コルゲート鋼管を被覆した既製コンクリート杭を傾斜させて組立台に設置した段階を示す正面図であり、Bは、AのB−B線矢視断面図である。

【図11】Aは、合成コルゲート鋼管を被覆した既製コンクリート杭を水平状態に戻して養生させた段階を示す正面図であり、Bは、AのB−B線矢視断面図である。

【図12】本発明に係る外殻鋼管付きコンクリート杭のバリエーションを示した正面図である。

【図13】Aは、本発明に係る外殻鋼管付きコンクリート杭のバリエーションを示した断面図であり、Bは、AのY部の拡大図である。

【図14】Aは、本発明に係る外殻鋼管付きコンクリート杭のバリエーションを示した断面図であり、Bは、AのZ部の拡大図である。

【発明を実施するための形態】

【0020】

次に、本発明に係る外殻鋼管付きコンクリート杭およびその製造方法の実施例を図面に基づいて説明する。

【実施例1】

【0021】

本発明に係る外殻鋼管付きコンクリート杭は、図1〜図3に示したように、既製コンクリート杭11の外周面に鋼管10を被覆してなる。

前記外殻を形成する鋼管10は、周方向に複数(図示例では4つ)のコルゲート鋼板1を周方向の端部同士を、ドリルねじ2により重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管10からなる。

前記コルゲート鋼板1は、杭軸方向の全長にわたって周方向に、山部1aと谷部1bが交互に連続するコルゲート加工が施されている。

前記合成コルゲート鋼管10の内側には、既製コンクリート杭11がほぼ同心の配置に設けられ、前記合成コルゲート鋼管10と既製コンクリート杭11とが形成する隙間に充填材5が充填されてなる。

本実施例ではさらに、前記合成コルゲート鋼管10の谷部1bと、前記既製コンクリート杭の外周面との間にスペーサー(間隔保持部材)4が介在されている。

ちなみに図1Aでは図示の便宜上、図1Bの端板3は省略した。

【0022】

前記外殻鋼管付きコンクリート杭は、通常、外径が40cm〜120cm程度、杭軸方向長さが500cm〜700cm程度の大きさで実施されるが、大きさは勿論これに限定されない。

前記コルゲート鋼板1は、波のピッチ150mm程度、波の深さ40mm程度で実施されているが、形態は勿論これに限定されず、SC杭に要求される曲げ耐力に応じた構造設計によって求められる。

前記合成コルゲート鋼管10は、外径(対向配置の谷部1b、1bの距離)が56cm程度、杭軸方向長さが520cm程度、鋼管厚さ(肉厚)が3.2mm程度で実施されている。該鋼管厚さは、SC杭に要求される曲げ耐力に応じた構造設計によって求められるが、通常2.3mm〜9.0mmの範囲内、或いは板厚径比が1%未満で実施される。もとより、鋼管厚さは薄い方が経済的である。

【0023】

本実施例に係る既製コンクリート杭11は、外径が55cm程度、内径が45cm程度、杭軸方向長さが520cm程度、設計基準強度80N/mm2以上の高強度コンクリート杭(本実施例ではPHC杭)で実施されているが勿論これに限定されず、SC杭に要求される曲げ耐力に応じて適宜設計変更される。

なお、本実施例では、PC鋼材とらせん状鉄筋を内蔵したPHC杭11で実施しているが、杭軸方向にPC鋼線、PC鋼棒が埋設されているタイプ、或いは無筋タイプの既製コンクリート杭でも同様に実施できる。また、本実施例は中空の既製コンクリート杭を用いるが、中実タイプでも同様に実施できる。

【0024】

本実施例に係る充填材5は、膨張コンクリート、モルタルが好適に用いられ、同心の配置とされた外側の合成コルゲート鋼管10と内側の既製コンクリート杭11とが形成する隙間に密実に充填され、当該鋼管10と既製コンクリート杭11とを一体化している。なお、前記充填材5は、前記膨張コンクリート等に限定されず、杭本体のコンクリート強度と同等以上の強度のものであれば使用可能である。

【0025】

前記スペーサー4は、既製コンクリート杭11の外周面に沿う曲率形状とされ、前記コルゲート鋼板1の中央部の2つの谷部1b、1bに跨る幅寸、且つ杭軸方向に50mm程の長さを有するピース材で、該2つの谷部1b、1bに点付け溶接により取り付けられている。このスペーサー4は、前記コルゲート鋼板1の中央の長手方向に所要の間隔でバランスよく複数個(本実施例では4個)設けられている。

【0026】

本発明に係るSC杭の構成の概要は以上のとおりである。次に、本発明の主たる特徴たる合成コルゲート鋼管10を構成するコルゲート鋼板1について説明する。

【0027】

前記合成コルゲート鋼管10は、本実施例では、周方向に略4等分割し(厳密には必要な重ね代を確保する分だけ若干長い。)、杭軸方向長さが520cm程度の同形・同大の4枚のコルゲート鋼板1を、対応する端部同士をドリルねじ2による重ね合わせ接合され、周方向に連結して円筒形状に形成されている。該ドリルねじ2は、杭軸方向に沿って重ね合わせ接合に適正な間隔をあけて複数打ち込まれている(図1B参照)。

なお、実施例1に係る合成コルゲート鋼管10は、同形・同大、すなわち同厚の複数のコルゲート鋼板1で実施しているがこれに限定されず、板厚が異なるコルゲート鋼板1を組み合わせて合成コルゲート鋼管10を形成してもよい。これについては実施例2で説明する。

【0028】

なお、本実施例では、周方向に略4等分割したに等しい形状のコルゲート鋼板1を用いて鋼管10を形成しているがこれに限定されず、周方向に略3等分割、略2等分割(半割り)、或いは略5等分割以上に分割したに等しい形状のコルゲート鋼板を用いても同様に実施できる。

また、本実施例では、製造コスト、荷扱い性、取扱性(作業性)の観点から同形同大のコルゲート鋼板1を用いて実施しているがこれに限定されず、杭軸方向長さが一致していれば、周方向長さは異なっていても、周方向に連結した場合に円筒形状の合成コルゲート鋼管10を形成できればよい。

【0029】

次に、上記外殻鋼管付きコンクリート杭の製造方法の実施例について説明する。当該製造方法については種々のバリエーションが考えられる。また、コルゲート鋼板1の数量、形態によっても適宜設計される。よって、本実施例では、その一例を図4〜図11に段階的に示した。

【0030】

先ず、図4Aに示したように、既製コンクリート杭11の両端部の内寄り近傍位置に組立台(H形鋼)6、6を設置し、その上にナイロンスリング7を利用して吊り上げた中空の既製コンクリート杭11をバランスよく載置する。その両脇には、当該コンクリート杭11の揺動防止用のずれ止め材(角材)8を載置する。前記ナイロンスリング7は適時に取り外す(図4B、C参照)。

次に、既製コンクリート杭11の杭軸方向の両端縁部に端板3を嵌め込み、当該端板3の内面側に、充填材5の漏れ防止用のシーリング剤(図示略)を塗布する。

前記端板3は、既製コンクリート杭11と、後に形成する円筒形状の合成コルゲート鋼管10とが形成する隙間を閉塞する寸法(外径550mm程度、内径500mm程度、厚さ6mm程度)で実施される。また、充填材5を注入する側(本実施例では左側)の端板3には、その底部に切欠部(注入孔)3aが設けられる(図4B参照)。一方、充填材5を排出する側(本実施例では右側)の端板3には、その頂部に切欠部(排出孔)3bが設けられている(図4C参照)。ちなみに、この端板3は予め、既製コンクリート杭11に取り付けておいてもよい。

【0031】

続いて、図5A、Bに示したように、合成コルゲート鋼管10を形成する4枚のコルゲート鋼板1のうち、1枚目のコルゲート鋼板1を、該鋼板1に点付け溶接された前記スペーサー4を介して既製コンクリート杭11の上面部に設置する。

具体的に、前記コルゲート鋼板1は、その軸方向両端部と、既製コンクリート杭11の両端縁部に嵌め込んだ端板3、3との当接部を仮溶接して固定する。この段階で、底部に注入孔3aを設けた側の端板3の頂部に充填確認用の孔3cを穿設する。

【0032】

続いて、図6A、Bに示したように、2枚目のコルゲート鋼板1(本実施例では右側)を、その周方向の一端部を、前記1枚目のコルゲート鋼板1の対応する周方向の端部へ重ね合わせ、ドリルねじ2により重ね合わせ接合して取り付ける。次に、3枚目のコルゲート鋼板1(本実施例では左側)を、その周方向の一端部を、前記1枚目のコルゲート鋼板1の対応する周方向の端部へ重ね合わせ、ドリルねじ2により重ね合わせ接合して取り付ける。なお、前記2枚目と3枚目のコルゲート鋼板1、1の接合作業はほぼ同時に行ってもよい。ちなみに、2枚目と3枚目のコルゲート鋼板1、1にも、前記スペーサー4が設けられている。

【0033】

続いて4枚目のコルゲート鋼板1の取付け作業を行うにあたり、図7A、Bに示したように、3枚のコルゲート鋼板1を取り付けた既製コンクリート杭11をナイロンスリング(図示略)で2箇所ほど縛って拘束し、前記ずれ止め材(角材)8を撤去して組立台6の上を半回転させる。事後、前記ずれ止め材8は、移動した既製コンクリート杭11の両脇に戻す。

次に、図8A〜Cに示したように、4枚目のコルゲート鋼板1を、その周方向両端部を、2枚目と3枚目のコルゲート鋼板1の対応する周方向の端部へ重ね合わせ、ドリルねじ2により重ね合わせ接合して取り付ける。

しかる後、円筒形状に連結した4枚のコルゲート鋼板1と、前記既製コンクリート杭11の両端部に設けた端板3とを全周隅肉溶接にて一体化する。

【0034】

続いて、充填材5の注入作業を行うにあたり、図9A、Bに示したように、充填材5の注入による合成コルゲート鋼管10(コルゲート鋼板1)のはらみ防止のため、当該鋼管10の外周に所要の間隔をあけてスチールバンド9をバランス良く(本実施例では5箇所)巻いて締め付ける。

【0035】

続いて、図10A、Bに示したように、合成コルゲート鋼管10と既製コンクリート杭11との隙間Hに前記充填材5を密実に充填するべく、高さの異なる組立台6a、6b(段差50〜60cm程度)を用意し、その上に前記鋼管10を取り付けた既製コンクリート杭11を傾斜させて載置する。その際、当該コンクリート杭11の左側に設けた端板3の注入孔3aを下向きにする。

充填材5の注入作業を安定した状態で行うべく、前記コンクリート杭11(合成コルゲート鋼管10)と組立台6a、6b及びずれ止め材8には、ずり動きを防止する固定手段を施す。ちなみに本実施例では前記組立台6a、6bと作業場の支持床とをボルト止めしている。

固定手段を施した後、左側の端板3の注入孔3aから、充填材5(本実施例では膨張コンクリート)を注入する。この注入作業は、当該充填材5が右側の端板3の頂部の排出孔3bから排出されるまで行う。そして、充填材5が前記隙間Hに密実に充填されたことを確認し、24時間程度経過した後、図11A、Bに示したように、水平状態に戻し、さらに一週間程度気中養生する。

かくして、既製コンクリート杭11の外周面に充填材5を介して薄厚の合成コルゲート鋼管10を被覆してなる高品質の外殻鋼管付きコンクリート杭を製造することができる。

【0036】

なお、本実施例に係るスペーサー4は必須ではない(図12参照)。ただし、スペーサー4を用いない場合は、コルゲート鋼板1(合成コルゲート鋼管10)の谷部1bと既製コンクリート杭との間に隙間が生じないので、充填作業の手間はかかる。

【0037】

したがって、本発明に係る外殻鋼管付きコンクリート杭及びその製造方法によれば、外殻を形成する円筒形状の鋼管を、複数のコルゲート鋼板を周方向に連結した構成で実施できるので、以下の効果を奏する。

1)コルゲート鋼板1は、コルゲーションのない平鋼板と比し、鋼板自体の剛性が高いので、薄厚(例えば3.2mm)にも拘わらず、成形した合成コルゲート鋼管10の強度および剛性を高めることができる。

2)コルゲート鋼板1は、多数積み重ねて(積層して)搬送できるので、搬送に伴う費用削減に大きく寄与すると共に、荷扱いも容易となる。

3)隣接するコルゲート鋼板1、1の端部同士をドリルねじ2で重ね合わせ接合するだけで円筒形状の合成コルゲート鋼管10を形成できるので、溶接、カシメも無用で施工性(生産性)に非常に優れている。

4)SC杭に要求される曲げ耐力に応じた構造設計によって求められる適正な鋼管厚さ(例えば3.2mm)のコルゲート鋼板1を用いて合成コルゲート鋼管10を形成できるので、合理的、且つ非常に経済的である。

5)既製コンクリート杭11は従来通りの製法、品質管理、および輸送方法のまま、合成コルゲート鋼管10(コルゲート鋼板1)の厚さを2.3mm〜9.0mmの範囲内で変化させるだけで、所望の(曲げ)強度を有する外殻鋼管付きコンクリート杭を実現できる。即ち、同一径(単一種類)の既製コンクリート杭1から多様な曲げ強度を有する外殻鋼管付きコンクリート杭を実現でき、柔軟性に優れ、経済的、且つ合理的である。

6)合成コルゲート鋼管10と既製コンクリート杭11との充填材5の付着力を確認でき、且つ該鋼管10と既製コンクリート杭11とを確実に同心配置にして生産できるので、品質性に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することができる。

【実施例2】

【0038】

図13A、Bは、本発明に係る外殻鋼管付きコンクリート杭の異なる実施例を示している。この実施例2に係る外殻鋼管付きコンクリート杭は、外殻を形成する鋼管10について、上記実施例1では、板厚が同じ複数枚のコルゲート鋼板1を用いているのに対し、板厚が異なるコルゲート鋼板1、1’を用いている点が相違する。

【0039】

すなわち、図13A、Bに係る外殻鋼管付きコンクリート杭の合成コルゲート鋼管10は、周方向に複数(図示例では4つ)に分割されたコルゲート鋼板のうち1枚または複数枚(図示例では隣接する2枚)のコルゲート鋼板1’は、残りのコルゲート鋼板1より板厚を厚く形成して実施している。ちなみに本実施例では、一例として、前記コルゲート鋼板1’の板厚を6.0mm、残りのコルゲート鋼板の板厚を3.2mmで実施している。

【0040】

このように、実施例2によれば、前記合成コルゲート鋼管10を、一方のほぼ半円筒部分に板厚が厚い1枚または複数枚(図示例では2枚)のコルゲート鋼板1’を配置し、他方のほぼ半円筒部分に板厚が薄い1枚または複数枚(図示例では2枚)のコルゲート鋼板1を配置する構成で実施できる。よって、上記段落[0037]に記載した作用効果に加え、該鋼管10を外殻に有する外殻鋼管付きコンクリート杭を、外力が一方向のみに作用する鋼製スリットダム、土留め壁、擁壁等の土木構造物の外力抵抗部材として用いる場合に、板厚が厚いコルゲート鋼板1’を外力が作用する側に向けて設置することができるなど、至極合理的な設計が可能となり、柔軟性および経済性に優れている。

【0041】

その他のバリエーションとして、図14A、Bに示したように、対面する2枚のコルゲート鋼板1’の板厚を厚くし、残りの対面する2枚のコルゲート鋼板1の板厚を薄くした構成で実施することも勿論できる。

【0042】

以上、実施例を図面に基づいて説明したが、本発明は、図示例の限りではなく、その技術的思想を逸脱しない範囲において、当業者が通常に行う設計変更、応用のバリエーションの範囲を含むことを念のために言及する。

【符号の説明】

【0043】

1 コルゲート鋼板

1a 山部

1b 谷部

2 ドリルねじ

3 端板

3a 注入孔

3b 排出孔

3c 充填確認用の孔

4 スペーサー

5 充填材(膨張コンクリート)

6 組立台(H形鋼)

7 ナイロンスリング

8 ずれ止め材(角材)

9 スチールバンド

10 鋼管

11 既製コンクリート杭

1’ 板厚が厚いコルゲート鋼板

【技術分野】

【0001】

この発明は、外殻鋼管付きコンクリート杭およびその製造方法の技術分野に属し、更に言えば、複数のコルゲート鋼板からなる鋼管、特には薄厚(薄肉)鋼管を用いた外殻鋼管付きコンクリート杭およびその製造方法に関する。

ちなみに、前記コルゲート鋼板は、山部と谷部が交互に連続する波付け鋼板を指す。

【背景技術】

【0002】

従来一般に使用されている既製コンクリート杭(コンクリートパイル)は、上部構造物を支持する圧縮耐力は大きいが、曲げ耐力は小さいので、曲げ耐力が要求されるパイル基礎構造等に使用するには不十分な場合が多い。高軸方向耐力を有するプレテンション方式遠心力高強度プレストレストコンクリート杭(PHC杭)であっても同様である。

【0003】

そこで、曲げ耐力を向上させるべく、鋼管の内側にコンクリートをライニングした外殻鋼管付きコンクリート杭(SC杭)がある(例えば、特許文献1、2参照)。また、鋼管の内側に既製コンクリート杭を隙間を確保して挿入し、当該隙間に充填材(膨張モルタル等)を充填してなる外殻鋼管付きコンクリート杭(以下適宜、SC杭という。)がある(例えば、特許文献3参照)。

【0004】

ここで、従来のSC杭に用いられる鋼管の厚さについて言及する。

SC杭は一般に、高炉メーカーが製造、販売する円筒形状の鋼管が用いられる。市販の鋼管厚さ(t)は、通常、板厚(t)が4.5mm以上、或いは板厚径比(t/D)が1%以上とされている。

その根拠として、特許文献1に係るSC杭は、請求項1に「厚さ4.5〜9.0mmの鋼管」の記載が認められ、明細書の段落[0012]には、「鋼管1は厚さ4.5〜9.0mmが使用されるが、これは市販されている鋼管のサイズから選択できるものである。鋼管1の厚さは、必要とする曲げ強度と挿入する鉄筋2の重量から決めることができる。・・・鋼管厚さの下限は遠心成形が可能な強度から定まり4.5mm以上とする必要がある。また上限は経済的に入手できる厚さで定まり9.0mm以下がよい。・・・また鋼管1はそれ自体で型枠替わりになるので、工業生産的に経済性が良い。」と、鋼管厚さに係る数値を限定する意義が詳細に説明されている。

特許文献2に係るSC杭についても同様の記載が認められる(明細書の段落[0018]参照)。

特許文献3に係るSC杭は、鋼管について特に説明がないことを鑑みると市販の鋼管が使用されると推認され、そうすると鋼管厚さはやはり、4.5mm以上で9.0mm以下と考えられる。

【0005】

上記説明によれば、厚さが4.5mm未満の鋼管を用いないのは、鋼管厚さの下限は遠心成形が可能な強度から定まり4.5mm以上とする必要があるからと記載されているものの、その実体は、予め円筒形状に成形することを大前提としていた従来の鋼管の形状的特性により、鋼管厚さを4.5mmより薄くするとその分膨らみやすくなるため円筒形の形状保持が難しく、生産性、荷扱い性に問題があり、市販されていないという理由に基づく。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−220842号公報

【特許文献2】特開平11−280062号公報

【特許文献3】実開昭51−157104号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献3に係る発明、すなわち鋼管の内側に既製コンクリート杭を隙間を確保して挿入し、当該隙間に充填材を充填してなるSC杭は、以下のような問題があった。

1)鋼管厚さを適宜増減して所定の曲げ耐力を得る構成ではあるものの、従来の鋼管厚さは、上述したように4.5mm以上の市販のものしかなく、杭に要求される曲げ耐力に応じた適正な厚さの鋼管がない場合が多かった。よって、やむを得ず構造設計上要求される適正な厚さ以上の鋼管を使用していたため、不合理、且つ不経済であった。

2)充填材の注入が確実に行われたか否かの確認が難しく、付着力に不安があり、SC杭の品質性に問題があった。

3)鋼管の内側に既製コンクリート杭を挿入する構成であるが故に、鋼管と既製コンクリート杭とを同心配置として製造することが難しく、やはりSC杭の品質性に問題があった。

【0008】

本発明の目的は、上記特許文献3に係る既製コンクリート杭を利用した外殻鋼管付きコンクリート杭について、当該既製コンクリート杭を被覆する鋼管を、複数のコルゲート鋼板を組み合わせた構成とし、従来の鋼管厚さに係る過剰な設計から合理的な設計に改良することにより、施工性(生産性)、及び経済性に非常に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することにある。

本発明の次の目的は、鋼管と既製コンクリート杭との充填材の付着力を確認でき、且つ鋼管と既製コンクリート杭とを確実に同心配置にして生産できる、品質性に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することにある。

本発明の更なる目的は、外殻鋼管付きコンクリート杭の鋼管を、板厚が異なるコルゲート鋼板を組み合わせた構成で実施することにより、外力が一方向のみに作用する鋼製スリットダム、土留め壁、擁壁等の土木構造物の外力抵抗部材として好適に用いることができる、外殻鋼管付きコンクリート杭およびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記背景技術の課題を解決するための手段として、請求項1に記載の発明に係る外殻鋼管付きコンクリート杭は、既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭であって、

前記外殻を形成する鋼管は、周方向に複数のコルゲート鋼板を周方向の端部同士を重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管からなり、

前記コルゲート鋼板は、杭軸方向の全長にわたって周方向にコルゲート加工が施され、

前記合成コルゲート鋼管の内側には、既製コンクリート杭がほぼ同心の配置に設けられ前記合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材が充填されてなることを特徴とする。

【0010】

請求項2に記載した発明は、請求項1に記載した外殻鋼管付きコンクリート杭において、前記合成コルゲート鋼管の谷部と、前記既製コンクリート杭の外周面との間にスペーサーが介在されていることを特徴とする。

【0011】

請求項3に記載した発明は、請求項1又は2に記載した外殻鋼管付きコンクリート杭において、前記合成コルゲート鋼管は、周方向に複数枚分割された前記コルゲート鋼板からなり、分割された前記コルゲート鋼板のうち1枚または複数枚は、残りのコルゲート鋼板より板厚が厚いことを特徴とする。

【0012】

請求項4に記載した発明は、請求項1又は2に記載した外殻鋼管付きコンクリート杭において、前記円筒形状に形成された合成コルゲート鋼管の一方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板は、他方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板より板厚が厚く形成されていることを特徴とする。

【0013】

請求項5に記載した発明は、請求項1又は2に記載した外殻鋼管付きコンクリート杭において、前記合成コルゲート鋼管は、周方向にほぼ4等分割された4枚の前記コルゲート鋼板からなり、対面する2枚のコルゲート鋼板は、残りの対面する2枚のコルゲート鋼板より板厚が厚く形成されていることを特徴とする。

【0014】

請求項6に記載した発明は、請求項1〜5のいずれか一に記載した外殻鋼管付きコンクリート杭において、前記コルゲート鋼板の周方向の端部同士は、ドリルねじで重ね合わせ接合されることを特徴とする。

【0015】

請求項7に記載した発明は、請求項1〜6のいずれか一に記載した外殻鋼管付きコンクリート杭において、前記コルゲート鋼板の板厚は2.3mm〜9.0mm、或いは板厚径比が1%未満であることを特徴とする。

【0016】

請求項8に記載した発明に係る外殻鋼管付きコンクリート杭の製造方法は、既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭の製造方法であって、前記外殻を形成する鋼管は、周方向に複数に分割し杭軸方向の全長にわたって周方向にコルゲート加工を施した複数のコルゲート鋼板を、周方向の端部同士を重ね合わせ接合して円筒形状に形成する構成とし、

1枚のコルゲート鋼板を前記既製コンクリート杭の外周面に、充填材を充填するのに必要な隙間を確保して設け、残りのコルゲート鋼板を順次、周方向の端部同士を重ね合わせ接合して円筒形状の合成コルゲート鋼管を形成して、その内側に既製コンクリート杭をほぼ同心の配置に設け、当該合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材を充填してなることを特徴とする。

【0017】

請求項9に記載した発明は、請求項8に記載した外殻鋼管付きコンクリート杭の製造方法において、前記充填材を充填するに際し予め、前記合成コルゲート鋼管の管軸方向の両端部に、既製コンクリート杭との隙間を閉塞する注入孔又は排出孔を備えたリング部材を設けておき、当該注入孔から充填材を注入して当該隙間を充填することを特徴とする。

【発明の効果】

【0018】

本発明に係る外殻鋼管付きコンクリート杭およびその製造方法によれば、外殻を形成する円筒形状の鋼管(合成コルゲート鋼管)を、複数のコルゲート鋼板を周方向に連結した構成で実施できるので、以下の効果を奏する。

1)コルゲート鋼板は、コルゲーションのない平鋼板と比し、鋼板自体の剛性が高いので、薄厚(例えば3.2mm)にも拘わらず、成形した鋼管の強度および剛性を高めることができる。

2)コルゲート鋼板は、多数積み重ねて(積層して)搬送できるので、搬送に伴う費用削減に大きく寄与すると共に、荷扱いも容易となる。

3)隣接するコルゲート鋼板の端部同士をドリルねじで重ね合わせ接合するだけで円筒形状の合成コルゲート鋼管を形成できるので、溶接、カシメも無用で施工性(生産性)に非常に優れている。

4)SC杭に要求される曲げ耐力に応じた構造設計によって求められる適正な鋼管厚さ(例えば3.2mm)のコルゲート鋼板を用いて鋼管を形成できるので、合理的、且つ非常に経済的である。

5)既製コンクリート杭は従来通りの製法、品質管理、および輸送方法のまま、鋼管(コルゲート鋼板)の厚さを2.3mm〜9.0mmの範囲内で変化させるだけで、所望の(曲げ)強度を有する外殻鋼管付きコンクリート杭を実現できる。即ち、同一径(単一種類)の既製コンクリート杭1から多様な曲げ強度を有する外殻鋼管付きコンクリート杭を実現でき、柔軟性に優れ、経済的、且つ合理的である。

6)鋼管と既製コンクリート杭との充填材の付着力を確認でき、且つ鋼管と既製コンクリート杭とを確実に同心配置にして生産できるので、品質性に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することができる。

7)外殻鋼管付きコンクリート杭の鋼管を、板厚が異なるコルゲート鋼板を組み合わせた構成で実施する場合には、該外殻鋼管付きコンクリート杭を、外力が一方向のみに作用する鋼製スリットダム、土留め壁、擁壁等の土木構造物の外力抵抗部材として用いる際に、板厚が厚いコルゲート鋼板を外力が作用する側に向けて設置することができるなど至極合理的な設計が可能となり、柔軟性および経済性に優れている。

【図面の簡単な説明】

【0019】

【図1】Aは、本発明に係る外殻鋼管付きコンクリート杭を示した正面図であり、Bは、同側面図である。なお、Aでは図示の便宜上、端板3を省略した。

【図2】図1Bを正面方向から見た拡大図である。

【図3】図1BのX−X線矢視を拡大して示した断面図である。

【図4】Aは、組立台の上に既製コンクリート杭を載置した段階を示した正面図であり、Bは、AのB−B線矢視図であり、Cは、AのC−C線矢視図である。なお、B、Cについては、Aのナイロンスリング7の図示は省略した。

【図5】Aは、図4の既製コンクリート杭の頂部に1枚目のコルゲート鋼板を設置した段階を示す正面図であり、Bは、AのB−B線矢視図である。

【図6】Aは、図5の既製コンクリート杭の両側面部に2枚目及び3枚目のコルゲート鋼板を連結した段階を示す正面図であり、Bは、AのB−B線矢視図である。

【図7】A、Bは、既製コンクリート杭を半回転させる工程を示した図である。

【図8】Aは、図7Bの既製コンクリート杭に4枚目のコルゲート鋼板を連結して円筒形状の合成コルゲート鋼管を構成する段階を示した正面図であり、Bは、AのB−B線矢視図であり、Cは、AのC−C線矢視断面図である。

【図9】Aは、図8の合成コルゲート鋼管を被覆した既製コンクリート杭にスチールバンドを巻いた段階を示す正面図であり、Bは、AのB−B線矢視断面図である。

【図10】Aは、図9の合成コルゲート鋼管を被覆した既製コンクリート杭を傾斜させて組立台に設置した段階を示す正面図であり、Bは、AのB−B線矢視断面図である。

【図11】Aは、合成コルゲート鋼管を被覆した既製コンクリート杭を水平状態に戻して養生させた段階を示す正面図であり、Bは、AのB−B線矢視断面図である。

【図12】本発明に係る外殻鋼管付きコンクリート杭のバリエーションを示した正面図である。

【図13】Aは、本発明に係る外殻鋼管付きコンクリート杭のバリエーションを示した断面図であり、Bは、AのY部の拡大図である。

【図14】Aは、本発明に係る外殻鋼管付きコンクリート杭のバリエーションを示した断面図であり、Bは、AのZ部の拡大図である。

【発明を実施するための形態】

【0020】

次に、本発明に係る外殻鋼管付きコンクリート杭およびその製造方法の実施例を図面に基づいて説明する。

【実施例1】

【0021】

本発明に係る外殻鋼管付きコンクリート杭は、図1〜図3に示したように、既製コンクリート杭11の外周面に鋼管10を被覆してなる。

前記外殻を形成する鋼管10は、周方向に複数(図示例では4つ)のコルゲート鋼板1を周方向の端部同士を、ドリルねじ2により重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管10からなる。

前記コルゲート鋼板1は、杭軸方向の全長にわたって周方向に、山部1aと谷部1bが交互に連続するコルゲート加工が施されている。

前記合成コルゲート鋼管10の内側には、既製コンクリート杭11がほぼ同心の配置に設けられ、前記合成コルゲート鋼管10と既製コンクリート杭11とが形成する隙間に充填材5が充填されてなる。

本実施例ではさらに、前記合成コルゲート鋼管10の谷部1bと、前記既製コンクリート杭の外周面との間にスペーサー(間隔保持部材)4が介在されている。

ちなみに図1Aでは図示の便宜上、図1Bの端板3は省略した。

【0022】

前記外殻鋼管付きコンクリート杭は、通常、外径が40cm〜120cm程度、杭軸方向長さが500cm〜700cm程度の大きさで実施されるが、大きさは勿論これに限定されない。

前記コルゲート鋼板1は、波のピッチ150mm程度、波の深さ40mm程度で実施されているが、形態は勿論これに限定されず、SC杭に要求される曲げ耐力に応じた構造設計によって求められる。

前記合成コルゲート鋼管10は、外径(対向配置の谷部1b、1bの距離)が56cm程度、杭軸方向長さが520cm程度、鋼管厚さ(肉厚)が3.2mm程度で実施されている。該鋼管厚さは、SC杭に要求される曲げ耐力に応じた構造設計によって求められるが、通常2.3mm〜9.0mmの範囲内、或いは板厚径比が1%未満で実施される。もとより、鋼管厚さは薄い方が経済的である。

【0023】

本実施例に係る既製コンクリート杭11は、外径が55cm程度、内径が45cm程度、杭軸方向長さが520cm程度、設計基準強度80N/mm2以上の高強度コンクリート杭(本実施例ではPHC杭)で実施されているが勿論これに限定されず、SC杭に要求される曲げ耐力に応じて適宜設計変更される。

なお、本実施例では、PC鋼材とらせん状鉄筋を内蔵したPHC杭11で実施しているが、杭軸方向にPC鋼線、PC鋼棒が埋設されているタイプ、或いは無筋タイプの既製コンクリート杭でも同様に実施できる。また、本実施例は中空の既製コンクリート杭を用いるが、中実タイプでも同様に実施できる。

【0024】

本実施例に係る充填材5は、膨張コンクリート、モルタルが好適に用いられ、同心の配置とされた外側の合成コルゲート鋼管10と内側の既製コンクリート杭11とが形成する隙間に密実に充填され、当該鋼管10と既製コンクリート杭11とを一体化している。なお、前記充填材5は、前記膨張コンクリート等に限定されず、杭本体のコンクリート強度と同等以上の強度のものであれば使用可能である。

【0025】

前記スペーサー4は、既製コンクリート杭11の外周面に沿う曲率形状とされ、前記コルゲート鋼板1の中央部の2つの谷部1b、1bに跨る幅寸、且つ杭軸方向に50mm程の長さを有するピース材で、該2つの谷部1b、1bに点付け溶接により取り付けられている。このスペーサー4は、前記コルゲート鋼板1の中央の長手方向に所要の間隔でバランスよく複数個(本実施例では4個)設けられている。

【0026】

本発明に係るSC杭の構成の概要は以上のとおりである。次に、本発明の主たる特徴たる合成コルゲート鋼管10を構成するコルゲート鋼板1について説明する。

【0027】

前記合成コルゲート鋼管10は、本実施例では、周方向に略4等分割し(厳密には必要な重ね代を確保する分だけ若干長い。)、杭軸方向長さが520cm程度の同形・同大の4枚のコルゲート鋼板1を、対応する端部同士をドリルねじ2による重ね合わせ接合され、周方向に連結して円筒形状に形成されている。該ドリルねじ2は、杭軸方向に沿って重ね合わせ接合に適正な間隔をあけて複数打ち込まれている(図1B参照)。

なお、実施例1に係る合成コルゲート鋼管10は、同形・同大、すなわち同厚の複数のコルゲート鋼板1で実施しているがこれに限定されず、板厚が異なるコルゲート鋼板1を組み合わせて合成コルゲート鋼管10を形成してもよい。これについては実施例2で説明する。

【0028】

なお、本実施例では、周方向に略4等分割したに等しい形状のコルゲート鋼板1を用いて鋼管10を形成しているがこれに限定されず、周方向に略3等分割、略2等分割(半割り)、或いは略5等分割以上に分割したに等しい形状のコルゲート鋼板を用いても同様に実施できる。

また、本実施例では、製造コスト、荷扱い性、取扱性(作業性)の観点から同形同大のコルゲート鋼板1を用いて実施しているがこれに限定されず、杭軸方向長さが一致していれば、周方向長さは異なっていても、周方向に連結した場合に円筒形状の合成コルゲート鋼管10を形成できればよい。

【0029】

次に、上記外殻鋼管付きコンクリート杭の製造方法の実施例について説明する。当該製造方法については種々のバリエーションが考えられる。また、コルゲート鋼板1の数量、形態によっても適宜設計される。よって、本実施例では、その一例を図4〜図11に段階的に示した。

【0030】

先ず、図4Aに示したように、既製コンクリート杭11の両端部の内寄り近傍位置に組立台(H形鋼)6、6を設置し、その上にナイロンスリング7を利用して吊り上げた中空の既製コンクリート杭11をバランスよく載置する。その両脇には、当該コンクリート杭11の揺動防止用のずれ止め材(角材)8を載置する。前記ナイロンスリング7は適時に取り外す(図4B、C参照)。

次に、既製コンクリート杭11の杭軸方向の両端縁部に端板3を嵌め込み、当該端板3の内面側に、充填材5の漏れ防止用のシーリング剤(図示略)を塗布する。

前記端板3は、既製コンクリート杭11と、後に形成する円筒形状の合成コルゲート鋼管10とが形成する隙間を閉塞する寸法(外径550mm程度、内径500mm程度、厚さ6mm程度)で実施される。また、充填材5を注入する側(本実施例では左側)の端板3には、その底部に切欠部(注入孔)3aが設けられる(図4B参照)。一方、充填材5を排出する側(本実施例では右側)の端板3には、その頂部に切欠部(排出孔)3bが設けられている(図4C参照)。ちなみに、この端板3は予め、既製コンクリート杭11に取り付けておいてもよい。

【0031】

続いて、図5A、Bに示したように、合成コルゲート鋼管10を形成する4枚のコルゲート鋼板1のうち、1枚目のコルゲート鋼板1を、該鋼板1に点付け溶接された前記スペーサー4を介して既製コンクリート杭11の上面部に設置する。

具体的に、前記コルゲート鋼板1は、その軸方向両端部と、既製コンクリート杭11の両端縁部に嵌め込んだ端板3、3との当接部を仮溶接して固定する。この段階で、底部に注入孔3aを設けた側の端板3の頂部に充填確認用の孔3cを穿設する。

【0032】

続いて、図6A、Bに示したように、2枚目のコルゲート鋼板1(本実施例では右側)を、その周方向の一端部を、前記1枚目のコルゲート鋼板1の対応する周方向の端部へ重ね合わせ、ドリルねじ2により重ね合わせ接合して取り付ける。次に、3枚目のコルゲート鋼板1(本実施例では左側)を、その周方向の一端部を、前記1枚目のコルゲート鋼板1の対応する周方向の端部へ重ね合わせ、ドリルねじ2により重ね合わせ接合して取り付ける。なお、前記2枚目と3枚目のコルゲート鋼板1、1の接合作業はほぼ同時に行ってもよい。ちなみに、2枚目と3枚目のコルゲート鋼板1、1にも、前記スペーサー4が設けられている。

【0033】

続いて4枚目のコルゲート鋼板1の取付け作業を行うにあたり、図7A、Bに示したように、3枚のコルゲート鋼板1を取り付けた既製コンクリート杭11をナイロンスリング(図示略)で2箇所ほど縛って拘束し、前記ずれ止め材(角材)8を撤去して組立台6の上を半回転させる。事後、前記ずれ止め材8は、移動した既製コンクリート杭11の両脇に戻す。

次に、図8A〜Cに示したように、4枚目のコルゲート鋼板1を、その周方向両端部を、2枚目と3枚目のコルゲート鋼板1の対応する周方向の端部へ重ね合わせ、ドリルねじ2により重ね合わせ接合して取り付ける。

しかる後、円筒形状に連結した4枚のコルゲート鋼板1と、前記既製コンクリート杭11の両端部に設けた端板3とを全周隅肉溶接にて一体化する。

【0034】

続いて、充填材5の注入作業を行うにあたり、図9A、Bに示したように、充填材5の注入による合成コルゲート鋼管10(コルゲート鋼板1)のはらみ防止のため、当該鋼管10の外周に所要の間隔をあけてスチールバンド9をバランス良く(本実施例では5箇所)巻いて締め付ける。

【0035】

続いて、図10A、Bに示したように、合成コルゲート鋼管10と既製コンクリート杭11との隙間Hに前記充填材5を密実に充填するべく、高さの異なる組立台6a、6b(段差50〜60cm程度)を用意し、その上に前記鋼管10を取り付けた既製コンクリート杭11を傾斜させて載置する。その際、当該コンクリート杭11の左側に設けた端板3の注入孔3aを下向きにする。

充填材5の注入作業を安定した状態で行うべく、前記コンクリート杭11(合成コルゲート鋼管10)と組立台6a、6b及びずれ止め材8には、ずり動きを防止する固定手段を施す。ちなみに本実施例では前記組立台6a、6bと作業場の支持床とをボルト止めしている。

固定手段を施した後、左側の端板3の注入孔3aから、充填材5(本実施例では膨張コンクリート)を注入する。この注入作業は、当該充填材5が右側の端板3の頂部の排出孔3bから排出されるまで行う。そして、充填材5が前記隙間Hに密実に充填されたことを確認し、24時間程度経過した後、図11A、Bに示したように、水平状態に戻し、さらに一週間程度気中養生する。

かくして、既製コンクリート杭11の外周面に充填材5を介して薄厚の合成コルゲート鋼管10を被覆してなる高品質の外殻鋼管付きコンクリート杭を製造することができる。

【0036】

なお、本実施例に係るスペーサー4は必須ではない(図12参照)。ただし、スペーサー4を用いない場合は、コルゲート鋼板1(合成コルゲート鋼管10)の谷部1bと既製コンクリート杭との間に隙間が生じないので、充填作業の手間はかかる。

【0037】

したがって、本発明に係る外殻鋼管付きコンクリート杭及びその製造方法によれば、外殻を形成する円筒形状の鋼管を、複数のコルゲート鋼板を周方向に連結した構成で実施できるので、以下の効果を奏する。

1)コルゲート鋼板1は、コルゲーションのない平鋼板と比し、鋼板自体の剛性が高いので、薄厚(例えば3.2mm)にも拘わらず、成形した合成コルゲート鋼管10の強度および剛性を高めることができる。

2)コルゲート鋼板1は、多数積み重ねて(積層して)搬送できるので、搬送に伴う費用削減に大きく寄与すると共に、荷扱いも容易となる。

3)隣接するコルゲート鋼板1、1の端部同士をドリルねじ2で重ね合わせ接合するだけで円筒形状の合成コルゲート鋼管10を形成できるので、溶接、カシメも無用で施工性(生産性)に非常に優れている。

4)SC杭に要求される曲げ耐力に応じた構造設計によって求められる適正な鋼管厚さ(例えば3.2mm)のコルゲート鋼板1を用いて合成コルゲート鋼管10を形成できるので、合理的、且つ非常に経済的である。

5)既製コンクリート杭11は従来通りの製法、品質管理、および輸送方法のまま、合成コルゲート鋼管10(コルゲート鋼板1)の厚さを2.3mm〜9.0mmの範囲内で変化させるだけで、所望の(曲げ)強度を有する外殻鋼管付きコンクリート杭を実現できる。即ち、同一径(単一種類)の既製コンクリート杭1から多様な曲げ強度を有する外殻鋼管付きコンクリート杭を実現でき、柔軟性に優れ、経済的、且つ合理的である。

6)合成コルゲート鋼管10と既製コンクリート杭11との充填材5の付着力を確認でき、且つ該鋼管10と既製コンクリート杭11とを確実に同心配置にして生産できるので、品質性に優れた外殻鋼管付きコンクリート杭およびその製造方法を提供することができる。

【実施例2】

【0038】

図13A、Bは、本発明に係る外殻鋼管付きコンクリート杭の異なる実施例を示している。この実施例2に係る外殻鋼管付きコンクリート杭は、外殻を形成する鋼管10について、上記実施例1では、板厚が同じ複数枚のコルゲート鋼板1を用いているのに対し、板厚が異なるコルゲート鋼板1、1’を用いている点が相違する。

【0039】

すなわち、図13A、Bに係る外殻鋼管付きコンクリート杭の合成コルゲート鋼管10は、周方向に複数(図示例では4つ)に分割されたコルゲート鋼板のうち1枚または複数枚(図示例では隣接する2枚)のコルゲート鋼板1’は、残りのコルゲート鋼板1より板厚を厚く形成して実施している。ちなみに本実施例では、一例として、前記コルゲート鋼板1’の板厚を6.0mm、残りのコルゲート鋼板の板厚を3.2mmで実施している。

【0040】

このように、実施例2によれば、前記合成コルゲート鋼管10を、一方のほぼ半円筒部分に板厚が厚い1枚または複数枚(図示例では2枚)のコルゲート鋼板1’を配置し、他方のほぼ半円筒部分に板厚が薄い1枚または複数枚(図示例では2枚)のコルゲート鋼板1を配置する構成で実施できる。よって、上記段落[0037]に記載した作用効果に加え、該鋼管10を外殻に有する外殻鋼管付きコンクリート杭を、外力が一方向のみに作用する鋼製スリットダム、土留め壁、擁壁等の土木構造物の外力抵抗部材として用いる場合に、板厚が厚いコルゲート鋼板1’を外力が作用する側に向けて設置することができるなど、至極合理的な設計が可能となり、柔軟性および経済性に優れている。

【0041】

その他のバリエーションとして、図14A、Bに示したように、対面する2枚のコルゲート鋼板1’の板厚を厚くし、残りの対面する2枚のコルゲート鋼板1の板厚を薄くした構成で実施することも勿論できる。

【0042】

以上、実施例を図面に基づいて説明したが、本発明は、図示例の限りではなく、その技術的思想を逸脱しない範囲において、当業者が通常に行う設計変更、応用のバリエーションの範囲を含むことを念のために言及する。

【符号の説明】

【0043】

1 コルゲート鋼板

1a 山部

1b 谷部

2 ドリルねじ

3 端板

3a 注入孔

3b 排出孔

3c 充填確認用の孔

4 スペーサー

5 充填材(膨張コンクリート)

6 組立台(H形鋼)

7 ナイロンスリング

8 ずれ止め材(角材)

9 スチールバンド

10 鋼管

11 既製コンクリート杭

1’ 板厚が厚いコルゲート鋼板

【特許請求の範囲】

【請求項1】

既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭であって、

前記外殻を形成する鋼管は、周方向に複数のコルゲート鋼板を周方向の端部同士を重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管からなり、

前記コルゲート鋼板は、杭軸方向の全長にわたって周方向にコルゲート加工が施され、

前記合成コルゲート鋼管の内側には、既製コンクリート杭がほぼ同心の配置に設けられ前記合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材が充填されてなることを特徴とする、外殻鋼管付きコンクリート杭。

【請求項2】

前記合成コルゲート鋼管の谷部と、前記既製コンクリート杭の外周面との間にスペーサーが介在されていることを特徴とする、請求項1に記載した外殻鋼管付きコンクリート杭。

【請求項3】

前記合成コルゲート鋼管は、周方向に複数枚分割された前記コルゲート鋼板からなり、

分割された前記コルゲート鋼板のうち1枚または複数枚は、残りのコルゲート鋼板より板厚が厚いことを特徴とする、請求項1又は2に記載した外殻鋼管付きコンクリート杭。

【請求項4】

前記円筒形状に形成された合成コルゲート鋼管の一方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板は、他方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板より板厚が厚く形成されていることを特徴とする、請求項1又は2に記載した外殻鋼管付きコンクリート杭。

【請求項5】

前記合成コルゲート鋼管は、周方向にほぼ4等分割された4枚の前記コルゲート鋼板からなり、対面する2枚のコルゲート鋼板は、残りの対面する2枚のコルゲート鋼板より板厚が厚く形成されていることを特徴とする、請求項1又は2に記載した外殻鋼管付きコンクリート杭。

【請求項6】

前記コルゲート鋼板の周方向の端部同士は、ドリルねじで重ね合わせ接合されることを特徴とする、請求項1〜5のいずれか一に記載した外殻鋼管付きコンクリート杭。

【請求項7】

前記コルゲート鋼板の板厚は2.3mm〜9.0mm、或いは板厚径比が1%未満であることを特徴とする、請求項1〜6のいずれか一に記載した外殻鋼管付きコンクリート杭。

【請求項8】

既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭の製造方法であって、

前記外殻を形成する鋼管は、周方向に複数に分割し杭軸方向の全長にわたって周方向にコルゲート加工を施した複数のコルゲート鋼板を、周方向の端部同士を重ね合わせ接合して円筒形状に形成する構成とし、

1枚のコルゲート鋼板を前記既製コンクリート杭の外周面に、充填材を充填するのに必要な隙間を確保して設け、残りのコルゲート鋼板を順次、周方向の端部同士を重ね合わせ接合して円筒形状の合成コルゲート鋼管を形成して、その内側に既製コンクリート杭をほぼ同心の配置に設け、当該合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材を充填してなることを特徴とする、外殻鋼管付きコンクリート杭の製造方法。

【請求項9】

前記充填材を充填するに際し予め、前記合成コルゲート鋼管の管軸方向の両端部に、既製コンクリート杭との隙間を閉塞する注入孔又は排出孔を備えたリング部材を設けておき、当該注入孔から充填材を注入して当該隙間を充填することを特徴とする、請求項8に記載した外殻鋼管付きコンクリート杭の製造方法。

【請求項1】

既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭であって、

前記外殻を形成する鋼管は、周方向に複数のコルゲート鋼板を周方向の端部同士を重ね合わせ接合して円筒形状に形成された合成コルゲート鋼管からなり、

前記コルゲート鋼板は、杭軸方向の全長にわたって周方向にコルゲート加工が施され、

前記合成コルゲート鋼管の内側には、既製コンクリート杭がほぼ同心の配置に設けられ前記合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材が充填されてなることを特徴とする、外殻鋼管付きコンクリート杭。

【請求項2】

前記合成コルゲート鋼管の谷部と、前記既製コンクリート杭の外周面との間にスペーサーが介在されていることを特徴とする、請求項1に記載した外殻鋼管付きコンクリート杭。

【請求項3】

前記合成コルゲート鋼管は、周方向に複数枚分割された前記コルゲート鋼板からなり、

分割された前記コルゲート鋼板のうち1枚または複数枚は、残りのコルゲート鋼板より板厚が厚いことを特徴とする、請求項1又は2に記載した外殻鋼管付きコンクリート杭。

【請求項4】

前記円筒形状に形成された合成コルゲート鋼管の一方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板は、他方のほぼ半円筒部分に1枚または複数枚配置されるコルゲート鋼板より板厚が厚く形成されていることを特徴とする、請求項1又は2に記載した外殻鋼管付きコンクリート杭。

【請求項5】

前記合成コルゲート鋼管は、周方向にほぼ4等分割された4枚の前記コルゲート鋼板からなり、対面する2枚のコルゲート鋼板は、残りの対面する2枚のコルゲート鋼板より板厚が厚く形成されていることを特徴とする、請求項1又は2に記載した外殻鋼管付きコンクリート杭。

【請求項6】

前記コルゲート鋼板の周方向の端部同士は、ドリルねじで重ね合わせ接合されることを特徴とする、請求項1〜5のいずれか一に記載した外殻鋼管付きコンクリート杭。

【請求項7】

前記コルゲート鋼板の板厚は2.3mm〜9.0mm、或いは板厚径比が1%未満であることを特徴とする、請求項1〜6のいずれか一に記載した外殻鋼管付きコンクリート杭。

【請求項8】

既製コンクリート杭の外周面に鋼管を被覆してなる外殻鋼管付きコンクリート杭の製造方法であって、

前記外殻を形成する鋼管は、周方向に複数に分割し杭軸方向の全長にわたって周方向にコルゲート加工を施した複数のコルゲート鋼板を、周方向の端部同士を重ね合わせ接合して円筒形状に形成する構成とし、

1枚のコルゲート鋼板を前記既製コンクリート杭の外周面に、充填材を充填するのに必要な隙間を確保して設け、残りのコルゲート鋼板を順次、周方向の端部同士を重ね合わせ接合して円筒形状の合成コルゲート鋼管を形成して、その内側に既製コンクリート杭をほぼ同心の配置に設け、当該合成コルゲート鋼管と既製コンクリート杭とが形成する隙間に充填材を充填してなることを特徴とする、外殻鋼管付きコンクリート杭の製造方法。

【請求項9】

前記充填材を充填するに際し予め、前記合成コルゲート鋼管の管軸方向の両端部に、既製コンクリート杭との隙間を閉塞する注入孔又は排出孔を備えたリング部材を設けておき、当該注入孔から充填材を注入して当該隙間を充填することを特徴とする、請求項8に記載した外殻鋼管付きコンクリート杭の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−214984(P2012−214984A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79301(P2011−79301)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【Fターム(参考)】

[ Back to top ]