外観、プレス成形性に優れた合金化溶融亜鉛めっき鋼板の製造方法

【課題】 鋼板成分に応じた最適なプレめっきを付与することで、合金化反応を均一化さた外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法の提供。

【解決手段】 質量%で少なくともSi:0.01〜2%、Mn:0.01〜3%、P:0.01〜0.2%を含有する、鋼板に、Ni、Co、Cu、Inの中から選ばれる元素の少なくとも1種の元素を含有するプレめっきを金属分換算値で下記式(1)に従う量付与した後、還元雰囲気中で焼鈍し、Alを0.10〜0.20%含有したZn浴を用いて合金化溶融亜鉛めっきをすることを特徴とする、外観、加工性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

0.1×Si+0.2×Mn+3×P≦プレめっき金属分換算値(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5・・・式(1)

【解決手段】 質量%で少なくともSi:0.01〜2%、Mn:0.01〜3%、P:0.01〜0.2%を含有する、鋼板に、Ni、Co、Cu、Inの中から選ばれる元素の少なくとも1種の元素を含有するプレめっきを金属分換算値で下記式(1)に従う量付与した後、還元雰囲気中で焼鈍し、Alを0.10〜0.20%含有したZn浴を用いて合金化溶融亜鉛めっきをすることを特徴とする、外観、加工性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

0.1×Si+0.2×Mn+3×P≦プレめっき金属分換算値(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5・・・式(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、家電製品、建築材料等へプレス成形して用いられる合金化溶融亜鉛めっき鋼板の製造方法に関するもので、特に、外観、摺動性(耐フレーキング性)、耐パウダリング性に優れた合金化溶融亜鉛めっき鋼板の製造方法に関するものである。

【背景技術】

【0002】

合金化溶融亜鉛めっき鋼板は、亜鉛めっき鋼板と比較して溶接性および塗装性に優れることから、自動車車体用途をはじめとして、家電製品、建築材料等の広範な用途分野で多用されている。

【0003】

この合金化溶融亜鉛めっき鋼板は、鋼板を溶融亜鉛めっきした後、加熱処理し、鋼中のFeとめっき中のZnを拡散させ、合金化反応を生じさせることで鋼板表面にFe−Zn合金層を形成させたものである。この合金化反応は、鋼の結晶粒界から優先的に生じると言われるが、粒界に偏析しやすい元素が多く含まれる場合、合金化速度差によって局所的にFe、Znの拡散が阻害されるため合金化反応が不均一となってめっき厚み差を生み、線状マークが生じ、外観にむらが発生し品質不良となる。特に、近年、鋼板の高強度化が進みPなどの粒界に偏析しやすい強化元素が多く含まれる鋼板においては、むらが発生し易く、問題となっている。この原因は、Pが鋼板加熱時に鋼板表面、粒界に不均一に濃化して、めっき合金化時におけるFeとZnの拡散を阻害し、局所的なFeとZnの合金化反応の速度差(潜伏時間差)をもたらすことで、めっき厚み差が生じさせるからと考えられる。また、鋼材の強化法としては安価なSi、Mn添加が多用されるが、鋼中のSi、Mnは、めっき濡れ性を大きく低下し、不めっきが発生するため外観品質が悪化するという問題があった。

【0004】

このため、外観品位に優れる合金化溶融亜鉛めっき鋼板の製造技術が種々検討されている。例えば、特許文献1には鋼中Si濃度0.2〜2.0%、P濃度0.03%以上の合金化溶融亜鉛めっき鋼板において、被めっき鋼板の表面を研削しRa0.3〜0.6にしAlを0.05〜0.2%含有したZn浴にてめっきし合金化する技術が開示されている。本法では鋼板表面を幅方向に均一に研削するためには通板速度を大幅に低下する必要があり、生産性を大幅に低下する。

【0005】

また、特許文献2にはめっき浴中Al濃度を0.08〜0.13に制限し、侵入板温度を450〜500℃、合金化時の最高到達温度を510〜560℃、合金化保持温度を415〜480℃に保つ技術が開示されているが、Si、Mn等を多量に含む鋼材に対しては効果が発揮されない。

【0006】

また、溶融亜鉛めっき鋼板の製造に、プレめっきとしてFe系プレめっきを活用する技術が種々提案されている。例えば、特許文献3および特許文献4に開示されており、特許文献3ではC:0.04〜0.25%、Si:0.2〜2%、Mn:0.5〜3%を含有した鋼板に対してFe系めっきを3〜15g/m2形成した後、420〜490℃の亜鉛浴に浸漬し、530℃未満の合金化処理で加工性に優れた高強度合金化溶融亜鉛めっき鋼板を製造する技術が開示されている。また特許文献4では同じくFe系めっきを3〜15g/m2形成した後、特定の条件で焼鈍し合金化することで加工性の良い合金化溶融亜鉛めっき鋼板を製造する技術が開示されている。これらの方法ではいずれもFe系めっきの付着量が3g/m2以上と大きく経済的でなく、鋼成分に応じた付着量も定められておらず最適なめっき層に制御することが困難である。

【0007】

この他、プレめっきとしてNi系めっきを活用する技術としては特許文献5にNiもしくはNi合金めっきを活用し合金化を促進する技術が、また特許文献6にはNiめっきを20〜70mg/m2、Fe−Niめっきを70〜1000mg/m2付与し合金化を促進する技術が開示されているが、加工性の良好なめっき層を得るためのめっき付着量、合金化条件に関してはふれられておらず現場操業に適用できるものではない。

【0008】

さらに、合金化溶融亜鉛めっき鋼板は、ブレス成形に供されるものであるから、加工性に優れることが要求される。

【0009】

これまで、合金化溶融亜鉛めっき鋼板のプレス成形性を改善する技術として、特許文献6では高Al浴において、該Al濃度との関係で規定される高侵入板温でめっきを行なうことにより合金化反応を抑制し、その後、高周波誘導加熱方式の合金化炉で出側板温が495℃超〜520℃となるように合金化処理することによりδ1主体の合金化溶融亜鉛めっき鋼板を製造する方法や、特許文献7では溶融Znめっきを施し、直ちに460〜530℃の温度域で2〜120秒保持後、5℃/秒以上の冷却速度で250℃以下に冷却してδ1単相の合金化めっき層を形成する合金化溶融亜鉛めっき鋼板の製造方法や、特許文献8では表面摺動性と耐パウダリング性を両立させるために、合金化溶融亜鉛めっき鋼板の製造時の合金化処理で加熱・冷却中の温度(T)と時間(t)とを掛け合わせて積算した温度分布に基づいて、合金化処理の温度パターンを決定する合金化溶融亜鉛めっき鋼板の製造方法が提案されている。

【0010】

これらの従来提案されている技術は、何れも合金化の度合いを制御して、合金化溶融亜鉛めっき層の硬質化を図り、合金化溶融亜鉛めっき鋼板のプレス成形時の欠点となる耐パウダリング性と耐フレーキング性との両立を図るものである。

【0011】

しかし、従来技術には鋼板成分が変化した際の合金化反応制御方法に関する定量的な指針が無く、外観・加工性に優れた合金化溶融亜鉛めっき鋼板を安定して製造できる技術ではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−169160公報

【特許文献2】特開2000−219948号公報

【特許文献3】特開2004−285385号公報

【特許文献4】特開2006−97067号公報

【特許文献5】特開昭60−110859号公報

【特許文献6】特開昭9−165662号公報

【特許文献7】特開2007−131910号公報

【特許文献8】特開2005−54199号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

以上述べたように、合金化溶融亜鉛めっき鋼板は、表面外観が良好であること、プレス成形における耐パウダリング性や摺動性が良好であることも求められる。

【0014】

本発明は、かかる事情に鑑み、合金化に影響を及ぼす成分元素に着目し、その影響を定量化し、更にはそれらの悪影響を回避する最適なプレめっき量を定量的に与え、そして、鋼板成分に応じた最適なプレめっきを付与することで、合金化反応を均一化(軟鋼並みに合金化する)させ、表面外観に優れ、かつプレス成形時の加工性、すなわち、表面摺動性(耐フレーキング性)、耐パウダリング性を両立させた、合金化溶融亜鉛めっき鋼板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

本発明は、鋼板成分に応じた最適なプレめっきを付与することで、合金化速度差の潜伏時間を小さくして合金化反応を均一化(軟鋼並みに合金化する)させるための条件、そして、その条件において理想的なめっき組織を得る加熱パターンを設定することで、目的とする外観・加工性に優れた合金化溶融亜鉛めっき鋼板を安定して製造できることを見出し、本発明を完成した。

【0016】

本発明の要旨は、次の通りである。

【0017】

(1) 質量%で少なくとも、

Si:0.01〜2%

Mn:0.01〜3%

P:0.01〜0.2%

を含有する鋼板に合金化溶融亜鉛めっきをする合金化溶融亜鉛めっき鋼板の製造方法において、該鋼板にNi、Co、Cu、Inの中から選ばれる元素の少なくとも1種の元素を含有するプレめっきを金属分換算値で下記式(1)に従うプレめっき換算金属量付与量で付与した後、還元雰囲気中で焼鈍し、Alを0.10〜0.20質量%含有したZn浴を用いて合金化溶融亜鉛めっきをすることを特徴とする、外観、加工性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

0.1×Si+0.2×Mn+3×P≦プレめっき換算金属量付与量(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5・・・・・式(1)

【0018】

(2) 合金化溶融亜鉛めっき鋼板の合金化処理を、加熱炉出側の鋼板温度(T11)にて最高到達温度に達した後、保熱炉にて徐冷し、かつ下記式(2)にて算出される温度積分値(S)が800≦S≦1600を満足する条件で合金化処理を行うことを特徴とする、上記(1)に記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

S=(T11−T0)×t1/2

+((T11−T0)+(T12−T0))×t2/2

+((T12−T0)+(T21−T0))×Δt/2

+((T21−T0)+(T22−T0))×t3/2

+(T22−T0)×t4/2 ・・・・・・・・・・・式(2)

ここで、T0:420(℃)、

T11:加熱炉出側の鋼板温度(℃)、

T12:保熱炉の冷却帯入側の鋼板温度(℃)、

T21:冷却帯出側の鋼板温度(℃)、

T22:保熱炉出側の鋼板温度(℃)、

t1:T0から加熱炉出側までの処理時間(sec)、

t2:加熱炉出側から保熱炉の冷却帯入側までの処理時間(sec)、

Δt:保熱炉の冷却帯入側から冷却帯出側までの処理時間(sec)、

t3:保熱炉の冷却帯出側から保熱炉出側までの処理時間(sec)、

t4:急冷帯入側からT0までの処理時間(sec)

を意味するものである。

【0019】

(3) 合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下とすることを特徴とする、上記(1)または(2)に記載の外観、加工性の良好な溶融亜鉛めっき鋼板の製造方法。

【0020】

(4) 合金化溶融亜鉛めっき鋼板のめっき結晶粒径が3μ以下で、合金化溶融亜鉛めっき層中のZn−Fe合金相のX線回折における、Γ相の回折強度、ζ相の回折強度が、それぞれ

Γ(2.59Å)≦100(cps)、

ζ(1.26Å)≦100(cps)

を満足することを特徴とする、上記(1)〜(3)のいずれかに記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0021】

本発明によれば、外観に優れ、プレス成形時の優れた加工性、すなわち耐パウダリング性、表面摺動性(耐フレーキング性)を両立させた合金化溶融亜鉛めっき鋼板を得ることができる。

【図面の簡単な説明】

【0022】

【図1】合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生過程を説明するための模式図である。

【図2】合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生機構を説明するための模式図である。

【図3】各種鋼板についてのプレめっきの換算金属付与量(g/m2)と合金化潜伏時間(s)との関係を示す図である。

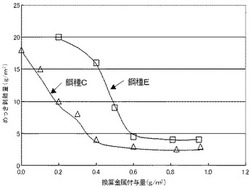

【図4】プレめっきを施した場合のパウダリング特性を示す図である。

【図5】本発明における合金化溶融亜鉛めっき鋼板のヒートパターンの実施形態を例示する図である。

【図6】鋼種B、D、Fに関して適正プレめっきを付与した場合の外観改善効果を説明するための図である。

【図7】鋼種B、D、Fに関してプレめっき付着量と入熱量との関係を示す図である。

【図8】合金化溶融亜鉛めっき鋼板の断面を示す顕微鏡写真である。

【図9】合金化溶融めっき鋼板のめっき層の結晶形態を示す顕微鏡写真である。

【発明を実施するための形態】

【0023】

以下本発明を詳細に説明する。

【0024】

本発明においては、めっき鋼板の地鉄としては通常用いられている極低炭素鋼、例えばIF鋼、Ti、Nbを含有する極低炭素Ti鋼、極低炭素Ti−Nb鋼等の鋼板を用いることができるが、強化成分元素として添加してあるSi、Mn、Pの元素は、溶融めっきラインでの還元雰囲気内では酸化されて鋼板の表面に濃化し、溶融めっき後の合金化処理で、合金化速度を遅らせ、めっき外観を劣化させるので、これら鋼板中の各元素を以下に述べるように限定する必要がある。なお、ここに記載の成分についての%は質量%を意味する。

【0025】

(Si:0.01〜2%)

Siは、鋼板の延性、強度を確保するために必要な成分でその効果を得るためには0.01%以上が必要である。しかし、Siは合金化速度を低下し、合金化処理時間を長時間化させる成分であるので、低速加熱で合金化処理時間を短縮するために2%を上限とした。

【0026】

(Mn:0.01〜3%)

Mnは、鋼板の強度を向上させるに有効な元素であり、0.01%未満ではその効果が得られない。一方、上限を3%としたのは、これを上回る添加は伸びに悪影響を及ぼすためである。

【0027】

(P:0.02〜0.2%)

Pは、鋼板の強度を向上させるに有効な元素であり、0.02%未満ではその効果が得られない。しかし、PはSiと同様に合金化速度を低下し、合金化処理時間を長時間化させる成分であるので、低速加熱で合金化処理時間を短縮するために0.2%を上限とした。

【0028】

次に、めっき外観の劣化の原因となる合金化溶融亜鉛めっき層のめっき厚み差の発生機構について説明する。

【0029】

図1は、合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生過程を説明するための模式図である。

【0030】

図1(a)に示すように、溶融亜鉛めっき層1の合金化は、合金化処理(加熱)により、地鉄(鋼板)2の粒界3から合金化(Fe+Zn反応)開始4が起こる。地鉄表面の合金成分濃度の不均一性により合金化速度差が生じる。そして、図1(b)に示すように、合金化速度の速い箇所は周囲よりも合金層が厚く(矢印で示す)成長する。この厚く成長した部分が、図1(c)に示すように、凸状となって線状マーク部(線状斑部)5の模様を形成する。つまり、模様は合金化速度差によって発生するものである。

【0031】

図2は、合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生機構を説明するための模式図である。

【0032】

合金化速度(めっき厚み)dは、拡散係数Dと加熱時間taとに依存し、下記式(A)で表すことができる。

d=√(D・ta) ・・・・式(A)

合金化加熱時間とめっき厚みの関係は、上記式(A)により図2のように示すことができる。即ち、合金化の加熱を行なうと、成分、結晶方位、粒径、拡散係数で定まる所定の潜伏時間で合金化が開始し、合金層のめっき厚みが厚くなる。しかし、地金の状態等により局所的な潜伏時間差が生じ合金化の開始時間が遅くなる部分がある。この潜伏時間差によって、めっき厚みに差が生じ、線状マーク(模様)となる。したがって、潜伏時間差を小さくすれば線状マーク(模様)の抑制が可能となる。

【0033】

合金化反応が開始するに至るまでの潜伏時間の存在による合金化反応の遅延を抑制するのに、鋼板表面にNiおよびFeプレめっきすることが有効であることは従来から知られている。

【0034】

しかし、従来技術には鋼板成分が変化した際の合金化反応制御方法に関する定量的な指針が無く、目的とする外観・加工性に優れた合金化溶融亜鉛めっき鋼板を安定して製造できる技術ではない。

【0035】

本発明は、地金の成分、結晶方位、粒径、拡散係数で定まる所定の潜伏時間を小さくするために、合金化に影響を及ぼす成分元素に着目し、その影響を定量化し、更にはそれらの悪影響を回避する最適なプレめっき量を定量的に与える方法を見出した。そして、鋼板成分に応じた最適なプレめっきを付与することで、合金化反応が均一化(軟鋼並みに合金化する)するため、その条件において理想的なめっき組織を得る加熱パターンを設定した。

【0036】

その結果δ相主体とするめっき組織のFe−Zn合金めっき層が得られ、めっき相の厚みが均一化しパウダリング特性が向上できた。

【0037】

図3は鋼材成分が合金化反応(潜伏時間が長いほど合金化しにくい)に与える影響とプレめっきによる合金化促進効果を説明するための図で、各種鋼板についてのNi,Co,Cu、Inから選定される金属を用いてプレめっきした際のNi,Co,Cu,Inの合計値である換算金属付与量(g/m2)と合金化潜伏時間(s)との関係を示す図である。

【0038】

合金化潜伏時間とは合金化反応を行わせるために板温を530℃に加熱してから合金化が開始するまでの時間で、この時間が短いほど合金化が容易であることを示す。合金化開始のタイミングは鋼板の表面輝度を放射温度計で測定しその値が上昇し始める時点で判断する。

【0039】

図3で用いた鋼種のC、Si、Mn、P成分および必要付与量を表1に纏めて示す。

図3に示すように、プレめっき付着量が多くなると合金化潜伏時間が短縮し合金化が促進し、一定値(合金元素をあまり含まない鋼種Aレベル)に近づく。そして、鋼種により一定値に近づくために必要なプレめっき量が異なり、合金元素を多く含む鋼種ほどプレめっき付与量が多く必要となる。

【0040】

図3で用いた鋼種のC、Si、Mn、P成分および合金化潜伏時間が一定値に近づくために必要な換算金属付与量を表1に纏めて示す。

【0041】

【表1】

【0042】

また、各鋼種毎のプレめっき種類、付着量と合金化潜伏時間の詳細を表2及び表3に示す。

【0043】

【表2】

【0044】

【表3】

【0045】

これらのデータを元に統計解析し、合金化潜伏時間が一定値に近づくのに必要なプレめっき換算金属量付与量(g/m2)を鋼中成分の関数として求めると

プレめっき換算金属量付与量(g/m2)=0.1×Si+0.2×Mn+3×P であった。

【0046】

したがって、本発明では合金化反応を均一に進行させる目的でプレめっき換算金属量付与量(g/m2)を下記式(1)に従う量付与するようにした。

0.1×Si+0.2×Mn+3×P≦プレめっき換算金属付与量(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5 ・・・・式(1)

ここで、Si、Mn、Pは、夫々の含有量(質量%)を意味する。

【0047】

すなわち、プレめっき換算金属量付与量(g/m2)が(0.1×Si+0.2×Mn+3×P)未満では模様抑制、合金化一定化効果が不十分であり、めっき層均一効果、結晶微細化効果が不十分である、また(0.1×Si+0.2×Mn+3×P+0.5)を超えるとめっき浴内で合金化が開始し、ζ相が一気に生成するため外観にも劣っためっきとなってしまうからである。

【0048】

Ni、Co、Cu、Inに関しては、これら元素を付与して焼鈍することでSi、Mn、Ti等の易酸化元素が表面に濃化することを抑制し、結果として高強度鋼材の溶融Znめっき濡れ性が向上し、合金化の不均一性に起因する模様も無くなり、さらには合金化を促進する効果を有する。またNi、Co、Cu、Inより選択される元素に関しては、これら4種類の元素は単独で付与しても、混合して付与しても全体として付与する量が同一であればその効果に差は無い。またCr、Mo、Nb、Fe等の元素を同時に添加しても元素の効果に変化は生じない。付与方法は電解処理方法が均一性に最も優れ、本効果が最も効率良く発揮される。電解処理に用いる液は、目的とする元素を硫酸塩、塩化物塩、硝酸塩、蟻酸塩、酢酸塩のいずれの形で供給しても良く、その効果に差は無い。

【0049】

次いで、溶融亜鉛めっきを行う場合に、めっき浴の酸化反応と合金化反応を制御するためにめっき浴中にAlが添加される。浴内での合金化を抑え健全なめっき層を得るためにはが、Alが0.10%以上必要であるが0.2%を超えて添加するをプレめっきを施しても合金化反応が進行しない。したがって、本発明ではAlを0.10〜0.20%含有したZn浴を用いてめっきすることに限定した。

【0050】

また、合金化溶融亜鉛めっき鋼板は、通常プレス成形を施して使用に供されるものであるから、加工性(プレス成形性)が優れたものでなくてはならないが、合金化溶融亜鉛めっき鋼板は、冷延鋼板に比べてプレス成形性が劣るという欠点を有する。

【0051】

プレス成形性が劣る原因としては、合金化溶融亜鉛めっき層の組織に起因するものである。即ち、鋼板中のFeをめっき層中のZn中に拡散させる合金化反応によって生成させたZn−Fe合金めっき層は、通常、Γ相、δ相、ζ相からなるめっき皮膜層であり、Fe濃度が低くなるに従い、Γ相→δ相→ζ相の順で、硬度ならびに融点が低下し、鋼板表面に近いめっき層領域(めっき鋼板界面)には硬質で脆いΓ相が生成し、めっき層上部領域には軟質のζ相が生成する。ζ相は軟質でプレス金型と凝着しやすく摩擦係数が高く、摺動性が悪いので、厳しいプレス成形を行なったときに鋼板の破断(フレーキング)を引き起こす原因となり、Γ相は摺動性は良いが、硬質で脆いためプレス成形時にめっき層が粉状になって剥離(パウダリング)する原因となる。摺動性の観点では、めっき皮膜は高合金化して高硬度で、融点が高く凝着の起こりにくい高Fe濃度の皮膜が有効であるが、パウダリングを引き起こすこととなる。一方、パウダリングを防止するために低合金化し、Γ相の生成を抑制した低Fe濃度のめっき皮膜とすると摺動性が劣りフレーキングを引き起こすこととなる。

【0052】

したがって、ブレス成形性を良好なものとするためには、摺動性とバウダリングとの相反する性質を両立させることが要求される。

【0053】

本発明では、潜伏時間差によって、めっき厚みに差が生じ、線状模様となるので、これを防止するために、プレめっきを施すことで、潜伏時間差を短縮し、線状模様の発生を抑制するようにした。

【0054】

このようにプレめっきをし、溶融亜鉛めっき後に合金化処理することで、δ相主体とするめっき組織の合金層を得ることができ、摺動性が良好で、かつめっき相の厚みが均一化しパウダリング特性が向上する。

【0055】

図4はプレめっき付与量(プレめっき換算金属量付与量)を変化させ、めっき相Fe含有率を9.5〜10.5%に制御し、実施例に示した評価方法に従いパウダリング特性(めっき剥離量)を調査した結果を示す図である。

【0056】

鋼種Cおよび鋼種Eの鋼板にプレめっきを施すと換算金属付与量の増加とともにパウダリング特性が向上していることがわかる。プレめっきを施した場合と、プレめっきを施さない場合とのパウダリング特性は、図4および表2、3に示すように、その理由は明確でないが、めっき層中のFe含有量が同一であってもパウダリング特性が大幅に向上することが分かる。

【0057】

そして、本発明の合金化溶融亜鉛めっきの合金化度は、Fe濃度を8.7〜10.2%、好ましくは9〜10%とする熱処理条件で得ることができる。Fe濃度が8.7%未満であると合金化度が不十分でフレーキング性が劣り、一方、10.2%を超えるとΓ相が多く生成しパウダリング性を劣化させることとなる。

【0058】

このような合金化度の合金化溶融亜鉛めっき鋼板のZn−Fe合金相のX線回折におけるΓ相、δ相、ζ相の回折強度を調査した結果、本発明で対象とする合金化溶融亜鉛めっき層は、Γ相の回折強度、δ相の回折強度とζ相の回折強度とが、それぞれ下記

Γ(2.59Å)≦100(cps)、

ζ(1.26Å)≦100(cps)

を満足する相構造とすることが重要である。

【0059】

即ち、上記式において、Γ(2.59Å)は100(cps)以下にする必要があり、この値が100(cps)を超えると硬質で脆いΓ相の生成量が多くなり、めっき層と鋼板との界面に生成するためプレス成形時の合金化溶融亜鉛めっき鋼板のパウダリング性が悪化することとなる。また、ζ(1.26Å)は100(cps)以下でないとζ相の生成量が多くなり、めっき層表面に成長してプレス成形時にフレーキングが発生する原因となり、摺動性改善効果が発揮されないからである。また、溶接性が劣化して製品の製造工程に悪影響が出る。

【0060】

合金化溶融亜鉛めっき層の相構造は、X線回折によりΓ相、δ相、ζ相の回折強度を測定することによって求めることができる。具体的には、めっき層を、エポシキ系接着剤を用いて鉄板と貼り合わせて接着剤を硬化させた後、機械的に引っ張ってめっき層を地鉄界面から接着剤ごと剥離する。そして、剥離しためっき層について、めっき層/鋼板の界面側から、X線回折を行い、合金相による回折ピークを測定する。

【0061】

X線回折の条件としては、測定面:直径15mmの正円形状、θ/2θ法、X線管球:Cu管球、管電圧:50kV、管電流:250mAとし、合金相による回折ピークの内、Γ相(Fe3Zn10)およびΓ1相(Fe5Zn21)に由来すると考えられる結晶格子面間隔d=2.59Åの回折強度(cps):Γ(2.59Å)、およびζ相(FeZn13)に由来すると考えられる結晶格子面間隔d=1.26Åの回折強度(cps):ζ(1.26Å)を測定することで求めることができる。なお、Γ相とΓ1相を分別することは結晶学的に困難なため、本発明ではΓ相とΓ1相を合わせてΓ相とした。

【0062】

本発明の特に好ましい低合金化度の合金化溶融亜鉛めっき鋼板の製造方法としては、公知の合金化処理における加熱・冷却中の温度(T)と時間(t)とを掛け合わせて積算した温度積分値に基づいて、前記合金化処理を行う温度パターンを決定して実施することができる。

【0063】

合金化処理の加熱条件としては、具体的には、公知の下記式(2)にて算出される温度積分値(S)が800≦S≦1600を満足する条件で行なえばよい。

【0064】

この製造方法によれば、所定のFe含有率の相構造を有する低合金化度の合金化溶融亜鉛めっき鋼板を得ることが容易となる。

S=(T11−T0)×t1/2

+((T11−T0)+(T12−T0))×t2/2

+((T12−T0)+(T21−T0))×Δt/2

+((T21−T0)+(T22−T0))×t3/2

+(T22−T0)×t4/2 ・・・・・・・・・・・式(2)

ここで、T0:420(℃)、

T11:加熱炉出側の鋼板温度(℃)、

T12:冷却帯入側の鋼板温度(℃)、

T21:冷却帯出側の鋼板温度(℃)、

T22:保熱炉出側の鋼板温度(℃)、

t1:T0から加熱炉出側までの処理時間(sec)、

t2:加熱炉出側から冷却帯入側までの処理時間(sec)、

Δt:冷却帯入側から冷却帯出側までの処理時間(sec)、

t3:冷却帯出側から保熱炉出側までの処理時間(sec)、

t4:急冷帯入側からT0までの処理時間(sec)

を意味するものである。

【0065】

加熱条件を式(2)の800≦S≦1600と規定したのは、適切なプレめっきを付与した状態でもSの値が800以下では合金化か不十分でζ相の厚みが増加し加工性に劣るめっきとなってしまう。一方、Sの値が1600を超えると合金化か進みすぎてΓ相が増加し加工性に劣るめっきとなってしまうからである。

【0066】

上記式(2)を合金化溶融亜鉛めっき鋼板のヒートパターンに基づいて説明する。

図5は、本発明における合金化溶融亜鉛めっき鋼板のヒートパターンの実施形態を例示する図である。図5(a)に示すように、焼鈍炉6にて焼鈍された鋼板7は、溶融亜鉛浴(ポット)8に浸漬されて表面にめっきが施された後、加熱炉9にて最高到達温度まで加熱された後、保熱炉10にて徐冷され、急冷帯11にて急冷されて、合金化溶融亜鉛めっき鋼板が製造される。この場合、保熱炉で一時、強制的に冷却することもある。図6(a)の右側は、合金化溶融亜鉛めっき鋼板の製造プロセスにおけるヒートパターンを例示したもので、図5(b)に具体的ヒートパターンを示している。

【0067】

図5(b)に示すように、亜鉛めっき浴へ入側の鋼板温度Tinでめっき浴に浸漬してめっきを施した鋼板温度T0の鋼板を、加熱炉にて、加熱炉出側の鋼板温度T11まで加熱(加熱処理時間t1)する。その後、加熱炉から保熱炉に移送し(処理時間t2)、鋼板温度T12となった鋼板を2つに分割された保熱炉内の第1冷却帯でめっき鋼板は、まず鋼板温度T12からT21に徐冷(処理時間Δt)され、次いで保熱炉の第2冷却帯にて鋼板温度T21からT22の温度に保熱炉内で徐冷(処理時間t3)されて、引き続き急冷帯で鋼板温度T22からT0に冷却(処理時間t4)される。なお、この保熱炉内の第1冷却帯での冷却は省略することもできる。

【0068】

本実施形態においては、Fe濃度から温度積分値(S)を求め、通板速度(LS)から上記t1〜t4を決定し、(T11−T22)を保熱炉の条件から決定し、これらの値とΔtに基づいてT11およびT22を決定する。

なお、保熱炉の中に第1冷却帯を設けない場合には上記式(3)におけるΔt=0とすればよい。

【0069】

この合金化条件の決定方法は、前述の温度積分値(S)とめっき層中のFe%との関係式を求め、この式と温度積分値(S)を算出する理論式から、合金化度と加熱炉出側の鋼板温度(T11)の相関式、T11=f[合金化度(Fe%)、鋼種、付着量、鋼板速度、板厚]を導出し、各パラメータの変化に応じて常に最適な加熱炉出側の鋼板温度(T11)を自動計算し、この最適な加熱炉出側の鋼板温度を維持するように加熱炉の入熱量を調整するものである。

【0070】

図6は、適正プレめっきを付与した場合の外観改善効果を説明するための図で、表1に示した鋼種B、D,Fについての例を示す図である。鋼種Bにプレめっきを施さなかった場合には、線状の模様が形成され外観が劣っており外観評点が3.5と悪いが、プレめっきを施すと換算金属付与量0.2g/m2以上で均一な外観とすることができ、外観評点の合格範囲である2以下で安定した。同様に鋼種Dでもプレめっきを施さなかった場合には、線状マークの模様が形成され外観が劣っていたが、プレめっきを施すと換算金属付与量0.5g/m2以上で均一な外観とすることができた。さらにSi,Mnの含有量の高いFでは0.8g/m2以上で均一な外観とすることができた。

【0071】

図7は、プレめっき付着量と入熱量を示すS値との関係を示す図で、図6と同様に表1に示した鋼種B、D,Fについての例を示す図である。鋼種Bにプレめっきを施さなかった場合には、高い入熱量で合金化反応が生じるが、プレめっきを施すと換算金属付与量0.2g/m2以上で鋼種Aの入熱量であるS値が800以上1600以下で合金化し均一外観を持った合金化層が得られた。また、鋼種Dにプレめっきを施さなかった場合には合金化が殆ど進まなかったが、プレめっきを施すと換算金属付与量とともに合金化に必要な入熱量が減少し、換算金属付与量0.5g/m2以上で鋼種A並みの合金化速度に近づき、均一外観を持った合金化層が得られた。同様に鋼種Fでは換算金属付与量0.8g/m2以上で鋼種A並みの合金化速度に近づき、均一外観を持った合金化層が得られた。

【0072】

図8は、合金化溶融亜鉛めっき鋼板の断面を示す顕微鏡写真で、図9は、合金化溶融めっき鋼板のめっき層の結晶形態を示す顕微鏡写真である。

【0073】

図8、図9に示す顕微鏡写真は、鋼種Aおよび鋼種CにNiまたはCuプレめっきを施し、Al:0.105%含有の溶融亜鉛めっき浴でめっきした後、530℃で10秒間の加熱条件で合金化処理した合金化溶融亜鉛めっき鋼板についての顕微鏡写真である。

【0074】

図8に示すように、明確な理由は明らかではないが本発明に従い合金化処理を行うと、合金化反応の核生成(δ相結晶生成)密度が増し、より微細な結晶が均一に生成するため、めっきの凹凸も減少し、合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下であると外観が良好なものとなっていた。したがって、本発明では合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下とすることが好ましい。また、図9に示すように、めっき結晶も微細化し3μ以下になる。そして、上記条件で製造した合金化溶融亜鉛めっき鋼板は、めっき厚みの凹凸が少なくζ、Γ相も薄いため加工性は良好である。したがって、本発明では合金化溶融亜鉛めっき鋼板のめっき結晶粒径が3μ以下とすることが好ましい。

【実施例】

【0075】

以下、実施例に基づいて本発明を詳細に説明する。

【0076】

(プレめっき)

Ni、Co、Cu、Inイオンを含有する硫酸浴あるいは塩化物浴を用い電解処理を行い種々元素を付与した。また置換めっきに関しては目的とするイオンを含有する50℃の水溶液を硫酸でpH=1.5に調整したのち鋼板を10秒間浸漬処理することで金属を置換析出させてプレめっきを実施した。

【0077】

(溶融めっき)

種々鋼を10%H2−N2雰囲気中800℃にて90秒間還元・焼鈍処理を行い、Al:0.13%、Fe:0.025%合有した460℃のZnめっき浴に3秒間浸漬することで溶融亜鉛めっきを行った。その後ガスワイピング法で付着量を45g/m2一定に制御した後、めっき鋼板を加熱炉で鋼板温度(T11)にて最高到達温度に達した後、保熱炉にて徐冷し、かつ(2)式にて算出される温度積分値(S)が種々変化する条件で合金化処理を行った。

【0078】

(めっき層厚み観察)

断面観察を行い平均最大厚みに対して1/2以下となる領域のめっき厚均一度の比率(%)を求めた。

【0079】

(外観)

目視で外観が均一なものを○、一部不均一なものを△、全体に不均一なものを×として評価した。

【0080】

(めっき層構造)

測定面:直径15mmの正円形状

θ/2θ法

X線管球:Cu管球

管電圧:50kv

管電流:250mA

【0081】

合金相による回折ピークの内、Γ相(Fe3Zn10)およびΓ1相(Fe5Zn21)に由来すると考えられる結晶格子面間隔d=2.59Åの回折強度(cps):Γ(2.59Å)、およびζ相(FeZn13)に由来すると考えられる結晶格子面間隔d=1.26Åの回折強度(cps):ζ(1.26Å)を測定した。

【0082】

なお、Γ相とΓ1相を分別することは結晶学的に困難なため、本発明においてはΓ相とΓ1相を合わせてΓ相と標記する。

Γ(2.59Å):結晶格子面間隔d=2.59ÅのΓ相の回折強度

ζ(1.26Å):結晶格子面間隔d=1.26Åのζ相の回折強度

【0083】

(パウダリング性)

クランクプレスを用い幅40mm×長さ250mmのGAを供試材とし、r=5mmの半丸ビードの金型にてパンチ肩半径5mm、ダイ肩半径5mmで成形高さ65mmに加工した。加工の際隔離しためっき層を測定し、以下の基準にて評価した。

評価基準

めっき剥離量:5g/m2未満:◎

5g/m2以上10g/m2未満:○

10g/m2以上15g/m2未満:△

15g/m2以上:×

【0084】

上記試験結果を表4に纏めて示す。

【0085】

【表4】

【0086】

表4に示すように、本発明の要件を満たす発明例1〜10は、いずれも外観、加工性に優れた合金化溶融亜鉛めっき鋼板が得られていた。これに対して、プレめっきを施さない本発明外である比較例1、およびプレめっき換算金属量付与量(g/m2)、めっき結晶粒径が3μ以下、めっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下、合金化溶融亜鉛めっき層中のZn−Fe合金相のX線回折における、Γ相の回折強度、ζ相の回折強度が、それぞれΓ(2.59Å)≦100(cps)、ζ(1.26Å)≦100(cps)のいずれかの要件が本発明外である比較例2〜7は、外観および/または加工性が劣っていた。

【符号の説明】

【0087】

1 溶融亜鉛めっき層

2 地鉄(鋼板)

3 粒界

4 合金化開始

5 線状マーク部(線状斑部)

6 焼鈍炉

7 鋼板

8 溶融亜鉛浴(ポット)

9 加熱炉

10 保熱炉

11 急冷帯

【技術分野】

【0001】

本発明は、自動車、家電製品、建築材料等へプレス成形して用いられる合金化溶融亜鉛めっき鋼板の製造方法に関するもので、特に、外観、摺動性(耐フレーキング性)、耐パウダリング性に優れた合金化溶融亜鉛めっき鋼板の製造方法に関するものである。

【背景技術】

【0002】

合金化溶融亜鉛めっき鋼板は、亜鉛めっき鋼板と比較して溶接性および塗装性に優れることから、自動車車体用途をはじめとして、家電製品、建築材料等の広範な用途分野で多用されている。

【0003】

この合金化溶融亜鉛めっき鋼板は、鋼板を溶融亜鉛めっきした後、加熱処理し、鋼中のFeとめっき中のZnを拡散させ、合金化反応を生じさせることで鋼板表面にFe−Zn合金層を形成させたものである。この合金化反応は、鋼の結晶粒界から優先的に生じると言われるが、粒界に偏析しやすい元素が多く含まれる場合、合金化速度差によって局所的にFe、Znの拡散が阻害されるため合金化反応が不均一となってめっき厚み差を生み、線状マークが生じ、外観にむらが発生し品質不良となる。特に、近年、鋼板の高強度化が進みPなどの粒界に偏析しやすい強化元素が多く含まれる鋼板においては、むらが発生し易く、問題となっている。この原因は、Pが鋼板加熱時に鋼板表面、粒界に不均一に濃化して、めっき合金化時におけるFeとZnの拡散を阻害し、局所的なFeとZnの合金化反応の速度差(潜伏時間差)をもたらすことで、めっき厚み差が生じさせるからと考えられる。また、鋼材の強化法としては安価なSi、Mn添加が多用されるが、鋼中のSi、Mnは、めっき濡れ性を大きく低下し、不めっきが発生するため外観品質が悪化するという問題があった。

【0004】

このため、外観品位に優れる合金化溶融亜鉛めっき鋼板の製造技術が種々検討されている。例えば、特許文献1には鋼中Si濃度0.2〜2.0%、P濃度0.03%以上の合金化溶融亜鉛めっき鋼板において、被めっき鋼板の表面を研削しRa0.3〜0.6にしAlを0.05〜0.2%含有したZn浴にてめっきし合金化する技術が開示されている。本法では鋼板表面を幅方向に均一に研削するためには通板速度を大幅に低下する必要があり、生産性を大幅に低下する。

【0005】

また、特許文献2にはめっき浴中Al濃度を0.08〜0.13に制限し、侵入板温度を450〜500℃、合金化時の最高到達温度を510〜560℃、合金化保持温度を415〜480℃に保つ技術が開示されているが、Si、Mn等を多量に含む鋼材に対しては効果が発揮されない。

【0006】

また、溶融亜鉛めっき鋼板の製造に、プレめっきとしてFe系プレめっきを活用する技術が種々提案されている。例えば、特許文献3および特許文献4に開示されており、特許文献3ではC:0.04〜0.25%、Si:0.2〜2%、Mn:0.5〜3%を含有した鋼板に対してFe系めっきを3〜15g/m2形成した後、420〜490℃の亜鉛浴に浸漬し、530℃未満の合金化処理で加工性に優れた高強度合金化溶融亜鉛めっき鋼板を製造する技術が開示されている。また特許文献4では同じくFe系めっきを3〜15g/m2形成した後、特定の条件で焼鈍し合金化することで加工性の良い合金化溶融亜鉛めっき鋼板を製造する技術が開示されている。これらの方法ではいずれもFe系めっきの付着量が3g/m2以上と大きく経済的でなく、鋼成分に応じた付着量も定められておらず最適なめっき層に制御することが困難である。

【0007】

この他、プレめっきとしてNi系めっきを活用する技術としては特許文献5にNiもしくはNi合金めっきを活用し合金化を促進する技術が、また特許文献6にはNiめっきを20〜70mg/m2、Fe−Niめっきを70〜1000mg/m2付与し合金化を促進する技術が開示されているが、加工性の良好なめっき層を得るためのめっき付着量、合金化条件に関してはふれられておらず現場操業に適用できるものではない。

【0008】

さらに、合金化溶融亜鉛めっき鋼板は、ブレス成形に供されるものであるから、加工性に優れることが要求される。

【0009】

これまで、合金化溶融亜鉛めっき鋼板のプレス成形性を改善する技術として、特許文献6では高Al浴において、該Al濃度との関係で規定される高侵入板温でめっきを行なうことにより合金化反応を抑制し、その後、高周波誘導加熱方式の合金化炉で出側板温が495℃超〜520℃となるように合金化処理することによりδ1主体の合金化溶融亜鉛めっき鋼板を製造する方法や、特許文献7では溶融Znめっきを施し、直ちに460〜530℃の温度域で2〜120秒保持後、5℃/秒以上の冷却速度で250℃以下に冷却してδ1単相の合金化めっき層を形成する合金化溶融亜鉛めっき鋼板の製造方法や、特許文献8では表面摺動性と耐パウダリング性を両立させるために、合金化溶融亜鉛めっき鋼板の製造時の合金化処理で加熱・冷却中の温度(T)と時間(t)とを掛け合わせて積算した温度分布に基づいて、合金化処理の温度パターンを決定する合金化溶融亜鉛めっき鋼板の製造方法が提案されている。

【0010】

これらの従来提案されている技術は、何れも合金化の度合いを制御して、合金化溶融亜鉛めっき層の硬質化を図り、合金化溶融亜鉛めっき鋼板のプレス成形時の欠点となる耐パウダリング性と耐フレーキング性との両立を図るものである。

【0011】

しかし、従来技術には鋼板成分が変化した際の合金化反応制御方法に関する定量的な指針が無く、外観・加工性に優れた合金化溶融亜鉛めっき鋼板を安定して製造できる技術ではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−169160公報

【特許文献2】特開2000−219948号公報

【特許文献3】特開2004−285385号公報

【特許文献4】特開2006−97067号公報

【特許文献5】特開昭60−110859号公報

【特許文献6】特開昭9−165662号公報

【特許文献7】特開2007−131910号公報

【特許文献8】特開2005−54199号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

以上述べたように、合金化溶融亜鉛めっき鋼板は、表面外観が良好であること、プレス成形における耐パウダリング性や摺動性が良好であることも求められる。

【0014】

本発明は、かかる事情に鑑み、合金化に影響を及ぼす成分元素に着目し、その影響を定量化し、更にはそれらの悪影響を回避する最適なプレめっき量を定量的に与え、そして、鋼板成分に応じた最適なプレめっきを付与することで、合金化反応を均一化(軟鋼並みに合金化する)させ、表面外観に優れ、かつプレス成形時の加工性、すなわち、表面摺動性(耐フレーキング性)、耐パウダリング性を両立させた、合金化溶融亜鉛めっき鋼板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

本発明は、鋼板成分に応じた最適なプレめっきを付与することで、合金化速度差の潜伏時間を小さくして合金化反応を均一化(軟鋼並みに合金化する)させるための条件、そして、その条件において理想的なめっき組織を得る加熱パターンを設定することで、目的とする外観・加工性に優れた合金化溶融亜鉛めっき鋼板を安定して製造できることを見出し、本発明を完成した。

【0016】

本発明の要旨は、次の通りである。

【0017】

(1) 質量%で少なくとも、

Si:0.01〜2%

Mn:0.01〜3%

P:0.01〜0.2%

を含有する鋼板に合金化溶融亜鉛めっきをする合金化溶融亜鉛めっき鋼板の製造方法において、該鋼板にNi、Co、Cu、Inの中から選ばれる元素の少なくとも1種の元素を含有するプレめっきを金属分換算値で下記式(1)に従うプレめっき換算金属量付与量で付与した後、還元雰囲気中で焼鈍し、Alを0.10〜0.20質量%含有したZn浴を用いて合金化溶融亜鉛めっきをすることを特徴とする、外観、加工性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

0.1×Si+0.2×Mn+3×P≦プレめっき換算金属量付与量(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5・・・・・式(1)

【0018】

(2) 合金化溶融亜鉛めっき鋼板の合金化処理を、加熱炉出側の鋼板温度(T11)にて最高到達温度に達した後、保熱炉にて徐冷し、かつ下記式(2)にて算出される温度積分値(S)が800≦S≦1600を満足する条件で合金化処理を行うことを特徴とする、上記(1)に記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

S=(T11−T0)×t1/2

+((T11−T0)+(T12−T0))×t2/2

+((T12−T0)+(T21−T0))×Δt/2

+((T21−T0)+(T22−T0))×t3/2

+(T22−T0)×t4/2 ・・・・・・・・・・・式(2)

ここで、T0:420(℃)、

T11:加熱炉出側の鋼板温度(℃)、

T12:保熱炉の冷却帯入側の鋼板温度(℃)、

T21:冷却帯出側の鋼板温度(℃)、

T22:保熱炉出側の鋼板温度(℃)、

t1:T0から加熱炉出側までの処理時間(sec)、

t2:加熱炉出側から保熱炉の冷却帯入側までの処理時間(sec)、

Δt:保熱炉の冷却帯入側から冷却帯出側までの処理時間(sec)、

t3:保熱炉の冷却帯出側から保熱炉出側までの処理時間(sec)、

t4:急冷帯入側からT0までの処理時間(sec)

を意味するものである。

【0019】

(3) 合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下とすることを特徴とする、上記(1)または(2)に記載の外観、加工性の良好な溶融亜鉛めっき鋼板の製造方法。

【0020】

(4) 合金化溶融亜鉛めっき鋼板のめっき結晶粒径が3μ以下で、合金化溶融亜鉛めっき層中のZn−Fe合金相のX線回折における、Γ相の回折強度、ζ相の回折強度が、それぞれ

Γ(2.59Å)≦100(cps)、

ζ(1.26Å)≦100(cps)

を満足することを特徴とする、上記(1)〜(3)のいずれかに記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0021】

本発明によれば、外観に優れ、プレス成形時の優れた加工性、すなわち耐パウダリング性、表面摺動性(耐フレーキング性)を両立させた合金化溶融亜鉛めっき鋼板を得ることができる。

【図面の簡単な説明】

【0022】

【図1】合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生過程を説明するための模式図である。

【図2】合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生機構を説明するための模式図である。

【図3】各種鋼板についてのプレめっきの換算金属付与量(g/m2)と合金化潜伏時間(s)との関係を示す図である。

【図4】プレめっきを施した場合のパウダリング特性を示す図である。

【図5】本発明における合金化溶融亜鉛めっき鋼板のヒートパターンの実施形態を例示する図である。

【図6】鋼種B、D、Fに関して適正プレめっきを付与した場合の外観改善効果を説明するための図である。

【図7】鋼種B、D、Fに関してプレめっき付着量と入熱量との関係を示す図である。

【図8】合金化溶融亜鉛めっき鋼板の断面を示す顕微鏡写真である。

【図9】合金化溶融めっき鋼板のめっき層の結晶形態を示す顕微鏡写真である。

【発明を実施するための形態】

【0023】

以下本発明を詳細に説明する。

【0024】

本発明においては、めっき鋼板の地鉄としては通常用いられている極低炭素鋼、例えばIF鋼、Ti、Nbを含有する極低炭素Ti鋼、極低炭素Ti−Nb鋼等の鋼板を用いることができるが、強化成分元素として添加してあるSi、Mn、Pの元素は、溶融めっきラインでの還元雰囲気内では酸化されて鋼板の表面に濃化し、溶融めっき後の合金化処理で、合金化速度を遅らせ、めっき外観を劣化させるので、これら鋼板中の各元素を以下に述べるように限定する必要がある。なお、ここに記載の成分についての%は質量%を意味する。

【0025】

(Si:0.01〜2%)

Siは、鋼板の延性、強度を確保するために必要な成分でその効果を得るためには0.01%以上が必要である。しかし、Siは合金化速度を低下し、合金化処理時間を長時間化させる成分であるので、低速加熱で合金化処理時間を短縮するために2%を上限とした。

【0026】

(Mn:0.01〜3%)

Mnは、鋼板の強度を向上させるに有効な元素であり、0.01%未満ではその効果が得られない。一方、上限を3%としたのは、これを上回る添加は伸びに悪影響を及ぼすためである。

【0027】

(P:0.02〜0.2%)

Pは、鋼板の強度を向上させるに有効な元素であり、0.02%未満ではその効果が得られない。しかし、PはSiと同様に合金化速度を低下し、合金化処理時間を長時間化させる成分であるので、低速加熱で合金化処理時間を短縮するために0.2%を上限とした。

【0028】

次に、めっき外観の劣化の原因となる合金化溶融亜鉛めっき層のめっき厚み差の発生機構について説明する。

【0029】

図1は、合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生過程を説明するための模式図である。

【0030】

図1(a)に示すように、溶融亜鉛めっき層1の合金化は、合金化処理(加熱)により、地鉄(鋼板)2の粒界3から合金化(Fe+Zn反応)開始4が起こる。地鉄表面の合金成分濃度の不均一性により合金化速度差が生じる。そして、図1(b)に示すように、合金化速度の速い箇所は周囲よりも合金層が厚く(矢印で示す)成長する。この厚く成長した部分が、図1(c)に示すように、凸状となって線状マーク部(線状斑部)5の模様を形成する。つまり、模様は合金化速度差によって発生するものである。

【0031】

図2は、合金化溶融亜鉛めっき層の模様(めっき厚み差)の発生機構を説明するための模式図である。

【0032】

合金化速度(めっき厚み)dは、拡散係数Dと加熱時間taとに依存し、下記式(A)で表すことができる。

d=√(D・ta) ・・・・式(A)

合金化加熱時間とめっき厚みの関係は、上記式(A)により図2のように示すことができる。即ち、合金化の加熱を行なうと、成分、結晶方位、粒径、拡散係数で定まる所定の潜伏時間で合金化が開始し、合金層のめっき厚みが厚くなる。しかし、地金の状態等により局所的な潜伏時間差が生じ合金化の開始時間が遅くなる部分がある。この潜伏時間差によって、めっき厚みに差が生じ、線状マーク(模様)となる。したがって、潜伏時間差を小さくすれば線状マーク(模様)の抑制が可能となる。

【0033】

合金化反応が開始するに至るまでの潜伏時間の存在による合金化反応の遅延を抑制するのに、鋼板表面にNiおよびFeプレめっきすることが有効であることは従来から知られている。

【0034】

しかし、従来技術には鋼板成分が変化した際の合金化反応制御方法に関する定量的な指針が無く、目的とする外観・加工性に優れた合金化溶融亜鉛めっき鋼板を安定して製造できる技術ではない。

【0035】

本発明は、地金の成分、結晶方位、粒径、拡散係数で定まる所定の潜伏時間を小さくするために、合金化に影響を及ぼす成分元素に着目し、その影響を定量化し、更にはそれらの悪影響を回避する最適なプレめっき量を定量的に与える方法を見出した。そして、鋼板成分に応じた最適なプレめっきを付与することで、合金化反応が均一化(軟鋼並みに合金化する)するため、その条件において理想的なめっき組織を得る加熱パターンを設定した。

【0036】

その結果δ相主体とするめっき組織のFe−Zn合金めっき層が得られ、めっき相の厚みが均一化しパウダリング特性が向上できた。

【0037】

図3は鋼材成分が合金化反応(潜伏時間が長いほど合金化しにくい)に与える影響とプレめっきによる合金化促進効果を説明するための図で、各種鋼板についてのNi,Co,Cu、Inから選定される金属を用いてプレめっきした際のNi,Co,Cu,Inの合計値である換算金属付与量(g/m2)と合金化潜伏時間(s)との関係を示す図である。

【0038】

合金化潜伏時間とは合金化反応を行わせるために板温を530℃に加熱してから合金化が開始するまでの時間で、この時間が短いほど合金化が容易であることを示す。合金化開始のタイミングは鋼板の表面輝度を放射温度計で測定しその値が上昇し始める時点で判断する。

【0039】

図3で用いた鋼種のC、Si、Mn、P成分および必要付与量を表1に纏めて示す。

図3に示すように、プレめっき付着量が多くなると合金化潜伏時間が短縮し合金化が促進し、一定値(合金元素をあまり含まない鋼種Aレベル)に近づく。そして、鋼種により一定値に近づくために必要なプレめっき量が異なり、合金元素を多く含む鋼種ほどプレめっき付与量が多く必要となる。

【0040】

図3で用いた鋼種のC、Si、Mn、P成分および合金化潜伏時間が一定値に近づくために必要な換算金属付与量を表1に纏めて示す。

【0041】

【表1】

【0042】

また、各鋼種毎のプレめっき種類、付着量と合金化潜伏時間の詳細を表2及び表3に示す。

【0043】

【表2】

【0044】

【表3】

【0045】

これらのデータを元に統計解析し、合金化潜伏時間が一定値に近づくのに必要なプレめっき換算金属量付与量(g/m2)を鋼中成分の関数として求めると

プレめっき換算金属量付与量(g/m2)=0.1×Si+0.2×Mn+3×P であった。

【0046】

したがって、本発明では合金化反応を均一に進行させる目的でプレめっき換算金属量付与量(g/m2)を下記式(1)に従う量付与するようにした。

0.1×Si+0.2×Mn+3×P≦プレめっき換算金属付与量(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5 ・・・・式(1)

ここで、Si、Mn、Pは、夫々の含有量(質量%)を意味する。

【0047】

すなわち、プレめっき換算金属量付与量(g/m2)が(0.1×Si+0.2×Mn+3×P)未満では模様抑制、合金化一定化効果が不十分であり、めっき層均一効果、結晶微細化効果が不十分である、また(0.1×Si+0.2×Mn+3×P+0.5)を超えるとめっき浴内で合金化が開始し、ζ相が一気に生成するため外観にも劣っためっきとなってしまうからである。

【0048】

Ni、Co、Cu、Inに関しては、これら元素を付与して焼鈍することでSi、Mn、Ti等の易酸化元素が表面に濃化することを抑制し、結果として高強度鋼材の溶融Znめっき濡れ性が向上し、合金化の不均一性に起因する模様も無くなり、さらには合金化を促進する効果を有する。またNi、Co、Cu、Inより選択される元素に関しては、これら4種類の元素は単独で付与しても、混合して付与しても全体として付与する量が同一であればその効果に差は無い。またCr、Mo、Nb、Fe等の元素を同時に添加しても元素の効果に変化は生じない。付与方法は電解処理方法が均一性に最も優れ、本効果が最も効率良く発揮される。電解処理に用いる液は、目的とする元素を硫酸塩、塩化物塩、硝酸塩、蟻酸塩、酢酸塩のいずれの形で供給しても良く、その効果に差は無い。

【0049】

次いで、溶融亜鉛めっきを行う場合に、めっき浴の酸化反応と合金化反応を制御するためにめっき浴中にAlが添加される。浴内での合金化を抑え健全なめっき層を得るためにはが、Alが0.10%以上必要であるが0.2%を超えて添加するをプレめっきを施しても合金化反応が進行しない。したがって、本発明ではAlを0.10〜0.20%含有したZn浴を用いてめっきすることに限定した。

【0050】

また、合金化溶融亜鉛めっき鋼板は、通常プレス成形を施して使用に供されるものであるから、加工性(プレス成形性)が優れたものでなくてはならないが、合金化溶融亜鉛めっき鋼板は、冷延鋼板に比べてプレス成形性が劣るという欠点を有する。

【0051】

プレス成形性が劣る原因としては、合金化溶融亜鉛めっき層の組織に起因するものである。即ち、鋼板中のFeをめっき層中のZn中に拡散させる合金化反応によって生成させたZn−Fe合金めっき層は、通常、Γ相、δ相、ζ相からなるめっき皮膜層であり、Fe濃度が低くなるに従い、Γ相→δ相→ζ相の順で、硬度ならびに融点が低下し、鋼板表面に近いめっき層領域(めっき鋼板界面)には硬質で脆いΓ相が生成し、めっき層上部領域には軟質のζ相が生成する。ζ相は軟質でプレス金型と凝着しやすく摩擦係数が高く、摺動性が悪いので、厳しいプレス成形を行なったときに鋼板の破断(フレーキング)を引き起こす原因となり、Γ相は摺動性は良いが、硬質で脆いためプレス成形時にめっき層が粉状になって剥離(パウダリング)する原因となる。摺動性の観点では、めっき皮膜は高合金化して高硬度で、融点が高く凝着の起こりにくい高Fe濃度の皮膜が有効であるが、パウダリングを引き起こすこととなる。一方、パウダリングを防止するために低合金化し、Γ相の生成を抑制した低Fe濃度のめっき皮膜とすると摺動性が劣りフレーキングを引き起こすこととなる。

【0052】

したがって、ブレス成形性を良好なものとするためには、摺動性とバウダリングとの相反する性質を両立させることが要求される。

【0053】

本発明では、潜伏時間差によって、めっき厚みに差が生じ、線状模様となるので、これを防止するために、プレめっきを施すことで、潜伏時間差を短縮し、線状模様の発生を抑制するようにした。

【0054】

このようにプレめっきをし、溶融亜鉛めっき後に合金化処理することで、δ相主体とするめっき組織の合金層を得ることができ、摺動性が良好で、かつめっき相の厚みが均一化しパウダリング特性が向上する。

【0055】

図4はプレめっき付与量(プレめっき換算金属量付与量)を変化させ、めっき相Fe含有率を9.5〜10.5%に制御し、実施例に示した評価方法に従いパウダリング特性(めっき剥離量)を調査した結果を示す図である。

【0056】

鋼種Cおよび鋼種Eの鋼板にプレめっきを施すと換算金属付与量の増加とともにパウダリング特性が向上していることがわかる。プレめっきを施した場合と、プレめっきを施さない場合とのパウダリング特性は、図4および表2、3に示すように、その理由は明確でないが、めっき層中のFe含有量が同一であってもパウダリング特性が大幅に向上することが分かる。

【0057】

そして、本発明の合金化溶融亜鉛めっきの合金化度は、Fe濃度を8.7〜10.2%、好ましくは9〜10%とする熱処理条件で得ることができる。Fe濃度が8.7%未満であると合金化度が不十分でフレーキング性が劣り、一方、10.2%を超えるとΓ相が多く生成しパウダリング性を劣化させることとなる。

【0058】

このような合金化度の合金化溶融亜鉛めっき鋼板のZn−Fe合金相のX線回折におけるΓ相、δ相、ζ相の回折強度を調査した結果、本発明で対象とする合金化溶融亜鉛めっき層は、Γ相の回折強度、δ相の回折強度とζ相の回折強度とが、それぞれ下記

Γ(2.59Å)≦100(cps)、

ζ(1.26Å)≦100(cps)

を満足する相構造とすることが重要である。

【0059】

即ち、上記式において、Γ(2.59Å)は100(cps)以下にする必要があり、この値が100(cps)を超えると硬質で脆いΓ相の生成量が多くなり、めっき層と鋼板との界面に生成するためプレス成形時の合金化溶融亜鉛めっき鋼板のパウダリング性が悪化することとなる。また、ζ(1.26Å)は100(cps)以下でないとζ相の生成量が多くなり、めっき層表面に成長してプレス成形時にフレーキングが発生する原因となり、摺動性改善効果が発揮されないからである。また、溶接性が劣化して製品の製造工程に悪影響が出る。

【0060】

合金化溶融亜鉛めっき層の相構造は、X線回折によりΓ相、δ相、ζ相の回折強度を測定することによって求めることができる。具体的には、めっき層を、エポシキ系接着剤を用いて鉄板と貼り合わせて接着剤を硬化させた後、機械的に引っ張ってめっき層を地鉄界面から接着剤ごと剥離する。そして、剥離しためっき層について、めっき層/鋼板の界面側から、X線回折を行い、合金相による回折ピークを測定する。

【0061】

X線回折の条件としては、測定面:直径15mmの正円形状、θ/2θ法、X線管球:Cu管球、管電圧:50kV、管電流:250mAとし、合金相による回折ピークの内、Γ相(Fe3Zn10)およびΓ1相(Fe5Zn21)に由来すると考えられる結晶格子面間隔d=2.59Åの回折強度(cps):Γ(2.59Å)、およびζ相(FeZn13)に由来すると考えられる結晶格子面間隔d=1.26Åの回折強度(cps):ζ(1.26Å)を測定することで求めることができる。なお、Γ相とΓ1相を分別することは結晶学的に困難なため、本発明ではΓ相とΓ1相を合わせてΓ相とした。

【0062】

本発明の特に好ましい低合金化度の合金化溶融亜鉛めっき鋼板の製造方法としては、公知の合金化処理における加熱・冷却中の温度(T)と時間(t)とを掛け合わせて積算した温度積分値に基づいて、前記合金化処理を行う温度パターンを決定して実施することができる。

【0063】

合金化処理の加熱条件としては、具体的には、公知の下記式(2)にて算出される温度積分値(S)が800≦S≦1600を満足する条件で行なえばよい。

【0064】

この製造方法によれば、所定のFe含有率の相構造を有する低合金化度の合金化溶融亜鉛めっき鋼板を得ることが容易となる。

S=(T11−T0)×t1/2

+((T11−T0)+(T12−T0))×t2/2

+((T12−T0)+(T21−T0))×Δt/2

+((T21−T0)+(T22−T0))×t3/2

+(T22−T0)×t4/2 ・・・・・・・・・・・式(2)

ここで、T0:420(℃)、

T11:加熱炉出側の鋼板温度(℃)、

T12:冷却帯入側の鋼板温度(℃)、

T21:冷却帯出側の鋼板温度(℃)、

T22:保熱炉出側の鋼板温度(℃)、

t1:T0から加熱炉出側までの処理時間(sec)、

t2:加熱炉出側から冷却帯入側までの処理時間(sec)、

Δt:冷却帯入側から冷却帯出側までの処理時間(sec)、

t3:冷却帯出側から保熱炉出側までの処理時間(sec)、

t4:急冷帯入側からT0までの処理時間(sec)

を意味するものである。

【0065】

加熱条件を式(2)の800≦S≦1600と規定したのは、適切なプレめっきを付与した状態でもSの値が800以下では合金化か不十分でζ相の厚みが増加し加工性に劣るめっきとなってしまう。一方、Sの値が1600を超えると合金化か進みすぎてΓ相が増加し加工性に劣るめっきとなってしまうからである。

【0066】

上記式(2)を合金化溶融亜鉛めっき鋼板のヒートパターンに基づいて説明する。

図5は、本発明における合金化溶融亜鉛めっき鋼板のヒートパターンの実施形態を例示する図である。図5(a)に示すように、焼鈍炉6にて焼鈍された鋼板7は、溶融亜鉛浴(ポット)8に浸漬されて表面にめっきが施された後、加熱炉9にて最高到達温度まで加熱された後、保熱炉10にて徐冷され、急冷帯11にて急冷されて、合金化溶融亜鉛めっき鋼板が製造される。この場合、保熱炉で一時、強制的に冷却することもある。図6(a)の右側は、合金化溶融亜鉛めっき鋼板の製造プロセスにおけるヒートパターンを例示したもので、図5(b)に具体的ヒートパターンを示している。

【0067】

図5(b)に示すように、亜鉛めっき浴へ入側の鋼板温度Tinでめっき浴に浸漬してめっきを施した鋼板温度T0の鋼板を、加熱炉にて、加熱炉出側の鋼板温度T11まで加熱(加熱処理時間t1)する。その後、加熱炉から保熱炉に移送し(処理時間t2)、鋼板温度T12となった鋼板を2つに分割された保熱炉内の第1冷却帯でめっき鋼板は、まず鋼板温度T12からT21に徐冷(処理時間Δt)され、次いで保熱炉の第2冷却帯にて鋼板温度T21からT22の温度に保熱炉内で徐冷(処理時間t3)されて、引き続き急冷帯で鋼板温度T22からT0に冷却(処理時間t4)される。なお、この保熱炉内の第1冷却帯での冷却は省略することもできる。

【0068】

本実施形態においては、Fe濃度から温度積分値(S)を求め、通板速度(LS)から上記t1〜t4を決定し、(T11−T22)を保熱炉の条件から決定し、これらの値とΔtに基づいてT11およびT22を決定する。

なお、保熱炉の中に第1冷却帯を設けない場合には上記式(3)におけるΔt=0とすればよい。

【0069】

この合金化条件の決定方法は、前述の温度積分値(S)とめっき層中のFe%との関係式を求め、この式と温度積分値(S)を算出する理論式から、合金化度と加熱炉出側の鋼板温度(T11)の相関式、T11=f[合金化度(Fe%)、鋼種、付着量、鋼板速度、板厚]を導出し、各パラメータの変化に応じて常に最適な加熱炉出側の鋼板温度(T11)を自動計算し、この最適な加熱炉出側の鋼板温度を維持するように加熱炉の入熱量を調整するものである。

【0070】

図6は、適正プレめっきを付与した場合の外観改善効果を説明するための図で、表1に示した鋼種B、D,Fについての例を示す図である。鋼種Bにプレめっきを施さなかった場合には、線状の模様が形成され外観が劣っており外観評点が3.5と悪いが、プレめっきを施すと換算金属付与量0.2g/m2以上で均一な外観とすることができ、外観評点の合格範囲である2以下で安定した。同様に鋼種Dでもプレめっきを施さなかった場合には、線状マークの模様が形成され外観が劣っていたが、プレめっきを施すと換算金属付与量0.5g/m2以上で均一な外観とすることができた。さらにSi,Mnの含有量の高いFでは0.8g/m2以上で均一な外観とすることができた。

【0071】

図7は、プレめっき付着量と入熱量を示すS値との関係を示す図で、図6と同様に表1に示した鋼種B、D,Fについての例を示す図である。鋼種Bにプレめっきを施さなかった場合には、高い入熱量で合金化反応が生じるが、プレめっきを施すと換算金属付与量0.2g/m2以上で鋼種Aの入熱量であるS値が800以上1600以下で合金化し均一外観を持った合金化層が得られた。また、鋼種Dにプレめっきを施さなかった場合には合金化が殆ど進まなかったが、プレめっきを施すと換算金属付与量とともに合金化に必要な入熱量が減少し、換算金属付与量0.5g/m2以上で鋼種A並みの合金化速度に近づき、均一外観を持った合金化層が得られた。同様に鋼種Fでは換算金属付与量0.8g/m2以上で鋼種A並みの合金化速度に近づき、均一外観を持った合金化層が得られた。

【0072】

図8は、合金化溶融亜鉛めっき鋼板の断面を示す顕微鏡写真で、図9は、合金化溶融めっき鋼板のめっき層の結晶形態を示す顕微鏡写真である。

【0073】

図8、図9に示す顕微鏡写真は、鋼種Aおよび鋼種CにNiまたはCuプレめっきを施し、Al:0.105%含有の溶融亜鉛めっき浴でめっきした後、530℃で10秒間の加熱条件で合金化処理した合金化溶融亜鉛めっき鋼板についての顕微鏡写真である。

【0074】

図8に示すように、明確な理由は明らかではないが本発明に従い合金化処理を行うと、合金化反応の核生成(δ相結晶生成)密度が増し、より微細な結晶が均一に生成するため、めっきの凹凸も減少し、合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下であると外観が良好なものとなっていた。したがって、本発明では合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下とすることが好ましい。また、図9に示すように、めっき結晶も微細化し3μ以下になる。そして、上記条件で製造した合金化溶融亜鉛めっき鋼板は、めっき厚みの凹凸が少なくζ、Γ相も薄いため加工性は良好である。したがって、本発明では合金化溶融亜鉛めっき鋼板のめっき結晶粒径が3μ以下とすることが好ましい。

【実施例】

【0075】

以下、実施例に基づいて本発明を詳細に説明する。

【0076】

(プレめっき)

Ni、Co、Cu、Inイオンを含有する硫酸浴あるいは塩化物浴を用い電解処理を行い種々元素を付与した。また置換めっきに関しては目的とするイオンを含有する50℃の水溶液を硫酸でpH=1.5に調整したのち鋼板を10秒間浸漬処理することで金属を置換析出させてプレめっきを実施した。

【0077】

(溶融めっき)

種々鋼を10%H2−N2雰囲気中800℃にて90秒間還元・焼鈍処理を行い、Al:0.13%、Fe:0.025%合有した460℃のZnめっき浴に3秒間浸漬することで溶融亜鉛めっきを行った。その後ガスワイピング法で付着量を45g/m2一定に制御した後、めっき鋼板を加熱炉で鋼板温度(T11)にて最高到達温度に達した後、保熱炉にて徐冷し、かつ(2)式にて算出される温度積分値(S)が種々変化する条件で合金化処理を行った。

【0078】

(めっき層厚み観察)

断面観察を行い平均最大厚みに対して1/2以下となる領域のめっき厚均一度の比率(%)を求めた。

【0079】

(外観)

目視で外観が均一なものを○、一部不均一なものを△、全体に不均一なものを×として評価した。

【0080】

(めっき層構造)

測定面:直径15mmの正円形状

θ/2θ法

X線管球:Cu管球

管電圧:50kv

管電流:250mA

【0081】

合金相による回折ピークの内、Γ相(Fe3Zn10)およびΓ1相(Fe5Zn21)に由来すると考えられる結晶格子面間隔d=2.59Åの回折強度(cps):Γ(2.59Å)、およびζ相(FeZn13)に由来すると考えられる結晶格子面間隔d=1.26Åの回折強度(cps):ζ(1.26Å)を測定した。

【0082】

なお、Γ相とΓ1相を分別することは結晶学的に困難なため、本発明においてはΓ相とΓ1相を合わせてΓ相と標記する。

Γ(2.59Å):結晶格子面間隔d=2.59ÅのΓ相の回折強度

ζ(1.26Å):結晶格子面間隔d=1.26Åのζ相の回折強度

【0083】

(パウダリング性)

クランクプレスを用い幅40mm×長さ250mmのGAを供試材とし、r=5mmの半丸ビードの金型にてパンチ肩半径5mm、ダイ肩半径5mmで成形高さ65mmに加工した。加工の際隔離しためっき層を測定し、以下の基準にて評価した。

評価基準

めっき剥離量:5g/m2未満:◎

5g/m2以上10g/m2未満:○

10g/m2以上15g/m2未満:△

15g/m2以上:×

【0084】

上記試験結果を表4に纏めて示す。

【0085】

【表4】

【0086】

表4に示すように、本発明の要件を満たす発明例1〜10は、いずれも外観、加工性に優れた合金化溶融亜鉛めっき鋼板が得られていた。これに対して、プレめっきを施さない本発明外である比較例1、およびプレめっき換算金属量付与量(g/m2)、めっき結晶粒径が3μ以下、めっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下、合金化溶融亜鉛めっき層中のZn−Fe合金相のX線回折における、Γ相の回折強度、ζ相の回折強度が、それぞれΓ(2.59Å)≦100(cps)、ζ(1.26Å)≦100(cps)のいずれかの要件が本発明外である比較例2〜7は、外観および/または加工性が劣っていた。

【符号の説明】

【0087】

1 溶融亜鉛めっき層

2 地鉄(鋼板)

3 粒界

4 合金化開始

5 線状マーク部(線状斑部)

6 焼鈍炉

7 鋼板

8 溶融亜鉛浴(ポット)

9 加熱炉

10 保熱炉

11 急冷帯

【特許請求の範囲】

【請求項1】

質量%で少なくとも、

Si:0.01〜2%

Mn:0.01〜3%

P:0.01〜0.2%

を含有する鋼板に合金化溶融亜鉛めっきをする合金化溶融亜鉛めっき鋼板の製造方法において、該鋼板にNi、Co、Cu、Inの中から選ばれる元素の少なくとも1種の元素を含有するプレめっきを金属分換算値で下記式(1)に従うプレめっき換算金属量付与量で付与した後、還元雰囲気中で焼鈍し、Alを0.10〜0.20質量%含有したZn浴を用いて合金化溶融亜鉛めっきをすることを特徴とする、外観、加工性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

0.1×Si+0.2×Mn+3×P≦プレめっき換算金属量付与量(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5・・・・・式(1)

【請求項2】

合金化溶融亜鉛めっき鋼板の合金化処理を、加熱炉出側の鋼板温度(T11)にて最高到達温度に達した後、保熱炉にて徐冷し、かつ下記式(2)にて算出される温度積分値(S)が800≦S≦1600を満足する条件で合金化処理を行うことを特徴とする、請求項1に記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

S=(T11−T0)×t1/2

+((T11−T0)+(T12−T0))×t2/2

+((T12−T0)+(T21−T0))×Δt/2

+((T21−T0)+(T22−T0))×t3/2

+(T22−T0)×t4/2 ・・・・・・・・・・・式(2)

ここで、T0:420(℃)、

T11:加熱炉出側の鋼板温度(℃)、

T12:保熱炉の冷却帯入側の鋼板温度(℃)、

T21:冷却帯出側の鋼板温度(℃)、

T22:保熱炉出側の鋼板温度(℃)、

t1:T0から加熱炉出側までの処理時間(sec)、

t2:加熱炉出側から保熱炉の冷却帯入側までの処理時間(sec)、

Δt:保熱炉の冷却帯入側から冷却帯出側までの処理時間(sec)、

t3:保熱炉の冷却帯出側から保熱炉出側までの処理時間(sec)、

t4:急冷帯入側からT0までの処理時間(sec)

を意味するものである。

【請求項3】

合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下とすることを特徴とする、請求項1または2に記載の外観、加工性の良好な溶融亜鉛めっき鋼板の製造方法。

【請求項4】

合金化溶融亜鉛めっき鋼板のめっき結晶粒径が3μ以下で、合金化溶融亜鉛めっき層中のZn−Fe合金相のX線回折における、Γ相の回折強度、ζ相の回折強度が、それぞれ

Γ(2.59Å)≦100(cps)、

ζ(1.26Å)≦100(cps)

を満足することを特徴とする、請求項1〜3のいずれかに記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

【請求項1】

質量%で少なくとも、

Si:0.01〜2%

Mn:0.01〜3%

P:0.01〜0.2%

を含有する鋼板に合金化溶融亜鉛めっきをする合金化溶融亜鉛めっき鋼板の製造方法において、該鋼板にNi、Co、Cu、Inの中から選ばれる元素の少なくとも1種の元素を含有するプレめっきを金属分換算値で下記式(1)に従うプレめっき換算金属量付与量で付与した後、還元雰囲気中で焼鈍し、Alを0.10〜0.20質量%含有したZn浴を用いて合金化溶融亜鉛めっきをすることを特徴とする、外観、加工性の良好な合金化溶融亜鉛めっき鋼板の製造方法。

0.1×Si+0.2×Mn+3×P≦プレめっき換算金属量付与量(g/m2)≦0.1×Si+0.2×Mn+3×P+0.5・・・・・式(1)

【請求項2】

合金化溶融亜鉛めっき鋼板の合金化処理を、加熱炉出側の鋼板温度(T11)にて最高到達温度に達した後、保熱炉にて徐冷し、かつ下記式(2)にて算出される温度積分値(S)が800≦S≦1600を満足する条件で合金化処理を行うことを特徴とする、請求項1に記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

S=(T11−T0)×t1/2

+((T11−T0)+(T12−T0))×t2/2

+((T12−T0)+(T21−T0))×Δt/2

+((T21−T0)+(T22−T0))×t3/2

+(T22−T0)×t4/2 ・・・・・・・・・・・式(2)

ここで、T0:420(℃)、

T11:加熱炉出側の鋼板温度(℃)、

T12:保熱炉の冷却帯入側の鋼板温度(℃)、

T21:冷却帯出側の鋼板温度(℃)、

T22:保熱炉出側の鋼板温度(℃)、

t1:T0から加熱炉出側までの処理時間(sec)、

t2:加熱炉出側から保熱炉の冷却帯入側までの処理時間(sec)、

Δt:保熱炉の冷却帯入側から冷却帯出側までの処理時間(sec)、

t3:保熱炉の冷却帯出側から保熱炉出側までの処理時間(sec)、

t4:急冷帯入側からT0までの処理時間(sec)

を意味するものである。

【請求項3】

合金化溶融亜鉛めっき鋼板のめっきの断面で厚みを観察した際、最大めっき厚みの1/2以下となる領域が20%以下とすることを特徴とする、請求項1または2に記載の外観、加工性の良好な溶融亜鉛めっき鋼板の製造方法。

【請求項4】

合金化溶融亜鉛めっき鋼板のめっき結晶粒径が3μ以下で、合金化溶融亜鉛めっき層中のZn−Fe合金相のX線回折における、Γ相の回折強度、ζ相の回折強度が、それぞれ

Γ(2.59Å)≦100(cps)、

ζ(1.26Å)≦100(cps)

を満足することを特徴とする、請求項1〜3のいずれかに記載の外観、加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−265525(P2010−265525A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−119266(P2009−119266)

【出願日】平成21年5月15日(2009.5.15)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月15日(2009.5.15)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]