外観検査方法

【課題】表面に凹凸を有する検査対象物の光沢を検査することができる外観検査方法を提供する。

【解決手段】傾斜面12を有する凹凸が表面に形成された検査対象物Bの光沢を検査する外観検査方法である。前記検査対象物Bの表面から離間した位置に、光源3と受光器2とを前記検査対象物Bの表面からこの順で配置し、前記受光器2から前記検査対象物Bの表面に前記光源3を投影した位置を基準として前記検査対象物Bの表面の対称な位置を二つの検査領域B1、B2とし、前記光源3から前記検査対象物Bの表面に光L1、L2を照射し、前記二つの検査領域B1、B2からの反射光L3、L4を前記受光器2で受光し、前記受光器2で受光した反射光L3,L4から得られる前記各検査領域B1、B2の測定値を比較して前記測定値の差が所定の閾値以下か否かを判定する。

【解決手段】傾斜面12を有する凹凸が表面に形成された検査対象物Bの光沢を検査する外観検査方法である。前記検査対象物Bの表面から離間した位置に、光源3と受光器2とを前記検査対象物Bの表面からこの順で配置し、前記受光器2から前記検査対象物Bの表面に前記光源3を投影した位置を基準として前記検査対象物Bの表面の対称な位置を二つの検査領域B1、B2とし、前記光源3から前記検査対象物Bの表面に光L1、L2を照射し、前記二つの検査領域B1、B2からの反射光L3、L4を前記受光器2で受光し、前記受光器2で受光した反射光L3,L4から得られる前記各検査領域B1、B2の測定値を比較して前記測定値の差が所定の閾値以下か否かを判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平坦な表面に比較的小さな凹凸を付けたスレート瓦や外壁材等の建材及びこの建材に上記凹凸を付与するロール等の製作治具の外観を検査する方法及び装置に関するものである。

【背景技術】

【0002】

従来より、建材の外観を検査する方法として各種のものが提案されている。例えば、特許文献1には、基材の塗装面に向けて光源から紫外線を照射し、塗装面からの反射光の強度を計測器で計測することによって、塗装不良を検査する方法が記載されている。しかし、建材の外観不良は塗装不良だけでなく、建材の形状等に起因する建材間での光沢差が光沢ムラ(斑)となって発現し、外観不良になることがあった。特に、太陽光線下で使用され、施工時に複数の建材を並べて貼り合わせする場合には、光沢差が目立って外観不良になりやすいものであった。そして、この光沢差による外観不良は、主に建材の表面の形状に起因すると考えられるため、建材間で色合いが同じでも発生する場合があり、上記の塗装不良を検査する方法では検査しにくいものであった。

【0003】

また、建材間の光沢差による外観不良は、建材の表面に筋状などの柄を形成するために建材の表面に微細な凹凸を形成した場合に、特に発生しやすいものである。これは、表面に形成した凹凸の傾斜面が建材間で異なるため、建材の表面で反射される光の方向や強さが異なることに起因すると考えられ、主に、水平に対する傾斜角度が11〜17°の傾斜面の占める割合(面積)が建材間で異なると、建材間の光沢差による外観不良が発生しやすいものであった。さらに、建材の表面に付着した砂などの異物や建材の表面の色合いも、建材の光沢に影響する要因として挙げられる。

【0004】

そして、建材の光沢に影響する上記の要因を全て加味した上で建材の光沢を検査し、建材間の光沢差による外観不良を少なくすることが望まれていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25155号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記の点に鑑みてなされたものであり、表面に凹凸を有する検査対象物の光沢を検査することができる外観検査方法及び外観検査装置を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明に係る外観検査方法は、傾斜面を有する凹凸が表面に形成された検査対象物の光沢を検査する外観検査方法であって、前記検査対象物の表面から離間した位置に、光源と受光器とを前記検査対象物の表面からこの順で配置し、前記受光器から前記検査対象物の表面に前記光源を投影した位置を基準として前記検査対象物の表面の対称な位置を二つの検査領域とし、前記光源から前記検査対象物の表面に光を照射し、前記二つの検査領域からの反射光を前記受光器で受光し、前記受光器で受光した反射光から得られる前記各検査領域の測定値を比較して前記測定値の差が所定の閾値以下か否かを判定することを特徴とするものである。

【0008】

前記検査対象物は、表面の凹凸により筋状の凹凸柄が形成された建材であることが好ましい。

【0009】

前記検査対象物は、表面の凹凸により筋状の凹凸柄が形成されたロール成形型であることが好ましい。

【発明の効果】

【0010】

本発明は、表面に凹凸を有する検査対象物の光沢を検査することができるものである。

【図面の簡単な説明】

【0011】

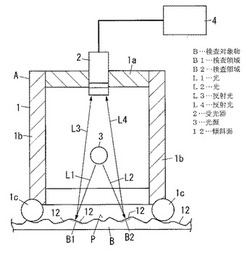

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】同上の検査対象物の一例を示す一部の断面図である。

【図3】同上の検査対象物の一例を示す概略図である。

【図4】同上の検査対象物の一例を示す一部の平面図である。

【図5】同上の検査対象物の一例を示す概略図である。

【図6】従来例を示し、(a)(b)は概略図である。

【図7】本発明の実施の形態の一例を示す概略図である。

【図8】本発明の他の実施の形態の一例を示す概略図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を説明する。

【0013】

図1に示す外観検査装置Aは、下面が開口する筐体1と、筐体1の天板部1aに取り付けられた受光器2と、筐体1の内部に配置される光源3と、演算装置4とを備えて形成されている。

【0014】

筐体1は黒色などに着色された側壁部1b及び天板部1aを有しており、外部からの光が内部に入射しにくくしている。また、筐体1の下部には複数の車輪1cが設けられており、外観検査装置Aは走行自在に形成されている。外観検査装置Aはこの車輪1cを検査対象物Bの表面を転動させながら検査を行うことができるものであり、複数回の検査を繰り返し行っても検査毎に外観検査装置Aの姿勢等が変わりにくく安定した状態で検査することができる。従って、検査対象物Bの広範囲を検査する場合であっても検査結果が安定しやすくなるものである。また、車輪1cにはエンコーダを内蔵させることができ、例えば、エンコーダで車輪1cの走行距離を得て検査範囲を容易に把握することができる。

【0015】

受光器2としては、CCDカメラなどの撮像装置(カメラ)を用いることができる。光源3としては、検査対象物の表面の色に検査結果が影響を受けにくくするために、紫外線ランプなどを用いることができる。外観検査装置Aには、受光器2と光源3とを一つずつ設けるようにするのが好ましく、これにより、複数の受光器2と複数の光源3とを設ける必要がなくなって安価にすることができ、しかも、受光器2や光源3の劣化等による個々の性能のバラツキを把握する必要が無く、管理が容易で測定精度が安定しやすくなる。受光器2と光源3は鉛直方向に一直線上に並んで配置されている。光源3は受光器2の真下に配置され、筐体1の内部の略中央部に配置されている。

【0016】

尚、受光器2の受光範囲(カメラの場合は視野範囲)に校正板を配置し、受光器2による受光の測定値にフィードバックを行うのが好ましい。これにより、光源3の劣化の影響を少なくして検査を行うことができる。また、校正板を検査対象物Bと同等の位置に設けることにより、校正板の校正により、検査対象物Bの表面が高輝度(例えば、金属)であっても低輝度(例えば、木材)であっても同一の外観検査装置Aを用いて検査可能となる。

【0017】

演算装置4はパーソナルコンピュータ等を用いることができる。演算装置4と受光器2とは電気的に接続されており、また、車輪1cにエンコーダを設けた場合は、エンコーダと演算装置4も電気的に接続されている。演算装置4は3つの処理機能を有することができ、多くの検査対象物Bに対応することができる。例えば、光量計測(平均輝度計測)の機能はロール成形型などの金属製で光沢が高いものについて使用することができる。また、アンシャープマスク処理はスラブなどの光沢の低いものについて使用することができる。光沢部面積割合は塗装面などの光沢があるものについて使用することができる。

【0018】

そして、上記の外観検査装置Aを用いて外観検査を行うにあたっては次のようにして行う。まず、外観検査装置Aを検査対象物Bの表面に配置する。この場合、外観検査装置Aの車輪1cを検査対象物Bの表面に載置する。検査対象物Bは、表面に微細な凹凸を有するものである。この微細な凹凸は、凹部10と凸部11とがほぼ周期的に並んで形成されているものであって、凹部10と凸部11の高低差は1〜5mm程度である。検査対象物Bは、図2に示すように、凹部10と凸部11が交互に繰り返し形成されているものであって、凹部10の側面や凸部11の側面が傾斜面12として形成されている。図3に示すように、検査対象物Bとしては、セメントを主成分とする窯業系外装材やスレート瓦などの建材15を例示することができる。このような建材15では表面の微細な凹凸が筋状の凹凸柄として形成されている。また、窯業系建材の表面に上記のような微細な凹凸を形成する場合には、グレンロールとよばれる円筒状のロール成形型16が用いられる。このようなロール成形型16の表面には建材15に形成される微細な凹凸を反転した凹凸が形成されている。そして、ロール成形型16の表面を平坦な基材の表面に押し付けて微細な凹凸を転写し、上記のような微細な凹凸が筋状の凹凸柄となる建材15を形成することができる。このように筋状の凹凸柄を形成するために、表面に微細な凹凸を有するロール成形型16も検査対象物Bとすることができる。

【0019】

上記のように外観検査装置Aを検査対象物Bの表面に配置すると、光源3と受光器2が検査対象物Bの表面から離間した位置に配置される。また、検査対象物Bの表面から見て光源3と受光器2がこの順で並んで配置される。検査対象物Bが平板状の建材15の場合は、建材を略水平に配置し、その上面に外観検査装置Aを載置すると、鉛直方向に光源3と受光器2がこの順で下から上に並ぶことになる。また、検査対象物Bがロール成形型16の場合は、ロール成形型16の中心と光源3と受光器2が一直線上に並ぶことになる。そして、このように外観検査装置Aを検査対象物Bの表面に配置した場合において、図4に示すように、受光器2から検査対象物Bの表面に光源3を投影した位置Pを基準とし、検査対象物Bの表面に位置Pを挟んで対称な左右あるいは前後の位置を二つの検査領域B1、B2とする。この検査領域B1、B2は同じ面積を有し、受光器2の視野や取付位置などによって適宜設定可能であるが、例えば、30mm×100mmの大きさとすることができる。

【0020】

次に、光源3を点灯させて検査対象物Bの表面に光を照射すると、照射された光L1、L2が検査対象物Bの各検査領域B1,B2で各々反射される。この反射光L3、L4は、各検査領域B1,B2から各々受光器2に受光される。次に、受光器2で受光された反射光L3、L4は画像データとして受光器2から演算装置4に入力される。次に、演算装置4で画像データから測定値を算出する。ここで、測定値とは各検査領域B1,B2における平均輝度(全体明るさ)と光沢部面積割合を意味する。この平均輝度と光沢部面積割合は各検査領域B1,B2における角度17〜24°の方向に向いている傾斜面12の広さを表示するものと考えられる。各検査領域B1,B2で角度17〜24°の方向に向いている傾斜面12は、各検査領域B1,B2に形成された一部の凸部11や一部の凹部10の傾斜面12である。

【0021】

検査領域B1の平均輝度は、(検査領域B1の画像データの各ピクセルの輝度値の総量)/(検査領域B1の画像データのピクセル数)の式で算出することができる。検査領域B2の平均輝度も同様に、(検査領域B2の画像データの各ピクセルの輝度値の総量)/(検査領域B2の画像データのピクセル数)の式で算出することができる。

【0022】

光沢部面積割合は、目視で光沢が確認できる部分と得られた画像の検査領域B1,B2とで2値化を行い、閾値を超えた部分の面積が検査領域B1と検査領域B2とで同じになるように閾値を調整し、次に、検査領域B1と検査領域B2の各々で面積中に閾値を超える部分の面積がどれだけを占めるか計算する。そして、検査領域B1においては、(検査領域B1において閾値より上のピクセル数)/(検査領域B1のピクセル数×100(%))の式で光沢部面積割合を算出することができる。また、検査領域B2においても同様に、(検査領域B2において閾値より上のピクセル数)/(検査領域B2のピクセル数×100(%))の式で光沢部面積割合を算出することができる。

【0023】

このようにして各検査領域B1,B2で平均輝度と光沢部面積割合とを別々に算出した後、演算装置4で検査領域B1の平均輝度と光沢部面積割合と、検査領域B2の平均輝度と光沢部面積割合とを比較する。

【0024】

一つの検査対象物Bの光沢差のバランス(例えば、建材やロール成形型の左右の光沢差のバランスなど)を確認する場合は、一つの検査対象物Bに検査領域B1と検査領域B2の両方を設定し、上記の平均輝度と光沢部面積割合を算出し、検査領域B1の平均輝度と検査領域B2の平均輝度の差分及び検査領域B1の光沢部面積割合と検査領域B1の光沢部面積割合の差分を確認する。

【0025】

二つの検査対象物Bの光沢差のバランス(例えば、二枚の建材を隣接して張り合わせた場合の光沢差のバランスなど)を確認する場合は、二枚の検査対象物Bの各々に検査領域B1と検査領域B2の両方を設定し、二枚の検査対象物Bの各々の検査領域B1と検査領域B2について各上記の平均輝度と光沢部面積割合を算出する。この後、一方の検査対象Bの検査領域B1の平均輝度と他方の検査対象Bの検査領域B1の平均輝度の差分及び一方の検査対象Bの検査領域B1の光沢部面積割合と他方の検査対象Bの検査領域B1の光沢部面積割合の差分を確認する。また、検査領域B2についても同様に、一方の検査対象Bの検査領域B2の平均輝度と他方の検査対象Bの検査領域B2の平均輝度の差分及び一方の検査対象Bの検査領域B2の光沢部面積割合と他方の検査対象Bの検査領域B2の光沢部面積割合の差分を確認する。

【0026】

そして、演算装置4で検査領域B1の測定値(平均輝度と光沢部面積割合)と検査領域B2の測定値(平均輝度と光沢部面積割合)との差が所定の閾値以下であるか否かを判定する。この差が所定に閾値以下であれば、検査領域B1と検査領域B2の光沢に差が少なくてほぼ同じと見なすことができる。ここで、閾値は平均輝度で5以下(受光器2が出力8ビットCCDの場合)、光沢部面積割合で1%以下とすることができる。

【0027】

検査対象物Bが建材15の場合に、図5に示すように、二枚の建材15を隣接させて並べ、一方の建材に検査領域B1を、他方の建材に検査領域B2を各々設け、検査領域B1と検査領域B2の測定値を上記のように算出して比較し、測定値の差が閾値よりも大きいものについては、不良品として使用しないようにすることができる。また、検査対象物Bがロール成形型の場合は、一つのロール成形型に検査領域B1と検査領域B2の両方を設け、検査領域B1と検査領域B2の測定値を上記のように算出して比較し、測定値の差が閾値よりも大きいものについては、不良品としてメンテナンスをしたり建材の製造に用いないようにすることができる。

【0028】

上記の外観検査方法では、検査対象物Bの表面に微細な凹凸があって、形状に偏りがある場合でも、検査対象物Bの光沢差の数値管理が可能となるものである。また、同じ外観検査装置Aを用いて、光源3の位置などの光学条件を規定することにより、窯業系の建材や金属製のロール成形型などの複数種の検査対象物Bの検査が可能となるものである。また、一つの光源3と一つの受光器2で構成され、一度の測定で複数の角度を検査することが可能であり、小型化や省作業化を図ることができる。例えば、図6(a)に示すような装置を用いて、線状もしくは面状の凹凸を計測する事により、表面形状を計測して外観を評価する方法がある。この場合、計測するには光源3や受光器2の角度を綿密に調整することが必要な上、計測に時間がかかる。また、形状読み取り用のセンサが高価である。また、上記の装置を用いた場合、検査対象物Bの二つの検査領域B1、B2を同時に検査しようとすると、図6(b)に示すように、受光器2と光源3とを二組使用する必要があり、二組の装置間の性能のズレが発生することがある。また、二組の装置間は光の干渉を防止するため離間する必要もある。従って、装置の費用が高くなりおそれがあり、検査処理も困難になるおそれがあった。しかし、上記の外観検査装置Aでは、図7に示すように、一つの受光器2と一つの光源3で構成されているため、装置の費用を低く抑えることができ、また、検査精度の向上を図ることができる。

【0029】

また、図5に示すように、ロール成形においてロール成形型16の軸方向に二列に並んで配置されて成形される製品は、施工時、一方の列の製品を他方の列の製品に対して反転させて施工される。このため、一方の列の製品と他方の列の製品との表面の凹凸の傾斜のバランスが崩れると、製品毎の差異がより顕著に現れるという問題がある。しかしながら、屋根瓦などの製造においては、雨水がスムーズに軒棟方向に流れるように、暴露部への流れ方向の筋状凹凸柄をロール成形型16により柄付けするので、この場合は生産性を考慮すればロール成形型16の軸方向に二列に並んで製品を配置せざるを得ない。そこで、上記のような本発明の外観検査を行うことにより、製造上で生じる製品間の差異を確認し、屋根などの外観不良を少なくすることができるものである。

【0030】

上記の外観検査装置Aにおいて、図8に示すように、光源3の両側方にミラー5を設けることができる。この場合、ミラー5の角度や設置位置を変更することにより検査領域B1、B2の位置を容易に変更することができる。また、上記の外観検査装置Aにおいて、光源3として紫外線ランプとは別の波長のランプ(例えば、赤外線ランプなど)を用いることも可能である。また、光源3を点光源にして全方向の検査をすることも可能である。

【符号の説明】

【0031】

B 検査対象物

B1 検査領域

B2 検査領域

L1 光

L2 光

L3 反射光

L4 反射光

2 受光器

3 光源

12 傾斜面

15 建材

16 ロール成形型

【技術分野】

【0001】

本発明は、平坦な表面に比較的小さな凹凸を付けたスレート瓦や外壁材等の建材及びこの建材に上記凹凸を付与するロール等の製作治具の外観を検査する方法及び装置に関するものである。

【背景技術】

【0002】

従来より、建材の外観を検査する方法として各種のものが提案されている。例えば、特許文献1には、基材の塗装面に向けて光源から紫外線を照射し、塗装面からの反射光の強度を計測器で計測することによって、塗装不良を検査する方法が記載されている。しかし、建材の外観不良は塗装不良だけでなく、建材の形状等に起因する建材間での光沢差が光沢ムラ(斑)となって発現し、外観不良になることがあった。特に、太陽光線下で使用され、施工時に複数の建材を並べて貼り合わせする場合には、光沢差が目立って外観不良になりやすいものであった。そして、この光沢差による外観不良は、主に建材の表面の形状に起因すると考えられるため、建材間で色合いが同じでも発生する場合があり、上記の塗装不良を検査する方法では検査しにくいものであった。

【0003】

また、建材間の光沢差による外観不良は、建材の表面に筋状などの柄を形成するために建材の表面に微細な凹凸を形成した場合に、特に発生しやすいものである。これは、表面に形成した凹凸の傾斜面が建材間で異なるため、建材の表面で反射される光の方向や強さが異なることに起因すると考えられ、主に、水平に対する傾斜角度が11〜17°の傾斜面の占める割合(面積)が建材間で異なると、建材間の光沢差による外観不良が発生しやすいものであった。さらに、建材の表面に付着した砂などの異物や建材の表面の色合いも、建材の光沢に影響する要因として挙げられる。

【0004】

そして、建材の光沢に影響する上記の要因を全て加味した上で建材の光沢を検査し、建材間の光沢差による外観不良を少なくすることが望まれていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25155号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記の点に鑑みてなされたものであり、表面に凹凸を有する検査対象物の光沢を検査することができる外観検査方法及び外観検査装置を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明に係る外観検査方法は、傾斜面を有する凹凸が表面に形成された検査対象物の光沢を検査する外観検査方法であって、前記検査対象物の表面から離間した位置に、光源と受光器とを前記検査対象物の表面からこの順で配置し、前記受光器から前記検査対象物の表面に前記光源を投影した位置を基準として前記検査対象物の表面の対称な位置を二つの検査領域とし、前記光源から前記検査対象物の表面に光を照射し、前記二つの検査領域からの反射光を前記受光器で受光し、前記受光器で受光した反射光から得られる前記各検査領域の測定値を比較して前記測定値の差が所定の閾値以下か否かを判定することを特徴とするものである。

【0008】

前記検査対象物は、表面の凹凸により筋状の凹凸柄が形成された建材であることが好ましい。

【0009】

前記検査対象物は、表面の凹凸により筋状の凹凸柄が形成されたロール成形型であることが好ましい。

【発明の効果】

【0010】

本発明は、表面に凹凸を有する検査対象物の光沢を検査することができるものである。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】同上の検査対象物の一例を示す一部の断面図である。

【図3】同上の検査対象物の一例を示す概略図である。

【図4】同上の検査対象物の一例を示す一部の平面図である。

【図5】同上の検査対象物の一例を示す概略図である。

【図6】従来例を示し、(a)(b)は概略図である。

【図7】本発明の実施の形態の一例を示す概略図である。

【図8】本発明の他の実施の形態の一例を示す概略図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を説明する。

【0013】

図1に示す外観検査装置Aは、下面が開口する筐体1と、筐体1の天板部1aに取り付けられた受光器2と、筐体1の内部に配置される光源3と、演算装置4とを備えて形成されている。

【0014】

筐体1は黒色などに着色された側壁部1b及び天板部1aを有しており、外部からの光が内部に入射しにくくしている。また、筐体1の下部には複数の車輪1cが設けられており、外観検査装置Aは走行自在に形成されている。外観検査装置Aはこの車輪1cを検査対象物Bの表面を転動させながら検査を行うことができるものであり、複数回の検査を繰り返し行っても検査毎に外観検査装置Aの姿勢等が変わりにくく安定した状態で検査することができる。従って、検査対象物Bの広範囲を検査する場合であっても検査結果が安定しやすくなるものである。また、車輪1cにはエンコーダを内蔵させることができ、例えば、エンコーダで車輪1cの走行距離を得て検査範囲を容易に把握することができる。

【0015】

受光器2としては、CCDカメラなどの撮像装置(カメラ)を用いることができる。光源3としては、検査対象物の表面の色に検査結果が影響を受けにくくするために、紫外線ランプなどを用いることができる。外観検査装置Aには、受光器2と光源3とを一つずつ設けるようにするのが好ましく、これにより、複数の受光器2と複数の光源3とを設ける必要がなくなって安価にすることができ、しかも、受光器2や光源3の劣化等による個々の性能のバラツキを把握する必要が無く、管理が容易で測定精度が安定しやすくなる。受光器2と光源3は鉛直方向に一直線上に並んで配置されている。光源3は受光器2の真下に配置され、筐体1の内部の略中央部に配置されている。

【0016】

尚、受光器2の受光範囲(カメラの場合は視野範囲)に校正板を配置し、受光器2による受光の測定値にフィードバックを行うのが好ましい。これにより、光源3の劣化の影響を少なくして検査を行うことができる。また、校正板を検査対象物Bと同等の位置に設けることにより、校正板の校正により、検査対象物Bの表面が高輝度(例えば、金属)であっても低輝度(例えば、木材)であっても同一の外観検査装置Aを用いて検査可能となる。

【0017】

演算装置4はパーソナルコンピュータ等を用いることができる。演算装置4と受光器2とは電気的に接続されており、また、車輪1cにエンコーダを設けた場合は、エンコーダと演算装置4も電気的に接続されている。演算装置4は3つの処理機能を有することができ、多くの検査対象物Bに対応することができる。例えば、光量計測(平均輝度計測)の機能はロール成形型などの金属製で光沢が高いものについて使用することができる。また、アンシャープマスク処理はスラブなどの光沢の低いものについて使用することができる。光沢部面積割合は塗装面などの光沢があるものについて使用することができる。

【0018】

そして、上記の外観検査装置Aを用いて外観検査を行うにあたっては次のようにして行う。まず、外観検査装置Aを検査対象物Bの表面に配置する。この場合、外観検査装置Aの車輪1cを検査対象物Bの表面に載置する。検査対象物Bは、表面に微細な凹凸を有するものである。この微細な凹凸は、凹部10と凸部11とがほぼ周期的に並んで形成されているものであって、凹部10と凸部11の高低差は1〜5mm程度である。検査対象物Bは、図2に示すように、凹部10と凸部11が交互に繰り返し形成されているものであって、凹部10の側面や凸部11の側面が傾斜面12として形成されている。図3に示すように、検査対象物Bとしては、セメントを主成分とする窯業系外装材やスレート瓦などの建材15を例示することができる。このような建材15では表面の微細な凹凸が筋状の凹凸柄として形成されている。また、窯業系建材の表面に上記のような微細な凹凸を形成する場合には、グレンロールとよばれる円筒状のロール成形型16が用いられる。このようなロール成形型16の表面には建材15に形成される微細な凹凸を反転した凹凸が形成されている。そして、ロール成形型16の表面を平坦な基材の表面に押し付けて微細な凹凸を転写し、上記のような微細な凹凸が筋状の凹凸柄となる建材15を形成することができる。このように筋状の凹凸柄を形成するために、表面に微細な凹凸を有するロール成形型16も検査対象物Bとすることができる。

【0019】

上記のように外観検査装置Aを検査対象物Bの表面に配置すると、光源3と受光器2が検査対象物Bの表面から離間した位置に配置される。また、検査対象物Bの表面から見て光源3と受光器2がこの順で並んで配置される。検査対象物Bが平板状の建材15の場合は、建材を略水平に配置し、その上面に外観検査装置Aを載置すると、鉛直方向に光源3と受光器2がこの順で下から上に並ぶことになる。また、検査対象物Bがロール成形型16の場合は、ロール成形型16の中心と光源3と受光器2が一直線上に並ぶことになる。そして、このように外観検査装置Aを検査対象物Bの表面に配置した場合において、図4に示すように、受光器2から検査対象物Bの表面に光源3を投影した位置Pを基準とし、検査対象物Bの表面に位置Pを挟んで対称な左右あるいは前後の位置を二つの検査領域B1、B2とする。この検査領域B1、B2は同じ面積を有し、受光器2の視野や取付位置などによって適宜設定可能であるが、例えば、30mm×100mmの大きさとすることができる。

【0020】

次に、光源3を点灯させて検査対象物Bの表面に光を照射すると、照射された光L1、L2が検査対象物Bの各検査領域B1,B2で各々反射される。この反射光L3、L4は、各検査領域B1,B2から各々受光器2に受光される。次に、受光器2で受光された反射光L3、L4は画像データとして受光器2から演算装置4に入力される。次に、演算装置4で画像データから測定値を算出する。ここで、測定値とは各検査領域B1,B2における平均輝度(全体明るさ)と光沢部面積割合を意味する。この平均輝度と光沢部面積割合は各検査領域B1,B2における角度17〜24°の方向に向いている傾斜面12の広さを表示するものと考えられる。各検査領域B1,B2で角度17〜24°の方向に向いている傾斜面12は、各検査領域B1,B2に形成された一部の凸部11や一部の凹部10の傾斜面12である。

【0021】

検査領域B1の平均輝度は、(検査領域B1の画像データの各ピクセルの輝度値の総量)/(検査領域B1の画像データのピクセル数)の式で算出することができる。検査領域B2の平均輝度も同様に、(検査領域B2の画像データの各ピクセルの輝度値の総量)/(検査領域B2の画像データのピクセル数)の式で算出することができる。

【0022】

光沢部面積割合は、目視で光沢が確認できる部分と得られた画像の検査領域B1,B2とで2値化を行い、閾値を超えた部分の面積が検査領域B1と検査領域B2とで同じになるように閾値を調整し、次に、検査領域B1と検査領域B2の各々で面積中に閾値を超える部分の面積がどれだけを占めるか計算する。そして、検査領域B1においては、(検査領域B1において閾値より上のピクセル数)/(検査領域B1のピクセル数×100(%))の式で光沢部面積割合を算出することができる。また、検査領域B2においても同様に、(検査領域B2において閾値より上のピクセル数)/(検査領域B2のピクセル数×100(%))の式で光沢部面積割合を算出することができる。

【0023】

このようにして各検査領域B1,B2で平均輝度と光沢部面積割合とを別々に算出した後、演算装置4で検査領域B1の平均輝度と光沢部面積割合と、検査領域B2の平均輝度と光沢部面積割合とを比較する。

【0024】

一つの検査対象物Bの光沢差のバランス(例えば、建材やロール成形型の左右の光沢差のバランスなど)を確認する場合は、一つの検査対象物Bに検査領域B1と検査領域B2の両方を設定し、上記の平均輝度と光沢部面積割合を算出し、検査領域B1の平均輝度と検査領域B2の平均輝度の差分及び検査領域B1の光沢部面積割合と検査領域B1の光沢部面積割合の差分を確認する。

【0025】

二つの検査対象物Bの光沢差のバランス(例えば、二枚の建材を隣接して張り合わせた場合の光沢差のバランスなど)を確認する場合は、二枚の検査対象物Bの各々に検査領域B1と検査領域B2の両方を設定し、二枚の検査対象物Bの各々の検査領域B1と検査領域B2について各上記の平均輝度と光沢部面積割合を算出する。この後、一方の検査対象Bの検査領域B1の平均輝度と他方の検査対象Bの検査領域B1の平均輝度の差分及び一方の検査対象Bの検査領域B1の光沢部面積割合と他方の検査対象Bの検査領域B1の光沢部面積割合の差分を確認する。また、検査領域B2についても同様に、一方の検査対象Bの検査領域B2の平均輝度と他方の検査対象Bの検査領域B2の平均輝度の差分及び一方の検査対象Bの検査領域B2の光沢部面積割合と他方の検査対象Bの検査領域B2の光沢部面積割合の差分を確認する。

【0026】

そして、演算装置4で検査領域B1の測定値(平均輝度と光沢部面積割合)と検査領域B2の測定値(平均輝度と光沢部面積割合)との差が所定の閾値以下であるか否かを判定する。この差が所定に閾値以下であれば、検査領域B1と検査領域B2の光沢に差が少なくてほぼ同じと見なすことができる。ここで、閾値は平均輝度で5以下(受光器2が出力8ビットCCDの場合)、光沢部面積割合で1%以下とすることができる。

【0027】

検査対象物Bが建材15の場合に、図5に示すように、二枚の建材15を隣接させて並べ、一方の建材に検査領域B1を、他方の建材に検査領域B2を各々設け、検査領域B1と検査領域B2の測定値を上記のように算出して比較し、測定値の差が閾値よりも大きいものについては、不良品として使用しないようにすることができる。また、検査対象物Bがロール成形型の場合は、一つのロール成形型に検査領域B1と検査領域B2の両方を設け、検査領域B1と検査領域B2の測定値を上記のように算出して比較し、測定値の差が閾値よりも大きいものについては、不良品としてメンテナンスをしたり建材の製造に用いないようにすることができる。

【0028】

上記の外観検査方法では、検査対象物Bの表面に微細な凹凸があって、形状に偏りがある場合でも、検査対象物Bの光沢差の数値管理が可能となるものである。また、同じ外観検査装置Aを用いて、光源3の位置などの光学条件を規定することにより、窯業系の建材や金属製のロール成形型などの複数種の検査対象物Bの検査が可能となるものである。また、一つの光源3と一つの受光器2で構成され、一度の測定で複数の角度を検査することが可能であり、小型化や省作業化を図ることができる。例えば、図6(a)に示すような装置を用いて、線状もしくは面状の凹凸を計測する事により、表面形状を計測して外観を評価する方法がある。この場合、計測するには光源3や受光器2の角度を綿密に調整することが必要な上、計測に時間がかかる。また、形状読み取り用のセンサが高価である。また、上記の装置を用いた場合、検査対象物Bの二つの検査領域B1、B2を同時に検査しようとすると、図6(b)に示すように、受光器2と光源3とを二組使用する必要があり、二組の装置間の性能のズレが発生することがある。また、二組の装置間は光の干渉を防止するため離間する必要もある。従って、装置の費用が高くなりおそれがあり、検査処理も困難になるおそれがあった。しかし、上記の外観検査装置Aでは、図7に示すように、一つの受光器2と一つの光源3で構成されているため、装置の費用を低く抑えることができ、また、検査精度の向上を図ることができる。

【0029】

また、図5に示すように、ロール成形においてロール成形型16の軸方向に二列に並んで配置されて成形される製品は、施工時、一方の列の製品を他方の列の製品に対して反転させて施工される。このため、一方の列の製品と他方の列の製品との表面の凹凸の傾斜のバランスが崩れると、製品毎の差異がより顕著に現れるという問題がある。しかしながら、屋根瓦などの製造においては、雨水がスムーズに軒棟方向に流れるように、暴露部への流れ方向の筋状凹凸柄をロール成形型16により柄付けするので、この場合は生産性を考慮すればロール成形型16の軸方向に二列に並んで製品を配置せざるを得ない。そこで、上記のような本発明の外観検査を行うことにより、製造上で生じる製品間の差異を確認し、屋根などの外観不良を少なくすることができるものである。

【0030】

上記の外観検査装置Aにおいて、図8に示すように、光源3の両側方にミラー5を設けることができる。この場合、ミラー5の角度や設置位置を変更することにより検査領域B1、B2の位置を容易に変更することができる。また、上記の外観検査装置Aにおいて、光源3として紫外線ランプとは別の波長のランプ(例えば、赤外線ランプなど)を用いることも可能である。また、光源3を点光源にして全方向の検査をすることも可能である。

【符号の説明】

【0031】

B 検査対象物

B1 検査領域

B2 検査領域

L1 光

L2 光

L3 反射光

L4 反射光

2 受光器

3 光源

12 傾斜面

15 建材

16 ロール成形型

【特許請求の範囲】

【請求項1】

傾斜面を有する凹凸が表面に形成された検査対象物の光沢を検査する外観検査方法であって、前記検査対象物の表面から離間した位置に、光源と受光器とを前記検査対象物の表面からこの順で配置し、前記受光器から前記検査対象物の表面に前記光源を投影した位置を基準として前記検査対象物の表面の対称な位置を二つの検査領域とし、前記光源から前記検査対象物の表面に光を照射し、前記二つの検査領域からの反射光を前記受光器で受光し、前記受光器で受光した反射光から得られる前記各検査領域の測定値を比較して前記測定値の差が所定の閾値以下か否かを判定することを特徴とする外観検査方法。

【請求項2】

表面の凹凸により筋状の凹凸柄が形成された建材であることを特徴とする請求項1に記載の外観検査方法。

【請求項3】

表面の凹凸により筋状の凹凸柄が形成されたロール成形型であることを特徴とする請求項1に記載の外観検査方法。

【請求項1】

傾斜面を有する凹凸が表面に形成された検査対象物の光沢を検査する外観検査方法であって、前記検査対象物の表面から離間した位置に、光源と受光器とを前記検査対象物の表面からこの順で配置し、前記受光器から前記検査対象物の表面に前記光源を投影した位置を基準として前記検査対象物の表面の対称な位置を二つの検査領域とし、前記光源から前記検査対象物の表面に光を照射し、前記二つの検査領域からの反射光を前記受光器で受光し、前記受光器で受光した反射光から得られる前記各検査領域の測定値を比較して前記測定値の差が所定の閾値以下か否かを判定することを特徴とする外観検査方法。

【請求項2】

表面の凹凸により筋状の凹凸柄が形成された建材であることを特徴とする請求項1に記載の外観検査方法。

【請求項3】

表面の凹凸により筋状の凹凸柄が形成されたロール成形型であることを特徴とする請求項1に記載の外観検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−198145(P2012−198145A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63208(P2011−63208)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

[ Back to top ]