外輪ラジアル圧縮成形装置およびベアリング製造方法

【課題】打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる、外輪ラジアル圧縮成形装置およびベアリング製造方法を提供すること。

【解決手段】加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイス13a〜13fの間に、製造しようとするベアリングの外輪より径の大きい外輪部材W1をセットし、複数の分割ダイス13a〜13fを加圧空間13Aの中心方向に移動させることにより、外輪部材W1の外周部分から複数の分轄ダイス13a〜13fにより縮径するように圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮める。

【解決手段】加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイス13a〜13fの間に、製造しようとするベアリングの外輪より径の大きい外輪部材W1をセットし、複数の分割ダイス13a〜13fを加圧空間13Aの中心方向に移動させることにより、外輪部材W1の外周部分から複数の分轄ダイス13a〜13fにより縮径するように圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベアリングの内輪と外輪とが重なった形状の内外輪一体部材から分離した外輪部材から外輪の最小内径より内輪の最大外径の方が大きい外輪を成形する外輪ラジアル圧縮成形装置、およびベアリング製造方法に関する。

【背景技術】

【0002】

従来の外輪ラジアル圧縮成形装置では、例えば、テーパーベアリング(円錐軸受)等の外輪の最小内径より内輪の最大外径の方が大きいベアリングの外輪を成形する場合、外輪の最小内径より内輪の最大外径の方が大きいため、まずは、ベアリングの内輪と外輪とが重なった形状の内外輪一体部材にパンチを押し込んで、外輪部材と内輪部材とを打ち抜きにより分離した後、例えば、外輪部材の先端部内側をパンチとダイスやローラ等により加圧して、外輪部材の先端部内側の肉を内側に押し出すことにより、外輪の最小内径より内輪の最大外径の方が大きい外輪を再成形していた(例えば、特許文献1〜4等参照。)。なお、この場合、外輪部材の外径には変更がない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平07−035143号公報

【特許文献2】特開平07−054852号公報

【特許文献3】特開平07−054851号公報

【特許文献4】特開2004−290983号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記特許文献1〜4に記載された従来の外輪ラジアル圧縮成形装置またはベアリング製造方法では、内外輪一体部材から外輪部材を打ち抜き分離した後、外輪部材の先端部内側をパンチとダイスやローラ等により加圧して外輪部材の先端部内側の肉を内側に押し出すことにより、外輪の最小内径より内輪の最大外径の方が大きい外輪を再成形していたため、外輪部材の先端部内側の肉を内側に押し出す際の成形荷重が大きいと共に、成形が難しい等の課題があった。

【0005】

そこで、本発明は、内外輪一体部材から外輪部材を打ち抜き分離できる共に、打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる、外輪ラジアル圧縮成形装置およびベアリング製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明の外輪ラジアル圧縮成形装置は、加圧面が所定間隔を空けて同一円周状に位置するように配置され、その加圧面に囲まれた加圧空間に、最終的に製造しようとするベアリングの外輪より径の大きい外輪部材がセットされ、当該外輪部材の外周側面にそれぞれの加圧面を押し当てる複数の分割ダイスと、前記複数の分割ダイスに前記加圧空間の中心方向に向かう荷重をかけて、前記複数の分割ダイスをそれぞれ前記加圧空間の中心方向に移動させることにより、前記外輪部材の径を縮める分割ダイス押圧機構部と、を有することを特徴とする外輪ラジアル圧縮成形装置である。

ここで、前記複数の分割ダイスは、それぞれ、前記加圧シリンダの軸心方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面を有する一方、前記分割ダイス押圧機構部は、前記複数の分割ダイスの上面を加圧して下降させる加圧シリンダと、前記複数の分割ダイスの上端を突出させて複数の分割ダイスのテーパー外周側面に接触して支持し、前記加圧シリンダの加圧によって前記複数の分割ダイスが下降するに従い、前記加圧シリンダの軸心方向に向かうに従い径が小さくなるテーパー支持面を有する分割ダイス絞り部と、を有し、前記複数の分割ダイスは、前記加圧シリンダの加圧によって下降して、前記分割ダイス絞り部の前記テーパー支持面により前記加圧空間の中心方向に近づく、ようにしても良い。

また、前記分割ダイス押圧機構部は、分離された一の前記外輪部材に対し加圧による縮径と、加圧を止める徐荷とを所定回数繰り返し行う一方、さらに、前記複数の分割ダイスによる徐荷時、前記外輪部材を所定角度ずつ回転させるワーク回転機構部を有する、ようにしても良い。

また、本発明のベアリング製造方法は、最終的に製造するベアリングの外輪より径の大きい外輪部材と、その内輪とほぼ同じ径を有する内輪部材とを有する内外輪一体部材を製造する内外輪一体部材製造工程と、前記内外輪一体部材から前記外輪部材と前記内輪部材とを分離する内外輪分離工程と、分離された前記外輪部材の外周部分から圧力を加えて、最終的に製造するベアリングの外輪とほぼ同じ径に縮める外輪縮径工程と、を有することを特徴とするベアリング製造方法である。

ここで、前記外輪縮径工程では、分離された一の前記外輪部材に対し、加圧による縮径と、加圧を止める徐荷と、その徐荷時、前記外輪部材を所定角度ずつ回転させるワークインデックスと、を所定回数繰り返し行う、ようにしても良い。

【発明の効果】

【0007】

本発明の外輪ラジアル圧縮成形装置およびベアリング製造方法では、加圧面が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイスに、加圧空間の中心方向に向かう荷重をかけて、複数の分割ダイスを加圧空間の中心方向に移動させることにより、外輪部材の外周部分から圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮めるようにしたので、内外輪一体部材から外輪部材を打ち抜き分離できる共に、打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる。

【図面の簡単な説明】

【0008】

【図1】本実施形態の外輪ラジアル圧縮成形装置全体の構成例を示す部分端面図である。

【図2】図1に示す実施形態の外輪ラジアル圧縮成形装置の主要部の断面を拡大して示す拡大端面図である。

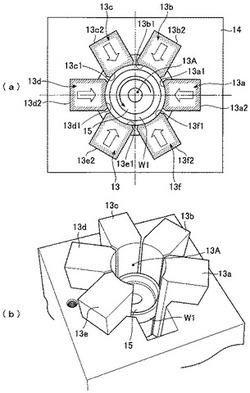

【図3】(a),(b)は、それぞれ、図1に示す実施形態の外輪ラジアル圧縮成形装置における分割ダイス絞り部と複数の分割ダイス等を上方からみた平面図、斜視図である。

【図4】(a),(b)は、それぞれ、本実施形態によるラジアル圧縮加工前後の外輪部材の一例を示す図である。

【図5】本実施形態の外輪ラジアル圧縮成形装置における分割ダイスによる縮径加工とワークインデックス動作を簡略して示す端面図である。

【図6】本実施形態の外輪ラジアル圧縮成形装置におけるラジアル圧縮成形における繰り返し手順を示すフローチャートである。

【図7】(a),(b)は、それぞれ、図6に示す本実施形態の外輪ラジアル圧縮成形装置におけるラジアル圧縮成形とワークインデックス処理の効果を示す図である。

【発明を実施するための形態】

【0009】

次に、本発明に係る外輪ラジアル圧縮成形装置およびベアリング製造方法の実施形態を、図面を参照して説明する。

【0010】

図1は、本実施形態の外輪ラジアル圧縮成形装置全体の構成例と主要部の断面とを示す部分端面図、図2は、図1に示す実施形態の外輪ラジアル圧縮成形装置の主要部の断面を拡大して示す拡大端面図、図3は、(a),(b)は、それぞれ、図1に示す実施形態の外輪ラジアル圧縮成形装置における分割ダイス絞り部を上方からみた平面図、斜視図である。

【0011】

本実施形態の外輪ラジアル圧縮成形装置1は、棒鋼を所定間隔で切断し、据込みや目抜処理等により形成したベアリングの外輪と内輪とを積み重ねた形状の内外輪一体部材から分離したベアリングの外輪よりやや径の大きい外輪部材W1を縮径して、最終的に製造すべき外輪とほぼ径が同一の外輪部材を成形することを特徴とする。

【0012】

そのため、本実施形態の外輪ラジアル圧縮成形装置1は、図1に示すように、上下駆動部11と、加圧シリンダ12と、図3に示すように複数(ここでは、説明の便宜上、例えば、6個とする。)の分割ダイス13a〜13fからなるダイス部13と、分割ダイス絞り部14と、ワーク受け部15と、インデックス駆動部16と、上下動シリンダ17と、押矢作動シリンダ18と、土台19とを有する。ここで、上下駆動部11、加圧シリンダ12および分割ダイス絞り部14が、本発明の分割ダイス押圧機構部に相当する。また、ワーク受け部15、インデックス駆動部16が、本発明のワーク回転機構部に相当する。

【0013】

上下駆動部11は、加圧シリンダ12を上下動させるものである。加圧シリンダ12は、油圧等により加圧ピストン121を上下動させて、複数(ここでは、説明の便宜上、例えば、6個とする。)の分割ダイス13a〜13fからなるダイス部13の上面に荷重をかける装置で、30トン程度の油圧プレスをかけるものである。

【0014】

ダイス部13は、図3(a),(b)に示すように、複数の分割ダイス13a〜13fからなるもので、分割ダイス13a〜13fそれぞれの加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置されている。ここで、各加圧面13a1〜13f1は、加圧シリンダ12の軸心CL方向である鉛直方向には、図1および図2に示すように、鉛直方向に延びている一方、加圧シリンダ12の軸心CL方向に対し垂直方向の水平方向には、図3(a),(b)に示すように、最終的に製造すべき外輪の外径の外周側面になるように曲面加工されている。なお、図3(b)では、分割ダイス13a〜13fのうち分割ダイス13fを取外した状態を示している。

【0015】

また、各分割ダイス13a〜13fは、それぞれ、加圧面13a1〜13f1の反対側の後側面側に、加圧シリンダ12の軸心CL方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面13a2〜13f2が形成されており、加圧シリンダ12の加圧によって下降すると、分割ダイス絞り部14のテーパー支持面14aにより案内されて、加圧シリンダ12の軸心CL、すなわち加圧空間13Aの中心方向に近づくように移動する。これにより、各分割ダイス13a〜13fの加圧面13a1〜13f1に囲まれた加圧空間13Aに、ベアリングの外輪より径の大きい外輪部材W1がセットされ、当該外輪部材W1の外周側面にそれぞれの加圧面13a1〜13f1を押し当てて加圧して縮径を行うことができる。なお、本実施形態の外輪ラジアル圧縮成形装置1は、後述するように、一の外輪部材W1に対し一回の縮径ではなく、複数回の縮径を繰り返し行って少しずつ縮径を行う。

【0016】

ここで、本実施形態の分割ダイス13a〜13fでは、図3(a)に示すように、加圧面13a1〜13f1側の左右両側面の角を削り落として、それぞれ、面取り部を形成している。これにより、分割ダイス13a〜13fがより加圧シリンダ12の軸心CL方向に近づいてお互いに接触しても、面取り部同士が互いに接触するので、分割ダイス13a〜13fの角部が削れたり、破損することを未然に防止することができると共に、面取り部が接触した点を外輪の縮径の最小径とすれば、過剰な縮径も防止することができる。

【0017】

分割ダイス絞り部14は、図1および図2に示すように、土台19の上面に固定されるもので、複数の分割ダイス13a〜13fの上端を突出させて複数の分割ダイス13a〜13fのテーパー外周側面13a2〜13f2に接触して支持し、加圧シリンダ12の加圧によって複数の分割ダイス13a〜13fが下降するに従い、加圧シリンダ12の軸心CL方向に内径が小さくなるように下方に向かうに従い径が小さくなるテーパー支持面14aを有する。

【0018】

また、分割ダイス絞り部14は、図1および図2に示すように、加圧シリンダ12の加圧ピストン121によって最下点まで下降し、縮径処理が終了した複数の分割ダイス13a〜13fを上昇させて、徐荷(戻す)ためのスプリング14bが設けられている。

【0019】

ワーク受け部15は、加工ワークである外輪部材W1を下方からチャックし支持するもので、押矢作動シリンダ18により押矢181が挿入または抜き出しされてその半径方向に拡がったり、縮まって外輪部材W1をチャックするものである。

【0020】

インデックス駆動部16は、加圧ピストン121が上昇し複数の分割ダイス13a〜13fによる加圧を止める徐荷時、外輪部材W1を所定角度ずつ回転、すなわちインデックス動作させるものである。

【0021】

上下動シリンダ17は、土台19下面に固定され、油圧等によりワーク受け部15や押矢作動シリンダ18等を上下動させるものである。

【0022】

また、押矢作動シリンダ18は、ワーク受け部15の中心孔に押矢181を挿入または抜き出して、ワーク受け部15を拡げたり縮めて、外輪部材W1をチャックさせるものである。

【0023】

図4(a),(b)は、それぞれ、本実施形態によるラジアル圧縮加工前後の外輪部材の一例を示す図である。

【0024】

本実施形態の外輪ラジアル圧縮成形装置1では、外輪部材W1および内輪部材を積み重ねた形状の内外輪一体部材から外輪部材W1を打ち抜き分離すると共に、打ち抜き分離した外輪部材W1から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することを目的しているので、図4(a)に示すような製造しようとする外輪の径より大きい径の外輪部材W1に対し、図4(b)に示すような縮径加工、すなわち外輪部材W1の外側から圧力を加えて径を縮める加工を行い、製造しようとする外輪の径にする。

【0025】

次に、本実施形態の外輪ラジアル圧縮成形装置1における分割ダイス13a〜13fのラジアル圧縮動作である縮径加工と、インデックス駆動部16によるワークのインデックス動作について説明する。

【0026】

図5は、本実施形態の外輪ラジアル圧縮成形装置1における分割ダイス13a〜13fによる縮径加工とワークインデックス動作を簡略して示す端面図である。

【0027】

図3および図5に示すように、分割ダイス絞り部14の上面から突出しているダイス部13を構成する複数の分割ダイス13a〜13fの上面に加圧シリンダ12の加圧ピストン121が当り、複数の分割ダイス13a〜13fを下方に押し下げると、各分割ダイス13a〜13fのテーパー外周側面13a2〜13f2が分割ダイス絞り部14のテーパー支持面14aに案内され、いわゆるクサビ効果により、複数の分割ダイス13a〜13fは、それぞれ、加圧シリンダ12の軸心CL方向に近づいていき、外輪部材W1のラジアル方向への縮径を実行する。

【0028】

ここで、本実施形態の外輪ラジアル圧縮成形装置1では、複数の分割ダイス13a〜13fによる外輪部材W1のラジアル方向への縮径を1回だけ行うのではなく、外輪部材W1へ徐荷(戻し)時、外輪部材W1を回転させて、繰り返し縮径を行う。ただし、本発明では、外輪部材W1のラジアル方向への縮径は1回でも十分な場合は、1回だけでも勿論良く、その際には、外輪部材W1を回転させる処理を省略できる。

【0029】

つまり、本実施形態の外輪ラジアル圧縮成形装置1では、加圧シリンダ12が加圧を停止し上昇する徐荷(戻し)の間、インデックス駆動部16が動作して、外輪部材W1をチャックしているワーク受け部15を所定角度ずつ回転させる。

【0030】

図6は、本実施形態の外輪ラジアル圧縮成形装置1におけるラジアル圧縮成形における繰り返し手順を示すフローチャートである。

【0031】

つまり、図6に示すように、本実施形態の外輪ラジアル圧縮成形装置1では、加圧ピストン121の下降により加圧(縮径)を行い(ステップS100)、続いて加圧ピストン121の上昇により徐荷(戻し)を行い(ステップS110)、そしてインデックス駆動部16が動作して外輪部材W1を所定角度ずつ回転させるワークインデックス処理(ステップS120)という一連の処理を、所定回数繰り返し行う。

【0032】

図7(a),(b)は、それぞれ、図6に示す本実施形態の外輪ラジアル圧縮成形装置1におけるラジアル圧縮成形とワークインデックス処理の効果を示す図である。

【0033】

つまり、複数の分割ダイス13a〜13fによる外輪部材W1のラジアル方向への縮径を1回行うと、図7(a)に示すように、複数の分割ダイス13a〜13f間の隙間で、外輪部材W1の外周に突起部分W11が生じる。

【0034】

そのため、本実施形態の外輪ラジアル圧縮成形装置1では、加圧シリンダ12が加圧を停止した徐荷(戻し)の間、インデックス駆動部16が動作して、外輪部材W1を回転させる。ここで、本実施形態では、インデックス駆動部16は、各分割ダイス13a〜13fが6つ、60度置きに配置されているので、例えば、30度ずつ回転させる。

【0035】

すると、図7(b)に示すように、複数の分割ダイス13a〜13f間の隙間で生じた外輪部材W1の突起部分は、次の縮径(加圧)時には、次の隣の分割ダイス13a〜13fの加圧面13a1〜13f1に加圧されるので、縮径(加圧)時に発生した外輪部材W1の突起部分を潰して、外輪部材W1の外周側面を滑らかにすることができる。これを何度も繰り返す。

【0036】

ただし、各分割ダイス13a〜13fが6つの場合に、外輪部材W1を30度ずつ回転させると、外輪部材W1に発生した突起部分W11が1回置きに、複数の分割ダイス13a〜13f間の隙間に来るので、一度外輪部材W1に発生した突起部分W11が直ぐにまたは永久に分割ダイス13a〜13f間の隙間に来ないように、インデックス駆動部16は、例えば、10度ずつや、13度ずつ、17度ずつ、25度ずつ、50度ずつなど回転角度を適宜設定すると良い。このようにすれば、より外輪部材W1の外周側面を滑らかにすることができる。

【0037】

その結果、例えば、内径が78mmの外輪部材W1の内径を3mm縮径して75mmに成形する場合、1回で成形した場合、分割ダイス13b,13c間で外輪部材W1の外周に突起部分W11が生じ、段差が生じると共に、600トン程度の過大な成形圧力が必要となる。

【0038】

これに対し、本実施形態の外輪ラジアル圧縮成形装置1によって、外輪部材W1を所定の角度ずつ回転させて、0.3mmずつ縮径を10回行えば、分割ダイス13b,13c間による外輪部材W1の外周に段差がほとんど現れず、外輪部材W1の外周側面が滑らかになると共に、30トン程度の旋削機や刻印機等と同等の成形圧力で十分となる。

【0039】

従って、本実施形態の外輪ラジアル圧縮成形装置1によれば、加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイス13a〜13fに、加圧空間13Aの中心方向に向かう荷重をかけて、複数の分割ダイス13a〜13fを加圧空間13Aの中心方向に移動させることにより、外輪部材W1の外周部分から複数の分轄ダイス13a〜13fにより縮径するように圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮めるようにしたので、内外輪一体部材から外輪部材W1を打ち抜き分離できる共に、打ち抜き分離した外輪部材W1から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる。

【0040】

特に、本実施形態の外輪ラジアル圧縮成形装置1では、複数の分割ダイス13a〜13fの上面を加圧して下降させる加圧シリンダ12と、テーパー支持面14aを有する分割ダイス絞り部14とを有すると共に、複数の分割ダイス13a〜13fは、加圧シリンダ12の軸心CL方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面13a2〜13f2を有し、加圧シリンダ12が複数の分割ダイス13a〜13fの上面を加圧して下降させ、分割ダイス絞り部14のテーパー支持面14aにより加圧空間Aの中心に向かって移動させ外輪部材W1の縮径を実行するので、簡単な構造または機構で外輪部材W1の径を縮径することができる。なお、本発明では、複数の分割ダイス13a〜13fの上面を加圧して縮径させることは任意であり、複数の分割ダイス13a〜13fの外周側面を加圧して縮径させるようにしても勿論よい。

【0041】

また、本実施形態の外輪ラジアル圧縮成形装置1では、外輪部材W1への加圧(縮径)と、外輪部材W1への除荷(戻し)と、外輪部材W1の所定角度ずつ回転させるワークインデックス処理とを繰り返し行い、外輪部材W1を少しずつ縮径するようにしたので、少ない成形荷重で縮径を実行できると共に、複数の分割ダイス13a〜13f間で発生した突起部分W11を順次潰して、外輪部材W1外周側面に段差が目立たない滑らかな外輪部材を成形することができる。

【0042】

なお、本実施形態の外輪ラジアル圧縮成形装置1では、複数の分割ダイス13a〜13fの分割数を、6個で説明したが、本発明ではこれに限らず、5個でも、7個でも、8個でも幾つでも良い。

【0043】

なお、本実施形態の外輪ラジアル圧縮成形装置1では、徐荷時、外輪部材W1を所定角度ずつ回転させるワークインデックスを行うように説明したが、外輪部材W1に発生する突起部分W11を無視ないしは研磨等により削除できるようであれば、ワークインデックス処理を省略しても良い。

【0044】

また、本実施形態のベアリング製造方法では、最終的に製造するベアリングの外輪より径の大きい外輪部材と、その内輪とほぼ同じ径を有する内輪部材とを有する内外輪一体部材を製造する内外輪一体部材製造工程と、内外輪一体部材から前記外輪部材と前記内輪部材とを分離する内外輪分離工程と、分離された前記外輪部材の外周部分から圧力を加えて、最終的に製造するベアリングの外輪とほぼ同じ径に縮める外輪縮径工程と、を有する。ここで、この外輪縮径工程は、前述の本実施形態の外輪ラジアル圧縮成形装置1を用いて実行しても良いし、用いなくても良い。その結果、本実施形態のベアリング製造方法によれば、内外輪一体部材から外輪部材を打ち抜き分離できる共に、打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる。

【0045】

また、本実施形態のベアリング製造方法では、外輪縮径工程において、一の外輪部材に対し、加圧による縮径と、加圧を止める徐荷と、その徐荷時、外輪部材を所定角度ずつ回転させるワークインデックスと、を所定回数繰り返し行うようにすれば、少ない成形荷重で縮径を実行できると共に、複数の分割ダイス間の隙間で発生した突起部分を順次潰して、外輪部材外周側面に段差が目立たない滑らかな外輪部材を成形することができる。

【符号の説明】

【0046】

1 外輪ラジアル圧縮成形装置

11 上下駆動部(分割ダイス押圧機構部)

12 加圧シリンダ(分割ダイス押圧機構部)

13 ダイス部

13A 加圧空間

13a〜13f 分割ダイス

13a1〜13f1 加圧面

13a2〜13f2 テーパー外周側面

14 分割ダイス絞り部(分割ダイス押圧機構部)

14a テーパー支持面

15 ワーク受け部(ワーク回転機構部)

16 インデックス駆動部(ワーク回転機構部)

17 上下動シリンダ

18 押矢作動シリンダ

19 土台

W1 外輪部材

【技術分野】

【0001】

本発明は、ベアリングの内輪と外輪とが重なった形状の内外輪一体部材から分離した外輪部材から外輪の最小内径より内輪の最大外径の方が大きい外輪を成形する外輪ラジアル圧縮成形装置、およびベアリング製造方法に関する。

【背景技術】

【0002】

従来の外輪ラジアル圧縮成形装置では、例えば、テーパーベアリング(円錐軸受)等の外輪の最小内径より内輪の最大外径の方が大きいベアリングの外輪を成形する場合、外輪の最小内径より内輪の最大外径の方が大きいため、まずは、ベアリングの内輪と外輪とが重なった形状の内外輪一体部材にパンチを押し込んで、外輪部材と内輪部材とを打ち抜きにより分離した後、例えば、外輪部材の先端部内側をパンチとダイスやローラ等により加圧して、外輪部材の先端部内側の肉を内側に押し出すことにより、外輪の最小内径より内輪の最大外径の方が大きい外輪を再成形していた(例えば、特許文献1〜4等参照。)。なお、この場合、外輪部材の外径には変更がない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平07−035143号公報

【特許文献2】特開平07−054852号公報

【特許文献3】特開平07−054851号公報

【特許文献4】特開2004−290983号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記特許文献1〜4に記載された従来の外輪ラジアル圧縮成形装置またはベアリング製造方法では、内外輪一体部材から外輪部材を打ち抜き分離した後、外輪部材の先端部内側をパンチとダイスやローラ等により加圧して外輪部材の先端部内側の肉を内側に押し出すことにより、外輪の最小内径より内輪の最大外径の方が大きい外輪を再成形していたため、外輪部材の先端部内側の肉を内側に押し出す際の成形荷重が大きいと共に、成形が難しい等の課題があった。

【0005】

そこで、本発明は、内外輪一体部材から外輪部材を打ち抜き分離できる共に、打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる、外輪ラジアル圧縮成形装置およびベアリング製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明の外輪ラジアル圧縮成形装置は、加圧面が所定間隔を空けて同一円周状に位置するように配置され、その加圧面に囲まれた加圧空間に、最終的に製造しようとするベアリングの外輪より径の大きい外輪部材がセットされ、当該外輪部材の外周側面にそれぞれの加圧面を押し当てる複数の分割ダイスと、前記複数の分割ダイスに前記加圧空間の中心方向に向かう荷重をかけて、前記複数の分割ダイスをそれぞれ前記加圧空間の中心方向に移動させることにより、前記外輪部材の径を縮める分割ダイス押圧機構部と、を有することを特徴とする外輪ラジアル圧縮成形装置である。

ここで、前記複数の分割ダイスは、それぞれ、前記加圧シリンダの軸心方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面を有する一方、前記分割ダイス押圧機構部は、前記複数の分割ダイスの上面を加圧して下降させる加圧シリンダと、前記複数の分割ダイスの上端を突出させて複数の分割ダイスのテーパー外周側面に接触して支持し、前記加圧シリンダの加圧によって前記複数の分割ダイスが下降するに従い、前記加圧シリンダの軸心方向に向かうに従い径が小さくなるテーパー支持面を有する分割ダイス絞り部と、を有し、前記複数の分割ダイスは、前記加圧シリンダの加圧によって下降して、前記分割ダイス絞り部の前記テーパー支持面により前記加圧空間の中心方向に近づく、ようにしても良い。

また、前記分割ダイス押圧機構部は、分離された一の前記外輪部材に対し加圧による縮径と、加圧を止める徐荷とを所定回数繰り返し行う一方、さらに、前記複数の分割ダイスによる徐荷時、前記外輪部材を所定角度ずつ回転させるワーク回転機構部を有する、ようにしても良い。

また、本発明のベアリング製造方法は、最終的に製造するベアリングの外輪より径の大きい外輪部材と、その内輪とほぼ同じ径を有する内輪部材とを有する内外輪一体部材を製造する内外輪一体部材製造工程と、前記内外輪一体部材から前記外輪部材と前記内輪部材とを分離する内外輪分離工程と、分離された前記外輪部材の外周部分から圧力を加えて、最終的に製造するベアリングの外輪とほぼ同じ径に縮める外輪縮径工程と、を有することを特徴とするベアリング製造方法である。

ここで、前記外輪縮径工程では、分離された一の前記外輪部材に対し、加圧による縮径と、加圧を止める徐荷と、その徐荷時、前記外輪部材を所定角度ずつ回転させるワークインデックスと、を所定回数繰り返し行う、ようにしても良い。

【発明の効果】

【0007】

本発明の外輪ラジアル圧縮成形装置およびベアリング製造方法では、加圧面が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイスに、加圧空間の中心方向に向かう荷重をかけて、複数の分割ダイスを加圧空間の中心方向に移動させることにより、外輪部材の外周部分から圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮めるようにしたので、内外輪一体部材から外輪部材を打ち抜き分離できる共に、打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる。

【図面の簡単な説明】

【0008】

【図1】本実施形態の外輪ラジアル圧縮成形装置全体の構成例を示す部分端面図である。

【図2】図1に示す実施形態の外輪ラジアル圧縮成形装置の主要部の断面を拡大して示す拡大端面図である。

【図3】(a),(b)は、それぞれ、図1に示す実施形態の外輪ラジアル圧縮成形装置における分割ダイス絞り部と複数の分割ダイス等を上方からみた平面図、斜視図である。

【図4】(a),(b)は、それぞれ、本実施形態によるラジアル圧縮加工前後の外輪部材の一例を示す図である。

【図5】本実施形態の外輪ラジアル圧縮成形装置における分割ダイスによる縮径加工とワークインデックス動作を簡略して示す端面図である。

【図6】本実施形態の外輪ラジアル圧縮成形装置におけるラジアル圧縮成形における繰り返し手順を示すフローチャートである。

【図7】(a),(b)は、それぞれ、図6に示す本実施形態の外輪ラジアル圧縮成形装置におけるラジアル圧縮成形とワークインデックス処理の効果を示す図である。

【発明を実施するための形態】

【0009】

次に、本発明に係る外輪ラジアル圧縮成形装置およびベアリング製造方法の実施形態を、図面を参照して説明する。

【0010】

図1は、本実施形態の外輪ラジアル圧縮成形装置全体の構成例と主要部の断面とを示す部分端面図、図2は、図1に示す実施形態の外輪ラジアル圧縮成形装置の主要部の断面を拡大して示す拡大端面図、図3は、(a),(b)は、それぞれ、図1に示す実施形態の外輪ラジアル圧縮成形装置における分割ダイス絞り部を上方からみた平面図、斜視図である。

【0011】

本実施形態の外輪ラジアル圧縮成形装置1は、棒鋼を所定間隔で切断し、据込みや目抜処理等により形成したベアリングの外輪と内輪とを積み重ねた形状の内外輪一体部材から分離したベアリングの外輪よりやや径の大きい外輪部材W1を縮径して、最終的に製造すべき外輪とほぼ径が同一の外輪部材を成形することを特徴とする。

【0012】

そのため、本実施形態の外輪ラジアル圧縮成形装置1は、図1に示すように、上下駆動部11と、加圧シリンダ12と、図3に示すように複数(ここでは、説明の便宜上、例えば、6個とする。)の分割ダイス13a〜13fからなるダイス部13と、分割ダイス絞り部14と、ワーク受け部15と、インデックス駆動部16と、上下動シリンダ17と、押矢作動シリンダ18と、土台19とを有する。ここで、上下駆動部11、加圧シリンダ12および分割ダイス絞り部14が、本発明の分割ダイス押圧機構部に相当する。また、ワーク受け部15、インデックス駆動部16が、本発明のワーク回転機構部に相当する。

【0013】

上下駆動部11は、加圧シリンダ12を上下動させるものである。加圧シリンダ12は、油圧等により加圧ピストン121を上下動させて、複数(ここでは、説明の便宜上、例えば、6個とする。)の分割ダイス13a〜13fからなるダイス部13の上面に荷重をかける装置で、30トン程度の油圧プレスをかけるものである。

【0014】

ダイス部13は、図3(a),(b)に示すように、複数の分割ダイス13a〜13fからなるもので、分割ダイス13a〜13fそれぞれの加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置されている。ここで、各加圧面13a1〜13f1は、加圧シリンダ12の軸心CL方向である鉛直方向には、図1および図2に示すように、鉛直方向に延びている一方、加圧シリンダ12の軸心CL方向に対し垂直方向の水平方向には、図3(a),(b)に示すように、最終的に製造すべき外輪の外径の外周側面になるように曲面加工されている。なお、図3(b)では、分割ダイス13a〜13fのうち分割ダイス13fを取外した状態を示している。

【0015】

また、各分割ダイス13a〜13fは、それぞれ、加圧面13a1〜13f1の反対側の後側面側に、加圧シリンダ12の軸心CL方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面13a2〜13f2が形成されており、加圧シリンダ12の加圧によって下降すると、分割ダイス絞り部14のテーパー支持面14aにより案内されて、加圧シリンダ12の軸心CL、すなわち加圧空間13Aの中心方向に近づくように移動する。これにより、各分割ダイス13a〜13fの加圧面13a1〜13f1に囲まれた加圧空間13Aに、ベアリングの外輪より径の大きい外輪部材W1がセットされ、当該外輪部材W1の外周側面にそれぞれの加圧面13a1〜13f1を押し当てて加圧して縮径を行うことができる。なお、本実施形態の外輪ラジアル圧縮成形装置1は、後述するように、一の外輪部材W1に対し一回の縮径ではなく、複数回の縮径を繰り返し行って少しずつ縮径を行う。

【0016】

ここで、本実施形態の分割ダイス13a〜13fでは、図3(a)に示すように、加圧面13a1〜13f1側の左右両側面の角を削り落として、それぞれ、面取り部を形成している。これにより、分割ダイス13a〜13fがより加圧シリンダ12の軸心CL方向に近づいてお互いに接触しても、面取り部同士が互いに接触するので、分割ダイス13a〜13fの角部が削れたり、破損することを未然に防止することができると共に、面取り部が接触した点を外輪の縮径の最小径とすれば、過剰な縮径も防止することができる。

【0017】

分割ダイス絞り部14は、図1および図2に示すように、土台19の上面に固定されるもので、複数の分割ダイス13a〜13fの上端を突出させて複数の分割ダイス13a〜13fのテーパー外周側面13a2〜13f2に接触して支持し、加圧シリンダ12の加圧によって複数の分割ダイス13a〜13fが下降するに従い、加圧シリンダ12の軸心CL方向に内径が小さくなるように下方に向かうに従い径が小さくなるテーパー支持面14aを有する。

【0018】

また、分割ダイス絞り部14は、図1および図2に示すように、加圧シリンダ12の加圧ピストン121によって最下点まで下降し、縮径処理が終了した複数の分割ダイス13a〜13fを上昇させて、徐荷(戻す)ためのスプリング14bが設けられている。

【0019】

ワーク受け部15は、加工ワークである外輪部材W1を下方からチャックし支持するもので、押矢作動シリンダ18により押矢181が挿入または抜き出しされてその半径方向に拡がったり、縮まって外輪部材W1をチャックするものである。

【0020】

インデックス駆動部16は、加圧ピストン121が上昇し複数の分割ダイス13a〜13fによる加圧を止める徐荷時、外輪部材W1を所定角度ずつ回転、すなわちインデックス動作させるものである。

【0021】

上下動シリンダ17は、土台19下面に固定され、油圧等によりワーク受け部15や押矢作動シリンダ18等を上下動させるものである。

【0022】

また、押矢作動シリンダ18は、ワーク受け部15の中心孔に押矢181を挿入または抜き出して、ワーク受け部15を拡げたり縮めて、外輪部材W1をチャックさせるものである。

【0023】

図4(a),(b)は、それぞれ、本実施形態によるラジアル圧縮加工前後の外輪部材の一例を示す図である。

【0024】

本実施形態の外輪ラジアル圧縮成形装置1では、外輪部材W1および内輪部材を積み重ねた形状の内外輪一体部材から外輪部材W1を打ち抜き分離すると共に、打ち抜き分離した外輪部材W1から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することを目的しているので、図4(a)に示すような製造しようとする外輪の径より大きい径の外輪部材W1に対し、図4(b)に示すような縮径加工、すなわち外輪部材W1の外側から圧力を加えて径を縮める加工を行い、製造しようとする外輪の径にする。

【0025】

次に、本実施形態の外輪ラジアル圧縮成形装置1における分割ダイス13a〜13fのラジアル圧縮動作である縮径加工と、インデックス駆動部16によるワークのインデックス動作について説明する。

【0026】

図5は、本実施形態の外輪ラジアル圧縮成形装置1における分割ダイス13a〜13fによる縮径加工とワークインデックス動作を簡略して示す端面図である。

【0027】

図3および図5に示すように、分割ダイス絞り部14の上面から突出しているダイス部13を構成する複数の分割ダイス13a〜13fの上面に加圧シリンダ12の加圧ピストン121が当り、複数の分割ダイス13a〜13fを下方に押し下げると、各分割ダイス13a〜13fのテーパー外周側面13a2〜13f2が分割ダイス絞り部14のテーパー支持面14aに案内され、いわゆるクサビ効果により、複数の分割ダイス13a〜13fは、それぞれ、加圧シリンダ12の軸心CL方向に近づいていき、外輪部材W1のラジアル方向への縮径を実行する。

【0028】

ここで、本実施形態の外輪ラジアル圧縮成形装置1では、複数の分割ダイス13a〜13fによる外輪部材W1のラジアル方向への縮径を1回だけ行うのではなく、外輪部材W1へ徐荷(戻し)時、外輪部材W1を回転させて、繰り返し縮径を行う。ただし、本発明では、外輪部材W1のラジアル方向への縮径は1回でも十分な場合は、1回だけでも勿論良く、その際には、外輪部材W1を回転させる処理を省略できる。

【0029】

つまり、本実施形態の外輪ラジアル圧縮成形装置1では、加圧シリンダ12が加圧を停止し上昇する徐荷(戻し)の間、インデックス駆動部16が動作して、外輪部材W1をチャックしているワーク受け部15を所定角度ずつ回転させる。

【0030】

図6は、本実施形態の外輪ラジアル圧縮成形装置1におけるラジアル圧縮成形における繰り返し手順を示すフローチャートである。

【0031】

つまり、図6に示すように、本実施形態の外輪ラジアル圧縮成形装置1では、加圧ピストン121の下降により加圧(縮径)を行い(ステップS100)、続いて加圧ピストン121の上昇により徐荷(戻し)を行い(ステップS110)、そしてインデックス駆動部16が動作して外輪部材W1を所定角度ずつ回転させるワークインデックス処理(ステップS120)という一連の処理を、所定回数繰り返し行う。

【0032】

図7(a),(b)は、それぞれ、図6に示す本実施形態の外輪ラジアル圧縮成形装置1におけるラジアル圧縮成形とワークインデックス処理の効果を示す図である。

【0033】

つまり、複数の分割ダイス13a〜13fによる外輪部材W1のラジアル方向への縮径を1回行うと、図7(a)に示すように、複数の分割ダイス13a〜13f間の隙間で、外輪部材W1の外周に突起部分W11が生じる。

【0034】

そのため、本実施形態の外輪ラジアル圧縮成形装置1では、加圧シリンダ12が加圧を停止した徐荷(戻し)の間、インデックス駆動部16が動作して、外輪部材W1を回転させる。ここで、本実施形態では、インデックス駆動部16は、各分割ダイス13a〜13fが6つ、60度置きに配置されているので、例えば、30度ずつ回転させる。

【0035】

すると、図7(b)に示すように、複数の分割ダイス13a〜13f間の隙間で生じた外輪部材W1の突起部分は、次の縮径(加圧)時には、次の隣の分割ダイス13a〜13fの加圧面13a1〜13f1に加圧されるので、縮径(加圧)時に発生した外輪部材W1の突起部分を潰して、外輪部材W1の外周側面を滑らかにすることができる。これを何度も繰り返す。

【0036】

ただし、各分割ダイス13a〜13fが6つの場合に、外輪部材W1を30度ずつ回転させると、外輪部材W1に発生した突起部分W11が1回置きに、複数の分割ダイス13a〜13f間の隙間に来るので、一度外輪部材W1に発生した突起部分W11が直ぐにまたは永久に分割ダイス13a〜13f間の隙間に来ないように、インデックス駆動部16は、例えば、10度ずつや、13度ずつ、17度ずつ、25度ずつ、50度ずつなど回転角度を適宜設定すると良い。このようにすれば、より外輪部材W1の外周側面を滑らかにすることができる。

【0037】

その結果、例えば、内径が78mmの外輪部材W1の内径を3mm縮径して75mmに成形する場合、1回で成形した場合、分割ダイス13b,13c間で外輪部材W1の外周に突起部分W11が生じ、段差が生じると共に、600トン程度の過大な成形圧力が必要となる。

【0038】

これに対し、本実施形態の外輪ラジアル圧縮成形装置1によって、外輪部材W1を所定の角度ずつ回転させて、0.3mmずつ縮径を10回行えば、分割ダイス13b,13c間による外輪部材W1の外周に段差がほとんど現れず、外輪部材W1の外周側面が滑らかになると共に、30トン程度の旋削機や刻印機等と同等の成形圧力で十分となる。

【0039】

従って、本実施形態の外輪ラジアル圧縮成形装置1によれば、加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイス13a〜13fに、加圧空間13Aの中心方向に向かう荷重をかけて、複数の分割ダイス13a〜13fを加圧空間13Aの中心方向に移動させることにより、外輪部材W1の外周部分から複数の分轄ダイス13a〜13fにより縮径するように圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮めるようにしたので、内外輪一体部材から外輪部材W1を打ち抜き分離できる共に、打ち抜き分離した外輪部材W1から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる。

【0040】

特に、本実施形態の外輪ラジアル圧縮成形装置1では、複数の分割ダイス13a〜13fの上面を加圧して下降させる加圧シリンダ12と、テーパー支持面14aを有する分割ダイス絞り部14とを有すると共に、複数の分割ダイス13a〜13fは、加圧シリンダ12の軸心CL方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面13a2〜13f2を有し、加圧シリンダ12が複数の分割ダイス13a〜13fの上面を加圧して下降させ、分割ダイス絞り部14のテーパー支持面14aにより加圧空間Aの中心に向かって移動させ外輪部材W1の縮径を実行するので、簡単な構造または機構で外輪部材W1の径を縮径することができる。なお、本発明では、複数の分割ダイス13a〜13fの上面を加圧して縮径させることは任意であり、複数の分割ダイス13a〜13fの外周側面を加圧して縮径させるようにしても勿論よい。

【0041】

また、本実施形態の外輪ラジアル圧縮成形装置1では、外輪部材W1への加圧(縮径)と、外輪部材W1への除荷(戻し)と、外輪部材W1の所定角度ずつ回転させるワークインデックス処理とを繰り返し行い、外輪部材W1を少しずつ縮径するようにしたので、少ない成形荷重で縮径を実行できると共に、複数の分割ダイス13a〜13f間で発生した突起部分W11を順次潰して、外輪部材W1外周側面に段差が目立たない滑らかな外輪部材を成形することができる。

【0042】

なお、本実施形態の外輪ラジアル圧縮成形装置1では、複数の分割ダイス13a〜13fの分割数を、6個で説明したが、本発明ではこれに限らず、5個でも、7個でも、8個でも幾つでも良い。

【0043】

なお、本実施形態の外輪ラジアル圧縮成形装置1では、徐荷時、外輪部材W1を所定角度ずつ回転させるワークインデックスを行うように説明したが、外輪部材W1に発生する突起部分W11を無視ないしは研磨等により削除できるようであれば、ワークインデックス処理を省略しても良い。

【0044】

また、本実施形態のベアリング製造方法では、最終的に製造するベアリングの外輪より径の大きい外輪部材と、その内輪とほぼ同じ径を有する内輪部材とを有する内外輪一体部材を製造する内外輪一体部材製造工程と、内外輪一体部材から前記外輪部材と前記内輪部材とを分離する内外輪分離工程と、分離された前記外輪部材の外周部分から圧力を加えて、最終的に製造するベアリングの外輪とほぼ同じ径に縮める外輪縮径工程と、を有する。ここで、この外輪縮径工程は、前述の本実施形態の外輪ラジアル圧縮成形装置1を用いて実行しても良いし、用いなくても良い。その結果、本実施形態のベアリング製造方法によれば、内外輪一体部材から外輪部材を打ち抜き分離できる共に、打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる。

【0045】

また、本実施形態のベアリング製造方法では、外輪縮径工程において、一の外輪部材に対し、加圧による縮径と、加圧を止める徐荷と、その徐荷時、外輪部材を所定角度ずつ回転させるワークインデックスと、を所定回数繰り返し行うようにすれば、少ない成形荷重で縮径を実行できると共に、複数の分割ダイス間の隙間で発生した突起部分を順次潰して、外輪部材外周側面に段差が目立たない滑らかな外輪部材を成形することができる。

【符号の説明】

【0046】

1 外輪ラジアル圧縮成形装置

11 上下駆動部(分割ダイス押圧機構部)

12 加圧シリンダ(分割ダイス押圧機構部)

13 ダイス部

13A 加圧空間

13a〜13f 分割ダイス

13a1〜13f1 加圧面

13a2〜13f2 テーパー外周側面

14 分割ダイス絞り部(分割ダイス押圧機構部)

14a テーパー支持面

15 ワーク受け部(ワーク回転機構部)

16 インデックス駆動部(ワーク回転機構部)

17 上下動シリンダ

18 押矢作動シリンダ

19 土台

W1 外輪部材

【特許請求の範囲】

【請求項1】

加圧面が所定間隔を空けて同一円周状に位置するように配置され、その加圧面に囲まれた加圧空間に、最終的に製造しようとするベアリングの外輪より径の大きい外輪部材がセットされ、当該外輪部材の外周側面にそれぞれの加圧面を押し当てる複数の分割ダイスと、

前記複数の分割ダイスに前記加圧空間の中心方向に向かう荷重をかけて、前記複数の分割ダイスをそれぞれ前記加圧空間の中心方向に移動させることにより、前記外輪部材の径を縮める分割ダイス押圧機構部と、

を有することを特徴とする外輪ラジアル圧縮成形装置。

【請求項2】

請求項1記載の外輪ラジアル圧縮成形装置において、

前記複数の分割ダイスは、それぞれ、

前記加圧シリンダの軸心方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面を有する一方、

前記分割ダイス押圧機構部は、

前記複数の分割ダイスの上面を加圧して下降させる加圧シリンダと、

前記複数の分割ダイスの上端を突出させて複数の分割ダイスのテーパー外周側面に接触して支持し、前記加圧シリンダの加圧によって前記複数の分割ダイスが下降するに従い、前記加圧シリンダの軸心方向に向かうに従い径が小さくなるテーパー支持面を有する分割ダイス絞り部と、を有し、

前記複数の分割ダイスは、前記加圧シリンダの加圧によって下降して、前記分割ダイス絞り部の前記テーパー支持面により前記加圧空間の中心方向に近づく、

ことを特徴とする外輪ラジアル圧縮成形装置。

【請求項3】

請求項1または請求項2に記載の外輪ラジアル圧縮成形装置において、

前記分割ダイス押圧機構部は、

分離された一の前記外輪部材に対し加圧による縮径と、加圧を止める徐荷とを所定回数繰り返し行う一方、

さらに、

前記複数の分割ダイスによる徐荷時、前記外輪部材を所定角度ずつ回転させるワーク回転機構部を有する、

ことを特徴とする外輪ラジアル圧縮成形装置。

【請求項4】

最終的に製造するベアリングの外輪より径の大きい外輪部材と、その内輪とほぼ同じ径を有する内輪部材とを有する内外輪一体部材を製造する内外輪一体部材製造工程と、

前記内外輪一体部材から前記外輪部材と前記内輪部材とを分離する内外輪分離工程と、

分離された前記外輪部材の外周部分から圧力を加えて、最終的に製造するベアリングの外輪とほぼ同じ径に縮める外輪縮径工程と、

を有することを特徴とするベアリング製造方法。

【請求項5】

請求項4に記載の外輪ラジアル圧縮成形装置において、

前記外輪縮径工程では、

分離された一の前記外輪部材に対し、加圧による縮径と、加圧を止める徐荷と、その徐荷時、前記外輪部材を所定角度ずつ回転させるワークインデックスと、を所定回数繰り返し行う、

ことを特徴とするベアリング製造方法。

【請求項1】

加圧面が所定間隔を空けて同一円周状に位置するように配置され、その加圧面に囲まれた加圧空間に、最終的に製造しようとするベアリングの外輪より径の大きい外輪部材がセットされ、当該外輪部材の外周側面にそれぞれの加圧面を押し当てる複数の分割ダイスと、

前記複数の分割ダイスに前記加圧空間の中心方向に向かう荷重をかけて、前記複数の分割ダイスをそれぞれ前記加圧空間の中心方向に移動させることにより、前記外輪部材の径を縮める分割ダイス押圧機構部と、

を有することを特徴とする外輪ラジアル圧縮成形装置。

【請求項2】

請求項1記載の外輪ラジアル圧縮成形装置において、

前記複数の分割ダイスは、それぞれ、

前記加圧シリンダの軸心方向に沿って下方に向かうに従い径が小さくなるテーパー外周側面を有する一方、

前記分割ダイス押圧機構部は、

前記複数の分割ダイスの上面を加圧して下降させる加圧シリンダと、

前記複数の分割ダイスの上端を突出させて複数の分割ダイスのテーパー外周側面に接触して支持し、前記加圧シリンダの加圧によって前記複数の分割ダイスが下降するに従い、前記加圧シリンダの軸心方向に向かうに従い径が小さくなるテーパー支持面を有する分割ダイス絞り部と、を有し、

前記複数の分割ダイスは、前記加圧シリンダの加圧によって下降して、前記分割ダイス絞り部の前記テーパー支持面により前記加圧空間の中心方向に近づく、

ことを特徴とする外輪ラジアル圧縮成形装置。

【請求項3】

請求項1または請求項2に記載の外輪ラジアル圧縮成形装置において、

前記分割ダイス押圧機構部は、

分離された一の前記外輪部材に対し加圧による縮径と、加圧を止める徐荷とを所定回数繰り返し行う一方、

さらに、

前記複数の分割ダイスによる徐荷時、前記外輪部材を所定角度ずつ回転させるワーク回転機構部を有する、

ことを特徴とする外輪ラジアル圧縮成形装置。

【請求項4】

最終的に製造するベアリングの外輪より径の大きい外輪部材と、その内輪とほぼ同じ径を有する内輪部材とを有する内外輪一体部材を製造する内外輪一体部材製造工程と、

前記内外輪一体部材から前記外輪部材と前記内輪部材とを分離する内外輪分離工程と、

分離された前記外輪部材の外周部分から圧力を加えて、最終的に製造するベアリングの外輪とほぼ同じ径に縮める外輪縮径工程と、

を有することを特徴とするベアリング製造方法。

【請求項5】

請求項4に記載の外輪ラジアル圧縮成形装置において、

前記外輪縮径工程では、

分離された一の前記外輪部材に対し、加圧による縮径と、加圧を止める徐荷と、その徐荷時、前記外輪部材を所定角度ずつ回転させるワークインデックスと、を所定回数繰り返し行う、

ことを特徴とするベアリング製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−170988(P2012−170988A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35869(P2011−35869)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(307008347)株式会社 栗林製作所 (5)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(307008347)株式会社 栗林製作所 (5)

【Fターム(参考)】

[ Back to top ]