外部接続端子

【課題】基板上に形成される外部接続端子に関し、電極、配線又はパッドとして使用される金属パターンとはんだとの密着性を向上すること。

【解決手段】外部接続端子は、基板上又は基板上の絶縁膜の上に形成された電極と、電極上に形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、第1元素含有ニッケル銅層の上に形成され且つ第1元素を第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、ニッケル銅錫合金層の上に形成された錫合金はんだ層とを有する。前記錫合金はんだ層は、銅を含んでいるようにしても良い。

【解決手段】外部接続端子は、基板上又は基板上の絶縁膜の上に形成された電極と、電極上に形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、第1元素含有ニッケル銅層の上に形成され且つ第1元素を第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、ニッケル銅錫合金層の上に形成された錫合金はんだ層とを有する。前記錫合金はんだ層は、銅を含んでいるようにしても良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外部接続端子及び半導体装置に関し、より詳しくは、半導体装置、電子部品、配線基板、パッケージ等における外部接続端子と、突起状の接続端子を備えた半導体装置に関する。

【背景技術】

【0002】

半導体装置とセラミック基板を電気的及び機械的に接続したり、或いは電子部品と配線基板を電気的及び機械的に接続するためにはんだが使用されている。

【0003】

はんだは、例えば、金属配線の上にボール形状に載置された後、金属配線の上にスクリーン印刷で塗布された後に、加熱溶融によって金属配線に接合される。金属配線は、一般に、アルミニウム(Al)又は銅(Cu)を多く含む金属から構成される。

【0004】

はんだを金属配線の表面に接合する場合には、金属配線の構成元素とはんだ中の錫(Sn)との相互拡散を防止する目的で、はんだと金属配線との間に拡散障壁金属(バリアメタル)層としてニッケル(Ni)層を形成することが一般的である。ニッケル層を形成する方法としては、給電端子を用いない無電解めっき法を採用することが成膜工程を短くし且つコストを抑えるのに有利である。また、はんだの濡れ性を向上するために、ニッケル層の上に金層を形成することがある。

【0005】

そのようなニッケル層、金層が形成された金属配線上にはんだを接合する前の状態を示すと、例えば図1に示すようになる。図1において、絶縁膜101上の金属配線102の一部の表面には無電解めっき法によりニッケル(Ni)層103と金(Au)層104が形成され、その上に錫合金はんだ105が置かれる。

【0006】

また、錫合金はんだ105の形成前に、錫合金はんだよりも融点が高く且つ錫含有量が低い材料からなる別のはんだ層を金層104上に無電解めっき法等により形成することが特開2000−133739号公報に記載されている。

【0007】

はんだ層と金属配線の間の別な構造としては、配線の上にニッケルめっき層、パラジウムめっき層、金めっき層を形成することが特開2000−22027号公報に記載されている。

【0008】

また、錫合金はんだ層の代わりに金膜を使用することがあり、その金膜と配線との間のバリアメタル膜として、例えば特開平3−209725号公報では、ニッケル膜を無電解めっき法により形成することが記載されている。

【0009】

配線とはんだ層の間の層構造として、その他に種々の構造が知られている。

【0010】

例えば、特開平9−8438号公報には、ワイヤボンディング用端子の表面に無電解ニッケルめっき膜、置換パラジウム膜、無電解パラジウムめっき膜、置換金めっき膜、無電解金めっき膜を順に形成することが記載されている。

【0011】

特開平5−299534号公報には、はんだ付けされるステムとして、電解ニッケルめっきよりなる第1層と、無電解ニッケルボロンめっき又は無電解ニッケルリンめっきよりなる第2層と、パラジウム又はパラジウム合金よりなる第3層を金属外環の上に順に形成した構造が記載されている。ここでは、パラジウム又はパラジウム合金は、はんだ濡れ性を向上するために形成されている。

【0012】

ところで、半導体装置の外部接続端子として用いられる導電性ピンについては例えば特表平9−505439号公報(国内公表)に記載があり、その半導体装置のうち導電性ピン形成側の面が樹脂製パッケージによって覆われている。また、半導体装置の外部接続端子に用いられる突起電極については例えば特開平5−55278号公報に記載がある。これらの導電性ピンや突起電極が形成された半導体装置は、リアルチップサイズが実現される。

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上のように、はんだが接合される配線、ピン又はステムの表面には、ニッケル又はニッケル合金が形成され、その上にさらに金、パラジウム等よりなる単層又は多層構造の層が形成される。

【0014】

しかし、そのような構造によれば、はんだを加熱溶融して配線、ピン又はステムに接合した後に、外部からの衝撃などによってはんだが配線、ピン又はステムから剥がれ易い。

【0015】

そのような剥離の原因としては、特開2000−133739号公報では、無電解めっき法により形成されたニッケル層に含まれるリンがはんだ溶融時に高濃度化することにあるとしている。

【0016】

ところで、半導体装置のパッケージや半導体装置に形成される外部接続端子には以下のように改善されるべき点がある。

【0017】

例えば、特開平5−55278号公報、特表平9−505439号公報に記載されているように、チップと同サイズまで小型化された半導体装置では、熱ストレスを緩和する能力が従来のパッケージに比べて低くなり、応力が外部接続端子実装部分に集中する傾向にある。

【0018】

特開平5−55278号公報に記載されている半導体装置では、シリコンチップの一面にのみ封止樹脂が形成され、その側面及び背面が露出している。シリコンは欠けやすい性質を有するために、シリコンチップの薄層化が進んでいった場合には、露出面側からのシリコンの欠けによってチップ内部に形成された回路が損傷してしまうおそれがある。

【0019】

即ち、チップと同サイズにまで小型化されたパッケージでは背面や側面にあるチッピングやクラックが回路の損傷を引き起こし、製造歩留まりを低下させるおそれがある。

【0020】

特表平9−505439号公報に記載されている構造は、電極を変形可能な金属ワイヤによって金属パッド上に形成することにより実装信頼性の向上を狙っている。この電極は、通常のワイヤボンダーによって形成可能になっているが、その形成タクトは、通常のボンディングの何倍もの時間を要し、製造コストが嵩む。また、金属ワイヤからなる電極は、電解めっき法により形成された金属製シェルによって覆われているが、金属ワイヤに接続される配線パターンが露出した状態で電解めっきを施すとその金属製シェルの膜厚の分布は電解めっき時の電流密度の分布に大きく左右され、十分で且つ均一な厚さが得られにくいので、金属ワイヤからなる電極のファインピッチ化が困難である。また、金属製シェルを電解めっき法により形成した後に、金属膜をエッチングして配線を形成すれば、配線材料のマイグレーションが懸念される。

【0021】

また、特表平9−505439号公報には、ピン状の金属ワイヤをニッケル層と金層で覆った後に、その金属ワイヤをはんだにより外部と接続することが記載されているが、そのニッケル層を無電解めっき法により形成する場合には、既に述べたように、はんだと金属ワイヤとの間に亀裂が生じるおそれがある。

【0022】

本発明の目的は、電極、配線又はパッドとして使用される金属パターンとはんだとの密着性を向上できる新たな接合層構造を備えた外部接続端子を提供することにある。

【課題を解決するための手段】

【0023】

上記した課題は、基板上又は基板上の絶縁膜の上に形成された電極と、前記電極上に形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、前記第1元素含有ニッケル銅層の上に形成され且つ前記第1元素を前記第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、前記高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、前記ニッケル銅錫合金層の上に形成された錫合金はんだ層とを有することを特徴とする外部接続端子によって解決される。この場合、前記錫合金はんだ層は、銅を含んでいてもよい。

【0024】

上記した外部接続端子において、前記基板は半導体基板又は絶縁基板である。

【0025】

上記した外部接続端子において、前記電極は、前記基板上又は前記絶縁膜上の金属パターンに電気的に接続される突起状電極であってもよい。この突起状電極の下部がカバー膜に埋め込まれる場合には、前記第1元素含有ニッケル銅層を突起状電極の下部の表面にまで形成することも可能である。

【0026】

次に、本発明の作用について説明する。

【0027】

本発明によれば、電極の上に、順に、リン又はホウ素含有ニッケル銅層と、このリン又はホウ素含有ニッケル銅層よりもリン又はホウ素を多く含む高リン又は高ホウ素含有ニッケル銅層と、ニッケル銅錫合金層と、錫合金はんだ層とを形成することにより外部接続端子が構成されている。

【0028】

それらの外部接続端子によれば、錫合金はんだ層をその融点以上に加熱溶融した後に、外部接続端子を脆くするようなカーケンダルボイドは発生しないので、各層の密着性が良く、外部接続端子の信頼性が高くなる。

【0029】

また、本発明によれば、突起状電極を有するチップ状の半導体装置において、半導体基板の下面と側面の少なくとも一方に有機絶縁材又は金属よりなる被覆膜を形成したので、半導体基板の下面や側面でのチッピングやクッラクが生じにくくなり、半導体回路の損傷を防止して半導体装置の歩留まりが向上する。

【0030】

また、外部接続端子が接続される金属パターンを吸湿率の低い有機絶縁膜によって覆うことにより、金属パターンのマイグレーションの発生を防止することが可能になり、パッケージの信頼性が向上する。また、電極や配線を銅、アルミニウム、金のいずれかを用いることにより、電気伝導性、放熱に優れた電極や配線が既存設備で安価に半導体装置を形成することが可能になる。

【0031】

外部接続端子を円柱状、多角形柱状等の棒状にすることにより、外部接続端子の幅を広げることなくその長さを大きくすることが可能になり、外部端子のファインピッチ化が可能になる。

【0032】

また、外部接続端子を直線上の形状にすることで、ワイヤボンディングを行う際に既存の装置で短タクトで外部接続端子を形成することが可能になる。

【0033】

以上により配線材料のマイグレーションの懸念の払拭、突起状電極のファインピッチ化が図れる。

【発明を実施するための最良の形態】

【0034】

(第1の実施の形態)

まず、半導体装置の最上の金属配線又は金属パッドの上に順に形成されたニッケルリン層と錫合金はんだ層との接合後の分析結果について以下に説明する。

【0035】

図2(a)は、はんだを半導体装置上の配線に接合する直前の従来構造を示す断面図である。

【0036】

図2(a)において、絶縁膜110の上には銅又はアルミニウムよりなる配線111が形成され、また、配線111の上の一部にはニッケルリン(NiP)層112が無電解めっき法により形成され、さらにその上に共晶錫鉛(SnPb)はんだ層113が載置されている。バリア層であるニッケルリン層112は、無電解めっき用の還元剤であるジ亜リン酸に含まれるリンがニッケル層に取り込まれて形成されたもので、そのニッケルリン層112中のリン濃度は8〜15 wt.%となっている。

【0037】

そのような状態で、はんだ層113を加熱溶融し、ついで冷却した後に、NiP層112とはんだ層113の界面の断面をSEM写真で撮ったところ、図3に示すような層構造が確認された。即ち、図2(a)に示す構造は、はんだ加熱によって図2(b)に示す構造へと変化することが明らかになった。なお、図3は、SEM写真に基づいて描かれている。

【0038】

図2(b)において、加熱溶融によってNiP層112の上には高濃度(リッチ)リン含有NiP層(以下、高(rich)P-Ni層という。)112aとNiSnP層112bとNiSn層112cと錫合金はんだ層113 が順に形成され、NiSnP層112b中には図3に示すようにドット状のボイド114が形成されていた。加熱溶融されたはんだ層113は、配線111とともに外部接続端子として使用される。

【0039】

加熱によってはんだ層113とNiP層112の界面に変化が生じるのは次のような理由による。

【0040】

はんだ層113が溶融する際に、はんだ層113とNiP層112の間には錫とニッケルの相互拡散によって高P-Ni層112aとNiSn層112cが成長し、同時に、高P-Ni層112aとNiSn層112cの間にはNiSnP層112bが形成される。さらに加熱が続くと、カーケンダル効果(Kirkendall effect)によりNiSnP層112b中のニッケルがはんだ層113 に向けて拡散してさらにNiSn層112cの成長がさらに進むとともに、NiSnP層112b中にボイド(以下、カーケンダルボイドという。)114が発生する。このような現象は、はんだ層113を配線111に接合した後に再びはんだ層113を加熱溶融する際にも発生することが発明者らによって確認された。

【0041】

なお、高P-Ni層112aは、NiP層112のうちはんだ層113に近い部分で形成されたものであり、NiP層112内のニッケルがはんだ層113へと拡散することによりリン濃度が高くなることにより形成される。高P-Ni層112aにおけるリン濃度は、15〜25 wt.%である。

【0042】

次に、セラミック基板上に図2(b)に示す構造の接続端子を形成し、再びはんだ層113を加熱溶融して半導体装置(不図示)上の配線に接合した後に、セラミック基板の落下試験を行ったところ、接続端子が破壊されてはんだ層113が配線111から剥離した。はんだ層113剥離後の配線111の上の層構造の断面をSEM写真で撮影したところ、図4に示すように、配線111上からはんだ層113及びNiSn層112cが剥がれてNiSnP層112bが露出していた。

【0043】

そのようなはんだ層113の剥離を抑制するためには、半導体装置とセラミック基板の間にアンダーフィルを充填させてそれらを接着することも考えられるが、製造コストが嵩む上に、その後の試験で接続端子の接合不良が見つけられた場合にはセラミック基板上の半導体装置を交換できなくなるという欠点がある。

【0044】

図5(a)に示すように、銅又はアルミニウムよりなる配線111上に無電解めっき法によりPd(パラジウム)層115を2μmの厚さに形成し、さらにその上に錫鉛(SnPb)はんだ層113を形成した。その後に、はんだ層113を加熱溶融したところ、図5(b)に示すような構造になった。図5(b)において、Pd層115とSnPbはんだ層113の界面には、加熱による大量のPdSn合金層115aが成長し、PdSn合金層115a内にカーケンダルボイドが発生してはんだ層113が剥離し易くなることが、発明者らの実験により確認された。

【0045】

そのように、Pd層115とはんだ層113を接合して得られた外部接続端子の強度に関するデータについては、少なくとも背景技術の欄で記載した公知文献には記載されていない。

【0046】

以上のような分析結果を踏まえて本願発明者らは、NiP層とSn合金はんだ層の接合強度を向上させるために、半導体装置、回路基板、電子部品等に形成される接合端子として次のような構造を採用することを考えた。

【0047】

第1の構造は、Sn合金はんだ層中のSnがNiP層内に過剰に拡散することを防止する構造を採用することにより、高P-Ni層の成長を抑制することである。

【0048】

第2の構造は、NiP層とNiSn層の界面にNiSnP層を形成させない構造を採用することにより、カーケンダルボイドの発生を抑制することである。

【0049】

そのような構造を実現するために、発明者らは以下の(i)〜 (iii)に示すような構造の外部接続端子を配線の上に形成した。

【0050】

(i)第1の外部接続端子

配線、パッドとなる金属パターン上の第1の外部接続端子は例えば以下のようにして形成される。

【0051】

まず、図6(a)に示すように、上面に配線3が形成されたセラミック(絶縁)基板1を用い、配線3のはんだ接合領域を除いてレジスト2で覆う。

【0052】

続いて、図6(b)に示すように、アルミニウム、銅又はそのいずれかを主成分とする合金からなる配線(電極)3の上にバリアメタル層としてNiP層5を無電解めっき法により約2μmの厚さに形成する。NiP層5を形成するためのめっき液として、例えば、ジ亜リン酸やリンデンSA(ワールドメタル社製の商品名)等を用いる。NiP層5におけるリン濃度は1〜15wt. %である。

【0053】

さらに、図6(c)に示すように、NiP層5の上に厚さ200nm以下のパラジウム(Pd)層6と厚さ100nm以下の金(Au)層7をそれぞれ無電解めっき法により形成する。Pd層6を形成するためのめっき液として、例えばリンデンPD(ワールドメタル社製の商品名)が用いられる。また、Au層7を形成するためのめっき液として例えばオウロレクトロレスSMT−210(日本リーロナール社製の商品名)が用いられる。

【0054】

Au層7は、はんだ溶融時のはんだの濡れ性を向上するために形成され、また、Pd層6は、NiP層5の酸化を防止するために形成される。

【0055】

ついで、図6(d)に示すように、錫鉛(SnPb)はんだ、錫銀銅(SnAgCu)はんだ等のSnを少なくとも5 wt.%以上含む錫合金はんだ層8をAu層7の上に形成する。錫合金はんだ8は、ビスマス(Bi)を4%含有するSnBi層であってもよい。錫合金はんだ8を形成する場合には、はんだペーストを使用するスクリーン印刷、ボール搭載等の方法を採用する。

【0056】

その後に、はんだ層8をNiP層5、Pd層6、Au層7を介して配線3に加熱接合する。この場合の加熱温度をはんだ層8の融点以上とし、加熱時間を20分より短くするといった条件にすることが好ましい。

【0057】

はんだ層8とNiP層5の間にAu層7、Pd層6を介在させない場合には、はんだ融点以下の温度によりはんだ層8をNiP層5に接合することは可能である。しかし、はんだ層8とNiP層5の間にAu層7、Pd層6が介在すると、はんだ層8をその融点以上の温度で溶融しなければ、はんだ層8はNiP層5上で十分に濡れ広がらない。

【0058】

はんだ層8を図8に示すような時間・温度プロファイルで制御した場合に配線3の上の構造は図7(a)に示すようになった。

【0059】

図8の温度プロファイルでは、はんだ層8を融点以上の温度でほぼ2分間保持し、その際のピーク温度を250℃以下にしている。この例では、はんだ層8は共晶錫鉛から構成され、はんだ層8の融点は183℃である。

【0060】

図7(a)において、配線3上には、厚さ1400〜1600nmのNiP層5と、厚さ50〜300nmの高P-Ni層5aと、厚さ2000〜4000nmのNiSn層5bと、厚さ10〜200nmのSnリッチなSnPd層(以下、高Sn-Pd層ともいう。)8aと、はんだ層8が順に存在した。高P-Ni層5aにおけるリン濃度は15〜25 wt.%であり、高Sn-Pd層8aにおける錫濃度は50〜70 wt.%であり、NiSn層5bにおける錫濃度は52 wt.%以下である。なお、はんだ層8と配線3の間の層構造を、以下に下地金属層ともいう。

【0061】

薄い高Sn-Pd層8aは、NiとSnの合金化を阻止している。これにより、高P-Ni層5aとNiSn層5bの間にはNiSnP層は形成されず、しかも、はんだ層8の加熱溶融を繰り返してもNiSnP層は形成されなかった。

【0062】

ところで、図6(c)に示したNiP層5上のPd層6を200nmよりも厚くするとはんだ層8とNiP層5の間に、カーケンダルボイドが生じやすいSnPd層が厚く形成されるので好ましくない。これに対して、Pd層を200nm以下の厚さにすると、高Sn-Pd層8aが極めて薄く形成され、この高Sn-Pd層8a内にはカーケンダルボイドが発生しない。

【0063】

また、Au層7が100nmよりも厚くなると、機械的強度が弱いAuSn合金がはんだ層8とNiP層5の間に形成される。これに対して、Au層7が100nm以下になると、はんだ層8の加熱溶融時にAu層7の全ての元素がはんだ層8内に拡散してAu層7は消滅する。なお、はんだ層8内ではAuとPdは、それぞれ固溶体として低濃度で含まれているので、はんだ強度に悪影響を及ぼすことはない。

【0064】

はんだ層8を融点以上で加熱する際の加熱時間が長すぎると、はんだ層8とNiP層5の間に形成されるNiSn層5b内に図9に示すようにNiSn結晶粒5cが発生したり、その結晶粒がはんだ層8内へ針状に広がる。針状に伸びたNiSn結晶粒は、はんだ層8と配線3の界面の強度を脆くする原因となり、接続端子10のシェア強度を劣化させる。

【0065】

従って、はんだ層8の加熱は、その融点以上の温度で例えば2〜10分と短くすることが適当である。そのような加熱条件は、はんだ層8を配線3上に接合する工程のみならず、はんだ層8を図7(b)に示すように他の基板9上の配線10に接合する場合の双方で適用される。

【0066】

上記した接続端子は、図10に示すように、半導体装置11の最上の配線又はパッドを構成する金属パターン12の上にも形成してもよい。図10において、半導体(シリコン)基板13上にはゲート絶縁膜14aを介してゲート電極14bが形成され、ゲート電極14bの両側には不純物拡散層14c,14dが半導体基板13内に形成されている。それらのゲート電極14b、不純物拡散層14c,14d等によってMOSトランジスタ14が構成される。また、半導体基板13上にはMOSトランジスタ14を覆う単層又は多層の配線構造を有する層間絶縁膜15が形成され、その層間絶縁膜15の上には、シリコン酸化膜、シリコン窒化膜等の無機絶縁膜16に覆われる配線又はパッドである金属パターン12が形成されている。無機絶縁膜16の開口から露出した金属パターン12の上には、図7(a)と同じ構造の下地金属膜、即ち、NiP層5、高P-Ni層5a、NiSn層5b、SnリッチSn合金層8aが形成され、その下地金属膜の上にはSn合金はんだ層8が形成されている。

【0067】

なお、図10の符号17aは、半導体基板13の表面でMOSトランジスタ13を囲むフィールド絶縁膜を示し、符号17bは、金属パターン12のはんだ接続領域を囲む有機絶縁膜を示している。

【0068】

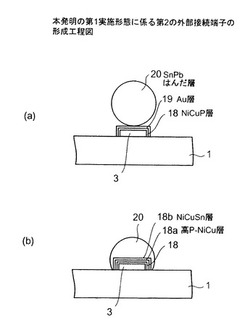

(ii)第2の接続端子

基板上に第2の接続端子を形成するために、図11(a)に示すように、配線3の上に厚さ3000nmのニッケル銅リン(NiCuP)層18を無電解めっき法により形成し、その上に膜厚100nm以下の金(Au)層19を形成し、その後に金層19の上にSnを5 wt.%以上含むSn合金はんだ層20を載せた。NiCuP層18内のリン濃度は1〜15 wt.%である。

【0069】

NiCuP層18の形成は、例えば硫酸銅5水和物と硫酸ニッケル6水和物を有するめっき液を用いたり、或いは、銅源、ニッケル源、錯化剤及び還元剤を含有するめっき液を用いて形成される。また、金層19は、オウロレクトロレスSMT−210(日本リーロナール社製の商品名)のようなめっき液を用いて形成される。

【0070】

その後に、はんだ層20を溶融して配線3に接合したところ、図11(b)に示すような構造が得られた。即ち、NiCuP層18の表面にはリンが高濃度化されたNiCuP層(以下、高(rich)P-NiCu層という。)18aが10〜50nmの厚さに形成され、さらにその上には銅とニッケルの拡散によってNiCuSn層18bが100〜300nmの厚さに形成された。NiCuSn層18b内のSnの含有量は52 wt.%以下である。この場合、カーケンダル効果は発生せず、はんだ層20とNiCuP層18の間にボイドが発生することはなかった。これにより、配線3の上に形成された接続端子であるはんだ層20が配線3上から剥離しにくくなった。また、金層19は加熱によってはんだ層20に拡散して消滅した。

【0071】

なお、金層19とNiCuP層18の間に厚さ200nm以下のパラジウム層(不図示)を形成してもよい。

【0072】

そのような接続端子は、再度の加熱溶融によって図12のように例えば他の基板9上の配線10に接続されても層構造が殆ど変化せずに破壊が生じ難い。

【0073】

なお、上記したNiCuP層18、高P-NiCu層18a、NiCuSn層18b及びはんだ層20を有する接続端子は、図13に示すように半導体装置11の最上の金属パターン12上に形成してもよい。

【0074】

(iii)第3の接続端子

基板上に第3の接続端子を形成するために、図14(a)に示すように、配線3の上に膜厚3000nmのニッケルリン(NiP)層21を無電解めっき法により形成し、その上に膜厚100nm以下のAu層22を無電解めっき法により形成し、さらに、錫(Sn)を主成分とし且つ銅(Cu)を0.5%含む銅含有錫合金はんだ層23、例えばSnCuAgはんだ層23を金層22の上に形成する。SnCuAgはんだ層23中の錫の含有量は5 wt.%以上であればよい。

【0075】

続いて、はんだ層23を加熱溶融して配線3に接合したところ、図14(b)に示すような構造の接続端子が得られた。即ち、NiP層21の上にはリンが15〜25 wt.%に高濃度化された高P-Ni層21aが形成され、さらにその上には銅とニッケルの相互拡散によってNiCuSn層21bが形成された。NiCuSn層21b内のSnは52 wt.%以下の含有量である。

【0076】

この場合、はんだ層23とNiP層21の間にカーケンダルボイドが存在せず、これにより、はんだ層23が配線から剥離しにくくなった。

【0077】

金層22は加熱によってはんだ層23内に拡散して消滅した。

【0078】

なお、金層22とNiP層21の間に厚さ200nm以下のパラジウム層(不図示)を形成してもよい。

【0079】

そのような接続端子は、図15のように例えば他の基板9上の配線10に接合されても層構造が殆ど変化せずに破壊が生じなかった。

【0080】

ところで、図14(a)に示したNiP層21の代わりに、1〜15 wt.%のリンを含むNiCuP層24を無電解めっき法により形成してもよい。この場合に、はんだ層23を加熱溶融すると、配線3の上には図14(b) に示すようにNiCuP層24、リンリッチなNiCuP(高P-NiCu)層24a、NiCuSn層24b及びはんだ層23からなる接続端子が形成された。NiCuSn層24b内のSnの含有量は52 wt.%以下である。

【0081】

この場合も、はんだ層23とNiCuP層24の間にはカーケンダルボイドが形成されなかった。

【0082】

なお、上記した接続端子は、図16に示すように半導体装置11の最上の金属パターン12の上に形成してもよい。

【0083】

以上のような構成の第3の接続端子によれば、はんだ層23に鉛を含まないので、はんだ接合時にヒューム(fume)を発生しない他、そのような接続端子を有するセラミック基板1、半導体装置11等を廃棄する場合にも、無害で環境に優しいといえる。さらに、銅含有錫合金はんだは、接続端子の実装時に共晶錫鉛はんだと同等またはそれ以上の接続信頼性がある。

【0084】

上記した(i)〜(iii)の接続端子を介して2つの基板の各配線間を接合して落下試験を行い、さらに従来構造の接続端子を介して2つの基板の各配線間を接合して落下試験を行ったところ、表1に示す結果が得られた。

【0085】

これにより、(i)〜(iii)の接続端子によってはんだ接合が良好になることが明らかになった。なお、落下試験は、2つの基板の各配線を接続端子によって接合した状態で、一方の基板に荷重300gを付与して高さ1mから落下させる試験である。

【0086】

【表1】

上記した金属パターンとはんだ層の間には、下地金属層として無電解めっきよりNiP層又はNiCuP層を形成した。しかし、バリアメタルとしてニッケル層を形成する場合に、めっき液としてジメチルアミンボラン酸を含有する液を用いる場合には、金属パターンの上にはニッケルホウ素(NIB)が形成される。このような場合でも、上記した構造や製造方法を使用できる。ただし、上記した構造において、NiP層をNiB層とし、高P-Ni層を高B-Ni層とし、高P-NiCu層を高B-NiCu層とし、NiSnP層をNiSnB層とし、NiCuP層をNiCuB層とする。このような層構造は、下記の実施形態に適用してもよい。

【0087】

本実施形態では、はんだを金属パターン上に接合した接続端子及びその形成方法について説明したが、以下の実施形態では、金属パターン上に接続された突起状電極の表面にはんだ層を接合することについて説明する。

【0088】

(第2の実施の形態)

図17は、本発明の第2の実施の形態におけるチップ状の半導体装置の平面図である。

【0089】

図17において、半導体素子、半導体回路が形成された半導体装置31の最上面にはカバー膜32が形成され、そのカバー膜32にはその周縁近傍に沿って複数の開口部33が形成されている。それらの開口部33の下には金属パッド(金属パターン)が形成され、その金属パッドには開口部33を貫通するワイヤ状又は突起状電極35が接続されている。

【0090】

図17のI−I線から見た断面構造の幾つかの例を以下に説明する。

【0091】

(i)図18は、図17のI−I線断面構造の第1例である。

【0092】

図18において、半導体素子が形成されたシリコン(半導体)基板36上には多層配線構造(不図示)を有する層間絶縁膜37が形成されている。その層間絶縁膜37は、酸化シリコン、窒化シリコン等の無機絶縁材料からなり、その上には金属パッド(金属パターン)34が形成されている。この金属パッド34は、銅、アルミニウム又はそのいずれかを主成分とする合金から構成される。

【0093】

金属パッド34及び層間絶縁膜37の上には酸化シリコン、窒化シリコン等の無機絶縁膜38が2000〜2500nmの厚さに形成され、さらに、無機絶縁膜38の上にはポリイミド、ベンゾシクロブテンのような樹脂からなる下地カバー膜39が3000〜4000nmの厚さに形成されている。

【0094】

下地カバー膜39と無機絶縁膜38には、各金属パッド34を個々に露出する複数の開口部38aが形成されている。下地カバー膜39が感光性樹脂から構成されている場合には、下地カバー膜39の露光、現像を経て開口部38aが形成される。

【0095】

そのような開口部38aから露出した金属パッド34の上には、突起状電極35として金属ワイヤ35aが約100μmの長さに形成されている。金属ワイヤ35aは、金、銅又はパラジウム等からなり、ワイヤボンディング法を用いて直線状に形成されて金属パッド34に接続される。金属ワイヤ35aを直線状にすることにより、ワイヤボンディングを既存の装置で短タクトで形成することが可能になる。

【0096】

金属ワイヤ35aの下部と下地カバー膜39は、カバー膜32によって覆われている。カバー膜32の構成材料としては、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂等があり、スピンコート、ディスペンス、印刷、モールド、ラミネート等の方法によって形成される。カバー膜32の構成材料は、室温下、24時間での吸湿率が0.5%以下であることが好ましい。

【0097】

なお、スピンコート法などによって形成したカバー膜32が金属ワイヤ35aの上部に僅かに付着することもあるが、O2、CF4 ガスを用いたプラズマアッシングによりカバー膜32を薄層化すれば金属ワイヤ35aの上部から容易に除去される。

【0098】

カバー膜32の開口部33を通って露出した金属ワイヤ35aの上部の表面には、はんだ用の下地金属層41とはんだ層42が形成されている。なお、図18に示したはんだ層42の外形は柱状又は針状になっている。はんだ層42を針状にすることにより、ファインピッチ化が可能になる。

【0099】

下地金属層41は、図19(a)〜(d)に示すいずれかの構造を有している。

【0100】

図19(a)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiP層41a、高P-Ni層41b、NiSn合金層41c及び高(rich)Sn含有層41dを有し、高Sn含有層41d上のはんだ層42はSnPbから構成されている。また、図19(b)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiCuP層41e、高P-NiCu層41f及びNiCuSn層41gを有し、NiCuSn層41g上のはんだ層42はSnPbから構成されている。

【0101】

図19(c)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiP層41h、高P-Ni層41i及びNiCuSn層41jを有し、NiCuSn層41j上のはんだ層42はSnAgCuから構成されている。また、図19(d)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiCuP層41k、高P-NiCu層41m及びNiCuSn層41nを有し、NiCuSn層41n上のはんだ層42はSnAgCuから構成されている。

【0102】

下地金属層41とはんだ層42の形成方法は第1の参考例と同様であり、はんだ層42が接合される前の下地層41は図20(a)〜図20(d)のようになっている。

【0103】

図20(a)は、下地層41の初期状態であり、金属ワイヤ35aの表面上にはNiP層41p、Pd層(膜厚2 00nm以下)41q、Au層(膜厚1 00nm以下)41rが順に無電解めっき法により形成され、その上にSnPbはんだ層42を形成した後に、はんだ層42をその融点以上の温度で2〜10分間加熱すると、図19(a)に示すような構造が得られる。

【0104】

図20(b)は、下地層41の別な初期状態であり、金属ワイヤ35aの表面上には、NiCuP層41s、Au又はPd層41tが順に無電解めっき法により形成され、その上にSnPbはんだ層42を形成した後に、はんだ層42をその融点以上の温度で2〜10分間加熱すると図19(b)に示すような構造が得られる。

【0105】

図20(c)は、下地層41のさらに別な初期状態であり、金属ワイヤ35aの表面上には、NiP層41u、Au又はPd層41vが無電解めっき法により順に形成され、その上にはSnCuAgはんだ層42を形成した後に、はんだ層42その融点以上の温度で2〜10分間加熱すると、図19(c)に示すような構造が得られる。

【0106】

図20(d)は、下地層41の他の初期状態であり、金属ワイヤ35aの表面上には、NiCuP層41w、Au又はPd層41xが無電解メッキ法により順に形成され、その上にSnCuAgはんだ層42を形成した後に、はんだ層42その融点以上の温度で2〜10分間加熱すると、図19(d)に示すような構造が得られる。

【0107】

以上のような金属層を無電解めっき法により形成することにより、膜厚が均一となって接続端子35のファインピッチ化が可能になる。

【0108】

なお、Au又はPd層41t,41v,41xの膜厚は100nm以下とする。

【0109】

次に、半導体ウェハに形成された複数の半導体装置31に下地カバー膜39を形成する工程から半導体ウェハを半導体装置31毎に分割するまでの工程を説明する。

【0110】

まず、図21(a)に示すように、複数の半導体装置31が形成された半導体ウェハ50を用意する。この場合、各半導体装置においては、金属パッド34を覆う無機絶縁膜38が最上面となっている。

【0111】

続いて、図21(b)に示すように、無機絶縁膜38の上に、スピンコート、ディスペンス、ラミネート等の方法により下地カバー膜39を形成した後に、下地カバー膜39をパターニングして金属パッド34の一部の上に開口部38aを形成し、ついで、下地カバー膜39をマスクに使用して無機絶縁膜38をエッチングして金属パッド34を露出させる。なお、下地カバー膜39を省く場合には、無機絶縁膜38をフォトリソグラフィー法によりパターニングして金属パッド34を露出させる開口部38aを形成する。

【0112】

さらに、図21(c)に示すように、開口部38aを通して各金属パッド34のそれぞれに金属ワイヤ35aを突起状電極35として接続する。金属ワイヤ状の突起状電極35aはワイヤボンディング法により接続される。突起状電極35の構成材料は、金、銅、パラジウム等の金属材料から選択される。

【0113】

次に、図22(a)に示すように、突起状電極35の上部が露出する厚さのカバー膜32を下地カバー膜39上に形成する。この後に、カバー膜32をパターニングして各半導体装置31以外の領域から除去する。

【0114】

続いて、図22(b)に示すように、カバー膜32から露出した複数の突起状電極35の表面に図20(a)〜図20(d)のいずれかに示した下地金属層41を形成し、さらに、はんだ層42を下地金属層41の上に形成する。なお、下地カバー膜39及びカバー膜32を形成する前に、下地金属層41を構成するNiP層又はNiCuP層を突起状電極35の表面に予め形成してもよい。

【0115】

その後に、図22(c)に示すように、半導体ウェハ50をレーザーカット又はダイシングすることにより、各半導体装置31を分離する。

【0116】

これにより、図18に示した構造を有するチップ状の半導体装置の形成が終了する。

【0117】

なお、図22(a)に示す工程においてカバー膜32をパターニングする際に、金属ワイヤ35a表面からその根本部分以外のカバー膜32を除去すると、図23に示す半導体装置31が形成される。

【0118】

(ii)図24は、図17のI−I線断面構造の第2例である。なお、図24において、図18と同じ符号は同じ要素を示している。

【0119】

図24において、シリコン基板36上の層間絶縁膜37の上には複数の金属パッド34が形成されている。また、金属パッド34及び層間絶縁膜37の上には無機絶縁膜38が形成され、さらに、無機絶縁膜38の上にはポリイミド、ベンゾシクロブテン、エポキシのような樹脂からなる下地カバー膜39が形成されている。その樹脂は、感光性を有することが望ましい。

【0120】

下地カバー膜39と無機絶縁膜38には、各金属パッド34を個々に露出する複数の開口部38aが形成されている。下地カバー膜39が感光性樹脂により構成されている場合には、下地カバー膜39の露光、現像を経て開口部38aが形成される。

【0121】

そのような開口部38aから露出した金属パッド34の上には、高さ約100μmの金、銅若しくはパラジウムからなる金属柱35bが電解めっき又は無電解めっきにより突起状電極35として形成されている。その棒状の金属柱35bの外形は円柱状又は多角形柱状となっている。これにより、突起電極35間を広げずに端子の長さを大きくすることができ、ファインピッチ化が可能になる。

【0122】

金属柱35bの下部と下地カバー膜39は、樹脂から構成されたカバー膜32によって覆われていて、金属柱35bの上部はカバー膜32の開口部38aから突出している。カバー膜32は、スピンコート、ディスペンス、印刷、モールド、ラミネート等の方法によって形成される。

【0123】

カバー膜32から出ている金属柱35b、即ち突起状電極35の上部の表面には、図19(a)〜図19(d)に示した構造の下地金属層41とはんだ層42が順に形成されている。

【0124】

なお、図24に示した構造の半導体装置31の形成方法は、図21、図22に示した製造工程のうち金属ワイヤ35aの代わりに金属柱35bを形成することを除いて同様に適用できる。金属柱35bは、金属パッド34上に無電解めっき法又は電解めっき法によって形成される。

【0125】

ところで、図18,図24に示した半導体装置31の第1例及び第2例において、突起状電極35となる金属ワイヤ35aや金属柱35bの表面に形成される下地金属層41の層構造は、全てカバー膜32よりも上の位置に形成されているが、図20(a)〜(d)に示した下地金属層41を構成する層のうちNiP層41p,41u又は NiCuP層41s,41wの一部をカバー膜32内に埋め込まれるような構造を採用してもよい。このような構造によれば、突起状電極35とカバー膜32の密着性が良くなる。

【0126】

例えば、図25(a)に示すように、下地カバー膜39上にカバー膜32を形成する前に、NiP層41p,41u又は NiCuP層41s,41wを無電解めっき法により金属ワイヤ35aの表面に形成した後に、金属ワイヤ35aの下部を埋め込むような厚さでカバー膜32を下地カバー膜39の上に形成する。図25(a)の下地カバー膜39を省く場合には、図25(b)に示す構造となる。

【0127】

なお、突起状電極35のうちカバー膜32に埋め込まれる部分の表面に、図20(a)〜(d)に示した下地金属膜41の全ての層を形成してもよい。

【0128】

ところで、はんだ層42の外形は、図18、図23に示したように突起状電極35(35a,35b)の外形を反映した柱状又は針状であってもよいが、図26(a),(b)に示すように、略球形にしてもよい。はんだ層42を球形にすることにより、セルフアライメント効果を得ることができ、シビアな精度を要求されない高速な実装が可能になる。

【0129】

略球形のはんだ層42の被覆方法としては、めっき法、ボール搭載法、印刷法などがある。このはんだの形状や形成方法については、以下で述べる他の実施形態でも同様に採用される。

【0130】

以上のような半導体装置31の突起状電極35(35a、35b)をセラミック基板上の配線に接続した状態を図27(a),(b)に例示する。図27(a),(b)に示したセラミック基板1は、第1実施形態に係る図7(a) に示した構造を有し、その配線3の表面にはNiP層5等が形成されている。この場合、突起状電極35は、はんだ層42を介して接続されていて、半導体装置31とセラミック基板1の間には接続部分の補強のための樹脂が充填されていないので、既存設備によって高速実装が可能になる。この接続については、以下に述べる実施形態でも同様である。

【0131】

なお、セラミック基板1の配線3上のはんだ層8を使用する場合には、突起状電極35上のはんだ層42を省いてもはんだ接合後の構造はほぼ同じである。

【0132】

(第3の実施の形態)

図18では、半導体装置31上の下地カバー膜39及び無機絶縁膜38の開口部38aを通して金属パッド34の表面に直に突起状電極35を接続している。しかし、開口部38a同士の間隔が狭くなってくると、突起状電極35の金属パッド34への接続が難しくなるので、突起状電極35の接続位置を半導体装置31の中央寄りの位置に変更することが好ましい。

【0133】

突起状電極35の接続位置の変更のためには、図28に示すように、半導体装置31の周縁近傍に存在する金属パッド34から内側領域に向けて引出配線(再配置配線ともいう。)44を形成することが好ましい。なお、図28において、カバー膜32は省略されている。

【0134】

ここで、引出配線44の2つの端部のうち金属パッド34から離れる側を再配置領域とする。

【0135】

図28において引出配線44の再配置領域におけるII−II線断面構造を示すと、図29、図30、図31のようになる。図29は、図18で示した突起状電極35となる金属ワイヤ35aと金属パッド34の電気的接続位置を変更した構造を示している。図30は、図23で示した金属ワイヤ35aと金属パッド34の電気的接続位置を変更した構造を示している。図31は、図24で示した突起状電極35となる金属柱35bと金属パッド34の電気的接続位置を変更した構造を示している。

【0136】

図28〜図31に示した突起状電極35(35a、35b)の表面には、第2実施形態で説明した下地金属層41とはんだ層42が形成される。また、突起状電極35を引出配線44の再配置領域に接続させる構造において、突起状電極35の表面のうちカバー膜32に埋め込まれる部分にも下地金属層41の各層の全部又は一部を形成してもよく、その一例を図32に示す。

【0137】

なお、図28〜図32において、図17〜図25と同じ符号は図17〜図25と同じ要素を示している。

【0138】

接続位置が変更された突起状電極35とセラミック基板上の配線との接続状態を例示すると、図33(a)に示すようになる。図33(a)に示したセラミック基板1は、第1実施形態の図7(a)に示した構造を有しており、セラミック基板1上の配線3の表面にはNiP層5等が形成されている。この場合、突起状電極35は、はんだ層42を介して配線3に接続されている。図33(b)は、カバー膜32に覆われる部分にも下地金属膜41が形成された突起状電極35と配線3の接続を示している。

【0139】

次に、半導体ウェハ50上への再配置配線44の形成から半導体ウェハ50の分割までの工程を説明する。

【0140】

図34(a)に示す構造は次のような工程を経て形成される。

【0141】

まず、複数の半導体装置31が形成された半導体ウェハ50を用意する。各半導体装置31は無機絶縁膜38と下地カバー膜39に覆われている。そして、下地カバー膜39及び無機絶縁膜38をパターニングして金属パッド34の上に図29に示したような開口部38aを形成することにより、金属パッド34を露出させる。続いて、開口部38a内と下地カバー膜39の上にアルミニウム、金、銅などの金属膜を形成した後に、その金属膜をパターニングして図28に示したような複数の再配置配線(金属パターン)44を形成する。

【0142】

次に、図34(b)に示すように、再配置配線44のそれぞれの再配置領域上に突起状電極35を接続する。それらの突起状電極35は、第2実施形態と同じ方法で形成される。

【0143】

次に、図34(c)に示すように、突起状電極35の上部が露出するように、再配置配線44と下地カバー膜39の上にカバー膜32を形成する。この後に、カバー膜32が感光性材料の場合にはパターニングして各半導体装置31の上に残す。

【0144】

続いて、図34(d)に示すように、カバー膜32から露出した複数の突起状電極35の表面に、図19(a)〜(d)に示したような下地金属層41とはんだ層42を形成する。なお、下地カバー膜39及びカバー膜32を形成する前に、図32に示すように、下地金属層41の全層又は一部の層を突起状電極35の表面に予め形成しておいてもよい。

【0145】

その後に、半導体ウェハ50をレーザ切断又はダイシングすることにより、各半導体装置31を分離する。

【0146】

これにより、図29、図30、図31に示した構造を有するチップ状の半導体装置31の形成が終了する。

【0147】

(第4の実施の形態)

本実施形態では、外部接続端子として突起状の電極を持ち且つ半導体基板の露出面積を低減する構造とその形成方法について説明する。

【0148】

(i)半導体基板の上面及び背面に被覆膜を形成する構造

図35、図36、図37は、それぞれ図18,図23、図24に示した半導体基板36の下面にアンダー被覆膜46を形成した構造を示す断面図である。

【0149】

アンダー被覆膜46は、例えばポリイミド、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂のような樹脂、又は、銅(Cu)、チタン(Ti)、アルミニウム(Al)、ニッケル(Ni)のような金属から構成される。

【0150】

次に、図35に示した半導体装置31の形成工程について説明する。

【0151】

まず、第2実施形態で示した図22(b)の状態から、半導体ウェハ50の下面に樹脂又は金属からなるアンダー被覆膜46を図38(a)に示すように形成する。そのような樹脂は、スピンコート、ディスペンス、印刷、モールド、ラミネート等の方法によって半導体ウェハ50の下面に形成される。また、そのような金属は、スパッタ、めっき、ラミネートなどの方法によって半導体ウェハ50の下面に形成される。

【0152】

その後に、図38(b)に示すように、半導体ウェハ50をダイシングすることにより、各半導体装置31を分離する。

【0153】

これにより、図18に示した構造を有するチップ状の半導体装置の形成が終了する。

【0154】

なお、突起状電極35表面上に形成されるはんだ層は、略球形であってもよい。例えば図36、図37では突起状電極35表面上には外形が柱状又は針状のはんだ層42が形成されているが、図39(a),(b)に示すように略球状としてもよい。外形が略球状のはんだ層42は、めっき法、ボール搭載法、印刷法などによって形成される。

【0155】

(ii)基板の上面及び側面に被覆膜を形成する構造

図40、図41、図42は、それぞれ図18,図23、図24に示した半導体基板36の側面にサイド被覆膜47を形成した構造を示す断面図である。

【0156】

サイド被覆膜47は、例えばポリイミド、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂等の樹脂、又は、Cu、Ti、Al、Ni等の金属から構成される。

【0157】

次に、図40に示した半導体装置31の形成工程について説明する。

【0158】

図43(a)は、図21(c)と同じく、半導体ウェハ50に複数形成された半導体装置31の金属パッド34上に突起状電極35である金属ワイヤ35aを接続した状態を示している。

【0159】

続いて、図43(b)に示すように、半導体ウェハ50の半導体装置31の周囲のスクライブラインに沿って深さ200〜400μmの溝51を形成する。溝51の形成はブレードを用いる方法だけでなくエッチングを用いる方法もある。

【0160】

さらに、図43(c)に示すように、溝51と金属ワイヤ35aと半導体装置31を覆う樹脂膜47aを半導体ウェハ50上に形成する。そのような樹脂膜47aは、スピンコート、ディスペンス、印刷、モールドなどの方法によって形成される。

【0161】

その後に、図44(a)に示すように、半導体ウェハ50の下面をCMP(化学機械研磨)法或いはバックグラインド法により溝51の底部に達するまで研磨する。この段階で、半導体ウェハ50に形成された複数の半導体装置31は実質的に分割されるが、樹脂膜47aを介して互いに接続されている。なお、金属ワイヤ35aは樹脂膜47aにより保護されている。

【0162】

続いて、図44(b)に示すように、金属ワイヤ35aの上部が露出するまで樹脂膜47aをエッチングして薄層化する。

【0163】

その後に、図44(c)に示すように、溝51内の樹脂膜47aを切断して半導体装置31を分離すると、半導体装置31を構成する半導体基板36の側面には樹脂膜47aがサイド被覆層47として残り、また、半導体装置の上に残った樹脂層46aをカバー膜32として残る。

【0164】

これにより、図40に示した構造を有するチップ状の半導体装置の形成が終了する。

【0165】

なお、図45、図46、図47は、テーパー付きのブレードを用いて溝51を形成する工程を経て形成された半導体基板36を示し、その側面にはテーパー36aが形成されている。

【0166】

また、突起状電極35表面上に形成されるはんだ層は、略球形であってもよい。例えば図40、図42では突起状電極35表面上には外形が柱状又は針状のはんだ層42が形成されているが、図48(a),(b)に示すように略球状としてもよい。外形が略球状のはんだ層42は、めっき法、ボール搭載法、印刷法などによって形成される。

【0167】

(iii)基板の上面、背面及び側面に被覆膜を形成する構造

図49、図50、図51は、それぞれ図18,図23、図24に示した半導体基板36の下面にアンダー被覆膜46を、側面にサイド被覆膜47をそれぞれ形成した構造を有する断面図である。

【0168】

アンダー被覆膜46とサイド被覆膜47は、例えばポリイミド、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂のような樹脂、又は、Cu、Ti、Al、Niのような金属から構成される。

【0169】

次に、図49に示した半導体装置31の形成工程について説明する。

【0170】

まず、図44(b)に示したように、半導体ウェハ50に溝51を形成し、その後に樹脂47aを形成し、さらに半導体ウェハ50の下面をCMP法又はバックグラインド法により研磨する。

【0171】

続いて、図52(a)に示すように、半導体ウェハ50の下面に樹脂又は金属からなるアンダー被覆膜46を形成する。そのような樹脂は、スピンコート、ディスペンス、印刷、モールドなどの方法によって半導体ウェハ50の下面に形成される。また、そのような金属は、スパッタ、めっき、ラミネートなどの方法によって半導体ウェハ50の下面に形成される。

【0172】

さらに、図52(b)に示すように、金属ワイヤ35aの上部を露出するまで樹脂膜47aを薄層化する。

【0173】

その後に、図52(c)に示すように、溝51内の樹脂膜47aとアンダー被覆層47を切断して半導体装置31をチップ状に分割すると、アンダー被覆層47は、そのまま半導体装置31の下を覆い、さらに半導体装置31の側面に残された樹脂層47aはサイド被覆層47となり、また、半導体装置の上に残った樹脂層47aはカバー膜32となる。

【0174】

これにより、図49に示した構造を有するチップ状の半導体装置の形成が終了する。

【0175】

なお、図53、図54、図55は、テーパー付きのブレードを用いて溝51を形成することによって得られた半導体装置31を示し、その側面にはテーパー36aが形成されている。

【0176】

また、突起状電極35表面上に形成されるはんだ層42は、略球形であってもよい。例えば図49、図50、図51では突起状電極35表面上には外形が柱状又は針状のはんだ層42が形成されているが、図56(a),(b)に示すように略球状としてもよい。外形が略球状のはんだ層42は、めっき法、ボール搭載法、印刷法などによって形成される。

【0177】

なお、上記した被覆膜46,47は、図28〜図34に示した再配置配線44を有する半導体装置31の下面や側面に形成してもよい。

【0178】

以上述べたように本発明によれば、電極の上に、順に、リン又はホウ素含有ニッケル層と、このリン又はホウ素含有ニッケル層よりもリン又はホウ素を多く含む高リン又は高ホウ素含有ニッケル層と、ニッケル錫合金層と、錫リッチな錫合金層と、錫合金はんだ層を形成して外部接続端子を構成するか、又は、電極上に、順に、リン又はホウ素含有ニッケル銅層と、このリン又はホウ素含有ニッケル銅層よりもリン又はホウ素を多く含む高リン又は高ホウ素含有ニッケル銅層と、ニッケル銅錫合金層と、錫合金はんだ層とを形成することにより外部接続端子を構成している。

【0179】

そのような外部接続端子によれば、錫合金はんだ層をその融点以上に加熱溶融した後に、外部接続端子を脆くするようなカーケンダルボイドは発生しないので、各層の密着性を良くして、外部接続端子の信頼性を高くすることができる。

【0180】

また、本発明によれば、突起状電極を有するチップ状の半導体装置において、半導体基板の下面と側面の少なくとも一方に有機絶縁材又は金属よりなる被覆膜を形成したので、半導体基板の下面や側面でのチッピングやクラックが生じにくくなり、半導体回路の損傷を防止して半導体装置の歩留まりを向上することができる。

【0181】

(付記1)基板上又は基板上の絶縁膜の上に形成された電極と、

前記電極上にバリアメタルとして形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル層と、

前記第1元素含有ニッケル層の上に形成され且つ前記第1元素を前記ニッケル第1元素合金層よりも多く含む高第1元素含有ニッケル層と、

前記高第1元素含有ニッケル層の上に形成されたニッケル錫合金層と、

前記ニッケル錫合金層の上に形成された錫合金層と、

前記錫合金層の上に形成された錫合金はんだ層と

を有することを特徴とする外部接続端子。

【0182】

(付記2)前記ニッケル錫合金層と前記錫合金はんだ層には、それぞれ銅が含まれていることを特徴とする付記1に記載の外部接続端子。

【0183】

(付記3)前記錫合金層は、錫パラジウム層であることを特徴とする付記1に記載の外部接続端子。

【0184】

(付記4)前記前記第1元素含有ニッケル層は、前記第1元素を1〜15wt.%で含有していることを特徴とする付記1に記載の外部接続端子。

【0185】

(付記5)前記錫合金層は、錫を52wt.%以下の濃度で含有していることを特徴とする付記1に記載の外部接続端子。

【0186】

(付記6)基板上又は基板上の絶縁膜の上に形成された電極と、

前記電極上にバリアメタルとして形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、

前記第1元素含有ニッケル銅層の上に形成され且つ前記第1元素を前記第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、

前記高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、

前記ニッケル銅錫合金層の上に形成された錫合金はんだ層と

を有することを特徴とする外部接続端子。

【0187】

(付記7)前記錫合金はんだ層は、銅を含んでいることを特徴とする付記6に記載の外部接続端子。

【0188】

(付記8)前記第1元素含有ニッケル銅層は、前記第1元素を1〜15wt%で含有していることを特徴とする付記6に記載の外部接続端子。

【0189】

(付記9)前記ニッケル銅錫合金層は、錫を52wt.%以下で含有していることを特徴とする付記6に記載の外部接続端子。

【0190】

(付記10)前記錫合金はんだ層は、錫を5wt%以上含むことを特徴とする付記1又は付記6に記載の外部接続端子。

【0191】

(付記11)前記基板は、半導体基板又は絶縁基板であることを特徴とする付記1又は付記6に記載の外部接続端子。

【0192】

(付記12)前記電極は、銅若しくはアルミニウムを主成分とする導電体又はアルミニウム又は銅のいずれかから構成されることを特徴とする付記1又は付記6に記載の外部接続端子。

【0193】

(付記13)前記電極は、前記基板上又は前記絶縁膜上の金属パターンに電気的に接続される突起状電極であることを特徴とする付記1又は付記6に記載の外部接続端子。

【0194】

(付記14)前記突起状電極は、ワイヤ状、円柱又は多角形柱状の形状を有していることを特徴とする付記13に記載の外部接続端子。

【0195】

(付記15)前記突起状電極は、銅、金又はパラジウムから構成されることを特徴とする付記13に記載の外部接続端子。

【0196】

(付記16)前記基板は半導体素子が形成された半導体基板であり、前記金属パターンは前記絶縁膜の上面に形成され、前記金属パターン上には引出配線が接続され、該引出配線の上には前記突起状電極が接続されていることを特徴とする付記13に記載の外部接続端子。

【0197】

(付記17)前記金属パターンは、有機絶縁材よりなるカバー膜によって覆われ、該カバー膜に形成された第1開口を通して該カバー膜から前記突起状電極が突出していることを特徴とする付記16に記載の外部接続端子。

【0198】

(付記18)前記金属パターンを露出する第2開口が形成された無機絶縁膜が前記絶縁膜上に形成され、該無機絶縁膜の上には前記引出配線が形成され、前記引出電極は前記無機絶縁膜の前記第2開口を通して前記金属パターンに接続されることを特徴とする付記17に記載の外部接続端子。

【0199】

(付記19)前記半導体基板の側面と下面の少なくとも一方には有機絶縁材又は金属よりなる被覆膜が形成されていることを特徴とする付記11又は付記16に記載の外部接続端子。

【0200】

(付記20)前記有機絶縁材は、室温で24時間の吸湿率が0.2%以下の材料から形成されていることを特徴とする付記17又は付記19に記載の外部接続端子。

【0201】

(付記21)前記有機絶縁材は、ベンゾシクロブテン、ビスマルイミド、シリコーン樹脂、エポキシ樹脂のいずれかであることを特徴とする付記17又は付記19に記載の外部接続端子。

【0202】

(付記22)前記突起状電極の表面のうち、前記カバー膜から突出した部分にのみ前記バリアメタルから前記錫合金はんだ層までが形成されていることを特徴とする付記17に記載の外側接続端子。

【0203】

(付記23)前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル層から前記錫合金はんだ層までが形成されることを特徴とする付記17に記載の外部接続端子。

【0204】

(付記24)前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル銅層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル銅層から前記錫合金はんだ層までが形成されることを特徴とする付記17に記載の外部接続端子。

【0205】

(付記25)前記錫合金層の厚みは10〜200nmであることを特徴とする付記1に記載の外部接続端子。

【0206】

(付記26)前記高第1元素含有ニッケル層の厚みは50〜500nmであることを特徴とする付記1に記載の外部接続端子。

【0207】

(付記27)前記高第1元素含有ニッケル銅層の厚みは10〜500nmであることを特徴とする付記6に記載の外部接続端子。

【0208】

(付記28)前記錫合金はんだ層は、略球状、略柱状又は略針状の外形を有することを特徴とする付記1又は付記6に記載の外部接続端子。

【0209】

(付記29)半導体基板の上に形成された層間絶縁膜と、

前記層間絶縁膜の上に形成された金属パターンと、

前記金属パターンを露出する第1開口が形成された無機絶縁膜と、

前記第1開口を通して前記金属パターンに電気的に接続される突起状電極と、

前記無機絶縁膜の上に形成されて前記突起状電極の少なくとも上部を露出する第2開口を有する有機絶縁膜と、

前記突起状電極の少なくとも前記上部の表面上に形成された下地金属層及びはんだ層と、

前記半導体基板の下面と側面の少なくとも一方に形成された樹脂又は金属からなる被覆膜と

を有することを特徴とする半導体装置。

【0210】

(付記30)前記第1開口と前記第2開口は重ねて形成され、前記突起状電極は前記金属パターンに直に接続されることを特徴とする付記29に記載の半導体装置。

【0211】

(付記31)前記第1開口と前記第2開口は離れて形成され、

前記無機絶縁膜上に形成されて前記第1開口を通して前記金属パターンに接続され且つ前記第2開口の下で前記突起状電極が接続される該引出配線を有する

ことを特徴とする付記29に記載の半導体装置。

【0212】

(付記32)前記有機絶縁膜と前記無機絶縁膜の間には、有機絶縁材よりなる下地カバー膜が形成されていることを特徴とする付記29に記載の半導体装置。

【0213】

(付記33)前記有機絶縁膜は、室温で24時間の吸湿率が0.5%以下の材料から形成されていることを特徴とする付記29に記載の半導体装置。

【0214】

(付記34)前記有機絶縁膜は、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂のいずれかであることを特徴とする付記29に記載の半導体装置。

【図面の簡単な説明】

【0215】

【図1】図1は、従来の第1の接続端子の構造を示す断面図である。

【図2】図2(a),(b)は、従来の第1の接続端子の形成工程を示す断面図である。

【図3】図3は、従来の第1の接続端子の加熱後の層構造を示す断面図である。

【図4】図4は、従来の第1の接続端子の加熱後にはんだが剥離された状態の層構造を示す断面図である。

【図5】図5(a),(b)は、従来の第2の接続端子の形成工程を示す断面図である。

【図6】図6(a)〜(d)は、本発明の第1実施形態に係る第1の外部接続端子の形成工程を示す断面図(その1)である。

【図7】図7(a),(b)は、本発明の第1実施形態に係る第1の外部接続端子の形成工程を示す断面図(その2)である。

【図8】図8は、本発明の第1実施形態に係る第1の外部接続端子におけるはんだ界面合金の形成温度プロファイルである。

【図9】図9は、本発明の第1実施形態に係る第1の外部接続端子において、加熱時間を過剰にした場合の配線上の層構造を示す断面図である。

【図10】図10は、本発明の第1実施形態に係る第1の接続端子を有する半導体装置を示す断面図である。

【図11】図11(a),(b)は、本発明の第1実施形態に係る第2の外部接続端子の形成工程を示す断面図である。

【図12】図12は、本発明の第1実施形態に係る第2の外部接続端子による配線間接続状態を示す断面図である。

【図13】図13は、本発明の第1実施形態に係る第2の外部接続端子を有する半導体装置を示す断面図である。

【図14】図14(a),(b)は、本発明の第1実施形態に係る第3の外部接続端子の形成工程を示す断面図である。

【図15】図15は、本発明の第1実施形態に係る第3の外部接続端子による配線間接続状態を示す断面図である。

【図16】図16は、本発明の第1実施形態に係る第3の外部接続端子を有する半導体装置を示す断面図である。

【図17】図17は、本発明の第2実施形態に係る半導体装置の平面図である。

【図18】図18は、本発明の第2実施形態に係る第1の半導体装置の断面図である。

【図19】図19(a)〜(d)は、本発明の第2実施形態に係る半導体装置の外部接続端子の構造を示す断面図である。

【図20】図20(a)〜(d)は、本発明の第2実施形態に係る半導体装置の外部接続端子の構造の初期状態を示す断面図である。

【図21】図21(a)〜(c)は、本発明の第2実施形態に係る半導体装置の形成工程を示す断面図(その1)である。

【図22】図22(a)〜(c)は、本発明の第2実施形態に係る半導体装置の形成工程を示す断面図(その2)である。

【図23】図23は、本発明の第2実施形態に係る第2の半導体装置の断面図である。

【図24】図24は、本発明の第2実施形態に係る第3の半導体装置の断面図である。

【図25】図25(a),(b)は、本発明の第2実施形態に係る半導体装置の外部接続端子の他の構造を示す断面図である。

【図26】図26(a),(b)は、本発明の第2実施形態に係る第4、第5の半導体装置を示す断面図である。

【図27】図27(a),(b)は、本発明の第2実施形態に係る半導体装置の外部接続端子とセラミック回路基板上の配線との接続状態を示す断面図である。

【図28】図28は、本発明の第3実施形態に係る半導体装置の平面図である。

【図29】図29は、本発明の第3実施形態に係る第1の半導体装置の断面図である。

【図30】図30は、本発明の第3実施形態に係る第2の半導体装置の断面図である。

【図31】図31は、本発明の第3実施形態に係る第3の半導体装置の断面図である。

【図32】図32は、本発明の第3実施形態に係る半導体装置の外部端子の接続状態を示す断面図である。

【図33】図33(a),(b)は、本発明の第3実施形態に係る半導体装置の外部接続端子とセラミック回路基板上の配線との接続状態を示す断面図である。

【図34】図34(a)〜(d)は、本発明の第3実施形態に係る半導体装置の形成工程を示す断面図である。

【図35】図35は、本発明の第4実施形態に係る第1の半導体装置の断面図である。

【図36】図36は、本発明の第4実施形態に係る第2の半導体装置の断面図である。

【図37】図37は、本発明の第4実施形態に係る第3の半導体装置の断面図である。

【図38】図38(a),(b)は、本発明の第4実施形態に係る第1、第2又は第3の半導体装置の形成工程を示す断面図である。

【図39】図39(a),(b)は、本発明の第4実施形態に係る第4、第5の半導体装置の断面図である。

【図40】図40は、本発明の第4実施形態に係る第6の半導体装置の断面図である。

【図41】図41は、本発明の第4実施形態に係る第7の半導体装置の断面図である。

【図42】図42は、本発明の第4実施形態に係る第8の半導体装置の断面図である。

【図43】図43(a)〜(c)は、本発明の第4実施形態に係る第6、第7又は第8の半導体装置の形成工程を示す断面図(その1)である。

【図44】図44(a)〜(c)は、本発明の第4実施形態に係る第6、第7又は第8の半導体装置の形成工程を示す断面図(その2)である。

【図45】図45は、本発明の第4実施形態に係る第9の半導体装置の断面図である。

【図46】図46は、本発明の第4実施形態に係る第10の半導体装置の断面図である。

【図47】図47は、本発明の第4実施形態に係る第11の半導体装置の断面図である。

【図48】図48(a),(b)は、本発明の第4実施形態に係る第12、第13の半導体装置の断面図である。

【図49】図49は、本発明の第4実施形態に係る第12の半導体装置の断面図である。

【図50】図50は、本発明の第4実施形態に係る第13の半導体装置の断面図である。

【図51】図51は、本発明の第4実施形態に係る第14の半導体装置の断面図である。

【図52】図52(a)〜(c)は、本発明の第4実施形態に係る第12、第13又は第14の半導体装置の形成工程を示す断面図である。

【図53】図53は、本発明の第4実施形態に係る第15の半導体装置の断面図である。

【図54】図54は、本発明の第4実施形態に係る第16の半導体装置の断面図である。

【図55】図55は、本発明の第4実施形態に係る第17の半導体装置の断面図である。

【図56】図56(a),(b)は、本発明の第4実施形態に係る第18,19の半導体装置の断面図である。

【符号の説明】

【0216】

1…セラミック(絶縁)基板、2…レジスト、3…配線(金属パターン)、5…NiP層、5a…高P-Ni層、5b…Sn層、6…Pd層、7…Au層、8…Sn合金はんだ層、8a…高Sn-Pd層、9…基板、10…配線、11…半導体装置、13…半導体基板、14…MOSトランジスタ、15…層間絶縁膜、16…保護絶縁膜、17…フィールド絶縁膜、18…NiCuP層、18a…高P-NiCu層、18b…NiCuSn層、19…Au層、20…Sn合金はんだ層、21…NiP層、21a…高P-Ni層、21b…NiCuSn層、22…Au層、23…SnCuAgはんだ層、24…NiCuP層、24a…高P-NiCu層、24b…NiCuSn層、31…半導体装置、32…カバー膜、33…開口部、34…金属パッド(金属パターン)、35…突起状電極、35a…金属ワイヤ、35b…金属柱、36…半導体基板、37…層間絶縁膜、38…無機絶縁膜、39…下地カバー膜、41…下地金属膜、41a…NiP層、41b…高P-Ni層、41c…NiSn合金層、41d…高Sn含有層、41e…NiCuP層、41f…高P-NiCu層、41g…NiCuSn層、41h…NiP層、41i…高P-Ni層、41j…NiCuSn層、41k…NiCuP層、41m…高P-NiCu層、41n…NiCuSn層、41p…NiP層、41q…Pb層、41r…Au層、41s…NiCuP層、41t…Au又はPd層、41u…NiP層、41v…Au又はPd層、41w…NiCuP層、41x…Au又はPd層、42…はんだ層、44…引出配線(金属パターン)、46…アンダー被覆膜、47…サイド被覆膜、47a…樹脂膜。

【技術分野】

【0001】

本発明は、外部接続端子及び半導体装置に関し、より詳しくは、半導体装置、電子部品、配線基板、パッケージ等における外部接続端子と、突起状の接続端子を備えた半導体装置に関する。

【背景技術】

【0002】

半導体装置とセラミック基板を電気的及び機械的に接続したり、或いは電子部品と配線基板を電気的及び機械的に接続するためにはんだが使用されている。

【0003】

はんだは、例えば、金属配線の上にボール形状に載置された後、金属配線の上にスクリーン印刷で塗布された後に、加熱溶融によって金属配線に接合される。金属配線は、一般に、アルミニウム(Al)又は銅(Cu)を多く含む金属から構成される。

【0004】

はんだを金属配線の表面に接合する場合には、金属配線の構成元素とはんだ中の錫(Sn)との相互拡散を防止する目的で、はんだと金属配線との間に拡散障壁金属(バリアメタル)層としてニッケル(Ni)層を形成することが一般的である。ニッケル層を形成する方法としては、給電端子を用いない無電解めっき法を採用することが成膜工程を短くし且つコストを抑えるのに有利である。また、はんだの濡れ性を向上するために、ニッケル層の上に金層を形成することがある。

【0005】

そのようなニッケル層、金層が形成された金属配線上にはんだを接合する前の状態を示すと、例えば図1に示すようになる。図1において、絶縁膜101上の金属配線102の一部の表面には無電解めっき法によりニッケル(Ni)層103と金(Au)層104が形成され、その上に錫合金はんだ105が置かれる。

【0006】

また、錫合金はんだ105の形成前に、錫合金はんだよりも融点が高く且つ錫含有量が低い材料からなる別のはんだ層を金層104上に無電解めっき法等により形成することが特開2000−133739号公報に記載されている。

【0007】

はんだ層と金属配線の間の別な構造としては、配線の上にニッケルめっき層、パラジウムめっき層、金めっき層を形成することが特開2000−22027号公報に記載されている。

【0008】

また、錫合金はんだ層の代わりに金膜を使用することがあり、その金膜と配線との間のバリアメタル膜として、例えば特開平3−209725号公報では、ニッケル膜を無電解めっき法により形成することが記載されている。

【0009】

配線とはんだ層の間の層構造として、その他に種々の構造が知られている。

【0010】

例えば、特開平9−8438号公報には、ワイヤボンディング用端子の表面に無電解ニッケルめっき膜、置換パラジウム膜、無電解パラジウムめっき膜、置換金めっき膜、無電解金めっき膜を順に形成することが記載されている。

【0011】

特開平5−299534号公報には、はんだ付けされるステムとして、電解ニッケルめっきよりなる第1層と、無電解ニッケルボロンめっき又は無電解ニッケルリンめっきよりなる第2層と、パラジウム又はパラジウム合金よりなる第3層を金属外環の上に順に形成した構造が記載されている。ここでは、パラジウム又はパラジウム合金は、はんだ濡れ性を向上するために形成されている。

【0012】

ところで、半導体装置の外部接続端子として用いられる導電性ピンについては例えば特表平9−505439号公報(国内公表)に記載があり、その半導体装置のうち導電性ピン形成側の面が樹脂製パッケージによって覆われている。また、半導体装置の外部接続端子に用いられる突起電極については例えば特開平5−55278号公報に記載がある。これらの導電性ピンや突起電極が形成された半導体装置は、リアルチップサイズが実現される。

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上のように、はんだが接合される配線、ピン又はステムの表面には、ニッケル又はニッケル合金が形成され、その上にさらに金、パラジウム等よりなる単層又は多層構造の層が形成される。

【0014】

しかし、そのような構造によれば、はんだを加熱溶融して配線、ピン又はステムに接合した後に、外部からの衝撃などによってはんだが配線、ピン又はステムから剥がれ易い。

【0015】

そのような剥離の原因としては、特開2000−133739号公報では、無電解めっき法により形成されたニッケル層に含まれるリンがはんだ溶融時に高濃度化することにあるとしている。

【0016】

ところで、半導体装置のパッケージや半導体装置に形成される外部接続端子には以下のように改善されるべき点がある。

【0017】

例えば、特開平5−55278号公報、特表平9−505439号公報に記載されているように、チップと同サイズまで小型化された半導体装置では、熱ストレスを緩和する能力が従来のパッケージに比べて低くなり、応力が外部接続端子実装部分に集中する傾向にある。

【0018】

特開平5−55278号公報に記載されている半導体装置では、シリコンチップの一面にのみ封止樹脂が形成され、その側面及び背面が露出している。シリコンは欠けやすい性質を有するために、シリコンチップの薄層化が進んでいった場合には、露出面側からのシリコンの欠けによってチップ内部に形成された回路が損傷してしまうおそれがある。

【0019】

即ち、チップと同サイズにまで小型化されたパッケージでは背面や側面にあるチッピングやクラックが回路の損傷を引き起こし、製造歩留まりを低下させるおそれがある。

【0020】

特表平9−505439号公報に記載されている構造は、電極を変形可能な金属ワイヤによって金属パッド上に形成することにより実装信頼性の向上を狙っている。この電極は、通常のワイヤボンダーによって形成可能になっているが、その形成タクトは、通常のボンディングの何倍もの時間を要し、製造コストが嵩む。また、金属ワイヤからなる電極は、電解めっき法により形成された金属製シェルによって覆われているが、金属ワイヤに接続される配線パターンが露出した状態で電解めっきを施すとその金属製シェルの膜厚の分布は電解めっき時の電流密度の分布に大きく左右され、十分で且つ均一な厚さが得られにくいので、金属ワイヤからなる電極のファインピッチ化が困難である。また、金属製シェルを電解めっき法により形成した後に、金属膜をエッチングして配線を形成すれば、配線材料のマイグレーションが懸念される。

【0021】

また、特表平9−505439号公報には、ピン状の金属ワイヤをニッケル層と金層で覆った後に、その金属ワイヤをはんだにより外部と接続することが記載されているが、そのニッケル層を無電解めっき法により形成する場合には、既に述べたように、はんだと金属ワイヤとの間に亀裂が生じるおそれがある。

【0022】

本発明の目的は、電極、配線又はパッドとして使用される金属パターンとはんだとの密着性を向上できる新たな接合層構造を備えた外部接続端子を提供することにある。

【課題を解決するための手段】

【0023】

上記した課題は、基板上又は基板上の絶縁膜の上に形成された電極と、前記電極上に形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、前記第1元素含有ニッケル銅層の上に形成され且つ前記第1元素を前記第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、前記高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、前記ニッケル銅錫合金層の上に形成された錫合金はんだ層とを有することを特徴とする外部接続端子によって解決される。この場合、前記錫合金はんだ層は、銅を含んでいてもよい。

【0024】

上記した外部接続端子において、前記基板は半導体基板又は絶縁基板である。

【0025】

上記した外部接続端子において、前記電極は、前記基板上又は前記絶縁膜上の金属パターンに電気的に接続される突起状電極であってもよい。この突起状電極の下部がカバー膜に埋め込まれる場合には、前記第1元素含有ニッケル銅層を突起状電極の下部の表面にまで形成することも可能である。

【0026】

次に、本発明の作用について説明する。

【0027】

本発明によれば、電極の上に、順に、リン又はホウ素含有ニッケル銅層と、このリン又はホウ素含有ニッケル銅層よりもリン又はホウ素を多く含む高リン又は高ホウ素含有ニッケル銅層と、ニッケル銅錫合金層と、錫合金はんだ層とを形成することにより外部接続端子が構成されている。

【0028】

それらの外部接続端子によれば、錫合金はんだ層をその融点以上に加熱溶融した後に、外部接続端子を脆くするようなカーケンダルボイドは発生しないので、各層の密着性が良く、外部接続端子の信頼性が高くなる。

【0029】

また、本発明によれば、突起状電極を有するチップ状の半導体装置において、半導体基板の下面と側面の少なくとも一方に有機絶縁材又は金属よりなる被覆膜を形成したので、半導体基板の下面や側面でのチッピングやクッラクが生じにくくなり、半導体回路の損傷を防止して半導体装置の歩留まりが向上する。

【0030】

また、外部接続端子が接続される金属パターンを吸湿率の低い有機絶縁膜によって覆うことにより、金属パターンのマイグレーションの発生を防止することが可能になり、パッケージの信頼性が向上する。また、電極や配線を銅、アルミニウム、金のいずれかを用いることにより、電気伝導性、放熱に優れた電極や配線が既存設備で安価に半導体装置を形成することが可能になる。

【0031】

外部接続端子を円柱状、多角形柱状等の棒状にすることにより、外部接続端子の幅を広げることなくその長さを大きくすることが可能になり、外部端子のファインピッチ化が可能になる。

【0032】

また、外部接続端子を直線上の形状にすることで、ワイヤボンディングを行う際に既存の装置で短タクトで外部接続端子を形成することが可能になる。

【0033】

以上により配線材料のマイグレーションの懸念の払拭、突起状電極のファインピッチ化が図れる。

【発明を実施するための最良の形態】

【0034】

(第1の実施の形態)

まず、半導体装置の最上の金属配線又は金属パッドの上に順に形成されたニッケルリン層と錫合金はんだ層との接合後の分析結果について以下に説明する。

【0035】

図2(a)は、はんだを半導体装置上の配線に接合する直前の従来構造を示す断面図である。

【0036】

図2(a)において、絶縁膜110の上には銅又はアルミニウムよりなる配線111が形成され、また、配線111の上の一部にはニッケルリン(NiP)層112が無電解めっき法により形成され、さらにその上に共晶錫鉛(SnPb)はんだ層113が載置されている。バリア層であるニッケルリン層112は、無電解めっき用の還元剤であるジ亜リン酸に含まれるリンがニッケル層に取り込まれて形成されたもので、そのニッケルリン層112中のリン濃度は8〜15 wt.%となっている。

【0037】

そのような状態で、はんだ層113を加熱溶融し、ついで冷却した後に、NiP層112とはんだ層113の界面の断面をSEM写真で撮ったところ、図3に示すような層構造が確認された。即ち、図2(a)に示す構造は、はんだ加熱によって図2(b)に示す構造へと変化することが明らかになった。なお、図3は、SEM写真に基づいて描かれている。

【0038】

図2(b)において、加熱溶融によってNiP層112の上には高濃度(リッチ)リン含有NiP層(以下、高(rich)P-Ni層という。)112aとNiSnP層112bとNiSn層112cと錫合金はんだ層113 が順に形成され、NiSnP層112b中には図3に示すようにドット状のボイド114が形成されていた。加熱溶融されたはんだ層113は、配線111とともに外部接続端子として使用される。

【0039】

加熱によってはんだ層113とNiP層112の界面に変化が生じるのは次のような理由による。

【0040】

はんだ層113が溶融する際に、はんだ層113とNiP層112の間には錫とニッケルの相互拡散によって高P-Ni層112aとNiSn層112cが成長し、同時に、高P-Ni層112aとNiSn層112cの間にはNiSnP層112bが形成される。さらに加熱が続くと、カーケンダル効果(Kirkendall effect)によりNiSnP層112b中のニッケルがはんだ層113 に向けて拡散してさらにNiSn層112cの成長がさらに進むとともに、NiSnP層112b中にボイド(以下、カーケンダルボイドという。)114が発生する。このような現象は、はんだ層113を配線111に接合した後に再びはんだ層113を加熱溶融する際にも発生することが発明者らによって確認された。

【0041】

なお、高P-Ni層112aは、NiP層112のうちはんだ層113に近い部分で形成されたものであり、NiP層112内のニッケルがはんだ層113へと拡散することによりリン濃度が高くなることにより形成される。高P-Ni層112aにおけるリン濃度は、15〜25 wt.%である。

【0042】

次に、セラミック基板上に図2(b)に示す構造の接続端子を形成し、再びはんだ層113を加熱溶融して半導体装置(不図示)上の配線に接合した後に、セラミック基板の落下試験を行ったところ、接続端子が破壊されてはんだ層113が配線111から剥離した。はんだ層113剥離後の配線111の上の層構造の断面をSEM写真で撮影したところ、図4に示すように、配線111上からはんだ層113及びNiSn層112cが剥がれてNiSnP層112bが露出していた。

【0043】

そのようなはんだ層113の剥離を抑制するためには、半導体装置とセラミック基板の間にアンダーフィルを充填させてそれらを接着することも考えられるが、製造コストが嵩む上に、その後の試験で接続端子の接合不良が見つけられた場合にはセラミック基板上の半導体装置を交換できなくなるという欠点がある。

【0044】

図5(a)に示すように、銅又はアルミニウムよりなる配線111上に無電解めっき法によりPd(パラジウム)層115を2μmの厚さに形成し、さらにその上に錫鉛(SnPb)はんだ層113を形成した。その後に、はんだ層113を加熱溶融したところ、図5(b)に示すような構造になった。図5(b)において、Pd層115とSnPbはんだ層113の界面には、加熱による大量のPdSn合金層115aが成長し、PdSn合金層115a内にカーケンダルボイドが発生してはんだ層113が剥離し易くなることが、発明者らの実験により確認された。

【0045】

そのように、Pd層115とはんだ層113を接合して得られた外部接続端子の強度に関するデータについては、少なくとも背景技術の欄で記載した公知文献には記載されていない。

【0046】

以上のような分析結果を踏まえて本願発明者らは、NiP層とSn合金はんだ層の接合強度を向上させるために、半導体装置、回路基板、電子部品等に形成される接合端子として次のような構造を採用することを考えた。

【0047】

第1の構造は、Sn合金はんだ層中のSnがNiP層内に過剰に拡散することを防止する構造を採用することにより、高P-Ni層の成長を抑制することである。

【0048】

第2の構造は、NiP層とNiSn層の界面にNiSnP層を形成させない構造を採用することにより、カーケンダルボイドの発生を抑制することである。

【0049】

そのような構造を実現するために、発明者らは以下の(i)〜 (iii)に示すような構造の外部接続端子を配線の上に形成した。

【0050】

(i)第1の外部接続端子

配線、パッドとなる金属パターン上の第1の外部接続端子は例えば以下のようにして形成される。

【0051】

まず、図6(a)に示すように、上面に配線3が形成されたセラミック(絶縁)基板1を用い、配線3のはんだ接合領域を除いてレジスト2で覆う。

【0052】

続いて、図6(b)に示すように、アルミニウム、銅又はそのいずれかを主成分とする合金からなる配線(電極)3の上にバリアメタル層としてNiP層5を無電解めっき法により約2μmの厚さに形成する。NiP層5を形成するためのめっき液として、例えば、ジ亜リン酸やリンデンSA(ワールドメタル社製の商品名)等を用いる。NiP層5におけるリン濃度は1〜15wt. %である。

【0053】

さらに、図6(c)に示すように、NiP層5の上に厚さ200nm以下のパラジウム(Pd)層6と厚さ100nm以下の金(Au)層7をそれぞれ無電解めっき法により形成する。Pd層6を形成するためのめっき液として、例えばリンデンPD(ワールドメタル社製の商品名)が用いられる。また、Au層7を形成するためのめっき液として例えばオウロレクトロレスSMT−210(日本リーロナール社製の商品名)が用いられる。

【0054】

Au層7は、はんだ溶融時のはんだの濡れ性を向上するために形成され、また、Pd層6は、NiP層5の酸化を防止するために形成される。

【0055】

ついで、図6(d)に示すように、錫鉛(SnPb)はんだ、錫銀銅(SnAgCu)はんだ等のSnを少なくとも5 wt.%以上含む錫合金はんだ層8をAu層7の上に形成する。錫合金はんだ8は、ビスマス(Bi)を4%含有するSnBi層であってもよい。錫合金はんだ8を形成する場合には、はんだペーストを使用するスクリーン印刷、ボール搭載等の方法を採用する。

【0056】

その後に、はんだ層8をNiP層5、Pd層6、Au層7を介して配線3に加熱接合する。この場合の加熱温度をはんだ層8の融点以上とし、加熱時間を20分より短くするといった条件にすることが好ましい。

【0057】

はんだ層8とNiP層5の間にAu層7、Pd層6を介在させない場合には、はんだ融点以下の温度によりはんだ層8をNiP層5に接合することは可能である。しかし、はんだ層8とNiP層5の間にAu層7、Pd層6が介在すると、はんだ層8をその融点以上の温度で溶融しなければ、はんだ層8はNiP層5上で十分に濡れ広がらない。

【0058】

はんだ層8を図8に示すような時間・温度プロファイルで制御した場合に配線3の上の構造は図7(a)に示すようになった。

【0059】

図8の温度プロファイルでは、はんだ層8を融点以上の温度でほぼ2分間保持し、その際のピーク温度を250℃以下にしている。この例では、はんだ層8は共晶錫鉛から構成され、はんだ層8の融点は183℃である。

【0060】

図7(a)において、配線3上には、厚さ1400〜1600nmのNiP層5と、厚さ50〜300nmの高P-Ni層5aと、厚さ2000〜4000nmのNiSn層5bと、厚さ10〜200nmのSnリッチなSnPd層(以下、高Sn-Pd層ともいう。)8aと、はんだ層8が順に存在した。高P-Ni層5aにおけるリン濃度は15〜25 wt.%であり、高Sn-Pd層8aにおける錫濃度は50〜70 wt.%であり、NiSn層5bにおける錫濃度は52 wt.%以下である。なお、はんだ層8と配線3の間の層構造を、以下に下地金属層ともいう。

【0061】

薄い高Sn-Pd層8aは、NiとSnの合金化を阻止している。これにより、高P-Ni層5aとNiSn層5bの間にはNiSnP層は形成されず、しかも、はんだ層8の加熱溶融を繰り返してもNiSnP層は形成されなかった。

【0062】

ところで、図6(c)に示したNiP層5上のPd層6を200nmよりも厚くするとはんだ層8とNiP層5の間に、カーケンダルボイドが生じやすいSnPd層が厚く形成されるので好ましくない。これに対して、Pd層を200nm以下の厚さにすると、高Sn-Pd層8aが極めて薄く形成され、この高Sn-Pd層8a内にはカーケンダルボイドが発生しない。

【0063】

また、Au層7が100nmよりも厚くなると、機械的強度が弱いAuSn合金がはんだ層8とNiP層5の間に形成される。これに対して、Au層7が100nm以下になると、はんだ層8の加熱溶融時にAu層7の全ての元素がはんだ層8内に拡散してAu層7は消滅する。なお、はんだ層8内ではAuとPdは、それぞれ固溶体として低濃度で含まれているので、はんだ強度に悪影響を及ぼすことはない。

【0064】

はんだ層8を融点以上で加熱する際の加熱時間が長すぎると、はんだ層8とNiP層5の間に形成されるNiSn層5b内に図9に示すようにNiSn結晶粒5cが発生したり、その結晶粒がはんだ層8内へ針状に広がる。針状に伸びたNiSn結晶粒は、はんだ層8と配線3の界面の強度を脆くする原因となり、接続端子10のシェア強度を劣化させる。

【0065】

従って、はんだ層8の加熱は、その融点以上の温度で例えば2〜10分と短くすることが適当である。そのような加熱条件は、はんだ層8を配線3上に接合する工程のみならず、はんだ層8を図7(b)に示すように他の基板9上の配線10に接合する場合の双方で適用される。

【0066】

上記した接続端子は、図10に示すように、半導体装置11の最上の配線又はパッドを構成する金属パターン12の上にも形成してもよい。図10において、半導体(シリコン)基板13上にはゲート絶縁膜14aを介してゲート電極14bが形成され、ゲート電極14bの両側には不純物拡散層14c,14dが半導体基板13内に形成されている。それらのゲート電極14b、不純物拡散層14c,14d等によってMOSトランジスタ14が構成される。また、半導体基板13上にはMOSトランジスタ14を覆う単層又は多層の配線構造を有する層間絶縁膜15が形成され、その層間絶縁膜15の上には、シリコン酸化膜、シリコン窒化膜等の無機絶縁膜16に覆われる配線又はパッドである金属パターン12が形成されている。無機絶縁膜16の開口から露出した金属パターン12の上には、図7(a)と同じ構造の下地金属膜、即ち、NiP層5、高P-Ni層5a、NiSn層5b、SnリッチSn合金層8aが形成され、その下地金属膜の上にはSn合金はんだ層8が形成されている。

【0067】

なお、図10の符号17aは、半導体基板13の表面でMOSトランジスタ13を囲むフィールド絶縁膜を示し、符号17bは、金属パターン12のはんだ接続領域を囲む有機絶縁膜を示している。

【0068】

(ii)第2の接続端子

基板上に第2の接続端子を形成するために、図11(a)に示すように、配線3の上に厚さ3000nmのニッケル銅リン(NiCuP)層18を無電解めっき法により形成し、その上に膜厚100nm以下の金(Au)層19を形成し、その後に金層19の上にSnを5 wt.%以上含むSn合金はんだ層20を載せた。NiCuP層18内のリン濃度は1〜15 wt.%である。

【0069】

NiCuP層18の形成は、例えば硫酸銅5水和物と硫酸ニッケル6水和物を有するめっき液を用いたり、或いは、銅源、ニッケル源、錯化剤及び還元剤を含有するめっき液を用いて形成される。また、金層19は、オウロレクトロレスSMT−210(日本リーロナール社製の商品名)のようなめっき液を用いて形成される。

【0070】

その後に、はんだ層20を溶融して配線3に接合したところ、図11(b)に示すような構造が得られた。即ち、NiCuP層18の表面にはリンが高濃度化されたNiCuP層(以下、高(rich)P-NiCu層という。)18aが10〜50nmの厚さに形成され、さらにその上には銅とニッケルの拡散によってNiCuSn層18bが100〜300nmの厚さに形成された。NiCuSn層18b内のSnの含有量は52 wt.%以下である。この場合、カーケンダル効果は発生せず、はんだ層20とNiCuP層18の間にボイドが発生することはなかった。これにより、配線3の上に形成された接続端子であるはんだ層20が配線3上から剥離しにくくなった。また、金層19は加熱によってはんだ層20に拡散して消滅した。

【0071】

なお、金層19とNiCuP層18の間に厚さ200nm以下のパラジウム層(不図示)を形成してもよい。

【0072】

そのような接続端子は、再度の加熱溶融によって図12のように例えば他の基板9上の配線10に接続されても層構造が殆ど変化せずに破壊が生じ難い。

【0073】

なお、上記したNiCuP層18、高P-NiCu層18a、NiCuSn層18b及びはんだ層20を有する接続端子は、図13に示すように半導体装置11の最上の金属パターン12上に形成してもよい。

【0074】

(iii)第3の接続端子

基板上に第3の接続端子を形成するために、図14(a)に示すように、配線3の上に膜厚3000nmのニッケルリン(NiP)層21を無電解めっき法により形成し、その上に膜厚100nm以下のAu層22を無電解めっき法により形成し、さらに、錫(Sn)を主成分とし且つ銅(Cu)を0.5%含む銅含有錫合金はんだ層23、例えばSnCuAgはんだ層23を金層22の上に形成する。SnCuAgはんだ層23中の錫の含有量は5 wt.%以上であればよい。

【0075】

続いて、はんだ層23を加熱溶融して配線3に接合したところ、図14(b)に示すような構造の接続端子が得られた。即ち、NiP層21の上にはリンが15〜25 wt.%に高濃度化された高P-Ni層21aが形成され、さらにその上には銅とニッケルの相互拡散によってNiCuSn層21bが形成された。NiCuSn層21b内のSnは52 wt.%以下の含有量である。

【0076】

この場合、はんだ層23とNiP層21の間にカーケンダルボイドが存在せず、これにより、はんだ層23が配線から剥離しにくくなった。

【0077】

金層22は加熱によってはんだ層23内に拡散して消滅した。

【0078】

なお、金層22とNiP層21の間に厚さ200nm以下のパラジウム層(不図示)を形成してもよい。

【0079】

そのような接続端子は、図15のように例えば他の基板9上の配線10に接合されても層構造が殆ど変化せずに破壊が生じなかった。

【0080】

ところで、図14(a)に示したNiP層21の代わりに、1〜15 wt.%のリンを含むNiCuP層24を無電解めっき法により形成してもよい。この場合に、はんだ層23を加熱溶融すると、配線3の上には図14(b) に示すようにNiCuP層24、リンリッチなNiCuP(高P-NiCu)層24a、NiCuSn層24b及びはんだ層23からなる接続端子が形成された。NiCuSn層24b内のSnの含有量は52 wt.%以下である。

【0081】

この場合も、はんだ層23とNiCuP層24の間にはカーケンダルボイドが形成されなかった。

【0082】

なお、上記した接続端子は、図16に示すように半導体装置11の最上の金属パターン12の上に形成してもよい。

【0083】

以上のような構成の第3の接続端子によれば、はんだ層23に鉛を含まないので、はんだ接合時にヒューム(fume)を発生しない他、そのような接続端子を有するセラミック基板1、半導体装置11等を廃棄する場合にも、無害で環境に優しいといえる。さらに、銅含有錫合金はんだは、接続端子の実装時に共晶錫鉛はんだと同等またはそれ以上の接続信頼性がある。

【0084】

上記した(i)〜(iii)の接続端子を介して2つの基板の各配線間を接合して落下試験を行い、さらに従来構造の接続端子を介して2つの基板の各配線間を接合して落下試験を行ったところ、表1に示す結果が得られた。

【0085】

これにより、(i)〜(iii)の接続端子によってはんだ接合が良好になることが明らかになった。なお、落下試験は、2つの基板の各配線を接続端子によって接合した状態で、一方の基板に荷重300gを付与して高さ1mから落下させる試験である。

【0086】

【表1】

上記した金属パターンとはんだ層の間には、下地金属層として無電解めっきよりNiP層又はNiCuP層を形成した。しかし、バリアメタルとしてニッケル層を形成する場合に、めっき液としてジメチルアミンボラン酸を含有する液を用いる場合には、金属パターンの上にはニッケルホウ素(NIB)が形成される。このような場合でも、上記した構造や製造方法を使用できる。ただし、上記した構造において、NiP層をNiB層とし、高P-Ni層を高B-Ni層とし、高P-NiCu層を高B-NiCu層とし、NiSnP層をNiSnB層とし、NiCuP層をNiCuB層とする。このような層構造は、下記の実施形態に適用してもよい。

【0087】

本実施形態では、はんだを金属パターン上に接合した接続端子及びその形成方法について説明したが、以下の実施形態では、金属パターン上に接続された突起状電極の表面にはんだ層を接合することについて説明する。

【0088】

(第2の実施の形態)

図17は、本発明の第2の実施の形態におけるチップ状の半導体装置の平面図である。

【0089】

図17において、半導体素子、半導体回路が形成された半導体装置31の最上面にはカバー膜32が形成され、そのカバー膜32にはその周縁近傍に沿って複数の開口部33が形成されている。それらの開口部33の下には金属パッド(金属パターン)が形成され、その金属パッドには開口部33を貫通するワイヤ状又は突起状電極35が接続されている。

【0090】

図17のI−I線から見た断面構造の幾つかの例を以下に説明する。

【0091】

(i)図18は、図17のI−I線断面構造の第1例である。

【0092】

図18において、半導体素子が形成されたシリコン(半導体)基板36上には多層配線構造(不図示)を有する層間絶縁膜37が形成されている。その層間絶縁膜37は、酸化シリコン、窒化シリコン等の無機絶縁材料からなり、その上には金属パッド(金属パターン)34が形成されている。この金属パッド34は、銅、アルミニウム又はそのいずれかを主成分とする合金から構成される。

【0093】

金属パッド34及び層間絶縁膜37の上には酸化シリコン、窒化シリコン等の無機絶縁膜38が2000〜2500nmの厚さに形成され、さらに、無機絶縁膜38の上にはポリイミド、ベンゾシクロブテンのような樹脂からなる下地カバー膜39が3000〜4000nmの厚さに形成されている。

【0094】

下地カバー膜39と無機絶縁膜38には、各金属パッド34を個々に露出する複数の開口部38aが形成されている。下地カバー膜39が感光性樹脂から構成されている場合には、下地カバー膜39の露光、現像を経て開口部38aが形成される。

【0095】

そのような開口部38aから露出した金属パッド34の上には、突起状電極35として金属ワイヤ35aが約100μmの長さに形成されている。金属ワイヤ35aは、金、銅又はパラジウム等からなり、ワイヤボンディング法を用いて直線状に形成されて金属パッド34に接続される。金属ワイヤ35aを直線状にすることにより、ワイヤボンディングを既存の装置で短タクトで形成することが可能になる。

【0096】

金属ワイヤ35aの下部と下地カバー膜39は、カバー膜32によって覆われている。カバー膜32の構成材料としては、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂等があり、スピンコート、ディスペンス、印刷、モールド、ラミネート等の方法によって形成される。カバー膜32の構成材料は、室温下、24時間での吸湿率が0.5%以下であることが好ましい。

【0097】

なお、スピンコート法などによって形成したカバー膜32が金属ワイヤ35aの上部に僅かに付着することもあるが、O2、CF4 ガスを用いたプラズマアッシングによりカバー膜32を薄層化すれば金属ワイヤ35aの上部から容易に除去される。

【0098】

カバー膜32の開口部33を通って露出した金属ワイヤ35aの上部の表面には、はんだ用の下地金属層41とはんだ層42が形成されている。なお、図18に示したはんだ層42の外形は柱状又は針状になっている。はんだ層42を針状にすることにより、ファインピッチ化が可能になる。

【0099】

下地金属層41は、図19(a)〜(d)に示すいずれかの構造を有している。

【0100】

図19(a)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiP層41a、高P-Ni層41b、NiSn合金層41c及び高(rich)Sn含有層41dを有し、高Sn含有層41d上のはんだ層42はSnPbから構成されている。また、図19(b)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiCuP層41e、高P-NiCu層41f及びNiCuSn層41gを有し、NiCuSn層41g上のはんだ層42はSnPbから構成されている。

【0101】

図19(c)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiP層41h、高P-Ni層41i及びNiCuSn層41jを有し、NiCuSn層41j上のはんだ層42はSnAgCuから構成されている。また、図19(d)の下地金属層41は、突起状電極35である金属ワイヤ35aの表面上に連続的に形成されたNiCuP層41k、高P-NiCu層41m及びNiCuSn層41nを有し、NiCuSn層41n上のはんだ層42はSnAgCuから構成されている。

【0102】

下地金属層41とはんだ層42の形成方法は第1の参考例と同様であり、はんだ層42が接合される前の下地層41は図20(a)〜図20(d)のようになっている。

【0103】

図20(a)は、下地層41の初期状態であり、金属ワイヤ35aの表面上にはNiP層41p、Pd層(膜厚2 00nm以下)41q、Au層(膜厚1 00nm以下)41rが順に無電解めっき法により形成され、その上にSnPbはんだ層42を形成した後に、はんだ層42をその融点以上の温度で2〜10分間加熱すると、図19(a)に示すような構造が得られる。

【0104】

図20(b)は、下地層41の別な初期状態であり、金属ワイヤ35aの表面上には、NiCuP層41s、Au又はPd層41tが順に無電解めっき法により形成され、その上にSnPbはんだ層42を形成した後に、はんだ層42をその融点以上の温度で2〜10分間加熱すると図19(b)に示すような構造が得られる。

【0105】

図20(c)は、下地層41のさらに別な初期状態であり、金属ワイヤ35aの表面上には、NiP層41u、Au又はPd層41vが無電解めっき法により順に形成され、その上にはSnCuAgはんだ層42を形成した後に、はんだ層42その融点以上の温度で2〜10分間加熱すると、図19(c)に示すような構造が得られる。

【0106】

図20(d)は、下地層41の他の初期状態であり、金属ワイヤ35aの表面上には、NiCuP層41w、Au又はPd層41xが無電解メッキ法により順に形成され、その上にSnCuAgはんだ層42を形成した後に、はんだ層42その融点以上の温度で2〜10分間加熱すると、図19(d)に示すような構造が得られる。

【0107】

以上のような金属層を無電解めっき法により形成することにより、膜厚が均一となって接続端子35のファインピッチ化が可能になる。

【0108】

なお、Au又はPd層41t,41v,41xの膜厚は100nm以下とする。

【0109】

次に、半導体ウェハに形成された複数の半導体装置31に下地カバー膜39を形成する工程から半導体ウェハを半導体装置31毎に分割するまでの工程を説明する。

【0110】

まず、図21(a)に示すように、複数の半導体装置31が形成された半導体ウェハ50を用意する。この場合、各半導体装置においては、金属パッド34を覆う無機絶縁膜38が最上面となっている。

【0111】

続いて、図21(b)に示すように、無機絶縁膜38の上に、スピンコート、ディスペンス、ラミネート等の方法により下地カバー膜39を形成した後に、下地カバー膜39をパターニングして金属パッド34の一部の上に開口部38aを形成し、ついで、下地カバー膜39をマスクに使用して無機絶縁膜38をエッチングして金属パッド34を露出させる。なお、下地カバー膜39を省く場合には、無機絶縁膜38をフォトリソグラフィー法によりパターニングして金属パッド34を露出させる開口部38aを形成する。

【0112】

さらに、図21(c)に示すように、開口部38aを通して各金属パッド34のそれぞれに金属ワイヤ35aを突起状電極35として接続する。金属ワイヤ状の突起状電極35aはワイヤボンディング法により接続される。突起状電極35の構成材料は、金、銅、パラジウム等の金属材料から選択される。

【0113】

次に、図22(a)に示すように、突起状電極35の上部が露出する厚さのカバー膜32を下地カバー膜39上に形成する。この後に、カバー膜32をパターニングして各半導体装置31以外の領域から除去する。

【0114】

続いて、図22(b)に示すように、カバー膜32から露出した複数の突起状電極35の表面に図20(a)〜図20(d)のいずれかに示した下地金属層41を形成し、さらに、はんだ層42を下地金属層41の上に形成する。なお、下地カバー膜39及びカバー膜32を形成する前に、下地金属層41を構成するNiP層又はNiCuP層を突起状電極35の表面に予め形成してもよい。

【0115】

その後に、図22(c)に示すように、半導体ウェハ50をレーザーカット又はダイシングすることにより、各半導体装置31を分離する。

【0116】

これにより、図18に示した構造を有するチップ状の半導体装置の形成が終了する。

【0117】

なお、図22(a)に示す工程においてカバー膜32をパターニングする際に、金属ワイヤ35a表面からその根本部分以外のカバー膜32を除去すると、図23に示す半導体装置31が形成される。

【0118】

(ii)図24は、図17のI−I線断面構造の第2例である。なお、図24において、図18と同じ符号は同じ要素を示している。

【0119】

図24において、シリコン基板36上の層間絶縁膜37の上には複数の金属パッド34が形成されている。また、金属パッド34及び層間絶縁膜37の上には無機絶縁膜38が形成され、さらに、無機絶縁膜38の上にはポリイミド、ベンゾシクロブテン、エポキシのような樹脂からなる下地カバー膜39が形成されている。その樹脂は、感光性を有することが望ましい。

【0120】

下地カバー膜39と無機絶縁膜38には、各金属パッド34を個々に露出する複数の開口部38aが形成されている。下地カバー膜39が感光性樹脂により構成されている場合には、下地カバー膜39の露光、現像を経て開口部38aが形成される。

【0121】

そのような開口部38aから露出した金属パッド34の上には、高さ約100μmの金、銅若しくはパラジウムからなる金属柱35bが電解めっき又は無電解めっきにより突起状電極35として形成されている。その棒状の金属柱35bの外形は円柱状又は多角形柱状となっている。これにより、突起電極35間を広げずに端子の長さを大きくすることができ、ファインピッチ化が可能になる。

【0122】

金属柱35bの下部と下地カバー膜39は、樹脂から構成されたカバー膜32によって覆われていて、金属柱35bの上部はカバー膜32の開口部38aから突出している。カバー膜32は、スピンコート、ディスペンス、印刷、モールド、ラミネート等の方法によって形成される。

【0123】

カバー膜32から出ている金属柱35b、即ち突起状電極35の上部の表面には、図19(a)〜図19(d)に示した構造の下地金属層41とはんだ層42が順に形成されている。

【0124】

なお、図24に示した構造の半導体装置31の形成方法は、図21、図22に示した製造工程のうち金属ワイヤ35aの代わりに金属柱35bを形成することを除いて同様に適用できる。金属柱35bは、金属パッド34上に無電解めっき法又は電解めっき法によって形成される。

【0125】

ところで、図18,図24に示した半導体装置31の第1例及び第2例において、突起状電極35となる金属ワイヤ35aや金属柱35bの表面に形成される下地金属層41の層構造は、全てカバー膜32よりも上の位置に形成されているが、図20(a)〜(d)に示した下地金属層41を構成する層のうちNiP層41p,41u又は NiCuP層41s,41wの一部をカバー膜32内に埋め込まれるような構造を採用してもよい。このような構造によれば、突起状電極35とカバー膜32の密着性が良くなる。

【0126】

例えば、図25(a)に示すように、下地カバー膜39上にカバー膜32を形成する前に、NiP層41p,41u又は NiCuP層41s,41wを無電解めっき法により金属ワイヤ35aの表面に形成した後に、金属ワイヤ35aの下部を埋め込むような厚さでカバー膜32を下地カバー膜39の上に形成する。図25(a)の下地カバー膜39を省く場合には、図25(b)に示す構造となる。

【0127】

なお、突起状電極35のうちカバー膜32に埋め込まれる部分の表面に、図20(a)〜(d)に示した下地金属膜41の全ての層を形成してもよい。

【0128】

ところで、はんだ層42の外形は、図18、図23に示したように突起状電極35(35a,35b)の外形を反映した柱状又は針状であってもよいが、図26(a),(b)に示すように、略球形にしてもよい。はんだ層42を球形にすることにより、セルフアライメント効果を得ることができ、シビアな精度を要求されない高速な実装が可能になる。

【0129】

略球形のはんだ層42の被覆方法としては、めっき法、ボール搭載法、印刷法などがある。このはんだの形状や形成方法については、以下で述べる他の実施形態でも同様に採用される。

【0130】

以上のような半導体装置31の突起状電極35(35a、35b)をセラミック基板上の配線に接続した状態を図27(a),(b)に例示する。図27(a),(b)に示したセラミック基板1は、第1実施形態に係る図7(a) に示した構造を有し、その配線3の表面にはNiP層5等が形成されている。この場合、突起状電極35は、はんだ層42を介して接続されていて、半導体装置31とセラミック基板1の間には接続部分の補強のための樹脂が充填されていないので、既存設備によって高速実装が可能になる。この接続については、以下に述べる実施形態でも同様である。

【0131】

なお、セラミック基板1の配線3上のはんだ層8を使用する場合には、突起状電極35上のはんだ層42を省いてもはんだ接合後の構造はほぼ同じである。

【0132】

(第3の実施の形態)

図18では、半導体装置31上の下地カバー膜39及び無機絶縁膜38の開口部38aを通して金属パッド34の表面に直に突起状電極35を接続している。しかし、開口部38a同士の間隔が狭くなってくると、突起状電極35の金属パッド34への接続が難しくなるので、突起状電極35の接続位置を半導体装置31の中央寄りの位置に変更することが好ましい。

【0133】

突起状電極35の接続位置の変更のためには、図28に示すように、半導体装置31の周縁近傍に存在する金属パッド34から内側領域に向けて引出配線(再配置配線ともいう。)44を形成することが好ましい。なお、図28において、カバー膜32は省略されている。

【0134】

ここで、引出配線44の2つの端部のうち金属パッド34から離れる側を再配置領域とする。

【0135】

図28において引出配線44の再配置領域におけるII−II線断面構造を示すと、図29、図30、図31のようになる。図29は、図18で示した突起状電極35となる金属ワイヤ35aと金属パッド34の電気的接続位置を変更した構造を示している。図30は、図23で示した金属ワイヤ35aと金属パッド34の電気的接続位置を変更した構造を示している。図31は、図24で示した突起状電極35となる金属柱35bと金属パッド34の電気的接続位置を変更した構造を示している。

【0136】

図28〜図31に示した突起状電極35(35a、35b)の表面には、第2実施形態で説明した下地金属層41とはんだ層42が形成される。また、突起状電極35を引出配線44の再配置領域に接続させる構造において、突起状電極35の表面のうちカバー膜32に埋め込まれる部分にも下地金属層41の各層の全部又は一部を形成してもよく、その一例を図32に示す。

【0137】

なお、図28〜図32において、図17〜図25と同じ符号は図17〜図25と同じ要素を示している。

【0138】

接続位置が変更された突起状電極35とセラミック基板上の配線との接続状態を例示すると、図33(a)に示すようになる。図33(a)に示したセラミック基板1は、第1実施形態の図7(a)に示した構造を有しており、セラミック基板1上の配線3の表面にはNiP層5等が形成されている。この場合、突起状電極35は、はんだ層42を介して配線3に接続されている。図33(b)は、カバー膜32に覆われる部分にも下地金属膜41が形成された突起状電極35と配線3の接続を示している。

【0139】

次に、半導体ウェハ50上への再配置配線44の形成から半導体ウェハ50の分割までの工程を説明する。

【0140】

図34(a)に示す構造は次のような工程を経て形成される。

【0141】

まず、複数の半導体装置31が形成された半導体ウェハ50を用意する。各半導体装置31は無機絶縁膜38と下地カバー膜39に覆われている。そして、下地カバー膜39及び無機絶縁膜38をパターニングして金属パッド34の上に図29に示したような開口部38aを形成することにより、金属パッド34を露出させる。続いて、開口部38a内と下地カバー膜39の上にアルミニウム、金、銅などの金属膜を形成した後に、その金属膜をパターニングして図28に示したような複数の再配置配線(金属パターン)44を形成する。

【0142】

次に、図34(b)に示すように、再配置配線44のそれぞれの再配置領域上に突起状電極35を接続する。それらの突起状電極35は、第2実施形態と同じ方法で形成される。

【0143】

次に、図34(c)に示すように、突起状電極35の上部が露出するように、再配置配線44と下地カバー膜39の上にカバー膜32を形成する。この後に、カバー膜32が感光性材料の場合にはパターニングして各半導体装置31の上に残す。

【0144】

続いて、図34(d)に示すように、カバー膜32から露出した複数の突起状電極35の表面に、図19(a)〜(d)に示したような下地金属層41とはんだ層42を形成する。なお、下地カバー膜39及びカバー膜32を形成する前に、図32に示すように、下地金属層41の全層又は一部の層を突起状電極35の表面に予め形成しておいてもよい。

【0145】

その後に、半導体ウェハ50をレーザ切断又はダイシングすることにより、各半導体装置31を分離する。

【0146】

これにより、図29、図30、図31に示した構造を有するチップ状の半導体装置31の形成が終了する。

【0147】

(第4の実施の形態)

本実施形態では、外部接続端子として突起状の電極を持ち且つ半導体基板の露出面積を低減する構造とその形成方法について説明する。

【0148】

(i)半導体基板の上面及び背面に被覆膜を形成する構造

図35、図36、図37は、それぞれ図18,図23、図24に示した半導体基板36の下面にアンダー被覆膜46を形成した構造を示す断面図である。

【0149】

アンダー被覆膜46は、例えばポリイミド、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂のような樹脂、又は、銅(Cu)、チタン(Ti)、アルミニウム(Al)、ニッケル(Ni)のような金属から構成される。

【0150】

次に、図35に示した半導体装置31の形成工程について説明する。

【0151】

まず、第2実施形態で示した図22(b)の状態から、半導体ウェハ50の下面に樹脂又は金属からなるアンダー被覆膜46を図38(a)に示すように形成する。そのような樹脂は、スピンコート、ディスペンス、印刷、モールド、ラミネート等の方法によって半導体ウェハ50の下面に形成される。また、そのような金属は、スパッタ、めっき、ラミネートなどの方法によって半導体ウェハ50の下面に形成される。

【0152】

その後に、図38(b)に示すように、半導体ウェハ50をダイシングすることにより、各半導体装置31を分離する。

【0153】

これにより、図18に示した構造を有するチップ状の半導体装置の形成が終了する。

【0154】

なお、突起状電極35表面上に形成されるはんだ層は、略球形であってもよい。例えば図36、図37では突起状電極35表面上には外形が柱状又は針状のはんだ層42が形成されているが、図39(a),(b)に示すように略球状としてもよい。外形が略球状のはんだ層42は、めっき法、ボール搭載法、印刷法などによって形成される。

【0155】

(ii)基板の上面及び側面に被覆膜を形成する構造

図40、図41、図42は、それぞれ図18,図23、図24に示した半導体基板36の側面にサイド被覆膜47を形成した構造を示す断面図である。

【0156】

サイド被覆膜47は、例えばポリイミド、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂等の樹脂、又は、Cu、Ti、Al、Ni等の金属から構成される。

【0157】

次に、図40に示した半導体装置31の形成工程について説明する。

【0158】

図43(a)は、図21(c)と同じく、半導体ウェハ50に複数形成された半導体装置31の金属パッド34上に突起状電極35である金属ワイヤ35aを接続した状態を示している。

【0159】

続いて、図43(b)に示すように、半導体ウェハ50の半導体装置31の周囲のスクライブラインに沿って深さ200〜400μmの溝51を形成する。溝51の形成はブレードを用いる方法だけでなくエッチングを用いる方法もある。

【0160】

さらに、図43(c)に示すように、溝51と金属ワイヤ35aと半導体装置31を覆う樹脂膜47aを半導体ウェハ50上に形成する。そのような樹脂膜47aは、スピンコート、ディスペンス、印刷、モールドなどの方法によって形成される。

【0161】

その後に、図44(a)に示すように、半導体ウェハ50の下面をCMP(化学機械研磨)法或いはバックグラインド法により溝51の底部に達するまで研磨する。この段階で、半導体ウェハ50に形成された複数の半導体装置31は実質的に分割されるが、樹脂膜47aを介して互いに接続されている。なお、金属ワイヤ35aは樹脂膜47aにより保護されている。

【0162】

続いて、図44(b)に示すように、金属ワイヤ35aの上部が露出するまで樹脂膜47aをエッチングして薄層化する。

【0163】

その後に、図44(c)に示すように、溝51内の樹脂膜47aを切断して半導体装置31を分離すると、半導体装置31を構成する半導体基板36の側面には樹脂膜47aがサイド被覆層47として残り、また、半導体装置の上に残った樹脂層46aをカバー膜32として残る。

【0164】

これにより、図40に示した構造を有するチップ状の半導体装置の形成が終了する。

【0165】

なお、図45、図46、図47は、テーパー付きのブレードを用いて溝51を形成する工程を経て形成された半導体基板36を示し、その側面にはテーパー36aが形成されている。

【0166】

また、突起状電極35表面上に形成されるはんだ層は、略球形であってもよい。例えば図40、図42では突起状電極35表面上には外形が柱状又は針状のはんだ層42が形成されているが、図48(a),(b)に示すように略球状としてもよい。外形が略球状のはんだ層42は、めっき法、ボール搭載法、印刷法などによって形成される。

【0167】

(iii)基板の上面、背面及び側面に被覆膜を形成する構造

図49、図50、図51は、それぞれ図18,図23、図24に示した半導体基板36の下面にアンダー被覆膜46を、側面にサイド被覆膜47をそれぞれ形成した構造を有する断面図である。

【0168】

アンダー被覆膜46とサイド被覆膜47は、例えばポリイミド、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂のような樹脂、又は、Cu、Ti、Al、Niのような金属から構成される。

【0169】

次に、図49に示した半導体装置31の形成工程について説明する。

【0170】

まず、図44(b)に示したように、半導体ウェハ50に溝51を形成し、その後に樹脂47aを形成し、さらに半導体ウェハ50の下面をCMP法又はバックグラインド法により研磨する。

【0171】

続いて、図52(a)に示すように、半導体ウェハ50の下面に樹脂又は金属からなるアンダー被覆膜46を形成する。そのような樹脂は、スピンコート、ディスペンス、印刷、モールドなどの方法によって半導体ウェハ50の下面に形成される。また、そのような金属は、スパッタ、めっき、ラミネートなどの方法によって半導体ウェハ50の下面に形成される。

【0172】

さらに、図52(b)に示すように、金属ワイヤ35aの上部を露出するまで樹脂膜47aを薄層化する。

【0173】

その後に、図52(c)に示すように、溝51内の樹脂膜47aとアンダー被覆層47を切断して半導体装置31をチップ状に分割すると、アンダー被覆層47は、そのまま半導体装置31の下を覆い、さらに半導体装置31の側面に残された樹脂層47aはサイド被覆層47となり、また、半導体装置の上に残った樹脂層47aはカバー膜32となる。

【0174】

これにより、図49に示した構造を有するチップ状の半導体装置の形成が終了する。

【0175】

なお、図53、図54、図55は、テーパー付きのブレードを用いて溝51を形成することによって得られた半導体装置31を示し、その側面にはテーパー36aが形成されている。

【0176】

また、突起状電極35表面上に形成されるはんだ層42は、略球形であってもよい。例えば図49、図50、図51では突起状電極35表面上には外形が柱状又は針状のはんだ層42が形成されているが、図56(a),(b)に示すように略球状としてもよい。外形が略球状のはんだ層42は、めっき法、ボール搭載法、印刷法などによって形成される。

【0177】

なお、上記した被覆膜46,47は、図28〜図34に示した再配置配線44を有する半導体装置31の下面や側面に形成してもよい。

【0178】

以上述べたように本発明によれば、電極の上に、順に、リン又はホウ素含有ニッケル層と、このリン又はホウ素含有ニッケル層よりもリン又はホウ素を多く含む高リン又は高ホウ素含有ニッケル層と、ニッケル錫合金層と、錫リッチな錫合金層と、錫合金はんだ層を形成して外部接続端子を構成するか、又は、電極上に、順に、リン又はホウ素含有ニッケル銅層と、このリン又はホウ素含有ニッケル銅層よりもリン又はホウ素を多く含む高リン又は高ホウ素含有ニッケル銅層と、ニッケル銅錫合金層と、錫合金はんだ層とを形成することにより外部接続端子を構成している。

【0179】

そのような外部接続端子によれば、錫合金はんだ層をその融点以上に加熱溶融した後に、外部接続端子を脆くするようなカーケンダルボイドは発生しないので、各層の密着性を良くして、外部接続端子の信頼性を高くすることができる。

【0180】

また、本発明によれば、突起状電極を有するチップ状の半導体装置において、半導体基板の下面と側面の少なくとも一方に有機絶縁材又は金属よりなる被覆膜を形成したので、半導体基板の下面や側面でのチッピングやクラックが生じにくくなり、半導体回路の損傷を防止して半導体装置の歩留まりを向上することができる。

【0181】

(付記1)基板上又は基板上の絶縁膜の上に形成された電極と、

前記電極上にバリアメタルとして形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル層と、

前記第1元素含有ニッケル層の上に形成され且つ前記第1元素を前記ニッケル第1元素合金層よりも多く含む高第1元素含有ニッケル層と、

前記高第1元素含有ニッケル層の上に形成されたニッケル錫合金層と、

前記ニッケル錫合金層の上に形成された錫合金層と、

前記錫合金層の上に形成された錫合金はんだ層と

を有することを特徴とする外部接続端子。

【0182】

(付記2)前記ニッケル錫合金層と前記錫合金はんだ層には、それぞれ銅が含まれていることを特徴とする付記1に記載の外部接続端子。

【0183】

(付記3)前記錫合金層は、錫パラジウム層であることを特徴とする付記1に記載の外部接続端子。

【0184】

(付記4)前記前記第1元素含有ニッケル層は、前記第1元素を1〜15wt.%で含有していることを特徴とする付記1に記載の外部接続端子。

【0185】

(付記5)前記錫合金層は、錫を52wt.%以下の濃度で含有していることを特徴とする付記1に記載の外部接続端子。

【0186】

(付記6)基板上又は基板上の絶縁膜の上に形成された電極と、

前記電極上にバリアメタルとして形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、

前記第1元素含有ニッケル銅層の上に形成され且つ前記第1元素を前記第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、

前記高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、

前記ニッケル銅錫合金層の上に形成された錫合金はんだ層と

を有することを特徴とする外部接続端子。

【0187】

(付記7)前記錫合金はんだ層は、銅を含んでいることを特徴とする付記6に記載の外部接続端子。

【0188】

(付記8)前記第1元素含有ニッケル銅層は、前記第1元素を1〜15wt%で含有していることを特徴とする付記6に記載の外部接続端子。

【0189】

(付記9)前記ニッケル銅錫合金層は、錫を52wt.%以下で含有していることを特徴とする付記6に記載の外部接続端子。

【0190】

(付記10)前記錫合金はんだ層は、錫を5wt%以上含むことを特徴とする付記1又は付記6に記載の外部接続端子。

【0191】

(付記11)前記基板は、半導体基板又は絶縁基板であることを特徴とする付記1又は付記6に記載の外部接続端子。

【0192】

(付記12)前記電極は、銅若しくはアルミニウムを主成分とする導電体又はアルミニウム又は銅のいずれかから構成されることを特徴とする付記1又は付記6に記載の外部接続端子。

【0193】

(付記13)前記電極は、前記基板上又は前記絶縁膜上の金属パターンに電気的に接続される突起状電極であることを特徴とする付記1又は付記6に記載の外部接続端子。

【0194】

(付記14)前記突起状電極は、ワイヤ状、円柱又は多角形柱状の形状を有していることを特徴とする付記13に記載の外部接続端子。

【0195】

(付記15)前記突起状電極は、銅、金又はパラジウムから構成されることを特徴とする付記13に記載の外部接続端子。

【0196】

(付記16)前記基板は半導体素子が形成された半導体基板であり、前記金属パターンは前記絶縁膜の上面に形成され、前記金属パターン上には引出配線が接続され、該引出配線の上には前記突起状電極が接続されていることを特徴とする付記13に記載の外部接続端子。

【0197】

(付記17)前記金属パターンは、有機絶縁材よりなるカバー膜によって覆われ、該カバー膜に形成された第1開口を通して該カバー膜から前記突起状電極が突出していることを特徴とする付記16に記載の外部接続端子。

【0198】

(付記18)前記金属パターンを露出する第2開口が形成された無機絶縁膜が前記絶縁膜上に形成され、該無機絶縁膜の上には前記引出配線が形成され、前記引出電極は前記無機絶縁膜の前記第2開口を通して前記金属パターンに接続されることを特徴とする付記17に記載の外部接続端子。

【0199】

(付記19)前記半導体基板の側面と下面の少なくとも一方には有機絶縁材又は金属よりなる被覆膜が形成されていることを特徴とする付記11又は付記16に記載の外部接続端子。

【0200】

(付記20)前記有機絶縁材は、室温で24時間の吸湿率が0.2%以下の材料から形成されていることを特徴とする付記17又は付記19に記載の外部接続端子。

【0201】

(付記21)前記有機絶縁材は、ベンゾシクロブテン、ビスマルイミド、シリコーン樹脂、エポキシ樹脂のいずれかであることを特徴とする付記17又は付記19に記載の外部接続端子。

【0202】

(付記22)前記突起状電極の表面のうち、前記カバー膜から突出した部分にのみ前記バリアメタルから前記錫合金はんだ層までが形成されていることを特徴とする付記17に記載の外側接続端子。

【0203】

(付記23)前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル層から前記錫合金はんだ層までが形成されることを特徴とする付記17に記載の外部接続端子。

【0204】

(付記24)前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル銅層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル銅層から前記錫合金はんだ層までが形成されることを特徴とする付記17に記載の外部接続端子。

【0205】

(付記25)前記錫合金層の厚みは10〜200nmであることを特徴とする付記1に記載の外部接続端子。

【0206】

(付記26)前記高第1元素含有ニッケル層の厚みは50〜500nmであることを特徴とする付記1に記載の外部接続端子。

【0207】

(付記27)前記高第1元素含有ニッケル銅層の厚みは10〜500nmであることを特徴とする付記6に記載の外部接続端子。

【0208】

(付記28)前記錫合金はんだ層は、略球状、略柱状又は略針状の外形を有することを特徴とする付記1又は付記6に記載の外部接続端子。

【0209】

(付記29)半導体基板の上に形成された層間絶縁膜と、

前記層間絶縁膜の上に形成された金属パターンと、

前記金属パターンを露出する第1開口が形成された無機絶縁膜と、

前記第1開口を通して前記金属パターンに電気的に接続される突起状電極と、

前記無機絶縁膜の上に形成されて前記突起状電極の少なくとも上部を露出する第2開口を有する有機絶縁膜と、

前記突起状電極の少なくとも前記上部の表面上に形成された下地金属層及びはんだ層と、

前記半導体基板の下面と側面の少なくとも一方に形成された樹脂又は金属からなる被覆膜と

を有することを特徴とする半導体装置。

【0210】

(付記30)前記第1開口と前記第2開口は重ねて形成され、前記突起状電極は前記金属パターンに直に接続されることを特徴とする付記29に記載の半導体装置。

【0211】

(付記31)前記第1開口と前記第2開口は離れて形成され、

前記無機絶縁膜上に形成されて前記第1開口を通して前記金属パターンに接続され且つ前記第2開口の下で前記突起状電極が接続される該引出配線を有する

ことを特徴とする付記29に記載の半導体装置。

【0212】

(付記32)前記有機絶縁膜と前記無機絶縁膜の間には、有機絶縁材よりなる下地カバー膜が形成されていることを特徴とする付記29に記載の半導体装置。

【0213】

(付記33)前記有機絶縁膜は、室温で24時間の吸湿率が0.5%以下の材料から形成されていることを特徴とする付記29に記載の半導体装置。

【0214】

(付記34)前記有機絶縁膜は、ベンゾシクロブテン、ビスマルイミド、シリコン樹脂、エポキシ樹脂のいずれかであることを特徴とする付記29に記載の半導体装置。

【図面の簡単な説明】

【0215】

【図1】図1は、従来の第1の接続端子の構造を示す断面図である。

【図2】図2(a),(b)は、従来の第1の接続端子の形成工程を示す断面図である。

【図3】図3は、従来の第1の接続端子の加熱後の層構造を示す断面図である。

【図4】図4は、従来の第1の接続端子の加熱後にはんだが剥離された状態の層構造を示す断面図である。

【図5】図5(a),(b)は、従来の第2の接続端子の形成工程を示す断面図である。

【図6】図6(a)〜(d)は、本発明の第1実施形態に係る第1の外部接続端子の形成工程を示す断面図(その1)である。

【図7】図7(a),(b)は、本発明の第1実施形態に係る第1の外部接続端子の形成工程を示す断面図(その2)である。

【図8】図8は、本発明の第1実施形態に係る第1の外部接続端子におけるはんだ界面合金の形成温度プロファイルである。

【図9】図9は、本発明の第1実施形態に係る第1の外部接続端子において、加熱時間を過剰にした場合の配線上の層構造を示す断面図である。

【図10】図10は、本発明の第1実施形態に係る第1の接続端子を有する半導体装置を示す断面図である。

【図11】図11(a),(b)は、本発明の第1実施形態に係る第2の外部接続端子の形成工程を示す断面図である。

【図12】図12は、本発明の第1実施形態に係る第2の外部接続端子による配線間接続状態を示す断面図である。

【図13】図13は、本発明の第1実施形態に係る第2の外部接続端子を有する半導体装置を示す断面図である。

【図14】図14(a),(b)は、本発明の第1実施形態に係る第3の外部接続端子の形成工程を示す断面図である。

【図15】図15は、本発明の第1実施形態に係る第3の外部接続端子による配線間接続状態を示す断面図である。

【図16】図16は、本発明の第1実施形態に係る第3の外部接続端子を有する半導体装置を示す断面図である。

【図17】図17は、本発明の第2実施形態に係る半導体装置の平面図である。

【図18】図18は、本発明の第2実施形態に係る第1の半導体装置の断面図である。

【図19】図19(a)〜(d)は、本発明の第2実施形態に係る半導体装置の外部接続端子の構造を示す断面図である。

【図20】図20(a)〜(d)は、本発明の第2実施形態に係る半導体装置の外部接続端子の構造の初期状態を示す断面図である。

【図21】図21(a)〜(c)は、本発明の第2実施形態に係る半導体装置の形成工程を示す断面図(その1)である。

【図22】図22(a)〜(c)は、本発明の第2実施形態に係る半導体装置の形成工程を示す断面図(その2)である。

【図23】図23は、本発明の第2実施形態に係る第2の半導体装置の断面図である。

【図24】図24は、本発明の第2実施形態に係る第3の半導体装置の断面図である。

【図25】図25(a),(b)は、本発明の第2実施形態に係る半導体装置の外部接続端子の他の構造を示す断面図である。

【図26】図26(a),(b)は、本発明の第2実施形態に係る第4、第5の半導体装置を示す断面図である。

【図27】図27(a),(b)は、本発明の第2実施形態に係る半導体装置の外部接続端子とセラミック回路基板上の配線との接続状態を示す断面図である。

【図28】図28は、本発明の第3実施形態に係る半導体装置の平面図である。

【図29】図29は、本発明の第3実施形態に係る第1の半導体装置の断面図である。

【図30】図30は、本発明の第3実施形態に係る第2の半導体装置の断面図である。

【図31】図31は、本発明の第3実施形態に係る第3の半導体装置の断面図である。

【図32】図32は、本発明の第3実施形態に係る半導体装置の外部端子の接続状態を示す断面図である。

【図33】図33(a),(b)は、本発明の第3実施形態に係る半導体装置の外部接続端子とセラミック回路基板上の配線との接続状態を示す断面図である。

【図34】図34(a)〜(d)は、本発明の第3実施形態に係る半導体装置の形成工程を示す断面図である。

【図35】図35は、本発明の第4実施形態に係る第1の半導体装置の断面図である。

【図36】図36は、本発明の第4実施形態に係る第2の半導体装置の断面図である。

【図37】図37は、本発明の第4実施形態に係る第3の半導体装置の断面図である。

【図38】図38(a),(b)は、本発明の第4実施形態に係る第1、第2又は第3の半導体装置の形成工程を示す断面図である。

【図39】図39(a),(b)は、本発明の第4実施形態に係る第4、第5の半導体装置の断面図である。

【図40】図40は、本発明の第4実施形態に係る第6の半導体装置の断面図である。

【図41】図41は、本発明の第4実施形態に係る第7の半導体装置の断面図である。

【図42】図42は、本発明の第4実施形態に係る第8の半導体装置の断面図である。

【図43】図43(a)〜(c)は、本発明の第4実施形態に係る第6、第7又は第8の半導体装置の形成工程を示す断面図(その1)である。

【図44】図44(a)〜(c)は、本発明の第4実施形態に係る第6、第7又は第8の半導体装置の形成工程を示す断面図(その2)である。

【図45】図45は、本発明の第4実施形態に係る第9の半導体装置の断面図である。

【図46】図46は、本発明の第4実施形態に係る第10の半導体装置の断面図である。

【図47】図47は、本発明の第4実施形態に係る第11の半導体装置の断面図である。

【図48】図48(a),(b)は、本発明の第4実施形態に係る第12、第13の半導体装置の断面図である。

【図49】図49は、本発明の第4実施形態に係る第12の半導体装置の断面図である。

【図50】図50は、本発明の第4実施形態に係る第13の半導体装置の断面図である。

【図51】図51は、本発明の第4実施形態に係る第14の半導体装置の断面図である。

【図52】図52(a)〜(c)は、本発明の第4実施形態に係る第12、第13又は第14の半導体装置の形成工程を示す断面図である。

【図53】図53は、本発明の第4実施形態に係る第15の半導体装置の断面図である。

【図54】図54は、本発明の第4実施形態に係る第16の半導体装置の断面図である。

【図55】図55は、本発明の第4実施形態に係る第17の半導体装置の断面図である。

【図56】図56(a),(b)は、本発明の第4実施形態に係る第18,19の半導体装置の断面図である。

【符号の説明】

【0216】

1…セラミック(絶縁)基板、2…レジスト、3…配線(金属パターン)、5…NiP層、5a…高P-Ni層、5b…Sn層、6…Pd層、7…Au層、8…Sn合金はんだ層、8a…高Sn-Pd層、9…基板、10…配線、11…半導体装置、13…半導体基板、14…MOSトランジスタ、15…層間絶縁膜、16…保護絶縁膜、17…フィールド絶縁膜、18…NiCuP層、18a…高P-NiCu層、18b…NiCuSn層、19…Au層、20…Sn合金はんだ層、21…NiP層、21a…高P-Ni層、21b…NiCuSn層、22…Au層、23…SnCuAgはんだ層、24…NiCuP層、24a…高P-NiCu層、24b…NiCuSn層、31…半導体装置、32…カバー膜、33…開口部、34…金属パッド(金属パターン)、35…突起状電極、35a…金属ワイヤ、35b…金属柱、36…半導体基板、37…層間絶縁膜、38…無機絶縁膜、39…下地カバー膜、41…下地金属膜、41a…NiP層、41b…高P-Ni層、41c…NiSn合金層、41d…高Sn含有層、41e…NiCuP層、41f…高P-NiCu層、41g…NiCuSn層、41h…NiP層、41i…高P-Ni層、41j…NiCuSn層、41k…NiCuP層、41m…高P-NiCu層、41n…NiCuSn層、41p…NiP層、41q…Pb層、41r…Au層、41s…NiCuP層、41t…Au又はPd層、41u…NiP層、41v…Au又はPd層、41w…NiCuP層、41x…Au又はPd層、42…はんだ層、44…引出配線(金属パターン)、46…アンダー被覆膜、47…サイド被覆膜、47a…樹脂膜。

【特許請求の範囲】

【請求項1】

基板上又は基板上の絶縁膜の上に形成された電極と、

前記電極上に形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、

前記第1元素含有ニッケル銅層の上に形成され且つ前記第1元素を前記第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、

前記高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、

前記ニッケル銅錫合金層の上に形成された錫合金はんだ層と

を有することを特徴とする外部接続端子。

【請求項2】

前記錫合金はんだ層は、銅を含んでいることを特徴とする請求項1に記載の外部接続端子。

【請求項3】

前記基板は、半導体基板又は絶縁基板であることを特徴とする請求項1に記載の外部接続端子。

【請求項4】

前記電極は、前記基板上又は前記絶縁膜上の金属パターンに電気的に接続される突起状電極であることを特徴とする請求項1に記載の外部接続端子。

【請求項5】

前記金属パターンは、有機絶縁材よりなるカバー膜により覆われ、該カバー膜に形成された第1開口を通して該カバー膜から前記突起状電極が突出していることを特徴とする請求項4に記載の外部接続端子。

【請求項6】

前記突起状電極の表面のうち、前記カバー膜から突出した部分にのみ前記第1元素含有ニッケル層から前記錫合金はんだ層までが形成されていることを特徴とする請求項5に記載の外部接続端子。

【請求項7】

前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル層から前記錫合金はんだ層までが形成されることを特徴とする請求項5に記載の外部接続端子。

【請求項8】

前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル銅層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル銅層から前記錫合金はんだ層までが形成されることを特徴とする請求項5に記載の外部接続端子。

【請求項1】

基板上又は基板上の絶縁膜の上に形成された電極と、

前記電極上に形成されてリン又はホウ素のいずれかの第1元素を含有する第1元素含有ニッケル銅層と、

前記第1元素含有ニッケル銅層の上に形成され且つ前記第1元素を前記第1元素含有ニッケル銅層よりも多く含む高第1元素含有ニッケル銅層と、

前記高第1元素含有ニッケル銅層の上に形成されたニッケル銅錫合金層と、

前記ニッケル銅錫合金層の上に形成された錫合金はんだ層と

を有することを特徴とする外部接続端子。

【請求項2】

前記錫合金はんだ層は、銅を含んでいることを特徴とする請求項1に記載の外部接続端子。

【請求項3】

前記基板は、半導体基板又は絶縁基板であることを特徴とする請求項1に記載の外部接続端子。

【請求項4】

前記電極は、前記基板上又は前記絶縁膜上の金属パターンに電気的に接続される突起状電極であることを特徴とする請求項1に記載の外部接続端子。

【請求項5】

前記金属パターンは、有機絶縁材よりなるカバー膜により覆われ、該カバー膜に形成された第1開口を通して該カバー膜から前記突起状電極が突出していることを特徴とする請求項4に記載の外部接続端子。

【請求項6】

前記突起状電極の表面のうち、前記カバー膜から突出した部分にのみ前記第1元素含有ニッケル層から前記錫合金はんだ層までが形成されていることを特徴とする請求項5に記載の外部接続端子。

【請求項7】

前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル層から前記錫合金はんだ層までが形成されることを特徴とする請求項5に記載の外部接続端子。

【請求項8】

前記突起状電極の表面のうち前記カバー膜に覆われる下部表面に前記第1元素含有ニッケル銅層が形成され、且つ前記カバー膜から突出した上部表面において前記第1元素含有ニッケル銅層から前記錫合金はんだ層までが形成されることを特徴とする請求項5に記載の外部接続端子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【公開番号】特開2007−59937(P2007−59937A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2006−291399(P2006−291399)

【出願日】平成18年10月26日(2006.10.26)

【分割の表示】特願2000−402535(P2000−402535)の分割

【原出願日】平成12年12月28日(2000.12.28)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成18年10月26日(2006.10.26)

【分割の表示】特願2000−402535(P2000−402535)の分割

【原出願日】平成12年12月28日(2000.12.28)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]