多品目多段工程動的ロットサイズスケジューリング方法

【課題】本発明は生産納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング方法を提案する。

【解決手段】計画対象期間末における累積負荷が累積工程能力を超える場合には、負荷を減らさないで必要な工程能力を確保するために、計算上の計画対象期間末を問題自体の計画対象期間末よりも長めに設定する。納期遅れの解を許すように解の空間を拡張する。納期遅れの発生しない場合の基本解法におけるモデルの目的関数に納期遅れペナルティの項を追加する。数値計算については、ラグランジュ分解調整法にヒューリスティクスを併用する方法を適用する。

【解決手段】計画対象期間末における累積負荷が累積工程能力を超える場合には、負荷を減らさないで必要な工程能力を確保するために、計算上の計画対象期間末を問題自体の計画対象期間末よりも長めに設定する。納期遅れの解を許すように解の空間を拡張する。納期遅れの発生しない場合の基本解法におけるモデルの目的関数に納期遅れペナルティの項を追加する。数値計算については、ラグランジュ分解調整法にヒューリスティクスを併用する方法を適用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多品目多段工程動的ロットサイズスケジューリング問題:Multi-Item Multi-Process Dynamic Lot Size Scheduling Problem(以後MIMPDLSSPと略記する)と称する最適化問題において、注文の納期遅れを許さない限り実行可能なスケジュールを生成できない場合に、その実行可能な合理的スケジュールを生成するための多品目多段工程動的ロットサイズスケジューリング方法に関する。

【背景技術】

【0002】

MIMPDLSSPとは、複数の機械により複数の工程で当該各工程に対応した品目をそれぞれ処理し、かつ少なくとも1つの機械または工程では段取を伴う品目の切り換えが可能な多品目多段工程生産システムに適用される生産スケジュールを生成するのに好適なスケジューリング問題であって、次の要件を満たすものである。

【0003】

(1)処理されるものを総称して品目と呼び、システム内の機械で処理されるすべての品目(部品、半製品、製品などを含む)を対象とする。品目の集合は最終品目(製品)の集合と仕掛かり品目の集合とに分割される。最終品目(製品)とは、システム内にそれを使って作られる品目をもたない品目を指す。出荷品目は最終品目のすべての他に、仕掛かり品目の一部(問題に所与)を含む。後者は補修部品などとして出荷される品目を指す。仕掛かり品目とは、それを使って作られる品目をもつ品目を指す。

【0004】

(2)システムに対して注文(及び計画品目の生産依頼)があり、その各々には仕様の他に数量、納期(あるいは出荷時点)が指定されている。ここに、計画品目とは、上位の生産計画によって生産されることの決められている品目、いわゆる見込み品を指す。さらに、注文の中には繰り返し品も含まれている。繰り返し品とは、計画対象期間内に複数回にわたって注文のある品目を指す。出荷要求量はその都度異なってよい。

【0005】

(3)システムは複数の工程から成り、各工程には一つあるいは性能の異なる複数の機械がある。

【0006】

(4)計画対象期間の各時点に納期(出荷時点)を指定された各注文及び計画品目は部品展開によって、品目毎に所要量が展開される。

【0007】

(5)どの品目も、ロットの残りの処理を待つことなく、処理されたものから次工程へ引き渡されて次の処理のために利用できる。

【0008】

(6)各品目の初期在庫(仕掛かり)水準データは所与である。さらに、必要であれば、計画対象期間以降の処理に対する配慮として、計画対象期間末における品目別目標在庫水準を所与のデータに追加することも許される。

【0009】

(7)機械干渉禁止制約(どの機械も、同時に複数の異なる品目を処理することはできない)がある。

【0010】

(8)仕掛かり品目の品切れ禁止制約(どの仕掛かり品目も品切れは許されない)がある。

【0011】

このとき、所与の注文及び出荷要求などのデータセットに対して、総段取り費と総仕掛かり保管費との総和を最小にするなどの評価基準のもとで、実行可能で合理的なスケジュールを生成することがMIMPDLSSPである。ここに、動的ロットサイズスケジューリング(DLSS)とは、各品目の処理のロットサイズが、問題のデータセットに応じて可変time-variant(動的)であることが許されるスケジューリングを指す。

【0012】

受注量が工程能力を超えない場合のMIMPDLSSPについては、すでに解法(以後、基本解法と略記する)が提案されている(特許文献1、非特許文献1、2)

基本解法は問題を品目別に分解してラグランジュ分解調整法Lagrangean Decomposition Coordination Method(LDC法と略記する)を適用して解く方法である。

【0013】

実際の製造企業のスケジューリング環境に目を向けると、納期遅れの避けられないことが決して少なくない上に、その場合には解の合理性がそうでない場合にも増して問われる。

【0014】

計画対象期間のある時点において、ある工程の累積負荷(段取りを含む累積処理時間)が累積工程能力(累積操業時間)を超えれば、どのようなスケジューリング法によってもいずれかの注文において納期遅れが起きることは避けられない。

【0015】

このような事態が頻発する理由として、第一に多くの企業において、工程能力余裕(バッファ)が抑えられていること、第二に仕掛かりバッファを削減する傾向にあること、第三に短納期要求、すなわちタイムバッファが極端に少ないこと、第四に製品の多様化と受注変動の激化などが考えられる。

【0016】

第一の工程能力余裕に関しては、先の需要が読めないこと、急激な技術革新による既存技術の陳腐化などによって設備投資をした場合の資金回収のリスクを恐れて、設備投資を控える傾向が見られることが余裕の抑えられている一因である。第四の受注変動については、看過される嫌いがあるが、実態としては本来負荷変動を吸収する働きを担うはずの上記三種類のバッファが削減される一方で、外部からはそれをはるかに超える負荷変動が加わり、受注変動の激化となる。

【0017】

納期遅れの危険が生ずると営業担当者あるいは利害関係者の思惑が絡んで出荷要求量あるいは要求納期にバイアスが入る嫌いがあり、その結果、製造販売部門間の調整あるいは営業担当者間の調整が難航する傾向が見られる。そこで、納期遅れの避けられない場合には、その影響をできる限り食い止めるために納期遅れを許すスケジューリング法が必要となる。

【0018】

納期遅れに関する文献はあるが、多品目多段工程の生産システムを対象としたスケジューリングにおいて納期遅れを許して解を求める研究は少ない。

【0019】

W.H.Ip等(非特許文献3)は通常の多品目多段工程から成る生産システムを対象として注文処理の納期前処理と遅れの罰金総額を最小化する問題をGA(遺伝的アルゴリズム)によって解いている。しかし、各期各品目の注文ロットサイズは所与で、決定の局面が品目別期別の生産量に限られており、処理のロットの順序付けや差立ての局面には触れられていないので、処理の実行可能性については保証されない。したがって、この問題はスケジューリングの問題というよりはむしろ生産計画の問題である。

【0020】

W.K.Wong等(非特許文献4)は服飾メーカのフローショップに対する生産計画とスケジューリングにおける納期前処理と遅れの罰金総額を最小化する問題をやはりGA(遺伝的アルゴリズム)によって解いている。問題を工場への注文の負荷の割付けと各工程への処理の割付けとの二段階に分けて取り扱っており、前者においては注文に対して、後者においては各工程の処理に対して、それぞれ順序付けをする問題であり、ロットサイズは所与である。

【0021】

Ruey−Maw Chen等(非特許文献5)は多品目多機械問題においてやはりすべてのジョブの納期前処理と遅れの罰金総額を最小化する問題であるが、そのためにロットサイズとロット順序とを決定局面としている。解法としてはニューラルネットワークが使われている。しかし、このモデルには通常の生産システムの属性として欠かせない製品構成と多段工程あるいは先行関係が陽にモデル化されていないので、このモデルは実際のスケジューリングのモデルというよりはむしろ割当問題のモデルに近い。

【0022】

これら三つの論文に共通していえることは、(1)一般型の製品構成が取り扱えないこと、(2)段取り時間が考慮されていないこと、(3)ロットサイズ決定、ロット順序決定、差立て(使用機械決定)という三つの決定局面を同時には取り扱うことができないことである。

【特許文献1】特開2002−328977号公報

【非特許文献1】アディティア・ワルマン,村松健児:“段取り時間のある多品目多段工程動的ロットサイズスケジューリング:ラグランジュ分解調整法”,日本経営工学会論文誌,Vol.53, No.5, pp.385-396 (2002)

【非特許文献2】Muramatsu, K.et al.: “A Near-Optimal Solution Method of A Multi-Item Multi-Process Dynamic Lot Size Scheduling Problem”,JSME Int. J. Ser. C, Vol.46, No.1, pp.46-53, March (2003)

【非特許文献3】W.H.Ip.et al.: “Multi-product planning and scheduling using genetic algorithm approach”, Computers & Industrial Engineering, Volume 38, Issue 2, pp.283-296 (2000)

【非特許文献4】W.K.Wong.et al.: “A hybrid flowshop scheduling model for apparel manufacture”, International Journal of Clothing Science and Technology, Vol.13, No.2, pp. 115-131(2001)

【非特許文献5】Ruey-Maw Chen. et al.: “Combining competitive scheme with slack neurons to solve real-time job scheduling problem”, Expert Systems with Applications, Volume 33, Issue 1, pp.75-85(2007)

【発明の開示】

【発明が解決しようとする課題】

【0023】

このように従来の多品目多段工程動的ロットサイズスケジューリング方法には、注文の納期遅れを許されない限り実行可能な合理的スケジュール(実行可能解)を生成できない場合があった。

【0024】

本発明の目的は多品目多段工程動的ロットサイズスケジューリング方法において、受注量が工程能力を超えるため納期遅れを許すことを余儀なくされた場合に、納期遅れを許す実行可能スケジュールを生成する方法を提供することである。

【課題を解決するための手段】

【0025】

計画対象期間末における累積負荷が累積工程能力を超える場合には、負荷を減らさないで必要な工程能力を確保するために、計算上の計画対象期間末を問題自体の計画対象期間末よりも長めに設定する。納期遅れの解を許すように解の空間を拡張する。納期遅れの発生しない場合の基本解法におけるモデルの目的関数に納期遅れペナルティの項を追加する。数値計算については、ラグランジュ分解調整法にヒューリスティクスを併用する方法を適用する。

【発明の効果】

【0026】

本発明によれば、生産納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング方法を提案することができる。

【発明を実施するための最良の形態】

【0027】

以下、図面を参照して本発明による多品目多段工程動的ロットサイズスケジューリング方法の実施の形態を説明する。

【0028】

第1の実施の形態

生産スケジューリングにおいては、短期需要の変動などによって受注量が工程能力を超える場合が少なくない。そこで、本実施の形態では、納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング問題を取り扱う。この問題を納期遅れのない場合の解法に帰着させて解く方法(提案法)を提案する。これは次の操作から成る。

【0029】

(1)計画対象期間末における累積負荷が累積工程能力を超える場合には、負荷を減らさないで必要な工程能力を確保するために、計算上の計画対象期間末を問題自体の計画対象期間末よりも長めに設定する。

【0030】

(2)納期遅れの解を許すように解の空間を拡張する。

【0031】

(3)基本解法におけるモデルの目的関数に納期遅れペナルティの項を追加する。数値計算については、基本解法におけると同様にラグランジュ分解調整法にヒューリスティクスを併用する方法を適用する。さらに、その解法によって実行可能解を求めることができるか否かの検証をする。

【0032】

[1] 提案法の前提となる基本的な考え方

既に述べたように、提案法は納期遅れのない場合のMIMPDLSSPのモデルとその解法(基本解法)を基礎にしている。そこで、その理解を助けるために基本解法と提案法に共通する解法の基本的考え方と特徴について説明する。

【0033】

[1.1] 解法の基本的考え方と特徴

先ず、納期遅れのない場合の解法を説明する。

【0034】

対象とする一般型製品構成(複数の品目から作られて、後工程において複数の品目の処理に使われる品目を含む)の多品目多段工程生産在庫システムの挙動は各工程における各品目の処理とそれに伴う仕掛かりの状態推移によって記述することができる。そこで、これらの挙動をできる限り実態に近い形でモデル化し目的に照らして全体最適志向で制御するために、次のような考え方をする。

【0035】

(1)品目の処理に伴う仕掛かりの推移をモデルの中で陽に取り扱って、スケジューリング問題を動的(時間的)最適化問題、すなわち最適制御問題であると見做す。その結果、一つの品目の仕掛かり推移を記述するために一つの数学的次元が使われるから、この問題は品目数と同じ数学的次元を持つ高次元の時間最適化問題になる。

【0036】

(2)計画対象期間を小さなタイムスロットに刻んで時間及び問題を離散化する。したがって本解法は離散化に伴う丸め誤差を容認する。

【0037】

(3)機械kと品目iとがタイムスロットtにおいて処理中であるか否かの関係を、モデルにおける情報の最小単位として把握して、これを原始オブジェクトと称して、その状態を、0−1決定変数δitkを用いて表示する。

【0038】

(4)各品目の処理とそれに伴う仕掛かりの推移を、決定変数δitk及び段取りの残り時間sを用いて、仕掛かり推移方程式(後述の(2)式)に記述する。同様に、段取りの残り時間の推移に対しても、推移方程式(後述の(3)式)に記述する。したがって、解法においては、各品目の仕掛かりを媒介として解(スケジュール)を制御する方法を採る。

【0039】

(5)機械干渉禁止制約(後述の(4)式)を置く。この制約が各機械とその機械を使って処理される品目の集合とをひとつの部分システムに統合する働きをすることに注目する。

【0040】

(6)仕掛かり品目の品切れ禁止制約(後述の(5)式)を置く。この制約が各品目とそれに続く品目(作られる品目とそれを使って新たに生み出される品目)との間を繋いでひとつの多品目多段工程の生産システムを構成する働きをすることに注目する。

【0041】

(7)全品目の計画対象期間にわたる在庫(仕掛かり)保管費と段取り費との総和の最小化などを目的関数(後述の(1)式)にとる。

【0042】

(8)問題を品目別に分解する。この時間最適化問題の数学的次元は品目数と同じで、高次元になるから、問題を分解して次元を落とさない限り、合理的な計算時間とメモリの範囲内で解を求めることができない。ところが、どの品目の仕掛かりも処理されればその分だけ増え、次の工程において使われれば(別の品目に組み込まれれば)その分だけ減るから、一つの品目の仕掛かり推移が、その品目の処理のみでなく、それを使って処理される品目の処理にも依存することになる。言い換えると、一つの仕掛かり品目の処理が、その品目の仕掛かりを増やすと同時に、それに使われる品目の仕掛かりを減らすことになる。したがって、このままでは問題を分解することが難しい。

【0043】

そこで、問題を品目別に分解するための工夫として、人為的に、各品目の仕掛かり推移を他の品目の処理とは独立にするために、仕掛かり(在庫)を定式化するに当って、梯状在庫(echelon inventory)(後述の(2)式)の概念を用いる。この概念は単一品目多段階在庫点を持つ在庫システムにおける最適購買政策を導くためのものである。

【0044】

梯状在庫とは、対象在庫点にある在庫だけでなく、その在庫点から消費者に最も近い在庫点までの間に滞留している在庫を指す。

【0045】

基本解法においては、梯状在庫の概念を次のように拡張して定義して、一般型製品構成の多品目多段工程生産在庫(仕掛かり)システムに適用する。このシステムにおける各品目の梯状在庫とは、その品目の仕掛かりの他にも、既に半製品、製品などに組み込まれるか使われて、見かけの形を変えて系内に滞留しているものを含むものとする。この定義によれば、各品目の梯状在庫の推移はその品目が処理されればその分だけ増え、その品目を組み込まれたかそれによって作り出された品目が出荷されたときに初めて、その分だけ減ることになって、他の品目の処理には影響を受けないことになる。そこで、この性質に注目して、問題を品目別に分解して、加算分離可能性を導く。ここに、加算分離可能性とは、問題を部分問題に分解したときに、同じ決定変数が複数の部分問題に表れないように分解することができることを指す。

【0046】

この取り扱いに応じて、品目の在庫保管費についても、その品目に対する付加価値のみを基礎にして算定する方法に変更するものとする。このようにしても、算定されるシステム内の総在庫保管費は通常の算定法によるものと異ならない。

【0047】

(9)この問題を品目別に分解した後、ラグランジュ分解調整法を基礎にして解く。すなわち、この最適化問題の機械干渉禁止制約((4)式)と、仕掛かり品目の品切れ禁止制約((5)式)とをラグランジュ緩和した後に品目別に分解して、それぞれ部分最適化をすることと、各制約の摂動に応じたラグランジュ乗数の調整とを繰り返して、最適化と制約違反解消とを共に追求する。

【0048】

[1.2] 基本解法の特徴

基本解法の諸特徴の中で、後述する提案法と関連する特徴を掲げる。

【0049】

(1)モデル化に当たって、1.1節の(3)の原始オブジェクトを制御(あるいは情報)の最小単位として、実システムの挙動をありのままに記述する方法(後述の(2)式、(3)式)が採られ、離散化における丸めの誤差が入ることの他には、処理の自由度が人為的に制約される心配がなく、その結果、実行可能解の領域が大きく広がること。

【0050】

(2)各品目の仕掛かり推移方程式(後述の(2)式)を陽に取り扱うこと。

【0051】

(3)問題に含まれる、ロットサイズの決定、順序の決定、負荷の平準化、差立て(使用機械の決定)などの多様な異質の決定局面を意識しないで決定する(解から読み取る)ことができること。

【0052】

(4)各品目の処理のロットサイズは可変になる、すなわち、同じ品目であっても、状況に応じて計画対象期間の時点によってサイズが異なること。

【0053】

(5)各品目の処理とその品目を使って生み出される品目の処理との時間的な関係(位相)は重複あるいはその逆に間を置くことも含めて、品切れが生じない限り(仕掛かり品目の品切れ禁止制約)どのようであっても許されること。

【0054】

(6)上記(3)に述べた多様な異質の決定局面をすべて同時に全体最適志向で決定することができること。

【0055】

(7)分解調整法であるから、問題の規模が増えても計算に要する時間とメモリについては組合せ爆発を避けることができること。

【0056】

要するに、これらの基本解法の特徴は採りうるアクションの自由度を実際の問題におけると同じにして、全体最適志向で状況に応じて解を求めることができるための条件を満たしていることを示している。

【0057】

上述の基本概念、モデル、解法を総称して、Object Oriented Optimization Technologyオブジェクト指向最適化技術(O2O−テクノロジ)と呼ぶ。

【0058】

結局、基本解法においては、各品目に対して部分最適化問題が解かれることと、制約条件の充足のためのラグランジュ乗数の更新とが、予め決められた停止条件が満たされるまで反復される。ここに、部分最適化問題においては、その都度制約条件の充足のためのペナルティコスト(ラグランジュ乗数)の変化を配慮して、その品目の可変ロットサイズでの処理の計画が下される。

【0059】

[2] 納期遅れを許す問題の数理モデル

[2.1] 本問題のモデル化の考え方

本問題を基本解法に帰着させて解くためのモデル化の考え方を述べる。

【0060】

(1)計算上の計画対象期間の延長

ある工程の計画対象期間末における累積操業率が1を超えると予想される場合には、消化しきれない負荷が生じる危険が高い。ここに、累積操業率とは、その時点までの稼動時間と段取り時間の累積を累積工程能力で除した値である。そこで、その場合には、問題自体の計画対象期間についてはそのままにして、計算上の計画対象期間を、累積操業時間に余裕ができる程度にまで、延長する。そうでない場合(計画対象期間の途中では予想累積操業率の推移が1を超えるが、期間末においては1を超えない場合)には、それを変更しない。

【0061】

(2)実在庫の梯状在庫による記述

納期遅れのある実行可能解の梯状在庫を用いたモデル化における必要十分条件を明らかにして、それをモデル化する。基本解法においては、問題の加算分離可能性を保つために梯状在庫による問題の定式化がなされているから、この解についてもそれに沿ってモデル化がなされない限り基本解法が適用できない。

【0062】

そこで、まず、この解の実在庫を用いたモデルにおける必要条件に注目すれば、これは、最終品目(製品)に対しては負の在庫をもつが、仕掛かり品目に対しては仕掛かり不足の生じていない解である。なぜならば、製品が納期遅れを起こせば、それは、広く知られているように、未処理の受注残(backlog)として取り扱うことができるから、負の在庫と見做すことができる。一方、出荷品目を除く仕掛かり品目に対しては、それが品切れを起こせば、それを使って処理される品目が作れないから解は実行可能にならない。したがって、出荷品目を除く仕掛品目については品切れが許されない。さらに、出荷品目でもある仕掛品目については、出荷される数量に限って納期遅れを認めて受注残として取り扱うことが理論的には可能である。しかし、出荷される部分に対しては補修品のように出荷の優先順位が高いことが多いので、出荷品目でない仕掛り品目の場合と同様に品切れは許されないものとして取り扱う。

【0063】

次に、この条件を梯状在庫の概念を用いて再定式化する。最終品目(製品)に対しては、梯状在庫と実在庫とは同じであるから、在庫が負になることを認めることで片付く。しかし、仕掛かり品目(最終品目でない品目)に対しては、次のように考えることができる。最終品目のみでなく、それに使われている仕掛かり品目についても、最終品目の出荷時点までに処理が片付かなければ、仕掛かり品目の梯状在庫が不足して負になることは避けられない。そこで、仕掛かり品目の梯状在庫が負になることを認める。しかし、その品目の実在庫が負になることは、先に述べた理由によって、許されない。そこで、実在庫を梯状在庫によって定式化した後に、仕掛かりの実在庫の品切れ禁止制約(後述の(5)式)を置く。これらの取り扱いによって、納期遅れのある実行可能解の梯状在庫によるモデル化は解決する。

【0064】

(3)目的関数において納期遅れコストを付加する

これでモデルの拡張はできる。このモデルに対して、非実行可能解から始めてラグランジュ分解調整法の反復を逐次実行して解を実行可能解へ導いていくプロセス(後述の(1)式)は、納期遅れのないMIMPDLSSPに対する基本解法と何ら異ならない。

【0065】

[2.2] 数理モデル

本問題の数理モデルは基本的には、納期遅れの無い場合の問題を定式化した既存モデルと異ならない。本問題のモデルをまとめると、以下のように記述できる。

【数1】

【0066】

梯状在庫量の推移方程式

【数2】

【0067】

段取時間の推移方程式

【数3】

【0068】

機械干渉禁止制約

【数4】

【0069】

仕掛かり品目の実在庫の品切れ禁止制約

【数5】

【0070】

梯状在庫量の範囲

【数6】

【0071】

各種所要量の関係

【数7】

【0072】

すなわち、納期遅れのある多品目多段工程動的ロットサイズスケジューリング法は(2)式〜(6)式の制約条件の下で,(1)式の目的関数を最小化する問題である。

【0073】

記号の説明の前に、このモデルにおいて新しく追加された部分を説明する。先ず、(1)式の括弧( )内の第一項bikは基本モデルにおいては見られなかった項で不要な機械の使用を避けるための機械使用料に相当する。第二に、基本モデルにおける仕掛かり保管費の項が梯状在庫の符号に応じて、( )内の第三項と第四項のように別れたことである。第三に、(6)式の梯状在庫量の下限ximinを負の値にまで拡張したことである。

【0074】

続いて、記号の説明をする。

【0075】

(1)添字

i:品目または処理番号を表し,その集合をI={1,2,…,nI-1,nI}とする。ただし,i=0は市場(システムの外)を表す。

【0076】

k:機械を表し,その集合をK={1,2,…,nK-1,nK}とする。

【0077】

t:タイムスロット(以降tsと略記することもある)を表し,その集合をT={1,2,…,nT-1,nT}とする。

【0078】

(2)集合

A:仕掛かり品目の集合

K(i):品目iを処理することのできる機械の集合

M(k):機械kが処理できる品目の集合

P(i):品目iの先行直結品目(品目iに使われる品目)の集合

S(i):品目iの後続直結品目(品目iが使われる品目)の集合(空集合を含む)

(3)入力データ

bik:機械kにおける品目iの1タイムスロット当たりの機械使用料(所与)

cik:機械kにおける品目iの1回当たりの段取費用(所与)

di:品目iの1単位当たり1タイムスロット当たりの納期遅れペナルティ(所与)

hi:品目iの処理によって新たに付加される価値に対する1単位当たり1タイムスロット当たりの仕掛かり保管費、すなわち梯状在庫(仕掛かり)保管費(所与)

pik:機械kにおける1タイムスロット当たりの品目iの処理量(所与)

ri0t:品目iのタイムスロットtにおける外部需要あるいは出荷要求量(所与)

rijt:タイムスロットtにおいて品目jを生産するために使用される品目iの所要量

ri・t:品目iのタイムスロットtにおける部品展開後の所要量

simaxk:機械kにおける品目iに対する段取り時間(所与)

xi0:品目iのタイムスロットt=0における梯状在庫量,すなわち初期梯状在庫量

ximax:品目iの梯状在庫量の上限値(所与)

ximin:品目iの梯状在庫量の下限値(所与)

yi0:品目iのタイムスロットt=0における実在庫量,すなわち初期実在庫量(所与)

δi0k:機械kにおける品目iのt=0における処理の状態,すなわち初期値(所与)

ρij:品目j1単位当たりの品目iの所要量(所与)

(4)ラグランジュ乗数

μ・tk:機械kのタイムスロットtにおける機械干渉禁止制約(4)式に対応するラグランジュ乗数

μit:仕掛かり品目iのタイムスロットtにおける品切れ禁止制約(5)式に対応するラグランジュ乗数

(5)決定変数

δitk:タイムスロットtにおいて、機械kにより、品目iを処理するときに1をとり、その他の場合には0をとる0−1決定変数。

【数8】

【0079】

(6)状態変数

【数9】

【0080】

しかし、品目iが最終品目(製品)の場合には梯状在庫は実在庫と一致する。

【0081】

(7)その他

ν:計算の反復を表す番号

[2.3] ラグランジュ関数とその分解

ラグランジュ関数を次式に示す。

【数10】

【0082】

ラグランジュ関数の分解

【数11】

【0083】

部分最適化問題

したがって、ラグランジュ関数の最小化問題((1)式)は次のような部分最適化問題に分解することができる。

【数12】

【0084】

[3] 提案法及びその例解

[3.1] 提案法の構成

本提案法はラグランジュ分解調整(LDC:Lagrange Decomposition Coordination)法による基本解法の計算を途中で打ち切って、その中間結果(非実行可能解)を受け取り、この解から実行可能解を導出するためのヒューリスティクス解法へ切り替えるものである。

【0085】

定義:基本解法の計算打ち切りルール

この基本解法の計算打ち切りの評価式として、

機械干渉違反総タイムスロット数/(計算上の計画対象期間タイムスロット数×機械台数)と、

仕掛かり品目の総品切れタイムスロット数/(計算上の計画対象期間タイムスロット数×仕掛かり品目数)と、

を用い、これらの比が初めて共に予め定めたある値α(%)を下回ったときの反復νにおいて計算打ち切りを実施するものとする。

【0086】

定義:提案法H(α)法

基本解法を打ち切り、上記のルールを適用する解法を、以後、H(α)法と称することにする。

【0087】

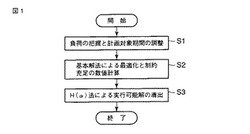

したがって、提案法は(1)負荷の把握と計画対象期間の調整、(2)基本解法による最適化と制約充足の数値計算、(3)H(α)法による実行可能解の導出から成る。その構成と手順との関係を図1に示す。図1のステップS1の「負荷の把握と計画対象期間の調整」の手順を図2に示す。図1のステップS2の「基本手法による最適化と制約充足の数値計算」の手順を図3に示す。図1のステップS3の「H(α)法による実行可能解の導出」の手順を図4に示す。

【0088】

[3.2] 解法の手順と例解

以下に解法の手順(流れ)を示す。H(α)法の手順、したがって、基本解法の解(非実行可能解)を初期解とするヒューリスティクスについては、様々な解法が考えられる。

【0089】

説明の便宜を考慮して、例解を括弧( )内に併記する。例解の工程フローを図5に、さらに、計算の結果については、図6から図11に示す。

【0090】

ステップS11:問題の入力データ一式を登録して、前処理によりスケジュール生成の計算に必要なデータ一式を用意する。

【0091】

(1)品目j1単位当たりの品目iの所要量ρij(表1)

(2)生産技術データ(1タイムスロット当たりの処理量pik、段取時間simaxk、段取費用cik、機械使用料bik)(表2の各欄の4つの数値が左から順に処理量、段取時間、段取費用、機械使用料を示す)

(3)初期実在庫量yi0、仕掛かり保管費hi、納期遅れペナルティdi、外部需要ri0t(表3)

(4)初期梯状在庫量xi0、梯状在庫量の下限値ximin、上限値ximax、部品展開後の所要量ri t(表4)

【表1】

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【0095】

表1の品目j1単位当たりの品目iの所要量ρijと表2の生産技術データについては、データを読み込む。表4の部品展開後の所要量ri・tは表3の外部需要ri0tに対して、(7)式、(8)式を用いて算出する。

【0096】

ステップS12:システムパラメータ一式を設定する。

【0097】

(1)タイムスロット(ts):(1ts=30分)

(2)計画対象期間:スケジューリング立案期間(240tsとする。ここに、240tsは1tsを30分、1日の実働時間を24時間、5日間を計画対象期間として算出した値である。)

(3)基本解法におけるLDC法の計算打ち切りの基準値α:(例えば3%とする。制約違反件数の減少状況に応じて、再設定する場合もある。)

ステップS13:最適化問題の基本解法における反復計算を一回だけ行う。

【0098】

これは、入力データから、機械干渉、仕掛かり不足などの実行可能性を無視して、品目別の部分最適化のみを考慮した解に基づいて、機械別、タイムスロット別負荷の状況を把握するための基礎データを得ることが目的である。(ximin=0、nT=240とし、さらに、すべてのラグランジュ乗数を0とおいて、すべてのiについて(13)式を1回だけ(反復回数ν=1)解いてすべてのi、t、kの解を得る。)

ステップS14:累積操業率グラフを作成して表示する。オペレータはこのグラフを見て、必要ならば計算上の計画対象期間を延長し、計画対象期間の再設定をする(2.1節(1)を参照)。ここまでの手順で前処理が終わる。(例えば、図6に示すように、240tsの(1)計画対象期間を、24ts(半日)延長して、264ts((2)計算上の計画対象期間)とする。)

ステップS21:延長された期間に対して各制約に対する違反件数比が共にαを下回るまで基本解法(LDC法:(13)式を計算する)を反復実施する。図7の(a)から(f)に示すように、各制約に対する違反件数比が共にαを下回った計算の反復回数νにおいて、LDC法の計算を打ち切り、H(α)法へ切換える。

【0099】

ステップS3:ヒューリスティクスによって実行可能解を生成する。ここでは、最初に機械干渉を解消して、続いて機械干渉を避けながら、仕掛かり不足を解消させる。

【0100】

ステップS31:ステップS21の結果から、すべての品目i、すべての機械k、すべてのタイムスロットtに対して、解(決定変数)δitkの値(実行可能解の場合は1か0)を読み取る。

【数13】

【0101】

(2)解δitkを用いて、機械別にすべての遊休時間の開始時点と終了時点を把握する。これも(1)式と同様に数式による記述ができる。

【数14】

【0102】

ステップS32:機械干渉箇所を特定する。

【0103】

(1)機械干渉禁止制約((4)式)は左辺の値が1以下であることを示し、左辺の値が2以上となるロット(δitk集合)が制約違反箇所である。これにより、システムが解δitkに基づいて(4)式より機械別、品目別に機械干渉を起こしているロット、および干渉を起こしている期間を特定することができる。

【0104】

ステップS33:機械干渉を解消する。

【0105】

(1)機械干渉を起こしているロットを、状況に応じて、バックワード法、フォワード法等により移動して、機械干渉を解消する。ステップS32で機械干渉を起こしているロットとその期間が特定されているので、ステップS33ではシステムが機械干渉を起こしているロットを選び出し、そのロットをバックワード法(時間軸上で見た場合、後ろへシフトさせる)、あるいはフォワード法(時間軸上で見た場合、前へシフトさせる)によって移動させることによって機械干渉を解消することができる。

【0106】

(2)機械干渉解消後はそのロット順序を基本的に保ちながら、以後の各手順を行う。

【0107】

ステップS34:仕掛かり品目の品切れ箇所を特定する。

【0108】

(1)仕掛かり品目の実在庫の品切れ禁止制約((5)式)は左辺の値が負であることを示し、左辺の値が正になるロットが制約違反箇所である。これにより、システムが品目iのタイムスロットtにおける梯状在庫量xitに基づいて、(5)式より品目別に品切れを起こしているロット、および品切れを起こしている期間を特定することができる。

【0109】

ステップS35:仕掛かり品目の品切れ箇所を解消させる。

【0110】

(1)仕掛かり不足を起こしている品目のロットを早める、あるいは遅らせる。

【0111】

(2)あるいは、そのロットと一つ前のロットの順序を入れ替える。

【0112】

(3)さらに、後続直結品目のロット処理を遅らせるなどにより状況に応じて処置を取る。ステップS34で仕掛かり品目の品切れ箇所とその期間が特定されているので、ステップS35ではシステムが品切れを起こしているロットを選び出し、梯状在庫量xitに基づいてxitのマイナスの箇所が無くなるように、(1)から(3)を実施することにより仕掛かり品目の品切れ箇所を解消することができる。xitのマイナスの箇所とは、その品目i、タイムスロットtにおいて品切れを起こしている箇所である。xitは0以上でなければ実行可能解ではなく、xitにマイナスの箇所があると実行可能解ではない。

【0113】

ステップS36:納期遅れスケジュール結果の保存と出力をする。

【0114】

すべての制約違反が解消されたら、計画対象期間にわたる品目別在庫推移グラフ及び機械別品目別ガントチャートデータを作成し、メモリに保存する(図8、図9)。

【0115】

ステップS37:納期遅れ箇所を確認する。

【0116】

品目別在庫推移グラフ及び機械別品目別ガントチャートデータを表示し、オペレータが納期遅れ品目とその期間を確認する。納期遅れが許容されない期間となっている場合は、ステップS11の入力データの一部、具体的には、表2の段取費用、表3の仕掛かり在庫保管費、外部需要を変更して解きなおす。あるいは、ステップS12のシステムパラメータの一部、具体的には,計画対象期間、制約違反件数比αを変更して解きなおす。なお、ステップS11、S12の変更はかならずしも両方ともこの順番に変更する必要は無く、得られた解の状況に応じて何れか一方のみでも良いし、先ずステップS11(またはS12)のデータ(またはシステムパラメータ)を変更して解きなおし、オペレータの納得いく解が得られなかった場合は、さらにステップS12(またはS11)のシステムパラメータ(またはデータ)を変更して解きなおせばよい。

【0117】

[4] 例解の結果と考察

[4.1] 例解の結果

順を追って例解に対する計算の過程とその結果を説明する。

【0118】

(1)入力データ

図5は例解に用いられた数値例に対する生産システムの工程フローである。8台の機械(機械1〜機械8)によって20品目(図5の丸数字)を処理しているが、工程間のフロー及び品目構成はそれなりに複雑である。例えば、品目14、6、2のように逆流(通常は左から出荷側の右へ流れるが、出荷側から左へ逆流する)がある、あるいは品目17、18のように同一の機械7が繰り返し使われる、さらに、2つの品目9、10から1つの品目16が作られる、あるいは、品目5は2つの品目8、10へ使われる、さらにまた、品目3、4、5等々に代替ラインが存在するなどの様に製品構成、工程編成等々に関しても、現実にも起きうる構造をほぼすべて反映している。例えば、品目3は機械1と機械2で処理され、品目4は機械2と機械3で処理され、品目5は機械2と機械3で処理されているが、一つの品目を複数の機械で処理が可能な場合、それらを代替ラインと呼ぶ。

【0119】

表1から表4はステップS11で使われる。表3のタイムスロット240の外部需要には、計画対象期間末における持ち越し在庫量が含まれている。これは次期計画対象期間の初期実在庫量に相当する。表2の段取り費用cikと表3の仕掛かり保管費hiについては、標準原価あるいは政策的費用の意味合いがある。したがって、段取り回数を減らすために段取り費用を増やす、あるいは仕掛かりを減らす意図で保管費を増やすなどのように、数値計算の過程でこれらの値を試行錯誤により修正することができる。

【0120】

(2)各機械の累積操業率グラフと計画対象期間の修正

図6はステップS13により基本解法を一回だけ回して差立てられたときの負荷状況に対する累積操業率グラフ(ステップS14で作成)である。機械7の期間末の累積操業率が100%を超えているので、計算上の計画対象期間を264tsまで延長した。必要に応じて、ステップS13、S14を繰り返し、計画対象期間の再設定を行うことができる。

【0121】

(3)LDC法の計算過程

図7はステップS21でLDC法により(13)式を解が収束するまで反復させたときの制約(機械干渉禁止制約(4)式と、仕掛り品目在庫の品切れ禁止制約(5)式)違反数の推移である。図の黒い線が機械干渉禁止制約((4)式)の推移を示し、灰色の線が仕掛り品目在庫の品切れ禁止制約((5)式)の推移を示す。(a)から(e)は計算の打ち切り時点を、(f)はLDC法のみで実行可能解を算出した時点を示す。図10(a)、(b)はそれぞれ、LDC法のみで実行可能解を算出したとき、すなわちH(0)法、ν=8882(図7の(f))の機械別、品目別のタイムスロット別のラグランジュ乗数(禁止制約(4)式、(5)式に対応するラグランジュ乗数μ・tkとμit)値である。

【0122】

ラグランジュ乗数は制約に対する双対コスト、すなわち、影の価格(shadow price)を表すことが知られている。したがって、これらのグラフから、何時、どの機械とどの品目に対して資源が不足し、調整が難航しているかの様子が概観できる。すなわち、図10(a)から、計画対象期間全般にわたって機械7に高い負荷が掛っており、その機械の干渉を解消させることが困難であったことがわかる。一方、図10(b)からは、各品目に対するラグランジュ乗数の推移に周期性があることが読み取れる。

【0123】

これには二つ理由がある。第一は、入力データにおける毎日の出荷要求時点(表3の外部需要がある時点)が日によって変わらないで、それが丁度ラグランジュ乗数のグラフの山に対応していることによる。第二は、本発明においては前処理の段階でオフセット(手番)を考慮しないで所要量を出荷要求時点に対して展開し、それらを提案法のH(α)法自体が自動調整して品目間の処理の位相を決定する仕組みを内包しているために、どの品目についても出荷要求時点にラグランジュ乗数値のグラフの山が来ることによる。

【0124】

(4)LDC法の反復に伴う累積操業率グラフの変化から見た提案法の納期遅れスケジューリング効果

図11(a)は計算打ち切り基準α=3(%)、つまりH(3)法、ν=2959で計算を打ち切ったときの累積操業率グラフ(非実行可能解)であり、図11(b)はH(3)法、ν=2959からヒューリスティクスを用いて実行可能解を算出したときの累積操業率グラフである。図11(a)では機械5は15ts付近で、機械7は7tsから32ts間、179tsから264ts間で累積操業率が100%を越えている。ヒューリスティクスを用いて実行可能解を算出したときの図11(b)では、すべての機械について累積操業率は100%以下に抑えられている。また、図11(c)はH(0)法、ν=8822で実行可能解が算出されたときの累積操業率グラフであって、こちらも同様に100%以下となっている。これは、本発明が、納期遅れスケジューリングに効いていることを示唆している。すなわち、その原理が有効に働いて、納期遅れを認めて工程能力を超える負荷の処理が先送りされている。また、一部に他の機械への処理の移動によって負荷調整が行われている。

【0125】

(5)納期遅れスケジュール結果の例

図8(a)はH(3)法、ν=2959からヒューリスティクスを用いて実行可能解を算出したときの品目別在庫推移グラフ、図8(b)はそのときの機械別品目別ガントチャートを示す。図9(a)はH(0)法、ν=8822で実行可能解を算出したときの品目別在庫推移グラフ、図9(b)はそのときの機械別品目別ガントチャートを示す。

【0126】

図8(a)、図9(a)は計画対象期間における品目別の在庫推移を図示したものである。図8(a)の在庫推移グラフから、4つの最終品目で合計14箇所(納期遅れ総タイムスロット数は189)の納期遅れが発生していることがわかる。すなわち、品目16については4箇所(ts=48〜56、ts=144〜166、ts=192〜195、ts=240〜248)、品目18については2箇所(ts=192〜225、ts=240〜261)であり、品目19、20についても納期遅れが見られる。

【0127】

図8(b)、図9(b)のガントチャートから、機械k、品目i、タイムスロットtの状態は、すべて読み取ることができる。例えば、図8(b)の品目19に注目すれば、機械7と機械8で処理され、ロットサイズは可変である。また、両機械にはほとんど遊休がないことが分かる。

【0128】

その他のH(α)法の結果については、いずれも同じような傾向を示すので、説明の便宜上最終結果のみの統計データを表5に掲げる。

【表5】

【0129】

(6)LDC法及びH(α)法の比較

表5は(1)式の目的関数値とその内訳に関する比較である。LDC法による結果と異なるαに対するH(α)法の結果との間に大きな差異は見られない。

【0130】

最後に、納期遅れの解の合理性を評価するために、次式(14)によって納期遅れ対応後の機械別操業率と称する指標を定義する。

【数15】

【0131】

図11の例においては、機械7と機械8がボトルネック工程である。そこで、表6には機械7と機械8についてのみ、結果を掲げている。これらの結果から、次の特徴が見られる。第一に、LDC法の打ち切り基準値αの変化に対しては大差がない。第二に、機械の遊休がほぼ極限まで下げられており、したがって、納期遅れは避けられないものの、納期遅れの少ない合理的な解が得られていると判断できる。第三に、納期遅れ総タイムスロット数については多少変動が見られるが、これは解法に伴う誤差変動によるものと考えられる。

【表6】

【0132】

図12は本発明の一実施形態に係る多品目多工程ロットサイズスケジューリング装置の構成を示す。このスケジューリング装置は多工程から成る生産システムにおいて多様な注文を複数の品目に分類して切り換え生産をするためのスケジューリング(多品目多工程ロットサイズスケジューリング)の有する問題、つまり高次元時間最適化問題を解いて最適スケジュール(最適生産スケジュール)を決定するものである。この装置は全体を制御するCPU102、当該CPU102が実行する最適化スケジューリングプログラム118を含む各種プログラム及びデータ等が記憶される主メモリ104とを備えている。本装置はまた、外部記憶装置としての例えば磁気ディスク装置(以下、HDDと称する)112と、記録媒体としての例えばCD−ROM116に予め格納されている情報を計算機内に読み込むことが可能なCD−ROM装置106とを有している。この例では、CD−ROM116には、上述した複数の工程(多工程)、多機械(多設備)で複数の品目を生産する生産システムにおける多品目多工程ロットサイズスケジューリングを行うための最適化スケジューリングプログラム118が予め格納されている。この最適化スケジューリングプログラム118はCD−ROM装置106によりCD−ROM116から計算機内に読み込まれて、HDD112に格納(インストール)されていものとする。CPU102がHDD112から最適化スケジューリングプログラム118を主メモリ104上に読み込んで当該プログラム118を実行することにより、図1に示したフローチャートに従ったスケジューリング方法が実現される。

【0133】

本装置は更に、入力装置としてのキーボード108と、表示用の出力装置としてのディスプレイ110とを有している。CPU102、主メモリ104、HDD112、CD−ROM装置106、キーボード108及びディスプレイ110はシステムバス114により相互接続されている。

【0134】

[4.2] 考察と検証

上述した例解の結果を考察して本発明の有効性を検証する。

【0135】

(1)なぜH(α)法によって納期遅れのある実行可能解を導くことができるか

LDC法はラグランジュ緩和法の一つである。ラグランジュ緩和法が制約を満たすための効果的な方法であることは広く知られている。しかし、乗数の更新は他の乗数の更新とは独立になされる。制約付きの最適化問題が連続で凸である場合には、そのような取り扱いによっても最適解へ収束することが保証されている。

【0136】

ところが、スケジューリング問題においては、この種の数学的に収束を保証するための性質は成り立たない。したがって、他の乗数と独立に乗数の更新を行うラグランジュ緩和法によって解の収束を期待することには無理がある。

本問題においては、各機械k、タイムスロットtに対して機械干渉禁止制約(4)式に対応するラグランジュ乗数μ・tkが、あるいは各品目i、タイムスロットtに対して品切れ禁止制約(5)式に対応するラグランジュ乗数μitが、それぞれ、その他のラグランジュ乗数とは独立に更新される。このことは、それぞれある機械kとタイムスロットtに対する機械干渉違反を解消する際に、近隣の機械干渉の状況を利用しないで処置をとる、あるいはある品目iとタイムスロットtに対する仕掛かり品の品切れを解消する際に、近隣の仕掛かり品の品切れの情報を利用しないことを指す。

【0137】

そこで、この欠陥を解消するための容易な方法として、近傍の情報を利用して納期遅れのある実行可能解を生成するために状況に応じてバックワード法、フォワード法を併用するヒューリスティクス(H(α)法)を提案した。しかし、ヒューリスティクスの適用は既に反復打ち切り時における各制約の違反件数百分比αが十分に下がった段階での解の微調整であるから、目的関数値に与える影響は少なくて済み、納期遅れのある実行可能解を求めることができる。

【0138】

(2)なぜ合理的な(無駄な納期遅れの無い)解が得られるか

4.1節(6)で述べたとおり、納期遅れを来している工程の機械に対しては、納期遅れ対応後の機械別操業率がLDC法のみでなく反復打ち切り時における各制約の違反件数百分比αが5%以下の幅広い範囲に対しても、H(α)法が高い評価値を示した。

【0139】

それには次の三つの理由が考えられる。第一に、目的関数において遅れの発生に対して遅れコストが設定されていることである。したがって、できる限り遅れを発生させない力が働く。第二に、どの品目に対しても部品展開の段階でオフセット(手番)を0として取り扱っており、提案法には工程リードタイムの概念が無いので、仕掛かり品目が品切れを来さない限りその品目を作るための処理とそれを使ってなされる処理の位相を、同期化も含めて、近づけることができる。すなわち、計画対象期間内の処理を密にすることができる。第三に、ロットサイズ固定、リードタイム固定などの人為的な制約が置かれていないので、状況に応じてロットサイズを可変にすることができる。すなわち、解法自体に大きな処理の間の隙間を埋める力が働くと考えられる。

【0140】

以上説明したように本発明では納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング問題を納期遅れのない場合の解法に帰着させて解いた。これは大別して次の三つの付加的段階から構成される。先ず、計画対象期間末における累積負荷が累積工程能力を超える場合には、必要な工程能力を確保するために、計算上の計画対象期間を延長する。さらに、納期遅れの解を許すように、解の空間を拡張する。最後に、基本モデルの目的関数に納期遅れペナルティの項を追加する。

【0141】

数値計算については、ラグランジュ分解調整法にヒューリスティクスを併用する方法を用いた。

【0142】

なお、この発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施形態に亘る構成要素を適宜組み合せてもよい。

【0143】

また、本発明はコンピュータに所定の手段を実行させるため、コンピュータを所定の手段として機能させるため、コンピュータに所定の機能を実現させるため、あるいはプログラムを記録したコンピュータ読取り可能な記録媒体としても実施することもできる。

【図面の簡単な説明】

【0144】

【図1】本発明の一実施形態による多品目多段工程動的ロットサイズスケジューリング方法の構成を示す図。

【図2】図1のステップS1の「負荷の把握と計画対象期間の調整」の手順を示す図。

【図3】図1のステップS2の「基本手法による最適化と制約充足の数値計算」の手順を示す図。

【図4】図1のステップS3の「H(α)法による実行可能解の導出」の手順を示す図。

【図5】例解の工程フローを示す図。

【図6】反復回数ν=1のときの累積操業率グラフを示す図。

【図7】制約違反件数の推移を示す図。

【図8】計画対象期間にわたる品目別在庫推移グラフ及び機械別品目別ガントチャートデータを示す図。

【図9】計画対象期間にわたる品目別在庫推移グラフ及び機械別品目別ガントチャートデータを示す図。

【図10】機械別タイムスロット別、品目別タイムスロット別のラグランジュ乗数値を示す図。

【図11】計算を打ち切ったときの累積操業率グラフ(非実行可能解)、打ち切り後ヒューリスティクスを用いて実行可能解を算出したときの累積操業率グラフ、H(0)法で実行可能解が算出されたときの累積操業率グラフを示す図。

【図12】本発明の一実施形態による多品目多段工程動的ロットサイズスケジューリング装置の構成を示す図。

【符号の説明】

【0145】

102…CPU、104…主メモリ、106…CD−ROM装置、108…キーボード、110…ディスプレイ、112…HDD、114…システムバス、116…CD−ROM、118…最適化スケジューリングプログラム。

【技術分野】

【0001】

本発明は多品目多段工程動的ロットサイズスケジューリング問題:Multi-Item Multi-Process Dynamic Lot Size Scheduling Problem(以後MIMPDLSSPと略記する)と称する最適化問題において、注文の納期遅れを許さない限り実行可能なスケジュールを生成できない場合に、その実行可能な合理的スケジュールを生成するための多品目多段工程動的ロットサイズスケジューリング方法に関する。

【背景技術】

【0002】

MIMPDLSSPとは、複数の機械により複数の工程で当該各工程に対応した品目をそれぞれ処理し、かつ少なくとも1つの機械または工程では段取を伴う品目の切り換えが可能な多品目多段工程生産システムに適用される生産スケジュールを生成するのに好適なスケジューリング問題であって、次の要件を満たすものである。

【0003】

(1)処理されるものを総称して品目と呼び、システム内の機械で処理されるすべての品目(部品、半製品、製品などを含む)を対象とする。品目の集合は最終品目(製品)の集合と仕掛かり品目の集合とに分割される。最終品目(製品)とは、システム内にそれを使って作られる品目をもたない品目を指す。出荷品目は最終品目のすべての他に、仕掛かり品目の一部(問題に所与)を含む。後者は補修部品などとして出荷される品目を指す。仕掛かり品目とは、それを使って作られる品目をもつ品目を指す。

【0004】

(2)システムに対して注文(及び計画品目の生産依頼)があり、その各々には仕様の他に数量、納期(あるいは出荷時点)が指定されている。ここに、計画品目とは、上位の生産計画によって生産されることの決められている品目、いわゆる見込み品を指す。さらに、注文の中には繰り返し品も含まれている。繰り返し品とは、計画対象期間内に複数回にわたって注文のある品目を指す。出荷要求量はその都度異なってよい。

【0005】

(3)システムは複数の工程から成り、各工程には一つあるいは性能の異なる複数の機械がある。

【0006】

(4)計画対象期間の各時点に納期(出荷時点)を指定された各注文及び計画品目は部品展開によって、品目毎に所要量が展開される。

【0007】

(5)どの品目も、ロットの残りの処理を待つことなく、処理されたものから次工程へ引き渡されて次の処理のために利用できる。

【0008】

(6)各品目の初期在庫(仕掛かり)水準データは所与である。さらに、必要であれば、計画対象期間以降の処理に対する配慮として、計画対象期間末における品目別目標在庫水準を所与のデータに追加することも許される。

【0009】

(7)機械干渉禁止制約(どの機械も、同時に複数の異なる品目を処理することはできない)がある。

【0010】

(8)仕掛かり品目の品切れ禁止制約(どの仕掛かり品目も品切れは許されない)がある。

【0011】

このとき、所与の注文及び出荷要求などのデータセットに対して、総段取り費と総仕掛かり保管費との総和を最小にするなどの評価基準のもとで、実行可能で合理的なスケジュールを生成することがMIMPDLSSPである。ここに、動的ロットサイズスケジューリング(DLSS)とは、各品目の処理のロットサイズが、問題のデータセットに応じて可変time-variant(動的)であることが許されるスケジューリングを指す。

【0012】

受注量が工程能力を超えない場合のMIMPDLSSPについては、すでに解法(以後、基本解法と略記する)が提案されている(特許文献1、非特許文献1、2)

基本解法は問題を品目別に分解してラグランジュ分解調整法Lagrangean Decomposition Coordination Method(LDC法と略記する)を適用して解く方法である。

【0013】

実際の製造企業のスケジューリング環境に目を向けると、納期遅れの避けられないことが決して少なくない上に、その場合には解の合理性がそうでない場合にも増して問われる。

【0014】

計画対象期間のある時点において、ある工程の累積負荷(段取りを含む累積処理時間)が累積工程能力(累積操業時間)を超えれば、どのようなスケジューリング法によってもいずれかの注文において納期遅れが起きることは避けられない。

【0015】

このような事態が頻発する理由として、第一に多くの企業において、工程能力余裕(バッファ)が抑えられていること、第二に仕掛かりバッファを削減する傾向にあること、第三に短納期要求、すなわちタイムバッファが極端に少ないこと、第四に製品の多様化と受注変動の激化などが考えられる。

【0016】

第一の工程能力余裕に関しては、先の需要が読めないこと、急激な技術革新による既存技術の陳腐化などによって設備投資をした場合の資金回収のリスクを恐れて、設備投資を控える傾向が見られることが余裕の抑えられている一因である。第四の受注変動については、看過される嫌いがあるが、実態としては本来負荷変動を吸収する働きを担うはずの上記三種類のバッファが削減される一方で、外部からはそれをはるかに超える負荷変動が加わり、受注変動の激化となる。

【0017】

納期遅れの危険が生ずると営業担当者あるいは利害関係者の思惑が絡んで出荷要求量あるいは要求納期にバイアスが入る嫌いがあり、その結果、製造販売部門間の調整あるいは営業担当者間の調整が難航する傾向が見られる。そこで、納期遅れの避けられない場合には、その影響をできる限り食い止めるために納期遅れを許すスケジューリング法が必要となる。

【0018】

納期遅れに関する文献はあるが、多品目多段工程の生産システムを対象としたスケジューリングにおいて納期遅れを許して解を求める研究は少ない。

【0019】

W.H.Ip等(非特許文献3)は通常の多品目多段工程から成る生産システムを対象として注文処理の納期前処理と遅れの罰金総額を最小化する問題をGA(遺伝的アルゴリズム)によって解いている。しかし、各期各品目の注文ロットサイズは所与で、決定の局面が品目別期別の生産量に限られており、処理のロットの順序付けや差立ての局面には触れられていないので、処理の実行可能性については保証されない。したがって、この問題はスケジューリングの問題というよりはむしろ生産計画の問題である。

【0020】

W.K.Wong等(非特許文献4)は服飾メーカのフローショップに対する生産計画とスケジューリングにおける納期前処理と遅れの罰金総額を最小化する問題をやはりGA(遺伝的アルゴリズム)によって解いている。問題を工場への注文の負荷の割付けと各工程への処理の割付けとの二段階に分けて取り扱っており、前者においては注文に対して、後者においては各工程の処理に対して、それぞれ順序付けをする問題であり、ロットサイズは所与である。

【0021】

Ruey−Maw Chen等(非特許文献5)は多品目多機械問題においてやはりすべてのジョブの納期前処理と遅れの罰金総額を最小化する問題であるが、そのためにロットサイズとロット順序とを決定局面としている。解法としてはニューラルネットワークが使われている。しかし、このモデルには通常の生産システムの属性として欠かせない製品構成と多段工程あるいは先行関係が陽にモデル化されていないので、このモデルは実際のスケジューリングのモデルというよりはむしろ割当問題のモデルに近い。

【0022】

これら三つの論文に共通していえることは、(1)一般型の製品構成が取り扱えないこと、(2)段取り時間が考慮されていないこと、(3)ロットサイズ決定、ロット順序決定、差立て(使用機械決定)という三つの決定局面を同時には取り扱うことができないことである。

【特許文献1】特開2002−328977号公報

【非特許文献1】アディティア・ワルマン,村松健児:“段取り時間のある多品目多段工程動的ロットサイズスケジューリング:ラグランジュ分解調整法”,日本経営工学会論文誌,Vol.53, No.5, pp.385-396 (2002)

【非特許文献2】Muramatsu, K.et al.: “A Near-Optimal Solution Method of A Multi-Item Multi-Process Dynamic Lot Size Scheduling Problem”,JSME Int. J. Ser. C, Vol.46, No.1, pp.46-53, March (2003)

【非特許文献3】W.H.Ip.et al.: “Multi-product planning and scheduling using genetic algorithm approach”, Computers & Industrial Engineering, Volume 38, Issue 2, pp.283-296 (2000)

【非特許文献4】W.K.Wong.et al.: “A hybrid flowshop scheduling model for apparel manufacture”, International Journal of Clothing Science and Technology, Vol.13, No.2, pp. 115-131(2001)

【非特許文献5】Ruey-Maw Chen. et al.: “Combining competitive scheme with slack neurons to solve real-time job scheduling problem”, Expert Systems with Applications, Volume 33, Issue 1, pp.75-85(2007)

【発明の開示】

【発明が解決しようとする課題】

【0023】

このように従来の多品目多段工程動的ロットサイズスケジューリング方法には、注文の納期遅れを許されない限り実行可能な合理的スケジュール(実行可能解)を生成できない場合があった。

【0024】

本発明の目的は多品目多段工程動的ロットサイズスケジューリング方法において、受注量が工程能力を超えるため納期遅れを許すことを余儀なくされた場合に、納期遅れを許す実行可能スケジュールを生成する方法を提供することである。

【課題を解決するための手段】

【0025】

計画対象期間末における累積負荷が累積工程能力を超える場合には、負荷を減らさないで必要な工程能力を確保するために、計算上の計画対象期間末を問題自体の計画対象期間末よりも長めに設定する。納期遅れの解を許すように解の空間を拡張する。納期遅れの発生しない場合の基本解法におけるモデルの目的関数に納期遅れペナルティの項を追加する。数値計算については、ラグランジュ分解調整法にヒューリスティクスを併用する方法を適用する。

【発明の効果】

【0026】

本発明によれば、生産納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング方法を提案することができる。

【発明を実施するための最良の形態】

【0027】

以下、図面を参照して本発明による多品目多段工程動的ロットサイズスケジューリング方法の実施の形態を説明する。

【0028】

第1の実施の形態

生産スケジューリングにおいては、短期需要の変動などによって受注量が工程能力を超える場合が少なくない。そこで、本実施の形態では、納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング問題を取り扱う。この問題を納期遅れのない場合の解法に帰着させて解く方法(提案法)を提案する。これは次の操作から成る。

【0029】

(1)計画対象期間末における累積負荷が累積工程能力を超える場合には、負荷を減らさないで必要な工程能力を確保するために、計算上の計画対象期間末を問題自体の計画対象期間末よりも長めに設定する。

【0030】

(2)納期遅れの解を許すように解の空間を拡張する。

【0031】

(3)基本解法におけるモデルの目的関数に納期遅れペナルティの項を追加する。数値計算については、基本解法におけると同様にラグランジュ分解調整法にヒューリスティクスを併用する方法を適用する。さらに、その解法によって実行可能解を求めることができるか否かの検証をする。

【0032】

[1] 提案法の前提となる基本的な考え方

既に述べたように、提案法は納期遅れのない場合のMIMPDLSSPのモデルとその解法(基本解法)を基礎にしている。そこで、その理解を助けるために基本解法と提案法に共通する解法の基本的考え方と特徴について説明する。

【0033】

[1.1] 解法の基本的考え方と特徴

先ず、納期遅れのない場合の解法を説明する。

【0034】

対象とする一般型製品構成(複数の品目から作られて、後工程において複数の品目の処理に使われる品目を含む)の多品目多段工程生産在庫システムの挙動は各工程における各品目の処理とそれに伴う仕掛かりの状態推移によって記述することができる。そこで、これらの挙動をできる限り実態に近い形でモデル化し目的に照らして全体最適志向で制御するために、次のような考え方をする。

【0035】

(1)品目の処理に伴う仕掛かりの推移をモデルの中で陽に取り扱って、スケジューリング問題を動的(時間的)最適化問題、すなわち最適制御問題であると見做す。その結果、一つの品目の仕掛かり推移を記述するために一つの数学的次元が使われるから、この問題は品目数と同じ数学的次元を持つ高次元の時間最適化問題になる。

【0036】

(2)計画対象期間を小さなタイムスロットに刻んで時間及び問題を離散化する。したがって本解法は離散化に伴う丸め誤差を容認する。

【0037】

(3)機械kと品目iとがタイムスロットtにおいて処理中であるか否かの関係を、モデルにおける情報の最小単位として把握して、これを原始オブジェクトと称して、その状態を、0−1決定変数δitkを用いて表示する。

【0038】

(4)各品目の処理とそれに伴う仕掛かりの推移を、決定変数δitk及び段取りの残り時間sを用いて、仕掛かり推移方程式(後述の(2)式)に記述する。同様に、段取りの残り時間の推移に対しても、推移方程式(後述の(3)式)に記述する。したがって、解法においては、各品目の仕掛かりを媒介として解(スケジュール)を制御する方法を採る。

【0039】

(5)機械干渉禁止制約(後述の(4)式)を置く。この制約が各機械とその機械を使って処理される品目の集合とをひとつの部分システムに統合する働きをすることに注目する。

【0040】

(6)仕掛かり品目の品切れ禁止制約(後述の(5)式)を置く。この制約が各品目とそれに続く品目(作られる品目とそれを使って新たに生み出される品目)との間を繋いでひとつの多品目多段工程の生産システムを構成する働きをすることに注目する。

【0041】

(7)全品目の計画対象期間にわたる在庫(仕掛かり)保管費と段取り費との総和の最小化などを目的関数(後述の(1)式)にとる。

【0042】

(8)問題を品目別に分解する。この時間最適化問題の数学的次元は品目数と同じで、高次元になるから、問題を分解して次元を落とさない限り、合理的な計算時間とメモリの範囲内で解を求めることができない。ところが、どの品目の仕掛かりも処理されればその分だけ増え、次の工程において使われれば(別の品目に組み込まれれば)その分だけ減るから、一つの品目の仕掛かり推移が、その品目の処理のみでなく、それを使って処理される品目の処理にも依存することになる。言い換えると、一つの仕掛かり品目の処理が、その品目の仕掛かりを増やすと同時に、それに使われる品目の仕掛かりを減らすことになる。したがって、このままでは問題を分解することが難しい。

【0043】

そこで、問題を品目別に分解するための工夫として、人為的に、各品目の仕掛かり推移を他の品目の処理とは独立にするために、仕掛かり(在庫)を定式化するに当って、梯状在庫(echelon inventory)(後述の(2)式)の概念を用いる。この概念は単一品目多段階在庫点を持つ在庫システムにおける最適購買政策を導くためのものである。

【0044】

梯状在庫とは、対象在庫点にある在庫だけでなく、その在庫点から消費者に最も近い在庫点までの間に滞留している在庫を指す。

【0045】

基本解法においては、梯状在庫の概念を次のように拡張して定義して、一般型製品構成の多品目多段工程生産在庫(仕掛かり)システムに適用する。このシステムにおける各品目の梯状在庫とは、その品目の仕掛かりの他にも、既に半製品、製品などに組み込まれるか使われて、見かけの形を変えて系内に滞留しているものを含むものとする。この定義によれば、各品目の梯状在庫の推移はその品目が処理されればその分だけ増え、その品目を組み込まれたかそれによって作り出された品目が出荷されたときに初めて、その分だけ減ることになって、他の品目の処理には影響を受けないことになる。そこで、この性質に注目して、問題を品目別に分解して、加算分離可能性を導く。ここに、加算分離可能性とは、問題を部分問題に分解したときに、同じ決定変数が複数の部分問題に表れないように分解することができることを指す。

【0046】

この取り扱いに応じて、品目の在庫保管費についても、その品目に対する付加価値のみを基礎にして算定する方法に変更するものとする。このようにしても、算定されるシステム内の総在庫保管費は通常の算定法によるものと異ならない。

【0047】

(9)この問題を品目別に分解した後、ラグランジュ分解調整法を基礎にして解く。すなわち、この最適化問題の機械干渉禁止制約((4)式)と、仕掛かり品目の品切れ禁止制約((5)式)とをラグランジュ緩和した後に品目別に分解して、それぞれ部分最適化をすることと、各制約の摂動に応じたラグランジュ乗数の調整とを繰り返して、最適化と制約違反解消とを共に追求する。

【0048】

[1.2] 基本解法の特徴

基本解法の諸特徴の中で、後述する提案法と関連する特徴を掲げる。

【0049】

(1)モデル化に当たって、1.1節の(3)の原始オブジェクトを制御(あるいは情報)の最小単位として、実システムの挙動をありのままに記述する方法(後述の(2)式、(3)式)が採られ、離散化における丸めの誤差が入ることの他には、処理の自由度が人為的に制約される心配がなく、その結果、実行可能解の領域が大きく広がること。

【0050】

(2)各品目の仕掛かり推移方程式(後述の(2)式)を陽に取り扱うこと。

【0051】

(3)問題に含まれる、ロットサイズの決定、順序の決定、負荷の平準化、差立て(使用機械の決定)などの多様な異質の決定局面を意識しないで決定する(解から読み取る)ことができること。

【0052】

(4)各品目の処理のロットサイズは可変になる、すなわち、同じ品目であっても、状況に応じて計画対象期間の時点によってサイズが異なること。

【0053】

(5)各品目の処理とその品目を使って生み出される品目の処理との時間的な関係(位相)は重複あるいはその逆に間を置くことも含めて、品切れが生じない限り(仕掛かり品目の品切れ禁止制約)どのようであっても許されること。

【0054】

(6)上記(3)に述べた多様な異質の決定局面をすべて同時に全体最適志向で決定することができること。

【0055】

(7)分解調整法であるから、問題の規模が増えても計算に要する時間とメモリについては組合せ爆発を避けることができること。

【0056】

要するに、これらの基本解法の特徴は採りうるアクションの自由度を実際の問題におけると同じにして、全体最適志向で状況に応じて解を求めることができるための条件を満たしていることを示している。

【0057】

上述の基本概念、モデル、解法を総称して、Object Oriented Optimization Technologyオブジェクト指向最適化技術(O2O−テクノロジ)と呼ぶ。

【0058】

結局、基本解法においては、各品目に対して部分最適化問題が解かれることと、制約条件の充足のためのラグランジュ乗数の更新とが、予め決められた停止条件が満たされるまで反復される。ここに、部分最適化問題においては、その都度制約条件の充足のためのペナルティコスト(ラグランジュ乗数)の変化を配慮して、その品目の可変ロットサイズでの処理の計画が下される。

【0059】

[2] 納期遅れを許す問題の数理モデル

[2.1] 本問題のモデル化の考え方

本問題を基本解法に帰着させて解くためのモデル化の考え方を述べる。

【0060】

(1)計算上の計画対象期間の延長

ある工程の計画対象期間末における累積操業率が1を超えると予想される場合には、消化しきれない負荷が生じる危険が高い。ここに、累積操業率とは、その時点までの稼動時間と段取り時間の累積を累積工程能力で除した値である。そこで、その場合には、問題自体の計画対象期間についてはそのままにして、計算上の計画対象期間を、累積操業時間に余裕ができる程度にまで、延長する。そうでない場合(計画対象期間の途中では予想累積操業率の推移が1を超えるが、期間末においては1を超えない場合)には、それを変更しない。

【0061】

(2)実在庫の梯状在庫による記述

納期遅れのある実行可能解の梯状在庫を用いたモデル化における必要十分条件を明らかにして、それをモデル化する。基本解法においては、問題の加算分離可能性を保つために梯状在庫による問題の定式化がなされているから、この解についてもそれに沿ってモデル化がなされない限り基本解法が適用できない。

【0062】

そこで、まず、この解の実在庫を用いたモデルにおける必要条件に注目すれば、これは、最終品目(製品)に対しては負の在庫をもつが、仕掛かり品目に対しては仕掛かり不足の生じていない解である。なぜならば、製品が納期遅れを起こせば、それは、広く知られているように、未処理の受注残(backlog)として取り扱うことができるから、負の在庫と見做すことができる。一方、出荷品目を除く仕掛かり品目に対しては、それが品切れを起こせば、それを使って処理される品目が作れないから解は実行可能にならない。したがって、出荷品目を除く仕掛品目については品切れが許されない。さらに、出荷品目でもある仕掛品目については、出荷される数量に限って納期遅れを認めて受注残として取り扱うことが理論的には可能である。しかし、出荷される部分に対しては補修品のように出荷の優先順位が高いことが多いので、出荷品目でない仕掛り品目の場合と同様に品切れは許されないものとして取り扱う。

【0063】

次に、この条件を梯状在庫の概念を用いて再定式化する。最終品目(製品)に対しては、梯状在庫と実在庫とは同じであるから、在庫が負になることを認めることで片付く。しかし、仕掛かり品目(最終品目でない品目)に対しては、次のように考えることができる。最終品目のみでなく、それに使われている仕掛かり品目についても、最終品目の出荷時点までに処理が片付かなければ、仕掛かり品目の梯状在庫が不足して負になることは避けられない。そこで、仕掛かり品目の梯状在庫が負になることを認める。しかし、その品目の実在庫が負になることは、先に述べた理由によって、許されない。そこで、実在庫を梯状在庫によって定式化した後に、仕掛かりの実在庫の品切れ禁止制約(後述の(5)式)を置く。これらの取り扱いによって、納期遅れのある実行可能解の梯状在庫によるモデル化は解決する。

【0064】

(3)目的関数において納期遅れコストを付加する

これでモデルの拡張はできる。このモデルに対して、非実行可能解から始めてラグランジュ分解調整法の反復を逐次実行して解を実行可能解へ導いていくプロセス(後述の(1)式)は、納期遅れのないMIMPDLSSPに対する基本解法と何ら異ならない。

【0065】

[2.2] 数理モデル

本問題の数理モデルは基本的には、納期遅れの無い場合の問題を定式化した既存モデルと異ならない。本問題のモデルをまとめると、以下のように記述できる。

【数1】

【0066】

梯状在庫量の推移方程式

【数2】

【0067】

段取時間の推移方程式

【数3】

【0068】

機械干渉禁止制約

【数4】

【0069】

仕掛かり品目の実在庫の品切れ禁止制約

【数5】

【0070】

梯状在庫量の範囲

【数6】

【0071】

各種所要量の関係

【数7】

【0072】

すなわち、納期遅れのある多品目多段工程動的ロットサイズスケジューリング法は(2)式〜(6)式の制約条件の下で,(1)式の目的関数を最小化する問題である。

【0073】

記号の説明の前に、このモデルにおいて新しく追加された部分を説明する。先ず、(1)式の括弧( )内の第一項bikは基本モデルにおいては見られなかった項で不要な機械の使用を避けるための機械使用料に相当する。第二に、基本モデルにおける仕掛かり保管費の項が梯状在庫の符号に応じて、( )内の第三項と第四項のように別れたことである。第三に、(6)式の梯状在庫量の下限ximinを負の値にまで拡張したことである。

【0074】

続いて、記号の説明をする。

【0075】

(1)添字

i:品目または処理番号を表し,その集合をI={1,2,…,nI-1,nI}とする。ただし,i=0は市場(システムの外)を表す。

【0076】

k:機械を表し,その集合をK={1,2,…,nK-1,nK}とする。

【0077】

t:タイムスロット(以降tsと略記することもある)を表し,その集合をT={1,2,…,nT-1,nT}とする。

【0078】

(2)集合

A:仕掛かり品目の集合

K(i):品目iを処理することのできる機械の集合

M(k):機械kが処理できる品目の集合

P(i):品目iの先行直結品目(品目iに使われる品目)の集合

S(i):品目iの後続直結品目(品目iが使われる品目)の集合(空集合を含む)

(3)入力データ

bik:機械kにおける品目iの1タイムスロット当たりの機械使用料(所与)

cik:機械kにおける品目iの1回当たりの段取費用(所与)

di:品目iの1単位当たり1タイムスロット当たりの納期遅れペナルティ(所与)

hi:品目iの処理によって新たに付加される価値に対する1単位当たり1タイムスロット当たりの仕掛かり保管費、すなわち梯状在庫(仕掛かり)保管費(所与)

pik:機械kにおける1タイムスロット当たりの品目iの処理量(所与)

ri0t:品目iのタイムスロットtにおける外部需要あるいは出荷要求量(所与)

rijt:タイムスロットtにおいて品目jを生産するために使用される品目iの所要量

ri・t:品目iのタイムスロットtにおける部品展開後の所要量

simaxk:機械kにおける品目iに対する段取り時間(所与)

xi0:品目iのタイムスロットt=0における梯状在庫量,すなわち初期梯状在庫量

ximax:品目iの梯状在庫量の上限値(所与)

ximin:品目iの梯状在庫量の下限値(所与)

yi0:品目iのタイムスロットt=0における実在庫量,すなわち初期実在庫量(所与)

δi0k:機械kにおける品目iのt=0における処理の状態,すなわち初期値(所与)

ρij:品目j1単位当たりの品目iの所要量(所与)

(4)ラグランジュ乗数

μ・tk:機械kのタイムスロットtにおける機械干渉禁止制約(4)式に対応するラグランジュ乗数

μit:仕掛かり品目iのタイムスロットtにおける品切れ禁止制約(5)式に対応するラグランジュ乗数

(5)決定変数

δitk:タイムスロットtにおいて、機械kにより、品目iを処理するときに1をとり、その他の場合には0をとる0−1決定変数。

【数8】

【0079】

(6)状態変数

【数9】

【0080】

しかし、品目iが最終品目(製品)の場合には梯状在庫は実在庫と一致する。

【0081】

(7)その他

ν:計算の反復を表す番号

[2.3] ラグランジュ関数とその分解

ラグランジュ関数を次式に示す。

【数10】

【0082】

ラグランジュ関数の分解

【数11】

【0083】

部分最適化問題

したがって、ラグランジュ関数の最小化問題((1)式)は次のような部分最適化問題に分解することができる。

【数12】

【0084】

[3] 提案法及びその例解

[3.1] 提案法の構成

本提案法はラグランジュ分解調整(LDC:Lagrange Decomposition Coordination)法による基本解法の計算を途中で打ち切って、その中間結果(非実行可能解)を受け取り、この解から実行可能解を導出するためのヒューリスティクス解法へ切り替えるものである。

【0085】

定義:基本解法の計算打ち切りルール

この基本解法の計算打ち切りの評価式として、

機械干渉違反総タイムスロット数/(計算上の計画対象期間タイムスロット数×機械台数)と、

仕掛かり品目の総品切れタイムスロット数/(計算上の計画対象期間タイムスロット数×仕掛かり品目数)と、

を用い、これらの比が初めて共に予め定めたある値α(%)を下回ったときの反復νにおいて計算打ち切りを実施するものとする。

【0086】

定義:提案法H(α)法

基本解法を打ち切り、上記のルールを適用する解法を、以後、H(α)法と称することにする。

【0087】

したがって、提案法は(1)負荷の把握と計画対象期間の調整、(2)基本解法による最適化と制約充足の数値計算、(3)H(α)法による実行可能解の導出から成る。その構成と手順との関係を図1に示す。図1のステップS1の「負荷の把握と計画対象期間の調整」の手順を図2に示す。図1のステップS2の「基本手法による最適化と制約充足の数値計算」の手順を図3に示す。図1のステップS3の「H(α)法による実行可能解の導出」の手順を図4に示す。

【0088】

[3.2] 解法の手順と例解

以下に解法の手順(流れ)を示す。H(α)法の手順、したがって、基本解法の解(非実行可能解)を初期解とするヒューリスティクスについては、様々な解法が考えられる。

【0089】

説明の便宜を考慮して、例解を括弧( )内に併記する。例解の工程フローを図5に、さらに、計算の結果については、図6から図11に示す。

【0090】

ステップS11:問題の入力データ一式を登録して、前処理によりスケジュール生成の計算に必要なデータ一式を用意する。

【0091】

(1)品目j1単位当たりの品目iの所要量ρij(表1)

(2)生産技術データ(1タイムスロット当たりの処理量pik、段取時間simaxk、段取費用cik、機械使用料bik)(表2の各欄の4つの数値が左から順に処理量、段取時間、段取費用、機械使用料を示す)

(3)初期実在庫量yi0、仕掛かり保管費hi、納期遅れペナルティdi、外部需要ri0t(表3)

(4)初期梯状在庫量xi0、梯状在庫量の下限値ximin、上限値ximax、部品展開後の所要量ri t(表4)

【表1】

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【0095】

表1の品目j1単位当たりの品目iの所要量ρijと表2の生産技術データについては、データを読み込む。表4の部品展開後の所要量ri・tは表3の外部需要ri0tに対して、(7)式、(8)式を用いて算出する。

【0096】

ステップS12:システムパラメータ一式を設定する。

【0097】

(1)タイムスロット(ts):(1ts=30分)

(2)計画対象期間:スケジューリング立案期間(240tsとする。ここに、240tsは1tsを30分、1日の実働時間を24時間、5日間を計画対象期間として算出した値である。)

(3)基本解法におけるLDC法の計算打ち切りの基準値α:(例えば3%とする。制約違反件数の減少状況に応じて、再設定する場合もある。)

ステップS13:最適化問題の基本解法における反復計算を一回だけ行う。

【0098】

これは、入力データから、機械干渉、仕掛かり不足などの実行可能性を無視して、品目別の部分最適化のみを考慮した解に基づいて、機械別、タイムスロット別負荷の状況を把握するための基礎データを得ることが目的である。(ximin=0、nT=240とし、さらに、すべてのラグランジュ乗数を0とおいて、すべてのiについて(13)式を1回だけ(反復回数ν=1)解いてすべてのi、t、kの解を得る。)

ステップS14:累積操業率グラフを作成して表示する。オペレータはこのグラフを見て、必要ならば計算上の計画対象期間を延長し、計画対象期間の再設定をする(2.1節(1)を参照)。ここまでの手順で前処理が終わる。(例えば、図6に示すように、240tsの(1)計画対象期間を、24ts(半日)延長して、264ts((2)計算上の計画対象期間)とする。)

ステップS21:延長された期間に対して各制約に対する違反件数比が共にαを下回るまで基本解法(LDC法:(13)式を計算する)を反復実施する。図7の(a)から(f)に示すように、各制約に対する違反件数比が共にαを下回った計算の反復回数νにおいて、LDC法の計算を打ち切り、H(α)法へ切換える。

【0099】

ステップS3:ヒューリスティクスによって実行可能解を生成する。ここでは、最初に機械干渉を解消して、続いて機械干渉を避けながら、仕掛かり不足を解消させる。

【0100】

ステップS31:ステップS21の結果から、すべての品目i、すべての機械k、すべてのタイムスロットtに対して、解(決定変数)δitkの値(実行可能解の場合は1か0)を読み取る。

【数13】

【0101】

(2)解δitkを用いて、機械別にすべての遊休時間の開始時点と終了時点を把握する。これも(1)式と同様に数式による記述ができる。

【数14】

【0102】

ステップS32:機械干渉箇所を特定する。

【0103】

(1)機械干渉禁止制約((4)式)は左辺の値が1以下であることを示し、左辺の値が2以上となるロット(δitk集合)が制約違反箇所である。これにより、システムが解δitkに基づいて(4)式より機械別、品目別に機械干渉を起こしているロット、および干渉を起こしている期間を特定することができる。

【0104】

ステップS33:機械干渉を解消する。

【0105】

(1)機械干渉を起こしているロットを、状況に応じて、バックワード法、フォワード法等により移動して、機械干渉を解消する。ステップS32で機械干渉を起こしているロットとその期間が特定されているので、ステップS33ではシステムが機械干渉を起こしているロットを選び出し、そのロットをバックワード法(時間軸上で見た場合、後ろへシフトさせる)、あるいはフォワード法(時間軸上で見た場合、前へシフトさせる)によって移動させることによって機械干渉を解消することができる。

【0106】

(2)機械干渉解消後はそのロット順序を基本的に保ちながら、以後の各手順を行う。

【0107】

ステップS34:仕掛かり品目の品切れ箇所を特定する。

【0108】

(1)仕掛かり品目の実在庫の品切れ禁止制約((5)式)は左辺の値が負であることを示し、左辺の値が正になるロットが制約違反箇所である。これにより、システムが品目iのタイムスロットtにおける梯状在庫量xitに基づいて、(5)式より品目別に品切れを起こしているロット、および品切れを起こしている期間を特定することができる。

【0109】

ステップS35:仕掛かり品目の品切れ箇所を解消させる。

【0110】

(1)仕掛かり不足を起こしている品目のロットを早める、あるいは遅らせる。

【0111】

(2)あるいは、そのロットと一つ前のロットの順序を入れ替える。

【0112】

(3)さらに、後続直結品目のロット処理を遅らせるなどにより状況に応じて処置を取る。ステップS34で仕掛かり品目の品切れ箇所とその期間が特定されているので、ステップS35ではシステムが品切れを起こしているロットを選び出し、梯状在庫量xitに基づいてxitのマイナスの箇所が無くなるように、(1)から(3)を実施することにより仕掛かり品目の品切れ箇所を解消することができる。xitのマイナスの箇所とは、その品目i、タイムスロットtにおいて品切れを起こしている箇所である。xitは0以上でなければ実行可能解ではなく、xitにマイナスの箇所があると実行可能解ではない。

【0113】

ステップS36:納期遅れスケジュール結果の保存と出力をする。

【0114】

すべての制約違反が解消されたら、計画対象期間にわたる品目別在庫推移グラフ及び機械別品目別ガントチャートデータを作成し、メモリに保存する(図8、図9)。

【0115】

ステップS37:納期遅れ箇所を確認する。

【0116】

品目別在庫推移グラフ及び機械別品目別ガントチャートデータを表示し、オペレータが納期遅れ品目とその期間を確認する。納期遅れが許容されない期間となっている場合は、ステップS11の入力データの一部、具体的には、表2の段取費用、表3の仕掛かり在庫保管費、外部需要を変更して解きなおす。あるいは、ステップS12のシステムパラメータの一部、具体的には,計画対象期間、制約違反件数比αを変更して解きなおす。なお、ステップS11、S12の変更はかならずしも両方ともこの順番に変更する必要は無く、得られた解の状況に応じて何れか一方のみでも良いし、先ずステップS11(またはS12)のデータ(またはシステムパラメータ)を変更して解きなおし、オペレータの納得いく解が得られなかった場合は、さらにステップS12(またはS11)のシステムパラメータ(またはデータ)を変更して解きなおせばよい。

【0117】

[4] 例解の結果と考察

[4.1] 例解の結果

順を追って例解に対する計算の過程とその結果を説明する。

【0118】

(1)入力データ

図5は例解に用いられた数値例に対する生産システムの工程フローである。8台の機械(機械1〜機械8)によって20品目(図5の丸数字)を処理しているが、工程間のフロー及び品目構成はそれなりに複雑である。例えば、品目14、6、2のように逆流(通常は左から出荷側の右へ流れるが、出荷側から左へ逆流する)がある、あるいは品目17、18のように同一の機械7が繰り返し使われる、さらに、2つの品目9、10から1つの品目16が作られる、あるいは、品目5は2つの品目8、10へ使われる、さらにまた、品目3、4、5等々に代替ラインが存在するなどの様に製品構成、工程編成等々に関しても、現実にも起きうる構造をほぼすべて反映している。例えば、品目3は機械1と機械2で処理され、品目4は機械2と機械3で処理され、品目5は機械2と機械3で処理されているが、一つの品目を複数の機械で処理が可能な場合、それらを代替ラインと呼ぶ。

【0119】

表1から表4はステップS11で使われる。表3のタイムスロット240の外部需要には、計画対象期間末における持ち越し在庫量が含まれている。これは次期計画対象期間の初期実在庫量に相当する。表2の段取り費用cikと表3の仕掛かり保管費hiについては、標準原価あるいは政策的費用の意味合いがある。したがって、段取り回数を減らすために段取り費用を増やす、あるいは仕掛かりを減らす意図で保管費を増やすなどのように、数値計算の過程でこれらの値を試行錯誤により修正することができる。

【0120】

(2)各機械の累積操業率グラフと計画対象期間の修正

図6はステップS13により基本解法を一回だけ回して差立てられたときの負荷状況に対する累積操業率グラフ(ステップS14で作成)である。機械7の期間末の累積操業率が100%を超えているので、計算上の計画対象期間を264tsまで延長した。必要に応じて、ステップS13、S14を繰り返し、計画対象期間の再設定を行うことができる。

【0121】

(3)LDC法の計算過程

図7はステップS21でLDC法により(13)式を解が収束するまで反復させたときの制約(機械干渉禁止制約(4)式と、仕掛り品目在庫の品切れ禁止制約(5)式)違反数の推移である。図の黒い線が機械干渉禁止制約((4)式)の推移を示し、灰色の線が仕掛り品目在庫の品切れ禁止制約((5)式)の推移を示す。(a)から(e)は計算の打ち切り時点を、(f)はLDC法のみで実行可能解を算出した時点を示す。図10(a)、(b)はそれぞれ、LDC法のみで実行可能解を算出したとき、すなわちH(0)法、ν=8882(図7の(f))の機械別、品目別のタイムスロット別のラグランジュ乗数(禁止制約(4)式、(5)式に対応するラグランジュ乗数μ・tkとμit)値である。

【0122】

ラグランジュ乗数は制約に対する双対コスト、すなわち、影の価格(shadow price)を表すことが知られている。したがって、これらのグラフから、何時、どの機械とどの品目に対して資源が不足し、調整が難航しているかの様子が概観できる。すなわち、図10(a)から、計画対象期間全般にわたって機械7に高い負荷が掛っており、その機械の干渉を解消させることが困難であったことがわかる。一方、図10(b)からは、各品目に対するラグランジュ乗数の推移に周期性があることが読み取れる。

【0123】

これには二つ理由がある。第一は、入力データにおける毎日の出荷要求時点(表3の外部需要がある時点)が日によって変わらないで、それが丁度ラグランジュ乗数のグラフの山に対応していることによる。第二は、本発明においては前処理の段階でオフセット(手番)を考慮しないで所要量を出荷要求時点に対して展開し、それらを提案法のH(α)法自体が自動調整して品目間の処理の位相を決定する仕組みを内包しているために、どの品目についても出荷要求時点にラグランジュ乗数値のグラフの山が来ることによる。

【0124】

(4)LDC法の反復に伴う累積操業率グラフの変化から見た提案法の納期遅れスケジューリング効果

図11(a)は計算打ち切り基準α=3(%)、つまりH(3)法、ν=2959で計算を打ち切ったときの累積操業率グラフ(非実行可能解)であり、図11(b)はH(3)法、ν=2959からヒューリスティクスを用いて実行可能解を算出したときの累積操業率グラフである。図11(a)では機械5は15ts付近で、機械7は7tsから32ts間、179tsから264ts間で累積操業率が100%を越えている。ヒューリスティクスを用いて実行可能解を算出したときの図11(b)では、すべての機械について累積操業率は100%以下に抑えられている。また、図11(c)はH(0)法、ν=8822で実行可能解が算出されたときの累積操業率グラフであって、こちらも同様に100%以下となっている。これは、本発明が、納期遅れスケジューリングに効いていることを示唆している。すなわち、その原理が有効に働いて、納期遅れを認めて工程能力を超える負荷の処理が先送りされている。また、一部に他の機械への処理の移動によって負荷調整が行われている。

【0125】

(5)納期遅れスケジュール結果の例

図8(a)はH(3)法、ν=2959からヒューリスティクスを用いて実行可能解を算出したときの品目別在庫推移グラフ、図8(b)はそのときの機械別品目別ガントチャートを示す。図9(a)はH(0)法、ν=8822で実行可能解を算出したときの品目別在庫推移グラフ、図9(b)はそのときの機械別品目別ガントチャートを示す。

【0126】

図8(a)、図9(a)は計画対象期間における品目別の在庫推移を図示したものである。図8(a)の在庫推移グラフから、4つの最終品目で合計14箇所(納期遅れ総タイムスロット数は189)の納期遅れが発生していることがわかる。すなわち、品目16については4箇所(ts=48〜56、ts=144〜166、ts=192〜195、ts=240〜248)、品目18については2箇所(ts=192〜225、ts=240〜261)であり、品目19、20についても納期遅れが見られる。

【0127】

図8(b)、図9(b)のガントチャートから、機械k、品目i、タイムスロットtの状態は、すべて読み取ることができる。例えば、図8(b)の品目19に注目すれば、機械7と機械8で処理され、ロットサイズは可変である。また、両機械にはほとんど遊休がないことが分かる。

【0128】

その他のH(α)法の結果については、いずれも同じような傾向を示すので、説明の便宜上最終結果のみの統計データを表5に掲げる。

【表5】

【0129】

(6)LDC法及びH(α)法の比較

表5は(1)式の目的関数値とその内訳に関する比較である。LDC法による結果と異なるαに対するH(α)法の結果との間に大きな差異は見られない。

【0130】

最後に、納期遅れの解の合理性を評価するために、次式(14)によって納期遅れ対応後の機械別操業率と称する指標を定義する。

【数15】

【0131】

図11の例においては、機械7と機械8がボトルネック工程である。そこで、表6には機械7と機械8についてのみ、結果を掲げている。これらの結果から、次の特徴が見られる。第一に、LDC法の打ち切り基準値αの変化に対しては大差がない。第二に、機械の遊休がほぼ極限まで下げられており、したがって、納期遅れは避けられないものの、納期遅れの少ない合理的な解が得られていると判断できる。第三に、納期遅れ総タイムスロット数については多少変動が見られるが、これは解法に伴う誤差変動によるものと考えられる。

【表6】

【0132】

図12は本発明の一実施形態に係る多品目多工程ロットサイズスケジューリング装置の構成を示す。このスケジューリング装置は多工程から成る生産システムにおいて多様な注文を複数の品目に分類して切り換え生産をするためのスケジューリング(多品目多工程ロットサイズスケジューリング)の有する問題、つまり高次元時間最適化問題を解いて最適スケジュール(最適生産スケジュール)を決定するものである。この装置は全体を制御するCPU102、当該CPU102が実行する最適化スケジューリングプログラム118を含む各種プログラム及びデータ等が記憶される主メモリ104とを備えている。本装置はまた、外部記憶装置としての例えば磁気ディスク装置(以下、HDDと称する)112と、記録媒体としての例えばCD−ROM116に予め格納されている情報を計算機内に読み込むことが可能なCD−ROM装置106とを有している。この例では、CD−ROM116には、上述した複数の工程(多工程)、多機械(多設備)で複数の品目を生産する生産システムにおける多品目多工程ロットサイズスケジューリングを行うための最適化スケジューリングプログラム118が予め格納されている。この最適化スケジューリングプログラム118はCD−ROM装置106によりCD−ROM116から計算機内に読み込まれて、HDD112に格納(インストール)されていものとする。CPU102がHDD112から最適化スケジューリングプログラム118を主メモリ104上に読み込んで当該プログラム118を実行することにより、図1に示したフローチャートに従ったスケジューリング方法が実現される。

【0133】

本装置は更に、入力装置としてのキーボード108と、表示用の出力装置としてのディスプレイ110とを有している。CPU102、主メモリ104、HDD112、CD−ROM装置106、キーボード108及びディスプレイ110はシステムバス114により相互接続されている。

【0134】

[4.2] 考察と検証

上述した例解の結果を考察して本発明の有効性を検証する。

【0135】

(1)なぜH(α)法によって納期遅れのある実行可能解を導くことができるか

LDC法はラグランジュ緩和法の一つである。ラグランジュ緩和法が制約を満たすための効果的な方法であることは広く知られている。しかし、乗数の更新は他の乗数の更新とは独立になされる。制約付きの最適化問題が連続で凸である場合には、そのような取り扱いによっても最適解へ収束することが保証されている。

【0136】

ところが、スケジューリング問題においては、この種の数学的に収束を保証するための性質は成り立たない。したがって、他の乗数と独立に乗数の更新を行うラグランジュ緩和法によって解の収束を期待することには無理がある。

本問題においては、各機械k、タイムスロットtに対して機械干渉禁止制約(4)式に対応するラグランジュ乗数μ・tkが、あるいは各品目i、タイムスロットtに対して品切れ禁止制約(5)式に対応するラグランジュ乗数μitが、それぞれ、その他のラグランジュ乗数とは独立に更新される。このことは、それぞれある機械kとタイムスロットtに対する機械干渉違反を解消する際に、近隣の機械干渉の状況を利用しないで処置をとる、あるいはある品目iとタイムスロットtに対する仕掛かり品の品切れを解消する際に、近隣の仕掛かり品の品切れの情報を利用しないことを指す。

【0137】

そこで、この欠陥を解消するための容易な方法として、近傍の情報を利用して納期遅れのある実行可能解を生成するために状況に応じてバックワード法、フォワード法を併用するヒューリスティクス(H(α)法)を提案した。しかし、ヒューリスティクスの適用は既に反復打ち切り時における各制約の違反件数百分比αが十分に下がった段階での解の微調整であるから、目的関数値に与える影響は少なくて済み、納期遅れのある実行可能解を求めることができる。

【0138】

(2)なぜ合理的な(無駄な納期遅れの無い)解が得られるか

4.1節(6)で述べたとおり、納期遅れを来している工程の機械に対しては、納期遅れ対応後の機械別操業率がLDC法のみでなく反復打ち切り時における各制約の違反件数百分比αが5%以下の幅広い範囲に対しても、H(α)法が高い評価値を示した。

【0139】

それには次の三つの理由が考えられる。第一に、目的関数において遅れの発生に対して遅れコストが設定されていることである。したがって、できる限り遅れを発生させない力が働く。第二に、どの品目に対しても部品展開の段階でオフセット(手番)を0として取り扱っており、提案法には工程リードタイムの概念が無いので、仕掛かり品目が品切れを来さない限りその品目を作るための処理とそれを使ってなされる処理の位相を、同期化も含めて、近づけることができる。すなわち、計画対象期間内の処理を密にすることができる。第三に、ロットサイズ固定、リードタイム固定などの人為的な制約が置かれていないので、状況に応じてロットサイズを可変にすることができる。すなわち、解法自体に大きな処理の間の隙間を埋める力が働くと考えられる。

【0140】

以上説明したように本発明では納期遅れを許して実行可能解を求めるための多品目多段工程動的ロットサイズスケジューリング問題を納期遅れのない場合の解法に帰着させて解いた。これは大別して次の三つの付加的段階から構成される。先ず、計画対象期間末における累積負荷が累積工程能力を超える場合には、必要な工程能力を確保するために、計算上の計画対象期間を延長する。さらに、納期遅れの解を許すように、解の空間を拡張する。最後に、基本モデルの目的関数に納期遅れペナルティの項を追加する。

【0141】

数値計算については、ラグランジュ分解調整法にヒューリスティクスを併用する方法を用いた。

【0142】

なお、この発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施形態に亘る構成要素を適宜組み合せてもよい。

【0143】

また、本発明はコンピュータに所定の手段を実行させるため、コンピュータを所定の手段として機能させるため、コンピュータに所定の機能を実現させるため、あるいはプログラムを記録したコンピュータ読取り可能な記録媒体としても実施することもできる。

【図面の簡単な説明】

【0144】

【図1】本発明の一実施形態による多品目多段工程動的ロットサイズスケジューリング方法の構成を示す図。

【図2】図1のステップS1の「負荷の把握と計画対象期間の調整」の手順を示す図。

【図3】図1のステップS2の「基本手法による最適化と制約充足の数値計算」の手順を示す図。

【図4】図1のステップS3の「H(α)法による実行可能解の導出」の手順を示す図。

【図5】例解の工程フローを示す図。

【図6】反復回数ν=1のときの累積操業率グラフを示す図。

【図7】制約違反件数の推移を示す図。

【図8】計画対象期間にわたる品目別在庫推移グラフ及び機械別品目別ガントチャートデータを示す図。

【図9】計画対象期間にわたる品目別在庫推移グラフ及び機械別品目別ガントチャートデータを示す図。

【図10】機械別タイムスロット別、品目別タイムスロット別のラグランジュ乗数値を示す図。

【図11】計算を打ち切ったときの累積操業率グラフ(非実行可能解)、打ち切り後ヒューリスティクスを用いて実行可能解を算出したときの累積操業率グラフ、H(0)法で実行可能解が算出されたときの累積操業率グラフを示す図。

【図12】本発明の一実施形態による多品目多段工程動的ロットサイズスケジューリング装置の構成を示す図。

【符号の説明】

【0145】

102…CPU、104…主メモリ、106…CD−ROM装置、108…キーボード、110…ディスプレイ、112…HDD、114…システムバス、116…CD−ROM、118…最適化スケジューリングプログラム。

【特許請求の範囲】

【請求項1】

複数の品目を複数の機械により複数の工程で生産する多品目多段工程生産システムに適用される生産スケジュールをコンピュータにより生成する多品目多段工程動的ロットサイズスケジューリング方法において、

計画対象期間を複数のタイムスロットに分割し、

機械と品目とがタイムスロットにおいて処理中であるか否かの関係を0−1決定変数を用いて表わし、

各品目の処理とそれに伴う仕掛かりの推移を前記決定変数及び段取りの残り時間を用いた仕掛かり推移方程式で記述し、

段取りの残り時間の推移を段取り推移方程式で記述し、

仕掛かり量の下限を負の値とし、納期遅れコストを考慮した前記仕掛かり推移方程式と前記段取り推移方程式とに関する目的関数を機械干渉、仕掛かり不足を無視して品目別の部分最適化を行い、全ての品目、タイムスロット、機械についての前記決定変数を求め、

計画対象期間末における累積操業率が1を超える場合は、オペレータに計算上の計画対象期間を延長させ、

延長された計画対象期間について機械干渉禁止制約と仕掛かり品目の実在庫の品切れ禁止制約が所定の条件を満たすまでラグランジュ分解調整法により前記目的関数を最適化し非実行可能解を求め、

実行不可能解を初期解として機械干渉を解消し、続いて仕掛かり不足を解消させるヒューリスティクスにより納期遅れを許した実行可能解を求めることを特徴とする多品目多段工程動的ロットサイズスケジューリング方法。

【請求項2】

前記実行可能解を求めるステップは、

全ての品目、機械、タイムスロットに対して、決定変数の値を読み取り、

決定変数と機械干渉制約とに基づいて機械干渉箇所を特定し、

機械干渉を起こしているロットをバックワード法、フォワード法等により移動して機械干渉を解消し、

決定変数と品切れ禁止制約とに基づいて仕掛かり品目の品切れ箇所を特定し、

仕掛かり不足を起こしている品目のロットを早める、遅らせる、そのロットと一つ前のロットの順序を入れ替える、あるいは後続直結品目のロット処理を遅らせることにより仕掛かり品目の品切れ箇所を解消することを特徴とする請求項1記載の多品目多段工程動的ロットサイズスケジューリング方法。

【請求項3】

前記仕掛かりは対象在庫点にある在庫と、当該在庫点から消費者に最も近い在庫点までの間に滞留している在庫とを含むことを特徴とする請求項1または請求項2記載の多品目多段工程動的ロットサイズスケジューリング方法。

【請求項4】

複数の品目を複数の機械により複数の工程で生産する多品目多段工程生産システムに適用される生産スケジュールをコンピュータにより生成する多品目多段工程動的ロットサイズスケジューリング装置において、

計画対象期間を複数のタイムスロットに分割し、機械と品目とがタイムスロットにおいて処理中であるか否かの関係を0−1決定変数を用いて表わし、各品目の処理とそれに伴う仕掛かりの推移を前記決定変数及び段取りの残り時間を用いた仕掛かり推移方程式で記述し、段取りの残り時間の推移を段取り推移方程式で記述し、仕掛かり量の下限を負の値とし、納期遅れコストを考慮した前記仕掛かり推移方程式と前記段取り推移方程式とに関する目的関数を機械干渉、仕掛かり不足を無視して品目別の部分最適化を行い、全ての品目、タイムスロット、機械についての前記決定変数を求める手段と、

計画対象期間末における累積操業率が1を超える場合は、オペレータに計算上の計画対象期間を延長させる手段と、

延長された計画対象期間について機械干渉禁止制約と仕掛かり品目の実在庫の品切れ禁止制約が所定の条件を満たすまでラグランジュ分解調整法により前記目的関数を最適化し非実行可能解を求める手段と、

実行不可能解を初期解として機械干渉を解消し、続いて仕掛かり不足を解消させるヒューリスティクスにより納期遅れを許した実行可能解を求める手段と、

を具備することを特徴とする多品目多段工程動的ロットサイズスケジューリング装置。

【請求項5】

前記実行可能解を求める手段は、

全ての品目、機械、タイムスロットに対して、決定変数の値を読み取る手段と、

決定変数と機械干渉制約とに基づいて機械干渉箇所を特定する手段と、

機械干渉を起こしているロットをバックワード法、フォワード法等により移動して機械干渉を解消する手段と、

決定変数と品切れ禁止制約とに基づいて仕掛かり品目の品切れ箇所を特定する手段と、

仕掛かり不足を起こしている品目のロットを早める、遅らせる、そのロットと一つ前のロットの順序を入れ替える、あるいは後続直結品目のロット処理を遅らせることにより仕掛かり品目の品切れ箇所を解消する手段と、

を具備することを特徴とする請求項4記載の多品目多段工程動的ロットサイズスケジューリング装置。

【請求項6】

前記仕掛かりは対象在庫点にある在庫と、当該在庫点から消費者に最も近い在庫点までの間に滞留している在庫とを含むことを特徴とする請求項4または請求項5記載の多品目多段工程動的ロットサイズスケジューリング装置。

【請求項1】

複数の品目を複数の機械により複数の工程で生産する多品目多段工程生産システムに適用される生産スケジュールをコンピュータにより生成する多品目多段工程動的ロットサイズスケジューリング方法において、

計画対象期間を複数のタイムスロットに分割し、

機械と品目とがタイムスロットにおいて処理中であるか否かの関係を0−1決定変数を用いて表わし、

各品目の処理とそれに伴う仕掛かりの推移を前記決定変数及び段取りの残り時間を用いた仕掛かり推移方程式で記述し、

段取りの残り時間の推移を段取り推移方程式で記述し、

仕掛かり量の下限を負の値とし、納期遅れコストを考慮した前記仕掛かり推移方程式と前記段取り推移方程式とに関する目的関数を機械干渉、仕掛かり不足を無視して品目別の部分最適化を行い、全ての品目、タイムスロット、機械についての前記決定変数を求め、

計画対象期間末における累積操業率が1を超える場合は、オペレータに計算上の計画対象期間を延長させ、

延長された計画対象期間について機械干渉禁止制約と仕掛かり品目の実在庫の品切れ禁止制約が所定の条件を満たすまでラグランジュ分解調整法により前記目的関数を最適化し非実行可能解を求め、

実行不可能解を初期解として機械干渉を解消し、続いて仕掛かり不足を解消させるヒューリスティクスにより納期遅れを許した実行可能解を求めることを特徴とする多品目多段工程動的ロットサイズスケジューリング方法。

【請求項2】

前記実行可能解を求めるステップは、

全ての品目、機械、タイムスロットに対して、決定変数の値を読み取り、

決定変数と機械干渉制約とに基づいて機械干渉箇所を特定し、

機械干渉を起こしているロットをバックワード法、フォワード法等により移動して機械干渉を解消し、

決定変数と品切れ禁止制約とに基づいて仕掛かり品目の品切れ箇所を特定し、

仕掛かり不足を起こしている品目のロットを早める、遅らせる、そのロットと一つ前のロットの順序を入れ替える、あるいは後続直結品目のロット処理を遅らせることにより仕掛かり品目の品切れ箇所を解消することを特徴とする請求項1記載の多品目多段工程動的ロットサイズスケジューリング方法。

【請求項3】

前記仕掛かりは対象在庫点にある在庫と、当該在庫点から消費者に最も近い在庫点までの間に滞留している在庫とを含むことを特徴とする請求項1または請求項2記載の多品目多段工程動的ロットサイズスケジューリング方法。

【請求項4】

複数の品目を複数の機械により複数の工程で生産する多品目多段工程生産システムに適用される生産スケジュールをコンピュータにより生成する多品目多段工程動的ロットサイズスケジューリング装置において、

計画対象期間を複数のタイムスロットに分割し、機械と品目とがタイムスロットにおいて処理中であるか否かの関係を0−1決定変数を用いて表わし、各品目の処理とそれに伴う仕掛かりの推移を前記決定変数及び段取りの残り時間を用いた仕掛かり推移方程式で記述し、段取りの残り時間の推移を段取り推移方程式で記述し、仕掛かり量の下限を負の値とし、納期遅れコストを考慮した前記仕掛かり推移方程式と前記段取り推移方程式とに関する目的関数を機械干渉、仕掛かり不足を無視して品目別の部分最適化を行い、全ての品目、タイムスロット、機械についての前記決定変数を求める手段と、

計画対象期間末における累積操業率が1を超える場合は、オペレータに計算上の計画対象期間を延長させる手段と、

延長された計画対象期間について機械干渉禁止制約と仕掛かり品目の実在庫の品切れ禁止制約が所定の条件を満たすまでラグランジュ分解調整法により前記目的関数を最適化し非実行可能解を求める手段と、

実行不可能解を初期解として機械干渉を解消し、続いて仕掛かり不足を解消させるヒューリスティクスにより納期遅れを許した実行可能解を求める手段と、

を具備することを特徴とする多品目多段工程動的ロットサイズスケジューリング装置。

【請求項5】

前記実行可能解を求める手段は、

全ての品目、機械、タイムスロットに対して、決定変数の値を読み取る手段と、

決定変数と機械干渉制約とに基づいて機械干渉箇所を特定する手段と、

機械干渉を起こしているロットをバックワード法、フォワード法等により移動して機械干渉を解消する手段と、

決定変数と品切れ禁止制約とに基づいて仕掛かり品目の品切れ箇所を特定する手段と、

仕掛かり不足を起こしている品目のロットを早める、遅らせる、そのロットと一つ前のロットの順序を入れ替える、あるいは後続直結品目のロット処理を遅らせることにより仕掛かり品目の品切れ箇所を解消する手段と、

を具備することを特徴とする請求項4記載の多品目多段工程動的ロットサイズスケジューリング装置。

【請求項6】

前記仕掛かりは対象在庫点にある在庫と、当該在庫点から消費者に最も近い在庫点までの間に滞留している在庫とを含むことを特徴とする請求項4または請求項5記載の多品目多段工程動的ロットサイズスケジューリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−258863(P2009−258863A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−105138(P2008−105138)

【出願日】平成20年4月14日(2008.4.14)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年4月14日(2008.4.14)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

[ Back to top ]