多孔体およびその製造方法

【課題】多孔質の支持体と、この支持体の穴内のナノファイバー分散体からなり、圧力損失が低く、捕集効率の高い、新規な多孔体を提供する。

【解決手段】数平均直径が1nm〜500nmであるナノファイバーが分散したものが、支持体の穴内に3次元に分散した網目構造を有し、網目構造の微細孔の最大孔径が10μm以下、かつ圧力損失が300Pa以下であることを特徴とする微細孔が連通している多孔体。

【解決手段】数平均直径が1nm〜500nmであるナノファイバーが分散したものが、支持体の穴内に3次元に分散した網目構造を有し、網目構造の微細孔の最大孔径が10μm以下、かつ圧力損失が300Pa以下であることを特徴とする微細孔が連通している多孔体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、支持体の穴内にナノファイバー分散体を3次元に配した多孔体およびその製造方法に関する。

【背景技術】

【0002】

繊維基材を利用したフィルターはマスクなどの生活資材用途からエアフィルター、液体フィルターなどの産業用途や血液フィルターなどのメディカル用途まで幅広く利用されている。このようなフィルターの要求性能は大きく二つ有り、一つ目は微粒子(濾過物)の捕捉効率であり、二つ目は被濾過物である気体や液体をフィルターに流した時の圧力損失である。

【0003】

まず、微粒子の捕捉効率は、一般にフィルターに無数に存在する微細孔の孔径を小さくするほど向上することが知られている。このため、より細い繊維を利用することが検討されてきた。

【0004】

しかしながら、より細い繊維を利用して微細孔径を小さくしていくと、今度は気体や液体などの被濾過物がフィルターを通過しにくくなったり、すぐに目詰まりしてしまい、フィルターの初期の圧力損失の増大により、単位時間あたりの濾過の処理量が抑制されたり、経時での圧力損失の著しい増加により、フィルターの寿命を著しく短くしてしまうというフィルターとしての致命的な問題があった。

【0005】

このため、微細孔径が均一で微細孔径をより小さくしながらも、フィルターの圧力損失を抑制するための様々な検討がなされてきた。また、フィルターの網目構造を2次元ではなく3次元にし、フィルターの捕集量を向上させ、目詰まりを起こしにくくすることも検討されている。例えば、太繊度の繊維で3次元的な骨格を組み、その骨格繊維間に極細繊維を3次元的に配する方法が挙げられる。

【0006】

上記方法の具体例を挙げると、熱可塑性ポリマーからなるナノレベルの繊維を支持体の穴内に網目に配した構造体を得る技術として、ナノファイバー分散液を多孔質の支持体に付着させた後、分散媒を乾燥除去する方法がある(特許文献1)。この方法によれば、支持体中の孔内にナノファイバーを網目に配することができるが、分散媒を乾燥除去する際に、ナノファイバーが分散媒と共に孔の壁面にマイグレートして、支持体中の穴径の大きな穴の中央部には網目構造が生成されないことがあり、均一な3次元網目構造が形成されない。つまり、微孔径の大きい部分ができてしまうことがあり、フィルターとして用いると、微孔径の大きい部分が微粒子を捕捉できない欠陥となってしまうという可能性があった。また、そのような微孔径の大きい部分が生成しないほどナノファイバー付着量を増量すると、今度は全体的に網目構造の微細孔径が小さくなりすぎて、圧力損失が大きくなり過ぎてしまうという問題があった。

一方、酢酸菌によりセルロースを産生させてセルロース・ナノファイバーをポリエステルの極細繊維不織布上に網目に配した構造を作るという方法(特許文献2)も提案されているが、該方法は生産性が低すぎて、工業的な利用は困難であった。

【特許文献1】特開2005−330639号公報

【特許文献2】WO97/23266号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、支持体の孔内にナノファイバー分散体を3次元に配し、微粒子の捕集効率、通気度が高い微細孔が連通している多孔体を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は主として次の構成からなる、すなわち、本発明は数平均直径が1nm〜500nmであるナノファイバーが、支持体の穴内に3次元に分散した均一な網目構造を有しており、低圧損、高捕集効率である微細孔が連通した多孔体を提供するものである。また、数平均直径が1nm〜500nmであるナノファイバーを分散媒中に分散させてナノファイバー分散液となし、これを支持体に付着させて、凍結乾燥によって分散媒を除去することを特徴とする多孔体の製造方法である。

【発明の効果】

【0009】

本発明に係る微細孔が連通している多孔体は3次元的な構造であり、微細孔が均一で小さく、圧力損失が小さいため、高性能かつ長寿命フィルターとして利用することができる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明に係る微細孔が連通している多孔体について、望ましい実施の形態とともに詳細に説明する。

【0011】

本発明の微細孔が連通している多孔体とは、3次元の構造体内部に微細な細孔(以下、微細孔ということがある。また、微細孔の孔径を微細孔径という)を有しており、その微細孔が連続して貫通している構造体のことである。

【0012】

本明細書で言うナノファイバーとは、直径が1nm〜1000nm(1μm)の範囲内にある単繊維のことで、繊維長や断面形状などには限定が無いものである。

【0013】

本発明においては、特にナノファイバーの数平均直径は1nm〜500nmであることが重要である。これにより繊維として求められる絶対強力が得られ、また、繊維が構造体中で分散し易くなるため、微細孔が連通した多孔体(以下、連通微多孔体ということがある)を得やすいといった利点がある。例えばナノファイバーを用いた連通微多孔体をフィルターとして用いたときに、濾過物が衝突しても繊維が切れることを抑制しながら、微細孔径を充分小さくしたり比表面積が著しく増大することにより、微粒子の捕捉性能を向上させることができる。ナノファイバーの数平均直径としては、好ましくは1nm〜200nm、より好ましくは30nm〜100nmである。ナノファイバーの繊維長や断面形状などには限定が無いものである。

【0014】

本発明において、ナノファイバーの数平均直径は以下のようにして求めることができる。すなわち、連通微多孔体の表面あるいは横断面あるいは縦断面を走査型電子顕微鏡(SEM)倍率10000倍で観察し、同一面内で無作為に抽出した150本のナノファイバー単繊維の繊維断面方向の長さを直径とし、数平均を計算する。

【0015】

また、本発明で用いるナノファイバーは、単繊維の直径が500nmより大きく1000nm(1μm)以下であるという、本明細書でいうナノファイバーには該当するものの、比較的に粗大な繊維の繊維比率が3重量%以下であることが好ましい。ここで粗大繊維の繊維比率とは、直径が1nmより大きく1μm以下のナノファイバー全体の重量に対する粗大単繊維(直径が500nmより大きく1μm以下)の重量の比率のことを意味し、次のようにして計算する。すなわち、ナノファイバー単繊維それぞれの単繊維直径をdiとし、その2乗の総和(d12+d22+・・+dn2)=Σdi2(i=1〜n)を算出する。また、直径500nmより大きいナノファイバーそれぞれの繊維直径をDiとし、その2乗の総和(D12+D22+・・+Dm2)=ΣDi2(i=1〜m)を算出する。Σdi2に対するΣDi2の割合を算出することで、全ナノファイバーに対する粗大繊維の断面積比率、すなわち重量比率を求めることができる。

【0016】

本発明で用いるナノファイバーは直径500nmより大きく1μm以下の直径範囲にある単繊維の繊維構成比率が3重量%以下であることが好ましく、より好ましくは1重量%以下、さらに好ましくは0.1重量%以下である。すなわち、これは500nmを越える粗大なナノファイバー単繊維の存在がゼロに近いことを意味するものである。

【0017】

また、ナノファイバーの数平均直径が200nm以下の場合には、直径200nmより大きいナノファイバー単繊維の繊維構成比率は、好ましくは3重量%以下、より好ましくは1重量%以下、さらに好ましくは0.1重量%以下であることである。また、ナノファイバーの数平均直径が100nm以下の場合には、直径100nmより大きい単繊維の繊維構成比率は、好ましくは3重量%以下、より好ましくは1重量%以下、さらに好ましくは0.1重量%以下であることである。これらにより、本発明の多孔体の機能を十分に発揮できるとともに、製品の品質安定性も良好とすることができる。

【0018】

本発明のナノファイバーは、ナノファイバー単繊維がバラバラに分かれて、単繊維のほとんどが束状に凝集していない形態であれば良く、ナノファイバー単繊維間が完全にバラバラの状態であるもの、あるいは部分的に結合しているものの大部分がバラバラの状態などの形態を呈するものであって、いわゆる単繊維レベルで繊維状の形態であることをいい、ナノファイバー単繊維がバンドル状になっておらず、ナノフィブリル状になっていることが重要である(以下、ナノファイバー単繊維がバンドル状にならずバラバラに分かれた集合体をナノファイバー分散体と呼ぶことがある)。このようなナノファイバー分散体にすることにより、ナノファイバーの表面積を大きくすることができ、フィルターに用いた場合には高い性能を発揮することができる。

【0019】

また、本発明の「3次元の網目構造」とは、ナノファイバー分散体が2次元の網目ではなく、3次元に均一に分散してネットワークを作り網目状になった構造のことをいい、本発明の多孔体は支持体の穴内奥までナノファイバーが3次元に均一分散した網目構造を有しているものである。支持体の穴内に形成されたナノファイバーの3次元の網目構造による微細孔もまた連通しているものである。

【0020】

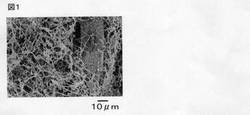

尚、本発明の多孔体の一例として、後述の実施例1で得られた多孔体のSEM写真を図1に示した。このように、本発明の多孔体においては、ナノファイバー単繊維が凝集せず、ナノファイバー分散体として均一な3次元網目構造を構成するので、ナノファイバー単繊維間で構成される微細孔径の均一な微細孔を有している。

【0021】

本発明の多孔体においてはナノファイバーにより形成された微細孔、すなわちナノファイバーにより形成された網目の最大孔径が10μm以下であることが重要である。最大孔径を10μm以下とすることで、本発明の多孔体をフィルターに利用した際に、捕捉したい微粒子や成分を効率よく捕集することが可能となる。多孔体の最大孔径の測定の具体例については後述の実施例中に詳述するが、次のようにして求めることができる。すなわち、多孔体を倍率1000倍のSEM写真を撮影し、該SEM写真上に1辺が50mmとする正方形の範囲の微細孔の面積を市販の画像処理ソフトにより解析し、さらに円換算直径を求め、その最大値を検出することで求めることができる。

【0022】

微細孔の最大孔径はより好ましくは5μm以下であり、さらに好ましくは1μm以下である。数平均微細孔径の下限としては特に限定されないが、フィルター等に利用した際に、被濾過物である気体や液体をフィルターに流した時の圧力損失を低くする観点から100nm以上であることが好ましい。

【0023】

本発明の多孔体は圧力損失が300Pa以下であることが重要である。圧力損失を上記範囲にすることでフィルター等に利用した際に、被濾過物である気体や液体をフィルターに流した際の流量が多くなり、優れた性能を発揮する。

【0024】

本発明において圧力損失ΔP(単位:パスカル)は次のようにして求めることができる。すなわち、JIS B9908(2001)形式3に準じた装置を用いて、ダストは試験室内の大気の微粒子(0.3〜0.5μm)、フィルター通過風速は4 m/分として、フィルターの上流側および下流側の圧力を測定し、上流側の圧力と下流側の圧力の差より求める。

【0025】

微細孔径を小さくしつつ、圧力損失を小さくするためには、穴が大きく圧力損失の小さい支持体を用いることは当然であるが、この支持体の穴内にあるナノファイバーの網目構造の見かけ密度を小さくすることが重要である。すなわち、ナノファイバーを紙のように見かけ密度の高い網目構造を2次元に配するのではなく、支持体の穴の中や支持体上に3次元に網掛けし見掛け密度が小さく、空隙率が高い構造にすることで上記微細孔径や圧力損失の範囲のものにすることができる。

【0026】

本発明で用いるナノファイバーは、熱可塑性ポリマーからなることが好ましい。これにより、ナノファイバーを溶融紡糸法を利用して製造することができるために、生産性を非常に高くすることができ、ナノファイバー単繊維同士の接合も熱接着により容易に行うことができる。また、支持体にも熱可塑性ポリマーを用いた場合、ナノファイバーと同一の熱可塑性ポリマーであると、本発明の多孔体をフィルターとして用いた後の廃棄時にリサイクルが容易となり好ましい。

【0027】

本発明でいう熱可塑性ポリマーとは、ポリエチレンレタフタレート(以下、PETと呼ぶことがある)、ポリブチレンレフタレート(以下、PBTと呼ぶことがある)、ポリ乳酸(以下、PLAと呼ぶことがある)などのポリエステルやナイロン6(以下、N6と呼ぶことがある)、ナイロン66などのポリアミド、ポリスチレン(以下、PSと呼ぶことがある)、ポリプロピレン(以下、PPと呼ぶことがある)などのポリオレフィン、ポリフェニレンスルフィド(以下、PPSと呼ぶことがある)等が挙げられるが、ポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高いものが多く、より好ましい。ポリマーの融点が165℃以上であると耐熱性が良好であり好ましい。例えば、該融点はPLAは170℃、PETは255℃、N6は220℃である。また、ポリマーには粒子、難燃剤、帯電防止剤等の添加物を含有させていてもよい。またポリマーの性質を損なわない範囲で他の成分が共重合されていてもよい。さらに、溶融紡糸の容易さから、融点が300℃以下のポリマーが好ましい。

【0028】

本発明において、支持体とは多数の穴が連通したもののことをいい、連通とは一方の面からもう一方の面に連続してつながっていることをいう(本明細書では、本発明の多孔体の骨格材となる支持体にある多数の連通した穴を「穴」、多孔体の微細孔を「孔」と区別して表記する)。この支持体には不織布、紙、織物、編物、多孔フィルムや、スポンジのような多数の空隙が連通したものおよびそれらの複合体などを用いることができる。支持体の種類は、圧力損失、強度、弾性率、形態安定性、ナノファイバーの支持性などの性能を考慮して選択することができる。この支持体は、ナノファイバーを支持して、ナノファイバーにより形成される網目構造を保持することができるため、微細孔を形成しているナノファイバーだけでは満足し得ない強度や弾性率、形態安定性などの性能を補うことができる。また、フィルターとして用いる場合、性能を長時間維持するためには捕集する微粒子の量を多くしたり、厚み方向に捕集する空隙を作り目詰まりを起こしにくくするために厚みのあるものを選定することが好ましい。また、支持体の材質に特に制限は無いが、ナノファイバー分散液により支持体の形態安定性が劣化することの無いよう選択することが好ましい。上述のように、ナノファイバーと同一の熱可塑性ポリマーで支持体を構成すると、廃棄時にリサイクルが容易となり好ましい。

【0029】

本発明においてナノファイバーの製造方法は特に限定されず、溶融紡糸法によりナノファイバーを得るための製造方法の一例として、例えば特開2004−162244号公報に記載されている公知の方法を採用することができる。また、特開2005−273067号公報に記載されているように、ナノファイバーをエレクトロスピニングにより得ることもできる。

【0030】

本発明において、ナノファイバー分散体はどのような状態で分散体となっていてもかまわないが、以下、分散媒中にナノファイバー単繊維が分散された状態のものを、特にナノファイバー分散液という。後述するように、本発明の多孔体はナノファイバー分散液から好ましく製造されるため、次に、ナノファイバー分散液の調整方法について説明する。

【0031】

上述のようにして得られたナノファイバーをギロチンカッターやスライスマシンで、所望の繊維長にカットする。分散液中でのナノファイバー単繊維の分散性を向上させるためには繊維長は長すぎても分散性が不良となったり、繊維長が短すぎると多孔体とした時にナノファイバー単繊維の絡み合いの程度が小さくなり、その結果としてナノファイバーにより形成された網目構造体の強度が低くなるため、これらを改善する観点から、繊維長としては0.2〜30mmにカットすることが好ましい。繊維長はより好ましくは0.5〜10mm、さらに好ましくは0.8〜5mmである。

【0032】

また、特開2004−162244号公報に記載されているように、ナノファイバー前駆体であるポリマーアロイ繊維を得てから、易溶解性ポリマーである海ポリマーを溶解する場合は、ポリマーアロイ繊維の状態で所望の繊維長にカットしてから海ポリマーを溶解してカットナノファイバーを得てもよい。海ポリマーを溶解した後カットすると、カット時に発生するせん断熱で島ポリマー同士が融着してしまうことがあり、叩解などの物理的な衝撃を与えたり、融着部分を溶媒で溶かすなどして分離する必要があるが、この方法によれば、カット時に島ポリマーと島ポリマーの間に海ポリマーが存在するため、島ポリマー同士がカット時に発生するせん断熱で融着することがない。そのため、海ポリマーを溶解した後の島ポリマー、つまりカットナノファイバー同士は全く、あるいはほとんど融着しておらず、繊維1本1本まで分散させやすくなり、より好ましい。

【0033】

次に得られたカットナノファイバーを単繊維レベルで分散媒中に分散させる。分散媒としては水だけでなく、ナノファイバーとの親和性も考慮してヘキサンやトルエンなどの炭化水素系、クロロホルムやトリクロロエチレンなどのハロゲン化炭化水素系、エタノールやイソプロピルアルコールなどのアルコール系、エチルエーテルやテトラヒドロフランなどのエーテル系、アセトンやメチルエチルケトンなどのケトン系、酢酸メチルや酢酸エチルなどのエステル系、エチレングリコールやプロピレングリコールなどの多価アルコール系、トリエチルアミンやN,N−ジメチルホルムアミドなどのアミンおよびアミド系溶媒などの一般的な有機溶媒を好適に用いることができるが、安全性や環境等に考慮すると水を用いることが好ましい。

【0034】

カットナノファイバーを単繊維レベルで分散媒中に分散させる方法としては、ミキサーやホモジナイザー等の攪拌機を用いれば良い。カットナノファイバー中の単繊維同士が強固に凝集したり、融着した形態の場合には、撹拌による分散の前処理工程として、分散媒中で叩解することが好ましく、ナイアガラビーター、リファイナー、カッター、ラボ用粉砕器、バイオミキサー、家庭用ミキサー、ロールミル、乳鉢、あるいはPFI叩解機などでせん断力を与え、繊維1本1本まで分散させ分散媒中に投与することができる。

【0035】

また、ナノファイバー分散液中でのナノファイバー単繊維の分散性を均一にしたり、連通微多孔体とした際に構造体の力学的強度を向上させるために、分散液中の繊維濃度は分散液全重量に対して0.001〜30重量%にすることが好ましい。特に構造体の力学的強度は分散液中のナノファイバー単繊維の存在状態、すなわち繊維間距離に大きく依存するため、分散液中のナノファイバー単繊維の濃度を上記範囲に制御することが好ましい。分散液中のナノファイバー単繊維の濃度はより好ましくは0.01〜10重量%であり、さらに好ましくは0.05〜5重量%、最も好ましくは0.05〜1重量%である。

【0036】

また、ナノファイバー単繊維の再凝集を抑制するために必要に応じて分散剤を用いてもよい。分散剤の種類としては例えば、水系で用いる場合、ポリカルボン酸塩などのアニオン系、第4級アンモニウム塩などのカチオン系、ポリオキシエチレンエーテルやポリオキシエチレンエステルなどのノニオン系の物から選択することが好ましい。分散剤の分子量としては1000〜50000であることが好ましく、5000〜15000であることがさらに好ましい。

【0037】

分散剤の濃度は、分散液全体に対し0.00001〜20重量%であることが好ましく、より好ましくは0.0001〜5重量%、さらに最も好ましくは0.01〜1重量%であり、これにより十分な分散効果が得られる。

【0038】

次に、本発明の多孔体の製造方法について説明する。

【0039】

本発明では、数平均直径が1〜500nmのナノファイバーを単繊維レベルで分散媒中に分散させたナノファイバー分散液を、まず支持体に付着させることが重要である。

【0040】

上記のようにして得られたナノファイバー分散液を支持体に付着させるのであるが、ここで、ナノファイバー分散液が支持体に付着するとは、以下の状態を言うものである。

【0041】

すなわち、支持体表面および内部にナノファイバー分散液が接触していることを言う。また、この時、ナノファイバーと支持体の間には相互作用が働いていてもいなくてもよい。すなわち、単にナノファイバー分散液が支持体に載っているだけでもよいし、ファンデルワールス力や水素結合、イオン相互作用などが働いていてもよいし、化学結合が生成していてもよい。

【0042】

ナノファイバー分散液を支持体に付着させる方法に特に制限は無く、目的に応じて適宜選択できる。

【0043】

例えば、一つ目の方法としては、ナノファイバー分散液を支持体に噴霧する方法である。本発明に用いられるナノファイバーは単繊維の直径が500nmを超える粗大繊維をほとんど含まないため、霧吹き、スプレーなどの細かな口金からでも詰まることなく噴射でき、ナノファイバー分散液を霧状にして支持体に付着させることができる。この方法は、支持体の表面近くの細孔にナノファイバーによる網目構造を形成させる時や、ナノファイバーによる網目構造の厚みを非常に薄くしたい時に有効である。また、支持体上にさらにナノファイバーによる網目構造を形成させたい時にも有効である。ナノファイバー分散液の濃度や噴霧時間などの調整によりナノファイバー層の厚みは1μm以下とすることも可能である。

【0044】

ナノファイバー分散液を支持体に付着させる2つ目の方法としては、ナノファイバー分散液に支持体を浸漬する方法が挙げられる。浸漬する方法としては、支持体をナノファイバー分散液に完全に沈める、あるいは表面だけを浸たす方法がある。この方法は、ナノファイバー分散液を支持体中に吸尽させやすくなり、支持体内部奥まで3次元的にナノファイバーの網目構造が形成させるときに有効である。ナノファイバー分散液の支持体中への吸尽については、さらにマングルなどでの絞り工程を付け加えると、一層効果的である。さらに、ナノファイバー分散液を支持体に均一に付着できるので、広幅加工や連続加工を行ってもピンホールなどの欠点を抑制し、さらにナノファイバーによる網目構造の均一性が高いという利点もある。また、厚みのある支持体の片面からのみナノファイバー分散液を浸漬させてもよい。この方法によれば、ナノファイバー分散液中のナノファイバーが支持体によって徐々に濾過していき、支持体の厚み方向にナノファイバー濃度に勾配をつけることができる。この方法は、ナノファイバーによる網目構造の見掛け密度に勾配をつけたい時に有効である。

【0045】

ナノファイバー分散液を支持体に付着させる3つ目の方法として、支持体上にナノファイバー分散液をコーティングする方法がある。ナノファイバー分散液中のナノファイバー単繊維濃度を濃くしたり、増粘剤などを併用することでナノファイバー分散液を高粘度化してナイフコーターなどでコートすると、所望の厚さにしかも均一にナノファイバー層を形成させることができる利点があるため、支持体の表面の穴にナノファイバーによる網目構造を形成させ、さらにナノファイバーのみによる網目構造を形成する場合に有効である。具体的なコーティング法としては、ダイコーター、ロールコーター、ロッドコーター、ブレードコーター、エアナイフコーター等の各種公知の手段を用いて塗布し、その後、乾燥する方法やラミネート法等を用いることができる。

【0046】

また、単純にナノファイバー分散液を支持体に振りかける方法も採用可能である。

【0047】

本発明で用いるナノファイバーは単繊維直径が500nmを超える粗大繊維をほとんど含まないため、分散媒中に均一に分散し、あたかもナノファイバーが分散媒中に溶け込んだ溶液状と成り易く、支持体を浸漬させて、またはコーティングしてナノファイバー分散液を付着させると、支持体に均一にナノファイバーを付着させることができる。

【0048】

このように支持体にナノファイバー分散液を付着させた後、ナノファイバー分散液を凍結させることが重要である。ナノファイバー分散液を凍結することで分散液中のナノファイバーが固定化、つまりナノファイバーが移動しなくなり、後の乾燥(昇華)時に分散状態を維持したまま分散媒を除去することができる。凍結しないで乾燥させると、分散媒中で分散していたナノファイバー単繊維が、分散媒の蒸発に伴って移動したり、濃縮、凝集を起こしてしうため、孔径の大きな細孔が形成され、必ずしも均一な網目構造は形成できない。そのため、分散媒の乾燥(昇華)前に分散液を凍結させることが重要となってくる。

ナノファイバー分散液の凍結方法は特に制限はなく、低温フリーザーなど分散媒が凍結する温度以下の雰囲気に曝したり、液体窒素など低温液体中に曝すなどが挙げられ、特に液体窒素や超低温フリーザーなどで瞬時に凍結させる方法は、分散液中のナノファイバー単繊維の分散状態を維持しつつナノファイバー単繊維を固定化することができるため好ましい。また、分散液に増粘剤を添加するなどして粘性を高め、分散液中のナノファイバー単繊維の分散状態の変化や分散破壊を抑制してから低温フリーザーなどで数時間〜数日かけてゆっくり凍結させると、凍結した分散液が割れにくくなるため好ましい。その後、真空化で分散媒を乾燥(昇華)させるのであるが、ナノファイバー単繊維の分散状態が固定化されたままで分散媒のみが除去されるため、支持体の孔内に均一にナノファイバーの3次元の網目構造が得ることが可能となる。また、乾燥過程でナノファイバー分散液が濃縮されることがないため、見掛け密度が小さく、空隙率が高い連通微多孔体を得ることが可能となる。このとき、ナノファイバー分散液の繊維濃度を小さくすると、これを凍結乾燥してできる連通微多孔体の見掛け密度が小さく、空隙率が高いものとなり、圧力損失を小さくすることができる。

【0049】

支持体内のナノファイバーによる網目構造の強度や形態安定性を向上させるために凍結乾燥させるナノファイバー分散液にアクリル樹脂、シリコーン樹脂、フッ素樹脂、ポリエステル樹脂、ポリウレタン樹脂、メラミン樹脂、アルキルシリケート樹脂などのバインダーとなるものを含ませ、凍結乾燥させてもよい。また、用いるナノファイバーが熱可塑性ポリマーであれば乾熱や湿熱による高温処理を施し、ナノファイバー単繊維同士やナノファイバーと支持体とを熱接着させることによって強固な網目構造とすることができる。

【0050】

ナノファイバー分散液を付着させる支持体は、後にナノファイバー分散液を凍結乾燥してできる連通微多孔体の圧力損失、強度、弾性率、形態安定性などの性能や、プリーツ加工性など後に行う処理の加工性や反応性を考慮して選択すればよい。また、予めプリーツ加工した多孔シートを用いることもできる。このように、支持体を用いて、その穴内にナノファイバーによる網目構造を形成することが重要であり、強度や弾性率、形態安定性、ナノファイバー単独での網目構造のみでは達成できない性能や加工性、反応性などを付与することができる。

【0051】

本発明の製造方法で得られた多孔体は微細孔を有していることからその網目構造を活かしてフィルター用途に好適であり、マスクなどの生活資材用途からエアフィルター、液体フィルターなどの産業用途や血液フィルターなどのメディカル用途に利用することができる。例えば、クリーンルーム用、自動車用、工場や焼却場などの排気用、住宅用などのエアフィルターや、化学プロセス、食品、医薬・医療用の液体フィルター、HEPAやULPAフィルターが適用される分野などが挙げられる。特に網目構造を利用したHEPAフィルターやULPAフィルター、血液フィルターに好適なものである。

【実施例】

【0052】

以下、本発明を実施例を用いて詳細に説明する。なお、実施例中の測定方法は以下の方法を用いた。

【0053】

A.ポリマーの溶融粘度

東洋精機製作所製キャピログラフ1Bによりポリマーの溶融粘度を測定した。なお、サンプル投入から測定開始までのポリマーの貯留時間は10分とした。

【0054】

B.融点

Perkin Elmaer社製 DSC−7を用いて2nd runでポリマーの融解を示すピークトップ温度をポリマーの融点とした。このときの昇温速度は16℃/分、サンプル量は10mgとした。

【0055】

C.ポリマーアロイ繊維のウースター斑(U%)

ツェルベガーウスター株式会社製USTER TESTER 4を用いて給糸速度200m/分でノーマルモードで測定を行った。

【0056】

D.SEM観察

サンプルに白金を蒸着し、超高分解能電解放射型走査型電子顕微鏡で倍率1000倍および10000倍で観察した。

SEM装置:日立製作所(株)製UHR−FE−SEM

E.TEMによるナノファイバーの横断面観察

分散前のナノファイバー束を用い、これの横断面方向に超薄切片を切り出してTEMでナノファイバーの横断面を倍率40000倍で観察した。また、必要に応じ金属染色を施した。

TEM装置:日立製作所(株)製H−7100FA型

F.繊維の数平均直径

繊維の数平均直径は、以下のようにして求める。

【0057】

多孔体に含まれるナノファイバーは上記D項の倍率10000倍のSEM写真から繊維断面方向の長さを直径として計測し、それの単純な平均値を求めた。また、実施例に挙げた連通微多孔体の原料となるナノファイバーはTEM観察による写真から画像処理ソフト(WINROOF)を用いて繊維の単繊維直径を円換算で計算し、それの単純な平均値を求めた。この際、同一横断面内で無作為に抽出した150本の繊維の直径を解析し、計算に用いた。

【0058】

G.繊維の構成比率

上記Fにおける150本の繊維の直径解析を利用し、繊維分散体中のそれぞれの単繊維直径をdiとし、その2乗の総和(d12+d22+・・+d1502)=Σdi2(i=150)を算出する。また、直径500nmより大きい繊維分散体中のそれぞれの繊維直径をDiとし、その2乗の総和(D12+D22+・・+Dm2)=ΣDi2(i=1〜m)を算出する。Σdi2に対するΣDi2の割合を算出することで、全繊維に対する粗大繊維の断面積比率、すなわち粗大繊維の重量比率とした。

【0059】

H.力学特性

室温(25℃)で、初期試料長=200mm、引っ張り速度=200mm/分とし、JIS L1013(1999)に示される条件で荷重−伸長曲線を求めた。次に、破断時の荷重値を初期の繊度で割り、それを強度とし、破断時の伸びを初期試料長で割り、伸度として強伸度曲線を求めた。

【0060】

I.圧力損失

JIS B9908(2001)形式3に準じた装置を用いて、ダストは試験室内の大気の微粒子(0.3〜0.5μm)、フィルター通過風速は4 m/分で、フィルターの上流側および下流側の圧力を測定し、上流側の圧力と下流側の圧力の差を圧力損失とした。

【0061】

J.捕集効率

JIS B9908(2001)形式3に準じた装置を用いて、ダストは試験室内の大気の微粒子(0.3〜0.5μm)、フィルター通過風速は4 m/分で、パーティクルカウンターKC−01D(リオン社製)で得た値を下の算式で計算して評価した。

捕集効率(%)=(1−C2 /C1 )×100

ここで、C1:フィルターの上流側ダスト(0.3〜0.5μm)個数

C2:フィルターの下流側ダスト(0.3〜0.5μm)個数。

【0062】

K.微細孔の最大孔径

多孔体中の繊維間で構成される微細孔の最大孔径は以下のようにして求める。上記D項の倍率1000倍のSEM写真上に1辺が50mmとする正方形の枠を任意の場所に描く。さらに枠内の繊維画像を画像処理ソフト(WINROOF)に取込み、取込んだ画像上の微細孔を円換算で計算して直径を求め、この最大値を検出した。

【0063】

[分散液の製造例1]

溶融粘度57Pa・s(240℃、剪断速度2432sec−1)、融点220℃のN6(20重量%)と重量平均分子量12万、溶融粘度30Pa・s(240℃、剪断速度2432sec-1)、融点170℃のポリL乳酸(光学純度99.5%以上)(80重量%)を2軸押出混練機で220℃で溶融混練してポリマーアロイチップを得た。ここで、ポリL乳酸の重量平均分子量は以下のようにして求めた。すなわち、試料のクロロホルム溶液にTHF(テトラヒドロフラン)を混合し、測定溶液とした。これをWaters社製ゲルパーミエーションクロマトグラフィー(GPC)Waters2690を用いて25℃で測定し、ポリスチレン換算で重量平均分子量を求めた。尚、N6の262℃、剪断速度121.6sec−1での溶融粘度は53Pa・sであった。また、このポリL乳酸の215℃、剪断速度1216sec−1での溶融粘度は86Pa・sであった。また、このときの混練条件は以下のとおりであった。

【0064】

ポリマー供給 :N6と共重合PETを別々に計量し、別々に混練機に供給した。

【0065】

スクリュー型式:同方向完全噛合型 2条ネジ

スクリュー :直径37mm、有効長さ1670mm

L/D=45

混練部長さはスクリュー有効長さの1/3より吐出側に位置させた。

【0066】

温度 :220℃

ベント :2箇所

このポリマーアロイチップを230℃の溶融部で溶融し、紡糸温度230℃のスピンブロックに導いた。そして、限界濾過径15μmの金属不織布でポリマーアロイ溶融体を濾過した後、口金面温度215℃とした口金から溶融紡糸した。この時、口金としては口金孔径0.3mm、孔長0.55mmのものを使用したが、バラス現象はほとんど観察されなかった。そして、この時の単孔あたりの吐出量は0.94g/分とした。さらに、口金下面から冷却開始点(チムニーの上端部)までの距離は9cmであった。吐出された糸条は20℃の冷却風で1mにわたって冷却固化され、口金から1.8m下方に設置した給油ガイドで給油された後、非加熱の第1引き取りローラーおよび第2引き取りローラーを介して巻き取った。そして、これを第1ホットローラーの温度を90℃、第2ホットローラーの温度を130℃として延伸熱処理した。この時、第1ホットローラーと第2ホットローラー間の延伸倍率を1.5倍とした。得られたポリマーアロイ繊維は62dtex、36フィラメント、強度3.4cN/dtex、伸度38%、U%=0.7%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をTEMで観察したところ、ポリL乳酸が海、N6が島の海島構造を示し、島N6の数平均による直径は55nmであり、N6が超微分散化したN6ナノファイバーの前駆体であるポリマーアロイ繊維が得られた。

【0067】

得られたポリマーアロイ繊維を95℃の5重量%水酸化ナトリウム水溶液にて1時間浸漬することでポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥し、N6ナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、N6ナノファイバーの数平均直径は60nmと従来にない細さであり、単繊維直径100nmより大きいものの繊維構成比率は0重量%であった。

【0068】

得られたN6ナノファイバーの繊維束を1mm長に切断して、N6ナノファイバーのカット繊維を得た。試験用ナイヤガラビータ(熊谷理機工業(株)製)に水10Lと先に得られたカット繊維30gを仕込み、5分間予備叩解し、その後余分な水を切って繊維を回収した。この繊維の重量は250gであり、その含水率は88重量%であった。含水状態のN6ナノファイバー250gをそのまま自動式PFIミル(熊谷理機工業(株)製)に仕込み、回転数1500rpm、クリアランス0.2mmで6分間叩解して粘度状の含水繊維(以下タネということがある)を得た。オスターブレンダー(オスター社製)にタネを4.2g、分散剤としてアニオン系分散剤であるシャロール(登録商標)AN−103P(第一工業製薬(株)製:分子量10000)を0.5g、水500gを仕込み、回転数13900rpmで30分間撹拌し、N6ナノファイバーの含有率が0.1重量%のN6ナノファイバー分散液1を得た。

【0069】

[分散液の製造例2]

分散液の製造例1のN6を溶融粘度212Pa・s(262℃、剪断速度121.6sec−1)、融点220℃のN6(45重量%)とした以外は分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。次いで、これを分散液の製造例1と同様に溶融紡糸、延伸熱処理しポリマーアロイ繊維を得た。得られたポリマーアロイ繊維は67dtex、36フィラメント、強度3.6cN/dtex、伸度40%、U%=0.7%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をTEMで観察したところ、分散液の製造例1と同様にポリL乳酸が海、N6が島の海島構造を示し、島N6の数平均による直径は110nmであり、N6が超微分散化したポリマーアロイ繊維が得られた。

【0070】

得られたポリマーアロイ繊維を分散液の製造例1と同様にしてポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去、酢酸で中和後、水洗、乾燥し、N6ナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、N6ナノファイバーの数平均直径は120nmと従来にない細さであり、単繊維直径で500nmより大きいものの繊維構成比率は0重量%、単繊維直径で200nmより大きいものの繊維構成比率は1重量%であった。

【0071】

得られたN6ナノファイバーの繊維束を1mm長に切断して、N6ナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率88重量%のN6ナノファイバーを得た後、さらに分散液の製造例1と同様に叩解し、分散剤としてアニオン系分散剤であるシャロール(登録商標)AN−103P(第一工業製薬(株)製:分子量10000)を使用し分散液の製造例1と同様に撹拌して、N6ナノファイバーの含有率が0.1重量%のN6ナノファイバー分散液2を得た。

【0072】

[分散液の製造例3]

N6ナノファイバーの含有率を1.0重量%とした以外は分散液の製造例2と同様にしてN6ナノファイバー分散液3を得た。

【0073】

[分散液の製造例4]

分散液の製造例1において、分散剤を用いないこと以外は分散液の製造例1と同様にしてN6ナノファイバー分散液4を得た。

【0074】

[分散液の製造例5、6]

分散液の製造例5ではN6ナノファイバーのカット長を0.5mm、分散液の製造例6ではN6ナノファイバーのカット長を5mmとした以外は分散液の製造例1と同様にしてN6ナノファイバーの含有率が0.1重量%のN6ナノファイバー分散液5及び6を得た。

【0075】

[分散液の製造例7]

溶融粘度120Pa・s(262℃、121.6sec−1)、融点225℃のPBT(ポリブチレンテレフタレート)と2エチルヘキシルアクリレートを22重量%共重合したポリスチレン(PS)を用い、PBTの含有率を20重量%とし、混練温度を240℃として分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。この時、共重合PSの262℃、121.6sec-1での溶融粘度は140Pa・s、245℃、1216sec−1での溶融粘度は60Pa・sであった。

【0076】

これを溶融温度260℃、紡糸温度260℃(口金面温度245℃)、紡糸速度1200m/分で分散液の製造例1と同様に溶融紡糸を行った。この時、口金として吐出孔上部に直径0.3mmの計量部を備えた、吐出孔径が0.7mm、吐出孔長が1.85mmのものを使用した。紡糸性は良好であり、1tの紡糸で糸切れは1回であった。この時の単孔あたりの吐出量は1.0g/分とした。得られた未延伸糸を延伸温度100℃、延伸倍率を2.49倍とし、熱セット温度115℃として分散液の製造例1と同様に延伸熱処理した。得られた延伸糸は161dtex、36フィラメントであり、強度1.4cN/dtex、伸度33%、U%=2.0%であった。得られたポリマーアロイ繊維の横断面をTEMで観察したところ、共重合PSが海、PBTが島の海島構造を示し、PBTの数平均による直径は70nmであり、PBTがナノサイズで均一分散化したポリマーアロイ繊維が得られた。

【0077】

得られたポリマーアロイ繊維をトリクレンに浸漬することにより、海成分である共重合PSの99重量%以上を溶出し、これを乾燥して、PBTナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、PBTナノファイバーの数平均直径は85nmと従来にない細さであり、単繊維直径で200nmより大きいものの繊維構成比率は0重量%、単繊維直径で100nmより大きいものの繊維比率は1重量%であった。

【0078】

得られたPBTナノファイバーの繊維束を1mm長に切断して、PBTナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率80重量%のPBTナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解したタネを2.5g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株)製:分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PBTナノファイバーの含有率が0.1重量%のPBTナノファイバー分散液7を得た。

【0079】

[分散液の製造例8]

溶融粘度220Pa・s(262℃、121.6sec−1)、融点225℃のPTT(ポリトリメチレンテレフタレート)と新日鐵化学(株)製共重合PS(ポリスチレン)(“エスチレン”KS−18、メチルメタクリレート共重合、溶融粘度110Pa・s、262℃、121.6sec−1)を、PTTの含有率を25重量%とし、混練温度を240℃として分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。また、この共重合PSの245℃、1216sec−1での溶融粘度は76Pa・sであった。

【0080】

これを溶融温度260℃、紡糸温度260℃(口金面温度245℃)、紡糸速度1200m/分で分散液の製造例1と同様に溶融紡糸を行った。この時、口金としては吐出孔上部に直径0.23mmの計量部を備えた、吐出孔径が2mm、吐出孔長が3mmの紡糸口金を使用した。紡糸性は良好であり、1tの紡糸で糸切れは1回であった。この時の単孔吐出量は1.0g/分とした。得られた未延伸糸を90℃の温水バス中で2.6倍延伸を行った。これの横断面をTEMで観察したところ、共重合PSが海、PTTが島の海島構造を示し、PTTの数平均による直径は75nmであり、PTTがナノサイズで均一分散化したポリマーアロイ繊維が得られた。また、これは単繊維繊度3.9dtex、強度1.3cN/dtex、伸度25%であった。

【0081】

得られたポリマーアロイ繊維を分散液の製造例7と同様にしてポリマーアロイ繊維中のPS成分の99重量%以上を溶出、乾燥し、PTTナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、PTTナノファイバーの数平均直径は95nmと従来にない細さであり、単繊維直径で200nmより大きいものの繊維構成比率は0重量%、単繊維直径で100nmより大きいものの繊維構成比率は3重量%であった。

【0082】

得られたPTTナノファイバーの繊維束を1mm長に切断して、PTTナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率80重量%のPTTナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解したタネを2.5g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株)製:分子量10000)を0.5g、水500gオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PTTナノファイバーの含有率が0.1重量%のPTTナノファイバー分散液8を得た。

【0083】

[分散液の製造例9]

分散液の製造例1のN6を溶融粘度350Pa・s(220℃、121.6sec−1)、融点162℃のPP(ポリプロピレン)(23重量%)とした以外は分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。なお、ポリL乳酸の220℃、121.6sec-1における溶融粘度は107Pa・sであった。このポリマーアロイチップを溶融温度230℃、紡糸温度230℃(口金面温度215℃)、単孔吐出量1.5g/分、紡糸速度900m/分で分散液の製造例1と同様に溶融紡糸を行った。得られた未延伸糸を延伸温度90℃、延伸倍率を2.7倍、熱セット温度130℃として分散液の製造例1と同様に延伸熱処理した。

【0084】

得られたポリマーアロイ繊維を98℃の5重量%水酸化ナトリウム水溶液にて1時間浸漬することでポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥し、PPナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、N6ナノファイバーの数平均直径は240nmであり、単繊維直径で500nmより大きいものの繊維比率は0重量%であった。

【0085】

得られたPPナノファイバーの繊維束を1mm長に切断して、PPナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率75重量%のPPナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解したタネを2.0g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株):分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PPナノファイバーの含有率が0.1重量%のPPナノファイバー分散液9を得た。

【0086】

[分散液の製造例10]

溶融粘度280Pa・s(300℃、1216sec−1)のPETを80重量%、溶融粘度160Pa・s(300℃、1216sec−1)のポリフェニレンサルファイド(PPS)を20重量%として、下記条件で2軸押出混練機を用いて溶融混練を行い、ポリマーアロイチップを得た。ここで、PPSは直鎖型で分子鎖末端がカルシウムイオンで置換された物を用いた。

【0087】

スクリュー L/D=45

混練部長さはスクリュー有効長さの34%

混練部はスクリュー全体に分散させた。

【0088】

途中2個所のバックフロー部有り

ポリマー供給 PPSとPETを別々に計量し、別々に混練機に供給した。

【0089】

温度 300℃

ベント 無し

ここで得られたポリマーアロイチップを分散液の製造例1と同様に紡糸機に導き、紡糸を行った。この時、紡糸温度は315℃、限界濾過径15μmの金属不織布でポリマーアロイ溶融体を濾過した後、口金面温度292℃とした口金から溶融紡糸した。この時、口金としては、吐出孔上部に直径0.3mmの計量部を備えた、吐出孔径が0.6mmのものを用いた。そして、この時の単孔あたりの吐出量は1.1g/分とした。さらに、口金下面から冷却開始点までの距離は7.5cmであった。吐出された糸条は20℃の冷却風で1mにわたって冷却固化され、脂肪酸エステルが主体の工程油剤が給油された後、非加熱の第1引き取りローラーおよび第2引き取りローラーを介して1000m/分で巻き取られた。この時の紡糸性は良好であり、24時間の連続紡糸の間の糸切れはゼロであった。そして、これを第1ホットローラーの温度を100℃、第2ホットローラーの温度を130℃として延伸熱処理した。この時、第1ホットローラーと第2ホットローラー間の延伸倍率を3.3倍とした。得られたポリマーアロイ繊維は400dtex、240フィラメント、強度4.4cN/dtex、伸度27%、U%=1.3%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をTEM観察したところ、海ポリマーであるPET中にPPSが島として直径100nm未満で均一に分散していた。また、島の円換算直径を画像解析ソフトWINROOFで解析したところ、島の平均直径は65nmであり、PPSが超微分散化したポリマーアロイ繊維が得られた。

【0090】

得られたポリマーアロイ繊維を98℃の5重量%水酸化ナトリウム水溶液にて2時間浸漬することでポリマーアロイ繊維中のPET成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥し、PPSナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、PPSナノファイバーの数平均直径は60nmと従来にない細さであり、単繊維直径100nmより大きいものの繊維比率は0重量%であった。

【0091】

得られたN6ナノファイバーの繊維束を3mm長に切断して、PPSナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率80重量%のPPSナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解した繊維2.5g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株)製:分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PPSナノファイバーの含有率が0.1重量%のPPSナノファイバー分散液10を得た。

【0092】

[分散液の製造例11]

分散液の製造例2のポリマーアロイ繊維を1mm長に切断してポリマーアロイのカット繊維を得た。得られたポリマーアロイのカット繊維を分散液の製造例1と同様にしてポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去、酢酸で中和後、水洗、乾燥し、N6ナノファイバーのカット繊維を得た。これを分散液の製造例3と同様にして、N6ナノファイバーの含有率が1.0重量%のN6ナノファイバー分散液11を得た。

【0093】

[分散液の製造例12]

ポリマーアロイ繊維のカット長を0.2mmとした以外は分散液の製造例11と同様にしてN6ナノファイバーの含有率が1.0重量%のN6ナノファイバー分散液12を得た。

【0094】

[分散液の製造例13]

海成分にアルカリ可溶型共重合ポリエステル樹脂60重量%、島成分にN6樹脂40重量%を用い、溶融紡糸で島成分を100島とし、5.3dtexの高分子配列体複合繊維(以後複合繊維)を作成後、2.5倍延伸して2.1dtexの複合繊維を得た。この複合繊維の強度は2.6cN/dtex、伸度は35%であった。その後、この複合繊維を98℃の3重量%濃度の水酸化ナトリウム水溶液にて1時間処理することで、複合繊維中のポリエステル成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥してN6の極細繊維を得た。得られた極細繊維の平均単糸繊度をTEM写真から解析したところ、0.02dtex(平均繊維径1.4μm)相当であった。得られたN6極細繊維を1mm長に切断してカット繊維とした後、このカット繊維50g、分散剤としてアニオン系分散剤であるシャロール(登録商標)AN−103P(第一工業製薬(株)製:分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、N6極細繊維の含有率が0.1重量%の繊維分散液13を得た。

<実施例1>

分散液の製造例1で得られたナノファイバー分散液1を用い、支持体として日本バイリーン(株)社製不織布PS150を用い、分散液に支持体を浸漬して縦12cm、横12cm、厚さ3mmの支持体に対して、分散液1を43.2g含浸し、ステンレス製バットに載せて、ステンレスバットを液体窒素で冷却して、支持体に含浸した分散液1を凍結した後、−40℃の超低温フリーザー中に30分間静置した。

凍結したサンプルを(株)宝製作所社製の凍結乾燥機(TF20−85TTNNN)で1Paの真空度で凍結乾燥して多孔体を得た。

【0095】

得られた多孔体をSEMで観察したところ、ナノファイバーの数平均直径は60nmであり、単繊維直径が200nmより大きい単繊維の繊維比率は0重量%、単繊維直径が100nmより大きい単繊維の繊維比率は0重量%であり、ナノファイバー分散体で構成された網目構造は支持体の穴内に3次元かつ均一に形成され、その微細孔の最大孔径も4.83μmであった。また、多孔体の圧力損失は73Pa、捕集効率は60.8であった。

【0096】

<実施例2〜12>

実施例2〜12については分散液の製造例2〜12で得られたナノファイバー分散液2〜12を用い、実施例1と同様に凍結乾燥を行い、連通微多孔体を得た。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0097】

<比較例1>

分散液の製造例11で得られた極細繊維の分散液11を用い、実施例1と同様に凍結乾燥を行い、連通微多孔体を得た。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0098】

<比較例2>

実施例3で支持体に繊維分散液を含浸させた後、凍結せずに熱風乾燥機を用い、70℃で5時間乾燥して、多孔体を得た。

【0099】

得られた連通微多孔体をSEMで観察したところ、ナノファイバーは支持体を形成する繊維部分に凝集し、支持体の孔の壁面近くに存在していた。また、細孔の中心付近にはナノファイバーが存在していない部分、つまりナノファイバー間で形成される微細孔の大きい部分が多いものであった。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0100】

<比較例3>

比較例2で得られた連通多孔体に、さらに繊維分散液3を43.2g含浸し、凍結せずに熱風乾燥機を用い、70℃で5時間乾燥して、多孔体を得た。

【0101】

得られた多孔体をSEMで観察したところ、比較例3よりナノファイバーが存在していない部分は少なくなったものの、ナノファイバー間で形成される微細孔の大きい部分が多く存在していた。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0102】

<比較例4>

比較例3で得られた多孔体に、さらに繊維分散液3を43.2g含浸し、凍結せずに熱風乾燥機を用い、70℃で5時間乾燥して、多孔体を得た。

【0103】

得られた多孔体をSEMで観察したところ、支持体の細孔はナノファイバーの網目構造で埋め尽くされ、ナノファイバー間で形成される微細孔の大きい部分は無くなったが、微細孔径が小さくなりすぎてしまい、圧力損失は678Pa以上であった。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、捕集効率は表2に示したとおりであった。

【0104】

<実施例13>

実施例1で用いた分散液1を10倍希釈し、N6ナノファイバーの含有率が0.01重量%のN6ナノファイバー分散液とした以外は実施例1と同様に凍結乾燥を行い、多孔体を得た。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0105】

<実施例14〜26>

実施例14〜26については、実施例1〜13で得られた多孔体をオートクレーブにて120℃スチームで5分間処理した。スチーム処理した多孔体を5cm四方に切り、その時の重量をW1とした。5cm四方に切り出した多孔体を常温の水に5分間浸漬し、その後に熱風乾燥機を用い100℃で5時間処理して乾燥した重量をW2とした。減量率(%)=(W1−W2)/W1×100を計算したところ、実施例14〜26全ての多孔体で0.5%未満であり、多孔体からナノファイバーが殆ど脱落していないことを確認した。

【0106】

【表1】

【0107】

【表2】

【産業上の利用可能性】

【0108】

本発明の多孔体は微細孔を有していることからその網目構造を活かしてフィルター用途に好適であり、マスクなどの生活資材用途からエアフィルター、液体フィルターなどの産業用途や血液フィルターなどのメディカル用途に利用することができる。例えば、クリーンルーム用、自動車用、工場や焼却場などの排気用、住宅用などのエアフィルターや、化学プロセス、食品、医薬・医療用の液体フィルター、HEPAやULPAフィルターが適用される分野などが挙げられる。特に網目構造を利用した各種高性能フィルター、血液フィルターに好適なものである。

【図面の簡単な説明】

【0109】

【図1】実施例1の多孔体のSEMによる観察結果を示す図である。

【図2】比較例2の多孔体のSEMによる観察結果を示す図である。

【技術分野】

【0001】

本発明は、支持体の穴内にナノファイバー分散体を3次元に配した多孔体およびその製造方法に関する。

【背景技術】

【0002】

繊維基材を利用したフィルターはマスクなどの生活資材用途からエアフィルター、液体フィルターなどの産業用途や血液フィルターなどのメディカル用途まで幅広く利用されている。このようなフィルターの要求性能は大きく二つ有り、一つ目は微粒子(濾過物)の捕捉効率であり、二つ目は被濾過物である気体や液体をフィルターに流した時の圧力損失である。

【0003】

まず、微粒子の捕捉効率は、一般にフィルターに無数に存在する微細孔の孔径を小さくするほど向上することが知られている。このため、より細い繊維を利用することが検討されてきた。

【0004】

しかしながら、より細い繊維を利用して微細孔径を小さくしていくと、今度は気体や液体などの被濾過物がフィルターを通過しにくくなったり、すぐに目詰まりしてしまい、フィルターの初期の圧力損失の増大により、単位時間あたりの濾過の処理量が抑制されたり、経時での圧力損失の著しい増加により、フィルターの寿命を著しく短くしてしまうというフィルターとしての致命的な問題があった。

【0005】

このため、微細孔径が均一で微細孔径をより小さくしながらも、フィルターの圧力損失を抑制するための様々な検討がなされてきた。また、フィルターの網目構造を2次元ではなく3次元にし、フィルターの捕集量を向上させ、目詰まりを起こしにくくすることも検討されている。例えば、太繊度の繊維で3次元的な骨格を組み、その骨格繊維間に極細繊維を3次元的に配する方法が挙げられる。

【0006】

上記方法の具体例を挙げると、熱可塑性ポリマーからなるナノレベルの繊維を支持体の穴内に網目に配した構造体を得る技術として、ナノファイバー分散液を多孔質の支持体に付着させた後、分散媒を乾燥除去する方法がある(特許文献1)。この方法によれば、支持体中の孔内にナノファイバーを網目に配することができるが、分散媒を乾燥除去する際に、ナノファイバーが分散媒と共に孔の壁面にマイグレートして、支持体中の穴径の大きな穴の中央部には網目構造が生成されないことがあり、均一な3次元網目構造が形成されない。つまり、微孔径の大きい部分ができてしまうことがあり、フィルターとして用いると、微孔径の大きい部分が微粒子を捕捉できない欠陥となってしまうという可能性があった。また、そのような微孔径の大きい部分が生成しないほどナノファイバー付着量を増量すると、今度は全体的に網目構造の微細孔径が小さくなりすぎて、圧力損失が大きくなり過ぎてしまうという問題があった。

一方、酢酸菌によりセルロースを産生させてセルロース・ナノファイバーをポリエステルの極細繊維不織布上に網目に配した構造を作るという方法(特許文献2)も提案されているが、該方法は生産性が低すぎて、工業的な利用は困難であった。

【特許文献1】特開2005−330639号公報

【特許文献2】WO97/23266号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、支持体の孔内にナノファイバー分散体を3次元に配し、微粒子の捕集効率、通気度が高い微細孔が連通している多孔体を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は主として次の構成からなる、すなわち、本発明は数平均直径が1nm〜500nmであるナノファイバーが、支持体の穴内に3次元に分散した均一な網目構造を有しており、低圧損、高捕集効率である微細孔が連通した多孔体を提供するものである。また、数平均直径が1nm〜500nmであるナノファイバーを分散媒中に分散させてナノファイバー分散液となし、これを支持体に付着させて、凍結乾燥によって分散媒を除去することを特徴とする多孔体の製造方法である。

【発明の効果】

【0009】

本発明に係る微細孔が連通している多孔体は3次元的な構造であり、微細孔が均一で小さく、圧力損失が小さいため、高性能かつ長寿命フィルターとして利用することができる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明に係る微細孔が連通している多孔体について、望ましい実施の形態とともに詳細に説明する。

【0011】

本発明の微細孔が連通している多孔体とは、3次元の構造体内部に微細な細孔(以下、微細孔ということがある。また、微細孔の孔径を微細孔径という)を有しており、その微細孔が連続して貫通している構造体のことである。

【0012】

本明細書で言うナノファイバーとは、直径が1nm〜1000nm(1μm)の範囲内にある単繊維のことで、繊維長や断面形状などには限定が無いものである。

【0013】

本発明においては、特にナノファイバーの数平均直径は1nm〜500nmであることが重要である。これにより繊維として求められる絶対強力が得られ、また、繊維が構造体中で分散し易くなるため、微細孔が連通した多孔体(以下、連通微多孔体ということがある)を得やすいといった利点がある。例えばナノファイバーを用いた連通微多孔体をフィルターとして用いたときに、濾過物が衝突しても繊維が切れることを抑制しながら、微細孔径を充分小さくしたり比表面積が著しく増大することにより、微粒子の捕捉性能を向上させることができる。ナノファイバーの数平均直径としては、好ましくは1nm〜200nm、より好ましくは30nm〜100nmである。ナノファイバーの繊維長や断面形状などには限定が無いものである。

【0014】

本発明において、ナノファイバーの数平均直径は以下のようにして求めることができる。すなわち、連通微多孔体の表面あるいは横断面あるいは縦断面を走査型電子顕微鏡(SEM)倍率10000倍で観察し、同一面内で無作為に抽出した150本のナノファイバー単繊維の繊維断面方向の長さを直径とし、数平均を計算する。

【0015】

また、本発明で用いるナノファイバーは、単繊維の直径が500nmより大きく1000nm(1μm)以下であるという、本明細書でいうナノファイバーには該当するものの、比較的に粗大な繊維の繊維比率が3重量%以下であることが好ましい。ここで粗大繊維の繊維比率とは、直径が1nmより大きく1μm以下のナノファイバー全体の重量に対する粗大単繊維(直径が500nmより大きく1μm以下)の重量の比率のことを意味し、次のようにして計算する。すなわち、ナノファイバー単繊維それぞれの単繊維直径をdiとし、その2乗の総和(d12+d22+・・+dn2)=Σdi2(i=1〜n)を算出する。また、直径500nmより大きいナノファイバーそれぞれの繊維直径をDiとし、その2乗の総和(D12+D22+・・+Dm2)=ΣDi2(i=1〜m)を算出する。Σdi2に対するΣDi2の割合を算出することで、全ナノファイバーに対する粗大繊維の断面積比率、すなわち重量比率を求めることができる。

【0016】

本発明で用いるナノファイバーは直径500nmより大きく1μm以下の直径範囲にある単繊維の繊維構成比率が3重量%以下であることが好ましく、より好ましくは1重量%以下、さらに好ましくは0.1重量%以下である。すなわち、これは500nmを越える粗大なナノファイバー単繊維の存在がゼロに近いことを意味するものである。

【0017】

また、ナノファイバーの数平均直径が200nm以下の場合には、直径200nmより大きいナノファイバー単繊維の繊維構成比率は、好ましくは3重量%以下、より好ましくは1重量%以下、さらに好ましくは0.1重量%以下であることである。また、ナノファイバーの数平均直径が100nm以下の場合には、直径100nmより大きい単繊維の繊維構成比率は、好ましくは3重量%以下、より好ましくは1重量%以下、さらに好ましくは0.1重量%以下であることである。これらにより、本発明の多孔体の機能を十分に発揮できるとともに、製品の品質安定性も良好とすることができる。

【0018】

本発明のナノファイバーは、ナノファイバー単繊維がバラバラに分かれて、単繊維のほとんどが束状に凝集していない形態であれば良く、ナノファイバー単繊維間が完全にバラバラの状態であるもの、あるいは部分的に結合しているものの大部分がバラバラの状態などの形態を呈するものであって、いわゆる単繊維レベルで繊維状の形態であることをいい、ナノファイバー単繊維がバンドル状になっておらず、ナノフィブリル状になっていることが重要である(以下、ナノファイバー単繊維がバンドル状にならずバラバラに分かれた集合体をナノファイバー分散体と呼ぶことがある)。このようなナノファイバー分散体にすることにより、ナノファイバーの表面積を大きくすることができ、フィルターに用いた場合には高い性能を発揮することができる。

【0019】

また、本発明の「3次元の網目構造」とは、ナノファイバー分散体が2次元の網目ではなく、3次元に均一に分散してネットワークを作り網目状になった構造のことをいい、本発明の多孔体は支持体の穴内奥までナノファイバーが3次元に均一分散した網目構造を有しているものである。支持体の穴内に形成されたナノファイバーの3次元の網目構造による微細孔もまた連通しているものである。

【0020】

尚、本発明の多孔体の一例として、後述の実施例1で得られた多孔体のSEM写真を図1に示した。このように、本発明の多孔体においては、ナノファイバー単繊維が凝集せず、ナノファイバー分散体として均一な3次元網目構造を構成するので、ナノファイバー単繊維間で構成される微細孔径の均一な微細孔を有している。

【0021】

本発明の多孔体においてはナノファイバーにより形成された微細孔、すなわちナノファイバーにより形成された網目の最大孔径が10μm以下であることが重要である。最大孔径を10μm以下とすることで、本発明の多孔体をフィルターに利用した際に、捕捉したい微粒子や成分を効率よく捕集することが可能となる。多孔体の最大孔径の測定の具体例については後述の実施例中に詳述するが、次のようにして求めることができる。すなわち、多孔体を倍率1000倍のSEM写真を撮影し、該SEM写真上に1辺が50mmとする正方形の範囲の微細孔の面積を市販の画像処理ソフトにより解析し、さらに円換算直径を求め、その最大値を検出することで求めることができる。

【0022】

微細孔の最大孔径はより好ましくは5μm以下であり、さらに好ましくは1μm以下である。数平均微細孔径の下限としては特に限定されないが、フィルター等に利用した際に、被濾過物である気体や液体をフィルターに流した時の圧力損失を低くする観点から100nm以上であることが好ましい。

【0023】

本発明の多孔体は圧力損失が300Pa以下であることが重要である。圧力損失を上記範囲にすることでフィルター等に利用した際に、被濾過物である気体や液体をフィルターに流した際の流量が多くなり、優れた性能を発揮する。

【0024】

本発明において圧力損失ΔP(単位:パスカル)は次のようにして求めることができる。すなわち、JIS B9908(2001)形式3に準じた装置を用いて、ダストは試験室内の大気の微粒子(0.3〜0.5μm)、フィルター通過風速は4 m/分として、フィルターの上流側および下流側の圧力を測定し、上流側の圧力と下流側の圧力の差より求める。

【0025】

微細孔径を小さくしつつ、圧力損失を小さくするためには、穴が大きく圧力損失の小さい支持体を用いることは当然であるが、この支持体の穴内にあるナノファイバーの網目構造の見かけ密度を小さくすることが重要である。すなわち、ナノファイバーを紙のように見かけ密度の高い網目構造を2次元に配するのではなく、支持体の穴の中や支持体上に3次元に網掛けし見掛け密度が小さく、空隙率が高い構造にすることで上記微細孔径や圧力損失の範囲のものにすることができる。

【0026】

本発明で用いるナノファイバーは、熱可塑性ポリマーからなることが好ましい。これにより、ナノファイバーを溶融紡糸法を利用して製造することができるために、生産性を非常に高くすることができ、ナノファイバー単繊維同士の接合も熱接着により容易に行うことができる。また、支持体にも熱可塑性ポリマーを用いた場合、ナノファイバーと同一の熱可塑性ポリマーであると、本発明の多孔体をフィルターとして用いた後の廃棄時にリサイクルが容易となり好ましい。

【0027】

本発明でいう熱可塑性ポリマーとは、ポリエチレンレタフタレート(以下、PETと呼ぶことがある)、ポリブチレンレフタレート(以下、PBTと呼ぶことがある)、ポリ乳酸(以下、PLAと呼ぶことがある)などのポリエステルやナイロン6(以下、N6と呼ぶことがある)、ナイロン66などのポリアミド、ポリスチレン(以下、PSと呼ぶことがある)、ポリプロピレン(以下、PPと呼ぶことがある)などのポリオレフィン、ポリフェニレンスルフィド(以下、PPSと呼ぶことがある)等が挙げられるが、ポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高いものが多く、より好ましい。ポリマーの融点が165℃以上であると耐熱性が良好であり好ましい。例えば、該融点はPLAは170℃、PETは255℃、N6は220℃である。また、ポリマーには粒子、難燃剤、帯電防止剤等の添加物を含有させていてもよい。またポリマーの性質を損なわない範囲で他の成分が共重合されていてもよい。さらに、溶融紡糸の容易さから、融点が300℃以下のポリマーが好ましい。

【0028】

本発明において、支持体とは多数の穴が連通したもののことをいい、連通とは一方の面からもう一方の面に連続してつながっていることをいう(本明細書では、本発明の多孔体の骨格材となる支持体にある多数の連通した穴を「穴」、多孔体の微細孔を「孔」と区別して表記する)。この支持体には不織布、紙、織物、編物、多孔フィルムや、スポンジのような多数の空隙が連通したものおよびそれらの複合体などを用いることができる。支持体の種類は、圧力損失、強度、弾性率、形態安定性、ナノファイバーの支持性などの性能を考慮して選択することができる。この支持体は、ナノファイバーを支持して、ナノファイバーにより形成される網目構造を保持することができるため、微細孔を形成しているナノファイバーだけでは満足し得ない強度や弾性率、形態安定性などの性能を補うことができる。また、フィルターとして用いる場合、性能を長時間維持するためには捕集する微粒子の量を多くしたり、厚み方向に捕集する空隙を作り目詰まりを起こしにくくするために厚みのあるものを選定することが好ましい。また、支持体の材質に特に制限は無いが、ナノファイバー分散液により支持体の形態安定性が劣化することの無いよう選択することが好ましい。上述のように、ナノファイバーと同一の熱可塑性ポリマーで支持体を構成すると、廃棄時にリサイクルが容易となり好ましい。

【0029】

本発明においてナノファイバーの製造方法は特に限定されず、溶融紡糸法によりナノファイバーを得るための製造方法の一例として、例えば特開2004−162244号公報に記載されている公知の方法を採用することができる。また、特開2005−273067号公報に記載されているように、ナノファイバーをエレクトロスピニングにより得ることもできる。

【0030】

本発明において、ナノファイバー分散体はどのような状態で分散体となっていてもかまわないが、以下、分散媒中にナノファイバー単繊維が分散された状態のものを、特にナノファイバー分散液という。後述するように、本発明の多孔体はナノファイバー分散液から好ましく製造されるため、次に、ナノファイバー分散液の調整方法について説明する。

【0031】

上述のようにして得られたナノファイバーをギロチンカッターやスライスマシンで、所望の繊維長にカットする。分散液中でのナノファイバー単繊維の分散性を向上させるためには繊維長は長すぎても分散性が不良となったり、繊維長が短すぎると多孔体とした時にナノファイバー単繊維の絡み合いの程度が小さくなり、その結果としてナノファイバーにより形成された網目構造体の強度が低くなるため、これらを改善する観点から、繊維長としては0.2〜30mmにカットすることが好ましい。繊維長はより好ましくは0.5〜10mm、さらに好ましくは0.8〜5mmである。

【0032】

また、特開2004−162244号公報に記載されているように、ナノファイバー前駆体であるポリマーアロイ繊維を得てから、易溶解性ポリマーである海ポリマーを溶解する場合は、ポリマーアロイ繊維の状態で所望の繊維長にカットしてから海ポリマーを溶解してカットナノファイバーを得てもよい。海ポリマーを溶解した後カットすると、カット時に発生するせん断熱で島ポリマー同士が融着してしまうことがあり、叩解などの物理的な衝撃を与えたり、融着部分を溶媒で溶かすなどして分離する必要があるが、この方法によれば、カット時に島ポリマーと島ポリマーの間に海ポリマーが存在するため、島ポリマー同士がカット時に発生するせん断熱で融着することがない。そのため、海ポリマーを溶解した後の島ポリマー、つまりカットナノファイバー同士は全く、あるいはほとんど融着しておらず、繊維1本1本まで分散させやすくなり、より好ましい。

【0033】

次に得られたカットナノファイバーを単繊維レベルで分散媒中に分散させる。分散媒としては水だけでなく、ナノファイバーとの親和性も考慮してヘキサンやトルエンなどの炭化水素系、クロロホルムやトリクロロエチレンなどのハロゲン化炭化水素系、エタノールやイソプロピルアルコールなどのアルコール系、エチルエーテルやテトラヒドロフランなどのエーテル系、アセトンやメチルエチルケトンなどのケトン系、酢酸メチルや酢酸エチルなどのエステル系、エチレングリコールやプロピレングリコールなどの多価アルコール系、トリエチルアミンやN,N−ジメチルホルムアミドなどのアミンおよびアミド系溶媒などの一般的な有機溶媒を好適に用いることができるが、安全性や環境等に考慮すると水を用いることが好ましい。

【0034】

カットナノファイバーを単繊維レベルで分散媒中に分散させる方法としては、ミキサーやホモジナイザー等の攪拌機を用いれば良い。カットナノファイバー中の単繊維同士が強固に凝集したり、融着した形態の場合には、撹拌による分散の前処理工程として、分散媒中で叩解することが好ましく、ナイアガラビーター、リファイナー、カッター、ラボ用粉砕器、バイオミキサー、家庭用ミキサー、ロールミル、乳鉢、あるいはPFI叩解機などでせん断力を与え、繊維1本1本まで分散させ分散媒中に投与することができる。

【0035】

また、ナノファイバー分散液中でのナノファイバー単繊維の分散性を均一にしたり、連通微多孔体とした際に構造体の力学的強度を向上させるために、分散液中の繊維濃度は分散液全重量に対して0.001〜30重量%にすることが好ましい。特に構造体の力学的強度は分散液中のナノファイバー単繊維の存在状態、すなわち繊維間距離に大きく依存するため、分散液中のナノファイバー単繊維の濃度を上記範囲に制御することが好ましい。分散液中のナノファイバー単繊維の濃度はより好ましくは0.01〜10重量%であり、さらに好ましくは0.05〜5重量%、最も好ましくは0.05〜1重量%である。

【0036】

また、ナノファイバー単繊維の再凝集を抑制するために必要に応じて分散剤を用いてもよい。分散剤の種類としては例えば、水系で用いる場合、ポリカルボン酸塩などのアニオン系、第4級アンモニウム塩などのカチオン系、ポリオキシエチレンエーテルやポリオキシエチレンエステルなどのノニオン系の物から選択することが好ましい。分散剤の分子量としては1000〜50000であることが好ましく、5000〜15000であることがさらに好ましい。

【0037】

分散剤の濃度は、分散液全体に対し0.00001〜20重量%であることが好ましく、より好ましくは0.0001〜5重量%、さらに最も好ましくは0.01〜1重量%であり、これにより十分な分散効果が得られる。

【0038】

次に、本発明の多孔体の製造方法について説明する。

【0039】

本発明では、数平均直径が1〜500nmのナノファイバーを単繊維レベルで分散媒中に分散させたナノファイバー分散液を、まず支持体に付着させることが重要である。

【0040】

上記のようにして得られたナノファイバー分散液を支持体に付着させるのであるが、ここで、ナノファイバー分散液が支持体に付着するとは、以下の状態を言うものである。

【0041】

すなわち、支持体表面および内部にナノファイバー分散液が接触していることを言う。また、この時、ナノファイバーと支持体の間には相互作用が働いていてもいなくてもよい。すなわち、単にナノファイバー分散液が支持体に載っているだけでもよいし、ファンデルワールス力や水素結合、イオン相互作用などが働いていてもよいし、化学結合が生成していてもよい。

【0042】

ナノファイバー分散液を支持体に付着させる方法に特に制限は無く、目的に応じて適宜選択できる。

【0043】

例えば、一つ目の方法としては、ナノファイバー分散液を支持体に噴霧する方法である。本発明に用いられるナノファイバーは単繊維の直径が500nmを超える粗大繊維をほとんど含まないため、霧吹き、スプレーなどの細かな口金からでも詰まることなく噴射でき、ナノファイバー分散液を霧状にして支持体に付着させることができる。この方法は、支持体の表面近くの細孔にナノファイバーによる網目構造を形成させる時や、ナノファイバーによる網目構造の厚みを非常に薄くしたい時に有効である。また、支持体上にさらにナノファイバーによる網目構造を形成させたい時にも有効である。ナノファイバー分散液の濃度や噴霧時間などの調整によりナノファイバー層の厚みは1μm以下とすることも可能である。

【0044】

ナノファイバー分散液を支持体に付着させる2つ目の方法としては、ナノファイバー分散液に支持体を浸漬する方法が挙げられる。浸漬する方法としては、支持体をナノファイバー分散液に完全に沈める、あるいは表面だけを浸たす方法がある。この方法は、ナノファイバー分散液を支持体中に吸尽させやすくなり、支持体内部奥まで3次元的にナノファイバーの網目構造が形成させるときに有効である。ナノファイバー分散液の支持体中への吸尽については、さらにマングルなどでの絞り工程を付け加えると、一層効果的である。さらに、ナノファイバー分散液を支持体に均一に付着できるので、広幅加工や連続加工を行ってもピンホールなどの欠点を抑制し、さらにナノファイバーによる網目構造の均一性が高いという利点もある。また、厚みのある支持体の片面からのみナノファイバー分散液を浸漬させてもよい。この方法によれば、ナノファイバー分散液中のナノファイバーが支持体によって徐々に濾過していき、支持体の厚み方向にナノファイバー濃度に勾配をつけることができる。この方法は、ナノファイバーによる網目構造の見掛け密度に勾配をつけたい時に有効である。

【0045】

ナノファイバー分散液を支持体に付着させる3つ目の方法として、支持体上にナノファイバー分散液をコーティングする方法がある。ナノファイバー分散液中のナノファイバー単繊維濃度を濃くしたり、増粘剤などを併用することでナノファイバー分散液を高粘度化してナイフコーターなどでコートすると、所望の厚さにしかも均一にナノファイバー層を形成させることができる利点があるため、支持体の表面の穴にナノファイバーによる網目構造を形成させ、さらにナノファイバーのみによる網目構造を形成する場合に有効である。具体的なコーティング法としては、ダイコーター、ロールコーター、ロッドコーター、ブレードコーター、エアナイフコーター等の各種公知の手段を用いて塗布し、その後、乾燥する方法やラミネート法等を用いることができる。

【0046】

また、単純にナノファイバー分散液を支持体に振りかける方法も採用可能である。

【0047】

本発明で用いるナノファイバーは単繊維直径が500nmを超える粗大繊維をほとんど含まないため、分散媒中に均一に分散し、あたかもナノファイバーが分散媒中に溶け込んだ溶液状と成り易く、支持体を浸漬させて、またはコーティングしてナノファイバー分散液を付着させると、支持体に均一にナノファイバーを付着させることができる。

【0048】

このように支持体にナノファイバー分散液を付着させた後、ナノファイバー分散液を凍結させることが重要である。ナノファイバー分散液を凍結することで分散液中のナノファイバーが固定化、つまりナノファイバーが移動しなくなり、後の乾燥(昇華)時に分散状態を維持したまま分散媒を除去することができる。凍結しないで乾燥させると、分散媒中で分散していたナノファイバー単繊維が、分散媒の蒸発に伴って移動したり、濃縮、凝集を起こしてしうため、孔径の大きな細孔が形成され、必ずしも均一な網目構造は形成できない。そのため、分散媒の乾燥(昇華)前に分散液を凍結させることが重要となってくる。

ナノファイバー分散液の凍結方法は特に制限はなく、低温フリーザーなど分散媒が凍結する温度以下の雰囲気に曝したり、液体窒素など低温液体中に曝すなどが挙げられ、特に液体窒素や超低温フリーザーなどで瞬時に凍結させる方法は、分散液中のナノファイバー単繊維の分散状態を維持しつつナノファイバー単繊維を固定化することができるため好ましい。また、分散液に増粘剤を添加するなどして粘性を高め、分散液中のナノファイバー単繊維の分散状態の変化や分散破壊を抑制してから低温フリーザーなどで数時間〜数日かけてゆっくり凍結させると、凍結した分散液が割れにくくなるため好ましい。その後、真空化で分散媒を乾燥(昇華)させるのであるが、ナノファイバー単繊維の分散状態が固定化されたままで分散媒のみが除去されるため、支持体の孔内に均一にナノファイバーの3次元の網目構造が得ることが可能となる。また、乾燥過程でナノファイバー分散液が濃縮されることがないため、見掛け密度が小さく、空隙率が高い連通微多孔体を得ることが可能となる。このとき、ナノファイバー分散液の繊維濃度を小さくすると、これを凍結乾燥してできる連通微多孔体の見掛け密度が小さく、空隙率が高いものとなり、圧力損失を小さくすることができる。

【0049】

支持体内のナノファイバーによる網目構造の強度や形態安定性を向上させるために凍結乾燥させるナノファイバー分散液にアクリル樹脂、シリコーン樹脂、フッ素樹脂、ポリエステル樹脂、ポリウレタン樹脂、メラミン樹脂、アルキルシリケート樹脂などのバインダーとなるものを含ませ、凍結乾燥させてもよい。また、用いるナノファイバーが熱可塑性ポリマーであれば乾熱や湿熱による高温処理を施し、ナノファイバー単繊維同士やナノファイバーと支持体とを熱接着させることによって強固な網目構造とすることができる。

【0050】

ナノファイバー分散液を付着させる支持体は、後にナノファイバー分散液を凍結乾燥してできる連通微多孔体の圧力損失、強度、弾性率、形態安定性などの性能や、プリーツ加工性など後に行う処理の加工性や反応性を考慮して選択すればよい。また、予めプリーツ加工した多孔シートを用いることもできる。このように、支持体を用いて、その穴内にナノファイバーによる網目構造を形成することが重要であり、強度や弾性率、形態安定性、ナノファイバー単独での網目構造のみでは達成できない性能や加工性、反応性などを付与することができる。

【0051】

本発明の製造方法で得られた多孔体は微細孔を有していることからその網目構造を活かしてフィルター用途に好適であり、マスクなどの生活資材用途からエアフィルター、液体フィルターなどの産業用途や血液フィルターなどのメディカル用途に利用することができる。例えば、クリーンルーム用、自動車用、工場や焼却場などの排気用、住宅用などのエアフィルターや、化学プロセス、食品、医薬・医療用の液体フィルター、HEPAやULPAフィルターが適用される分野などが挙げられる。特に網目構造を利用したHEPAフィルターやULPAフィルター、血液フィルターに好適なものである。

【実施例】

【0052】

以下、本発明を実施例を用いて詳細に説明する。なお、実施例中の測定方法は以下の方法を用いた。

【0053】

A.ポリマーの溶融粘度

東洋精機製作所製キャピログラフ1Bによりポリマーの溶融粘度を測定した。なお、サンプル投入から測定開始までのポリマーの貯留時間は10分とした。

【0054】

B.融点

Perkin Elmaer社製 DSC−7を用いて2nd runでポリマーの融解を示すピークトップ温度をポリマーの融点とした。このときの昇温速度は16℃/分、サンプル量は10mgとした。

【0055】

C.ポリマーアロイ繊維のウースター斑(U%)

ツェルベガーウスター株式会社製USTER TESTER 4を用いて給糸速度200m/分でノーマルモードで測定を行った。

【0056】

D.SEM観察

サンプルに白金を蒸着し、超高分解能電解放射型走査型電子顕微鏡で倍率1000倍および10000倍で観察した。

SEM装置:日立製作所(株)製UHR−FE−SEM

E.TEMによるナノファイバーの横断面観察

分散前のナノファイバー束を用い、これの横断面方向に超薄切片を切り出してTEMでナノファイバーの横断面を倍率40000倍で観察した。また、必要に応じ金属染色を施した。

TEM装置:日立製作所(株)製H−7100FA型

F.繊維の数平均直径

繊維の数平均直径は、以下のようにして求める。

【0057】

多孔体に含まれるナノファイバーは上記D項の倍率10000倍のSEM写真から繊維断面方向の長さを直径として計測し、それの単純な平均値を求めた。また、実施例に挙げた連通微多孔体の原料となるナノファイバーはTEM観察による写真から画像処理ソフト(WINROOF)を用いて繊維の単繊維直径を円換算で計算し、それの単純な平均値を求めた。この際、同一横断面内で無作為に抽出した150本の繊維の直径を解析し、計算に用いた。

【0058】

G.繊維の構成比率

上記Fにおける150本の繊維の直径解析を利用し、繊維分散体中のそれぞれの単繊維直径をdiとし、その2乗の総和(d12+d22+・・+d1502)=Σdi2(i=150)を算出する。また、直径500nmより大きい繊維分散体中のそれぞれの繊維直径をDiとし、その2乗の総和(D12+D22+・・+Dm2)=ΣDi2(i=1〜m)を算出する。Σdi2に対するΣDi2の割合を算出することで、全繊維に対する粗大繊維の断面積比率、すなわち粗大繊維の重量比率とした。

【0059】

H.力学特性

室温(25℃)で、初期試料長=200mm、引っ張り速度=200mm/分とし、JIS L1013(1999)に示される条件で荷重−伸長曲線を求めた。次に、破断時の荷重値を初期の繊度で割り、それを強度とし、破断時の伸びを初期試料長で割り、伸度として強伸度曲線を求めた。

【0060】

I.圧力損失

JIS B9908(2001)形式3に準じた装置を用いて、ダストは試験室内の大気の微粒子(0.3〜0.5μm)、フィルター通過風速は4 m/分で、フィルターの上流側および下流側の圧力を測定し、上流側の圧力と下流側の圧力の差を圧力損失とした。

【0061】

J.捕集効率

JIS B9908(2001)形式3に準じた装置を用いて、ダストは試験室内の大気の微粒子(0.3〜0.5μm)、フィルター通過風速は4 m/分で、パーティクルカウンターKC−01D(リオン社製)で得た値を下の算式で計算して評価した。

捕集効率(%)=(1−C2 /C1 )×100

ここで、C1:フィルターの上流側ダスト(0.3〜0.5μm)個数

C2:フィルターの下流側ダスト(0.3〜0.5μm)個数。

【0062】

K.微細孔の最大孔径

多孔体中の繊維間で構成される微細孔の最大孔径は以下のようにして求める。上記D項の倍率1000倍のSEM写真上に1辺が50mmとする正方形の枠を任意の場所に描く。さらに枠内の繊維画像を画像処理ソフト(WINROOF)に取込み、取込んだ画像上の微細孔を円換算で計算して直径を求め、この最大値を検出した。

【0063】

[分散液の製造例1]

溶融粘度57Pa・s(240℃、剪断速度2432sec−1)、融点220℃のN6(20重量%)と重量平均分子量12万、溶融粘度30Pa・s(240℃、剪断速度2432sec-1)、融点170℃のポリL乳酸(光学純度99.5%以上)(80重量%)を2軸押出混練機で220℃で溶融混練してポリマーアロイチップを得た。ここで、ポリL乳酸の重量平均分子量は以下のようにして求めた。すなわち、試料のクロロホルム溶液にTHF(テトラヒドロフラン)を混合し、測定溶液とした。これをWaters社製ゲルパーミエーションクロマトグラフィー(GPC)Waters2690を用いて25℃で測定し、ポリスチレン換算で重量平均分子量を求めた。尚、N6の262℃、剪断速度121.6sec−1での溶融粘度は53Pa・sであった。また、このポリL乳酸の215℃、剪断速度1216sec−1での溶融粘度は86Pa・sであった。また、このときの混練条件は以下のとおりであった。

【0064】

ポリマー供給 :N6と共重合PETを別々に計量し、別々に混練機に供給した。

【0065】

スクリュー型式:同方向完全噛合型 2条ネジ

スクリュー :直径37mm、有効長さ1670mm

L/D=45

混練部長さはスクリュー有効長さの1/3より吐出側に位置させた。

【0066】

温度 :220℃

ベント :2箇所

このポリマーアロイチップを230℃の溶融部で溶融し、紡糸温度230℃のスピンブロックに導いた。そして、限界濾過径15μmの金属不織布でポリマーアロイ溶融体を濾過した後、口金面温度215℃とした口金から溶融紡糸した。この時、口金としては口金孔径0.3mm、孔長0.55mmのものを使用したが、バラス現象はほとんど観察されなかった。そして、この時の単孔あたりの吐出量は0.94g/分とした。さらに、口金下面から冷却開始点(チムニーの上端部)までの距離は9cmであった。吐出された糸条は20℃の冷却風で1mにわたって冷却固化され、口金から1.8m下方に設置した給油ガイドで給油された後、非加熱の第1引き取りローラーおよび第2引き取りローラーを介して巻き取った。そして、これを第1ホットローラーの温度を90℃、第2ホットローラーの温度を130℃として延伸熱処理した。この時、第1ホットローラーと第2ホットローラー間の延伸倍率を1.5倍とした。得られたポリマーアロイ繊維は62dtex、36フィラメント、強度3.4cN/dtex、伸度38%、U%=0.7%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をTEMで観察したところ、ポリL乳酸が海、N6が島の海島構造を示し、島N6の数平均による直径は55nmであり、N6が超微分散化したN6ナノファイバーの前駆体であるポリマーアロイ繊維が得られた。

【0067】

得られたポリマーアロイ繊維を95℃の5重量%水酸化ナトリウム水溶液にて1時間浸漬することでポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥し、N6ナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、N6ナノファイバーの数平均直径は60nmと従来にない細さであり、単繊維直径100nmより大きいものの繊維構成比率は0重量%であった。

【0068】

得られたN6ナノファイバーの繊維束を1mm長に切断して、N6ナノファイバーのカット繊維を得た。試験用ナイヤガラビータ(熊谷理機工業(株)製)に水10Lと先に得られたカット繊維30gを仕込み、5分間予備叩解し、その後余分な水を切って繊維を回収した。この繊維の重量は250gであり、その含水率は88重量%であった。含水状態のN6ナノファイバー250gをそのまま自動式PFIミル(熊谷理機工業(株)製)に仕込み、回転数1500rpm、クリアランス0.2mmで6分間叩解して粘度状の含水繊維(以下タネということがある)を得た。オスターブレンダー(オスター社製)にタネを4.2g、分散剤としてアニオン系分散剤であるシャロール(登録商標)AN−103P(第一工業製薬(株)製:分子量10000)を0.5g、水500gを仕込み、回転数13900rpmで30分間撹拌し、N6ナノファイバーの含有率が0.1重量%のN6ナノファイバー分散液1を得た。

【0069】

[分散液の製造例2]

分散液の製造例1のN6を溶融粘度212Pa・s(262℃、剪断速度121.6sec−1)、融点220℃のN6(45重量%)とした以外は分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。次いで、これを分散液の製造例1と同様に溶融紡糸、延伸熱処理しポリマーアロイ繊維を得た。得られたポリマーアロイ繊維は67dtex、36フィラメント、強度3.6cN/dtex、伸度40%、U%=0.7%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をTEMで観察したところ、分散液の製造例1と同様にポリL乳酸が海、N6が島の海島構造を示し、島N6の数平均による直径は110nmであり、N6が超微分散化したポリマーアロイ繊維が得られた。

【0070】

得られたポリマーアロイ繊維を分散液の製造例1と同様にしてポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去、酢酸で中和後、水洗、乾燥し、N6ナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、N6ナノファイバーの数平均直径は120nmと従来にない細さであり、単繊維直径で500nmより大きいものの繊維構成比率は0重量%、単繊維直径で200nmより大きいものの繊維構成比率は1重量%であった。

【0071】

得られたN6ナノファイバーの繊維束を1mm長に切断して、N6ナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率88重量%のN6ナノファイバーを得た後、さらに分散液の製造例1と同様に叩解し、分散剤としてアニオン系分散剤であるシャロール(登録商標)AN−103P(第一工業製薬(株)製:分子量10000)を使用し分散液の製造例1と同様に撹拌して、N6ナノファイバーの含有率が0.1重量%のN6ナノファイバー分散液2を得た。

【0072】

[分散液の製造例3]

N6ナノファイバーの含有率を1.0重量%とした以外は分散液の製造例2と同様にしてN6ナノファイバー分散液3を得た。

【0073】

[分散液の製造例4]

分散液の製造例1において、分散剤を用いないこと以外は分散液の製造例1と同様にしてN6ナノファイバー分散液4を得た。

【0074】

[分散液の製造例5、6]

分散液の製造例5ではN6ナノファイバーのカット長を0.5mm、分散液の製造例6ではN6ナノファイバーのカット長を5mmとした以外は分散液の製造例1と同様にしてN6ナノファイバーの含有率が0.1重量%のN6ナノファイバー分散液5及び6を得た。

【0075】

[分散液の製造例7]

溶融粘度120Pa・s(262℃、121.6sec−1)、融点225℃のPBT(ポリブチレンテレフタレート)と2エチルヘキシルアクリレートを22重量%共重合したポリスチレン(PS)を用い、PBTの含有率を20重量%とし、混練温度を240℃として分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。この時、共重合PSの262℃、121.6sec-1での溶融粘度は140Pa・s、245℃、1216sec−1での溶融粘度は60Pa・sであった。

【0076】

これを溶融温度260℃、紡糸温度260℃(口金面温度245℃)、紡糸速度1200m/分で分散液の製造例1と同様に溶融紡糸を行った。この時、口金として吐出孔上部に直径0.3mmの計量部を備えた、吐出孔径が0.7mm、吐出孔長が1.85mmのものを使用した。紡糸性は良好であり、1tの紡糸で糸切れは1回であった。この時の単孔あたりの吐出量は1.0g/分とした。得られた未延伸糸を延伸温度100℃、延伸倍率を2.49倍とし、熱セット温度115℃として分散液の製造例1と同様に延伸熱処理した。得られた延伸糸は161dtex、36フィラメントであり、強度1.4cN/dtex、伸度33%、U%=2.0%であった。得られたポリマーアロイ繊維の横断面をTEMで観察したところ、共重合PSが海、PBTが島の海島構造を示し、PBTの数平均による直径は70nmであり、PBTがナノサイズで均一分散化したポリマーアロイ繊維が得られた。

【0077】

得られたポリマーアロイ繊維をトリクレンに浸漬することにより、海成分である共重合PSの99重量%以上を溶出し、これを乾燥して、PBTナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、PBTナノファイバーの数平均直径は85nmと従来にない細さであり、単繊維直径で200nmより大きいものの繊維構成比率は0重量%、単繊維直径で100nmより大きいものの繊維比率は1重量%であった。

【0078】

得られたPBTナノファイバーの繊維束を1mm長に切断して、PBTナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率80重量%のPBTナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解したタネを2.5g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株)製:分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PBTナノファイバーの含有率が0.1重量%のPBTナノファイバー分散液7を得た。

【0079】

[分散液の製造例8]

溶融粘度220Pa・s(262℃、121.6sec−1)、融点225℃のPTT(ポリトリメチレンテレフタレート)と新日鐵化学(株)製共重合PS(ポリスチレン)(“エスチレン”KS−18、メチルメタクリレート共重合、溶融粘度110Pa・s、262℃、121.6sec−1)を、PTTの含有率を25重量%とし、混練温度を240℃として分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。また、この共重合PSの245℃、1216sec−1での溶融粘度は76Pa・sであった。

【0080】

これを溶融温度260℃、紡糸温度260℃(口金面温度245℃)、紡糸速度1200m/分で分散液の製造例1と同様に溶融紡糸を行った。この時、口金としては吐出孔上部に直径0.23mmの計量部を備えた、吐出孔径が2mm、吐出孔長が3mmの紡糸口金を使用した。紡糸性は良好であり、1tの紡糸で糸切れは1回であった。この時の単孔吐出量は1.0g/分とした。得られた未延伸糸を90℃の温水バス中で2.6倍延伸を行った。これの横断面をTEMで観察したところ、共重合PSが海、PTTが島の海島構造を示し、PTTの数平均による直径は75nmであり、PTTがナノサイズで均一分散化したポリマーアロイ繊維が得られた。また、これは単繊維繊度3.9dtex、強度1.3cN/dtex、伸度25%であった。

【0081】

得られたポリマーアロイ繊維を分散液の製造例7と同様にしてポリマーアロイ繊維中のPS成分の99重量%以上を溶出、乾燥し、PTTナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、PTTナノファイバーの数平均直径は95nmと従来にない細さであり、単繊維直径で200nmより大きいものの繊維構成比率は0重量%、単繊維直径で100nmより大きいものの繊維構成比率は3重量%であった。

【0082】

得られたPTTナノファイバーの繊維束を1mm長に切断して、PTTナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率80重量%のPTTナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解したタネを2.5g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株)製:分子量10000)を0.5g、水500gオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PTTナノファイバーの含有率が0.1重量%のPTTナノファイバー分散液8を得た。

【0083】

[分散液の製造例9]

分散液の製造例1のN6を溶融粘度350Pa・s(220℃、121.6sec−1)、融点162℃のPP(ポリプロピレン)(23重量%)とした以外は分散液の製造例1と同様に溶融混練し、ポリマーアロイチップを得た。なお、ポリL乳酸の220℃、121.6sec-1における溶融粘度は107Pa・sであった。このポリマーアロイチップを溶融温度230℃、紡糸温度230℃(口金面温度215℃)、単孔吐出量1.5g/分、紡糸速度900m/分で分散液の製造例1と同様に溶融紡糸を行った。得られた未延伸糸を延伸温度90℃、延伸倍率を2.7倍、熱セット温度130℃として分散液の製造例1と同様に延伸熱処理した。

【0084】

得られたポリマーアロイ繊維を98℃の5重量%水酸化ナトリウム水溶液にて1時間浸漬することでポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥し、PPナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、N6ナノファイバーの数平均直径は240nmであり、単繊維直径で500nmより大きいものの繊維比率は0重量%であった。

【0085】

得られたPPナノファイバーの繊維束を1mm長に切断して、PPナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率75重量%のPPナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解したタネを2.0g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株):分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PPナノファイバーの含有率が0.1重量%のPPナノファイバー分散液9を得た。

【0086】

[分散液の製造例10]

溶融粘度280Pa・s(300℃、1216sec−1)のPETを80重量%、溶融粘度160Pa・s(300℃、1216sec−1)のポリフェニレンサルファイド(PPS)を20重量%として、下記条件で2軸押出混練機を用いて溶融混練を行い、ポリマーアロイチップを得た。ここで、PPSは直鎖型で分子鎖末端がカルシウムイオンで置換された物を用いた。

【0087】

スクリュー L/D=45

混練部長さはスクリュー有効長さの34%

混練部はスクリュー全体に分散させた。

【0088】

途中2個所のバックフロー部有り

ポリマー供給 PPSとPETを別々に計量し、別々に混練機に供給した。

【0089】

温度 300℃

ベント 無し

ここで得られたポリマーアロイチップを分散液の製造例1と同様に紡糸機に導き、紡糸を行った。この時、紡糸温度は315℃、限界濾過径15μmの金属不織布でポリマーアロイ溶融体を濾過した後、口金面温度292℃とした口金から溶融紡糸した。この時、口金としては、吐出孔上部に直径0.3mmの計量部を備えた、吐出孔径が0.6mmのものを用いた。そして、この時の単孔あたりの吐出量は1.1g/分とした。さらに、口金下面から冷却開始点までの距離は7.5cmであった。吐出された糸条は20℃の冷却風で1mにわたって冷却固化され、脂肪酸エステルが主体の工程油剤が給油された後、非加熱の第1引き取りローラーおよび第2引き取りローラーを介して1000m/分で巻き取られた。この時の紡糸性は良好であり、24時間の連続紡糸の間の糸切れはゼロであった。そして、これを第1ホットローラーの温度を100℃、第2ホットローラーの温度を130℃として延伸熱処理した。この時、第1ホットローラーと第2ホットローラー間の延伸倍率を3.3倍とした。得られたポリマーアロイ繊維は400dtex、240フィラメント、強度4.4cN/dtex、伸度27%、U%=1.3%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をTEM観察したところ、海ポリマーであるPET中にPPSが島として直径100nm未満で均一に分散していた。また、島の円換算直径を画像解析ソフトWINROOFで解析したところ、島の平均直径は65nmであり、PPSが超微分散化したポリマーアロイ繊維が得られた。

【0090】

得られたポリマーアロイ繊維を98℃の5重量%水酸化ナトリウム水溶液にて2時間浸漬することでポリマーアロイ繊維中のPET成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥し、PPSナノファイバーの繊維束を得た。この繊維束をTEM写真から解析した結果、PPSナノファイバーの数平均直径は60nmと従来にない細さであり、単繊維直径100nmより大きいものの繊維比率は0重量%であった。

【0091】

得られたN6ナノファイバーの繊維束を3mm長に切断して、PPSナノファイバーのカット繊維を得た。これを分散液の製造例1と同様に予備叩解を施し、含水率80重量%のPPSナノファイバーを得た後、さらに分散液の製造例1と同様に叩解した。この叩解した繊維2.5g、分散剤としてノニオン系分散剤であるノイゲン(登録商標)EA−87(第一工業製薬(株)製:分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、PPSナノファイバーの含有率が0.1重量%のPPSナノファイバー分散液10を得た。

【0092】

[分散液の製造例11]

分散液の製造例2のポリマーアロイ繊維を1mm長に切断してポリマーアロイのカット繊維を得た。得られたポリマーアロイのカット繊維を分散液の製造例1と同様にしてポリマーアロイ繊維中のポリL乳酸成分の99重量%以上を加水分解除去、酢酸で中和後、水洗、乾燥し、N6ナノファイバーのカット繊維を得た。これを分散液の製造例3と同様にして、N6ナノファイバーの含有率が1.0重量%のN6ナノファイバー分散液11を得た。

【0093】

[分散液の製造例12]

ポリマーアロイ繊維のカット長を0.2mmとした以外は分散液の製造例11と同様にしてN6ナノファイバーの含有率が1.0重量%のN6ナノファイバー分散液12を得た。

【0094】

[分散液の製造例13]

海成分にアルカリ可溶型共重合ポリエステル樹脂60重量%、島成分にN6樹脂40重量%を用い、溶融紡糸で島成分を100島とし、5.3dtexの高分子配列体複合繊維(以後複合繊維)を作成後、2.5倍延伸して2.1dtexの複合繊維を得た。この複合繊維の強度は2.6cN/dtex、伸度は35%であった。その後、この複合繊維を98℃の3重量%濃度の水酸化ナトリウム水溶液にて1時間処理することで、複合繊維中のポリエステル成分の99重量%以上を加水分解除去し、酢酸で中和後、水洗、乾燥してN6の極細繊維を得た。得られた極細繊維の平均単糸繊度をTEM写真から解析したところ、0.02dtex(平均繊維径1.4μm)相当であった。得られたN6極細繊維を1mm長に切断してカット繊維とした後、このカット繊維50g、分散剤としてアニオン系分散剤であるシャロール(登録商標)AN−103P(第一工業製薬(株)製:分子量10000)を0.5g、水500gをオスターブレンダー(オスター社製)に仕込み、回転数13900rpmで30分間撹拌して、N6極細繊維の含有率が0.1重量%の繊維分散液13を得た。

<実施例1>

分散液の製造例1で得られたナノファイバー分散液1を用い、支持体として日本バイリーン(株)社製不織布PS150を用い、分散液に支持体を浸漬して縦12cm、横12cm、厚さ3mmの支持体に対して、分散液1を43.2g含浸し、ステンレス製バットに載せて、ステンレスバットを液体窒素で冷却して、支持体に含浸した分散液1を凍結した後、−40℃の超低温フリーザー中に30分間静置した。

凍結したサンプルを(株)宝製作所社製の凍結乾燥機(TF20−85TTNNN)で1Paの真空度で凍結乾燥して多孔体を得た。

【0095】

得られた多孔体をSEMで観察したところ、ナノファイバーの数平均直径は60nmであり、単繊維直径が200nmより大きい単繊維の繊維比率は0重量%、単繊維直径が100nmより大きい単繊維の繊維比率は0重量%であり、ナノファイバー分散体で構成された網目構造は支持体の穴内に3次元かつ均一に形成され、その微細孔の最大孔径も4.83μmであった。また、多孔体の圧力損失は73Pa、捕集効率は60.8であった。

【0096】

<実施例2〜12>

実施例2〜12については分散液の製造例2〜12で得られたナノファイバー分散液2〜12を用い、実施例1と同様に凍結乾燥を行い、連通微多孔体を得た。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0097】

<比較例1>

分散液の製造例11で得られた極細繊維の分散液11を用い、実施例1と同様に凍結乾燥を行い、連通微多孔体を得た。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0098】

<比較例2>

実施例3で支持体に繊維分散液を含浸させた後、凍結せずに熱風乾燥機を用い、70℃で5時間乾燥して、多孔体を得た。

【0099】

得られた連通微多孔体をSEMで観察したところ、ナノファイバーは支持体を形成する繊維部分に凝集し、支持体の孔の壁面近くに存在していた。また、細孔の中心付近にはナノファイバーが存在していない部分、つまりナノファイバー間で形成される微細孔の大きい部分が多いものであった。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0100】

<比較例3>

比較例2で得られた連通多孔体に、さらに繊維分散液3を43.2g含浸し、凍結せずに熱風乾燥機を用い、70℃で5時間乾燥して、多孔体を得た。

【0101】

得られた多孔体をSEMで観察したところ、比較例3よりナノファイバーが存在していない部分は少なくなったものの、ナノファイバー間で形成される微細孔の大きい部分が多く存在していた。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0102】

<比較例4>

比較例3で得られた多孔体に、さらに繊維分散液3を43.2g含浸し、凍結せずに熱風乾燥機を用い、70℃で5時間乾燥して、多孔体を得た。

【0103】

得られた多孔体をSEMで観察したところ、支持体の細孔はナノファイバーの網目構造で埋め尽くされ、ナノファイバー間で形成される微細孔の大きい部分は無くなったが、微細孔径が小さくなりすぎてしまい、圧力損失は678Pa以上であった。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、捕集効率は表2に示したとおりであった。

【0104】

<実施例13>

実施例1で用いた分散液1を10倍希釈し、N6ナノファイバーの含有率が0.01重量%のN6ナノファイバー分散液とした以外は実施例1と同様に凍結乾燥を行い、多孔体を得た。ナノファイバーの数平均直径、繊維比率、多孔体の微細孔の最大孔径、圧力損失、捕集効率は表2に示したとおりであった。

【0105】

<実施例14〜26>

実施例14〜26については、実施例1〜13で得られた多孔体をオートクレーブにて120℃スチームで5分間処理した。スチーム処理した多孔体を5cm四方に切り、その時の重量をW1とした。5cm四方に切り出した多孔体を常温の水に5分間浸漬し、その後に熱風乾燥機を用い100℃で5時間処理して乾燥した重量をW2とした。減量率(%)=(W1−W2)/W1×100を計算したところ、実施例14〜26全ての多孔体で0.5%未満であり、多孔体からナノファイバーが殆ど脱落していないことを確認した。

【0106】

【表1】

【0107】

【表2】

【産業上の利用可能性】

【0108】

本発明の多孔体は微細孔を有していることからその網目構造を活かしてフィルター用途に好適であり、マスクなどの生活資材用途からエアフィルター、液体フィルターなどの産業用途や血液フィルターなどのメディカル用途に利用することができる。例えば、クリーンルーム用、自動車用、工場や焼却場などの排気用、住宅用などのエアフィルターや、化学プロセス、食品、医薬・医療用の液体フィルター、HEPAやULPAフィルターが適用される分野などが挙げられる。特に網目構造を利用した各種高性能フィルター、血液フィルターに好適なものである。

【図面の簡単な説明】

【0109】

【図1】実施例1の多孔体のSEMによる観察結果を示す図である。

【図2】比較例2の多孔体のSEMによる観察結果を示す図である。

【特許請求の範囲】

【請求項1】

数平均直径が1nm〜500nmであるナノファイバーが支持体の穴内に3次元の網目構造をなし、該網目構造の微細孔が連通しており、かつ該網目構造の微細孔の最大孔径が10μm以下であり、圧力損失が300Pa以下である多孔体。

【請求項2】

前記ナノファイバーが熱可塑性ポリマーからなることを特徴とする請求項1に記載の多孔体。

【請求項3】

前記ナノファイバーは、直径が500nmより大きく1000nm以下である単繊維の繊維比率が3重量%以下であることを特徴とする請求項1または2に記載の多孔体。

【請求項4】

請求項1〜3のいずれかに記載の多孔体を用いたフィルター。

【請求項5】

数平均直径が1nm〜500nmであるナノファイバーを分散媒中に分散させてナノファイバー分散液となし、これを支持体に付着させて、凍結乾燥によって分散媒を除去することを特徴とする多孔体の製造方法。

【請求項6】

前記ナノファイバーが熱可塑性ポリマーからなることを特徴とする請求項5に記載の多孔体の製造方法。

【請求項7】

前記ナノファイバーは、直径が500nmより大きく1000nm以下である単繊維の繊維構成比率が3重量%以下であることを特徴とする請求項5または6に記載の多孔体の製造方法。

【請求項1】

数平均直径が1nm〜500nmであるナノファイバーが支持体の穴内に3次元の網目構造をなし、該網目構造の微細孔が連通しており、かつ該網目構造の微細孔の最大孔径が10μm以下であり、圧力損失が300Pa以下である多孔体。

【請求項2】

前記ナノファイバーが熱可塑性ポリマーからなることを特徴とする請求項1に記載の多孔体。

【請求項3】

前記ナノファイバーは、直径が500nmより大きく1000nm以下である単繊維の繊維比率が3重量%以下であることを特徴とする請求項1または2に記載の多孔体。

【請求項4】

請求項1〜3のいずれかに記載の多孔体を用いたフィルター。

【請求項5】

数平均直径が1nm〜500nmであるナノファイバーを分散媒中に分散させてナノファイバー分散液となし、これを支持体に付着させて、凍結乾燥によって分散媒を除去することを特徴とする多孔体の製造方法。

【請求項6】

前記ナノファイバーが熱可塑性ポリマーからなることを特徴とする請求項5に記載の多孔体の製造方法。

【請求項7】

前記ナノファイバーは、直径が500nmより大きく1000nm以下である単繊維の繊維構成比率が3重量%以下であることを特徴とする請求項5または6に記載の多孔体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−101315(P2008−101315A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2007−236343(P2007−236343)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]