多孔体及びその製造方法

【課題】高い水蒸気吸着能を備える多孔体の製造方法を提供する。

【解決手段】界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.07以上25以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程と、縮合物を、酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程、とを備える。前記縮合物を得る工程をアルカリ条件下で行い、テトラアルコシキシシラン又はアルキルアルコキシシランを骨格原料とする。

【解決手段】界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.07以上25以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程と、縮合物を、酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程、とを備える。前記縮合物を得る工程をアルカリ条件下で行い、テトラアルコシキシシラン又はアルキルアルコキシシランを骨格原料とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、多孔体に関し、詳しくは、水蒸気吸着能に優れ、あるいは、特に低蒸気圧での水蒸気吸着能に優れたシリカ等からなる多孔体に関する。

【背景技術】

【0002】

孔径1.5nm〜30nmの細孔を有するシリカ多孔体が合成されてきている。非特許文献1、特許文献1,2には、界面活性剤とシリカゾルから細孔径の均一なシリカ多孔体の合成方法が記載されている。また、非特許文献2には、界面活性剤と層状ケイ酸塩からのシリカ多孔体の製造が記載されている。また、特許文献3には、アルキルアミンとアルコキシシランからの分子篩材料の製造方法が記載されている。

【0003】

低い相対蒸気圧下においても高い水蒸気吸着能を発揮するような多孔体としては、細孔径が小さく、しかも細孔径分布が均一であることが必要である。しかしながら、非特許文献1に報告されている方法では、界面活性剤がミセルを形成し、それを鋳型として合成が進行するので、界面活性剤がミセルを形成しにくいオクチルトリメチルアンモニウムハロゲン化物及びデシルトリメチルアンモニウムハロゲン化物を用いて細孔径の小さいシリカ多孔体を合成するのは難しかった。また、非特許文献2に報告されている方法では、界面活性剤が臨界ミセル濃度以上の条件で合成を行っているために、とくに、オクチルトリメチルアンモニウムハロゲン化物を用いた場合には、細孔径が大きな多孔体しか得られない。また、特許文献3に報告されている方法では、電荷を持たないアルキルアミンを原料として用いており、シリカイオンとの比が均一な複合体を合成するのが難しい。このため、細孔径分布の均一なシリカ多孔体を合成することは難しかった。したがって、現在まで、低い相対蒸気圧下においても高い水蒸気吸着能を発揮する多孔体は得られていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】USP5,256,277号公報

【特許文献2】USP5,334,368号公報

【特許文献3】特開平10−182144号公報

【0005】

【非特許文献1】J. Am. Chem. Soc. ,114, 10834 (1992)

【非特許文献2】Bull. Chem. Soc. Japan., 69,1449(1996)

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明では、高い水蒸気吸着能を備える多孔体を提供すること、及びそのような多孔体の製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0007】

上記した従来の課題を解決する手段として、本発明では、以下の手段を提供する。

(1)界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.07以上25以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程と、縮合物を、酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程、とを備え、前記縮合物を得る工程をアルカリ条件下で行い、テトラアルコシキシシラン又はアルキルアルコキシシランを骨格原料とする、多孔体の製造方法。

(2)(1)に記載の多孔体の製造方法であって、前記3価以上の金属イオンは、Fe3+である、多孔体の製造方法。

(3)(1)または(2)に記載の製造方法によって得られる多孔体であって、骨格を有する多孔体であり、80℃の熱水に24時間浸漬した後の25℃における水蒸気吸着等温線において、相対蒸気圧が10%で0.1g/g以下、25%で0.2g/g以上の水蒸気吸着能を有する、多孔体。

(4)界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.1以上10以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程、とを備え、前記縮合物を得る工程をアルカリ条件下で行い、前記骨格原料は、金属元素としてSiとAlとを含む、多孔体の製造方法。

(5)(4)に記載の多孔体の製造方法であって、前記骨格原料におけるSiとAlとの合計モル数に対するAlのモル数の比は、0.0005〜0.2である、多孔体の製造方法。

(6)(4)または(5)に記載の製造方法によって得られる多孔体であって、骨格を有する多孔体であり、25℃における水蒸気吸着等温線において、相対蒸気圧が8%で0.1g/g以下、18%で0.18g/g以上の水蒸気吸着能を有する、多孔体。

【発明の効果】

【0008】

本発明によれば、高い水蒸気吸着能を備える多孔体が提供される。

【図面の簡単な説明】

【0009】

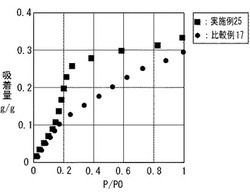

【図1】実施例25で得られた多孔体と比較例17で得られた多孔体のそれぞれの水蒸気吸着等温線を示す図である。

【図2】実施例25で得られた多孔体を80℃の熱水に浸漬する前後のX線回折パターンを示す図である。

【図3】比較例17で得られた多孔体を、80℃の熱水に浸漬する前後のX線回折パターンを示す図である。

【図4】実施例26で得られた多孔体と実施例27で得られた多孔体の水蒸気吸着等温線を示す図である。

【図5】実施例30で得られた多孔体の水蒸気吸着等温線を示す図である。

【図6】実施例30により得られた多孔体の80℃の熱水に浸漬する前後のX線回折パターンを示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について詳細に説明する。本発明の各多孔体は、それぞれ異なる水蒸気吸着能を有する。水蒸気吸着能は、水蒸気吸着等温線を測定することによって得られる。一般に、細孔内に吸着質が毛管凝縮により吸着する場合は、ケルビン(Kelvin)式が成り立つ。ここでケルビン式とは、細孔半径rと、吸着質が毛管凝縮を起こす相対蒸気圧(P/P0)の関係を示す式であり、下記(1)式で表される。

In(P/P0)=−(2VLγcosθ)/rRT・・・(1)

ここで、VL、γ及びθは、それぞれ、吸着質液体のモル体積、表面張力、及び接触角を示し、Rは気体定数、Tは絶対温度を示している。

【0011】

したがって、本発明において、水蒸気吸着等温線を得る場合、多孔体の表面を水和し、水分を除去した後に、一定温度で測定することが好ましい。水和処理により水の接触角が小さくなり毛管凝縮を起こす相対蒸気圧が小さくなり、また、試料と水との接触履歴によらないで再現性の良好な水蒸気吸着等温線を得ることができる。例えば、多孔体をイオン交換水に多孔体表面が水和される時間(好ましくは、少なくとも4時間、より好ましくは少なくとも8時間、さらに好ましくは少なくとも一晩)浸漬し、ろ過・真空乾燥することにより水分を除去した後、25℃で測定する。多孔体表面が水和されることにより、安定した水蒸気吸着等温線が得られる。

【0012】

本多孔体は、水蒸気吸着等温線の測定に先んじて以下の前処理が行われていることが好ましい。すなわち、本前処理は、試料0.5gを水(イオン交換水)20mlに分散後、30分間超音波処理を行い、一晩静置し、ろ過により水を除去した後、一昼夜自然乾燥する。さらに、吸着等温線測定の直前に、25℃で10-2〜10-3mmHGで3時間以上真空排気を行う。なお、多孔体に対して後述する耐熱水試験を実施する場合には、前記水に替えて、80℃の熱水が用いられる。本明細書における実施例及び比較例では、いずれも本前処理がなされている。

【0013】

また、本多孔体のいずれも、以下の具体的条件で水蒸気吸着等温線が測定されることが好ましい。例えば、日本ベル製のBELSORP 18を用いて、以下の条件で実施される。

試料温度:25℃

空気恒温槽温度:50℃

基準容量:180.98ml

平衡時間:500秒

本明細書の実施例及び比較例においては、いずれもこの条件が採用されている。

【0014】

また、本発明の多孔体は、そのX線回折パターンにおいて、1nm以上のd値に相当する回折角度に1本以上のピークを持つことが好ましい。X線回折ピークはそのピーク角度に相当するd値の周期構造が試料中にあることを意味する。上記X線回折パターンは、細孔が1nm以上の間隔で規則的に配列した構造を反映したものである。すなわち、かかる回折パターンを有するメソ多孔体は、その回折パターンの示す構造の規則性から、細孔径に均一性があるといえる。

【0015】

(細孔径分布)

本発明の多孔体は、細孔径分布曲線における中心細孔直径の±40%の細孔範囲に全細孔容積の60%以上が含まれることが好ましい。細孔径分布曲線は、次のようにして求められる。細孔径分布曲線とは、例えば細孔容積(V)を細孔直径(D)で微分した値(dV/dD)を細孔直径(D)に対してプロットした曲線を言う。その細孔分布曲線のdV/dD値が最も大きくなる(最大ピークを示す)細孔直径を中心細孔直径という。細孔径分布曲線は、例えば窒素ガスの吸着量測定により得られる吸着等温線から種々の計算式で導かれる。吸着等温線の測定法を以下に例示する。この方法において最もよく用いられるガスは窒素である。

【0016】

まず、多孔体を、液体窒素温度(−196℃)に冷却して、窒素ガスを導入し、その吸着量を定容量法あるいは重量法で求める。導入する窒素ガスの圧力を徐々に増加させ、各平衡圧に対する窒素ガスの吸着量をプロットすることにより吸着等温線を作成する。この吸着等温線から、Cranston-Inklay 法、Dollimore-Heal法、BJH 法等の計算式により、細孔径分布曲線を求めることができる。そして、例えば、細孔径分布曲線における最大のピークが3.00nmにある場合、中心細孔直径は3.00nmとなる。このとき、「細孔径分布曲線における中心細孔直径の±40%の細孔範囲に全細孔容積の60%以上が含まれる」とは、細孔直径が1.80〜4.20nmの範囲にある細孔の容積の総計が、全細孔容積(ガス吸着法で測定できる上限の50nm以下の孔径を備える細孔全体の容積)の60%以上を占めているということである。具体的には、細孔分布曲線における細孔直径1.80nm〜4.20nmにある細孔の細孔容積の積分値が、曲線の全積分値の60%以上を占めているということである。このような「細孔分布曲線における最大ピークを示す細孔直径の±40%の範囲に全細孔容積の60%以上が含まれる」メソ多孔体は、実質的には細孔径が十分に均一であることを意味するものである。

【0017】

本発明の多孔体の細孔の形態は、1次元的にトンネル状に延びたものや、3次元的に箱状あるいは球状の細孔が結合したもの等を挙げることができる。また、本発明の多孔材料の細孔構造としては、2次元ヘキサゴナル構造、3次元ヘキサゴナル(P6mm,P63/mmc)、キュービック(Ia3d,Pm3n)、ラメラ、不規則構造などがあるが、これらに限定されないで、各種構造の多孔材料を包含する。

【0018】

本発明の多孔材料の形態としては、粉末、顆粒、支持膜、自立膜、透明膜、配向膜、球状、繊維状、基板上のバーニング、μmサイズの明瞭な形態をもつ粒子などを挙げることができる。

【0019】

本発明の多孔体としては、例えば、金属酸化物の重合した骨格、典型的には、シリケート骨格を有する多孔体(シリカ多孔体)を挙げることができる。本多孔体は、かかる金属−酸素結合が網目状となって、全体として多孔体を構成している。例えば、シリケート骨格におけるケイ素原子に代えて、アルミニウム、ジルコニウム、タンタル、ニオブ、スズ、ハフニウム、マグネシウム、モリブデン、コバルト、ニッケル、ガリウム、ベリリウム、イットリウム、ランタン、鉛、バナジウム等の他の金属原子を有する骨格を有する多孔体も挙げることができる。また、シリケート骨格あるいは上記他の金属原子と酸素原子との結合を含む骨格中に、上記他の金属原子あるいはケイ素原子を含む、骨格を有する多孔体も使用できる。

【0020】

なお、本多孔体の基本骨格について説明したが、かかる基本骨格を構成する原子に結合する側鎖部分には、各種金属原子、有機官能基、無機官能基が付加されていてもよい。例えば、チオール基、カルボキシル基、メチル基やエチル基等の低級アルキル基、フェニル基、アミノ基、ビニル基等を有するものが好ましい。

【0021】

多孔体の製造方法(2)

また、本発明では、界面活性剤と骨格原料を縮合して得た縮合物から界面活性剤を除去した後、得られた焼成体(多孔体)を酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程を備える方法も提供する。この方法によると、得られる多孔体の耐湿性や耐熱水性が向上され、これにより、熱水(典型的には、80℃の熱水)処理後の多孔体においても、低い相対蒸気圧において高い水蒸気吸着能を有する材料を得ることができる。なお、理論的に拘束されるものではないが、かかる耐湿性あるいは耐熱水性の向上は、骨格における結合、具体的には金属元素と酸素との結合(典型的には、Si−O−Si結合)が、前記酸処理あるいは塩処理により強化されるためであると考えられる。また、加水分解反応を受けにくくなるためであると考えられる。

【0022】

骨格原料については、テトラアルコキシシランやアルキルアルコキシシランを骨格原料とし、さらに好ましくは、炭素数1〜4のアルコキシ基を3個あるいは4個有するテトラアルコキシシランあるいはアルキルアルコキシシランであり、特に好ましくはかかるアルコキシ基を備えるテトラアルコキシシランを使用できる。典型的には、テトラエトキシシランやテトラメトキシシランである。また、界面活性剤については、アルキルトリメチルアンモニウム化合物を用いることが好ましく、より好ましくは、オクチルトリメチルアンモニウムハライド又はデシルトリメチルアンモニウムハライドを使用する。ハライドは、塩素あるいは臭素であることが好ましい。

【0023】

反応系における界面活性剤の濃度は、特に限定しないが、オクチルトリメチルアンモニウムハライドの場合は、臨界ミセル濃度以下であることが好ましい。臨界ミセル濃度以下であると、均一で孔径の小さい細孔を有する多孔体が得られやすいからである。例えば、オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合、0.05mol/l以上0.15mol/l以下であること好ましい。より好ましくは、0.13mol/l以下である。また、水/メタノール混合溶媒を用いる場合には、0.1mol/l以上0.5mol/l以下であることが好ましい。より好ましくは、0.12〜0.2mol/lである。

【0024】

また、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒を用いる場合には、0.01mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.03〜0.1mol/lである。

【0025】

骨格原料の反応系における濃度は特に限定しないが、0.4mol/l以下であることが好ましく、0.01mol/l以上0.2mol/l以下であることがより好ましい。また、界面活性剤/骨格原料(骨格構成金属原子のモル数に換算したもの、典型的にはSi)のモル比は0.07〜25であることが好ましい。0.07未満であると細孔の形成が不完全であり、25を超えると細孔径の均一性が損なわれるからである。特に、オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合には、骨格原料は、0.01mol/l以上0.2mol/l以下であることが好ましい。より好ましくは、0.05〜0.12mol/lである。また、界面活性剤/骨格原料(典型的にはSi)のモル比は、好ましくは、0.07〜20であり、より好ましくは3〜20である。

【0026】

また、オクチルトリメチルアンモニウムハライドを、水/メタノール混合溶媒中で用いる場合には、骨格原料の濃度は、0.02mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.05〜0.11mol/lである。また、界面活性剤/骨格原料(典型的にはSi)のモル比は、0.6〜25であることが好ましい。0.6未満であると、細孔の形成が不完全であり、25を超えると細孔径の均一性が低下するからである。

【0027】

さらに、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒中で用いる場合には、0.01mol/l以上0.15mol/l以下であることが好ましく、より好ましくは、0.02〜0.11mol/lである。また、界面活性剤/骨格原料(典型的にはSi)(モル比)は、0.07〜15であることが好ましい。0.07未満であると、細孔の形成が不完全であり、15を超えると細孔の均一性が低下するからである。なお、以上の界面活性剤濃度及び骨格原料濃度は、本方法において製造方法(2)を使用する場合により好ましく適用される。

【0028】

縮合反応は、上記層状シリケートを分散させた溶液を30〜100℃(より好ましくは60〜80℃、さらに好ましくは70〜80℃)の加熱条件下で行うことが好ましく、また反応時間は2〜24時間とすることが好ましい。また、加熱反応中は分散溶液を攪拌するほうが好ましい。分散溶液のpHは縮合反応中の初期の段階(典型的には1〜5時間)は10以上に調整するのが好ましく、その後(典型的には1時間以上経過後)は10以下とするのがよい。pH制御は水酸化ナトリウムのようなアルカリおよび塩酸のような酸によって行われ得る。このようなpH制御により、結晶性および耐熱性に優れる多孔体を得ることができる。なお、上記カネマイトはアルカリ性であるので溶媒が水の場合には、通常、特に処理を施さずとも分散溶液のpHは10以上となり得る。

【0029】

アルキルアルコキシシランやテトラアルコキシシランを骨格原料として、オクチルトリメチルアンモニウムハライドあるいはデシルトリメチルアンモニウムハライドを界面活性剤として使用する場合には、水酸化ナトリウムを反応系において、骨格原料に対して10〜40モル%の割合で使用することが好ましい。10モル%未満であると、細孔の形成が不完全であり、40モル%を超えると固体が析出しにくいからである。

【0030】

反応時間は、反応系によって適宜異なり得るが、典型的には、1時間〜48時間であり、これを超える時間にわたって行ってもよい。

【0031】

その後、界面活性剤を除去する。界面活性剤は、加熱処理(例えば、550℃で6時間程度)することにより除去することが好ましい。

【0032】

界面活性剤を除去後、酸又は3価以上の金属イオンと酸との塩の溶液に、界面活性剤除去後の多孔体を添加し、多孔体と酸又は塩とを接触させる。酸は、単独でまたは、3価以上の金属イオンとの塩として、多孔体と接触させることができる。ここで、酸とは、無機酸又は有機酸であり、無機酸としては、特に限定しないが、塩酸、硫酸、炭酸、及び硝酸からなる群から選択される一またはそれ以上の酸であることが好ましい。また、有機酸としては、特に限定しないが、酢酸、シュウ酸、フタル酸、及び脂肪酸からなる群から選択される一またはそれ以上の酸であることが好ましい。酸を単独で、多孔体と接触させる場合には、無機酸としては、塩酸又は硝酸が好ましく、より好ましくは塩酸である。また、同じく有機酸としては、酢酸を用いることが好ましい。なお、酸は、水溶液として接触されるのが好ましい。

【0033】

3価以上の金属イオンとしては、アルミニウムイオン(Al3+)、第二鉄イオン(Fe3+)、チタンイオン(Ti4+)、バナジウムイオン(V3+)、ジルコニウムイオン(Zr4+)、ガリウムイオン(Ga3+)、ルテニウムイオン(Ru3+)等をあげることができ、好ましくは、アルミニウムイオン(Al3+)又は第二鉄イオン(Fe3+)であり、さらに好ましくは第二鉄イオン(Fe3+)である。また、金属イオンと塩を形成する酸としては、上記した無機酸及び有機酸のうちいずれか1種以上を用いることができるが、硝酸又はシュウ酸が好ましい。なお、3価以上の金属イオンと酸との塩を用いる場合、当該塩中に、当該金属イオンは少なくとも1個備えていればよい。なお、塩は、水溶液として接触されるのが好ましい。かかる塩としては、例えば、硝酸アルミニウム、硝酸第二鉄、シュウ酸チタニルアンモニウム、塩化バナジウム、硝酸ジルコニウム、硝酸ガリウム、塩化ルテニウム等を挙げることができ、好ましくは、硝酸アルミニウム、及び硝酸第二鉄であり、さらに好ましくは硝酸第二鉄である。

【0034】

酸単独で多孔体と接触させる場合には、反応溶液中における酸の濃度は、0.001〜1規定が好ましい。0.001規定未満であると、骨格原料に対する割合が不十分なため、耐湿性が損なわれるおそれがあり、1規定を超えると酸性度が強すぎて細孔の一部が破壊される場合があるからである。より好ましくは、0.01〜0.5規定とする。塩として多孔体と接触させる場合には、反応溶液中における塩の濃度は、0.001〜5mol/lが好ましい。0.001mol/l未満であると、骨格原料に対する割合が不十分なため、耐湿性が損なわれるおそれがあり、5mol/lを超えると酸性度が強すぎて細孔の一部が破壊される場合があるからである。より好ましくは、0.01〜0.5mol/lとする。

【0035】

接触させる際の反応系の温度は、0〜100℃以下であることが好ましい。より好ましくは30〜70℃である。酸又は塩との接触工程の後、多孔体を含む溶液をろ過し、多孔体をろ取し、乾燥する。好ましくは、ろ取した多孔体を、100℃以上で加熱処理する。好ましくは100〜600℃で加熱処理する。加熱処理時間は、好ましくは、1〜24時間である。かかる加熱処理により、余分な酸又は塩の成分が除去される。

【0036】

このような接触工程、あるいは接触工程とそれに続く加熱処理工程を経た多孔体は、耐湿性や耐熱水性が向上されている。例えば、かかる多孔体を、80℃の熱水に24時間浸漬した後に、水蒸気吸着等温線を測定すると、細孔径及び規則正しい細孔配列に起因すると思われる、細孔径に対応する特定の相対蒸気圧で顕著な吸着量の増加が観察された。このことは、熱水処理後のX線回折パターンからも確認されており、細孔間隔に起因するピークd100の存在が確認されており、熱水処理後の多孔体構造の保持が確認されている。

【0037】

本製造方法によって得られる多孔体は、水蒸気吸着等温線の相対蒸気圧が10%及び25%において、それぞれ、0.1g/g以下及び0.2g/g以上の水蒸気吸着能を備える多孔体である。また、相対蒸気圧が10%以上25%以下のいずれかの2点における水蒸気九着量の差が、0.12g/g以上である、多孔体でもある。特に、80℃の熱水に24時間浸漬する処理後の水蒸気吸着等温線においてこのような水蒸気吸着能が得られる。かかる多孔体により、耐湿性及び耐熱水性に優れ、かつ低い相対蒸気圧下で高い水蒸気吸着能を備える水蒸気吸着材料が提供される。なお、本製造方法で得られる多孔体は、Cranston-Inklay 法やBJH 法等によって得られる中心細孔直径が、1.3〜1.8nmであることが好ましい。

【0038】

多孔体の製造方法(3)

本発明は、製造しようとする多孔体の骨格原料の溶液中における濃度が0.4mol/l以下、界面活性剤/骨格原料のモル比が0.1以上10以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程、とを備え、前記骨格原料は、金属元素としてSiとAlとを含む、多孔体の製造方法を提供する。この方法によると、耐湿性の良好な多孔体が得られ、これにより水蒸気吸脱着材料として好ましい多孔体が得られる。

【0039】

この方法は、層状シリケートの層間架橋法以外の多孔体の製造方法に適用される。具体的には、製造方法(2)に対して適用することができる。

【0040】

製造方法(2)に適用する場合には、製造方法(2)に記載されるSi含有骨格原料の他に、Al含有骨格原料を用いる。例えば、アルミン酸のアルキルエステルやアルミン酸ナトリウム(NaAlO2)等のアルミン酸塩等の各種アルミン酸誘導体、硝酸アルミニウム(Al(NO3)3)等の各種アルミニウム塩を用いることができる。

【0041】

また、界面活性剤は製造方法(2)に記載されるものを使用できるが、好ましくは、アルキルトリメチルアンモニウム化合物を用いることが好ましく、より好ましくは、オクチルトリメチルアンモニウムハライド又はデシルトリメチルアンモニウムハライドを使用する。ハライドは、塩素あるいは臭素であることが好ましい。

【0042】

好ましい骨格原料の濃度は、0.01mol/l〜0.2mol/lである。0.01mol/l未満であると生成粒子が非常に微小であり、回収が困難になりやすく、0.2mol/lを超えると、多孔体の細孔径が大きくなりすぎるからである。また、界面活性剤/骨格原料(SiとAl)のモル比は、好ましくは0.07以上25以下であることが好ましい。0.07未満であると、細孔の形成が不完全であり、25を超えると細孔の均一性が損なわれるからである。特に好ましくは、0.1〜10である。

【0043】

特に、骨格原料におけるSiとAlとの合計モル数に対するAlのモル数の比は、0.0005〜0.2であることが好ましい。0.0005未満であると、耐湿性が低下するおそれがあり、0.2を超えると細孔径の均一性が損なわれる場合があるからである。より好ましくは、0.001〜0.2であり、さらに好ましくは、0.01〜0.1である。さらに、好ましくは、0.02〜0.06である。

【0044】

なお、本製造方法は、好ましくは、製造方法(2)に適用でき、したがって、好ましくは、製造方法(2)に使用される骨格原料を使用でき、より好ましくは、テトラアルコキシシランあるいはアルキルアルコキシシランを骨格原料とし、さらに好ましくは、炭素数1〜4のアルコキシ基を3個あるいは4個有するテトラアルコキシシランあるいはアルキルアルコキシシランであり、特に好ましくはかかるアルコキシ基を備えるテトラアルコキシシランを使用できる。典型的には、テトラエトキシシランやテトラメトキシシランである。

【0045】

以下、特に製造方法(2)に適用する場合の濃度について説明する。反応系における界面活性剤の濃度は、特に限定しないが、オクチルトリメチルアンモニウムハライドの場合は、臨界ミセル濃度以下であることが好ましい。臨界ミセル濃度以下であると、均一で孔径の小さい細孔を有する多孔体が得られやすいからである。例えば、オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合、0.05mol/l以上0.15mol/l以下であること好ましい。より好ましくは、0.13mol/l以下である。また、水/メタノール混合溶媒を用いる場合には、0.1mol/l以上0.5mol/l以下であることが好ましい。より好ましくは、0.12〜0.2mol/lである。また、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒を用いる場合には、0.01mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.03〜0.1mol/lである。

【0046】

オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合には、骨格原料は、0.01mol/l以上0.2mol/l以下であることが好ましい。より好ましくは、0.05〜0.12mol/lである。また、オクチルトリメチルアンモニウムハライドを、水/メタノール混合溶媒中で用いる場合には、骨格原料の濃度は、0.02mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.05〜0.11mol/lである。さらに、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒中で用いる場合には、骨格原料の濃度は0.01mol/l以上0.15mol/l以下であることが好ましく、より好ましくは、0.02〜0.11mol/lである。

【0047】

また、反応系のpH、温度等については、それぞれ製造方法(2)において使用しうる条件を採用でき、また、好ましい条件を好ましく採用できる。特に、テトラアルコキシシランやアルキルアルコキシシランを骨格原料として、オクチルトリメチルアンモニウムハライドあるいはデシルトリメチルアンモニウムハライドを界面活性剤として使用する場合には、水酸化ナトリウムを反応系において、骨格原料に対して10〜40モル%の割合で使用することが好ましい。10モル%未満であると、細孔の形成が不完全であり、40モル%を超えると固体が析出しにくいからである。

【0048】

反応時間は、反応系によって適宜異なり得るが、典型的には、1時間〜48時間であり、これを超える時間にわたって行ってもよい。

【0049】

その後、界面活性剤を除去する。これにより骨格にSiとAlとを含有する多孔体が得られる。すなわち、−Si−O−の結合の他、−Al−O−結合を有する、網状高分子骨格(金属酸化物の骨格)を有する多孔体が得られる。なお、界面活性剤は、加熱処理(例えば、550℃で6時間程度)することにより除去することが好ましい。

【0050】

このようして得られた多孔体は、耐湿性に優れており、80℃の熱水に24時間浸漬した前後のX線回折パターンによれば、細孔間隔に起因するピークにほとんど変化はなく、熱水に浸漬しても細孔構造の変化のない多孔体となっている。また、得られた多孔体を、一晩水に浸漬した後、水蒸気吸着等温線の測定を行うと、相対蒸気圧が8%及び18%での水蒸気吸着量がそれぞれ、0.1g/g以下及び0.18g/g以上の水蒸気吸着能を有する多孔体が得られる。特に、骨格中にSiとAlとを含有し、骨格原料におけるSiとAlとの合計のモル数に対するAlのモル数の比(骨格におけるSiとAlとの合計のモル数に対するAlのモル数の比)が、0.12未満(より好ましくは、0.01以上0.1以下、さらに好ましくは0.08以下)の場合に、かかる多孔体が容易に得られる。さらに、このモル比が、0.02〜0.06であると、相対蒸気圧8%及び18%での水蒸気吸着量がそれぞれ、0.1g/g以下及び0.20g/g以上の水蒸気吸着能を有する多孔体が得られる。また、相対蒸気圧が8%以上18%以下の範囲のいずれか2点における水蒸気吸着量の差が0.12g/g以上の多孔体が得られる。また、得られる多孔体を80℃の熱水に24時間浸漬後、X線回折パターンにおいては、細孔間隔に起因するピークd100が観察され、熱水後にも細孔構造が保持されており、熱水試験による細孔構造の崩壊は観察されない。すなわち、本製造方法によれば、低い相対蒸気圧下において高い水蒸気吸着能を有し、かつ、耐熱水性(耐湿性も含む)の良好な多孔体が得られる。かかる多孔体は、水蒸気吸脱着材料として有用である。なお、本製造方法で得られる多孔体は、Cranston-Inklay 法やBJH 法等によって得られる中心細孔直径が、1.0〜1.5nmであることが好ましい。

【実施例】

【0051】

製造方法(2)に対応する実施例群

実施例25

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理することにより、細孔中の界面活性剤を除去した。この粉末0.5gを0.01規定の塩酸水溶液20gに50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後(以下、耐熱水試験ともいう。)、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.07g/g、0.26g/gであった。水蒸気吸着等温線を図1に示すが、本多孔体は、均一でしかも小さな細孔が形成されているので、細孔径に対応した特定の相対蒸気圧で吸着量が顕著に増加することがわかる。耐熱水試験前後のX線回折パターンを図2に示すが、細孔間隔に起因するピークd100が存在しており、耐熱水試験後も均一な径を有する多孔体構造を保持していることがわかる。

【0052】

比較例17

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。550℃で6時間加熱処理することにより、細孔内中の界面活性剤を除去した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。図1に示すように、P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.06g/g、0.13g/gであった。試験前後のX線パターンを図3に示すが、細孔間隔に起因するピークd100も多少存在しているが、低角側が立ち上がっており、シリカゲルの生成が示唆される。耐熱水試験により、細孔が破壊され、不均一な孔成分が生成したことを示す。

【0053】

比較例18

Bull.Chem.Soc.Japan.,69、1449(1996)等に準じて、オクチルトリメチルアンモニウムブロミド2.5gを水100gに溶解後、ジケイ酸ナトリウム5gを添加した。70℃で3時間攪拌後、2規定塩酸でpH8.5まで中和した。さらに3時間攪拌を行い一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、再び、吸引ろ過後、45℃で3日間乾燥して、界面活性剤を含む多孔体を得た。この粉末を、550℃で6時間加熱処理することにより、細孔内の界面活性剤を除去した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.08g/g、0.12g/gであった。

【0054】

実施例26

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理した。この粉末0.5gを0.005mol/lの硝酸アルミニウム(Al(NO3)3)水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.07g/g、0.24g/gであった。水蒸気吸着等温線を図4に示す。

【0055】

実施例27

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末0.5gを、0.005mol/lの硝酸第二鉄(Fe(NO3)3)水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.07g/g、0.25g/gであった。水蒸気吸着等温線を図4に示す。

【0056】

実施例28

オクチルトリメチルアンモニウムブロミド3.78g、1規定水酸化ナトリウム2.28g、水92.7g、メタノール5gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理した。この粉末0.5gを0.005mol/lのシュウ酸チタニルアンモニウム水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.09g/g、0.21g/gであった。

【0057】

実施例29

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末0.5gを、0.01規定の酢酸水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.08g/g、0.23g/gであった。

【0058】

製造方法(3)に対応する実施例群

実施例30

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水71.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.046gを水1gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.25g(Si/Alのモル比95/5)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、一晩水に浸漬後、水蒸気吸着等温線の測定を行った。結果は図5に示すように、P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.07g/g、0.21g/gであった。また、この粉末を、80℃の熱水に浸漬し、24時間耐熱水試験を行った。試験前後のX線回折パターンを図6に示すが、細孔間隔に起因するピークd100が存在しており、耐熱水試験による細孔の崩壊は見られなかった。

【0059】

実施例31

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水70.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.109gを水2gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.16g(Si/Alのモル比88/12)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、80℃の熱水に一晩に浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.1g/g、0.14g/gであった。

【0060】

実施例32

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水70.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.074gを水2gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.21g(Si/Alのモル比92/8)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、一晩水に浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.06g/g、0.18g/gであった。また、この粉末を、80℃の熱水に浸漬し、24時間耐熱水試験を行った。試験後のX線回折パターンには、細孔間隔に起因するピークd100が存在しており、熱水試験による細孔の崩壊は見られなかった。

【0061】

実施例33

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水71.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.018gを水1gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.29g(Si/Alのモル比98/2)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、一晩水に浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.06g/g、0.20g/gであった。また、この粉末を、80℃の熱水に浸漬し、24時間耐熱水試験を行った。試験後のX線回折パターンには、細孔間隔に起因するピークd100が存在しており、熱水試験による細孔の崩壊は見られなかった。

【技術分野】

【0001】

この発明は、多孔体に関し、詳しくは、水蒸気吸着能に優れ、あるいは、特に低蒸気圧での水蒸気吸着能に優れたシリカ等からなる多孔体に関する。

【背景技術】

【0002】

孔径1.5nm〜30nmの細孔を有するシリカ多孔体が合成されてきている。非特許文献1、特許文献1,2には、界面活性剤とシリカゾルから細孔径の均一なシリカ多孔体の合成方法が記載されている。また、非特許文献2には、界面活性剤と層状ケイ酸塩からのシリカ多孔体の製造が記載されている。また、特許文献3には、アルキルアミンとアルコキシシランからの分子篩材料の製造方法が記載されている。

【0003】

低い相対蒸気圧下においても高い水蒸気吸着能を発揮するような多孔体としては、細孔径が小さく、しかも細孔径分布が均一であることが必要である。しかしながら、非特許文献1に報告されている方法では、界面活性剤がミセルを形成し、それを鋳型として合成が進行するので、界面活性剤がミセルを形成しにくいオクチルトリメチルアンモニウムハロゲン化物及びデシルトリメチルアンモニウムハロゲン化物を用いて細孔径の小さいシリカ多孔体を合成するのは難しかった。また、非特許文献2に報告されている方法では、界面活性剤が臨界ミセル濃度以上の条件で合成を行っているために、とくに、オクチルトリメチルアンモニウムハロゲン化物を用いた場合には、細孔径が大きな多孔体しか得られない。また、特許文献3に報告されている方法では、電荷を持たないアルキルアミンを原料として用いており、シリカイオンとの比が均一な複合体を合成するのが難しい。このため、細孔径分布の均一なシリカ多孔体を合成することは難しかった。したがって、現在まで、低い相対蒸気圧下においても高い水蒸気吸着能を発揮する多孔体は得られていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】USP5,256,277号公報

【特許文献2】USP5,334,368号公報

【特許文献3】特開平10−182144号公報

【0005】

【非特許文献1】J. Am. Chem. Soc. ,114, 10834 (1992)

【非特許文献2】Bull. Chem. Soc. Japan., 69,1449(1996)

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明では、高い水蒸気吸着能を備える多孔体を提供すること、及びそのような多孔体の製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0007】

上記した従来の課題を解決する手段として、本発明では、以下の手段を提供する。

(1)界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.07以上25以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程と、縮合物を、酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程、とを備え、前記縮合物を得る工程をアルカリ条件下で行い、テトラアルコシキシシラン又はアルキルアルコキシシランを骨格原料とする、多孔体の製造方法。

(2)(1)に記載の多孔体の製造方法であって、前記3価以上の金属イオンは、Fe3+である、多孔体の製造方法。

(3)(1)または(2)に記載の製造方法によって得られる多孔体であって、骨格を有する多孔体であり、80℃の熱水に24時間浸漬した後の25℃における水蒸気吸着等温線において、相対蒸気圧が10%で0.1g/g以下、25%で0.2g/g以上の水蒸気吸着能を有する、多孔体。

(4)界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.1以上10以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程、とを備え、前記縮合物を得る工程をアルカリ条件下で行い、前記骨格原料は、金属元素としてSiとAlとを含む、多孔体の製造方法。

(5)(4)に記載の多孔体の製造方法であって、前記骨格原料におけるSiとAlとの合計モル数に対するAlのモル数の比は、0.0005〜0.2である、多孔体の製造方法。

(6)(4)または(5)に記載の製造方法によって得られる多孔体であって、骨格を有する多孔体であり、25℃における水蒸気吸着等温線において、相対蒸気圧が8%で0.1g/g以下、18%で0.18g/g以上の水蒸気吸着能を有する、多孔体。

【発明の効果】

【0008】

本発明によれば、高い水蒸気吸着能を備える多孔体が提供される。

【図面の簡単な説明】

【0009】

【図1】実施例25で得られた多孔体と比較例17で得られた多孔体のそれぞれの水蒸気吸着等温線を示す図である。

【図2】実施例25で得られた多孔体を80℃の熱水に浸漬する前後のX線回折パターンを示す図である。

【図3】比較例17で得られた多孔体を、80℃の熱水に浸漬する前後のX線回折パターンを示す図である。

【図4】実施例26で得られた多孔体と実施例27で得られた多孔体の水蒸気吸着等温線を示す図である。

【図5】実施例30で得られた多孔体の水蒸気吸着等温線を示す図である。

【図6】実施例30により得られた多孔体の80℃の熱水に浸漬する前後のX線回折パターンを示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について詳細に説明する。本発明の各多孔体は、それぞれ異なる水蒸気吸着能を有する。水蒸気吸着能は、水蒸気吸着等温線を測定することによって得られる。一般に、細孔内に吸着質が毛管凝縮により吸着する場合は、ケルビン(Kelvin)式が成り立つ。ここでケルビン式とは、細孔半径rと、吸着質が毛管凝縮を起こす相対蒸気圧(P/P0)の関係を示す式であり、下記(1)式で表される。

In(P/P0)=−(2VLγcosθ)/rRT・・・(1)

ここで、VL、γ及びθは、それぞれ、吸着質液体のモル体積、表面張力、及び接触角を示し、Rは気体定数、Tは絶対温度を示している。

【0011】

したがって、本発明において、水蒸気吸着等温線を得る場合、多孔体の表面を水和し、水分を除去した後に、一定温度で測定することが好ましい。水和処理により水の接触角が小さくなり毛管凝縮を起こす相対蒸気圧が小さくなり、また、試料と水との接触履歴によらないで再現性の良好な水蒸気吸着等温線を得ることができる。例えば、多孔体をイオン交換水に多孔体表面が水和される時間(好ましくは、少なくとも4時間、より好ましくは少なくとも8時間、さらに好ましくは少なくとも一晩)浸漬し、ろ過・真空乾燥することにより水分を除去した後、25℃で測定する。多孔体表面が水和されることにより、安定した水蒸気吸着等温線が得られる。

【0012】

本多孔体は、水蒸気吸着等温線の測定に先んじて以下の前処理が行われていることが好ましい。すなわち、本前処理は、試料0.5gを水(イオン交換水)20mlに分散後、30分間超音波処理を行い、一晩静置し、ろ過により水を除去した後、一昼夜自然乾燥する。さらに、吸着等温線測定の直前に、25℃で10-2〜10-3mmHGで3時間以上真空排気を行う。なお、多孔体に対して後述する耐熱水試験を実施する場合には、前記水に替えて、80℃の熱水が用いられる。本明細書における実施例及び比較例では、いずれも本前処理がなされている。

【0013】

また、本多孔体のいずれも、以下の具体的条件で水蒸気吸着等温線が測定されることが好ましい。例えば、日本ベル製のBELSORP 18を用いて、以下の条件で実施される。

試料温度:25℃

空気恒温槽温度:50℃

基準容量:180.98ml

平衡時間:500秒

本明細書の実施例及び比較例においては、いずれもこの条件が採用されている。

【0014】

また、本発明の多孔体は、そのX線回折パターンにおいて、1nm以上のd値に相当する回折角度に1本以上のピークを持つことが好ましい。X線回折ピークはそのピーク角度に相当するd値の周期構造が試料中にあることを意味する。上記X線回折パターンは、細孔が1nm以上の間隔で規則的に配列した構造を反映したものである。すなわち、かかる回折パターンを有するメソ多孔体は、その回折パターンの示す構造の規則性から、細孔径に均一性があるといえる。

【0015】

(細孔径分布)

本発明の多孔体は、細孔径分布曲線における中心細孔直径の±40%の細孔範囲に全細孔容積の60%以上が含まれることが好ましい。細孔径分布曲線は、次のようにして求められる。細孔径分布曲線とは、例えば細孔容積(V)を細孔直径(D)で微分した値(dV/dD)を細孔直径(D)に対してプロットした曲線を言う。その細孔分布曲線のdV/dD値が最も大きくなる(最大ピークを示す)細孔直径を中心細孔直径という。細孔径分布曲線は、例えば窒素ガスの吸着量測定により得られる吸着等温線から種々の計算式で導かれる。吸着等温線の測定法を以下に例示する。この方法において最もよく用いられるガスは窒素である。

【0016】

まず、多孔体を、液体窒素温度(−196℃)に冷却して、窒素ガスを導入し、その吸着量を定容量法あるいは重量法で求める。導入する窒素ガスの圧力を徐々に増加させ、各平衡圧に対する窒素ガスの吸着量をプロットすることにより吸着等温線を作成する。この吸着等温線から、Cranston-Inklay 法、Dollimore-Heal法、BJH 法等の計算式により、細孔径分布曲線を求めることができる。そして、例えば、細孔径分布曲線における最大のピークが3.00nmにある場合、中心細孔直径は3.00nmとなる。このとき、「細孔径分布曲線における中心細孔直径の±40%の細孔範囲に全細孔容積の60%以上が含まれる」とは、細孔直径が1.80〜4.20nmの範囲にある細孔の容積の総計が、全細孔容積(ガス吸着法で測定できる上限の50nm以下の孔径を備える細孔全体の容積)の60%以上を占めているということである。具体的には、細孔分布曲線における細孔直径1.80nm〜4.20nmにある細孔の細孔容積の積分値が、曲線の全積分値の60%以上を占めているということである。このような「細孔分布曲線における最大ピークを示す細孔直径の±40%の範囲に全細孔容積の60%以上が含まれる」メソ多孔体は、実質的には細孔径が十分に均一であることを意味するものである。

【0017】

本発明の多孔体の細孔の形態は、1次元的にトンネル状に延びたものや、3次元的に箱状あるいは球状の細孔が結合したもの等を挙げることができる。また、本発明の多孔材料の細孔構造としては、2次元ヘキサゴナル構造、3次元ヘキサゴナル(P6mm,P63/mmc)、キュービック(Ia3d,Pm3n)、ラメラ、不規則構造などがあるが、これらに限定されないで、各種構造の多孔材料を包含する。

【0018】

本発明の多孔材料の形態としては、粉末、顆粒、支持膜、自立膜、透明膜、配向膜、球状、繊維状、基板上のバーニング、μmサイズの明瞭な形態をもつ粒子などを挙げることができる。

【0019】

本発明の多孔体としては、例えば、金属酸化物の重合した骨格、典型的には、シリケート骨格を有する多孔体(シリカ多孔体)を挙げることができる。本多孔体は、かかる金属−酸素結合が網目状となって、全体として多孔体を構成している。例えば、シリケート骨格におけるケイ素原子に代えて、アルミニウム、ジルコニウム、タンタル、ニオブ、スズ、ハフニウム、マグネシウム、モリブデン、コバルト、ニッケル、ガリウム、ベリリウム、イットリウム、ランタン、鉛、バナジウム等の他の金属原子を有する骨格を有する多孔体も挙げることができる。また、シリケート骨格あるいは上記他の金属原子と酸素原子との結合を含む骨格中に、上記他の金属原子あるいはケイ素原子を含む、骨格を有する多孔体も使用できる。

【0020】

なお、本多孔体の基本骨格について説明したが、かかる基本骨格を構成する原子に結合する側鎖部分には、各種金属原子、有機官能基、無機官能基が付加されていてもよい。例えば、チオール基、カルボキシル基、メチル基やエチル基等の低級アルキル基、フェニル基、アミノ基、ビニル基等を有するものが好ましい。

【0021】

多孔体の製造方法(2)

また、本発明では、界面活性剤と骨格原料を縮合して得た縮合物から界面活性剤を除去した後、得られた焼成体(多孔体)を酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程を備える方法も提供する。この方法によると、得られる多孔体の耐湿性や耐熱水性が向上され、これにより、熱水(典型的には、80℃の熱水)処理後の多孔体においても、低い相対蒸気圧において高い水蒸気吸着能を有する材料を得ることができる。なお、理論的に拘束されるものではないが、かかる耐湿性あるいは耐熱水性の向上は、骨格における結合、具体的には金属元素と酸素との結合(典型的には、Si−O−Si結合)が、前記酸処理あるいは塩処理により強化されるためであると考えられる。また、加水分解反応を受けにくくなるためであると考えられる。

【0022】

骨格原料については、テトラアルコキシシランやアルキルアルコキシシランを骨格原料とし、さらに好ましくは、炭素数1〜4のアルコキシ基を3個あるいは4個有するテトラアルコキシシランあるいはアルキルアルコキシシランであり、特に好ましくはかかるアルコキシ基を備えるテトラアルコキシシランを使用できる。典型的には、テトラエトキシシランやテトラメトキシシランである。また、界面活性剤については、アルキルトリメチルアンモニウム化合物を用いることが好ましく、より好ましくは、オクチルトリメチルアンモニウムハライド又はデシルトリメチルアンモニウムハライドを使用する。ハライドは、塩素あるいは臭素であることが好ましい。

【0023】

反応系における界面活性剤の濃度は、特に限定しないが、オクチルトリメチルアンモニウムハライドの場合は、臨界ミセル濃度以下であることが好ましい。臨界ミセル濃度以下であると、均一で孔径の小さい細孔を有する多孔体が得られやすいからである。例えば、オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合、0.05mol/l以上0.15mol/l以下であること好ましい。より好ましくは、0.13mol/l以下である。また、水/メタノール混合溶媒を用いる場合には、0.1mol/l以上0.5mol/l以下であることが好ましい。より好ましくは、0.12〜0.2mol/lである。

【0024】

また、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒を用いる場合には、0.01mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.03〜0.1mol/lである。

【0025】

骨格原料の反応系における濃度は特に限定しないが、0.4mol/l以下であることが好ましく、0.01mol/l以上0.2mol/l以下であることがより好ましい。また、界面活性剤/骨格原料(骨格構成金属原子のモル数に換算したもの、典型的にはSi)のモル比は0.07〜25であることが好ましい。0.07未満であると細孔の形成が不完全であり、25を超えると細孔径の均一性が損なわれるからである。特に、オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合には、骨格原料は、0.01mol/l以上0.2mol/l以下であることが好ましい。より好ましくは、0.05〜0.12mol/lである。また、界面活性剤/骨格原料(典型的にはSi)のモル比は、好ましくは、0.07〜20であり、より好ましくは3〜20である。

【0026】

また、オクチルトリメチルアンモニウムハライドを、水/メタノール混合溶媒中で用いる場合には、骨格原料の濃度は、0.02mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.05〜0.11mol/lである。また、界面活性剤/骨格原料(典型的にはSi)のモル比は、0.6〜25であることが好ましい。0.6未満であると、細孔の形成が不完全であり、25を超えると細孔径の均一性が低下するからである。

【0027】

さらに、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒中で用いる場合には、0.01mol/l以上0.15mol/l以下であることが好ましく、より好ましくは、0.02〜0.11mol/lである。また、界面活性剤/骨格原料(典型的にはSi)(モル比)は、0.07〜15であることが好ましい。0.07未満であると、細孔の形成が不完全であり、15を超えると細孔の均一性が低下するからである。なお、以上の界面活性剤濃度及び骨格原料濃度は、本方法において製造方法(2)を使用する場合により好ましく適用される。

【0028】

縮合反応は、上記層状シリケートを分散させた溶液を30〜100℃(より好ましくは60〜80℃、さらに好ましくは70〜80℃)の加熱条件下で行うことが好ましく、また反応時間は2〜24時間とすることが好ましい。また、加熱反応中は分散溶液を攪拌するほうが好ましい。分散溶液のpHは縮合反応中の初期の段階(典型的には1〜5時間)は10以上に調整するのが好ましく、その後(典型的には1時間以上経過後)は10以下とするのがよい。pH制御は水酸化ナトリウムのようなアルカリおよび塩酸のような酸によって行われ得る。このようなpH制御により、結晶性および耐熱性に優れる多孔体を得ることができる。なお、上記カネマイトはアルカリ性であるので溶媒が水の場合には、通常、特に処理を施さずとも分散溶液のpHは10以上となり得る。

【0029】

アルキルアルコキシシランやテトラアルコキシシランを骨格原料として、オクチルトリメチルアンモニウムハライドあるいはデシルトリメチルアンモニウムハライドを界面活性剤として使用する場合には、水酸化ナトリウムを反応系において、骨格原料に対して10〜40モル%の割合で使用することが好ましい。10モル%未満であると、細孔の形成が不完全であり、40モル%を超えると固体が析出しにくいからである。

【0030】

反応時間は、反応系によって適宜異なり得るが、典型的には、1時間〜48時間であり、これを超える時間にわたって行ってもよい。

【0031】

その後、界面活性剤を除去する。界面活性剤は、加熱処理(例えば、550℃で6時間程度)することにより除去することが好ましい。

【0032】

界面活性剤を除去後、酸又は3価以上の金属イオンと酸との塩の溶液に、界面活性剤除去後の多孔体を添加し、多孔体と酸又は塩とを接触させる。酸は、単独でまたは、3価以上の金属イオンとの塩として、多孔体と接触させることができる。ここで、酸とは、無機酸又は有機酸であり、無機酸としては、特に限定しないが、塩酸、硫酸、炭酸、及び硝酸からなる群から選択される一またはそれ以上の酸であることが好ましい。また、有機酸としては、特に限定しないが、酢酸、シュウ酸、フタル酸、及び脂肪酸からなる群から選択される一またはそれ以上の酸であることが好ましい。酸を単独で、多孔体と接触させる場合には、無機酸としては、塩酸又は硝酸が好ましく、より好ましくは塩酸である。また、同じく有機酸としては、酢酸を用いることが好ましい。なお、酸は、水溶液として接触されるのが好ましい。

【0033】

3価以上の金属イオンとしては、アルミニウムイオン(Al3+)、第二鉄イオン(Fe3+)、チタンイオン(Ti4+)、バナジウムイオン(V3+)、ジルコニウムイオン(Zr4+)、ガリウムイオン(Ga3+)、ルテニウムイオン(Ru3+)等をあげることができ、好ましくは、アルミニウムイオン(Al3+)又は第二鉄イオン(Fe3+)であり、さらに好ましくは第二鉄イオン(Fe3+)である。また、金属イオンと塩を形成する酸としては、上記した無機酸及び有機酸のうちいずれか1種以上を用いることができるが、硝酸又はシュウ酸が好ましい。なお、3価以上の金属イオンと酸との塩を用いる場合、当該塩中に、当該金属イオンは少なくとも1個備えていればよい。なお、塩は、水溶液として接触されるのが好ましい。かかる塩としては、例えば、硝酸アルミニウム、硝酸第二鉄、シュウ酸チタニルアンモニウム、塩化バナジウム、硝酸ジルコニウム、硝酸ガリウム、塩化ルテニウム等を挙げることができ、好ましくは、硝酸アルミニウム、及び硝酸第二鉄であり、さらに好ましくは硝酸第二鉄である。

【0034】

酸単独で多孔体と接触させる場合には、反応溶液中における酸の濃度は、0.001〜1規定が好ましい。0.001規定未満であると、骨格原料に対する割合が不十分なため、耐湿性が損なわれるおそれがあり、1規定を超えると酸性度が強すぎて細孔の一部が破壊される場合があるからである。より好ましくは、0.01〜0.5規定とする。塩として多孔体と接触させる場合には、反応溶液中における塩の濃度は、0.001〜5mol/lが好ましい。0.001mol/l未満であると、骨格原料に対する割合が不十分なため、耐湿性が損なわれるおそれがあり、5mol/lを超えると酸性度が強すぎて細孔の一部が破壊される場合があるからである。より好ましくは、0.01〜0.5mol/lとする。

【0035】

接触させる際の反応系の温度は、0〜100℃以下であることが好ましい。より好ましくは30〜70℃である。酸又は塩との接触工程の後、多孔体を含む溶液をろ過し、多孔体をろ取し、乾燥する。好ましくは、ろ取した多孔体を、100℃以上で加熱処理する。好ましくは100〜600℃で加熱処理する。加熱処理時間は、好ましくは、1〜24時間である。かかる加熱処理により、余分な酸又は塩の成分が除去される。

【0036】

このような接触工程、あるいは接触工程とそれに続く加熱処理工程を経た多孔体は、耐湿性や耐熱水性が向上されている。例えば、かかる多孔体を、80℃の熱水に24時間浸漬した後に、水蒸気吸着等温線を測定すると、細孔径及び規則正しい細孔配列に起因すると思われる、細孔径に対応する特定の相対蒸気圧で顕著な吸着量の増加が観察された。このことは、熱水処理後のX線回折パターンからも確認されており、細孔間隔に起因するピークd100の存在が確認されており、熱水処理後の多孔体構造の保持が確認されている。

【0037】

本製造方法によって得られる多孔体は、水蒸気吸着等温線の相対蒸気圧が10%及び25%において、それぞれ、0.1g/g以下及び0.2g/g以上の水蒸気吸着能を備える多孔体である。また、相対蒸気圧が10%以上25%以下のいずれかの2点における水蒸気九着量の差が、0.12g/g以上である、多孔体でもある。特に、80℃の熱水に24時間浸漬する処理後の水蒸気吸着等温線においてこのような水蒸気吸着能が得られる。かかる多孔体により、耐湿性及び耐熱水性に優れ、かつ低い相対蒸気圧下で高い水蒸気吸着能を備える水蒸気吸着材料が提供される。なお、本製造方法で得られる多孔体は、Cranston-Inklay 法やBJH 法等によって得られる中心細孔直径が、1.3〜1.8nmであることが好ましい。

【0038】

多孔体の製造方法(3)

本発明は、製造しようとする多孔体の骨格原料の溶液中における濃度が0.4mol/l以下、界面活性剤/骨格原料のモル比が0.1以上10以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程、とを備え、前記骨格原料は、金属元素としてSiとAlとを含む、多孔体の製造方法を提供する。この方法によると、耐湿性の良好な多孔体が得られ、これにより水蒸気吸脱着材料として好ましい多孔体が得られる。

【0039】

この方法は、層状シリケートの層間架橋法以外の多孔体の製造方法に適用される。具体的には、製造方法(2)に対して適用することができる。

【0040】

製造方法(2)に適用する場合には、製造方法(2)に記載されるSi含有骨格原料の他に、Al含有骨格原料を用いる。例えば、アルミン酸のアルキルエステルやアルミン酸ナトリウム(NaAlO2)等のアルミン酸塩等の各種アルミン酸誘導体、硝酸アルミニウム(Al(NO3)3)等の各種アルミニウム塩を用いることができる。

【0041】

また、界面活性剤は製造方法(2)に記載されるものを使用できるが、好ましくは、アルキルトリメチルアンモニウム化合物を用いることが好ましく、より好ましくは、オクチルトリメチルアンモニウムハライド又はデシルトリメチルアンモニウムハライドを使用する。ハライドは、塩素あるいは臭素であることが好ましい。

【0042】

好ましい骨格原料の濃度は、0.01mol/l〜0.2mol/lである。0.01mol/l未満であると生成粒子が非常に微小であり、回収が困難になりやすく、0.2mol/lを超えると、多孔体の細孔径が大きくなりすぎるからである。また、界面活性剤/骨格原料(SiとAl)のモル比は、好ましくは0.07以上25以下であることが好ましい。0.07未満であると、細孔の形成が不完全であり、25を超えると細孔の均一性が損なわれるからである。特に好ましくは、0.1〜10である。

【0043】

特に、骨格原料におけるSiとAlとの合計モル数に対するAlのモル数の比は、0.0005〜0.2であることが好ましい。0.0005未満であると、耐湿性が低下するおそれがあり、0.2を超えると細孔径の均一性が損なわれる場合があるからである。より好ましくは、0.001〜0.2であり、さらに好ましくは、0.01〜0.1である。さらに、好ましくは、0.02〜0.06である。

【0044】

なお、本製造方法は、好ましくは、製造方法(2)に適用でき、したがって、好ましくは、製造方法(2)に使用される骨格原料を使用でき、より好ましくは、テトラアルコキシシランあるいはアルキルアルコキシシランを骨格原料とし、さらに好ましくは、炭素数1〜4のアルコキシ基を3個あるいは4個有するテトラアルコキシシランあるいはアルキルアルコキシシランであり、特に好ましくはかかるアルコキシ基を備えるテトラアルコキシシランを使用できる。典型的には、テトラエトキシシランやテトラメトキシシランである。

【0045】

以下、特に製造方法(2)に適用する場合の濃度について説明する。反応系における界面活性剤の濃度は、特に限定しないが、オクチルトリメチルアンモニウムハライドの場合は、臨界ミセル濃度以下であることが好ましい。臨界ミセル濃度以下であると、均一で孔径の小さい細孔を有する多孔体が得られやすいからである。例えば、オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合、0.05mol/l以上0.15mol/l以下であること好ましい。より好ましくは、0.13mol/l以下である。また、水/メタノール混合溶媒を用いる場合には、0.1mol/l以上0.5mol/l以下であることが好ましい。より好ましくは、0.12〜0.2mol/lである。また、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒を用いる場合には、0.01mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.03〜0.1mol/lである。

【0046】

オクチルトリメチルアンモニウムハライドを水のみを反応溶媒として用いる場合には、骨格原料は、0.01mol/l以上0.2mol/l以下であることが好ましい。より好ましくは、0.05〜0.12mol/lである。また、オクチルトリメチルアンモニウムハライドを、水/メタノール混合溶媒中で用いる場合には、骨格原料の濃度は、0.02mol/l以上0.15mol/l以下であることが好ましい。より好ましくは、0.05〜0.11mol/lである。さらに、デシルトリメチルアンモニウムハライドを水/メタノール混合溶媒中で用いる場合には、骨格原料の濃度は0.01mol/l以上0.15mol/l以下であることが好ましく、より好ましくは、0.02〜0.11mol/lである。

【0047】

また、反応系のpH、温度等については、それぞれ製造方法(2)において使用しうる条件を採用でき、また、好ましい条件を好ましく採用できる。特に、テトラアルコキシシランやアルキルアルコキシシランを骨格原料として、オクチルトリメチルアンモニウムハライドあるいはデシルトリメチルアンモニウムハライドを界面活性剤として使用する場合には、水酸化ナトリウムを反応系において、骨格原料に対して10〜40モル%の割合で使用することが好ましい。10モル%未満であると、細孔の形成が不完全であり、40モル%を超えると固体が析出しにくいからである。

【0048】

反応時間は、反応系によって適宜異なり得るが、典型的には、1時間〜48時間であり、これを超える時間にわたって行ってもよい。

【0049】

その後、界面活性剤を除去する。これにより骨格にSiとAlとを含有する多孔体が得られる。すなわち、−Si−O−の結合の他、−Al−O−結合を有する、網状高分子骨格(金属酸化物の骨格)を有する多孔体が得られる。なお、界面活性剤は、加熱処理(例えば、550℃で6時間程度)することにより除去することが好ましい。

【0050】

このようして得られた多孔体は、耐湿性に優れており、80℃の熱水に24時間浸漬した前後のX線回折パターンによれば、細孔間隔に起因するピークにほとんど変化はなく、熱水に浸漬しても細孔構造の変化のない多孔体となっている。また、得られた多孔体を、一晩水に浸漬した後、水蒸気吸着等温線の測定を行うと、相対蒸気圧が8%及び18%での水蒸気吸着量がそれぞれ、0.1g/g以下及び0.18g/g以上の水蒸気吸着能を有する多孔体が得られる。特に、骨格中にSiとAlとを含有し、骨格原料におけるSiとAlとの合計のモル数に対するAlのモル数の比(骨格におけるSiとAlとの合計のモル数に対するAlのモル数の比)が、0.12未満(より好ましくは、0.01以上0.1以下、さらに好ましくは0.08以下)の場合に、かかる多孔体が容易に得られる。さらに、このモル比が、0.02〜0.06であると、相対蒸気圧8%及び18%での水蒸気吸着量がそれぞれ、0.1g/g以下及び0.20g/g以上の水蒸気吸着能を有する多孔体が得られる。また、相対蒸気圧が8%以上18%以下の範囲のいずれか2点における水蒸気吸着量の差が0.12g/g以上の多孔体が得られる。また、得られる多孔体を80℃の熱水に24時間浸漬後、X線回折パターンにおいては、細孔間隔に起因するピークd100が観察され、熱水後にも細孔構造が保持されており、熱水試験による細孔構造の崩壊は観察されない。すなわち、本製造方法によれば、低い相対蒸気圧下において高い水蒸気吸着能を有し、かつ、耐熱水性(耐湿性も含む)の良好な多孔体が得られる。かかる多孔体は、水蒸気吸脱着材料として有用である。なお、本製造方法で得られる多孔体は、Cranston-Inklay 法やBJH 法等によって得られる中心細孔直径が、1.0〜1.5nmであることが好ましい。

【実施例】

【0051】

製造方法(2)に対応する実施例群

実施例25

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理することにより、細孔中の界面活性剤を除去した。この粉末0.5gを0.01規定の塩酸水溶液20gに50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後(以下、耐熱水試験ともいう。)、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.07g/g、0.26g/gであった。水蒸気吸着等温線を図1に示すが、本多孔体は、均一でしかも小さな細孔が形成されているので、細孔径に対応した特定の相対蒸気圧で吸着量が顕著に増加することがわかる。耐熱水試験前後のX線回折パターンを図2に示すが、細孔間隔に起因するピークd100が存在しており、耐熱水試験後も均一な径を有する多孔体構造を保持していることがわかる。

【0052】

比較例17

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。550℃で6時間加熱処理することにより、細孔内中の界面活性剤を除去した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。図1に示すように、P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.06g/g、0.13g/gであった。試験前後のX線パターンを図3に示すが、細孔間隔に起因するピークd100も多少存在しているが、低角側が立ち上がっており、シリカゲルの生成が示唆される。耐熱水試験により、細孔が破壊され、不均一な孔成分が生成したことを示す。

【0053】

比較例18

Bull.Chem.Soc.Japan.,69、1449(1996)等に準じて、オクチルトリメチルアンモニウムブロミド2.5gを水100gに溶解後、ジケイ酸ナトリウム5gを添加した。70℃で3時間攪拌後、2規定塩酸でpH8.5まで中和した。さらに3時間攪拌を行い一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、再び、吸引ろ過後、45℃で3日間乾燥して、界面活性剤を含む多孔体を得た。この粉末を、550℃で6時間加熱処理することにより、細孔内の界面活性剤を除去した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.08g/g、0.12g/gであった。

【0054】

実施例26

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理した。この粉末0.5gを0.005mol/lの硝酸アルミニウム(Al(NO3)3)水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.07g/g、0.24g/gであった。水蒸気吸着等温線を図4に示す。

【0055】

実施例27

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末0.5gを、0.005mol/lの硝酸第二鉄(Fe(NO3)3)水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.07g/g、0.25g/gであった。水蒸気吸着等温線を図4に示す。

【0056】

実施例28

オクチルトリメチルアンモニウムブロミド3.78g、1規定水酸化ナトリウム2.28g、水92.7g、メタノール5gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理した。この粉末0.5gを0.005mol/lのシュウ酸チタニルアンモニウム水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.09g/g、0.21g/gであった。

【0057】

実施例29

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水72.7g、メタノール25gを混合後、テトラメトキシシラン(TMOS)1.32gを添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末0.5gを、0.01規定の酢酸水溶液20gに、50℃で20時間浸漬した。ろ過後、再び、550℃で6時間加熱処理した。この粉末を、80℃の熱水に24時間浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.10及びP/P0=0.25での水蒸気吸着量は、それぞれ、0.08g/g、0.23g/gであった。

【0058】

製造方法(3)に対応する実施例群

実施例30

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水71.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.046gを水1gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.25g(Si/Alのモル比95/5)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、一晩水に浸漬後、水蒸気吸着等温線の測定を行った。結果は図5に示すように、P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.07g/g、0.21g/gであった。また、この粉末を、80℃の熱水に浸漬し、24時間耐熱水試験を行った。試験前後のX線回折パターンを図6に示すが、細孔間隔に起因するピークd100が存在しており、耐熱水試験による細孔の崩壊は見られなかった。

【0059】

実施例31

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水70.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.109gを水2gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.16g(Si/Alのモル比88/12)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、80℃の熱水に一晩に浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.1g/g、0.14g/gであった。

【0060】

実施例32

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水70.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.074gを水2gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.21g(Si/Alのモル比92/8)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、一晩水に浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.06g/g、0.18g/gであった。また、この粉末を、80℃の熱水に浸漬し、24時間耐熱水試験を行った。試験後のX線回折パターンには、細孔間隔に起因するピークd100が存在しており、熱水試験による細孔の崩壊は見られなかった。

【0061】

実施例33

デシルトリメチルアンモニウムブロミド1.54g、1規定水酸化ナトリウム2.28g、水71.7g、メタノール25gを混合後、アルミン酸ナトリウム(NaAlO2、純度78%)0.018gを水1gに溶解して添加した。次いで、テトラメトキシシラン(TMOS)1.29g(Si/Alのモル比98/2)を添加したところ、多孔体−界面活性剤複合体が析出してきた。室温で8時間攪拌して一晩放置した後、吸引ろ過・水再分散を2回繰り返した。再び、吸引ろ過後、45℃で3日間乾燥した。この粉末を、550℃で6時間加熱処理して、細孔中の界面活性剤を除去した。この粉末を、一晩水に浸漬した後、水蒸気吸着等温線の測定を行った。P/P0=0.08及びP/P0=0.18での水蒸気吸着量は、それぞれ、0.06g/g、0.20g/gであった。また、この粉末を、80℃の熱水に浸漬し、24時間耐熱水試験を行った。試験後のX線回折パターンには、細孔間隔に起因するピークd100が存在しており、熱水試験による細孔の崩壊は見られなかった。

【特許請求の範囲】

【請求項1】

界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.07以上25以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程と、縮合物を、酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程、とを備え、

前記縮合物を得る工程をアルカリ条件下で行い、

テトラアルコシキシシラン又はアルキルアルコキシシランを骨格原料とする、多孔体の製造方法。

【請求項2】

請求項1に記載の多孔体の製造方法であって、

前記3価以上の金属イオンは、Fe3+である、多孔体の製造方法。

【請求項3】

請求項1または請求項2に記載の製造方法によって得られる多孔体であって、

骨格を有する多孔体であり、80℃の熱水に24時間浸漬した後の25℃における水蒸気吸着等温線において、相対蒸気圧が10%で0.1g/g以下、25%で0.2g/g以上の水蒸気吸着能を有する、多孔体。

【請求項4】

界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.1以上10以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程、とを備え、

前記縮合物を得る工程をアルカリ条件下で行い、

前記骨格原料は、金属元素としてSiとAlとを含む、多孔体の製造方法。

【請求項5】

請求項4に記載の多孔体の製造方法であって、

前記骨格原料におけるSiとAlとの合計モル数に対するAlのモル数の比は、0.0005〜0.2である、多孔体の製造方法。

【請求項6】

請求項4または請求項5に記載の製造方法によって得られる多孔体であって、

骨格を有する多孔体であり、25℃における水蒸気吸着等温線において、相対蒸気圧が8%で0.1g/g以下、18%で0.18g/g以上の水蒸気吸着能を有する、多孔体。

【請求項1】

界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.07以上25以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程と、縮合物を、酸又は3価以上の金属イオンと酸との塩の溶液に接触させる工程、とを備え、

前記縮合物を得る工程をアルカリ条件下で行い、

テトラアルコシキシシラン又はアルキルアルコキシシランを骨格原料とする、多孔体の製造方法。

【請求項2】

請求項1に記載の多孔体の製造方法であって、

前記3価以上の金属イオンは、Fe3+である、多孔体の製造方法。

【請求項3】

請求項1または請求項2に記載の製造方法によって得られる多孔体であって、

骨格を有する多孔体であり、80℃の熱水に24時間浸漬した後の25℃における水蒸気吸着等温線において、相対蒸気圧が10%で0.1g/g以下、25%で0.2g/g以上の水蒸気吸着能を有する、多孔体。

【請求項4】

界面活性剤の存在下、製造しようとする多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.4mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.1以上10以下である溶液中で、前記骨格原料を縮合させる工程と、縮合物から界面活性剤を除去する工程、とを備え、

前記縮合物を得る工程をアルカリ条件下で行い、

前記骨格原料は、金属元素としてSiとAlとを含む、多孔体の製造方法。

【請求項5】

請求項4に記載の多孔体の製造方法であって、

前記骨格原料におけるSiとAlとの合計モル数に対するAlのモル数の比は、0.0005〜0.2である、多孔体の製造方法。

【請求項6】

請求項4または請求項5に記載の製造方法によって得られる多孔体であって、

骨格を有する多孔体であり、25℃における水蒸気吸着等温線において、相対蒸気圧が8%で0.1g/g以下、18%で0.18g/g以上の水蒸気吸着能を有する、多孔体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−66888(P2013−66888A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−248168(P2012−248168)

【出願日】平成24年11月12日(2012.11.12)

【分割の表示】特願2011−102908(P2011−102908)の分割

【原出願日】平成12年9月19日(2000.9.19)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年11月12日(2012.11.12)

【分割の表示】特願2011−102908(P2011−102908)の分割

【原出願日】平成12年9月19日(2000.9.19)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]