多孔体及び多孔体の製造方法

【課題】多孔体の気孔径を小さくすることなく、比表面積を制御することができ、低コストな多孔体及び多孔体の製造方法を提供する。

【解決手段】ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に微細構造体となる繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成する。

【解決手段】ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に微細構造体となる繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔体及び多孔体の製造方法に関するものであり、特に多孔質基材の表面上又は気孔内にウィスカーを形成した多孔体及びその製造方法に関するものである。

【背景技術】

【0002】

セラミックス多孔体とは、多数の連続又は不連続な気孔を有するセラミックスのことである。セラミックス多孔体の特徴は、耐熱性、耐薬品性、断熱性、吸音性に優れ、物質を吸着・分離・透過することができるだけでなく、機械的強度が高く、軽量であることである。これらの特徴を活かした用途として、フィルター、バイオリアクター、触媒担持体、散気板、電極、発熱体などがある。

【0003】

特に、フィルター、バイオリアクター、触媒担持体、散気板、電極の用途において、物質の吸着、分離、透過もしくは化学反応を効率よく行うためには、セラミックス多孔体の比表面積を大きくする必要がある。セラミックス多孔体の比表面積を大きくするためには、多孔体の気孔径を小さくするか、多孔体の表面上又は気孔内に微細構造体を形成すればよい。

【0004】

多孔体の気孔径を小さくする方法として、微細な粉末を用いたスラリーを生成し、ゲル化した後に焼成することによって、気孔径を小さくする方法(例えば、特許文献1)等が提案されている。

【0005】

また、多孔体の表面上又は気孔内に微細構造体を形成する方法として、微細構造体となる炭化ケイ素(SiC)ウィスカーを溶液と混合し、焼成処理した後に1700−2000℃程度の温度で熱処理することによって、気孔径を制御する方法(例えば、特許文献2)等が提案されている。

【0006】

さらに、多孔体の表面上に微細構造体を形成する方法として、多孔体基板に複合酸化物膜をCVD法により形成した後に、複合酸化物膜の不要部分をエッチングすることによって、比表面積を制御する方法(例えば、特許文献3)等が提案されている。

【特許文献1】特開平11−1372号公報

【特許文献2】特開平7−82052号公報

【特許文献3】特開平9−301789号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来技術において、微細な粉末を用いて多孔体の気孔径を小さくする方法は、ミクロンオーダー以下の気孔径を得るために用いる粉末はミクロンオーダー以下でなければならないばかりか、粉末同士が凝集してしまうために、気孔径制御が困難であった。また、微細構造体となるウィスカーを溶液と混合し、焼成処理した後に熱処理することによって気孔径を制御する方法は、熱処理温度が1700−2000℃程度の高温であるために、製造コストが高くなるという問題があった。さらに、多孔体基板に複合酸化物膜を形成した後に、複合酸化物膜の不要部分をエッチングすることによって比表面積を制御する方法は、複合酸化物の配置及び組成分布に応じてエッチング後の比表面積が一定ではないために、比表面積の制御が困難であることに加え、製造コストが高くなるという問題があった。

【0008】

そこで、本発明は上記問題点に着目し、多孔体の気孔径を小さくすることなく、比表面積を制御することができ、低コストな多孔体及び多孔体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1記載の多孔体の製造方法は、ガス雰囲気中に配置した多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする。

【0010】

本発明の請求項2記載の多孔体の製造方法は、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする。

【0011】

本発明の請求項3記載の多孔体の製造方法は、請求項1又は2において、前記多孔質基材が、ケイ素又はケイ素からなる化合物、セラミックス、合金のいずれかであることを特徴とする。

【0012】

本発明の請求項4記載の多孔体の製造方法は、請求項1又は2において、前記ガスが、窒素、炭素のいずれかを含むガスであることを特徴とする。

【0013】

本発明の請求項5記載の多孔体の製造方法は、請求項1又は2において、前記繊維状物質が、ウィスカーであることを特徴とする。

【0014】

本発明の請求項6記載の多孔体の製造方法は、請求項5において、前記ウィスカーが、窒素、炭素のいずれかとケイ素からなる化合物であることを特徴とする。

【0015】

本発明の請求項7記載の多孔体の製造方法は、請求項2において、前記反応助材が、ケイ素又はケイ素からなる化合物であることを特徴とする。

【0016】

本発明の請求項8記載の多孔体の製造方法は、請求項1又は2において、前記ガス雰囲気中における加熱時間により、前記多孔体の透過率を制御することを特徴とする。

【0017】

本発明の請求項9記載の多孔体は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、繊維状物質を形成したことを特徴とする。

【0018】

本発明の請求項10記載の多孔体は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成したことを特徴とする。

【0019】

本発明の請求項11記載の繊維状物質は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、形成されたことを特徴とする。

【0020】

本発明の請求項12記載の繊維状物質は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスから供給し、多孔質基材の表面上又は気孔内に形成されたことを特徴とする。

【0021】

本発明の請求項13記載のフィルターは、請求項9又は10において、多孔体を備えたことを特徴とする。

【0022】

本発明の請求項14記載のバイオリアクターは、請求項9又は10において、多孔体を備えたことを特徴とする。

【0023】

本発明の請求項15記載の触媒担持体は、請求項9又は10において、多孔体を備えたことを特徴とする。

【0024】

本発明の請求項16記載の吸着材は、請求項9又は10において、多孔体を備えたことを特徴とする。

【発明の効果】

【0025】

本発明による多孔体の製造方法によれば、多孔体を比較的低温で熱処理して、多孔体の表面上又は気孔内に微細構造体となる繊維状物質を形成することによって、多孔体の気孔径を小さくすることなく、比表面積を制御できる低コストな多孔体を製造できる。

【発明を実施するための最良の形態】

【0026】

本発明の多孔体の製造方法は、ガス雰囲気中に配置した多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とするものである。

【0027】

また、本発明の多孔体の製造方法は、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成するものである。

【0028】

本発明に用いる多孔質基材としては、多孔体であれば、特定のものに限定されないが、ケイ素又はケイ素からなる化合物、セラミックス、合金が好適に用いられる。例えば、ケイ素又はケイ素からなる酸化物、窒化物、炭化物、硼化物、またはこれらの組み合わせから選択した化合物、セラミックスなどを用いてもよい。また、Fe−Si合金、Ni−Si合金などを用いてもよい。

【0029】

上記の基材は、圧縮成形機により成形した後にガス雰囲気中で焼結するのが好ましいが、雰囲気制御したパルス通電焼結法、ホットプレス法、ガス圧焼結法、熱間静水圧焼結法などの加圧焼結法で焼結することもできる。また、基材の形状は、ペレット状に限定されるものではなく、板状、粉末状などの各種形状でもよい。

【0030】

本発明に用いるガスとしては、窒素ガス、炭酸ガスが好適に用いられるが、CO、CO2、CH4などの炭化ガス、N2、NH3などの窒化ガス、酸化ガス、またはこれらの組み合わせから選択したガスを用いてもよい。窒化ガスを用いた場合は、多孔体の表面上又は気孔内に窒化物由来の繊維状物質を形成することができるし、炭化ガスを用いた場合は、多孔体の表面上又は気孔内に炭化物由来の繊維状物質を形成することができる。

【0031】

本発明の繊維状物質としては、窒素、炭素のいずれかとケイ素からなる化合物のウィスカーが得られるが、窒素、炭素のいずれかとケイ素からなる化合物の繊維も得られる。繊維、ウィスカーのどちらにおいても、繊維又はウィスカーの直径を小さくすることにより、比表面積を増大させるとともに、透過性を向上させることができる。また、繊維又はウィスカーの直径を大きくすることにより、比表面積を減少させるとともに、透過性を低下させることができる。透過性を低下させることにより、多孔体を通過する物質を捕獲する効率を向上させることができる。このように、捕獲する物質の大きさに応じた繊維又はウィスカーの直径を有する多孔体を形成してもよい。

【0032】

本発明に用いる反応助材は、雰囲気中の酸素を吸着するだけでなく、反応助材自体を雰囲気ガスと反応させることにより生じる生成物および雰囲気ガスを基に多孔体の表面上又は気孔内に繊維状物質を形成するために用いられる。反応助材としては、ケイ素が好適に用いられるが、ケイ素からなる化合物を用いてもよい。

【0033】

本発明のガス雰囲気中における加熱時間は、数分から数時間程度でもよく、加熱時間を制御することにより、前記多孔体の透過率を制御することもできる。

【0034】

本発明の多孔体は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、繊維状物質を形成したものであるが、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成してもよい。

【0035】

本発明の繊維状物質は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、形成されたものであるが、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスから供給し、多孔質基材の表面上又は気孔内に形成されてもよい。

【0036】

本発明の多孔体を用いることにより、気孔径によらず比表面積が制御可能なだけでなく、低コストなフィルター、バイオリアクター、触媒担持体、吸着材などを提供することができる。

【0037】

以下、具体的な実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0038】

気孔径を小さくすることなく、比表面積を制御することのできる多孔体をフィルターとして用いることを目的とし、比表面積を制御した多孔体を形成し、フィルター特性の評価を行った。

【0039】

本実施例では、多孔体の比表面積を制御するために、多孔体の表面上又は気孔内に繊維状物質としてウィスカーを形成した。

【0040】

まず、ウィスカーを形成するための気孔を有する多孔質基材を以下の方法により形成した。

【0041】

本実施例では、多孔質基材として多孔質ケイ素を選択した。原料となる粒径10μm程度のケイ素粉末をペレット状に成形した後に、成形したケイ素粉末が酸化しないように焼結した。

【0042】

焼結に用いた装置は、真空又はガス雰囲気で焼結を行うために、反応炉、排気装置、ガス導入手段及び加熱装置から構成されている。反応炉は、気密性を高めるために、高純度アルミナ(Al2O3)管とすりガラス部を有するガラス管から構成されている。反応炉の下流側には、反応炉を排気するための排気バルブ及び真空排気ポンプが接続されている。反応炉の上流側には、ガスを導入するためのガス導入バルブ及びガスボンベが接続されている。また、反応炉内には、酸素分圧を下げて試料の酸化を防ぐための酸素ゲッターが配置されている。この反応炉全体を加熱するために、反応炉を覆うように加熱装置が配置されている。加熱装置としては、試料となる多孔質基材及び雰囲気を加熱するためのシリコニット発熱体が用いられ、発熱体の温度制御には、プログラム温度調節計が用いられる。

【0043】

本実施例では、試料を酸化することなく焼結するために、雰囲気ガスとしてAr、酸素ゲッターとしてTiを用いた。

【0044】

ペレット状に成形されたケイ素粉末は、Arガス雰囲気中において、加熱温度1300℃、加熱時間1時間の条件下で焼結された。焼結により得られた多孔質ケイ素の気孔率は38%であった。

【0045】

図1は、焼結により得られた多孔質ケイ素の外観写真を示す。焼結後の多孔質ケイ素の寸法は、直径が20mm、厚さが2mm程度であった。

【0046】

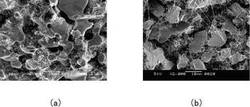

焼結後の多孔質ケイ素の断面を走査型電子顕微鏡(SEM)法により観察した。図2に多孔質ケイ素の断面SEM像を示す。SEM像より、代表的な多孔質ケイ素の気孔径は5μm程度であり、気孔部は滑らかな表面を有していることを確認した。

【0047】

つぎに、フィルター特性のうち、比表面積を制御した多孔体の気孔径及び流体透過特性を評価した。

【0048】

焼結後の多孔質ケイ素の流体透過特性は、流体透過特性測定装置により評価した。流体透過特性測定装置は、試料ホルダー、デジタル圧力計、面積式流量計から構成した。本実施例では、流体として乾燥空気を用いた。図3は、焼結後の多孔質ケイ素の流体透過特性の測定結果を示す。得られた結果より、焼結後の多孔質ケイ素の透過率を求めた。透過率は、Darcyの式である数式1を用いて求めた。

【0049】

【数1】

【0050】

ここで、kは透過率、ηは透過流体の静粘度、Qは流量、ΔPは圧力損失、Aは試料の透過断面積、tは試料の厚さを示す。ηは温度の関数であるので、測定開始時と測定終了時における測定雰囲気温度より得られたηの平均値を用いた。

【0051】

Darcyの式より求た焼結後の多孔質ケイ素の透過率は、1.6×10−13m2であった。また、透過率のばらつきを評価した結果、誤差範囲内であり、測定試料の厚さを1mmから2mm程度に変化させても、透過率には差がないことから、測定より得られる透過率の値は信頼性が高いことを確認した。

【0052】

得られた透過率より、見かけ上の気孔径を求めた。本実施例における気孔径は数μm程度であり、流体の流れが層流であるので、流体透過特性はハーゼン・ポアゼイユの関係により近似することができる。よって、透過率は数式2により表すことができる。

【0053】

【数2】

【0054】

ここで、kは透過率、p0は開気孔率、dは平均気孔径(直径)を示す。

【0055】

数式2を用いて透過率より得られた焼結後の多孔質ケイ素の見かけ上の気孔径は3.6μmであった。このように透過率より求められる見かけ上の気孔径と、図2のSEM像より求められる代表的な気孔径との値は、ほぼ一致することを確認した。

【0056】

多孔質基材となる多孔質ケイ素の表面上又は気孔内への窒化ケイ素(Si3N4)ウィスカーの形成を以下の方法により行った。

【0057】

本実施例では、多孔質ケイ素の表面上又は気孔内にSi3N4ウィスカーを形成するために、多孔質ケイ素を窒化した。

【0058】

多孔質ケイ素を窒化することによってSi3N4ウィスカーを形成する条件は、状態図を用いて決定した。図4は、1500K(1227℃)におけるSi−O−N系の状態図を示す。この状態図は、N2分圧PN2,O2分圧PO2及びSiO(g)分圧より表される。Si3N4ウィスカーを生成するためには、比較的高いN2分圧PN2及びSiO(g)分圧が必要である。つまり、状態図において、Si3N4及び二酸化ケイ素(SiO2)が共存するA点においてSi3N4ウィスカーを生成させることになる。状態図より、Si3N4ウィスカーの生成に必要となるSiO(g)分圧は、1.8Pa(1bar=10−5Pa)であることが分かる。必要となるSiO(g)は、ケイ素を酸化及び窒化した際に生じるガスとして得ることができる。

【0059】

具体的には、多孔質ケイ素の周囲にケイ素を反応助材として配置することによって、反応助材が酸化及び窒化する際に生じるSiO(g)を基にSi3N4ウィスカーを生成することができる。

【0060】

多孔質ケイ素の窒化は、焼結に用いた装置において反応炉内に配置した酸素ゲッターの代わりに、反応助材を配置した以外は同等の装置で行った。

【0061】

本実施例では、多孔質ケイ素を酸化することなく窒化するために、雰囲気ガスとしてN2、反応助材として多孔質ケイ素とは別に用意したケイ素を用いた。

【0062】

焼結後の多孔質ケイ素は、N2ガス雰囲気中において、加熱温度1300℃、加熱時間15分から1時間程度の条件下で窒化された。窒化により多孔質ケイ素の表面上又は気孔内にSi3N4ウィスカーが形成された。

【0063】

図5は、多孔質ケイ素を窒化した後に得られた試料の断面写真を示す。(a)は窒化時間が15分の試料であり、(b)は1時間の試料である。窒化時間によらず、多孔質ケイ素の表面上又は気孔内にウィスカーが形成されていることを確認した。窒化時間が長くなるにつれて、多孔質ケイ素の表面上又は気孔内に形成されるウィスカーの量が増大することを確認した。また、1時間程度の窒化を行うことにより、多孔質ケイ素の表面上又は気孔内をウィスカーで満たすことができることを確認した。多孔質ケイ素を窒化することにより得られたウィスカーの直径は数100nmから数μm程度であることを確認した。ウィスカーの直径を小さくすることにより、比表面積を増大させるとともに、流体透過性を向上させることができる。また、ウィスカーの直径を大きくすることにより、比表面積を減少させるとともに、流体透過性を低下させることができる。流体透過性を低下させることにより、フィルターを通過する物質を捕獲する効率を向上させることができる。このように、捕獲する物質の大きさに応じたウィスカーの直径を有する多孔体をフィルターとして用いてもよい。

【0064】

多孔質ケイ素の表面上又は気孔内にウィスカーを有する試料の流体透過特性を評価した。図6は、多孔質ケイ素を1時間窒化して得られた試料の流体透過特性の測定結果を示す。グラフより、透過率は、未窒化の試料が1.6×10−13m2、窒化時間15分の試料が2.5×10−14m2であったのに対し、窒化時間1時間の試料が1.1×10−14m2であった。窒化時間が長くなるにつれて、透過率が低下していることから、多孔質ケイ素の表面上又は気孔内に形成されたウィスカーが流体の透過を阻害していることを確認した。

【0065】

図7は、透過率の窒化時間依存性を示す。数式2を用いて透過率より得られた見かけ上の気孔径は、未窒化の試料が3.6μm、窒化時間15分の試料が1.40μmであったのに対し、窒化時間1時間の試料が0.96μmであった。

【0066】

また、窒化した試料を高温で酸化することによって、アモルファスSiO2皮膜を形成した。窒化した試料を大気雰囲気、加熱温度1000℃、加熱時間24時間の条件下で高温酸化した。高温で酸化することにより、窒化した多孔質ケイ素の表面上にアモルファスSiO2皮膜を形成するだけでなく、窒化した多孔質ケイ素の表面上又は気孔内に形成したSi3N4ウィスカー表面上においても、アモルファスSiO2皮膜を形成することができた。Si3N4ウィスカー表面上にアモルファスSiO2皮膜を形成することにより、Si3N4ウィスカーの耐酸化性を向上させることができるため、より高温下での利用が可能になる。さらに、Si3N4ウィスカーよりアモルファスSiO2ウィスカー又はアモルファスSiO2繊維を合成することができた。アモルファスSiO2ウィスカー又はアモルファスSiO2繊維を合成することにより、雰囲気中のガスに対する反応性を下げることができる。

【0067】

以上のように、本発明による多孔体の製造方法では、多孔体を比較的低温で熱処理して、多孔体の表面上又は気孔内に微細構造体となる繊維状物質を形成することによって、多孔体の気孔径を小さくすることなく、比表面積を制御できる低コストな多孔体を製造できる効果があることが確認された。

【図面の簡単な説明】

【0068】

【図1】本発明の多孔体の製造方法による多孔質ケイ素の外観写真である。

【図2】本発明の多孔体の製造方法による多孔質ケイ素の断面SEM像である。

【図3】本発明の多孔体の製造方法による多孔質ケイ素の流体透過特性のグラフである。

【図4】本発明の多孔体の製造方法による多孔質ケイ素の窒化条件を決定するSi−O−N系の状態図である。

【図5】本発明の多孔体の製造方法による各窒化時間で窒化することにより気孔内にSi3N4ウィスカーを形成した多孔質ケイ素の断面SEM像である。

【図6】本発明の多孔体の製造方法による1時間窒化することにより気孔内にSi3N4ウィスカーを形成した多孔質ケイ素の流体透過特性のグラフである。

【図7】本発明の多孔体の製造方法による多孔質ケイ素の窒化時間に対する透過率のグラフである。

【技術分野】

【0001】

本発明は、多孔体及び多孔体の製造方法に関するものであり、特に多孔質基材の表面上又は気孔内にウィスカーを形成した多孔体及びその製造方法に関するものである。

【背景技術】

【0002】

セラミックス多孔体とは、多数の連続又は不連続な気孔を有するセラミックスのことである。セラミックス多孔体の特徴は、耐熱性、耐薬品性、断熱性、吸音性に優れ、物質を吸着・分離・透過することができるだけでなく、機械的強度が高く、軽量であることである。これらの特徴を活かした用途として、フィルター、バイオリアクター、触媒担持体、散気板、電極、発熱体などがある。

【0003】

特に、フィルター、バイオリアクター、触媒担持体、散気板、電極の用途において、物質の吸着、分離、透過もしくは化学反応を効率よく行うためには、セラミックス多孔体の比表面積を大きくする必要がある。セラミックス多孔体の比表面積を大きくするためには、多孔体の気孔径を小さくするか、多孔体の表面上又は気孔内に微細構造体を形成すればよい。

【0004】

多孔体の気孔径を小さくする方法として、微細な粉末を用いたスラリーを生成し、ゲル化した後に焼成することによって、気孔径を小さくする方法(例えば、特許文献1)等が提案されている。

【0005】

また、多孔体の表面上又は気孔内に微細構造体を形成する方法として、微細構造体となる炭化ケイ素(SiC)ウィスカーを溶液と混合し、焼成処理した後に1700−2000℃程度の温度で熱処理することによって、気孔径を制御する方法(例えば、特許文献2)等が提案されている。

【0006】

さらに、多孔体の表面上に微細構造体を形成する方法として、多孔体基板に複合酸化物膜をCVD法により形成した後に、複合酸化物膜の不要部分をエッチングすることによって、比表面積を制御する方法(例えば、特許文献3)等が提案されている。

【特許文献1】特開平11−1372号公報

【特許文献2】特開平7−82052号公報

【特許文献3】特開平9−301789号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来技術において、微細な粉末を用いて多孔体の気孔径を小さくする方法は、ミクロンオーダー以下の気孔径を得るために用いる粉末はミクロンオーダー以下でなければならないばかりか、粉末同士が凝集してしまうために、気孔径制御が困難であった。また、微細構造体となるウィスカーを溶液と混合し、焼成処理した後に熱処理することによって気孔径を制御する方法は、熱処理温度が1700−2000℃程度の高温であるために、製造コストが高くなるという問題があった。さらに、多孔体基板に複合酸化物膜を形成した後に、複合酸化物膜の不要部分をエッチングすることによって比表面積を制御する方法は、複合酸化物の配置及び組成分布に応じてエッチング後の比表面積が一定ではないために、比表面積の制御が困難であることに加え、製造コストが高くなるという問題があった。

【0008】

そこで、本発明は上記問題点に着目し、多孔体の気孔径を小さくすることなく、比表面積を制御することができ、低コストな多孔体及び多孔体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1記載の多孔体の製造方法は、ガス雰囲気中に配置した多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする。

【0010】

本発明の請求項2記載の多孔体の製造方法は、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする。

【0011】

本発明の請求項3記載の多孔体の製造方法は、請求項1又は2において、前記多孔質基材が、ケイ素又はケイ素からなる化合物、セラミックス、合金のいずれかであることを特徴とする。

【0012】

本発明の請求項4記載の多孔体の製造方法は、請求項1又は2において、前記ガスが、窒素、炭素のいずれかを含むガスであることを特徴とする。

【0013】

本発明の請求項5記載の多孔体の製造方法は、請求項1又は2において、前記繊維状物質が、ウィスカーであることを特徴とする。

【0014】

本発明の請求項6記載の多孔体の製造方法は、請求項5において、前記ウィスカーが、窒素、炭素のいずれかとケイ素からなる化合物であることを特徴とする。

【0015】

本発明の請求項7記載の多孔体の製造方法は、請求項2において、前記反応助材が、ケイ素又はケイ素からなる化合物であることを特徴とする。

【0016】

本発明の請求項8記載の多孔体の製造方法は、請求項1又は2において、前記ガス雰囲気中における加熱時間により、前記多孔体の透過率を制御することを特徴とする。

【0017】

本発明の請求項9記載の多孔体は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、繊維状物質を形成したことを特徴とする。

【0018】

本発明の請求項10記載の多孔体は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成したことを特徴とする。

【0019】

本発明の請求項11記載の繊維状物質は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、形成されたことを特徴とする。

【0020】

本発明の請求項12記載の繊維状物質は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスから供給し、多孔質基材の表面上又は気孔内に形成されたことを特徴とする。

【0021】

本発明の請求項13記載のフィルターは、請求項9又は10において、多孔体を備えたことを特徴とする。

【0022】

本発明の請求項14記載のバイオリアクターは、請求項9又は10において、多孔体を備えたことを特徴とする。

【0023】

本発明の請求項15記載の触媒担持体は、請求項9又は10において、多孔体を備えたことを特徴とする。

【0024】

本発明の請求項16記載の吸着材は、請求項9又は10において、多孔体を備えたことを特徴とする。

【発明の効果】

【0025】

本発明による多孔体の製造方法によれば、多孔体を比較的低温で熱処理して、多孔体の表面上又は気孔内に微細構造体となる繊維状物質を形成することによって、多孔体の気孔径を小さくすることなく、比表面積を制御できる低コストな多孔体を製造できる。

【発明を実施するための最良の形態】

【0026】

本発明の多孔体の製造方法は、ガス雰囲気中に配置した多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とするものである。

【0027】

また、本発明の多孔体の製造方法は、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成するものである。

【0028】

本発明に用いる多孔質基材としては、多孔体であれば、特定のものに限定されないが、ケイ素又はケイ素からなる化合物、セラミックス、合金が好適に用いられる。例えば、ケイ素又はケイ素からなる酸化物、窒化物、炭化物、硼化物、またはこれらの組み合わせから選択した化合物、セラミックスなどを用いてもよい。また、Fe−Si合金、Ni−Si合金などを用いてもよい。

【0029】

上記の基材は、圧縮成形機により成形した後にガス雰囲気中で焼結するのが好ましいが、雰囲気制御したパルス通電焼結法、ホットプレス法、ガス圧焼結法、熱間静水圧焼結法などの加圧焼結法で焼結することもできる。また、基材の形状は、ペレット状に限定されるものではなく、板状、粉末状などの各種形状でもよい。

【0030】

本発明に用いるガスとしては、窒素ガス、炭酸ガスが好適に用いられるが、CO、CO2、CH4などの炭化ガス、N2、NH3などの窒化ガス、酸化ガス、またはこれらの組み合わせから選択したガスを用いてもよい。窒化ガスを用いた場合は、多孔体の表面上又は気孔内に窒化物由来の繊維状物質を形成することができるし、炭化ガスを用いた場合は、多孔体の表面上又は気孔内に炭化物由来の繊維状物質を形成することができる。

【0031】

本発明の繊維状物質としては、窒素、炭素のいずれかとケイ素からなる化合物のウィスカーが得られるが、窒素、炭素のいずれかとケイ素からなる化合物の繊維も得られる。繊維、ウィスカーのどちらにおいても、繊維又はウィスカーの直径を小さくすることにより、比表面積を増大させるとともに、透過性を向上させることができる。また、繊維又はウィスカーの直径を大きくすることにより、比表面積を減少させるとともに、透過性を低下させることができる。透過性を低下させることにより、多孔体を通過する物質を捕獲する効率を向上させることができる。このように、捕獲する物質の大きさに応じた繊維又はウィスカーの直径を有する多孔体を形成してもよい。

【0032】

本発明に用いる反応助材は、雰囲気中の酸素を吸着するだけでなく、反応助材自体を雰囲気ガスと反応させることにより生じる生成物および雰囲気ガスを基に多孔体の表面上又は気孔内に繊維状物質を形成するために用いられる。反応助材としては、ケイ素が好適に用いられるが、ケイ素からなる化合物を用いてもよい。

【0033】

本発明のガス雰囲気中における加熱時間は、数分から数時間程度でもよく、加熱時間を制御することにより、前記多孔体の透過率を制御することもできる。

【0034】

本発明の多孔体は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、繊維状物質を形成したものであるが、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成してもよい。

【0035】

本発明の繊維状物質は、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、形成されたものであるが、多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスから供給し、多孔質基材の表面上又は気孔内に形成されてもよい。

【0036】

本発明の多孔体を用いることにより、気孔径によらず比表面積が制御可能なだけでなく、低コストなフィルター、バイオリアクター、触媒担持体、吸着材などを提供することができる。

【0037】

以下、具体的な実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0038】

気孔径を小さくすることなく、比表面積を制御することのできる多孔体をフィルターとして用いることを目的とし、比表面積を制御した多孔体を形成し、フィルター特性の評価を行った。

【0039】

本実施例では、多孔体の比表面積を制御するために、多孔体の表面上又は気孔内に繊維状物質としてウィスカーを形成した。

【0040】

まず、ウィスカーを形成するための気孔を有する多孔質基材を以下の方法により形成した。

【0041】

本実施例では、多孔質基材として多孔質ケイ素を選択した。原料となる粒径10μm程度のケイ素粉末をペレット状に成形した後に、成形したケイ素粉末が酸化しないように焼結した。

【0042】

焼結に用いた装置は、真空又はガス雰囲気で焼結を行うために、反応炉、排気装置、ガス導入手段及び加熱装置から構成されている。反応炉は、気密性を高めるために、高純度アルミナ(Al2O3)管とすりガラス部を有するガラス管から構成されている。反応炉の下流側には、反応炉を排気するための排気バルブ及び真空排気ポンプが接続されている。反応炉の上流側には、ガスを導入するためのガス導入バルブ及びガスボンベが接続されている。また、反応炉内には、酸素分圧を下げて試料の酸化を防ぐための酸素ゲッターが配置されている。この反応炉全体を加熱するために、反応炉を覆うように加熱装置が配置されている。加熱装置としては、試料となる多孔質基材及び雰囲気を加熱するためのシリコニット発熱体が用いられ、発熱体の温度制御には、プログラム温度調節計が用いられる。

【0043】

本実施例では、試料を酸化することなく焼結するために、雰囲気ガスとしてAr、酸素ゲッターとしてTiを用いた。

【0044】

ペレット状に成形されたケイ素粉末は、Arガス雰囲気中において、加熱温度1300℃、加熱時間1時間の条件下で焼結された。焼結により得られた多孔質ケイ素の気孔率は38%であった。

【0045】

図1は、焼結により得られた多孔質ケイ素の外観写真を示す。焼結後の多孔質ケイ素の寸法は、直径が20mm、厚さが2mm程度であった。

【0046】

焼結後の多孔質ケイ素の断面を走査型電子顕微鏡(SEM)法により観察した。図2に多孔質ケイ素の断面SEM像を示す。SEM像より、代表的な多孔質ケイ素の気孔径は5μm程度であり、気孔部は滑らかな表面を有していることを確認した。

【0047】

つぎに、フィルター特性のうち、比表面積を制御した多孔体の気孔径及び流体透過特性を評価した。

【0048】

焼結後の多孔質ケイ素の流体透過特性は、流体透過特性測定装置により評価した。流体透過特性測定装置は、試料ホルダー、デジタル圧力計、面積式流量計から構成した。本実施例では、流体として乾燥空気を用いた。図3は、焼結後の多孔質ケイ素の流体透過特性の測定結果を示す。得られた結果より、焼結後の多孔質ケイ素の透過率を求めた。透過率は、Darcyの式である数式1を用いて求めた。

【0049】

【数1】

【0050】

ここで、kは透過率、ηは透過流体の静粘度、Qは流量、ΔPは圧力損失、Aは試料の透過断面積、tは試料の厚さを示す。ηは温度の関数であるので、測定開始時と測定終了時における測定雰囲気温度より得られたηの平均値を用いた。

【0051】

Darcyの式より求た焼結後の多孔質ケイ素の透過率は、1.6×10−13m2であった。また、透過率のばらつきを評価した結果、誤差範囲内であり、測定試料の厚さを1mmから2mm程度に変化させても、透過率には差がないことから、測定より得られる透過率の値は信頼性が高いことを確認した。

【0052】

得られた透過率より、見かけ上の気孔径を求めた。本実施例における気孔径は数μm程度であり、流体の流れが層流であるので、流体透過特性はハーゼン・ポアゼイユの関係により近似することができる。よって、透過率は数式2により表すことができる。

【0053】

【数2】

【0054】

ここで、kは透過率、p0は開気孔率、dは平均気孔径(直径)を示す。

【0055】

数式2を用いて透過率より得られた焼結後の多孔質ケイ素の見かけ上の気孔径は3.6μmであった。このように透過率より求められる見かけ上の気孔径と、図2のSEM像より求められる代表的な気孔径との値は、ほぼ一致することを確認した。

【0056】

多孔質基材となる多孔質ケイ素の表面上又は気孔内への窒化ケイ素(Si3N4)ウィスカーの形成を以下の方法により行った。

【0057】

本実施例では、多孔質ケイ素の表面上又は気孔内にSi3N4ウィスカーを形成するために、多孔質ケイ素を窒化した。

【0058】

多孔質ケイ素を窒化することによってSi3N4ウィスカーを形成する条件は、状態図を用いて決定した。図4は、1500K(1227℃)におけるSi−O−N系の状態図を示す。この状態図は、N2分圧PN2,O2分圧PO2及びSiO(g)分圧より表される。Si3N4ウィスカーを生成するためには、比較的高いN2分圧PN2及びSiO(g)分圧が必要である。つまり、状態図において、Si3N4及び二酸化ケイ素(SiO2)が共存するA点においてSi3N4ウィスカーを生成させることになる。状態図より、Si3N4ウィスカーの生成に必要となるSiO(g)分圧は、1.8Pa(1bar=10−5Pa)であることが分かる。必要となるSiO(g)は、ケイ素を酸化及び窒化した際に生じるガスとして得ることができる。

【0059】

具体的には、多孔質ケイ素の周囲にケイ素を反応助材として配置することによって、反応助材が酸化及び窒化する際に生じるSiO(g)を基にSi3N4ウィスカーを生成することができる。

【0060】

多孔質ケイ素の窒化は、焼結に用いた装置において反応炉内に配置した酸素ゲッターの代わりに、反応助材を配置した以外は同等の装置で行った。

【0061】

本実施例では、多孔質ケイ素を酸化することなく窒化するために、雰囲気ガスとしてN2、反応助材として多孔質ケイ素とは別に用意したケイ素を用いた。

【0062】

焼結後の多孔質ケイ素は、N2ガス雰囲気中において、加熱温度1300℃、加熱時間15分から1時間程度の条件下で窒化された。窒化により多孔質ケイ素の表面上又は気孔内にSi3N4ウィスカーが形成された。

【0063】

図5は、多孔質ケイ素を窒化した後に得られた試料の断面写真を示す。(a)は窒化時間が15分の試料であり、(b)は1時間の試料である。窒化時間によらず、多孔質ケイ素の表面上又は気孔内にウィスカーが形成されていることを確認した。窒化時間が長くなるにつれて、多孔質ケイ素の表面上又は気孔内に形成されるウィスカーの量が増大することを確認した。また、1時間程度の窒化を行うことにより、多孔質ケイ素の表面上又は気孔内をウィスカーで満たすことができることを確認した。多孔質ケイ素を窒化することにより得られたウィスカーの直径は数100nmから数μm程度であることを確認した。ウィスカーの直径を小さくすることにより、比表面積を増大させるとともに、流体透過性を向上させることができる。また、ウィスカーの直径を大きくすることにより、比表面積を減少させるとともに、流体透過性を低下させることができる。流体透過性を低下させることにより、フィルターを通過する物質を捕獲する効率を向上させることができる。このように、捕獲する物質の大きさに応じたウィスカーの直径を有する多孔体をフィルターとして用いてもよい。

【0064】

多孔質ケイ素の表面上又は気孔内にウィスカーを有する試料の流体透過特性を評価した。図6は、多孔質ケイ素を1時間窒化して得られた試料の流体透過特性の測定結果を示す。グラフより、透過率は、未窒化の試料が1.6×10−13m2、窒化時間15分の試料が2.5×10−14m2であったのに対し、窒化時間1時間の試料が1.1×10−14m2であった。窒化時間が長くなるにつれて、透過率が低下していることから、多孔質ケイ素の表面上又は気孔内に形成されたウィスカーが流体の透過を阻害していることを確認した。

【0065】

図7は、透過率の窒化時間依存性を示す。数式2を用いて透過率より得られた見かけ上の気孔径は、未窒化の試料が3.6μm、窒化時間15分の試料が1.40μmであったのに対し、窒化時間1時間の試料が0.96μmであった。

【0066】

また、窒化した試料を高温で酸化することによって、アモルファスSiO2皮膜を形成した。窒化した試料を大気雰囲気、加熱温度1000℃、加熱時間24時間の条件下で高温酸化した。高温で酸化することにより、窒化した多孔質ケイ素の表面上にアモルファスSiO2皮膜を形成するだけでなく、窒化した多孔質ケイ素の表面上又は気孔内に形成したSi3N4ウィスカー表面上においても、アモルファスSiO2皮膜を形成することができた。Si3N4ウィスカー表面上にアモルファスSiO2皮膜を形成することにより、Si3N4ウィスカーの耐酸化性を向上させることができるため、より高温下での利用が可能になる。さらに、Si3N4ウィスカーよりアモルファスSiO2ウィスカー又はアモルファスSiO2繊維を合成することができた。アモルファスSiO2ウィスカー又はアモルファスSiO2繊維を合成することにより、雰囲気中のガスに対する反応性を下げることができる。

【0067】

以上のように、本発明による多孔体の製造方法では、多孔体を比較的低温で熱処理して、多孔体の表面上又は気孔内に微細構造体となる繊維状物質を形成することによって、多孔体の気孔径を小さくすることなく、比表面積を制御できる低コストな多孔体を製造できる効果があることが確認された。

【図面の簡単な説明】

【0068】

【図1】本発明の多孔体の製造方法による多孔質ケイ素の外観写真である。

【図2】本発明の多孔体の製造方法による多孔質ケイ素の断面SEM像である。

【図3】本発明の多孔体の製造方法による多孔質ケイ素の流体透過特性のグラフである。

【図4】本発明の多孔体の製造方法による多孔質ケイ素の窒化条件を決定するSi−O−N系の状態図である。

【図5】本発明の多孔体の製造方法による各窒化時間で窒化することにより気孔内にSi3N4ウィスカーを形成した多孔質ケイ素の断面SEM像である。

【図6】本発明の多孔体の製造方法による1時間窒化することにより気孔内にSi3N4ウィスカーを形成した多孔質ケイ素の流体透過特性のグラフである。

【図7】本発明の多孔体の製造方法による多孔質ケイ素の窒化時間に対する透過率のグラフである。

【特許請求の範囲】

【請求項1】

ガス雰囲気中に配置した多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする多孔体の製造方法。

【請求項2】

ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする多孔体の製造方法。

【請求項3】

前記多孔質基材が、ケイ素又はケイ素からなる化合物、セラミックス、合金のいずれかであることを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項4】

前記ガスが、窒素、炭素のいずれかを含むガスであることを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項5】

前記繊維状物質が、ウィスカーであることを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項6】

前記ウィスカーが、窒素、炭素のいずれかとケイ素からなる化合物であることを特徴とする請求項5記載の多孔体の製造方法。

【請求項7】

前記反応助材が、ケイ素又はケイ素からなる化合物であることを特徴とする請求項2記載の多孔体の製造方法。

【請求項8】

前記ガス雰囲気中における加熱時間により、前記多孔体の透過率を制御することを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項9】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、繊維状物質を形成したことを特徴とする多孔体。

【請求項10】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成したことを特徴とする多孔体。

【請求項11】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、形成されたことを特徴とする繊維状物質。

【請求項12】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスから供給し、多孔質基材の表面上又は気孔内に形成されたことを特徴とする繊維状物質。

【請求項13】

請求項9又は10記載の多孔体を備えたことを特徴とするフィルター。

【請求項14】

請求項9又は10記載の多孔体を備えたことを特徴とするバイオリアクター。

【請求項15】

請求項9又は10記載の多孔体を備えたことを特徴とする触媒担持体。

【請求項16】

請求項9又は10記載の多孔体を備えたことを特徴とする吸着材。

【請求項1】

ガス雰囲気中に配置した多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする多孔体の製造方法。

【請求項2】

ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することによって、多孔質基材の表面上又は気孔内に繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成することを特徴とする多孔体の製造方法。

【請求項3】

前記多孔質基材が、ケイ素又はケイ素からなる化合物、セラミックス、合金のいずれかであることを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項4】

前記ガスが、窒素、炭素のいずれかを含むガスであることを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項5】

前記繊維状物質が、ウィスカーであることを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項6】

前記ウィスカーが、窒素、炭素のいずれかとケイ素からなる化合物であることを特徴とする請求項5記載の多孔体の製造方法。

【請求項7】

前記反応助材が、ケイ素又はケイ素からなる化合物であることを特徴とする請求項2記載の多孔体の製造方法。

【請求項8】

前記ガス雰囲気中における加熱時間により、前記多孔体の透過率を制御することを特徴とする請求項1又は2記載の多孔体の製造方法。

【請求項9】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、繊維状物質を形成したことを特徴とする多孔体。

【請求項10】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスより供給し、多孔質基材の表面上又は気孔内に繊維状物質を形成したことを特徴とする多孔体。

【請求項11】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した多孔質基材を加熱することにより、形成されたことを特徴とする繊維状物質。

【請求項12】

多孔質基材の表面上又は気孔内に、ガス雰囲気中に配置した反応助材及び多孔質基材を加熱することにより、繊維状物質を形成するための原料を反応助材及び雰囲気ガスから供給し、多孔質基材の表面上又は気孔内に形成されたことを特徴とする繊維状物質。

【請求項13】

請求項9又は10記載の多孔体を備えたことを特徴とするフィルター。

【請求項14】

請求項9又は10記載の多孔体を備えたことを特徴とするバイオリアクター。

【請求項15】

請求項9又は10記載の多孔体を備えたことを特徴とする触媒担持体。

【請求項16】

請求項9又は10記載の多孔体を備えたことを特徴とする吸着材。

【図3】

【図4】

【図6】

【図7】

【図1】

【図2】

【図5】

【図4】

【図6】

【図7】

【図1】

【図2】

【図5】

【公開番号】特開2008−50218(P2008−50218A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−229243(P2006−229243)

【出願日】平成18年8月25日(2006.8.25)

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月25日(2006.8.25)

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【Fターム(参考)】

[ Back to top ]