多孔性フィルムおよび多孔性フィルムの製造方法

【課題】寸法安定性に優れる多孔性フィルム、およびその製造方法を提供すること。

【解決手段】二軸配向ポリオレフィン系多孔性フィルムであって、(該ポリオレフィン系フィルムの融点+20℃)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したとき、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されることを特徴とする二軸配向ポリオレフィン系多孔性フィルム。

【解決手段】二軸配向ポリオレフィン系多孔性フィルムであって、(該ポリオレフィン系フィルムの融点+20℃)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したとき、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されることを特徴とする二軸配向ポリオレフィン系多孔性フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多孔性フィルムおよび多孔性フィルムの製造方法に関する。

【背景技術】

【0002】

多孔性フィルムはオムツや医療用シート、電池セパレータ等の各種用途に使用されている。中でも電池セパレータとして用いられる多孔性フィルムには、突刺強度が高いこと、膜厚が薄く、均一であること等が求められる。このような多孔性フィルムを製造する方法として、ポリオレフィン系樹脂100重量部と、該ポリオレフィン系樹脂100重量部に対し水溶性充填剤を100〜400重量部含有するポリオレフィン系樹脂組成物からなるシートから、前記水溶性充填剤を水系液体を用いて除去した後、延伸することにより電池セパレータ用多孔性フィルムを得る方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−273987号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、電池の高出力化・高容量化が求められており、それに伴い、電池に含まれるセパレータは高温に晒される可能性が高くなっている。したがって、電池用セパレータ、特に非水系電池用セパレータとして使用される多孔性フィルムには、高温に晒された際の寸法安定性に優れることが求められている。

本発明は、寸法安定性に優れる多孔性フィルム、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち本発明は、二軸配向ポリオレフィン系多孔性フィルムであって、(該ポリオレフィン系フィルムの融点+20℃)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したとき、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されることを特徴とする二軸配向ポリオレフィン系多孔性フィルムである。

【0006】

また本発明は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物からなるシートを、該シートのMD方向およびTD方向に延伸する工程を含む二軸配向ポリオレフィン系多孔性フィルムの製造方法であって、

シートをMD方向およびTD方向へ延伸する工程であって、

MD方向および/またはTD方向への延伸を、シートの融点以上かつ(融点+20)℃以下の温度で実施し二軸配向ポリオレフィン系フィルムを形成する工程、

前記二軸配向ポリオレフィン系フィルムを、前記工程においてシートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、

前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法である。

【0007】

さらに本発明は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、

前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法である。

【0008】

さらに本発明は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、

該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法である。

【発明の効果】

【0009】

本発明の多孔性フィルムは、寸法安定性に優れるものである。また本発明の多孔性フィルムの製造方法によれば、寸法安定性に優れる多孔性フィルムを製造することができる。

【図面の簡単な説明】

【0010】

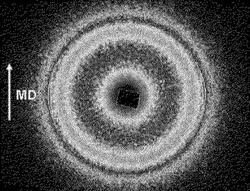

【図1】実施例2で得られた二軸配向ポリオレフィン系多孔性フィルムについて、150℃における広角X線散乱測定を行った際の2次元回折パターンを示した写真である。

【図2】比較例2で得られた二軸配向ポリオレフィン系多孔性フィルムについて、150℃における広角X線散乱測定を行った際の2次元回折パターンを示した写真である。

【図3】ポリエチレン系試料の結晶化度を求める際に用いた回折角(2θ)−強度(I)プロファイルの一例である。

【発明を実施するための形態】

【0011】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、(該ポリオレフィン系フィルムの融点+20)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したときに、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されるフィルムである。つまり、フィルムのMD方向に配向した結晶由来の散乱と、フィルムTD方向に配向した結晶由来の散乱の両方、またはいずれか一方が観測される。フィルムのMD方向とは、フィルム製造時の引き取り方向と平行な方向であり、フィルムのTD方向とは、前記MD方向に直交する方向である。

本発明の二軸配向ポリオレフィン系多孔性フィルムは、(該ポリオレフィン系フィルムの融点+20)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したときに、該フィルムのMD方向に配向した結晶由来の散乱と、TD方向に配向した結晶由来の散乱の両方が測定されるフィルムであることが好ましい。

【0012】

フィルムの広角X線散乱は、次の方法で測定する。

測定装置には、Rigaku社製NANO−Viewerを用いる。検出器には、イメージングプレート検出器を用いる。フィルムから、縦1cm、横1cmの正方形の試料を切り取る。該試料を、リンカム社製加熱せん断ステージCSS450にセットする。セットした試料を、10℃/秒で(該ポリオレフィン系フィルムの融点+20)±3℃の範囲にある任意の温度まで加熱して、該温度で試料を20分間保持した後、X線を加熱した試料に照射して、該試料の広角X線散乱を測定する。

試料のMD方向へ配向した結晶由来の散乱は、散乱パターンにおいてはMD方向の垂直方向に観測され、試料のTD方向へ配向した結晶由来の散乱は、散乱パターンにおいてはTD方向の垂直方向に観測される。

ポリエチレン系樹脂から形成されている試料の場合、2θ=14.36および26.00に結晶由来のピークが観測される。ポリプロピレン系樹脂から形成されている試料の場合、観測されるピークの位置は結晶の種類によって異なるが、例えばα晶のピークは2θ=14.5、16.5、18.0、20.96、21.41および22.04に観測される。

【0013】

ポリエチレン系樹脂から形成されている試料の場合、次の方法により、試料の結晶化度を求めることができる。

まず、前記した方法で得られる2次元回折パターンのMD方向およびTD方向の散乱強度を、それぞれの方向を0°とする±5°範囲の方位角で扇形平均し、回折角(2θ)−強度(I)プロファイルに変換する。次いで、下記のAggarwalらの方法に従って2θ−Iプロファイルをピーク分割して、結晶化度を算出できる。

(ピーク分割)

(1)2θ=14.36のときの強度をA、2θ=26.00のときの強度をBとする。

(2)AとBとを結んだ直線を、ベースラインとする。

(3)2θ=19.50のときの強度をCとし、Cから真下に垂線を下ろし、ベースラインとの交点をDとする。

(4)2θ=23.65のときの強度をEとし、Eから真下に垂線を下ろし、ベースラインとの交点をFとする。

(5)ベースラインと2θ−Iプロファイル曲線とで囲まれた面積のうち、A、CおよびDで囲まれた部分をI1、B、EおよびFで囲まれた部分をI3、残りの部分をI2とする。

(計算)

I1×2×0.75=Ia

I2−I1−I3=I110

I3×2×1.46=I200

として、次式により結晶化度を算出する。

結晶化度(%)=(I110+I200)×100/(Ia+I110+I200)

上記の方法で算出された結晶化度が5%以上である場合に、その試料はMD方向および/またはTD方向に配向した結晶由来の散乱を示すと判断する。

【0014】

ポリプロピレン系樹脂から形成されている試料の場合、次の方法により、試料の結晶化度を求めることができる。

まず、前記した方法で得られる2次元回折パターンのMD方向およびTD方向の散乱強度を、それぞれの方向を0°とする±5°範囲の方位角で扇形平均し、回折角(2θ)−強度(I)プロファイルに変換する。次いで、下記の方法に従って2θ−Iプロファイルをピーク分割して、結晶化度を算出できる。

(1)2θ=10のときの強度をA、2θ=32のときの強度をDとする。

(2)AとDとを結んだ直線を、ベースラインとする。

(3)2θ=11.5、23.5のときの強度をそれぞれB、Cとする。

(4)2θが14.5〜16.5の間で強度が最低となる点を通り、かつ上記のベースラインと平行になるような直線が、2θ=16.3のときの強度をPとし、上記のベースラインが2θ=16.3のときの強度をP´とする。またこの時PP´の強度差をaとする。

(5)ベースラインが2θ=14.8のときの強度をQ´とし、そのQ´より0.9aの高さの点をQとする。

(6)ベースラインと2θ−Iプロファイル曲線とで囲まれた面積のうち、ABQPCDを結ぶ曲線と、ベースラインとで囲まれた部分の面積をIa、残りの部分をIcとする。

(計算)

次式により結晶化度を算出する。

結晶化度(%)=Ic×100/(Ic+Ia)

上記の方法で算出された結晶化度が5%以上である場合に、その試料はMD方向および/またはTD方向に配向した結晶由来の散乱を示すと判断する。

【0015】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、上記の方法で測定される結晶化度が10%以上であることが好ましい。

【0016】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、次のいずれかの方法で製造することができる。

【0017】

第一の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物からなるシートを、MD方向およびTD方向へ延伸する工程であって、MD方向および/またはTD方向への延伸を、シートの融点以上かつ(融点+20)℃以下の温度で実施し二軸配向ポリオレフィン系フィルムを形成する工程、前記二軸配向ポリオレフィン系フィルムを、前記工程においてシートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0018】

第二の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0019】

第三の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0020】

まず、上記した三つの方法で共通して使用する結晶性ポリオレフィン系樹脂組成物について説明する。結晶性ポリオレフィン系樹脂組成物は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤を100〜400重量部含有する。

結晶性ポリオレフィン系樹脂組成物中の孔形成剤の含有量は、該樹脂組成物中に含まれる結晶性ポリオレフィン系樹脂100重量部に対し好ましくは150〜350重量部である。結晶性ポリオレフィン系樹脂組成物中の孔形成剤の量が100重量部以上であると、該結晶性ポリオレフィン系樹脂組成物からなるシートから孔形成剤を短時間で除去することでき、一方400重量部以下であると、該樹脂組成物からなるシートや該シートを用いて得られる多孔性フィルムは強度に優れ、取り扱いがしやすい。

【0021】

本発明で用いる孔形成剤は、酸性、中性、アルカリ性のいずれかの水系液体に可溶であることが好ましい。孔形成剤は、有機系充填剤であっても無機系充填剤であってもよく、有機系充填剤と無機系充填剤とを併用してもよい。有機系水溶性充填剤としては、ポリマー分子中に、−OH基、−COOH基、−CONH2基などを持つ水系液体に可溶な線状高分子を用いることができ、例えば、ポリアクリル酸、ポリメタクリル酸、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレンオキシド、ポリアクリルアミド、ポリビニルアルコール、ポリビニルメチルエーテルなどが挙げられる。

【0022】

酸性の水系液体に可溶な無機系充填剤としては、炭酸カルシウム、炭酸マグネシウム、炭酸バリウム、酸化亜鉛、酸化カルシウム、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、硫酸カルシウム等が挙げられる。アルカリ性の水系液体に可溶な無機系充填剤としては、珪酸、酸化亜鉛等が挙げられる。中性の水系液体に可溶な無機系充填剤としては、塩化カルシウム、塩化ナトリウム、硫酸マグネシウム等が挙げられる。安価であること、種々の粒子径、特に微細な粒子径のものが容易に入手でき、かつ、シートから水系液体によって除去する際の除去速度が速いことから、本発明では炭酸カルシウムを用いることが好ましい。

【0023】

非水溶性の有機系孔形成剤としては、ステアリン酸エステル等の長鎖アルキルエステル類、ステアリルアルコール等の高級脂肪酸アルコール類、流動パラフィンやパラフィンワックス等の炭化水素系可塑剤等が挙げられる。これらはn-ヘキサンやシクロヘキサン等の炭化水素類、塩化メチレンや1,1,1−トリクロロエタン等のハロゲン化炭化水素類、エタノールやイソプロパノール等のアルコール類、ジエチルエーテルやテトラヒドロフラン等のエーテル類、アセトンや2−ブタノン等のケトン類といった有機溶剤で除去することができる。

非水溶性の無機系充填材としては、シリコーンオイルが挙げられる。シリコーンオイルは、2−ブタノンのような有機溶剤で除去できる。

【0024】

本発明で用いられる結晶性ポリオレフィン系樹脂としては、エチレン、プロピレン、ブテン、ヘキセンなどの各オレフィンの単独重合体や、異なる種類のオレフィンモノマーの共重合体、オレフィンモノマーとオレフィンではないモノマーとの共重合体が挙げられる。また、これらの混合物であってもよい。結晶性ポリオレフィン系樹脂の具体例としては、低密度ポリエチレン、線状ポリエチレン(エチレン−α−オレフィン共重合体)、高密度ポリエチレン等のエチレン系樹脂、ポリプロピレン、プロピレン−エチレン共重合体等のプロピレン系樹脂、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)、エチレン−酢酸ビニル共重合体が挙げられる。

なお、本発明における結晶性ポリオレフィン系樹脂とは、重量平均分子量が10000以上であり、かつDSC(示差走査熱量測定)における吸熱曲線において30℃〜190℃の範囲に少なくとも1つのピークをもち、かつ全試料の融解熱量ΔH(J/g)が30以上であるポリオレフィン系樹脂である。

本発明の多孔性フィルムを非水系電池セパレータとして用いる場合には、シャットダウン温度を100〜150℃程度とすることができることから、結晶性ポリオレフィン系樹脂は、それを構成する少なくとも1種類の樹脂が、100〜150℃の融点を有することが好ましい。融点が100〜150℃である樹脂としては、ポリエチレン系樹脂が挙げられる。

本発明において、結晶性ポリオレフィン系樹脂、結晶性ポリオレフィン系樹脂組成物、シート、フィルムの融点は、DSC(示差走査熱量測定)における30℃〜190℃の範囲に出現するピーク温度により求めることができ、複数のピークがある場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点とする。

【0025】

本発明で用いる結晶性ポリオレフィン系樹脂は、分子鎖長が2850nm以上のポリオレフィン(以下、超高分子鎖長ポリオレフィンと称する)を含有することが好ましい。超高分子鎖長ポリオレフィンを含む結晶性ポリオレフィン系樹脂を含む結晶性ポリオレフィン系樹脂組成物を用いて得られる二軸配向ポリオレフィン系多孔性フィルムは、強度に優れるため、特に電池用セパレータとしてこのような多孔性フィルムを用いると、内部抵抗のより低い電池を得ることができる。結晶性ポリオレフィン系樹脂中に含まれる超高分子鎖長ポリオレフィンは、該結晶性ポリオレフィン系樹脂の重量を100重量%とするとき10重量%以上であることが好ましい。

【0026】

本発明で用いる結晶性ポリオレフィン系樹脂組成物は、重量平均分子量が700〜6000のオレフィン系ワックスを含むことが好ましい。なおオレフィン系ワックスとは、重量平均分子量が10000未満であり、かつ通常25℃で固体状である。ワックスを含む結晶性ポリオレフィン系樹脂組成物は、延伸性に優れる。また、ワックスを含む結晶性ポリオレフィン系樹脂組成物を用いて得られる多孔性フィルムは、強度に優れる。結晶性ポリオレフィン系樹脂組成物中のオレフィン系ワックスの含有量は、該樹脂組成物に含まれる結晶性ポリオレフィン系樹脂100重量部に対し、5〜100重量部であることが好ましく、10〜70重量部であることがさらに好ましい。

【0027】

オレフィン系ワックスの例としては、エチレン単独重合体、エチレン−α−オレフィン共重合体等のエチレン系ワックス、プロピレン単独重合体、プロピレン−エチレン共重合体等のプロピレン系ワックス、ポリ(4−メチルペンテン−1)ワックス、ポリ(ブテン−1)ワックスおよびエチレン−酢酸ビニル共重合体ワックスなどが挙げられる。

【0028】

本発明において、結晶性ポリオレフィン系樹脂やオレフィン系ワックスの分子鎖長、重量平均分子鎖長、分子量及び重量平均分子量はGPC(ゲルパーミエーションクロマトグラフィー)により測定することができる。また、結晶性ポリオレフィン系樹脂中の超高分子鎖長ポリオレフィンの含有量(重量%)は、以下に記載するように、GPC測定により得られる分子量分布曲線の積分により求めることができる。

【0029】

結晶性ポリオレフィン系樹脂の分子鎖長とは、GPC(ゲルパーミエーションクロマトグラフィー)測定によるポリスチレン換算の分子鎖長である。GPC測定の移動相としては、測定する試料と分子量既知の標準ポリスチレンの両方を溶解することができる溶媒を使用する。まず、分子量が異なる複数の標準ポリスチレンのGPC測定を行い、各標準ポリスチレンの保持時間を求める。ポリスチレンのQファクターを用いて各標準ポリスチレンの分子鎖長を求め、これにより、各標準ポリスチレンの分子鎖長とそれに対応する保持時間を知る。なお、標準ポリスチレンの分子量、分子鎖長およびQファクターは下記の関係を満たす。

分子量=分子鎖長×Qファクター

次に試料のGPC測定を行い、保持時間−溶出成分量曲線を得る。標準ポリスチレンのGPC測定において、保持時間Tであった標準ポリスチレンの分子鎖長をLとするとき、試料のGPC測定結果において保持時間Tであった成分の「ポリスチレン換算の分子鎖長」をLとする。この関係を用いて、当該試料の前記保持時間−溶出成分量曲線から、当該試料のポリスチレン換算の分子鎖長分布(ポリスチレン換算の分子鎖長と溶出成分量との関係)が求められる。

【0030】

本発明において、結晶性ポリオレフィン系樹脂中の分子鎖長が2850nm以上のポリオレフィン量は、上記の方法で求めた分子鎖長−溶出成分量曲線を全範囲について積分した値に対する、分子鎖長2850nm以上に該当する範囲について積分した値の割合である。

【0031】

結晶性ポリオレフィン系樹脂および孔形成剤を含む結晶性ポリオレフィン系樹脂組成物の製造方法は特に限定されないが、結晶性ポリオレフィン系樹脂および孔形成剤を混合装置、例えばロール、バンバリーミキサー、一軸押出機、二軸押出機などを用いて混合する方法が挙げられる。材料を混合する際に、必要に応じて酸化防止剤や非イオン性界面活性剤等の添加剤を添加してもよい。

【0032】

次に、第一の方法について説明する。

第一の方法では、上記結晶性ポリオレフィン系樹脂組成物からなるシートを用いる。

シートの製造方法は特に限定されないが、上記結晶性ポリオレフィン系樹脂組成物を熱プレス機を用いてプレスする方法や、該樹脂組成物を押出成形する方法が挙げられる。

【0033】

結晶性ポリオレフィン系樹脂組成物からなるシートの厚みは、通常5〜200μmであり、好ましくは5〜100μmである。このような厚みのシートは、孔形成剤を短時間で効率よく除去することができ、かつ後述する延伸工程において取り扱いがしやすい。

【0034】

次に、前記シートを、該シートのMD方向およびTD方向に延伸して二軸配向ポリオレフィン系フィルムを形成する。シートのMD方向およびTD方向への延伸は、同時に行ってもよく、逐次で行ってもよい。シートのMD方向および/またはTD方向への延伸は、該シートの融点以上かつ(融点+20)℃以下の温度で行う。すなわち、シートのMD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下の温度で行ってもよく、シートのTD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下の温度で行ってもよく、シートのMD方向への延伸とTD方向への延伸の両方を、該シートの融点以上かつ(融点+20)℃以下の温度で行ってもよい。

シートのMD方向への延伸か、TD方向への延伸のいずれかを、該シートの融点未満の温度で行う場合、該シートの融点よりも50℃低い温度以上かつ1℃低い温度以下の温度で行うことが好ましい。

シートを延伸するための装置としては、テンター、ロール、オートグラフ等が挙げられる。得られる二軸配向ポリオレフィン系多孔性フィルムの通気性の観点から、シートの延伸倍率は2〜12倍であることが好ましく、4〜10倍であることがより好ましい。

【0035】

次に、シートをMD方向およびTD方向に延伸して得た二軸配向ポリオレフィン系フィルムを、前記延伸工程において、シートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で該フィルムを熱処理する。延伸工程において、シートのMD方向およびTD方向への延伸を、該シートの融点以上かつ(融点+20)℃以下の温度で行った場合には、シートのMD方向およびTD方向への収縮を抑えながら、前記温度で該フィルムを熱処理する。延伸工程において、シートのMD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下の温度で行った場合には、少なくともシートのMD方向への収縮を抑えながら、前記温度で該フィルムを熱処理する。延伸工程において、シートのTD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下で行った場合には、少なくともシートのTD方向への収縮を抑えながら、前記温度で該フィルムを熱処理する。

フィルムを熱処理する時間は、通常1〜60分であり、好ましくは1〜30分である。

【0036】

本発明の第一の方法は、前記シートまたはフィルムから孔形成剤を除去する工程を有する。本工程におけるシートとは、結晶性ポリオレフィン系樹脂組成物からなるシートであり、本工程におけるフィルムとは、二軸配向ポリオレフィン系フィルムまたは二軸配向ポリオレフィン系フィルムを熱処理して得られるフィルムである。シートから、孔形成剤を除去することが好ましい。

【0037】

これらシートまたはフィルムのいずれかから、孔形成剤を除去する方法としては、孔形成剤を溶解することができる液体をシートまたはフィルムにシャワー状に浴びせる方法、孔形成剤を溶解することができる液体を入れた槽にシートまたはフィルムを浸漬する方法等が挙げられる。シートまたはフィルムから孔形成剤を溶解することができる液体により孔形成剤を除去する方法は回分式でも連続式でもよいが、生産性の観点から連続式が好ましい。例えば、複数のロールを中に配置した槽に孔形成剤を溶解することができる液体を入れ、回転する前記ロールによりシートまたはフィルムを搬送し前記液体中を通過させる方法が挙げられる。

孔形成剤を溶解することができる液体として水系液体を用いた場合、該液体を用いて孔形成剤が除去されたシートまたはフィルムは、水で洗浄することが好ましい。通常、シートまたはフィルムに溶解した塩等が析出してこないように該シートを洗浄すればよい。孔形成剤を除去したシートまたはフィルムは、通常該シートまたはフィルムの物性が変化しない時間と温度の範囲内で乾燥される。孔形成剤が除去されたシートまたはフィルムには、孔形成剤が100〜20000ppm程度残存していることが好ましい。孔形成剤が少量残存したシートまたはフィルムは、該シートまたはフィルムを用いて得られる二軸配向ポリオレフィン系多孔性フィルムを電池用セパレータとして用いた場合に、該二軸配向ポリオレフィン系多孔性フィルムを構成するポリオレフィン系樹脂が溶融しても電極間の短絡を防ぐ効果が期待される。また孔形成剤が少量残存したシートまたはフィルムを用いて得られる二軸配向ポリオレフィン系多孔性フィルムは、孔形成剤を完全に除去したシートまたはフィルムを用いて得られる二軸配向ポリオレフィン系多孔性フィルムよりも透過性に優れる。この理由は明らかではないが、微量の充填剤が二軸配向ポリオレフィン系多孔性フィルム中に残存することにより、フィルムが該フィルムの厚み方向に押し潰され難くなっているためではないかと考えられる。

【0038】

孔形成剤を溶解することができる液体は、使用する孔形成剤に応じて適宜選択すればよい。例えば孔形成剤が水系液体に溶解可能である場合、使用可能な酸性の水系液体としては塩酸水溶液、硫酸水溶液が挙げられ、アルカリ性の水系液体としては水酸化ナトリウム水溶液、水酸化カルシウム水溶液、炭酸水素ナトリウム水溶液等が挙げられ、中性の水系液体としてはイオン交換水、蒸留水等が挙げられる。水系液体には有機溶剤が含有されていてもよいが、有機溶剤の含有量が多くなると廃液処理にコストがかかるので、水系液体に含まれる有機溶剤の量は10重量%以下であることが好ましく、5重量%以下であることがさらに好ましい。

【0039】

孔形成剤の除去速度を早くするため水系液体には、界面活性剤や、メタノール、エタノール、イソプロパノール、アセトン、N−メチルピロリドン等の親水性の有機溶剤を少量添加することが好ましいが、環境の点から有機溶剤を添加せず界面活性剤を水系液体に添加することが好ましい。界面活性剤としては公知の非イオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤などがあげられるが、好ましくは非イオン系界面活性剤である。非イオン系界面活性剤は、水系液体が強アルカリ性(pH11以上)や強酸性(pH3以下)の場合でも加水分解されにくいという利点がある。非イオン系界面活性剤としては、例えばポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリエチレングリコール脂肪酸エステル、ポリオキシエチレンアルキルアミン・脂肪酸アミド等が挙げられる。水系液体に添加する非イオン系界面活性剤量は、孔形成剤除去速度の上昇効果と、孔形成剤除去後にシートまたはフィルムから界面活性剤を除去する際の効率とのバランスから、0.05〜10重量%とすることが好ましい。

【0040】

本発明で用いられる非イオン系界面活性剤の親水性親油性バランス(HLB)は、3〜18の範囲が好ましく、5〜15の範囲がより好ましい。HLBとは、親水性と疎水性の強さのバランスを示す値である。HLBが小さすぎる非イオン系界面活性剤は、水への溶解性が悪くなる傾向があり、HLBが大き過ぎる非イオン系界面活性剤は、水への溶解性は十分であるものの疎水性が低いためにシートまたはフィルムへの浸透に時間がかかる傾向がある。

【0041】

HLBは、以下に示すグリフィンの式により算出することができる。

HLB=((界面活性剤中の親水基部分の分子量)/(界面活性剤全体の分子量))×(100/5)

前記のグリフィン式でHLBを算出できない界面活性剤のHLBは、HLBが未知の該界面活性剤で油を乳化させ、別にHLBが既知であり、互いにHLBが異なる複数の界面活性剤で同じ油を乳化させて比較する試験を行うことにより決定する。油の乳化状態が、HLB未知の界面活性剤を用いた場合と同じであったHLB既知の界面活性剤のHLBを、HLB未知の界面活性剤のHLBとする。

【0042】

次に、第二の方法について説明する。

第二の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0043】

第二の方法は、結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程を含む。

圧延温度は、(該結晶性ポリオレフィン系樹脂組成物の融点+5)℃以上(融点+15℃)以下であることが好ましい。

結晶性ポリオレフィン系樹脂組成物が超高分子鎖長ポリオレフィンを含む場合、結晶性ポリオレフィン系樹脂組成物に含有される結晶性ポリオレフィン系樹脂の融点より高い表面温度に調整された一対の回転成形工具を用いて、結晶性ポリオレフィン系樹脂組成物を圧延成形することが好ましい。回転成形工具の表面温度は、(結晶性ポリオレフィン系樹脂の融点+5)℃以上であることが好ましい。また回転成形工具の表面温度は、(結晶性ポリオレフィン系樹脂の融点+20)℃以下であることが好ましく、(結晶性ポリオレフィン系樹脂の融点+15)℃以下であることがさらに好ましい。一対の回転成形工具としては、ロールやベルトが挙げられる。両回転成形工具の周速度は必ずしも厳密に同一周速度である必要はなく、それらの差異が±5%以内程度であればよい。

このような方法により得られるシートを用いて二軸配向ポリオレフィン系多孔性フィルムを製造することにより、強度やイオン透過、通気性などに優れる多孔性フィルムを得ることができる。

【0044】

結晶性ポリオレフィン系樹脂組成物を一対の回転成形工具により圧延成形する際には、押出機よりストランド状に吐出した結晶性ポリオレフィン系樹脂組成物を直接一対の回転成形工具間に導入してもよく、結晶性ポリオレフィン系樹脂組成物をペレットにして、該ペレットを一対の回転成形工具間に投入してもよい。

【0045】

次に、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る。フィルムの圧延方向に配向した結晶由来の散乱のみが測定される二軸配向ポリオレフィン系多孔性フィルムを製造する場合には、通常、(結晶性ポリオレフィン系樹脂の融点−50)℃以上結晶性ポリオレフィン系樹脂の融点未満の温度でシートを延伸する。

例えば使用する結晶性ポリオレフィン樹脂組成物がポリエチレンを主体とする結晶性ポリオレフィン系樹脂から構成されている場合、延伸温度は80〜130℃であることが好ましい。シートを延伸する装置および延伸倍率は、第一の方法の説明に記載したとおりである。

【0046】

次に、前記二軸配向ポリオレフィン系フィルムを、少なくとも該フィルムの圧延方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する。

フィルムを熱処理する時間は、通常1〜60分であり、好ましくは1〜30分である。

【0047】

本発明の第二の方法は、前記シートまたはフィルムから孔形成剤を除去する工程を有する。本工程におけるシートとは、結晶性ポリオレフィン系樹脂組成物を圧延して得られるシートであり、本工程におけるフィルムとは、二軸配向ポリオレフィン系フィルム、または二軸配向ポリオレフィン系フィルムを熱処理して得られるフィルムである。シートから、孔形成剤を除去することが好ましい。

第二の方法におけるシートまたはフィルムから孔形成剤を除去する工程は、第一の方法におけるシートまたはフィルムから孔形成剤を除去する工程と同様に実施することができる。

【0048】

次に、第三の方法について説明する。

第三の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0049】

第三の方法は、結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程を含む。

フィルムの延伸方向に配向した結晶由来の散乱のみが測定される二軸配向ポリオレフィン系多孔性フィルムを製造する場合、通常、(結晶性ポリオレフィン系樹脂の融点−50)℃以上結晶性ポリオレフィン系樹脂の融点未満の温度でシートを圧延する。例えば使用する結晶性ポリオレフィン樹脂組成物がポリエチレンを主体とする結晶性ポリオレフィン系樹脂から構成されている場合、圧延温度は80〜130℃であることが好ましい。

一対の回転成形工具を用いて、結晶性ポリオレフィン系樹脂組成物を圧延成形することが好ましい。回転成形工具の表面温度は、(結晶性ポリオレフィン系樹脂の融点−50)℃以上であることが好ましい。また回転成形工具の表面温度は、結晶性ポリオレフィン系樹脂の融点未満であることが好ましい。一対の回転成形工具としては、ロールやベルトが挙げられる。両回転成形工具の周速度は必ずしも厳密に同一周速度である必要はなく、それらの差異が±5%以内程度であればよい。

このような方法により得られるシートを用いて二軸配向ポリオレフィン系多孔性フィルムを製造することにより、強度やイオン透過、通気性などに優れる多孔性フィルムを得ることができる。

【0050】

結晶性ポリオレフィン系樹脂組成物を一対の回転成形工具により圧延成形する際には、押出機よりストランド状に吐出した結晶性ポリオレフィン系樹脂組成物を直接一対の回転成形工具間に導入してもよく、結晶性ポリオレフィン系樹脂組成物をペレットにして、該ペレットを一対の回転成形工具間に投入してもよい。

【0051】

次に、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る。例えば使用する結晶性ポリオレフィン樹脂組成物がポリエチレンを主体とする結晶性ポリオレフィン系樹脂から構成されている場合、延伸温度は130〜150℃であることが好ましい。

シートを延伸する装置および延伸倍率は、第一の方法の説明に記載したとおりである。

【0052】

次に、前記二軸配向ポリオレフィン系フィルムを、少なくとも該フィルムの延伸方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する。

フィルムを熱処理する時間は、通常1〜60分であり、好ましくは1〜30分である。

【0053】

本発明の第三の方法は、前記シートまたはフィルムから孔形成剤を除去する工程を有する。本工程におけるシートとは、結晶性ポリオレフィン系樹脂組成物を圧延して得られるシートであり、本工程におけるフィルムとは、二軸配向ポリオレフィン系フィルム、または二軸配向ポリオレフィン系フィルムを熱処理して得られるフィルムである。シートから、孔形成剤を除去することが好ましい。

第三の方法におけるシートまたはフィルムから孔形成剤を除去する工程は、第一の方法におけるシートまたはフィルムから孔形成剤を除去する工程と同様に実施することができる。

【0054】

フィルムのMD方向に配向した結晶由来の散乱とTD方向に配向した結晶由来の散乱の両方が観測されるフィルムを製造する場合、前記した第二の方法における延伸工程において、結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、圧延方向と略直交方向にシートを延伸して二軸配向ポリオレフィン系フィルムを製造すればよい。

すなわち、圧延工程および延伸工程を、結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で行うことができる。この場合、熱処理工程において、二軸配向ポリオレフィン系フィルムを、圧延工程で圧延した方向への収縮および延伸工程で延伸した方向への収縮を抑えながら熱処理する。

【0055】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、寸法安定性に優れるため、非水系電池用セパレータに好適である。また、本発明の方法で得られる二軸配向ポリオレフィン系多孔性フィルムは、該フィルムの融点よりも約20℃高い温度で結晶を維持しており、しかも寸法安定性に優れるため、非水系電池用セパレータに好適である。

また、本発明の二軸配向ポリオレフィン系多孔性フィルムの片面または両面に、公知の耐熱層を積層した積層フィルムも、非水系電池用セパレータに好適である。

前記二軸配向ポリオレフィン系多孔性フィルムまたは該フィルムの片面または両面に公知の耐熱層を積層した積層フィルムをセパレータとして用いて、電池を得ることができる。

【実施例】

【0056】

(1)ガーレー値

フィルムのガーレー値(秒/100cc)は、JIS P8117に準じて、B型デンソメーター(東洋精機製)にて測定した。測定はフィルム1m2あたり10箇所について行い、その平均を該フィルムのガーレー値とした。

【0057】

(2)膜厚

JISK7130に準拠してミツトヨ製VL-50Aにてフィルムの膜厚を測定した。フィルム1m2あたり10箇所についてフィルム厚みを測定し、その平均を該フィルムの膜厚とした。

【0058】

(3)GPCによる分子鎖長および分子量の測定

測定装置としてウォーターズ社製ゲルクロマトグラフAlliance GPC2000型を使用した。その他の条件を以下に示す。

カラム:東ソー社製TSKgel GMHHHR−H(S)HT 30cm×2、TSKgel GMH6−HTL 30cm×2

移動相:o−ジクロロベンゼン

検出器:示差屈折計

流速:1.0mL/分

カラム温度:140℃

注入量:500μL

試料30mgをo−ジクロロベンゼン20mLに145℃で完全に溶解した後、その溶液を孔径が0.45μmの焼結フィルターでろ過し、そのろ液をGPCへ供給し測定を行った。なお、較正曲線は、分子量既知の16種の標準ポリスチレンを用いて作製した。

【0059】

(4)DSCによる融点の測定

測定装置として示差走査型熱量計(パーキンエルマー社製、DSC−7型)を用いた。

試料片10mgについて30℃から190℃まで昇温速度10℃/分で加熱して融解曲線を作成した。この融解曲線において、吸熱極大を示す温度(℃)を求め、複数のピークがある場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点(Tm)とした。

【0060】

(5)広角X線散乱測定による結晶化度の測定

フィルムの広角X線散乱は、次の方法で測定した。

測定装置には、Rigaku社製NANO−Viewerを用いた。検出器には、イメージングプレート検出器を用いた。フィルムから、縦1cm、横1cmの正方形の試料を切り取った。該試料を、リンカム社製加熱せん断ステージCSS450にセットした。セットした試料を、10℃/秒で150℃(ポリオレフィン系フィルムの融点+17℃)まで加熱して、その温度で試料を20分間保持した後、X線を加熱した試料に照射して、該試料の広角X線散乱を測定した。

次の方法により、前記測定結果から、試料の結晶化度を求めた。

まず、前記測定で得られた2次元回折パターンのMD方向およびTD方向の散乱強度を、それぞれの方向を0°とする±5°範囲の方位角で扇形平均し、回折角(2θ)−強度(I)プロファイルに変換した。次いで、下記のAggarwalらの方法に従って2θ−Iプロファイルをピーク分割して、結晶化度を算出した。

(ピーク分割)

(i)2θ=14.36のときの強度をA、2θ=26.00のときの強度をBとする。

(ii)AとBとを結んだ直線を、ベースラインとする。

(iii)2θ=19.50のときの強度をCとし、Cから真下に垂線を下ろし、ベースラインとの交点をDとする。

(iv)2θ=23.65のときの強度をEとし、Eから真下に垂線を下ろし、ベースラインとの交点をFとする。

(v)ベースラインと2θ−Iプロファイル曲線とで囲まれた面積のうち、A、CおよびDで囲まれた部分をI1、B、EおよびFで囲まれた部分をI3、残りの部分をI2とする。

(計算)

I1×2×0.75=Ia

I2−I1−I3=I110

I3×2×1.46=I200

として、次式により結晶化度を算出した。

結晶化度(%)=(I110+I200)×100/(Ia+I110+I200)

【0061】

(6)熱収縮率

フィルムのMD方向に6cm、TD方向に3cmの長方形となるように切り取った試料の寸法を測定した後、試料を120℃で90分間加熱した。加熱後、再度試料の寸法を測定した。

加熱前の試料のMD方向の寸法をL0, MD、TD方向の寸法をL0, TDとし、加熱後の試料のMD方向の寸法をL1, MD、TD方向の寸法をL1, TDとすると、MD方向の熱収縮率CMD及びTD方向の熱収縮率CTD(%)は次式のように表される。

CMD=100×(L0, MD−L1, MD)/L0, MD

CTD=100×(L0, TD−L1, TD)/L0, TD

【0062】

(7)突刺強度

多孔性フィルムを12mmΦのワッシャで固定し、ピンを200mm/minで突き刺したときの最大応力(gf)を該フィルムの突刺強度とした。ピンは、ピン径1mmΦ、先端0.5Rのものを使用した。

【0063】

<二軸配向ポリオレフィン系フィルム(1)の作製>

ポリエチレン粉末100重量部(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万、融点136℃)と、該ポリエチレン粉末100重量部に対し、オレフィン系ワックス粉末43重量部(ハイワックス110P、三井化学(株)製、重量平均分子量1000、融点110℃)と、炭酸カルシウム(白石カルシウム製Vigot10、SEMで求めた平均粒子径0.15μm)150重量部とをヘンシェルミキサーで混合して混合物を得、該混合物を2軸混練機にて混練して結晶性ポリオレフィン系樹脂組成物を得た。該結晶性ポリオレフィン系樹脂組成物中の結晶性ポリオレフィン系樹脂の重量を100%としたとき、該結晶性ポリオレフィン系樹脂に含まれる分子鎖長2850nm以上のポリオレフィンは30重量%であった。該結晶性ポリオレフィン系樹脂組成物を、表面温度が151℃であり、同周速度で回転する一対のロールで圧延し、膜厚約70μmのシートを作製した。このシートの厚み精度は、±2μm以内であった。

続いて、シート中の炭酸カルシウムを除去した。該シートをロールにより搬送し塩酸水溶液(塩酸2〜4mol/L、非イオン系界面活性剤0.1〜0.5重量%)の入った浴槽に15分間浸漬して炭酸カルシウムを除去し、続いて該シートを水酸化ナトリウム水溶液(0.1〜2mol/L)の入った浴槽に2分間浸漬し、中和した。さらに該シートを別の浴槽中で5分間水洗浄し、最後に50℃に加熱したロールに接触させて乾燥して巻き取った。その後、該シートを圧延方向と略直交方向にテンターにて5倍に延伸し(延伸温度103℃)、二軸配向ポリオレフィン系フィルム(1)を得た。該フィルム(1)の融点は133℃であった。

【0064】

[実施例1]

二軸配向ポリオレフィン系フィルム(1)を、該フィルム(1)作製時の圧延方向および延伸方向への収縮を抑えながら、130℃で30分間熱処理し、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。

【0065】

[実施例2]

熱処理温度を120℃とした以外は実施例1と同様にして、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。また、得られた二軸配向ポリオレフィン系多孔性フィルムの150℃における広角X線散乱の測定結果を図1に示した。該二軸配向ポリオレフィン系多孔性フィルムは、該フィルムのMD方向に配向した結晶由来の散乱のみを示した。

【0066】

[実施例3]

熱処理温度を100℃とした以外は実施例1と同様にして、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。

【0067】

[比較例1]

熱処理温度を90℃とした以外は実施例1と同様にして、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。

【0068】

[比較例2]

二軸配向ポリオレフィン系フィルム(1)の物性を表1に示した。また、得られた二軸配向ポリオレフィン系多孔性フィルムの150℃における広角X線散乱の測定結果を図2に示した。該二軸配向ポリオレフィン系多孔性フィルムは、結晶由来の散乱を示さなかった。

【0069】

【表1】

【技術分野】

【0001】

本発明は多孔性フィルムおよび多孔性フィルムの製造方法に関する。

【背景技術】

【0002】

多孔性フィルムはオムツや医療用シート、電池セパレータ等の各種用途に使用されている。中でも電池セパレータとして用いられる多孔性フィルムには、突刺強度が高いこと、膜厚が薄く、均一であること等が求められる。このような多孔性フィルムを製造する方法として、ポリオレフィン系樹脂100重量部と、該ポリオレフィン系樹脂100重量部に対し水溶性充填剤を100〜400重量部含有するポリオレフィン系樹脂組成物からなるシートから、前記水溶性充填剤を水系液体を用いて除去した後、延伸することにより電池セパレータ用多孔性フィルムを得る方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−273987号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、電池の高出力化・高容量化が求められており、それに伴い、電池に含まれるセパレータは高温に晒される可能性が高くなっている。したがって、電池用セパレータ、特に非水系電池用セパレータとして使用される多孔性フィルムには、高温に晒された際の寸法安定性に優れることが求められている。

本発明は、寸法安定性に優れる多孔性フィルム、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち本発明は、二軸配向ポリオレフィン系多孔性フィルムであって、(該ポリオレフィン系フィルムの融点+20℃)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したとき、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されることを特徴とする二軸配向ポリオレフィン系多孔性フィルムである。

【0006】

また本発明は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物からなるシートを、該シートのMD方向およびTD方向に延伸する工程を含む二軸配向ポリオレフィン系多孔性フィルムの製造方法であって、

シートをMD方向およびTD方向へ延伸する工程であって、

MD方向および/またはTD方向への延伸を、シートの融点以上かつ(融点+20)℃以下の温度で実施し二軸配向ポリオレフィン系フィルムを形成する工程、

前記二軸配向ポリオレフィン系フィルムを、前記工程においてシートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、

前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法である。

【0007】

さらに本発明は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、

前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法である。

【0008】

さらに本発明は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、

該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法である。

【発明の効果】

【0009】

本発明の多孔性フィルムは、寸法安定性に優れるものである。また本発明の多孔性フィルムの製造方法によれば、寸法安定性に優れる多孔性フィルムを製造することができる。

【図面の簡単な説明】

【0010】

【図1】実施例2で得られた二軸配向ポリオレフィン系多孔性フィルムについて、150℃における広角X線散乱測定を行った際の2次元回折パターンを示した写真である。

【図2】比較例2で得られた二軸配向ポリオレフィン系多孔性フィルムについて、150℃における広角X線散乱測定を行った際の2次元回折パターンを示した写真である。

【図3】ポリエチレン系試料の結晶化度を求める際に用いた回折角(2θ)−強度(I)プロファイルの一例である。

【発明を実施するための形態】

【0011】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、(該ポリオレフィン系フィルムの融点+20)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したときに、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されるフィルムである。つまり、フィルムのMD方向に配向した結晶由来の散乱と、フィルムTD方向に配向した結晶由来の散乱の両方、またはいずれか一方が観測される。フィルムのMD方向とは、フィルム製造時の引き取り方向と平行な方向であり、フィルムのTD方向とは、前記MD方向に直交する方向である。

本発明の二軸配向ポリオレフィン系多孔性フィルムは、(該ポリオレフィン系フィルムの融点+20)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したときに、該フィルムのMD方向に配向した結晶由来の散乱と、TD方向に配向した結晶由来の散乱の両方が測定されるフィルムであることが好ましい。

【0012】

フィルムの広角X線散乱は、次の方法で測定する。

測定装置には、Rigaku社製NANO−Viewerを用いる。検出器には、イメージングプレート検出器を用いる。フィルムから、縦1cm、横1cmの正方形の試料を切り取る。該試料を、リンカム社製加熱せん断ステージCSS450にセットする。セットした試料を、10℃/秒で(該ポリオレフィン系フィルムの融点+20)±3℃の範囲にある任意の温度まで加熱して、該温度で試料を20分間保持した後、X線を加熱した試料に照射して、該試料の広角X線散乱を測定する。

試料のMD方向へ配向した結晶由来の散乱は、散乱パターンにおいてはMD方向の垂直方向に観測され、試料のTD方向へ配向した結晶由来の散乱は、散乱パターンにおいてはTD方向の垂直方向に観測される。

ポリエチレン系樹脂から形成されている試料の場合、2θ=14.36および26.00に結晶由来のピークが観測される。ポリプロピレン系樹脂から形成されている試料の場合、観測されるピークの位置は結晶の種類によって異なるが、例えばα晶のピークは2θ=14.5、16.5、18.0、20.96、21.41および22.04に観測される。

【0013】

ポリエチレン系樹脂から形成されている試料の場合、次の方法により、試料の結晶化度を求めることができる。

まず、前記した方法で得られる2次元回折パターンのMD方向およびTD方向の散乱強度を、それぞれの方向を0°とする±5°範囲の方位角で扇形平均し、回折角(2θ)−強度(I)プロファイルに変換する。次いで、下記のAggarwalらの方法に従って2θ−Iプロファイルをピーク分割して、結晶化度を算出できる。

(ピーク分割)

(1)2θ=14.36のときの強度をA、2θ=26.00のときの強度をBとする。

(2)AとBとを結んだ直線を、ベースラインとする。

(3)2θ=19.50のときの強度をCとし、Cから真下に垂線を下ろし、ベースラインとの交点をDとする。

(4)2θ=23.65のときの強度をEとし、Eから真下に垂線を下ろし、ベースラインとの交点をFとする。

(5)ベースラインと2θ−Iプロファイル曲線とで囲まれた面積のうち、A、CおよびDで囲まれた部分をI1、B、EおよびFで囲まれた部分をI3、残りの部分をI2とする。

(計算)

I1×2×0.75=Ia

I2−I1−I3=I110

I3×2×1.46=I200

として、次式により結晶化度を算出する。

結晶化度(%)=(I110+I200)×100/(Ia+I110+I200)

上記の方法で算出された結晶化度が5%以上である場合に、その試料はMD方向および/またはTD方向に配向した結晶由来の散乱を示すと判断する。

【0014】

ポリプロピレン系樹脂から形成されている試料の場合、次の方法により、試料の結晶化度を求めることができる。

まず、前記した方法で得られる2次元回折パターンのMD方向およびTD方向の散乱強度を、それぞれの方向を0°とする±5°範囲の方位角で扇形平均し、回折角(2θ)−強度(I)プロファイルに変換する。次いで、下記の方法に従って2θ−Iプロファイルをピーク分割して、結晶化度を算出できる。

(1)2θ=10のときの強度をA、2θ=32のときの強度をDとする。

(2)AとDとを結んだ直線を、ベースラインとする。

(3)2θ=11.5、23.5のときの強度をそれぞれB、Cとする。

(4)2θが14.5〜16.5の間で強度が最低となる点を通り、かつ上記のベースラインと平行になるような直線が、2θ=16.3のときの強度をPとし、上記のベースラインが2θ=16.3のときの強度をP´とする。またこの時PP´の強度差をaとする。

(5)ベースラインが2θ=14.8のときの強度をQ´とし、そのQ´より0.9aの高さの点をQとする。

(6)ベースラインと2θ−Iプロファイル曲線とで囲まれた面積のうち、ABQPCDを結ぶ曲線と、ベースラインとで囲まれた部分の面積をIa、残りの部分をIcとする。

(計算)

次式により結晶化度を算出する。

結晶化度(%)=Ic×100/(Ic+Ia)

上記の方法で算出された結晶化度が5%以上である場合に、その試料はMD方向および/またはTD方向に配向した結晶由来の散乱を示すと判断する。

【0015】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、上記の方法で測定される結晶化度が10%以上であることが好ましい。

【0016】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、次のいずれかの方法で製造することができる。

【0017】

第一の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物からなるシートを、MD方向およびTD方向へ延伸する工程であって、MD方向および/またはTD方向への延伸を、シートの融点以上かつ(融点+20)℃以下の温度で実施し二軸配向ポリオレフィン系フィルムを形成する工程、前記二軸配向ポリオレフィン系フィルムを、前記工程においてシートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0018】

第二の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0019】

第三の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0020】

まず、上記した三つの方法で共通して使用する結晶性ポリオレフィン系樹脂組成物について説明する。結晶性ポリオレフィン系樹脂組成物は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤を100〜400重量部含有する。

結晶性ポリオレフィン系樹脂組成物中の孔形成剤の含有量は、該樹脂組成物中に含まれる結晶性ポリオレフィン系樹脂100重量部に対し好ましくは150〜350重量部である。結晶性ポリオレフィン系樹脂組成物中の孔形成剤の量が100重量部以上であると、該結晶性ポリオレフィン系樹脂組成物からなるシートから孔形成剤を短時間で除去することでき、一方400重量部以下であると、該樹脂組成物からなるシートや該シートを用いて得られる多孔性フィルムは強度に優れ、取り扱いがしやすい。

【0021】

本発明で用いる孔形成剤は、酸性、中性、アルカリ性のいずれかの水系液体に可溶であることが好ましい。孔形成剤は、有機系充填剤であっても無機系充填剤であってもよく、有機系充填剤と無機系充填剤とを併用してもよい。有機系水溶性充填剤としては、ポリマー分子中に、−OH基、−COOH基、−CONH2基などを持つ水系液体に可溶な線状高分子を用いることができ、例えば、ポリアクリル酸、ポリメタクリル酸、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレンオキシド、ポリアクリルアミド、ポリビニルアルコール、ポリビニルメチルエーテルなどが挙げられる。

【0022】

酸性の水系液体に可溶な無機系充填剤としては、炭酸カルシウム、炭酸マグネシウム、炭酸バリウム、酸化亜鉛、酸化カルシウム、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、硫酸カルシウム等が挙げられる。アルカリ性の水系液体に可溶な無機系充填剤としては、珪酸、酸化亜鉛等が挙げられる。中性の水系液体に可溶な無機系充填剤としては、塩化カルシウム、塩化ナトリウム、硫酸マグネシウム等が挙げられる。安価であること、種々の粒子径、特に微細な粒子径のものが容易に入手でき、かつ、シートから水系液体によって除去する際の除去速度が速いことから、本発明では炭酸カルシウムを用いることが好ましい。

【0023】

非水溶性の有機系孔形成剤としては、ステアリン酸エステル等の長鎖アルキルエステル類、ステアリルアルコール等の高級脂肪酸アルコール類、流動パラフィンやパラフィンワックス等の炭化水素系可塑剤等が挙げられる。これらはn-ヘキサンやシクロヘキサン等の炭化水素類、塩化メチレンや1,1,1−トリクロロエタン等のハロゲン化炭化水素類、エタノールやイソプロパノール等のアルコール類、ジエチルエーテルやテトラヒドロフラン等のエーテル類、アセトンや2−ブタノン等のケトン類といった有機溶剤で除去することができる。

非水溶性の無機系充填材としては、シリコーンオイルが挙げられる。シリコーンオイルは、2−ブタノンのような有機溶剤で除去できる。

【0024】

本発明で用いられる結晶性ポリオレフィン系樹脂としては、エチレン、プロピレン、ブテン、ヘキセンなどの各オレフィンの単独重合体や、異なる種類のオレフィンモノマーの共重合体、オレフィンモノマーとオレフィンではないモノマーとの共重合体が挙げられる。また、これらの混合物であってもよい。結晶性ポリオレフィン系樹脂の具体例としては、低密度ポリエチレン、線状ポリエチレン(エチレン−α−オレフィン共重合体)、高密度ポリエチレン等のエチレン系樹脂、ポリプロピレン、プロピレン−エチレン共重合体等のプロピレン系樹脂、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)、エチレン−酢酸ビニル共重合体が挙げられる。

なお、本発明における結晶性ポリオレフィン系樹脂とは、重量平均分子量が10000以上であり、かつDSC(示差走査熱量測定)における吸熱曲線において30℃〜190℃の範囲に少なくとも1つのピークをもち、かつ全試料の融解熱量ΔH(J/g)が30以上であるポリオレフィン系樹脂である。

本発明の多孔性フィルムを非水系電池セパレータとして用いる場合には、シャットダウン温度を100〜150℃程度とすることができることから、結晶性ポリオレフィン系樹脂は、それを構成する少なくとも1種類の樹脂が、100〜150℃の融点を有することが好ましい。融点が100〜150℃である樹脂としては、ポリエチレン系樹脂が挙げられる。

本発明において、結晶性ポリオレフィン系樹脂、結晶性ポリオレフィン系樹脂組成物、シート、フィルムの融点は、DSC(示差走査熱量測定)における30℃〜190℃の範囲に出現するピーク温度により求めることができ、複数のピークがある場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点とする。

【0025】

本発明で用いる結晶性ポリオレフィン系樹脂は、分子鎖長が2850nm以上のポリオレフィン(以下、超高分子鎖長ポリオレフィンと称する)を含有することが好ましい。超高分子鎖長ポリオレフィンを含む結晶性ポリオレフィン系樹脂を含む結晶性ポリオレフィン系樹脂組成物を用いて得られる二軸配向ポリオレフィン系多孔性フィルムは、強度に優れるため、特に電池用セパレータとしてこのような多孔性フィルムを用いると、内部抵抗のより低い電池を得ることができる。結晶性ポリオレフィン系樹脂中に含まれる超高分子鎖長ポリオレフィンは、該結晶性ポリオレフィン系樹脂の重量を100重量%とするとき10重量%以上であることが好ましい。

【0026】

本発明で用いる結晶性ポリオレフィン系樹脂組成物は、重量平均分子量が700〜6000のオレフィン系ワックスを含むことが好ましい。なおオレフィン系ワックスとは、重量平均分子量が10000未満であり、かつ通常25℃で固体状である。ワックスを含む結晶性ポリオレフィン系樹脂組成物は、延伸性に優れる。また、ワックスを含む結晶性ポリオレフィン系樹脂組成物を用いて得られる多孔性フィルムは、強度に優れる。結晶性ポリオレフィン系樹脂組成物中のオレフィン系ワックスの含有量は、該樹脂組成物に含まれる結晶性ポリオレフィン系樹脂100重量部に対し、5〜100重量部であることが好ましく、10〜70重量部であることがさらに好ましい。

【0027】

オレフィン系ワックスの例としては、エチレン単独重合体、エチレン−α−オレフィン共重合体等のエチレン系ワックス、プロピレン単独重合体、プロピレン−エチレン共重合体等のプロピレン系ワックス、ポリ(4−メチルペンテン−1)ワックス、ポリ(ブテン−1)ワックスおよびエチレン−酢酸ビニル共重合体ワックスなどが挙げられる。

【0028】

本発明において、結晶性ポリオレフィン系樹脂やオレフィン系ワックスの分子鎖長、重量平均分子鎖長、分子量及び重量平均分子量はGPC(ゲルパーミエーションクロマトグラフィー)により測定することができる。また、結晶性ポリオレフィン系樹脂中の超高分子鎖長ポリオレフィンの含有量(重量%)は、以下に記載するように、GPC測定により得られる分子量分布曲線の積分により求めることができる。

【0029】

結晶性ポリオレフィン系樹脂の分子鎖長とは、GPC(ゲルパーミエーションクロマトグラフィー)測定によるポリスチレン換算の分子鎖長である。GPC測定の移動相としては、測定する試料と分子量既知の標準ポリスチレンの両方を溶解することができる溶媒を使用する。まず、分子量が異なる複数の標準ポリスチレンのGPC測定を行い、各標準ポリスチレンの保持時間を求める。ポリスチレンのQファクターを用いて各標準ポリスチレンの分子鎖長を求め、これにより、各標準ポリスチレンの分子鎖長とそれに対応する保持時間を知る。なお、標準ポリスチレンの分子量、分子鎖長およびQファクターは下記の関係を満たす。

分子量=分子鎖長×Qファクター

次に試料のGPC測定を行い、保持時間−溶出成分量曲線を得る。標準ポリスチレンのGPC測定において、保持時間Tであった標準ポリスチレンの分子鎖長をLとするとき、試料のGPC測定結果において保持時間Tであった成分の「ポリスチレン換算の分子鎖長」をLとする。この関係を用いて、当該試料の前記保持時間−溶出成分量曲線から、当該試料のポリスチレン換算の分子鎖長分布(ポリスチレン換算の分子鎖長と溶出成分量との関係)が求められる。

【0030】

本発明において、結晶性ポリオレフィン系樹脂中の分子鎖長が2850nm以上のポリオレフィン量は、上記の方法で求めた分子鎖長−溶出成分量曲線を全範囲について積分した値に対する、分子鎖長2850nm以上に該当する範囲について積分した値の割合である。

【0031】

結晶性ポリオレフィン系樹脂および孔形成剤を含む結晶性ポリオレフィン系樹脂組成物の製造方法は特に限定されないが、結晶性ポリオレフィン系樹脂および孔形成剤を混合装置、例えばロール、バンバリーミキサー、一軸押出機、二軸押出機などを用いて混合する方法が挙げられる。材料を混合する際に、必要に応じて酸化防止剤や非イオン性界面活性剤等の添加剤を添加してもよい。

【0032】

次に、第一の方法について説明する。

第一の方法では、上記結晶性ポリオレフィン系樹脂組成物からなるシートを用いる。

シートの製造方法は特に限定されないが、上記結晶性ポリオレフィン系樹脂組成物を熱プレス機を用いてプレスする方法や、該樹脂組成物を押出成形する方法が挙げられる。

【0033】

結晶性ポリオレフィン系樹脂組成物からなるシートの厚みは、通常5〜200μmであり、好ましくは5〜100μmである。このような厚みのシートは、孔形成剤を短時間で効率よく除去することができ、かつ後述する延伸工程において取り扱いがしやすい。

【0034】

次に、前記シートを、該シートのMD方向およびTD方向に延伸して二軸配向ポリオレフィン系フィルムを形成する。シートのMD方向およびTD方向への延伸は、同時に行ってもよく、逐次で行ってもよい。シートのMD方向および/またはTD方向への延伸は、該シートの融点以上かつ(融点+20)℃以下の温度で行う。すなわち、シートのMD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下の温度で行ってもよく、シートのTD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下の温度で行ってもよく、シートのMD方向への延伸とTD方向への延伸の両方を、該シートの融点以上かつ(融点+20)℃以下の温度で行ってもよい。

シートのMD方向への延伸か、TD方向への延伸のいずれかを、該シートの融点未満の温度で行う場合、該シートの融点よりも50℃低い温度以上かつ1℃低い温度以下の温度で行うことが好ましい。

シートを延伸するための装置としては、テンター、ロール、オートグラフ等が挙げられる。得られる二軸配向ポリオレフィン系多孔性フィルムの通気性の観点から、シートの延伸倍率は2〜12倍であることが好ましく、4〜10倍であることがより好ましい。

【0035】

次に、シートをMD方向およびTD方向に延伸して得た二軸配向ポリオレフィン系フィルムを、前記延伸工程において、シートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で該フィルムを熱処理する。延伸工程において、シートのMD方向およびTD方向への延伸を、該シートの融点以上かつ(融点+20)℃以下の温度で行った場合には、シートのMD方向およびTD方向への収縮を抑えながら、前記温度で該フィルムを熱処理する。延伸工程において、シートのMD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下の温度で行った場合には、少なくともシートのMD方向への収縮を抑えながら、前記温度で該フィルムを熱処理する。延伸工程において、シートのTD方向への延伸だけを、該シートの融点以上かつ(融点+20)℃以下で行った場合には、少なくともシートのTD方向への収縮を抑えながら、前記温度で該フィルムを熱処理する。

フィルムを熱処理する時間は、通常1〜60分であり、好ましくは1〜30分である。

【0036】

本発明の第一の方法は、前記シートまたはフィルムから孔形成剤を除去する工程を有する。本工程におけるシートとは、結晶性ポリオレフィン系樹脂組成物からなるシートであり、本工程におけるフィルムとは、二軸配向ポリオレフィン系フィルムまたは二軸配向ポリオレフィン系フィルムを熱処理して得られるフィルムである。シートから、孔形成剤を除去することが好ましい。

【0037】

これらシートまたはフィルムのいずれかから、孔形成剤を除去する方法としては、孔形成剤を溶解することができる液体をシートまたはフィルムにシャワー状に浴びせる方法、孔形成剤を溶解することができる液体を入れた槽にシートまたはフィルムを浸漬する方法等が挙げられる。シートまたはフィルムから孔形成剤を溶解することができる液体により孔形成剤を除去する方法は回分式でも連続式でもよいが、生産性の観点から連続式が好ましい。例えば、複数のロールを中に配置した槽に孔形成剤を溶解することができる液体を入れ、回転する前記ロールによりシートまたはフィルムを搬送し前記液体中を通過させる方法が挙げられる。

孔形成剤を溶解することができる液体として水系液体を用いた場合、該液体を用いて孔形成剤が除去されたシートまたはフィルムは、水で洗浄することが好ましい。通常、シートまたはフィルムに溶解した塩等が析出してこないように該シートを洗浄すればよい。孔形成剤を除去したシートまたはフィルムは、通常該シートまたはフィルムの物性が変化しない時間と温度の範囲内で乾燥される。孔形成剤が除去されたシートまたはフィルムには、孔形成剤が100〜20000ppm程度残存していることが好ましい。孔形成剤が少量残存したシートまたはフィルムは、該シートまたはフィルムを用いて得られる二軸配向ポリオレフィン系多孔性フィルムを電池用セパレータとして用いた場合に、該二軸配向ポリオレフィン系多孔性フィルムを構成するポリオレフィン系樹脂が溶融しても電極間の短絡を防ぐ効果が期待される。また孔形成剤が少量残存したシートまたはフィルムを用いて得られる二軸配向ポリオレフィン系多孔性フィルムは、孔形成剤を完全に除去したシートまたはフィルムを用いて得られる二軸配向ポリオレフィン系多孔性フィルムよりも透過性に優れる。この理由は明らかではないが、微量の充填剤が二軸配向ポリオレフィン系多孔性フィルム中に残存することにより、フィルムが該フィルムの厚み方向に押し潰され難くなっているためではないかと考えられる。

【0038】

孔形成剤を溶解することができる液体は、使用する孔形成剤に応じて適宜選択すればよい。例えば孔形成剤が水系液体に溶解可能である場合、使用可能な酸性の水系液体としては塩酸水溶液、硫酸水溶液が挙げられ、アルカリ性の水系液体としては水酸化ナトリウム水溶液、水酸化カルシウム水溶液、炭酸水素ナトリウム水溶液等が挙げられ、中性の水系液体としてはイオン交換水、蒸留水等が挙げられる。水系液体には有機溶剤が含有されていてもよいが、有機溶剤の含有量が多くなると廃液処理にコストがかかるので、水系液体に含まれる有機溶剤の量は10重量%以下であることが好ましく、5重量%以下であることがさらに好ましい。

【0039】

孔形成剤の除去速度を早くするため水系液体には、界面活性剤や、メタノール、エタノール、イソプロパノール、アセトン、N−メチルピロリドン等の親水性の有機溶剤を少量添加することが好ましいが、環境の点から有機溶剤を添加せず界面活性剤を水系液体に添加することが好ましい。界面活性剤としては公知の非イオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤などがあげられるが、好ましくは非イオン系界面活性剤である。非イオン系界面活性剤は、水系液体が強アルカリ性(pH11以上)や強酸性(pH3以下)の場合でも加水分解されにくいという利点がある。非イオン系界面活性剤としては、例えばポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリエチレングリコール脂肪酸エステル、ポリオキシエチレンアルキルアミン・脂肪酸アミド等が挙げられる。水系液体に添加する非イオン系界面活性剤量は、孔形成剤除去速度の上昇効果と、孔形成剤除去後にシートまたはフィルムから界面活性剤を除去する際の効率とのバランスから、0.05〜10重量%とすることが好ましい。

【0040】

本発明で用いられる非イオン系界面活性剤の親水性親油性バランス(HLB)は、3〜18の範囲が好ましく、5〜15の範囲がより好ましい。HLBとは、親水性と疎水性の強さのバランスを示す値である。HLBが小さすぎる非イオン系界面活性剤は、水への溶解性が悪くなる傾向があり、HLBが大き過ぎる非イオン系界面活性剤は、水への溶解性は十分であるものの疎水性が低いためにシートまたはフィルムへの浸透に時間がかかる傾向がある。

【0041】

HLBは、以下に示すグリフィンの式により算出することができる。

HLB=((界面活性剤中の親水基部分の分子量)/(界面活性剤全体の分子量))×(100/5)

前記のグリフィン式でHLBを算出できない界面活性剤のHLBは、HLBが未知の該界面活性剤で油を乳化させ、別にHLBが既知であり、互いにHLBが異なる複数の界面活性剤で同じ油を乳化させて比較する試験を行うことにより決定する。油の乳化状態が、HLB未知の界面活性剤を用いた場合と同じであったHLB既知の界面活性剤のHLBを、HLB未知の界面活性剤のHLBとする。

【0042】

次に、第二の方法について説明する。

第二の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0043】

第二の方法は、結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程を含む。

圧延温度は、(該結晶性ポリオレフィン系樹脂組成物の融点+5)℃以上(融点+15℃)以下であることが好ましい。

結晶性ポリオレフィン系樹脂組成物が超高分子鎖長ポリオレフィンを含む場合、結晶性ポリオレフィン系樹脂組成物に含有される結晶性ポリオレフィン系樹脂の融点より高い表面温度に調整された一対の回転成形工具を用いて、結晶性ポリオレフィン系樹脂組成物を圧延成形することが好ましい。回転成形工具の表面温度は、(結晶性ポリオレフィン系樹脂の融点+5)℃以上であることが好ましい。また回転成形工具の表面温度は、(結晶性ポリオレフィン系樹脂の融点+20)℃以下であることが好ましく、(結晶性ポリオレフィン系樹脂の融点+15)℃以下であることがさらに好ましい。一対の回転成形工具としては、ロールやベルトが挙げられる。両回転成形工具の周速度は必ずしも厳密に同一周速度である必要はなく、それらの差異が±5%以内程度であればよい。

このような方法により得られるシートを用いて二軸配向ポリオレフィン系多孔性フィルムを製造することにより、強度やイオン透過、通気性などに優れる多孔性フィルムを得ることができる。

【0044】

結晶性ポリオレフィン系樹脂組成物を一対の回転成形工具により圧延成形する際には、押出機よりストランド状に吐出した結晶性ポリオレフィン系樹脂組成物を直接一対の回転成形工具間に導入してもよく、結晶性ポリオレフィン系樹脂組成物をペレットにして、該ペレットを一対の回転成形工具間に投入してもよい。

【0045】

次に、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る。フィルムの圧延方向に配向した結晶由来の散乱のみが測定される二軸配向ポリオレフィン系多孔性フィルムを製造する場合には、通常、(結晶性ポリオレフィン系樹脂の融点−50)℃以上結晶性ポリオレフィン系樹脂の融点未満の温度でシートを延伸する。

例えば使用する結晶性ポリオレフィン樹脂組成物がポリエチレンを主体とする結晶性ポリオレフィン系樹脂から構成されている場合、延伸温度は80〜130℃であることが好ましい。シートを延伸する装置および延伸倍率は、第一の方法の説明に記載したとおりである。

【0046】

次に、前記二軸配向ポリオレフィン系フィルムを、少なくとも該フィルムの圧延方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する。

フィルムを熱処理する時間は、通常1〜60分であり、好ましくは1〜30分である。

【0047】

本発明の第二の方法は、前記シートまたはフィルムから孔形成剤を除去する工程を有する。本工程におけるシートとは、結晶性ポリオレフィン系樹脂組成物を圧延して得られるシートであり、本工程におけるフィルムとは、二軸配向ポリオレフィン系フィルム、または二軸配向ポリオレフィン系フィルムを熱処理して得られるフィルムである。シートから、孔形成剤を除去することが好ましい。

第二の方法におけるシートまたはフィルムから孔形成剤を除去する工程は、第一の方法におけるシートまたはフィルムから孔形成剤を除去する工程と同様に実施することができる。

【0048】

次に、第三の方法について説明する。

第三の方法は、結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、を有する方法である。

【0049】

第三の方法は、結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程を含む。

フィルムの延伸方向に配向した結晶由来の散乱のみが測定される二軸配向ポリオレフィン系多孔性フィルムを製造する場合、通常、(結晶性ポリオレフィン系樹脂の融点−50)℃以上結晶性ポリオレフィン系樹脂の融点未満の温度でシートを圧延する。例えば使用する結晶性ポリオレフィン樹脂組成物がポリエチレンを主体とする結晶性ポリオレフィン系樹脂から構成されている場合、圧延温度は80〜130℃であることが好ましい。

一対の回転成形工具を用いて、結晶性ポリオレフィン系樹脂組成物を圧延成形することが好ましい。回転成形工具の表面温度は、(結晶性ポリオレフィン系樹脂の融点−50)℃以上であることが好ましい。また回転成形工具の表面温度は、結晶性ポリオレフィン系樹脂の融点未満であることが好ましい。一対の回転成形工具としては、ロールやベルトが挙げられる。両回転成形工具の周速度は必ずしも厳密に同一周速度である必要はなく、それらの差異が±5%以内程度であればよい。

このような方法により得られるシートを用いて二軸配向ポリオレフィン系多孔性フィルムを製造することにより、強度やイオン透過、通気性などに優れる多孔性フィルムを得ることができる。

【0050】

結晶性ポリオレフィン系樹脂組成物を一対の回転成形工具により圧延成形する際には、押出機よりストランド状に吐出した結晶性ポリオレフィン系樹脂組成物を直接一対の回転成形工具間に導入してもよく、結晶性ポリオレフィン系樹脂組成物をペレットにして、該ペレットを一対の回転成形工具間に投入してもよい。

【0051】

次に、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る。例えば使用する結晶性ポリオレフィン樹脂組成物がポリエチレンを主体とする結晶性ポリオレフィン系樹脂から構成されている場合、延伸温度は130〜150℃であることが好ましい。

シートを延伸する装置および延伸倍率は、第一の方法の説明に記載したとおりである。

【0052】

次に、前記二軸配向ポリオレフィン系フィルムを、少なくとも該フィルムの延伸方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する。

フィルムを熱処理する時間は、通常1〜60分であり、好ましくは1〜30分である。

【0053】

本発明の第三の方法は、前記シートまたはフィルムから孔形成剤を除去する工程を有する。本工程におけるシートとは、結晶性ポリオレフィン系樹脂組成物を圧延して得られるシートであり、本工程におけるフィルムとは、二軸配向ポリオレフィン系フィルム、または二軸配向ポリオレフィン系フィルムを熱処理して得られるフィルムである。シートから、孔形成剤を除去することが好ましい。

第三の方法におけるシートまたはフィルムから孔形成剤を除去する工程は、第一の方法におけるシートまたはフィルムから孔形成剤を除去する工程と同様に実施することができる。

【0054】

フィルムのMD方向に配向した結晶由来の散乱とTD方向に配向した結晶由来の散乱の両方が観測されるフィルムを製造する場合、前記した第二の方法における延伸工程において、結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、圧延方向と略直交方向にシートを延伸して二軸配向ポリオレフィン系フィルムを製造すればよい。

すなわち、圧延工程および延伸工程を、結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で行うことができる。この場合、熱処理工程において、二軸配向ポリオレフィン系フィルムを、圧延工程で圧延した方向への収縮および延伸工程で延伸した方向への収縮を抑えながら熱処理する。

【0055】

本発明の二軸配向ポリオレフィン系多孔性フィルムは、寸法安定性に優れるため、非水系電池用セパレータに好適である。また、本発明の方法で得られる二軸配向ポリオレフィン系多孔性フィルムは、該フィルムの融点よりも約20℃高い温度で結晶を維持しており、しかも寸法安定性に優れるため、非水系電池用セパレータに好適である。

また、本発明の二軸配向ポリオレフィン系多孔性フィルムの片面または両面に、公知の耐熱層を積層した積層フィルムも、非水系電池用セパレータに好適である。

前記二軸配向ポリオレフィン系多孔性フィルムまたは該フィルムの片面または両面に公知の耐熱層を積層した積層フィルムをセパレータとして用いて、電池を得ることができる。

【実施例】

【0056】

(1)ガーレー値

フィルムのガーレー値(秒/100cc)は、JIS P8117に準じて、B型デンソメーター(東洋精機製)にて測定した。測定はフィルム1m2あたり10箇所について行い、その平均を該フィルムのガーレー値とした。

【0057】

(2)膜厚

JISK7130に準拠してミツトヨ製VL-50Aにてフィルムの膜厚を測定した。フィルム1m2あたり10箇所についてフィルム厚みを測定し、その平均を該フィルムの膜厚とした。

【0058】

(3)GPCによる分子鎖長および分子量の測定

測定装置としてウォーターズ社製ゲルクロマトグラフAlliance GPC2000型を使用した。その他の条件を以下に示す。

カラム:東ソー社製TSKgel GMHHHR−H(S)HT 30cm×2、TSKgel GMH6−HTL 30cm×2

移動相:o−ジクロロベンゼン

検出器:示差屈折計

流速:1.0mL/分

カラム温度:140℃

注入量:500μL

試料30mgをo−ジクロロベンゼン20mLに145℃で完全に溶解した後、その溶液を孔径が0.45μmの焼結フィルターでろ過し、そのろ液をGPCへ供給し測定を行った。なお、較正曲線は、分子量既知の16種の標準ポリスチレンを用いて作製した。

【0059】

(4)DSCによる融点の測定

測定装置として示差走査型熱量計(パーキンエルマー社製、DSC−7型)を用いた。

試料片10mgについて30℃から190℃まで昇温速度10℃/分で加熱して融解曲線を作成した。この融解曲線において、吸熱極大を示す温度(℃)を求め、複数のピークがある場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点(Tm)とした。

【0060】

(5)広角X線散乱測定による結晶化度の測定

フィルムの広角X線散乱は、次の方法で測定した。

測定装置には、Rigaku社製NANO−Viewerを用いた。検出器には、イメージングプレート検出器を用いた。フィルムから、縦1cm、横1cmの正方形の試料を切り取った。該試料を、リンカム社製加熱せん断ステージCSS450にセットした。セットした試料を、10℃/秒で150℃(ポリオレフィン系フィルムの融点+17℃)まで加熱して、その温度で試料を20分間保持した後、X線を加熱した試料に照射して、該試料の広角X線散乱を測定した。

次の方法により、前記測定結果から、試料の結晶化度を求めた。

まず、前記測定で得られた2次元回折パターンのMD方向およびTD方向の散乱強度を、それぞれの方向を0°とする±5°範囲の方位角で扇形平均し、回折角(2θ)−強度(I)プロファイルに変換した。次いで、下記のAggarwalらの方法に従って2θ−Iプロファイルをピーク分割して、結晶化度を算出した。

(ピーク分割)

(i)2θ=14.36のときの強度をA、2θ=26.00のときの強度をBとする。

(ii)AとBとを結んだ直線を、ベースラインとする。

(iii)2θ=19.50のときの強度をCとし、Cから真下に垂線を下ろし、ベースラインとの交点をDとする。

(iv)2θ=23.65のときの強度をEとし、Eから真下に垂線を下ろし、ベースラインとの交点をFとする。

(v)ベースラインと2θ−Iプロファイル曲線とで囲まれた面積のうち、A、CおよびDで囲まれた部分をI1、B、EおよびFで囲まれた部分をI3、残りの部分をI2とする。

(計算)

I1×2×0.75=Ia

I2−I1−I3=I110

I3×2×1.46=I200

として、次式により結晶化度を算出した。

結晶化度(%)=(I110+I200)×100/(Ia+I110+I200)

【0061】

(6)熱収縮率

フィルムのMD方向に6cm、TD方向に3cmの長方形となるように切り取った試料の寸法を測定した後、試料を120℃で90分間加熱した。加熱後、再度試料の寸法を測定した。

加熱前の試料のMD方向の寸法をL0, MD、TD方向の寸法をL0, TDとし、加熱後の試料のMD方向の寸法をL1, MD、TD方向の寸法をL1, TDとすると、MD方向の熱収縮率CMD及びTD方向の熱収縮率CTD(%)は次式のように表される。

CMD=100×(L0, MD−L1, MD)/L0, MD

CTD=100×(L0, TD−L1, TD)/L0, TD

【0062】

(7)突刺強度

多孔性フィルムを12mmΦのワッシャで固定し、ピンを200mm/minで突き刺したときの最大応力(gf)を該フィルムの突刺強度とした。ピンは、ピン径1mmΦ、先端0.5Rのものを使用した。

【0063】

<二軸配向ポリオレフィン系フィルム(1)の作製>

ポリエチレン粉末100重量部(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万、融点136℃)と、該ポリエチレン粉末100重量部に対し、オレフィン系ワックス粉末43重量部(ハイワックス110P、三井化学(株)製、重量平均分子量1000、融点110℃)と、炭酸カルシウム(白石カルシウム製Vigot10、SEMで求めた平均粒子径0.15μm)150重量部とをヘンシェルミキサーで混合して混合物を得、該混合物を2軸混練機にて混練して結晶性ポリオレフィン系樹脂組成物を得た。該結晶性ポリオレフィン系樹脂組成物中の結晶性ポリオレフィン系樹脂の重量を100%としたとき、該結晶性ポリオレフィン系樹脂に含まれる分子鎖長2850nm以上のポリオレフィンは30重量%であった。該結晶性ポリオレフィン系樹脂組成物を、表面温度が151℃であり、同周速度で回転する一対のロールで圧延し、膜厚約70μmのシートを作製した。このシートの厚み精度は、±2μm以内であった。

続いて、シート中の炭酸カルシウムを除去した。該シートをロールにより搬送し塩酸水溶液(塩酸2〜4mol/L、非イオン系界面活性剤0.1〜0.5重量%)の入った浴槽に15分間浸漬して炭酸カルシウムを除去し、続いて該シートを水酸化ナトリウム水溶液(0.1〜2mol/L)の入った浴槽に2分間浸漬し、中和した。さらに該シートを別の浴槽中で5分間水洗浄し、最後に50℃に加熱したロールに接触させて乾燥して巻き取った。その後、該シートを圧延方向と略直交方向にテンターにて5倍に延伸し(延伸温度103℃)、二軸配向ポリオレフィン系フィルム(1)を得た。該フィルム(1)の融点は133℃であった。

【0064】

[実施例1]

二軸配向ポリオレフィン系フィルム(1)を、該フィルム(1)作製時の圧延方向および延伸方向への収縮を抑えながら、130℃で30分間熱処理し、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。

【0065】

[実施例2]

熱処理温度を120℃とした以外は実施例1と同様にして、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。また、得られた二軸配向ポリオレフィン系多孔性フィルムの150℃における広角X線散乱の測定結果を図1に示した。該二軸配向ポリオレフィン系多孔性フィルムは、該フィルムのMD方向に配向した結晶由来の散乱のみを示した。

【0066】

[実施例3]

熱処理温度を100℃とした以外は実施例1と同様にして、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。

【0067】

[比較例1]

熱処理温度を90℃とした以外は実施例1と同様にして、二軸配向ポリオレフィン系多孔性フィルムを得た。得られた二軸配向ポリオレフィン系多孔性フィルムの物性を表1に示した。

【0068】

[比較例2]

二軸配向ポリオレフィン系フィルム(1)の物性を表1に示した。また、得られた二軸配向ポリオレフィン系多孔性フィルムの150℃における広角X線散乱の測定結果を図2に示した。該二軸配向ポリオレフィン系多孔性フィルムは、結晶由来の散乱を示さなかった。

【0069】

【表1】

【特許請求の範囲】

【請求項1】

二軸配向ポリオレフィン系多孔性フィルムであって、(該ポリオレフィン系フィルムの融点+20℃)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したとき、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されることを特徴とする二軸配向ポリオレフィン系多孔性フィルム。

【請求項2】

非水系電池用セパレータである請求項1に記載の二軸配向ポリオレフィン系多孔性フィルム。

【請求項3】

請求項2に記載の非水系電池用セパレータを含む電池。

【請求項4】

結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物からなるシートを、該シートのMD方向およびTD方向に延伸する工程を含む二軸配向ポリオレフィン系多孔性フィルムの製造方法であって、

シートをMD方向およびTD方向へ延伸する工程であって、

MD方向および/またはTD方向への延伸を、シートの融点以上かつ(融点+20)℃以下の温度で実施し二軸配向ポリオレフィン系フィルムを形成する工程、

前記二軸配向ポリオレフィン系フィルムを、前記工程においてシートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、

前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項5】

結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、

前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項6】

結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、

該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項7】

請求項5に記載の二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程を、結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で行い、かつ、熱処理工程において、二軸配向ポリオレフィン系フィルムを、圧延工程で圧延した方向への収縮および延伸工程で延伸した方向への収縮を抑えながら熱処理する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項1】

二軸配向ポリオレフィン系多孔性フィルムであって、(該ポリオレフィン系フィルムの融点+20℃)±3℃の範囲にある任意の温度で該フィルムの広角X線散乱を測定したとき、該フィルムのMD方向に配向した結晶由来の散乱および/またはTD方向に配向した結晶由来の散乱が測定されることを特徴とする二軸配向ポリオレフィン系多孔性フィルム。

【請求項2】

非水系電池用セパレータである請求項1に記載の二軸配向ポリオレフィン系多孔性フィルム。

【請求項3】

請求項2に記載の非水系電池用セパレータを含む電池。

【請求項4】

結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物からなるシートを、該シートのMD方向およびTD方向に延伸する工程を含む二軸配向ポリオレフィン系多孔性フィルムの製造方法であって、

シートをMD方向およびTD方向へ延伸する工程であって、

MD方向および/またはTD方向への延伸を、シートの融点以上かつ(融点+20)℃以下の温度で実施し二軸配向ポリオレフィン系フィルムを形成する工程、

前記二軸配向ポリオレフィン系フィルムを、前記工程においてシートの融点以上かつ(融点+20)℃以下の温度で延伸した方向への収縮を抑えながら、100℃以上該二軸配向ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、

前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項5】

結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を、該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で圧延してシートを形成する工程、

前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記圧延工程で圧延した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項6】

結晶性ポリオレフィン系樹脂100重量部と、該結晶性ポリオレフィン系樹脂100重量部に対し孔形成剤100〜400重量部を含有する結晶性ポリオレフィン系樹脂組成物を用いて二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、

前記結晶性ポリオレフィン系樹脂組成物を圧延してシートを形成する工程、

該結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程、

前記二軸配向ポリオレフィン系フィルムを、前記延伸工程で延伸した方向への収縮を抑えながら、100℃以上該ポリオレフィン系フィルムの融点未満の温度で熱処理する工程、前記シートまたは前記フィルムから孔形成剤を除去する工程、

を有する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【請求項7】

請求項5に記載の二軸配向ポリオレフィン系多孔性フィルムを製造する方法であって、前記圧延方向と略直交方向にシートを延伸し二軸配向ポリオレフィン系フィルムを得る工程を、結晶性ポリオレフィン系樹脂組成物の融点以上(融点+20℃)以下の温度で行い、かつ、熱処理工程において、二軸配向ポリオレフィン系フィルムを、圧延工程で圧延した方向への収縮および延伸工程で延伸した方向への収縮を抑えながら熱処理する二軸配向ポリオレフィン系多孔性フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−197434(P2012−197434A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2012−47646(P2012−47646)

【出願日】平成24年3月5日(2012.3.5)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成24年3月5日(2012.3.5)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]