多孔性フィルムの製造方法

【課題】孔サイズや孔形状が制御された多孔性フィルムを効率的に製造することができる多孔性フィルムの製造方法を提供する。

【解決手段】本発明の多孔性フィルムの製造方法は、重イオンを照射した高分子フィルムを化学エッチングして多孔性フィルムを製造する多孔性フィルムの製造方法において、前記化学エッチングの前に、前記重イオンを照射した高分子フィルムにアルコール類を接触させることを特徴とする。本発明の多孔性フィルムの製造方法は、前記高分子フィルムがポリカーボネートフィルムである態様、前記アルコール類がメタノールである態様、などが好ましい。

【解決手段】本発明の多孔性フィルムの製造方法は、重イオンを照射した高分子フィルムを化学エッチングして多孔性フィルムを製造する多孔性フィルムの製造方法において、前記化学エッチングの前に、前記重イオンを照射した高分子フィルムにアルコール類を接触させることを特徴とする。本発明の多孔性フィルムの製造方法は、前記高分子フィルムがポリカーボネートフィルムである態様、前記アルコール類がメタノールである態様、などが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔性フィルムの製造方法に関する。

【背景技術】

【0002】

従来より、多孔性フィルムの製造方法の一例として、高分子(ポリマー)フィルムに重イオンを照射する照射処理(第一段階)と、重イオンが照射された高分子フィルムを化学エッチングする化学的エッチング処理(第二段階)との二つの処理を組み合わせた方法が知られている(例えば、特許文献1及び2参照)。

【0003】

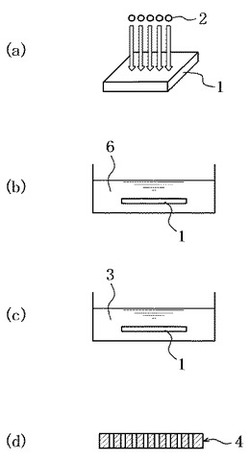

前記第一段階では、図1(a)に示すように、高分子フィルム1に重イオン2を照射し、重イオンが通過した経路、およびその近傍に損傷を与える(図中の矢印は重イオンの進む向きを表している)。また、前記第二段階では、図1(b)に示すように、重イオン2が照射された高分子フィルム1に対して、アルカリ溶液等の化学薬品溶液(エッチング薬液)3への浸漬処理を行い、損傷部分を選択的に侵食する。これにより、図1(c)に示すように、高分子フィルム1に微細孔5が多数形成された多孔性フィルム4が得られる。

【0004】

図2(a)(b)を用いて、孔形成についての詳しい原理を説明する。

図2(a)に示すように、重イオン2は、加速された状態で高分子フィルム1内に侵入し、重イオン2が通過した経路と該経路の周辺とに損傷を与えて、自身の力学的エネルギーを失いながら進み、最終的には、高分子フィルム1内で停止、又は高分子フィルム1を抜け出る。これにより、高分子フィルム1における重イオンの通過経路近傍には損傷部分Bが形成されるが、損傷部分Bと未損傷部分Aを比べると、損傷部分Bの方が化学薬品に対する耐久性が低くなっているために、図2(b)に示すように、化学薬品溶液(エッチング薬液)への浸漬の際に、損傷部分Bが選択的に分解され、図3に示すように、高分子フィルム1に孔径が均一な微細孔5が形成される。

【0005】

ここで、前記化学エッチング処理の際には、損傷部分Bだけではなく未損傷部分Aもある程度の速度で侵食を受ける。したがって、孔を形成するためには、損傷部分Bと未損傷部分Aのエッチング速度の差が十分に大きいことが必要である。このエッチング速度差が十分に大きくないと、図4(a)に示すように、未損傷部分Aの表面も分解が進んで高分子フィルム1全体が薄くなりやすく、さらに、図4(b)に示すように、孔径方向の侵食も進んで、孔サイズ(孔径、孔深さ)や孔形状の制御が難しくなる。そのため、従来の多孔性フィルムの製造方法では、化学エッチング処理の条件を適宜変更することによって孔サイズ(孔径、孔深さ)や孔形状を制御していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−117546号公報

【特許文献2】特許第2518881号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、化学エッチング処理の条件を適宜変更することによっては、損傷部分Bと未損傷部分Aのエッチング速度差を十分に大きくすることができないために、孔形成の進行速度、孔サイズ(孔径、孔深さ)、及び孔形状を制御するには限界がある。

したがって、従来の多孔性フィルムの製造方法では、(i)孔形成のためにエッチング時間を長くする必要があるため、化学エッチング処理が効率的でないという問題があり、また、(ii)孔径の均一性が得られにくいという問題があり、さらに、(iii)厚いフィルムに対して孔径が小さく且つ深い孔(すなわち、アスペクト比の高い孔)を形成することが難しいという問題がある。

【0008】

本発明は、孔サイズや孔形状が制御された多孔性フィルムを効率的に製造することができる多孔性フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、上記課題を解決すべく、重イオンを照射した高分子フィルムにアルコール類を接触させることにより、エッチングが効率的になり、エッチング時間を短縮することができ、さらに、損傷部分と未損傷部分のエッチング速度差が十分に大きい状態で化学エッチング(侵食)が進むため、厚いフィルムに対してアスペクト比が高い孔を形成させることが可能となることを見出し、本発明を完成させるに至った。

【0010】

すなわち、本発明の多孔性フィルムの製造方法は、重イオンを照射した高分子フィルムを化学エッチングして多孔性フィルムを製造する多孔性フィルムの製造方法において、前記化学エッチングの前に、前記重イオンを照射した高分子フィルムにアルコール類を接触させることを特徴とする。

【0011】

前記高分子フィルムがポリカーボネートフィルムあることが好ましい。

【0012】

前記アルコール類がメタノールであることが好ましい。

【発明の効果】

【0013】

本発明によれば、孔サイズや孔形状が制御された多孔性フィルムを効率的に製造することができる多孔性フィルムの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】重イオンを用いた多孔性フィルムの製造方法の概要を示す図である。

【図2】重イオンを用いた多孔性フィルムの製造方法の原理を示す図である。

【図3】重イオンを用いた製造方法で得られる多孔性フィルムの表面の電顕微鏡写真である。

【図4】化学エッチング処理における孔の形状制御で生じる問題点を示す図であり、説明を簡便にするために、フィルムの両表面から侵食が進むうちの片方のみを図示している。

【図5】本発明の多孔性フィルムの製造方法の実施形態の例の概要を示す図である。

【図6】実施例1で得られた多孔性フィルムの電顕微鏡写真であり、(a)が多孔性フィルム表面を示し、(b)が多孔性フィルム断面を示す。

【発明を実施するための形態】

【0015】

以下、本発明について、必要に応じて図面を参照しつつ具体的に説明する。

【0016】

(多孔性フィルムの製造方法)

本発明の多孔性フィルムの製造方法は、少なくとも、照射工程と、接触工程と、化学エッチング工程とを含み、さらに必要に応じて適宜選択した、その他の工程を含む。

即ち、本発明の多孔性フィルムの製造方法は、従来の多孔性フィルムの製造方法における二段階(照射、エッチング)の処理に対して、一段階(アルコール類接触)の処理をさらに加えて、三段階の処理を行うものである。具体的には、たとえば、図5に示したように、処理対象となる高分子フィルムに、重イオンを照射し(図5(a))、アルコール類に所定時間浸漬し(図5(b))、化学エッチング処理する(図5(c))。

【0017】

<照射工程>

前記照射工程は、高分子フィルムに重イオンを照射する工程である。

【0018】

−高分子フィルム−

前記高分子フィルムの厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、孔形成の可能性の観点から、1mm以下であることが好ましく、25μm〜300μmであることがより好ましい。

前記高分子フィルムの材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリカーボネート、ポリエステル、ポリイミド、ポリアセタール、等のポリマー樹脂が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、ポリカーボネートが、非晶性であるために、フィルム表面や孔の内径が滑らかになる点で、好ましい。

【0019】

−重イオンのイオン種−

前記重イオンのイオン種としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ヘリウムイオン、ネオンイオン、アルゴンイオン、クリプトンイオン、キセノンイオン等の希ガスイオンが好適に用いられる。

【0020】

−重イオン照射−

前記重イオン照射としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、公知のシンクロトロン等の重イオン加速器により、前記重イオンの1核子あたりに所定量のエネルギーを付与し、前記重イオンが前記高分子フィルム面に対して略垂直方向に照射することなど、が挙げられる。例えば、質量数131.904のキセノンイオンのポリカーボネート媒質中の飛程(重イオンが媒質中を進める距離)は、1核子当たりの加速エネルギー1MeV/uでは約20μm、5MeV/uでは約70μm、10MeV/uでは約130μm、100MeV/uでは約3400μmである(単位中のuは、原子質量単位を意味する)。要するに、使用するイオン種と照射する高分子ポリマー種、および得たい孔深さによって、加速エネルギーを選択すればよい。貫通孔を得たい場合は、フィルム厚より飛程を大きくする必要があり、片側非貫通孔を得たい場合は、フィルム厚より飛程を小さくする必要がある。加速された重イオンの媒体中での飛程計算は、良く知られた計算ソフトウェアSRIM(The Stopping and Range of Ions in Matter)コードによって計算可能である。

また、孔密度に関しては、低LET(LETとは、Linear Energy Transferの略であり、単位長さ当たりに付与されるエネルギーを意味する。)ビームの場合は、照射線量で制御を行うことができる。例えば、加速エネルギー184MeV/uのキセノンイオンがポリカーボネート媒質を通過する場合、LETは15.6GeV/cmとなり、108個/cm2の孔密度を得るためには、250Gyの線量を照射する必要がある。一方、高LETビームの場合は、線量計が使用できないので、予め、薄いプラスチックシンチレータを用いて、照射時間による孔密度を測定しておき、照射時間で制御することになる。

【0021】

<接触工程>

前記接触工程は、前記重イオンを照射した高分子フィルムにアルコール類を接触させる工程である。

【0022】

−アルコール類−

前記アルコール類としては、目的に応じて適宜選択することができ、例えば、メタノール、エタノール、イソプロパノール、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、メタノールが、高分子(樹脂)との親和性の点で、好ましい。

前記アルコール類には、アルコール以外のものが含まれていてもよいが、通常、前記アルコール類の全質量に対して、アルコールが、50質量%以上、好ましくは、99質量%以上含まれている。ここで、前記アルコール類には、高分子(樹脂)フィルムを激しく侵食するものが含まれていないことが好ましく、さらに、アルコール以外のものが含まれていないことが好ましい。

前記アルコール類が水を含む場合のアルコール類のpHとしては、目的に応じて適宜選択することができるが、5〜10が好ましい。

前記アルコール類中のアルコール(前記アルコール類に含まれるアルコール)のpKa(酸解離定数)としては、目的に応じて適宜選択することができるが、10〜17が好ましい。

【0023】

−接触−

前記接触の方法としては、目的に応じて適宜選択することができ、例えば、前記高分子フィルムを前記アルコール類に浸漬させる方法、前記高分子フィルムに前記アルコール類を塗布する方法、などが挙げられる。

前記アルコール類の温度としては、目的に応じて適宜選択することができるが、20℃〜60℃が好ましい。

前記接触の時間としては、目的に応じて適宜選択することができるが、1秒間〜24時間が好ましく、30分間〜12時間がより好ましく、2時間〜6時間がさらに好ましい。

前記接触時間が、1秒未満であると、接触を実施するのが困難となることがあり、24時間超であると、製造効率が低下してしまう。

前記浸漬としては、目的に応じて適宜選択することができ、例えば、前記アルコール類に約25℃で4時間浸漬させること、前記高分子フィルムがアルコール類で濡れた状態にすることができる最短時間だけ浸漬させること、などが挙げられる。

【0024】

<化学エッチング工程>

前記化学エッチング工程は、前記アルコール類に接触させた高分子フィルムを化学エッチングする工程である。

【0025】

−化学エッチング−

前記化学エッチングの方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、公知のエッチング薬液に所定時間浸漬する等の公知の化学エッチング方法、などが挙げられる。前記化学エッチングにおいて、前記エッチング薬液を撹拌することにより、均一なエッチングができる。

前記エッチング薬液としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アルコールが含まれたアルカリ水溶液(メタノールを30vol%含む1Nの水酸化ナトリウム水溶液)、などが挙げられる。前記エッチング薬液は、界面活性剤、などの添加剤をさらに含んでいてもよい。

前記エッチング薬液におけるアルコールの含有量としては、1質量%〜95質量%である限り、特に制限はなく、目的に応じて適宜選択することができる。

前記エッチング薬液におけるアルコールとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メタノール、エタノール、イソプロパノール、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、メタノールが、高分子(樹脂)との親和性や、分解反応の活性向上の点で、好ましい。

前記エッチング薬液におけるアルカリの濃度としては、特に制限はなく、目的に応じて適宜選択することができるが、0.1N〜5Nであることが好ましい。

前記エッチング薬液におけるアルカリとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、水酸化ナトリウム、などが挙げられる。

前記エッチング薬液のpHとしては、特に制限はなく、目的に応じて適宜選択することができるが、13〜14が好ましい。

前記エッチング薬液中のアルコールのpKa(酸解離定数)としては、特に制限はなく、目的に応じて適宜選択することができるが、2〜9が好ましい。

前記エッチング薬液の温度としては、特に制限はなく、目的に応じて適宜選択することができるが、0℃〜80℃が好ましく、20℃〜40℃がさらに好ましい。

前記エッチング薬液の浸漬時間としては、特に制限はなく、目的に応じて適宜選択することができるが、1分間〜24時間が好ましく、5分間〜2時間がさらに好ましい。

【0026】

前記多孔性フィルムの孔径としては、特に制限はなく、目的に応じて適宜選択することができるが、500nm以下が好ましく、300nm以下がより好ましい。

前記多孔性フィルムの孔深さとしては、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜1mmが好ましく、2μm〜300μmがより好ましい。

前記多孔性フィルムのアスペクト比としては、特に制限はなく、目的に応じて適宜選択することができるが、1〜3000が好ましく、5〜1000がより好ましい。

【実施例】

【0027】

次に、実施例及び比較例を挙げて本発明をより具体的に説明するが、本発明は下記実施例に限定されるものではない。

【0028】

(実施例1)

以下で説明するように、三つの工程(照射工程、接触工程、及び化学エッチング工程)を経て、多孔性フィルムを得た。

【0029】

<照射工程>

厚み100μmのポリカーボネートフィルム(商品名:ユーピロン・フィルムFE−2000、三菱ガス化学株式会社製)に、シンクロトロン加速器により加速されたキセノンイオンをフィルム面に垂直に照射した。照射ビームは、加速エネルギー184MeV/uの低LETビームとした。この重イオンのポリカーボネート媒質中での飛程は、9.45mmであるので、100μm厚のフィルムへの飛痕は貫通することになる。また、照射線量は、孔密度が3.6×108個となるよう896Gyとした。線量計にて照射量が896Gyに到達するのを確認して照射を終了した。

【0030】

<接触工程>

重イオンを照射したポリカーボネートフィルムを25℃のメタノールに浸漬した状態で4時間放置した。

【0031】

<化学エッチング工程>

メタノール中からポリカーボネートフィルムを引き揚げ、直ちにエッチング用薬液に浸漬した。前記エッチング薬液として、メタノールを30vol%含む1Nの水酸化ナトリウム水溶液を用いた。エッチング時間(エッチング用薬液への浸漬時間)を10分間とし、ポリカーボネートフィルムを前記エッチング薬液から引き揚げた後、水洗し、乾燥して、多孔性フィルムを得た。

【0032】

<多孔性フィルムの観察及び評価>

得られた多孔性フィルムの表面及び断面を走査型電子顕微鏡で観察した。前記走査型電子顕微鏡写真を図6に示す。孔径は200nmでほぼ均一であり、片側からのエッチングによる孔深さは50μmであった。すなわち、ポリカーボネートフィルムの両表面から侵食が進み、厚み100μmのポリカーボネートフィルムに貫通孔が形成されていた(図6(b)において、白い筋がフィルム厚み方向に形成されていた)。これは、従来から実現可能とされているレベルではあるが、実際には技術的に難しい領域のレベルである。本発明により、孔サイズや孔形状を従来よりも効果的(効率的)に制御できたと言える。以下に比較例1及び2を示し、本発明の多孔性フィルムの製造方法が従来の多孔性フィルムの製造方法よりも効果的(効率的)に孔サイズや孔形状を制御できることを説明する。

【0033】

(比較例1)

接触工程(メタノール浸漬処理)を行わなかったこと以外は、実施例1と同様にして、多孔性フィルムを得て、得られた多孔性フィルムの表面及び断面を走査型電子顕微鏡で観察した。その結果、孔径は200nmで変わらなかったが、孔深さは最大でも10μmであり、ポリカーボネートフィルムを貫通していなかった。以上より、接触工程(メタノール浸漬処理)が、孔を深く形成させるために重要であることがわかる。

【0034】

(比較例2)

接触工程(メタノール浸漬処理)を行わず、化学エッチング工程でのエッチング時間を60分間としたこと以外は、実施例1と同様にして、多孔性フィルムを得て、得られた多孔性フィルムの表面及び断面を走査型電子顕微鏡で観察した。その結果、エッチング時間を延ばしたために侵食が深く進み、孔がポリカーボネートフィルムを貫通したが、孔径が2μmと大きくなった。すなわち、実施例1で得られたような高アスペクト比の孔にならなかった。さらに、孔同士がつながって大きな穴となりフィルムの強度が下がるため、得られたフィルムは実用的ではなかった。以上より、接触工程(メタノール浸漬処理)が、孔径を制御しながら孔を深く形成させ、アスペクト比の高い孔を形成することができるという効果を奏することがわかった。

【産業上の利用可能性】

【0035】

本発明の製造方法により製造された多孔性フィルムは、例えば、コンタクトレンズ、燃料電池の電解膜、透析膜等の医療用フィルター、触媒を担持した反応容器、鋳型、などとして利用可能である。

【符号の説明】

【0036】

1 高分子フィルム

2 重イオン

3 エッチング薬液

4 多孔性フィルム

5 微細孔

6 アルコール類

【技術分野】

【0001】

本発明は、多孔性フィルムの製造方法に関する。

【背景技術】

【0002】

従来より、多孔性フィルムの製造方法の一例として、高分子(ポリマー)フィルムに重イオンを照射する照射処理(第一段階)と、重イオンが照射された高分子フィルムを化学エッチングする化学的エッチング処理(第二段階)との二つの処理を組み合わせた方法が知られている(例えば、特許文献1及び2参照)。

【0003】

前記第一段階では、図1(a)に示すように、高分子フィルム1に重イオン2を照射し、重イオンが通過した経路、およびその近傍に損傷を与える(図中の矢印は重イオンの進む向きを表している)。また、前記第二段階では、図1(b)に示すように、重イオン2が照射された高分子フィルム1に対して、アルカリ溶液等の化学薬品溶液(エッチング薬液)3への浸漬処理を行い、損傷部分を選択的に侵食する。これにより、図1(c)に示すように、高分子フィルム1に微細孔5が多数形成された多孔性フィルム4が得られる。

【0004】

図2(a)(b)を用いて、孔形成についての詳しい原理を説明する。

図2(a)に示すように、重イオン2は、加速された状態で高分子フィルム1内に侵入し、重イオン2が通過した経路と該経路の周辺とに損傷を与えて、自身の力学的エネルギーを失いながら進み、最終的には、高分子フィルム1内で停止、又は高分子フィルム1を抜け出る。これにより、高分子フィルム1における重イオンの通過経路近傍には損傷部分Bが形成されるが、損傷部分Bと未損傷部分Aを比べると、損傷部分Bの方が化学薬品に対する耐久性が低くなっているために、図2(b)に示すように、化学薬品溶液(エッチング薬液)への浸漬の際に、損傷部分Bが選択的に分解され、図3に示すように、高分子フィルム1に孔径が均一な微細孔5が形成される。

【0005】

ここで、前記化学エッチング処理の際には、損傷部分Bだけではなく未損傷部分Aもある程度の速度で侵食を受ける。したがって、孔を形成するためには、損傷部分Bと未損傷部分Aのエッチング速度の差が十分に大きいことが必要である。このエッチング速度差が十分に大きくないと、図4(a)に示すように、未損傷部分Aの表面も分解が進んで高分子フィルム1全体が薄くなりやすく、さらに、図4(b)に示すように、孔径方向の侵食も進んで、孔サイズ(孔径、孔深さ)や孔形状の制御が難しくなる。そのため、従来の多孔性フィルムの製造方法では、化学エッチング処理の条件を適宜変更することによって孔サイズ(孔径、孔深さ)や孔形状を制御していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−117546号公報

【特許文献2】特許第2518881号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、化学エッチング処理の条件を適宜変更することによっては、損傷部分Bと未損傷部分Aのエッチング速度差を十分に大きくすることができないために、孔形成の進行速度、孔サイズ(孔径、孔深さ)、及び孔形状を制御するには限界がある。

したがって、従来の多孔性フィルムの製造方法では、(i)孔形成のためにエッチング時間を長くする必要があるため、化学エッチング処理が効率的でないという問題があり、また、(ii)孔径の均一性が得られにくいという問題があり、さらに、(iii)厚いフィルムに対して孔径が小さく且つ深い孔(すなわち、アスペクト比の高い孔)を形成することが難しいという問題がある。

【0008】

本発明は、孔サイズや孔形状が制御された多孔性フィルムを効率的に製造することができる多孔性フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、上記課題を解決すべく、重イオンを照射した高分子フィルムにアルコール類を接触させることにより、エッチングが効率的になり、エッチング時間を短縮することができ、さらに、損傷部分と未損傷部分のエッチング速度差が十分に大きい状態で化学エッチング(侵食)が進むため、厚いフィルムに対してアスペクト比が高い孔を形成させることが可能となることを見出し、本発明を完成させるに至った。

【0010】

すなわち、本発明の多孔性フィルムの製造方法は、重イオンを照射した高分子フィルムを化学エッチングして多孔性フィルムを製造する多孔性フィルムの製造方法において、前記化学エッチングの前に、前記重イオンを照射した高分子フィルムにアルコール類を接触させることを特徴とする。

【0011】

前記高分子フィルムがポリカーボネートフィルムあることが好ましい。

【0012】

前記アルコール類がメタノールであることが好ましい。

【発明の効果】

【0013】

本発明によれば、孔サイズや孔形状が制御された多孔性フィルムを効率的に製造することができる多孔性フィルムの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】重イオンを用いた多孔性フィルムの製造方法の概要を示す図である。

【図2】重イオンを用いた多孔性フィルムの製造方法の原理を示す図である。

【図3】重イオンを用いた製造方法で得られる多孔性フィルムの表面の電顕微鏡写真である。

【図4】化学エッチング処理における孔の形状制御で生じる問題点を示す図であり、説明を簡便にするために、フィルムの両表面から侵食が進むうちの片方のみを図示している。

【図5】本発明の多孔性フィルムの製造方法の実施形態の例の概要を示す図である。

【図6】実施例1で得られた多孔性フィルムの電顕微鏡写真であり、(a)が多孔性フィルム表面を示し、(b)が多孔性フィルム断面を示す。

【発明を実施するための形態】

【0015】

以下、本発明について、必要に応じて図面を参照しつつ具体的に説明する。

【0016】

(多孔性フィルムの製造方法)

本発明の多孔性フィルムの製造方法は、少なくとも、照射工程と、接触工程と、化学エッチング工程とを含み、さらに必要に応じて適宜選択した、その他の工程を含む。

即ち、本発明の多孔性フィルムの製造方法は、従来の多孔性フィルムの製造方法における二段階(照射、エッチング)の処理に対して、一段階(アルコール類接触)の処理をさらに加えて、三段階の処理を行うものである。具体的には、たとえば、図5に示したように、処理対象となる高分子フィルムに、重イオンを照射し(図5(a))、アルコール類に所定時間浸漬し(図5(b))、化学エッチング処理する(図5(c))。

【0017】

<照射工程>

前記照射工程は、高分子フィルムに重イオンを照射する工程である。

【0018】

−高分子フィルム−

前記高分子フィルムの厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、孔形成の可能性の観点から、1mm以下であることが好ましく、25μm〜300μmであることがより好ましい。

前記高分子フィルムの材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリカーボネート、ポリエステル、ポリイミド、ポリアセタール、等のポリマー樹脂が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、ポリカーボネートが、非晶性であるために、フィルム表面や孔の内径が滑らかになる点で、好ましい。

【0019】

−重イオンのイオン種−

前記重イオンのイオン種としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ヘリウムイオン、ネオンイオン、アルゴンイオン、クリプトンイオン、キセノンイオン等の希ガスイオンが好適に用いられる。

【0020】

−重イオン照射−

前記重イオン照射としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、公知のシンクロトロン等の重イオン加速器により、前記重イオンの1核子あたりに所定量のエネルギーを付与し、前記重イオンが前記高分子フィルム面に対して略垂直方向に照射することなど、が挙げられる。例えば、質量数131.904のキセノンイオンのポリカーボネート媒質中の飛程(重イオンが媒質中を進める距離)は、1核子当たりの加速エネルギー1MeV/uでは約20μm、5MeV/uでは約70μm、10MeV/uでは約130μm、100MeV/uでは約3400μmである(単位中のuは、原子質量単位を意味する)。要するに、使用するイオン種と照射する高分子ポリマー種、および得たい孔深さによって、加速エネルギーを選択すればよい。貫通孔を得たい場合は、フィルム厚より飛程を大きくする必要があり、片側非貫通孔を得たい場合は、フィルム厚より飛程を小さくする必要がある。加速された重イオンの媒体中での飛程計算は、良く知られた計算ソフトウェアSRIM(The Stopping and Range of Ions in Matter)コードによって計算可能である。

また、孔密度に関しては、低LET(LETとは、Linear Energy Transferの略であり、単位長さ当たりに付与されるエネルギーを意味する。)ビームの場合は、照射線量で制御を行うことができる。例えば、加速エネルギー184MeV/uのキセノンイオンがポリカーボネート媒質を通過する場合、LETは15.6GeV/cmとなり、108個/cm2の孔密度を得るためには、250Gyの線量を照射する必要がある。一方、高LETビームの場合は、線量計が使用できないので、予め、薄いプラスチックシンチレータを用いて、照射時間による孔密度を測定しておき、照射時間で制御することになる。

【0021】

<接触工程>

前記接触工程は、前記重イオンを照射した高分子フィルムにアルコール類を接触させる工程である。

【0022】

−アルコール類−

前記アルコール類としては、目的に応じて適宜選択することができ、例えば、メタノール、エタノール、イソプロパノール、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、メタノールが、高分子(樹脂)との親和性の点で、好ましい。

前記アルコール類には、アルコール以外のものが含まれていてもよいが、通常、前記アルコール類の全質量に対して、アルコールが、50質量%以上、好ましくは、99質量%以上含まれている。ここで、前記アルコール類には、高分子(樹脂)フィルムを激しく侵食するものが含まれていないことが好ましく、さらに、アルコール以外のものが含まれていないことが好ましい。

前記アルコール類が水を含む場合のアルコール類のpHとしては、目的に応じて適宜選択することができるが、5〜10が好ましい。

前記アルコール類中のアルコール(前記アルコール類に含まれるアルコール)のpKa(酸解離定数)としては、目的に応じて適宜選択することができるが、10〜17が好ましい。

【0023】

−接触−

前記接触の方法としては、目的に応じて適宜選択することができ、例えば、前記高分子フィルムを前記アルコール類に浸漬させる方法、前記高分子フィルムに前記アルコール類を塗布する方法、などが挙げられる。

前記アルコール類の温度としては、目的に応じて適宜選択することができるが、20℃〜60℃が好ましい。

前記接触の時間としては、目的に応じて適宜選択することができるが、1秒間〜24時間が好ましく、30分間〜12時間がより好ましく、2時間〜6時間がさらに好ましい。

前記接触時間が、1秒未満であると、接触を実施するのが困難となることがあり、24時間超であると、製造効率が低下してしまう。

前記浸漬としては、目的に応じて適宜選択することができ、例えば、前記アルコール類に約25℃で4時間浸漬させること、前記高分子フィルムがアルコール類で濡れた状態にすることができる最短時間だけ浸漬させること、などが挙げられる。

【0024】

<化学エッチング工程>

前記化学エッチング工程は、前記アルコール類に接触させた高分子フィルムを化学エッチングする工程である。

【0025】

−化学エッチング−

前記化学エッチングの方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、公知のエッチング薬液に所定時間浸漬する等の公知の化学エッチング方法、などが挙げられる。前記化学エッチングにおいて、前記エッチング薬液を撹拌することにより、均一なエッチングができる。

前記エッチング薬液としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アルコールが含まれたアルカリ水溶液(メタノールを30vol%含む1Nの水酸化ナトリウム水溶液)、などが挙げられる。前記エッチング薬液は、界面活性剤、などの添加剤をさらに含んでいてもよい。

前記エッチング薬液におけるアルコールの含有量としては、1質量%〜95質量%である限り、特に制限はなく、目的に応じて適宜選択することができる。

前記エッチング薬液におけるアルコールとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メタノール、エタノール、イソプロパノール、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、メタノールが、高分子(樹脂)との親和性や、分解反応の活性向上の点で、好ましい。

前記エッチング薬液におけるアルカリの濃度としては、特に制限はなく、目的に応じて適宜選択することができるが、0.1N〜5Nであることが好ましい。

前記エッチング薬液におけるアルカリとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、水酸化ナトリウム、などが挙げられる。

前記エッチング薬液のpHとしては、特に制限はなく、目的に応じて適宜選択することができるが、13〜14が好ましい。

前記エッチング薬液中のアルコールのpKa(酸解離定数)としては、特に制限はなく、目的に応じて適宜選択することができるが、2〜9が好ましい。

前記エッチング薬液の温度としては、特に制限はなく、目的に応じて適宜選択することができるが、0℃〜80℃が好ましく、20℃〜40℃がさらに好ましい。

前記エッチング薬液の浸漬時間としては、特に制限はなく、目的に応じて適宜選択することができるが、1分間〜24時間が好ましく、5分間〜2時間がさらに好ましい。

【0026】

前記多孔性フィルムの孔径としては、特に制限はなく、目的に応じて適宜選択することができるが、500nm以下が好ましく、300nm以下がより好ましい。

前記多孔性フィルムの孔深さとしては、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜1mmが好ましく、2μm〜300μmがより好ましい。

前記多孔性フィルムのアスペクト比としては、特に制限はなく、目的に応じて適宜選択することができるが、1〜3000が好ましく、5〜1000がより好ましい。

【実施例】

【0027】

次に、実施例及び比較例を挙げて本発明をより具体的に説明するが、本発明は下記実施例に限定されるものではない。

【0028】

(実施例1)

以下で説明するように、三つの工程(照射工程、接触工程、及び化学エッチング工程)を経て、多孔性フィルムを得た。

【0029】

<照射工程>

厚み100μmのポリカーボネートフィルム(商品名:ユーピロン・フィルムFE−2000、三菱ガス化学株式会社製)に、シンクロトロン加速器により加速されたキセノンイオンをフィルム面に垂直に照射した。照射ビームは、加速エネルギー184MeV/uの低LETビームとした。この重イオンのポリカーボネート媒質中での飛程は、9.45mmであるので、100μm厚のフィルムへの飛痕は貫通することになる。また、照射線量は、孔密度が3.6×108個となるよう896Gyとした。線量計にて照射量が896Gyに到達するのを確認して照射を終了した。

【0030】

<接触工程>

重イオンを照射したポリカーボネートフィルムを25℃のメタノールに浸漬した状態で4時間放置した。

【0031】

<化学エッチング工程>

メタノール中からポリカーボネートフィルムを引き揚げ、直ちにエッチング用薬液に浸漬した。前記エッチング薬液として、メタノールを30vol%含む1Nの水酸化ナトリウム水溶液を用いた。エッチング時間(エッチング用薬液への浸漬時間)を10分間とし、ポリカーボネートフィルムを前記エッチング薬液から引き揚げた後、水洗し、乾燥して、多孔性フィルムを得た。

【0032】

<多孔性フィルムの観察及び評価>

得られた多孔性フィルムの表面及び断面を走査型電子顕微鏡で観察した。前記走査型電子顕微鏡写真を図6に示す。孔径は200nmでほぼ均一であり、片側からのエッチングによる孔深さは50μmであった。すなわち、ポリカーボネートフィルムの両表面から侵食が進み、厚み100μmのポリカーボネートフィルムに貫通孔が形成されていた(図6(b)において、白い筋がフィルム厚み方向に形成されていた)。これは、従来から実現可能とされているレベルではあるが、実際には技術的に難しい領域のレベルである。本発明により、孔サイズや孔形状を従来よりも効果的(効率的)に制御できたと言える。以下に比較例1及び2を示し、本発明の多孔性フィルムの製造方法が従来の多孔性フィルムの製造方法よりも効果的(効率的)に孔サイズや孔形状を制御できることを説明する。

【0033】

(比較例1)

接触工程(メタノール浸漬処理)を行わなかったこと以外は、実施例1と同様にして、多孔性フィルムを得て、得られた多孔性フィルムの表面及び断面を走査型電子顕微鏡で観察した。その結果、孔径は200nmで変わらなかったが、孔深さは最大でも10μmであり、ポリカーボネートフィルムを貫通していなかった。以上より、接触工程(メタノール浸漬処理)が、孔を深く形成させるために重要であることがわかる。

【0034】

(比較例2)

接触工程(メタノール浸漬処理)を行わず、化学エッチング工程でのエッチング時間を60分間としたこと以外は、実施例1と同様にして、多孔性フィルムを得て、得られた多孔性フィルムの表面及び断面を走査型電子顕微鏡で観察した。その結果、エッチング時間を延ばしたために侵食が深く進み、孔がポリカーボネートフィルムを貫通したが、孔径が2μmと大きくなった。すなわち、実施例1で得られたような高アスペクト比の孔にならなかった。さらに、孔同士がつながって大きな穴となりフィルムの強度が下がるため、得られたフィルムは実用的ではなかった。以上より、接触工程(メタノール浸漬処理)が、孔径を制御しながら孔を深く形成させ、アスペクト比の高い孔を形成することができるという効果を奏することがわかった。

【産業上の利用可能性】

【0035】

本発明の製造方法により製造された多孔性フィルムは、例えば、コンタクトレンズ、燃料電池の電解膜、透析膜等の医療用フィルター、触媒を担持した反応容器、鋳型、などとして利用可能である。

【符号の説明】

【0036】

1 高分子フィルム

2 重イオン

3 エッチング薬液

4 多孔性フィルム

5 微細孔

6 アルコール類

【特許請求の範囲】

【請求項1】

重イオンを照射した高分子フィルムを化学エッチングして多孔性フィルムを製造する多孔性フィルムの製造方法において、

前記化学エッチングの前に、前記重イオンを照射した高分子フィルムにアルコール類を接触させることを特徴とする多孔性フィルムの製造方法。

【請求項2】

前記高分子フィルムがポリカーボネートフィルムであることを特徴とする請求項1に記載の多孔性フィルムの製造方法。

【請求項3】

前記アルコール類がメタノールであることを特徴とする請求項1又は2に記載の多孔性フィルムの製造方法。

【請求項1】

重イオンを照射した高分子フィルムを化学エッチングして多孔性フィルムを製造する多孔性フィルムの製造方法において、

前記化学エッチングの前に、前記重イオンを照射した高分子フィルムにアルコール類を接触させることを特徴とする多孔性フィルムの製造方法。

【請求項2】

前記高分子フィルムがポリカーボネートフィルムであることを特徴とする請求項1に記載の多孔性フィルムの製造方法。

【請求項3】

前記アルコール類がメタノールであることを特徴とする請求項1又は2に記載の多孔性フィルムの製造方法。

【図1】

【図2】

【図4】

【図5】

【図3】

【図6】

【図2】

【図4】

【図5】

【図3】

【図6】

【公開番号】特開2012−229309(P2012−229309A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97484(P2011−97484)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【出願人】(597003516)MGCフィルシート株式会社 (33)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【出願人】(597003516)MGCフィルシート株式会社 (33)

【Fターム(参考)】

[ Back to top ]