多孔性フィルムロール

【課題】 巻き取り時に発生するしわによるフィルムの平面性低下が改良された多孔性フィルムロールを提供すること。

【解決手段】 多孔性フィルムを巻取コアに捲回してなる多孔性フィルムロールであって、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在する多孔性フィルムロール。

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

【解決手段】 多孔性フィルムを巻取コアに捲回してなる多孔性フィルムロールであって、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在する多孔性フィルムロール。

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔性フィルムを巻取コアに巻き取って形成した多孔性フィルムロールに関する。さらに詳しくは、多孔性フィルムロールの幅方向の硬度分布が特定の関係式を満たす範囲に制御することによって、製品ロールの平面性が改良された多孔性フィルムロールに関する。

【背景技術】

【0002】

多孔性フィルムは、電池や電解コンデンサーのセパレータや各種分離膜、衣料、医療用途における透湿防水膜など多様な用途で使用されている。しかし、多孔性フィルムは一般のフィルムと比較して強度が弱く変形しやすいため、平面性の悪化を生じやすい。特に夏季の倉庫内などの高温環境下では、フィルムの熱膨張・収縮挙動による層間の応力が発生し、平面性の悪化はさらに顕著なものとなる。

【0003】

フィルムの平面性改善については、例えば液晶表示装置用光学フィルムの平面性改善方法として、フィルムの幅方向の厚み斑を小さくする方法が記載されている(特許文献1)。しかし、この方法では長尺で巻き取ると、自重でフィルムが押しつぶされてしまう場合があり、巻き芯部のフィルムの物性が悪化し、生産性が悪化する場合がある。また、高温環境下での保存または熱処理を行った場合、フィルムの平面性の悪化が回避できなかった。また、磁気記録媒体用の有機高分子体からなるフィルムの平面性改善方法として、フィルムロールを保管する際の湿度を制御する方法が記載されている(特許文献2)。しかし、多孔性フィルムにおいては、雰囲気湿度が平面性に及ぼす影響は小さく、同様の方法で平面性を改善することは困難であった。また、プリントラミネート用のポリプロピレンフィルムについて、テンター後の張力を高くすることにより、配向角度を制御する方法が記載されている(特許文献3)。しかし、多孔性フィルムを製造する場合、テンター後の張力を高くすると、孔が変形し空孔率や透気性が低下する場合があるため、同様の手法を用いるのは困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−175616号公報

【特許文献2】特開平9−71669号公報

【特許文献3】特開平11−240067号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は上記した問題を解決することにある。すなわち、本発明は最終的な製品ロールの平面性が改良された多孔性フィルムロールを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した課題は、多孔性フィルムを巻取コアに捲回してなる多孔性フィルムロールであって、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在する多孔性フィルムロールによって解決することにある。

【0007】

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

【発明の効果】

【0008】

本発明によれば、平面性が改良された製品ロールを得ることができる多孔性フィルムロール、および製品ロールを提供することができる。

【図面の簡単な説明】

【0009】

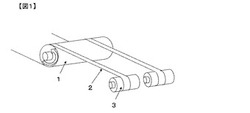

【図1】本発明の一実施態様を説明するための概略図である。

【図2】実施例2の多孔性フィルムロールの硬度分布を表した概略グラフである。

【発明を実施するための形態】

【0010】

本発明の多孔性フィルムは熱可塑性樹脂からなることが好ましく、熱可塑性樹脂としては、例えば、ポリエステル、ポリアミド、およびポリオレフィンなどの樹脂が挙げられる。その中でも、ポリオレフィンが好ましく用いられる。

【0011】

ここでいうポリオレフィンを構成する単量体成分としては、例えば、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチルペンテン−1、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、5−エチル−1−ヘキセン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−エイコセン、 ビニルシクロヘキセン、スチレン、アリルベンゼン、シクロペンテン、ノルボルネン、5−メチル−2−ノルボルネンなどが挙げられ、これらの単独重合体や上記単量体成分から選ばれる少なくとも2種以上の共重合体、およびこれら単独重合体や共重合体のブレンド物などを用いることができる。もちろん、これらに限定されるわけではない。上記の単量体成分以外にも、例えば、ビニルアルコール、無水マレイン酸、アクリル酸系化合物などを共重合、グラフト重合しても構わないが、これらに限定されるわけではない。上記で挙げた構成成分から得られるポリオレフィンの中でも、透過性や低比重などの優れた特性を持つことから、ポリプロピレンが好ましく用いられる。

【0012】

本発明で用いるポリプロピレン樹脂は、メルトフローレート(以下、MFRと表記する)が2〜30g/10分のアイソタクチックポリプロピレン樹脂を用いることが押出成形性及び孔の均一な形成の観点から好ましい。ここで、MFRとはJIS K 7210(1995)で規定されている樹脂の溶融粘度を示す指標であり、ポリオレフィン樹脂の特徴を示す物性値である。本発明においては230℃、2.16kgで測定した値を指す。

【0013】

また、本発明においてはポリプロピレン樹脂のアイソタクチックインデックスは90〜99.9%の範囲であることが好ましい。アイソタクチックインデックスが90%未満の場合、樹脂の結晶性が低くなってしまい、製膜性が低下したり、フィルムの強度が不十分となる場合がある。

【0014】

本発明における多孔性フィルムは、フィルムの両表面を貫通し、透気性を有する貫通孔を複数有している。

【0015】

フィルム中に貫通孔を形成する方法としては、湿式法、乾式法どちらでも構わないが、工程を簡略化できることから乾式法が望ましい。

【0016】

また、本発明の多孔性フィルムロールは、製膜工程でエッジ部をスリットにより除去して中間ロールとして巻き取り、多孔性フィルムロールとすることが好ましい。

【0017】

また、本発明における多孔性フィルムは延伸フィルムであることが好ましいが、この場合、製膜直後のフィルムの残留応力が大きくなりやすく、また、多孔性フィルムであることから残留応力に起因する寸法変化が生じやすい。特に空孔率の高いフィルムではフィルムの強度が低下し、寸法変化が大きくなる場合がある。ロールに巻き取った後に寸法変化が生じると、局所的に巻き締まりが起こり、フィルムを巻き出したときに平面性の悪化につながる場合がある。このような平面性悪化を防止するため、鋭意検討した結果、中間ロールにおいて幅方向に高硬度部を2ヶ所以上設けることが有効であることが分かった。即ち、高硬度部2ヶ所に挟まれた部分は残留応力が緩和され、巻き締まりにくくなることから、当該部分を選択的にスリットして切り出すことにより、巻き取り時に発生するしわによるフィルムの平面性が改良されたフィルムロール(以下、製品ロールということもある)を得ることが可能となる。

【0018】

上述した観点から、本発明の多孔性フィルムロールは、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在していることが重要である。

【0019】

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

式(1)は、1.3×Ha≦Hi≦1.8×Haであればより好ましく、1.5×Ha≦Hi≦1.8×Haであればさらに好ましい。1.1×Ha>Hiの範囲の場合、高硬度部間の残留応力の緩和が不十分となり、平面性が低下する場合がある。また、Hi>2.0×Haの場合、巻き姿が不安定となり、平面性および、生産性が低下する場合がある。

【0020】

上記した多孔性フィルムロールを得る方法としては、例えば二軸延伸後のフィルムを中間ロールに巻き取る際に、幅方向にスリットしたフィルムを共巻きする方法によって達成されるが、具体的な方法は後述する。

【0021】

ここで、多孔性フィルムロールを全幅にわたって幅方向に10mm間隔で硬度を測定して、式(1)を満たす測定点が連続して存在する場合、その連続する測定点全体を一つの高硬度部と定義する。

【0022】

式(1)を満たす高硬度部は2ヶ所以上であれば特に限定はされないが、箇所数が多いと、2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。また、高硬度部の箇所数が少ないと、広幅の中間ロールに巻き取る場合、高硬度部間の幅が大きくなり過ぎることで高硬度部間の中央付近で残留応力の緩和が不十分となり、フィルムの平面性が低下する場合がある。

【0023】

高硬度部間の幅は生産性の観点から0.05m以上であることが好ましく、0.1m以上であればより好ましく、0.2m以上であれば、さらに好ましい。幅の上限は特に規定されないが、高硬度部間の幅が広すぎることによる平面性の低下が起こらない範囲で調整することが好ましい。

【0024】

本発明の多孔性フィルムロールは、巻取コア上にフィルムを長手方向に少なくとも100m以上連続して捲回した(巻き取った)ものであることが好ましい。長手方向のフィルム長さは、好ましくは200〜10,000mである。あまり長尺で巻き取ると、高硬度部の円周が大きくなり、巻き姿が不安定となる場合があるため、300〜5,000mであるとより好ましく、500〜3,000mであればさらに好ましく、500〜2,500mであれば特に好ましい。

【0025】

本発明の多孔性フィルムロールを巻き取るための巻取コアは、円筒形のもので、その材質は特に限定せず、紙や樹脂や金属、及びそれらを合わせたものを使用することができる。コアの長さはフィルム幅以上であれば特に限定されない。

【0026】

なお、全測定点のうち、式(1)を満たす測定点の割合が20%以下であることが、生産性の観点から好ましいが、15%以下がより好ましく、10%以下がさらに好ましい。式(1)を満たす測定点の割合が20%より大きくなると、2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。

【0027】

本発明の多孔性フィルムロールは、全幅にわたって幅方向に10mm間隔で硬度を測定し、式(1)を満たす隣り合う高硬度部2ヶ所に挟まれた任意の測定点における硬度Hjが下式(2)を満たすことが好ましい。

【0028】

Hj≦1.0×Ha ・・・(2)

式(2)中のHjは、残留応力の緩和の観点から、Hj≦1.0×Haの範囲であることが好ましいが、Hj≦0.9×Haの範囲であれば、より好ましい。HjがHj>1.0×Haの範囲の場合、高硬度部間の残留応力の緩和が不十分となり、平面性が低下する場合がある。

【0029】

本発明における多孔性フィルムはセパレータとして用いた際のイオン電導性の観点から空孔率が40〜90%であることが好ましい。空孔率が40%未満ではセパレータとして使用したときに電気抵抗が大きくなり、高出力用途に用いるとエネルギーロスが大きくなる場合がある。一方、空孔率が90%を超えると、フィルムの強度が低くなりすぎてしまい、電池内部に収納するために電極と共に捲回する際に破断してしまうなど、取扱性に劣る場合がある。優れた電池特性と強度を両立させる観点からフィルムの空孔率は45〜90%であればより好ましく、45〜75%であれば特に好ましい。

【0030】

このような高空孔率の多孔性フィルムは、フィルムの強度が低下し、寸法変化が大きくなる場合がある。巻取コアに巻き取った後に寸法変化が生じると、巻き締まった部分に応力が集中し、フィルムを巻き出したときに平面性低下につながる場合がある。しかし、フィルムロールにおいて幅方向に高硬度部を2ヶ所以上設けることで、その2ヶ所に挟まれた部分のフィルムは巻き締まることなく、残留応力を緩和でき、その後更に高硬度部を外すようにスリットすることで、巻き取り時に発生するしわによるフィルムの平面性が改良された製品ロールを巻き取ることが可能となる。

【0031】

多孔性フィルムの空孔率をかかる範囲に制御する方法としては、例えば、ポリプロピレン樹脂をマトリックス樹脂とする場合、通常二軸延伸により空隙を形成することができるβ晶法が挙げられる。空隙を効率よく形成する観点から、用いるポリプロピレン樹脂のβ晶形成能は40〜90%であることが好ましい。60〜85%であればより好ましく、65〜80%であればさらに好ましい。β晶形成能が40%未満ではフィルム製造時にβ晶量が少ないために、α晶への転移を利用してフィルム中に形成される空隙数が少なくなり、その結果透過性に劣るフィルムとなる場合がある。一方、β晶形成能が90%を超えるようにするには、後述するβ晶核剤を多量に添加したり、使用するポリプロピレン樹脂の立体規則性を極めて高くしたりする必要があり、製膜安定性が低下するなど工業的な実用価値が低い。

【0032】

β晶分率とは、ポリプロピレン樹脂中に形成されるβ晶の存在比率である。このβ晶分率は40%以上であることが好ましい。β晶分率40%以上を達成するために、ポリプロピレン樹脂に添加することでβ晶の形成を助ける働きを有する添加剤、一般にβ晶核剤と呼ばれているものを使用することが好ましい。

【0033】

β晶核剤としては、たとえば、安息香酸ナトリウム、1,2−ヒドロキシステアリン酸カルシウム、コハク酸マグネシウムなどのカルボン酸のアルカリあるいはアルカリ土類金属塩、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物、ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウムなどの芳香族スルホン酸化合物、イミドカルボン酸誘導体、フタロシアンニン系顔料、キナクリドン系顔料を好ましく挙げることができる。これらの中でも下記化学式(A)、(B)で示される、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物が特に好ましいβ晶核剤として挙げることができる。

【0034】

R2−NHCO−R1−CONH−R3 ・・・(A)

ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0035】

R5−CONH−R4−NHCO−R6 ・・・(B)

ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0036】

かかる特に好ましいβ晶核剤もしくはβ晶核剤添加ポリプロピレン樹脂の具体例としては、新日本理化(株)製β晶核剤“エヌジェスター”(タイプ名:NU−100など)、などが挙げられる。

【0037】

本発明において好ましく用いることができる多孔性ポリプロピレンフィルムの製造方法について、具体的に以下に説明する。

【0038】

まず、ポリプロピレン樹脂を押出機に供給して200〜320℃の温度で溶融させ、濾過フィルターを経た後、スリット状口金から押し出し、冷却用金属ドラムにキャストしてシート状に冷却固化させて未延伸シートとする。

【0039】

ここで、未延伸シートに多量のβ晶を生成させるためには、溶融押出温度は低い方が好ましいが、200℃未満であると、口金から吐出された溶融ポリマー中に未溶融物が発生し、後の延伸工程で破れなどの工程不良を起こす原因となる場合がある。また、320℃を超えると、ポリプロピレンの熱分解が激しくなり、得られる多孔性ポリプロピレンフィルムのフィルム特性、例えば、ヤング率、破断強度などに劣る場合がある。

【0040】

また、冷却用金属ドラムの温度は60〜130℃とし、フィルムを適度に徐冷条件下で結晶化させ、多量かつ均一にβ晶を生成させて、延伸後に高透過性の多孔性ポリプロピレンフィルムとする。冷却用金属ドラムの温度が60℃未満であると、得られる未延伸シートのファーストランのβ晶分率が低下する場合があり、130℃を超えると、ドラム上でのシートの固化が不十分となり、冷却用金属ドラムからのシートの均一剥離が難しくなる場合がある。また、得られる多孔性ポリプロピレンフィルムの透過性は上記した温度範囲で上限に近いほど高くなり、下限に近いほど低い傾向にあり、これはそれぞれ得られる未延伸シート中のβ晶量に依存しているものと推定される。ここで、未延伸シート中のβ晶量は、未延伸シートをサンプルとし、示差走査熱量計を用いて得られるファーストランの熱量曲線から得られるβ晶分率に対応する。透過性の高い多孔性ポリプロピレンフィルムとする場合には、冷却用金属ドラム温度は、好ましくは100〜125℃である。

【0041】

未延伸シートが冷却用金属ドラムに接触する時間(以下、ドラムへの接触時間と称する)は、6〜60秒であることが好ましい。ここで、ドラムへの接触時間とは、上記キャスト工程において、溶融ポリマーがドラム上に最初に着地した時点を開始時間(=0秒)とし、未延伸シートがドラムから剥離した時点までに要する時間を意味する。なお、キャスト工程が複数個のドラムで構成されている場合は、未延伸シートがそれらドラムに接触した時間の総和が、冷却用金属ドラムへの接触時間となる。冷却用金属ドラムへの接触時間が上記範囲未満であると、温度にもよるが上記剥離時点において未延伸シートが粘着したり、未延伸シートに生成するβ晶が少ない(未延伸シートのβ晶分率が低い)ために、二軸延伸後のフィルムの空孔率が不十分なレベルまで低くなる場合がある。冷却用金属ドラムへの接触時間が上記範囲を超えると、冷却用金属ドラムの大きさにもよるが、必要以上に冷却用金属ドラムの周速が低く、生産性が著しく悪化する場合がある。通常、該接触時間10分以上は実質的に取れない場合がある。金属ドラムへの接触時間は、より好ましくは7〜45秒、さらに好ましくは8〜40秒である。

【0042】

また、冷却用金属ドラムへの密着方法としては静電印加(ピンニング)法、水の表面張力を利用した密着方法、エアーナイフ法、プレスロール法、水中キャスト法などのうちいずれの手法を用いてもよいが、厚み均一性が良好で、その吹き付けエアーの温度により冷却速度を制御可能であるエアーナイフ法、静電印加法を用いることが好ましい。ここで、エアーナイフ法では、エアーは非ドラム面(ドラムに接触しない方の面)から吹き付けられ、その温度は10〜200℃とすることが好ましく、表面の冷却速度を制御することにより、表面β晶量を制御し、ひいては表面開孔率を制御でき、すなわち得られる多孔性ポリプロピレンフィルムの透過性を制御することが可能となる。

【0043】

また、多孔性ポリプロピレンフィルムの少なくとも片面に第2、第3の層を共押出積層した積層体とする場合には、上記したポリプロピレンの他に各々所望の樹脂を必要に応じて準備し、これらの樹脂を別々の押出機に供給して所望の温度で溶融させ、濾過フィルターを経た後、短管あるいは口金内で合流せしめ、目的とするそれぞれの積層厚みでスリット状口金から押し出し、冷却用金属ドラムにキャストしてシート状に冷却固化せしめ積層未延伸シートとすることができる。

【0044】

次に得られた未延伸シートを二軸延伸してフィルム中に空孔(貫通孔)を形成する。二軸延伸の方法としては、フィルム長手方向に延伸後幅方向に延伸、あるいは幅方向に延伸後長手方向に延伸する逐次二軸延伸法、またはフィルムの長手方向と幅方向をほぼ同時に延伸していく同時二軸延伸法などを用いることができるが、高透気性フィルムを得やすいという点で逐次二軸延伸法を採用することが好ましく、特に長手方向に延伸後、幅方向に延伸することが好ましい。

【0045】

具体的な延伸条件としては、まず未延伸シートを長手方向に延伸可能な温度に制御する。温度制御の方法は、温度制御された回転ロールを用いる方法、熱風オーブンを使用する方法などを採用することができる。長手方向の延伸温度としてはフィルム特性とその均一性の観点から、110〜140℃、さらに好ましくは120〜135℃の温度を採用することが好ましい。延伸倍率は3〜6倍であることが好ましく、より好ましくは4〜6倍、更に好ましくは4.5〜5.8倍である。延伸倍率が3倍未満であると透気性が低下する場合があり、また生産性が低下する場合がある。延伸倍率を高くするほど透気性が上昇するが、6倍を超えて延伸すると、次の横延伸工程でフィルム破れが起きやすくなってしまう場合がある。

【0046】

次に、一軸延伸ポリプロピレンフィルムをテンター式延伸機にフィルム端部を把持させて導入し、幅方向に延伸して二軸延伸フィルムを得る。延伸温度は130〜155℃が好ましく、高い透気性が得られることから145〜150℃がより好ましい。幅方向の延伸倍率は4〜12倍が好ましく、より好ましくは6〜10倍である。延伸倍率が4倍未満であると空孔率が低下して電池特性が悪化する場合があり、また生産性が低下する場合がある。また、延伸倍率を高くするほど生産性が向上するが、12倍を超えて延伸すると、フィルム破れが起きやすくなってしまう場合がある。なお、このときの横延伸速度としては500〜6,000%/分で行うことが好ましく、1,000〜5,000%/分であればより好ましい。延伸速度が2,000%/分以下と低速にすることが特に好ましい。

【0047】

次いで、そのままテンター内で熱固定を行うが、その温度は横延伸温度以上165℃以下が好ましく、熱固定時間は1〜30秒間であることが好ましい。さらに、熱固定時にはフィルムの長手方向および/または幅方向に弛緩させながら行ってもよく、特に幅方向の弛緩率を7〜20%とすることが、熱寸法安定性の観点から好ましい。

【0048】

次に、巻き取り工程において二軸延伸した多孔性ポリプロピレンフィルムを所定の幅にスリットし、中間ロールとしてコアに巻き取ることにより、本発明の多孔性フィルムロールを得る。

【0049】

前述したように、式(1)を満たす多孔性フィルムロールを得る方法としては、例えば、図1に示すように、二軸延伸後のフィルムを中間ロールに巻き取る際に、スリットしたフィルムを幅方向に2カ所以上共巻きすることによって達成できる。

【0050】

共巻きするフィルムの素材は特に限定されないが、中間ロールとして巻き取る多孔性フィルムと同種のフィルムを用いることが好ましい。その方法としては、ワインダーにおいてトリミングされたフィルムを用いることでコストを下げることができ、スリット時においても不要部分を分別する必要がなく、容易に回収・再利用することができる。

【0051】

共巻きするフィルムの厚みは、中間ロールとして巻き取る多孔性フィルムの厚みの0.4〜1.5倍とすることが好ましく、さらに好ましくは0.6〜1.2倍である。厚みが0.4倍未満の場合、高硬度部間の残留応力の緩和が不十分となり、本発明の効果が発現しない場合がある。また、厚みが1.5倍を超える場合、巻き姿が不安定となり、平面性および、生産性が低下する場合がある。

【0052】

共巻きするフィルムロールは、コア上にフィルムを長手方向に少なくとも100m以上連続して捲回した(巻き取った)ものであることが好ましい。長手方向のフィルム長さは、より好ましくは200〜10,000mである。また、共巻きに供するフィルムのフィルム幅は5〜50mmが好ましい。より好ましくは5〜30mm、さらに好ましくは5〜15mmである。フィルム幅が5mm未満の場合、共巻き部が巻きずれしやすくなり、平面性低下につながる場合がある。また、フィルム幅が50mmを超えると、隣り合う2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。

【0053】

高硬度部は2ヶ所以上設けることが好ましい。1ヶ所では高硬度部に挟まれた箇所が存在しないため、本発明の効果を発現できない。また、高硬度部の数が多いと、2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。また、高硬度部の数が少ないと、広幅の中間ロールに巻き取る場合、高硬度部間の幅が大きくなり過ぎることで高硬度部間の中央付近で残留応力の緩和が不十分となり、本発明の効果が発現しない場合がある。

【0054】

本発明の多孔性フィルムロールは巻き取り時に発生するしわによるフィルムの平面性低下が改良されており、高品位かつ高生産性を有していることから、包装用品、衛生用品、農業用品、建築用品、医療用品、分離膜、光拡散板、反射シート用途で用いることができるが、特に出力特性、工程適性と長期保存性に優れることから、蓄電デバイス用のセパレータとして好ましく用いることができる。ここで、蓄電デバイスとしては、リチウムイオン二次電池に代表される非水電解液二次電池や、リチウムイオンキャパシタなどの電気二重層キャパシタなどを挙げることができる。このような蓄電デバイスは充放電することで繰り返し使用することができるので、産業装置や生活機器、電気自動車やハイブリッド電気自動車などの電源装置として使用することができる。

【実施例】

【0055】

以下、実施例により本発明を詳細に説明する。なお、特性は以下の方法により測定、評価を行った。

【0056】

(1)フィルムロールの硬度

巻き取った多孔性フィルムロールの全幅にわたって幅方向に10mm間隔で、JIS−K−6301−1975スプリング式硬さ試験A形に準じて、島津ゴム硬度計200形(株式会社島津製作所製)を用い、押圧荷重を1kgとして、硬度(単位:度)を小数点以下2桁まで測定し、その平均値をHa、高硬度部の硬度をHi、隣り合う高硬度部に挟まれた任意の硬度をHjとして、Hi/Ha、Hj/Haの値を求めた。

【0057】

(2)空孔率

フィルムを30mm×40mmの大きさに切取り試料とした。電子比重計(ミラージュ貿易(株)製SD−120L)を用いて、室温23℃、相対湿度65%の雰囲気にて比重の測定を行った。測定を3回行い、平均値をそのフィルムの比重ρとした。

【0058】

次に、測定したフィルムを280℃、5MPaで熱プレスを行い、その後、25℃の水で急冷して、空孔を完全に消去したシートを作成した。このシートの比重を上記した方法で同様に測定し、平均値を樹脂の比重(d)とした。なお、後述する実施例においては、いずれの場合も樹脂の比重dは0.91であった。フィルムの比重と樹脂の比重から、以下の式により空孔率を算出した。

【0059】

空孔率(%) = 〔( d − ρ ) / d 〕 × 100

(3)β晶形成能、β晶分率

樹脂またはフィルムを5mg採取し、試料としてアルミニウム製のパンに装填し、示差走査熱量計(DSC、セイコー電子工業(株)製RDC220)を用いて測定した。まず、窒素雰囲気下で室温から240℃まで10℃/分で昇温(ファーストラン)し、10分間保持した後、30℃まで10℃/分で冷却する。5分保持後、再度10℃/分で昇温(セカンドラン)した際に観察される融解ピークについて、145〜157℃の温度領域にピークが存在する融解をβ晶の融解ピーク、158℃以上にピークが観察される融解をα晶の融解ピークとして、DSC曲線の高温側平坦部を基準に引いたベースラインとピークに囲まれた領域の面積から、それぞれの融解熱量を求める。α晶の融解熱量をΔHα、β晶の融解熱量をΔHβとしたとき、以下の式で計算される値をβ晶形成能とした。なお、融解熱量の較正はインジウムを用いて行った。

【0060】

β晶形成能(%) = 〔 ΔHβ / ( ΔHα + ΔHβ )〕 × 100

なお、ファーストランで観察される融解ピークから同様にβ晶の存在比率を算出した値は、その試料の状態でのβ晶分率を示している。なお、試験回数3回行い、その平均値で評価した。

【0061】

(4)メルトフローレート(MFR)

ポリプロピレン樹脂のMFRは、JIS K 7210(1995)の条件M(230℃、2.16kg)に準拠して測定する。ポリエチレン樹脂は、JIS K 7210(1995)の条件D(190℃、2.16kg)に準拠して測定する。

【0062】

(5)平面性評価

隣り合う高硬度部間の中間位置を中心として幅100mmにスリットし、得られた製品ロールを温度40℃、湿度60%RH雰囲気下で、200時間熱処理した。製品ロールからフィルムを1mだけ巻き出し、フリーテンション(フィルムの自重により垂直方向に垂らした状態)および、1kg/m、及び3kg/mのテンションを付加し、ヘコミやうねりといった平面性悪化の有無を確認した。平面性悪化の有無の確認は全て目視で以下の方法で行った。

【0063】

◎:フリーテンションで平面性の悪化した箇所がない。

【0064】

○:フリーテンションでは平面性の悪化した箇所が見られ、1kg/m幅のテンションでは消えるもの。

【0065】

△:1kg/m幅のテンションでは平面性の悪化した箇所が見られ、3kg/m幅のテンションでは消えるもの。

【0066】

×:3kg/m幅のテンションでも平面性の悪化した箇所が消えないもの。

【0067】

(参考例)

多孔性ポリプロピレンフィルムの原料樹脂として、住友化学(株)製ホモポリプロピレン樹脂FLX80E4を95質量部、エチレン・α−オレフィン共重合体であるダウ・ケミカル社製 Engage8411(MFR:18g/10分)を5質量部に加えて、β晶核剤であるN,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミド(新日本理化(株)製、Nu−100)を0.2質量部、さらに酸化防止剤であるチバ・スペシャリティ・ケミカルズ製IRGANOX1010、IRGAFOS168を各々0.15、0.1質量部の比率で混合されるように、計量ホッパーから二軸押出機に原料供給し、300℃で溶融混練を行い、ストランド状にダイから吐出して、25℃の水槽にて冷却固化し、チップ状にカットしてチップ原料とした。得られたチップ原料について示差走査熱量計を用いて、融点を測定したところ、163℃であった。

【0068】

このチップを単軸押出機に供給して220℃で溶融押出を行い、30μmカットの焼結フィルターで異物を除去後、Tダイから120℃に表面温度を制御したキャストドラムに吐出し、ドラムに15秒間接するようにキャストして未延伸シートを得た。ついで、120℃に加熱したセラミックロールを用いて予熱を行い、フィルム長手方向に5倍延伸を行った。一旦冷却後、次にテンター式延伸機に端部をクリップで把持させて導入し、150℃で8倍に、延伸速度1,500%/分でフィルム幅方向に延伸を行い、そのまま、160℃で熱固定を行い、ついで160℃、リラックス率10%で弛緩処理を行い、厚み20μmの多孔性フィルムを得た。得られた多孔性フィルムを幅20mmにスリットして、共巻き用の多孔性フィルムaとした。

【0069】

(実施例1)

多孔性ポリプロピレンフィルムの原料樹脂として、住友化学(株)製ホモポリプロピレン樹脂FLX80E4を95質量部、エチレン・α−オレフィン共重合体であるダウ・ケミカル社製 Engage8411(MFR:18g/10分)を5質量部に加えて、β晶核剤であるN,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミド(新日本理化(株)製、Nu−100)を0.2質量部、さらに酸化防止剤であるチバ・スペシャリティ・ケミカルズ製IRGANOX1010、IRGAFOS168を各々0.15、0.1質量部の比率で混合されるように、計量ホッパーから二軸押出機に原料供給し、300℃で溶融混練を行い、ストランド状にダイから吐出して、25℃の水槽にて冷却固化し、チップ状にカットしてチップ原料とした。得られたチップ原料について示差走査熱量計を用いて、融点を測定したところ、163℃であった。

【0070】

このチップを単軸押出機に供給して220℃で溶融押出を行い、30μmカットの焼結フィルターで異物を除去後、Tダイから120℃に表面温度を制御したキャストドラムに吐出し、ドラムに15秒間接するようにキャストして未延伸シートを得た。ついで、120℃に加熱したセラミックロールを用いて予熱を行い、フィルム長手方向に5倍延伸を行った。一旦冷却後、次にテンター式延伸機に端部をクリップで把持させて導入し、150℃で8倍に、延伸速度1,500%/分でフィルム幅方向に延伸を行った。そのまま、160℃で熱固定を行い、ついで160℃、リラックス率10%で弛緩処理を行い、20μmの多孔性フィルムを得た。続いてワインダーにおいてエッジ部をスリットして、0.5m幅の中間ロールとして巻き取る際に、参考例で得た共巻き用多孔性フィルムaを中間ロールの両端部の2ヶ所に共巻きを行い多孔性フィルムロールを得た。多孔性フィルムロールの巻き長さは2,000m、巻き張力は12N/mであり、コアは内径6インチの紙管を用いた。得られた多孔性フィルムロールについて、Hi/Ha、Hj/Haを評価した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。その後、多孔性フィルムロールを隣り合う高硬度部間の中間位置を中心として幅100mmにスリットし、得られた製品ロールについて、空孔率、平面性を測定し、結果を表1に示した(以下の実施例・比較例について同様)。

【0071】

(実施例2)

実施例1において、参考例で得た共巻き用多孔性フィルムaを中間ロールの両端部と中央部の3ヶ所に共巻きを行った以外は実施例1と同様の操作を行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。幅方向にHi/Haの値を測定したグラフを図2に示す。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端部、及び中央部の3ヶ所存在した。

【0072】

(実施例3)

参考例において、押出機の吐出量を調節して厚みを15μmの共巻き用多孔性フィルムbを得て、実施例1において、共巻き用多孔性フィルムaの代わりに共巻き用多孔性フィルムbを用いた以外は実施例1と同様の操作を行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。

【0073】

(実施例4)

実施例1において、共巻き用多孔性フィルムaを中間ロールの両端部の2ヶ所に多孔性フィルムロールの全巻き長の1/3の長さだけ、巻き始めから共巻きを行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。

【0074】

(実施例5)

実施例1において、多孔性ポリプロピレンフィルムの縦延伸倍率を3.0倍とした以外は実施例1と同様の操作を行い、各物性値を表1に示した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。

【0075】

(比較例1)

実施例1において、共巻きを行なわずに多孔性フィルムロール、及び製品ロールを得た以外は実施例1と同様の操作を行い、各物性値を表1に示した。空孔率、平面性の評価に関しては、多孔性フィルムロールの中心部分を幅100mmにスリットした製品ロールを用いて行った。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、1ヶ所存在した。

【0076】

(比較例2)

実施例3において、共巻き用多孔性フィルムbを二重に重ねて共巻きを行った以外は実施例3と同様の操作を行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。ここで、Hi>2.0×Haを満たす高硬度部が、多孔性フィルムロールの両端の2ヶ所に存在し、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部はフィルム全幅にわたって存在しなかった。

【0077】

【表1】

【産業上の利用可能性】

【0078】

本発明の多孔性フィルムロ−ルは、巻き取り時に発生するしわによるフィルムの平面性の悪化が改良された多孔性フィルムロールとして提供することができる。

【符号の説明】

【0079】

1 多孔性フィルムロール

2 共巻き用多孔性フィルム

3 共巻き用多孔性フィルムロール

【技術分野】

【0001】

本発明は、多孔性フィルムを巻取コアに巻き取って形成した多孔性フィルムロールに関する。さらに詳しくは、多孔性フィルムロールの幅方向の硬度分布が特定の関係式を満たす範囲に制御することによって、製品ロールの平面性が改良された多孔性フィルムロールに関する。

【背景技術】

【0002】

多孔性フィルムは、電池や電解コンデンサーのセパレータや各種分離膜、衣料、医療用途における透湿防水膜など多様な用途で使用されている。しかし、多孔性フィルムは一般のフィルムと比較して強度が弱く変形しやすいため、平面性の悪化を生じやすい。特に夏季の倉庫内などの高温環境下では、フィルムの熱膨張・収縮挙動による層間の応力が発生し、平面性の悪化はさらに顕著なものとなる。

【0003】

フィルムの平面性改善については、例えば液晶表示装置用光学フィルムの平面性改善方法として、フィルムの幅方向の厚み斑を小さくする方法が記載されている(特許文献1)。しかし、この方法では長尺で巻き取ると、自重でフィルムが押しつぶされてしまう場合があり、巻き芯部のフィルムの物性が悪化し、生産性が悪化する場合がある。また、高温環境下での保存または熱処理を行った場合、フィルムの平面性の悪化が回避できなかった。また、磁気記録媒体用の有機高分子体からなるフィルムの平面性改善方法として、フィルムロールを保管する際の湿度を制御する方法が記載されている(特許文献2)。しかし、多孔性フィルムにおいては、雰囲気湿度が平面性に及ぼす影響は小さく、同様の方法で平面性を改善することは困難であった。また、プリントラミネート用のポリプロピレンフィルムについて、テンター後の張力を高くすることにより、配向角度を制御する方法が記載されている(特許文献3)。しかし、多孔性フィルムを製造する場合、テンター後の張力を高くすると、孔が変形し空孔率や透気性が低下する場合があるため、同様の手法を用いるのは困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−175616号公報

【特許文献2】特開平9−71669号公報

【特許文献3】特開平11−240067号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は上記した問題を解決することにある。すなわち、本発明は最終的な製品ロールの平面性が改良された多孔性フィルムロールを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した課題は、多孔性フィルムを巻取コアに捲回してなる多孔性フィルムロールであって、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在する多孔性フィルムロールによって解決することにある。

【0007】

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

【発明の効果】

【0008】

本発明によれば、平面性が改良された製品ロールを得ることができる多孔性フィルムロール、および製品ロールを提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施態様を説明するための概略図である。

【図2】実施例2の多孔性フィルムロールの硬度分布を表した概略グラフである。

【発明を実施するための形態】

【0010】

本発明の多孔性フィルムは熱可塑性樹脂からなることが好ましく、熱可塑性樹脂としては、例えば、ポリエステル、ポリアミド、およびポリオレフィンなどの樹脂が挙げられる。その中でも、ポリオレフィンが好ましく用いられる。

【0011】

ここでいうポリオレフィンを構成する単量体成分としては、例えば、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチルペンテン−1、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、5−エチル−1−ヘキセン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−エイコセン、 ビニルシクロヘキセン、スチレン、アリルベンゼン、シクロペンテン、ノルボルネン、5−メチル−2−ノルボルネンなどが挙げられ、これらの単独重合体や上記単量体成分から選ばれる少なくとも2種以上の共重合体、およびこれら単独重合体や共重合体のブレンド物などを用いることができる。もちろん、これらに限定されるわけではない。上記の単量体成分以外にも、例えば、ビニルアルコール、無水マレイン酸、アクリル酸系化合物などを共重合、グラフト重合しても構わないが、これらに限定されるわけではない。上記で挙げた構成成分から得られるポリオレフィンの中でも、透過性や低比重などの優れた特性を持つことから、ポリプロピレンが好ましく用いられる。

【0012】

本発明で用いるポリプロピレン樹脂は、メルトフローレート(以下、MFRと表記する)が2〜30g/10分のアイソタクチックポリプロピレン樹脂を用いることが押出成形性及び孔の均一な形成の観点から好ましい。ここで、MFRとはJIS K 7210(1995)で規定されている樹脂の溶融粘度を示す指標であり、ポリオレフィン樹脂の特徴を示す物性値である。本発明においては230℃、2.16kgで測定した値を指す。

【0013】

また、本発明においてはポリプロピレン樹脂のアイソタクチックインデックスは90〜99.9%の範囲であることが好ましい。アイソタクチックインデックスが90%未満の場合、樹脂の結晶性が低くなってしまい、製膜性が低下したり、フィルムの強度が不十分となる場合がある。

【0014】

本発明における多孔性フィルムは、フィルムの両表面を貫通し、透気性を有する貫通孔を複数有している。

【0015】

フィルム中に貫通孔を形成する方法としては、湿式法、乾式法どちらでも構わないが、工程を簡略化できることから乾式法が望ましい。

【0016】

また、本発明の多孔性フィルムロールは、製膜工程でエッジ部をスリットにより除去して中間ロールとして巻き取り、多孔性フィルムロールとすることが好ましい。

【0017】

また、本発明における多孔性フィルムは延伸フィルムであることが好ましいが、この場合、製膜直後のフィルムの残留応力が大きくなりやすく、また、多孔性フィルムであることから残留応力に起因する寸法変化が生じやすい。特に空孔率の高いフィルムではフィルムの強度が低下し、寸法変化が大きくなる場合がある。ロールに巻き取った後に寸法変化が生じると、局所的に巻き締まりが起こり、フィルムを巻き出したときに平面性の悪化につながる場合がある。このような平面性悪化を防止するため、鋭意検討した結果、中間ロールにおいて幅方向に高硬度部を2ヶ所以上設けることが有効であることが分かった。即ち、高硬度部2ヶ所に挟まれた部分は残留応力が緩和され、巻き締まりにくくなることから、当該部分を選択的にスリットして切り出すことにより、巻き取り時に発生するしわによるフィルムの平面性が改良されたフィルムロール(以下、製品ロールということもある)を得ることが可能となる。

【0018】

上述した観点から、本発明の多孔性フィルムロールは、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在していることが重要である。

【0019】

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

式(1)は、1.3×Ha≦Hi≦1.8×Haであればより好ましく、1.5×Ha≦Hi≦1.8×Haであればさらに好ましい。1.1×Ha>Hiの範囲の場合、高硬度部間の残留応力の緩和が不十分となり、平面性が低下する場合がある。また、Hi>2.0×Haの場合、巻き姿が不安定となり、平面性および、生産性が低下する場合がある。

【0020】

上記した多孔性フィルムロールを得る方法としては、例えば二軸延伸後のフィルムを中間ロールに巻き取る際に、幅方向にスリットしたフィルムを共巻きする方法によって達成されるが、具体的な方法は後述する。

【0021】

ここで、多孔性フィルムロールを全幅にわたって幅方向に10mm間隔で硬度を測定して、式(1)を満たす測定点が連続して存在する場合、その連続する測定点全体を一つの高硬度部と定義する。

【0022】

式(1)を満たす高硬度部は2ヶ所以上であれば特に限定はされないが、箇所数が多いと、2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。また、高硬度部の箇所数が少ないと、広幅の中間ロールに巻き取る場合、高硬度部間の幅が大きくなり過ぎることで高硬度部間の中央付近で残留応力の緩和が不十分となり、フィルムの平面性が低下する場合がある。

【0023】

高硬度部間の幅は生産性の観点から0.05m以上であることが好ましく、0.1m以上であればより好ましく、0.2m以上であれば、さらに好ましい。幅の上限は特に規定されないが、高硬度部間の幅が広すぎることによる平面性の低下が起こらない範囲で調整することが好ましい。

【0024】

本発明の多孔性フィルムロールは、巻取コア上にフィルムを長手方向に少なくとも100m以上連続して捲回した(巻き取った)ものであることが好ましい。長手方向のフィルム長さは、好ましくは200〜10,000mである。あまり長尺で巻き取ると、高硬度部の円周が大きくなり、巻き姿が不安定となる場合があるため、300〜5,000mであるとより好ましく、500〜3,000mであればさらに好ましく、500〜2,500mであれば特に好ましい。

【0025】

本発明の多孔性フィルムロールを巻き取るための巻取コアは、円筒形のもので、その材質は特に限定せず、紙や樹脂や金属、及びそれらを合わせたものを使用することができる。コアの長さはフィルム幅以上であれば特に限定されない。

【0026】

なお、全測定点のうち、式(1)を満たす測定点の割合が20%以下であることが、生産性の観点から好ましいが、15%以下がより好ましく、10%以下がさらに好ましい。式(1)を満たす測定点の割合が20%より大きくなると、2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。

【0027】

本発明の多孔性フィルムロールは、全幅にわたって幅方向に10mm間隔で硬度を測定し、式(1)を満たす隣り合う高硬度部2ヶ所に挟まれた任意の測定点における硬度Hjが下式(2)を満たすことが好ましい。

【0028】

Hj≦1.0×Ha ・・・(2)

式(2)中のHjは、残留応力の緩和の観点から、Hj≦1.0×Haの範囲であることが好ましいが、Hj≦0.9×Haの範囲であれば、より好ましい。HjがHj>1.0×Haの範囲の場合、高硬度部間の残留応力の緩和が不十分となり、平面性が低下する場合がある。

【0029】

本発明における多孔性フィルムはセパレータとして用いた際のイオン電導性の観点から空孔率が40〜90%であることが好ましい。空孔率が40%未満ではセパレータとして使用したときに電気抵抗が大きくなり、高出力用途に用いるとエネルギーロスが大きくなる場合がある。一方、空孔率が90%を超えると、フィルムの強度が低くなりすぎてしまい、電池内部に収納するために電極と共に捲回する際に破断してしまうなど、取扱性に劣る場合がある。優れた電池特性と強度を両立させる観点からフィルムの空孔率は45〜90%であればより好ましく、45〜75%であれば特に好ましい。

【0030】

このような高空孔率の多孔性フィルムは、フィルムの強度が低下し、寸法変化が大きくなる場合がある。巻取コアに巻き取った後に寸法変化が生じると、巻き締まった部分に応力が集中し、フィルムを巻き出したときに平面性低下につながる場合がある。しかし、フィルムロールにおいて幅方向に高硬度部を2ヶ所以上設けることで、その2ヶ所に挟まれた部分のフィルムは巻き締まることなく、残留応力を緩和でき、その後更に高硬度部を外すようにスリットすることで、巻き取り時に発生するしわによるフィルムの平面性が改良された製品ロールを巻き取ることが可能となる。

【0031】

多孔性フィルムの空孔率をかかる範囲に制御する方法としては、例えば、ポリプロピレン樹脂をマトリックス樹脂とする場合、通常二軸延伸により空隙を形成することができるβ晶法が挙げられる。空隙を効率よく形成する観点から、用いるポリプロピレン樹脂のβ晶形成能は40〜90%であることが好ましい。60〜85%であればより好ましく、65〜80%であればさらに好ましい。β晶形成能が40%未満ではフィルム製造時にβ晶量が少ないために、α晶への転移を利用してフィルム中に形成される空隙数が少なくなり、その結果透過性に劣るフィルムとなる場合がある。一方、β晶形成能が90%を超えるようにするには、後述するβ晶核剤を多量に添加したり、使用するポリプロピレン樹脂の立体規則性を極めて高くしたりする必要があり、製膜安定性が低下するなど工業的な実用価値が低い。

【0032】

β晶分率とは、ポリプロピレン樹脂中に形成されるβ晶の存在比率である。このβ晶分率は40%以上であることが好ましい。β晶分率40%以上を達成するために、ポリプロピレン樹脂に添加することでβ晶の形成を助ける働きを有する添加剤、一般にβ晶核剤と呼ばれているものを使用することが好ましい。

【0033】

β晶核剤としては、たとえば、安息香酸ナトリウム、1,2−ヒドロキシステアリン酸カルシウム、コハク酸マグネシウムなどのカルボン酸のアルカリあるいはアルカリ土類金属塩、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物、ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウムなどの芳香族スルホン酸化合物、イミドカルボン酸誘導体、フタロシアンニン系顔料、キナクリドン系顔料を好ましく挙げることができる。これらの中でも下記化学式(A)、(B)で示される、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物が特に好ましいβ晶核剤として挙げることができる。

【0034】

R2−NHCO−R1−CONH−R3 ・・・(A)

ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0035】

R5−CONH−R4−NHCO−R6 ・・・(B)

ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0036】

かかる特に好ましいβ晶核剤もしくはβ晶核剤添加ポリプロピレン樹脂の具体例としては、新日本理化(株)製β晶核剤“エヌジェスター”(タイプ名:NU−100など)、などが挙げられる。

【0037】

本発明において好ましく用いることができる多孔性ポリプロピレンフィルムの製造方法について、具体的に以下に説明する。

【0038】

まず、ポリプロピレン樹脂を押出機に供給して200〜320℃の温度で溶融させ、濾過フィルターを経た後、スリット状口金から押し出し、冷却用金属ドラムにキャストしてシート状に冷却固化させて未延伸シートとする。

【0039】

ここで、未延伸シートに多量のβ晶を生成させるためには、溶融押出温度は低い方が好ましいが、200℃未満であると、口金から吐出された溶融ポリマー中に未溶融物が発生し、後の延伸工程で破れなどの工程不良を起こす原因となる場合がある。また、320℃を超えると、ポリプロピレンの熱分解が激しくなり、得られる多孔性ポリプロピレンフィルムのフィルム特性、例えば、ヤング率、破断強度などに劣る場合がある。

【0040】

また、冷却用金属ドラムの温度は60〜130℃とし、フィルムを適度に徐冷条件下で結晶化させ、多量かつ均一にβ晶を生成させて、延伸後に高透過性の多孔性ポリプロピレンフィルムとする。冷却用金属ドラムの温度が60℃未満であると、得られる未延伸シートのファーストランのβ晶分率が低下する場合があり、130℃を超えると、ドラム上でのシートの固化が不十分となり、冷却用金属ドラムからのシートの均一剥離が難しくなる場合がある。また、得られる多孔性ポリプロピレンフィルムの透過性は上記した温度範囲で上限に近いほど高くなり、下限に近いほど低い傾向にあり、これはそれぞれ得られる未延伸シート中のβ晶量に依存しているものと推定される。ここで、未延伸シート中のβ晶量は、未延伸シートをサンプルとし、示差走査熱量計を用いて得られるファーストランの熱量曲線から得られるβ晶分率に対応する。透過性の高い多孔性ポリプロピレンフィルムとする場合には、冷却用金属ドラム温度は、好ましくは100〜125℃である。

【0041】

未延伸シートが冷却用金属ドラムに接触する時間(以下、ドラムへの接触時間と称する)は、6〜60秒であることが好ましい。ここで、ドラムへの接触時間とは、上記キャスト工程において、溶融ポリマーがドラム上に最初に着地した時点を開始時間(=0秒)とし、未延伸シートがドラムから剥離した時点までに要する時間を意味する。なお、キャスト工程が複数個のドラムで構成されている場合は、未延伸シートがそれらドラムに接触した時間の総和が、冷却用金属ドラムへの接触時間となる。冷却用金属ドラムへの接触時間が上記範囲未満であると、温度にもよるが上記剥離時点において未延伸シートが粘着したり、未延伸シートに生成するβ晶が少ない(未延伸シートのβ晶分率が低い)ために、二軸延伸後のフィルムの空孔率が不十分なレベルまで低くなる場合がある。冷却用金属ドラムへの接触時間が上記範囲を超えると、冷却用金属ドラムの大きさにもよるが、必要以上に冷却用金属ドラムの周速が低く、生産性が著しく悪化する場合がある。通常、該接触時間10分以上は実質的に取れない場合がある。金属ドラムへの接触時間は、より好ましくは7〜45秒、さらに好ましくは8〜40秒である。

【0042】

また、冷却用金属ドラムへの密着方法としては静電印加(ピンニング)法、水の表面張力を利用した密着方法、エアーナイフ法、プレスロール法、水中キャスト法などのうちいずれの手法を用いてもよいが、厚み均一性が良好で、その吹き付けエアーの温度により冷却速度を制御可能であるエアーナイフ法、静電印加法を用いることが好ましい。ここで、エアーナイフ法では、エアーは非ドラム面(ドラムに接触しない方の面)から吹き付けられ、その温度は10〜200℃とすることが好ましく、表面の冷却速度を制御することにより、表面β晶量を制御し、ひいては表面開孔率を制御でき、すなわち得られる多孔性ポリプロピレンフィルムの透過性を制御することが可能となる。

【0043】

また、多孔性ポリプロピレンフィルムの少なくとも片面に第2、第3の層を共押出積層した積層体とする場合には、上記したポリプロピレンの他に各々所望の樹脂を必要に応じて準備し、これらの樹脂を別々の押出機に供給して所望の温度で溶融させ、濾過フィルターを経た後、短管あるいは口金内で合流せしめ、目的とするそれぞれの積層厚みでスリット状口金から押し出し、冷却用金属ドラムにキャストしてシート状に冷却固化せしめ積層未延伸シートとすることができる。

【0044】

次に得られた未延伸シートを二軸延伸してフィルム中に空孔(貫通孔)を形成する。二軸延伸の方法としては、フィルム長手方向に延伸後幅方向に延伸、あるいは幅方向に延伸後長手方向に延伸する逐次二軸延伸法、またはフィルムの長手方向と幅方向をほぼ同時に延伸していく同時二軸延伸法などを用いることができるが、高透気性フィルムを得やすいという点で逐次二軸延伸法を採用することが好ましく、特に長手方向に延伸後、幅方向に延伸することが好ましい。

【0045】

具体的な延伸条件としては、まず未延伸シートを長手方向に延伸可能な温度に制御する。温度制御の方法は、温度制御された回転ロールを用いる方法、熱風オーブンを使用する方法などを採用することができる。長手方向の延伸温度としてはフィルム特性とその均一性の観点から、110〜140℃、さらに好ましくは120〜135℃の温度を採用することが好ましい。延伸倍率は3〜6倍であることが好ましく、より好ましくは4〜6倍、更に好ましくは4.5〜5.8倍である。延伸倍率が3倍未満であると透気性が低下する場合があり、また生産性が低下する場合がある。延伸倍率を高くするほど透気性が上昇するが、6倍を超えて延伸すると、次の横延伸工程でフィルム破れが起きやすくなってしまう場合がある。

【0046】

次に、一軸延伸ポリプロピレンフィルムをテンター式延伸機にフィルム端部を把持させて導入し、幅方向に延伸して二軸延伸フィルムを得る。延伸温度は130〜155℃が好ましく、高い透気性が得られることから145〜150℃がより好ましい。幅方向の延伸倍率は4〜12倍が好ましく、より好ましくは6〜10倍である。延伸倍率が4倍未満であると空孔率が低下して電池特性が悪化する場合があり、また生産性が低下する場合がある。また、延伸倍率を高くするほど生産性が向上するが、12倍を超えて延伸すると、フィルム破れが起きやすくなってしまう場合がある。なお、このときの横延伸速度としては500〜6,000%/分で行うことが好ましく、1,000〜5,000%/分であればより好ましい。延伸速度が2,000%/分以下と低速にすることが特に好ましい。

【0047】

次いで、そのままテンター内で熱固定を行うが、その温度は横延伸温度以上165℃以下が好ましく、熱固定時間は1〜30秒間であることが好ましい。さらに、熱固定時にはフィルムの長手方向および/または幅方向に弛緩させながら行ってもよく、特に幅方向の弛緩率を7〜20%とすることが、熱寸法安定性の観点から好ましい。

【0048】

次に、巻き取り工程において二軸延伸した多孔性ポリプロピレンフィルムを所定の幅にスリットし、中間ロールとしてコアに巻き取ることにより、本発明の多孔性フィルムロールを得る。

【0049】

前述したように、式(1)を満たす多孔性フィルムロールを得る方法としては、例えば、図1に示すように、二軸延伸後のフィルムを中間ロールに巻き取る際に、スリットしたフィルムを幅方向に2カ所以上共巻きすることによって達成できる。

【0050】

共巻きするフィルムの素材は特に限定されないが、中間ロールとして巻き取る多孔性フィルムと同種のフィルムを用いることが好ましい。その方法としては、ワインダーにおいてトリミングされたフィルムを用いることでコストを下げることができ、スリット時においても不要部分を分別する必要がなく、容易に回収・再利用することができる。

【0051】

共巻きするフィルムの厚みは、中間ロールとして巻き取る多孔性フィルムの厚みの0.4〜1.5倍とすることが好ましく、さらに好ましくは0.6〜1.2倍である。厚みが0.4倍未満の場合、高硬度部間の残留応力の緩和が不十分となり、本発明の効果が発現しない場合がある。また、厚みが1.5倍を超える場合、巻き姿が不安定となり、平面性および、生産性が低下する場合がある。

【0052】

共巻きするフィルムロールは、コア上にフィルムを長手方向に少なくとも100m以上連続して捲回した(巻き取った)ものであることが好ましい。長手方向のフィルム長さは、より好ましくは200〜10,000mである。また、共巻きに供するフィルムのフィルム幅は5〜50mmが好ましい。より好ましくは5〜30mm、さらに好ましくは5〜15mmである。フィルム幅が5mm未満の場合、共巻き部が巻きずれしやすくなり、平面性低下につながる場合がある。また、フィルム幅が50mmを超えると、隣り合う2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。

【0053】

高硬度部は2ヶ所以上設けることが好ましい。1ヶ所では高硬度部に挟まれた箇所が存在しないため、本発明の効果を発現できない。また、高硬度部の数が多いと、2ヶ所の高硬度部に挟まれた平面性の良い部分の面積が小さくなるため、生産性が低下する場合がある。また、高硬度部の数が少ないと、広幅の中間ロールに巻き取る場合、高硬度部間の幅が大きくなり過ぎることで高硬度部間の中央付近で残留応力の緩和が不十分となり、本発明の効果が発現しない場合がある。

【0054】

本発明の多孔性フィルムロールは巻き取り時に発生するしわによるフィルムの平面性低下が改良されており、高品位かつ高生産性を有していることから、包装用品、衛生用品、農業用品、建築用品、医療用品、分離膜、光拡散板、反射シート用途で用いることができるが、特に出力特性、工程適性と長期保存性に優れることから、蓄電デバイス用のセパレータとして好ましく用いることができる。ここで、蓄電デバイスとしては、リチウムイオン二次電池に代表される非水電解液二次電池や、リチウムイオンキャパシタなどの電気二重層キャパシタなどを挙げることができる。このような蓄電デバイスは充放電することで繰り返し使用することができるので、産業装置や生活機器、電気自動車やハイブリッド電気自動車などの電源装置として使用することができる。

【実施例】

【0055】

以下、実施例により本発明を詳細に説明する。なお、特性は以下の方法により測定、評価を行った。

【0056】

(1)フィルムロールの硬度

巻き取った多孔性フィルムロールの全幅にわたって幅方向に10mm間隔で、JIS−K−6301−1975スプリング式硬さ試験A形に準じて、島津ゴム硬度計200形(株式会社島津製作所製)を用い、押圧荷重を1kgとして、硬度(単位:度)を小数点以下2桁まで測定し、その平均値をHa、高硬度部の硬度をHi、隣り合う高硬度部に挟まれた任意の硬度をHjとして、Hi/Ha、Hj/Haの値を求めた。

【0057】

(2)空孔率

フィルムを30mm×40mmの大きさに切取り試料とした。電子比重計(ミラージュ貿易(株)製SD−120L)を用いて、室温23℃、相対湿度65%の雰囲気にて比重の測定を行った。測定を3回行い、平均値をそのフィルムの比重ρとした。

【0058】

次に、測定したフィルムを280℃、5MPaで熱プレスを行い、その後、25℃の水で急冷して、空孔を完全に消去したシートを作成した。このシートの比重を上記した方法で同様に測定し、平均値を樹脂の比重(d)とした。なお、後述する実施例においては、いずれの場合も樹脂の比重dは0.91であった。フィルムの比重と樹脂の比重から、以下の式により空孔率を算出した。

【0059】

空孔率(%) = 〔( d − ρ ) / d 〕 × 100

(3)β晶形成能、β晶分率

樹脂またはフィルムを5mg採取し、試料としてアルミニウム製のパンに装填し、示差走査熱量計(DSC、セイコー電子工業(株)製RDC220)を用いて測定した。まず、窒素雰囲気下で室温から240℃まで10℃/分で昇温(ファーストラン)し、10分間保持した後、30℃まで10℃/分で冷却する。5分保持後、再度10℃/分で昇温(セカンドラン)した際に観察される融解ピークについて、145〜157℃の温度領域にピークが存在する融解をβ晶の融解ピーク、158℃以上にピークが観察される融解をα晶の融解ピークとして、DSC曲線の高温側平坦部を基準に引いたベースラインとピークに囲まれた領域の面積から、それぞれの融解熱量を求める。α晶の融解熱量をΔHα、β晶の融解熱量をΔHβとしたとき、以下の式で計算される値をβ晶形成能とした。なお、融解熱量の較正はインジウムを用いて行った。

【0060】

β晶形成能(%) = 〔 ΔHβ / ( ΔHα + ΔHβ )〕 × 100

なお、ファーストランで観察される融解ピークから同様にβ晶の存在比率を算出した値は、その試料の状態でのβ晶分率を示している。なお、試験回数3回行い、その平均値で評価した。

【0061】

(4)メルトフローレート(MFR)

ポリプロピレン樹脂のMFRは、JIS K 7210(1995)の条件M(230℃、2.16kg)に準拠して測定する。ポリエチレン樹脂は、JIS K 7210(1995)の条件D(190℃、2.16kg)に準拠して測定する。

【0062】

(5)平面性評価

隣り合う高硬度部間の中間位置を中心として幅100mmにスリットし、得られた製品ロールを温度40℃、湿度60%RH雰囲気下で、200時間熱処理した。製品ロールからフィルムを1mだけ巻き出し、フリーテンション(フィルムの自重により垂直方向に垂らした状態)および、1kg/m、及び3kg/mのテンションを付加し、ヘコミやうねりといった平面性悪化の有無を確認した。平面性悪化の有無の確認は全て目視で以下の方法で行った。

【0063】

◎:フリーテンションで平面性の悪化した箇所がない。

【0064】

○:フリーテンションでは平面性の悪化した箇所が見られ、1kg/m幅のテンションでは消えるもの。

【0065】

△:1kg/m幅のテンションでは平面性の悪化した箇所が見られ、3kg/m幅のテンションでは消えるもの。

【0066】

×:3kg/m幅のテンションでも平面性の悪化した箇所が消えないもの。

【0067】

(参考例)

多孔性ポリプロピレンフィルムの原料樹脂として、住友化学(株)製ホモポリプロピレン樹脂FLX80E4を95質量部、エチレン・α−オレフィン共重合体であるダウ・ケミカル社製 Engage8411(MFR:18g/10分)を5質量部に加えて、β晶核剤であるN,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミド(新日本理化(株)製、Nu−100)を0.2質量部、さらに酸化防止剤であるチバ・スペシャリティ・ケミカルズ製IRGANOX1010、IRGAFOS168を各々0.15、0.1質量部の比率で混合されるように、計量ホッパーから二軸押出機に原料供給し、300℃で溶融混練を行い、ストランド状にダイから吐出して、25℃の水槽にて冷却固化し、チップ状にカットしてチップ原料とした。得られたチップ原料について示差走査熱量計を用いて、融点を測定したところ、163℃であった。

【0068】

このチップを単軸押出機に供給して220℃で溶融押出を行い、30μmカットの焼結フィルターで異物を除去後、Tダイから120℃に表面温度を制御したキャストドラムに吐出し、ドラムに15秒間接するようにキャストして未延伸シートを得た。ついで、120℃に加熱したセラミックロールを用いて予熱を行い、フィルム長手方向に5倍延伸を行った。一旦冷却後、次にテンター式延伸機に端部をクリップで把持させて導入し、150℃で8倍に、延伸速度1,500%/分でフィルム幅方向に延伸を行い、そのまま、160℃で熱固定を行い、ついで160℃、リラックス率10%で弛緩処理を行い、厚み20μmの多孔性フィルムを得た。得られた多孔性フィルムを幅20mmにスリットして、共巻き用の多孔性フィルムaとした。

【0069】

(実施例1)

多孔性ポリプロピレンフィルムの原料樹脂として、住友化学(株)製ホモポリプロピレン樹脂FLX80E4を95質量部、エチレン・α−オレフィン共重合体であるダウ・ケミカル社製 Engage8411(MFR:18g/10分)を5質量部に加えて、β晶核剤であるN,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミド(新日本理化(株)製、Nu−100)を0.2質量部、さらに酸化防止剤であるチバ・スペシャリティ・ケミカルズ製IRGANOX1010、IRGAFOS168を各々0.15、0.1質量部の比率で混合されるように、計量ホッパーから二軸押出機に原料供給し、300℃で溶融混練を行い、ストランド状にダイから吐出して、25℃の水槽にて冷却固化し、チップ状にカットしてチップ原料とした。得られたチップ原料について示差走査熱量計を用いて、融点を測定したところ、163℃であった。

【0070】

このチップを単軸押出機に供給して220℃で溶融押出を行い、30μmカットの焼結フィルターで異物を除去後、Tダイから120℃に表面温度を制御したキャストドラムに吐出し、ドラムに15秒間接するようにキャストして未延伸シートを得た。ついで、120℃に加熱したセラミックロールを用いて予熱を行い、フィルム長手方向に5倍延伸を行った。一旦冷却後、次にテンター式延伸機に端部をクリップで把持させて導入し、150℃で8倍に、延伸速度1,500%/分でフィルム幅方向に延伸を行った。そのまま、160℃で熱固定を行い、ついで160℃、リラックス率10%で弛緩処理を行い、20μmの多孔性フィルムを得た。続いてワインダーにおいてエッジ部をスリットして、0.5m幅の中間ロールとして巻き取る際に、参考例で得た共巻き用多孔性フィルムaを中間ロールの両端部の2ヶ所に共巻きを行い多孔性フィルムロールを得た。多孔性フィルムロールの巻き長さは2,000m、巻き張力は12N/mであり、コアは内径6インチの紙管を用いた。得られた多孔性フィルムロールについて、Hi/Ha、Hj/Haを評価した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。その後、多孔性フィルムロールを隣り合う高硬度部間の中間位置を中心として幅100mmにスリットし、得られた製品ロールについて、空孔率、平面性を測定し、結果を表1に示した(以下の実施例・比較例について同様)。

【0071】

(実施例2)

実施例1において、参考例で得た共巻き用多孔性フィルムaを中間ロールの両端部と中央部の3ヶ所に共巻きを行った以外は実施例1と同様の操作を行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。幅方向にHi/Haの値を測定したグラフを図2に示す。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端部、及び中央部の3ヶ所存在した。

【0072】

(実施例3)

参考例において、押出機の吐出量を調節して厚みを15μmの共巻き用多孔性フィルムbを得て、実施例1において、共巻き用多孔性フィルムaの代わりに共巻き用多孔性フィルムbを用いた以外は実施例1と同様の操作を行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。

【0073】

(実施例4)

実施例1において、共巻き用多孔性フィルムaを中間ロールの両端部の2ヶ所に多孔性フィルムロールの全巻き長の1/3の長さだけ、巻き始めから共巻きを行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。

【0074】

(実施例5)

実施例1において、多孔性ポリプロピレンフィルムの縦延伸倍率を3.0倍とした以外は実施例1と同様の操作を行い、各物性値を表1に示した。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、多孔性フィルムロールの両端の2ヶ所存在した。

【0075】

(比較例1)

実施例1において、共巻きを行なわずに多孔性フィルムロール、及び製品ロールを得た以外は実施例1と同様の操作を行い、各物性値を表1に示した。空孔率、平面性の評価に関しては、多孔性フィルムロールの中心部分を幅100mmにスリットした製品ロールを用いて行った。ここで、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部は、1ヶ所存在した。

【0076】

(比較例2)

実施例3において、共巻き用多孔性フィルムbを二重に重ねて共巻きを行った以外は実施例3と同様の操作を行い、多孔性フィルムロール、及び製品ロールを得て、各物性値を表1に示した。ここで、Hi>2.0×Haを満たす高硬度部が、多孔性フィルムロールの両端の2ヶ所に存在し、1.1×Ha≦Hi≦2.0×Haを満たす高硬度部はフィルム全幅にわたって存在しなかった。

【0077】

【表1】

【産業上の利用可能性】

【0078】

本発明の多孔性フィルムロ−ルは、巻き取り時に発生するしわによるフィルムの平面性の悪化が改良された多孔性フィルムロールとして提供することができる。

【符号の説明】

【0079】

1 多孔性フィルムロール

2 共巻き用多孔性フィルム

3 共巻き用多孔性フィルムロール

【特許請求の範囲】

【請求項1】

多孔性フィルムを巻取コアに捲回してなる多孔性フィルムロールであって、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在する多孔性フィルムロール。

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

【請求項2】

式(1)を満たす隣り合う高硬度部2ヶ所に挟まれた任意の測定点における硬度Hjが下式(2)を満たす、請求項1に記載の多孔性フィルムロール。

Hj≦1.0×Ha ・・・(2)

【請求項3】

式(2)を満たす測定点が連続して5点以上存在する、請求項2に記載の多孔性フィルムロール。

【請求項4】

全測定点のうち、式(1)を満たす測定点の割合が20%以下である、請求項1〜3のいずれかに記載の多孔性フィルムロール。

【請求項5】

多孔性フィルムの空孔率が40〜90%である、請求項1〜4のいずれかに記載の多孔性フィルムロール。

【請求項6】

請求項1〜5のいずれかに記載の多孔性フィルムロールにおける高硬度部に挟まれた部分からスリットを行い、巻取られたフィルムロール。

【請求項7】

請求項6の多孔性フィルムをセパレータとして用いた蓄電デバイス。

【請求項1】

多孔性フィルムを巻取コアに捲回してなる多孔性フィルムロールであって、全幅にわたって幅方向に10mm間隔で硬度を測定したとき、その平均値をHa、任意の測定点における硬度をHiとしたとき、下式(1)を満たす高硬度部が2ヶ所以上存在する多孔性フィルムロール。

1.1×Ha≦Hi≦2.0×Ha ・・・(1)

【請求項2】

式(1)を満たす隣り合う高硬度部2ヶ所に挟まれた任意の測定点における硬度Hjが下式(2)を満たす、請求項1に記載の多孔性フィルムロール。

Hj≦1.0×Ha ・・・(2)

【請求項3】

式(2)を満たす測定点が連続して5点以上存在する、請求項2に記載の多孔性フィルムロール。

【請求項4】

全測定点のうち、式(1)を満たす測定点の割合が20%以下である、請求項1〜3のいずれかに記載の多孔性フィルムロール。

【請求項5】

多孔性フィルムの空孔率が40〜90%である、請求項1〜4のいずれかに記載の多孔性フィルムロール。

【請求項6】

請求項1〜5のいずれかに記載の多孔性フィルムロールにおける高硬度部に挟まれた部分からスリットを行い、巻取られたフィルムロール。

【請求項7】

請求項6の多孔性フィルムをセパレータとして用いた蓄電デバイス。

【図1】

【図2】

【図2】

【公開番号】特開2013−67783(P2013−67783A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−193712(P2012−193712)

【出願日】平成24年9月4日(2012.9.4)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年9月4日(2012.9.4)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]