多孔性固形潤滑剤封入自在継手

【課題】潤滑性能に優れ、長寿命で高速回転でも運転が可能であるとともに、製造工程を比較的簡単にすることができ低コスト化の要望に応じ得る耐熱、耐久性に優れる多孔性固形潤滑剤封入自在継手を提供する。

【解決手段】外方部材2および内方部材3に設けられたトラック溝4、5とトルク伝達部材6との係り合いによって回転トルクが伝達され、上記トルク伝達部材6が上記トラック溝4、5に沿って転動することによって軸方向移動がなされ、継手内部に多孔性固形潤滑剤10が封入されてなる多孔性固形潤滑剤封入自在継手であって、上記多孔性固形潤滑剤10は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて、潤滑成分を樹脂骨格内に吸蔵させてなる。

【解決手段】外方部材2および内方部材3に設けられたトラック溝4、5とトルク伝達部材6との係り合いによって回転トルクが伝達され、上記トルク伝達部材6が上記トラック溝4、5に沿って転動することによって軸方向移動がなされ、継手内部に多孔性固形潤滑剤10が封入されてなる多孔性固形潤滑剤封入自在継手であって、上記多孔性固形潤滑剤10は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて、潤滑成分を樹脂骨格内に吸蔵させてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多孔性固形潤滑剤を封入した多孔性固形潤滑剤封入自在継手に関する。

【背景技術】

【0002】

一般に、自動車や産業用機械に代表されるようなほとんどの機械の摺動部や回転部において潤滑剤が使用されている。潤滑剤は大別して液体潤滑剤と固体潤滑剤に分けられるが、潤滑油を増ちょうさせて保形性を持たせたグリースや、液体潤滑剤を保持してその飛散や垂れ落ちを防止できる固形潤滑剤も知られている。

【0003】

例えば、潤滑油やグリースに、超高分子量ポリオレフィン、またはウレタン樹脂およびその硬化剤を混合し、樹脂の分子間に液状の潤滑成分を保持させて徐々に滲み出る物性を持たせた固形潤滑剤が知られている(特許文献1〜特許文献3参照)。

また、潤滑剤の存在下でポリウレタン原料であるポリオールとジイソシアネートとを潤滑成分中で反応させた自己潤滑性のポリウレタンエラストマーが知られている(特許文献4参照)。

【0004】

これらの固形潤滑剤は、軸受に封入して固化させると、潤滑油を徐々に滲み出させるものであり、これを用いると潤滑油の補充のためのメンテナンスが不要になり、水分の多い厳しい使用環境や強い慣性力の働く環境などでも軸受寿命の長期化に役立てることを狙ったものである。

しかしながら、このような固形潤滑剤を、等速ジョイントなどの自在継手の駆動部のような圧縮や屈曲などの外部応力が高い頻度で繰り返し加わる部位に使用すると、圧縮や屈曲に追従して変形させるために非常に大きな力が必要になり、または非常に大きな応力が固形潤滑剤に加わって、それを保持する部分にも機械的強度が必要になる。

しかし、固形潤滑剤の強度と充填率は通常、補償的なものであるので、潤滑剤を高充填率で保持することが困難であり、長寿命化を妨げる可能性がある。

そのため、圧縮や屈曲などの外部応力が高い頻度で繰り返し起こるような部位においても簡便に使用可能な固形潤滑剤が求められている。

【0005】

この要求への対応として発泡して連通気孔を形成した柔軟な樹脂に潤滑油を含浸し、その気孔内に潤滑油を保持させた含油固形潤滑剤も軸受や等速ジョイントの内部に充填して使用されることが知られている(特許文献5)。

しかしながら、上記した特許文献1〜特許文献4による固形潤滑剤は、潤滑油保持力は大きいが、柔軟な変形性に欠ける。また、特許文献5は外力に応じる柔軟な変形性があって圧縮や屈曲変形にも追従することはできるが、潤滑油保持力が小さく、軸受などの高速条件で使用した場合には、潤滑油が急速に抜け出て枯渇する可能性もある。

【0006】

また、一般的な多孔性樹脂にはポリスチレンやポリウレタンのようなものが挙げられるが、これらは耐熱性がそれほど高くなく、それぞれの長期耐熱性はポリスチレンで約 100℃、ポリウレタンで約 130℃である。また、特に発泡ウレタンは耐侯性や耐加水分解性に優れているとは言えず、自動車用途に代表されるように 10 年にわたって安定的に使用するのは困難である。

【0007】

また、上記した従来技術による固形潤滑剤を充填した自在継手では、寿命が短い、高速回転においては焼き付きやすい、そして発熱が大きくなるために母材である樹脂成分が溶融してしまうために使用できないという欠点がある。また、フルパック仕様においては、前述の固形潤滑剤を自在継手内で固化させた後冷却する過程において、固形潤滑剤が収縮するために潤滑剤自身がトルク伝達部材を抱きこんでしまい、回転トルクが大きくなりやすく発熱しやすいという問題点がある。

また、このような固形潤滑剤を製造する工程では、潤滑油やグリースを確実に含浸させるために多くの製造工程が必要になり、これでは低コスト化の要求に応えることも困難である。

【0008】

一方、耐熱性や対侯性に優れた材料としては発泡シリコーンゴムがある(非特許文献1参照)。このような材料を固形潤滑剤として用いた例が報告されているが(特許文献5参照)、樹脂内部に潤滑油を吸蔵させて、外力によって摺動部など潤滑剤を必要とする箇所に徐放し、耐久性を確保するような多孔性固形潤滑剤は報告されていない。

【特許文献1】特開平6−41569号公報

【特許文献2】特開平6−172770号公報

【特許文献3】特開2000−319681号公報

【特許文献4】特開平11−286601号公報

【特許文献5】特開平9−42297号公報

【非特許文献1】スリーボンド・テクニカルニュース No35、平成3年9月20日発行

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、このような問題点に対処するためになされたものであり、潤滑成分を保持する固形潤滑剤の潤滑性能に優れ、長寿命で高速回転でも運転が可能であるとともに、製造工程を比較的簡単にすることができ低コスト化の要望に応じ得る耐熱、耐久性に優れる多孔性固形潤滑剤封入自在継手を提供することを目的とする。

【課題を解決するための手段】

【0010】

水素ガスを発生して発泡する発泡性シリコーンゴム成分を、潤滑成分、特に炭化水素油と共存させて発泡・硬化することにより、潤滑成分を保持して耐熱、耐久性に優れる多孔性固形潤滑剤が得られた。本発明はこのような知見に基づくものである。すなわち、本発明の多孔性固形潤滑剤封入自在継手は、自在継手内部に多孔性固形潤滑剤が封入されてなる多孔性固形潤滑剤封入自在継手であって、上記多孔性固形潤滑剤は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて、潤滑成分を樹脂骨格内に吸蔵させてなることを特徴とする。なお、本発明において「吸蔵」とは、液体・半固体状の潤滑成分が他の配合成分と反応することなく、固体の樹脂中に化合物にならないで含まれることをいう。

上記多孔性固形潤滑剤を構成する潤滑成分が炭化水素油であることを特徴とする。また、上記発泡性液状シリコーン成分が水素ガスを発生して発泡・硬化する2液型液状シリコーンゴムであり、潤滑成分を発泡・硬化前に片方または両方の反応前原料に溶解または懸濁させた状態で混合することで、発泡・硬化させたことを特徴とする。また、上記2液型液状シリコーンゴムのうち、ポリ水素化シロキサンを含むA液と分子内にアルケニル基を有するポリアルキルアルケニルシロキサンまたは水酸基を含むポリオルガノポリヒドロキシシロキサンのうち少なくとも1種類を含むB液とを反応させ、発泡・硬化させたことを特徴とする。

また、上記発泡性液状シリコーン成分の発泡倍率が、1.1 倍〜20 倍であることを特徴とする。

上記潤滑成分は、上記多孔性固形潤滑剤全体に対して、10 重量%〜60 重量%含まれることを特徴とする。

本発明の多孔性固形潤滑剤封入自在継手は、等速自在継手の内部に上記多孔性固形潤滑剤が封入されていることを特徴とする。

【発明の効果】

【0011】

本発明の多孔性固形潤滑剤封入自在継手は、多孔性固形潤滑剤を自在継手内部(自在継手内輪および外輪の間であり、トルク伝達用鋼球またはリング等の周囲)に封入して使用している。この多孔性固形潤滑剤は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて多孔質化した固形物であり、かつ潤滑成分が発泡・硬化した固形成分内に吸蔵される。発泡性液状シリコーン成分となる2液型液状シリコーンゴムは、他の多孔性樹脂材料である発泡ポリウレタンや発泡ポリスチレンに比べて高い耐熱性、耐侯性、耐寒性、長期安定性を有する。このため、本発明の多孔性固形潤滑剤封入自在継手は、多孔性固形潤滑剤中の潤滑成分の保持量が単なる気孔内の含浸による保持量よりも多くなるとともに、運転時において多孔性固形潤滑剤中よりトルク伝達部材周囲等に潤滑成分が徐放されるので、高速回転でも運転が可能であり、長寿命に寄与することができる。

また、多孔性固形潤滑剤を封入することで、自在継手の摺動部近くに潤滑成分が存在でき、グリース潤滑と比較してより潤滑成分が摺動部に供給されやすい。その上、多孔質な部分を多く持つので、自在継手の軽量化の点でも有利である。 また、組み立て後に潤滑剤を封入する必要がないので、生産効率が向上し、安価に製造できる。

【発明を実施するための最良の形態】

【0012】

本発明の多孔性固形潤滑剤封入自在継手は、封入した多孔性固形潤滑剤のシリコーンゴム内に潤滑成分を吸蔵させるので、シリコーンゴムの柔軟性により、例えば圧縮、膨張、屈曲、ねじりなどの外力による変形や毛細管現象により潤滑成分を滲み出させてシリコーンゴムの分子間から外部に徐放できる。この際、滲み出す潤滑成分量は、外力の大きさに応じて弾性変形する程度をシリコーンゴムの選択などによって変えることにより、必要最小限にすることができる。

また、本発明に用いる多孔性固形潤滑剤においてシリコーンゴムは、発泡により表面積が大きくなっており、滲み出した余剰の潤滑成分を再び発泡体の気泡内に一時的に保持することもできて滲み出す潤滑油量は安定しており、またシリコーンゴム内に潤滑剤を吸蔵させるとともに気泡内に含浸させることによって非発泡の状態より潤滑油の保持量も多くなる。

【0013】

その上、本発明に用いる多孔性固形潤滑剤は、非発泡体と比較して屈曲時に必要なエネルギーが非常に小さく、潤滑成分を高密度に保持しながら柔軟な変形が可能である。よって、該多孔性固形潤滑剤を固化させた後冷却する過程において、固形潤滑剤が収縮しトルク伝達部材を抱き込んだとしても屈曲・変形時に必要なエネルギーが小さいために容易に変形することができ、回転トルクが大きくなるという問題を防ぐことができる。また、発泡部分すなわち多孔質な部分を多く持つため、軽量化の点でも有利である。

また、本発明に用いる多孔性固形潤滑剤は潤滑成分と、シリコーンゴム成分とを必須成分として含む混合物を発泡・硬化させるだけであるので、特別な設備も不要であり、任意の場所に充填して成形することが可能である。

また、上記混合物の配合成分の配合量をコントロールすることにより多孔性固形潤滑剤の密度を変化させることができる。

【0014】

本発明に用いる多孔性固形潤滑剤を構成するシリコーンゴムとしては、発泡・硬化後にゴム状弾性を有し、変形により潤滑成分の滲出性を有するものが好ましい。液状シリコーンゴムの発泡は、シリコーンゴム生成時に発泡・硬化させる形式が好ましい。ここで硬化は架橋反応および/または液状物が固体化する現象を意味する。また、ゴム状弾性とは、ゴム弾性を意味するとともに、外力により加えられた変形がその外力を無くすことにより元の形状に復帰することを意味する。

【0015】

本発明に用いるシリコーンゴムは他の多孔性樹脂材料、発泡ポリウレタンや発泡ポリスチレンに比べて高い耐熱性、耐侯性、耐寒性、長期安定性を持つ。

本発明に用いるシリコーンゴム成分はシリコーンゴムになる前の、未架橋で液状の2液型発泡性シリコーンを用い、発泡・硬化前に上記2液型液状シリコーンゴムの片方または両方に潤滑成分を溶解または懸濁させた状態で混合して、発泡・硬化させて多孔性固形潤滑剤を得る。

2液型発泡性シリコーンは、オルガノポリヒドロキシシロキサンなどの水酸基を有するシリコーン化合物やアルケニル基を有するシリコーン化合物を含むシリコーンA液と、オルガノポリ水素化シロキサンなどの珪素原子に直接水素原子が付加しているシリコーンB液とから構成され、シリコーンA液とシリコーンB液とを触媒の存在下に混合することで水素ガスを発生しながら発泡・硬化する。

2液型発泡性シリコーンの市販品としては、例えば、GE東芝シリコーン社製 TSE5000、スリーボンド社製 TB5277、12X195、TB5277Cなどが挙げられる。

【0016】

本発明において多孔性固形潤滑剤への潤滑剤の含油方法は潤滑剤存在下でシリコーンゴム成分に発泡反応と硬化反応を同時に行なう反応型含浸法を用いることが望ましい。特に上記2液型発泡性シリコーンは反応性のSi−HやSi−OH基の化学反応によって水素ガスを発生し、発泡させることが可能であるため、本方法を採用しやすい。このようにすると潤滑成分をシリコーンゴム内部に高充填することが可能となり、その後には潤滑剤を含浸して補充する後含浸工程を省略できる。

これに対して発泡固形体をあらかじめ成形しておき、これに潤滑剤を含浸させる後含浸法だけでは、シリコーンゴム内部に十分な量の液体潤滑剤が滲み込まないので、潤滑剤保持力が充分になく、短時間で潤滑油が放出されて長期的に使用すると潤滑油が供給不足となる場合がある。このため、後含浸工程は、反応型含浸法の補助手段として採用することが好ましい。

【0017】

本発明に使用できる潤滑成分は、発泡体を形成する固形成分を溶解しないものであれば種類を選ばずに使用することができる。潤滑成分としては、例えば潤滑油、グリース、ワックスなどを単独で、もしくは混合して使用できる。

潤滑油としては、パラフィン系やナフテン系の鉱物油、炭化水素系合成油、GTL基油等の普通に使用されている炭化水素系潤滑油またはそれらの混合油が挙げられる。

シリコーンゴム材料と潤滑油が極性などの化学的な相性によって溶解、分散しない場合には、粘度の近い潤滑油を使用することで、物理的に混合しやすくなり、潤滑油の偏析を防ぐことが可能となる。

【0018】

グリースは、基油に増ちょう剤を加えたものであり、基油としては上述の潤滑油を挙げることができる。増ちょう剤としては、リチウム石けん、リチウムコンプレックス石けん、カルシウム石けん、カルシウムコンプレックス石けん、アルミニウム石けん、アルミニウムコンプレックス石けん等の石けん類、ジウレア化合物、ポリウレア化合物等のウレア系化合物が挙げられるが、特に限定されるものではない。

ウレア系増ちょう剤としては、例えば、ジウレア化合物、ポリウレア化合物が挙げられるが、特に限定されるものではない。ジウレア化合物は、例えばジイソシアネートとモノアミンの反応で得られる。ジイソシアネートとしては、フェニレンジイソシアネート、ジフェニルジイソシアネート、フェニルジイソシアネート、ジフェニルメタンジイソシアネート、オクタデカンジイソシアネート、デカンジイソシアネート、へキサンジイソシアネート等が挙げられ、モノアミンとしては、オクチルアミン、ドデシルアミン、へキサデシルアミン、オクタデシルアミン、オレイルアミン、アニリン、p-トルイジン、シクロヘキシルアミン等が挙げられる。ポリウレア化合物は、例えば、ジイソシアネートとモノアミン、ジアミンとの反応で得られる。ジイソシアネート、モノアミンとしては、ジウレア化合物の生成に用いられるものと同様のものが挙げられ、ジアミンとしては、エチレンジアミン、プロパンジアミン、ブタンジアミン、ヘキサンジアミン、オクタンジアミン、フェニレンジアミン、トリレンジアミン、キシレンジアミン等が挙げられる。

【0019】

ワックスとしては、炭化水素系合成ワックス、ポリエチレンワックス、脂肪酸エステル系ワックス、脂肪酸アミド系ワックス、ケトン・アミン類、水素硬化油などを挙げることができる。これらのワックスに油を混合してもよく、使用する油成分としては上述の潤滑油と同様のものを用いることができる。

【0020】

潤滑成分には、さらに二硫化モリブデン、グラファイト等の固体潤滑剤、有機モリブデン等の摩擦調整剤、アミン、脂肪酸、油脂類等の油性剤、アミン系、フェノール系などの酸化防止剤、石油スルフォネート、ジノニルナフタレンスルフォネート、ソルビタンエステルなどの錆止め剤、イオウ系、イオウ−リン系化合物などの極圧剤、有機亜鉛、リン系化合物などの摩耗防止剤、ベンゾトリアゾール、亜硝酸ソーダなどの金属不活性剤、ポリメタクリレート、ポリスチレンなどの粘度指数向上剤などの各種添加剤を含んでいてもよい。

【0021】

本発明に用いる多孔性固形潤滑剤の発泡倍率は 1.1〜20 倍であることが好ましい。さらに好ましくは 1.1〜10 倍である。発泡倍率 1.1 倍未満の場合は気泡体積が小さく、外部応力が加わったときに変形を許容できないし、または多孔質化した固形物が硬すぎるため、外部応力に追随した変形ができないなどの不具合がある。また、20 倍をこえる場合は外部応力に耐える強度を得ることが困難となり、破損や破壊に至ることがある。ここで発泡倍率とは、潤滑成分を含んだ発泡後の発泡体の体積を、発泡前の2液および潤滑成分の合計体積で除した値をいう。

【0022】

発泡・硬化時において発泡により多孔質化される際に生成させる気泡は気泡が連通している連続気泡であることが好ましく、外部応力によって潤滑成分をシリコーンゴムの表面から連続気泡を介して外部に直接供給するためである。気泡間が連通していない独立気泡の場合は固形成分中の潤滑油の全量が一時的に独立気泡中に隔離され気泡間での移動が困難となり、必要なときにトルク伝達部材もしくは摺動部の周囲に十分供給されない場合がある。

【0023】

上記潤滑成分は、多孔性固形潤滑剤全体に対して、10〜60 重量%、好ましくは 30〜50 重量%含まれる。潤滑成分の割合が、10 重量%未満の場合は、潤滑油などの潤滑成分を必要箇所に充分に供給することが困難になる。60 重量%をこえる多量の配合では、低温でもグリースなどの潤滑成分では固まらずに液状のままとなり、固形潤滑剤に特有の機能を果たさない場合がある。

【0024】

なお、本発明においてシリコーンゴム中には必要に応じて各種添加剤を用いることができる。添加剤としてはヒンダードフェノール系に代表される酸化防止剤、補強剤(カ−ボンブラック、ホワイトカーボン、コロイダルシリカなど)、無機充填剤(炭酸カルシウム、硫酸バリウム、タルク、クレイ、硅石粉など)老化防止剤、難燃剤、金属不活性剤、帯電防止剤、防黴剤やフィラーおよび着色剤などが挙げられる。

【0025】

多孔性固形潤滑剤は、自在継手内に潤滑成分およびシリコーンゴム成分を必須成分とする混合物を流し込んだ後、発泡・硬化させてもよく、また常圧で発泡・硬化した後に裁断や研削等で目的の形状に後加工し、自在継手内に組み込むこともできる。

形状が複雑な自在継手内の任意の部位にも容易に充填することが可能であり、発泡成形体を得るための成形金型や研削工程等も不要であることから、本発明では、混合物を発泡・硬化前に自在継手内に流し込み、自在継手内において発泡・硬化させる方法を採用することが好ましい。該方法を採用することで、製造工程が簡易となり低コスト化が図れる。

【0026】

本発明の自在継手を等速ジョイントに利用した例としては、ボールフィクストジョイント(以下、BJと記す)の他、アンダーカットフリージョイント(以下、UJと記す)などが挙げられる。このようなBJやUJのボール数は6個または8個の場合がある。

BJやUJに多孔性固形潤滑剤を封入した場合、潤滑剤が必要な部位のみに充填されることになるため、低コスト化・軽量化に寄与できると共に、使用される作動角が大きいことから圧縮・屈曲を受けやすく、摺動部へ潤滑剤が供給されやすい。

また、摺動式等速ジョイントに利用した例としては、ダブルオフセットジョイント(以下、DOJと記す)、トリポードジョイント(以下、TJと記す)、クロスグルーブジョイントなどが挙げられる。DOJのボール数は6個または8個の場合がある。

また、不等速ジョイントとしては、クロスジョイントなどが挙げられる。

【0027】

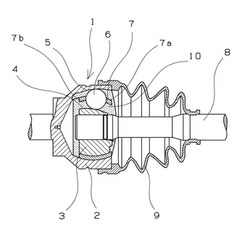

本発明の自在継手を図1〜図3に基づいて説明する。図1はBJの一部切欠断面図を、図2はDOJの一部切欠断面図を、図3はTJの一部切欠断面図を、それぞれ示す。

図1に示すように、BJ1は外方部材(外輪)2の内面および球形の内方部材(内輪)3の外面に軸方向の六本のトラック溝4、5を等角度に形成し、そのトラック溝4、5間に組み込んだボール6をケージ7で支持し、このケージ7の外周を球面7aとし、かつ内周を内方部材3の外周に適合する球面7bとしている。

また、外方部材2の外周とシャフト8の外周とをブーツ9で覆い、外方部材2と、球形の内方部材3と、トラック溝4、5と、ボール6と、ケージ7と、シャフト8とに囲まれた空間に多孔性固形潤滑剤10が封入されている。

【0028】

図2に示すように、DOJ11は外方部材12の内面および球形の内方部材13の外面に軸方向の六本のトラック溝14、15を等角度に形成し、そのトラック溝14、15間に組み込んだボール16をケージ17で支持し、このケージ17の外周を球面17aとし、かつ内周を内方部材13の外周に適合する球面17bとし、各球面17a、17bの中心(イ)、(ロ)を外方部材12の軸心上において軸方向に位置をずらしてある。

また、外方部材12の外周とシャフト18の外周とをブーツ19で覆い、外方部材12と、球形の内方部材13と、トラック溝14、15と、ボール16と、ケージ17と、シャフト18とに囲まれた空間に多孔性固形潤滑剤20が封入されている。

【0029】

図3に示すように、TJ21は外方部材22の内面に軸方向の三本の円筒形トラック溝23を等角度に形成し、外方部材22の内側に組み込んだトリポード部材24には三本の脚軸25を設け、各脚軸25の外側に球面ローラ26を嵌合し、その球面ローラ26と脚軸25との間にニードル27を組み込んで球面ローラ26を回転可能に、かつ軸方向にスライド可能に支持し、その球面ローラ26を上記トラック溝23に嵌合してある。

また、外方部材22の外周とシャフト28の外周とをブーツ29で覆い、外方部材22と、トラック溝23と、トリポード部材24と、シャフト28とに囲まれた空間に多孔性固形潤滑剤30が封入されている。

【0030】

このようなTJやDOJについては、軸方向に摺動しろが必要なため、グリースなどの既存の潤滑剤を用いた場合は上述したBJなどの固定式ジョイントよりも封入空間容積が多くなる。

しかしながら多孔性固形潤滑剤(図1の10、図2の20、図3の30)は、必要な部位にのみ充填が可能であるため、DOJやTJに多孔性固形潤滑剤を封入する場合に低コスト化と軽量化への寄与度がより大きくなる。

【0031】

本発明の多孔性固形潤滑剤封入自在継手において、多孔性固形潤滑中に含浸された状態で含まれる潤滑成分は、外力による発泡体の変形によっても急激に滲み出すことがなく、潤滑成分を効率よく摺動面に滲み出させて用いることができる。その結果、該自在継手は潤滑成分量が必要最小限でよく、長寿命で高速回転でも運転が可能である。

【実施例】

【0032】

以下に本発明の実施例を挙げ、本発明をさらに説明するが、本発明はこれにより何ら制限されるものではない。

実施例1〜実施例6

表1に示す配合割合で各原料をビーカに量り取り、潤滑油で懸濁させた発泡性シリコーン原料A剤(GE東芝シリコーン社製 TSE5000−A)にB剤(GE東芝シリコーン社製 TSE5000−B)を加えすばやく撹拌した。一部を外方部材2、内方部材3、ケージ7および鋼球6を組み付けた固定式8個ボールジョイントサブアッシー(NTN社製 EBJ82 外径サイズ 72.6 mm )のシャフト穴に 18.0 g 封入した。数秒後に発熱と発泡反応が始まり、数分後に終了した。ビーカ内で得られた多孔性固形潤滑剤試験片については以下に示す発泡倍率試験により発泡倍率を測定した。またボールジョイントサブアッシーについては 30分間放置し硬化させ、ブーツ、シャフト、バンドなど他の部区を組み付け多孔性固形潤滑剤封入等速ジョイント試験片を得た。得られた等速ジョイント試験片について以下に示す耐久試験を行なった。結果を表1に示す。

【0033】

<発泡倍率試験>

多孔性固形潤滑剤試験片について、発泡後の固形分の体積を発泡前の液体の体積で除することで発泡倍率を求めた。

<等速自在継手を用いた耐久試験>

得られた等速ジョイント試験片について温度制御は非接触温度計にてジョイント外方部材温度を測定し、温調送風ヒータで外方部材の表面温度が 150℃一定になるように調整した。以下に示す条件にて耐久試験を実施し、規定時間経過後に等速ジョイント試験片内部を点検し、摩耗やピーリング等の内部損傷が見られなかったものもしくは内部損傷が見られたが軽微で継続運転可能なものを耐久性に優れると評価して「○」を、損傷が激しく継続運転不可能なものを耐久性に劣ると評価して「×」を表記する。なお、多孔性固形潤滑剤が得られず、試験不可であるものも「×」と表記する。

・トルク 451 N・m

・角度 6 deg

・回転数 580 rpm

・試験時間 100 時間

・試験温度 150℃

【0034】

比較例1および比較例2

表1に示す配合割合で、実施例同様の処理および試験を実施した。結果を表1に併記する。

【0035】

比較例3

表1に示す配合割合で、ウレタンプレポリマー、鉱油、シリコーン系整泡剤、アミン系触媒を 120℃でよく撹拌した。これにアミン系硬化剤、発泡剤(水)を加えてすばやく撹拌した。一部を前述のジョイントシャフト穴に 18.0 g 封入した。数秒後に発泡反応が始まり、100℃に設定した恒温槽で 15分静置して硬化させ、冷却後にシャフト、ブーツ、バンドなど他の部区を組み付け多孔性固形潤滑剤封入等速ジョイント試験片を得た。得られた多孔性固形潤滑剤試験片および自在継手試験片について実施例と同様の試験を実施した。結果を表1に併記する。

【0036】

【表1】

【0037】

表1に示したように、本発明の多孔性固形潤滑剤封入等速ジョイントでは、高温での使用も可能となるが、ウレタン樹脂を発泡させた樹脂を封入した等速ジョイントでは耐熱性に上限があり、常時 150℃をこえるような厳しい条件では使用することができない。

【産業上の利用可能性】

【0038】

本発明の多孔性固形潤滑剤封入自在継手は、潤滑成分を保持する固形潤滑剤の潤滑性能に優れ、長寿命で高速回転でも運転が可能であるので、耐熱、耐久性に優れる多孔性固形潤滑剤封入自在継手として好適に利用できる。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施例に係る等速ジョイントの断面図である。

【図2】本発明の他の実施例に係る等速ジョイントの断面図である。

【図3】本発明の他の実施例に係る等速ジョイントの断面図である。

【符号の説明】

【0040】

1、11、21 等速ジョイント

2、12、22 外方部材(外輪)

3、13、 内方部材(内輪)

4、5、14、15、23 トラック溝

6、16、 鋼球(ボールまたはトルク伝達部材)

7、17、 ケージ

7a、17a 球面

7b、17b 球面

8、18、28 シャフト

9、19、29 ブーツ

10、20、30 多孔性固形潤滑剤

24 トリポード部材

25 脚軸

26 球面ローラ

27 ニードル

【技術分野】

【0001】

本発明は多孔性固形潤滑剤を封入した多孔性固形潤滑剤封入自在継手に関する。

【背景技術】

【0002】

一般に、自動車や産業用機械に代表されるようなほとんどの機械の摺動部や回転部において潤滑剤が使用されている。潤滑剤は大別して液体潤滑剤と固体潤滑剤に分けられるが、潤滑油を増ちょうさせて保形性を持たせたグリースや、液体潤滑剤を保持してその飛散や垂れ落ちを防止できる固形潤滑剤も知られている。

【0003】

例えば、潤滑油やグリースに、超高分子量ポリオレフィン、またはウレタン樹脂およびその硬化剤を混合し、樹脂の分子間に液状の潤滑成分を保持させて徐々に滲み出る物性を持たせた固形潤滑剤が知られている(特許文献1〜特許文献3参照)。

また、潤滑剤の存在下でポリウレタン原料であるポリオールとジイソシアネートとを潤滑成分中で反応させた自己潤滑性のポリウレタンエラストマーが知られている(特許文献4参照)。

【0004】

これらの固形潤滑剤は、軸受に封入して固化させると、潤滑油を徐々に滲み出させるものであり、これを用いると潤滑油の補充のためのメンテナンスが不要になり、水分の多い厳しい使用環境や強い慣性力の働く環境などでも軸受寿命の長期化に役立てることを狙ったものである。

しかしながら、このような固形潤滑剤を、等速ジョイントなどの自在継手の駆動部のような圧縮や屈曲などの外部応力が高い頻度で繰り返し加わる部位に使用すると、圧縮や屈曲に追従して変形させるために非常に大きな力が必要になり、または非常に大きな応力が固形潤滑剤に加わって、それを保持する部分にも機械的強度が必要になる。

しかし、固形潤滑剤の強度と充填率は通常、補償的なものであるので、潤滑剤を高充填率で保持することが困難であり、長寿命化を妨げる可能性がある。

そのため、圧縮や屈曲などの外部応力が高い頻度で繰り返し起こるような部位においても簡便に使用可能な固形潤滑剤が求められている。

【0005】

この要求への対応として発泡して連通気孔を形成した柔軟な樹脂に潤滑油を含浸し、その気孔内に潤滑油を保持させた含油固形潤滑剤も軸受や等速ジョイントの内部に充填して使用されることが知られている(特許文献5)。

しかしながら、上記した特許文献1〜特許文献4による固形潤滑剤は、潤滑油保持力は大きいが、柔軟な変形性に欠ける。また、特許文献5は外力に応じる柔軟な変形性があって圧縮や屈曲変形にも追従することはできるが、潤滑油保持力が小さく、軸受などの高速条件で使用した場合には、潤滑油が急速に抜け出て枯渇する可能性もある。

【0006】

また、一般的な多孔性樹脂にはポリスチレンやポリウレタンのようなものが挙げられるが、これらは耐熱性がそれほど高くなく、それぞれの長期耐熱性はポリスチレンで約 100℃、ポリウレタンで約 130℃である。また、特に発泡ウレタンは耐侯性や耐加水分解性に優れているとは言えず、自動車用途に代表されるように 10 年にわたって安定的に使用するのは困難である。

【0007】

また、上記した従来技術による固形潤滑剤を充填した自在継手では、寿命が短い、高速回転においては焼き付きやすい、そして発熱が大きくなるために母材である樹脂成分が溶融してしまうために使用できないという欠点がある。また、フルパック仕様においては、前述の固形潤滑剤を自在継手内で固化させた後冷却する過程において、固形潤滑剤が収縮するために潤滑剤自身がトルク伝達部材を抱きこんでしまい、回転トルクが大きくなりやすく発熱しやすいという問題点がある。

また、このような固形潤滑剤を製造する工程では、潤滑油やグリースを確実に含浸させるために多くの製造工程が必要になり、これでは低コスト化の要求に応えることも困難である。

【0008】

一方、耐熱性や対侯性に優れた材料としては発泡シリコーンゴムがある(非特許文献1参照)。このような材料を固形潤滑剤として用いた例が報告されているが(特許文献5参照)、樹脂内部に潤滑油を吸蔵させて、外力によって摺動部など潤滑剤を必要とする箇所に徐放し、耐久性を確保するような多孔性固形潤滑剤は報告されていない。

【特許文献1】特開平6−41569号公報

【特許文献2】特開平6−172770号公報

【特許文献3】特開2000−319681号公報

【特許文献4】特開平11−286601号公報

【特許文献5】特開平9−42297号公報

【非特許文献1】スリーボンド・テクニカルニュース No35、平成3年9月20日発行

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、このような問題点に対処するためになされたものであり、潤滑成分を保持する固形潤滑剤の潤滑性能に優れ、長寿命で高速回転でも運転が可能であるとともに、製造工程を比較的簡単にすることができ低コスト化の要望に応じ得る耐熱、耐久性に優れる多孔性固形潤滑剤封入自在継手を提供することを目的とする。

【課題を解決するための手段】

【0010】

水素ガスを発生して発泡する発泡性シリコーンゴム成分を、潤滑成分、特に炭化水素油と共存させて発泡・硬化することにより、潤滑成分を保持して耐熱、耐久性に優れる多孔性固形潤滑剤が得られた。本発明はこのような知見に基づくものである。すなわち、本発明の多孔性固形潤滑剤封入自在継手は、自在継手内部に多孔性固形潤滑剤が封入されてなる多孔性固形潤滑剤封入自在継手であって、上記多孔性固形潤滑剤は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて、潤滑成分を樹脂骨格内に吸蔵させてなることを特徴とする。なお、本発明において「吸蔵」とは、液体・半固体状の潤滑成分が他の配合成分と反応することなく、固体の樹脂中に化合物にならないで含まれることをいう。

上記多孔性固形潤滑剤を構成する潤滑成分が炭化水素油であることを特徴とする。また、上記発泡性液状シリコーン成分が水素ガスを発生して発泡・硬化する2液型液状シリコーンゴムであり、潤滑成分を発泡・硬化前に片方または両方の反応前原料に溶解または懸濁させた状態で混合することで、発泡・硬化させたことを特徴とする。また、上記2液型液状シリコーンゴムのうち、ポリ水素化シロキサンを含むA液と分子内にアルケニル基を有するポリアルキルアルケニルシロキサンまたは水酸基を含むポリオルガノポリヒドロキシシロキサンのうち少なくとも1種類を含むB液とを反応させ、発泡・硬化させたことを特徴とする。

また、上記発泡性液状シリコーン成分の発泡倍率が、1.1 倍〜20 倍であることを特徴とする。

上記潤滑成分は、上記多孔性固形潤滑剤全体に対して、10 重量%〜60 重量%含まれることを特徴とする。

本発明の多孔性固形潤滑剤封入自在継手は、等速自在継手の内部に上記多孔性固形潤滑剤が封入されていることを特徴とする。

【発明の効果】

【0011】

本発明の多孔性固形潤滑剤封入自在継手は、多孔性固形潤滑剤を自在継手内部(自在継手内輪および外輪の間であり、トルク伝達用鋼球またはリング等の周囲)に封入して使用している。この多孔性固形潤滑剤は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて多孔質化した固形物であり、かつ潤滑成分が発泡・硬化した固形成分内に吸蔵される。発泡性液状シリコーン成分となる2液型液状シリコーンゴムは、他の多孔性樹脂材料である発泡ポリウレタンや発泡ポリスチレンに比べて高い耐熱性、耐侯性、耐寒性、長期安定性を有する。このため、本発明の多孔性固形潤滑剤封入自在継手は、多孔性固形潤滑剤中の潤滑成分の保持量が単なる気孔内の含浸による保持量よりも多くなるとともに、運転時において多孔性固形潤滑剤中よりトルク伝達部材周囲等に潤滑成分が徐放されるので、高速回転でも運転が可能であり、長寿命に寄与することができる。

また、多孔性固形潤滑剤を封入することで、自在継手の摺動部近くに潤滑成分が存在でき、グリース潤滑と比較してより潤滑成分が摺動部に供給されやすい。その上、多孔質な部分を多く持つので、自在継手の軽量化の点でも有利である。 また、組み立て後に潤滑剤を封入する必要がないので、生産効率が向上し、安価に製造できる。

【発明を実施するための最良の形態】

【0012】

本発明の多孔性固形潤滑剤封入自在継手は、封入した多孔性固形潤滑剤のシリコーンゴム内に潤滑成分を吸蔵させるので、シリコーンゴムの柔軟性により、例えば圧縮、膨張、屈曲、ねじりなどの外力による変形や毛細管現象により潤滑成分を滲み出させてシリコーンゴムの分子間から外部に徐放できる。この際、滲み出す潤滑成分量は、外力の大きさに応じて弾性変形する程度をシリコーンゴムの選択などによって変えることにより、必要最小限にすることができる。

また、本発明に用いる多孔性固形潤滑剤においてシリコーンゴムは、発泡により表面積が大きくなっており、滲み出した余剰の潤滑成分を再び発泡体の気泡内に一時的に保持することもできて滲み出す潤滑油量は安定しており、またシリコーンゴム内に潤滑剤を吸蔵させるとともに気泡内に含浸させることによって非発泡の状態より潤滑油の保持量も多くなる。

【0013】

その上、本発明に用いる多孔性固形潤滑剤は、非発泡体と比較して屈曲時に必要なエネルギーが非常に小さく、潤滑成分を高密度に保持しながら柔軟な変形が可能である。よって、該多孔性固形潤滑剤を固化させた後冷却する過程において、固形潤滑剤が収縮しトルク伝達部材を抱き込んだとしても屈曲・変形時に必要なエネルギーが小さいために容易に変形することができ、回転トルクが大きくなるという問題を防ぐことができる。また、発泡部分すなわち多孔質な部分を多く持つため、軽量化の点でも有利である。

また、本発明に用いる多孔性固形潤滑剤は潤滑成分と、シリコーンゴム成分とを必須成分として含む混合物を発泡・硬化させるだけであるので、特別な設備も不要であり、任意の場所に充填して成形することが可能である。

また、上記混合物の配合成分の配合量をコントロールすることにより多孔性固形潤滑剤の密度を変化させることができる。

【0014】

本発明に用いる多孔性固形潤滑剤を構成するシリコーンゴムとしては、発泡・硬化後にゴム状弾性を有し、変形により潤滑成分の滲出性を有するものが好ましい。液状シリコーンゴムの発泡は、シリコーンゴム生成時に発泡・硬化させる形式が好ましい。ここで硬化は架橋反応および/または液状物が固体化する現象を意味する。また、ゴム状弾性とは、ゴム弾性を意味するとともに、外力により加えられた変形がその外力を無くすことにより元の形状に復帰することを意味する。

【0015】

本発明に用いるシリコーンゴムは他の多孔性樹脂材料、発泡ポリウレタンや発泡ポリスチレンに比べて高い耐熱性、耐侯性、耐寒性、長期安定性を持つ。

本発明に用いるシリコーンゴム成分はシリコーンゴムになる前の、未架橋で液状の2液型発泡性シリコーンを用い、発泡・硬化前に上記2液型液状シリコーンゴムの片方または両方に潤滑成分を溶解または懸濁させた状態で混合して、発泡・硬化させて多孔性固形潤滑剤を得る。

2液型発泡性シリコーンは、オルガノポリヒドロキシシロキサンなどの水酸基を有するシリコーン化合物やアルケニル基を有するシリコーン化合物を含むシリコーンA液と、オルガノポリ水素化シロキサンなどの珪素原子に直接水素原子が付加しているシリコーンB液とから構成され、シリコーンA液とシリコーンB液とを触媒の存在下に混合することで水素ガスを発生しながら発泡・硬化する。

2液型発泡性シリコーンの市販品としては、例えば、GE東芝シリコーン社製 TSE5000、スリーボンド社製 TB5277、12X195、TB5277Cなどが挙げられる。

【0016】

本発明において多孔性固形潤滑剤への潤滑剤の含油方法は潤滑剤存在下でシリコーンゴム成分に発泡反応と硬化反応を同時に行なう反応型含浸法を用いることが望ましい。特に上記2液型発泡性シリコーンは反応性のSi−HやSi−OH基の化学反応によって水素ガスを発生し、発泡させることが可能であるため、本方法を採用しやすい。このようにすると潤滑成分をシリコーンゴム内部に高充填することが可能となり、その後には潤滑剤を含浸して補充する後含浸工程を省略できる。

これに対して発泡固形体をあらかじめ成形しておき、これに潤滑剤を含浸させる後含浸法だけでは、シリコーンゴム内部に十分な量の液体潤滑剤が滲み込まないので、潤滑剤保持力が充分になく、短時間で潤滑油が放出されて長期的に使用すると潤滑油が供給不足となる場合がある。このため、後含浸工程は、反応型含浸法の補助手段として採用することが好ましい。

【0017】

本発明に使用できる潤滑成分は、発泡体を形成する固形成分を溶解しないものであれば種類を選ばずに使用することができる。潤滑成分としては、例えば潤滑油、グリース、ワックスなどを単独で、もしくは混合して使用できる。

潤滑油としては、パラフィン系やナフテン系の鉱物油、炭化水素系合成油、GTL基油等の普通に使用されている炭化水素系潤滑油またはそれらの混合油が挙げられる。

シリコーンゴム材料と潤滑油が極性などの化学的な相性によって溶解、分散しない場合には、粘度の近い潤滑油を使用することで、物理的に混合しやすくなり、潤滑油の偏析を防ぐことが可能となる。

【0018】

グリースは、基油に増ちょう剤を加えたものであり、基油としては上述の潤滑油を挙げることができる。増ちょう剤としては、リチウム石けん、リチウムコンプレックス石けん、カルシウム石けん、カルシウムコンプレックス石けん、アルミニウム石けん、アルミニウムコンプレックス石けん等の石けん類、ジウレア化合物、ポリウレア化合物等のウレア系化合物が挙げられるが、特に限定されるものではない。

ウレア系増ちょう剤としては、例えば、ジウレア化合物、ポリウレア化合物が挙げられるが、特に限定されるものではない。ジウレア化合物は、例えばジイソシアネートとモノアミンの反応で得られる。ジイソシアネートとしては、フェニレンジイソシアネート、ジフェニルジイソシアネート、フェニルジイソシアネート、ジフェニルメタンジイソシアネート、オクタデカンジイソシアネート、デカンジイソシアネート、へキサンジイソシアネート等が挙げられ、モノアミンとしては、オクチルアミン、ドデシルアミン、へキサデシルアミン、オクタデシルアミン、オレイルアミン、アニリン、p-トルイジン、シクロヘキシルアミン等が挙げられる。ポリウレア化合物は、例えば、ジイソシアネートとモノアミン、ジアミンとの反応で得られる。ジイソシアネート、モノアミンとしては、ジウレア化合物の生成に用いられるものと同様のものが挙げられ、ジアミンとしては、エチレンジアミン、プロパンジアミン、ブタンジアミン、ヘキサンジアミン、オクタンジアミン、フェニレンジアミン、トリレンジアミン、キシレンジアミン等が挙げられる。

【0019】

ワックスとしては、炭化水素系合成ワックス、ポリエチレンワックス、脂肪酸エステル系ワックス、脂肪酸アミド系ワックス、ケトン・アミン類、水素硬化油などを挙げることができる。これらのワックスに油を混合してもよく、使用する油成分としては上述の潤滑油と同様のものを用いることができる。

【0020】

潤滑成分には、さらに二硫化モリブデン、グラファイト等の固体潤滑剤、有機モリブデン等の摩擦調整剤、アミン、脂肪酸、油脂類等の油性剤、アミン系、フェノール系などの酸化防止剤、石油スルフォネート、ジノニルナフタレンスルフォネート、ソルビタンエステルなどの錆止め剤、イオウ系、イオウ−リン系化合物などの極圧剤、有機亜鉛、リン系化合物などの摩耗防止剤、ベンゾトリアゾール、亜硝酸ソーダなどの金属不活性剤、ポリメタクリレート、ポリスチレンなどの粘度指数向上剤などの各種添加剤を含んでいてもよい。

【0021】

本発明に用いる多孔性固形潤滑剤の発泡倍率は 1.1〜20 倍であることが好ましい。さらに好ましくは 1.1〜10 倍である。発泡倍率 1.1 倍未満の場合は気泡体積が小さく、外部応力が加わったときに変形を許容できないし、または多孔質化した固形物が硬すぎるため、外部応力に追随した変形ができないなどの不具合がある。また、20 倍をこえる場合は外部応力に耐える強度を得ることが困難となり、破損や破壊に至ることがある。ここで発泡倍率とは、潤滑成分を含んだ発泡後の発泡体の体積を、発泡前の2液および潤滑成分の合計体積で除した値をいう。

【0022】

発泡・硬化時において発泡により多孔質化される際に生成させる気泡は気泡が連通している連続気泡であることが好ましく、外部応力によって潤滑成分をシリコーンゴムの表面から連続気泡を介して外部に直接供給するためである。気泡間が連通していない独立気泡の場合は固形成分中の潤滑油の全量が一時的に独立気泡中に隔離され気泡間での移動が困難となり、必要なときにトルク伝達部材もしくは摺動部の周囲に十分供給されない場合がある。

【0023】

上記潤滑成分は、多孔性固形潤滑剤全体に対して、10〜60 重量%、好ましくは 30〜50 重量%含まれる。潤滑成分の割合が、10 重量%未満の場合は、潤滑油などの潤滑成分を必要箇所に充分に供給することが困難になる。60 重量%をこえる多量の配合では、低温でもグリースなどの潤滑成分では固まらずに液状のままとなり、固形潤滑剤に特有の機能を果たさない場合がある。

【0024】

なお、本発明においてシリコーンゴム中には必要に応じて各種添加剤を用いることができる。添加剤としてはヒンダードフェノール系に代表される酸化防止剤、補強剤(カ−ボンブラック、ホワイトカーボン、コロイダルシリカなど)、無機充填剤(炭酸カルシウム、硫酸バリウム、タルク、クレイ、硅石粉など)老化防止剤、難燃剤、金属不活性剤、帯電防止剤、防黴剤やフィラーおよび着色剤などが挙げられる。

【0025】

多孔性固形潤滑剤は、自在継手内に潤滑成分およびシリコーンゴム成分を必須成分とする混合物を流し込んだ後、発泡・硬化させてもよく、また常圧で発泡・硬化した後に裁断や研削等で目的の形状に後加工し、自在継手内に組み込むこともできる。

形状が複雑な自在継手内の任意の部位にも容易に充填することが可能であり、発泡成形体を得るための成形金型や研削工程等も不要であることから、本発明では、混合物を発泡・硬化前に自在継手内に流し込み、自在継手内において発泡・硬化させる方法を採用することが好ましい。該方法を採用することで、製造工程が簡易となり低コスト化が図れる。

【0026】

本発明の自在継手を等速ジョイントに利用した例としては、ボールフィクストジョイント(以下、BJと記す)の他、アンダーカットフリージョイント(以下、UJと記す)などが挙げられる。このようなBJやUJのボール数は6個または8個の場合がある。

BJやUJに多孔性固形潤滑剤を封入した場合、潤滑剤が必要な部位のみに充填されることになるため、低コスト化・軽量化に寄与できると共に、使用される作動角が大きいことから圧縮・屈曲を受けやすく、摺動部へ潤滑剤が供給されやすい。

また、摺動式等速ジョイントに利用した例としては、ダブルオフセットジョイント(以下、DOJと記す)、トリポードジョイント(以下、TJと記す)、クロスグルーブジョイントなどが挙げられる。DOJのボール数は6個または8個の場合がある。

また、不等速ジョイントとしては、クロスジョイントなどが挙げられる。

【0027】

本発明の自在継手を図1〜図3に基づいて説明する。図1はBJの一部切欠断面図を、図2はDOJの一部切欠断面図を、図3はTJの一部切欠断面図を、それぞれ示す。

図1に示すように、BJ1は外方部材(外輪)2の内面および球形の内方部材(内輪)3の外面に軸方向の六本のトラック溝4、5を等角度に形成し、そのトラック溝4、5間に組み込んだボール6をケージ7で支持し、このケージ7の外周を球面7aとし、かつ内周を内方部材3の外周に適合する球面7bとしている。

また、外方部材2の外周とシャフト8の外周とをブーツ9で覆い、外方部材2と、球形の内方部材3と、トラック溝4、5と、ボール6と、ケージ7と、シャフト8とに囲まれた空間に多孔性固形潤滑剤10が封入されている。

【0028】

図2に示すように、DOJ11は外方部材12の内面および球形の内方部材13の外面に軸方向の六本のトラック溝14、15を等角度に形成し、そのトラック溝14、15間に組み込んだボール16をケージ17で支持し、このケージ17の外周を球面17aとし、かつ内周を内方部材13の外周に適合する球面17bとし、各球面17a、17bの中心(イ)、(ロ)を外方部材12の軸心上において軸方向に位置をずらしてある。

また、外方部材12の外周とシャフト18の外周とをブーツ19で覆い、外方部材12と、球形の内方部材13と、トラック溝14、15と、ボール16と、ケージ17と、シャフト18とに囲まれた空間に多孔性固形潤滑剤20が封入されている。

【0029】

図3に示すように、TJ21は外方部材22の内面に軸方向の三本の円筒形トラック溝23を等角度に形成し、外方部材22の内側に組み込んだトリポード部材24には三本の脚軸25を設け、各脚軸25の外側に球面ローラ26を嵌合し、その球面ローラ26と脚軸25との間にニードル27を組み込んで球面ローラ26を回転可能に、かつ軸方向にスライド可能に支持し、その球面ローラ26を上記トラック溝23に嵌合してある。

また、外方部材22の外周とシャフト28の外周とをブーツ29で覆い、外方部材22と、トラック溝23と、トリポード部材24と、シャフト28とに囲まれた空間に多孔性固形潤滑剤30が封入されている。

【0030】

このようなTJやDOJについては、軸方向に摺動しろが必要なため、グリースなどの既存の潤滑剤を用いた場合は上述したBJなどの固定式ジョイントよりも封入空間容積が多くなる。

しかしながら多孔性固形潤滑剤(図1の10、図2の20、図3の30)は、必要な部位にのみ充填が可能であるため、DOJやTJに多孔性固形潤滑剤を封入する場合に低コスト化と軽量化への寄与度がより大きくなる。

【0031】

本発明の多孔性固形潤滑剤封入自在継手において、多孔性固形潤滑中に含浸された状態で含まれる潤滑成分は、外力による発泡体の変形によっても急激に滲み出すことがなく、潤滑成分を効率よく摺動面に滲み出させて用いることができる。その結果、該自在継手は潤滑成分量が必要最小限でよく、長寿命で高速回転でも運転が可能である。

【実施例】

【0032】

以下に本発明の実施例を挙げ、本発明をさらに説明するが、本発明はこれにより何ら制限されるものではない。

実施例1〜実施例6

表1に示す配合割合で各原料をビーカに量り取り、潤滑油で懸濁させた発泡性シリコーン原料A剤(GE東芝シリコーン社製 TSE5000−A)にB剤(GE東芝シリコーン社製 TSE5000−B)を加えすばやく撹拌した。一部を外方部材2、内方部材3、ケージ7および鋼球6を組み付けた固定式8個ボールジョイントサブアッシー(NTN社製 EBJ82 外径サイズ 72.6 mm )のシャフト穴に 18.0 g 封入した。数秒後に発熱と発泡反応が始まり、数分後に終了した。ビーカ内で得られた多孔性固形潤滑剤試験片については以下に示す発泡倍率試験により発泡倍率を測定した。またボールジョイントサブアッシーについては 30分間放置し硬化させ、ブーツ、シャフト、バンドなど他の部区を組み付け多孔性固形潤滑剤封入等速ジョイント試験片を得た。得られた等速ジョイント試験片について以下に示す耐久試験を行なった。結果を表1に示す。

【0033】

<発泡倍率試験>

多孔性固形潤滑剤試験片について、発泡後の固形分の体積を発泡前の液体の体積で除することで発泡倍率を求めた。

<等速自在継手を用いた耐久試験>

得られた等速ジョイント試験片について温度制御は非接触温度計にてジョイント外方部材温度を測定し、温調送風ヒータで外方部材の表面温度が 150℃一定になるように調整した。以下に示す条件にて耐久試験を実施し、規定時間経過後に等速ジョイント試験片内部を点検し、摩耗やピーリング等の内部損傷が見られなかったものもしくは内部損傷が見られたが軽微で継続運転可能なものを耐久性に優れると評価して「○」を、損傷が激しく継続運転不可能なものを耐久性に劣ると評価して「×」を表記する。なお、多孔性固形潤滑剤が得られず、試験不可であるものも「×」と表記する。

・トルク 451 N・m

・角度 6 deg

・回転数 580 rpm

・試験時間 100 時間

・試験温度 150℃

【0034】

比較例1および比較例2

表1に示す配合割合で、実施例同様の処理および試験を実施した。結果を表1に併記する。

【0035】

比較例3

表1に示す配合割合で、ウレタンプレポリマー、鉱油、シリコーン系整泡剤、アミン系触媒を 120℃でよく撹拌した。これにアミン系硬化剤、発泡剤(水)を加えてすばやく撹拌した。一部を前述のジョイントシャフト穴に 18.0 g 封入した。数秒後に発泡反応が始まり、100℃に設定した恒温槽で 15分静置して硬化させ、冷却後にシャフト、ブーツ、バンドなど他の部区を組み付け多孔性固形潤滑剤封入等速ジョイント試験片を得た。得られた多孔性固形潤滑剤試験片および自在継手試験片について実施例と同様の試験を実施した。結果を表1に併記する。

【0036】

【表1】

【0037】

表1に示したように、本発明の多孔性固形潤滑剤封入等速ジョイントでは、高温での使用も可能となるが、ウレタン樹脂を発泡させた樹脂を封入した等速ジョイントでは耐熱性に上限があり、常時 150℃をこえるような厳しい条件では使用することができない。

【産業上の利用可能性】

【0038】

本発明の多孔性固形潤滑剤封入自在継手は、潤滑成分を保持する固形潤滑剤の潤滑性能に優れ、長寿命で高速回転でも運転が可能であるので、耐熱、耐久性に優れる多孔性固形潤滑剤封入自在継手として好適に利用できる。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施例に係る等速ジョイントの断面図である。

【図2】本発明の他の実施例に係る等速ジョイントの断面図である。

【図3】本発明の他の実施例に係る等速ジョイントの断面図である。

【符号の説明】

【0040】

1、11、21 等速ジョイント

2、12、22 外方部材(外輪)

3、13、 内方部材(内輪)

4、5、14、15、23 トラック溝

6、16、 鋼球(ボールまたはトルク伝達部材)

7、17、 ケージ

7a、17a 球面

7b、17b 球面

8、18、28 シャフト

9、19、29 ブーツ

10、20、30 多孔性固形潤滑剤

24 トリポード部材

25 脚軸

26 球面ローラ

27 ニードル

【特許請求の範囲】

【請求項1】

外方部材および内方部材に設けられたトラック溝とトルク伝達部材との係り合いによって回転トルクが伝達され、前記トルク伝達部材が前記トラック溝に沿って転動することによって軸方向移動がなされ、継手内部に多孔性固形潤滑剤が封入されてなる多孔性固形潤滑剤封入自在継手であって、

前記多孔性固形潤滑剤は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて、潤滑成分を樹脂骨格内に吸蔵させてなることを特徴とする多孔性固形潤滑剤封入自在継手。

【請求項2】

前記潤滑成分が炭化水素油であることを特徴とする請求項1記載の多孔性固形潤滑剤封入自在継手。

【請求項3】

前記発泡性液状シリコーン成分が水素ガスを発生して発泡・硬化する2液型液状シリコーンゴムであり、潤滑成分を発泡・硬化前に片方または両方の反応前原料に溶解または懸濁させた状態で混合することで、発泡・硬化させたことことを特徴とする請求項1または請求項2記載の多孔性固形潤滑剤封入自在継手。

【請求項4】

前記2液型液状シリコーンゴムのうち、ポリ水素化シロキサンを含むA液と、分子内にアルケニル基を有するポリアルキルアルケニルシロキサンまたは水酸基を含むポリオルガノポリヒドロキシシロキサンのうち少なくとも1種類を含むB液とを反応させ、発泡・硬化させたことを特徴とする請求項1、請求項2または請求項3記載の多孔性固形潤滑剤封入自在継手。

【請求項5】

前記発泡性液状シリコーン成分の発泡倍率が、1.1〜20 倍であることを特徴とする請求項1ないし請求項4のいずれか一項記載の多孔性固形潤滑剤封入自在継手。

【請求項6】

前記潤滑成分は、前記多孔性固形潤滑剤全体に対して、10〜60 重量%含まれることを特徴とする請求項1ないし請求項5のいずれか一項記載の多孔性固形潤滑剤封入自在継手。

【請求項7】

前記多孔性固形潤滑剤封入自在継手は、等速自在継手であることを特徴とする請求項1ないし請求項6のいずれか一項記載の多孔性固形潤滑剤封入自在継手。

【請求項1】

外方部材および内方部材に設けられたトラック溝とトルク伝達部材との係り合いによって回転トルクが伝達され、前記トルク伝達部材が前記トラック溝に沿って転動することによって軸方向移動がなされ、継手内部に多孔性固形潤滑剤が封入されてなる多孔性固形潤滑剤封入自在継手であって、

前記多孔性固形潤滑剤は、潤滑成分と共に発泡性液状シリコーン成分を発泡・硬化させて、潤滑成分を樹脂骨格内に吸蔵させてなることを特徴とする多孔性固形潤滑剤封入自在継手。

【請求項2】

前記潤滑成分が炭化水素油であることを特徴とする請求項1記載の多孔性固形潤滑剤封入自在継手。

【請求項3】

前記発泡性液状シリコーン成分が水素ガスを発生して発泡・硬化する2液型液状シリコーンゴムであり、潤滑成分を発泡・硬化前に片方または両方の反応前原料に溶解または懸濁させた状態で混合することで、発泡・硬化させたことことを特徴とする請求項1または請求項2記載の多孔性固形潤滑剤封入自在継手。

【請求項4】

前記2液型液状シリコーンゴムのうち、ポリ水素化シロキサンを含むA液と、分子内にアルケニル基を有するポリアルキルアルケニルシロキサンまたは水酸基を含むポリオルガノポリヒドロキシシロキサンのうち少なくとも1種類を含むB液とを反応させ、発泡・硬化させたことを特徴とする請求項1、請求項2または請求項3記載の多孔性固形潤滑剤封入自在継手。

【請求項5】

前記発泡性液状シリコーン成分の発泡倍率が、1.1〜20 倍であることを特徴とする請求項1ないし請求項4のいずれか一項記載の多孔性固形潤滑剤封入自在継手。

【請求項6】

前記潤滑成分は、前記多孔性固形潤滑剤全体に対して、10〜60 重量%含まれることを特徴とする請求項1ないし請求項5のいずれか一項記載の多孔性固形潤滑剤封入自在継手。

【請求項7】

前記多孔性固形潤滑剤封入自在継手は、等速自在継手であることを特徴とする請求項1ないし請求項6のいずれか一項記載の多孔性固形潤滑剤封入自在継手。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−298115(P2008−298115A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−142682(P2007−142682)

【出願日】平成19年5月29日(2007.5.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月29日(2007.5.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]