多孔性延伸樹脂フィルムおよびその製造方法

【課題】 延伸方向への機械物性の異方性が小さく、十分な機械的強度を有するのみならず、表面のしわや凹凸が少なく表面平滑性に優れており、且つ断熱性や軽量化が充分であり、印刷性等の仕上がり性にも優れたフィルムを提供する。

【解決手段】 多孔性延伸樹脂フィルムであって、該フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、該樹脂フィルム表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする多孔性延伸樹脂フィルム。

【解決手段】 多孔性延伸樹脂フィルムであって、該フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、該樹脂フィルム表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする多孔性延伸樹脂フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多孔性延伸樹脂フィルムおよびその製造方法に関する。詳しくは、延伸方向への細孔の配向が極めて小さく、優れた機械的特性を有し、且つ、軽量で、断熱性、表面平滑性及び光沢性に優れ、さらに印刷性などの仕上がり性にも優れた、多孔性延伸樹脂フィルムおよびその製造方法に関する。

【背景技術】

【0002】

多孔性樹脂成形品は、発泡成形品に代表されるように製品の軽量化、断熱性の向上、防音性付与などを目的として、原料樹脂の種類によらず各種用途において広く実用化されている。一方、延伸樹脂フィルムは二軸延伸ポリプロピレン(PP)フィルムやポリ塩化ビニル(ポリビニルクロライド;PVC)ストレッチフィルム等は食品用の包装材料として、またポリエチレンテレフタレート(PET)フィルム等は各種工業用材料やラベル等に用いられており、各種用途に応じて幅広く実用化されている。

【0003】

そしてこれら多孔性と延伸の双方の特性を兼ね備えた多孔性延伸樹脂フィルムも実用化が進んでおり、その用途として不透明包装材、通気性フィルム、電池セパレータ、断熱包装材等が検討されている。

この様な多孔性延伸樹脂フィルムの製造方法としては、熱可塑性樹脂内に無機充填剤を多量に混合して二軸延伸してボイドを生成する方法、ポリエステルに非相溶のポリオレフィンを配合して延伸する方法、またポリプロピレン系樹脂中にβ晶核剤を用いてβ晶を生成させ、β晶の融点以下で延伸する方法などが知られている(例えば特許文献1〜3参照)。

【0004】

また熱可塑性樹脂を融解させて分解型の化学発泡剤や窒素、または二酸化炭素などの不活性ガスを溶かし込んで発泡させ、発泡シートを作る方法も知られている(例えば特許文献4参照)。更に、延伸による破断を防ぐために、発泡層と無発泡層で構成される多層積層シートを共押出成形で成形し、無発泡層で溶融張力を維持する方法も知られている(例えば特許文献5参照)。

【特許文献1】特公平3−14056号公報

【特許文献2】特公平7−17779号公報

【特許文献3】特許第3443934号公報

【特許文献4】特許第2625576号公報

【特許文献5】特開2001−113653号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし特許文献1〜3に記載の方法では、樹脂フィルムの延伸時に該樹脂フィルム中のフィラー等の核剤により細孔を形成させるので、多孔性延伸樹脂フィルムとした際の細孔の形状は、延伸方向に長い形状、つまり延伸方向への配向が著しい細孔となる為に、延伸方向の引き裂き強度が低下するという問題があった。また断熱性向上や軽量化のための空隙率向上には延伸倍率を上げなければならないが、延伸倍率の増加に伴い延伸工程中でのフィルム破断が生じやすくなるという問題もあった。

【0006】

そしてこの様な製造方法により得られた多孔性延伸樹脂フィルムは、そのフィルム表面にも空隙が生成するためにフィルム表面の円滑性が低下し、フィルム表面への加工・印刷等処理が良好に行えないという問題もあった。

更に、フィラーとして用いる無機充填剤は一般的に熱可塑性樹脂より比重が大きいので、これを含有する多孔性延伸樹脂フィルムは、製品の軽量化を実現し難いという問題があり、異種の核剤を混合した複合組成物であるが故にリサイクルにも不向きであった。

【0007】

また特許文献4に記載の方法ではフィルム中の平均気泡径が数十μm以上となってしまうので、厚みが数百μm以下のフィルム内に気泡を成形しようとすると破泡し、発泡体を形成することが困難となり、また延伸工程で破断し易くなるという問題があった。これに対して延伸による破断を防ぐ方法として特許文献5の方法が知られているが、延伸倍率を上げると、発泡層の気泡が破泡して巨大な気泡が形成されることにより、シート表面の平滑性や機械的強度が損なわれるという問題があった。

【0008】

本発明は、上述の従来の問題点を解決し、気泡の延伸方向への配向が小さく機械的強度に優れ、発泡体として十分は軽量化と断熱性を持ち、更には優れた仕上がり性を持った多孔性延伸樹脂フィルムとその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らが上記課題を解決するために鋭意検討した結果、多孔性延伸樹脂フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)との比(A/B)が2以下であり、且つ表面の算術平均荒さ(Ra)が5μm以下である際に、延伸方向の引き裂き強度が大きく、軽量で断熱性に優れた多孔性延伸樹脂フィルムとなることを見出した。

【0010】

またこの様な多孔性延伸樹脂フィルムは、不活性ガスを含浸させた無孔樹脂フィルムを、好ましくは該ガス含浸樹脂フィルムの軟化点未満の温度において延伸することによって製造できることを見出し、本発明を完成させた。この製造方法によれば、延伸時の外部応力によりフィルム内に気泡核を発生させ、多孔構造を形成するものと考えられるので、延伸倍率によらず細孔の延伸方向への配向を小さくすることが出来、先述のA/Bを特定数値以下とすることが可能となった。

【0011】

すなわち本発明の要旨は、多孔性延伸樹脂フィルムであって、該フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする多孔性延伸樹脂フィルムに関する。

また本発明の今ひとつの要旨は、不活性ガスを含浸させた無孔樹脂フィルムを、該ガス含浸樹脂フィルムの軟化点未満の温度にて延伸することを特徴とする多孔性延伸樹脂フィルムの製造方法に関する。

【発明の効果】

【0012】

本発明の多孔性延伸樹脂フィルムは、延伸方向への機械物性の異方性が小さく、十分な機械的強度を有するのみならず、表面のしわや凹凸が少なく表面平滑性に優れており、且つ十分な断熱性や軽量化が得られことから、印刷性等の仕上がり性にも優れたフィルムを提供できる。

また本発明の製造方法によれば、フィルムの破断なしに十分な延伸倍率まで延伸することができ、また延伸速度を変化させることで細孔数密度や細孔径の制御が可能となる。

【発明を実施するための最良の形態】

【0013】

(1)多孔性延伸樹脂フィルムについて

本発明の多孔性延伸樹脂フィルムは、フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする。この平均細孔径の比(A/B)は2以下で有れば任意の正の数値を取りうるが、一般的には製造設備の規模や、延伸速度、延伸温度等の延伸条件の制御の容易さ等の理由から1.1以上である。この比(A/B)が大きすぎると、機械的異方性が過度に大きくなり、例えば引き裂き強度において、延伸方向の引き裂き強度が、それと垂直な方向における引き裂き強度に比べて著しく低下する場合がある。よってA/Bは、中でも1.8以下、特に1.7以下であることが好ましい。

【0014】

本発明の多孔性延伸樹脂フィルムの厚みは特に制限されず、任意の値を取りうる。フィルムの厚みは、その用途に応じて適宜選択し決定すればよいが、一般的には5μm以上900μm以下である。例えば各種包装用フィルムや、いわゆるシュリンクフィルム等の用途としては10μm以上、中でも20μm以上であることが好ましく、500μm以下、中でも250μm以下、特に200μm以下であることが好ましい。

【0015】

本発明の多孔性延伸樹脂フィルムの細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)は、その用途やフィルム厚みに応じて適宜選択し決定すればよい。例えばフィルム厚みが10〜250μmの際には、通常、これらA、Bの平均細孔径は、0.1μm以上、100μm以下である。これら細孔径は大きすぎても、例えば光透過性や表面荒さ等のフィルム特性の均質性が低下する場合があるので、通常は90μm以下、中でも85μm以下、特に80μm以下であることが好ましい。

【0016】

本発明の多孔性延伸樹脂フィルム中の細孔数密度は、その用途に応じて適宜選択し決定すればよいが、一般的には1.0×103個/cm3以上1.0×1014個/cm3以下である。細孔数密度が少なすぎると、断熱性の低下や軽量化が困難となる場合があるので、中でも1.0×104個/cm3以上、特に1.0×106個/cm3以上であることが好ましい。

【0017】

本発明の多孔性延伸樹脂フィルムにおいては、その表面荒さが極めて平滑であることをも特徴とする。具体的には本発明の多孔性延伸樹脂フィルムの表面荒さは、算術平均荒さ(Ra)が5μm以下であることを特徴とする。

本発明の多孔性延伸樹脂フィルムの表面荒さ(Ra)は、5μm以下で有れば任意の正の数値を取りうる。一般的には、表面荒さを過度に小さくするには、工業的製造設備が大掛かりとなり、また延伸速度、延伸温度等の延伸条件の制御が困難となる場合があるので、本発明においては通常、0.1μm以上である。また表面荒さ(Ra)が過度に大きすぎると、表面への印刷性低下や表面光沢の低下等の仕上がり性が低下するので、本発明の多孔性延伸樹脂フィルムの表面荒さは、中でも3.5μm以下、特に1μm以下であることが好ましい。

【0018】

本発明の多孔性延伸樹脂フィルムの原料となる樹脂は、熱可塑性樹脂であれば任意のものを使用することが出来る。熱可塑性樹脂の種類は、多孔性延伸樹脂フィルムの用途に応じて適宜選択し決定すればよい。熱可塑性樹脂としては、例えばポリスチレン、ゴム強化ポリスチレン、ABS樹脂、AS樹脂等のスチレン系樹脂;ポリメチルメタクリレート等のアクリル系樹脂;ポリエチレン、ポリプロピレン、ポリメチルペンテンなどのオレフィン系樹脂;ポリ塩化ビニル系樹脂;ポリ塩化ビニリデン系樹脂;ポリビニルアルコー系樹脂;芳香族ポリエステル、脂肪族ポリエステル、脂環式ポリエステル等のポリエステル系樹脂;ポリアミド系樹脂;ポリカーボネート系樹脂;ノルボルネン系樹脂;フッ素系樹脂の他に、ポリエーテルスルフォン、ポリスルフォン、ポリイミド、ポリエーテルイミド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアリレート、トリアセチルセルロース、ポリウレタン、ポリブテン、ポリアセタール、ポリフェニレンオキシド、ポリフェニレンスルフィド、天然ゴム、合成ゴム、熱可塑性エラストマー等が挙げられる。これらは単独でも、また混合物や共重合体として用いてもよい。

【0019】

これら熱可塑性樹脂の中でも、特に芳香族ポリエステル、脂肪族ポリエステル、脂環式ポリエステルなどのポリエステル系樹脂は、本発明の効果が顕著となるので好ましく、特にシュリンクフィルム用途として用いることが好ましい。またこれらポリエステル系樹脂を用いて本発明の多孔性延伸樹脂フィルムを製造する際には、これらの樹脂に不活性ガスを含浸させた後の樹脂の軟化点が常温よりやや高い程度であるために、不活性ガス含浸工程以外の工程を常温で行うことが出来、製造設備を簡略化し製造コストを下げられるので好ましい。

【0020】

また本発明の多孔性延伸樹脂フィルムとなる、上述した様な熱可塑性樹脂には、本発明の効果を損なわない範囲で、各種の樹脂添加剤を配合することができる。この様な樹脂添加剤としては、例えば顔料・染料などの着色剤、熱安定剤、光安定剤、離型剤、防腐剤、紫外線吸収剤、可塑剤、滑剤、難燃剤、導電性付与剤、帯電防止剤、結晶核剤、発泡核剤等が挙げられる。これら樹脂添加剤は単独で、または二種類以上を併せて用いてもよい。

【0021】

ここで、本発明において延伸樹脂フィルムとは、分子鎖が延伸方向に配向している樹脂フィルムを示す。具体的には例えば、ベンゼン環を有する芳香族ポリエステル類を原料とする延伸樹脂フィルムにおいては、その延伸度合いを全反射赤外吸収スペクトルの1015cm―1に現れるピークの二色指数で評価することができる。

ここで二色指数とは、例えば以下の方法により求めることができる。フーリエ変換赤外分光法における全反射吸収測定法(FT−IR ATR法)を用い、KRS―5プリズム、入射角45°、分解能4cm―1とし、フィルム延伸方向と、これに垂直な方向に偏光を入射し、測定された赤外スペクトルについて、ベンゼン環のCH面内変角振動に由来する1015cm−1に現れる吸光ピーク強度を、フィルムの延伸方向と、これに垂直な方向の各々について求め、この二つの吸光度(A(延伸方向)、A(垂直方向))の比(A(垂直方向)/A(延伸方向)を二色指数とする。この二色指数が小さいほど、延伸樹脂フィルムにおける延伸が強いことを示し、2倍延伸で約0.65の値を示す。

【0022】

本発明の多孔性延伸樹脂フィルムは、一軸延伸フィルムであっても、また二軸延伸フィルム等であってもよい。そして本発明において、フィルムの延伸方向とその垂直方向とは、一軸延伸フィルムの場合には、フィルム平面に対して、延伸方向とその垂直方向とをそれぞれ示す。また二軸延伸フィルムの場合には、延伸方向はフィルム平面の長手方向または幅方向のいずれでもよく、垂直方向とはフィルム厚み方向を示す。

【0023】

(2)多孔性延伸樹脂フィルムの製造方法について

本発明の多孔性延伸樹脂フィルムの製造方法は、不活性ガスを含浸させた無孔樹脂フィルムを、該ガス含浸樹脂フィルムの軟化点未満の温度にて延伸することを特徴とする。

本発明の多孔性延伸樹脂フィルムの製造方法に用いる無孔樹脂フィルムは、従来公知の任意の方法によって得られるものを使用できる。また無孔樹脂フィルムの厚さは任意であり特に制限は無いが、薄過ぎると延伸発泡工程に至るまでに、無孔樹脂フィルムへのガス含浸工程で含浸させたガスが抜けてしまい、延伸工程において樹脂中に気泡が生成しない場合がある。逆に厚過ぎても、無孔樹脂フィルム内部までガスを含浸させるのに多大な時間が必要となるなど、工業的製造の際に不利となる場合がある。よって無孔樹脂フィルムの厚さは10μm以上、中でも50μm以上、特に100μm以上であることが好ましく、1000μm以下、中でも500μm以下であることが好ましい。

【0024】

この無孔樹脂フィルムの幅や厚さ等は、後の延伸工程を行える形状であれば任意の形状のものを使用できる。一般的には、無孔樹脂フィルムの幅と厚さの比が5以上であることが好ましい。

本発明の多孔性延伸樹脂フィルムの製造方法においては、まず、上述した様な無孔樹脂フィルムに不活性ガスを含浸させる(以下、この工程を不活性ガス含浸工程ということがある。)。含浸の方法は任意だが、通常、大気圧を超える加圧条件下にて、無孔樹脂フィルムの表面と不活性ガスを接触させ、不活性ガスをフィルム内部に含浸させる方法を用いる。具体的には例えば、耐圧容器内に無孔樹脂フィルムを置き、この耐圧容器に不活性ガスを注入、加圧し、接触させる方法が挙げられる。

【0025】

本発明の多孔性延伸樹脂フィルムの製造方法に用いる不活性ガスとしては、無機系ガスおよび有機系ガスのいずれでもよく、常温、常圧で気体状態を呈し、フィルムの内部に含浸するものであれば特に制限はない。無機ガス系の具体例としては、二酸化炭素、窒素、アルゴン、ネオン、ヘリウム、酸素等が挙げられる。また有機系ガスの具体例としては、フロンガス、プロパン等の低分子量の炭化水素ガスなどが挙げられる。これら不活性ガスは、単独で、または二種以上を任意の割合で混合して用いてもよい。これら不活性ガスの中では、多孔性延伸樹脂フィルム品質への影響が少なく、また入手が容易であり、安全性の高い無機系ガスが好ましく、中でも無孔樹脂フィルム表面に対する含浸性の観点から、二酸化炭素や窒素が好ましい。

【0026】

不活性ガス含浸工程の温度は任意であり、用いる無孔樹脂フィルムの樹脂種や不活性ガス種に応じて、適宜選択し決定すればよい。例えば、不活性ガスが含浸した無孔樹脂フィルムの軟化点以上の温度にて行う場合には、例えば射出成形方法において金型キャビティ内に二酸化炭素等の不活性ガスを充満し、次いで溶融した樹脂を充填することで、表面に不活性ガスが含浸した無孔樹脂フィルムを得ることができる。

【0027】

本発明の多孔性延伸樹脂フィルムの製造方法における不活性ガス含浸工程としては、予め成型された、無孔樹脂フィルムを不活性ガスと接触させることが、工業的生産上好ましい。この際の不活性ガス含浸工程の温度は、通常、低すぎると不活性ガスが内部への含浸が困難となる場合があり、逆にその温度が無孔樹脂フィルムの発泡開始温度より高過ぎると、上述した様な射出成型方法と異なり、フィルム形状が著しく崩れる場合がある。よって、不活性ガス含浸工程の温度は、常温以上で、且つ不活性ガス含浸後の無孔樹脂フィルムの軟化点未満とすることが好ましい。これによって、無孔樹脂フィルムに含浸した不活性ガスの可塑化効果によるフィルム形状変化の抑制効果が顕著となり、この方法によって得られたガス含浸無孔樹脂フィルムを延伸することで、優れた特性を有する多孔性延伸樹脂フィルムを製造することが可能となる。

【0028】

不活性ガス含浸工程における不活性ガスの圧力は適宜選択し決定すればよい。この圧力が高いほど、無孔樹脂フィルム内部へのガス含浸量を高めることができる。但し、ガス圧力が高過ぎると、不活性ガス含浸後の無孔樹脂フィルムの軟化点が著しく低下し、延伸が困難となる場合がある。よって、不活性ガス含浸工程におけるガス圧力は、延伸時の温度を考慮して選択すればよく、通常は常圧以上、40MPa以下である。

【0029】

不活性ガス含浸工程の時間(つまり無孔樹脂フィルムと不活性ガスとの接触時間)は、無孔樹脂フィルムの厚さや、その原料樹脂種類、そして不活性ガスの種類、温度の他に、最終的に得ようとする多孔性延伸樹脂フィルムの発泡形態(発泡倍率、細孔数密度、細孔径)等に応じて適宜選択し決定すればよい。通常、数分間から数時間である。

尚、本発明における不活性ガス含浸後の無孔樹脂フィルムの軟化点は、B.Krause,et al.,Macromolecules,34,874(2001)に記載のガス含浸樹脂のガラス転移温度の測定方法に準ずる。つまり、無孔樹脂フィルムを加熱オイルバス中にて30秒保持後、目視により透明なフィルム内に白濁部分が確認できる、最も低い温度を示す。この軟化点は、無孔樹脂フィルムの樹脂種、不活性ガス種、またガス含浸時のガス圧力等によって変化するので、予備実験等によって不活性ガス含浸後の無孔樹脂フィルムの軟化点を確認することが好ましい。

【0030】

尚、樹脂に不活性ガスを含浸させると、含浸前に比べて、ガラス転移温度(Tg)や融点(Tm)が低下することは一般的に知られている。(例えば、Z.Zhang and Y.P.Handa,J.of Polym.Sci.,Part B:Polym.Phys.,36,977(1998)等)。よってこれら公知の情報から、予め軟化点を求めておいてもよい。

【0031】

不活性ガスは、大気圧を超えた加圧状態の気体状態であればよいが、中でも亜臨界状態や超臨界状態で接触させることが好ましい。超臨界状態とは、臨界温度、臨界圧力以上の状態を意味する。たとえば二酸化炭素の場合、超臨界状態とは、温度は30℃以上で圧力は7.3MPa以上の状態である。超臨界状態の不活性ガスは、液体状態のものよりも粘性が低く,かつ、樹脂への拡散性が高いという特性を有し、また通常の気体状態よりも密度が大きいことから大量にかつ速やかに不活性ガスを無孔樹脂フィルム内部に含浸させることができるので、好ましい。フィルム内部に含浸させる不活性ガスの量は、多孔性延伸フィルムの発泡形態(発泡倍率、気泡の密度、気泡の大きさなど)に影響するので、多孔性延伸フィルムを商業的に製造する際には、あらかじめ実験によって最適条件を確認し、製造条件を設定するのが好ましい。

【0032】

本発明の多孔性延伸樹脂フィルムの製造方法においては、無孔樹脂フィルムにガスを含浸させた後、このガス含浸無孔樹脂フィルムを常圧に戻した後に、延伸し、多孔性延伸樹脂フィルムとする。この、常圧に戻す工程での温度は、該不活性ガス含浸無孔樹脂フィルムの軟化点未満の温度範囲で行うことが好ましく、中でも冷却設備が不要である常温から該不活性ガス含浸樹脂フィルムの軟化点未満の温度範囲で行うことが好ましい。また高圧から常圧にまで減圧する工程での減圧速度は任意だが、早すぎるとガス含浸無孔樹脂フィルム内部の不活性ガスが急激に膨張し、気泡核が生成する場合があり、逆に遅すぎても化学工業的な製造には適さなくなる。よってこの減圧速度は0.1MPa/分以上、中でも1MPa/分以上であることが好ましく、10MPa/分以下、中でも5MPa/分以下、特に3MPa/分以下であることが好ましい。

【0033】

本発明の多孔性延伸樹脂フィルムの製造方法においては、先述のようにして得られた、不活性ガス含浸無孔樹脂フィルムを延伸することによって、延伸による外部応力によりフィルム内に気泡を生成させることで、多孔性延伸樹脂フィルムを得る。この延伸工程での温度は、該不活性ガス含浸無孔樹脂フィルムの軟化点未満の温度範囲で行う。この温度が低いと、多孔性延伸樹脂フィルムの不用意な変形等を抑制できるので好ましいが、温度が低すぎると、冷却設備等の製造設備が大掛かりになり、経済的ではない。よってこの延伸工程の温度は、常温以上、該不活性ガス含浸無孔樹脂フィルムの軟化点未満の範囲で行うことが好ましい。

【0034】

特に本発明の多孔性延伸樹脂フィルムの製造方法においては、以下の(1)〜(3)の工程を含むことが好ましい。

(1)無孔樹脂フィルムを、大気圧を超える加圧条件下にて不活性ガスと接触させて樹脂フィルムに不活性ガスを含浸させる工程。

(2)不活性ガス含浸後、該不活性ガス含浸無孔樹脂フィルムをその軟化点未満の温度条件下にて大気圧に戻す工程。

(3)上述の工程(2)で得られた、不活性ガス含浸無孔樹脂フィルムをその軟化点未満の温度条件下にて延伸する工程。

【0035】

本発明の多孔性延伸樹脂フィルムの製造方法において、不活性ガス含浸無孔樹脂フィルムの延伸方法は任意であり、従来公知の任意の延伸方法を使用することが出来る。具体的には例えば、ロールによる延伸方法、テンターによる延伸方法、引っ張り機による延伸方法、伸長粘度計による延伸方法などが挙げられる。また延伸速度も、得られる多孔性延伸樹脂フィルムの用途に応じて適宜選択し決定すればよいが、本発明の多孔性延伸樹脂フィルムにおいては、微細な気泡構造を得る方が好ましく、この様な多孔性延伸樹脂フィルムを得る為には、延伸速度は速い方が好ましい。但し速すぎると、フィルムの振動による延伸ムラやフィルムの破断が生じる場合がある。よって延伸速度としては通常10mm/分以上、中でも50mm/分以上、特に100mm/分以上が好ましく、100000mm/分以下であることが好ましい。

【0036】

延伸方法は一軸延伸でも二軸延伸でも良いが、二軸延伸の場合は二軸を同時に延伸することで、多孔性延伸樹脂フィルム中にある細孔の配向が抑制されるので好ましい。二軸延伸時のそれぞれの方向への延伸速度は任意だが、通常10mm/分以上、中でも50mm/分以上、特に100mm/分以上が好ましく、100000mm/分以下であることが好ましい。また二軸の間の速度比は2倍以下であることが好ましい。

【0037】

延伸により気泡核が生成することで気泡の配向は小さくなり、高い延伸倍率まで、樹脂フィルムが破断することなく延伸することができるだけでなく、延伸速度を変化させることで気泡数密度や発泡倍率を制御することができる。また延伸速度が速いほど気泡生成速度が大きくなるため、微細な気泡が数多く形成することができる。

【実施例】

【0038】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

なお、以下の実施例および比較例において、不活性ガス含浸樹脂フィルムの軟化点の測定、ガス含浸フィルムの延伸方法、平均気泡直径と気泡数密度の測定、収縮率の測定、表面の算術平均荒さRaの測定、印刷性、また引き裂き強度の異方性、は下記の方法で行った。

【0039】

[不活性ガス含浸樹脂フィルムの軟化点の測定]

ガスを含浸させたフィルムを常温で圧力容器より取り出し、目視によりフィルム内部に気泡がないことを確認した。次いで、一定温度に加熱したオイルバスに、該フィルムを浸し、一定温度で30秒保持した。ついで該サンプルを取り出し、氷で冷却した冷水に60秒浸した。常温より徐々にオイルバス温度を昇温させ、目視により透明なフィルム内部に白濁部が観察できた最も低い温度を不活性ガス含浸樹脂フィルムの軟化点とした。この方法はB.Krause,et al.,Macromolecules,34,874(2001)に記載の、ガス含浸樹脂のガラス転移温度の測定方法に準ずる。

【0040】

[延伸方法]

島津製作所製Autograph AGS−5kNGを用いて縦方向に一軸延伸した。初期チャック間距離は40mmとし、延伸によりチャック間が160mmになるまで延伸した。その時の引っ張り速度は5mm/分から1000mm/分であった。

【0041】

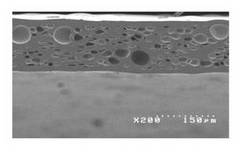

[平均気泡直径と気泡数密度の測定]

平均気泡直径と気泡数密度は、走査型電子顕微鏡(SEM)で発泡サンプル断面を延伸方向と平行に切り出し、その断面を200倍の倍率で写真撮影した後、画像解析ソフトWin Roof(三谷商事製)で統計処理して求めた。平均気泡径は、各気泡径を上記ソフトで計測することより、気泡数密度Nは同様の方法で気泡数を計測し、次式により求めた。

N=(n/A)3/2/(1−4/3π(D/2)3・(n/A)3/2)

式中、Nは数密度[個/cm3]、Aは統計処理領域の面積、nはA中の気泡数、Dは平均直径である。

【0042】

[収縮率の測定]

延伸したサンプルを、延伸方向に70mm、延伸と直角方向に10mmに切り出し、80℃の温水に10秒間浸し、すぐに取り出して30秒間23℃の冷水に浸漬冷却した。その際の延伸方向のフィルム長さ(A)を測定し、下式により収縮率を算出した。

収縮率(%)=100×(70−A)/70

【0043】

[表面の算術平均荒さRaの測定]

JIS―B0601―1994に準じ、超深度形状測定顕微鏡VK−8500(KEYENCE社製)を用い対物レンズ倍率10倍、光学ズーム1倍で、表面の3次元形状の測定を行い、観察測定範囲1390μm×1053μmの平均表面粗さを求めた。

【0044】

[印刷性]

フィルム上にグラビア印刷を行い、印刷ムラを目視にて観察した。ムラが無く良好なら○、不良なら×とした。

[引き裂き強度の異方性]

JISK7128に記載の、エレメンドルフ引裂法の2号試験片を切り出し、スリットが加工方向に対して横方向での試験結果(T)とスリットが縦方向での試験結果(M)の比をとり、次式で異方性をT/Mにて表した。

【0045】

[実施例1]

PETG(イーストマン・ケミカル社製EASTAR PETG Copolyester6763、Tg約80℃)を用い、プラスチック工学研究所社製「BT−30」二軸スクリューのフィルム成形機により、温度270℃、真空ベントを引きつつ時間吐出量16kgにて幅300mmのTダイ口金から、40℃に冷却されたロール上に押出し、密着させて急冷することにより、幅250mm、厚さ0.2mmのフィルムを得た。このフィルムの内部には気泡は認められなかった。次いで、このフィルムを縦60mm横45mmの大きさに切り出し、PETGフィルムのサンプルを作製した。このサンプルを容量500mlの耐圧容器に収容し、雰囲気温度を15℃とし、12MPaに加圧した二酸化炭素を注入し、この温度と圧力下で30分保持した。その後、上記雰囲気温度下で加圧二酸化炭素を5分かけて常圧に戻し、PETGフィルム内部に二酸化炭素を含浸させたサンプルを得た。尚、この時点でもこのサンプルの内部には気泡は認められなかった。また、この不活性ガス含浸無孔樹脂フィルムの軟化点は30℃であった。

【0046】

このPETGフィルムを、室温23℃において、加熱することなく、延伸速度1000mm/分で延伸し、厚さ140μmの多孔性延伸樹脂フィルムを得た。その際、延伸が進むにつれてフィルムが白濁し、発泡が進行することが確認された。このサンプルの断面を画像処理した結果、平均気泡径は、延伸方向が15.7μm、厚み方向が9.5μmであり、気泡数密度は1.68×108個/cm3であった。この断面を図1に示す。該多孔性延伸フィルムを水中に沈めると浮かび上がってきたことから、比重は1以下であり十分な発泡倍率であることを確認した。またこのサンプルの収縮率を測定すると25%であった。また表面の算術平均荒さRaは0.83μm、印刷性は良好であり、異方性を測定したところT/M=1.2であった。

【0047】

[実施例2]

延伸速度を50mm/分とした以外は、実施例1と同様にして、厚さ120μmの多孔性延伸樹脂フィルムを得た。延伸工程においては、延伸が進むにつれてフィルムが白濁し、発泡が進行することが確認された。このサンプルの断面を、実施例1と同様に画像処理した結果、平均気泡径は、延伸方向が61.5μm、厚み方向が36.5μm、また気泡数密度が3.38×106個/cm3であった。この断面を図2に示す。該多孔性延伸フィルムを水中に沈めると浮かび上がってきたことから、比重は1以下で十分な発泡倍率であることを確認した。またこのサンプルの収縮率を測定すると53%であった。また表面の算術平均荒さRaは3.06μm、印刷性は良好であり、異方性はT/M=1.3であった。

【0048】

[比較例1]

延伸速度を5mm/分とした以外は、実施例1と同様にして、厚さ130μmの多孔性延伸樹脂フィルムを得た。延伸工程においては、延伸が進むにつれてフィルムが白濁し、発泡が進行することが確認された。このサンプルの断面を、実施例1と同様に画像処理した結果、平均気泡径は、延伸方向が256.6μm、厚み方向が48.4μm、また気泡数密度が5.25×105個/cm3であった。この断面を図3に示す。該多孔性延伸フィルムを水面に浮かべると沈んだことから、比重は1以上であり発泡倍率は不十分であることを確認した。また表面の算術平均荒さRaは6.77μm、印刷性は不良であり、異方性はT/M=1.8であった。

【0049】

[比較例2]

実施例1で得られたガス含浸未発泡PETGフィルムを、60℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度50mm/分とした以外は実施例と同様に延伸したが、50mmまで延伸した時点で破断した。

【0050】

[比較例3]

実施例1で得られたガス含浸未発泡PETGフィルムを、80℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度50mm/分とした以外は実施例と同様に延伸したが、80mmまで延伸した時点で破断した。

【0051】

[比較例4]

実施例1で得られたガス含浸未発泡PETGフィルムを、90℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度50mm/分とした以外は実施例と同様に延伸したが、90mmまで延伸した時点で破断した。

【0052】

[比較例5]

実施例1で得られたガス含浸未発泡PETGフィルムを、90℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度5mm/分とした以外は実施例と同様に延伸し、多孔性延伸樹脂フィルムを得た。

この多孔性延伸樹脂フィルムの断面を画像処理した結果、平均気泡径は、延伸方向が285.2μm、厚み方向が38.8μm、また気泡数密度が4.25×105個/cm3であった。該多孔性延伸フィルムを水面に浮かべると沈んだことから、比重は1以上であり発泡倍率は不十分であることを確認した。また表面の算術平均荒さRaは8.25μm、印刷性は不良であり、異方性はT/M=2.5であった。

【0053】

【表1】

【産業上の利用可能性】

【0054】

本発明の多孔性延伸樹脂フィルムは、延伸方向への機械物性の異方性が小さく、十分な機械的強度を有するのみならず、表面のしわや凹凸が少なく表面平滑性に優れており、且つ十分な断熱性や軽量化が得られことから、印刷性等の仕上がり性にも優れたフィルムを提供出来、その産業上の利用価値は極めて大きい。

更に本発明の製造方法によれば、フィルムの破断なしに十分な延伸倍率まで延伸することができ、また延伸速度を変化させることで細孔数密度や細孔径の制御が可能となる。つまり延伸速度によって断熱性や軽量化、更には表面状態を制御でき、例えばシュリンクフィルム等に用いる際には、シュリンク性もこの延伸速度で制御することができる。

【0055】

また本発明の製造方法によれば、従来の多孔性樹脂フィルムに用いられるようなフィラー等が不要であり、更に積層などを行わなくとも多孔性延伸樹脂フィルムが得られるので、原料樹脂が単一組成で構成出来、リサイクル性に優れた多孔性延伸樹脂フィルムを提供することが可能であり、また製造方法に用いるガスも、窒素や二酸化炭素等、周辺環境への負荷が低い、いわゆる環境に優しいガスを用いることからその産業上の利用価値は極めて大きい。

【図面の簡単な説明】

【0056】

【図1】本発明の多孔性延伸樹脂フィルムの断面である。

【図2】本発明の多孔性延伸樹脂フィルムの断面である。

【図3】比較例の多孔性延伸樹脂フィルムの断面である。

【技術分野】

【0001】

本発明は多孔性延伸樹脂フィルムおよびその製造方法に関する。詳しくは、延伸方向への細孔の配向が極めて小さく、優れた機械的特性を有し、且つ、軽量で、断熱性、表面平滑性及び光沢性に優れ、さらに印刷性などの仕上がり性にも優れた、多孔性延伸樹脂フィルムおよびその製造方法に関する。

【背景技術】

【0002】

多孔性樹脂成形品は、発泡成形品に代表されるように製品の軽量化、断熱性の向上、防音性付与などを目的として、原料樹脂の種類によらず各種用途において広く実用化されている。一方、延伸樹脂フィルムは二軸延伸ポリプロピレン(PP)フィルムやポリ塩化ビニル(ポリビニルクロライド;PVC)ストレッチフィルム等は食品用の包装材料として、またポリエチレンテレフタレート(PET)フィルム等は各種工業用材料やラベル等に用いられており、各種用途に応じて幅広く実用化されている。

【0003】

そしてこれら多孔性と延伸の双方の特性を兼ね備えた多孔性延伸樹脂フィルムも実用化が進んでおり、その用途として不透明包装材、通気性フィルム、電池セパレータ、断熱包装材等が検討されている。

この様な多孔性延伸樹脂フィルムの製造方法としては、熱可塑性樹脂内に無機充填剤を多量に混合して二軸延伸してボイドを生成する方法、ポリエステルに非相溶のポリオレフィンを配合して延伸する方法、またポリプロピレン系樹脂中にβ晶核剤を用いてβ晶を生成させ、β晶の融点以下で延伸する方法などが知られている(例えば特許文献1〜3参照)。

【0004】

また熱可塑性樹脂を融解させて分解型の化学発泡剤や窒素、または二酸化炭素などの不活性ガスを溶かし込んで発泡させ、発泡シートを作る方法も知られている(例えば特許文献4参照)。更に、延伸による破断を防ぐために、発泡層と無発泡層で構成される多層積層シートを共押出成形で成形し、無発泡層で溶融張力を維持する方法も知られている(例えば特許文献5参照)。

【特許文献1】特公平3−14056号公報

【特許文献2】特公平7−17779号公報

【特許文献3】特許第3443934号公報

【特許文献4】特許第2625576号公報

【特許文献5】特開2001−113653号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし特許文献1〜3に記載の方法では、樹脂フィルムの延伸時に該樹脂フィルム中のフィラー等の核剤により細孔を形成させるので、多孔性延伸樹脂フィルムとした際の細孔の形状は、延伸方向に長い形状、つまり延伸方向への配向が著しい細孔となる為に、延伸方向の引き裂き強度が低下するという問題があった。また断熱性向上や軽量化のための空隙率向上には延伸倍率を上げなければならないが、延伸倍率の増加に伴い延伸工程中でのフィルム破断が生じやすくなるという問題もあった。

【0006】

そしてこの様な製造方法により得られた多孔性延伸樹脂フィルムは、そのフィルム表面にも空隙が生成するためにフィルム表面の円滑性が低下し、フィルム表面への加工・印刷等処理が良好に行えないという問題もあった。

更に、フィラーとして用いる無機充填剤は一般的に熱可塑性樹脂より比重が大きいので、これを含有する多孔性延伸樹脂フィルムは、製品の軽量化を実現し難いという問題があり、異種の核剤を混合した複合組成物であるが故にリサイクルにも不向きであった。

【0007】

また特許文献4に記載の方法ではフィルム中の平均気泡径が数十μm以上となってしまうので、厚みが数百μm以下のフィルム内に気泡を成形しようとすると破泡し、発泡体を形成することが困難となり、また延伸工程で破断し易くなるという問題があった。これに対して延伸による破断を防ぐ方法として特許文献5の方法が知られているが、延伸倍率を上げると、発泡層の気泡が破泡して巨大な気泡が形成されることにより、シート表面の平滑性や機械的強度が損なわれるという問題があった。

【0008】

本発明は、上述の従来の問題点を解決し、気泡の延伸方向への配向が小さく機械的強度に優れ、発泡体として十分は軽量化と断熱性を持ち、更には優れた仕上がり性を持った多孔性延伸樹脂フィルムとその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らが上記課題を解決するために鋭意検討した結果、多孔性延伸樹脂フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)との比(A/B)が2以下であり、且つ表面の算術平均荒さ(Ra)が5μm以下である際に、延伸方向の引き裂き強度が大きく、軽量で断熱性に優れた多孔性延伸樹脂フィルムとなることを見出した。

【0010】

またこの様な多孔性延伸樹脂フィルムは、不活性ガスを含浸させた無孔樹脂フィルムを、好ましくは該ガス含浸樹脂フィルムの軟化点未満の温度において延伸することによって製造できることを見出し、本発明を完成させた。この製造方法によれば、延伸時の外部応力によりフィルム内に気泡核を発生させ、多孔構造を形成するものと考えられるので、延伸倍率によらず細孔の延伸方向への配向を小さくすることが出来、先述のA/Bを特定数値以下とすることが可能となった。

【0011】

すなわち本発明の要旨は、多孔性延伸樹脂フィルムであって、該フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする多孔性延伸樹脂フィルムに関する。

また本発明の今ひとつの要旨は、不活性ガスを含浸させた無孔樹脂フィルムを、該ガス含浸樹脂フィルムの軟化点未満の温度にて延伸することを特徴とする多孔性延伸樹脂フィルムの製造方法に関する。

【発明の効果】

【0012】

本発明の多孔性延伸樹脂フィルムは、延伸方向への機械物性の異方性が小さく、十分な機械的強度を有するのみならず、表面のしわや凹凸が少なく表面平滑性に優れており、且つ十分な断熱性や軽量化が得られことから、印刷性等の仕上がり性にも優れたフィルムを提供できる。

また本発明の製造方法によれば、フィルムの破断なしに十分な延伸倍率まで延伸することができ、また延伸速度を変化させることで細孔数密度や細孔径の制御が可能となる。

【発明を実施するための最良の形態】

【0013】

(1)多孔性延伸樹脂フィルムについて

本発明の多孔性延伸樹脂フィルムは、フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする。この平均細孔径の比(A/B)は2以下で有れば任意の正の数値を取りうるが、一般的には製造設備の規模や、延伸速度、延伸温度等の延伸条件の制御の容易さ等の理由から1.1以上である。この比(A/B)が大きすぎると、機械的異方性が過度に大きくなり、例えば引き裂き強度において、延伸方向の引き裂き強度が、それと垂直な方向における引き裂き強度に比べて著しく低下する場合がある。よってA/Bは、中でも1.8以下、特に1.7以下であることが好ましい。

【0014】

本発明の多孔性延伸樹脂フィルムの厚みは特に制限されず、任意の値を取りうる。フィルムの厚みは、その用途に応じて適宜選択し決定すればよいが、一般的には5μm以上900μm以下である。例えば各種包装用フィルムや、いわゆるシュリンクフィルム等の用途としては10μm以上、中でも20μm以上であることが好ましく、500μm以下、中でも250μm以下、特に200μm以下であることが好ましい。

【0015】

本発明の多孔性延伸樹脂フィルムの細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)は、その用途やフィルム厚みに応じて適宜選択し決定すればよい。例えばフィルム厚みが10〜250μmの際には、通常、これらA、Bの平均細孔径は、0.1μm以上、100μm以下である。これら細孔径は大きすぎても、例えば光透過性や表面荒さ等のフィルム特性の均質性が低下する場合があるので、通常は90μm以下、中でも85μm以下、特に80μm以下であることが好ましい。

【0016】

本発明の多孔性延伸樹脂フィルム中の細孔数密度は、その用途に応じて適宜選択し決定すればよいが、一般的には1.0×103個/cm3以上1.0×1014個/cm3以下である。細孔数密度が少なすぎると、断熱性の低下や軽量化が困難となる場合があるので、中でも1.0×104個/cm3以上、特に1.0×106個/cm3以上であることが好ましい。

【0017】

本発明の多孔性延伸樹脂フィルムにおいては、その表面荒さが極めて平滑であることをも特徴とする。具体的には本発明の多孔性延伸樹脂フィルムの表面荒さは、算術平均荒さ(Ra)が5μm以下であることを特徴とする。

本発明の多孔性延伸樹脂フィルムの表面荒さ(Ra)は、5μm以下で有れば任意の正の数値を取りうる。一般的には、表面荒さを過度に小さくするには、工業的製造設備が大掛かりとなり、また延伸速度、延伸温度等の延伸条件の制御が困難となる場合があるので、本発明においては通常、0.1μm以上である。また表面荒さ(Ra)が過度に大きすぎると、表面への印刷性低下や表面光沢の低下等の仕上がり性が低下するので、本発明の多孔性延伸樹脂フィルムの表面荒さは、中でも3.5μm以下、特に1μm以下であることが好ましい。

【0018】

本発明の多孔性延伸樹脂フィルムの原料となる樹脂は、熱可塑性樹脂であれば任意のものを使用することが出来る。熱可塑性樹脂の種類は、多孔性延伸樹脂フィルムの用途に応じて適宜選択し決定すればよい。熱可塑性樹脂としては、例えばポリスチレン、ゴム強化ポリスチレン、ABS樹脂、AS樹脂等のスチレン系樹脂;ポリメチルメタクリレート等のアクリル系樹脂;ポリエチレン、ポリプロピレン、ポリメチルペンテンなどのオレフィン系樹脂;ポリ塩化ビニル系樹脂;ポリ塩化ビニリデン系樹脂;ポリビニルアルコー系樹脂;芳香族ポリエステル、脂肪族ポリエステル、脂環式ポリエステル等のポリエステル系樹脂;ポリアミド系樹脂;ポリカーボネート系樹脂;ノルボルネン系樹脂;フッ素系樹脂の他に、ポリエーテルスルフォン、ポリスルフォン、ポリイミド、ポリエーテルイミド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアリレート、トリアセチルセルロース、ポリウレタン、ポリブテン、ポリアセタール、ポリフェニレンオキシド、ポリフェニレンスルフィド、天然ゴム、合成ゴム、熱可塑性エラストマー等が挙げられる。これらは単独でも、また混合物や共重合体として用いてもよい。

【0019】

これら熱可塑性樹脂の中でも、特に芳香族ポリエステル、脂肪族ポリエステル、脂環式ポリエステルなどのポリエステル系樹脂は、本発明の効果が顕著となるので好ましく、特にシュリンクフィルム用途として用いることが好ましい。またこれらポリエステル系樹脂を用いて本発明の多孔性延伸樹脂フィルムを製造する際には、これらの樹脂に不活性ガスを含浸させた後の樹脂の軟化点が常温よりやや高い程度であるために、不活性ガス含浸工程以外の工程を常温で行うことが出来、製造設備を簡略化し製造コストを下げられるので好ましい。

【0020】

また本発明の多孔性延伸樹脂フィルムとなる、上述した様な熱可塑性樹脂には、本発明の効果を損なわない範囲で、各種の樹脂添加剤を配合することができる。この様な樹脂添加剤としては、例えば顔料・染料などの着色剤、熱安定剤、光安定剤、離型剤、防腐剤、紫外線吸収剤、可塑剤、滑剤、難燃剤、導電性付与剤、帯電防止剤、結晶核剤、発泡核剤等が挙げられる。これら樹脂添加剤は単独で、または二種類以上を併せて用いてもよい。

【0021】

ここで、本発明において延伸樹脂フィルムとは、分子鎖が延伸方向に配向している樹脂フィルムを示す。具体的には例えば、ベンゼン環を有する芳香族ポリエステル類を原料とする延伸樹脂フィルムにおいては、その延伸度合いを全反射赤外吸収スペクトルの1015cm―1に現れるピークの二色指数で評価することができる。

ここで二色指数とは、例えば以下の方法により求めることができる。フーリエ変換赤外分光法における全反射吸収測定法(FT−IR ATR法)を用い、KRS―5プリズム、入射角45°、分解能4cm―1とし、フィルム延伸方向と、これに垂直な方向に偏光を入射し、測定された赤外スペクトルについて、ベンゼン環のCH面内変角振動に由来する1015cm−1に現れる吸光ピーク強度を、フィルムの延伸方向と、これに垂直な方向の各々について求め、この二つの吸光度(A(延伸方向)、A(垂直方向))の比(A(垂直方向)/A(延伸方向)を二色指数とする。この二色指数が小さいほど、延伸樹脂フィルムにおける延伸が強いことを示し、2倍延伸で約0.65の値を示す。

【0022】

本発明の多孔性延伸樹脂フィルムは、一軸延伸フィルムであっても、また二軸延伸フィルム等であってもよい。そして本発明において、フィルムの延伸方向とその垂直方向とは、一軸延伸フィルムの場合には、フィルム平面に対して、延伸方向とその垂直方向とをそれぞれ示す。また二軸延伸フィルムの場合には、延伸方向はフィルム平面の長手方向または幅方向のいずれでもよく、垂直方向とはフィルム厚み方向を示す。

【0023】

(2)多孔性延伸樹脂フィルムの製造方法について

本発明の多孔性延伸樹脂フィルムの製造方法は、不活性ガスを含浸させた無孔樹脂フィルムを、該ガス含浸樹脂フィルムの軟化点未満の温度にて延伸することを特徴とする。

本発明の多孔性延伸樹脂フィルムの製造方法に用いる無孔樹脂フィルムは、従来公知の任意の方法によって得られるものを使用できる。また無孔樹脂フィルムの厚さは任意であり特に制限は無いが、薄過ぎると延伸発泡工程に至るまでに、無孔樹脂フィルムへのガス含浸工程で含浸させたガスが抜けてしまい、延伸工程において樹脂中に気泡が生成しない場合がある。逆に厚過ぎても、無孔樹脂フィルム内部までガスを含浸させるのに多大な時間が必要となるなど、工業的製造の際に不利となる場合がある。よって無孔樹脂フィルムの厚さは10μm以上、中でも50μm以上、特に100μm以上であることが好ましく、1000μm以下、中でも500μm以下であることが好ましい。

【0024】

この無孔樹脂フィルムの幅や厚さ等は、後の延伸工程を行える形状であれば任意の形状のものを使用できる。一般的には、無孔樹脂フィルムの幅と厚さの比が5以上であることが好ましい。

本発明の多孔性延伸樹脂フィルムの製造方法においては、まず、上述した様な無孔樹脂フィルムに不活性ガスを含浸させる(以下、この工程を不活性ガス含浸工程ということがある。)。含浸の方法は任意だが、通常、大気圧を超える加圧条件下にて、無孔樹脂フィルムの表面と不活性ガスを接触させ、不活性ガスをフィルム内部に含浸させる方法を用いる。具体的には例えば、耐圧容器内に無孔樹脂フィルムを置き、この耐圧容器に不活性ガスを注入、加圧し、接触させる方法が挙げられる。

【0025】

本発明の多孔性延伸樹脂フィルムの製造方法に用いる不活性ガスとしては、無機系ガスおよび有機系ガスのいずれでもよく、常温、常圧で気体状態を呈し、フィルムの内部に含浸するものであれば特に制限はない。無機ガス系の具体例としては、二酸化炭素、窒素、アルゴン、ネオン、ヘリウム、酸素等が挙げられる。また有機系ガスの具体例としては、フロンガス、プロパン等の低分子量の炭化水素ガスなどが挙げられる。これら不活性ガスは、単独で、または二種以上を任意の割合で混合して用いてもよい。これら不活性ガスの中では、多孔性延伸樹脂フィルム品質への影響が少なく、また入手が容易であり、安全性の高い無機系ガスが好ましく、中でも無孔樹脂フィルム表面に対する含浸性の観点から、二酸化炭素や窒素が好ましい。

【0026】

不活性ガス含浸工程の温度は任意であり、用いる無孔樹脂フィルムの樹脂種や不活性ガス種に応じて、適宜選択し決定すればよい。例えば、不活性ガスが含浸した無孔樹脂フィルムの軟化点以上の温度にて行う場合には、例えば射出成形方法において金型キャビティ内に二酸化炭素等の不活性ガスを充満し、次いで溶融した樹脂を充填することで、表面に不活性ガスが含浸した無孔樹脂フィルムを得ることができる。

【0027】

本発明の多孔性延伸樹脂フィルムの製造方法における不活性ガス含浸工程としては、予め成型された、無孔樹脂フィルムを不活性ガスと接触させることが、工業的生産上好ましい。この際の不活性ガス含浸工程の温度は、通常、低すぎると不活性ガスが内部への含浸が困難となる場合があり、逆にその温度が無孔樹脂フィルムの発泡開始温度より高過ぎると、上述した様な射出成型方法と異なり、フィルム形状が著しく崩れる場合がある。よって、不活性ガス含浸工程の温度は、常温以上で、且つ不活性ガス含浸後の無孔樹脂フィルムの軟化点未満とすることが好ましい。これによって、無孔樹脂フィルムに含浸した不活性ガスの可塑化効果によるフィルム形状変化の抑制効果が顕著となり、この方法によって得られたガス含浸無孔樹脂フィルムを延伸することで、優れた特性を有する多孔性延伸樹脂フィルムを製造することが可能となる。

【0028】

不活性ガス含浸工程における不活性ガスの圧力は適宜選択し決定すればよい。この圧力が高いほど、無孔樹脂フィルム内部へのガス含浸量を高めることができる。但し、ガス圧力が高過ぎると、不活性ガス含浸後の無孔樹脂フィルムの軟化点が著しく低下し、延伸が困難となる場合がある。よって、不活性ガス含浸工程におけるガス圧力は、延伸時の温度を考慮して選択すればよく、通常は常圧以上、40MPa以下である。

【0029】

不活性ガス含浸工程の時間(つまり無孔樹脂フィルムと不活性ガスとの接触時間)は、無孔樹脂フィルムの厚さや、その原料樹脂種類、そして不活性ガスの種類、温度の他に、最終的に得ようとする多孔性延伸樹脂フィルムの発泡形態(発泡倍率、細孔数密度、細孔径)等に応じて適宜選択し決定すればよい。通常、数分間から数時間である。

尚、本発明における不活性ガス含浸後の無孔樹脂フィルムの軟化点は、B.Krause,et al.,Macromolecules,34,874(2001)に記載のガス含浸樹脂のガラス転移温度の測定方法に準ずる。つまり、無孔樹脂フィルムを加熱オイルバス中にて30秒保持後、目視により透明なフィルム内に白濁部分が確認できる、最も低い温度を示す。この軟化点は、無孔樹脂フィルムの樹脂種、不活性ガス種、またガス含浸時のガス圧力等によって変化するので、予備実験等によって不活性ガス含浸後の無孔樹脂フィルムの軟化点を確認することが好ましい。

【0030】

尚、樹脂に不活性ガスを含浸させると、含浸前に比べて、ガラス転移温度(Tg)や融点(Tm)が低下することは一般的に知られている。(例えば、Z.Zhang and Y.P.Handa,J.of Polym.Sci.,Part B:Polym.Phys.,36,977(1998)等)。よってこれら公知の情報から、予め軟化点を求めておいてもよい。

【0031】

不活性ガスは、大気圧を超えた加圧状態の気体状態であればよいが、中でも亜臨界状態や超臨界状態で接触させることが好ましい。超臨界状態とは、臨界温度、臨界圧力以上の状態を意味する。たとえば二酸化炭素の場合、超臨界状態とは、温度は30℃以上で圧力は7.3MPa以上の状態である。超臨界状態の不活性ガスは、液体状態のものよりも粘性が低く,かつ、樹脂への拡散性が高いという特性を有し、また通常の気体状態よりも密度が大きいことから大量にかつ速やかに不活性ガスを無孔樹脂フィルム内部に含浸させることができるので、好ましい。フィルム内部に含浸させる不活性ガスの量は、多孔性延伸フィルムの発泡形態(発泡倍率、気泡の密度、気泡の大きさなど)に影響するので、多孔性延伸フィルムを商業的に製造する際には、あらかじめ実験によって最適条件を確認し、製造条件を設定するのが好ましい。

【0032】

本発明の多孔性延伸樹脂フィルムの製造方法においては、無孔樹脂フィルムにガスを含浸させた後、このガス含浸無孔樹脂フィルムを常圧に戻した後に、延伸し、多孔性延伸樹脂フィルムとする。この、常圧に戻す工程での温度は、該不活性ガス含浸無孔樹脂フィルムの軟化点未満の温度範囲で行うことが好ましく、中でも冷却設備が不要である常温から該不活性ガス含浸樹脂フィルムの軟化点未満の温度範囲で行うことが好ましい。また高圧から常圧にまで減圧する工程での減圧速度は任意だが、早すぎるとガス含浸無孔樹脂フィルム内部の不活性ガスが急激に膨張し、気泡核が生成する場合があり、逆に遅すぎても化学工業的な製造には適さなくなる。よってこの減圧速度は0.1MPa/分以上、中でも1MPa/分以上であることが好ましく、10MPa/分以下、中でも5MPa/分以下、特に3MPa/分以下であることが好ましい。

【0033】

本発明の多孔性延伸樹脂フィルムの製造方法においては、先述のようにして得られた、不活性ガス含浸無孔樹脂フィルムを延伸することによって、延伸による外部応力によりフィルム内に気泡を生成させることで、多孔性延伸樹脂フィルムを得る。この延伸工程での温度は、該不活性ガス含浸無孔樹脂フィルムの軟化点未満の温度範囲で行う。この温度が低いと、多孔性延伸樹脂フィルムの不用意な変形等を抑制できるので好ましいが、温度が低すぎると、冷却設備等の製造設備が大掛かりになり、経済的ではない。よってこの延伸工程の温度は、常温以上、該不活性ガス含浸無孔樹脂フィルムの軟化点未満の範囲で行うことが好ましい。

【0034】

特に本発明の多孔性延伸樹脂フィルムの製造方法においては、以下の(1)〜(3)の工程を含むことが好ましい。

(1)無孔樹脂フィルムを、大気圧を超える加圧条件下にて不活性ガスと接触させて樹脂フィルムに不活性ガスを含浸させる工程。

(2)不活性ガス含浸後、該不活性ガス含浸無孔樹脂フィルムをその軟化点未満の温度条件下にて大気圧に戻す工程。

(3)上述の工程(2)で得られた、不活性ガス含浸無孔樹脂フィルムをその軟化点未満の温度条件下にて延伸する工程。

【0035】

本発明の多孔性延伸樹脂フィルムの製造方法において、不活性ガス含浸無孔樹脂フィルムの延伸方法は任意であり、従来公知の任意の延伸方法を使用することが出来る。具体的には例えば、ロールによる延伸方法、テンターによる延伸方法、引っ張り機による延伸方法、伸長粘度計による延伸方法などが挙げられる。また延伸速度も、得られる多孔性延伸樹脂フィルムの用途に応じて適宜選択し決定すればよいが、本発明の多孔性延伸樹脂フィルムにおいては、微細な気泡構造を得る方が好ましく、この様な多孔性延伸樹脂フィルムを得る為には、延伸速度は速い方が好ましい。但し速すぎると、フィルムの振動による延伸ムラやフィルムの破断が生じる場合がある。よって延伸速度としては通常10mm/分以上、中でも50mm/分以上、特に100mm/分以上が好ましく、100000mm/分以下であることが好ましい。

【0036】

延伸方法は一軸延伸でも二軸延伸でも良いが、二軸延伸の場合は二軸を同時に延伸することで、多孔性延伸樹脂フィルム中にある細孔の配向が抑制されるので好ましい。二軸延伸時のそれぞれの方向への延伸速度は任意だが、通常10mm/分以上、中でも50mm/分以上、特に100mm/分以上が好ましく、100000mm/分以下であることが好ましい。また二軸の間の速度比は2倍以下であることが好ましい。

【0037】

延伸により気泡核が生成することで気泡の配向は小さくなり、高い延伸倍率まで、樹脂フィルムが破断することなく延伸することができるだけでなく、延伸速度を変化させることで気泡数密度や発泡倍率を制御することができる。また延伸速度が速いほど気泡生成速度が大きくなるため、微細な気泡が数多く形成することができる。

【実施例】

【0038】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

なお、以下の実施例および比較例において、不活性ガス含浸樹脂フィルムの軟化点の測定、ガス含浸フィルムの延伸方法、平均気泡直径と気泡数密度の測定、収縮率の測定、表面の算術平均荒さRaの測定、印刷性、また引き裂き強度の異方性、は下記の方法で行った。

【0039】

[不活性ガス含浸樹脂フィルムの軟化点の測定]

ガスを含浸させたフィルムを常温で圧力容器より取り出し、目視によりフィルム内部に気泡がないことを確認した。次いで、一定温度に加熱したオイルバスに、該フィルムを浸し、一定温度で30秒保持した。ついで該サンプルを取り出し、氷で冷却した冷水に60秒浸した。常温より徐々にオイルバス温度を昇温させ、目視により透明なフィルム内部に白濁部が観察できた最も低い温度を不活性ガス含浸樹脂フィルムの軟化点とした。この方法はB.Krause,et al.,Macromolecules,34,874(2001)に記載の、ガス含浸樹脂のガラス転移温度の測定方法に準ずる。

【0040】

[延伸方法]

島津製作所製Autograph AGS−5kNGを用いて縦方向に一軸延伸した。初期チャック間距離は40mmとし、延伸によりチャック間が160mmになるまで延伸した。その時の引っ張り速度は5mm/分から1000mm/分であった。

【0041】

[平均気泡直径と気泡数密度の測定]

平均気泡直径と気泡数密度は、走査型電子顕微鏡(SEM)で発泡サンプル断面を延伸方向と平行に切り出し、その断面を200倍の倍率で写真撮影した後、画像解析ソフトWin Roof(三谷商事製)で統計処理して求めた。平均気泡径は、各気泡径を上記ソフトで計測することより、気泡数密度Nは同様の方法で気泡数を計測し、次式により求めた。

N=(n/A)3/2/(1−4/3π(D/2)3・(n/A)3/2)

式中、Nは数密度[個/cm3]、Aは統計処理領域の面積、nはA中の気泡数、Dは平均直径である。

【0042】

[収縮率の測定]

延伸したサンプルを、延伸方向に70mm、延伸と直角方向に10mmに切り出し、80℃の温水に10秒間浸し、すぐに取り出して30秒間23℃の冷水に浸漬冷却した。その際の延伸方向のフィルム長さ(A)を測定し、下式により収縮率を算出した。

収縮率(%)=100×(70−A)/70

【0043】

[表面の算術平均荒さRaの測定]

JIS―B0601―1994に準じ、超深度形状測定顕微鏡VK−8500(KEYENCE社製)を用い対物レンズ倍率10倍、光学ズーム1倍で、表面の3次元形状の測定を行い、観察測定範囲1390μm×1053μmの平均表面粗さを求めた。

【0044】

[印刷性]

フィルム上にグラビア印刷を行い、印刷ムラを目視にて観察した。ムラが無く良好なら○、不良なら×とした。

[引き裂き強度の異方性]

JISK7128に記載の、エレメンドルフ引裂法の2号試験片を切り出し、スリットが加工方向に対して横方向での試験結果(T)とスリットが縦方向での試験結果(M)の比をとり、次式で異方性をT/Mにて表した。

【0045】

[実施例1]

PETG(イーストマン・ケミカル社製EASTAR PETG Copolyester6763、Tg約80℃)を用い、プラスチック工学研究所社製「BT−30」二軸スクリューのフィルム成形機により、温度270℃、真空ベントを引きつつ時間吐出量16kgにて幅300mmのTダイ口金から、40℃に冷却されたロール上に押出し、密着させて急冷することにより、幅250mm、厚さ0.2mmのフィルムを得た。このフィルムの内部には気泡は認められなかった。次いで、このフィルムを縦60mm横45mmの大きさに切り出し、PETGフィルムのサンプルを作製した。このサンプルを容量500mlの耐圧容器に収容し、雰囲気温度を15℃とし、12MPaに加圧した二酸化炭素を注入し、この温度と圧力下で30分保持した。その後、上記雰囲気温度下で加圧二酸化炭素を5分かけて常圧に戻し、PETGフィルム内部に二酸化炭素を含浸させたサンプルを得た。尚、この時点でもこのサンプルの内部には気泡は認められなかった。また、この不活性ガス含浸無孔樹脂フィルムの軟化点は30℃であった。

【0046】

このPETGフィルムを、室温23℃において、加熱することなく、延伸速度1000mm/分で延伸し、厚さ140μmの多孔性延伸樹脂フィルムを得た。その際、延伸が進むにつれてフィルムが白濁し、発泡が進行することが確認された。このサンプルの断面を画像処理した結果、平均気泡径は、延伸方向が15.7μm、厚み方向が9.5μmであり、気泡数密度は1.68×108個/cm3であった。この断面を図1に示す。該多孔性延伸フィルムを水中に沈めると浮かび上がってきたことから、比重は1以下であり十分な発泡倍率であることを確認した。またこのサンプルの収縮率を測定すると25%であった。また表面の算術平均荒さRaは0.83μm、印刷性は良好であり、異方性を測定したところT/M=1.2であった。

【0047】

[実施例2]

延伸速度を50mm/分とした以外は、実施例1と同様にして、厚さ120μmの多孔性延伸樹脂フィルムを得た。延伸工程においては、延伸が進むにつれてフィルムが白濁し、発泡が進行することが確認された。このサンプルの断面を、実施例1と同様に画像処理した結果、平均気泡径は、延伸方向が61.5μm、厚み方向が36.5μm、また気泡数密度が3.38×106個/cm3であった。この断面を図2に示す。該多孔性延伸フィルムを水中に沈めると浮かび上がってきたことから、比重は1以下で十分な発泡倍率であることを確認した。またこのサンプルの収縮率を測定すると53%であった。また表面の算術平均荒さRaは3.06μm、印刷性は良好であり、異方性はT/M=1.3であった。

【0048】

[比較例1]

延伸速度を5mm/分とした以外は、実施例1と同様にして、厚さ130μmの多孔性延伸樹脂フィルムを得た。延伸工程においては、延伸が進むにつれてフィルムが白濁し、発泡が進行することが確認された。このサンプルの断面を、実施例1と同様に画像処理した結果、平均気泡径は、延伸方向が256.6μm、厚み方向が48.4μm、また気泡数密度が5.25×105個/cm3であった。この断面を図3に示す。該多孔性延伸フィルムを水面に浮かべると沈んだことから、比重は1以上であり発泡倍率は不十分であることを確認した。また表面の算術平均荒さRaは6.77μm、印刷性は不良であり、異方性はT/M=1.8であった。

【0049】

[比較例2]

実施例1で得られたガス含浸未発泡PETGフィルムを、60℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度50mm/分とした以外は実施例と同様に延伸したが、50mmまで延伸した時点で破断した。

【0050】

[比較例3]

実施例1で得られたガス含浸未発泡PETGフィルムを、80℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度50mm/分とした以外は実施例と同様に延伸したが、80mmまで延伸した時点で破断した。

【0051】

[比較例4]

実施例1で得られたガス含浸未発泡PETGフィルムを、90℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度50mm/分とした以外は実施例と同様に延伸したが、90mmまで延伸した時点で破断した。

【0052】

[比較例5]

実施例1で得られたガス含浸未発泡PETGフィルムを、90℃のオイルバスに30秒浸し、発泡フィルムを得た。その発泡フィルムを加熱後すぐに、延伸速度5mm/分とした以外は実施例と同様に延伸し、多孔性延伸樹脂フィルムを得た。

この多孔性延伸樹脂フィルムの断面を画像処理した結果、平均気泡径は、延伸方向が285.2μm、厚み方向が38.8μm、また気泡数密度が4.25×105個/cm3であった。該多孔性延伸フィルムを水面に浮かべると沈んだことから、比重は1以上であり発泡倍率は不十分であることを確認した。また表面の算術平均荒さRaは8.25μm、印刷性は不良であり、異方性はT/M=2.5であった。

【0053】

【表1】

【産業上の利用可能性】

【0054】

本発明の多孔性延伸樹脂フィルムは、延伸方向への機械物性の異方性が小さく、十分な機械的強度を有するのみならず、表面のしわや凹凸が少なく表面平滑性に優れており、且つ十分な断熱性や軽量化が得られことから、印刷性等の仕上がり性にも優れたフィルムを提供出来、その産業上の利用価値は極めて大きい。

更に本発明の製造方法によれば、フィルムの破断なしに十分な延伸倍率まで延伸することができ、また延伸速度を変化させることで細孔数密度や細孔径の制御が可能となる。つまり延伸速度によって断熱性や軽量化、更には表面状態を制御でき、例えばシュリンクフィルム等に用いる際には、シュリンク性もこの延伸速度で制御することができる。

【0055】

また本発明の製造方法によれば、従来の多孔性樹脂フィルムに用いられるようなフィラー等が不要であり、更に積層などを行わなくとも多孔性延伸樹脂フィルムが得られるので、原料樹脂が単一組成で構成出来、リサイクル性に優れた多孔性延伸樹脂フィルムを提供することが可能であり、また製造方法に用いるガスも、窒素や二酸化炭素等、周辺環境への負荷が低い、いわゆる環境に優しいガスを用いることからその産業上の利用価値は極めて大きい。

【図面の簡単な説明】

【0056】

【図1】本発明の多孔性延伸樹脂フィルムの断面である。

【図2】本発明の多孔性延伸樹脂フィルムの断面である。

【図3】比較例の多孔性延伸樹脂フィルムの断面である。

【特許請求の範囲】

【請求項1】

多孔性延伸樹脂フィルムであって、該フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、該樹脂フィルム表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする多孔性延伸樹脂フィルム。

【請求項2】

フィルム厚みが500μm以下であり、細孔数密度が1.0×106個/cm3以上であることを特徴とする請求項1に記載の多孔性延伸樹脂フィルム。

【請求項3】

多孔性延伸フィルムがポリエステル系樹脂からなることを特徴とする請求項1または2に記載の多孔性延伸樹脂フィルム。

【請求項4】

不活性ガスを含浸させた無孔樹脂フィルムを、該ガス含浸樹脂フィルムの軟化点未満の温度にて延伸することを特徴とする請求項1乃至3のいずれかに記載の多孔性延伸樹脂フィルムの製造方法。

【請求項5】

以下の工程(1)〜(3)を含む請求項4に記載の多孔性延伸樹脂フィルムの製造方法

(1)無孔樹脂フィルムを、大気圧を超える加圧条件下にて不活性ガスと接触させて樹脂フィルムに不活性ガスを含浸させる工程。

(2)不活性ガス含浸後、該ガス含浸樹脂フィルムをその軟化点未満の温度条件下にて大気圧に戻す工程。

(3)工程(2)で得られた不活性ガス含浸樹脂フィルムをその軟化点未満の温度条件下にて延伸する工程。

【請求項6】

工程(1)を無孔樹脂フィルムの軟化点未満の温度にて行うことを特徴とする請求項5に記載の多孔性延伸樹脂フィルムの製造方法。

【請求項7】

延伸速度が10mm/min以上であることを特徴とする請求項4乃至6のいずれかに記載の多孔性延伸樹脂フィルムの製造方法。

【請求項1】

多孔性延伸樹脂フィルムであって、該フィルム中の細孔において、フィルム延伸方向の平均細孔径(A)と、これと直交する厚み方向の平均細孔径(B)の比(A/B)が2以下であり、該樹脂フィルム表面の算術平均荒さ(Ra)が5μm以下であることを特徴とする多孔性延伸樹脂フィルム。

【請求項2】

フィルム厚みが500μm以下であり、細孔数密度が1.0×106個/cm3以上であることを特徴とする請求項1に記載の多孔性延伸樹脂フィルム。

【請求項3】

多孔性延伸フィルムがポリエステル系樹脂からなることを特徴とする請求項1または2に記載の多孔性延伸樹脂フィルム。

【請求項4】

不活性ガスを含浸させた無孔樹脂フィルムを、該ガス含浸樹脂フィルムの軟化点未満の温度にて延伸することを特徴とする請求項1乃至3のいずれかに記載の多孔性延伸樹脂フィルムの製造方法。

【請求項5】

以下の工程(1)〜(3)を含む請求項4に記載の多孔性延伸樹脂フィルムの製造方法

(1)無孔樹脂フィルムを、大気圧を超える加圧条件下にて不活性ガスと接触させて樹脂フィルムに不活性ガスを含浸させる工程。

(2)不活性ガス含浸後、該ガス含浸樹脂フィルムをその軟化点未満の温度条件下にて大気圧に戻す工程。

(3)工程(2)で得られた不活性ガス含浸樹脂フィルムをその軟化点未満の温度条件下にて延伸する工程。

【請求項6】

工程(1)を無孔樹脂フィルムの軟化点未満の温度にて行うことを特徴とする請求項5に記載の多孔性延伸樹脂フィルムの製造方法。

【請求項7】

延伸速度が10mm/min以上であることを特徴とする請求項4乃至6のいずれかに記載の多孔性延伸樹脂フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−8942(P2006−8942A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−191565(P2004−191565)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]