多孔性樹脂部材のレーザ溶着方法および多孔性樹脂部材のレーザ溶着装置

【課題】無用な重複溶着を省きつつ、多孔性樹脂部材の溶着確実性を確保することのできる多孔性樹脂部材のレーザ溶着方法を提供する。

【解決手段】ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで溶着させるレーザ溶着方法であって、前記多孔性部材として、圧縮性多孔質部材を採用し、前記ベース部材の上に載置した前記圧縮性多孔質部材の接合対象箇所に対して5kgf/cm2より高い圧力を付与し、前記圧縮性多孔質部材における加圧部に変位を持たせた状態で、前記圧縮性多孔質部材の接合対象箇所にレーザを照射することを特徴とする。また、前記圧縮性多孔質部材における前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定し、前記変位と、予め定めた閾値とを比較し、前記変位が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施する。

【解決手段】ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで溶着させるレーザ溶着方法であって、前記多孔性部材として、圧縮性多孔質部材を採用し、前記ベース部材の上に載置した前記圧縮性多孔質部材の接合対象箇所に対して5kgf/cm2より高い圧力を付与し、前記圧縮性多孔質部材における加圧部に変位を持たせた状態で、前記圧縮性多孔質部材の接合対象箇所にレーザを照射することを特徴とする。また、前記圧縮性多孔質部材における前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定し、前記変位と、予め定めた閾値とを比較し、前記変位が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂により構成されたベース部材に対し、多孔性樹脂部材をレーザ溶着する方法、および装置に係り、特に溶着不良を防止するのに好適な多孔性樹脂部材のレーザ溶着方法、および装置に関する。

【背景技術】

【0002】

従来、樹脂部材同士を接合させる方法として、主に化学的方法や物理的方法、化学的及び物理的方法を組み合わせて行う方法が一般的に用いられている。化学的な接合方法としては、特許文献1に開示されているように、各樹脂部材の接合部に接着剤を介在させ、接着剤を硬化させることにより接合させる方法が多く採用される。これにより、安価かつ簡易に樹脂部材同士を接合することができる。

【0003】

また、物理的な接合方法としては、特許文献2に開示されているように、重ね合わせた各樹脂部材の接合部に対して局部加熱や超音波又は高周波の照射を行う方法が一般的である。これにより、各樹脂部材の界面を溶融させて溶着させることができるので、短時間で強固かつ確実に樹脂部材同士を接合させることができる。また、物理的な接合方法には、特許文献3及び4に開示されているように、樹脂部材の一方がレーザ吸収性を有する材質を用い、重ね合わせた各樹脂部材の接合部に対してレーザを照射することにより、レーザ吸収性を有する樹脂部材の界面を溶融させて溶着させるレーザ溶着方法がある。レーザ溶着方法は、化学的方法で生じる接着部の劣化による強度低下の問題や、従来の物理的方法で生じる溶融温度の異なる樹脂部材に対する溶着安定性の問題を解消できるため、近年あらゆる分野で採用されている。

【0004】

また、レーザ溶着方法を用いた発明としては、特許文献5に開示されているように、レーザ吸収性を有する樹脂部材を多孔性部材とし、この多孔性部材に圧力を加えて圧縮させた状態でレーザ溶着を行う方法も提案されている。このようなレーザ溶着方法によれば、多孔性部材のように低密度な部材であっても、溶着時の熱伝導率を向上させ、溶融した樹脂を多孔質部分に効果的に入り込ませ、溶着を確実なものとすることができるという。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−128080号公報

【特許文献2】特開平7−24271号公報

【特許文献3】特開昭60−214931号公報

【特許文献4】特開2001−71384号公報

【特許文献5】特開2005−279580号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のようなレーザ溶着方法を用いた接合を行うものとして、汚水処理などに用いられる浸漬用の平膜エレメントや、空気清浄機などに用いられるエアフィルタなどがある。浸漬用の平膜エレメントは、濾過水を集水する樹脂性の支持板に対して、多孔性の膜シートを張り合わせて構成される。このため、膜シートの外周と支持板とは、高い密着度で接合される必要がある。同様にエアフィルタも、不織布などで構成されたフィルタを樹脂性の支持フレームに対して、高い密着度で接合させる必要がある。

【0007】

ところが、上記特許文献に開示されているようなレーザ溶着方法は、接合が確実に成されているという確認が困難であり、その検査方法としてはロット内での抜き取り検査程度に留まることが現状である。このため、レーザ溶着方法を実施する場合には、溶着による接合を確実に行うために、接合対象箇所に対する繰り返しのレーザ照射などが行われることがある。

【0008】

確かに、繰り返しの溶着作業を行うことによれば、溶着不備の発生率は低下すると考えられる。しかし、このような溶着作業の繰り返しは、溶着工程に要する時間の増大を招くと共に、溶着部分の面積の拡大による機能性樹脂(多孔性樹脂膜、不織布)部の面積の低下や、接合部の劣化という問題が生ずる。

そこで本発明では、無用な重複溶着を省きつつ、多孔性樹脂部材の溶着確実性を確保することのできる多孔性樹脂部材のレーザ溶着方法、および装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明に係る多孔性樹脂部材のレーザ溶着方法は、樹脂により構成された、ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着方法であって、前記多孔性部材として、圧縮性多孔質部材を採用し、前記ベース部材の上に載置した前記圧縮性多孔質部材の接合対象箇所に対して5kgf/cm2より高い圧力を付与し、前記圧縮性多孔質部材における加圧部に変位を持たせた状態で、前記圧縮性多孔質部材の接合対象箇所にレーザを照射することを特徴とする。

【0010】

また、上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法では、前記圧縮性多孔質部材における前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定し、測定した前記変位と、予め定めた閾値とを比較し、前記変位が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施するようにすることが望ましい。

このような特徴を有することにより、溶着不良箇所を特定した上で再度の溶着を実施することができる。このため、再溶着に要する時間的ロスを少なくすることができる。

【0011】

また、上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法では、前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所のXY座標を記憶し、記憶した前記XY座標に基づいて溶着箇所の特定を行い、再度のレーザ溶着を実施するようにすると良い。

【0012】

このような特徴を有することにより、XY座標にて再溶着箇所を特定することができる。このため、全ての溶着を終了させた後に、再溶着が必要な箇所のみを選択的に再溶着することが可能となる。

【0013】

さらに、上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法では、前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所にマーキングを施し、前記マーキングを検出することにより溶着箇所の特定を行い、再度のレーザ溶着を実施するようにすることもできる。

【0014】

このような特徴を有する場合でも、マーキングにより再溶着箇所を特定することができる。このため、全ての溶着を終了させた後に、再溶着が必要な箇所のみを選択的に再溶着することが可能となる。

【0015】

また、上記目的を達成するための、本発明に係る多孔性樹脂部材のレーザ溶着装置は、樹脂により構成された、ベース部材と前記ベース部材の上面に載置される圧縮性多孔質部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着装置であって、溶着用のレーザを照射するレーザ照射手段と、前記圧縮性多孔質部材における前記接合対象箇所に、5kgf/cm2より高い圧力を付与することにより、加圧部に変位を持たせる加圧手段と、前記レーザ照射後における前記圧縮性多孔質部材の前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定する変位測定手段と、前記変位測定手段により測定した前記変位が、予め定めた閾値の範囲内であるか否かを判定し、判定結果が閾値の範囲内であった場合に溶着完了、判定結果が閾値の範囲外であった場合に溶着未完として前記レーザ照射手段による溶着を再度実施させる判定手段とを有することを特徴とする。

【発明の効果】

【0016】

上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法、および装置によれば、無用な重複溶着を省きつつ、多孔性樹脂部材の溶着確実性を確保することができる。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態に係るレーザ溶着装置の構成を示すブロック図である。

【図2】膜エレメントにおける加圧部の変位と溶着部の変位を示す図である。

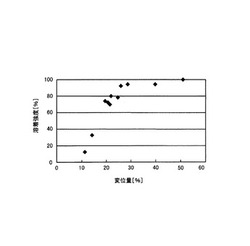

【図3】溶着強度と変位測定手段により検出された変位との関係を示すグラフである。

【図4】第1の実施形態に係るレーザ溶着装置によるレーザ溶着方法のフローである。

【図5】第2の実施形態に係るレーザ溶着装置の構成を示すブロック図である。

【図6】第2の実施形態に係るレーザ溶着装置によるレーザ溶着方法のフローである。

【図7】本発明に係るレーザ溶着方法の応用形態を示すフローである。

【発明を実施するための形態】

【0018】

以下、本発明の多孔性樹脂部材のレーザ溶着方法、および多孔性樹脂部材のレーザ溶着装置に係る実施の形態について、図面を参照しつつ詳細に説明する。

まず、図1を参照して、本発明の多孔性樹脂部材のレーザ溶着装置(以下、単にレーザ溶着装置10と称す)に係る第1の実施形態について説明する。なお、図1において、図1(A)は、レーザ溶着装置の外観構成を示すブロック図であり、図1(B)はレーザ溶着装置の制御系を示すブロック図である。

【0019】

本実施形態に係るレーザ溶着装置10は、XY駆動ユニット12と、溶着ユニット18、制御ユニット40、およびステージ26を有する。なお、以下の実施形態においては、被溶着部材として、浸漬用の平膜エレメント28を例に挙げて説明する。ここで、平膜エレメント28は、樹脂により構成されたベース部材30と、同じく樹脂により構成された多孔性部材(膜部材)32とより成り、多孔性部材32は、厚み方向の変位を生じさせる圧縮性の多孔性部材であることを基本構成とする。また、ベース部材30は、レーザ吸収性が高く(少なくとも多孔性部材32に比べて高い)、多孔性部材32は、レーザ透過性が高い(少なくともベース部材に比べて高い)部材とする。

【0020】

XY駆動ユニット12は、詳細を後述する溶着ユニット18を移動させる役割を担うユニットであり、X軸駆動機構14と、Y軸駆動機構16を有する。X軸駆動機構14は、溶着ユニット18を図1(A)中左右方向へ移動させることを可能とするアクチュエータである。また、Y軸駆動機構16は、溶着ユニット18を図1(A)中紙面奥行き方向へ移動させることを可能とするアクチュエータである。

【0021】

このような駆動機構を有することにより、詳細を後述するステージ26上に配置した被溶着部材(例えば平膜エレメント28)における接合対象箇所に沿って溶着ユニット18を移動させることが可能となる。

【0022】

溶着ユニット18は、レーザ溶着を行う役割を担うユニットであり、レーザ照射手段20と、変位測定手段22、及び加圧手段24を有する。レーザ照射手段20は、溶着用のレーザ光を照射する手段である。レーザ光の種類としては、波長808nm〜1064nm程度のものを採用すると良く、例えばLD(レーザダイオード)レーザや、YAG(イットリウム・アルミニウム・ガーネット)レーザなどを挙げることができる。レーザ光の出力は、平膜エレメント28における多孔性部材32を透過すると共に、ベース部材30に吸収される出力であれば良く、例えば25W〜300W程度で、樹脂の材質や溶着範囲等により適宜選択すれば良い。

【0023】

変位測定手段22は、レーザ照射手段20に併設され、接合対象箇所、すなわち溶着部と非圧縮部との間の変位を測定する測距手段である。このため、変位測定手段22による測距範囲は、レーザ照射手段20によるレーザ照射位置とその周辺であって、非圧縮部を含む領域として設定する。また、本実施形態では、変位測定手段22として、レーザ計測手段など、非接触型の測距手段を採用することとする。

【0024】

加圧手段24は、レーザ照射手段20によるレーザ照射範囲を加圧する役割を担う手段であり、加圧冶具24bと加圧アクチュエータ24aとより成る。加圧冶具24bは少なくとも、レーザ照射範囲を押圧する部分に関しては、光透過率の高い部材を採用することが望ましい。接合対象箇所に対するレーザ光の照射は、加圧冶具24bによりレーザ照射範囲の加圧が成された状態で行われるため、加圧冶具24bはレーザを透過させる必要があるからである。このような条件を満たす加圧冶具24bの構成部材として、例えば、ガラスや、アクリルなどを挙げることができる。

【0025】

加圧アクチュエータ24aは、加圧冶具24bをステージ26上に配置した膜エレメント28、具体的には、ベース部材30の上面に配された多孔性部材32に押し当て、レーザ照射範囲にあたる多孔性部材32をベース部材30に密着させる役割を担う。加圧アクチュエータ24aとしては、エアシリンダや油圧シリンダ、およびマニピュレータ等であれば良い。また、加圧アクチュエータ24aは、多孔性部材32に対する加圧冶具24bの押付けにより、多孔性部材32の多孔質部を押し潰し、部材密度の向上に伴う熱伝導率の向上を図るようにすることが望ましい。このため、加圧アクチュエータ24aとしては、多孔性部材32を押圧により高密度化することのできる出力を発揮できるものとすると良い。この時の具体的な圧力としては、5kgf/cm2よりも高い圧力で、ベース部材30を変形させない程度であれば良い。一般的な不織布により構成された膜部材(多孔性部材32)であっても、5kgf/cm2よりも高い圧力を付与しないと、溶着確実性を確保するに足りる変位量を得ることができない。変位は、加圧による圧縮とレーザによる加熱で、多孔質体が収縮・溶解することで発生する。このため本実施形態では、押圧部に5kgf/cm2より高い圧力を付与することにより、その厚みを薄くして、非圧縮部との間に変位を生じさせるようにしている。

制御ユニット40は、XY駆動ユニット12や溶着ユニット18を制御する制御信号を出力する役割を担うユニットであり、判定手段42と、制御手段44を有する。

【0026】

判定手段42は、変位測定手段22により検出された変位と、変位に関して予め定めた閾値との比較を行い、接合対象箇所における溶着状態を判定する手段である。このため判定手段42には、図示しないメモリが備えられ、変位の閾値が記憶されることとなる。ここで、多孔性部材32の厚みを100とした場合、非圧縮部の変位量は0[%]となる。これに対して、溶着部と非圧縮部との変位量は、

【数1】

で示すことができる。なお、多孔性部材32に生じる変位は図2に示すように、加圧冶具によって形成される加圧部の変位aと、レーザ照射によって生ずる溶着部の変位bとがあり、本発明で測定する変位は、非圧縮部と溶着部との変位である。

【0027】

図3に、溶着部の変位量と、溶着強度の関係を示すグラフの一例を示す。図3に示す例では、変位量が20[%]を超えたあたりで、溶着強度が75[%]以上となっていることを読み取ることができる。また反対に、変位量が20[%]以下である場合には、溶着強度が著しく低いことも読み取ることができる。よって、このような例の場合には、変位の閾値を20[%]より上と定め、変位測定手段22によって検出された変位量との比較を行うようにすれば良い。

【0028】

判定は、変位測定手段22によって測定された数値(測定値)と閾値との減算により行えば良く、演算の結果が0>閾値−検出値となった場合には、溶着完了と判定する。一方、演算の結果が0≦閾値−検出値となった場合には、溶着不良と判定する。判定結果は、詳細を後述する制御手段44へと出力される。

【0029】

制御手段44は、XY駆動ユニット12に対する駆動信号の出力や、レーザ照射手段20に対するレーザ照射信号の出力、変位測定手段22に対する変位測定信号の出力、および加圧手段24に対する加圧開始信号の出力等の制御を行う手段である。制御手段44は、図示しないメモリを備え、レーザの照射強度、XY駆動ユニット12による移動速度、および加圧手段24による加圧力などの設定値を記憶し、判定手段による判定結果に対し、各記憶値を設定条件に応じて変化させた上でレーザの照射条件に反映させる。

【0030】

具体的には、判定手段による判定結果が溶着不良と出力された場合、制御手段に備えられたメモリは、該当箇所のXY座標を記憶する。溶着工程後、レーザの照射強度、XY駆動ユニットによる移動速度、および加圧手段による加圧力のうちの少なくとも1つの設定条件を段階的に変化(補正)させる。例えば、レーザの照射強度が10段階に変化させることが可能な場合、通常の照射強度を4、補正後の照射強度を5とし、溶着状態に応じて段階的に強度を上げるようにする。同様に、移動速度も10段階の変化値を有する場合に、通常の移動速度を6、補正後の移動速度を5というように、溶着が確実に成されるように速度を低下させていく。また、圧力の場合は、レーザの照射強度と同様に、段階的にその値を向上させるようにすれば良い。その後、レーザ照射手段を記憶されたXY座標値へ移動させ、溶着不良箇所の補修を行うように制御する。

【0031】

ステージ26は、被処理物、すなわち、レーザ溶着が成される部材、本実施形態の場合には、膜エレメント28を配置するための台である。ステージ26は、膜エレメント28を1回、1回載せかえるタイプのものであっても良いし、ベルトコンベアのように、自動搬送されてくるタイプのものであっても良い。

【0032】

このような構成のレーザ溶着装置10によるレーザ溶着は、以下のようにして成される(図4参照)。

まず、ステージ26上に、溶着を行う膜エレメント28を載置する。この時、膜エレメント28を構成する膜部材(多孔性部材32)は、圧縮性部材とする(ステップ100)。

【0033】

次に、接合対象箇所を加圧手段24により加圧し、接合対象箇所を圧縮する。この時、加圧冶具24bによる圧縮部の押圧力は、5kgf/cm2よりも高い圧力となるようにし、圧縮部に変位を持たせるようにする。接合対象箇所に変位を持たせた状態で、レーザ照射手段20によりレーザの照射を行う。この時、レーザ照射後の溶着部と、非圧縮部との変位が、多孔性部材32の厚みを100[%]とした場合の20[%]より高い値となるようにする。これにより、部材間の溶着の確実性を確保することができるからである(ステップ110)。

【0034】

接合対象箇所の溶着と同時、あるいは多少の時間的遅れを置いた後に、接合対象箇所について変位測定手段22による変位量の測定が成される(ステップ120)。検査による判定の結果、溶着完了との判定が出力された場合(ステップ130)、制御手段44では、次の接合対象箇所の有無についての判定が行われる(ステップ140)。次の接合対象箇所が無いと判定された場合、制御手段44では、メモリに記憶された補修箇所(溶着不良箇所)の有無についての判定が行われる(ステップ150)。そして、判定の結果、溶着不良箇所が無いと判定された場合には、膜エレメント28の溶着工程が終了する(ステップ160)。

【0035】

ここで、ステップ130で示した検査の判定について、溶着不良との判定が出力された場合、溶着不良箇所のXY座標が制御手段44のメモリに記憶される(ステップ170)。その後、次の接合対象箇所の有無についての判定が行われる(ステップ180)。次の接合対象箇所が無いと判定された場合、制御手段44では、メモリに記憶された補修箇所の有無についての判定が行われる(ステップ150)。判定の結果、溶着不良箇所が有ると判定された場合、ステップ170においてメモリに記憶されたXY座標を読み出し(ステップ190)、XY駆動ユニット12により、溶着ユニット18を移動させ、ステップ110へ戻る(ステップ200)。

【0036】

また、ステップ140、およびステップ180で、次の接合対象箇所が有るとの判定が出力された場合、XY駆動ユニット12により、溶着ユニット18を次の接合対象箇所へ移動させ、ステップ110の溶着へと移行する(ステップ200)。

【0037】

上記のようにして溶着の繰り返しを行った後、ステップ140における次の溶着箇所、およびステップ150における補修箇所のいずれもが無いとの判定が成された後、溶着工程が終了する(ステップ160)。

【0038】

上記のようなレーザ溶着方法、および装置によれば、無用な重複溶着を省きつつ、多孔性部材32の溶着確実性を確保することができる。また、本実施形態に係るレーザ溶着方法によれば、レーザ溶着と同時に溶着状態の検査が行われ、溶着不良部位の補修が成されることとなる。このため、実質的に全品検査を行うことが可能となる。また、検査に要する時間を別途設ける必要が無いため、生産性を低下させる虞が無い。

【0039】

上記実施形態では、レーザ照射手段20と変位測定手段22とを別体で配置し、1つのXY駆動ユニット12により同期して移動させるように説明した。しかしながら、レーザ照射手段20と変位測定手段22は、一体物として構成しても良い。本発明に係るレーザ溶着方法を実施することが可能であり、上記実施形態に示したレーザ溶着装置10と、実質的に同一な構成とみなすことが可能だからである。

【0040】

また、上記実施形態では、レーザ溶着時、加圧冶具24bと多孔性部材32の表面が溶着による熱によって溶着する可能性がある。このような場合、加圧冶具24bと多孔性部材32との間に、耐熱性を有し、かつ透光性の高い薄膜シート(不図示)を配置すると良い。このような手段を採ることで、加圧冶具24bと多孔性部材32との間の溶着を防止することができるからである。薄膜シートの素材としては、PET、テフロン(登録商標)などの高融点材料を挙げることができる。

【0041】

次に、本発明のレーザ溶着装置に係る第2の実施形態について、図5を参照して説明する。本実施形態に係るレーザ溶着装置10aの殆どの構成は、上述した第1の実施形態に係るレーザ溶着装置10と同一である。よって、その構成を同一とする箇所には、図面に同一符号を付して、詳細な説明は省略することとする。

【0042】

本実施形態に係るレーザ溶着装置10aの特徴的な構成は、溶着ユニット18に対し、レーザ照射手段20、変位測定手段22、および加圧手段24に加え、マーキング手段50を併設した点にある。

【0043】

マーキング手段50を併設することにより、判定手段42(図1(B)参照)による判定が溶着不良となった場合、溶着不良箇所に対してマーキングを施すことが可能となる。マーキングは、多孔性部材32に対する色彩の付与などであれば良く、図示しない撮像手段やマーキング手段50そのものにより、付与した色彩の検出を可能な構成とする。

【0044】

このような構成とすることにより、図6に示すように、溶着不良箇所のマーキング(ステップ170a)と、マーキング箇所の検出(ステップ190a)によるレーザ溶着方法を実施することができる。

【0045】

また、上記実施形態ではいずれも、すべての接合対象箇所の溶着が終了した後に、溶着不良箇所の補修を行う旨記載した。しかしながら、本実施形態に係るレーザ溶着装置では、図7に示すように、溶着不良箇所の補修を随時行うようにして溶着を実施することもできる。このような方法で、レーザ溶着を行う場合、溶着不良の判定が成された時点で、制御手段44のメモリにXY座標が記憶される(ステップ170)。その後、溶着条件(レーザ照射強度、移動速度、加圧力)の補正が成される(ステップ180a)。溶着条件の補正を終えた後、制御手段のメモリに記憶した溶着不良箇所のXY座標を読み出し(ステップ190)、XY駆動ユニット12により、溶着ユニット18の移動を行い、ステップ110に示した溶着を行う(ステップ200)。このような方法を採ることにより、溶着条件の補正が成される度に溶着不良の発生確率を低くすることができる。このため、溶着不良発生回数を減らすことができ、迅速かつ確実に溶着工程を完了させることが可能となる。

【0046】

なお、上記実施形態では、1つのベース部材30の一方の面への1枚の多孔性部材32の溶着について記載した。しかしながら本発明に係るレーザ溶着は、1枚のベース部材30の両方の面にそれぞれ多孔性部材32を溶着する場合を含むことは言うまでも無い。

【符号の説明】

【0047】

10………レーザ溶着装置、12………XY駆動ユニット、14………X軸駆動機構、16………Y軸駆動機構、18………溶着ユニット、20………レーザ照射手段、22………変位測定手段、24………加圧手段、26………ステージ、28………膜エレメント、30………ベース部材、32………多孔性部材、40………制御ユニット、42………判定手段、44………制御手段。

【技術分野】

【0001】

本発明は、樹脂により構成されたベース部材に対し、多孔性樹脂部材をレーザ溶着する方法、および装置に係り、特に溶着不良を防止するのに好適な多孔性樹脂部材のレーザ溶着方法、および装置に関する。

【背景技術】

【0002】

従来、樹脂部材同士を接合させる方法として、主に化学的方法や物理的方法、化学的及び物理的方法を組み合わせて行う方法が一般的に用いられている。化学的な接合方法としては、特許文献1に開示されているように、各樹脂部材の接合部に接着剤を介在させ、接着剤を硬化させることにより接合させる方法が多く採用される。これにより、安価かつ簡易に樹脂部材同士を接合することができる。

【0003】

また、物理的な接合方法としては、特許文献2に開示されているように、重ね合わせた各樹脂部材の接合部に対して局部加熱や超音波又は高周波の照射を行う方法が一般的である。これにより、各樹脂部材の界面を溶融させて溶着させることができるので、短時間で強固かつ確実に樹脂部材同士を接合させることができる。また、物理的な接合方法には、特許文献3及び4に開示されているように、樹脂部材の一方がレーザ吸収性を有する材質を用い、重ね合わせた各樹脂部材の接合部に対してレーザを照射することにより、レーザ吸収性を有する樹脂部材の界面を溶融させて溶着させるレーザ溶着方法がある。レーザ溶着方法は、化学的方法で生じる接着部の劣化による強度低下の問題や、従来の物理的方法で生じる溶融温度の異なる樹脂部材に対する溶着安定性の問題を解消できるため、近年あらゆる分野で採用されている。

【0004】

また、レーザ溶着方法を用いた発明としては、特許文献5に開示されているように、レーザ吸収性を有する樹脂部材を多孔性部材とし、この多孔性部材に圧力を加えて圧縮させた状態でレーザ溶着を行う方法も提案されている。このようなレーザ溶着方法によれば、多孔性部材のように低密度な部材であっても、溶着時の熱伝導率を向上させ、溶融した樹脂を多孔質部分に効果的に入り込ませ、溶着を確実なものとすることができるという。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−128080号公報

【特許文献2】特開平7−24271号公報

【特許文献3】特開昭60−214931号公報

【特許文献4】特開2001−71384号公報

【特許文献5】特開2005−279580号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のようなレーザ溶着方法を用いた接合を行うものとして、汚水処理などに用いられる浸漬用の平膜エレメントや、空気清浄機などに用いられるエアフィルタなどがある。浸漬用の平膜エレメントは、濾過水を集水する樹脂性の支持板に対して、多孔性の膜シートを張り合わせて構成される。このため、膜シートの外周と支持板とは、高い密着度で接合される必要がある。同様にエアフィルタも、不織布などで構成されたフィルタを樹脂性の支持フレームに対して、高い密着度で接合させる必要がある。

【0007】

ところが、上記特許文献に開示されているようなレーザ溶着方法は、接合が確実に成されているという確認が困難であり、その検査方法としてはロット内での抜き取り検査程度に留まることが現状である。このため、レーザ溶着方法を実施する場合には、溶着による接合を確実に行うために、接合対象箇所に対する繰り返しのレーザ照射などが行われることがある。

【0008】

確かに、繰り返しの溶着作業を行うことによれば、溶着不備の発生率は低下すると考えられる。しかし、このような溶着作業の繰り返しは、溶着工程に要する時間の増大を招くと共に、溶着部分の面積の拡大による機能性樹脂(多孔性樹脂膜、不織布)部の面積の低下や、接合部の劣化という問題が生ずる。

そこで本発明では、無用な重複溶着を省きつつ、多孔性樹脂部材の溶着確実性を確保することのできる多孔性樹脂部材のレーザ溶着方法、および装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明に係る多孔性樹脂部材のレーザ溶着方法は、樹脂により構成された、ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着方法であって、前記多孔性部材として、圧縮性多孔質部材を採用し、前記ベース部材の上に載置した前記圧縮性多孔質部材の接合対象箇所に対して5kgf/cm2より高い圧力を付与し、前記圧縮性多孔質部材における加圧部に変位を持たせた状態で、前記圧縮性多孔質部材の接合対象箇所にレーザを照射することを特徴とする。

【0010】

また、上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法では、前記圧縮性多孔質部材における前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定し、測定した前記変位と、予め定めた閾値とを比較し、前記変位が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施するようにすることが望ましい。

このような特徴を有することにより、溶着不良箇所を特定した上で再度の溶着を実施することができる。このため、再溶着に要する時間的ロスを少なくすることができる。

【0011】

また、上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法では、前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所のXY座標を記憶し、記憶した前記XY座標に基づいて溶着箇所の特定を行い、再度のレーザ溶着を実施するようにすると良い。

【0012】

このような特徴を有することにより、XY座標にて再溶着箇所を特定することができる。このため、全ての溶着を終了させた後に、再溶着が必要な箇所のみを選択的に再溶着することが可能となる。

【0013】

さらに、上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法では、前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所にマーキングを施し、前記マーキングを検出することにより溶着箇所の特定を行い、再度のレーザ溶着を実施するようにすることもできる。

【0014】

このような特徴を有する場合でも、マーキングにより再溶着箇所を特定することができる。このため、全ての溶着を終了させた後に、再溶着が必要な箇所のみを選択的に再溶着することが可能となる。

【0015】

また、上記目的を達成するための、本発明に係る多孔性樹脂部材のレーザ溶着装置は、樹脂により構成された、ベース部材と前記ベース部材の上面に載置される圧縮性多孔質部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着装置であって、溶着用のレーザを照射するレーザ照射手段と、前記圧縮性多孔質部材における前記接合対象箇所に、5kgf/cm2より高い圧力を付与することにより、加圧部に変位を持たせる加圧手段と、前記レーザ照射後における前記圧縮性多孔質部材の前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定する変位測定手段と、前記変位測定手段により測定した前記変位が、予め定めた閾値の範囲内であるか否かを判定し、判定結果が閾値の範囲内であった場合に溶着完了、判定結果が閾値の範囲外であった場合に溶着未完として前記レーザ照射手段による溶着を再度実施させる判定手段とを有することを特徴とする。

【発明の効果】

【0016】

上記のような特徴を有する多孔性樹脂部材のレーザ溶着方法、および装置によれば、無用な重複溶着を省きつつ、多孔性樹脂部材の溶着確実性を確保することができる。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態に係るレーザ溶着装置の構成を示すブロック図である。

【図2】膜エレメントにおける加圧部の変位と溶着部の変位を示す図である。

【図3】溶着強度と変位測定手段により検出された変位との関係を示すグラフである。

【図4】第1の実施形態に係るレーザ溶着装置によるレーザ溶着方法のフローである。

【図5】第2の実施形態に係るレーザ溶着装置の構成を示すブロック図である。

【図6】第2の実施形態に係るレーザ溶着装置によるレーザ溶着方法のフローである。

【図7】本発明に係るレーザ溶着方法の応用形態を示すフローである。

【発明を実施するための形態】

【0018】

以下、本発明の多孔性樹脂部材のレーザ溶着方法、および多孔性樹脂部材のレーザ溶着装置に係る実施の形態について、図面を参照しつつ詳細に説明する。

まず、図1を参照して、本発明の多孔性樹脂部材のレーザ溶着装置(以下、単にレーザ溶着装置10と称す)に係る第1の実施形態について説明する。なお、図1において、図1(A)は、レーザ溶着装置の外観構成を示すブロック図であり、図1(B)はレーザ溶着装置の制御系を示すブロック図である。

【0019】

本実施形態に係るレーザ溶着装置10は、XY駆動ユニット12と、溶着ユニット18、制御ユニット40、およびステージ26を有する。なお、以下の実施形態においては、被溶着部材として、浸漬用の平膜エレメント28を例に挙げて説明する。ここで、平膜エレメント28は、樹脂により構成されたベース部材30と、同じく樹脂により構成された多孔性部材(膜部材)32とより成り、多孔性部材32は、厚み方向の変位を生じさせる圧縮性の多孔性部材であることを基本構成とする。また、ベース部材30は、レーザ吸収性が高く(少なくとも多孔性部材32に比べて高い)、多孔性部材32は、レーザ透過性が高い(少なくともベース部材に比べて高い)部材とする。

【0020】

XY駆動ユニット12は、詳細を後述する溶着ユニット18を移動させる役割を担うユニットであり、X軸駆動機構14と、Y軸駆動機構16を有する。X軸駆動機構14は、溶着ユニット18を図1(A)中左右方向へ移動させることを可能とするアクチュエータである。また、Y軸駆動機構16は、溶着ユニット18を図1(A)中紙面奥行き方向へ移動させることを可能とするアクチュエータである。

【0021】

このような駆動機構を有することにより、詳細を後述するステージ26上に配置した被溶着部材(例えば平膜エレメント28)における接合対象箇所に沿って溶着ユニット18を移動させることが可能となる。

【0022】

溶着ユニット18は、レーザ溶着を行う役割を担うユニットであり、レーザ照射手段20と、変位測定手段22、及び加圧手段24を有する。レーザ照射手段20は、溶着用のレーザ光を照射する手段である。レーザ光の種類としては、波長808nm〜1064nm程度のものを採用すると良く、例えばLD(レーザダイオード)レーザや、YAG(イットリウム・アルミニウム・ガーネット)レーザなどを挙げることができる。レーザ光の出力は、平膜エレメント28における多孔性部材32を透過すると共に、ベース部材30に吸収される出力であれば良く、例えば25W〜300W程度で、樹脂の材質や溶着範囲等により適宜選択すれば良い。

【0023】

変位測定手段22は、レーザ照射手段20に併設され、接合対象箇所、すなわち溶着部と非圧縮部との間の変位を測定する測距手段である。このため、変位測定手段22による測距範囲は、レーザ照射手段20によるレーザ照射位置とその周辺であって、非圧縮部を含む領域として設定する。また、本実施形態では、変位測定手段22として、レーザ計測手段など、非接触型の測距手段を採用することとする。

【0024】

加圧手段24は、レーザ照射手段20によるレーザ照射範囲を加圧する役割を担う手段であり、加圧冶具24bと加圧アクチュエータ24aとより成る。加圧冶具24bは少なくとも、レーザ照射範囲を押圧する部分に関しては、光透過率の高い部材を採用することが望ましい。接合対象箇所に対するレーザ光の照射は、加圧冶具24bによりレーザ照射範囲の加圧が成された状態で行われるため、加圧冶具24bはレーザを透過させる必要があるからである。このような条件を満たす加圧冶具24bの構成部材として、例えば、ガラスや、アクリルなどを挙げることができる。

【0025】

加圧アクチュエータ24aは、加圧冶具24bをステージ26上に配置した膜エレメント28、具体的には、ベース部材30の上面に配された多孔性部材32に押し当て、レーザ照射範囲にあたる多孔性部材32をベース部材30に密着させる役割を担う。加圧アクチュエータ24aとしては、エアシリンダや油圧シリンダ、およびマニピュレータ等であれば良い。また、加圧アクチュエータ24aは、多孔性部材32に対する加圧冶具24bの押付けにより、多孔性部材32の多孔質部を押し潰し、部材密度の向上に伴う熱伝導率の向上を図るようにすることが望ましい。このため、加圧アクチュエータ24aとしては、多孔性部材32を押圧により高密度化することのできる出力を発揮できるものとすると良い。この時の具体的な圧力としては、5kgf/cm2よりも高い圧力で、ベース部材30を変形させない程度であれば良い。一般的な不織布により構成された膜部材(多孔性部材32)であっても、5kgf/cm2よりも高い圧力を付与しないと、溶着確実性を確保するに足りる変位量を得ることができない。変位は、加圧による圧縮とレーザによる加熱で、多孔質体が収縮・溶解することで発生する。このため本実施形態では、押圧部に5kgf/cm2より高い圧力を付与することにより、その厚みを薄くして、非圧縮部との間に変位を生じさせるようにしている。

制御ユニット40は、XY駆動ユニット12や溶着ユニット18を制御する制御信号を出力する役割を担うユニットであり、判定手段42と、制御手段44を有する。

【0026】

判定手段42は、変位測定手段22により検出された変位と、変位に関して予め定めた閾値との比較を行い、接合対象箇所における溶着状態を判定する手段である。このため判定手段42には、図示しないメモリが備えられ、変位の閾値が記憶されることとなる。ここで、多孔性部材32の厚みを100とした場合、非圧縮部の変位量は0[%]となる。これに対して、溶着部と非圧縮部との変位量は、

【数1】

で示すことができる。なお、多孔性部材32に生じる変位は図2に示すように、加圧冶具によって形成される加圧部の変位aと、レーザ照射によって生ずる溶着部の変位bとがあり、本発明で測定する変位は、非圧縮部と溶着部との変位である。

【0027】

図3に、溶着部の変位量と、溶着強度の関係を示すグラフの一例を示す。図3に示す例では、変位量が20[%]を超えたあたりで、溶着強度が75[%]以上となっていることを読み取ることができる。また反対に、変位量が20[%]以下である場合には、溶着強度が著しく低いことも読み取ることができる。よって、このような例の場合には、変位の閾値を20[%]より上と定め、変位測定手段22によって検出された変位量との比較を行うようにすれば良い。

【0028】

判定は、変位測定手段22によって測定された数値(測定値)と閾値との減算により行えば良く、演算の結果が0>閾値−検出値となった場合には、溶着完了と判定する。一方、演算の結果が0≦閾値−検出値となった場合には、溶着不良と判定する。判定結果は、詳細を後述する制御手段44へと出力される。

【0029】

制御手段44は、XY駆動ユニット12に対する駆動信号の出力や、レーザ照射手段20に対するレーザ照射信号の出力、変位測定手段22に対する変位測定信号の出力、および加圧手段24に対する加圧開始信号の出力等の制御を行う手段である。制御手段44は、図示しないメモリを備え、レーザの照射強度、XY駆動ユニット12による移動速度、および加圧手段24による加圧力などの設定値を記憶し、判定手段による判定結果に対し、各記憶値を設定条件に応じて変化させた上でレーザの照射条件に反映させる。

【0030】

具体的には、判定手段による判定結果が溶着不良と出力された場合、制御手段に備えられたメモリは、該当箇所のXY座標を記憶する。溶着工程後、レーザの照射強度、XY駆動ユニットによる移動速度、および加圧手段による加圧力のうちの少なくとも1つの設定条件を段階的に変化(補正)させる。例えば、レーザの照射強度が10段階に変化させることが可能な場合、通常の照射強度を4、補正後の照射強度を5とし、溶着状態に応じて段階的に強度を上げるようにする。同様に、移動速度も10段階の変化値を有する場合に、通常の移動速度を6、補正後の移動速度を5というように、溶着が確実に成されるように速度を低下させていく。また、圧力の場合は、レーザの照射強度と同様に、段階的にその値を向上させるようにすれば良い。その後、レーザ照射手段を記憶されたXY座標値へ移動させ、溶着不良箇所の補修を行うように制御する。

【0031】

ステージ26は、被処理物、すなわち、レーザ溶着が成される部材、本実施形態の場合には、膜エレメント28を配置するための台である。ステージ26は、膜エレメント28を1回、1回載せかえるタイプのものであっても良いし、ベルトコンベアのように、自動搬送されてくるタイプのものであっても良い。

【0032】

このような構成のレーザ溶着装置10によるレーザ溶着は、以下のようにして成される(図4参照)。

まず、ステージ26上に、溶着を行う膜エレメント28を載置する。この時、膜エレメント28を構成する膜部材(多孔性部材32)は、圧縮性部材とする(ステップ100)。

【0033】

次に、接合対象箇所を加圧手段24により加圧し、接合対象箇所を圧縮する。この時、加圧冶具24bによる圧縮部の押圧力は、5kgf/cm2よりも高い圧力となるようにし、圧縮部に変位を持たせるようにする。接合対象箇所に変位を持たせた状態で、レーザ照射手段20によりレーザの照射を行う。この時、レーザ照射後の溶着部と、非圧縮部との変位が、多孔性部材32の厚みを100[%]とした場合の20[%]より高い値となるようにする。これにより、部材間の溶着の確実性を確保することができるからである(ステップ110)。

【0034】

接合対象箇所の溶着と同時、あるいは多少の時間的遅れを置いた後に、接合対象箇所について変位測定手段22による変位量の測定が成される(ステップ120)。検査による判定の結果、溶着完了との判定が出力された場合(ステップ130)、制御手段44では、次の接合対象箇所の有無についての判定が行われる(ステップ140)。次の接合対象箇所が無いと判定された場合、制御手段44では、メモリに記憶された補修箇所(溶着不良箇所)の有無についての判定が行われる(ステップ150)。そして、判定の結果、溶着不良箇所が無いと判定された場合には、膜エレメント28の溶着工程が終了する(ステップ160)。

【0035】

ここで、ステップ130で示した検査の判定について、溶着不良との判定が出力された場合、溶着不良箇所のXY座標が制御手段44のメモリに記憶される(ステップ170)。その後、次の接合対象箇所の有無についての判定が行われる(ステップ180)。次の接合対象箇所が無いと判定された場合、制御手段44では、メモリに記憶された補修箇所の有無についての判定が行われる(ステップ150)。判定の結果、溶着不良箇所が有ると判定された場合、ステップ170においてメモリに記憶されたXY座標を読み出し(ステップ190)、XY駆動ユニット12により、溶着ユニット18を移動させ、ステップ110へ戻る(ステップ200)。

【0036】

また、ステップ140、およびステップ180で、次の接合対象箇所が有るとの判定が出力された場合、XY駆動ユニット12により、溶着ユニット18を次の接合対象箇所へ移動させ、ステップ110の溶着へと移行する(ステップ200)。

【0037】

上記のようにして溶着の繰り返しを行った後、ステップ140における次の溶着箇所、およびステップ150における補修箇所のいずれもが無いとの判定が成された後、溶着工程が終了する(ステップ160)。

【0038】

上記のようなレーザ溶着方法、および装置によれば、無用な重複溶着を省きつつ、多孔性部材32の溶着確実性を確保することができる。また、本実施形態に係るレーザ溶着方法によれば、レーザ溶着と同時に溶着状態の検査が行われ、溶着不良部位の補修が成されることとなる。このため、実質的に全品検査を行うことが可能となる。また、検査に要する時間を別途設ける必要が無いため、生産性を低下させる虞が無い。

【0039】

上記実施形態では、レーザ照射手段20と変位測定手段22とを別体で配置し、1つのXY駆動ユニット12により同期して移動させるように説明した。しかしながら、レーザ照射手段20と変位測定手段22は、一体物として構成しても良い。本発明に係るレーザ溶着方法を実施することが可能であり、上記実施形態に示したレーザ溶着装置10と、実質的に同一な構成とみなすことが可能だからである。

【0040】

また、上記実施形態では、レーザ溶着時、加圧冶具24bと多孔性部材32の表面が溶着による熱によって溶着する可能性がある。このような場合、加圧冶具24bと多孔性部材32との間に、耐熱性を有し、かつ透光性の高い薄膜シート(不図示)を配置すると良い。このような手段を採ることで、加圧冶具24bと多孔性部材32との間の溶着を防止することができるからである。薄膜シートの素材としては、PET、テフロン(登録商標)などの高融点材料を挙げることができる。

【0041】

次に、本発明のレーザ溶着装置に係る第2の実施形態について、図5を参照して説明する。本実施形態に係るレーザ溶着装置10aの殆どの構成は、上述した第1の実施形態に係るレーザ溶着装置10と同一である。よって、その構成を同一とする箇所には、図面に同一符号を付して、詳細な説明は省略することとする。

【0042】

本実施形態に係るレーザ溶着装置10aの特徴的な構成は、溶着ユニット18に対し、レーザ照射手段20、変位測定手段22、および加圧手段24に加え、マーキング手段50を併設した点にある。

【0043】

マーキング手段50を併設することにより、判定手段42(図1(B)参照)による判定が溶着不良となった場合、溶着不良箇所に対してマーキングを施すことが可能となる。マーキングは、多孔性部材32に対する色彩の付与などであれば良く、図示しない撮像手段やマーキング手段50そのものにより、付与した色彩の検出を可能な構成とする。

【0044】

このような構成とすることにより、図6に示すように、溶着不良箇所のマーキング(ステップ170a)と、マーキング箇所の検出(ステップ190a)によるレーザ溶着方法を実施することができる。

【0045】

また、上記実施形態ではいずれも、すべての接合対象箇所の溶着が終了した後に、溶着不良箇所の補修を行う旨記載した。しかしながら、本実施形態に係るレーザ溶着装置では、図7に示すように、溶着不良箇所の補修を随時行うようにして溶着を実施することもできる。このような方法で、レーザ溶着を行う場合、溶着不良の判定が成された時点で、制御手段44のメモリにXY座標が記憶される(ステップ170)。その後、溶着条件(レーザ照射強度、移動速度、加圧力)の補正が成される(ステップ180a)。溶着条件の補正を終えた後、制御手段のメモリに記憶した溶着不良箇所のXY座標を読み出し(ステップ190)、XY駆動ユニット12により、溶着ユニット18の移動を行い、ステップ110に示した溶着を行う(ステップ200)。このような方法を採ることにより、溶着条件の補正が成される度に溶着不良の発生確率を低くすることができる。このため、溶着不良発生回数を減らすことができ、迅速かつ確実に溶着工程を完了させることが可能となる。

【0046】

なお、上記実施形態では、1つのベース部材30の一方の面への1枚の多孔性部材32の溶着について記載した。しかしながら本発明に係るレーザ溶着は、1枚のベース部材30の両方の面にそれぞれ多孔性部材32を溶着する場合を含むことは言うまでも無い。

【符号の説明】

【0047】

10………レーザ溶着装置、12………XY駆動ユニット、14………X軸駆動機構、16………Y軸駆動機構、18………溶着ユニット、20………レーザ照射手段、22………変位測定手段、24………加圧手段、26………ステージ、28………膜エレメント、30………ベース部材、32………多孔性部材、40………制御ユニット、42………判定手段、44………制御手段。

【特許請求の範囲】

【請求項1】

樹脂により構成された、ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着方法であって、

前記多孔性部材として、圧縮性多孔質部材を採用し、

前記ベース部材の上に載置した前記圧縮性多孔質部材の接合対象箇所に対して5kgf/cm2より高い圧力を付与し、

前記圧縮性多孔質部材における加圧部に変位を持たせた状態で、前記圧縮性多孔質部材の接合対象箇所にレーザを照射することを特徴とする多孔性樹脂部材のレーザ溶着方法。

【請求項2】

前記圧縮性多孔質部材における前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定し、

測定した前記変位と、予め定めた閾値とを比較し、

前記変位が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施することを特徴とする請求項1に記載の多孔性樹脂部材のレーザ溶着方法。

【請求項3】

前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所のXY座標を記憶し、

記憶した前記XY座標に基づいて溶着箇所の特定を行い、再度のレーザ溶着を実施することを特徴とする請求項2に記載の多孔性樹脂部材のレーザ溶着方法。

【請求項4】

前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所にマーキングを施し、

前記マーキングを検出することにより溶着箇所の特定を行い、再度のレーザ溶着を実施することを特徴とする請求項2に記載の多孔性樹脂部材のレーザ溶着方法。

【請求項5】

樹脂により構成された、ベース部材と前記ベース部材の上面に載置される圧縮性多孔質部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着装置であって、

溶着用のレーザを照射するレーザ照射手段と、

前記圧縮性多孔質部材における前記接合対象箇所に、5kgf/cm2より高い圧力を付与することにより、加圧部に変位を持たせる加圧手段と、

前記レーザ照射後における前記圧縮性多孔質部材の前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定する変位測定手段と、

前記変位測定手段により測定した前記変位が、予め定めた閾値の範囲内であるか否かを判定し、判定結果が閾値の範囲内であった場合に溶着完了、判定結果が閾値の範囲外であった場合に溶着未完として前記レーザ照射手段による溶着を再度実施させる判定手段とを有することを特徴とする多孔性樹脂部材のレーザ溶着装置。

【請求項1】

樹脂により構成された、ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着方法であって、

前記多孔性部材として、圧縮性多孔質部材を採用し、

前記ベース部材の上に載置した前記圧縮性多孔質部材の接合対象箇所に対して5kgf/cm2より高い圧力を付与し、

前記圧縮性多孔質部材における加圧部に変位を持たせた状態で、前記圧縮性多孔質部材の接合対象箇所にレーザを照射することを特徴とする多孔性樹脂部材のレーザ溶着方法。

【請求項2】

前記圧縮性多孔質部材における前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定し、

測定した前記変位と、予め定めた閾値とを比較し、

前記変位が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施することを特徴とする請求項1に記載の多孔性樹脂部材のレーザ溶着方法。

【請求項3】

前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所のXY座標を記憶し、

記憶した前記XY座標に基づいて溶着箇所の特定を行い、再度のレーザ溶着を実施することを特徴とする請求項2に記載の多孔性樹脂部材のレーザ溶着方法。

【請求項4】

前記閾値との比較結果が、前記閾値の範囲外となった場合に、該当する接合対象箇所にマーキングを施し、

前記マーキングを検出することにより溶着箇所の特定を行い、再度のレーザ溶着を実施することを特徴とする請求項2に記載の多孔性樹脂部材のレーザ溶着方法。

【請求項5】

樹脂により構成された、ベース部材と前記ベース部材の上面に載置される圧縮性多孔質部材を接合させる接合対象箇所に対してレーザ照射を行うことで、前記ベース部材と前記多孔性部材とを溶着させるレーザ溶着装置であって、

溶着用のレーザを照射するレーザ照射手段と、

前記圧縮性多孔質部材における前記接合対象箇所に、5kgf/cm2より高い圧力を付与することにより、加圧部に変位を持たせる加圧手段と、

前記レーザ照射後における前記圧縮性多孔質部材の前記接合対象箇所と、前記圧縮性多孔質部材における非圧縮部との間の変位を測定する変位測定手段と、

前記変位測定手段により測定した前記変位が、予め定めた閾値の範囲内であるか否かを判定し、判定結果が閾値の範囲内であった場合に溶着完了、判定結果が閾値の範囲外であった場合に溶着未完として前記レーザ照射手段による溶着を再度実施させる判定手段とを有することを特徴とする多孔性樹脂部材のレーザ溶着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−189675(P2011−189675A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−59110(P2010−59110)

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]