多孔炭および多孔炭の製造方法

【課題】 木質材料等の有機系の処理対象物を原料として用いて、高い比表面積と電気二重層キャパシタに適した細孔構造を有する多孔炭、及びその製造方法を提供する。

【解決手段】 乾燥炉と、炭化と賦活を連続して行う炭化炉とを有する多孔炭の製造装置を用いて、木質材料を主成分とした処理対象物に対して、入口温度750℃ないし950℃の過熱水蒸気を炭化炉に導入し、回転パドルの回転数を毎分3回転ないし6回転、周速度で0.035m/sないし0.07m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットルとして炭化処理、賦活化処理を過熱水蒸気雰囲気中において連続して行うことにより、全比表面積が600m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下を占める細孔分布構造を有する多孔炭が得られる。

【解決手段】 乾燥炉と、炭化と賦活を連続して行う炭化炉とを有する多孔炭の製造装置を用いて、木質材料を主成分とした処理対象物に対して、入口温度750℃ないし950℃の過熱水蒸気を炭化炉に導入し、回転パドルの回転数を毎分3回転ないし6回転、周速度で0.035m/sないし0.07m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットルとして炭化処理、賦活化処理を過熱水蒸気雰囲気中において連続して行うことにより、全比表面積が600m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下を占める細孔分布構造を有する多孔炭が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質系材料を原料として、過熱水蒸気を加熱熱源ならびに賦活剤として用いて製造される多孔炭およびその製造方法に関する。

【背景技術】

【0002】

従来、電気二重層キャパシタ電極に用いる多孔炭(一般に活性炭、あるいは多孔質炭素材とも呼ばれるが、ここでは多孔炭と呼ぶ。)の有力候補の一つとして、フェノール樹脂等の石油系炭素前駆体を炭化、賦活処理して得られるものが挙げられる。そして、このような多孔炭については、電気二重層キャパシタに用いる際に適した細孔分布構造として孔径の小さなミクロ孔の分布を抑制する試みが有機電解液系の電気二重層キャパシタ用分野で行われている。

【0003】

例えば、特許文献1では、電解液として有機系電解液を使用する電気二重層キャパシタおよびその電極材料(活性炭)の製造方法が開示されており、この場合、石油系炭素前駆体に所定の粒径を有する金属化合物の粒子を混合し、アルゴンや窒素等の非酸化性雰囲気中で700℃ないし2000℃の温度で長時間温度を保持した後に、水蒸気又は二酸化炭素等の酸化性ガス中で加熱することで活性炭を製造する。そして、得られた活性炭は、窒素吸着等温線からt−plot法により算出されるミクロポアに基づく比表面積が全比表面積の70%以下であることが示されている。

【0004】

また、特許文献2では、炭素化物原料に対して450℃ないし550℃で1時間ないし10時間の第1次空気賦活処理を行い、その後、350℃ないし430℃で10時間ないし60時間の第二次空気賦活処理を行うことを特徴とする活性炭の製造方法が開示されている。そして、メソ孔の容積が比較的大きい活性炭が得られることが示されている。

【0005】

さらに、特許文献3では、合成樹脂、石油系ピッチ、石油系ピッチ(原料)を熱処理(焼成)したコークス等の炭素化物にアルカリ土類金属化合物の粉末を添加して高温熱処理することにより所定の活性炭を製造する技術が開示されている。

【0006】

【特許文献1】特開2000−340470号公報

【特許文献2】特開2005−286170号公報

【特許文献3】特開2004−175660号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1〜3に記載の活性炭の製造方法は、木質材料を出発原料とするものではなく、いずれも合成樹脂、石炭系ピッチ、石油系ピッチ等を原料として用いたものであった。そして、従来、木質材料等の原料は、合成樹脂、石炭系ピッチ、石油系ピッチ等と比較して比表面積や細孔構造を制御することが難しく、電気二重層キャパシタとして用いるには性能を適合させにくいという問題があった。また、特許文献1、3は電解液としてイオン径の大きい有機系電解液のみを用いることを想定したものであり、有機系に比べイオン径の小さな水系電解液を想定したものではなかった。

【0008】

上記従来の状況に鑑み、本発明では、木質材料を原料として用いて、大きい比表面積と、有機電解液系に限定されない電気二重層キャパシタに適合できる細孔構造を有する多孔炭、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の多孔炭の製造方法では請求項1として、木質材料を主成分とした処理対象物を乾燥する乾燥炉と、乾燥炉で乾燥された処理対象物を400℃ないし950℃の過熱水蒸気雰囲気中で、炉内の攪拌兼フィード用回転パドルで攪拌兼フィードを行いつつ所定時間滞留させることにより炭化と賦活を連続して行う炭化炉とを有する多孔炭製造装置を用いて、入口温度750℃ないし950℃の過熱水蒸気を前記炭化炉に導入し、前記回転パドルの回転数を毎分3回転ないし6回転、周速度で0.035m/sないし0.07m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットルとして炭化処理を行うことを特徴とする。

【0010】

また、本発明の多孔炭は、請求項2として、請求項1の方法によって製造され、全比表面積が600m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下を占める細孔分布構造を有することを特徴とする。

【0011】

なお、ここで、全比表面積は、多孔炭に対する窒素ガスの吸着量からαSプロット法を用いて算出された多孔炭1g当たりの表面積を表す。また、外比表面積は、同様にαSプロット法を用いて算出される数値であり、ミクロ孔(細孔径が2nm以下のものをいう)以外の大きさの細孔に対する多孔炭1g当たりの表面積を表し、外比表面積の多くはメソ孔によるものである。

【発明の効果】

【0012】

本発明の多孔炭によれば、木質材料を主成分とした処理対象物を原料として用いるとともに、大きな比表面積を有するとともに、さらには全比表面積に対して高い外比表面積の割合を有する。そして、外比表面積の大きさは電気二重層キャパシタの静電容量の向上に大きく寄与するものであり、電気二重層キャパシタに好適に用いることができる。さらには、木質材料を出発原料に用いているので、近年森林に大量に放置されている間伐材を電気二重層キャパシタの電極材料など付加価値の高い活性炭として利用することが可能になる。

【0013】

また、本発明の多孔炭の製造方法によれば、木質系材料を原料として、過熱水蒸気を加熱熱源ならびに賦活剤として用いて多孔炭を製造することで、木質系材料を原料から大きな比表面積を有するとともに、さらには全比表面積に対して高い外比表面積の割合を有する多孔炭を効率的に製造することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態について詳細に説明する。本発明の多孔炭の製造方法は、木質材料を主成分とした処理対象物を乾燥する乾燥炉と、乾燥炉で乾燥された処理対象物を400℃ないし950℃の過熱水蒸気雰囲気中で、炉内の攪拌兼フィード用回転パドルで攪拌兼フィードを行いつつ所定時間滞留させることにより炭化と賦活を連続して行う炭化炉とを有する多孔炭の製造装置を用いて、入口温度750℃ないし950℃の過熱水蒸気を前記炭化炉に導入し、前記回転パドルの回転数を毎分3回転ないし6回転、好ましくは4回転ないし5回転、周速度で0.035m/sないし0.07m/s、好ましくは0.05m/sないし0.06m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットル、好ましくは0.15kg/h/リットルないし0.3kg/h/リットルとして炭化処理を行う。

【0015】

また、本発明の多孔炭は、上記の方法によって製造され、全比表面積が600m2/g以上、好ましくは800m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下、好ましくは35%以上75%以下、特に好ましくは45%以上75%以下を占める細孔分布構造を有する。

【0016】

なお、本発明における多孔炭の全比表面積、及び外比表面積は、窒素吸着測定装置を用いて以下の手法で測定した。全比表面積の算出に当たっては、Singにより提唱されたαSプロット法を用いた。具体的には、低相対圧における窒素ガスの吸着量データからαS値に対する窒素ガスの吸着量をプロットしたαSプロットを作成した。なお、αS値とは、式1に示すように、各相対圧での吸着量Wを吸着等温線上のP/P0=0.4における吸着量(WP/P0=0.4)で割った値を示す。

αS=W/WP/P0=0.4 ・・・(1)

そして、作成したαSプロットに基づき、全比表面積Stotalは、αSプロット中の原点を通る一本の右上がりの直線部分の傾きから求めた。また、外比表面積Sextはミクロ孔以外の比表面積であり、αSプロット中の上部の勾配が小さい直線の傾きから算出した。そして、ミクロ孔比表面積Smicroは全比表面積Stotalから求めた。

【0017】

また、本発明における多孔炭は、BET法により算出されたBET比表面積SBETを用いて表した場合600m2/g以上の比表面積を有する。なお、BET比表面積については、多孔炭に対する窒素ガスの吸着量からBET式を用いて算出した。

【0018】

続いて、上述のような多孔炭を製造するための多孔炭製造装置の全体構成を説明する。

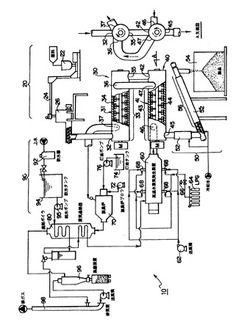

図1は、本発明に実施の形態に係る多孔炭を製造する多孔炭製造用炭化装置の全体構成図である。また、図2は、多孔炭製造用炭化装置に用いる炭化炉を示す図である。図1に示すように、多孔炭製造用炭化装置10には、木材チップなどの原料を乾燥炉30に供給する処理対象物供給手段20と、炭化炉40が排出した水蒸気を導入して処理対象物を乾燥させて乾燥済みの処理対象物と使用済みの水蒸気とを排出する乾燥工程を行う乾燥炉30と、乾燥炉30にて乾燥させた処理対象物を供給し高温水蒸気発生装置60から過熱水蒸気を導入して処理対象物を炭化処理、賦活処理させて炭化済みの活性炭と使用済みの水蒸気とを排出する炭化・賦活処理を行う炭化炉40と、炭化炉40にて炭化した活性炭を冷却して貯蔵する排出装置50とを設けてある。

【0019】

また、多孔炭製造用炭化装置10には、廃熱ボイラ80から水蒸気を導入して炭化炉40に供給する高温の過熱水蒸気を生成する高温水蒸気発生装置60と、乾燥炉30から排出された使用済みの水蒸気に含まれる不純物を加熱して脱臭燃焼させ高温の排気を排出する脱臭炉70と、脱臭炉70から排出される高温の排気を用いて水を加熱し高温水蒸気発生装置60に供給するための水蒸気を生成する廃熱ボイラ80と、廃熱ボイラ80に水を供給する水供給装置90と、脱臭炉70から排出された後に廃熱ボイラ80で熱交換を行なった後の排気に含まれる粉塵や水分を、サイクロン等を用いて集塵するとともに無臭化、無煙化する集塵装置96と、集塵した後の排気を大気に放出する排気筒98とを設けている。

【0020】

処理対象物供給手段20には、木材チップなどの原料処理対象物を貯蔵するホッパ22と、ホッパ22に貯蔵してある処理対象物をフィーダ26に供給するコンベア24と、乾燥炉30に処理対象物を計量供給するフィーダ26とを設けている。

【0021】

乾燥炉30の円筒シェル31には、フィーダ26が計量した処理対象物を供給する処理対象物供給口32と、処理対象物を乾燥、乾留させつつ攪拌移動させる円筒部33と、円筒シェル31内で処理対象物を乾燥、乾留させつつ攪拌移動させるための1ないし複数の回転可能なプロペラフィーダ等の攪拌兼フィード用回転パドル34と、乾燥、乾留済みの処理対象物を排出する排出口35と、炭化炉40から排出された使用済みの水蒸気を円筒部33外側から攪拌兼フィード用回転パドル34の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入する水蒸気導入口36と、円筒シェル31内で処理対象物を加熱した後の使用済み水蒸気を円筒部33内面から円筒部外側へ円筒部33内面の接線方向(タンジェンシャル方向)に排出する水蒸気排出口37を設けている。

【0022】

炭化炉40の円筒シェル41には、乾燥炉30の排出口35から排出されてきた乾燥済みの処理対象物を供給する処理対象物供給口42と、処理対象物を炭化、賦活させつつ攪拌移動させる円筒部43と、円筒シェル41内の低酸素状態で処理対象物を炭化、賦活させつつ攪拌移動させるための1ないし複数の回転可能なスクリュー型コンベア、プロペラフィーダ等の攪拌兼フィード用回転パドル44と、炭化、賦活済みの処理対象物を排出する排出口45と、高温水蒸気発生装置60から排出された700℃ないし920℃の過熱水蒸気を円筒部43外側から攪拌兼フィード用回転パドル44の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入する水蒸気導入口46と、円筒シェル41内で処理対象物を加熱した後の使用済み水蒸気を円筒部43内面から円筒部外側へ円筒部43内面の接線方向(タンジェンシャル方向)に排出する水蒸気排出口47を設けている。

【0023】

なお、回転可能に構成された攪拌兼フィード用回転パドルの回転軸は円筒部43と平行となるように設けられている。炭化炉40の円筒シェル41は、木質材料を主成分とした処理対象物を過熱水蒸気に接触することによって炭化させる炭化部と、前記炭化部で炭化処理された処理対象物を連続して過熱水蒸気に接触することによって賦活処理を行う賦活部とに区分される。

【0024】

この際、図2に示すように、過熱水蒸気は炭化炉40に設けた1箇所の水蒸気導入口46から集中的に導入されるので、水蒸気導入口46から水蒸気排出口47へ向かって過熱水蒸気の温度は低下する。一方、処理対象物側から見た場合には、処理対象物供給口42から排出口45へ向かって撹拌移動されるが、接触する過熱水蒸気の温度は排出口45へ向かって上昇することとなる。

【0025】

なお、処理対象物供給口42における過熱水蒸気の温度は、炭化処理を開始する際の炭化処理開始温度であり400℃ないし700℃が好ましく、500℃ないし650℃であることが特に好ましい。また、排出口45における過熱水蒸気の温度は賦活処理を終了する際の賦活処理終了温度であり800℃ないし920℃であることが好ましく、800℃ないし880℃であることが特に好ましい。また、炭化炉40に供給する過熱水蒸気又は使用済みの水蒸気の流速は、処理対象物への熱伝達を進める上で、5m/s以上の流速であることが望ましい。しかし、20m/s以上にすると炭化炉40の内部で使用している部品にエロージョン等の問題が発生するので、適切な流速の範囲が存在する。水蒸気導入口46には、水蒸気導入口の開口面積等を圧力調節機構又は絞りによって調節することで過熱水蒸気の流量を制御する流量制御弁を設けることが好ましい。

【0026】

排出装置50には、炭化炉40にて炭化、賦活した高温の多孔炭を水で冷却する冷却ジャケット52と、出来上がった多孔炭を冷却しつつ製品タンク54に送る水冷ジャケット付のスクリューコンベア56とを設けてある。

【0027】

高温水蒸気発生装置60は、廃熱ボイラ80から水蒸気を、LPG等をバーナで燃焼させている雰囲気中に導入して過熱水蒸気を生成する。高温水蒸気発生装置60にて生成した過熱水蒸気は、炭化炉40に供給し、処理対象物を乾留、炭化、賦活させて活性炭を生成する。

【0028】

脱臭炉70は、炭化炉40から排出された使用済みの水蒸気を石油バーナ等の燃焼雰囲気中に供給して、使用済みの水蒸気に含まれる、アンモニア、メルカブタン、硫化水素、硫化メチル、二硫化メチル、トリメチルアミン、アセトアルデヒド、スチレン等の不純物を脱臭燃焼させ、高温の排気を排出する。

【0029】

廃熱ボイラ80は、脱臭炉70から排出される高温の排気を用いて水を多段階に加熱して水蒸気(ドライスチーム)を生成し、高温水蒸気発生装置60に供給する。

【0030】

集塵装置96は、脱臭炉70から排出された後に廃熱ボイラ80で熱交換を行なった後の排気に含まれる粉塵(固形物など)や水分を、サイクロン等を用いて集塵するとともに、無煙化する処理を行なう。また、排気筒98は、集塵した後のクリーンな排気を大気に放出する。

【0031】

続いて、多孔炭製造用炭化装置10を用いた多孔炭の製造方法について説明する。

先ず脱臭炉ブロワー72を動作させて脱臭炉70に燃焼用の空気を供給する。次に灯油タンク74から灯油ポンプ76を用いて灯油を脱臭炉70に供給して燃焼を開始させる。脱臭炉70からは、800℃ないし1200℃の排気が排出され、この高温の排気は廃熱ボイラ80に供給する。

【0032】

廃熱ボイラ80の温度が上昇したら、水供給装置90の軟水器92を経由して軟水タンク94に貯蔵されている軟水を給水ポンプ95にて圧送して廃熱ボイラ80に供給する。廃熱ボイラ80の後段では、供給した軟水を高温に加熱する。そして、更に廃熱ボイラ80の前段に供給して150℃ないし300℃の過熱水蒸気(ドライスチーム)を生成して高温水蒸気発生装置60に供給する。

【0033】

高温水蒸気発生装置60では、送風機62を動作させて燃焼用の空気を高温水蒸気発生装置60に供給する。次に、水蒸気を加熱するために、LPGボンベ64からガバナ66を介してLPGをバーナ68に供給して点火する。すると、廃熱ボイラ80から導入した150℃ないし300℃の水蒸気を更に加熱して750℃ないし950℃の過熱水蒸気、より好ましくは880℃ないし920℃の過熱水蒸気を生成し、炭化炉40に供給する。

【0034】

一方、多孔炭のもとになる木質材料等の処理対象物は、予め処理対象物供給手段20のホッパ22に投入して貯蔵しておく。ホッパ22内に貯蔵された処理対象物は、処理対象物供給手段20に設けてあるコンベア24にてフィーダ26に供給する。フィーダ26は、所定の量の処理対象物を適宜乾燥炉30に計量供給する。

【0035】

処理対象物は、乾燥炉30の円筒シェル31に設けられている処理対象物供給口32から円筒シェル31内部に供給される。円筒シェル31内部では攪拌兼フィード用回転パドル34が回転しているので、円筒シェル31内の円筒部33において処理対象物が攪拌されつつ排出口35の方向へ徐々に移動する。

【0036】

なお、水蒸気導入口36からは、炭化炉40から排出された使用済みの750℃ないし950℃の過熱水蒸気が、円筒部33外側から攪拌兼フィード用回転パドル34の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入されて、強い渦を発生している。したがって過熱水蒸気は、攪拌兼フィード用回転パドル34にて攪拌移動されている処理対象物とよく混合しながら加熱分解又は加水分解等の反応を行なう。

【0037】

過熱水蒸気によって処理対象物は、加熱、乾燥、乾留の反応を行いつつ円筒部33を水蒸気排出口37に向かって進み、使用済み過熱水蒸気は円筒部33内面から円筒部外側へ円筒部33内面の接線方向(タンジェンシャル方向)に排出される。ここでも円筒部33内面の接線方向に使用済みの過熱水蒸気が排出されるように水蒸気排出口37を設けているので、円筒部33内の過熱水蒸気の旋回流れを維持し処理対象物との相対流速を高く保ち、伝熱を促進する。

【0038】

なお、過熱水蒸気は、円筒部33の外側から5m/sないし20m/sの流速にて攪拌兼フィード用回転パドル34の回転方向と同じ方向の円筒内面接線方向に導入して、強い水蒸気の渦を発生するようにしている。またこの過熱水蒸気は、円筒部33の製品の排出口35に近い側面から円周接線方向に5m/sないし20m/sの流速をもって吹き付け、処理対象物供給口32の入口近くに設けた水蒸気排出口37から、攪拌兼フィード用回転パドル34と同一の回転方向の円周接線方向に向かって排出する。この構造によって、水蒸気は旋回流を伴って被処理物質との大きな相対速度をある程度継続して持ちながら反応炉内を移動するために、処理対象物に対する熱の伝達が促進され、処理対象物の温度が水蒸気の温度に近づき、乾燥、乾留等の各種反応が促進される。

【0039】

なお、処理対象物供給口32あるいは水蒸気排出口37付近における使用済の過熱水蒸気は、250℃ないし600℃の温度を有していることが好ましく、300℃ないし500℃の温度を有していることが特に好ましい。この使用済みの水蒸気には、窒素化合物等の有害な物質や臭気を含まれており、脱臭炉70内において使用済みの水蒸気中に含まれた有害な物質を灯油等とともに燃焼させて800℃ないし1200℃の温度に加熱して、有害物質が分解される。

【0040】

続いて、乾燥炉30にて乾燥させた処理対象物は排出口35から排出され、次の処理工程の炭化炉40に供給される。乾燥炉30から排出された処理対象物は、乾燥炉40の円筒シェル41に設けられている処理対象物供給口42から円筒シェル41内部に供給される。円筒シェル41内部では攪拌兼フィード用回転パドル44が回転しているので、円筒シェル41内の円筒部43において処理対象物が攪拌されつつ排出口45の方向へ徐々に移動する。

【0041】

水蒸気導入口46からは、高温水蒸気発生装置60から供給される過熱水蒸気が、円筒部43外側から攪拌兼フィード用回転パドル44の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入されて、水蒸気の強い旋回流を発生するようにしている。したがって過熱水蒸気は、攪拌兼フィード用回転パドル44にて攪拌移動されている処理対象物とよく混合して反応し、処理対象物を炭化、賦活させつつ円筒部43を水蒸気排出口47に向かって進み、使用済み水蒸気は円筒部34内面から円筒部外側へ円筒部43内面の接線方向(タンジェンシャル方向)に排出される。ここでも円筒部43内面の接線方向に使用済みの水蒸気が排出されるように水蒸気排出口47を設けているので、処理対象物とよく混合しながら加熱分解又は加水分解等の反応が促進される。

【0042】

続いて、炭化炉40にて炭化、賦活させた結果生成した多孔炭は排出口45から排出され、排出装置50に供給される。炭化炉40から排出された高温の多孔炭を酸素雰囲気中に置くと再燃焼してしまう場合があるので、排出装置50に設けた冷却ジャケット52にて冷却する。更に水冷ジャケット付のスクリューコンベア56によって多孔炭を冷却しつつ製品タンク54に送り貯蔵する。

【0043】

上記実施の形態では、乾燥炉30(第1の反応炉)と炭化炉40(第2の反応炉)との2種類の反応炉を用いて、有機系の処理対象物を乾燥、乾留、賦活等の炭化処理を行なう多孔炭製造用炭化装置について説明したが、本発明は2種類の反応炉を用いて炭化処理を行なう例に限定されるものではない。

【0044】

例えば、処理対象物の種類や処理量に応じて、脱臭炉70から排出される高温の排気から熱回収を行なった過熱水蒸気を用いて高温の過熱水蒸気を生成し、この高温の過熱水蒸気を乾燥炭化炉(第1の反応炉)に導入して処理対象物を乾燥させるとともに炭化し、使用済みの水蒸気を排出する処理を行なっても本発明の目的を達成することが可能である。

【実施例】

【0045】

以下、実施例と比較例を用いて本発明について具体的に説明する。(実施例1と2)及び(比較例1から3)において、異なる運転条件で得られた多孔炭の比表面積に関するデータを表1に示している。ここで、実施例1は、4個のサンプルを有し、実施例2は、5個のサンプルを有する。なお、比較例3は、11個のサンプルを有する。

【0046】

【表1】

【0047】

(実施例1)

・多孔炭の製造

処理可能な大きさに加工された檜間伐材チップを予め処理対象物供給手段20のホッパ22に投入して貯蔵しておく。ホッパ22内に貯蔵された処理対象物は、処理対象物供給手段20に設けてあるコンベア24にてフィーダ26に供給する。乾燥炉30に供給された処理対象物は、円筒シェル31内部で攪拌羽根34により処理対象物が攪拌されつつ排出口35の方向へ徐々に移動し乾燥される。続いて、乾燥炉30にて乾燥させた処理対象物は排出口35から排出され、次の処理工程の炭化炉40に供給され、炭化、賦活が行われる。そして、炭化炉40の内部には、水蒸気導入口36より832℃の過熱水蒸気を導入し、攪拌兼フィード用パドル34の回転数を4.7rpmに設定するとともに原料の供給量を炭化炉40の処理対象物供給口42から排出口45までの工程容積当りの供給速度を0.238kg/h/リットルとして、炭化および賦活等の反応を行なった。炭化炉40にて炭化、賦活させた結果生成した多孔炭は排出口45から排出され、得られた多孔炭について比表面積、細孔構造評価、電気二重層キャパシタ容量を測定した。その結果、全比表面積に対する外比表面積の割合Sext/Stotalは、0.45ないし0.55の範囲に分布した。

【0048】

(実施例2)

次に、実施例1と同じ原料から採取した間伐材チップについて、回転パドルや原料供給速度を変えずに、水蒸気導入口36の過熱蒸気入口温度を849℃に上げて運転した。これによって得られた多孔炭の全比表面積に対する外比表面積の割合Sext/Stotalは、0.40ないし0.48の範囲にあった。即ち、実施例1においても実施例2においても、回転パドルの回転数4.7rpmに抑え、原料の工程容積当り供給速度を0.238kg/h/リットルに設定したことによって、全比表面積を約900m2/g程度以上を維持しながらも、外比表面積の割合Sext/Stotalが0.40ないし0.55という非常に高い細孔分布の多孔炭が得られることが判明した。

【0049】

次に、実施例と同じ装置を用いて、運転条件を変えて炭化処理を行った場合の例を比較例として示す。

比較例1、比較例2a,2b,2cおよび比較例3a,3b,3c,3d,3e,3f,3gは、合計11個のサンプルがあり、これらのサンプルは、原料の供給速度を実施例の2倍即ち、0.476kg/h/リットルとして運転したものであるが、概ね外比表面積が低下して0.3以下のものが多い。さらに詳しく分析すると、回転パドルの回転数を19rpmおよび9.4rpmでも4サンプルのうち2サンプルでSext/Stotal の割合が0.3を割る。そして、回転数をさらに下げて実施例と同じ4.7rpmとしても多くが0.3を割る。それに反して、実施例では、回転パドルの回転数と原料の供給速度が適正化され前述の結果を生んでいる。ちなみに、このときの回転パドルの周速は約0.06m/sであった。

【0050】

・比表面積の測定

各実施例、比較例において製造された多孔炭をメノウ乳鉢中で粉砕して多孔炭粉末を得て、得られた多孔炭粉末を窒素気流中で900℃に1時間加熱処理する。その後、ガス吸着測定用シリンダー中で真空中300℃で数時間乾燥を行って、多孔炭粉末を秤量した。なお、真空中での飛散を防ぐため多孔炭粉末はアルミ箔容器の中に入れた。そして、77Kにおいて高純度窒素ガスの吸着曲線を測定した。そして、得られた窒素ガスの吸着曲線の窒素ガス相対圧P/P0<0.3における窒素ガスの吸着量からBET比表面積SBETを多点法により測定した。

【0051】

・細孔構造評価

ミクロポアの比表面積はSingにより提唱されたαSプロット法により算出した。低相対圧における窒素ガスの吸着量データからαSプロットを作成し、作成したαsプロットに基づき、全比表面積Stotal、外比表面積Sext,ミクロ孔比表面積Smicroを求めた。

【0052】

表1に示すように、本発明の多孔炭製造方法で製造された多孔炭は、比較例より大きな比表面積を有するとともに、さらには全比表面積に対して高い外比表面積の割合を有する。

【図面の簡単な説明】

【0053】

【図1】本発明の実施の形態に係る多孔炭を製造するための多孔炭製造用炭化装置の全体構成図である。

【図2】多孔炭製造用炭化装置の炭化炉を示す図である。

【符号の説明】

【0054】

10 多孔炭製造用炭化装置

20 処理対象物供給手段

22 ホッパ

24 コンベア

26 フィーダ

30 乾燥炉

31 円筒シェル

32 処理対象物供給口

33 円筒部

34 攪拌兼フィード用回転パドル

35 排出口

36 水蒸気導入口

37 水蒸気排出口

40 炭化炉

41 円筒シェル

42 処理対象物供給口

43 円筒部

44 攪拌兼フィード用回転パドル

45 排出口

46、46A、46B、46C…水蒸気導入口

47 水蒸気排出口

50 排出装置

52 冷却ジャケット

54 製品タンク

56 スクリューコンベア

60 高温水蒸気発生装置

62 送風機

64 LPGボンベ

66 ガバナ

68 バーナ

70 脱臭炉

72 脱臭炉ブロワー

74 灯油タンク

76 灯油ポンプ

80 廃熱ボイラ

90 水供給装置

92 軟水器

94 軟水タンク

95 給水ポンプ

96 集塵装置

98 排気筒

【技術分野】

【0001】

本発明は、木質系材料を原料として、過熱水蒸気を加熱熱源ならびに賦活剤として用いて製造される多孔炭およびその製造方法に関する。

【背景技術】

【0002】

従来、電気二重層キャパシタ電極に用いる多孔炭(一般に活性炭、あるいは多孔質炭素材とも呼ばれるが、ここでは多孔炭と呼ぶ。)の有力候補の一つとして、フェノール樹脂等の石油系炭素前駆体を炭化、賦活処理して得られるものが挙げられる。そして、このような多孔炭については、電気二重層キャパシタに用いる際に適した細孔分布構造として孔径の小さなミクロ孔の分布を抑制する試みが有機電解液系の電気二重層キャパシタ用分野で行われている。

【0003】

例えば、特許文献1では、電解液として有機系電解液を使用する電気二重層キャパシタおよびその電極材料(活性炭)の製造方法が開示されており、この場合、石油系炭素前駆体に所定の粒径を有する金属化合物の粒子を混合し、アルゴンや窒素等の非酸化性雰囲気中で700℃ないし2000℃の温度で長時間温度を保持した後に、水蒸気又は二酸化炭素等の酸化性ガス中で加熱することで活性炭を製造する。そして、得られた活性炭は、窒素吸着等温線からt−plot法により算出されるミクロポアに基づく比表面積が全比表面積の70%以下であることが示されている。

【0004】

また、特許文献2では、炭素化物原料に対して450℃ないし550℃で1時間ないし10時間の第1次空気賦活処理を行い、その後、350℃ないし430℃で10時間ないし60時間の第二次空気賦活処理を行うことを特徴とする活性炭の製造方法が開示されている。そして、メソ孔の容積が比較的大きい活性炭が得られることが示されている。

【0005】

さらに、特許文献3では、合成樹脂、石油系ピッチ、石油系ピッチ(原料)を熱処理(焼成)したコークス等の炭素化物にアルカリ土類金属化合物の粉末を添加して高温熱処理することにより所定の活性炭を製造する技術が開示されている。

【0006】

【特許文献1】特開2000−340470号公報

【特許文献2】特開2005−286170号公報

【特許文献3】特開2004−175660号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1〜3に記載の活性炭の製造方法は、木質材料を出発原料とするものではなく、いずれも合成樹脂、石炭系ピッチ、石油系ピッチ等を原料として用いたものであった。そして、従来、木質材料等の原料は、合成樹脂、石炭系ピッチ、石油系ピッチ等と比較して比表面積や細孔構造を制御することが難しく、電気二重層キャパシタとして用いるには性能を適合させにくいという問題があった。また、特許文献1、3は電解液としてイオン径の大きい有機系電解液のみを用いることを想定したものであり、有機系に比べイオン径の小さな水系電解液を想定したものではなかった。

【0008】

上記従来の状況に鑑み、本発明では、木質材料を原料として用いて、大きい比表面積と、有機電解液系に限定されない電気二重層キャパシタに適合できる細孔構造を有する多孔炭、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の多孔炭の製造方法では請求項1として、木質材料を主成分とした処理対象物を乾燥する乾燥炉と、乾燥炉で乾燥された処理対象物を400℃ないし950℃の過熱水蒸気雰囲気中で、炉内の攪拌兼フィード用回転パドルで攪拌兼フィードを行いつつ所定時間滞留させることにより炭化と賦活を連続して行う炭化炉とを有する多孔炭製造装置を用いて、入口温度750℃ないし950℃の過熱水蒸気を前記炭化炉に導入し、前記回転パドルの回転数を毎分3回転ないし6回転、周速度で0.035m/sないし0.07m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットルとして炭化処理を行うことを特徴とする。

【0010】

また、本発明の多孔炭は、請求項2として、請求項1の方法によって製造され、全比表面積が600m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下を占める細孔分布構造を有することを特徴とする。

【0011】

なお、ここで、全比表面積は、多孔炭に対する窒素ガスの吸着量からαSプロット法を用いて算出された多孔炭1g当たりの表面積を表す。また、外比表面積は、同様にαSプロット法を用いて算出される数値であり、ミクロ孔(細孔径が2nm以下のものをいう)以外の大きさの細孔に対する多孔炭1g当たりの表面積を表し、外比表面積の多くはメソ孔によるものである。

【発明の効果】

【0012】

本発明の多孔炭によれば、木質材料を主成分とした処理対象物を原料として用いるとともに、大きな比表面積を有するとともに、さらには全比表面積に対して高い外比表面積の割合を有する。そして、外比表面積の大きさは電気二重層キャパシタの静電容量の向上に大きく寄与するものであり、電気二重層キャパシタに好適に用いることができる。さらには、木質材料を出発原料に用いているので、近年森林に大量に放置されている間伐材を電気二重層キャパシタの電極材料など付加価値の高い活性炭として利用することが可能になる。

【0013】

また、本発明の多孔炭の製造方法によれば、木質系材料を原料として、過熱水蒸気を加熱熱源ならびに賦活剤として用いて多孔炭を製造することで、木質系材料を原料から大きな比表面積を有するとともに、さらには全比表面積に対して高い外比表面積の割合を有する多孔炭を効率的に製造することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態について詳細に説明する。本発明の多孔炭の製造方法は、木質材料を主成分とした処理対象物を乾燥する乾燥炉と、乾燥炉で乾燥された処理対象物を400℃ないし950℃の過熱水蒸気雰囲気中で、炉内の攪拌兼フィード用回転パドルで攪拌兼フィードを行いつつ所定時間滞留させることにより炭化と賦活を連続して行う炭化炉とを有する多孔炭の製造装置を用いて、入口温度750℃ないし950℃の過熱水蒸気を前記炭化炉に導入し、前記回転パドルの回転数を毎分3回転ないし6回転、好ましくは4回転ないし5回転、周速度で0.035m/sないし0.07m/s、好ましくは0.05m/sないし0.06m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットル、好ましくは0.15kg/h/リットルないし0.3kg/h/リットルとして炭化処理を行う。

【0015】

また、本発明の多孔炭は、上記の方法によって製造され、全比表面積が600m2/g以上、好ましくは800m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下、好ましくは35%以上75%以下、特に好ましくは45%以上75%以下を占める細孔分布構造を有する。

【0016】

なお、本発明における多孔炭の全比表面積、及び外比表面積は、窒素吸着測定装置を用いて以下の手法で測定した。全比表面積の算出に当たっては、Singにより提唱されたαSプロット法を用いた。具体的には、低相対圧における窒素ガスの吸着量データからαS値に対する窒素ガスの吸着量をプロットしたαSプロットを作成した。なお、αS値とは、式1に示すように、各相対圧での吸着量Wを吸着等温線上のP/P0=0.4における吸着量(WP/P0=0.4)で割った値を示す。

αS=W/WP/P0=0.4 ・・・(1)

そして、作成したαSプロットに基づき、全比表面積Stotalは、αSプロット中の原点を通る一本の右上がりの直線部分の傾きから求めた。また、外比表面積Sextはミクロ孔以外の比表面積であり、αSプロット中の上部の勾配が小さい直線の傾きから算出した。そして、ミクロ孔比表面積Smicroは全比表面積Stotalから求めた。

【0017】

また、本発明における多孔炭は、BET法により算出されたBET比表面積SBETを用いて表した場合600m2/g以上の比表面積を有する。なお、BET比表面積については、多孔炭に対する窒素ガスの吸着量からBET式を用いて算出した。

【0018】

続いて、上述のような多孔炭を製造するための多孔炭製造装置の全体構成を説明する。

図1は、本発明に実施の形態に係る多孔炭を製造する多孔炭製造用炭化装置の全体構成図である。また、図2は、多孔炭製造用炭化装置に用いる炭化炉を示す図である。図1に示すように、多孔炭製造用炭化装置10には、木材チップなどの原料を乾燥炉30に供給する処理対象物供給手段20と、炭化炉40が排出した水蒸気を導入して処理対象物を乾燥させて乾燥済みの処理対象物と使用済みの水蒸気とを排出する乾燥工程を行う乾燥炉30と、乾燥炉30にて乾燥させた処理対象物を供給し高温水蒸気発生装置60から過熱水蒸気を導入して処理対象物を炭化処理、賦活処理させて炭化済みの活性炭と使用済みの水蒸気とを排出する炭化・賦活処理を行う炭化炉40と、炭化炉40にて炭化した活性炭を冷却して貯蔵する排出装置50とを設けてある。

【0019】

また、多孔炭製造用炭化装置10には、廃熱ボイラ80から水蒸気を導入して炭化炉40に供給する高温の過熱水蒸気を生成する高温水蒸気発生装置60と、乾燥炉30から排出された使用済みの水蒸気に含まれる不純物を加熱して脱臭燃焼させ高温の排気を排出する脱臭炉70と、脱臭炉70から排出される高温の排気を用いて水を加熱し高温水蒸気発生装置60に供給するための水蒸気を生成する廃熱ボイラ80と、廃熱ボイラ80に水を供給する水供給装置90と、脱臭炉70から排出された後に廃熱ボイラ80で熱交換を行なった後の排気に含まれる粉塵や水分を、サイクロン等を用いて集塵するとともに無臭化、無煙化する集塵装置96と、集塵した後の排気を大気に放出する排気筒98とを設けている。

【0020】

処理対象物供給手段20には、木材チップなどの原料処理対象物を貯蔵するホッパ22と、ホッパ22に貯蔵してある処理対象物をフィーダ26に供給するコンベア24と、乾燥炉30に処理対象物を計量供給するフィーダ26とを設けている。

【0021】

乾燥炉30の円筒シェル31には、フィーダ26が計量した処理対象物を供給する処理対象物供給口32と、処理対象物を乾燥、乾留させつつ攪拌移動させる円筒部33と、円筒シェル31内で処理対象物を乾燥、乾留させつつ攪拌移動させるための1ないし複数の回転可能なプロペラフィーダ等の攪拌兼フィード用回転パドル34と、乾燥、乾留済みの処理対象物を排出する排出口35と、炭化炉40から排出された使用済みの水蒸気を円筒部33外側から攪拌兼フィード用回転パドル34の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入する水蒸気導入口36と、円筒シェル31内で処理対象物を加熱した後の使用済み水蒸気を円筒部33内面から円筒部外側へ円筒部33内面の接線方向(タンジェンシャル方向)に排出する水蒸気排出口37を設けている。

【0022】

炭化炉40の円筒シェル41には、乾燥炉30の排出口35から排出されてきた乾燥済みの処理対象物を供給する処理対象物供給口42と、処理対象物を炭化、賦活させつつ攪拌移動させる円筒部43と、円筒シェル41内の低酸素状態で処理対象物を炭化、賦活させつつ攪拌移動させるための1ないし複数の回転可能なスクリュー型コンベア、プロペラフィーダ等の攪拌兼フィード用回転パドル44と、炭化、賦活済みの処理対象物を排出する排出口45と、高温水蒸気発生装置60から排出された700℃ないし920℃の過熱水蒸気を円筒部43外側から攪拌兼フィード用回転パドル44の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入する水蒸気導入口46と、円筒シェル41内で処理対象物を加熱した後の使用済み水蒸気を円筒部43内面から円筒部外側へ円筒部43内面の接線方向(タンジェンシャル方向)に排出する水蒸気排出口47を設けている。

【0023】

なお、回転可能に構成された攪拌兼フィード用回転パドルの回転軸は円筒部43と平行となるように設けられている。炭化炉40の円筒シェル41は、木質材料を主成分とした処理対象物を過熱水蒸気に接触することによって炭化させる炭化部と、前記炭化部で炭化処理された処理対象物を連続して過熱水蒸気に接触することによって賦活処理を行う賦活部とに区分される。

【0024】

この際、図2に示すように、過熱水蒸気は炭化炉40に設けた1箇所の水蒸気導入口46から集中的に導入されるので、水蒸気導入口46から水蒸気排出口47へ向かって過熱水蒸気の温度は低下する。一方、処理対象物側から見た場合には、処理対象物供給口42から排出口45へ向かって撹拌移動されるが、接触する過熱水蒸気の温度は排出口45へ向かって上昇することとなる。

【0025】

なお、処理対象物供給口42における過熱水蒸気の温度は、炭化処理を開始する際の炭化処理開始温度であり400℃ないし700℃が好ましく、500℃ないし650℃であることが特に好ましい。また、排出口45における過熱水蒸気の温度は賦活処理を終了する際の賦活処理終了温度であり800℃ないし920℃であることが好ましく、800℃ないし880℃であることが特に好ましい。また、炭化炉40に供給する過熱水蒸気又は使用済みの水蒸気の流速は、処理対象物への熱伝達を進める上で、5m/s以上の流速であることが望ましい。しかし、20m/s以上にすると炭化炉40の内部で使用している部品にエロージョン等の問題が発生するので、適切な流速の範囲が存在する。水蒸気導入口46には、水蒸気導入口の開口面積等を圧力調節機構又は絞りによって調節することで過熱水蒸気の流量を制御する流量制御弁を設けることが好ましい。

【0026】

排出装置50には、炭化炉40にて炭化、賦活した高温の多孔炭を水で冷却する冷却ジャケット52と、出来上がった多孔炭を冷却しつつ製品タンク54に送る水冷ジャケット付のスクリューコンベア56とを設けてある。

【0027】

高温水蒸気発生装置60は、廃熱ボイラ80から水蒸気を、LPG等をバーナで燃焼させている雰囲気中に導入して過熱水蒸気を生成する。高温水蒸気発生装置60にて生成した過熱水蒸気は、炭化炉40に供給し、処理対象物を乾留、炭化、賦活させて活性炭を生成する。

【0028】

脱臭炉70は、炭化炉40から排出された使用済みの水蒸気を石油バーナ等の燃焼雰囲気中に供給して、使用済みの水蒸気に含まれる、アンモニア、メルカブタン、硫化水素、硫化メチル、二硫化メチル、トリメチルアミン、アセトアルデヒド、スチレン等の不純物を脱臭燃焼させ、高温の排気を排出する。

【0029】

廃熱ボイラ80は、脱臭炉70から排出される高温の排気を用いて水を多段階に加熱して水蒸気(ドライスチーム)を生成し、高温水蒸気発生装置60に供給する。

【0030】

集塵装置96は、脱臭炉70から排出された後に廃熱ボイラ80で熱交換を行なった後の排気に含まれる粉塵(固形物など)や水分を、サイクロン等を用いて集塵するとともに、無煙化する処理を行なう。また、排気筒98は、集塵した後のクリーンな排気を大気に放出する。

【0031】

続いて、多孔炭製造用炭化装置10を用いた多孔炭の製造方法について説明する。

先ず脱臭炉ブロワー72を動作させて脱臭炉70に燃焼用の空気を供給する。次に灯油タンク74から灯油ポンプ76を用いて灯油を脱臭炉70に供給して燃焼を開始させる。脱臭炉70からは、800℃ないし1200℃の排気が排出され、この高温の排気は廃熱ボイラ80に供給する。

【0032】

廃熱ボイラ80の温度が上昇したら、水供給装置90の軟水器92を経由して軟水タンク94に貯蔵されている軟水を給水ポンプ95にて圧送して廃熱ボイラ80に供給する。廃熱ボイラ80の後段では、供給した軟水を高温に加熱する。そして、更に廃熱ボイラ80の前段に供給して150℃ないし300℃の過熱水蒸気(ドライスチーム)を生成して高温水蒸気発生装置60に供給する。

【0033】

高温水蒸気発生装置60では、送風機62を動作させて燃焼用の空気を高温水蒸気発生装置60に供給する。次に、水蒸気を加熱するために、LPGボンベ64からガバナ66を介してLPGをバーナ68に供給して点火する。すると、廃熱ボイラ80から導入した150℃ないし300℃の水蒸気を更に加熱して750℃ないし950℃の過熱水蒸気、より好ましくは880℃ないし920℃の過熱水蒸気を生成し、炭化炉40に供給する。

【0034】

一方、多孔炭のもとになる木質材料等の処理対象物は、予め処理対象物供給手段20のホッパ22に投入して貯蔵しておく。ホッパ22内に貯蔵された処理対象物は、処理対象物供給手段20に設けてあるコンベア24にてフィーダ26に供給する。フィーダ26は、所定の量の処理対象物を適宜乾燥炉30に計量供給する。

【0035】

処理対象物は、乾燥炉30の円筒シェル31に設けられている処理対象物供給口32から円筒シェル31内部に供給される。円筒シェル31内部では攪拌兼フィード用回転パドル34が回転しているので、円筒シェル31内の円筒部33において処理対象物が攪拌されつつ排出口35の方向へ徐々に移動する。

【0036】

なお、水蒸気導入口36からは、炭化炉40から排出された使用済みの750℃ないし950℃の過熱水蒸気が、円筒部33外側から攪拌兼フィード用回転パドル34の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入されて、強い渦を発生している。したがって過熱水蒸気は、攪拌兼フィード用回転パドル34にて攪拌移動されている処理対象物とよく混合しながら加熱分解又は加水分解等の反応を行なう。

【0037】

過熱水蒸気によって処理対象物は、加熱、乾燥、乾留の反応を行いつつ円筒部33を水蒸気排出口37に向かって進み、使用済み過熱水蒸気は円筒部33内面から円筒部外側へ円筒部33内面の接線方向(タンジェンシャル方向)に排出される。ここでも円筒部33内面の接線方向に使用済みの過熱水蒸気が排出されるように水蒸気排出口37を設けているので、円筒部33内の過熱水蒸気の旋回流れを維持し処理対象物との相対流速を高く保ち、伝熱を促進する。

【0038】

なお、過熱水蒸気は、円筒部33の外側から5m/sないし20m/sの流速にて攪拌兼フィード用回転パドル34の回転方向と同じ方向の円筒内面接線方向に導入して、強い水蒸気の渦を発生するようにしている。またこの過熱水蒸気は、円筒部33の製品の排出口35に近い側面から円周接線方向に5m/sないし20m/sの流速をもって吹き付け、処理対象物供給口32の入口近くに設けた水蒸気排出口37から、攪拌兼フィード用回転パドル34と同一の回転方向の円周接線方向に向かって排出する。この構造によって、水蒸気は旋回流を伴って被処理物質との大きな相対速度をある程度継続して持ちながら反応炉内を移動するために、処理対象物に対する熱の伝達が促進され、処理対象物の温度が水蒸気の温度に近づき、乾燥、乾留等の各種反応が促進される。

【0039】

なお、処理対象物供給口32あるいは水蒸気排出口37付近における使用済の過熱水蒸気は、250℃ないし600℃の温度を有していることが好ましく、300℃ないし500℃の温度を有していることが特に好ましい。この使用済みの水蒸気には、窒素化合物等の有害な物質や臭気を含まれており、脱臭炉70内において使用済みの水蒸気中に含まれた有害な物質を灯油等とともに燃焼させて800℃ないし1200℃の温度に加熱して、有害物質が分解される。

【0040】

続いて、乾燥炉30にて乾燥させた処理対象物は排出口35から排出され、次の処理工程の炭化炉40に供給される。乾燥炉30から排出された処理対象物は、乾燥炉40の円筒シェル41に設けられている処理対象物供給口42から円筒シェル41内部に供給される。円筒シェル41内部では攪拌兼フィード用回転パドル44が回転しているので、円筒シェル41内の円筒部43において処理対象物が攪拌されつつ排出口45の方向へ徐々に移動する。

【0041】

水蒸気導入口46からは、高温水蒸気発生装置60から供給される過熱水蒸気が、円筒部43外側から攪拌兼フィード用回転パドル44の回転方向と同じ方向の円筒内面接線方向(タンジェンシャル方向)に導入されて、水蒸気の強い旋回流を発生するようにしている。したがって過熱水蒸気は、攪拌兼フィード用回転パドル44にて攪拌移動されている処理対象物とよく混合して反応し、処理対象物を炭化、賦活させつつ円筒部43を水蒸気排出口47に向かって進み、使用済み水蒸気は円筒部34内面から円筒部外側へ円筒部43内面の接線方向(タンジェンシャル方向)に排出される。ここでも円筒部43内面の接線方向に使用済みの水蒸気が排出されるように水蒸気排出口47を設けているので、処理対象物とよく混合しながら加熱分解又は加水分解等の反応が促進される。

【0042】

続いて、炭化炉40にて炭化、賦活させた結果生成した多孔炭は排出口45から排出され、排出装置50に供給される。炭化炉40から排出された高温の多孔炭を酸素雰囲気中に置くと再燃焼してしまう場合があるので、排出装置50に設けた冷却ジャケット52にて冷却する。更に水冷ジャケット付のスクリューコンベア56によって多孔炭を冷却しつつ製品タンク54に送り貯蔵する。

【0043】

上記実施の形態では、乾燥炉30(第1の反応炉)と炭化炉40(第2の反応炉)との2種類の反応炉を用いて、有機系の処理対象物を乾燥、乾留、賦活等の炭化処理を行なう多孔炭製造用炭化装置について説明したが、本発明は2種類の反応炉を用いて炭化処理を行なう例に限定されるものではない。

【0044】

例えば、処理対象物の種類や処理量に応じて、脱臭炉70から排出される高温の排気から熱回収を行なった過熱水蒸気を用いて高温の過熱水蒸気を生成し、この高温の過熱水蒸気を乾燥炭化炉(第1の反応炉)に導入して処理対象物を乾燥させるとともに炭化し、使用済みの水蒸気を排出する処理を行なっても本発明の目的を達成することが可能である。

【実施例】

【0045】

以下、実施例と比較例を用いて本発明について具体的に説明する。(実施例1と2)及び(比較例1から3)において、異なる運転条件で得られた多孔炭の比表面積に関するデータを表1に示している。ここで、実施例1は、4個のサンプルを有し、実施例2は、5個のサンプルを有する。なお、比較例3は、11個のサンプルを有する。

【0046】

【表1】

【0047】

(実施例1)

・多孔炭の製造

処理可能な大きさに加工された檜間伐材チップを予め処理対象物供給手段20のホッパ22に投入して貯蔵しておく。ホッパ22内に貯蔵された処理対象物は、処理対象物供給手段20に設けてあるコンベア24にてフィーダ26に供給する。乾燥炉30に供給された処理対象物は、円筒シェル31内部で攪拌羽根34により処理対象物が攪拌されつつ排出口35の方向へ徐々に移動し乾燥される。続いて、乾燥炉30にて乾燥させた処理対象物は排出口35から排出され、次の処理工程の炭化炉40に供給され、炭化、賦活が行われる。そして、炭化炉40の内部には、水蒸気導入口36より832℃の過熱水蒸気を導入し、攪拌兼フィード用パドル34の回転数を4.7rpmに設定するとともに原料の供給量を炭化炉40の処理対象物供給口42から排出口45までの工程容積当りの供給速度を0.238kg/h/リットルとして、炭化および賦活等の反応を行なった。炭化炉40にて炭化、賦活させた結果生成した多孔炭は排出口45から排出され、得られた多孔炭について比表面積、細孔構造評価、電気二重層キャパシタ容量を測定した。その結果、全比表面積に対する外比表面積の割合Sext/Stotalは、0.45ないし0.55の範囲に分布した。

【0048】

(実施例2)

次に、実施例1と同じ原料から採取した間伐材チップについて、回転パドルや原料供給速度を変えずに、水蒸気導入口36の過熱蒸気入口温度を849℃に上げて運転した。これによって得られた多孔炭の全比表面積に対する外比表面積の割合Sext/Stotalは、0.40ないし0.48の範囲にあった。即ち、実施例1においても実施例2においても、回転パドルの回転数4.7rpmに抑え、原料の工程容積当り供給速度を0.238kg/h/リットルに設定したことによって、全比表面積を約900m2/g程度以上を維持しながらも、外比表面積の割合Sext/Stotalが0.40ないし0.55という非常に高い細孔分布の多孔炭が得られることが判明した。

【0049】

次に、実施例と同じ装置を用いて、運転条件を変えて炭化処理を行った場合の例を比較例として示す。

比較例1、比較例2a,2b,2cおよび比較例3a,3b,3c,3d,3e,3f,3gは、合計11個のサンプルがあり、これらのサンプルは、原料の供給速度を実施例の2倍即ち、0.476kg/h/リットルとして運転したものであるが、概ね外比表面積が低下して0.3以下のものが多い。さらに詳しく分析すると、回転パドルの回転数を19rpmおよび9.4rpmでも4サンプルのうち2サンプルでSext/Stotal の割合が0.3を割る。そして、回転数をさらに下げて実施例と同じ4.7rpmとしても多くが0.3を割る。それに反して、実施例では、回転パドルの回転数と原料の供給速度が適正化され前述の結果を生んでいる。ちなみに、このときの回転パドルの周速は約0.06m/sであった。

【0050】

・比表面積の測定

各実施例、比較例において製造された多孔炭をメノウ乳鉢中で粉砕して多孔炭粉末を得て、得られた多孔炭粉末を窒素気流中で900℃に1時間加熱処理する。その後、ガス吸着測定用シリンダー中で真空中300℃で数時間乾燥を行って、多孔炭粉末を秤量した。なお、真空中での飛散を防ぐため多孔炭粉末はアルミ箔容器の中に入れた。そして、77Kにおいて高純度窒素ガスの吸着曲線を測定した。そして、得られた窒素ガスの吸着曲線の窒素ガス相対圧P/P0<0.3における窒素ガスの吸着量からBET比表面積SBETを多点法により測定した。

【0051】

・細孔構造評価

ミクロポアの比表面積はSingにより提唱されたαSプロット法により算出した。低相対圧における窒素ガスの吸着量データからαSプロットを作成し、作成したαsプロットに基づき、全比表面積Stotal、外比表面積Sext,ミクロ孔比表面積Smicroを求めた。

【0052】

表1に示すように、本発明の多孔炭製造方法で製造された多孔炭は、比較例より大きな比表面積を有するとともに、さらには全比表面積に対して高い外比表面積の割合を有する。

【図面の簡単な説明】

【0053】

【図1】本発明の実施の形態に係る多孔炭を製造するための多孔炭製造用炭化装置の全体構成図である。

【図2】多孔炭製造用炭化装置の炭化炉を示す図である。

【符号の説明】

【0054】

10 多孔炭製造用炭化装置

20 処理対象物供給手段

22 ホッパ

24 コンベア

26 フィーダ

30 乾燥炉

31 円筒シェル

32 処理対象物供給口

33 円筒部

34 攪拌兼フィード用回転パドル

35 排出口

36 水蒸気導入口

37 水蒸気排出口

40 炭化炉

41 円筒シェル

42 処理対象物供給口

43 円筒部

44 攪拌兼フィード用回転パドル

45 排出口

46、46A、46B、46C…水蒸気導入口

47 水蒸気排出口

50 排出装置

52 冷却ジャケット

54 製品タンク

56 スクリューコンベア

60 高温水蒸気発生装置

62 送風機

64 LPGボンベ

66 ガバナ

68 バーナ

70 脱臭炉

72 脱臭炉ブロワー

74 灯油タンク

76 灯油ポンプ

80 廃熱ボイラ

90 水供給装置

92 軟水器

94 軟水タンク

95 給水ポンプ

96 集塵装置

98 排気筒

【特許請求の範囲】

【請求項1】

木質材料を主成分とした処理対象物を乾燥する乾燥炉と、乾燥炉で乾燥された処理対象物を400℃ないし950℃の過熱水蒸気雰囲気中で、炉内の攪拌兼フィード用回転パドルで攪拌兼フィードを行いつつ所定時間滞留させることにより炭化と賦活を連続して行う炭化炉とを有する多孔炭製造装置を用いて、入口温度750℃ないし950℃の過熱水蒸気を前記炭化炉に導入し、前記回転パドルの回転数を毎分3回転ないし6回転、周速度で0.035m/sないし0.07m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットルとして炭化処理を行うことを特徴とする多孔炭の製造方法。

【請求項2】

請求項1の方法によって製造され、全比表面積が600m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下を占める細孔分布構造を有することを特徴とする多孔炭。

【請求項1】

木質材料を主成分とした処理対象物を乾燥する乾燥炉と、乾燥炉で乾燥された処理対象物を400℃ないし950℃の過熱水蒸気雰囲気中で、炉内の攪拌兼フィード用回転パドルで攪拌兼フィードを行いつつ所定時間滞留させることにより炭化と賦活を連続して行う炭化炉とを有する多孔炭製造装置を用いて、入口温度750℃ないし950℃の過熱水蒸気を前記炭化炉に導入し、前記回転パドルの回転数を毎分3回転ないし6回転、周速度で0.035m/sないし0.07m/sで回転させ、原料供給速度を炭化炉内原料工程容積当たり0.2kg/h/リットルないし0.5kg/h/リットルとして炭化処理を行うことを特徴とする多孔炭の製造方法。

【請求項2】

請求項1の方法によって製造され、全比表面積が600m2/g以上を有するとともに、外比表面積が全比表面積の30%以上75%以下を占める細孔分布構造を有することを特徴とする多孔炭。

【図1】

【図2】

【図2】

【公開番号】特開2008−201651(P2008−201651A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−42877(P2007−42877)

【出願日】平成19年2月22日(2007.2.22)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度経済産業省の地域新生コンソーシアム研究開発事業である「三河檜間伐材を原料とするキャパシタ用多孔炭製造装置の研究開発」、産業再生法第30条の適用を受ける特許出願。

【出願人】(502037638)株式会社アイ・ピー・ビー (28)

【出願人】(507058672)日本ファーネス株式会社 (5)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(593113639)株式会社鈴鍵 (1)

【出願人】(592250540)株式会社大島造船所 (32)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月22日(2007.2.22)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度経済産業省の地域新生コンソーシアム研究開発事業である「三河檜間伐材を原料とするキャパシタ用多孔炭製造装置の研究開発」、産業再生法第30条の適用を受ける特許出願。

【出願人】(502037638)株式会社アイ・ピー・ビー (28)

【出願人】(507058672)日本ファーネス株式会社 (5)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(593113639)株式会社鈴鍵 (1)

【出願人】(592250540)株式会社大島造船所 (32)

【Fターム(参考)】

[ Back to top ]