多孔質アルミニウム箔の製造方法

【課題】 多孔質アルミニウム箔の簡易な製造方法を提供すること。

【解決手段】 (1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とする。

【解決手段】 (1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質アルミニウム箔の製造方法に関する。

【背景技術】

【0002】

携帯電話やノートパソコンなどのモバイルツールの電源に、大きなエネルギー密度を持ち、かつ、放電容量の著しい減少が無いリチウムイオン二次電池が用いられていることは周知の事実であるが、近年、モバイルツールの小型化に伴い、そこに装着されるリチウムイオン二次電池にも小型化の要請がなされている。また、地球温暖化防止対策などの観点からのハイブリッド自動車や太陽光発電などの技術の進展に伴い、電気二重層キャパシター、レドックスキャパシター、リチウムイオンキャパシターなどの大きなエネルギー密度を持つスーパーキャパシターの新しい用途展開が加速しつつあり、これらのさらなる高エネルギー密度化が要求されている。

リチウムイオン二次電池やスーパーキャパシターといった蓄電デバイスは、例えば、電解質としてLiPF6やNR4・BF4(Rはアルキル基)などの含フッ素化合物を含んだ有機電解液中に、正極と負極がポリオレフィンなどからなるセパレータを介して配された構造を持つ。正極はLiCoO2(コバルト酸リチウム)や活性炭などの正極活物質と正極集電体からなるとともに、負極はグラファイトや活性炭などの負極活物質と負極集電体からなり、それぞれの形状は集電体の表面に活物質を塗布してシート状に成型したものが一般的である。各電極とも、大きな電圧がかかることに加え、腐食性が高い含フッ素化合物を含んだ有機電解液に浸漬されることから、特に、正極集電体の材料は、電気伝導性に優れるとともに、耐腐食性に優れることが求められる。このような事情から、現在、正極集電体の材料としては、ほぼ100%に、電気良導体であり、かつ、表面に不働態膜を形成することで優れた耐腐食性を有するアルミニウムが採用されている(負極集電体の材料としては銅やニッケルなどが挙げられる)。

【0003】

蓄電デバイスの小型化や高エネルギー密度化のための方法の一つとして、シート状に成型された電極を構成する集電体として用いる金属部材を多孔質化し、空孔を利用して金属部材を圧縮することでその厚みを薄くしたり、空孔に活物質を担持させたりする方法が考えられている。かかる観点から、本発明者らは、多孔質基材の表面に電気アルミニウムめっきによってアルミニウム被膜を形成した後、多孔質基材を除去することで得られるアルミニウム多孔質材を特許文献1において提案している。しかしながら、より簡易な方法でアルミニウム部材を多孔質化できればより望ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−232171号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明は、多孔質アルミニウム部材としての多孔質アルミニウム箔の簡易な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、これまでアルミニウムの電気めっき技術について精力的に研究を行ってきているが、その研究成果として、ジアルキルスルホンにアルミニウムハロゲン化物を溶解して調製しためっき液を用いる方法を開発している(特開2008−31551号公報)。そこで本発明者は、このめっき液を用いた電解法によるアルミニウム箔の製造を試みたところ、このめっき液は、めっき処理中に塩化水素ガスが発生しにくいといった利点や、8A/dm2以上の電流密度を印加しても安定なめっき処理が可能なため、成膜速度が速いといった利点があるものの、基材の表面に形成されるアルミニウム被膜は硬く延性に乏しいため、当該被膜を基材から剥離する際に破れてしまうといった現象が起こることがわかった。そこでこの問題を解決するために鋭意検討を重ねた結果、めっき液に所定の含窒素化合物を添加することで、より速い成膜速度で延性に富む高純度のアルミニウム箔が得られることを見出した(国際公開第2011/001932号公報)。さらに本発明者が研究を進めたところ、こうして得たアルミニウム箔に対して所定の温度で熱処理を行うと、全く意外にも、箔の内部に多数の空孔が生成し、箔を多孔質化することができることを見出した。

【0007】

上記の知見に基づいて完成された本発明の多孔質アルミニウム箔の製造方法は、請求項1記載の通り、(1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とする。

また、本発明の多孔質アルミニウム箔は、請求項2記載の通り、箔の内部に空孔を有してなることを特徴とする。

【発明の効果】

【0008】

本発明によれば、多孔質アルミニウム箔の簡易な製造方法を提供することができる。

【図面の簡単な説明】

【0009】

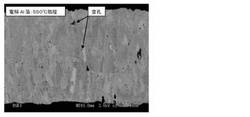

【図1】実施例1における熱処理前のアルミニウム箔の断面観察の結果である。

【図2】同、熱処理後のアルミニウム箔の断面観察の結果である。

【図3】実施例2における熱処理後のアルミニウム箔の断面観察の結果である。

【図4】比較例3における熱処理前の圧延アルミニウム箔の断面観察の結果である。

【図5】同、熱処理後の圧延アルミニウム箔の断面観察の結果である。

【発明を実施するための形態】

【0010】

本発明の多孔質アルミニウム箔の製造方法は、(1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とするものである。

【0011】

本発明の多孔質アルミニウム箔の製造方法において用いるめっき液に含ませるジアルキルスルホンとしては、ジメチルスルホン、ジエチルスルホン、ジプロピルスルホン、ジヘキシルスルホン、メチルエチルスルホンなどのアルキル基の炭素数が1〜6のもの(直鎖状でも分岐状でもよい)を例示することができるが、良好な電気伝導性や入手の容易性などの観点からはジメチルスルホンを好適に採用することができる。

【0012】

アルミニウムハロゲン化物としては、塩化アルミニウムや臭化アルミニウムなどを例示することができるが、アルミニウムの析出を阻害する要因となるめっき液に含まれる水分の量を可能な限り少なくするという観点から、用いるアルミニウムハロゲン化物は無水物であることが望ましい。

【0013】

含窒素化合物として採用することができるハロゲン化アンモニウムとしては、塩化アンモニウムや臭化アンモニウムなどを例示することができる。また、第一アミン〜第三アミンとしては、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、ジプロピルアミン、トリプロピルアミン、ヘキシルアミン、メチルエチルアミンなどのアルキル基の炭素数が1〜6のもの(直鎖状でも分岐状でもよい)を例示することができる。ハロゲン化水素としては、塩化水素や臭化水素などを例示することができる。一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩におけるR1〜R4で示されるアルキル基としては、メチル基、エチル基、プロピル基、ヘキシル基などの炭素数が1〜6のもの(直鎖状でも分岐状でもよい)を例示することができる。Xとしては塩素イオンや臭素イオンやヨウ素イオンなどのハロゲン化物イオンの他、BF4−やPF6−などを例示することができる。具体的な化合物としては、塩化テトラメチルアンモニウム、臭化テトラメチルアンモニウム、ヨウ化テトラメチルアンモニウム、四フッ化ホウ素テトラエチルアンモニウムなどを例示することができる。好適な含窒素化合物としては、速い成膜速度で延性に富む高純度のアルミニウム箔の製造を容易にする点において第三アミンの塩酸塩、例えばトリメチルアミン塩酸塩を挙げることができる。

【0014】

ジアルキルスルホン、アルミニウムハロゲン化物、含窒素化合物の配合割合は、例えば、ジアルキルスルホン10モルに対し、アルミニウムハロゲン化物は1.5〜4.0モルが望ましく、2.0〜3.5モルがより望ましい。含窒素化合物は0.001〜2.0モルが望ましく、0.005〜1.5モルがより望ましい。アルミニウムハロゲン化物の配合量がジアルキルスルホン10モルに対し1.5モルを下回ると形成されるアルミニウム被膜が黒ずんでしまう現象(焼けと呼ばれる現象)が発生する恐れや成膜効率が低下する恐れがある一方、4.0モルを超えるとめっき液の液抵抗が高くなりすぎることでめっき液が発熱して分解する恐れがある。また、含窒素化合物の配合量がジアルキルスルホン10モルに対し0.001モルを下回ると配合することの効果、即ち、めっき液の電気伝導性の改善に基づく高電流密度印加でのめっき処理の実現による成膜速度の向上、アルミニウム箔の高純度化や延性の向上などの効果が得られにくくなる恐れがある一方、2.0モルを超えるとめっき液の組成が本質的に変わってしまうことでアルミニウムが析出しなくなってしまう恐れがある。

【0015】

電気めっき条件としては、例えば、めっき液の温度が80〜110℃、印加電流密度が2〜15A/dm2を挙げることができる。めっき液の温度の下限はめっき液の融点を考慮して決定されるべきものであり、望ましくは85℃、より望ましくは95℃である(めっき液の融点を下回るとめっき液が固化するのでめっき処理がもはや行えなくなる)。一方、めっき液の温度が110℃を超えると基材の表面に形成されたアルミニウム被膜とめっき液の間での反応が活発化し、アルミニウム被膜中に不純物が多く取り込まれることでその純度が低下する恐れがある。また、印加電流密度が2A/dm2を下回ると成膜効率が低下する恐れがある一方、15A/dm2を超えると含窒素化合物の分解などが原因で安定なめっき処理が行えなくなったり延性に富む高純度のアルミニウム箔が得られなくなったりする恐れがある。印加電流密度は3〜12A/dm2が望ましい。本発明のアルミニウム箔の製造方法において用いるめっき液の特筆すべき利点は、10A/dm2以上の電流密度を印加しても安定なめっき処理が可能なため、成膜速度の向上を図ることができる点にある。なお、めっき処理の時間は、アルミニウム箔の所望する厚み、めっき液の温度や印加電流密度などにも依存するが、通常、1〜300分間である(生産効率を考慮すると1〜30分間が望ましい)。めっき処理の環境は、めっき液の劣化を防いでその寿命の延長を図る観点から、乾燥雰囲気にすることが望ましい。

【0016】

アルミニウム被膜を形成するための基材(陰極)としては、ステンレス板、チタン板、アルミニウム板、ニッケル板などを例示することができる。通常、基材からのアルミニウム被膜の剥離を容易ならしめるためには、基材の表面は鏡面加工が施されるなどすることによって可能な限り平滑であることが望ましいが、本発明において基材の表面に形成されたアルミニウム被膜は、基材に対してこのような加工を施さなくても剥離が容易であるという特徴を有する(その理由は必ずしも明らかではないが基材の表面にアルミニウム被膜が形成される際に基材に接する側のアルミニウム被膜の表面付近にめっき液に由来するSとClが濃化することが関係しているものと推察される)。なお、陽極の材質としては、例えばアルミニウムを例示することができる。基材からのアルミニウム被膜の剥離はバッチ的に行うことができる他、陰極ドラムを用いてアルミニウム被膜の形成と剥離を連続的に行うこともできる(例えば特開平6−93490号公報)。なお、アルミニウム被膜を基材から剥離するに先立って、表面にアルミニウム被膜が形成された基材の表面に付着しているめっき液を除去するための水洗を行った後、乾燥することが望ましい。

【0017】

本発明の多孔質アルミニウム箔の製造方法においては、上記のようにして得たアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行い、箔の内部に空孔を生成せしめて箔を多孔質化する。熱処理によってアルミニウム箔の内部に空孔が生成する理由は必ずしも明らかではないが、アルミニウム被膜を基材の表面に形成する際に被膜に取り込まれためっき液の成分が気化したりすることによるものであると推察される。アルミニウム箔に対する熱処理の温度範囲を350〜700℃と規定するのは、350℃を下回ると箔の内部に空孔を生成せしめることができなかったり、生成せしめるのに必要以上に時間を要したりする恐れがある一方、700℃を超えるとアルミニウム箔が溶融してしまう恐れがあるからである。350〜700℃の温度範囲でアルミニウム箔に対して熱処理を行うことで、例えば10秒間〜3時間の処理時間でアルミニウム箔の溶融を引き起こすことなく効果的に箔の内部に空孔を生成せしめることができる。なお、アルミニウム箔に対する熱処理は、例えば、大気雰囲気下、減圧雰囲気下、アルゴンガスや窒素ガスを利用した不活性ガス雰囲気下などで行えばよい。

【0018】

本発明の多孔質アルミニウム箔の製造方法によって製造された多孔質アルミニウム箔は、蓄電デバイスの小型化や高エネルギー密度化のために、箔の内部に生成した空孔を利用して圧縮することでその厚みを薄くしたり、空孔に活物質を担持させたりすることが可能な蓄電デバイス用集電体などとしての利用が期待される。多孔質アルミニウム箔の厚みは5〜200μmが望ましい。厚みが5μmを下回ると集電体などとして用いるには強度が不十分となる恐れがある一方、200μmを超えると厚みが厚すぎて集電体などとして用いることが困難になる恐れがある。なお、本発明の多孔質アルミニウム箔の製造方法によって製造された多孔質アルミニウム箔に対し、パンチングなどの機械加工やエッチングなどの化成処理などを行ってもよい。こうした処理を行うことで箔の表裏を貫通する加工孔や箔の表面に凹凸を設ければ、箔の内部に生成した空孔と相俟ってより一層の箔の多孔質化を図ることができる。

【実施例】

【0019】

以下、本発明を実施例によってさらに詳細に説明するが、本発明はこれに限定して解釈されるものではない。

【0020】

実施例1:

ジメチルスルホン、無水塩化アルミニウム、トリメチルアミン塩酸塩をモル比で10:3:0.05の割合で混合し、110℃で溶解させて電解アルミニウムめっき液を調製した。陽極に純度99.99mass%のアルミニウム板、陰極(アルミニウム被膜を形成するための基材)にチタン板を用い、10A/dm2の印加電流密度で、めっき液を95℃に保って300rpmの攪拌速度で攪拌しながら電気めっき処理を17分間行った。17分後、表面にアルミニウム被膜が形成されたチタン板をめっき液から取り出し、水洗を行ってから乾燥した後、その端部からアルミニウム被膜とチタン板の間に介入させたピンセットをチタン板に沿って滑らせるように移動させると、アルミニウム被膜はチタン板から容易に剥離し、アルミニウム箔が得られた。こうして得たアルミニウム箔に対して大気雰囲気下において550℃で1時間の熱処理を行った。熱処理前と熱処理後のアルミニウム箔の断面を走査型電子顕微鏡(S−800:日立製作所社製、以下同じ)で観察した結果をそれぞれ図1と図2に示す。図1と図2から明らかなように、アルミニウム箔に対して熱処理を行うことで、箔の内部に大きさが0.05〜3μm程度の多数の空孔が生成した。なお、この多孔質アルミニウム箔の厚みは約25μmであった。

【0021】

実施例2:

ジメチルスルホン、無水塩化アルミニウム、トリメチルアミン塩酸塩をモル比で10:3:0.01の割合で混合してめっき液を調製すること、印加電流密度を5A/dm2とすること、めっき処理時間を26分間とすること、熱処理を350℃で行うこと以外は実施例1と同様にして、厚みが約25μmである熱処理を行ったアルミニウム箔を得た。図3にその断面を走査型電子顕微鏡で観察した結果を示す。図3から明らかなように、このアルミニウム箔は内部に多数の空孔が生成したものであった。

【0022】

実施例3:

ジメチルスルホン、無水塩化アルミニウム、トリメチルアミン塩酸塩をモル比で10:3:0.005の割合で混合してめっき液を調製すること、めっき処理時間を6分間とすること以外は実施例2と同様にして、厚みが約5μmである熱処理を行ったアルミニウム箔を得た。その断面を走査型電子顕微鏡で観察したところ、箔の内部に多数の空孔が存在していた。

【0023】

実施例4:

めっき処理時間を210分間とすること、熱処理を700℃で10秒間行うこと以外は実施例2と同様にして、厚みが約200μmである熱処理を行ったアルミニウム箔を得た。その断面を走査型電子顕微鏡で観察したところ、箔の内部に多数の空孔が存在していた。

【0024】

比較例1:

熱処理を300℃で行うこと以外は実施例2と同様にして、厚みが約25μmである熱処理を行ったアルミニウム箔を得た。その断面を走査型電子顕微鏡で観察したところ、箔の内部には空孔が存在しなかった。

【0025】

比較例2:

熱処理を750℃で12秒間行うこと以外は実施例2と同様にして熱処理を行ったアルミニウム箔を得ようとしたが、熱処理によって箔が溶融してしまい、熱処理後には箔の形態を維持していなかった。

【0026】

比較例3:

厚みが25μmの市販の圧延アルミニウム箔(日本製箔社製)に対して大気雰囲気下において500℃で1時間の熱処理を行った。熱処理前と熱処理後の圧延アルミニウム箔の断面を走査型電子顕微鏡で観察した結果をそれぞれ図4と図5に示す。図4と図5から明らかなように、圧延アルミニウム箔に対して熱処理を行っても結晶粒の肥大化(再結晶化)が起こっただけで、箔の内部に空孔は生成しなかった。

【産業上の利用可能性】

【0027】

本発明は、多孔質アルミニウム箔の簡易な製造方法を提供することができる点において産業上の利用可能性を有する。

【技術分野】

【0001】

本発明は、多孔質アルミニウム箔の製造方法に関する。

【背景技術】

【0002】

携帯電話やノートパソコンなどのモバイルツールの電源に、大きなエネルギー密度を持ち、かつ、放電容量の著しい減少が無いリチウムイオン二次電池が用いられていることは周知の事実であるが、近年、モバイルツールの小型化に伴い、そこに装着されるリチウムイオン二次電池にも小型化の要請がなされている。また、地球温暖化防止対策などの観点からのハイブリッド自動車や太陽光発電などの技術の進展に伴い、電気二重層キャパシター、レドックスキャパシター、リチウムイオンキャパシターなどの大きなエネルギー密度を持つスーパーキャパシターの新しい用途展開が加速しつつあり、これらのさらなる高エネルギー密度化が要求されている。

リチウムイオン二次電池やスーパーキャパシターといった蓄電デバイスは、例えば、電解質としてLiPF6やNR4・BF4(Rはアルキル基)などの含フッ素化合物を含んだ有機電解液中に、正極と負極がポリオレフィンなどからなるセパレータを介して配された構造を持つ。正極はLiCoO2(コバルト酸リチウム)や活性炭などの正極活物質と正極集電体からなるとともに、負極はグラファイトや活性炭などの負極活物質と負極集電体からなり、それぞれの形状は集電体の表面に活物質を塗布してシート状に成型したものが一般的である。各電極とも、大きな電圧がかかることに加え、腐食性が高い含フッ素化合物を含んだ有機電解液に浸漬されることから、特に、正極集電体の材料は、電気伝導性に優れるとともに、耐腐食性に優れることが求められる。このような事情から、現在、正極集電体の材料としては、ほぼ100%に、電気良導体であり、かつ、表面に不働態膜を形成することで優れた耐腐食性を有するアルミニウムが採用されている(負極集電体の材料としては銅やニッケルなどが挙げられる)。

【0003】

蓄電デバイスの小型化や高エネルギー密度化のための方法の一つとして、シート状に成型された電極を構成する集電体として用いる金属部材を多孔質化し、空孔を利用して金属部材を圧縮することでその厚みを薄くしたり、空孔に活物質を担持させたりする方法が考えられている。かかる観点から、本発明者らは、多孔質基材の表面に電気アルミニウムめっきによってアルミニウム被膜を形成した後、多孔質基材を除去することで得られるアルミニウム多孔質材を特許文献1において提案している。しかしながら、より簡易な方法でアルミニウム部材を多孔質化できればより望ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−232171号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明は、多孔質アルミニウム部材としての多孔質アルミニウム箔の簡易な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、これまでアルミニウムの電気めっき技術について精力的に研究を行ってきているが、その研究成果として、ジアルキルスルホンにアルミニウムハロゲン化物を溶解して調製しためっき液を用いる方法を開発している(特開2008−31551号公報)。そこで本発明者は、このめっき液を用いた電解法によるアルミニウム箔の製造を試みたところ、このめっき液は、めっき処理中に塩化水素ガスが発生しにくいといった利点や、8A/dm2以上の電流密度を印加しても安定なめっき処理が可能なため、成膜速度が速いといった利点があるものの、基材の表面に形成されるアルミニウム被膜は硬く延性に乏しいため、当該被膜を基材から剥離する際に破れてしまうといった現象が起こることがわかった。そこでこの問題を解決するために鋭意検討を重ねた結果、めっき液に所定の含窒素化合物を添加することで、より速い成膜速度で延性に富む高純度のアルミニウム箔が得られることを見出した(国際公開第2011/001932号公報)。さらに本発明者が研究を進めたところ、こうして得たアルミニウム箔に対して所定の温度で熱処理を行うと、全く意外にも、箔の内部に多数の空孔が生成し、箔を多孔質化することができることを見出した。

【0007】

上記の知見に基づいて完成された本発明の多孔質アルミニウム箔の製造方法は、請求項1記載の通り、(1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とする。

また、本発明の多孔質アルミニウム箔は、請求項2記載の通り、箔の内部に空孔を有してなることを特徴とする。

【発明の効果】

【0008】

本発明によれば、多孔質アルミニウム箔の簡易な製造方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】実施例1における熱処理前のアルミニウム箔の断面観察の結果である。

【図2】同、熱処理後のアルミニウム箔の断面観察の結果である。

【図3】実施例2における熱処理後のアルミニウム箔の断面観察の結果である。

【図4】比較例3における熱処理前の圧延アルミニウム箔の断面観察の結果である。

【図5】同、熱処理後の圧延アルミニウム箔の断面観察の結果である。

【発明を実施するための形態】

【0010】

本発明の多孔質アルミニウム箔の製造方法は、(1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とするものである。

【0011】

本発明の多孔質アルミニウム箔の製造方法において用いるめっき液に含ませるジアルキルスルホンとしては、ジメチルスルホン、ジエチルスルホン、ジプロピルスルホン、ジヘキシルスルホン、メチルエチルスルホンなどのアルキル基の炭素数が1〜6のもの(直鎖状でも分岐状でもよい)を例示することができるが、良好な電気伝導性や入手の容易性などの観点からはジメチルスルホンを好適に採用することができる。

【0012】

アルミニウムハロゲン化物としては、塩化アルミニウムや臭化アルミニウムなどを例示することができるが、アルミニウムの析出を阻害する要因となるめっき液に含まれる水分の量を可能な限り少なくするという観点から、用いるアルミニウムハロゲン化物は無水物であることが望ましい。

【0013】

含窒素化合物として採用することができるハロゲン化アンモニウムとしては、塩化アンモニウムや臭化アンモニウムなどを例示することができる。また、第一アミン〜第三アミンとしては、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、ジプロピルアミン、トリプロピルアミン、ヘキシルアミン、メチルエチルアミンなどのアルキル基の炭素数が1〜6のもの(直鎖状でも分岐状でもよい)を例示することができる。ハロゲン化水素としては、塩化水素や臭化水素などを例示することができる。一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩におけるR1〜R4で示されるアルキル基としては、メチル基、エチル基、プロピル基、ヘキシル基などの炭素数が1〜6のもの(直鎖状でも分岐状でもよい)を例示することができる。Xとしては塩素イオンや臭素イオンやヨウ素イオンなどのハロゲン化物イオンの他、BF4−やPF6−などを例示することができる。具体的な化合物としては、塩化テトラメチルアンモニウム、臭化テトラメチルアンモニウム、ヨウ化テトラメチルアンモニウム、四フッ化ホウ素テトラエチルアンモニウムなどを例示することができる。好適な含窒素化合物としては、速い成膜速度で延性に富む高純度のアルミニウム箔の製造を容易にする点において第三アミンの塩酸塩、例えばトリメチルアミン塩酸塩を挙げることができる。

【0014】

ジアルキルスルホン、アルミニウムハロゲン化物、含窒素化合物の配合割合は、例えば、ジアルキルスルホン10モルに対し、アルミニウムハロゲン化物は1.5〜4.0モルが望ましく、2.0〜3.5モルがより望ましい。含窒素化合物は0.001〜2.0モルが望ましく、0.005〜1.5モルがより望ましい。アルミニウムハロゲン化物の配合量がジアルキルスルホン10モルに対し1.5モルを下回ると形成されるアルミニウム被膜が黒ずんでしまう現象(焼けと呼ばれる現象)が発生する恐れや成膜効率が低下する恐れがある一方、4.0モルを超えるとめっき液の液抵抗が高くなりすぎることでめっき液が発熱して分解する恐れがある。また、含窒素化合物の配合量がジアルキルスルホン10モルに対し0.001モルを下回ると配合することの効果、即ち、めっき液の電気伝導性の改善に基づく高電流密度印加でのめっき処理の実現による成膜速度の向上、アルミニウム箔の高純度化や延性の向上などの効果が得られにくくなる恐れがある一方、2.0モルを超えるとめっき液の組成が本質的に変わってしまうことでアルミニウムが析出しなくなってしまう恐れがある。

【0015】

電気めっき条件としては、例えば、めっき液の温度が80〜110℃、印加電流密度が2〜15A/dm2を挙げることができる。めっき液の温度の下限はめっき液の融点を考慮して決定されるべきものであり、望ましくは85℃、より望ましくは95℃である(めっき液の融点を下回るとめっき液が固化するのでめっき処理がもはや行えなくなる)。一方、めっき液の温度が110℃を超えると基材の表面に形成されたアルミニウム被膜とめっき液の間での反応が活発化し、アルミニウム被膜中に不純物が多く取り込まれることでその純度が低下する恐れがある。また、印加電流密度が2A/dm2を下回ると成膜効率が低下する恐れがある一方、15A/dm2を超えると含窒素化合物の分解などが原因で安定なめっき処理が行えなくなったり延性に富む高純度のアルミニウム箔が得られなくなったりする恐れがある。印加電流密度は3〜12A/dm2が望ましい。本発明のアルミニウム箔の製造方法において用いるめっき液の特筆すべき利点は、10A/dm2以上の電流密度を印加しても安定なめっき処理が可能なため、成膜速度の向上を図ることができる点にある。なお、めっき処理の時間は、アルミニウム箔の所望する厚み、めっき液の温度や印加電流密度などにも依存するが、通常、1〜300分間である(生産効率を考慮すると1〜30分間が望ましい)。めっき処理の環境は、めっき液の劣化を防いでその寿命の延長を図る観点から、乾燥雰囲気にすることが望ましい。

【0016】

アルミニウム被膜を形成するための基材(陰極)としては、ステンレス板、チタン板、アルミニウム板、ニッケル板などを例示することができる。通常、基材からのアルミニウム被膜の剥離を容易ならしめるためには、基材の表面は鏡面加工が施されるなどすることによって可能な限り平滑であることが望ましいが、本発明において基材の表面に形成されたアルミニウム被膜は、基材に対してこのような加工を施さなくても剥離が容易であるという特徴を有する(その理由は必ずしも明らかではないが基材の表面にアルミニウム被膜が形成される際に基材に接する側のアルミニウム被膜の表面付近にめっき液に由来するSとClが濃化することが関係しているものと推察される)。なお、陽極の材質としては、例えばアルミニウムを例示することができる。基材からのアルミニウム被膜の剥離はバッチ的に行うことができる他、陰極ドラムを用いてアルミニウム被膜の形成と剥離を連続的に行うこともできる(例えば特開平6−93490号公報)。なお、アルミニウム被膜を基材から剥離するに先立って、表面にアルミニウム被膜が形成された基材の表面に付着しているめっき液を除去するための水洗を行った後、乾燥することが望ましい。

【0017】

本発明の多孔質アルミニウム箔の製造方法においては、上記のようにして得たアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行い、箔の内部に空孔を生成せしめて箔を多孔質化する。熱処理によってアルミニウム箔の内部に空孔が生成する理由は必ずしも明らかではないが、アルミニウム被膜を基材の表面に形成する際に被膜に取り込まれためっき液の成分が気化したりすることによるものであると推察される。アルミニウム箔に対する熱処理の温度範囲を350〜700℃と規定するのは、350℃を下回ると箔の内部に空孔を生成せしめることができなかったり、生成せしめるのに必要以上に時間を要したりする恐れがある一方、700℃を超えるとアルミニウム箔が溶融してしまう恐れがあるからである。350〜700℃の温度範囲でアルミニウム箔に対して熱処理を行うことで、例えば10秒間〜3時間の処理時間でアルミニウム箔の溶融を引き起こすことなく効果的に箔の内部に空孔を生成せしめることができる。なお、アルミニウム箔に対する熱処理は、例えば、大気雰囲気下、減圧雰囲気下、アルゴンガスや窒素ガスを利用した不活性ガス雰囲気下などで行えばよい。

【0018】

本発明の多孔質アルミニウム箔の製造方法によって製造された多孔質アルミニウム箔は、蓄電デバイスの小型化や高エネルギー密度化のために、箔の内部に生成した空孔を利用して圧縮することでその厚みを薄くしたり、空孔に活物質を担持させたりすることが可能な蓄電デバイス用集電体などとしての利用が期待される。多孔質アルミニウム箔の厚みは5〜200μmが望ましい。厚みが5μmを下回ると集電体などとして用いるには強度が不十分となる恐れがある一方、200μmを超えると厚みが厚すぎて集電体などとして用いることが困難になる恐れがある。なお、本発明の多孔質アルミニウム箔の製造方法によって製造された多孔質アルミニウム箔に対し、パンチングなどの機械加工やエッチングなどの化成処理などを行ってもよい。こうした処理を行うことで箔の表裏を貫通する加工孔や箔の表面に凹凸を設ければ、箔の内部に生成した空孔と相俟ってより一層の箔の多孔質化を図ることができる。

【実施例】

【0019】

以下、本発明を実施例によってさらに詳細に説明するが、本発明はこれに限定して解釈されるものではない。

【0020】

実施例1:

ジメチルスルホン、無水塩化アルミニウム、トリメチルアミン塩酸塩をモル比で10:3:0.05の割合で混合し、110℃で溶解させて電解アルミニウムめっき液を調製した。陽極に純度99.99mass%のアルミニウム板、陰極(アルミニウム被膜を形成するための基材)にチタン板を用い、10A/dm2の印加電流密度で、めっき液を95℃に保って300rpmの攪拌速度で攪拌しながら電気めっき処理を17分間行った。17分後、表面にアルミニウム被膜が形成されたチタン板をめっき液から取り出し、水洗を行ってから乾燥した後、その端部からアルミニウム被膜とチタン板の間に介入させたピンセットをチタン板に沿って滑らせるように移動させると、アルミニウム被膜はチタン板から容易に剥離し、アルミニウム箔が得られた。こうして得たアルミニウム箔に対して大気雰囲気下において550℃で1時間の熱処理を行った。熱処理前と熱処理後のアルミニウム箔の断面を走査型電子顕微鏡(S−800:日立製作所社製、以下同じ)で観察した結果をそれぞれ図1と図2に示す。図1と図2から明らかなように、アルミニウム箔に対して熱処理を行うことで、箔の内部に大きさが0.05〜3μm程度の多数の空孔が生成した。なお、この多孔質アルミニウム箔の厚みは約25μmであった。

【0021】

実施例2:

ジメチルスルホン、無水塩化アルミニウム、トリメチルアミン塩酸塩をモル比で10:3:0.01の割合で混合してめっき液を調製すること、印加電流密度を5A/dm2とすること、めっき処理時間を26分間とすること、熱処理を350℃で行うこと以外は実施例1と同様にして、厚みが約25μmである熱処理を行ったアルミニウム箔を得た。図3にその断面を走査型電子顕微鏡で観察した結果を示す。図3から明らかなように、このアルミニウム箔は内部に多数の空孔が生成したものであった。

【0022】

実施例3:

ジメチルスルホン、無水塩化アルミニウム、トリメチルアミン塩酸塩をモル比で10:3:0.005の割合で混合してめっき液を調製すること、めっき処理時間を6分間とすること以外は実施例2と同様にして、厚みが約5μmである熱処理を行ったアルミニウム箔を得た。その断面を走査型電子顕微鏡で観察したところ、箔の内部に多数の空孔が存在していた。

【0023】

実施例4:

めっき処理時間を210分間とすること、熱処理を700℃で10秒間行うこと以外は実施例2と同様にして、厚みが約200μmである熱処理を行ったアルミニウム箔を得た。その断面を走査型電子顕微鏡で観察したところ、箔の内部に多数の空孔が存在していた。

【0024】

比較例1:

熱処理を300℃で行うこと以外は実施例2と同様にして、厚みが約25μmである熱処理を行ったアルミニウム箔を得た。その断面を走査型電子顕微鏡で観察したところ、箔の内部には空孔が存在しなかった。

【0025】

比較例2:

熱処理を750℃で12秒間行うこと以外は実施例2と同様にして熱処理を行ったアルミニウム箔を得ようとしたが、熱処理によって箔が溶融してしまい、熱処理後には箔の形態を維持していなかった。

【0026】

比較例3:

厚みが25μmの市販の圧延アルミニウム箔(日本製箔社製)に対して大気雰囲気下において500℃で1時間の熱処理を行った。熱処理前と熱処理後の圧延アルミニウム箔の断面を走査型電子顕微鏡で観察した結果をそれぞれ図4と図5に示す。図4と図5から明らかなように、圧延アルミニウム箔に対して熱処理を行っても結晶粒の肥大化(再結晶化)が起こっただけで、箔の内部に空孔は生成しなかった。

【産業上の利用可能性】

【0027】

本発明は、多孔質アルミニウム箔の簡易な製造方法を提供することができる点において産業上の利用可能性を有する。

【特許請求の範囲】

【請求項1】

(1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とする多孔質アルミニウム箔の製造方法。

【請求項2】

箔の内部に空孔を有してなることを特徴とする多孔質アルミニウム箔。

【請求項1】

(1)ジアルキルスルホン、(2)アルミニウムハロゲン化物、および、(3)ハロゲン化アンモニウム、第一アミンのハロゲン化水素塩、第二アミンのハロゲン化水素塩、第三アミンのハロゲン化水素塩、一般式:R1R2R3R4N・X(R1〜R4は同一または異なってアルキル基、Xは第四アンモニウムカチオンに対するカウンターアニオンを示す)で表される第四アンモニウム塩からなる群から選択される少なくとも1つの含窒素化合物を少なくとも含むめっき液を用いた電解法によって基材の表面にアルミニウム被膜を形成した後、当該被膜を基材から剥離してアルミニウム箔を得、得られたアルミニウム箔に対して350〜700℃の温度範囲で熱処理を行うことで箔の内部に空孔を生成せしめることを特徴とする多孔質アルミニウム箔の製造方法。

【請求項2】

箔の内部に空孔を有してなることを特徴とする多孔質アルミニウム箔。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−201961(P2012−201961A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69897(P2011−69897)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]