多孔質シートおよびその製造方法

【課題】樹脂繊維間の孔径の均一化を図ることができ、かつ繊維を規則的に配列することができるとともに、燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる多孔質シートおよびその製造方法を提供する。

【解決手段】正の電荷に帯電した樹脂溶液10がノズル101Aから放出されると、負の電荷に帯電させたコレクタ電極部13上に樹脂繊維11Aが紡糸される。樹脂繊維11Aは、隣接する電極13A間を延在する。ノズル101Aに対向する基材12の表面にコレクタ電極部13を設けているから、基材12の裏面にコレクタ電極部13を設けた図5の形態とは異なり、 樹脂繊維11Aが紡糸される部分同士の間(すなわち、コレクタ電極部13の電極13A同士の間)で電位が一様になることを抑制することができる。

【解決手段】正の電荷に帯電した樹脂溶液10がノズル101Aから放出されると、負の電荷に帯電させたコレクタ電極部13上に樹脂繊維11Aが紡糸される。樹脂繊維11Aは、隣接する電極13A間を延在する。ノズル101Aに対向する基材12の表面にコレクタ電極部13を設けているから、基材12の裏面にコレクタ電極部13を設けた図5の形態とは異なり、 樹脂繊維11Aが紡糸される部分同士の間(すなわち、コレクタ電極部13の電極13A同士の間)で電位が一様になることを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂繊維からなる多孔質シートおよびその製造方法に係り、特に樹脂繊維の配向制御技術に関するものである。

【背景技術】

【0002】

非常に細い繊維からなる多孔質シートを製造する方法として、たとえば電気紡糸法(エレクトロスピニング法)がある。たとえば図4に示すように、電気紡糸法で製造される多孔質シート1は、一般的に繊維2同士がランダムに絡まった不織布状をなす樹脂繊維シートである。なお、符号3は基材を示している。

【0003】

このような多孔質シートは、各種用途に使用されている。たとえば特許文献1では、燃料電池の電解質膜両面の触媒層(電極層)に、不織布状の電解質樹脂繊維シート(多孔質シート)を適用し、当該樹脂繊維シートに触媒を付着させている。特許文献1では、触媒層中の電解質を繊維状とすることにより、繊維長方向におけるプロトン伝導性を向上させ、電池性能を向上させることを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−220416号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

また、触媒層に繊維樹脂シートを適用すると、当該樹脂繊維シートは多孔質であるため、触媒層中への水素や酸素などのガスの到達を容易にし、触媒層中の触媒が前記ガスと反応しやすくなり電池性能が向上すると考えられる。しかしながら、特許文献1の多孔質シートは、不織布状であるため、樹脂繊維同士がランダムに絡まった構造を有し、触媒層中のガス拡散経路が長くなる。また、樹脂繊維間の孔(空隙)の径が不均一となり、ガスを効率良く触媒層中の触媒に到達させることは十分にはできなかった。

【0006】

したがって、本発明は、樹脂繊維間の孔径の均一化を図ることができ、かつ繊維を規則的に配列することができるとともに、燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる多孔質シートおよびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の多孔質シートの製造方法は、所定のパターン形状をなすコレクタ電極部が一面に形成された基材と、基材の一面に対向配置されたノズルとを用い、樹脂の溶液を正または負の電荷に帯電させ、樹脂の溶液とは異なる電荷にコレクタ電極部を帯電させ、帯電させた樹脂の溶液をノズルからコレクタ電極部に向けて放出することを特徴とする。

【0008】

本発明の多孔質シートの製造方法では、樹脂の溶液を正または負の電荷に帯電させ、樹脂の溶液とは異なる電荷にコレクタ電極部を帯電させ、帯電させた樹脂の溶液をノズルからコレクタ電極部に向けて放出する。すると、樹脂溶液では、異なる電荷に帯電させたコレクタ電極部に到達するまでの間に溶媒が蒸発し、コレクタ電極部上に樹脂の繊維が紡糸される。ここで、コレクタ電極部は所定のパターン形状をなしているから、樹脂の繊維は、コレクタ電極部において隣接する電極間を延在するようにして紡糸され、多孔質シートが形成される。この場合、樹脂の繊維は、コレクタ電極部のパターン形状の各ラインの延在方向に交差するようにして配列される。

【0009】

ここで、たとえば図5に示すように仮にコレクタ電極部の電極113を基材112の裏面に配置し、たとえば電極113をアースした場合、基材112の裏面から表面へ向かうに従い、電極113同士の電位が重なり合うため、樹脂の繊維が紡糸される基材112の表面では、電極113同士の間で電位が一様に近づく。このように基板112の表面において電位が一様になるため、電極113による樹脂の繊維の配列効果が得られず、樹脂の繊維がランダムになる虞がある。

【0010】

これに対して、本発明の多孔質シートの製造方法では、ノズルに対向する基材の一面にコレクタ電極部を設けているから、 樹脂繊維が紡糸される部分同士の間(すなわち、コレクタ電極部の電極同士の間)で電位が一様になることを抑制することができる。これにより、電極による樹脂の繊維の配列効果を確実に得ることができる。このように樹脂の繊維の配向を制御することができるから、樹脂の繊維を規則的に配列させることができる。したがって、樹脂の繊維同士の間の孔径の均一化を図ることができるとともに、ガス拡散経路を短くすることができる。その結果、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる。

【0011】

本発明の多孔質シートの製造方法は、種々の構成を用いることができる。たとえばコレクタ電極部としては、 基材の一面に導電性材料を塗工してパターニングすることにより複数の電極が配列された電極部を用いる態様を用いることができる。

【0012】

本発明の多孔質シートは、本発明の多孔質シートの製造方法により製造され、樹脂の繊維が所定方向に配向された繊維層を備えたことを特徴とする。本発明の多孔質シートは、本発明の多孔質シートの製造方法と同様な効果を得ることができる。

【0013】

本発明の多孔質シートは、種々の構成を用いることができる。たとえば本発明の多孔質シートは、燃料電池用電極に適用される態様を用いることができる。具体的には、燃料電池用電極の電極層や、電極層と拡散層との間の保水層に適用することができる。

【発明の効果】

【0014】

本発明の多孔質シートあるいはその製造方法によれば、樹脂の繊維間の孔径の均一化を図ることができ、かつ繊維を規則的に配列することができるとともに、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる。

【図面の簡単な説明】

【0015】

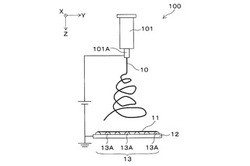

【図1】本発明に係る一実施形態の多孔質シートの製造方法で使用する装置の一例の概略構成を表す図である。

【図2】(A),(B)は、本発明に係る一実施形態の多孔質シートの製造方法で使用する基材上に形成されたコレクタ電極部のパターン形状の例を表す上面図である。

【図3】図2(A)に示すコレクタ電極部上に形成された樹脂繊維からなる多孔質シートを表す上面図である。

【図4】従来の多孔質シートの一部の概略構成を表し、基材上に形成された状態の斜視図である。

【図5】コレクタ電極部が基材の裏面に配置された比較例のコレクタ電極部をアースした状態を表す側断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態について図面を参照して説明する。図1は、本発明に係る一実施形態の多孔質シートの製造方法で使用する装置の一例の概略構成を表す図である。装置100は、エレクトロスピニング法(Electrospinning method)を用いて樹脂繊維(繊維)からなる多孔質シート11を製造する装置である。

【0017】

装置100は、たとえばシリンジ101を備えている。シリンジ101は、樹脂溶液10を放出するノズル101Aを先端部に有している。ノズル101Aは、たとえば正の電位に設定され、ノズル101Aから放出される樹脂溶液10は、たとえば正の電荷に帯電している。樹脂溶液10の樹脂は、エレクトロスピニング法を行うことが可能な電解質樹脂や非電解質樹脂であればよい。

【0018】

基材12は、たとえばポリエチレンテレフタラート (PET)等からなる絶縁フィルムである。基材12の表面には、所定のパターン形状を有するコレクタ電極部13が形成されている。

【0019】

具体的には、コレクタ電極部13は複数の電極13Aを有し、複数の電極13Aは所定のパターン形状をなしている。パターン形状としては、たとえば電極13Aが所定方向に延在して互いに平行に配列された形態を用いることができる。具体的には、図2(A)に示すように、電極13AがX方向に延在して互いに平行に配列された形態や、図2(B)に示すように、電極13AがY方向に延在して互いに平行に配列された形態を用いることができる。電極13A同士の間隔は、たとえば15mm以下に設定する。電極13Aの幅は、たとえば100μm以下(好適には10μm以下)に設定する。

【0020】

コレクタ電極部13は、たとえば導電性材料からなる。コレクタ電極部13の形成手法は、導線性材料を用いてパターン形状を形成することができる手法であればよい。たとえばコレクタ電極部13は、 基材12の一面に導電性材料をたとえばグラビア印刷法を用いて塗工、パターニングすることにより形成することができる。

【0021】

コレクタ電極部13は、アースする、あるいは、負の電位に設定する。ノズル101Aとコレクタ電極部13との電位差は、たとえば5kV〜30kV程度に設定される。

【0022】

このようなコレクタ電極部13を有する基材12は、その表面がシリンジ101のノズル101Aに対向するようにして固定される。この場合、基材12の表面は、たとえば図1に示すようにノズル101Aの延在方向に対して垂直となるように配置されている。なお、図1に示す基材12では、コレクタ電極部13のパターン形状として図2(A)に示す形態を用いている。

【0023】

装置100では、ノズル101Aとコレクタ電極部13との間には高電場が形成され、たとえば正の電荷に帯電させた樹脂溶液10には、負の電荷に帯電させたコレクタ電極部13から電気的力が働く。この場合、ノズル101Aの先端では、樹脂溶液10は、その表面が正の電荷に帯電した円錐状のテイラーコーン(Taylor cone)の形態をなす。たとえばテイラーコーンにおいて電荷の反発力が表面張力を超えたとき、そこから樹脂溶液10が連続的に放出される。放出された樹脂溶液10では、負の電荷に帯電させたコレクタ電極部13の表面に到達するまでの間に樹脂溶液10の溶媒が蒸発し、コレクタ電極部13の表面上に樹脂繊維11Aが紡糸される。

【0024】

ここで、図2(A)に示すようにコレクタ電極部13のパターン形状では、複数の電極13AがX方向に延在して互いに平行に配列されている。これにより、樹脂繊維11Aは、たとえば図3に示すようにコレクタ電極部13において隣接する電極13A間を延在するようにして紡糸され、樹脂繊維11Aからなる多孔質シート11が形成される。この場合、樹脂繊維11Aは、たとえば図3に示すようにコレクタ電極部13のパターン形状の各電極13Aの延在方向であるX方向に交差する(たとえばY方向に延在する)ようにして配列される。

【0025】

本実施形態では、ノズル101Aに対向する基材12の表面にコレクタ電極部13を設けているから、 樹脂繊維11Aが紡糸される部分同士の間(すなわち、コレクタ電極部13の電極13A同士の間)で電位が一様になることを抑制することができる。これにより、コレクタ電極部13による樹脂繊維11Aの配列効果を確実に得ることができ、樹脂繊維11Aの配向を制御することができる。この場合、各種条件を適宜設定することにより、所定方向に配向した繊維層を一層有する多孔質シート11を形成することができる。樹脂繊維11Aは、たとえば繊維径が30〜5000nm(好適には200nm以下)であるナノファイバであり、繊維間距離は、たとえば0.5〜20μmである。

【0026】

繊維層を積層する場合、一方の多孔質シート11に、他方の多孔質シート11を転写することにより繊維層の積層構造を得ることができる。この場合、隣接する繊維層同士の樹脂繊維の配向方向の交差角度は、たとえば30〜90°の範囲内に設定することが好適である。この態様では、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスをさらに効率良く到達させることができる。

【0027】

以上のように本実施形態では、樹脂繊維11Aを規則的に配列させることができるから、樹脂繊維11A同士の間の孔径の均一化を図ることができるとともに、ガス拡散経路を短くすることができる。その結果、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる。

【符号の説明】

【0028】

10…樹脂溶液、11…多孔質シート、11A…樹脂繊維(繊維)、12…基材、13…コレクタ電極部、13A…電極、101…シリンジ、101A…ノズル

【技術分野】

【0001】

本発明は、樹脂繊維からなる多孔質シートおよびその製造方法に係り、特に樹脂繊維の配向制御技術に関するものである。

【背景技術】

【0002】

非常に細い繊維からなる多孔質シートを製造する方法として、たとえば電気紡糸法(エレクトロスピニング法)がある。たとえば図4に示すように、電気紡糸法で製造される多孔質シート1は、一般的に繊維2同士がランダムに絡まった不織布状をなす樹脂繊維シートである。なお、符号3は基材を示している。

【0003】

このような多孔質シートは、各種用途に使用されている。たとえば特許文献1では、燃料電池の電解質膜両面の触媒層(電極層)に、不織布状の電解質樹脂繊維シート(多孔質シート)を適用し、当該樹脂繊維シートに触媒を付着させている。特許文献1では、触媒層中の電解質を繊維状とすることにより、繊維長方向におけるプロトン伝導性を向上させ、電池性能を向上させることを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−220416号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

また、触媒層に繊維樹脂シートを適用すると、当該樹脂繊維シートは多孔質であるため、触媒層中への水素や酸素などのガスの到達を容易にし、触媒層中の触媒が前記ガスと反応しやすくなり電池性能が向上すると考えられる。しかしながら、特許文献1の多孔質シートは、不織布状であるため、樹脂繊維同士がランダムに絡まった構造を有し、触媒層中のガス拡散経路が長くなる。また、樹脂繊維間の孔(空隙)の径が不均一となり、ガスを効率良く触媒層中の触媒に到達させることは十分にはできなかった。

【0006】

したがって、本発明は、樹脂繊維間の孔径の均一化を図ることができ、かつ繊維を規則的に配列することができるとともに、燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる多孔質シートおよびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の多孔質シートの製造方法は、所定のパターン形状をなすコレクタ電極部が一面に形成された基材と、基材の一面に対向配置されたノズルとを用い、樹脂の溶液を正または負の電荷に帯電させ、樹脂の溶液とは異なる電荷にコレクタ電極部を帯電させ、帯電させた樹脂の溶液をノズルからコレクタ電極部に向けて放出することを特徴とする。

【0008】

本発明の多孔質シートの製造方法では、樹脂の溶液を正または負の電荷に帯電させ、樹脂の溶液とは異なる電荷にコレクタ電極部を帯電させ、帯電させた樹脂の溶液をノズルからコレクタ電極部に向けて放出する。すると、樹脂溶液では、異なる電荷に帯電させたコレクタ電極部に到達するまでの間に溶媒が蒸発し、コレクタ電極部上に樹脂の繊維が紡糸される。ここで、コレクタ電極部は所定のパターン形状をなしているから、樹脂の繊維は、コレクタ電極部において隣接する電極間を延在するようにして紡糸され、多孔質シートが形成される。この場合、樹脂の繊維は、コレクタ電極部のパターン形状の各ラインの延在方向に交差するようにして配列される。

【0009】

ここで、たとえば図5に示すように仮にコレクタ電極部の電極113を基材112の裏面に配置し、たとえば電極113をアースした場合、基材112の裏面から表面へ向かうに従い、電極113同士の電位が重なり合うため、樹脂の繊維が紡糸される基材112の表面では、電極113同士の間で電位が一様に近づく。このように基板112の表面において電位が一様になるため、電極113による樹脂の繊維の配列効果が得られず、樹脂の繊維がランダムになる虞がある。

【0010】

これに対して、本発明の多孔質シートの製造方法では、ノズルに対向する基材の一面にコレクタ電極部を設けているから、 樹脂繊維が紡糸される部分同士の間(すなわち、コレクタ電極部の電極同士の間)で電位が一様になることを抑制することができる。これにより、電極による樹脂の繊維の配列効果を確実に得ることができる。このように樹脂の繊維の配向を制御することができるから、樹脂の繊維を規則的に配列させることができる。したがって、樹脂の繊維同士の間の孔径の均一化を図ることができるとともに、ガス拡散経路を短くすることができる。その結果、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる。

【0011】

本発明の多孔質シートの製造方法は、種々の構成を用いることができる。たとえばコレクタ電極部としては、 基材の一面に導電性材料を塗工してパターニングすることにより複数の電極が配列された電極部を用いる態様を用いることができる。

【0012】

本発明の多孔質シートは、本発明の多孔質シートの製造方法により製造され、樹脂の繊維が所定方向に配向された繊維層を備えたことを特徴とする。本発明の多孔質シートは、本発明の多孔質シートの製造方法と同様な効果を得ることができる。

【0013】

本発明の多孔質シートは、種々の構成を用いることができる。たとえば本発明の多孔質シートは、燃料電池用電極に適用される態様を用いることができる。具体的には、燃料電池用電極の電極層や、電極層と拡散層との間の保水層に適用することができる。

【発明の効果】

【0014】

本発明の多孔質シートあるいはその製造方法によれば、樹脂の繊維間の孔径の均一化を図ることができ、かつ繊維を規則的に配列することができるとともに、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る一実施形態の多孔質シートの製造方法で使用する装置の一例の概略構成を表す図である。

【図2】(A),(B)は、本発明に係る一実施形態の多孔質シートの製造方法で使用する基材上に形成されたコレクタ電極部のパターン形状の例を表す上面図である。

【図3】図2(A)に示すコレクタ電極部上に形成された樹脂繊維からなる多孔質シートを表す上面図である。

【図4】従来の多孔質シートの一部の概略構成を表し、基材上に形成された状態の斜視図である。

【図5】コレクタ電極部が基材の裏面に配置された比較例のコレクタ電極部をアースした状態を表す側断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態について図面を参照して説明する。図1は、本発明に係る一実施形態の多孔質シートの製造方法で使用する装置の一例の概略構成を表す図である。装置100は、エレクトロスピニング法(Electrospinning method)を用いて樹脂繊維(繊維)からなる多孔質シート11を製造する装置である。

【0017】

装置100は、たとえばシリンジ101を備えている。シリンジ101は、樹脂溶液10を放出するノズル101Aを先端部に有している。ノズル101Aは、たとえば正の電位に設定され、ノズル101Aから放出される樹脂溶液10は、たとえば正の電荷に帯電している。樹脂溶液10の樹脂は、エレクトロスピニング法を行うことが可能な電解質樹脂や非電解質樹脂であればよい。

【0018】

基材12は、たとえばポリエチレンテレフタラート (PET)等からなる絶縁フィルムである。基材12の表面には、所定のパターン形状を有するコレクタ電極部13が形成されている。

【0019】

具体的には、コレクタ電極部13は複数の電極13Aを有し、複数の電極13Aは所定のパターン形状をなしている。パターン形状としては、たとえば電極13Aが所定方向に延在して互いに平行に配列された形態を用いることができる。具体的には、図2(A)に示すように、電極13AがX方向に延在して互いに平行に配列された形態や、図2(B)に示すように、電極13AがY方向に延在して互いに平行に配列された形態を用いることができる。電極13A同士の間隔は、たとえば15mm以下に設定する。電極13Aの幅は、たとえば100μm以下(好適には10μm以下)に設定する。

【0020】

コレクタ電極部13は、たとえば導電性材料からなる。コレクタ電極部13の形成手法は、導線性材料を用いてパターン形状を形成することができる手法であればよい。たとえばコレクタ電極部13は、 基材12の一面に導電性材料をたとえばグラビア印刷法を用いて塗工、パターニングすることにより形成することができる。

【0021】

コレクタ電極部13は、アースする、あるいは、負の電位に設定する。ノズル101Aとコレクタ電極部13との電位差は、たとえば5kV〜30kV程度に設定される。

【0022】

このようなコレクタ電極部13を有する基材12は、その表面がシリンジ101のノズル101Aに対向するようにして固定される。この場合、基材12の表面は、たとえば図1に示すようにノズル101Aの延在方向に対して垂直となるように配置されている。なお、図1に示す基材12では、コレクタ電極部13のパターン形状として図2(A)に示す形態を用いている。

【0023】

装置100では、ノズル101Aとコレクタ電極部13との間には高電場が形成され、たとえば正の電荷に帯電させた樹脂溶液10には、負の電荷に帯電させたコレクタ電極部13から電気的力が働く。この場合、ノズル101Aの先端では、樹脂溶液10は、その表面が正の電荷に帯電した円錐状のテイラーコーン(Taylor cone)の形態をなす。たとえばテイラーコーンにおいて電荷の反発力が表面張力を超えたとき、そこから樹脂溶液10が連続的に放出される。放出された樹脂溶液10では、負の電荷に帯電させたコレクタ電極部13の表面に到達するまでの間に樹脂溶液10の溶媒が蒸発し、コレクタ電極部13の表面上に樹脂繊維11Aが紡糸される。

【0024】

ここで、図2(A)に示すようにコレクタ電極部13のパターン形状では、複数の電極13AがX方向に延在して互いに平行に配列されている。これにより、樹脂繊維11Aは、たとえば図3に示すようにコレクタ電極部13において隣接する電極13A間を延在するようにして紡糸され、樹脂繊維11Aからなる多孔質シート11が形成される。この場合、樹脂繊維11Aは、たとえば図3に示すようにコレクタ電極部13のパターン形状の各電極13Aの延在方向であるX方向に交差する(たとえばY方向に延在する)ようにして配列される。

【0025】

本実施形態では、ノズル101Aに対向する基材12の表面にコレクタ電極部13を設けているから、 樹脂繊維11Aが紡糸される部分同士の間(すなわち、コレクタ電極部13の電極13A同士の間)で電位が一様になることを抑制することができる。これにより、コレクタ電極部13による樹脂繊維11Aの配列効果を確実に得ることができ、樹脂繊維11Aの配向を制御することができる。この場合、各種条件を適宜設定することにより、所定方向に配向した繊維層を一層有する多孔質シート11を形成することができる。樹脂繊維11Aは、たとえば繊維径が30〜5000nm(好適には200nm以下)であるナノファイバであり、繊維間距離は、たとえば0.5〜20μmである。

【0026】

繊維層を積層する場合、一方の多孔質シート11に、他方の多孔質シート11を転写することにより繊維層の積層構造を得ることができる。この場合、隣接する繊維層同士の樹脂繊維の配向方向の交差角度は、たとえば30〜90°の範囲内に設定することが好適である。この態様では、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスをさらに効率良く到達させることができる。

【0027】

以上のように本実施形態では、樹脂繊維11Aを規則的に配列させることができるから、樹脂繊維11A同士の間の孔径の均一化を図ることができるとともに、ガス拡散経路を短くすることができる。その結果、たとえば燃料電池用電極の電極層に適用した場合、触媒にガスを十分に効率良く到達させることができる。

【符号の説明】

【0028】

10…樹脂溶液、11…多孔質シート、11A…樹脂繊維(繊維)、12…基材、13…コレクタ電極部、13A…電極、101…シリンジ、101A…ノズル

【特許請求の範囲】

【請求項1】

所定のパターン形状をなすコレクタ電極部が一面に形成された基材と、前記基材の一面に対向配置されたノズルとを用い、

樹脂の溶液を正または負の電荷に帯電させ、前記樹脂の溶液とは異なる電荷に前記コレクタ電極部を帯電させ、前記帯電させた樹脂の溶液を前記ノズルから前記コレクタ電極部に向けて放出することを特徴とする多孔質シートの製造方法。

【請求項2】

前記コレクタ電極部としては、 前記基材の一面に導電性材料を塗工してパターニングすることにより複数の電極が配列された電極部を用いることを特徴とする請求項1に記載の多孔質シートの製造方法。

【請求項3】

請求項1に記載の多孔質シートの製造方法により製造され、前記樹脂の繊維が所定方向に配向された繊維層を備えたことを特徴とする多孔質シート。

【請求項4】

燃料電池用電極に適用されることを特徴とする請求項3に記載の多孔質シート。

【請求項1】

所定のパターン形状をなすコレクタ電極部が一面に形成された基材と、前記基材の一面に対向配置されたノズルとを用い、

樹脂の溶液を正または負の電荷に帯電させ、前記樹脂の溶液とは異なる電荷に前記コレクタ電極部を帯電させ、前記帯電させた樹脂の溶液を前記ノズルから前記コレクタ電極部に向けて放出することを特徴とする多孔質シートの製造方法。

【請求項2】

前記コレクタ電極部としては、 前記基材の一面に導電性材料を塗工してパターニングすることにより複数の電極が配列された電極部を用いることを特徴とする請求項1に記載の多孔質シートの製造方法。

【請求項3】

請求項1に記載の多孔質シートの製造方法により製造され、前記樹脂の繊維が所定方向に配向された繊維層を備えたことを特徴とする多孔質シート。

【請求項4】

燃料電池用電極に適用されることを特徴とする請求項3に記載の多孔質シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−87390(P2013−87390A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229228(P2011−229228)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]