多孔質セラミックス基材の製造方法および多段フィルタ

【課題】多孔質セラミックス基材を同一の組成のままその多孔質セラミックス基材の表面ゼータ電位を変化させる多孔質セラミックス基材の製造方法を提供する。

【解決手段】多孔質セラミックス基材A、B、Cを焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを同一の組成のまま変化させる焼成工程(熱処理工程)P4を含むため、焼成工程P4において焼成の温度設定を変化させるだけで多孔質セラミックス基材A、B、Cの組成を同一のままにその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを変化させられる。

【解決手段】多孔質セラミックス基材A、B、Cを焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを同一の組成のまま変化させる焼成工程(熱処理工程)P4を含むため、焼成工程P4において焼成の温度設定を変化させるだけで多孔質セラミックス基材A、B、Cの組成を同一のままにその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを変化させられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質セラミックス基材の製造方法に関し、特にその多孔質セラミックス基材の表面ゼータ電位を容易に変化させる製造方法に関するものである。

【背景技術】

【0002】

多孔質セラミックス基材は、例えば液体の中の懸濁物質或いはガスの中の細菌、粉塵等を除去や分離するのに用いられるものであり、例えば特許文献1、2に示すように、その多孔質セラミックス基材の表面にセラミック粒子が分散された懸濁液が塗布された状態で焼成されることによりその多孔質セラミックス基材の表面に濾過膜を形成するものがある。上記のような濾過膜を表面に備える多孔質セラミックス基材は、特許文献1において上記懸濁液中に界面活性剤を添加させ上記セラミックス粒子のゼータ電位の絶対値を増加させることによってその懸濁液中におけるセラミックス粒子の分散性を向上させている。また、特許文献3では、粒子が混入された液体中にpH調整溶液を注入しその液体のpHを操作することによって上記粒子のゼータ電位を操作することが記載されている。

【0003】

しかし、上記のような上記濾過膜を備える多孔質セラミックス基材において、上記セラミックス粒子の分散性を向上させるためにその懸濁液中のセラミックス粒子のゼータ電位を操作することで上記セラミックス粒子の表面状態に変化が起こり、上記濾過膜の上記多孔質セラミックスへの付着性が低下してしまう問題があった。この問題に対して、特許文献4では上記多孔質セラミックス基材の上記濾過膜との接触面におけるゼータ電位すなわち上記多孔質セラミックス基材の表面ゼータ電位を絶対値で20mV以下に小さく設定することにより上記問題が解決すると報告されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−56462号公報

【特許文献2】特開2007−254222号公報

【特許文献3】特開2009−248028号公報

【特許文献4】特開2009−96697号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記多孔質セラミックス基材において、その多孔質セラミックス基材の表面ゼータ電位を小さく設定するには、ある特定の粒度からなるアルミナ原料粉体を混合・分散させ、Al2O3含有量およびSiO2含有量をある特定の範囲内とした粉体を用いて、気孔率、平均結晶粒径を制御しなければならず、上記多孔質セラミックス基材の表面ゼータ電位を比較的に容易にすなわち上記多孔質セラミックス基材の組成を同一のままに設定変更することができないという問題があった。

【0006】

本発明の目的とするところは、多孔質セラミックス基材を同一の組成のままその多孔質セラミックス基材の表面ゼータ電位を変化させる多孔質セラミックス基材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、以上の事情を背景として種々検討を重ねた結果、多孔質セラミックス基材において、その多孔質セラミックス基材を焼成するに際して、その焼成の温度設定を変化させることによって同一の組成のままでも多孔質セラミックス基材の表面ゼータ電位が変化することを見いだした。本発明はこのような知見に基づいて為されたものである。

【0008】

すなわち、請求項1に係る発明の要旨とするところは、(a) 複数の連通気孔を有する多孔質セラミックス基材の製造方法であって、(b) 前記多孔質セラミックス基材を焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材の表面ゼータ電位を同一の組成のまま変化させる熱処理工程を、含むことにある。

【0009】

また、請求項2に係る発明の要旨とするところは、請求項1に係る発明において、(a) 前記多孔質セラミックス基材は、その多孔質セラミックス基材の表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成される濾過膜を備えており、(b) 前記多孔質セラミックス基材の表面ゼータ電位は、その多孔質セラミックス基材の表面に塗布された際の前記懸濁液に含まれる前記セラミックス粒子のゼータ電位よりも低くなるように、前記熱処理工程の焼成温度が調整されるものである。

【0010】

また、請求項3に係る発明の要旨とするところは、請求項1または2に係る発明において、前記熱処理工程において、前記焼成の温度を高くするほど前記多孔質セラミックス基材の表面ゼータ電位を低くするものである。

【0011】

また、請求項4に係る発明の要旨とするところは、請求項1乃至3のいずれか1に係る発明において、前記多孔質セラミックス基材は、Al2O3から成るものである。

【0012】

また、請求項5に係る発明の要旨とするところは、請求項2に係る発明において、前記セラミックス粒子は、Al2O3である。

【0013】

また、請求項6に係る発明の要旨とするところは、(a) 請求項1の前記熱処理工程により表面ゼータ電位がそれぞれ異なるように製造された複数の多孔質セラミックス基材により被処理流体を順次濾過する多段フィルタであって、(b) 前記複数の多孔質セラミックス基材は、その表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成された濾過膜をそれぞれ備えており、(c) 前記複数の多孔質セラミックス基材は、それら多孔質セラミックス基材の焼成温度が低いものから順に前記濾過膜を介して前記被処理流体を濾過するものである。

【発明の効果】

【0014】

請求項1に係る発明の多孔質セラミックス基材の製造方法によれば、(b) 前記多孔質セラミックス基材を焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材の表面ゼータ電位を同一の組成のまま変化させる熱処理工程を含むため、前記熱処理工程において前記焼成の温度設定を変化させるだけで前記多孔質セラミックス基材の組成を同一のままにその多孔質セラミックス基材の表面ゼータ電位を変化させられる。

【0015】

請求項2に係る発明の多孔質セラミックス基材の製造方法によれば、(a) 前記多孔質セラミックス基材は、その多孔質セラミックス基材の表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成される濾過膜を備えており、(b) 前記多孔質セラミックス基材の表面ゼータ電位は、その多孔質セラミックス基材の表面に塗布された際の前記懸濁液に含まれる前記セラミックス粒子のゼータ電位よりも低くなるように、前記熱処理工程の焼成温度が調整されるものであるため、前記懸濁液中において前記多孔質セラミックス基材の表面ゼータ電位が前記セラミックス粒子のゼータ電位よりも低くなることによってそのセラミックス粒子とその多孔質セラミックス基材の表面との反発力が好適に弱くなるので前記濾過膜の前記多孔質セラミックス基材への付着性が好適に向上する。

【0016】

請求項3に係る発明の多孔質セラミックス基材の製造方法によれば、前記熱処理工程において、前記焼成の温度を高くするほど前記多孔質セラミックス基材の表面ゼータ電位を低くするものであるため、前記熱処理工程において前記焼成の温度を操作させることによって前記多孔質セラミックス基材の表面ゼータ電位を自由に設定できる。

【0017】

請求項4に係る発明の多孔質セラミックス基材の製造方法によれば、前記多孔質セラミックス基材は、Al2O3から成るものであるため、比較的安価なAl2O3を使用することにより前記多孔質セラミックス基材を好適に安価に製造できる。

【0018】

請求項5に係る発明の多孔質セラミックス基材の製造方法によれば、前記セラミックス粒子は、Al2O3であるため、比較的安価なAl2O3を使用することにより前記濾過膜を備える前記多孔質セラミックス基材を好適に安価に製造できる。

【0019】

請求項6に係る発明の多段フィルタによれば、(b) 前記複数の多孔質セラミックス基材は、その表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成される濾過膜をそれぞれ備えており、(c) 前記複数の多孔質セラミックス基材は、それら多孔質セラミックス基材の焼成温度が低いものから順に前記濾過膜を介して前記被処理流体を濾過するものであるため、前記多段フィルタにおける前記複数の多孔質セラミックス基材をその多孔質セラミックス基材の組成を同一のままに前記焼成の温度設定を変化させるだけで製造できるので、前記多段フィルタを製造する際の工数を好適に低減させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明により製造された多孔質セラミックス基材を説明する斜視図である。

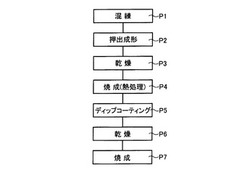

【図2】図1の多孔質セラミックス基材を製造する製造工程を説明する工程図である。

【図3】多孔質セラミックス基材の表面ゼータ電位およびその多孔質セラミックス基材の外周面に塗布されるスラリー中のアルミナ粒子のゼータ電位を測定するゼータ電位測定装置を説明する図であって、図3(a)はそのアルミナ粒子のゼータ電位を測定する場合、図3(b)は多孔質セラミックス基材の表面ゼータ電位を測定する場合を示す図である。

【図4】ゼータ電位測定装置において溶媒のpHをそれぞれ変化させた場合における多孔質セラミックス基材の表面ゼータ電位およびアルミナ粒子のゼータ電位を測定し、その測定データをグラフ化した図である。

【図5】多孔質セラミックス基材の外周面に塗布されたスラリーにおいてそのスラリー中のアルミナ粒子の状態を仮想的に示す図であって、図5(a)は多孔質セラミックス基材の表面ゼータ電位が+14mVである場合、図5(b)は多孔質セラミックス基材の表面ゼータ電位が+4mVである場合を示す図である。

【図6】本発明により製造された多孔質セラミック基材に対応するセラミックスフィルタを複数有する多段フィルタを説明する図である。

【発明を実施するための形態】

【0021】

以下、本発明により製造された一実施例を図面を参照して詳細に説明する。なお、以下の実施例において図は適宜簡略化或いは変形されており、各部の寸法比および形状等は必ずしも正確に描かれていない。

【実施例1】

【0022】

図1は、本発明により製造された一実施例の多孔質セラミックス基材10を示す斜視図である。多孔質セラミックス基材10は、図1に示すように、管状例えば円筒形状に成形された複数の連通気孔を有する多孔体から成っており、その多孔質セラミックス基材10の外周面10aには多孔質セラミックス基材10のものよりも小径の複数の連通気孔を有する薄膜から成る濾過膜12が形成されている。

【0023】

また、多孔質セラミックス基材10は、図1に示すように、その多孔質セラミックス基材10の外周側に供給された気体或いは液体等の被処理流体14をその外周側に形成された濾過膜12および多孔質セラミックス基材10を透過させることにより、被処理流体14すなわち濾過流体をその多孔質セラミックス基材10の内周面10bから回収するようになっている。

【0024】

多孔質セラミックス基材10は、平均粒径0.5乃至1.2μmφ程度のセラミックス粒子例えばアルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等から成る焼結体であって、その内周面10bから外周面10aに連通する連通気孔を複数有するものである。

【0025】

濾過膜12は、通常は、平均粒径が多孔質セラミックス基材10よりも小さいセラミックス粒子例えばアルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等から成る焼結体であって、その内周面12aから外周面12bに連通する多孔質セラミックス基材10よりも小径の連通気孔を複数有する多孔質セラミックス層である。

【0026】

ここで、本実施例の多孔質セラミックス基材10を製造する製造方法すなわち製造工程P1乃至P7を図2を用いて説明する。

【0027】

図2の混練工程P1では、アルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等のセラミックス粒子例えば純度99.0%以上の高純度アルミナ粉末を使用し、この中にバインダ、ワックス、分散剤および工業用水を混合した後に混練機であるニーダーによって混練すると共に、脱水する。次に、図2の押出成形工程P2では、混練工程P1で混練した坏土を押出成形機により円環状の穴から押出成形してその坏土を円筒形状に成形する。その後、乾燥工程P3でその押出成形品を乾燥させ、続く焼成工程(熱処理工程)P4によりその円筒形状の押出成形品を例えば1150℃〜1350℃の範囲内の温度設定で焼成を行い、円筒形状例えば外径10mmφ、内径8mmφ、長さ400mmの多孔質セラミックス基材10を得る。

【0028】

次に、ディップコーティング工程P5において、始めにアルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等のセラミックス粒子例えば純度99.0%以上の高純度アルミナ粉末を使用して、そのアルミナ粉末を純水に対して20wt%と、バインダとしてPVAをその純水に対して10wt%と、その純水とを混ぜて、3mmφのアルミナボールと共にポットミルで48hr解砕してスラリー(懸濁液)16を調製する。次に、多孔質セラミックス基材10をスラリー16に浸漬する際、その多孔質セラミックス基材10の浸漬する側の円筒端部をテープなどの封止材を用いてその多孔質セラミックス基材10の内周面10bにスラリー16が浸透しないように封止する。最後に、封止材で封止された多孔質セラミックス基材10をスラリー16中に浸漬することにより多孔質セラミックス基材10の外周面10aにスラリー16が所定厚みに塗布される。この時のスラリー16の粘度は例えば39mPa・s程度であり、そのスラリー16のpHは例えば6.5程度である。

【0029】

次に、乾燥工程P6では、ディップコーティング工程P5によって多孔質セラミックス基材10の外周面10aに塗布されたスラリー16を24hr乾燥させる。焼成工程P7では、乾燥工程P6により乾燥された多孔質セラミックス基材10を1150℃程度の設定温度で焼成を行い多孔質セラミックス基材10の外周面に濾過膜12が形成される。これにより、図1に示す濾過膜12を備えた多孔質セラミックス基材10が製造される。

【0030】

ここで、本願発明者は、多孔質セラミックス基材10を製造する製造工程P1乃至P4において、焼成工程(熱処理工程)P4で温度設定を変化させて焼成させた場合におけるその多孔質セラミックス基材10の表面ゼータ電位への影響を検証する実験Iを行った。さらに、本願発明者は、濾過膜12を備える多孔質セラミックス基材10において、多孔質セラミックス基材10の表面ゼータ電位を変化させた時における濾過膜12の多孔質セラミックス基材10への付着性の影響を検証する実験IIを行った。以下に、その実験I、IIの内容および実験結果を示す。

【0031】

〈実験I〉

実験Iは、前述の実施例の焼成工程P4の温度設定を1150℃、1250℃、1350℃と変化させて焼成することによって、3種類の試料として円筒形状の多孔質セラミックス基材A、B、Cを製造すると共に、それら多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを測定するものである。また、実験Iで使用される多孔質セラミックス基材A、B、Cは、前記焼成工程P4における焼成の設定温度がそれぞれ異なるだけであって、他の製造工程P1乃至P3は前述の実施例と同様にそれぞれ同じに行われ、それら多孔質セラミックス基材A、B、Cは同一の組成を有するものである。尚、混練工程P1では、0.7μmφ程度の平均粒径のアルミナ粉末が使用され、焼成工程P4後の多孔質セラミックス基材A、B、Cは、多孔質セラミックス基材Aにおける平均細孔径が0.17μm、気孔率が46.0%であり、多孔質セラミックス基材Bにおける平均細孔径が0.16μm、気孔率が40.9%であり、多孔質セラミックス基材Cにおける平均細孔径が0.18μm、気孔率が28.9%であった。

【0032】

〈実験II〉

実験IIは、後述する実験Iの実験結果から焼成工程P4での温度設定を変化させて焼成することによって表面ゼータ電位ζが+14mV、+8mV、+4mVと異なる実験Iで使用された3種類の試料である多孔質セラミックス基材A、B、Cをそれぞれ5個づつ用意すると共に、それら複数の多孔質セラミックス基材A、B、Cに製造工程P5乃至P7によって濾過膜12を形成させその濾過膜12の多孔質セラミックス基材A、B、Cへの付着性の大きさを判定するものである。尚、ディップコーティング工程P5では、混練工程P1で使用されたものと同様の0.7μmφ程度の平均粒径のアルミナ粉末が使用され、焼成工程P7後の濾過膜12は、平均細孔径が0.18μm程度、気孔率が40.6%程度であった。また、後述する実験Iの実験結果から、多孔質セラミックス基材Aの表面ゼータ電位ζは+14mVであり、多孔質セラミックス基材Bの表面ゼータ電位ζは+8mVであり、多孔質セラミックス基材Cの表面ゼータ電位ζは+4mVである。

【0033】

具体的には、始めに、ディップコーティング工程P5において円筒形状の多孔質セラミックス基材A、B、Cがスラリー16に浸漬されてその浸漬によりその多孔質セラミックス基材A、B、Cの外周面に塗布されたスラリー16の多孔質セラミックス基材A、B、Cの外周面の単位面積あたりの重量D(g/cm2)を測定する。次に、ディップコーティング工程P5により塗布されたスラリー16を乾燥工程P6で乾燥させ続く焼成工程P7により多孔質セラミックス基材A、B、Cの外周面に濾過膜12を形成させてその形成させた濾過膜12の多孔質セラミックス基材A、B、Cの外周面の単位面積あたりの重量E(g/cm2)を測定する。最後に、上記で測定された多孔質セラミックス基材A、B、Cの外周面に塗布されたスラリー16の単位面積あたりの重量D(g/cm2)と、多孔質セラミックス基材A、B、Cの外周面に形成された濾過膜12の単位面積あたりの重量E(g/cm2)とを比較することにより、濾過膜12の多孔質セラミックス基材A、B、Cへの付着性の大きさを判断するものである。また、上記測定により測定された測定値D、E(g/cm2)を表2に示す。

【0034】

また、濾過膜12の多孔質セラミックス基材A、B、Cへの付着性の大きさを容易に判断するために、表2の測定値D、Eを下記式(1)に代入することにより濾過膜12の多孔質セラミックス基材A、B、Cへの付着性を大きさを数値化した。また、下記式(1)に表2の測定値D、E(g/cm2)を代入することによって算出された数値F(%)を表3に示す。

F(%)=E/D×100…(1)

但し、式(1)に表2の測定値D、E(g/cm2)を代入することによって算出された数値F(%)は、小数第2を四捨五入している。

【0035】

また、実験IIにおいて多孔質セラミックス基材A、B、Cに形成される濾過膜12は、前述の実施例と同様の製造工程P5乃至P7によりそれぞれ同じに行われるものである。また、製造工程P5乃至P7のディップコーティング工程P5おいて、多孔質セラミックス基材A、B、Cのスラリー16への浸漬する浸漬時間はそれぞれ30秒であり、その浸漬によりその多孔質セラミックス基材A、B、Cの外周面に塗布されたスラリー16の多孔質セラミックス基材A、B、Cの外周面の単位面積あたりの重量D(g/cm2)の測定は、ディップコーティング工程P5後5分経ってから測定されるものである。

【0036】

ここで、混練工程P1およびディップコーティング工程P5で使用されたアルミナ粉末の平均粒径は、粒度分布測定装置によって測定されたアルミナの粒度分布の積算値50%(d50)の粒度の値を示すものである。また、本実験で使用した上記粒度分布測定装置は、水に分散させた粒子に照射したレーザー光の散乱角度、散乱強度によりその粒子径を求め粒度分布を測定するMalvern社製のMastersizer2000粒度分布測定装置を使用した。また、本実験では、試料に水銀を油圧で注入し、水銀の表面張力を利用して多孔体の穴の中にどれだけの水銀が入るかによって細孔分布を測定するマイクロメリテックス社製のAuto Pore III 9420を使用して、多孔質セラミックス基材A、B、Cおよび濾過膜12の平均細孔径(μm)、気孔率(%)を測定した。

【0037】

また、後述する実験Iの実験結果において、ディップコーティング工程P5におけるスラリー16中のセラミックス粒子すなわちアルミナ粒子18のゼータ電位ζおよび多孔質セラミックス基材A、B、Cの表面ゼータ電位ζは、図3に示すゼータ電位測定装置20によって測定される。また、本実験で使用したゼータ電位測定装置20は、大塚電子(株)製のELSZ-2である。

【0038】

ゼータ電位測定装置20は、図3(a)に示すように、例えば30mm×25mm×5mmの石英から成る平板状の一対の石英セル壁22,24との間に注入された溶媒26中にゼータ電位を測定する測定粒子18すなわちアルミナ粒子18を分散させ、外部から電場をかけて測定粒子18を電気泳動させてその電気泳動させた測定粒子18へレーザー光を照射しドップラー効果により周波数がシフトした散乱光のシフト量から測定粒子18の電気泳動速度すなわち電気移動度Uを求め、ゼータ電位ζを測定するものである。

【0039】

つまり、電気泳動する測定粒子18へレーザー光を照射しドップラー効果により周波数がシフトした散乱光のシフト量Δvを測定して下記式(a)から電気移動度Uを求めその電気移動度Uから下記式(b)を用いて測定粒子18のゼータ電位ζを算出するものである。

Δv=2UEn×Sin(θ/2)/λ…(a)

ζ=4πηU/ε…(b)

但し、Δvはドップラー効果により周波数がシフトした散乱光のシフト量、Uは電気移動度、Eは電場、nは溶媒26の屈折率、θは散乱角度、λは入射光波長、ζはゼータ電位、ηは溶媒26の粘度、εは触媒26の誘電率である。

【0040】

また、ゼータ電位測定装置20では、図3(a)に示すように、一対の石英セル壁22,24の電荷の影響でその石英セル壁面付近にプラス荷電のイオン等が集まりゼータ電位測定装置20に電場がかけられるとその石英セル壁面付近でマイナス電極側への流れが生じてその流れを補償するために一対の石英セル壁22,24の中央部で逆方向への流れすなわち電気浸透流の発生が生じてしまう。そのため、ゼータ電位測定装置20では、その電気浸透流を考慮して下記式(c)により測定粒子18の真の電気移動度Upを求めて上記式(b)により測定粒子18のゼータ電位ζを算出するものである。

Uobs(Z)=Up+Uosm(Z)…(c)

但し、Zはセル中心からの距離、Upは測定粒子18の真の電気移動度、Uobs(Z)は位置yにおいて測定される見掛けの泳動速度、Uosmはセル位置(Z)における電気浸透流の速度である。

【0041】

また、ゼータ電位測定装置20では、アルミナ粒子18が分散される溶媒26のpHを4〜11の間でそれぞれ変化させてアルミナ粒子18のゼータ電位ζを複数測定すると共にその測定データを図4のようにグラフ化しそのグラフから前述の実施例で使用されたスラリー16のpHに基づいてそのスラリー16中のアルミナ粒子18のゼータ電位ζを求めた。尚、溶媒26のpHが3以下或いは12以上であるとアルミナ粒子18が溶解してしまうため、アルミナ粒子18のゼータ電位ζの測定範囲はpH4〜pH11としている。また、アルミナ粒子18が分散される溶媒26のpHを4〜11の間でそれぞれ変化させてアルミナ粒子18のゼータ電位ζを複数測定した測定データは表1に示されており、その表1の測定データをグラフ化したものが図4である。

【0042】

図3(b)に示すようにゼータ電位測定装置20において、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを測定する際には、その多孔質セラミックス基材A、B、Cを例えば20mm×10mm×1mmから成る平板状の測定用多孔質セラミックス基材28を作製すると共に一対の石英セル壁22,24の一方22を測定用多孔質セラミックス基材28に置き換え、一対の石英セル壁22,24の他方24を例えば20mm×10mm×5mmの石英から成る平板状の石英セル壁29に置き換える。そして、測定用多孔質セラミックス基材28の壁面すなわち表面の電荷によって生じた電気浸透流を測定し下記式(d)で解析することによって、測定用多孔質セラミックス基材28の表面のゼータ電位ζが算出される。

Uobs(Z)=Up+AUo(Z/b)2+ΔUo(Z/b)+(1−A)Uo…(d)

但し、Zはセル中心からの距離、Upはモニター粒子30の真の電気移動度、Uobs(Z)は位置yにおいて測定される見掛けの泳動速度、Uoはセルの上下壁面における平均移動度、ΔUoはセルの上下壁面における移動度の差、A=1/[(2/3)−(0.420166/k)]、k=a/b、2aと2bとは電気泳動セル断面積の横と縦との長さである。

【0043】

また、図3(b)に示すゼータ電位測定装置20では、例えばラテックス粒子等のモニター粒子30が分散される溶媒26のpHを4〜11の間でそれぞれ変化させて測定用多孔質セラミックス基材28の壁面の表面ゼータ電位ζを複数測定すると共にその測定データを図4に示すようにグラフ化しそのグラフから前述の実施例で使用されたスラリー16のpHに基づいてそのスラリー16が塗布される多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを求めた。また、モニター粒子30が分散される溶媒26のpHを4〜11の間でそれぞれ変化させて測定用多孔質セラミックス基材28の表面ゼータ電位ζを複数測定した測定データは表1に示されており、その表1の測定データをグラフ化したものが図4である。

【0044】

【表1】

【0045】

実験Iの実験結果を示す図4において、ディップコーティング工程P5のスラリー16のpHが6.5であることからアルミナ粒子18のゼータ電位は+49mVである。また、図4に示すように、ディップコーティング工程P5のスラリー16のpHが6.5であることから、焼成工程P4での温度設定を1150℃に設定して焼成した多孔質セラミックス基材Aの表面ゼータ電位ζが最も高く+14mVであり、焼成工程P4での温度設定を1250℃に設定して焼成した多孔質セラミックス基材Bの表面ゼータ電位ζが多孔質セラミックス基材Aの次に高く+8mVであり、焼成工程P4での温度設定を1350℃に設定して焼成した多孔質セラミックス基材Cの表面ゼータ電位ζが最も低く+4mVであった。

【0046】

上記実験Iの実験結果において、焼成工程P4で多孔質セラミックス基材A、B、Cを焼成するに際して、その焼成の温度設定を1150℃、1250℃、1350℃と変化させることによって多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを同一の構成のまま変化させられると考えられる。また、上記実験Iの実験結果において、焼成工程P4での焼成の温度設定を高くするほど多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなると考えられる。

【0047】

【表2】

【0048】

【表3】

【0049】

実験IIの実験結果を示す表2および表3において、表3に示すように、多孔質セラミックス基材Aの表面ゼータ電位ζが+14mVである場合において、多孔質セラミックス基材Aの外周面にディップコーティング工程P5により塗布されたスラリー16がその後の焼成工程P7によってその外周面に付着する重量割合F(%)は、平均値で17.4%であり、多孔質セラミックス基材Bの表面ゼータ電位ζが+8mVである場合において、多孔質セラミックス基材Bの外周面にディップコーティング工程P5により塗布されたスラリー16がその後の焼成工程P7によってその外周面に付着する重量割合F(%)は、平均値で20.5%であり、多孔質セラミックス基材Cの表面ゼータ電位ζが+4mVである場合において、多孔質セラミックス基材Cの外周面にディップコーティング工程P5により塗布されたスラリー16がその後の焼成工程P7によってその外周面に付着する重量割合F(%)は、平均値で23.1%であった。

【0050】

上記実験IIの実験結果において、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるほど、その多孔質セラミックス基材A、B、Cの外周面にディップコーティング工程P5により塗布されたスラリー16が焼成工程P7によって焼成されその外周面に形成される濾過膜12の重量割合F(%)が高くなる。すなわち、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるほど濾過膜12の多孔質セラミックス基材A、B、Cへの付着性が高くなると考えられる。

【0051】

また、本願発明者は、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるほど濾過膜12の多孔質セラミックス基材A、B、Cへの付着性が高くなる原因を以下のように考えている。

【0052】

図5は、多孔質セラミックス基材A、Cの外周面に塗布されたスラリー16におけるそのスラリー16中のアルミナ粒子18の状態を仮想的に示す図であり、図5(a)は多孔質セラミックス基材Aの表面ゼータ電位ζが+14mVである場合であり、図5(b)は多孔質セラミックス基材Cの表面ゼータ電位ζが+4mVである場合である。また、スラリー16中のアルミナ粒子18のゼータ電位ζは、図5(a)、図5(b)共に+49mVである。

【0053】

図5によれば、スラリー16中において、アルミナ粒子18と多孔質セラミックス基材Aの表面との間の反発力は、アルミナ粒子18と多孔質セラミックス基材A、Cの表面とのゼータ電位ζの大きさの関係から、アルミナ粒子18と多孔質セラミックス基材Cの表面との間の反発力より大きくなり、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなることによりアルミナ粒子18と多孔質セラミックス基材A、B、Cの表面との間の反発力が弱くなので、焼成工程P7により形成される濾過膜12の多孔質セラミック基材A、B、Cへの付着性が高くなると考える。また、図5によれば、アルミナ粒子18のゼータ電位ζより多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを低くするにつれて濾過膜12の多孔質セラミック基材A、B、Cへの付着性が高くなると考えられる。

【0054】

上述のように、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、多孔質セラミックス基材A、B、Cを焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを同一の組成のまま変化させる焼成工程(熱処理工程)P4を含むため、焼成工程P4において焼成の温度設定を変化させるだけで多孔質セラミックス基材A、B、Cの組成を同一のままにその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを変化させられる。

【0055】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、多孔質セラミックス基材A、B、Cは、その多孔質セラミックス基材A、B、Cの外周面にアルミナ粒子18が分散されたスラリー(懸濁液)16が塗布された状態で焼成されることによってその多孔質セラミックス基材A、B、Cの外周面に形成される濾過膜12を備えており、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζは、その多孔質セラミックス基材A、B、Cの外周面に塗布された際のスラリー16に含まれるアルミナ粒子18のゼータ電位ζよりも低くなるように、焼成工程P4の焼成温度が調整されるものであるため、スラリー16中において多孔質セラミックス基材A、B、Cの表面ゼータ電位ζがアルミナ粒子18のゼータ電位ζよりも低くなることによってそのアルミナ粒子18と多孔質セラミックス基材A、B、Cの外周面との反発力が好適に弱くなるので濾過膜12の多孔質セラミック基材A、B、Cへの付着性が好適に向上する。

【0056】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、焼成工程P4において、焼成の温度を高くするほど多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるものであるため、その焼成工程P4において焼成の温度を操作させることによって多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを自由に設定できる。

【0057】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、多孔質セラミックス基材A、B、Cは、アルミナ(Al2O3)から成るものであるため、比較的安価なアルミナ(Al2O3)を使用することにより多孔質セラミックス基材A、B、Cを好適に安価に製造できる。

【0058】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、スラリー16中に分散されるセラミックス粒子は、アルミナ(Al2O3)であるため、比較的安価なアルミナ(Al2O3)を使用することにより濾過膜12を備える多孔質セラミックス基材A、B、Cを好適に安価に製造できる。

【実施例2】

【0059】

また、本発明により製造された多孔質セラミックス基材A、B、Cの他の実施例の多段フィルタ32を説明する。なお、以下の他の実施例において実施例相互間で共通する部分には同一の符号を付して説明を省略する。

【0060】

本実施例の多段フィルタ32は、前述の実験Iで製造された3種類の円筒形状の多孔質セラミックス基材A、B、Cを前述の実施例の製造工程P5乃至P7によりその多孔質セラミックス基材A、B、Cの外周面に濾過膜を12形成させた3種類のセラミックスフィルタFA、FB、FCを有し、そのセラミックスフィルタFA、FB、FCに対して被処理流体34を順次濾過させるものである。

【0061】

上記3種類のセラミックスフィルタFA、FB、FCは、前述で説明したように焼成工程P4においてそれぞれ焼成する温度設定が1150℃、1250℃、1350℃と異なる温度で焼成された多孔質セラミックス基材A、B、Cを有しており、それぞれの多孔質セラミック基材A、B、Cに形成された濾過膜12の厚み(mm)および平均細孔径(μm)が異なるものである。

【0062】

すなわち、セラミックスフィルタFAの濾過膜12において、その多孔質セラミックス基材Aの表面ゼータ電位ζが3種類の多孔質セラミックス基材A、B、Cで最も大きくその多孔質セラミックス基材Aの外周面とセラミックス粒子との反発力が最も大きいことから、そのセラミックスフィルタFAの濾過膜12の厚み(mm)が最も薄く平均細孔径(μm)が最も大きい。また、セラミックスフィルタFBの濾過膜12において、その多孔質セラミックス基材Bの表面ゼータ電位ζが多孔質セラミックス基材Aの表面ゼータ電位ζよりも小さくその多孔質セラミックス基材Bの外周面とセラミックス粒子との反発力が多孔質セラミックス基材Aの外周面とセラミックス粒子との反発力より小さいことから、そのセラミックスフィルタFBの濾過膜12の厚み(mm)がセラミックスフィルタFAの濾過膜12の厚み(mm)より厚く平均細孔径(μm)がセラミックスフィルタFAの濾過膜12より小さい。また、セラミックスフィルタFCの濾過膜12において、その多孔質セラミックス基材Cの表面ゼータ電位ζが多孔質セラミックス基材Bの表面ゼータ電位ζよりも小さくその多孔質セラミックス基材Cの外周面とセラミックス粒子との反発力が多孔質セラミックス基材Bの外周面とセラミックス粒子との反発力より小さいことから、そのセラミックスフィルタFCの濾過膜12の厚み(mm)がセラミックスフィルタFBの濾過膜12の厚み(mm)より厚く平均細孔径(μm)がセラミックスフィルタFBの濾過膜12より小さい。

【0063】

また、多段フィルタ32は、図6に示すように、焼成工程P4での設定温度が低い多孔質セラミックス基材Aから構成されているセラミックスフィルタFAからFCの順に濾過されるものである。すなわち、図6に示すように、多段フィルタ32は、供給ポンプ36により被処理流体34がセラミックスフィルタFAで濾過され、さらにそのセラミックスフィルタFAで濾過された第1濾過流体38がセラミックスフィルタFBで濾過され、さらにそのセラミックスフィルタFBで濾過された第2濾過流体40がセラミックスフィルタFCで濾過されるようになっている。

【0064】

上述のように、本実施例の多段フィルタ32によれば、3種類のセラミックスフィルタFA、FB、FCは、それらセラミックスフィルタFA、FB、FCを構成する多孔質セラミックス基材A、B、Cの焼成温度が低いものから順に濾過膜12を介して被処理流体34を濾過するものであるため、多段フィルタ32における複数の多孔質セラミックス基材A、B、Cをその多孔質セラミックス基材A、B、Cの組成を同一のままに焼成工程P4での温度設定を変化させるだけで製造できるので、多段フィルタ32を製造する際の工数を好適に低減させることができる。

【0065】

また、本実施例の多段フィルタ32によれば、焼成工程P4での温度設定を変化させることによって多孔質セラミックス基材A、B、Cの外周面に形成される濾過膜の厚み(mm)、平均細孔径(μm)を変化させることができるので、例えば上記のように焼成工程P4での温度設定が低い多孔質セラミックス基材Aから構成されるセラミックスフィルタFAからFCに順次濾過させると平均細孔径(μm)が大きい濾過膜12から順に濾過させられるため、供給ポンプ36からの被処理流体34の流量を好適に増加させることができる。

【0066】

以上、本発明の一実施例を図面に基づいて説明したが、本発明はその他の態様においても適用される。

【0067】

例えば、本実施例の多孔質セラミックス基材A、B、Cの製造方法において、多孔質セラミック基材A、B、Cおよび濾過膜12は製造工程P1乃至P7において同じアルミナが使用されたがアルミナ以外のセラミックス例えばジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等が使用されても良く、さらに多孔質セラミックス基材A、B、Cと濾過膜12とが同じセラミックスで構成される必要はない。

【0068】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法において、実験で多孔質セラミックス基材A、B、Cと濾過膜12との平均細孔径(μm)が略同一であったが、この実験において濾過膜12と多孔質セラミックス基材A、B、Cとは濾過膜12の多孔質セラミックス基材A、B、Cへの付着性を検証するために行ったものであって、本発明は濾過膜12と多孔質セラミックス基材との平均細孔径(μm)が略同一になるように製造される必要性はなく、濾過膜12の平均細孔径(μm)が多孔質セラミックス基材A、B、Cの平均細孔径(μm)より小さくなるように製造しても良い。

【0069】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法において、多段フィルタ32は、3種類のセラミックスフィルタFA、FB、FCで構成されていたが、そのセラミックスフィルタFA、FB、FCの数に制限はなく2つ以上であればいくつであっても良い。

【0070】

その他一々例示はしないが、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【符号の説明】

【0071】

10、A、B、C:多孔質セラミックス基材

12:濾過膜

16:スラリー(懸濁液)

18:アルミナ粒子(セラミックス粒子)

32:多段フィルタ

34:被処理流体

P4:焼成工程(熱処理工程)

【技術分野】

【0001】

本発明は、多孔質セラミックス基材の製造方法に関し、特にその多孔質セラミックス基材の表面ゼータ電位を容易に変化させる製造方法に関するものである。

【背景技術】

【0002】

多孔質セラミックス基材は、例えば液体の中の懸濁物質或いはガスの中の細菌、粉塵等を除去や分離するのに用いられるものであり、例えば特許文献1、2に示すように、その多孔質セラミックス基材の表面にセラミック粒子が分散された懸濁液が塗布された状態で焼成されることによりその多孔質セラミックス基材の表面に濾過膜を形成するものがある。上記のような濾過膜を表面に備える多孔質セラミックス基材は、特許文献1において上記懸濁液中に界面活性剤を添加させ上記セラミックス粒子のゼータ電位の絶対値を増加させることによってその懸濁液中におけるセラミックス粒子の分散性を向上させている。また、特許文献3では、粒子が混入された液体中にpH調整溶液を注入しその液体のpHを操作することによって上記粒子のゼータ電位を操作することが記載されている。

【0003】

しかし、上記のような上記濾過膜を備える多孔質セラミックス基材において、上記セラミックス粒子の分散性を向上させるためにその懸濁液中のセラミックス粒子のゼータ電位を操作することで上記セラミックス粒子の表面状態に変化が起こり、上記濾過膜の上記多孔質セラミックスへの付着性が低下してしまう問題があった。この問題に対して、特許文献4では上記多孔質セラミックス基材の上記濾過膜との接触面におけるゼータ電位すなわち上記多孔質セラミックス基材の表面ゼータ電位を絶対値で20mV以下に小さく設定することにより上記問題が解決すると報告されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−56462号公報

【特許文献2】特開2007−254222号公報

【特許文献3】特開2009−248028号公報

【特許文献4】特開2009−96697号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記多孔質セラミックス基材において、その多孔質セラミックス基材の表面ゼータ電位を小さく設定するには、ある特定の粒度からなるアルミナ原料粉体を混合・分散させ、Al2O3含有量およびSiO2含有量をある特定の範囲内とした粉体を用いて、気孔率、平均結晶粒径を制御しなければならず、上記多孔質セラミックス基材の表面ゼータ電位を比較的に容易にすなわち上記多孔質セラミックス基材の組成を同一のままに設定変更することができないという問題があった。

【0006】

本発明の目的とするところは、多孔質セラミックス基材を同一の組成のままその多孔質セラミックス基材の表面ゼータ電位を変化させる多孔質セラミックス基材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、以上の事情を背景として種々検討を重ねた結果、多孔質セラミックス基材において、その多孔質セラミックス基材を焼成するに際して、その焼成の温度設定を変化させることによって同一の組成のままでも多孔質セラミックス基材の表面ゼータ電位が変化することを見いだした。本発明はこのような知見に基づいて為されたものである。

【0008】

すなわち、請求項1に係る発明の要旨とするところは、(a) 複数の連通気孔を有する多孔質セラミックス基材の製造方法であって、(b) 前記多孔質セラミックス基材を焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材の表面ゼータ電位を同一の組成のまま変化させる熱処理工程を、含むことにある。

【0009】

また、請求項2に係る発明の要旨とするところは、請求項1に係る発明において、(a) 前記多孔質セラミックス基材は、その多孔質セラミックス基材の表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成される濾過膜を備えており、(b) 前記多孔質セラミックス基材の表面ゼータ電位は、その多孔質セラミックス基材の表面に塗布された際の前記懸濁液に含まれる前記セラミックス粒子のゼータ電位よりも低くなるように、前記熱処理工程の焼成温度が調整されるものである。

【0010】

また、請求項3に係る発明の要旨とするところは、請求項1または2に係る発明において、前記熱処理工程において、前記焼成の温度を高くするほど前記多孔質セラミックス基材の表面ゼータ電位を低くするものである。

【0011】

また、請求項4に係る発明の要旨とするところは、請求項1乃至3のいずれか1に係る発明において、前記多孔質セラミックス基材は、Al2O3から成るものである。

【0012】

また、請求項5に係る発明の要旨とするところは、請求項2に係る発明において、前記セラミックス粒子は、Al2O3である。

【0013】

また、請求項6に係る発明の要旨とするところは、(a) 請求項1の前記熱処理工程により表面ゼータ電位がそれぞれ異なるように製造された複数の多孔質セラミックス基材により被処理流体を順次濾過する多段フィルタであって、(b) 前記複数の多孔質セラミックス基材は、その表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成された濾過膜をそれぞれ備えており、(c) 前記複数の多孔質セラミックス基材は、それら多孔質セラミックス基材の焼成温度が低いものから順に前記濾過膜を介して前記被処理流体を濾過するものである。

【発明の効果】

【0014】

請求項1に係る発明の多孔質セラミックス基材の製造方法によれば、(b) 前記多孔質セラミックス基材を焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材の表面ゼータ電位を同一の組成のまま変化させる熱処理工程を含むため、前記熱処理工程において前記焼成の温度設定を変化させるだけで前記多孔質セラミックス基材の組成を同一のままにその多孔質セラミックス基材の表面ゼータ電位を変化させられる。

【0015】

請求項2に係る発明の多孔質セラミックス基材の製造方法によれば、(a) 前記多孔質セラミックス基材は、その多孔質セラミックス基材の表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成される濾過膜を備えており、(b) 前記多孔質セラミックス基材の表面ゼータ電位は、その多孔質セラミックス基材の表面に塗布された際の前記懸濁液に含まれる前記セラミックス粒子のゼータ電位よりも低くなるように、前記熱処理工程の焼成温度が調整されるものであるため、前記懸濁液中において前記多孔質セラミックス基材の表面ゼータ電位が前記セラミックス粒子のゼータ電位よりも低くなることによってそのセラミックス粒子とその多孔質セラミックス基材の表面との反発力が好適に弱くなるので前記濾過膜の前記多孔質セラミックス基材への付着性が好適に向上する。

【0016】

請求項3に係る発明の多孔質セラミックス基材の製造方法によれば、前記熱処理工程において、前記焼成の温度を高くするほど前記多孔質セラミックス基材の表面ゼータ電位を低くするものであるため、前記熱処理工程において前記焼成の温度を操作させることによって前記多孔質セラミックス基材の表面ゼータ電位を自由に設定できる。

【0017】

請求項4に係る発明の多孔質セラミックス基材の製造方法によれば、前記多孔質セラミックス基材は、Al2O3から成るものであるため、比較的安価なAl2O3を使用することにより前記多孔質セラミックス基材を好適に安価に製造できる。

【0018】

請求項5に係る発明の多孔質セラミックス基材の製造方法によれば、前記セラミックス粒子は、Al2O3であるため、比較的安価なAl2O3を使用することにより前記濾過膜を備える前記多孔質セラミックス基材を好適に安価に製造できる。

【0019】

請求項6に係る発明の多段フィルタによれば、(b) 前記複数の多孔質セラミックス基材は、その表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによってその多孔質セラミックス基材の表面に形成される濾過膜をそれぞれ備えており、(c) 前記複数の多孔質セラミックス基材は、それら多孔質セラミックス基材の焼成温度が低いものから順に前記濾過膜を介して前記被処理流体を濾過するものであるため、前記多段フィルタにおける前記複数の多孔質セラミックス基材をその多孔質セラミックス基材の組成を同一のままに前記焼成の温度設定を変化させるだけで製造できるので、前記多段フィルタを製造する際の工数を好適に低減させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明により製造された多孔質セラミックス基材を説明する斜視図である。

【図2】図1の多孔質セラミックス基材を製造する製造工程を説明する工程図である。

【図3】多孔質セラミックス基材の表面ゼータ電位およびその多孔質セラミックス基材の外周面に塗布されるスラリー中のアルミナ粒子のゼータ電位を測定するゼータ電位測定装置を説明する図であって、図3(a)はそのアルミナ粒子のゼータ電位を測定する場合、図3(b)は多孔質セラミックス基材の表面ゼータ電位を測定する場合を示す図である。

【図4】ゼータ電位測定装置において溶媒のpHをそれぞれ変化させた場合における多孔質セラミックス基材の表面ゼータ電位およびアルミナ粒子のゼータ電位を測定し、その測定データをグラフ化した図である。

【図5】多孔質セラミックス基材の外周面に塗布されたスラリーにおいてそのスラリー中のアルミナ粒子の状態を仮想的に示す図であって、図5(a)は多孔質セラミックス基材の表面ゼータ電位が+14mVである場合、図5(b)は多孔質セラミックス基材の表面ゼータ電位が+4mVである場合を示す図である。

【図6】本発明により製造された多孔質セラミック基材に対応するセラミックスフィルタを複数有する多段フィルタを説明する図である。

【発明を実施するための形態】

【0021】

以下、本発明により製造された一実施例を図面を参照して詳細に説明する。なお、以下の実施例において図は適宜簡略化或いは変形されており、各部の寸法比および形状等は必ずしも正確に描かれていない。

【実施例1】

【0022】

図1は、本発明により製造された一実施例の多孔質セラミックス基材10を示す斜視図である。多孔質セラミックス基材10は、図1に示すように、管状例えば円筒形状に成形された複数の連通気孔を有する多孔体から成っており、その多孔質セラミックス基材10の外周面10aには多孔質セラミックス基材10のものよりも小径の複数の連通気孔を有する薄膜から成る濾過膜12が形成されている。

【0023】

また、多孔質セラミックス基材10は、図1に示すように、その多孔質セラミックス基材10の外周側に供給された気体或いは液体等の被処理流体14をその外周側に形成された濾過膜12および多孔質セラミックス基材10を透過させることにより、被処理流体14すなわち濾過流体をその多孔質セラミックス基材10の内周面10bから回収するようになっている。

【0024】

多孔質セラミックス基材10は、平均粒径0.5乃至1.2μmφ程度のセラミックス粒子例えばアルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等から成る焼結体であって、その内周面10bから外周面10aに連通する連通気孔を複数有するものである。

【0025】

濾過膜12は、通常は、平均粒径が多孔質セラミックス基材10よりも小さいセラミックス粒子例えばアルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等から成る焼結体であって、その内周面12aから外周面12bに連通する多孔質セラミックス基材10よりも小径の連通気孔を複数有する多孔質セラミックス層である。

【0026】

ここで、本実施例の多孔質セラミックス基材10を製造する製造方法すなわち製造工程P1乃至P7を図2を用いて説明する。

【0027】

図2の混練工程P1では、アルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等のセラミックス粒子例えば純度99.0%以上の高純度アルミナ粉末を使用し、この中にバインダ、ワックス、分散剤および工業用水を混合した後に混練機であるニーダーによって混練すると共に、脱水する。次に、図2の押出成形工程P2では、混練工程P1で混練した坏土を押出成形機により円環状の穴から押出成形してその坏土を円筒形状に成形する。その後、乾燥工程P3でその押出成形品を乾燥させ、続く焼成工程(熱処理工程)P4によりその円筒形状の押出成形品を例えば1150℃〜1350℃の範囲内の温度設定で焼成を行い、円筒形状例えば外径10mmφ、内径8mmφ、長さ400mmの多孔質セラミックス基材10を得る。

【0028】

次に、ディップコーティング工程P5において、始めにアルミナ、ジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等のセラミックス粒子例えば純度99.0%以上の高純度アルミナ粉末を使用して、そのアルミナ粉末を純水に対して20wt%と、バインダとしてPVAをその純水に対して10wt%と、その純水とを混ぜて、3mmφのアルミナボールと共にポットミルで48hr解砕してスラリー(懸濁液)16を調製する。次に、多孔質セラミックス基材10をスラリー16に浸漬する際、その多孔質セラミックス基材10の浸漬する側の円筒端部をテープなどの封止材を用いてその多孔質セラミックス基材10の内周面10bにスラリー16が浸透しないように封止する。最後に、封止材で封止された多孔質セラミックス基材10をスラリー16中に浸漬することにより多孔質セラミックス基材10の外周面10aにスラリー16が所定厚みに塗布される。この時のスラリー16の粘度は例えば39mPa・s程度であり、そのスラリー16のpHは例えば6.5程度である。

【0029】

次に、乾燥工程P6では、ディップコーティング工程P5によって多孔質セラミックス基材10の外周面10aに塗布されたスラリー16を24hr乾燥させる。焼成工程P7では、乾燥工程P6により乾燥された多孔質セラミックス基材10を1150℃程度の設定温度で焼成を行い多孔質セラミックス基材10の外周面に濾過膜12が形成される。これにより、図1に示す濾過膜12を備えた多孔質セラミックス基材10が製造される。

【0030】

ここで、本願発明者は、多孔質セラミックス基材10を製造する製造工程P1乃至P4において、焼成工程(熱処理工程)P4で温度設定を変化させて焼成させた場合におけるその多孔質セラミックス基材10の表面ゼータ電位への影響を検証する実験Iを行った。さらに、本願発明者は、濾過膜12を備える多孔質セラミックス基材10において、多孔質セラミックス基材10の表面ゼータ電位を変化させた時における濾過膜12の多孔質セラミックス基材10への付着性の影響を検証する実験IIを行った。以下に、その実験I、IIの内容および実験結果を示す。

【0031】

〈実験I〉

実験Iは、前述の実施例の焼成工程P4の温度設定を1150℃、1250℃、1350℃と変化させて焼成することによって、3種類の試料として円筒形状の多孔質セラミックス基材A、B、Cを製造すると共に、それら多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを測定するものである。また、実験Iで使用される多孔質セラミックス基材A、B、Cは、前記焼成工程P4における焼成の設定温度がそれぞれ異なるだけであって、他の製造工程P1乃至P3は前述の実施例と同様にそれぞれ同じに行われ、それら多孔質セラミックス基材A、B、Cは同一の組成を有するものである。尚、混練工程P1では、0.7μmφ程度の平均粒径のアルミナ粉末が使用され、焼成工程P4後の多孔質セラミックス基材A、B、Cは、多孔質セラミックス基材Aにおける平均細孔径が0.17μm、気孔率が46.0%であり、多孔質セラミックス基材Bにおける平均細孔径が0.16μm、気孔率が40.9%であり、多孔質セラミックス基材Cにおける平均細孔径が0.18μm、気孔率が28.9%であった。

【0032】

〈実験II〉

実験IIは、後述する実験Iの実験結果から焼成工程P4での温度設定を変化させて焼成することによって表面ゼータ電位ζが+14mV、+8mV、+4mVと異なる実験Iで使用された3種類の試料である多孔質セラミックス基材A、B、Cをそれぞれ5個づつ用意すると共に、それら複数の多孔質セラミックス基材A、B、Cに製造工程P5乃至P7によって濾過膜12を形成させその濾過膜12の多孔質セラミックス基材A、B、Cへの付着性の大きさを判定するものである。尚、ディップコーティング工程P5では、混練工程P1で使用されたものと同様の0.7μmφ程度の平均粒径のアルミナ粉末が使用され、焼成工程P7後の濾過膜12は、平均細孔径が0.18μm程度、気孔率が40.6%程度であった。また、後述する実験Iの実験結果から、多孔質セラミックス基材Aの表面ゼータ電位ζは+14mVであり、多孔質セラミックス基材Bの表面ゼータ電位ζは+8mVであり、多孔質セラミックス基材Cの表面ゼータ電位ζは+4mVである。

【0033】

具体的には、始めに、ディップコーティング工程P5において円筒形状の多孔質セラミックス基材A、B、Cがスラリー16に浸漬されてその浸漬によりその多孔質セラミックス基材A、B、Cの外周面に塗布されたスラリー16の多孔質セラミックス基材A、B、Cの外周面の単位面積あたりの重量D(g/cm2)を測定する。次に、ディップコーティング工程P5により塗布されたスラリー16を乾燥工程P6で乾燥させ続く焼成工程P7により多孔質セラミックス基材A、B、Cの外周面に濾過膜12を形成させてその形成させた濾過膜12の多孔質セラミックス基材A、B、Cの外周面の単位面積あたりの重量E(g/cm2)を測定する。最後に、上記で測定された多孔質セラミックス基材A、B、Cの外周面に塗布されたスラリー16の単位面積あたりの重量D(g/cm2)と、多孔質セラミックス基材A、B、Cの外周面に形成された濾過膜12の単位面積あたりの重量E(g/cm2)とを比較することにより、濾過膜12の多孔質セラミックス基材A、B、Cへの付着性の大きさを判断するものである。また、上記測定により測定された測定値D、E(g/cm2)を表2に示す。

【0034】

また、濾過膜12の多孔質セラミックス基材A、B、Cへの付着性の大きさを容易に判断するために、表2の測定値D、Eを下記式(1)に代入することにより濾過膜12の多孔質セラミックス基材A、B、Cへの付着性を大きさを数値化した。また、下記式(1)に表2の測定値D、E(g/cm2)を代入することによって算出された数値F(%)を表3に示す。

F(%)=E/D×100…(1)

但し、式(1)に表2の測定値D、E(g/cm2)を代入することによって算出された数値F(%)は、小数第2を四捨五入している。

【0035】

また、実験IIにおいて多孔質セラミックス基材A、B、Cに形成される濾過膜12は、前述の実施例と同様の製造工程P5乃至P7によりそれぞれ同じに行われるものである。また、製造工程P5乃至P7のディップコーティング工程P5おいて、多孔質セラミックス基材A、B、Cのスラリー16への浸漬する浸漬時間はそれぞれ30秒であり、その浸漬によりその多孔質セラミックス基材A、B、Cの外周面に塗布されたスラリー16の多孔質セラミックス基材A、B、Cの外周面の単位面積あたりの重量D(g/cm2)の測定は、ディップコーティング工程P5後5分経ってから測定されるものである。

【0036】

ここで、混練工程P1およびディップコーティング工程P5で使用されたアルミナ粉末の平均粒径は、粒度分布測定装置によって測定されたアルミナの粒度分布の積算値50%(d50)の粒度の値を示すものである。また、本実験で使用した上記粒度分布測定装置は、水に分散させた粒子に照射したレーザー光の散乱角度、散乱強度によりその粒子径を求め粒度分布を測定するMalvern社製のMastersizer2000粒度分布測定装置を使用した。また、本実験では、試料に水銀を油圧で注入し、水銀の表面張力を利用して多孔体の穴の中にどれだけの水銀が入るかによって細孔分布を測定するマイクロメリテックス社製のAuto Pore III 9420を使用して、多孔質セラミックス基材A、B、Cおよび濾過膜12の平均細孔径(μm)、気孔率(%)を測定した。

【0037】

また、後述する実験Iの実験結果において、ディップコーティング工程P5におけるスラリー16中のセラミックス粒子すなわちアルミナ粒子18のゼータ電位ζおよび多孔質セラミックス基材A、B、Cの表面ゼータ電位ζは、図3に示すゼータ電位測定装置20によって測定される。また、本実験で使用したゼータ電位測定装置20は、大塚電子(株)製のELSZ-2である。

【0038】

ゼータ電位測定装置20は、図3(a)に示すように、例えば30mm×25mm×5mmの石英から成る平板状の一対の石英セル壁22,24との間に注入された溶媒26中にゼータ電位を測定する測定粒子18すなわちアルミナ粒子18を分散させ、外部から電場をかけて測定粒子18を電気泳動させてその電気泳動させた測定粒子18へレーザー光を照射しドップラー効果により周波数がシフトした散乱光のシフト量から測定粒子18の電気泳動速度すなわち電気移動度Uを求め、ゼータ電位ζを測定するものである。

【0039】

つまり、電気泳動する測定粒子18へレーザー光を照射しドップラー効果により周波数がシフトした散乱光のシフト量Δvを測定して下記式(a)から電気移動度Uを求めその電気移動度Uから下記式(b)を用いて測定粒子18のゼータ電位ζを算出するものである。

Δv=2UEn×Sin(θ/2)/λ…(a)

ζ=4πηU/ε…(b)

但し、Δvはドップラー効果により周波数がシフトした散乱光のシフト量、Uは電気移動度、Eは電場、nは溶媒26の屈折率、θは散乱角度、λは入射光波長、ζはゼータ電位、ηは溶媒26の粘度、εは触媒26の誘電率である。

【0040】

また、ゼータ電位測定装置20では、図3(a)に示すように、一対の石英セル壁22,24の電荷の影響でその石英セル壁面付近にプラス荷電のイオン等が集まりゼータ電位測定装置20に電場がかけられるとその石英セル壁面付近でマイナス電極側への流れが生じてその流れを補償するために一対の石英セル壁22,24の中央部で逆方向への流れすなわち電気浸透流の発生が生じてしまう。そのため、ゼータ電位測定装置20では、その電気浸透流を考慮して下記式(c)により測定粒子18の真の電気移動度Upを求めて上記式(b)により測定粒子18のゼータ電位ζを算出するものである。

Uobs(Z)=Up+Uosm(Z)…(c)

但し、Zはセル中心からの距離、Upは測定粒子18の真の電気移動度、Uobs(Z)は位置yにおいて測定される見掛けの泳動速度、Uosmはセル位置(Z)における電気浸透流の速度である。

【0041】

また、ゼータ電位測定装置20では、アルミナ粒子18が分散される溶媒26のpHを4〜11の間でそれぞれ変化させてアルミナ粒子18のゼータ電位ζを複数測定すると共にその測定データを図4のようにグラフ化しそのグラフから前述の実施例で使用されたスラリー16のpHに基づいてそのスラリー16中のアルミナ粒子18のゼータ電位ζを求めた。尚、溶媒26のpHが3以下或いは12以上であるとアルミナ粒子18が溶解してしまうため、アルミナ粒子18のゼータ電位ζの測定範囲はpH4〜pH11としている。また、アルミナ粒子18が分散される溶媒26のpHを4〜11の間でそれぞれ変化させてアルミナ粒子18のゼータ電位ζを複数測定した測定データは表1に示されており、その表1の測定データをグラフ化したものが図4である。

【0042】

図3(b)に示すようにゼータ電位測定装置20において、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを測定する際には、その多孔質セラミックス基材A、B、Cを例えば20mm×10mm×1mmから成る平板状の測定用多孔質セラミックス基材28を作製すると共に一対の石英セル壁22,24の一方22を測定用多孔質セラミックス基材28に置き換え、一対の石英セル壁22,24の他方24を例えば20mm×10mm×5mmの石英から成る平板状の石英セル壁29に置き換える。そして、測定用多孔質セラミックス基材28の壁面すなわち表面の電荷によって生じた電気浸透流を測定し下記式(d)で解析することによって、測定用多孔質セラミックス基材28の表面のゼータ電位ζが算出される。

Uobs(Z)=Up+AUo(Z/b)2+ΔUo(Z/b)+(1−A)Uo…(d)

但し、Zはセル中心からの距離、Upはモニター粒子30の真の電気移動度、Uobs(Z)は位置yにおいて測定される見掛けの泳動速度、Uoはセルの上下壁面における平均移動度、ΔUoはセルの上下壁面における移動度の差、A=1/[(2/3)−(0.420166/k)]、k=a/b、2aと2bとは電気泳動セル断面積の横と縦との長さである。

【0043】

また、図3(b)に示すゼータ電位測定装置20では、例えばラテックス粒子等のモニター粒子30が分散される溶媒26のpHを4〜11の間でそれぞれ変化させて測定用多孔質セラミックス基材28の壁面の表面ゼータ電位ζを複数測定すると共にその測定データを図4に示すようにグラフ化しそのグラフから前述の実施例で使用されたスラリー16のpHに基づいてそのスラリー16が塗布される多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを求めた。また、モニター粒子30が分散される溶媒26のpHを4〜11の間でそれぞれ変化させて測定用多孔質セラミックス基材28の表面ゼータ電位ζを複数測定した測定データは表1に示されており、その表1の測定データをグラフ化したものが図4である。

【0044】

【表1】

【0045】

実験Iの実験結果を示す図4において、ディップコーティング工程P5のスラリー16のpHが6.5であることからアルミナ粒子18のゼータ電位は+49mVである。また、図4に示すように、ディップコーティング工程P5のスラリー16のpHが6.5であることから、焼成工程P4での温度設定を1150℃に設定して焼成した多孔質セラミックス基材Aの表面ゼータ電位ζが最も高く+14mVであり、焼成工程P4での温度設定を1250℃に設定して焼成した多孔質セラミックス基材Bの表面ゼータ電位ζが多孔質セラミックス基材Aの次に高く+8mVであり、焼成工程P4での温度設定を1350℃に設定して焼成した多孔質セラミックス基材Cの表面ゼータ電位ζが最も低く+4mVであった。

【0046】

上記実験Iの実験結果において、焼成工程P4で多孔質セラミックス基材A、B、Cを焼成するに際して、その焼成の温度設定を1150℃、1250℃、1350℃と変化させることによって多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを同一の構成のまま変化させられると考えられる。また、上記実験Iの実験結果において、焼成工程P4での焼成の温度設定を高くするほど多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなると考えられる。

【0047】

【表2】

【0048】

【表3】

【0049】

実験IIの実験結果を示す表2および表3において、表3に示すように、多孔質セラミックス基材Aの表面ゼータ電位ζが+14mVである場合において、多孔質セラミックス基材Aの外周面にディップコーティング工程P5により塗布されたスラリー16がその後の焼成工程P7によってその外周面に付着する重量割合F(%)は、平均値で17.4%であり、多孔質セラミックス基材Bの表面ゼータ電位ζが+8mVである場合において、多孔質セラミックス基材Bの外周面にディップコーティング工程P5により塗布されたスラリー16がその後の焼成工程P7によってその外周面に付着する重量割合F(%)は、平均値で20.5%であり、多孔質セラミックス基材Cの表面ゼータ電位ζが+4mVである場合において、多孔質セラミックス基材Cの外周面にディップコーティング工程P5により塗布されたスラリー16がその後の焼成工程P7によってその外周面に付着する重量割合F(%)は、平均値で23.1%であった。

【0050】

上記実験IIの実験結果において、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるほど、その多孔質セラミックス基材A、B、Cの外周面にディップコーティング工程P5により塗布されたスラリー16が焼成工程P7によって焼成されその外周面に形成される濾過膜12の重量割合F(%)が高くなる。すなわち、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるほど濾過膜12の多孔質セラミックス基材A、B、Cへの付着性が高くなると考えられる。

【0051】

また、本願発明者は、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるほど濾過膜12の多孔質セラミックス基材A、B、Cへの付着性が高くなる原因を以下のように考えている。

【0052】

図5は、多孔質セラミックス基材A、Cの外周面に塗布されたスラリー16におけるそのスラリー16中のアルミナ粒子18の状態を仮想的に示す図であり、図5(a)は多孔質セラミックス基材Aの表面ゼータ電位ζが+14mVである場合であり、図5(b)は多孔質セラミックス基材Cの表面ゼータ電位ζが+4mVである場合である。また、スラリー16中のアルミナ粒子18のゼータ電位ζは、図5(a)、図5(b)共に+49mVである。

【0053】

図5によれば、スラリー16中において、アルミナ粒子18と多孔質セラミックス基材Aの表面との間の反発力は、アルミナ粒子18と多孔質セラミックス基材A、Cの表面とのゼータ電位ζの大きさの関係から、アルミナ粒子18と多孔質セラミックス基材Cの表面との間の反発力より大きくなり、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなることによりアルミナ粒子18と多孔質セラミックス基材A、B、Cの表面との間の反発力が弱くなので、焼成工程P7により形成される濾過膜12の多孔質セラミック基材A、B、Cへの付着性が高くなると考える。また、図5によれば、アルミナ粒子18のゼータ電位ζより多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを低くするにつれて濾過膜12の多孔質セラミック基材A、B、Cへの付着性が高くなると考えられる。

【0054】

上述のように、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、多孔質セラミックス基材A、B、Cを焼成するに際して、その焼成の温度設定を変化させることによってその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを同一の組成のまま変化させる焼成工程(熱処理工程)P4を含むため、焼成工程P4において焼成の温度設定を変化させるだけで多孔質セラミックス基材A、B、Cの組成を同一のままにその多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを変化させられる。

【0055】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、多孔質セラミックス基材A、B、Cは、その多孔質セラミックス基材A、B、Cの外周面にアルミナ粒子18が分散されたスラリー(懸濁液)16が塗布された状態で焼成されることによってその多孔質セラミックス基材A、B、Cの外周面に形成される濾過膜12を備えており、多孔質セラミックス基材A、B、Cの表面ゼータ電位ζは、その多孔質セラミックス基材A、B、Cの外周面に塗布された際のスラリー16に含まれるアルミナ粒子18のゼータ電位ζよりも低くなるように、焼成工程P4の焼成温度が調整されるものであるため、スラリー16中において多孔質セラミックス基材A、B、Cの表面ゼータ電位ζがアルミナ粒子18のゼータ電位ζよりも低くなることによってそのアルミナ粒子18と多孔質セラミックス基材A、B、Cの外周面との反発力が好適に弱くなるので濾過膜12の多孔質セラミック基材A、B、Cへの付着性が好適に向上する。

【0056】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、焼成工程P4において、焼成の温度を高くするほど多孔質セラミックス基材A、B、Cの表面ゼータ電位ζが低くなるものであるため、その焼成工程P4において焼成の温度を操作させることによって多孔質セラミックス基材A、B、Cの表面ゼータ電位ζを自由に設定できる。

【0057】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、多孔質セラミックス基材A、B、Cは、アルミナ(Al2O3)から成るものであるため、比較的安価なアルミナ(Al2O3)を使用することにより多孔質セラミックス基材A、B、Cを好適に安価に製造できる。

【0058】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法によれば、スラリー16中に分散されるセラミックス粒子は、アルミナ(Al2O3)であるため、比較的安価なアルミナ(Al2O3)を使用することにより濾過膜12を備える多孔質セラミックス基材A、B、Cを好適に安価に製造できる。

【実施例2】

【0059】

また、本発明により製造された多孔質セラミックス基材A、B、Cの他の実施例の多段フィルタ32を説明する。なお、以下の他の実施例において実施例相互間で共通する部分には同一の符号を付して説明を省略する。

【0060】

本実施例の多段フィルタ32は、前述の実験Iで製造された3種類の円筒形状の多孔質セラミックス基材A、B、Cを前述の実施例の製造工程P5乃至P7によりその多孔質セラミックス基材A、B、Cの外周面に濾過膜を12形成させた3種類のセラミックスフィルタFA、FB、FCを有し、そのセラミックスフィルタFA、FB、FCに対して被処理流体34を順次濾過させるものである。

【0061】

上記3種類のセラミックスフィルタFA、FB、FCは、前述で説明したように焼成工程P4においてそれぞれ焼成する温度設定が1150℃、1250℃、1350℃と異なる温度で焼成された多孔質セラミックス基材A、B、Cを有しており、それぞれの多孔質セラミック基材A、B、Cに形成された濾過膜12の厚み(mm)および平均細孔径(μm)が異なるものである。

【0062】

すなわち、セラミックスフィルタFAの濾過膜12において、その多孔質セラミックス基材Aの表面ゼータ電位ζが3種類の多孔質セラミックス基材A、B、Cで最も大きくその多孔質セラミックス基材Aの外周面とセラミックス粒子との反発力が最も大きいことから、そのセラミックスフィルタFAの濾過膜12の厚み(mm)が最も薄く平均細孔径(μm)が最も大きい。また、セラミックスフィルタFBの濾過膜12において、その多孔質セラミックス基材Bの表面ゼータ電位ζが多孔質セラミックス基材Aの表面ゼータ電位ζよりも小さくその多孔質セラミックス基材Bの外周面とセラミックス粒子との反発力が多孔質セラミックス基材Aの外周面とセラミックス粒子との反発力より小さいことから、そのセラミックスフィルタFBの濾過膜12の厚み(mm)がセラミックスフィルタFAの濾過膜12の厚み(mm)より厚く平均細孔径(μm)がセラミックスフィルタFAの濾過膜12より小さい。また、セラミックスフィルタFCの濾過膜12において、その多孔質セラミックス基材Cの表面ゼータ電位ζが多孔質セラミックス基材Bの表面ゼータ電位ζよりも小さくその多孔質セラミックス基材Cの外周面とセラミックス粒子との反発力が多孔質セラミックス基材Bの外周面とセラミックス粒子との反発力より小さいことから、そのセラミックスフィルタFCの濾過膜12の厚み(mm)がセラミックスフィルタFBの濾過膜12の厚み(mm)より厚く平均細孔径(μm)がセラミックスフィルタFBの濾過膜12より小さい。

【0063】

また、多段フィルタ32は、図6に示すように、焼成工程P4での設定温度が低い多孔質セラミックス基材Aから構成されているセラミックスフィルタFAからFCの順に濾過されるものである。すなわち、図6に示すように、多段フィルタ32は、供給ポンプ36により被処理流体34がセラミックスフィルタFAで濾過され、さらにそのセラミックスフィルタFAで濾過された第1濾過流体38がセラミックスフィルタFBで濾過され、さらにそのセラミックスフィルタFBで濾過された第2濾過流体40がセラミックスフィルタFCで濾過されるようになっている。

【0064】

上述のように、本実施例の多段フィルタ32によれば、3種類のセラミックスフィルタFA、FB、FCは、それらセラミックスフィルタFA、FB、FCを構成する多孔質セラミックス基材A、B、Cの焼成温度が低いものから順に濾過膜12を介して被処理流体34を濾過するものであるため、多段フィルタ32における複数の多孔質セラミックス基材A、B、Cをその多孔質セラミックス基材A、B、Cの組成を同一のままに焼成工程P4での温度設定を変化させるだけで製造できるので、多段フィルタ32を製造する際の工数を好適に低減させることができる。

【0065】

また、本実施例の多段フィルタ32によれば、焼成工程P4での温度設定を変化させることによって多孔質セラミックス基材A、B、Cの外周面に形成される濾過膜の厚み(mm)、平均細孔径(μm)を変化させることができるので、例えば上記のように焼成工程P4での温度設定が低い多孔質セラミックス基材Aから構成されるセラミックスフィルタFAからFCに順次濾過させると平均細孔径(μm)が大きい濾過膜12から順に濾過させられるため、供給ポンプ36からの被処理流体34の流量を好適に増加させることができる。

【0066】

以上、本発明の一実施例を図面に基づいて説明したが、本発明はその他の態様においても適用される。

【0067】

例えば、本実施例の多孔質セラミックス基材A、B、Cの製造方法において、多孔質セラミック基材A、B、Cおよび濾過膜12は製造工程P1乃至P7において同じアルミナが使用されたがアルミナ以外のセラミックス例えばジルコニア、ムライト、コージェライト、炭化珪素、陶磁器屑等が使用されても良く、さらに多孔質セラミックス基材A、B、Cと濾過膜12とが同じセラミックスで構成される必要はない。

【0068】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法において、実験で多孔質セラミックス基材A、B、Cと濾過膜12との平均細孔径(μm)が略同一であったが、この実験において濾過膜12と多孔質セラミックス基材A、B、Cとは濾過膜12の多孔質セラミックス基材A、B、Cへの付着性を検証するために行ったものであって、本発明は濾過膜12と多孔質セラミックス基材との平均細孔径(μm)が略同一になるように製造される必要性はなく、濾過膜12の平均細孔径(μm)が多孔質セラミックス基材A、B、Cの平均細孔径(μm)より小さくなるように製造しても良い。

【0069】

また、本実施例の多孔質セラミックス基材A、B、Cの製造方法において、多段フィルタ32は、3種類のセラミックスフィルタFA、FB、FCで構成されていたが、そのセラミックスフィルタFA、FB、FCの数に制限はなく2つ以上であればいくつであっても良い。

【0070】

その他一々例示はしないが、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【符号の説明】

【0071】

10、A、B、C:多孔質セラミックス基材

12:濾過膜

16:スラリー(懸濁液)

18:アルミナ粒子(セラミックス粒子)

32:多段フィルタ

34:被処理流体

P4:焼成工程(熱処理工程)

【特許請求の範囲】

【請求項1】

複数の連通気孔を有する多孔質セラミックス基材の製造方法であって、

前記多孔質セラミックス基材を焼成するに際して、該焼成の温度設定を変化させることによって該多孔質セラミックス基材の表面ゼータ電位を同一の組成のまま変化させる熱処理工程を、含むことを特徴とする多孔質セラミックス基材の製造方法。

【請求項2】

前記多孔質セラミックス基材は、その多孔質セラミックス基材の表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによって該多孔質セラミックス基材の表面に形成される濾過膜を備えており、

前記多孔質セラミックス基材の表面ゼータ電位は、該多孔質セラミックス基材の表面に塗布された際の前記懸濁液に含まれる前記セラミックス粒子のゼータ電位よりも低くなるように、前記熱処理工程の焼成温度が調整されるものである請求項1の多孔質セラミックス基材の製造方法。

【請求項3】

前記熱処理工程において、前記焼成の温度を高くするほど前記多孔質セラミックス基材の表面ゼータ電位を低くするものである請求項1または2の多孔質セラミックス基材の製造方法。

【請求項4】

前記多孔質セラミックス基材は、Al2O3から成るものである請求項1乃至3のいずれか1の多孔質セラミックス基材の製造方法。

【請求項5】

前記セラミックス粒子は、Al2O3である請求項2の多孔質セラミックス基材の製造方法。

【請求項6】

請求項1の前記熱処理工程により表面ゼータ電位がそれぞれ異なるように製造された複数の多孔質セラミックス基材により被処理流体を順次濾過する多段フィルタであって、

前記複数の多孔質セラミックス基材は、その表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによって該多孔質セラミックス基材の表面に形成される濾過膜をそれぞれ備えており、

前記複数の多孔質セラミックス基材は、それら多孔質セラミックス基材の焼成温度が低いものから順に前記濾過膜を介して前記被処理流体を濾過するものであることを特徴とする多段フィルタ。

【請求項1】

複数の連通気孔を有する多孔質セラミックス基材の製造方法であって、

前記多孔質セラミックス基材を焼成するに際して、該焼成の温度設定を変化させることによって該多孔質セラミックス基材の表面ゼータ電位を同一の組成のまま変化させる熱処理工程を、含むことを特徴とする多孔質セラミックス基材の製造方法。

【請求項2】

前記多孔質セラミックス基材は、その多孔質セラミックス基材の表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによって該多孔質セラミックス基材の表面に形成される濾過膜を備えており、

前記多孔質セラミックス基材の表面ゼータ電位は、該多孔質セラミックス基材の表面に塗布された際の前記懸濁液に含まれる前記セラミックス粒子のゼータ電位よりも低くなるように、前記熱処理工程の焼成温度が調整されるものである請求項1の多孔質セラミックス基材の製造方法。

【請求項3】

前記熱処理工程において、前記焼成の温度を高くするほど前記多孔質セラミックス基材の表面ゼータ電位を低くするものである請求項1または2の多孔質セラミックス基材の製造方法。

【請求項4】

前記多孔質セラミックス基材は、Al2O3から成るものである請求項1乃至3のいずれか1の多孔質セラミックス基材の製造方法。

【請求項5】

前記セラミックス粒子は、Al2O3である請求項2の多孔質セラミックス基材の製造方法。

【請求項6】

請求項1の前記熱処理工程により表面ゼータ電位がそれぞれ異なるように製造された複数の多孔質セラミックス基材により被処理流体を順次濾過する多段フィルタであって、

前記複数の多孔質セラミックス基材は、その表面にセラミックス粒子が分散された懸濁液が塗布された状態で焼成されることによって該多孔質セラミックス基材の表面に形成される濾過膜をそれぞれ備えており、

前記複数の多孔質セラミックス基材は、それら多孔質セラミックス基材の焼成温度が低いものから順に前記濾過膜を介して前記被処理流体を濾過するものであることを特徴とする多段フィルタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−66963(P2012−66963A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−212847(P2010−212847)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

[ Back to top ]