多孔質チタニウムの製造方法および製品

【課題】本発明は、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造する方法および製品の提供を目的とする。

【解決手段】 粉末状のチタニウムまたはチタニウム合金と、ポリプロピレンを含むバインダを混合して原料を作製する第1の工程と、射出機から原料がスムーズに供給されて射出が行われるように、原料を所定の大きさに粉砕する第2の工程と、所定の形状の金型を射出機に組み込んで、原料を該金型の所定の形状に射出成形する第3の工程と、射出成形した成型品をノルマルヘキサンに沈積することにより、バインダの構成成分の中からポリプロピレンを除いたバインダを溶解する第4の工程と、該ポリプロピレンを除いたバインダを溶解した成型品を真空状態で加熱して、ポリプロピレンをガス化して除去する第5の工程と、バインダが除去された成型品を真空焼結して多孔質チタニウムを製造する第6の工程とを備える。

【解決手段】 粉末状のチタニウムまたはチタニウム合金と、ポリプロピレンを含むバインダを混合して原料を作製する第1の工程と、射出機から原料がスムーズに供給されて射出が行われるように、原料を所定の大きさに粉砕する第2の工程と、所定の形状の金型を射出機に組み込んで、原料を該金型の所定の形状に射出成形する第3の工程と、射出成形した成型品をノルマルヘキサンに沈積することにより、バインダの構成成分の中からポリプロピレンを除いたバインダを溶解する第4の工程と、該ポリプロピレンを除いたバインダを溶解した成型品を真空状態で加熱して、ポリプロピレンをガス化して除去する第5の工程と、バインダが除去された成型品を真空焼結して多孔質チタニウムを製造する第6の工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に複数の気孔が形成されている多孔質チタニウムの製造方法および製品に関するものである。

【背景技術】

【0002】

近年、携帯電話などの普及に伴い、それに使用するストラップやアクセサリなどが提供され、それらストラップやアクセサリなどに香水を浸透させて、香りを出す技術が注目されている(特許文献1〜3参照)。

【0003】

これらストラップやアクセサリの表面に香水を浸透させただけであると、短いものだと1〜2日、長くても数日で香りがしなくなり、その都度、香水を浸透させなければならなかった。このため少しでも香りを持続させるために、ストラップやアクセサリの一部または全部の金属表面にできるだけ細かい気孔を形成し、当該気孔に香水を浸透させることが重要である。

【0004】

このような多孔質の金属は、一般に平均粉末粒度が100mesh、すなわち149μmの大きさの不規則な形状の粉末であって、伝統的な粉末冶金法である粉末成形用プレスを用いて552Mpaの圧力を加えて簡単な形状を成形し、真空中で焼結して多孔質焼結体を作製して使用していたが、このような伝統の方式では、複雑な形状に成形したり、細かい多量の気孔を形成することが難しい。

【0005】

よって、複雑な形状の成形のためには、粉末射出成形という方法が必要である。粉末射出成形法は、1980年代に入って活性化された技術である。この方法は、伝統的な粉末冶金技術とプラスチック射出技術との結合からなる技術であり、今は様々な国で使用されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−274377号公報

【特許文献2】特開2002−129206号公報

【特許文献3】特開平5−93295号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような粉末射出成形法を用いて高密度の製品を作製する方法は数多くあるが、所望の気孔量を有する多孔質の焼結体を作製する製造方法は無い。

【0008】

本発明は、上述の技術的背景に鑑みてなされたものであって、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造する方法および製品の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために、粉末状のチタニウムまたはチタニウム合金と、ポリプロピレンを含むバインダを混合して原料を作製する第1の工程と、射出機から原料がスムーズに供給されて射出が行われるように、原料を所定の大きさに粉砕する第2の工程と、所定の形状の金型を射出機に組み込んで、原料を該金型の所定の形状に射出成形する第3の工程と、射出成形した成型品をノルマルヘキサンに沈積することにより、バインダの構成成分の中からポリプロピレンを除いたバインダを溶解する第4の工程と、該ポリプロピレンを除いたバインダを溶解した成型品を真空状態で加熱して、ポリプロピレンをガス化して除去する第5の工程と、バインダが除去された成型品を真空焼結して多孔質チタニウムを製造する第6の工程とを備えてなることを特徴とする。これによれば射出成型法を使用して、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造することができる。

【0010】

また、前記バインダは、41.5wt.%〜43.5wt.%のポリプロピレンと、16.1wt.%〜16.9wt.%のエチレンビニルアセテートと、39.7wt.%〜41.7wt.%のパラフィンワックスと、0.22wt.%〜0.24wt.%のステアリン酸とからなるのが好ましい。

【0011】

一般にチタニウム粉末射出成形法による多孔質チタニウム焼結体の製造においてもっとも重要なのは、バインダ(Binder)である。バインダは、チタニウム粉末と均質に混合して粉砕しなければならず、非常に複雑な形状、又は薄厚であっても、金型内に上手に詰め込まれなければならず、欠陥があってはならない。また、バインダ(Binder)の熱分解の際に分解が上手にできて、バインダの除去が容易でなければならないため、バインダの構成が重要となる。このためバインダを上記物質の各重量比率とした。

【0012】

また、前記第5の工程において、前記成型品を真空状態で加熱するに際して、250℃〜450℃の区間の加熱スピードを緩めて徐々に加熱するが好ましく、さらに好ましくは前記第5の工程において、前記成型品を真空状態で加熱するに際して、大気温度から5℃/分で100℃まで昇温して、100℃から1℃/分で200℃まで昇温して、200℃から0.5℃/分で250℃まで温度を昇温して、250℃から0.3℃/分で450℃まで昇温するのがよい。

【0013】

チタニウム成形体内のバインダ(Binder)の中から、ノルマルヘキサン(Normal Hexane)に溶解されるバインダを除去するために、1次バインダ除去工程と、熱分解を通じた2次バインダ除去工程とを経てから、はじめてバインダが全部除去される。このとき、バインダ除去炉の雰囲気と、バインダ除去温度、時間等が極めて重要である。あまりにも急激に加熱すると、バインダがガス化しながら成形体内にバインダガス圧力が発生して、成形体においてクラック(Crack)、膨れ(Blister)の欠陥が発生する。チタニウムは、酸化力が強いため、バインダ除去の際に炉内の酸素濃度がもっとも重要であり、1×10−3Torrまで真空状態に作り、次いで、不活性ガス雰囲気を維持しながらバインダを除去しないと、成形体の酸化を防ぐことはできない。したがって、第5の工程において、上記のバインダ除去工程を確立した。このとき例えば表1のバインダ除去プログラムが挙げられる。

【表1】

【0014】

また、前記第6の工程において、前記成型品を真空焼結するに際して、大気温度から400℃までは平均3℃/分で昇温して一定時間維持したあと、平均5℃/分で750℃まで昇温して一定時間維持し、さらに平均3.75℃/分で900℃まで昇温して一定時間維持するのが好ましい。

【0015】

バインダが除去された成形体は、焼結後に所望の多孔性焼結体を得るためには、真空度、焼結温度、ステップ別の加熱時間、適正温度での維持時間、雰囲気を調節しなければならない。成形体を真空炉に装入して、加熱する前に、真空度1×10−4Torr以上の真空状態に到達したときに加熱を開始しなければならない。加熱が開始されるとともに、炉内の水分、成形体内で発生するガスによって真空度が落ちる。このとき、真空度は1×10−3Torr以下に下落すると、焼結されている製品が酸化する可能性もある。また、真空ポンピング(Vacuum Pump)容量が大きいため、真空度は維持されているが、漏出速度が大きくて、焼結製品が酸化されて取り出される場合がある。特に、多孔質焼結体の場合は、焼結密度が95%以上である焼結体よりも表面積が大きく、より酸化され易い。したがって、第6の工程において、上記の焼結工程を確立した。このとき、例えば気孔度を30vol.%有する焼結体を得るため、表2の焼結プログラムが挙げられる。

【表2】

【0016】

また、前記第6の工程のあとに、真空焼結した多孔質チタニウムの気孔の中に樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを浸透させる第7の工程と、該多孔質チタニウムの表面をドラムバレル研磨、バフィング、あるいは表面研磨を通じて表面を美麗に加工する第8の工程と、該多孔質チタニウムの気孔の中に浸透した樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを、ノルマルヘキサン、アセトン、あるいはトリクロロエチレンなどで溶解する第9の工程とを備えてもよい。

【0017】

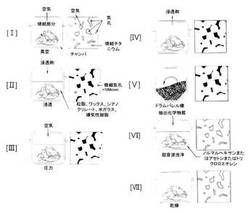

例えば30vol.%の気孔率を有する焼結体は、形状の複雑なフィルタ(Filter)、又は香水を気孔の中に浸透させて、香水を徐々に蒸発させるアクセサリとして多く使用されているが、表面を美麗に加工することは難しい。これは、表面に開いている気孔が、加工、すなわちドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)の過程で表面気孔が潰されて、気孔が塞がれる。このような問題を解決するために、上記の第7の工程〜第8の工程を確立した。このとき、例えば図1に示すように下記[I]〜[VII]の具体的な方法が挙げられる。

【0018】

[I]焼結体の30vol.%気孔を真空にすることができるチャンバ(Chamber)内に入れて、ロータリーポンプ(Rotary Pump)を用いて、チャンバ内の真空度が1×10−2Torrに到達するまで真空引きを行うと、焼結体内に内在していた空気もチャンバ(Chamber)の外に抜け出す。

【0019】

[II]焼結体内部の空気が除去されて、チャンバ(Chamber)内の真空度が1×10−2Torrになると、含浸剤(Impregnation)の焼結体内部への浸透が容易となる。このとき、含浸剤としては、松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)が用いられて、含浸剤をチャンバ内に投入し、焼結体が十分沈積されるようにする。

【0020】

[III][II]のように含浸剤を投入すると、10μm以下の気孔では含浸が上手に行われないが、チャンバ(Chamber)内に空気を投入して1.5Bar程度の圧力を加えると、10μm以下の気孔であっても含浸剤でうまく詰め込まれるようになる。

【0021】

[IV]含浸剤が多孔質焼結体に詰め込まれると、残りの含浸剤を除去し、焼結体をに詰め込まれた含浸剤の硬化を行う。

【0022】

[V]含浸剤が焼結体の気孔の中に入って硬化された焼結体をドラムバレル機(Drum Barrel Polishing)に入れて、研磨バレルと光沢バレルとで表面を美麗に作成する。

【0023】

[VI]光沢バレルで表面が美麗となった焼結体は、気孔の中に詰め込まれた含浸剤を溶解剤で溶かし出す。

【0024】

[VII]含浸剤が除去された焼結体の乾燥を行う。表面の気孔も目詰まりすることなく開いているので、多孔性の機能を果たすことができる。

【0025】

また、本発明にかかる多孔質チタニウム製品は、前記請求項1ないし請求項6のいずれかの製造方法で製造された多孔質チタニウムの気孔に香水が浸透されていることを特徴とする。これによれば香りの持続性が高い多孔質チタニウム製品が得られる。

【発明の効果】

【0026】

本発明によれば、射出成型法を使用して、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造することができる。このため該多孔質チタニウムに香水を珍答すれば香りの持続性が高い多孔質チタニウム製品が得られ、携帯電話等のストラップやアクセサリなどに使用することが可能となる。

【図面の簡単な説明】

【0027】

【図1】第6の工程の具体的な方法と状態を示す図である。

【図2】バインダを除去するときの温度と重量比率の関係を示す図である。

【図3】バインダを除去する時間と温度のプログラムを示す図である。

【図4】浸透および気孔の状態を示す図である。

【発明を実施するための形態】

【0028】

次に本発明の一実施形態について説明する。

【0029】

形状が3次元的であり、複雑な多孔質チタニウムの焼結体を得るためには、以下のようなステップで製造される。1)−325mesh以下のアトマイジングチタニウム球状粉末又はチタニウム合金粉末をバインダと混合する原料(Feedstock)製造ステップと、2)射出機から原料がスムーズに供給されて射出が行われるように製造した原料(Feedstock)を、粉砕機で適切な大きさに粉砕するステップと、3)多孔質チタニウムの収縮率を適用して、所望の形状に射出金型を作製するステップと、4)この金型を射出機に組み込んで、所望の形状に射出形成を行うステップと、5)射出成形した成形品をノルマルヘキサン(Normal Hexane)に沈積することにより、バインダの構成成分の中からポリプロピレン(Polypropylene)を除いたバインダを溶解するステップと、6)真空装置が取り付けられたバインダ除去炉でバインダを除去するステップと、7)バインダが除去された成形品を気孔量30vol.%となるように真空焼結するステップと、8)真空焼結した多孔質チタニウムの気孔の中に松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)等を浸透させるステップと、9)多孔質チタニウムの表面を、ドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)を通じて表面を美麗に加工するステップと、10)加工された多孔質チタニウムの気孔の中に詰め込んだ松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)を、ノルマルヘキサン(Normal Hexane)、アセトン(Aceton)、トリクロロエチレン(Trichloroethylene)で溶解するステップとで構成されるが、一般に、トリクロロエチレン(Trichloroethylene)は有害物質として分類されているため、使用しない。

【0030】

この技術は、粉末の選定、バインダ、粉末とバインダの混合、バインダ除去、焼結、及び後処理工程からなる。粉末射出成形に用いられる粉末は、一般に、球状の粉末が用いられている。球状の粉末は、ガスアトマイジング(Gas Atomizing)法によって生産され、販売されているが、粉末は149μmと45μmである。粉末粒度の小さい粉末も販売されているが、その値段があまりにも高すぎて、商業的には使用していない。球状の粉末を用いる理由とは、混合過程において不規則な形状を有する粉末に比べて均質に混合されて、射出するとき、射出機のスクリュー(Screw)、バレル(Barrel)等に対する摩擦が少なく、所望の金型の形状内に上手く充填される。

【0031】

ここで用いた粉末は、45μmの球状粉末が用いられた。高密度の製品を求めている粉末の選定は、酸素の含有量が極めて重要であるが、多孔質焼結体にはそれほど大きな影響を及ぼさない。

【0032】

Ti粉末とバインダ(Binder)の混合は、プラネタリーミキサ(Planetary Mixer)を使用する。このミキサは、ブレード(Blade)とブレード束が同時に回転することにより、粉末とバインダがムラ無く混合されるようにする。ボウル(Bowl)は二重となっていて、内部には180℃に加熱されたオイルが循環供給されてバインダを溶解し、この溶解されたバインダとTi粉末とが混合される。このボウル(Bowl)に、発明したバインダであるポリプロピレン(Polypropylene)、エチレンビニルアセテート(Ethylene Vinyl Acetate)、パラフィンワックス(Paraffin Wax)、ステアリン酸(Stearic Acid)とTi粉末を仕込んで、混合する途中で2回ほどミキサを停止して、ブレードにくっ付いた混合剤を掻き落とすことにより、もっと均質な混合体を得ることができる。一般に、このような混合体をフィードストック(Feedstock)と呼び、フィードストック(Feedstock)のTi粉末の量とバインダの量とは、相当重要である。混合体に粉末の量があまりにも多すぎると、混合するときに混合が困難であり、粉末の量が少ないと、混合は上手くできるものの、射出の際に収縮が起こったり、Ti粉末とバインダが分離される現象が生じ得るため、適正な粉末とバインダの量は実験を通じて決定しなければならない。本実験における適正な粉末の量は86.36wt%であり、バインダは13.64wt%で、非常に理想的なフィードストック(Feedstock)を得て、使用することができた。Ti粉末とバインダを混合すると塊状となって、これを粉砕(Granulation)することによって射出機に使用することが可能となり、ホッパ(Hopper)からバレル(Barrel)内へと供給が円滑となる。

【0033】

Ti粉末の量が86.36wt%(質量負荷%)である混合体として射出して、バインダを除去し、所望の気孔量を有する、真空焼結した焼結体の寸法で収縮率を計算して、金型をその程度の大きさで作製して使用する。射出機は、会社によって大きく差異があるが、本実験では、エンゲル(ENGEL)射出機を用いて、シリンダー(Cylinder)の温度は、ホッパ(Hopper)側からノズル(Nozzle)側に、それぞれ140℃、160℃、176℃、185℃とし、金型の温度は33℃とした。射出圧力は150Barとし、保圧は5段階で105Bar、95Bar、55Bar、45Bar、15Barと、射出速度は、62sec/mm、62sec/mm、62sec/mm、55sec/mm、37sec/mmと設定して射出を行った。

【0034】

このとき、射出条件によって、収縮(Shrinkage)、ウェルドライン(Weld Line)、クラック(Crack)等の欠陥がない、きれいな射出成形品を得ることができた。

【0035】

射出成形された成形体は、バインダを除去しなければならないが、バインダの特性を理解することが、バインダを除去する上でより効率的であり、完全に除去するプログラムを作成するための重要な資料をなる。ここで用いられたバインダである、ポリプロピレン(Polypropylene)、エチレンビニルアセテート(Ethylene Vinyl Acetate)、パラフィンワックス(Paraffin Wax)、ステアリン酸(Stearic Acid)のうち、ポリプロピレン(Polypropylene)を除いたその他のバインダはノルマルヘキサン(Normal Hexane)に溶解されるバインダである。

【0036】

射出形成体を45℃に加熱したノルマルヘキサン(Normal Hexane)に沈積することで、ポリプロピレン(Polypropylene)を除いたバインダが溶解されるようにし、成形体内に溶解されたバインダによって微細な気孔が生成されるようにする。これは、1次バインダ除去(Chemical Debinding)と称し、ここで、成形体の厚さによって1次バインダ除去時間が異なるが、一般に、7時間ないし12時間があれば、バインダは除去される。次いで、2次バインダ(Thermal Debinding)除去工程であって、チャンバ内に1次バインダ除去された成形体をチャンバ(Chamber)内に投入して加熱し、ポリプロピレン(Polypropylene)をガス化するようにして除去する工程である。ここで、バインダは、成形体に既に形成された微細気孔を通じて、ガスが抜け出すようになる。このとき、あまりにも急激に加熱すると、微細な気孔からガスが抜け出る量よりもガスがたくさん発生してガス圧力が生じ、成形体にクラック(Crack)、膨れ(Blister)等の欠陥が発生するおそれがあり、よって、バインダがガス化される温度は極めて重要である。したがって、実験によって得られたグラフは、図2の通りである。

【0037】

図2から明らかなように、発明したバインダは、250℃から450℃の区間において多量のバインダが抜け出される。したがって、250℃の区間からは、成形体の内部に残ったバインダがガス化されて成形体の外に徐々に抜け出る区間であり、徐々に温度を上げて加熱して維持させることによって、ガスが短時間内に多く抜け出ることを防止して、クラック(Crack)または膨れ(Blister)の欠陥を除去することができる。このように完成したバインダ除去プログラムが、図3である。

【0038】

チャンバ(Chamber)に成形体を入れて、真空ポンプを駆動して真空度が1×10−3Torr以上となるようにすることで、チャンバ(Chamber)内の空気、及び微細な気孔を有している成形体内の空気を全部除去して、不活性ガスであるアルゴン(Ar)、窒素(N2)ガスで置換し、Ti成形体が酸化することを防止する。このときにも、ガスの露点(Dew Point)も非常に重要であり、ガス中に残存する酸素によって酸化する可能性がある。一般に販売される液体アルゴンと液体窒素は、露点が−72℃である。露点の温度が高くなるほど酸化する確率も高くなる。露点をより一層下げるために、不活性ガス精製装置を用いる場合もある。炉内雰囲気が確保されると、大気温度20℃から5℃/分で100℃まで温度を上げ、100℃から200℃までは1℃/分で温度を上昇する。200℃から250℃の区間は、バインダがガス化へと徐々に進行する区間であって、0.5℃/分で温度を上昇し、250℃から450℃まではガス化が急速に発生する区間であって、250℃と350℃とで2時間と3時間維持することにより、急速に発生するガスの量を徐々に発生するようにさせる。さらに、この区間では、昇温速度も0.3℃/分と、非常に遅い。これにより、成形体内でバインダガスが発生する量を調節する。バインダガスの発生区間ではない500℃まで5℃/分で加熱して3時間維持することは、バインダが除去された成形体の取り扱いを容易にするためである。チャンバ(Chamber)内部の成形体のバインダがガスを発生するとき、速やかにガスを引き抜くために真空ポンプ(Vacuum Pump)を使用して、不活性ガスを流しながら、チャンバ(Chamber)内を大気圧よりも低く維持する方法も用いられる。

【0039】

2つのステップにわたってバインダを除去した成形体は、真空焼結しなければならないが、成形体を真空炉に装入して、ロータリーポンプ(Rotary Pump)で1×100Torrとなったとき、ブースターポンプ(Booster Pump)で真空度を1×10−1Torrにまでなるようにし、油拡散ポンプ(Diffusion Pump)で1×10−4Torrに到達したとき、昇温を開始した。焼結する際に重要なのは、真空状態である。成形体が加熱されると、成形体の内部で発生する残留バインダガスと、Tiそのものが有する不純物が気化するガス、炉内部のヒータ(Heater)、熱遮蔽材(Shield)から出るガス等が真空度を落とす。このとき、真空度が悪化すると、昇温速度を遅くなるようにするか、或いはある特定の温度に維持させて、真空度が良くなるようにする。一般に、焼結途中で真空度が1×10−3Torr以下に落ちなければ、良好な結果が得られる。

【0040】

多孔性焼結体の所望の気孔度がどの程度であるかによって、焼結温度及び維持時間が異なるが、この実験では、大気温度から400℃までは3℃/分で上昇して、30分間維持することにより炉内部に残存する水分を十分除去しておき、5℃/分で750℃まで昇温して30分間維持する。750℃に30分間維持することは、炉内部の温度を均一にするためである。また、900℃まで3.75℃/分で上昇して1時間維持することは、不純物が気化したガスの除去と、真空度が落ちないように維持させて、所望の気孔度を有する多孔性焼結体を得るためである。

【0041】

Ti多孔性焼結体は、ステンレス(Stainless steel)や青銅(Bronze)よりも耐食性に優れており、フィルタとして多く使われている。この場合、表面が美麗でなくても良いが、香水を注入して使用するアクセサリ(Accessary)等は美麗な表面を求めている。美麗な表面を持たせるためには、ドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)などの後加工を行わなければならない。

【0042】

このような加工を行うとき、成形体は気孔が多くて脆いため、成形体と成形体、または成形体とバレル石がドラムバレル機内で互いにぶつかり合って表面の気孔が破裂する場合が、図4のIIIのように示され、表面の気孔もまた研削されて表面気孔のサイズが大きくなり、表面状態が悪くなる。

【0043】

しかしながら、図4のIは、含浸剤(Impregnation)を気孔内に含浸して、硬化した状態を示す図であり、図4のIIは、これを後加工して、含浸剤を溶解剤によって引き抜いた焼結体の気孔の状態を示している。焼結体の表面が美麗でありながら、気孔の形態が良好な状態を示している。とくに、Ti以外の材料である金、銀、銅、ステンレス、青銅、黄銅、ニッケル合金などの脆い材料は、表面加工の際に表面気孔が崩れ、気孔が目詰まりを起こし、香水や芳香剤が中に入れなくなる。したがって、焼結体の気孔をそのまま維持しながら、表面を美麗に作成可能な製造方法を発明するまでに至った。

【0044】

その工程の手順は、図1と同様に、真空にすることができるチャンバ(Chamber)内に焼結体を積層して積み、ロータリーポンプ(Rotary Pump)で真空を1×10−2Torrにまで真空引きを行う。チャンバ(Chamber)を真空にする理由は、焼結体を真空状態にして、焼結体の気孔に詰め込まれている空気を除去するためである。焼結体の気孔に空気が存在すると、含浸剤が入れないからである。真空状態で含浸剤を投入して、焼結体の気孔内に含浸剤が取り込まれるようにする。このとき、用いられる含浸剤としては、松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)が用いられ、含浸剤によっては、チャンバ(Chamber)内の温度を170℃まで上げなければならない場合もある。

【0045】

一般に、含浸剤は、その粘度によって含浸の程度が異なるが、約15μmの気孔までに含浸することが可能である。しかし、非常に微細な気孔である10μm以下でも、1.5Barの圧力を加えると、含浸が可能となる。含浸された焼結体は、含浸剤を硬化する過程が必要である。ワックス(Wax)や松脂(Pine Resin)は、加熱して液体状態で含浸した後、温度が大気温度状態に下がって冷やされると、硬化される。シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)は、真空中にて、大気温度で液体状態として含浸し、空気中に晒して空気と接触させると、硬化する。このように硬化が終わった多孔焼結体は、ドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)などの加工を行うが、普遍的で且つもっとも低コストの加工方法は、ドラムバレル研磨(Drum Barrel Polishing)である。

【0046】

ドラムバレル研磨(Drum Barrel Polishing)は、焼結体の材料によって研削バレル及び光沢バレルの条件がそれぞれ異なるが、焼結体の重量、研磨石の重量、水の量、化合物(Compound)の量、速度(回転数/分)等を調節して、条件を確率させる。表面が美麗になると、水でよく洗浄して、研磨石が付着していないように超音波を用いて洗浄することが好ましい。よく洗浄された焼結体を乾燥し、溶解剤の入ったチャンバ(Chamber)に入れる。含浸剤を抜き出すことは溶解剤によって異なるが、温度を約40℃から60℃に昇温して、超音波を使用し、クリーンな溶解剤を続けて供給することにより、溶解速度を速くする。このとき、含浸剤が溶解されている溶解剤は、焼結体が溶解剤に浸漬されるように維持しながら、一定の量がチャンバ(Chamber)の外へ抜け出して、クリーンな溶解剤に蒸留され、チャンバ(Chamber)内に供給される、循環式供給装置がその効果が大きい。溶解剤としては、ノルマルヘキサン(Normal Hexane)、アセトン(Aceton)、トリクロロエチレン(Trichloroethylene)などが用いられるが、トリクロロエチレン(Trichloroethylene)は有害物質として分類されているため、使用しない。

【0047】

このように、焼結体の気孔の中にある含浸剤を溶解した後、乾燥して、多孔質焼結体として使用する。

【技術分野】

【0001】

本発明は、表面に複数の気孔が形成されている多孔質チタニウムの製造方法および製品に関するものである。

【背景技術】

【0002】

近年、携帯電話などの普及に伴い、それに使用するストラップやアクセサリなどが提供され、それらストラップやアクセサリなどに香水を浸透させて、香りを出す技術が注目されている(特許文献1〜3参照)。

【0003】

これらストラップやアクセサリの表面に香水を浸透させただけであると、短いものだと1〜2日、長くても数日で香りがしなくなり、その都度、香水を浸透させなければならなかった。このため少しでも香りを持続させるために、ストラップやアクセサリの一部または全部の金属表面にできるだけ細かい気孔を形成し、当該気孔に香水を浸透させることが重要である。

【0004】

このような多孔質の金属は、一般に平均粉末粒度が100mesh、すなわち149μmの大きさの不規則な形状の粉末であって、伝統的な粉末冶金法である粉末成形用プレスを用いて552Mpaの圧力を加えて簡単な形状を成形し、真空中で焼結して多孔質焼結体を作製して使用していたが、このような伝統の方式では、複雑な形状に成形したり、細かい多量の気孔を形成することが難しい。

【0005】

よって、複雑な形状の成形のためには、粉末射出成形という方法が必要である。粉末射出成形法は、1980年代に入って活性化された技術である。この方法は、伝統的な粉末冶金技術とプラスチック射出技術との結合からなる技術であり、今は様々な国で使用されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−274377号公報

【特許文献2】特開2002−129206号公報

【特許文献3】特開平5−93295号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような粉末射出成形法を用いて高密度の製品を作製する方法は数多くあるが、所望の気孔量を有する多孔質の焼結体を作製する製造方法は無い。

【0008】

本発明は、上述の技術的背景に鑑みてなされたものであって、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造する方法および製品の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために、粉末状のチタニウムまたはチタニウム合金と、ポリプロピレンを含むバインダを混合して原料を作製する第1の工程と、射出機から原料がスムーズに供給されて射出が行われるように、原料を所定の大きさに粉砕する第2の工程と、所定の形状の金型を射出機に組み込んで、原料を該金型の所定の形状に射出成形する第3の工程と、射出成形した成型品をノルマルヘキサンに沈積することにより、バインダの構成成分の中からポリプロピレンを除いたバインダを溶解する第4の工程と、該ポリプロピレンを除いたバインダを溶解した成型品を真空状態で加熱して、ポリプロピレンをガス化して除去する第5の工程と、バインダが除去された成型品を真空焼結して多孔質チタニウムを製造する第6の工程とを備えてなることを特徴とする。これによれば射出成型法を使用して、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造することができる。

【0010】

また、前記バインダは、41.5wt.%〜43.5wt.%のポリプロピレンと、16.1wt.%〜16.9wt.%のエチレンビニルアセテートと、39.7wt.%〜41.7wt.%のパラフィンワックスと、0.22wt.%〜0.24wt.%のステアリン酸とからなるのが好ましい。

【0011】

一般にチタニウム粉末射出成形法による多孔質チタニウム焼結体の製造においてもっとも重要なのは、バインダ(Binder)である。バインダは、チタニウム粉末と均質に混合して粉砕しなければならず、非常に複雑な形状、又は薄厚であっても、金型内に上手に詰め込まれなければならず、欠陥があってはならない。また、バインダ(Binder)の熱分解の際に分解が上手にできて、バインダの除去が容易でなければならないため、バインダの構成が重要となる。このためバインダを上記物質の各重量比率とした。

【0012】

また、前記第5の工程において、前記成型品を真空状態で加熱するに際して、250℃〜450℃の区間の加熱スピードを緩めて徐々に加熱するが好ましく、さらに好ましくは前記第5の工程において、前記成型品を真空状態で加熱するに際して、大気温度から5℃/分で100℃まで昇温して、100℃から1℃/分で200℃まで昇温して、200℃から0.5℃/分で250℃まで温度を昇温して、250℃から0.3℃/分で450℃まで昇温するのがよい。

【0013】

チタニウム成形体内のバインダ(Binder)の中から、ノルマルヘキサン(Normal Hexane)に溶解されるバインダを除去するために、1次バインダ除去工程と、熱分解を通じた2次バインダ除去工程とを経てから、はじめてバインダが全部除去される。このとき、バインダ除去炉の雰囲気と、バインダ除去温度、時間等が極めて重要である。あまりにも急激に加熱すると、バインダがガス化しながら成形体内にバインダガス圧力が発生して、成形体においてクラック(Crack)、膨れ(Blister)の欠陥が発生する。チタニウムは、酸化力が強いため、バインダ除去の際に炉内の酸素濃度がもっとも重要であり、1×10−3Torrまで真空状態に作り、次いで、不活性ガス雰囲気を維持しながらバインダを除去しないと、成形体の酸化を防ぐことはできない。したがって、第5の工程において、上記のバインダ除去工程を確立した。このとき例えば表1のバインダ除去プログラムが挙げられる。

【表1】

【0014】

また、前記第6の工程において、前記成型品を真空焼結するに際して、大気温度から400℃までは平均3℃/分で昇温して一定時間維持したあと、平均5℃/分で750℃まで昇温して一定時間維持し、さらに平均3.75℃/分で900℃まで昇温して一定時間維持するのが好ましい。

【0015】

バインダが除去された成形体は、焼結後に所望の多孔性焼結体を得るためには、真空度、焼結温度、ステップ別の加熱時間、適正温度での維持時間、雰囲気を調節しなければならない。成形体を真空炉に装入して、加熱する前に、真空度1×10−4Torr以上の真空状態に到達したときに加熱を開始しなければならない。加熱が開始されるとともに、炉内の水分、成形体内で発生するガスによって真空度が落ちる。このとき、真空度は1×10−3Torr以下に下落すると、焼結されている製品が酸化する可能性もある。また、真空ポンピング(Vacuum Pump)容量が大きいため、真空度は維持されているが、漏出速度が大きくて、焼結製品が酸化されて取り出される場合がある。特に、多孔質焼結体の場合は、焼結密度が95%以上である焼結体よりも表面積が大きく、より酸化され易い。したがって、第6の工程において、上記の焼結工程を確立した。このとき、例えば気孔度を30vol.%有する焼結体を得るため、表2の焼結プログラムが挙げられる。

【表2】

【0016】

また、前記第6の工程のあとに、真空焼結した多孔質チタニウムの気孔の中に樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを浸透させる第7の工程と、該多孔質チタニウムの表面をドラムバレル研磨、バフィング、あるいは表面研磨を通じて表面を美麗に加工する第8の工程と、該多孔質チタニウムの気孔の中に浸透した樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを、ノルマルヘキサン、アセトン、あるいはトリクロロエチレンなどで溶解する第9の工程とを備えてもよい。

【0017】

例えば30vol.%の気孔率を有する焼結体は、形状の複雑なフィルタ(Filter)、又は香水を気孔の中に浸透させて、香水を徐々に蒸発させるアクセサリとして多く使用されているが、表面を美麗に加工することは難しい。これは、表面に開いている気孔が、加工、すなわちドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)の過程で表面気孔が潰されて、気孔が塞がれる。このような問題を解決するために、上記の第7の工程〜第8の工程を確立した。このとき、例えば図1に示すように下記[I]〜[VII]の具体的な方法が挙げられる。

【0018】

[I]焼結体の30vol.%気孔を真空にすることができるチャンバ(Chamber)内に入れて、ロータリーポンプ(Rotary Pump)を用いて、チャンバ内の真空度が1×10−2Torrに到達するまで真空引きを行うと、焼結体内に内在していた空気もチャンバ(Chamber)の外に抜け出す。

【0019】

[II]焼結体内部の空気が除去されて、チャンバ(Chamber)内の真空度が1×10−2Torrになると、含浸剤(Impregnation)の焼結体内部への浸透が容易となる。このとき、含浸剤としては、松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)が用いられて、含浸剤をチャンバ内に投入し、焼結体が十分沈積されるようにする。

【0020】

[III][II]のように含浸剤を投入すると、10μm以下の気孔では含浸が上手に行われないが、チャンバ(Chamber)内に空気を投入して1.5Bar程度の圧力を加えると、10μm以下の気孔であっても含浸剤でうまく詰め込まれるようになる。

【0021】

[IV]含浸剤が多孔質焼結体に詰め込まれると、残りの含浸剤を除去し、焼結体をに詰め込まれた含浸剤の硬化を行う。

【0022】

[V]含浸剤が焼結体の気孔の中に入って硬化された焼結体をドラムバレル機(Drum Barrel Polishing)に入れて、研磨バレルと光沢バレルとで表面を美麗に作成する。

【0023】

[VI]光沢バレルで表面が美麗となった焼結体は、気孔の中に詰め込まれた含浸剤を溶解剤で溶かし出す。

【0024】

[VII]含浸剤が除去された焼結体の乾燥を行う。表面の気孔も目詰まりすることなく開いているので、多孔性の機能を果たすことができる。

【0025】

また、本発明にかかる多孔質チタニウム製品は、前記請求項1ないし請求項6のいずれかの製造方法で製造された多孔質チタニウムの気孔に香水が浸透されていることを特徴とする。これによれば香りの持続性が高い多孔質チタニウム製品が得られる。

【発明の効果】

【0026】

本発明によれば、射出成型法を使用して、複雑な形状や細かい多量の気孔を有する多孔質チタニウムの製造することができる。このため該多孔質チタニウムに香水を珍答すれば香りの持続性が高い多孔質チタニウム製品が得られ、携帯電話等のストラップやアクセサリなどに使用することが可能となる。

【図面の簡単な説明】

【0027】

【図1】第6の工程の具体的な方法と状態を示す図である。

【図2】バインダを除去するときの温度と重量比率の関係を示す図である。

【図3】バインダを除去する時間と温度のプログラムを示す図である。

【図4】浸透および気孔の状態を示す図である。

【発明を実施するための形態】

【0028】

次に本発明の一実施形態について説明する。

【0029】

形状が3次元的であり、複雑な多孔質チタニウムの焼結体を得るためには、以下のようなステップで製造される。1)−325mesh以下のアトマイジングチタニウム球状粉末又はチタニウム合金粉末をバインダと混合する原料(Feedstock)製造ステップと、2)射出機から原料がスムーズに供給されて射出が行われるように製造した原料(Feedstock)を、粉砕機で適切な大きさに粉砕するステップと、3)多孔質チタニウムの収縮率を適用して、所望の形状に射出金型を作製するステップと、4)この金型を射出機に組み込んで、所望の形状に射出形成を行うステップと、5)射出成形した成形品をノルマルヘキサン(Normal Hexane)に沈積することにより、バインダの構成成分の中からポリプロピレン(Polypropylene)を除いたバインダを溶解するステップと、6)真空装置が取り付けられたバインダ除去炉でバインダを除去するステップと、7)バインダが除去された成形品を気孔量30vol.%となるように真空焼結するステップと、8)真空焼結した多孔質チタニウムの気孔の中に松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)等を浸透させるステップと、9)多孔質チタニウムの表面を、ドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)を通じて表面を美麗に加工するステップと、10)加工された多孔質チタニウムの気孔の中に詰め込んだ松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)を、ノルマルヘキサン(Normal Hexane)、アセトン(Aceton)、トリクロロエチレン(Trichloroethylene)で溶解するステップとで構成されるが、一般に、トリクロロエチレン(Trichloroethylene)は有害物質として分類されているため、使用しない。

【0030】

この技術は、粉末の選定、バインダ、粉末とバインダの混合、バインダ除去、焼結、及び後処理工程からなる。粉末射出成形に用いられる粉末は、一般に、球状の粉末が用いられている。球状の粉末は、ガスアトマイジング(Gas Atomizing)法によって生産され、販売されているが、粉末は149μmと45μmである。粉末粒度の小さい粉末も販売されているが、その値段があまりにも高すぎて、商業的には使用していない。球状の粉末を用いる理由とは、混合過程において不規則な形状を有する粉末に比べて均質に混合されて、射出するとき、射出機のスクリュー(Screw)、バレル(Barrel)等に対する摩擦が少なく、所望の金型の形状内に上手く充填される。

【0031】

ここで用いた粉末は、45μmの球状粉末が用いられた。高密度の製品を求めている粉末の選定は、酸素の含有量が極めて重要であるが、多孔質焼結体にはそれほど大きな影響を及ぼさない。

【0032】

Ti粉末とバインダ(Binder)の混合は、プラネタリーミキサ(Planetary Mixer)を使用する。このミキサは、ブレード(Blade)とブレード束が同時に回転することにより、粉末とバインダがムラ無く混合されるようにする。ボウル(Bowl)は二重となっていて、内部には180℃に加熱されたオイルが循環供給されてバインダを溶解し、この溶解されたバインダとTi粉末とが混合される。このボウル(Bowl)に、発明したバインダであるポリプロピレン(Polypropylene)、エチレンビニルアセテート(Ethylene Vinyl Acetate)、パラフィンワックス(Paraffin Wax)、ステアリン酸(Stearic Acid)とTi粉末を仕込んで、混合する途中で2回ほどミキサを停止して、ブレードにくっ付いた混合剤を掻き落とすことにより、もっと均質な混合体を得ることができる。一般に、このような混合体をフィードストック(Feedstock)と呼び、フィードストック(Feedstock)のTi粉末の量とバインダの量とは、相当重要である。混合体に粉末の量があまりにも多すぎると、混合するときに混合が困難であり、粉末の量が少ないと、混合は上手くできるものの、射出の際に収縮が起こったり、Ti粉末とバインダが分離される現象が生じ得るため、適正な粉末とバインダの量は実験を通じて決定しなければならない。本実験における適正な粉末の量は86.36wt%であり、バインダは13.64wt%で、非常に理想的なフィードストック(Feedstock)を得て、使用することができた。Ti粉末とバインダを混合すると塊状となって、これを粉砕(Granulation)することによって射出機に使用することが可能となり、ホッパ(Hopper)からバレル(Barrel)内へと供給が円滑となる。

【0033】

Ti粉末の量が86.36wt%(質量負荷%)である混合体として射出して、バインダを除去し、所望の気孔量を有する、真空焼結した焼結体の寸法で収縮率を計算して、金型をその程度の大きさで作製して使用する。射出機は、会社によって大きく差異があるが、本実験では、エンゲル(ENGEL)射出機を用いて、シリンダー(Cylinder)の温度は、ホッパ(Hopper)側からノズル(Nozzle)側に、それぞれ140℃、160℃、176℃、185℃とし、金型の温度は33℃とした。射出圧力は150Barとし、保圧は5段階で105Bar、95Bar、55Bar、45Bar、15Barと、射出速度は、62sec/mm、62sec/mm、62sec/mm、55sec/mm、37sec/mmと設定して射出を行った。

【0034】

このとき、射出条件によって、収縮(Shrinkage)、ウェルドライン(Weld Line)、クラック(Crack)等の欠陥がない、きれいな射出成形品を得ることができた。

【0035】

射出成形された成形体は、バインダを除去しなければならないが、バインダの特性を理解することが、バインダを除去する上でより効率的であり、完全に除去するプログラムを作成するための重要な資料をなる。ここで用いられたバインダである、ポリプロピレン(Polypropylene)、エチレンビニルアセテート(Ethylene Vinyl Acetate)、パラフィンワックス(Paraffin Wax)、ステアリン酸(Stearic Acid)のうち、ポリプロピレン(Polypropylene)を除いたその他のバインダはノルマルヘキサン(Normal Hexane)に溶解されるバインダである。

【0036】

射出形成体を45℃に加熱したノルマルヘキサン(Normal Hexane)に沈積することで、ポリプロピレン(Polypropylene)を除いたバインダが溶解されるようにし、成形体内に溶解されたバインダによって微細な気孔が生成されるようにする。これは、1次バインダ除去(Chemical Debinding)と称し、ここで、成形体の厚さによって1次バインダ除去時間が異なるが、一般に、7時間ないし12時間があれば、バインダは除去される。次いで、2次バインダ(Thermal Debinding)除去工程であって、チャンバ内に1次バインダ除去された成形体をチャンバ(Chamber)内に投入して加熱し、ポリプロピレン(Polypropylene)をガス化するようにして除去する工程である。ここで、バインダは、成形体に既に形成された微細気孔を通じて、ガスが抜け出すようになる。このとき、あまりにも急激に加熱すると、微細な気孔からガスが抜け出る量よりもガスがたくさん発生してガス圧力が生じ、成形体にクラック(Crack)、膨れ(Blister)等の欠陥が発生するおそれがあり、よって、バインダがガス化される温度は極めて重要である。したがって、実験によって得られたグラフは、図2の通りである。

【0037】

図2から明らかなように、発明したバインダは、250℃から450℃の区間において多量のバインダが抜け出される。したがって、250℃の区間からは、成形体の内部に残ったバインダがガス化されて成形体の外に徐々に抜け出る区間であり、徐々に温度を上げて加熱して維持させることによって、ガスが短時間内に多く抜け出ることを防止して、クラック(Crack)または膨れ(Blister)の欠陥を除去することができる。このように完成したバインダ除去プログラムが、図3である。

【0038】

チャンバ(Chamber)に成形体を入れて、真空ポンプを駆動して真空度が1×10−3Torr以上となるようにすることで、チャンバ(Chamber)内の空気、及び微細な気孔を有している成形体内の空気を全部除去して、不活性ガスであるアルゴン(Ar)、窒素(N2)ガスで置換し、Ti成形体が酸化することを防止する。このときにも、ガスの露点(Dew Point)も非常に重要であり、ガス中に残存する酸素によって酸化する可能性がある。一般に販売される液体アルゴンと液体窒素は、露点が−72℃である。露点の温度が高くなるほど酸化する確率も高くなる。露点をより一層下げるために、不活性ガス精製装置を用いる場合もある。炉内雰囲気が確保されると、大気温度20℃から5℃/分で100℃まで温度を上げ、100℃から200℃までは1℃/分で温度を上昇する。200℃から250℃の区間は、バインダがガス化へと徐々に進行する区間であって、0.5℃/分で温度を上昇し、250℃から450℃まではガス化が急速に発生する区間であって、250℃と350℃とで2時間と3時間維持することにより、急速に発生するガスの量を徐々に発生するようにさせる。さらに、この区間では、昇温速度も0.3℃/分と、非常に遅い。これにより、成形体内でバインダガスが発生する量を調節する。バインダガスの発生区間ではない500℃まで5℃/分で加熱して3時間維持することは、バインダが除去された成形体の取り扱いを容易にするためである。チャンバ(Chamber)内部の成形体のバインダがガスを発生するとき、速やかにガスを引き抜くために真空ポンプ(Vacuum Pump)を使用して、不活性ガスを流しながら、チャンバ(Chamber)内を大気圧よりも低く維持する方法も用いられる。

【0039】

2つのステップにわたってバインダを除去した成形体は、真空焼結しなければならないが、成形体を真空炉に装入して、ロータリーポンプ(Rotary Pump)で1×100Torrとなったとき、ブースターポンプ(Booster Pump)で真空度を1×10−1Torrにまでなるようにし、油拡散ポンプ(Diffusion Pump)で1×10−4Torrに到達したとき、昇温を開始した。焼結する際に重要なのは、真空状態である。成形体が加熱されると、成形体の内部で発生する残留バインダガスと、Tiそのものが有する不純物が気化するガス、炉内部のヒータ(Heater)、熱遮蔽材(Shield)から出るガス等が真空度を落とす。このとき、真空度が悪化すると、昇温速度を遅くなるようにするか、或いはある特定の温度に維持させて、真空度が良くなるようにする。一般に、焼結途中で真空度が1×10−3Torr以下に落ちなければ、良好な結果が得られる。

【0040】

多孔性焼結体の所望の気孔度がどの程度であるかによって、焼結温度及び維持時間が異なるが、この実験では、大気温度から400℃までは3℃/分で上昇して、30分間維持することにより炉内部に残存する水分を十分除去しておき、5℃/分で750℃まで昇温して30分間維持する。750℃に30分間維持することは、炉内部の温度を均一にするためである。また、900℃まで3.75℃/分で上昇して1時間維持することは、不純物が気化したガスの除去と、真空度が落ちないように維持させて、所望の気孔度を有する多孔性焼結体を得るためである。

【0041】

Ti多孔性焼結体は、ステンレス(Stainless steel)や青銅(Bronze)よりも耐食性に優れており、フィルタとして多く使われている。この場合、表面が美麗でなくても良いが、香水を注入して使用するアクセサリ(Accessary)等は美麗な表面を求めている。美麗な表面を持たせるためには、ドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)などの後加工を行わなければならない。

【0042】

このような加工を行うとき、成形体は気孔が多くて脆いため、成形体と成形体、または成形体とバレル石がドラムバレル機内で互いにぶつかり合って表面の気孔が破裂する場合が、図4のIIIのように示され、表面の気孔もまた研削されて表面気孔のサイズが大きくなり、表面状態が悪くなる。

【0043】

しかしながら、図4のIは、含浸剤(Impregnation)を気孔内に含浸して、硬化した状態を示す図であり、図4のIIは、これを後加工して、含浸剤を溶解剤によって引き抜いた焼結体の気孔の状態を示している。焼結体の表面が美麗でありながら、気孔の形態が良好な状態を示している。とくに、Ti以外の材料である金、銀、銅、ステンレス、青銅、黄銅、ニッケル合金などの脆い材料は、表面加工の際に表面気孔が崩れ、気孔が目詰まりを起こし、香水や芳香剤が中に入れなくなる。したがって、焼結体の気孔をそのまま維持しながら、表面を美麗に作成可能な製造方法を発明するまでに至った。

【0044】

その工程の手順は、図1と同様に、真空にすることができるチャンバ(Chamber)内に焼結体を積層して積み、ロータリーポンプ(Rotary Pump)で真空を1×10−2Torrにまで真空引きを行う。チャンバ(Chamber)を真空にする理由は、焼結体を真空状態にして、焼結体の気孔に詰め込まれている空気を除去するためである。焼結体の気孔に空気が存在すると、含浸剤が入れないからである。真空状態で含浸剤を投入して、焼結体の気孔内に含浸剤が取り込まれるようにする。このとき、用いられる含浸剤としては、松脂(Pine Resin)、ワックス(Wax)、シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)が用いられ、含浸剤によっては、チャンバ(Chamber)内の温度を170℃まで上げなければならない場合もある。

【0045】

一般に、含浸剤は、その粘度によって含浸の程度が異なるが、約15μmの気孔までに含浸することが可能である。しかし、非常に微細な気孔である10μm以下でも、1.5Barの圧力を加えると、含浸が可能となる。含浸された焼結体は、含浸剤を硬化する過程が必要である。ワックス(Wax)や松脂(Pine Resin)は、加熱して液体状態で含浸した後、温度が大気温度状態に下がって冷やされると、硬化される。シアノアクリレート(cyanoacrylate)、水ガラス(Water Glass)、嫌気性樹脂(Anaerobic Resin)は、真空中にて、大気温度で液体状態として含浸し、空気中に晒して空気と接触させると、硬化する。このように硬化が終わった多孔焼結体は、ドラムバレル研磨(Drum Barrel Polishing)、バフィング(Buffing)、表面研磨(Surface Polishing)などの加工を行うが、普遍的で且つもっとも低コストの加工方法は、ドラムバレル研磨(Drum Barrel Polishing)である。

【0046】

ドラムバレル研磨(Drum Barrel Polishing)は、焼結体の材料によって研削バレル及び光沢バレルの条件がそれぞれ異なるが、焼結体の重量、研磨石の重量、水の量、化合物(Compound)の量、速度(回転数/分)等を調節して、条件を確率させる。表面が美麗になると、水でよく洗浄して、研磨石が付着していないように超音波を用いて洗浄することが好ましい。よく洗浄された焼結体を乾燥し、溶解剤の入ったチャンバ(Chamber)に入れる。含浸剤を抜き出すことは溶解剤によって異なるが、温度を約40℃から60℃に昇温して、超音波を使用し、クリーンな溶解剤を続けて供給することにより、溶解速度を速くする。このとき、含浸剤が溶解されている溶解剤は、焼結体が溶解剤に浸漬されるように維持しながら、一定の量がチャンバ(Chamber)の外へ抜け出して、クリーンな溶解剤に蒸留され、チャンバ(Chamber)内に供給される、循環式供給装置がその効果が大きい。溶解剤としては、ノルマルヘキサン(Normal Hexane)、アセトン(Aceton)、トリクロロエチレン(Trichloroethylene)などが用いられるが、トリクロロエチレン(Trichloroethylene)は有害物質として分類されているため、使用しない。

【0047】

このように、焼結体の気孔の中にある含浸剤を溶解した後、乾燥して、多孔質焼結体として使用する。

【特許請求の範囲】

【請求項1】

粉末状のチタニウムまたはチタニウム合金と、ポリプロピレンを含むバインダを混合して原料を作製する第1の工程と、

射出機から原料がスムーズに供給されて射出が行われるように、原料を所定の大きさに粉砕する第2の工程と、

所定の形状の金型を射出機に組み込んで、原料を該金型の所定の形状に射出成形する第3の工程と、

射出成形した成型品をノルマルヘキサンに沈積することにより、バインダの構成成分の中からポリプロピレンを除いたバインダを溶解する第4の工程と、

該ポリプロピレンを除いたバインダを溶解した成型品を真空状態で加熱して、ポリプロピレンをガス化して除去する第5の工程と、

バインダが除去された成型品を真空焼結して多孔質チタニウムを製造する第6の工程とを備えてなることを特徴とする多孔質チタニウムの製造方法。

【請求項2】

前記バインダは、41.5wt.%〜43.5wt.%のポリプロピレンと、16.1wt.%〜16.9wt.%のエチレンビニルアセテートと、39.7wt.%〜41.7wt.%のパラフィンワックスと、0.22wt.%〜0.24wt.%のステアリン酸とからなる請求項1に記載の多孔質チタニウムの製造方法。

【請求項3】

前記第5の工程において、前記成型品を真空状態で加熱するに際して、250℃〜450℃の区間の加熱スピードを緩めて徐々に加熱する請求項1または請求項2に記載の多孔質チタニウムの製造方法。

【請求項4】

前記第5の工程において、前記成型品を真空状態で加熱するに際して、大気温度から5℃/分で100℃まで昇温して、100℃から1℃/分で200℃まで昇温して、200℃から0.5℃/分で250℃まで温度を昇温して、250℃から0.3℃/分で450℃まで昇温する請求項3に記載の多孔質チタニウムの製造方法。

【請求項5】

前記第6の工程において、前記成型品を真空焼結するに際して、大気温度から400℃までは平均3℃/分で昇温して一定時間維持したあと、平均5℃/分で750℃まで昇温して一定時間維持し、さらに平均3.75℃/分で900℃まで昇温して一定時間維持する請求項1ないし請求項4のいずれかに記載の多孔質チタニウムの製造方法。

【請求項6】

前記第6の工程のあとに、真空焼結した多孔質チタニウムの気孔の中に樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを浸透させる第7の工程と、

該多孔質チタニウムの表面をドラムバレル研磨、バフィング、あるいは表面研磨を通じて表面を美麗に加工する第8の工程と、

該多孔質チタニウムの気孔の中に浸透した樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを、ノルマルヘキサン、アセトン、あるいはトリクロロエチレンなどで溶解する第9の工程とを備える請求項1ないし請求項5のいずれかに記載の多孔質チタニウムの製造方法。

【請求項7】

前記請求項1ないし請求項6のいずれかの製造方法で製造された多孔質チタニウムの気孔に香水が浸透されていることを特徴とする多孔質チタニウム製品。

【請求項1】

粉末状のチタニウムまたはチタニウム合金と、ポリプロピレンを含むバインダを混合して原料を作製する第1の工程と、

射出機から原料がスムーズに供給されて射出が行われるように、原料を所定の大きさに粉砕する第2の工程と、

所定の形状の金型を射出機に組み込んで、原料を該金型の所定の形状に射出成形する第3の工程と、

射出成形した成型品をノルマルヘキサンに沈積することにより、バインダの構成成分の中からポリプロピレンを除いたバインダを溶解する第4の工程と、

該ポリプロピレンを除いたバインダを溶解した成型品を真空状態で加熱して、ポリプロピレンをガス化して除去する第5の工程と、

バインダが除去された成型品を真空焼結して多孔質チタニウムを製造する第6の工程とを備えてなることを特徴とする多孔質チタニウムの製造方法。

【請求項2】

前記バインダは、41.5wt.%〜43.5wt.%のポリプロピレンと、16.1wt.%〜16.9wt.%のエチレンビニルアセテートと、39.7wt.%〜41.7wt.%のパラフィンワックスと、0.22wt.%〜0.24wt.%のステアリン酸とからなる請求項1に記載の多孔質チタニウムの製造方法。

【請求項3】

前記第5の工程において、前記成型品を真空状態で加熱するに際して、250℃〜450℃の区間の加熱スピードを緩めて徐々に加熱する請求項1または請求項2に記載の多孔質チタニウムの製造方法。

【請求項4】

前記第5の工程において、前記成型品を真空状態で加熱するに際して、大気温度から5℃/分で100℃まで昇温して、100℃から1℃/分で200℃まで昇温して、200℃から0.5℃/分で250℃まで温度を昇温して、250℃から0.3℃/分で450℃まで昇温する請求項3に記載の多孔質チタニウムの製造方法。

【請求項5】

前記第6の工程において、前記成型品を真空焼結するに際して、大気温度から400℃までは平均3℃/分で昇温して一定時間維持したあと、平均5℃/分で750℃まで昇温して一定時間維持し、さらに平均3.75℃/分で900℃まで昇温して一定時間維持する請求項1ないし請求項4のいずれかに記載の多孔質チタニウムの製造方法。

【請求項6】

前記第6の工程のあとに、真空焼結した多孔質チタニウムの気孔の中に樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを浸透させる第7の工程と、

該多孔質チタニウムの表面をドラムバレル研磨、バフィング、あるいは表面研磨を通じて表面を美麗に加工する第8の工程と、

該多孔質チタニウムの気孔の中に浸透した樹脂、ワックス、シアノアクリレート、水ガラス、あるいは嫌気性樹脂などを、ノルマルヘキサン、アセトン、あるいはトリクロロエチレンなどで溶解する第9の工程とを備える請求項1ないし請求項5のいずれかに記載の多孔質チタニウムの製造方法。

【請求項7】

前記請求項1ないし請求項6のいずれかの製造方法で製造された多孔質チタニウムの気孔に香水が浸透されていることを特徴とする多孔質チタニウム製品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−184739(P2011−184739A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−51408(P2010−51408)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(510054290)株式会社ナセバナル (2)

【出願人】(510065632)ジェイ・アンド・エス リフレッシュ カンパニー リミテッド (1)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(510054290)株式会社ナセバナル (2)

【出願人】(510065632)ジェイ・アンド・エス リフレッシュ カンパニー リミテッド (1)

【Fターム(参考)】

[ Back to top ]