多孔質マフラープレフォームの硬化方法

複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォーム(10,10a)を硬化させる方法が明細書において開示される。この方法は、マフラープレフォームをチャンバ(24,24a)内に閉じ込めるステップを有する。この方法は、マフラープレフォームを蒸気で包囲するステップを更に有する。この方法は、蒸気が多くの方向からマフラープレフォーム中に入るようにするステップを更に有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に、マフラーのキャビティ内に挿入可能なプレフォームを製作する方法及び装置に関する。

【背景技術】

【0002】

自動車の排気系統は、エンジンからの排気騒音を減少させるマフラーを有している。マフラーは、適度の昇温をもたらさなければならないが、大きすぎる圧力降下をもたらしてはならない。昇温を行なうと共に圧力降下を最小限に抑えるのを助けるためにマフラー内に繊維インサートが位置決めされる場合がある。

【発明の概要】

【0003】

本発明によれば、複数本の光ファイバ及び複数本の光ファイバに付着された加熱硬化型の熱硬化性又は可塑性材料(即ち、結合剤)によって構成された多孔質マフラープレフォームを硬化させる方法が提供される。結合剤の機能は、機械的一体性をプレフォームに与えてプレフォームをマフラー内に容易に挿入することができるようにすることにある。この方法は、マフラープレフォームをチャンバ内に閉じ込めるステップを有する。この方法は、マフラープレフォームを蒸気で包囲するステップを更に有する。この方法は、蒸気が多くの方向からマフラープレフォーム中に入るようにするステップを更に有する。

【0004】

複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は可塑性材料で構成された多孔質マフラープレフォームを硬化させる第2の方法も又提供される。この第2の方法は、マフラープレフォームを第1の圧力状態にあるチャンバ内に閉じ込めるステップを有する。第2の方法は、閉じ込めステップ後に入口ポートを通して蒸気をチャンバ内に注入するステップを更に有する。蒸気は、蒸気をマフラープレフォームに直接当てないようチャンバ内に設けられたそらせ面によって方向づけられる。この第2の方法は、蒸気が多くの方向からマフラープレフォームに入るようにするステップを更に有する。

【0005】

複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォームを硬化させる第3の方法も又提供される。第3の方法は、マフラープレフォームを第1の圧力状態にあるチャンバ内に第1の温度で閉じ込めるステップを有する。第3の方法は、閉じ込めステップ後にマフラープレフォームを大気圧及び第1の圧力よりも高い第2の圧力状態及び第2の圧力に基づいた実質的に水の沸点(即ち、飽和蒸気)にある第2の温度状態の蒸気で包囲するステップを更に有する。第3の方法は、蒸気がマフラープレフォームに入るようにするステップを更に有し、水がマフラープレフォーム上で凝縮生成し、それにより、熱が結合剤に与えられる。第3の方法は、凝縮ステップ後に前記チャンバを大気にガス抜きしてマフラープレフォームに付着されている凝縮水の大部分が蒸発するようにするステップを更に有する。

【0006】

本発明の種々の利点は、添付の図面に照らして好ましい実施形態についての以下の詳細な説明を読むと当業者には明らかになろう。

【図面の簡単な説明】

【0007】

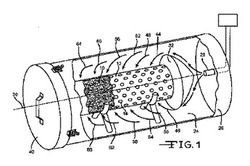

【図1】内部構造を表すために幾つかの部分が切り取られた本発明の第1の例示の実施形態の斜視図である。

【図2】本発明の第2の例示の実施形態の断面図である。

【発明を実施するための形態】

【0008】

本発明の2つの互いに異なる実施形態が本願の図に示されている。互いに類似した特徴が本発明の2つの実施形態に示されている。互いに類似した特徴は、共通の参照符号で示されると共にアルファベット文字の添字で区別されている。互いに類似した特徴は、図面又は本明細書において別段の指定がなければ、同様に構成され、同様に動作すると共に/或いは同一の機能を有する。さらに、一実施形態の特定の特徴は、他の実施形態の対応の特徴に取って代わることができ又は図面又は本明細書に別段の指定がなければ、他の実施形態を補完することができる。

【0009】

以下に開示する本発明の実施形態は、マフラー用のインサートの製作に利用できる。しかしながら、本明細書において説明する方法ステップは、他の動作環境で用いられる多孔質プレフォーム又は他の製品に関する他の分野において利用できることが留意される。複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料で構成された多孔質プレフォームを硬化させてマフラーインサートとして使用することができる。硬化プロセスにおいて、蒸気は、多くの方向からプロフォームに入るようにされ、プレフォームには直接当たらない。図中の太い矢印は、蒸気の流れを概略的に示していることが留意されるべきである。蒸気は、プレフォームに直接当たらないので、プレフォームは、蒸気がチャンバに入ることによっては変形せず、凝縮液又は凝縮水を過度に堆積させないで迅速且つ一様に硬化する。保持された水は、プレフォームの約10重量%である。

【0010】

本明細書において開示する方法は、従来の方法よりも優れている。例えば、本発明の方法は、迅速であり、より一様な硬化を可能にし、更に、典型的には、結合剤の分解が生じないよう低温で実施可能である。この方法は又、エネルギー効率が良いように思われる。また、迅速な硬化サイクルにより、少ないモールドの使用が可能である。

【0011】

例えば、フェノール樹脂系熱硬化性結合剤のバッチ(例えば、40個のプレフォーム)の平均硬化時間は、1秒未満である。これを強制熱風システム又は単純熱対流温風システムに関して30秒〜2分と比較されたい。典型的には、温風硬化システムでは、利用される温度は、結合剤が分解し始めるのに足るほど高い。温度をこのように高くする理由は、平均硬化時間を短縮することにある。これとは対照的に、本発明の方法で用いられる温度は、結合剤の最大硬化速度を少し上回り且つ結合剤の分解の始まる温度よりも少し低い。この結果、結合剤の含有量が最小限に抑えられた高品質プレフォームが得られる。新規な方法によるプレフォームの硬化は又、蒸気が迅速にプレフォームに入り込んで蒸気が凝縮する際にそのエネルギーの大部分を放出するので終始一貫している。これは、多孔質プレフォームが空気環境において良好な熱の不導体なので、プレフォームの外側部分がプレフォームの内側部分よりも高い温度になる温風システムと匹敵する。エネルギーが蒸気からプレフォームに非常に効率的に伝わると共に熱的に極めて効率の高い蒸気発生器を容易に利用できるので、本発明の方法の全体的エネルギー消費量は、典型的には、先行技術の温風システムよりも少ない。非常に迅速な硬化サイクルに鑑みて、一般に、プロセススループットが同一である場合、本発明の方法で必要なモールドの数は、温風プロセスについて必要なモールドの数よりも少ない。

【0012】

次に図1を参照すると、第1の例示の実施形態では、マフラープレフォーム10が有孔モールド12内に保持されている。プレフォーム10は、複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料で作られている。この時点で、加熱硬化型の熱硬化性材料は、未硬化であり、ガラス繊維は、硬化に先立って互いに対して動くことができる。熱をプレフォーム10に加えることにより、加熱硬化型熱硬化性材料が硬化し、それによりガラス繊維が不動化される傾向がある。熱硬化性材料と熱可塑性材料の両方は、ガラス繊維を包み込むと共にガラス繊維を互いに橋渡しする。結合剤は、ガラス繊維よりも柔軟性が低い傾向があるので、ガラス繊維を硬い結合剤で単に包み込むことによっても構造的一体性がプレフォームに与えられる傾向がある。橋渡し機構は、少なくとも熱可塑性材料の場合、恐らくは顕著に見られるであろう。熱可塑性材料が用いられる場合、熱により、熱可塑性材料は、ガラス繊維相互間にブリッジを形成することができる。結合剤が冷えると、ガラス繊維は、互いに結合されることになる。ガラス繊維をモールド12が所望量のガラス繊維で満たされるまでモールド12内に注入するのが良い。ガラス繊維をこれがモールド12中に注入されている間、加熱硬化型の熱硬化性又は熱可塑性材料と共に吹き込むのが良い。ガラス繊維をモールド12内に挿入し、結合剤をガラス繊維がモールドに入る前か後かのいずれかに塗布するために他の手段及び方法を用いることができる。

【0013】

図1に示されているように、モールド12は、有孔であるのが良く、少なくとも2つの互いに異なる側部に設けられた孔14を有する。例示のモールド12は、モールド12の全周囲に沿って全体的に配置されたパターンをなす孔14を有している。一実施形態では、モールド12の外面の実質的に20%〜実質的に50%が蒸気を受け入れるよう開いているのが良い。モールドにあける穴の数を少なくした状態で許容可能な硬化を達成することが可能である。一般に、モールドの多孔性が高ければ高いほど、製造環境においてモールドは機械的耐久性がそれだけ一層低くなる傾向がある。しかしながら、多孔性が低いと、硬化時間が増大する傾向がある。また、中央穴が設けられていないプレフォームは、筒体よりも長方形の形状をしている場合があるが、本明細書において開示する方法の実施形態によって硬化可能であることが留意される。図2は、モールド12aが外面16aに沿って設けられた第1の組をなす孔14a及び内面20aに沿って設けられた第2の組をなす孔18aを有する第2の実施形態を示している。留意されるように、プレフォームを保持するモールドの使用及びモールド12,12aの形態は、例示の実施形態に関するものであり、全ての実施形態に関して本発明を限定するものではないことが留意される。

【0014】

また、モールド12又はモールド12aに複数本のガラス繊維及び加熱硬化型の熱硬化性又は熱可塑性材料を真空の支援により充填できることが留意される。例えば、プレフォーム材料を表面16a,20a相互間の環状空間内に差し向けているときに図2に示された内部キャビティ22a中が真空にされるのが良い。他のモールド形態において真空の他の用い方を利用することができる。

【0015】

再び図1を参照すると、チャンバ24は、圧力容器26により構成されるのが良い。マフラープレフォーム10を保持したモールド12をチャンバ24内に配置し、圧力容器26のドア40を閉めることによりマフラープレフォーム10を保持したモールド12をチャンバ24内に閉じ込めるのが良い。モールド12をチャンバ24内に閉じ込めた後、チャンバ24に蒸気を充填するのが良い。かくして、マフラープレフォームは、蒸気で包囲される。チャンバ24をモールド12が挿入された後に閉鎖すると、チャンバ24内の圧力は、第1の圧力、例えば大気圧又は他の何らかの圧力レベルである。チャンバ24内に注入された蒸気は、第1の圧力よりも高い第2の圧力状態にある。蒸気は、マフラープレフォーム10に入るようになる。というのは、マフラープレフォーム10は、多孔質であると共に第1の圧力と第2の圧力に差があるからである。かくして、蒸気は、マフラープレフォーム10に入り込み、そしてマフラープレフォーム10全体にわたり加熱硬化型の熱硬化性又は熱可塑性材料に繊維材料に接触する。

【0016】

蒸気は、プレフォームの隙間に迅速に入るであろう。蒸気がプレフォーム中のガラスフィラメントに接触すると、蒸気は、状態を気相から液相に変え、それによりその凝縮潜熱が奪われてこれがガラス繊維に与えられる。蒸気がプレフォーム中に深く迅速に動くことは、プレフォーム中に既に存在している大気圧状態の空気と蒸気の圧力の圧力差によって行なわれる。蒸気は、プレフォーム中に迅速且つ深く移動し(蒸気圧力に基づいて)、比較的低温の結合剤被覆ガラスフィラメントとの接触時に凝縮して液体の形態になる。

【0017】

閉じ込めステップ後、入口ポート28を通って蒸気をチャンバ24内に注入するのが良い。オプションとして、蒸気をマフラープレフォーム10に直接当てないようチャンバ24内に設けられたそらせ面により蒸気を方向づけるのが良い。換言すると、入口ポート28は、蒸気を軸線30に沿って差し向けるが、蒸気は、軸線30とは異なる方向でプレフォーム10に接触する。蒸気がプレフォームに直接当たらないので、蒸気は、プレフォームを変形させる恐れが低い。また、蒸気が1つ又は複数個の入口からプレフォームに直接当たる場合よりも一様な仕方でプレフォームを加熱する傾向がある。図1は、バッフル32が軸線30に沿ってマフラープレフォーム10と入口ポート28との間に位置決めされた一例を示している。バッフル32は、蒸気の流れをマフラープレフォーム10の互いに反対側の側部に分割し又は枝分かれさせる。

【0018】

図1では、バッフル32は、流れを軸線30回りに360°拡散させる状態で示されている。図1に示された構成により、バッフル32は、流れをチャンバ24の半径方向周囲に向かって方向転換させる。動作原理を説明すると、蒸気は、軸線30に沿ってプレフォームの全長にわたり軸線30回りのプレフォーム10の全ての側部からプレフォーム10に入り込む。矢印44,46により示された蒸気は、先ず最初にプレフォーム10に入り込み、次に、矢印48,50で示された蒸気、次に矢印52,54で示された蒸気、次に矢印56,58で示された蒸気、次に矢印60,62で示された蒸気、次に矢印64,66で示された蒸気がプレフォーム10に入り込むことができる。矢印44〜66は、概略的であり、バッフル32周りに且つ軸線30に沿う入口ポート28からの蒸気の進行状態を示すために示されている。軸線30に沿う入口ポート28からの蒸気の拡散は、実質的に瞬時に起こる。かくして、図1の実施形態は、蒸気がプレフォーム10に全ての側部から迅速に入り込み、そしてプレフォーム10の外側から内側に進むようにする方法を提供している。

【0019】

図2は、蒸気をマフラープレフォーム10aに直接当てないで、チャンバ24に導入することができる他の幾つかの例を示している。入口ポート28a,28bが種々の断面をそれぞれ備えたバッフル32a,32bのところに方向づけられている。バッフル32aは、外側そらせ面36a,38aがモールド12aの接線方向に延びるよう形作られている。かくして、表面36a,38aにより方向づけられた蒸気の流れは、プレフォーム10aには直接当たらない。バッフル32bの半径方向内縁部42aは、モールド12aの接線方向であるよう同様に形作られている。また、平らな板を蒸気を拡散させるために入口とプレフォームとの間に配置して利用することもできることが留意される。

【0020】

別の入口ポート28cが圧力容器26aの内面34aのところで方向づけられるのが良い。かくして、圧力容器26aそれ自体がそらせ面を構成することができる。入口ポート28dを蒸気をモールド12a又はプレフォーム10aと交差しない軸線30aに沿って差し向けることができる。入口ポート28dから放出された蒸気は、この蒸気が表面34aに接触する前にモールド12aに接触するよう入口ポート28dから出ることができる。しかしながら、入口ポート28dから放出された蒸気は、軸線30aがプレフォーム10aと交差していないのでプレフォーム10aに直接当たることはない。

【0021】

図1及び図2に記載された例は、蒸気が互いに逆の方向を含む多くの方向からマフラープレフォーム10,10aに入るようにするよう種々の実施形態を構成できることを示している。入口ポートは、複数の入口ポートがプレフォームの周囲に沿って配置されても良く又は単一の入口ポートが蒸気をチャンバ内に差し向けられても良い。多数の入口ポートを備えた実施形態では、入口ポートは、プレフォームの周囲全体に沿って等間隔を置いて配置されても良く、或いは、互いに群をなして配置されても良い。

【0022】

再び図1を参照すると、マフラープレフォーム10は、マフラープレフォーム10が第1の温度状態にあるとき、チャンバ24内に閉じ込められる。第1の温度は、所望に応じて選択でき、周囲温度であるのが良い。第1の温度は、蒸気の温度よりも低く、それにより、蒸気からの熱を加熱硬化型の熱硬化性又は熱可塑性材料に伝えることができるようになる。チャンバ24は、圧力容器26のドア40が閉じられると、第1の圧力状態にある。第1の圧力は、所望に応じて選択でき、周囲圧力又は大気圧であるのが良い。第1の圧力は、蒸気の圧力よりも低く、それにより、蒸気がプレフォーム10に完全に入り込むようになる。

【0023】

蒸気の温度及び圧力は、硬化を保証する一方で、チャンバ24を硬化後にガス抜きした後に凝縮液が残存する恐れを最小限に抑えるよう選択するのが良い。蒸気の温度は、通常、蒸気圧力によって制御される。続いて加熱する加熱器を取り付けて蒸気の温度を上げても良い。この手段は、蒸気発生器の動作圧力を単に増大させるよりもコスト高であるかもしれない。硬化プロセス後にプレフォーム上に残存する凝縮液の量を最小限に抑えることが望ましい。蒸気の圧力は、例示の実施形態では第1の圧力の少なくとも8倍であるのが良く、他の実施形態では8倍以下であっても良い。例えば、蒸気を約150psi(10.2気圧)から約190psi(12.9気圧)までの範囲の圧力でチャンバ24に注入するのが良い。

【0024】

一般に、蒸気圧力が高いと、コストが高くなり、したがって、蒸気の圧力は、蒸気がプレフォーム10に完全且つ迅速に入り込む最低圧力として選択されるのが良く、蒸気の温度は、これが依然として熱硬化性材料を硬化させ又は熱可塑性材料がガラス繊維相互間にブリッジを形成するほどを高い。ドアが開放されて、チャンバ内の圧力が上昇して大気圧に戻る前の短い時間の間、チャンバ内の圧力を大気圧未満に減少させることによりプレフォーム上に残存する凝縮液の量を一段と減少させることができる。また、これにより、プレフォームの温度が一段と減少し、それによりプレフォームがチャンバから取り出されるときにプレフォームを取り扱いやすくなる。

【0025】

また、蒸気の最低圧力は、水が蒸発するのに相当する温度に鑑みて選択されるのが良い。水の沸点は、周囲圧力の大きさで決まる。蒸気は、その利用可能な熱のほぼ全てを凝縮により熱硬化性又は熱可塑性材料に与え、それにより、状態が気体から液体に変わる。かくして、蒸気の圧力は、熱硬化性又は熱可塑性材料が迅速に硬化する温度で蒸気の凝縮が起こるよう選択されるのが良い。一例では、蒸気を約350°F(176.7℃)から約380°F(193.3℃)までの範囲の温度でチャンバ24内に注入するのが良い。蒸気を飽和蒸気として、即ち、蒸気圧力に一致した飽和温度でチャンバ34内に注入するのが良い。

【0026】

また、この温度は、チャンバ24をガス抜きしてドア40を開いたあとの圧力及び温度条件を考慮して選択されるのが良い。具体的に説明すると、硬化プロセスが完了すると凝縮液の全てが蒸発することが望ましい場合がある。したがって、蒸気の温度は、硬化の結果として生じる凝縮液の温度がガス抜き後にチャンバ24内の圧力状態で蒸発するのに十分なほど高い温度状態にあるよう選択されるのが良い。マフラープレフォーム10の温度は、蒸気により高くなり、硬化により生じる凝縮液の完全な蒸発の可能性が高くなることが留意される。

【0027】

一実施形態としての例示の方法は、次のように進むのが良い。モールド12を複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料で充填する。次に、充填状態のモールド12をチャンバ24内に配置し、そして圧力容器26のドア40を占めて閉鎖チャンバ24を構成する。モールド12、プレフォーム10及びチャンバ24の内部の温度は、周囲温度である。チャンバ24内の圧力は、周囲圧力である。圧力容器26を閉鎖した後、蒸気を約20秒から約120秒の期間にわたりチャンバ24内に注入する。蒸気は、約350°Fから約380°Fまでの範囲の温度である。約120秒から約150秒までの範囲内の時間が経つと、チャンバ24内の圧力は、約120psiから約190psiまでの範囲にある。最高圧力に達するまでに必要な時間は、主として、蒸気発生器の能力で決まる。一つの商業的な作動では、150psiの圧力には加圧の開始後20秒以内に達する。チャンバが加熱されているとき、プレフォームの内部は、蒸気の温度よりも約15秒だけ遅れ、15℃未満である。最高圧力に達した後、結合剤を硬化させ或いはプレフォームが冷却時に機械的一体性を有するのに十分に結合剤が流動するようにするのに必要な時間は、約30秒から約150秒までの範囲にある。一般に、蒸気温度が低ければ低いほど、硬化に必要な時間がそれだけ一層長くなる。次に、チャンバ24をガス抜きし、そして圧力容器26のドア40を開く。チャンバ24をガス抜きすると共にドア40をできるだけ迅速に開いて凝縮液が温度降下を生じないようにし、それにより完全な蒸発の恐れを減少させることが望ましい。幾つかの実施形態では、約20秒から約40秒までの範囲の時間でチャンバ24をガス抜きすると共にドア40を開くのが良い。別の実施形態では、チャンバ24内の圧力を大気圧未満に減少させてプレフォーム上に残存する水分の量を減少させ、プレフォームを一段と冷却させるのが良い。チャンバ内に凝縮液が存在している場合、ドアを開く前にこれを除去するのが良い。

【0028】

広義の本発明の原理及び作用方法をその好ましい実施形態において説明した。しかしながら、本発明は、その範囲から逸脱することなく、具体的に図示すると共に説明した形態以外の形態で実施できることが留意されるべきである。

【技術分野】

【0001】

本発明は一般に、マフラーのキャビティ内に挿入可能なプレフォームを製作する方法及び装置に関する。

【背景技術】

【0002】

自動車の排気系統は、エンジンからの排気騒音を減少させるマフラーを有している。マフラーは、適度の昇温をもたらさなければならないが、大きすぎる圧力降下をもたらしてはならない。昇温を行なうと共に圧力降下を最小限に抑えるのを助けるためにマフラー内に繊維インサートが位置決めされる場合がある。

【発明の概要】

【0003】

本発明によれば、複数本の光ファイバ及び複数本の光ファイバに付着された加熱硬化型の熱硬化性又は可塑性材料(即ち、結合剤)によって構成された多孔質マフラープレフォームを硬化させる方法が提供される。結合剤の機能は、機械的一体性をプレフォームに与えてプレフォームをマフラー内に容易に挿入することができるようにすることにある。この方法は、マフラープレフォームをチャンバ内に閉じ込めるステップを有する。この方法は、マフラープレフォームを蒸気で包囲するステップを更に有する。この方法は、蒸気が多くの方向からマフラープレフォーム中に入るようにするステップを更に有する。

【0004】

複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は可塑性材料で構成された多孔質マフラープレフォームを硬化させる第2の方法も又提供される。この第2の方法は、マフラープレフォームを第1の圧力状態にあるチャンバ内に閉じ込めるステップを有する。第2の方法は、閉じ込めステップ後に入口ポートを通して蒸気をチャンバ内に注入するステップを更に有する。蒸気は、蒸気をマフラープレフォームに直接当てないようチャンバ内に設けられたそらせ面によって方向づけられる。この第2の方法は、蒸気が多くの方向からマフラープレフォームに入るようにするステップを更に有する。

【0005】

複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォームを硬化させる第3の方法も又提供される。第3の方法は、マフラープレフォームを第1の圧力状態にあるチャンバ内に第1の温度で閉じ込めるステップを有する。第3の方法は、閉じ込めステップ後にマフラープレフォームを大気圧及び第1の圧力よりも高い第2の圧力状態及び第2の圧力に基づいた実質的に水の沸点(即ち、飽和蒸気)にある第2の温度状態の蒸気で包囲するステップを更に有する。第3の方法は、蒸気がマフラープレフォームに入るようにするステップを更に有し、水がマフラープレフォーム上で凝縮生成し、それにより、熱が結合剤に与えられる。第3の方法は、凝縮ステップ後に前記チャンバを大気にガス抜きしてマフラープレフォームに付着されている凝縮水の大部分が蒸発するようにするステップを更に有する。

【0006】

本発明の種々の利点は、添付の図面に照らして好ましい実施形態についての以下の詳細な説明を読むと当業者には明らかになろう。

【図面の簡単な説明】

【0007】

【図1】内部構造を表すために幾つかの部分が切り取られた本発明の第1の例示の実施形態の斜視図である。

【図2】本発明の第2の例示の実施形態の断面図である。

【発明を実施するための形態】

【0008】

本発明の2つの互いに異なる実施形態が本願の図に示されている。互いに類似した特徴が本発明の2つの実施形態に示されている。互いに類似した特徴は、共通の参照符号で示されると共にアルファベット文字の添字で区別されている。互いに類似した特徴は、図面又は本明細書において別段の指定がなければ、同様に構成され、同様に動作すると共に/或いは同一の機能を有する。さらに、一実施形態の特定の特徴は、他の実施形態の対応の特徴に取って代わることができ又は図面又は本明細書に別段の指定がなければ、他の実施形態を補完することができる。

【0009】

以下に開示する本発明の実施形態は、マフラー用のインサートの製作に利用できる。しかしながら、本明細書において説明する方法ステップは、他の動作環境で用いられる多孔質プレフォーム又は他の製品に関する他の分野において利用できることが留意される。複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料で構成された多孔質プレフォームを硬化させてマフラーインサートとして使用することができる。硬化プロセスにおいて、蒸気は、多くの方向からプロフォームに入るようにされ、プレフォームには直接当たらない。図中の太い矢印は、蒸気の流れを概略的に示していることが留意されるべきである。蒸気は、プレフォームに直接当たらないので、プレフォームは、蒸気がチャンバに入ることによっては変形せず、凝縮液又は凝縮水を過度に堆積させないで迅速且つ一様に硬化する。保持された水は、プレフォームの約10重量%である。

【0010】

本明細書において開示する方法は、従来の方法よりも優れている。例えば、本発明の方法は、迅速であり、より一様な硬化を可能にし、更に、典型的には、結合剤の分解が生じないよう低温で実施可能である。この方法は又、エネルギー効率が良いように思われる。また、迅速な硬化サイクルにより、少ないモールドの使用が可能である。

【0011】

例えば、フェノール樹脂系熱硬化性結合剤のバッチ(例えば、40個のプレフォーム)の平均硬化時間は、1秒未満である。これを強制熱風システム又は単純熱対流温風システムに関して30秒〜2分と比較されたい。典型的には、温風硬化システムでは、利用される温度は、結合剤が分解し始めるのに足るほど高い。温度をこのように高くする理由は、平均硬化時間を短縮することにある。これとは対照的に、本発明の方法で用いられる温度は、結合剤の最大硬化速度を少し上回り且つ結合剤の分解の始まる温度よりも少し低い。この結果、結合剤の含有量が最小限に抑えられた高品質プレフォームが得られる。新規な方法によるプレフォームの硬化は又、蒸気が迅速にプレフォームに入り込んで蒸気が凝縮する際にそのエネルギーの大部分を放出するので終始一貫している。これは、多孔質プレフォームが空気環境において良好な熱の不導体なので、プレフォームの外側部分がプレフォームの内側部分よりも高い温度になる温風システムと匹敵する。エネルギーが蒸気からプレフォームに非常に効率的に伝わると共に熱的に極めて効率の高い蒸気発生器を容易に利用できるので、本発明の方法の全体的エネルギー消費量は、典型的には、先行技術の温風システムよりも少ない。非常に迅速な硬化サイクルに鑑みて、一般に、プロセススループットが同一である場合、本発明の方法で必要なモールドの数は、温風プロセスについて必要なモールドの数よりも少ない。

【0012】

次に図1を参照すると、第1の例示の実施形態では、マフラープレフォーム10が有孔モールド12内に保持されている。プレフォーム10は、複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料で作られている。この時点で、加熱硬化型の熱硬化性材料は、未硬化であり、ガラス繊維は、硬化に先立って互いに対して動くことができる。熱をプレフォーム10に加えることにより、加熱硬化型熱硬化性材料が硬化し、それによりガラス繊維が不動化される傾向がある。熱硬化性材料と熱可塑性材料の両方は、ガラス繊維を包み込むと共にガラス繊維を互いに橋渡しする。結合剤は、ガラス繊維よりも柔軟性が低い傾向があるので、ガラス繊維を硬い結合剤で単に包み込むことによっても構造的一体性がプレフォームに与えられる傾向がある。橋渡し機構は、少なくとも熱可塑性材料の場合、恐らくは顕著に見られるであろう。熱可塑性材料が用いられる場合、熱により、熱可塑性材料は、ガラス繊維相互間にブリッジを形成することができる。結合剤が冷えると、ガラス繊維は、互いに結合されることになる。ガラス繊維をモールド12が所望量のガラス繊維で満たされるまでモールド12内に注入するのが良い。ガラス繊維をこれがモールド12中に注入されている間、加熱硬化型の熱硬化性又は熱可塑性材料と共に吹き込むのが良い。ガラス繊維をモールド12内に挿入し、結合剤をガラス繊維がモールドに入る前か後かのいずれかに塗布するために他の手段及び方法を用いることができる。

【0013】

図1に示されているように、モールド12は、有孔であるのが良く、少なくとも2つの互いに異なる側部に設けられた孔14を有する。例示のモールド12は、モールド12の全周囲に沿って全体的に配置されたパターンをなす孔14を有している。一実施形態では、モールド12の外面の実質的に20%〜実質的に50%が蒸気を受け入れるよう開いているのが良い。モールドにあける穴の数を少なくした状態で許容可能な硬化を達成することが可能である。一般に、モールドの多孔性が高ければ高いほど、製造環境においてモールドは機械的耐久性がそれだけ一層低くなる傾向がある。しかしながら、多孔性が低いと、硬化時間が増大する傾向がある。また、中央穴が設けられていないプレフォームは、筒体よりも長方形の形状をしている場合があるが、本明細書において開示する方法の実施形態によって硬化可能であることが留意される。図2は、モールド12aが外面16aに沿って設けられた第1の組をなす孔14a及び内面20aに沿って設けられた第2の組をなす孔18aを有する第2の実施形態を示している。留意されるように、プレフォームを保持するモールドの使用及びモールド12,12aの形態は、例示の実施形態に関するものであり、全ての実施形態に関して本発明を限定するものではないことが留意される。

【0014】

また、モールド12又はモールド12aに複数本のガラス繊維及び加熱硬化型の熱硬化性又は熱可塑性材料を真空の支援により充填できることが留意される。例えば、プレフォーム材料を表面16a,20a相互間の環状空間内に差し向けているときに図2に示された内部キャビティ22a中が真空にされるのが良い。他のモールド形態において真空の他の用い方を利用することができる。

【0015】

再び図1を参照すると、チャンバ24は、圧力容器26により構成されるのが良い。マフラープレフォーム10を保持したモールド12をチャンバ24内に配置し、圧力容器26のドア40を閉めることによりマフラープレフォーム10を保持したモールド12をチャンバ24内に閉じ込めるのが良い。モールド12をチャンバ24内に閉じ込めた後、チャンバ24に蒸気を充填するのが良い。かくして、マフラープレフォームは、蒸気で包囲される。チャンバ24をモールド12が挿入された後に閉鎖すると、チャンバ24内の圧力は、第1の圧力、例えば大気圧又は他の何らかの圧力レベルである。チャンバ24内に注入された蒸気は、第1の圧力よりも高い第2の圧力状態にある。蒸気は、マフラープレフォーム10に入るようになる。というのは、マフラープレフォーム10は、多孔質であると共に第1の圧力と第2の圧力に差があるからである。かくして、蒸気は、マフラープレフォーム10に入り込み、そしてマフラープレフォーム10全体にわたり加熱硬化型の熱硬化性又は熱可塑性材料に繊維材料に接触する。

【0016】

蒸気は、プレフォームの隙間に迅速に入るであろう。蒸気がプレフォーム中のガラスフィラメントに接触すると、蒸気は、状態を気相から液相に変え、それによりその凝縮潜熱が奪われてこれがガラス繊維に与えられる。蒸気がプレフォーム中に深く迅速に動くことは、プレフォーム中に既に存在している大気圧状態の空気と蒸気の圧力の圧力差によって行なわれる。蒸気は、プレフォーム中に迅速且つ深く移動し(蒸気圧力に基づいて)、比較的低温の結合剤被覆ガラスフィラメントとの接触時に凝縮して液体の形態になる。

【0017】

閉じ込めステップ後、入口ポート28を通って蒸気をチャンバ24内に注入するのが良い。オプションとして、蒸気をマフラープレフォーム10に直接当てないようチャンバ24内に設けられたそらせ面により蒸気を方向づけるのが良い。換言すると、入口ポート28は、蒸気を軸線30に沿って差し向けるが、蒸気は、軸線30とは異なる方向でプレフォーム10に接触する。蒸気がプレフォームに直接当たらないので、蒸気は、プレフォームを変形させる恐れが低い。また、蒸気が1つ又は複数個の入口からプレフォームに直接当たる場合よりも一様な仕方でプレフォームを加熱する傾向がある。図1は、バッフル32が軸線30に沿ってマフラープレフォーム10と入口ポート28との間に位置決めされた一例を示している。バッフル32は、蒸気の流れをマフラープレフォーム10の互いに反対側の側部に分割し又は枝分かれさせる。

【0018】

図1では、バッフル32は、流れを軸線30回りに360°拡散させる状態で示されている。図1に示された構成により、バッフル32は、流れをチャンバ24の半径方向周囲に向かって方向転換させる。動作原理を説明すると、蒸気は、軸線30に沿ってプレフォームの全長にわたり軸線30回りのプレフォーム10の全ての側部からプレフォーム10に入り込む。矢印44,46により示された蒸気は、先ず最初にプレフォーム10に入り込み、次に、矢印48,50で示された蒸気、次に矢印52,54で示された蒸気、次に矢印56,58で示された蒸気、次に矢印60,62で示された蒸気、次に矢印64,66で示された蒸気がプレフォーム10に入り込むことができる。矢印44〜66は、概略的であり、バッフル32周りに且つ軸線30に沿う入口ポート28からの蒸気の進行状態を示すために示されている。軸線30に沿う入口ポート28からの蒸気の拡散は、実質的に瞬時に起こる。かくして、図1の実施形態は、蒸気がプレフォーム10に全ての側部から迅速に入り込み、そしてプレフォーム10の外側から内側に進むようにする方法を提供している。

【0019】

図2は、蒸気をマフラープレフォーム10aに直接当てないで、チャンバ24に導入することができる他の幾つかの例を示している。入口ポート28a,28bが種々の断面をそれぞれ備えたバッフル32a,32bのところに方向づけられている。バッフル32aは、外側そらせ面36a,38aがモールド12aの接線方向に延びるよう形作られている。かくして、表面36a,38aにより方向づけられた蒸気の流れは、プレフォーム10aには直接当たらない。バッフル32bの半径方向内縁部42aは、モールド12aの接線方向であるよう同様に形作られている。また、平らな板を蒸気を拡散させるために入口とプレフォームとの間に配置して利用することもできることが留意される。

【0020】

別の入口ポート28cが圧力容器26aの内面34aのところで方向づけられるのが良い。かくして、圧力容器26aそれ自体がそらせ面を構成することができる。入口ポート28dを蒸気をモールド12a又はプレフォーム10aと交差しない軸線30aに沿って差し向けることができる。入口ポート28dから放出された蒸気は、この蒸気が表面34aに接触する前にモールド12aに接触するよう入口ポート28dから出ることができる。しかしながら、入口ポート28dから放出された蒸気は、軸線30aがプレフォーム10aと交差していないのでプレフォーム10aに直接当たることはない。

【0021】

図1及び図2に記載された例は、蒸気が互いに逆の方向を含む多くの方向からマフラープレフォーム10,10aに入るようにするよう種々の実施形態を構成できることを示している。入口ポートは、複数の入口ポートがプレフォームの周囲に沿って配置されても良く又は単一の入口ポートが蒸気をチャンバ内に差し向けられても良い。多数の入口ポートを備えた実施形態では、入口ポートは、プレフォームの周囲全体に沿って等間隔を置いて配置されても良く、或いは、互いに群をなして配置されても良い。

【0022】

再び図1を参照すると、マフラープレフォーム10は、マフラープレフォーム10が第1の温度状態にあるとき、チャンバ24内に閉じ込められる。第1の温度は、所望に応じて選択でき、周囲温度であるのが良い。第1の温度は、蒸気の温度よりも低く、それにより、蒸気からの熱を加熱硬化型の熱硬化性又は熱可塑性材料に伝えることができるようになる。チャンバ24は、圧力容器26のドア40が閉じられると、第1の圧力状態にある。第1の圧力は、所望に応じて選択でき、周囲圧力又は大気圧であるのが良い。第1の圧力は、蒸気の圧力よりも低く、それにより、蒸気がプレフォーム10に完全に入り込むようになる。

【0023】

蒸気の温度及び圧力は、硬化を保証する一方で、チャンバ24を硬化後にガス抜きした後に凝縮液が残存する恐れを最小限に抑えるよう選択するのが良い。蒸気の温度は、通常、蒸気圧力によって制御される。続いて加熱する加熱器を取り付けて蒸気の温度を上げても良い。この手段は、蒸気発生器の動作圧力を単に増大させるよりもコスト高であるかもしれない。硬化プロセス後にプレフォーム上に残存する凝縮液の量を最小限に抑えることが望ましい。蒸気の圧力は、例示の実施形態では第1の圧力の少なくとも8倍であるのが良く、他の実施形態では8倍以下であっても良い。例えば、蒸気を約150psi(10.2気圧)から約190psi(12.9気圧)までの範囲の圧力でチャンバ24に注入するのが良い。

【0024】

一般に、蒸気圧力が高いと、コストが高くなり、したがって、蒸気の圧力は、蒸気がプレフォーム10に完全且つ迅速に入り込む最低圧力として選択されるのが良く、蒸気の温度は、これが依然として熱硬化性材料を硬化させ又は熱可塑性材料がガラス繊維相互間にブリッジを形成するほどを高い。ドアが開放されて、チャンバ内の圧力が上昇して大気圧に戻る前の短い時間の間、チャンバ内の圧力を大気圧未満に減少させることによりプレフォーム上に残存する凝縮液の量を一段と減少させることができる。また、これにより、プレフォームの温度が一段と減少し、それによりプレフォームがチャンバから取り出されるときにプレフォームを取り扱いやすくなる。

【0025】

また、蒸気の最低圧力は、水が蒸発するのに相当する温度に鑑みて選択されるのが良い。水の沸点は、周囲圧力の大きさで決まる。蒸気は、その利用可能な熱のほぼ全てを凝縮により熱硬化性又は熱可塑性材料に与え、それにより、状態が気体から液体に変わる。かくして、蒸気の圧力は、熱硬化性又は熱可塑性材料が迅速に硬化する温度で蒸気の凝縮が起こるよう選択されるのが良い。一例では、蒸気を約350°F(176.7℃)から約380°F(193.3℃)までの範囲の温度でチャンバ24内に注入するのが良い。蒸気を飽和蒸気として、即ち、蒸気圧力に一致した飽和温度でチャンバ34内に注入するのが良い。

【0026】

また、この温度は、チャンバ24をガス抜きしてドア40を開いたあとの圧力及び温度条件を考慮して選択されるのが良い。具体的に説明すると、硬化プロセスが完了すると凝縮液の全てが蒸発することが望ましい場合がある。したがって、蒸気の温度は、硬化の結果として生じる凝縮液の温度がガス抜き後にチャンバ24内の圧力状態で蒸発するのに十分なほど高い温度状態にあるよう選択されるのが良い。マフラープレフォーム10の温度は、蒸気により高くなり、硬化により生じる凝縮液の完全な蒸発の可能性が高くなることが留意される。

【0027】

一実施形態としての例示の方法は、次のように進むのが良い。モールド12を複数本のガラス繊維及び複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料で充填する。次に、充填状態のモールド12をチャンバ24内に配置し、そして圧力容器26のドア40を占めて閉鎖チャンバ24を構成する。モールド12、プレフォーム10及びチャンバ24の内部の温度は、周囲温度である。チャンバ24内の圧力は、周囲圧力である。圧力容器26を閉鎖した後、蒸気を約20秒から約120秒の期間にわたりチャンバ24内に注入する。蒸気は、約350°Fから約380°Fまでの範囲の温度である。約120秒から約150秒までの範囲内の時間が経つと、チャンバ24内の圧力は、約120psiから約190psiまでの範囲にある。最高圧力に達するまでに必要な時間は、主として、蒸気発生器の能力で決まる。一つの商業的な作動では、150psiの圧力には加圧の開始後20秒以内に達する。チャンバが加熱されているとき、プレフォームの内部は、蒸気の温度よりも約15秒だけ遅れ、15℃未満である。最高圧力に達した後、結合剤を硬化させ或いはプレフォームが冷却時に機械的一体性を有するのに十分に結合剤が流動するようにするのに必要な時間は、約30秒から約150秒までの範囲にある。一般に、蒸気温度が低ければ低いほど、硬化に必要な時間がそれだけ一層長くなる。次に、チャンバ24をガス抜きし、そして圧力容器26のドア40を開く。チャンバ24をガス抜きすると共にドア40をできるだけ迅速に開いて凝縮液が温度降下を生じないようにし、それにより完全な蒸発の恐れを減少させることが望ましい。幾つかの実施形態では、約20秒から約40秒までの範囲の時間でチャンバ24をガス抜きすると共にドア40を開くのが良い。別の実施形態では、チャンバ24内の圧力を大気圧未満に減少させてプレフォーム上に残存する水分の量を減少させ、プレフォームを一段と冷却させるのが良い。チャンバ内に凝縮液が存在している場合、ドアを開く前にこれを除去するのが良い。

【0028】

広義の本発明の原理及び作用方法をその好ましい実施形態において説明した。しかしながら、本発明は、その範囲から逸脱することなく、具体的に図示すると共に説明した形態以外の形態で実施できることが留意されるべきである。

【特許請求の範囲】

【請求項1】

複数本のガラス繊維及び前記複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォームを硬化させる方法であって、

前記マフラープレフォームを第1の圧力状態にあるチャンバ内に閉じ込めるステップと、

前記閉じ込めステップ後、入口ポートを通して蒸気を前記チャンバ内に注入するステップとを有し、前記蒸気は、前記マフラープレフォームに直接当たらないよう前記チャンバ内に設けられたそらせ面によって方向づけられる、

ことを特徴とする方法。

【請求項2】

蒸気が複数の方向から同時に前記マフラープレフォームに入るようにするステップを有する、請求項1記載の方法。

【請求項3】

前記注入ステップは、前記マフラープレフォームと交差する軸線に沿って前記蒸気を方向づけるステップと、前記軸線に沿って前記マフラープレフォームと前記入口ポートとの間にバッフルを位置決めするステップとを含み、前記バッフルは、前記蒸気の流れを前記マフラープレフォームの互いに反対側の側部に枝分かれさせる、請求項1記載の方法。

【請求項4】

前記注入ステップは、蒸気を前記第1の圧力の少なくとも8倍の第2の圧力で前記チャンバ内に注入するステップを含む、請求項1記載の方法。

【請求項5】

前記マフラープレフォームを前記チャンバ内の有孔モールド内に保持するステップを更に有し、前記有孔モールドは、少なくとも2つの異なる側部に設けられた孔を有する、請求項1記載の方法。

【請求項6】

前記有孔モールドは、前記チャンバ内に露出された外面及び前記外面により包囲されると共に前記チャンバ内に露出された内面を有し、前記注入ステップは、蒸気が前記内面と前記外面の両方を通って前記モールドに入るようにするステップを含む、請求項5記載の方法。

【請求項7】

前記蒸気は、約330°F(165.6℃)から約390°F(198.9℃)までの範囲の温度で前記チャンバ内に注入される、請求項1記載の方法。

【請求項8】

前記蒸気は、約90psiから約190psiまでの範囲の圧力で前記チャンバ内に注入される、請求項1記載の方法。

【請求項9】

前記マフラープレフォームを前記チャンバ内のモールド内に保持するステップを更に有する、請求項1記載の方法。

【請求項10】

前記モールドの外面の実質的に5%乃至実質的に50%が蒸気を受け入れるよう開いている、請求項9記載の方法。

【請求項11】

蒸気が複数の方向から前記マフラープレフォームに入るようにするステップと、

前記マフラープレフォームを前記蒸気に接触させることにより前記マフラープレフォームの温度を実質的に前記蒸気の温度まで上昇させるステップと、

前記チャンバへの前記蒸気の導入により前記チャンバ内の圧力を上昇させるステップと、

前記マフラープレフォーム上で水を凝縮生成させて熱を前記加熱硬化型熱硬化性又は熱可塑性材料に与えるステップと、

前記結合剤を硬化させるのに、又は、前記マフラープレフォームが冷却時に機械的一体性を有するのに十分な程度前記結合剤が流動するようにするのに必要な時間の間、前記チャンバ内の前記蒸気の温度及び圧力を維持するステップと、

前記維持ステップ後、前記チャンバをガス抜きするステップとを更に有する、請求項1記載の方法。

【請求項12】

前記ガス抜きステップは、前記チャンバ内の圧力を前記方向づけステップ後に、実質的に25秒で大気圧に戻すステップを含む、請求項11記載の方法。

【請求項13】

複数本のガラス繊維及び前記複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォームを硬化させる方法であって、

前記マフラープレフォームを前記第1の圧力状態にあるチャンバ内に第1の温度で閉じ込めるステップと、

前記閉じ込めステップ後に前記マフラープレフォームを大気圧及び前記第1の圧力よりも高い第2の圧力状態及び前記第2の圧力において実質的に水の沸点である第2の温度状態の蒸気で包囲するステップと、

蒸気が前記マフラープレフォームに入るようにするステップとを有し、水が前記マフラープレフォーム上で凝縮生成し、それにより、熱が前記加熱硬化型熱硬化性又は熱可塑性材料に与えられる、

ことを特徴とする、方法。

【請求項14】

前記凝縮ステップ後に前記チャンバを大気にガス抜きして前記凝縮水の実質的に全てが前記マフラープレフォームから蒸発するようにするステップを有する、請求項13記載の方法。

【請求項15】

前記ガス抜きステップは、前記チャンバを約25秒未満の時間でガス抜きするステップを含む、請求項13記載の方法。

【請求項16】

前記包囲ステップ後、前記チャンバ内の圧力を大気圧未満に減少させるステップを更に有する、請求項13記載の方法。

【請求項1】

複数本のガラス繊維及び前記複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォームを硬化させる方法であって、

前記マフラープレフォームを第1の圧力状態にあるチャンバ内に閉じ込めるステップと、

前記閉じ込めステップ後、入口ポートを通して蒸気を前記チャンバ内に注入するステップとを有し、前記蒸気は、前記マフラープレフォームに直接当たらないよう前記チャンバ内に設けられたそらせ面によって方向づけられる、

ことを特徴とする方法。

【請求項2】

蒸気が複数の方向から同時に前記マフラープレフォームに入るようにするステップを有する、請求項1記載の方法。

【請求項3】

前記注入ステップは、前記マフラープレフォームと交差する軸線に沿って前記蒸気を方向づけるステップと、前記軸線に沿って前記マフラープレフォームと前記入口ポートとの間にバッフルを位置決めするステップとを含み、前記バッフルは、前記蒸気の流れを前記マフラープレフォームの互いに反対側の側部に枝分かれさせる、請求項1記載の方法。

【請求項4】

前記注入ステップは、蒸気を前記第1の圧力の少なくとも8倍の第2の圧力で前記チャンバ内に注入するステップを含む、請求項1記載の方法。

【請求項5】

前記マフラープレフォームを前記チャンバ内の有孔モールド内に保持するステップを更に有し、前記有孔モールドは、少なくとも2つの異なる側部に設けられた孔を有する、請求項1記載の方法。

【請求項6】

前記有孔モールドは、前記チャンバ内に露出された外面及び前記外面により包囲されると共に前記チャンバ内に露出された内面を有し、前記注入ステップは、蒸気が前記内面と前記外面の両方を通って前記モールドに入るようにするステップを含む、請求項5記載の方法。

【請求項7】

前記蒸気は、約330°F(165.6℃)から約390°F(198.9℃)までの範囲の温度で前記チャンバ内に注入される、請求項1記載の方法。

【請求項8】

前記蒸気は、約90psiから約190psiまでの範囲の圧力で前記チャンバ内に注入される、請求項1記載の方法。

【請求項9】

前記マフラープレフォームを前記チャンバ内のモールド内に保持するステップを更に有する、請求項1記載の方法。

【請求項10】

前記モールドの外面の実質的に5%乃至実質的に50%が蒸気を受け入れるよう開いている、請求項9記載の方法。

【請求項11】

蒸気が複数の方向から前記マフラープレフォームに入るようにするステップと、

前記マフラープレフォームを前記蒸気に接触させることにより前記マフラープレフォームの温度を実質的に前記蒸気の温度まで上昇させるステップと、

前記チャンバへの前記蒸気の導入により前記チャンバ内の圧力を上昇させるステップと、

前記マフラープレフォーム上で水を凝縮生成させて熱を前記加熱硬化型熱硬化性又は熱可塑性材料に与えるステップと、

前記結合剤を硬化させるのに、又は、前記マフラープレフォームが冷却時に機械的一体性を有するのに十分な程度前記結合剤が流動するようにするのに必要な時間の間、前記チャンバ内の前記蒸気の温度及び圧力を維持するステップと、

前記維持ステップ後、前記チャンバをガス抜きするステップとを更に有する、請求項1記載の方法。

【請求項12】

前記ガス抜きステップは、前記チャンバ内の圧力を前記方向づけステップ後に、実質的に25秒で大気圧に戻すステップを含む、請求項11記載の方法。

【請求項13】

複数本のガラス繊維及び前記複数本のガラス繊維に付着された加熱硬化型の熱硬化性又は熱可塑性材料によって構成された多孔質マフラープレフォームを硬化させる方法であって、

前記マフラープレフォームを前記第1の圧力状態にあるチャンバ内に第1の温度で閉じ込めるステップと、

前記閉じ込めステップ後に前記マフラープレフォームを大気圧及び前記第1の圧力よりも高い第2の圧力状態及び前記第2の圧力において実質的に水の沸点である第2の温度状態の蒸気で包囲するステップと、

蒸気が前記マフラープレフォームに入るようにするステップとを有し、水が前記マフラープレフォーム上で凝縮生成し、それにより、熱が前記加熱硬化型熱硬化性又は熱可塑性材料に与えられる、

ことを特徴とする、方法。

【請求項14】

前記凝縮ステップ後に前記チャンバを大気にガス抜きして前記凝縮水の実質的に全てが前記マフラープレフォームから蒸発するようにするステップを有する、請求項13記載の方法。

【請求項15】

前記ガス抜きステップは、前記チャンバを約25秒未満の時間でガス抜きするステップを含む、請求項13記載の方法。

【請求項16】

前記包囲ステップ後、前記チャンバ内の圧力を大気圧未満に減少させるステップを更に有する、請求項13記載の方法。

【図1】

【図2】

【図2】

【公表番号】特表2013−505153(P2013−505153A)

【公表日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−529962(P2012−529962)

【出願日】平成22年9月20日(2010.9.20)

【国際出願番号】PCT/US2010/049484

【国際公開番号】WO2011/035237

【国際公開日】平成23年3月24日(2011.3.24)

【出願人】(508076428)オーシーヴィー インテレクチュアル キャピタル リミテッド ライアビリティ カンパニー (43)

【Fターム(参考)】

【公表日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成22年9月20日(2010.9.20)

【国際出願番号】PCT/US2010/049484

【国際公開番号】WO2011/035237

【国際公開日】平成23年3月24日(2011.3.24)

【出願人】(508076428)オーシーヴィー インテレクチュアル キャピタル リミテッド ライアビリティ カンパニー (43)

【Fターム(参考)】

[ Back to top ]